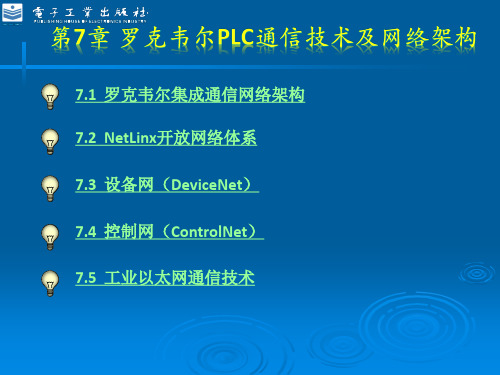

罗克韦尔的三层网络架构

ABPLC网络结构

Controllogix是Rockwell公司推出AB系列的模块化PLC,它代表了当前PLC发展的最高水平,是目前世界上最具有竞争力的控制系统之一,Control- logix将顺序控制、过程控制、传动控制及运动控制、通讯、I/O技术集成在一个平台上,可以为各种工业应用提供强有力的支持,适用于各种场合,最大的特点是可以使用网络将其相互连接,各个控制站之间能够按照客户的要求进行信息的交换。

Controllogix目前在工业生产中得到广泛的运用,本文详细介绍Rockwell Controllogix PLC冗余系统在汽轮机发电中的应用。

Controllogix可以提供完善的控制器的冗余功能,采用热备的方式构建控制器,两个控制器框架采用完全相同的配置,它们之间使用同步电缆连接,不仅控制器可以采用热备,通讯网络也可以采用相似的方式进行热备,除以上的部分可以热备外,控制器的电源也可以进行热备,这样大大提高了控制器的运行的可靠性。

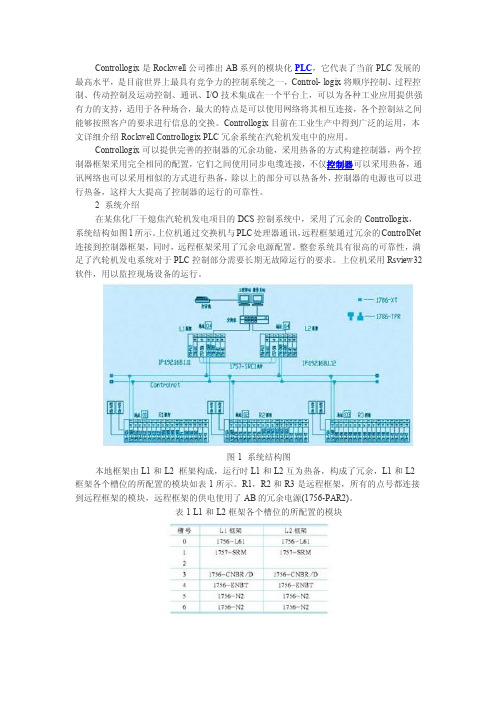

2 系统介绍在某焦化厂干熄焦汽轮机发电项目的DCS控制系统中,采用了冗余的Controllogix,系统结构如图1所示。

上位机通过交换机与PLC处理器通讯,远程框架通过冗余的ControlNet 连接到控制器框架,同时,远程框架采用了冗余电源配置。

整套系统具有很高的可靠性,满足了汽轮机发电系统对于PLC控制部分需要长期无故障运行的要求。

上位机采用Rsview32软件,用以监控现场设备的运行。

图1 系统结构图本地框架由L1和L2 框架构成,运行时L1和L2互为热备,构成了冗余,L1和L2框架各个槽位的所配置的模块如表1所示。

R1,R2和R3是远程框架,所有的点号都连接到远程框架的模块,远程框架的供电使用了AB的冗余电源(1756-PAR2)。

表1 L1和L2框架各个槽位的所配置的模块设置主从控制器框架的1756-CNBR/D的节点地址时应注意,他们的地址拨码应该相同,应该是系统中挂接在冗余ControlNET网上所有节点的最高地址,在本系统里面都设置为4,远程站的节点地址分别为1,2,3。

罗克韦尔(AB)网络简介

罗克韦尔(AB)网络简介DH-485:菊花链结构,令牌传送系统,数据传输波特率为9.6kb/s或19.2kb/s, 可连接32个节点,整个网络长度可达1200m,利用AIC+模块,可延长至2438m。

1203-SM1可使用Datalink(数据链)和报文传送数据。

DH+(Data Highway Plus): DH+网络的通信速度比DH-485网络快3倍!DH+网络是DH-485网络的改进型,它与DH-485网络的最大区别是网络的传输速度和所能连接的节点数。

DH+网络的特点如下:利用令牌传送,允许用户在每个链路上连接最多64个设备(鉴于多连接的是需要大量数据传送的控制器、HMI等,实际应用中建议连接不超过15个节点/链路),包括:PLC-5和SLC5/04可编程控制器、彩色图形终端、个人计算机、可编程RS-232-C/RS-422设备等。

57.6kb/s速度下可传输3048m,115.2kb/s速度下可传输1524m,230.4kb/s速度下可传输762m。

ControlLogix通讯接口模块 (订货号 1756-DHRIO)可以将两个DH+ 链路连接到ControlLogix 背板,提供DH+链路到其他网络(ControlNet 链路、Ethernet 链路、DeviceNet 链路、other DH+ 链路)的消息路由功能,也可以利用DH+(Data Highway Plus) 模块来实施SCADA网络。

RIO:主要用于本地站点远程扩展。

其链路上的主控节点处理器模块可组态为适配器方式,或在该节点直接使用远程I/O适配器模块1771-ASB。

处理器模块可连接1-4个RIO链路,每个链路可连接32个节点,串行数据传输,在57.6kb/s速度下,链路长度可达3048m;115.2kb/s速度下1524 m;230.4kb/s速度下762m。

1203-GD1通信模块在PLC与变频器之间提供直接的数据链路,它可使用Datalink和报文传送数据。

罗克韦尔实习报告

罗克韦尔实习报告罗克韦尔⾃动化公司罗克韦尔⾃动化是⼀家⼯业⾃动化跨国公司,为制造业提供⼀流的动⼒、控制和信息技术解决⽅案。

⼜名AB公司。

罗克韦尔⾃动化公司整合了⼯业⾃动化领域的知名品牌,致⼒于打造全⽅位⾃动化解决⽅案,帮助客户提⾼⽣产⼒。

这些品牌包括艾伦–布拉德利Allen-Bradley®的控制产品和⼯程服务、道奇品牌Dodge®的机械动⼒传输产品、瑞恩电⽓Reliance Electric?制造的电机和驱动产品以及罗克韦尔软件Rockwell Software®⽣产的⼯控软件。

我们还是客户关系管理技术和应⽤系统的领先供应商,可以帮助企业更有效地进⾏客户关系管理。

全球技术和客户服务是罗克韦尔⾃动化公司的重要组成部分。

我们在全球80个国家拥有近5,600家分销商、系统集成商和代理。

与可靠的本地公司在分销、软件和产品等领域的合作⼤⼤增强了我们的全球实⼒。

知名的品牌和战略性合作增强了我们在世界范围内提供优质可靠的⼯业⽅案的能⼒。

罗克韦尔⾃动化公司从资⾦上和战略上注重帮助制造企业克服⽇益激烈的竞争压⼒,降低成本,保护资源,提⾼⽣产⼒,缩短产品和服务进⼊市场的周期。

⽐如,我们新成⽴的全球⼯业解决⽅案部将成为罗克韦尔⾃动化发展战略的核⼼。

罗克韦尔⾃动化公司旗下有两个业务部门:控制系统部、动⼒系统部。

公司还拥有罗克韦尔科技公司50%的股份。

罗克韦尔⾃动化实训实验室实验室简介Rockwell Automation Northeastern University Qinhuangdao HOTT Lab 罗克韦尔⾃动化实训实验室由罗克韦尔⾃动化、东北⼤学和东北⼤学秦皇岛分校三⽅合作,经半年的协商、考察后,2004年10⽉于东北⼤学秦皇岛分校成⽴。

该实验室是继浙江⼤学实训实验室后,罗克韦尔⾃动化在中国投资的第⼆个动⼿操作技术实验室,主要为华北、东北地区的培训服务。

罗克韦尔⾃动化为该实验室提供最先进的⾃动化设备,并对其不断更新;东北⼤学秦皇岛分校除提供场地和配套设施外,还为培训、教学提供师资⼒量。

罗克韦尔自动化Stratix交换机常见问题解答

交换机 罗克韦尔自动化Stratix交换机常见问题解答常见问题解答1.工业现场布置以太网时对电缆有什么要求?在工业现场布置以太网时,可以使用屏蔽双绞线(STP)、非屏蔽双绞线(UTP)和光纤。

可以使用5类、5e、6类和6e的双绞线。

电缆的等级越高,它的性能就越好,所需的EMC保护就越少。

推荐100M时使用5e以上的双绞线,1000M推荐使用6类以上的双绞线。

使用光纤具有更强的噪音抗扰性,可以传输更长的距离。

2.双绞线和光纤的传输距离在常温(20度)下,交换机与网卡间的双绞线最大传输距离为100米,当线缆的温度上升时,信号就会衰减,导致传输距离变短;当电缆周围干扰比较大时,也会传输距离变短,因此实际安装时应该小于90米。

光纤可传输更长的距离,多模光纤在100M的速度下可以传输2km,多模光纤在1000M的速度下使用直径为50um的光纤可以传输550m,多模光纤在1000M的速度下使用直径为62.5um的光纤可以传输220m。

单模光纤可以传输距离为10km。

光纤的实际传输距离与光纤模块、光纤的类型和直径以及光纤安装时的弯曲半径有关。

下表是Stratix 系列光纤模块的传输距离3.以太网双绞线安装时应注意哪些事项?按照电磁兼容性(EMC)标准,网络通讯属于EMC-2,而交流电源、大功率输入输出以及运动驱动器与电机之间的电源线等属于EMC-1。

安装以太网双绞线时应注意以下基本原则。

a. 如果必须与电源线交叉,它们之间应该互相垂直;b.至少与高压外壳、或RF/微波发射源相隔1.5米;c.如果导体安装在一个金属导线槽或导管,1)导线槽或导管的每段接头处必须焊接以保证整个线路的导电连通性,2)入口点必须与外壳焊接在一起;d.适当的屏蔽(在需要的地方)并将其安放在配线管道中,使之与EMC-1导体隔开;e. 参考用户当地、国家以及国际关于电缆分组的标准。

不要将以太网电缆与下表所示的电缆离的太近。

电缆至少要保持的距离噪声源的强度通过电缆电压8.3 cm 小于20安培的EMC-1导体24 至10015 cm 大约20安培,低于100kVA的交流电源线101至20030 cm 高于100kVA的交流电源线201 至400g. 在导管或金属导向槽中安装UTP电缆时,请咨询电缆供应商确认是否影响电气性能;4.HUB、交换机、管理型交换机、三层交换机、路由器和网关有何区别?HUB:HUB或称集线器属于物理层的设备,HUB主要功能是对信号放大,HUB只识别数据包是0还是1,不识别其它内容,所有HUB连接在一起的设备属于一个冲突域,HUB连接的网络是一个共享式网络。

罗克韦尔PLC——集成架构

RSLogix 5000 功能块编辑器

• 完全集成的功能块语 言和编辑器与DCS媲 美 组态:

– 简单的拖拽组态 – ActiveX面板可以拖放

到HMI

• 功能块子程序存放在 控制器

– 没有原代码也可以上载

• 控制器-存放的标签数 据库提供更大的灵活 -- FF & CIP

集控成制平系台统

ME纵S 向制集造成执:行系统

• 标签一次定义,即可直接被控制编程、上位监控及MES使用。 •历模史数块据化分M析E、S平设备台效:率提评供估数、据物分料析跟踪、、质质量量跟跟踪踪、、排排产产、以信及息网发络布化等等 信息发布;与信息管理系统的无缝集成。

• 无须Fa附ct加or编y A程u,to可m对at所io有n 控制设备网进Pr行o远ce程ss诊A断u和to维m护a。tion

控制器标签

Controller

System Task Motion Task Fault Task User Task CCCSUPUSooPStoatsnansatanesetfafsstrufriistuwgiguswTgTsuuosuaoarrrrsraasdakdktttiiooionnn Watchdog

2 不同控制之间以及与信息系统的互联互通:更多的$$$和时间

3 更多的备品备件:更多的$$$

传统 自动化 供应商

Factory Automation

Process Automation

PLC

Motion

伺服控制

传动 控制

Machine Safety

ESD

SCADA RTU

DCS Batch

不同应用中 的控制要求

– AI模块的内置CPU能完成定标和报 警比较等运算,并且直接为控制器提 供每通道4个可组态的报警点(高/ 高 高/低/低低)。 – 模拟量模块的信号转换精度高达16 位(AI)/15位(AO)。

罗克韦尔RSVIEW32培训课程

目录引言部分:RSview32简介与安装第一部分:RSview32开发环境与工具栏简介。

第二部分:Rsview32使用详解与实例。

2.1 创建一个标签数据库2.2通讯组态2.3创建标签监视2.4创建衍生tag2.5创建符号命令和宏命令2.6组态报警2.7组态事件检测2.8组态键定义控制2.9组态趋势曲线2.10创建ActiveX对象2.11组态安全系统2.13创建主菜单和运行项目2.14组态数据记录2.15使用RSview32对象模型和VBA第三部分:Rsview32 for PLC-5实验实验一:认识RSview32实验二:交通灯实验三:水箱模拟系统第四部分:Rsview32命令集。

前言基于RSView32监控组态软件系统简介RSView32是基于组件集成并用于监视和控制自动化设备和过程的人机界面监控软件。

RSView32通过开放的技术扩展了用户的监控视野,达到了与其它罗克韦尔软件产品、微软产品以及第三方应用程序的高度兼容。

一、RSView32监控组态软件系统的功能:1.1 图形与动画设计功能RSView32提供的绘图工具可生成简单或复杂的图形对象或文本,以及包含许多常用的图形对象的库,这些图形对象可以拖放到画面中。

另外,还可以使用其它绘图软件包含AutoCAD 和CorelDraw生成的对象。

使用RSView32动画控制,可以激活图形对象以使它们反映出过程的变化。

1.2 监视与报警功能可以将开关量或模拟量标记设置为允许报警,并使用报警汇总窗口显示报警信息。

可以自定义报警汇总窗口,如使用不同颜色表明报警严重性等级,以便操作者发现报警;也可以按时间顺序或严重性等级查看、过滤报警信息,这样就可以看到那些特定的报警信息。

1.3 日志记录功能在运行时记录系统信息。

动作日志记录了系统动作,如命令或宏的运行、系统信息、错误以及通信错误。

报警日志记录报警信息,就是在报警监视重,当某标记进入报警状态、脱离报警状态、报警被确认以及报警被强置时记录信息。

罗克韦尔自动化变频器PowerFlex 70在ControlLogix系统中的通讯

罗克韦尔自动化变频器PowerFlex 70在ControlLogix系统中的通讯1 引言随着变频器的不断发展和推广应用,越来越多的场合需要对变频器进行网络通讯和监控,过去多采用传统的RS485/422接口采集实时信息,通过操作员界面修改参数。

今天,由于网络和现场总线技术的发展和应用,变频器之间的通讯、变频器实时监控等功能已经已经演变成为数字化时代,带数字接口的变频器不但具有提供更多的数据信息网络通信能力,而且还可以实现基于网络的参数在线优化。

A-B公司生产的PowerFlex系列变频器就是基于罗克韦尔自动化的NetLinx 开放网络体系,为DeviceNet、ControlNet和EtherNet/IP网络提供一系列通用的特性和服务,并导致更低的所有生产者成本。

当用户进行控制、组态和采集数据的时候,可以很容易地管理从车间底层到顶层的信息并无缝地将它们成为一个完整的系统。

它适用于DeviceNet、ControlNet、Universal RIO、RS485DF1、Profibus、interbus-S等网络。

其中控制层网络(ControlNet)、设备层网络(DeviceNet)和信息层网络(EtherNet)的三层网络结构为罗克韦尔自动化公司最新开发出来的网络结构,基于这种网络结构设计的ControlLogix系统将这种网络思想体现的淋漓尽致。

本文以下将介绍变频器PowerFlex70在ControlLogix系统中的组态及其网络功能,从而揭示PowerFelx系列变频器的网络优越性。

2 ControlLogix系统简介ControlLogix体系结构是目前非常先进的控制平台,该控制平台集成多种控制规程(如:时序、运动、驱动、过程)。

它所应用的处理器核心为Logix5550。

Logix5550具有强大的处理能力和灵活性,它支持一个ControlLogix机架上可以插入多个控制器、多个控制器可以穿越多个机架实现分布式控制、预定的处理器对处理器的通讯、多个处理器共享相同的I/O模块和通讯模块等众多功能。

三层网络架构

罗克韦尔的三层网络架构随着制造业竞争的加剧,制造商更加追求生产设备的可靠性,尤其是那些控制关键性生产工序的设备,往往需要采用冗余配置。

目前,多数的基于可编程控制器的冗余系统采用了两套CPU处理器模块,一个处理器模块作为主处理器,另外一个作为从处理器。

正常情况下,由主处理器执行程序,控制I/O设备,从处理器不断监测主处理器状态。

如果主处理器出现故障,从处理器立即接管对I /O的控制,继续执行程序,从而实现对系统的冗余控制。

很多厂商都能够提供可编程控制器冗余系统解决方案,用户在使用过程中往往对其冗余原理理解不深,造成系统冗余性能下降。

本文以罗克韦尔自动化Alle n Bradley品牌ControlLogix控制器为例,介绍其冗余系统的构建和性能优化问题。

2 冗余系统构建ControlLogix系统采用了基于“生产者/消费者”的通讯模式,为用户提供了高性能、高可靠性、配置灵活的分布式控制解决方案。

ControlLogix系统实现了离散、过程、运动三种不同控制类型的集成,能够支持以太网、ControlNet控制网和DeviceNet设备网,并可实现信息在三层网络之间的无缝传递。

因而,C ontrolLogix被广泛地应用于各种控制系统。

[1]构建ControlLogix冗余系统的核心部件是处理器和1757-SRM冗余模块。

目前,有1756-L55系列处理器模块支持冗余功能,其内存容量从750KB到7.5MB不等。

1757-SRM冗余模块是实现冗余功能的关键。

如图1所示,在冗余系统中,处理器模块和1757-SRM冗余模块处于同一机架内。

为了避免受到外界电磁干扰,提高数据传输速度,两个机架的1757-SRM模块通过光纤交换同步数据。

所有的I/ O模块通过ControlNet控制网与主、从控制器机架内的1756-CNB(R)控制网通讯模块相连接。

图1 冗余系统结构以往的冗余系统通常需要用户编制复杂的程序对处理器状态进行判断,在两个处理器之间传输同步数据并实现I/O控制权的切换,两个处理器中的程序也各不相同,这使得冗余系统本身的建立和维护工作非常繁琐。

AB5000罗克韦尔PLC考试复习题

AB培训复习题一、填空题:1、AI模块OK灯绿闪(通过内部诊断,当前执行不正确连接通讯);红闪(建立的通讯超时)。

2、RSLogix 5000中位指令包括:(XIC)(XIO)(OTE)(OTL) (OTU)(ONS)(OSR)(OSF)。

3、RSLogix 5000计数器/定时器指令包括:(TON)(TOF) (RTO)(CTU) (CTD)(RES)。

4、RSLogix 5000计算指令为:(CPT).5、罗克韦尔PLC的三层网络结构分别为:(信息层/以太网)(控制层/控制网)(设备层/设备网)简答题:1、Logix5550 CPU状态指示灯,分别代表的含义是什么?2、用RSEMU5000实现仿真模拟的步骤?答:打开RSLinx点击Configure Drivers选择, 按下Add New 键,点击OK。

在RSEMU5000模拟器中添加CPU,点击运行。

在RSLogix 5000中,组态时组上相对应槽号的模拟器CPU(Emulator)编写程序,点击Who Active选择模拟器CPU所在的位置,点击下载程序。

完成在线仿真。

3、画出模块1756-OB32接线图4、画出延时导通计时器指令TON的程序题:1、有A、B两台电机,要求具有手自动按钮和故障输出与故障复位。

电机驱动输出2S后无反馈为故障状态。

手动时:A、B分别具有启动停止按钮,以及故障输出显示和故障复位按钮。

自动时:A启动后30S,B启动;A停止后30S,B停止。

A启动时B必须停止。

要求:1、要有变量表写明中文备注。

2、用AB编写程序。

2、用AB5000编程完成SR触发器功能。

(置位优先)。

罗克韦尔Netlinx网络架构的应用

t/ IP

网 络 实现 通 信

。

之 间的 数 据交 换 的 可 靠

罗 克 韦尔 N

C

o n

及时

快捷 显 得尤 为 重 要

e v

根据 控制 点位 的分 布情况

O 远程柜 区 设 立 了I /

,

,

在 车 间 内部 控 制 点

I/ O

e

t

l in

一

x

网 络 架 构将 原 有 的 D

i

c e ll e

t

网络

EDS

,

条 同 轴 电缆 实 现 了E t h e m

。

t/ I P 网络 的硬 件 冗 余

节

络

,

EDS

文 件 包 含 在 这 个软 件 中

,

文 件允许 不 同的设 备 在

省 了硬 件 投 资

C

o n tr o

离 线 状 态 下 被 添 加 到项 目 中

,

现场H

各 个 车 间之 间的 通 信 采 用

或E +

H

的智 能 产 品

,

它们 与 罗 克 韦 尔 的 弼

,

HA RT

f l P 网 络 实现

0 模 块 之 间进 行 数 据 交 换 协 议 的 智能 I /

。

实现 了

表 的远 程维 护功能

2 2

. . .

2

2 1

DCS

I) C S

自动 控 制 系 统 网 络 架 构

对 非 罗 克 韦 尔P

,

控 制 的 第 三 方设 备采 用

了通 信

实 现 了通 信

通信

。

O: 对 车 间内部 的 控 制级 如 现 场 I / : E使 M I及

罗克韦尔PLC通信技术及

当连接两个以上电源时,电源地线要连接在一起,且唯一接地,而电源的正 极端子一定要断开,如图7-15所示。

(2)共模电压漂移

共模电压是同时加在电压两测量端和规定公共端之间的输入电压。从 DeviceNet网络主干线的电源中取用的电流与网络主干线的长度直接影响共模电压 的漂移。

(3)DeviceNet网络设计注意点 终端电阻分别连接在主干线的末端; 网络接地有唯一接地点; 主干线、支线的总长度不能超出波特率允许范围; 主干线为直线拓扑结构; 扫描器分配的站点编号为0号; 站点编号的使用不超过61号,62号预留给组态终端,63号预留给新设备; 支线长度不能超过6m; 满负荷时,网络末端的共模电压达到技术性能要求。

4.DeviceNet网络的数据传输 (1)DeviceNet的CAN技术 电压与时间的波形如图7-16所示。

(2)网络的电压和负载电阻 CAN网络信号在电压允许范围内,是信号正确的保证。网络的CAN-H(白线) 和CAN-L(蓝线)的电压值是相对于V-(黑线)的,CAN-H的信号在2.5V DC(隐性 状态)和4.0V DC(显性状态)之间波动;CAN-L的信号在1.5V DC(显性状态)和 2.5V DC(隐性状态)之间波动。 (3)DeviceNet的电平和信号 DeviceNet网络上CAN信号传输的物理状态为方波信号,并且有特定的电平范 围,如图7-17所示。

Logix控制平台提供种类丰富、各种功能的PLC控制器。可以根据实际应用 系统的需要选择经济、实用的PLC控制器。

NetLinx开放网络体系是整个系统数据传输的基础。 可视化平台便于系统使用,提供统一的可扩展解决方案,加快了系统开 发,降低了使用成本。 FactoryTalk是一系列嵌入集成架构各个组件中的企业级数据通信服务,可 以简化数据生成、传输和使用过程。

罗克韦尔三层网络

罗克韦尔三层网络1(共12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--罗克韦尔自动化煤矿综合自动化技术在山西柴沟煤矿的应用造车网 2008年12月19日摘要:本文介绍罗克韦尔自动化技术在山西怀仁联顺玺达能源公司柴沟煤矿的应用。

采用罗克韦尔自动化的集成架构及其三层网络技术、罗克韦尔自动化产品,把其他厂家产品天衣无缝地集成在同一个数据网络中,实现整个矿井的“遥控、摇信、遥测”综合自动化控制。

关键词:罗克韦尔自动化集成架构煤矿综合自动化控制1引言山西怀仁联顺玺达能源公司柴沟煤矿下属北京鲁能煤业公司,坐落在煤炭资源丰富的山西省朔州市。

根据国家建设十三个煤炭基地的总体规划,“关小建大资源整合”的产业政策,鼓励煤炭企业关小建大,通过资源整合,实现产量集中,提高回采率,减少资源浪费,确保安全生产,维护地方利益等政策,整合三个小煤矿构建成一个现代化大型煤矿—柴沟煤矿。

该矿井建设规模为年产600万吨,2006年底开始基础建设,2007年5月投产。

该煤矿综合自动化学习了神华集团神东公司的模式,结合自身实际地理环境,以罗克韦尔自动化技术为基础,完成整个矿井和洗煤厂的控制及其监控系统的集成。

煤炭行业是具有强烈行业特征的特殊产业,其特点是:煤炭是非再生性一次能源,煤炭企业的寿命决定于矿井范围内的埋藏量和开采强度;开采与洗选是多种技术相结合、多工种相配合的复杂系统工程,任何环节的失常都可能造成全面停产,甚至引发严重灾害事故;采掘作业是在极限条件下进行的,存在危及人员安全的自然灾害和影响身心健康的恶劣环境,安全始终是制约煤矿生产的瓶颈。

矿井生产包括开采、掘进、运输、通风、安全、排水、供电、洗选等多个环节。

在这些环节中,各种监测、监控系统繁多复杂。

根据矿井的特殊性华光信息技术公司已经在神华矿井成功的实现矿井综合自动化系统。

煤炭行业实施综合自动化的关键是将工业自动化控制技术与煤炭行业的特征及实际相结合,开发具有显著行业特色的现代集成生产系统。

三层CS、BS架构简易知识

三层架构(3-tier application) 通常意义上的三层架构就是将整个业务应用划分为:表现层(UI)、业务逻辑层(BLL)、数据访问层(DAL)。

区分层次的目的即为了“高内聚,低耦合”的思想。

1、表现层(UI):通俗讲就是展现给用户的界面,即用户在使用一个系统的时候他的所见所得。

2、业务逻辑层(BLL):针对具体问题的操作,也可以说是对数据层的操作,对数据业务逻辑处理。

3、数据访问层(DAL):该层所做事务直接操作数据库,针对数据的增添、删除、修改、更新、查找等。

在软件体系架构设计中,分层式结构是最常见,也是最重要的一种结构。

微软推荐的分层式结构一般分为三层,从下至上分别为:数据访问层、业务逻辑层(又或成为领域层)、表示层。

三层结构原理:3个层次中,系统主要功能和业务逻辑都在业务逻辑层进行处理。

所谓三层体系结构,是在客户端与数据库之间加入了一个“中间层”,也叫组件层。

这里所说的三层体系,不是指物理上的三层,不是简单地放置三台机器就是三层体系结构,也不仅仅有B/S应用才是三层体系结构,三层是指逻辑上的三层,即使这三个层放置到一台机器上。

三层体系的应用程序将业务规则、数据访问、合法性校验等工作放到了中间层进行处理。

通常情况下,客户端不直接与数据库进行交互,而是通过COM/DCOM通讯与中间层建立连接,再经由中间层与数据库进行交互。

表示层位于最外层(最上层),离用户最近。

用于显示数据和接收用户输入的数据,为用户提供一种交互式操作的界面。

业务逻辑层业务逻辑层(Business Logic Layer)无疑是系统架构中体现核心价值的部分。

它的关注点主要集中在业务规则的制定、业务流程的实现等与业务需求有关的系统设计,也即是说它是与系统所应对的领域(Domain)逻辑有关,很多时候,也将业务逻辑层称为领域层。

例如Martin Fowler在《Patterns of Enterprise Application Architecture》一书中,将整个架构分为三个主要的层:表示层、领域层和数据源层。

罗克韦尔ControlLogix系统硬件体系架构

2.7 数字量输入/输出模块

2.5 ControlLogix PLC系统的控制器

不同类型控制器的结构是不同的,其CPU执行的任务和内存存储的内容不同, 它们之间的关系也不同,如图2-8所示。

2.5 ControlLogix PLC系统的控制器

(1)逻辑CPU 逻辑CPU系统高层管理的内容主要包括: 操作系统的操作执行; MSG的信息处理; 串口通信; 连接信息的管理。

1756-L61 1756-L62 1756-L63

内 数据和逻辑

内存

750KB

存

I/O 内存

208KB

1.5MB

208KB

3.5MB 7.5MB,用于数据的

≤3.5MB

750KB

208KB 208KB 208KB

非易失 内存 无 无 无

无

750KB

1.5MB

208KB 1.5MB

3.5MB

208KB 3.5MB

2.3 罗克韦尔ControlLogix系统的主要模块及 功能

ControlLogix系列PLC系统的主要部件如表2-1所示。

2.3 罗克韦尔ControlLogix系统的主要模块及 功能

ControlLogix PLC系统的实物如图2-4所示。

2.4 系统的I/O架构

1.单处理器本地I/O架构 一个最小的单处理器本地ControlLogix PLC系统由一个机架背板(chassis)、 一个电源、一个处理器模块、一个I/O模块组成。 模块在机架背板内任意排列,机架内的各模块通过背板无源数据总线传递数 据,如图2-5所示。

2.6 ControlLogix PLC系统的电源模块

标准电源模块的主要技术参数如表2-3所示。

罗克韦尔FactoryTalk制造业数据管理平台架构

罗克韦尔FactoryTalk制造业数据管理平台架构罗克韦尔FactoryTalk制造业数据管理平台架构数据管理提供工具和方法,使集成和工作流通过不同的系统, 并且存储主要的数据、事件、过程和生产信息。

它用组织、同步、归档建立了一个文字信息基础, 用自动化或者手动系统收集聚集数据。

数据是有价值的,收集、转换和集成用户的数据:事件、过程或者主要数据的收集和存储。

跨越不同的系统集成和工作流。

组织、同步、归档和聚集数据。

自动和手动数据收集。

1、FactoryTalk Historian(历史数据库)概述用户需要大量收集时间系列的数据能力吗? 用户需要在任何时候跨越企业的不同等级访问历史信息吗? 使用FactoryTalk Historian可以简化用户的制造应用效率。

FactoryTalk Historian设计为一种多用户的平台。

工厂管理者即能够观察各别的设备,也可以观察整个生产线, 实时地进行数据比较并评估批处理运行的情况; 同时, 企业管理者能够看到关键性能指标(KPI),并且可以比较来自不同现场的生产活动。

多个输入点的数据,能帮助用户做出更准确和迅速的决定。

特色FactoryTalk Historian能够连接到任何控制系统或者人机界面(HMI)软件,并快速、实时、高分辨率地收集数据。

FactoryTalk Historian站点版(SE)在罗克韦尔软件的分布式数据库策略中是一个集成组件。

通过历史数据的分析,可以帮助用户更新生产方案,优化制造过程。

FactoryTalk Historian使用强力引擎,提供了收集、存储、分析和可视化数据的能力,并且有一整套报告工具,诸如:时间序列趋势、棒图、饼图、正态概率图和表格趋势,还有使用微软Excel生成报告的简单方法。

它使用压缩存储数据算法,使很小的格式包含大量的数据, 用户可以按或长或短的时间间隔快速恢复数据。

2、FactoryTalk Historian Classic(历史数据库经典版)概述FactoryTalk Historian Classic帮助制造商(不同类型和大小的厂商)提高质量, 减少浪费, 更好地控制制造过程。

DeviceNet通信网络的构建与协议配置

《计算机网络技术B》结课论文论文题目:DeviceNet通信网络的构建与协议配置学生所在系部:电子工程系学生所在专业:自动化学生所在班级:学生姓名:学生学号:任课教师姓名:论文成绩:DeviceNet通信网络的构建与协议配置摘要:Devicenet是90年代中期发展起来的一种基于CAN(Controller Area Network)技术的开放型、符合全球工业标准的低成本、高性能的通信网络,最初由美国Rockwell公司开发应用。

Devicenet现已成为国际标准IEC62026-3《低压开关设备和控制设备控制器设备接口》,并已被列为欧洲标准,也是实际上的亚洲和美洲的设备网标准。

2002年10月DeviceNet被批准为中国国家标准GB/T18858.3-2002,并于2003.4.1起实施。

目前,Devicenet技术属于"开放DeviceNet厂商协会"ODVA组织所有及推广。

ODVA在世界范围拥有300多家著名自动化设备厂商的会员(如Rockwell、ABB、Omron等)。

我国的ODVA组织由上海电器科学研究所牵头成立,目前正积极推广该技术。

关键词:DeviceNet 通信网络标准技术DeviceNet communication network construction and protoco lAbstract:Devicenet is the middle 1990's, developed a kind of a Controller based on CAN (Area) technical opening, conforms to the global industry standards of low-cost, high-performance communication Network, at first by Rockwell company developed and applied. U.S. IEC62026 Devicenet has become the international standard of the low pressure switch 3 equipment and control equipment controller device interface, "and has been listed as European standards, is actually Asian and American equipment web standards. In October 2002, DeviceNet approved as a Chinese national standard GB/T18858.3-2002, and in 2003.4.1 up implementation. At present, Devicenet technology belong to "open Devicenet manufacturers association" ODV A organize all and promotion. ODV A worldwide have more than 300 famous automation equipment manufacturers such as Rockwell, the member (ABB, Omron, etc.). Our ODV A organization led by Shanghai electric science institute was established, which is now actively promote this technology.Keywords:DeviceNet;Communication network;standard;techniques1 引言DeviceNet是一种低成本的通信链接。

罗克韦尔的三层网络架构

罗克韦尔的三层网络架构随着制造业竞争的加剧,制造商更加追求生产设备的可靠性,尤其是那些控制关键性生产工序的设备,往往需要采用冗余配置。

目前,多数的基于可编程控制器的冗余系统采用了两套CPU 处理器模块,一个处理器模块作为主处理器,另外一个作为从处理器。

正常情况下,由主处理器执行程序,控制I/O设备,从处理器不断监测主处理器状态。

如果主处理器出现故障,从处理器立即接管对I/O的控制,继续执行程序,从而实现对系统的冗余控制。

很多厂商都能够提供可编程控制器冗余系统解决方案,用户在使用过程中往往对其冗余原理理解不深,造成系统冗余性能下降。

本文以罗克韦尔自动化Alle n Bradley品牌ControlLogix控制器为例,介绍其冗余系统的构建和性能优化问题。

2 冗余系统构建ControlLogix系统采用了基于“生产者/消费者”的通讯模式,为用户提供了高性能、高可靠性、配置灵活的分布式控制解决方案。

ControlLogix系统实现了离散、过程、运动三种不同控制类型的集成,能够支持以太网、ControlNet控制网和DeviceNet设备网,并可实现信息在三层网络之间的无缝传递。

因而,Co ntrolLogix被广泛地应用于各种控制系统。

[1]构建ControlLogix冗余系统的核心部件是处理器和1 757-SRM冗余模块。

目前,有1756-L55系列处理器模块支持冗余功能,其内存容量从750KB到7.5MB不等。

1757-SRM冗余模块是实现冗余功能的关键。

如图1所示,在冗余系统中,处理器模块和1757-SRM冗余模块处于同一机架内。

为了避免受到外界电磁干扰,提高数据传输速度,两个机架的1757-SRM模块通过光纤交换同步数据。

所有的I/O模块通过ControlNet控制网与主、从控制器机架内的1756-CNB(R)控制网通讯模块相连接。

图1 冗余系统结构以往的冗余系统通常需要用户编制复杂的程序对处理器状态进行判断,在两个处理器之间传输同步数据并实现I/O控制权的切换,两个处理器中的程序也各不相同,这使得冗余系统本身的建立和维护工作非常繁琐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

罗克韦尔的三层网络架构随着制造业竞争的加剧,制造商更加追求生产设备的可靠性,尤其是那些控制关键性生产工序的设备,往往需要采用冗余配置。

目前,多数的基于可编程控制器的冗余系统采用了两套CPU 处理器模块,一个处理器模块作为主处理器,另外一个作为从处理器。

正常情况下,由主处理器执行程序,控制I/O设备,从处理器不断监测主处理器状态。

如果主处理器出现故障,从处理器立即接管对I/O的控制,继续执行程序,从而实现对系统的冗余控制。

很多厂商都能够提供可编程控制器冗余系统解决方案,用户在使用过程中往往对其冗余原理理解不深,造成系统冗余性能下降。

本文以罗克韦尔自动化Alle n Bradley品牌ControlLogix控制器为例,介绍其冗余系统的构建和性能优化问题。

2 冗余系统构建ControlLogix系统采用了基于“生产者/消费者”的通讯模式,为用户提供了高性能、高可靠性、配置灵活的分布式控制解决方案。

ControlLogix系统实现了离散、过程、运动三种不同控制类型的集成,能够支持以太网、ControlNet控制网和DeviceNet设备网,并可实现信息在三层网络之间的无缝传递。

因而,Co ntrolLogix被广泛地应用于各种控制系统。

[1]构建ControlLogix冗余系统的核心部件是处理器和1 757-SRM冗余模块。

目前,有1756-L55系列处理器模块支持冗余功能,其内存容量从750KB到7.5MB不等。

1757-SRM冗余模块是实现冗余功能的关键。

如图1所示,在冗余系统中,处理器模块和1757-SRM冗余模块处于同一机架内。

为了避免受到外界电磁干扰,提高数据传输速度,两个机架的1757-SRM模块通过光纤交换同步数据。

所有的I/O模块通过ControlNet控制网与主、从控制器机架内的1756-CNB(R)控制网通讯模块相连接。

图1 冗余系统结构以往的冗余系统通常需要用户编制复杂的程序对处理器状态进行判断,在两个处理器之间传输同步数据并实现I/O控制权的切换,两个处理器中的程序也各不相同,这使得冗余系统本身的建立和维护工作非常繁琐。

通过1757-SRM冗余模块,不需要任何编程就可以实现冗余功能,还可以方便地使主、从处理器内的程序保持一致,用户对主处理器程序的修改可自动同步到从处理器。

主、从处理器所处机架内的1756-CNB(R)控制网通讯模块地址各不一样。

当主处理器出现故障后,从处理器接管控制系统,相对应的控制网通讯模块之间相互交换地址,从而不影响其它控制器和上位机与该冗余系统的通讯。

3 系统冗余原理及过程可编程控制器一个工作周期内的主要任务有:内务整理、扫描输入映像表、执行程序、更新输出映像表。

C ontrolLogix控制器在冗余系统中,主处理器执行完程序之后,将所有输出指令的结果传送给从控制器[2]。

由于ControlLogix系统所有的I/O设备都在控制网内,按照其自有的“生产者/消费者”通讯模式,从处理器作为一个“消费者”可以与主处理器具有一样的地位,获取I/O的输入信息。

这样,确保了主、从控制器内输入、输出映像表的一致。

如图2所示,在正常情况下,程序执行到位置1时,主处理器将具有较高优先权任图2 正常情况下主处理器程序执行过程务和前一段普通任务的执行结果分先后传送给从处理器,然后程序返回到位置2,继续执行剩下的普通任务。

位置3时,所有任务已经完成,主处理器将执行结果传送给从处理器。

如果在执行某个任务时,主处理器图3 主、从处理器之间的切换过程出现故障,如图3所示。

这时,从处理器便会接替主处理器,重新执行出现故障时的那段任务。

可见,这时从处理器使用的输出映像表数据来自于主处理器上一个工作周期的执行结果。

可见,在冗余系统的切换过程中,没有出现数据的丢失和突变,处理器内部无需执行繁杂的判断决策程序,实现了系统的无扰切换。

4 系统冗余性能优化针对系统冗余性能的优化,不仅限于减少系统的切换时间,而且由于冗余器件的介入,系统可靠性得到提高,但一些相关的性能却有所降低。

在第3节中已经谈到,冗余系统的处理器相对于非冗余系统的处理器在一个工作周期内多了一项任务:将所有输出指令的结果传送给从控制器,因而增加了程序扫描周期。

因冗余系统数据交换量不同,所增加的扫描周期时间也有所不同。

因此,对于系统冗余性能的优化主要有两个方面:降低冗余系统对程序扫描周期的影响和减少系统切换时间。

4.1 降低冗余系统对程序扫描周期的影响由第3节的分析所知,在不该变原有程序结构的情况下,只有减少主、从处理器之间的数据交换量才能减少冗余系统对程序扫描周期的影响。

ControlLogix主处理器每次向从处理器发送的同步数据包大小固定,均为256字节。

因此,可以通过充分利用每个数据包来达到减少数据包交换次数的目的。

ControlLogix控制器采用基于标记的寻址方式,数据结构比较灵活,用户在程序中可以使用数组或者自定义结构数据。

这样,数据的传输可以大大被压缩,而且由于用户可以将某一控制对象一系列相关数据集成在一个自定义结构数据中,使得原来分散的数据可以被集中起来进行传输,充分利用了每个数据包,从而在传送相同信息时,所使用的数据包较分散的数据传输所使用的数据包少,节省了数据传输时间,减少了程序扫描周期。

由于在ControlLogix主处理器中所有指令的执行结果都要同时被写入从处理器,因此减少一些不必要和无意义的指令执行也有助于减少程序扫描周期。

如OT L、OTU(输出锁定/解锁)以及其它一些指令常常在梯级条件为“真”的情况下反复执行,还有比如ADD(加法)指令,虽然两个相加的数都没变,结果也没变,但是主处理器每次执行这个指令时都会将结果写入从处理器。

因此,可以通过比避免那些无意义的数据更新来减少程序扫描周期。

4.2 减少系统切换时间在ControlLogix冗余系统中,系统切换时间受到Con trolNet控制网NUT(网络更新时间)的制约。

当用户完成了对ControlNet控制网的配置之后,NUT时间便被确定下来,从而就可以估算系统的切换时间,如表1所示。

错误原因类型NUT时间冗余系统切换时间(ms) 模块掉电≤6ms 60≥7ms 5NUT+Max {2NUT, 30}CNB模块与其它模块出现通讯故障14NUT+ Max {2NUT, 30}+50表1 冗余系统切换时间估算为了确保在系统切换时不至于造成输出数据的突变,对NUT有一定的限制。

通常情况下,如果冗余系统机架中只有一个或者多个同一网络内的控制网通讯模块,其NUT不得大于90ms;如果有多个在不同网络内的控制网通讯模块,其最小NUT网络和最大NUT网络之间要满足一定的约束关系,如表2所示。

最小NUT网络的NUT值(ms) 2 7 14 (90)最大NUT网络的NUT值必须小于或等于以下值(ms) 1 5 15 39 (90)表2不同网络之间NUT的约束关系由于在切换过程中,主、从处理器框架内的控制网通讯模块之间要交换对I/O的控制权。

由于在切换过程中,通讯模块自身的处理器占用率有8%左右的攀升,为了确保该通讯模块有足够的处理能力完成切换,应确保该模块在正常工作时的处理器占用率低于75%。

为了做到这一点,可以采用以下几点减少通讯模块的处理器占用率:1、在控制系统允许的情况下,适当增加NUT值;2、增加通讯连接的RPI(请求数据包间隔)值;3、减少通过该模块的通讯连接(如采用机架优化方式);4、减少MSG(信息传输)指令的使用数目;5、通过增加额外的通讯模块来分担网络负荷。

5 针对冗余系统的监控在典型的ControlLogix系统中,常使用RSView32监控软件配合1784-PCIC控制网计算机适配卡接入网络,构成上位机监控系统。

在冗余系统中,虽然有两套控制系统,但在监控系统中只需要对正在运行的主系统进行监控。

在切换时,对应的控制网通讯模块相互交换地址,所以不需要重新调整监控系统的通讯通道。

也就是说,如果不作特殊的处理,上位机无法判断系统是否因故障进行了控制器切换。

为了在上位机监控系统中反映主、从控制器的状态,可以在处理器程序中加入GSV指令,获取冗余系统状态(如从控制器的状态,是否能够进行切换,数据交换量等)信息,大大方便了用户操作,并能在系统发生切换后及时提醒用户排除从处理器的故障。

6 结论通过对ControlLogix冗余系统原理的介绍,针对影响冗余性能的关键问题进行分析,从减少程序扫描周期和系统切换时间上入手,对冗余系统的性能进行调整,这将有利于用户了更好地进行系统配置,适应自己的具体应用项目需要。

同时,用户还可以使用ControlLogix系统的其它冗余设备,如冗余电源、控制网冗余通讯介质来构建更为可靠的控制系统。

在采用其它控制的冗余系统中,也可以采用类似的方法对其冗余性能进行分析,从而实现最佳的冗余效果。

(三)罗克韦尔三层网络平台1、EtherNet/IP 工业以太网将以太网技术引入工业应用以太网工业协议(Ethernet Industrial Pr otocol,EtherNet/IP)是开放的工业联网标准支持实时I/O控制和消息传递功能。

这种融合是基于将以太网应用于工业控制应用日益明显的需求。

EtherNet/IP 利用现有的以太网通讯芯片和物理介质。

得益于上世纪70年代开始实际应用并在全球范围内的广泛的使用,以太网产品拥有众多的供应厂商。

EtherNet/IP是开放的网络技术,它是基于:IEEE 802.3 物理层和数据链路层标准Ethernet TCP/IP协议套件(传输控制协议/网间网协议), 即以太网的行业标准采用在工业通讯领域广为证实的通用工业协议CIP (Common Industrial Protocol, 原控制和信息协议),支持您在同一链路上完整实现设备组态(co nfigure)、实时控制(control)、信息采集(coll ect)等全部网络功能。

EtherNet/IP 特色世界范围内广为接受的以太网技术支持10和100M bit/s产品所有产品提供内置的互联网服务器功能(web ser ver)多种介质选择(铜, 光纤,光纤环网, 无线网络)生产者/消费者(Producer / Consumer)网络服务支持您在同一链路上完整实现设备组态(configure)、实时控制(control)、信息采集(collect)等全部网络功能。

2、ControlNet 网络面向关键应用地高度稳定、高度确定、安全的I/O网络ControlNet 网络是开放、技术先进的控制网络,满足实时性、高吞吐量应用的要求。

ControlNet 网络采用在工业通讯领域广为证实的通用工业协议CIP(Common Industrial Pro tocol, 原控制和信息协议),融合了I/O控制和对等通讯的网络功能,并为这两种网络功能提供高速、高性能的网络通讯。