汽车零部件的激光焊接技术

汽车工业中的激光焊接技术

汽车工业中激光焊接技术燕来荣1. 激光焊接技术特点及应用领域世界上第一个激光器成功演示在40多年前, 在今天, 激光科学技术蓬勃发展, 其作用远远超出了其发明早期大家原有预想。

激光技术应用目前遍布科技、经济、军事和社会很多领域。

汽车工业是激光加工关键应用领域, 占激光加工15%份额。

激光焊接、激光切割、激光标识、激光打孔都有着广泛应用。

激光焊接技术在制造领域应用稳步增加, 由脉冲到连续, 由小功率到大功率, 由薄板到厚件, 由简单单缝到复杂形状, 激光焊接在不停演化过程中已经逐步成为一个成熟现代加工工艺技术。

激光(受激辐射光) 最基础特点就是: 单色性、方向性、相关性, 这些独特征质加上由此而来超高亮度, 超短脉冲等性质使它已经紧紧和现代工业结合在一起, 这些特质非常适合焊接加工。

激光焊接是利用激光束作为热源一个热加工工艺, 它与电子束、等离子束和通常机械加工相比较, 含有许多优点。

激光束激光焦点光斑小, 功率密度高, 能焊接部分高熔点、高强度合金材料; 激光焊接是无接触加工, 没有工具损耗和工具调换等问题; 激光束能量可调, 移动速度可调, 能够多个焊接加工; 激光焊接自动化程度高, 能够用计算机进行控制, 焊接速度快, 功效高, 可方便进行任何复杂形状焊接; 激光焊接热影响区小, 材料变形小, 无需后续工序处理; 激光可经过玻璃焊接处于真空容器内工件及处于复杂结构内部位置工件; 激光束易于导向、聚焦, 实现各方向变换; 激光焊接与电子束加工相比较, 不需要严格真空设备系统, 操作方便; 激光焊接生产效率高, 加工质量稳定可靠, 经济效益和社会效益好。

激光器通常按产生激光工作物质不一样来分类, 关键有半导体(GaAs,InP等) 激光器、固体(Nd:YAG 等) 激光器、气体(CO2、He -Ne 等) 激光器、液体(可调谐染料等)激光器、化学激光器、自由电子激光器等。

其中气体激光器以气体或金属蒸汽为发光粒子, 它是现在种类最多, 激励方法最多样化, 激光波长分布区域最宽, 容易实现大功率连续输出, 应用最广泛一类激光器。

激光焊接与电子束焊接比较

电子束焊接与激光焊接的比较在汽车制造中,无论是发动机、变速箱等零部件的生产,,还是车身制造与装配,焊接工艺都是重要的加工手段。

除电弧焊、电阻焊等传统焊接技术被普遍采用外,在现代汽车生产过程中,以电子束焊和激光焊为代表的新一代焊接技'术的应用也越来越广泛,并凭借精密和高效的特点,成为汽车生产企业提升产品质量、降低生产成本、增加产品竞争力的有力工具。

电子束焊接技术起源于20世纪50年代,10年后激光器诞生,激光加工技术的研究与应用也随即展开。

电子束与激光加工同属于高能密度束流加工技术,应用的领域大体相同,其能量密度在同一段数量级远高于其他热源。

同时,他们与材料的作用原理也极其相近。

电子束焊接与激光焊接的原理电子束焊接(electronbeammachining ,EBM)是在真空条件下,利用电子枪中产生的电子经加速、聚焦后能量密度为106〜109W/cm2的极细束流,高速(光速的60%~70%)冲击到工件表面,并在极短的时间内,将电子的动能大部分转换为热能,形成“小孔”效应,使工件被冲击部位的材料达到几千摄氏度,致使材料局部熔化或蒸发,达到焊接目的。

激光器利用原子受激辐射的原理,使物质受激而产生波长均一,方向一致和强度非常高 的光束。

通过光学系统将激光束聚焦成尺寸与光波波长相近的极小光斑,其功率密度可达105〜1011W/cm2,温度可达10000°C,将材料在瞬间熔化和蒸发。

1丄> XxTI**II *HK激光焊接分为热导焊和深熔焊,在深熔焊中,巨大的能量同样可以形成“小孔”效应,并随着工件的移动,“小孔”身后的材料迅速冷却凝固成为焊缝。

与传统焊接技术比较,激光焊接与电子束焊接都具有更多优异的特性:□能量密度高(大于105W/cm2);□焊接速度高(一般可以达到5~10m/min);□热影响区窄(仅为焊缝宽度的10%~20%);□热流输入少、工件变形小;□易实现自动控制、可在线检测焊缝质量;□非接触加工、无后续加工。

汽车零部件生产中的塑料激光焊接技术

汽车零部件生产中的塑料激光焊接技术塑料激光焊接不会产生飞边、粉尘或者烟气,它是一种热影响范围特别小的清洁焊接工艺。

自动化塑料激光焊接设备能实现特别高的产量,同时几乎不需要任何日常耗材,设备的维护也相当简洁。

高分子材料的多样化进展及其性能的不断提高,让越来越多的汽车部件开头使用塑料制件,这一趋势使得塑料焊接技术在汽车零部件行业得到广泛应用。

除了传统的超声波焊接、摩擦焊接及热板焊接等以外,激光焊接作为一种有效的补充,日益被汽车零部件厂商所重视。

本文主要介绍瑞士莱丹公司的塑料激光焊接技术在扬州奥力威公司(以下简称"奥力威公司')气液分别器焊接项目上的应用。

气液分别器(LVS)汽车制造厂商始终以来都是环保技术的引领者,缘由在于越来越多的购车者将省油及环保作为首要考虑因素,这使得厂家的研发部门持续不断地对产品进行改进,以期达到省油及低排放的目的。

新研发的气液分别器能够关心整个汽车油箱系统进一步实现省油以及降低排放。

在汽车工业早期,油料经过燃烧后直接排放进入大气,不经过过滤及尾气处理。

这使得未经充分燃烧的气态油料及有害气体进入大气。

如今,汽车行业有多种方法来净化油箱系统产生的废气,气液分别器就是其中的一种。

气液分别器放置在油箱及活性炭罐的中间,主要用于分别气态的汽油并将其回收,同时将废气传送给下一环节处理。

油箱系统内温度的变化会导致油箱内压力变化,饱和气体在降温或者加压过程中,一部分可凝气体组分会形成小液滴随气体一起流淌,这会导致油箱系统内有部分汽油变成气态。

气液分别器将气态汽油截流,使其返回到油箱,而将废气输送到活性炭罐过滤。

由此,气液分别器起到了省油以及爱护环境的作用。

项目背景气液分别器是油箱系统的主要部件之一,每一种车型的气液分别器都略有差别,它们主要通过注塑或者吹塑成形。

该项目的气液分别器为大众的Polo车型设计,亚普汽车部件有限公司(以下简称"亚普公司')负责这一产品的组织生产。

激光焊接技术在汽车制造中的应用

激光焊接技术在汽车制造中的应用摘要:随着社会生活水平的快速提升,人们对汽车舒适度、安全性等方面的要求也越来越高。

激光焊接技术在功率密度、单一性、亮度、同调性、方向性等方面性能突出,应用在汽车制造过程中可以有效提升焊接精度和焊接质量,使得该技术在汽车制造领域得到广泛的应用。

本文针对激光焊接技术在汽车制造中的具体应用和应用发展趋势展开研究,为提升汽车制造中激光焊接技术的应用水平作出努力。

关键词:激光焊接技术;汽车制造;应用前言:激光焊接技术即通过激光生成波长单一的可远距离传播、集中率较高且波长差异不明显的光束,将其作用于金属表面,缩减金属达到沸点的时间,使金属气化,在金属气化后生成的蒸汽脱离金属熔池表面会形成一定的应力反作用,使熔化金属位置形成凹坑,在继续加热的情况下形成细长小孔,在激光束移动的同时,会使细长孔前熔化金属向后流动,在其凝固后形成焊缝,以此完成焊接作业的技术。

1激光焊接技术的简介1.1激光焊接技术的原理激光焊接是一种高速、变形极小、非接触的焊接方式,适合大量且连续的在线加工。

激光焊接技术的主要原理是利用激光产生波长单一的光束,选用化学能或者电能将液态、固态或者气态介质,通过光学震荡器产生,这些光束的可传播距离较长,波长差异小,被集中率非常高,形成高功率的激光束,作用于金属表面,能够快速达到沸点,将金属汽化。

当金属蒸汽以一定的速度离开金属熔池的表面时产生的应力反作用,是熔化的金属向下凹陷,出现一个小凹坑。

进行继续加热,此时会形成一个非常细且长的小孔。

随着激光束的移动,小孔前方熔化的金属会绕过小孔流向后方,冷却凝固后形成焊缝。

激光功率的密度决定着焊缝的深浅,激光功率密度较高时,熔深较大,焊缝深宽也就较大;激光功率的密度较低时,熔深较浅,焊缝的深宽也就较小。

1.2激光焊接技术的分类在汽车制造业中主要应用两类激光焊接机是CO2激光焊机和 YAG 激光焊机,相应的激光焊接技术可以分为激光焊接、激光拼焊和激光复合焊接技术。

汽车零部件的激光焊接技术

汽车零部件的激光焊接技术摘要:随着科学技术的发展,激光技术已被广泛应用于汽车工业中的打标、焊接、切割、打孔、热处理、精密调阻以及精密配重等领域。

国内外的汽车零部件的生产制造中,已经将激光焊接广泛应用于其中,主要应用于歧管、排气管、消声器、变速箱齿轮、离合器齿轮、汽车空调皮带轮、减振器储油缸筒体、滤清器、车门铰链等的加工制造中,取得了良好的工艺效果。

关键词:汽车焊接;零部件;激光焊接前言:激光焊接技术属于熔融焊接,以激光束为能源,使其冲击在焊件接头上以达到焊接目的的技术,由光学震荡器及放在震荡器空穴两端镜间的介质所组成。

在汽车零部件的制造过程中,对焊接工艺提出了较高的要求。

经常使用的焊接工艺有很多种,如CO2气体保护焊、电阻焊、氩弧焊、电弧焊、激光焊等。

其中,激光焊接,是以高功率聚焦的激光束为热源,熔化材料形成焊接接头的高精度,高效率焊接方法。

激光焊接具有焊接速度快、质量好、生产效率高、焊缝深宽比大、光亮美观、热输入小、焊接热影响区小、焊接不易变形等优点,比较适合汽车车身薄板覆盖零部件以及车厢、车架和车桥等的焊接。

1、激光焊接技术焊接在汽车生产加工过程中是一项不可或缺的工序。

汽车组装中最主要的车架、车桥、车身、变速箱、发动机等众多零部件的生产加工都离不开焊接工艺。

在众多焊接技术中,各个汽车生产厂已更加重视激光焊接的发展和应用,在产品趋于轻量化、高强度的今天,高强度钢板、合金钢、不锈钢及铝合金也早已被应用到轿车车身的生产当中,在焊接不锈钢、铝合金等材料时,激光焊接技术有着无与伦比的效果。

在当前,激光焊接技术已经成为最先进的汽车制造工艺之一。

激光焊接技术不仅在汽车齿轮(包括联体齿轮)、变速器、滤油器、空调带轮和液压挺杆等零部件中得到广泛应用,就连车顶、车门、行李箱和发动机盖等车体部位的激光焊接应用也受到广泛的认可。

2、激光焊接技术的优点激光焊接技术在汽车零部件加工方面几乎可以达到完美的要求,在效率、经济、安全、强度、抗腐蚀等方面有着良好的性能。

汽车塑料零部件的激光焊接技术探析

零 部 件 所 占比 重 越 来 越 大 , 很 多 的 金

属 零 部 件渐 渐 地 用 塑 料零 部 件 替 换 。

被 应 用到 塑料 焊接 上。 除了塑料和 塑 料

之 间的焊接 ,

收稿 日期 :2 0 1 2 — 0 9 — 2 3 作者联系 :l u g u a n g _ j m@s i n a . c o m

集成 在 这个焊 接 系统 中, 而 且还 配有一 套 专用的 夹具 。 同步 焊 接 方 式 是 指 焊缝 同 时被 一 束 或 多束 激 光 照 射加 热 。这 种 方 式 没 有焊缝长 度的限制, 焊 缝 也可 以不 在

一

热 的环 境下 , 上面 的透 明部件 也 因为部 分 吸收 红 外 辐射 而 受热 , 与此 同 时, 辐

零部件无缝连接到一起 , 大 体 有 两 种

当被 粘接 的塑 料 零部 件 是 非 常精 密的 材料 ( 如电子元 件 ) 或 要求无 菌环 境时, 激 光 焊 接 技 术 就 能 派 上很 大 用 场。 激 光焊接 技 术 速度 快 , 特 别 适用 十 汽车塑料零部件的流水线加 _ = I : 另 外 对 于 那 些很 难 使 用其 它 焊接 方 法 粘 接 的 复杂 的几何体 , 可 以考 虑使 用激光 焊 接技术。 与 其他 连接 方 法相 比 , 塑料 激

一

过程来说 , 通 过 辐 射 热 直 接 加 热 透 明

配 件 有 两大 决 定性 的 优势 。 首先 , 上面 的部 件 在 两个 配 件 接 受激 光 辐 射 时 已

经预 热 。因此 , 用于从下 方 配件 往 上 方 配件转移的, 需 要 用 于 熔 化 材 料 形 成

射 热 被 不 透 明 的 配 件 吸 收 。对 于 焊 接

激光填丝焊接技术在汽车制造业的应用

众所周知,在制造业中,激光焊接技术因其具有密度高、加热范围小、残余应力和变形小等特点,在工业发达国家已广泛应用于汽车工业,并取得了显著的经济效益。

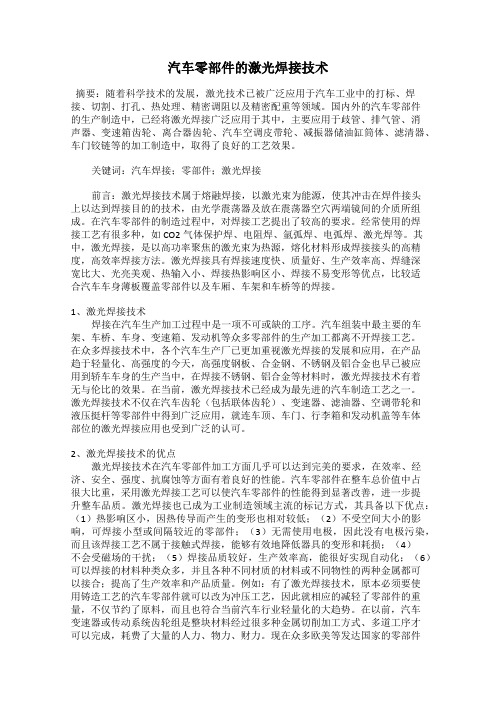

一般来说,激光焊接技术应用主要有以下:1、图1所示,有50%~70%的零部件采用激光加工完成。

目前,整车企业常用的激光焊接主要分为两种方式:一种为填充焊,即通常所说的钎焊,需要填加比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,钎料熔化,利用液态钎料润湿母材,填充接头间隙并与固相母材相互扩散实现连接焊件的方法。

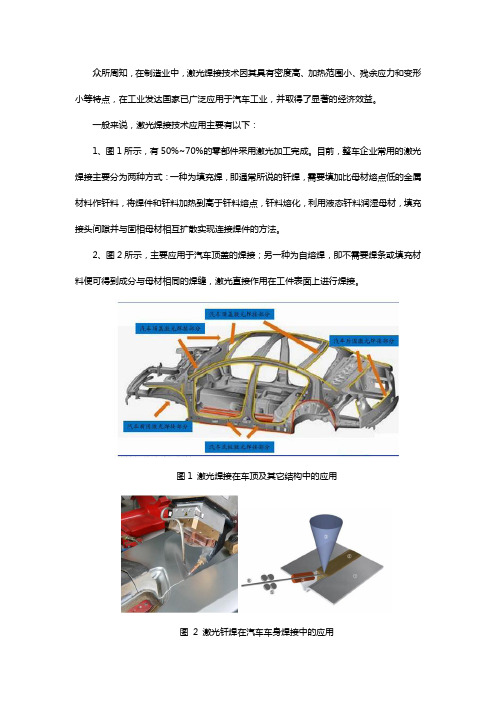

2、图2所示,主要应用于汽车顶盖的焊接;另一种为自熔焊,即不需要焊条或填充材料便可得到成分与母材相同的焊缝,激光直接作用在工件表面上进行焊接。

图1 激光焊接在车顶及其它结构中的应用图2 激光钎焊在汽车车身焊接中的应用3、激光钎焊与普通钎焊焊接工艺类似,区别在与激光钎焊是利用激光将钎料熔化。

不同于熔焊,钎焊属于固相连接。

当连接的零件和钎料加热到钎料熔化,利用液态钎料在母材表面润湿、铺展与母材相互溶解和扩散,以及在母材间隙中润湿、毛细流动、填缝与母材相互溶解和扩散而实现零件间的连接。

激光钎焊主要用在汽车侧围和顶盖的拼接上,如图3所示,能有效地简化连接处的结构设计,减少工位流程,同时密封性较好;自熔焊多用于车门及下部的一些钣金件的连接上,基本形式为搭接连接。

图3车体顶盖的激光钎焊成形4、激光钎焊和激光自熔焊原理上的区别就是母材是否熔化,钎焊的接头连接强度一般低于熔化焊,但焊缝成形美观,密封性好,适用于高端乘用车制造中。

为进一步降低制造成本,可采用激光自熔焊接代替激光钎焊,用于车身不等厚板的拼接和车体焊接,例如顶盖和侧围等车身框架结构的焊接。

然而考虑到实际生产的压装和折弯技术条件,装配间隙往往很难满足激光自熔焊接的间隙要求。

为打破这一横亘在生产成本和生产质量之间的技术矛盾,将激光填丝焊接技术应用于薄板搭接焊接中。

在激光自熔焊接的基础上加入送丝功能,用多余的焊丝来补偿较大板间隙带来的焊缝缺失,从而保证较低生产成本的同时达到更高的生产质量。

汽车座椅激光焊接工艺研究阐述

汽车座椅激光焊接工艺研究阐述摘要:由于激光焊接技术越来越成熟,其应用方式也更简单,成本也更低了。

故而,激光焊接技术的应用价值得到了充分的展现。

而在以前只有汽车整车厂的部分岗位需要应用激光焊接技术,但是现在众多汽车零部件厂都极为依赖该项技术。

就当前的汽车零部件生产情况来看,激光焊接技术已成为不可或缺的一部分。

应用该项技术能极大地提高汽车零部件的生产质量和效率。

而就实际应用来看,激光焊接技术在汽车座椅骨架上的作用主要体现在这两点:第一,取代传统的电阻点焊工艺,改为应用激光搭接焊;第二,不再应用传统弧焊工艺,而去选择激光角焊接。

就当前激光焊接技术应用情况来看,激光焊接技术无疑有着很多传统焊接工艺所不具备的优势。

具体来说,就是指质量方面的提升、更好的精度以及变形程度更小。

而这极为符合当前汽车工业生产需求,是支持汽车工业柔性、模块化生产方式的基础。

因此,激光焊接技术在汽车零部件生产方面有着很高的评价。

关键词:激光焊接;工艺;汽车工业;汽车座椅引言由于汽车行业的发展越来越快,汽车座椅的生产水平和质量也有了很大提升。

因此,人们对汽车座椅的安全性以及舒适度也有了更高的标准。

除此之外,座椅的调节也会在一定程度上改变乘客的舒适度。

因此,座椅的调节性要好,要能满足多数乘客的需要。

而在过去,受技术的限制,汽车座椅生产时,常选用选择点焊或是弧焊技术。

但是,点焊技术有着明显的缺点,主要体现在更容易导致零部件发生变形。

因此,点焊的预留空间很大,且焊接速度会慢。

这当然不符合现在的发展需要。

因此,现代汽车工业的焊接技术多选择应用激光焊接技术。

激光焊接技术不但速度快,还会降低变形的程度,同时能有效保证零部件的精确度。

所以,就当前发展趋势来看,采用激光焊接技术是最有利于当前汽车生产行业发展。

1激光焊接的原理激光焊接的应用原理主要是指借助激光技术实现能源焊接。

具体来说,就是借助光学振荡设备或是电能、化学能等原始能量来实现对固态、液体、气态等介质的状态改变。

激光焊接技术应用及其发展趋势

激光焊接技术应用及其发展趋势激光焊接技术是一种高精度、高效率的焊接技术,已经广泛应用于许多领域。

下面将介绍激光焊接技术的应用及其发展趋势。

1. 电子制造业:激光焊接技术可以用于微细电子元件的焊接,如集成电路芯片的焊接,具有高精度、高质量的特点。

激光焊接技术还可以用于手机、电脑等电子产品的组装,可以提高产品的生产效率和质量。

2. 汽车制造业:激光焊接技术可以用于汽车零部件的焊接,如车身、底盘等部件的连接。

激光焊接技术具有高焊接速度、窄焊缝宽度、焊接强度高等优点,可以提高汽车制造过程中的焊接质量和效率。

4. 医疗器械制造业:激光焊接技术可以用于医疗器械制造过程中的焊接,如激光焊接手术器械的连接。

激光焊接可以提供高精度焊接,减少了传统焊接过程中可能带来的感染和污染的风险。

1. 高功率激光焊接技术:随着科技的不断发展,激光焊接技术的功率不断提高,从而提高了焊接的速度和质量。

目前,已经有大功率激光焊接技术应用于汽车制造和航空航天等领域。

2. 激光焊接自动化:随着机器人技术的发展,激光焊接技术与机器人技术的结合越来越紧密,实现了激光焊接的自动化。

通过机器人进行激光焊接可以提高生产效率和质量,并减少劳动力成本。

3. 激光焊接微尺度加工:随着激光技术的不断发展,激光焊接技术应用于微尺度加工领域的研究也不断深入。

激光纳米焊接技术可以实现纳米级的焊接,为微电子器件的制造提供了新的可能性。

4. 激光焊接材料的研究:随着材料科学的不断发展,新的材料在激光焊接中的应用也得到了研究。

激光和纳米材料的相结合可以实现高强度、高精度的焊接。

激光焊接技术已经得到了广泛应用,并且在不断发展中。

随着技术的进步,激光焊接技术将在更多领域发挥重要作用,并为人们的生产和生活带来更多的便利。

激光焊接解决方案

激光焊接解决方案激光焊接是一种高精度、高效率的焊接技术,广泛应用于汽车、航空航天、电子、医疗器械等领域。

本文将详细介绍激光焊接的原理、优势、应用领域以及解决方案。

一、激光焊接原理激光焊接利用高能量密度的激光束瞬间加热工件表面,使其局部区域熔化并迅速冷却,从而实现焊接。

激光束的能量密度高、焦点小,能够实现高精度的焊接,并且不会对周围区域产生热影响。

二、激光焊接的优势1. 高精度:激光束的焦点小,能够实现弱小焊点的精确定位,适合于对焊接质量要求高的应用场景。

2. 高效率:激光焊接速度快,焊接时间短,能够提高生产效率。

3. 无接触:激光焊接不需要直接接触工件表面,避免了传统焊接中可能浮现的磨损和污染问题。

4. 适应性强:激光焊接适合于各种材料的焊接,包括金属、塑料、陶瓷等,具有广泛的应用领域。

三、激光焊接的应用领域1. 汽车创造:激光焊接被广泛应用于汽车创造中的车身焊接、发动机焊接等环节,能够提高焊接质量和生产效率。

2. 航空航天:激光焊接在航空航天领域中的应用包括航空发动机部件、飞机结构等,能够提高零部件的强度和耐久性。

3. 电子创造:激光焊接在电子创造中的应用包括电路板焊接、电子元件连接等,能够实现高精度的焊接,提高产品的可靠性。

4. 医疗器械:激光焊接在医疗器械创造中的应用包括人工关节、牙科器械等,能够实现精细焊接,提高产品的质量和可靠性。

四、激光焊接解决方案针对不同行业和应用领域的激光焊接需求,我们提供以下解决方案:1. 设备选择:根据客户需求和焊接要求,提供适合的激光焊接设备,包括激光器、光纤传输系统、焊接头等。

2. 工艺优化:根据客户提供的工件材料和要求,优化焊接工艺参数,确保焊接质量和效率。

3. 自动化集成:根据客户的生产线布局和工艺要求,提供自动化激光焊接系统,实现自动化生产。

4. 售后服务:提供设备安装调试、操作培训等售后服务,确保客户能够顺利使用激光焊接设备。

总结:激光焊接作为一种高精度、高效率的焊接技术,在汽车、航空航天、电子、医疗器械等领域有着广泛的应用。

汽车零部件的激光焊接技术

汽车零部件的激光焊接技术摘要:本文从激光焊接开始,介绍了激光焊接的优点、在汽车零部件上的广泛运用,以及它的缺点和发展趋势。

关键词:汽车零部件激光焊接汽车工业Abstract: This paper began from the laser welding, the advantages of laser welding, auto parts, as well as its shortcomings and development trends.Keywords: auto parts, laser welding, the automotive industry.一、前言随着科学技术的进步,激光技术的应用领域也越来越广泛。

激光焊接技术因其具备高精度、深穿透、高能量密度、适应性强等众多优点,受到了航空航天、机械电工、汽车制造等领域的高度重视。

在汽车制造业中,无论是车身组装,还是汽车零部件的生产尤其是在汽车零部件的生产中,激光焊获得了一致好评,也得到了广泛的应用。

二、激光焊接技术焊接工序在汽车生产加工过程中时一项不可或缺的工序。

汽车组装中最主要的车架、车桥、车身、车厢、变速箱、发动机等众多零部件的生产加工,也都离不开焊接工艺。

在众多焊接技术中,各个汽车生产厂已更加重视激光焊接的发展和应用,在生产的轻量化、高强度的今天,高强度钢板、合金钢、不锈钢及铝合金也早已被应用到轿车车身的生产当中,在焊接不锈钢、铝合金等材料时,激光焊接技术有着无与伦比的出色效果。

在当前,激光焊接技术已经成为最先进的汽车制造工艺之一。

激光焊接技术不仅在汽车齿轮(包括联体齿轮)、变速器、滤油器、空调带轮和液压挺杆等零部件中得到广泛应用,就连车顶、车门、行李箱和发动机盖等车体部位的激光焊接应用也受到广泛的认可。

三、激光焊接技术的优点激光焊接技术在汽车零部件加工方面几乎可以达到完美的要求,在效率、经济、安全、强度、抗腐蚀等方面有着良好的性能。

激光焊接技术在白车身中的应用

激光焊接技术在白车身中的应用【摘要】激光焊接技术在白车身制造中起着重要作用。

本文首先介绍了激光焊接技术的基本原理和在汽车制造中的发展历程。

接着探讨了激光焊接技术在白车身焊接中的优势,包括高精度、高效率和节能环保等优点。

然后分析了激光焊接技术在车身局部焊接和整体焊接中的具体应用。

展望了激光焊接技术在白车身制造中的前景,并归纳了其带来的效益和发展趋势。

通过本文的阐述,读者可以全面了解激光焊接技术在白车身制造中的重要性和应用前景,为相关领域的研究和实践提供了有益的参考。

【关键词】激光焊接技术、白车身、汽车制造、发展、优势、局部焊接、整体焊接、前景、效益、发展趋势1. 引言1.1 激光焊接技术在白车身中的应用激光焊接技术在白车身中的应用是汽车制造领域中的重要技术之一。

随着汽车工业的发展,车身焊接工艺也在不断进步,激光焊接技术的应用正逐渐成为主流趋势。

激光焊接技术利用激光束对焊缝进行高能量密度的瞬时加热,使金属材料迅速熔化并形成焊缝。

这种高精度、高效率的焊接技术,可以实现对车身零部件的精确焊接,保证焊缝质量和强度,同时避免对车身结构造成不必要的热变形和影响。

在白车身焊接中,激光焊接技术具有诸多优势,包括焊接速度快、热影响区小、焊缝质量高等特点。

这使得激光焊接技术在汽车制造中得到广泛应用,能够满足对车身结构强度、外观和质量要求。

激光焊接技术在白车身制造中具有重要的应用前景,其应用可带来更高的生产效益和产品质量,未来将继续发展壮大,为汽车工业的发展贡献更多力量。

2. 正文2.1 激光焊接技术的基本原理激光焊接技术的基本原理是利用高能量密度的激光束对工件进行加热,通过熔化和冷却形成焊接接头。

激光束在焊接区域集中能量,使其局部瞬间高温,达到熔化金属的目的。

激光焊接技术的基本过程包括光束生成、聚焦、照射、传递、熔化、冷却等步骤。

激光焊接技术的核心设备是激光器,主要包括气体激光器、固体激光器和半导体激光器。

通过激光器发出的高能激光束,通过透镜聚焦到焊接区域,实现对工件的加热和熔化。

激光焊接技术在汽车制造中的应用讲解

激光焊接技术在汽车制造中的应用1、引言激光焊接从上世纪60 年代激光器诞生不久就开始了研究,从开始的薄小零件或器件的焊接到目前大功率激光焊接在工业生产中的大量的应用,经历了近40 年的发展。

由于激光焊接具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工的优点,近年来正成为金属材料加工与制造的重要手段,越来越广泛地应用在汽车、航空航天、国防工业、造船、海洋工程、核电设备等领域,所涉及的材料涵盖了几乎所有的金属材料。

虽然与传统的焊接方法相比,激光焊接尚存在设备昂贵,一次性投资大,技术要求高的问题,使得激光焊接在我国的工业应用还相当有限,但激光焊接生产效率高和易实现自动控制的特点使其非常适于大规模生产线和柔性制造。

其中,激光焊接在汽车制造领域中的许多成功应用已经凸现出激光焊接不同于传统焊接方法的特点和优势,也为许多大功率激光器制造商和激光焊接设备制造商提供了更为诱人的经济效益前景。

这也是激光焊接能够吸引国内外越来越多的科技人员从事研究和技术开发的原因。

本文综述了近年来国内外激光焊接技术领域研究和应用的一些进展,并介绍了激光焊接在汽车零件和车身制造领域的典型应用。

2、激光焊接技术的进展2.1 激光器技术在汽车制造和其它工业生产中广泛应用的大功率激光器主要包括两类,CO2激光器和Nd:YAG 激光器,而大功率半导体激光器在焊接领域的研究还处于起步阶段。

(1 CO2激光器用于大熔深激光焊接的CO2激光器一般以连续方式工作,主要包括快轴流和Slab 型两种类型。

同快轴流激光器相比,Slab型激光器具有结构紧凑、气体消耗量少、维护成本低的特点。

目前世界上CO2激光器最大输出功率为45kW,工业生产中应用的激光器输出功率范围约在700W 至12kW 之间。

我国目前可以自主生产的快轴流激光器最大输出功率为3kW。

(2 Nd:YAG 激光器Nd:YAG激光可以通过光纤传输,在柔性制造系统或远程加工场合更具有适应性。

激光焊接技术在汽车制造中的应用

激光焊接技术在汽车制造中的应用关键词:激光焊接技术汽车制造实际运用1焊接技术在汽车制造应用中的优势基于科学技术的高速发展,激光焊接技术这一先进的制造技术已然在众多工业部门得到推广,尤其是汽车领域之内,许多发达国家企业车工业之中50%至70%的零部件普遍是应用激光焊接技术实现的,不仅可以大量缩减材料的使用量,同时也提高了材料整体强度。

激光焊接技术相较于传统单一激光焊接技术具有更为明显的优势,激光焊接技术熔深更大,针对宽度较大的缝隙焊接能力更为优秀,并具有优秀的焊缝韧性,激光焊接技术利用焊丝便可以针对焊缝的组织结构予以更改,且焊接过程中可以实现无焊缝背面下垂的效果。

因为激光焊接技术本身具备诸多优势,发达国家将其视汽车制造工业之中较为常用的一项技术,其运用也为我国汽车制造商创造了诸多经济效益。

2 汽车制造期间激光焊接技术的实际运用激光焊接工作原理激光焊接具体包括了热导焊以及深熔焊两种不同方式。

热导焊过程中,激光辐射量直接作用在材料表层,辐射可以在材料表面转变为热量,借由热传导扩散至材料的内部,以令其熔化,从而令两种不同材料的连接部分形成熔池。

激光束朝向前后方向运动,熔池内的熔融技术逐渐凝固,构成将两块材料连接的焊缝。

热导焊所运用的激光功率密度在105至106W/cm2之间。

因为是依赖热传导完成焊接的,所以焊缝深度不大于2.5mm,焊缝深度与宽度之间比例一般不足1,多是应用在薄小零部件加工工作之中。

深熔焊期间,激光功率密一般处于106-107W/cm2,功率输入明显较热传导、对流以及热辐散热速率更高,目标材料表面因为汽化现象而产生小孔。

经由小孔直接射入孔底,然后光束携带的大量的光能渗入小孔,小孔之外的材料处于持续流动的状态。

小孔伴随着光束向不断移动,而熔融状态的金属填充小孔位移之后所产生的空腔,并逐渐冷却之后形成焊缝,焊缝过程也随之完成。

整体焊接流程速度加快,焊接速度基本可以实现每分钟内数米,而深熔焊所形成的焊缝深度与宽度之间比例最高值可达到12:1。

汽车制造中的激光焊接技术【工艺干货】

汽车制造中的激光焊接技术【详述】内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、砂轮、自动化、数字无人工厂、精密测量、3D打印、激光切割、激光焊接,钣金冲压折弯、精密零件加工等展示,就在深圳机械展。

什么是激光焊接?激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。

由于连续的激光焊接不需要像传统点焊工艺那样需要使用板材边缘堆叠焊接,因此常被汽车厂家用于车顶与车身之间的焊接,具有美观、隔音和密封性好的优点。

显然在今天,激光焊接已经算不上什么尖端科技了,而真正决定是否选用激光焊接工艺,恐怕还是取决于厂家在车身结构设计、生产线布局和更新等方面的考量。

因为激光焊接作业的毒害性和危险性都非常高,需要专门独立且封闭的作业区域,因此老厂房添置该设备将面临较大的困难。

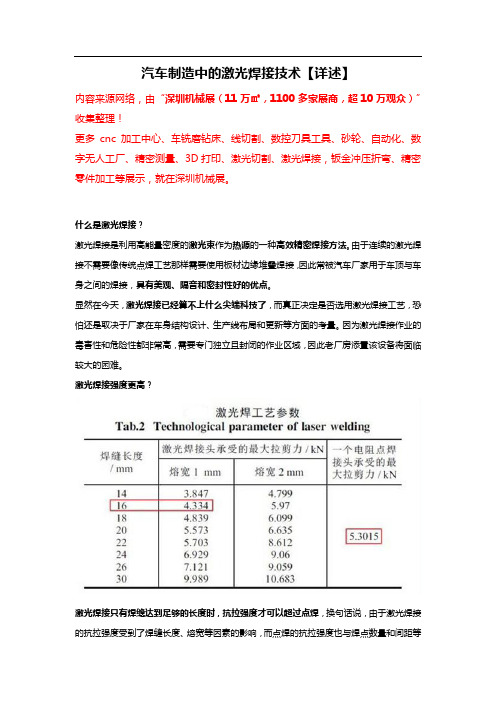

激光焊接强度更高?激光焊接只有焊缝达到足够的长度时,抗拉强度才可以超过点焊,换句话说,由于激光焊接的抗拉强度受到了焊缝长度、熔宽等因素的影响,而点焊的抗拉强度也与焊点数量和间距等因素密切相关,因此单凭工艺名称就定论孰强孰弱,显然不够客观全面。

目前常见汽车激光焊接应用1,车身激光焊接除了车顶与侧围连接的部位,在车辆制造的过程中,车门部分、门槛梁部分,甚至是后备厢盖部分都可能应用到激光焊接。

因此,激光焊接并非高深的技术,它只是白车身制造工序中,常见的一种基材间相互连接的方式。

2,汽车安全气囊内胆激光焊接气囊爆发是由一个气体发生器控制,爆发时发生氧化反应,生成大量气体,产生爆发。

因此,气囊内胆的密封性要求非常高,同时在内胆加工过程中,需要避免过热现象,激光焊接是非常适宜的加工手段。

3,汽车保险杠激光焊接设备汽车保险杠是异形件,采用传统的冲压方式非常复杂,并且零件容易产生变形和应力,采用激光方式,不需要复杂的夹具系统,无加工应力,切口无变形,更适合后期加工和安装。

激光焊接设备在汽车制造行业的应用案例分析

激光焊接设备在汽车制造行业的应用案例分析激光焊接作为一种高效、精准的焊接方法,已经在多个行业得到广泛应用。

在汽车制造行业,激光焊接设备的应用也逐渐增多,为汽车制造商带来了许多优势。

本文将通过多个真实案例来分析激光焊接设备在汽车制造行业的应用,重点探讨其应用效果、成本效益和行业趋势。

首先,我们来看一个汽车制造领域中激光焊接设备的应用案例——车身焊接。

车身焊接是汽车制造过程中最为重要的一环,也是最具挑战性的焊接任务之一。

传统的点焊技术在焊接车身时存在一些问题,比如焊点容易断裂、焊接变形、焊缝质量不稳定等。

而激光焊接设备通过直接使用激光束进行焊接,可以提供更均匀、更快速的焊缝质量。

实际案例中,一家汽车制造商引入了激光焊接设备来进行车身焊接。

使用激光焊接,可以减少焊接时间、提高焊缝质量,并且可以减少传统焊接所需的工艺步骤。

激光焊接设备还可以实现自动化操作,减少人力投入,提高生产效率。

此外,激光焊接设备可以更精确地控制焊接热源,避免过热或过冷的情况发生,从而减少焊缝变形的可能性。

这对于提高汽车制造的质量和可靠性非常重要。

除了车身焊接,激光焊接设备在汽车制造行业中还有其他应用。

例如,它可以用于汽车座椅的焊接。

传统的焊接方法可能会损坏座椅的材料,而激光焊接则可以更精确地焊接座椅的金属部件,避免材料的破坏。

此外,激光焊接设备还可以应用于汽车引擎的焊接。

在汽车引擎中,传统的焊接方法可能会导致材料的热变形,从而影响引擎的性能和寿命。

而激光焊接则可以产生较小的热影响区域,减少热变形的可能性,提高引擎的质量和性能。

激光焊接设备的应用在汽车制造行业中不仅可以提高焊接质量和效率,还可以降低成本。

虽然激光焊接设备的投资成本较高,但通过减少人工、增加自动化和提高产品质量,汽车制造商可以快速收回投资。

另外,激光焊接设备还可以减少材料的浪费。

由于焊接过程更加精确,激光焊接可以减少材料损失的可能性。

这对于环保意识日益增强的汽车制造行业来说尤为重要。

汽车覆盖件典型激光焊接工艺【详述】(优秀范文五篇)

汽车覆盖件典型激光焊接工艺【详述】(优秀范文五篇)第一篇:汽车覆盖件典型激光焊接工艺【详述】汽车覆盖件典型激光焊接工艺【详述】内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、砂轮、自动化、数字无人工厂、精密测量、3D打印、激光切割、激光焊接,钣金冲压折弯、精密零件加工等展示,就在深圳机械展。

安全、舒适、节能和环保一直是世界汽车工业发展的主题。

激光焊接工艺在汽车工业领域尤其得到重视和广泛应用,其中汽车覆盖件是激光焊接的五大类之一。

激光焊接已经成为车身覆盖件制造的标准工艺!激光焊接运用于汽车上可以降低车身重量、提高车身装配精度、增加车身的刚度、降低汽车车身制造过程中的冲压和装配成本。

德国人是早把激光焊接技术运用于汽车,在20世纪90年代中期,BMW公司利用激光焊接机器人完成了BMW5系列轿车的第一条焊缝,焊缝总长度达12m。

德国大众Touran轿车的激光焊缝总长度达到了70m。

随后,奥迪、速腾、高尔夫及Passat等品牌的车顶采用了激光焊接技术,通用、丰田、福特、宝马、奔驰等公司陆续均采用了激光焊接技术。

以下四种典型的应用与汽车覆盖件方面发激光焊接工艺一、激光自熔叠焊汽车覆盖件激光焊接工艺当功率密度达到一定的范围(106~107 W/cm2)的激光束照射到材料表面时,材料吸收光能转化为热能,材料被加热熔化至汽化,产生大量的金属蒸汽,在蒸汽逸出表面时产生的反作用力下,使熔化的金属液体向四周排挤,形成凹坑,随着激光的继续照射,凹坑穿入更深,当激光停止照射后,凹坑周边的熔液回流,冷却凝固后将两工件焊接在一起。

对于激光自熔叠焊工艺而言,其影响因素较多。

除了材料本身的影响外,主要有以下几个方面:影响因素1、激光功率激光焊接中存在一个激光能量密度阈值,低于此值,工件仅发生表面熔化,熔深很浅,也即焊接以稳定热传导型进行;一旦达到或超过此值,等离子体才会产生,这标志着稳定深熔焊的进行,熔深会大幅度提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车零部件的激光焊接技术

发表时间:2018-09-27T11:10:52.253Z 来源:《防护工程》2018年第10期作者:田策1 吕陇州2

[导读] 在汽车制造业中,无论是车身组装,还是汽车零部件的生产尤其是在汽车零部件的生产中,激光焊获得了一致好评,也得到了广泛的应用。

田策1 吕陇州2

1.陕西德仕汽车部件(集团)有限责任公司陕西西安 710201;

2.陕汽大同专用汽车有限公司山西大同 037101

摘要:随着科学技术的进步,激光技术的应用领域也越来越广泛。

激光焊接技术因其具备高精度、深穿透、高能量密度、适应性强等众多优点,受到了航空航天、机械电工、汽车制造等领域的高度重视。

在汽车制造业中,无论是车身组装,还是汽车零部件的生产尤其是在汽车零部件的生产中,激光焊获得了一致好评,也得到了广泛的应用。

关键词:汽车零部件;激光焊接;汽车工业

Laser welding technology for auto parts

Tian Ce1 Lv LongZhou2

1 Shaanxi Deshi Auto Parts(Group)Co.,Ltd.,Xi'an,Shaanxi 710201,China;

2 Shaanxi Auto Datong Special Purpose Vehicle Co.,Ltd.,Datong,Shanxi 037101,China

Abstract:With the advancement of science and technology,the application of laser technology has become more and more widespread. Laser welding technology has been highly regarded by many fields such as aerospace,mechanical and electrical engineering,and automobile manufacturing due to its high precision,deep penetration,high energy density,and strong adaptability. In the automobile manufacturing industry,laser welding has been well received and widely used in both body assembly and automobile parts production,especially in the production of automotive parts.

Keywords:automotive parts;laser welding;automotive industry

1 激光焊接技术

焊接在汽车生产加工过程中是一项不可或缺的工序。

汽车组装中最主要的车架、车桥、车身、变速箱、发动机等众多零部件的生产加工都离不开焊接工艺。

在众多焊接技术中,各个汽车生产厂已更加重视激光焊接的发展和应用,在产品趋于轻量化、高强度的今天,高强度钢板、合金钢、不锈钢及铝合金也早已被应用到轿车车身的生产当中,在焊接不锈钢、铝合金等材料时,激光焊接技术有着无与伦比的效果。

在当前,激光焊接技术已经成为最先进的汽车制造工艺之一。

激光焊接技术不仅在汽车齿轮(包括联体齿轮)、变速器、滤油器、空调带轮和液压挺杆等零部件中得到广泛应用,就连车顶、车门、行李箱和发动机盖等车体部位的激光焊接应用也受到广泛的认可。

2 激光焊接技术的优点

激光焊接技术在汽车零部件加工方面几乎可以达到完美的要求,在效率、经济、安全、强度、抗腐蚀等方面有着良好的性能。

汽车零部件在整车总价值中占很大比重,采用激光焊接工艺可以使汽车零部件的性能得到显著改善,进一步提升整车品质。

激光焊接也已成为工业制造领域主流的标记方式,其具备以下优点:

(1)热影响区小,因热传导而产生的变形也相对较低;

(2)不受空间大小的影响,可焊接小型或间隔较近的零部件;

(3)无需使用电极,因此没有电极污染,而且该焊接工艺不属于接触式焊接,能够有效地降低器具的变形和耗损;

(4)不会受磁场的干扰;

(5)焊接品质较好,生产效率高,能很好实现自动化;

(6)可以焊接的材料种类众多,并且各种不同材质的材料或不同物性的两种金属都可以接合;

提高了生产效率和产品质量。

例如:有了激光焊接技术,原本必须要使用铸造工艺的汽车零部件就可以改为冲压工艺,因此就相应的减轻了零部件的重量,不仅节约了原料,而且也符合当前汽车行业轻量化的大趋势。

在以前,汽车变速器或传动系统齿轮组是整块材料经过很多种金属切削加工方式、多道工序才可以完成,耗费了大量的人力、物力、财力。

现在众多欧美等发达国家的零部件商将齿轮组分解为很多个小的部分,分别加以生产加工,再经过激光焊接技术,不仅能保证零件的强度,而且加快了生产速度,简化了工艺,还可以节省大量的钢材。

3 激光焊接技术在汽车零部件上的运用

近年来,西方工业发达国家在生产家用轿车时,将近60%的汽车零部件就采用的是激光焊接技术加以生产。

它被广泛的应用到变速齿轮、半轴、传动轴、散热器、离合器、发动机排气管、增压器轮轴、底盘等许多汽车部件的生产制造中,并且已经成为汽车零部件制造的标准工艺。

在焊接齿轮方面,传统的设计和制造理念已被激光焊接工艺从根本上改变了,激光焊接工艺为齿轮箱体类部件的生产加工提供了更具有经济性和更为紧凑的结构。

例如:在奔驰公司的家用车系列变速箱齿轮中,就广泛地采用了激光焊接技术。

与传统的加工技术相比,激光焊接技术不但减少了工序,节约了昂贵的原材料,而且大幅度提高了生产效率,并且还使得齿轮箱结构更为紧密。

在另一方面,齿轮与传动轴经过激光深熔焊已经熔化为一体,相比原来的齿轮和传动轴,无论是从使用精度还是从传递扭矩要求上,都会有很大的提升。

(1)美国的阿符科公司研制的功率为15 kW的HPL工业用CO2激光焊接机,用它来焊接汽车转动组件的两个齿轮,焊接时间缩短至

1s,因此每小时就可以焊接1000多件。

(2)在世界范围内汽车工业领先的德国,因为不断的技术创新和拥有先进的汽车零件加工技术和装备而收到很大的益处。

在这中间,起到了重要的作用就是激光加工设备。

德国思泰科工业技术公司(SITEC)是一家拥有10多年经验,专们从事激光加工设备的研发和制造的企业,也是欧洲众多知名厂商的合作伙伴,应用在德国大众汽车公司、西门子VDO公司等众多厂商的LWS系列激光加工中心就是由其生产的。

以V ARIOMODUL为基础,SITEC公司结合最先进的激光加工设备,组成模块化和灵活性很强的柔性生产线,从而实现了汽车零部件

的高效率自动装配和测试。

(3)就目前国内情况来看,除了上海通用的Polo、上海大众Passat车型等几家中外合资企业的国产化车型在制造过程中都采用了激光焊接技术,国内的诸多自主企业对于汽车白车身的激光焊接技术目前尚处在探索的阶段。

国内也有一些自主汽车品牌企业在其新车型上对激光焊接技术进行研发应用,其中有华晨、奇瑞和吉利汽车也都在进行相关的尝试,并且作为先进的制造技术被业内人士广泛的接受,然而就目前的情况来看,激光焊技术主要是依靠引进国外成套装备或零件生产线。

4 汽车零部件激光焊接技术的缺陷

(1)激光焊接要求焊件的位置非常地精确,务必要在激光束的聚焦范围内。

(2)在焊件需使用夹具的时侯,必须要确保焊件的最终位置与激光束将冲击的焊点精密对准。

(3)能量转换效率不是很高,通常可能会低于10%。

(4)激光焊接的设备十分昂贵等。

(5)因此,在这些原因的基础上,激光焊接的技术要在国内企业广泛应用还会有很长的路要走。

结束语

在日益众多且质量更加过硬的汽车零部件加工生产过程中,激光焊接技术立下了不可磨灭的汗马功劳,随着科学技术的不断发展,激光焊接技术也会更加完备,在汽车零部件的生产加工中将会有更大的作为。

参考文献:

[1]朱培元. 汽车零部件的“热”加工技术——激光焊接技术的应用与发展[J]. 现代零部件,2009(8):32-37.

[2]田文华,李华翔. 特别策划——关注汽车零部件制造业——强化关键技术提升汽车零部件制造业的竞争力——访中国汽车工程学会装备部陈长年部长[J]. 金属加工:热加工,2008(5):8-10.

[3]张延松. 汽车制造中焊接新技术的应用与总体发展趋势[J]. 机械工人,2002(5):12-14.。