水力旋流器处理量、分离粒度和沉砂口直径计算

旋流器选型设计计算

一、输入参数:(在淡绿色的格子内输入数据)日处理量:1200d/t小时处理量:50d/t给矿浓度:45%溢流浓度:30%底流浓度:矿石比重 2.9矿浆比重 1.42矿浆时流量:235.06m3/h 日流量:5641.38m3/d 循环量:旋流器锥角:20°旋流器直径:500mm单台能力:220m3/h1219cm 188cm 旋流器压力:0.15Mpa 292.20m3/h;共需台数:1.33台43.35μm二、旋流器计算(1)选择旋器直径,计算旋流器体积处理q V =292.20m3/hKa=0.995K D =0.824d f ——给矿口当量直径,cmd f =17.04b、h——分别为给矿口宽度和高度,cm;旋流器溢流管、沉砂管直径旋流器给矿口宽、高 式中 q V ——按给矿体积计的处理量,m 3/h;K a ——水力旋流器锥角修正系数;K D ——水力旋流器直径修正系d95溢流上限粒度 :单台旋流器计算处理能力:旋流器选型设计p o ——旋流器给矿口工作压力,MPa; d o ——溢流管直径,cm;D——旋流器筒体直径,cm.(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm 2·h)范围内。

(3)计算旋流器实际需要的给矿压 (4)计算溢流上限粒度d 95,使其满足溢流粒度的要求。

旋流器给矿及溢流中各个不同粒级含量之间关系可参见表2。

d 95=43.35粒级/μm-7410203040506070-40 5.611.317.32431.539.548-2013172326上限粒度,d 95430320240180含量/% 式中 d 95——溢流上限粒度,μm;C f ——给矿重量浓度,%; d u ——沉砂口直径,cm;ρ——矿浆中固体物料密度,t/m3; D、d o 、p o 、K D 、——同式(1).表2 旋流器给矿及溢流中各个不同粒级含量之间关系公式:R = [δ(δn -1)/δn (δ-1)]×100%60%矿浆浓度R=0.45;矿比重δ= 2.9δn=1.4180933公式:浓度R =0.45;干矿重Q=1200矿浆比重δn =1.42a=1880.46a=Q/Rδn 输入变量:求: 矿浆比重 δn? 已知:,矿浆浓度 R, 矿比重δ即:δn=δ/(R(1-δ)+δ)输入变量:求: 矿浆量a m3 ? 已知:矿浆浓度R,干矿重Q t; 矿浆比重量之间关系8090955871.580.53546551409474。

根据分级粒度计算水力旋流器直径的半经验算法

级粒度 大小决定 , 就其分级 粒度而 言它是一 组域值 ,

式 中 , C 为给矿矿 浆的质 量浓度 , 小数 表示 , 可 用 亦 按 图 3直接选用 ; 同组成给 矿矿 浆 的固体颗 粒粒

Se e mi mpiia e h d fCa c l tn rc lm t o o lu a i g Hyd o y lne Di m ee s d o a sfc to Sie r c co a t r ba e n Cl s i a i n z i

Pa g Xu s i n e h

过 归纳整理 建立 的半 经验水力旋 流器基本 直径计 算

方法 , 即:

d 2 _ D :2. 1× l 一 0

o5 . _ J

,

( ) 1

(20 一 0 目含 量/ ) %

P

式 中 , 为水 力 旋 流 器 基本 直 径 ,m; 为分 级 粒 D。 c d 度 , m, I 分级 粒度通 常是 由矿石 可选 性研究 提供 , x 即

S ra e i1No. 95 4

现

代

矿

业

总 第45 9 期 2 1 年 7月第 7期 00

Jl. 0 0 uy 2 1

M0RDEN I NG M NI

根据 分级 粒度 计算水 力旋 流器 直径 的半经验 算 法

庞 学诗

( 中南 大 学 ) 来自摘要: 水力旋 流器的技 术规格 ( 径 ) 直 是设 备 选型计 算 中的主要 内容 , 比较 难 以确 定 的主 是

( et l o t U i rt ) C nr u nv sy aS h ei

水力旋流器的选择与计算

水力旋流器的选择与计算一、水力旋流器的选择水力旋流器广泛用于分级、脱泥、脱水等作业。

其主要优点是结构简单、本身无运动部件、占发面积小;在分级粒度较细的情况下,分级效率较螺旋分级机高。

其主要缺点是给矿需泵扬送,电耗较高;操作比螺旋分级机复杂。

水力旋流器适宜分级粒度范围一般为0.3~0.01mm。

水力旋流器的规格取决于需要处理的矿量和溢流粒度要求。

当需要处理的矿量大、溢流粒度粗时,选择大规格水力旋流器;反之宜选用小规格水力旋流器。

在处理矿量大又要求溢流粒度细时,可采用小规格水力旋流器组。

旋流器的结构参数和操作参数对溢流粒度及分级效果有较大影响,选用时应认真考虑。

旋流器的主要结构参数与旋流器直径D的关系,一般范围;给矿口当量直径d f=(0.15~0.25)D; 溢流管直径d o=(0.2~0.4)D;沉砂口直径d u=(0.06~0.20)D;锥角a≤20°.进口压力是水力旋流器的主要参数之一,通常为49~157kPa(0.5kgf/cm2~1.6kgf/cm2).进口压力与溢流粒度的一般关系见表1。

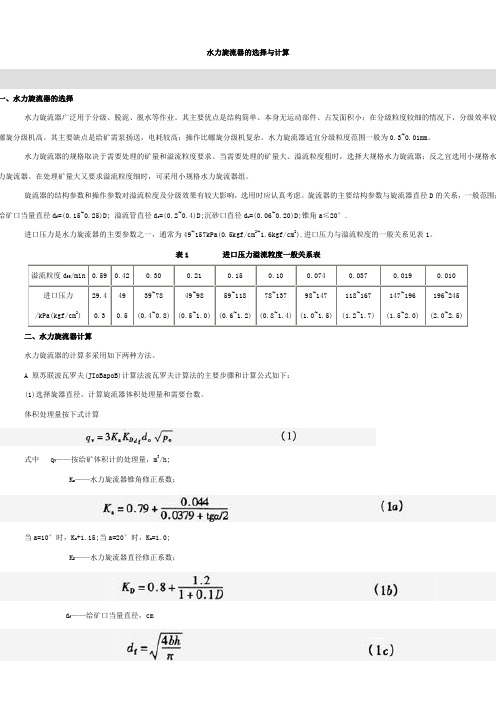

表1 进口压力溢流粒度一般关系表溢流粒度d95/min 0.59 0.42 0.30 0.21 0.15 0.10 0.074 0.037 0.019 0.010进口压力/kPa(kgf/cm2) 29.40.3490.539~78(0.4~0.8)49~98(0.5~1.0)59~118(0.6~1.2)78~137(0.8~1.4)98~147(1.0~1.5)118~167(1.2~1.7)147~196(1.5~2.0)196~245(2.0~2.5)二、水力旋流器计算水力旋流器的计算多采用如下两种方法。

A 原苏联波瓦罗夫(JIoBapoB)计算法波瓦罗夫计算法的主要步骤和计算公式如下:(1)选择旋器直径,计算旋流器体积处理量和需要台数。

体积处理量按下式计算式中 q V——按给矿体积计的处理量,m3/h;K a——水力旋流器锥角修正系数;当a=10°时,K a+1.15;当a=20°时,K a=1.0;K D——水力旋流器直径修正系数;d f——给矿口当量直径,cmb、h——分别为给矿口宽度和高度,cm;p o——旋流器给矿口工作压力,MPa;d o——溢流管直径,cm;D——旋流器筒体直径,cm.(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm2·h)范围内。

FXJ-500聚氨酯水力旋流器说明书

FXJ-500聚氨酯水力旋流器使用说明书一、设备说明1、本产品系按中华人民共和国专业标准DZ/T 0194-1997制造。

2、本产品具有如下结构参数:型号:FXJ-500类型:I内径:500mm柱体高:350mm给矿口当量直径:130mm给矿方式:左右旋溢流口直径:140mm(设计:140、150、160、180mm四种)沉砂口直径:50mm(设计:35、50、70、90、110mm五种)锥角:20°分离粒度:74~200um允许最大给料粒度:10mm给料压力:0.03~0.3 Mpa处理能力(m3/h)与溢流口径和给料压力成正比,当给料压力为0.1Mpa,溢流口径为150mm时,处理能力为220m3/h。

3、本产品用聚氨酯弹性体材料制作(部分产品外镶铝壳),具有耐磨性强,重量轻,不为酸、碱、盐溶液腐蚀,不易老化,不易锈蚀等优点。

但不应在高温条件下工作。

4、本产品适用于含固体泥浆(包括低粘度溶液)的颗粒分级、浓缩、脱泥及水质净化作业,可用于选矿厂的闭路磨矿分级,尾砂输送或用于井下填充、筑坝时的浓缩,非金属矿及化工原料的粉体制备,油田钻井泥浆的除碴净化,环保废水处理。

二、设备调整、使用1、旋流器安装完毕,应当用水加压进行试验,在前表所列额定压力下,确认无渗漏后,方可投料进行生产。

2、聚氨酯旋流器的使用温度不得大于80℃,最低不得小于-30℃。

3、旋流器给料中固体颗粒最大不得超过给矿口窄边宽度的1/10,如有较多过粗颗粒应预先筛除。

4、旋流器的单台处理能力按下式近似计算:Q=0.98 KD · dg · dy(10P)1/2 m3/hdg----给料口当量直径,dg={4/π(1·b)}1/2 cm;dy----溢流口直径 cm;P-----给料口压力 Mpa;KD----旋流器直径修正系数;KD=0.8+1.2/(1+0.1D);5、单台旋流器的生产能力在小范围内可以通过改变溢流管直径或给料压力予以调整,若与生产能力要求相差很大(如一倍以上),即应改换旋流器规格。

水力旋流器分级原理(二)

3.4水力旋流器分级原理水力旋流器最早在20世纪30年代末在荷兰出现。

水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。

它的构造很简单,如图3-16(a)、(b)所示。

主要是由一个空心圆柱体1和圆锥2连接而成。

圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。

在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。

矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。

粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。

细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。

水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。

它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。

采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。

此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。

3.4.2水力旋流器分级原理为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。

矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。

矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。

盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。

3.4.2.1切向速度分布及旋流器内压强变化3.4.2.2径向速度分布及颗粒粒度沿径向排列3.4.2.3轴向速度u.的分布及对分级粒度的影响液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。

旋流沉砂池设计计算

钟式旋流沉砂池设备结构及工作原理:该套设备由叶轮、转动轴、电动机、减速器和吸砂系统等部分组成;另外在排沙管与砂泵之间安装一个闸阀,砂泵出口处用管道链接至砂水分离器上部进水口。

其工艺布置见图1:由于叶轮旋转时将使池中污水做旋转运动,加上因污水切向进入产生与叶轮一致的旋流,池中的污水形成涡流形态,在适当的叶浆倾角和线速度的条件下,污水中的沙粒将受到冲刷并仍最佳的沉淀效果而原来附着在沙粒上的有机物质及重量不同的物质随污水一同流出,另外由于叶轮的旋转,减少了旋流沉砂池因进水量变化导致流态变化的敏感程度,因此保证了沉沙池效果的稳定,出沙的有机成分。

4.设计参数和要点水力表面负荷约为150~200 m3/(㎡.h)最大设计流量时的停留时间不小于30s有效水深1~2m ,池径与池深比为2.0~2.5m 进水渠道流速:在最大流量的40%~80%的情况下为0.6~0.9m/s ,在最小流量时大于0.15m/s ,在最大流量时不大于1.2m/s 进水渠道直段长度应为渠宽的7倍,并不小于4.5m 出水渠道与进水渠道的夹角大于270°,以最大限度地延长水流在沉砂池内的停留时间,达到除砂的目的。

(1)沉砂池座数:1座(2)设计流量:Q=0.183m3/s(3)进水流速:1v =0.7m/s ;(4)表面负荷:q=180m3/(㎡.h)(5)水流停留时间:t=35s(6)单位污水量沉淀的悬浮沉砂量:X=3036310/m m(5)出水渠的宽度为进水渠的两倍。

出水渠的直线段要相当于出水渠的宽度。

二.钟式沉砂池的设计计算:处理水量的确定:Q=0.183s m /31. 沉砂池的直径式中: Q —设计流量,s m /3;'q —表面负荷,)/(23h m m ∙;则 )(16.218036004183.0m D =⨯⨯⨯=π,设计中取D=2.5m 2. 沉砂池有效水深式中: t —水力停留时间,设计中取t=35s则 225.235183.04⨯⨯⨯=πh =1.30(m) 3.沉砂室所需容积式中: Q—平均流量,s m /3; X —城市污水沉砂量,36310/m m ,污水一般采用3036310/m m 污水;T —清除沉砂的时间,间隔设计中取T=3d 。

旋流沉砂池计算范文

旋流沉砂池计算范文1.设计参数:-进水流量:Q(m3/h)-旋流沉砂池直径:D(m)-水道直径:d(m)- 进水浓度:Cin(mg/L)- 出水浓度:Cout(mg/L)-出水泥浆含固率:η(%)- 污泥比重:σs(kg/m3)-污泥比重和水的比膨胀系数:γs2.计算理论分离颗粒直径:-设计颗粒摩擦速度:Vf(m/s)-设计旋流池内水流速度:V(m/s)-设计泥床厚度:h(m)-出水的泥床剖面流速:Vs(m/s)-出水的泥床剖面角度:α(°)3.计算设计旋流池直径:-设计泥床截面积:A(m2)-设计泥床剖面的直径:d1(m)-设计底部的泥水分离区域的面积:A1(m2)-设计底部的泥水分离区域的直径:d2(m)4.计算进水流量:- 进水流量Q(m3/h)= 出水流量Qout(m3/h)+ 污泥流量Qs(m3/h)5.计算出水流量:- 出水流量Qout(m3/h)= 进水流量Qin(m3/h)- 污泥流量Qs (m3/h)6.计算污泥流量:- 污泥流量Qs(m3/h)= 进水流量Qin(m3/h)* (Cin - Cout) / (η * σs * γs)7.计算设计泥床截面积:-设计泥床截面积A(m2)=污泥流量Qs(m3/h)/(Vs*h)8.计算出水的泥床剖面流速:-出水的泥床剖面流速Vs(m/s)=0.798*Vf/(1.22+α*0.41)9.计算出水的泥床剖面角度:-出水的泥床剖面角度α(°)=57.24*h/D10.计算设计底部的泥水分离区域的面积:-设计底部的泥水分离区域的面积A1(m2)=0.785*(d2^2-d1^2)11.计算设计底部的泥水分离区域的直径:-设计底部的泥水分离区域的直径d2(m)=D+1.5通过以上计算方法,可以得到旋流沉砂池的相关参数,以便进行设计和操作。

请注意,在实际应用过程中,可能还需要考虑其他因素,如水质、废水特性、维护等,以便确保旋流沉砂池的高效运行和良好的处理效果。

根据分级粒度计算水力旋流器直径的半经验算法

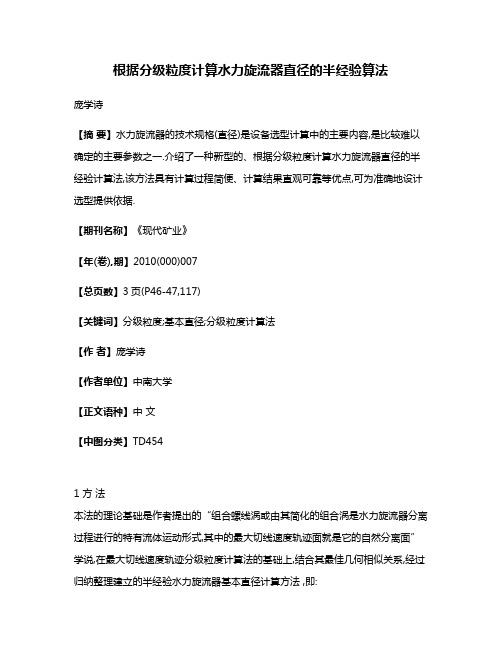

根据分级粒度计算水力旋流器直径的半经验算法庞学诗【摘要】水力旋流器的技术规格(直径)是设备选型计算中的主要内容,是比较难以确定的主要参数之一.介绍了一种新型的、根据分级粒度计算水力旋流器直径的半经验计算法,该方法具有计算过程简便、计算结果直观可靠等优点,可为准确地设计选型提供依据.【期刊名称】《现代矿业》【年(卷),期】2010(000)007【总页数】3页(P46-47,117)【关键词】分级粒度;基本直径;分级粒度计算法【作者】庞学诗【作者单位】中南大学【正文语种】中文【中图分类】TD4541 方法本法的理论基础是作者提出的“组合螺线涡或由其简化的组合涡是水力旋流器分离过程进行的特有流体运动形式,其中的最大切线速度轨迹面就是它的自然分离面”学说,在最大切线速度轨迹分级粒度计算法的基础上,结合其最佳几何相似关系,经过归纳整理建立的半经验水力旋流器基本直径计算方法 ,即:式中,DJ为水力旋流器基本直径,cm;dm为分级粒度,μm,分级粒度通常是由矿石可选性研究提供,即95%物料通过的最大粒度,对于常用细度 (-200目含量)和中硬矿石而言,可按图 1选用;δ为矿石密度,t/m3;△Pm为旋流器给矿压力,MPa,它是由分级粒度大小决定,就其分级粒度而言它是一组域值,即压力域,通常可按图 2取其平均值进行计算;ρm为给矿浆密度,t/m3;μm为给矿矿浆粘度,Pa·s。

图1 分级粒度与 -200目含量的关系其中:ρm可由式 (2)直接算出:式中,Ciw为给矿矿浆的质量浓度,用小数表示,亦可按图 3直接选用;μm同组成给矿矿浆的固体颗粒粒度和形状有关,就常用的给矿粒度和形状而言,可用式 (3)求出:式中,μ为水在24℃时的粘度,1MPa.s;Civ为给矿矿浆的体积浓度,由式 (4)算出:为方便起见,亦可按图 4直接查取。

根据式 (1)算出的旋流器直径为基本直径,基本直径并非设计所需旋流器的标准 (实用)直径,但可以此为据从旋流器系列产品的技术性能表中选取与其相近的直径,即设计所需旋流器的标准 (实用)直径,同该相近直径相应的结构参数就是设计所需旋流器的实用参数。

水力旋流器分级原理(二)

3.4水力旋流器分级原理水力旋流器最早在20世纪30年代末在荷兰出现。

水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。

它的构造很简单,如图3-16(a)、(b)所示。

主要是由一个空心圆柱体1和圆锥2连接而成。

圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。

在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。

矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。

粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。

细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。

水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。

它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。

采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。

此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。

3.4.2水力旋流器分级原理为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。

矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。

矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。

盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。

3.4.2.1切向速度分布及旋流器内压强变化3.4.2.2径向速度分布及颗粒粒度沿径向排列3.4.2.3轴向速度u.的分布及对分级粒度的影响液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。

水力旋流器文档

水力旋流器

水力旋流器是用于分离去除污水中较重的粗颗粒泥砂等物质的设备。

有时也用于泥浆脱水。

分压力式和重力式两种,常采用圆形柱体构筑物或金属管制作。

水靠压力或重力由构筑物(或金属管)上部沿切线进入,在离心力作用下,粗重颗粒物质被抛向器壁并旋转向下和形成的浓液一起排出。

较小的颗粒物质旋转到一定程度后随二次上旋涡流排出。

编辑本段水力旋流器简史

水力旋流器最早在20世纪30年代末在荷兰出现.水力旋流器是利用回转流进行分级的设备,并也用于浓缩,脱水以致选别,它的构造很简单,主要是由一个空心圆柱体l和圆锥2连接而成.圆柱体的直径代表旋流器的规格.它的尺寸变化范围很大,由50mm到1000mm,通常为125-500mm.在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4.矿浆在压力作用下,[1]?沿给矿管给入旋流器内,随即在圆筒形器壁限制下

作回转运动.粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出成为沉砂.细颗粒向器壁移动的速度较小,被朝向中心流动的液体带动由中心溢流管流出,成为溢流.

水力旋流器是一种高效率的分级,脱泥设备,由于它的构造简单,便于

制造,处理量大,在国内外已广泛使用.它的主要缺点是消耗动力较大,且在高压给矿时磨损严重.采用新的耐磨材料,如硬质合金,碳化硅等制作沉砂

口和给矿口的耐磨件,可部分地解决这一问题,此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力.不如机械分级机工作稳定.。

沉砂池的计算

目前,城市污水处理厂的沉砂池基本上采用两种类型:一种是应用比较广泛的曝气沉砂池,通过池中一侧的空气管控制曝气,使污水形成具有一定速度的前进旋流(垂直于水流方向),这种池型具有稳定的除砂效果;另一种是利用水力涡流除砂的旋流沉砂池(其旋流与水流方向基本一致),具有池型简单、占地省、运行费用低、除砂效果好等优点,已越来越受到人们的重视。

旋流沉砂池的排砂目前采用两种形式,一种是靠砂泵排砂,其优势在于设备少、操作简便,但砂泵的磨损问题也越来越受到用户的关注;另一种是气提排砂,其优势在于系统可靠、耐用,但设备相对较多。

1 概况该工程设旋流沉砂池2座、砂水分离器2台,由奥地利NEVHOLD提供成套设备,其中空压机(2台)采用德国Aerzen的产品。

具体设备参数如下:① 旋流沉砂池直径为5480 mm,池深为4 750 mm,单池处理量为4100m3/h,桨叶直径(可调试)为(1500±150) mm,转速为n=12 r/min。

② 空压机型号为GM3S,Q=109m3/h,H=8 m。

③ 砂水分离器型号为SAK—250,Q=30m3/h,安装闭度为30°,固体负荷为1m3/h。

④ 空气提升泵(Q=50m3/h)2台。

2 工作原理通过细格栅的进水以切线方向流入沉砂池,出水则沿径向流出,桨叶以12 r/min的速度均匀转动以保持池体内水流具有0.3~0.4 m/s的平均流速。

由于水力原因将使砂粒沉入沉砂池的料斗底部,经气提排出并进入砂水分离器,进一步固液分离后的污水将进入厂区污水管道。

3 运行控制沉砂池的系统控制可以分成手动和自动,自动控制由现场的控制箱和PLC进行。

沉砂池搅拌系统基本上为24h连续自动操作,若需要保养或手动操作时,系统可以切换。

沉砂池的空气提升泵、空气冲洗装置及砂水分离器的操作由电控柜自动执行,必要时自动控制可以由操作人员解除而完全以人工控制方式运作。

空气提升泵操作前必须确认鼓风机操作正常、气压达到预设值。

污水处理厂旋流式沉砂池设计计算

变化系数

最大设计流量 Qmax(m3/h)

833.3333333

1.5

1250

833.3333333

1.5

1250

旋流沉 砂池设

座数

2 2

单座流量 沉砂池直径 贮砂区直径

(m3/h)

A/m

B/m

625

2.43

0.91

625

2.43

0.91

按表选

设计水量/ (m3/h) 沉砂池直径A/m 贮砂区直径B/m 进水渠宽度C/m 出水渠宽度D/m 锥斗底径E/m 贮砂区深度F/m 沉砂区底坡度G/m 进水渠水深H/m 沉砂区水深J/m 超高K/m 沉砂区深度L/m 驱动机构/W 桨板转速/ (N/min)

180

1.83 0.91 0.31 0.61 0.31 1.52 0.3 0.2 0.8 0.3 1.1 0.56

20

360

2.13 0.91 0.38 0.76 0.31 1.52 0.3 0.25 0.8 0. 1.1 0.8620

720

2.43 0.91 0.46 0.91 0.31 1.52 0.4 0.38 0.8 0.35 1.15 0.86

4750

5.48 1.52 1.22 2.44 0.55 2.13

1 0.95 1.45 0.4 1.85 1.5

13

6300

5.8 1.52 1.37 2.74 0.55 2.44 1.3 1.1 1.5 0.45 1.95 1.5

13

7200

6.1 1.83 1.68 3.35 0.55 2.44 1.3 1.1 1.5 0.45 1.95 1.5

20

FX350-GX-S1水力旋流器计算(选厂实际)

FX350-GX-S1水力旋流器计算水力旋流器和4576球磨机组成闭路循环,回路新给矿130t/h~140t/h,溢流粒度-200目占75~80%,矿石密度为3.2t/m3,旋流器入口压力设为45~60 kPa,磨矿循环负荷为300%,按上述条件计算的物料结果如下:根据以上物料计算结果,选择水力旋流器的开启台数,一般用波瓦罗夫法计算。

根据设备说明,D=35cm,锥角α=20°,给矿口尺寸11cm×12cm,溢流管径d o=12cm,沉砂直径d u=6cm(申报的沉砂直径)1、单台设备处理量,根据公式:q v=3K a K D d f d oPoq v——按给矿体积计算的处理量,m3/h;K a——水力旋流器锥角修正系数;K D——水力旋流器直径修正系数;d f——给矿口当量直径,cm;b、h——分别为给矿口宽度和高度,cmP o——旋流器给矿口工作压力,MPa;(1)K a =2tg0379.0044.079.0α++α=20°,K α=1; (2)K D =D1.012.18.0++ =1.067(3)d f =πbh4=12.96cmP o 取三个值计算,分别为0.045MPa ,0.05MPa ,0.06MPa q v =3K a K D d f d o o P =3×1×1.067×12.96×12×06.0/05.0/045.0=105.6/111.32/121.94 m 3/h2、旋流器台数计算(1)当旋流器给矿130t/h 时P o = 0.06MPa ,旋流器台数=94.121582=4.77,取5台; P o = 0.05MPa ,旋流器台数=32.111582=5.22,取6台;P o = 0.045MPa ,旋流器台数=6.105582=5.5,取6台;(2)当旋流器给矿140t/h 时P o = 0.06MPa ,旋流器台数=94.121627=5.14,取6台; P o = 0.05MPa ,旋流器台数=32.111627=5.63,取6台;P o = 0.045MPa ,旋流器台数=6.105627=5.9,取6台;3、验算单位横截面积负荷(在0.5~2.5t/(cm 3·h)之间)沉砂直径d u =6cm ,横截面面积为28.27cm 2,沉砂直径d u =5cm ,横截面面积为19.63cm 2,单位横截面积负荷按最大值2.5 t/(cm 3·h)计算:(1)沉砂直径d u =6cm 时,所需旋流器台数=27.285.2420⨯=5.94,取6台(2)沉砂直径d u =5cm 时,所需旋流器台数=63.195.2420⨯=8.55,取9台(3)目前我厂有10组旋流器,故取6台旋流器,4台备用。

旋流器选型计算

旋流器选型计算

旋流器的选型计算是为了确定合适的旋流器尺寸和参数,以满足特定工艺要求。

选型计算的关键是确定旋流器的处理能力和分离效果。

下面将介绍旋流器选型计算的具体步骤和方法。

确定工艺要求。

根据实际生产需要,确定旋流器处理的流量、分离效果和工作压力等要求。

这些要求将直接影响旋流器的尺寸和参数选择。

收集流体性质数据。

根据实际情况,收集流体的密度、粘度、颗粒大小和浓度等数据。

这些数据将用于后续的计算。

然后,进行流体力学计算。

根据流体的流速、密度和粘度等参数,利用流体力学原理计算旋流器所需的离心力和分离效果。

这些计算可以通过数学模型或专业软件进行。

接着,确定旋流器的尺寸和参数。

根据上述计算结果,确定旋流器的直径、长度、进出口尺寸和角速度等参数。

同时,还需要考虑旋流器的结构和材料选择,以满足实际工艺要求。

进行性能验证和优化。

选型计算完成后,需要进行性能验证,即通过实际测试或模拟计算,验证旋流器的分离效果和处理能力是否满足要求。

如果发现问题,需要进行参数调整和设计优化,直至满足工艺要求为止。

需要注意的是,旋流器选型计算涉及复杂的流体力学和分离原理,需要专业知识和经验的支持。

在实际应用中,建议借助专业工程师或软件工具进行选型计算,以保证计算结果的准确性和可靠性。

旋流器选型计算是确定旋流器尺寸和参数的关键步骤,对于实现高效的流体分离和处理具有重要意义。

通过合理的选型计算,可以确保旋流器满足工艺要求,提高生产效率和产品质量。

水力旋流器处理量、分离粒度和沉砂口直径计算

水力旋流器处理量、分离粒度和沉砂口直径计算(1) 处理量。

按给矿体积计算水力旋流器处理量的经验公式为:公式m3/h); Kα——水力旋流器圆锥角修式中, V——按给矿体积计的水力旋流器处理量(正系数,按下式计算公式α——水力旋流器的圆锥角,当 a=100 时,Kα= 1.15 ;当α =20度时, Kα =1.0 ; KD——水力旋流器的直径修正系数,查下表,或按下式计算公式表D ——水力旋流器直径(cm ); dn——给矿管当量直径(cm ),按下式计算:公式b——给矿口宽度( cm );h——给矿口高度( cm ); d c——溢流管直径( cm );P0——水力旋流器入口处矿浆的工作计示压力(MPa )。

对于直径大于50cm的水力旋流器,入口处的计示压力应考虑水力旋流器的高度,即:P0 = P + 0.0IH rρnP ——水力旋流器入口处矿浆计示压力( MPa );H r——水力旋流器的高度(m);ρn——给矿矿浆密度(t/m 3)。

( 2 )分离粒度。

水力旋流器的分离粒度有着不同的定义,因此就有各种不同的分离粒度计算方法。

这里仅列举一种使用较多的按溢流中最大粒度(即d95 粒度)计算分离粒度的方法,即:公式式中 ,d H——溢流中最大粒度(d95 )(μm);βu——给矿中固体含量(%);△——沉砂口直径( cm );ρ、ρ3);dc , P0,K D——同0——分别为矿浆中固体物料和水的密度(t/m前式。

(3)沉砂口直径△。

水力旋流器沉砂口直径△的计算式如下:公式式中,△——旋流器沉砂口直径 (cm );ρ——物料密度( t/m 3); C w——沉砂质量浓度(%); u——沉砂量( t/ h )。

水力旋流器参数选择与水力旋流器有关的参数很多,有结构方面的、工艺操作方面的和给料性质方面的,而且往往相互关联,相互制约,不易调整和控制,这也是它在我国难以广泛应用的重要原因。

现将其有关的主要参数简述如下。

旋流沉砂池设计参数表

旋流沉砂池设计参数表1. 引言旋流沉沙池是一种常用的沉沙设备,广泛应用于各种工业领域。

本文将详细介绍旋流沉沙池的设计参数表,包括设计流程、关键参数和设计原则等。

2. 设计流程旋流沉砂池的设计流程如下: 1. 确定处理水量:根据实际需要,确定旋流沉砂池的处理水量。

2. 确定颗粒大小范围:确定旋流沉砂池需要处理的颗粒大小范围,以便设计合适的设备尺寸和操作参数。

3. 确定池体直径:根据处理水量和颗粒大小范围,计算旋流沉砂池的池体直径。

4. 确定池体高度:根据处理水量和池体直径,确定旋流沉砂池的池体高度。

5. 确定进出口管道尺寸:根据处理水量和设计要求,确定旋流沉砂池的进出口管道尺寸。

6. 确定旋流器参数:根据处理水量和颗粒大小范围,确定旋流沉砂池的旋流器参数,包括旋流器直径和旋流器高度等。

7. 确定排泥口尺寸:根据处理水量和设计要求,确定旋流沉砂池的排泥口尺寸。

3. 关键参数旋流沉沙池的设计参数包括以下几个关键参数:3.1 处理水量处理水量是设计旋流沉砂池的重要依据,通常以流量单位为m3/h来表示。

根据实际需要,确定旋流沉砂池的处理水量,以确保设备能够满足工艺要求。

3.2 颗粒大小范围颗粒大小范围是指旋流沉砂池需要处理的颗粒大小范围,通常以毫米(mm)为单位来表示。

根据处理水量和工艺要求,确定旋流沉砂池需要处理的颗粒大小范围,以便选择合适的设备和操作参数。

3.3 旋流器参数旋流器是旋流沉砂池的核心组件,其参数的选择对旋流沉砂池的性能有重要影响。

旋流器参数包括旋流器直径、旋流器高度和旋流器入口角度等。

根据处理水量和颗粒大小范围,确定旋流器的参数,以确保良好的旋流效果和沉沙效果。

3.4 进出口管道尺寸进出口管道尺寸是旋流沉砂池的重要设计参数,其大小对设备的运行和性能有直接影响。

根据处理水量和设计要求,确定旋流沉砂池的进出口管道尺寸,以确保正常的水力运行和流体分离效果。

3.5 池体尺寸池体尺寸是旋流沉砂池设计中的关键参数之一,主要包括池体直径和池体高度。

水力旋流器选型计算新程序

・

22 6・

有色 金属( 选矿部 分)

2 1 年增刊 1 01

正常条件下 ,磨机的生产能力 Q 、矿石密度6 、 循环负荷 L s 、溢流浓度 ( 用质量浓度 或液 固 比 。 表示 ) 和溢 流细 度 ( 7 x %表示 ) 为 用一 4 t m 已知数。当要求溢流产物很细时 ,可用一 3 t 4 m甚 x 至 于 一0 t 1 x m或 一 m 的含 量表 示 ,矿 石 可选 性 研 5 究报告 中需标明其各产物中相应细度 同溢流细度相 应 的分级粒度 ,以便旋流器规格和相应参数选定后

关 键 词 :组合螺线涡 ;组合涡 ;最大切线速度轨迹 ;基本直径

中图分类号 :D 5 T 44

文献标识码 : A

文章编号 :6 199(01S一2 10 17— 4221)O 06—6

A v lCac lt n P o r m n Hy r c co e Le ttp No e lu ai r g a o d o y ln co y e o

关 系

F g2 R l t n f u d rlW n n s o f e e s i . e a i s o n e f o O f e e s t n n s i i a d c n e ta in o v rlw n o c n r t f o ef o o

水力旋流器参数

水力旋流器是由上部筒体和下部锥体两大部分组成的非运动型分离设备,其分离原理是离心沉降。

当待分离的料浆(非均相固液混合物)以一定的压力从旋流器周边进入旋流器后被迫作回转运动。

由于其受到的离心力、向心浮力、流体曳力等大小不同,料浆中的固体粗颗粒克服水力阻力向器壁运动,并在自身重力的共同作用下,沿器壁螺旋向下运动,细而小的颗粒及大部分水则因所受的离心力小,未及靠近器壁即随料浆做回转运动。

在后续给料的推动下,颗粒粒径由中心向器壁越来越大,形成分层排列。

随着料浆从旋流器的柱体部分流向锥体部分,流动断面越来越小,在外层料浆收缩压迫之下,含有大量细小颗粒的内层料浆不得不改变方向,转而向上运动,形成内旋流,自溢流管排出,成为溢流,而粗大颗粒则继续沿器壁螺旋向下运动,形成外旋流,最终由底流口排出,成为沉砂。

从而达到分离分级的目的。

水力旋流器规格及技术参数。

(完整版)旋流沉砂池计算

旋流沉砂池设计计算本设计选用旋流沉砂池(钟式沉砂池)其原理是利用水力涡流使泥沙和有机物分开,加速砂粒的沉淀,以达到除砂的目的.旋流沉砂池的设计,应符合下列要求:1 最高时流量的停留时间不应小于 30s;2 设计水力表面负荷宜为 150~200/(m2·h);3 有效水深宜为 1.0~2。

0m,池径与池深比宜为 2。

0~2.5;4 池中应设立式桨叶分离机。

5 污水的沉砂量,可按每立方米污水 0.03L 计算;合流制污水的沉砂量应根据实际情况确定.6 砂斗容积不应大于 2d 的沉砂量,采用重力排砂时,砂斗斗壁与水平面的倾角不应小于 55°。

7 沉砂池除砂宜采用机械方法,并经砂水分离后贮存或外运。

采用人工排砂时,排砂管直径不应小于 200mm。

排砂管应考虑防堵塞措施。

设计计算平均流量Qd=100000m/d=1.16(/s)最大流量Qmax=1.157*1。

3=1。

51(/s)=1510L/s设计中设计两座沉砂池,每座沉砂池流量Q=1。

51/2=0.755(/s)1沉砂池的直径D=式中:Q———-设计流量/sq--——表面负荷m3/(·h),取200 /(·h)则D=4。

16(m) 设计中去4.2m2沉砂池有效水深h2=式中:t—--——-—水力停留时间,s 设计中取35sh2=1。

90m D/h2=2.2,符合条件3沉砂室所需体积V=式中:Q d-—---平均流量/sX-—-——-城市污水沉砂量/污水,一般采用30/污水 T—---清除沉砂的间隔,d,设计中去T=1dV=1.1573086400/=1。

94()4沉砂斗容积V’=+(1/12(+dr+)式中:d——-—-沉砂斗上口直径,m,设计中去 1.4m-—-沉砂斗圆柱体的高度,m,设计中取1。

2m—--—沉砂斗圆台体的高度,m,r------沉砂斗下底直径,一般采用0。

4~0.6m,设计中取0。

5m==0。

水力旋流器处理量、分离粒度和沉砂口直径计算

水力旋流器处理量、分离粒度和沉砂口直径计算(1)处理量。

按给矿体积计算水力旋流器处理量的经验公式为:公式式中,V——按给矿体积计的水力旋流器处理量(m3/h);Kα——水力旋流器圆锥角修正系数,按下式计算公式α——水力旋流器的圆锥角,当a=100时,Kα=1.15;当α=20度时,Kα=1.0 ; KD——水力旋流器的直径修正系数,查下表,或按下式计算公式表D——水力旋流器直径(cm);dn——给矿管当量直径(cm),按下式计算:公式b——给矿口宽度(cm);h——给矿口高度(cm);d c——溢流管直径(cm);P0——水力旋流器入口处矿浆的工作计示压力(MPa)。

对于直径大于50cm的水力旋流器,入口处的计示压力应考虑水力旋流器的高度,即:P0=P+0.0IH rρnP——水力旋流器入口处矿浆计示压力(MPa);H r——水力旋流器的高度(m);ρn——给矿矿浆密度(t/m3)。

(2)分离粒度。

水力旋流器的分离粒度有着不同的定义,因此就有各种不同的分离粒度计算方法。

这里仅列举一种使用较多的按溢流中最大粒度(即d95粒度)计算分离粒度的方法,即:公式式中,d H——溢流中最大粒度(d95)(μm);βu——给矿中固体含量(%);△——沉砂口直径(cm);ρ、ρ0——分别为矿浆中固体物料和水的密度(t/m3);dc,P0,K D——同前式。

(3)沉砂口直径△。

水力旋流器沉砂口直径△的计算式如下:公式式中,△——旋流器沉砂口直径(cm);ρ——物料密度(t/m3);C w——沉砂质量浓度(%);u——沉砂量(t/h)。

水力旋流器参数选择与水力旋流器有关的参数很多,有结构方面的、工艺操作方面的和给料性质方面的,而且往往相互关联,相互制约,不易调整和控制,这也是它在我国难以广泛应用的重要原因。

现将其有关的主要参数简述如下。

(1)圆柱形筒体直径和高度。

该直径是旋流器的主要规格尺寸,它与其他各部件尺寸都有一定关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水力旋流器处理量、分离粒度和沉砂口直径计算

(1)处理量。

按给矿体积计算水力旋流器处理量的经验公式为:

公式

式中,V——按给矿体积计的水力旋流器处理量(m3/h);Kα——水力旋流器圆锥角修正系数,按下式计算

公式

α——水力旋流器的圆锥角,当a=100时,Kα=1.15;当α=20度时,Kα=1.0 ; KD——水力旋流器的直径修正系数,查下表,或按下式计算

公式表

D——水力旋流器直径(cm);dn——给矿管当量直径(cm),按下式计算:

公式

b——给矿口宽度(cm);h——给矿口高度(cm);d c——溢流管直径(cm);P0——水力旋流器入口处矿浆的工作计示压力(MPa)。

对于直径大于50cm的水力旋流器,入口处的计示压力应考虑水力旋流器的高度,即:P0=P+0.0IH rρn

P——水力旋流器入口处矿浆计示压力(MPa);H r——水力旋流器的高度(m);ρn——给矿矿浆密度(t/m3)。

(2)分离粒度。

水力旋流器的分离粒度有着不同的定义,因此就有各种不同的分离粒度计算方法。

这里仅列举一种使用较多的按溢流中最大粒度(即d95粒度)计算分离粒度的方法,即:

公式

式中,d H——溢流中最大粒度(d95)(μm);βu——给矿中固体含量(%);△——沉砂口直径(cm);ρ、ρ0——分别为矿浆中固体物料和水的密度(t/m3);dc,P0,K D——同前式。

(3)沉砂口直径△。

水力旋流器沉砂口直径△的计算式如下:

公式

式中,△——旋流器沉砂口直径(cm);ρ——物料密度(t/m3);C w——沉砂质量浓度(%);u——沉砂量(t/h)。

水力旋流器参数选择

与水力旋流器有关的参数很多,有结构方面的、工艺操作方面的和给料性质方面的,而且往往相互关联,相互制约,不易调整和控制,这也是它在我国难以广泛应用的重要原因。

现将其有关的主要参数简述如下。

(1)圆柱形筒体直径和高度。

该直径是旋流器的主要规格尺寸,它与其他各部件尺寸都有一定关系。

此直径增大,可提高处理能力,但溢流粒度变粗,反之亦然。

为了进行微细粒物料分级并增大处理量,通常采用由许多小型旋流器并联成组的办法。

圆柱形筒体的高度对矿浆在旋流器中的停留时间亦即分级效率有影响,但过高或过低都不好,一般为其直径的0.6~1.O。

(2)给矿口直径。

此直径通常为旋流器直径的0.08~0.25,大于此值可提高处理量,但分级效率降低。

给矿口还往往制成矩形的。

(3)溢流管直径。

此直径一般为旋流器直径的0.1~0.4,可用来调节溢流和沉砂的相对产率。

溢流管直径增大,溢流量增加,溢流粒度变粗,沉砂中细粒减少而浓度提高。

(4)沉砂口直径。

通常,沉砂口直径增大,溢流量减少,溢流粒度变细,而沉砂量增加、浓度变低、细粒增多,但对处理量无明显影响。

沉砂口直径变小,沉砂排出量减少,溢流中会出现“跑粗”现象,若过小,会使粗粒在锥顶越积越多,以致出现堵塞现象。

合适的沉砂口直径应使沉砂呈伞状排出,其夹角为400~700。

沉砂口直径与溢流管直径之比一般为

0.4~0.8。

(5)溢流管插入深度。

插入过浅会使粗粒来不及在离心力场中分级就进入溢流,插入过深会使底部粗粒进入溢流,这都会降低分级效率。

溢流管插入深度一般应为圆柱形筒体高度的0.7-0.8。

(6)圆锥形筒体的锥角。

此锥角增大会减小设备高度,而增加矿浆的平均径向流速。

同时,由于锥体的阻流作用增大,使矿浆向上流速增大,致使溢流粒度变粗。

因此分离粒度粗时采用大锥角旋流器(30°~60°),分离粒度细时采用小锥角旋流器(15°~30°),脱泥时采用锥角更小的旋流器(10°~15°)。

(7)给矿压力。

常用的给矿压力是49~157kPa(0.5~1.6kgf/cm2)。

给矿压力与处理量和分离粒度有直接关系。

给矿压力增大可降低分级粒度,提高处理量,但会显著增加动力消耗和设备磨损。

在正常工作时给矿压力应保持稳定。

(8)矿浆性质。

主要指矿石的密度、粒度和矿浆浓度。

矿石的密度越大,分级粒度越细。

矿浆浓度大、含泥量高时,其黏度和密度增大,增加了颗粒的运动阻力,使分级粒度变粗。

反之亦然。

适宜的矿浆浓度通常是根据具体情况由试验确定的。