铸造车间工艺设计初步设计第二卷第二册

铸造工艺设计说明书

铸造工艺设计——打造优质铸件铸造工艺设计是保证铸件质量和铸造效率的关键步骤。

具体来说,它包括了几个方面:

首先,要合理选型。

根据铸件的形状、尺寸和性质,选择合适的

铸造材料。

此外,要结合铸造生产的技术要求,选择适宜的铸型材料

和涂料。

其次,要科学施工。

铸造生产中,各施工环节都要注意严格按照

程序操作,杜绝人为失误。

同时,要利用现代科技手段,提高铸造精

度和生产效率。

再次,要科学排版。

合理布局生产车间,明确职责分工,保证生

产流程顺畅。

此外,还需要严格执行环保标准,保护生态环境。

最后,要严格质量控制。

采用严格的检验标准和检验方法,确保

铸件质量。

对于不合格产品,要及时处理,并总结教训,不断改进工

艺和工艺设备。

总之,铸造工艺设计是保证铸件质量和铸造效率的关键步骤。

只

有科学、规范、精准地实施铸造工艺设计,才能打造出优质、合格的

铸件,为工业生产和国民经济发展做出更大的贡献。

铸造车间设计

选择耐用、可靠的造型设备,确保生 产的稳定性和持续性。

适用性

根据生产需求,选择适用于不同材质 和尺寸的造型设备。

浇注设备选择

浇注速度与控制

选择能够实现快速、稳定浇注的 设备,确保金属液的充型效果。

浇注系统设计

根据铸件的结构和材质,选择合适 的浇注系统,以减少浇不足、夹渣 等缺陷。

环保要求

选择符合环保要求的浇注设备,减 少金属液的浪费和污染。

方案设计

根据需求分析结果, 制定设计方案,包括 车间布局、设备选型、 工艺流程等。

初步设计

细化设计方案,进行 初步的结构和系统设 计。

施工图设计

完成详细的结构和系 统设计,制作施工图 纸,准备施工。

施工与验收

按照施工图纸进行施 工,确保施工质量, 并进行最终验收。

设计工具与技术

用于协同设计和信息管理, 提高设计效率。

引入信息化管理系统,实现生产数据实时采集、分析和监控,提高生 产管理效率。

生产质量保证

1 2

质量管理体系建设

建立完善的质量管理体系,确保生产过程中各个 环节的质量控制。

质量检测与监控

采用先进的检测设备和手段,对产品进行全面检 测和监控,确保产品质量符合要求。

3

不合格品处理

对不合格品进行及时处理和追溯,分析原因并采 取措施防止再次出现类似问题。

熔炼设备选择

设备类型

根据铸பைடு நூலகம்工艺需求,选择 合适的熔炼设备,如冲天 炉、电弧炉或感应炉等。

容量与效率

根据生产规模和需求,选 择合适容量的熔炼设备, 确保生产效率和产品质量。

环保标准

选择符合环保标准的熔炼 设备,减少废气、废水和 噪音等污染。

铸造工艺设计2

铸造工艺设计2铸造工艺设计2首先,铸造工艺设计需要考虑到产品的设计要求和材料的选择。

在产品设计时,需要考虑到产品的形状、尺寸和功能等因素,并确保产品的结构合理和设计要求的实现。

在材料选择方面,需要考虑到产品的使用环境和要求,选择适合的铸造材料,如铸铁、铸钢、铝合金等。

其次,铸造工艺设计需要对铸造过程进行分析和优化。

在铸造过程中,需要考虑到模具的设计和制造、熔炼和浇注工艺、凝固和冷却过程以及后处理等因素。

模具的设计和制造需要考虑到产品的形状和尺寸,以确保模具的精度和可靠性。

熔炼和浇注工艺需要考虑到熔炼设备和工艺参数的选择,以及铸造温度和浇注速度等因素。

凝固和冷却过程需要考虑到铸件的凝固过程和冷却速度,以确保铸件的组织和性能。

后处理包括铸件的除砂、修磨和热处理等工艺,以提高铸件的表面质量和机械性能。

此外,铸造工艺设计还需要考虑到生产效率和成本控制。

在设计铸造工艺时,需要综合考虑到生产设备的选择和布置、工艺参数的优化以及生产工艺的流程和节拍等因素,以提高生产效率和降低生产成本。

同时,还需要考虑到材料和能源的消耗,以及废品和废料的处理等环保因素。

最后,铸造工艺设计还需要考虑到质量控制和检验要求。

在铸造过程中,需要制定相应的质量控制和检验计划,以确保铸件的质量和性能。

质量控制包括原材料的检验和入库、生产过程的监控和控制,以及成品的检验和出库等环节。

检验要求包括产品的外观检查、尺寸检测和性能测试等项目,以确保产品符合设计要求和标准。

综上所述,铸造工艺设计是一个复杂而综合的过程,需要综合考虑到产品的设计要求、材料的选择、铸造过程的分析和优化、生产效率和成本控制,以及质量控制和检验要求等因素。

只有在综合考虑这些因素的基础上,才能设计出合理、可行和高质量的铸造工艺。

铸造工艺设计说明书

铸造⼯艺设计说明书铸造⼯艺设计说明书⽬录1. 零件结构分析 (3)1.1. 零件信息 (3)1.2. 技术要求 (3)2. 铸造⼯艺⽅案分析 (5)2.1. 铸造⽅法的确定 (5)2.2. 分型⾯的选择 (5)2.3. 铸件浇注位置的确定 (7)3. 铸造⼯艺参数 (9)3.1. 铸件尺⼨公差 (9)3.2. 铸件重量公差 (9)3.3. 机械加⼯余量 (9)3.4. 铸造收缩率 (9)3.5. 起模斜度 (9)3.6. 最⼩铸出孔及槽 (10)3.7. ⼯艺补正量 (10)3.8. 分型负数 (10)3.9. 反变形量 (10)3.10. 砂芯负数 (11)3.11. ⾮加⼯壁厚的负余量 (11)3.12. 分型负数 (11)4. 砂芯设计 (12)4.1. 砂芯的概念 (12)4.2. 芯头设计 (12)5. 浇注系统设计 (16)5.1. 浇注系统设计原则 (16)5.2. 浇注系统位置确定 (17)5.3. 浇注系统类型确定 (17)5.4. 浇注系统尺⼨计算 (17)6. 冒⼝及冷铁 (22)6.1. 冒⼝补缩原则 (22)6.2. 冒⼝及冷铁位置个数的选择 (22)6.3. 冒⼝种类选择及参数计算 (23)6.4. 铸件成品率 (25)1. 零件结构分析1.1. 零件信息产品名称:⽀架材料:铸钢外形尺⼨:91×42×66cm 3 质量:463Kg g 463000cm 58983cm g 85.7v m 33=≈?=?=ρ⽣产批量:成批⼤量⽣产。

造型⽅法:⼿⼯造型其零件⽰意图如下图1.2. 技术要求铸件重要的⼯作表⾯,在铸造是不允许有⽓孔、砂眼、渣孔等缺陷。

2.铸造⼯艺⽅案分析2.1.铸造⼯艺的确定铸造⼯艺包括:造型⽅法、造芯⽅法、铸造⽅法及铸型种类的选择2.1.1.造型⽅法、造芯⽅法的选择根据⼿⼯造型和机器造型的特点,选择⼿⼯造型2.1.2.铸造⽅法的选择根据零件的各参数,对照表格中的项⽬⽐较,选择砂型铸造。

毕业设计指导书连铸车间设计

毕业设计指导书一、毕业设计的性质及目的毕业设计是学生在学习了专业理论和毕业实习基础上进行的一次综合性专业工程设的基本训练,是对所学基础知识,特别是专业基础及准也理论知识的综合运用。

通过设计,学生应了解设计原则,初步掌握连铸及连铸车间的设计内容,设计步骤及设计法方法,了解连铸与炼钢及轧钢的配合,了解连铸机及连铸车间设计中的组要问题。

通过设计将较好的培养学生收集生产实际资料及查阅资料的能力并培养学生对采用新技术新工艺的考虑方式。

二、设计要求1.对设计任务的态度应严肃认真;2.设计应具有一定的合理性,计算准确,不应有原则性错误;3.设计方案要体现先进性,但设计中所采用的新技术、新工艺应是在生产上可行的。

对于技术经济指标,应选取国内先进水平。

1.设计依靠的计算数据应可靠,说明书应书写工整,条件清楚,文字简练,词意明确。

2.绘图应正确,尺寸标记完整,图面整齐清洁。

连铸设计内容第一章概述一、连铸机简介简单论述连铸特点及发展原因。

二、设计依据由设计任务书确定即题目三、(改建的)××厂现状及今后计划如扩容等包括铁水供应、炼钢、轧钢及炼钢厂房等情况。

四、设计指导思想设计的原则(如对有效、实用先进技术采用的考虑,对原有厂房和设备利用节约资金的考虑,分期的考虑等原则)一般在确定各主要指标时应取平均先进水平,在采用先进技术时,应用生产上可行的技术,在改建厂房时应尽量利用原有厂房的设备,并尽量减少影响原有的生产。

五、设计内容简介(在设计完成后总结)简单扼要的概述设计要点(包括连铸比,机型、产品类型、铸机产量、台数、设计的主要特点、车间布置的特点,工艺流程的特点,采用了那些新技术,今后发展的可能性及存在问题等)。

第二章连铸工艺§1 设计条件无论是新建或改造连铸车间作为设计的基本条件是生产计划和炼钢条件。

设计连铸机的能力要与计划浇注的品种和产量一致,而且要与炼钢能力匹配。

一、炼钢条件炉容量、座数、吹炼情况,平均出钢量,最大出钢量,冶炼周期,每天平均出钢炉数,年产钢量,厂房条件等。

铸造工艺毕业设计说明书

轮毂的铸造工艺及其热芯盒模具设计摘要随着社会的发展,机动车辆在生产和生活中的越来越广泛。

缸盖是机动车辆中的重要部件,其壳体的结构及加工精度直接影响轮毂的正常工作,因此研究轮毂的加工方法和工艺的编制是十分必要和有意义的。

本设计是对前轮毂零件进行铸造毛坯工艺设计。

根据零件的使用条件、结构特点、生产批量,结合工厂现有设备等进行铸造工艺分析,确定了铸造方法、造型及造芯方法、凝固原则及浇注位置、分型面、砂箱中铸件数量、砂型数量等,完成了砂芯、浇注系统、冒口及冷铁、相关工装设备等设计。

本设计采用壳芯盒法制芯,根据芯子的形状及重量选用763射芯机进行射芯,采用酚醛树脂砂作为制芯材料。

接着对壳芯盒本体进行设计,芯盒本体的设计主要包括芯盒的结构及分盒面的选择,射砂口的设计,芯盒材料的选择,芯盒中砂芯的数目,排气装置的设计以及芯盒顶出机构的设计。

关键字:砂型铸造,工艺分析,工艺设计,壳芯工装设计The Casting Technology and Hot Core BoxMold Design of HubABSTRACTAlong with social develop ment, motor vehicle used in production and life is increasingly wide. Hub is an important vehicle component and its interior structure and processing precisio n directly affect the hub normal work. Study hub cast processing methods and techniq ues of preparation is ne cessary and meaningful.This design is the casting techno logy design for front hub in vehicle. According to the application cond itions, structural features, production batch and existing equipment, it determines the method of casting, modeling, core making, solid ification principles and pouring position, parting surface, the quantity o f casting and mo ld etc. It comp letes the design of sand core, pouring system, riser, chill and related equipment etc.This design uses the shell core box mak ing core. According to the shape and weight it choose 763 shoot core machine shoot core and use phenolic resin sand as the core mak ing material. Then design the shell core box body, the core box body design mainly includes the core box structure and box surface selectio n, sand jetting port core box design, choice of materials, core box of sand core in number, exhaust design and installation o f the core box lifting mechanism design.KEY WORDS:sand casting,technolo gy analysis,techno logy design,Shell core fixture design目录前言 (1)第一章铸造工艺设计 (2)§1.1 零件概述 (2)§1.1.1 零件信息 (2)§1.1.2 技术要求 (2)§1.2 铸造工艺方案的确定 (3)§1.2.1 造型、造芯方法及铸型种类的确定 (3)§1.2.2 浇注位置和分型面的确定 (3)§1.2.3 砂箱中铸件数目的确定 (6)§1.3工艺参数的选择 (7)§1.3.1 铸造收缩率 (7)§1.3.2 机械加工余量、铸件的尺寸和重量偏差 (7)§1.3.3 拔模斜度的确定 (8)§1.3.4 铸造圆角的确定 (8)§1.3.5 最小铸出口及槽 (8)§1.4 浇注系统的设计 (8)§1.4.1 浇注系统的概述 (8)§1.4.2 浇注系统类型的选择 (9)§1.4.3 浇注系统的设计与计算 (10)§1.4.4 出气孔的设计 (13)§1.5 砂芯的设计 (13)§1.5.1 砂芯的概述 (13)§1.5.2 砂芯数量的确定 (14)§1.5.3 芯头的设计 (14)§1.5.4 壳芯的制备 (15)§1.6 冒口及冷铁的设计 (15)§1.6.1 冒口的设计 (15)§1.6.2 冷铁的设计 (16)第二章铸造工艺装备设计 (17)§2.1 模板 (17)§2.1.1 模样的设计 (17)§2.1.2 模底板的设计 (17)§2.2 壳芯工装设计 (18)§2.2.1 壳芯的概述 (18)§2.2.2 壳芯工艺 (18)§2.2.3 壳芯盒的材料 (20)§2.2.4 壳芯工装设计 (20)结论 (25)参考文献 (26)致谢 (27)前言近年来,能源,环境和安全问题受到普遍关注,汽车行业尤为突出。

铸造工艺课程设计说明书

锻造工艺课程设计说明书目录1序言3本设计的意义3本设计的目的3本设计的意义3本设计的技术要求 4本课题的发显现状 4本事域存在的问题 4本设计的指导思想 5本设计拟解决的重点问题52设计方案5部件的材质剖析6支座工艺设计的内容和要求7造型造芯方法的选择9浇注地点的选择与分型面的选择9浇注地点的选择9分型面确实定11砂箱中铸件数量确实定133设计说明14工艺设计参数确立14最小铸出的孔和槽14铸件的尺寸公差15机械加工余量16锻造缩短率16起模斜度17浇注温度和冷却时间18砂芯设计18芯头的设计19砂芯的定位构造19芯骨设计20砂芯的排气20浇注系统及冒口,冷铁,出气孔的设计20 浇注系统的种类和应用范围20确立内浇道在铸件上的地点、数量、金属引入方向20决定直浇道的地点和高度 21计算内浇道截面积21计算横浇道截面积22计算直浇道截面积23冒口的设计234锻造工艺装备设计24模样的设计24模样资料的采纳24金属模样尺寸确实定25壁厚与增强筋的设计25金属模样的技术要求25金属模样的生产方法25模板的设计25模底板资料的采纳26模底板尺寸确立26模底板与砂箱的定位26芯盒的设计26芯盒的种类和材质26芯盒的构造设计26砂箱的设计26砂箱的材质及尺寸265结论错误!不决义书签。

道谢错误!不决义书签。

参照文件281前言本设计的意义机械制造工艺学课程设计是在我们学完了大学的所有基础课、技术基础课以及大部分专业课以后进行的.这是我们在进行毕业设计以前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实质的训练,所以,它在我们四年的大学生活中据有重要的地位。

本设计的目的锻造工艺课程设计是学完了锻造工艺基础课程后,对锻造工艺过程进一步认识的练习惯的教课环节,是学习深入与升华的重要过程,是对学生综合素质与工程实践的能力培育应在指导教师指导下独立达成一项给定的设计任务,编写切合要求的设计说明书,并正确绘制相关图表。

铸造工艺设计

铸造工艺设计一、什么是铸造工艺设计铸造车间的任务是生产合格铸件。

一般情况下,生产一个铸件,要经过很多道工序才能完成。

这些是互相关联的,又涉及到铸件材料、性质、形状及尺寸等工作过程,称为铸造生产工艺过程。

对某一个铸件,编制出铸造生产工艺过程的技术文件,就是铸造工艺设计。

这些技术文件,使用文字,表格或图形表示工艺过程,作为生产的依据和经验的总结,也是技术准备工作和生产进度计划的依据。

因此,这样的铸造工艺设计文件,也叫做工艺规程。

二、设计依据在编制工艺规程之前,必须周密调查工厂和车间的生产条件,了解生产任务和要求,这些是设计的出发点,也是设计依据。

(一)生产任务和要求方面(1)审查铸造零件图纸。

零件图必须清晰无误,有完整尺寸和各种标记。

认为有你需要进行修改时,必须与设计单位或订货单位共同研究,已修改后的图纸作为设计依据。

(2)零件的技术要求。

例如金属材料牌号、金相组织要求,机械性能要求,铸件大小、重量及允许的偏差,以及是否做水压试验,零件在机械上的工作条件等。

在以后的工艺设计中必须采取相应措施,满足技术要求。

(3)产品数量及生产期限。

产品数量的多少,是工艺设计的重要依据。

可分为三种类型:1、大量生产这一类型的特点是,使用专用设备和装备。

2、成批生产这一类型的特点是,使用较多的通用设备和装备。

3、单件生产:制造一个或数个一般产品,在单件生产情况下,使用的设备和装备可以简单些。

了解铸件生产期限,生产期限是指交付日期,对临时急需件,则要考虑工艺装备制造时间的长短是否能满足要求,这种情况下,应尽可能简化工艺过程和工艺装备。

(二)车间生产条件方面(1)车间设备情况:车间运输起重设备能力,熔化炉每小时生产量,造型和造芯机种类及机械化程度,作业面积大小,厂房高度和大门尺寸等。

(2)车间现有原材料应用情况。

(3)车间工人师傅技术水平和生产经验。

(4)模样等工艺装备制造车间的加工能力和生产经验。

三、铸造工艺设计内容在不同的生产条件下,工艺设计的内容是不相同的。

铸造车间设计

2012.2

铸造车间设计 宁波 铸造

2012.2

铸造车间设计

宁波隆兴铸业

2012.2

铸造车间设计

铸钢件生产工艺过程

注:如为熔模铸造,则上半部分为型壳的制造过程。

2012.2

1-5

铸造车间设计 宁波隆兴铸业 精密铸造车间

宁波隆兴铸业致力于 生产碳钢、低合金钢 系列材料的精密铸钢 件及成品件,采用先 进的水玻璃失蜡铸造 工艺,是国内一个熔 模铸造的大型的规模 化专业生产基地,集 精密铸造厂和机械加 工厂,年可生产精密 铸件及各类精铸成品 件15000多吨,主要 出口欧美日本等许多 国家。

3、资源情况、建设条件、协作关系的初步分析; 4、投资估算和资金筹措设想; 5、项目大体进度安排; 6、经济效益和社会效益的初步评价。

2012.2

铸造车间设计

可行性研究报告

预见性、公正性、可靠性、科学性

1 定义: 是通过对项目的主要内容和配套条件,如市场需 求、资源供应、建设规模、工艺路线、设备选型 、环境影响、资金筹措、盈利能力等,从技术 、 经济、工程等方面进行调查研究和分析比较,并 对项目建成以后可能取得的财务、经济效益及社 会影响进行预测,从而提出该项目是否值得投资 和如何进行建设的咨询意见,为项目决策提供依 据的一种综合性的分析方法。

铸造车间设计 Design of Foundry shop

第一章 前言 第二章 熔炼工部 第三章 造型/制芯工部 第四章 清理工部 第五章 铸造车间平面设计

2009.

铸造车间设计 第0章 前言

车间设计基础知识

铸造车间的构成

学习本课程的目的 铸造车间的平面布置 设备选型

2012.2

铸造车间设计

张家港 铸造

《铸造工艺》课程设计说明书

目录1绪言················································2铸造工艺设计···············2.1铸件结构的铸造工艺性·········2. 2铸造工艺方案的确定·················2.3参数的选择工艺2. 4砂芯设计2. 5浇注系统设计·············3铸造的工艺装备设计······3. 1模样设计·······3. 2模底板的设计·······················3. 3模样在模底板上的装配············4结束语·······参考文献1绪言我本次课程设计的任务是对灰铸铁支承座进行铸造工艺及工装设计。

2.2 铸造工艺设计

重点内容: 灰 口 铸 铁

特点

石墨化

生产工艺

华中农业大学工学院 ·金属工艺学

2.2.1 常用合金铸件的生产

(1)铸铁件的生产

灰口铸铁:可以看成是在钢的基体上分布着不同形态的石 墨。而石墨的形态、大小和分布直接影响着铸铁的性能。 根据铸铁中石墨形态的不同,灰口铸铁可以分为: 灰铸铁:石墨呈片状 球墨铸铁:石墨呈球状 可锻铸铁:石墨呈团絮状 蠕墨铸铁:石墨呈蠕虫状

工艺处理:熔炼设备有坩埚炉、反射炉、电弧炉和感应炉 。 为减缓铝合金的氧化和吸气,必须采用熔剂保护,如熔化时加入 KCl、 NaCl等盐类作为熔剂,将铝液覆盖,与炉气隔离进行熔炼;为了排出吸 入的气体,在熔炼后期要进行去气精炼;为了改善铝硅合金的力学性能, 需要进行变质处理,以细化共晶硅或过共晶硅。

2.2.2 铸造工艺设计(造型方法选择)

假箱造型 利用特制的假箱或型板进行造型,自然形成曲面分型。 可免去挖砂操作,造型方便。

华中农业大学工学院 ·金属工艺学

2.2.2 铸造工艺设计(造型方法选择)

三箱造型

华中农业大学工学院 ·金属工艺学

2.2.2 铸造工艺设计(造型方法选择)

活块造形:当零件侧面有小的 凸起部分时,造型后将影响模 样的取出。故模样制造时可将 这部分做成活块,用销钉或燕 尾槽的形式镶在模样上,这种 造型方法称为活块造型。活块 造型如图所示。 刮板造型:是利用和零件

工艺特点:铸造铝合金熔点低,流动性好,故可铸形状复杂的薄壁铸件。 铝合金导热快、易氧化和吸气,对浇注系统的要求是:充填时间短、铝液 流动平稳,撇渣能力强,常采用开放式浇注系统,并多开内浇口,直浇口 常用蛇形或鹅颈形等特殊形状 。 华中农业大学工学院 ·金属工艺学

(3)铜、铝合金铸件的生产

铸造工艺设计 2

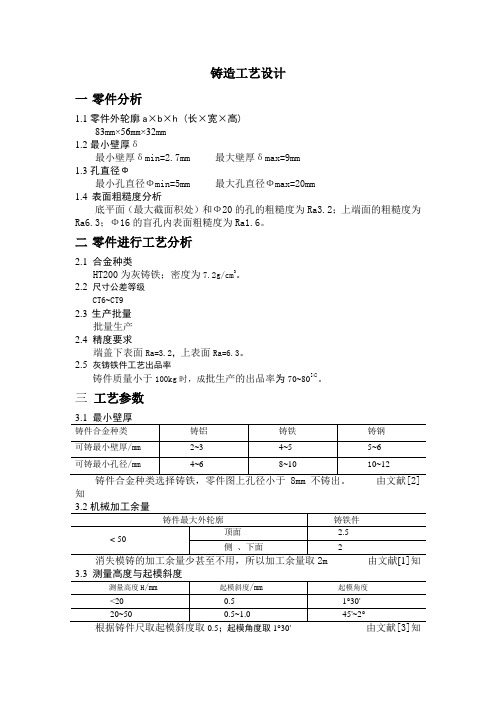

铸造工艺设计一零件分析1.1零件外轮廓a×b×h (长×宽×高)83mm×56mm×32mm1.2最小壁厚δ最小壁厚δmin=2.7mm 最大壁厚δmax=9mm1.3孔直径Ф最小孔直径Фmin=5mm 最大孔直径Фmax=20mm1.4表面粗糙度分析底平面(最大截面积处)和Ф20的孔的粗糙度为Ra3.2;上端面的粗糙度为Ra6.3;Ф16的盲孔内表面粗糙度为Ra1.6。

二零件进行工艺分析2.1合金种类HT200为灰铸铁;密度为7.2g/cm3。

2.2 尺寸公差等级CT6~CT9 2.3生产批量批量生产2.4精度要求端盖下表面Ra=3.2,上表面Ra=6.3。

2.5灰铸铁件工艺出品率铸件质量小于100kg时,成批生产的出品率为70~80[4]。

三工艺参数3.1最小壁厚铸件合金种类铸铝铸铁铸钢可铸最小壁厚/mm 2~34~55~6可铸最小孔径/mm 4~68~10 10~12铸件合金种类选择铸铁,零件图上孔径小于8mm不铸出。

由文献[2]知3.2机械加工余量铸件最大外轮廓铸铁件< 50顶面 2.5侧、下面 2消失模铸的加工余量少甚至不用,所以加工余量取2m 由文献[1]知3.3测量高度与起模斜度测量高度H/mm起模斜度/mm起模角度<20 0.5 1°30'20~50 0.5~1.0 45'~2°根据铸件尺取起模斜度取0.5;起模角度取1°30'由文献[3]知3.4浇注温度浇注温度低,金属液的流动性差,易使铸件形产生冷隔和浇不足等缺陷;高的浇注温度有利改善铸件的质量,但是浇注温度超过1400℃时,虽然铸铁件表面的皱皮大有改善。

但是会增大金属液的收缩和含气量,以及使金属液对金属的热作用增强,易使铸件产生缩孔、缩松、气孔和粘砂缺陷。

推荐铸铁件的浇注温度比普通铸造法提高20~80℃[2]。

铸造车间设计

(二)铸造车间◆任务和生产纲领承担年产2万吨风电及工程机械零部件的铸件生产任务。

◆设计原则和主要工艺说明1.产品生产性质、特点本车间属批量生产。

最大铸件为30吨,材料为球铁。

2.主要工艺说明及设备选用原则树脂自硬砂工艺是国际二十世纪八、九十年代以来的最新铸造先进工艺之一,采用树脂砂工艺生产的铸件,表面光洁度好(可以达到Ra12.5-25),尺寸精确(可以达到CT7-9级),生产效率可比粘土砂工艺提高一倍以上,旧砂回用率可达95%以上,改善了铸造车间的工人作业环境,特别适合单件小批量铸件的生产,该工艺技术的先进性和优越性已为广大铸造工作者所共识。

在树脂砂工艺中,尤以呋喃树脂砂工艺和碱酚醛树脂砂工艺使用最为广泛。

采用呋喃树脂砂工艺生产铸件,成本较低。

特选定树脂自硬砂工艺为主要的生产工艺。

a. 熔炼设备熔炼采用12、15t 中频电炉两套(配用电源总功率10000kW。

考虑浇注大件铸件的可行性)b. 混砂造型车间新增60t/h遥控升降式树脂砂混砂机1台,40t/h的树脂砂混砂机2台,10t/h的树脂砂混砂机1台。

c. 落砂机和砂再生采用二套20t落砂和二套20t/h砂处理设备。

落砂机的承载能力为20t,落砂机为采用振动电机进行落砂的新型落砂机。

再生系统为20-30t/h,由两套20t/h和30t/h的再生系统并联组成,主要由以下几大功能设备组成:振动破碎再生机+二级强力再生机+风选机+砂温调节器+PLC电气控制系统。

整套砂处理系统为强力硬再生技术,旧砂再生回用率可达95%以上。

该套系统消化吸收国外先进技术后研制开发的,目前已在国内外二百余家企业使用,用户反映良好,已成为中国知名品牌。

(三)清理车间◆任务和生产纲领清理车间将承担铸件的清理工作。

◆设计原则和主要工艺说明1.产品生产性质、特点本车间属批量生产。

最大件为机床底座。

2.设备选用原则本清理车间主要解决树脂砂车间生产的铸件清理。

新增台车式抛丸清理室(30t、50t各1台)、8-10t吊钩式抛丸清理机3台,新增1座40m3煤气发生炉。

铸造工艺设计说明书

铸造工艺设计说明书一、铸造工艺设计的目的和意义铸造是将液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法。

铸造工艺设计则是根据零件的结构特点、技术要求、生产批量等因素,确定铸造方法、铸型分型面、浇注系统、冒口和冷铁等工艺参数,以保证获得高质量的铸件,并提高生产效率、降低成本。

良好的铸造工艺设计具有重要意义。

首先,它能够保证铸件的质量,减少铸造缺陷的产生,如气孔、缩孔、夹渣等。

其次,合理的工艺设计可以提高生产效率,降低生产成本,缩短生产周期。

此外,还能为后续的机械加工提供良好的基础,减少加工余量,提高材料利用率。

二、零件分析1、零件结构对需要铸造的零件进行结构分析,包括形状、尺寸、壁厚均匀性等。

例如,形状复杂的零件可能需要采用复杂的分型面和浇注系统;壁厚不均匀的零件容易产生缩孔、缩松等缺陷,需要合理设置冒口和冷铁。

2、技术要求明确零件的技术要求,如材质、力学性能、表面质量等。

不同的材质和性能要求会影响铸造工艺的选择和参数的确定。

3、生产批量生产批量的大小直接影响铸造方法的选择。

大批量生产时,通常采用金属型铸造、压力铸造等高效率的铸造方法;小批量生产则多采用砂型铸造。

三、铸造方法的选择1、砂型铸造砂型铸造是应用最广泛的铸造方法,其优点是成本低、适应性强,可生产各种形状和尺寸的铸件。

但砂型铸造的生产效率较低,铸件的表面质量相对较差。

2、金属型铸造金属型铸造的生产效率高,铸件的精度和表面质量好,但模具成本高,适用于大批量生产形状简单、尺寸较小的铸件。

3、压力铸造压力铸造能生产出形状复杂、薄壁的高精度铸件,但设备投资大,主要用于生产大批量的有色金属铸件。

4、熔模铸造熔模铸造适用于生产形状复杂、精度要求高、难以机械加工的小型零件。

根据零件的结构、技术要求和生产批量,综合考虑选择合适的铸造方法。

四、铸型分型面的选择分型面的选择直接影响铸型的制造、造型操作的难易程度以及铸件的质量。

铸造车间工艺设计-初步设计-第二卷-第二册

厂初步设计第二卷第二册铸造车间工艺部分主任工程师:审核(室主任):审查(组长):校对人:设计负责人:设计人:机械电子工业部设计研究院年月目录1 设计依据 (1)2 车间现状(新建厂略) (1)3 车间任务和生产纲领 (1)4 工作制度和年时基数 (2)5 设计原则和主要工艺说明 (2)6 设备 (2)7 人员和劳动量 (7)8 车间组成和面积 (8)9 材料消耗 (9)10 物料运输 (9)11 节能与能耗 (9)12 职业安全卫生、环境保护 (10)13 工艺概算 (11)14 主要数据和技术经济指标 (12)15 存在问题及建议 (12)附表:1 铸件明细表2 造型任务明显表3 制芯任务明细表4 清理任务明细表5 压铸件任务明细表6 熔模精密铸造件任务明细表7 人员明细表8 设备明细表(可分工艺部分及机械化运输部分附图:铸造车间工艺、机械化平面布置图及剖面图图号:1 设计依据1.1 建设单位提供的产品资料及工艺资料、如产品图、工艺文件、工时定额、材料消耗定额等,并说明名称、来源、编制时间等。

1.2 现场原始资料(新建厂略),如设备清单、车间工艺平面布置图及剖面图、厂房建筑图等。

1.3 有关协议、文件、技术规定等。

1.4 其它。

2 车间现状(新建厂略)2.1 以往设计概况。

2.2 原有车间生产主要产品的型号、名称和数量,铸件的品种数和年产量,生产性质,工艺水平及工艺特点,铸件质量状况,车间现有生产能力等。

2.3 原有车间在总图中的位置,厂房建筑、结构形式。

面积、跨度、高度、允许最大起重量,原预留发展情况等。

2.4 原有车间的主要设备,人员分类及数量等。

2.5 原有车间职业安全卫生、环境保护方面的情况。

2.6 原有车间能源利用及耗量情况。

2,7 原有车间的主要薄弱环节和存在问题。

3 车间任务和生产纲领3.1 车间任务说明本车间承担任务的内容(如包括铸钢、有色、精铸及铸件底漆、粗加工等)、范围和铸件的质量等级。

铸造车间设计

2012.2

铸造车间设计

生产纲领具体编制方法

2012.2

铸造车间设计

2012.2

铸造车间设计

2012.2

铸造车间设计

§6 车间组成、工作制度和年时基数

一 车间组成

生产工部 辅助工部 仓库 车间办公室和生活间

2012.2

铸造车间设计

生产工部

1 熔炼工部 2 造型工部 3 制芯工部 4 型、芯制备工部 5 清理工部 6 砂处理工部

2012.2

铸造车间设计

感应电炉及其技术规格

感应电炉按结构分,有坩埚式(通常称为无芯感应 电炉)和沟槽式(通常称为有芯感应电炉)两大类。 坩埚式按频率分,有工频和中频。

在铸造领域,感应电炉有三种用途:熔化、保温和 浇注。因此,按用途又有熔化炉、保温炉和浇注炉 之分。

工频坩埚式感应电炉主要用于铸铁和有色金属的熔炼。

2012.2

铸造车间设计 市场分析

市场分析在可行性研究中的重要地位在于,任何一个 项目,其生产规模的确定、技术的选择、投资估算甚至厂 址的选择,都必须在对市场需求情况有了充分了解以后才 能决定。而且市场分析的结果,还可以决定产品的价格、 销售收入,求和发展前景:项目产品市场调查/产品市 场预测 成本分析 生产纲领和拟建经济规模的确定、技术分析比较

2012.2

铸造车间设计

二 铸造车间经济规模 适度经济规模:在一定的技术条件下,通过生产 力诸要素的优化组合,从而使某一产品获得最佳 经济效应的生产规模。 起始规模 适度规模 最佳规模

2012.2

铸造车间设计

适度经济规模的确定指标 (1)大批量生产的铸造车间:造型线生产能力的 充分发挥 (2) 单件、小规模生产车间:以旧砂再生能力和 熔炼设备生产能力充分发挥

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

厂初步设计第二卷第二册铸造车间工艺部分主任工程师:审核(室主任):审查(组长):校对人:设计负责人:设计人:机械电子工业部设计研究院年月目录1 设计依据 (1)2 车间现状(新建厂略) (1)3 车间任务和生产纲领 (1)4 工作制度和年时基数 (2)5 设计原则和主要工艺说明 (3)6 设备 (3)7 人员和劳动量 (13)8 车间组成和面积 (14)9 材料消耗 (16)10 物料运输 (16)11 节能及能耗...................................... 错误!未定义书签。

12 职业安全卫生、环境保护 (19)13 工艺概算 (20)14 主要数据和技术经济指标 (21)15 存在问题及建议 (21)附表:1 铸件明细表2 造型任务明显表3 制芯任务明细表4 清理任务明细表5 压铸件任务明细表6 熔模精密铸造件任务明细表7 人员明细表8 设备明细表(可分工艺部分及机械化运输部分附图:铸造车间工艺、机械化平面布置图及剖面图图号:1 设计依据1.1 建设单位提供的产品资料及工艺资料、如产品图、工艺文件、工时定额、材料消耗定额等,并说明名称、来源、编制时间等。

1.2 现场原始资料(新建厂略),如设备清单、车间工艺平面布置图及剖面图、厂房建筑图等。

1.3 有关协议、文件、技术规定等。

1.4 其它。

2 车间现状(新建厂略)2.1 以往设计概况。

2.2 原有车间生产主要产品的型号、名称和数量,铸件的品种数和年产量,生产性质,工艺水平及工艺特点,铸件质量状况,车间现有生产能力等。

2.3 原有车间在总图中的位置,厂房建筑、结构形式。

面积、跨度、高度、允许最大起重量,原预留发展情况等。

2.4 原有车间的主要设备,人员分类及数量等。

2.5 原有车间职业安全卫生、环境保护方面的情况。

2.6 原有车间能源利用及耗量情况。

2,7 原有车间的主要薄弱环节和存在问题。

3 车间任务和生产纲领3.1 车间任务说明本车间承担任务的内容(如包括铸钢、有色、精铸及铸件底漆、粗加工等)、范围和铸件的质量等级。

3.2 生产纲领列出生产纲领表,表中应分别按产品、自用件(本厂自用工具、机修零件等)、外协文件列出。

对大批大量生产的产品,生产纲领表1-1,成批、小批、单件生产的产品可按表1-2。

若采用折合纲领,需说明所选用的代表产品型号、名称及折合系数等。

本车间生产的产品铸件详见附表1铸件明细表。

3.3 生产性质表1-2 生产纲领表产品及生产性质有所增减。

说明本车间属成批、小批、单件还是大批大量生产。

3.4 产品特点 说明生产产品的主要技术要求。

列表说明产品中主要件、最大件、最重件的名称、牌号、重量和外形尺寸,以及铸件按重量分级的情况。

3.5 生产协作 列表或用文字说明本车间及其他车间或及外厂的工序协作任务和内容。

格式见表2. 4 工作制度和年时基数表2 生产协作表说明全年工作日数。

说明车间各部门或各工部(工段)的工作班制。

列表说明各类设备、工作位置和工人的年时基数,格式见表3。

5 设计原则和主要工艺说明5.1 设计原则5.1.1 专业化协作及车间、工段分工的原则。

5.1.2 生产方式、生产组织形式的确定。

5.1.3 主要、典型零件关键工艺、设备及试验检测手段的确定。

新工艺、新技术的采用,包括引进技术和设备,并及国内、国际水平相比较。

5.1.4 生产过程机械化、自动规划程度的确定。

5.1.6 车间主要原材料来源和燃料、能源的选用原则。

5.1.7 生产发展及相应的工艺调整原则。

5.1.8 其它。

5.2 主要工艺说明说明主要、典型铸件的工艺过程和工艺特点。

说明车间各部分的工艺流程及保证和组件质量的主要措施。

结合工艺流程说明机械化运输所采用的设备及其能力。

对各辅助部门应说明其所在位置、任务和工艺过程、主要设备的确定。

对各仓库应分别说明其任务、位置、物料处理、贮存的工艺过程。

6 设备 6.1 说明设备的确定方法。

车间不列。

6.2 设备计算列出主要工艺设备计算表,表中应包括有关设计数据、设备生产率、计算台数、采用台数及设备负荷率。

对于成批、大批、大量生产的车间,设备计算一般可参照表4~表13;对于单件、小批生产的车间,或按实际情况,设备计6.2.1造型工部设备计算造型机及铸型输送机的计算分别见表4、表5及表6.6.2.2 熔化工部设备计算金属熔化平衡表、熔化炉计算表、金属炉料配比及年用量表的格式分别见表7、表8、表9。

6.2.3 砂芯工部设备计算制芯设备计算表格式见表10,砂型、砂芯烘炉计算表见表11、表12、表13。

算。

③“最大”或“最小”按线内所有造型机的最大生产能力计算。

炉、工作位置以及砂芯贮存和运输设备可根据需要列表计算。

6.2.4 砂处理工部设备计算 首先应根据附表2 造型任务明细表和附表3 制芯任务明砂的消耗量及其各组分的需要量,格式见表14.根据型、芯砂消耗量计算混砂设备,格式见表15。

6.2.5 清理工部设备计算清理设备计算表、铸件热处理炉计算表的格式分别见表16及表17。

清理设备全年纲领数见附表4 清理任务明细表。

车间或按实际情况,其设备计算可采用表18。

6.2.7 仓库计算炉料库和造型材料库计算表的格式见表19。

6.2.8 特种铸造设备计算可参照本章有关表格。

压铸及熔模精密铸造任务明细表分别见附表5和附表6。

本车间设备详见附表8 设6.3 工艺、机械化运输设备汇总表格式见表20。

6.4 需作单项技术论证的设备、仪器,其论证文件作为附件附后。

6.5 工艺辅助设施 视需要对本车间工艺装备情况加以说明,如砂箱、型板、芯盒等。

仪②可只列出所需要的设备类别,也可对其中某一类或几类进行扩展。

7 人员和劳动量7.1 劳动量车间总劳动量工时每吨合格铸件的劳动量工时每台产品的劳动量工时7.2 说明各类人员数量的确定方法,列出车间人员表,格式见表21。

必要时列出人员明细表,格式见附表7。

员,如食堂、哺乳室、卫生保健等人员(车间的勤杂工算是辅助工人、不算服务人员)。

8 车间组成和面积8.1 说明车间在总图中的位置及其四邻。

8.2 说明车间各部门的划分和组成情况,列出车间组成和面积表,格式见表22。

表22 车间组成和面积计算。

8.3 说明厂房建设、结构形式,跨度、长度、面积、吊车轨顶标高、星架下弦标高以及吊车名称及起重量等。

8.4 对于改扩建车间应说明对原有厂房的利用或改建、接建情况。

车间平面布置情况详见附图铸造车间工艺、机械化平面布置图及剖面图图号。

9 材料消耗列表说明主要原材料及辅助材料的10 物料运输10.1 出人车间的物料种类和运输量,列出年运输量表,格式见表24。

10.2 车间内部运输说明车间内部物料及半成品的贮存和运输方式及主要起重运输设备的选用。

若有机械化运输系统,须说明该系统的设计原则,画出流程图。

列出说明机械化运输系统主要设备的计算。

机械化运输系统的设备明细表见附表8。

表23材料消耗量表表24 年运输量表11 节能及能耗11.1 节能11.1.1 节能措施说明车间在专业化协作,采用合理用能的新技术、新工艺、新材料、新设备以及在能源选用、余热回收、能源综合利用等方面所采取的具体措施。

11.1.2节能效果叙述节约各种能源的数量及其经济效益。

表25 能耗表11.2 能耗列表说明本车间所需各种能源的消耗量。

格式见表25。

12 职业安全卫生、环境保护概要说明本车间在下列职业安全、卫生和环保等方面的原始情况、存在问题及所采取的措施。

12.1 防火防爆说明有火灾和爆炸危险的设备和工作地,在工艺平面布置(间距、通道、安全出口等)及设备选用方面的考虑;所采取的安全措施。

12.2 防机械伤害说明车间在工艺平面布置上对设备布置、安全通道的设置、人流货流的交叉等方面防止机械伤害的考虑;在产生机械伤害危险性较大的设备(如起重设备、离心机、混砂机、机械化运输系统等)在运行和检修时所采取的防护、保险、控制、报警、监测、防止紧急事故等措施;对工艺过程中容易引起金属液、弹丸等喷溅伤害的设备及部件所采取的防护措施。

12.3 说明在生产部位的沟、坑、池、平台等处设置的盖板、扶梯、栏杆、照明等安全措施。

12.4 防尘、防毒、防腐蚀防尘、防毒:说明产生尘、毒污染的设备和部位,污染物的名称、原始散发量及起始浓度;在工艺和设备选用,提高机械化、自动化程度方面的考虑及所采取的通风、除尘、密闭、隔离等措施。

防腐蚀:说明所使用腐蚀品类别、数量;防泄漏及安全贮运、使用等措施。

防腐蚀:说明污染物的浓度、排放量、排放方式;治理要求及措施。

废弃物:说明名称、数量;处置要求及措施。

12.5 防噪声、防振动说明本车间的主要噪声源、噪声级,振动源、振动加速度级;在工艺、设备选用、平面布置等方面的考虑;所采取的吸声、隔声、消声、减振、隔振及对操作工人所采取的个人防护等措施。

12.6 防暑降温说明高温作业区的防暑降温措施。

车间严冬的防寒措施。

12.7 其他说明车间辅助卫生用室设置情况,如工人休息室、浴室、更衣室等。

情况,格式见表26。

13 工艺概算列表说明工艺、机械化概算表26 工艺、机械化概算表专用砂箱和大型模具费,其他砂箱、模具费由经济专业统一考虑。

14 主要数据和技术经济指标 14.1 列表说明主要数据和技术经济指标,格式见表27。

14.2 及类似厂的类似车间或及本车间改造前的数据、指标进行比较;并加以分析说明。

15 存在问题及建议15.1 说明设计中存在的主要问题,并对解决方法提出建议。

15.2 叙述本车间的生产潜力及发展的可能性。

15.3 其他需说明的问题。

注:表中数据、指标可视项目具体情况增减。

附件8 设备明细表工部(工段)图号厂车间注:①电力安装容量为“千伏安”者,请在数字后面写上“kVA”。

②原有设备价格以“()”括入。

③引进设备价格外币数可写在“备注”栏内。