道化学火灾(原始计算)(精选.)

火灾、爆炸事故后果模拟计算

火灾、爆炸事故后果模拟计算在化工生产中,火灾、爆炸和中毒事故不但影响生产的正常运行,而且对人员有较大的身体危害,导致人员的伤亡。

本文运用地面火灾、蒸气云爆炸和中毒的三种数学模型,对年产2万吨顺酐装置的原料库来进行分析,分析各种事故对人员可能造成的危害,借以帮助企业在生产中采取相应的措施。

事故后果分析是危险源危险性分析的一个主要组成部分,其目的在于定量描述一个可能发生的重大事故对工厂、对厂内人员、厂外居民甚至对环境造成危害的严重程度。

一、苯储罐泄漏池火灾后果分析苯系易燃液体,在苯贮罐区苯泄漏后遇到点火源就会被点燃而着火燃烧。

由于贮罐区设有防火堤,苯泄漏后积聚在防火堤之内,它被点燃后的燃烧方式为池火。

模拟有关数据参数如下。

苯储罐区有两台800m3、两台500m3的苯储罐,苯储罐单罐直径10.5m,每两台罐为一组,贮罐区防火堤尺寸为33×16 m,模拟液池半径为18.3m;苯储罐单台最大贮存量600t,泄漏量为15%时,足以在防火堤内形成液池;周围环境温度设为25℃;(1)燃烧速度当液池中的可燃液体的沸点高于周围环境温度时,液体表面上单位面积的燃烧速度dm/dt为:………(公式F5-1)0.001H cdm/dt =C P(T b-T0)+H式中dm/dt~单位表面积的燃烧速度,kg/m2.sH c~液体燃烧热,J/kg。

苯H c=41792344J/kg。

C P~液体的定压比热容,J/kg.K。

苯C P=1729 J/kg.K。

T b~液体的沸点,K b=353.1K。

T0~环境温度,环境温度为25℃,K。

= 298K。

H~液体的气化热,J/kg。

苯H=428325J/kg。

(25℃)计算:dm/dt=0.001×41792344/﹝1729(353.1-298)+428325﹞=0.0798 kg/m2.s(2)火焰高度模拟液池为园池,半径为18.3m,其火焰高度可按下式计算:dm/dth=84r﹝﹞0.61………(公式F5-2)ρ0(2gr)1/2式中h~火焰高度,m;r~液池半径,m;取r=18.3mρ0~周围空气密度,kg/m3;取ρ0=1.185kg/m3(25℃)g~重力加速度,9.8m/s2;dm/dt~单位表面积的燃烧速度,己知0.0798kg/m2.s计算:h=84×18.3×{0.0798/[1.185×(2×9.8×18.3)1/2]}0.61=49.3m(3)热辐射通量当液池燃烧时放出的总热辐射通量为:Q=(兀r2+2兀rh)dm/dt·η·H c/﹝72(dm/dt)0.6+1﹞…(公式F5-3)Q~总热辐射通量,W;η~效率因子,可取0.13~0.35。

道化学火灾

道化学火灾、爆炸指数评价法1 目的美国道化学公司自1964年开发“火灾、爆炸危险指数评价法”(第一版)以来,历经29年,不断修改完善;在1993年推出了第七版,以已往的事故统计资料及物质的潜在能量和现行安全措施为依据,定量地对工艺装置及所含物料的实际潜在火灾、爆炸和反应危险性行分析评价,可以说更趋完善、更趋成熟。

其目的是:(1)量化潜在火灾、爆炸和反应性事故的预期损失;(2)确定可能引起事故发生或使事故扩大的装置;(3)向有关部门通报潜在的火灾、爆炸危险性;(4)使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径。

2 评价计算程序评价计算程序如下:火灾、爆炸危险指数评价法风险分析计算程序如图1所示。

图1 风险分析计算程序3 火灾、爆炸危险指数及补偿系数火灾、爆炸危险指数及补偿系数见表1、表2、表3及表4。

表1 火灾、爆炸指数(F&EI)表4 DOW方法计算说明4.1 选择工艺单元确定评价单元:进行危险指数评价的第一步是确定评价单元,单元是装置的一个独立部分,与其他部分保持一定的距离,或用防火墙。

定义:工艺单元——工艺装置的任一主要单元。

生产单元——包括化学工艺、机械加工、仓库、包装线等在内的整个生产设施。

恰当工艺单元——在计算火灾、爆炸危险指数时,只评价从预防损失角度考虑对工艺有影响的工艺单元,简称工艺单元。

选择恰当工艺单元的重要参数有下列6个。

一般,参数值越大,则该工艺单元就越需要评价。

(1)潜在化学能(物质系数);(2)工艺单元中危险物质的数量;(3)资金密度(每平方米美元数);(4)操作压力和操作温度;(5)导致火灾、爆炸事故的历史资料;(6)对装置起关键作用的单元。

选择恰当工艺单元时,还应注意以下几个要点:(1)由于火灾、爆炸危险指数体系是假定工艺单元中所处理的易燃、可燃或化学活性物质的最低量为2268kg或2.27m3,因此,若单元内物料量较少,则评价结果就有可能被夸大。

道化学火灾、爆炸危险评价法

道化学火灾爆炸指数危险评价法的评价程序如下图

焦化厂危险化学品生产及贮存情况

焦化厂利用炼焦过程中产生的煤气生产粗0多种,合计年产量达5万t 。

4

评价方法的运用

在生产的多种危险化学品中,粗苯储存区储量较大,物质系数 较其它几种物质要高,主要危险性是火灾、爆炸事故,因此以粗苯 作为该单元评价的重点。

评价结果

综合安全管理,工艺、设备、设施及建筑安全因素,环境安全条件的 安全现状分析及主要危险物质的道化学分析,评价结果如下: 1)由于火灾、爆炸指数的结果F&EI为119.52,按其危险等级判定法判 定,贮存区的固有危险性等级为中等。灾害基本最大财产损失为灾害 区域原值的72%,经安全措施修正后,若发生事故,则实际财 产最大损失为灾害区域原值的53%。当考虑了安全措施,给予补偿后, 则固有危险性指标降低74.2%。 2) 贮存区固有危险系数虽为中等,但若发生事故,财产的损失是相当 大的。由于粗苯、酚油及萘等都具有易燃、易爆性,储存区属于重点 危险区域。 3) 该危险度评价结果是建立在各项安全预防措施和有效落实的基础 之上的,所以必须保证各项措施的切实实施,只有做到这一点,才能达 到评价的安全水平。

工艺单元危险系数的确定

一般工艺危险系数F1:一般工艺危险系数由基本系数、物料的处 理和运输系数、封闭式结构单元系数、通道系数、排放和泄露控制 系数、腐蚀和磨损系数等组成,见表2。

工艺单元危险系数的确定

特殊工艺危险性系数F2:特殊工艺危险性系数F2由毒性系数、爆炸 极限范围内及附近的操作系数、压力释放系数、易燃物质和稳定物 质的数量系数等组成,见表3。

物质系数( MF)的确定

焦化厂危化品生产储存区主要物质有粗苯、酚油及工业萘。 粗苯是多种物质的混合物,主要成分是苯,取混合物组分最大的物质 系数作为混合物的物质系数。 由道化学公司火灾、爆炸危险指数评 价法( 第七版)附录查得苯的物质系数 MF 是 16 ,酚油及工业萘的 物质系数 MF 分别是14 、 16 ,因此生产贮存区单元的物质系数 MF 取16。

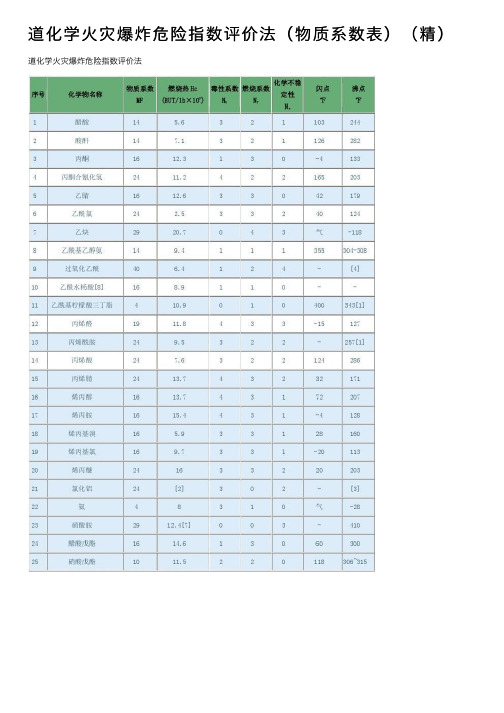

道化学火灾爆炸危险指数评价法物质系数表

道化学火灾爆炸危险指数评价法118DOWFROSI"*250 l -O 0 0 300[seta]-1D0WTHERM*4000 4 7.O 1 1 O252[se19 ta]120 DOWIHERM^A 4 15.52 1O 232 4951DOWTHERM*G 4 15.5 1 1 0 26655121 [seta]322[T122 DOWTHERM*HT 4 - 1 1 O 650oc]12DOWTERM*J 10 17.8 l 2 0 136[seta] 358 312DOWTHFEM^LF 4 16 1 1 0 240550〜4 5581DOWTHERM*Q 4 17.3 l 1 0 249[se51325 ta]1DOWTHERM*SR-1 14 7 1 1 0 232 325 2612DURSBAN* 14 19.8 1 2 1 81〜1107123-氯-1,2-环氧丙烷24 7.2 3 3 2 88 241 812乙烷21 20.4 1 4 O 气-128 91乙醇胺10 9.5 2 2 0 185 339 30131 醋酸乙酯16 lO.1 1 3 0 24 171132 丙烯酸乙酯24 11.O 2 3 2 48 2ll 1乙醇16 11.5 0 3 0 55 173 33134 乙胺21 16.3 3 4<062135 乙苯16 17.62370 27713苯甲酸乙酯 4 12.2 1 1 0 190 414 613溴乙烷 4 5.6 2 l 0 None 100 7138 乙基丁基胺16 17 3 364 232139 乙基丁基碳酸脂14 10.62 2 1 12227514丁酸乙酯16 12.2 O 3 O 75 248 01氯乙烷21 8.2 1 4 O -58 54 41142 氯甲酸乙酯16 5.2 3 3 1 6l 203143 乙烯24 20.81 42气-15514碳酸乙酯14 5.3 2 1 1 290 351 41乙二胺10 12.4 3 2 0 110 239 451l,2-二氯乙烷16 4.6 2 3 0 561846 1〜183147 乙二醇 4 7.31 1 0232 3871乙二醇二甲醚10 11.6 2 2 O 29 1744814乙二醇单醋酸酯 4 8.O O 1 O 215 3479150 氮丙啶29 13 4 3 3 12 135 151 环氧乙烷29 11.7 3 4 3 -4 5l1乙醚21 14.4 2 4 1 -49 94 52153 甲酸乙酯16 8.723-4 13012-乙基己醛14 16.2 2 2 1 112 325 54151,1-二氯乙烷16 4.5 2 3 0 2135~13 5 815 乙硫醇21 12.7 2 4 O <O 956157 硝酸乙酯40 6.423 4 501901乙氧基丙烷16 15.2 1 3 O <-4 147 58159 对-乙基甲苯10 17.7 3 2 O 887 324160 氟40 - 4O 气-30716氟(代)苯16 13.4 3 3 0 5 185116甲醛(无水气体)21 8 3 4 0 气-62甲醛,液体(37〜5163 6%) 10 3 2 0 140〜181 206~2121甲酸10 3.O 3 2 0 122 213 6416#1燃料油lO 18.7 O 2 O 100~162304~ 5 57416#2燃料油10 18.7 0 2 0 162〜2046167 #4燃料油1018.70 2 O142〜204-1#6燃料油10 18.7 0 2 0 150~270 68169 咲喃2l12.6141<3288 汽油100〜4170 16 18.8 1 3 0 -45 00171 甘油 4 6.91 1O 390 554172 乙醇腈14 7.61 1 1 --173 (正)庚烷1619.2132520917六氯丁二烯14 2.0 2 1 1417 六氯二苯醚14 5.5 2 l 1--180 氰化氢24 10.3 4 4 2 0 79 18 过氧化氢(40-614 [2] 2 0 1226〜1 0%) 23718硫化氢2l 6.5 4 4 0 气-76 2183羟胺29 3.22 0 3[4] 158 2-羟乙基丙烯酸酯184羟丙基丙烯酸酯24 8.9 2 1 2 214 4101羟丙基丙烯酸酯24 10.4 3 l 2 207 410 85186 异丁烷2119.414气1118异丁醇16 14.2 l 3 0 82 225 7188 异丁胺16 16.2 2315 15018异丁基氯16 11.4 2 3 O <70 156 919异戊烷2l 21 1 4 O <-60 82 0191 异戊间二烯24 18.9 2 4 2 -65 931异丙醇16 13.1 1 3 0 53 181 92193 异丙基乙炔24 - 2 4 2 <19 9219醋酸异丙醇16 11.2 l 3 0 34 194 419异丙胺21 15.5 3 4 0 -15 93 5196 异丙基氯21 10 2 4-26 951异丙醚16 15.6 2 3 l -28 156 9719 喷气式发动机燃料A10 21.7 0 2 0 110~150400 8 &A-1 ~550199 喷气式发动机燃料B16 21.71 3O -10〜30-煤油304〜200 10 18.7 0 2 0 100~162204 L0RSBAN*4E 14 3 l 2 l 85 165 2润滑油 4 19 0 1 0 300〜450 680 0520镁14 10.6 0 l l 2025 620马来酸酐14 5.9 3 1 1 215 395 7208 甲基丙烯酸24 9.3 3 2 2 171 325209 甲烷2l 21.514气-25821醋酸甲酯16 8.5 1 3 0 14 140 0211 甲基乙炔2420 242气-1021丙烯酸甲酯24 18.7 3 3 2 27 177 221甲醇16 8.6 1 3 0 52 147 32甲胺21 13.2 3 4 O 气21 1421甲基戊基甲酮lO 15.4 1 2 0 102 302 521硼酸甲酯16 2 3 l <80 156 62碳酸二甲酯16 6.2 2 3 l 66 192 17218 甲基纤维素(袋装) 4 6.5O 1 0--21甲基纤维素粉[8] 16 6.5 0 1 O922氯甲烷2l 5.5 1 4 O -50 12 0221 氯醋酸甲酯14 5.12 2 1135266222 甲基环己烷1619.O2325 2142甲基环戊二烯14 17.4 1 2 1 120 163 232二氯甲烷 4 2.3 2 1 0 104 24225 撑二苯基二异氰酸盐14 12.62 1 1460 [9]22甲醚2l 12.4 2 4 1 气-11 622 甲基乙基甲酮16 13.5 1 3 O 16 1767 50228 甲酸甲酯 21 6.4 2 4 O -2 89 2 甲肼2410.9432211902923 甲基乙丁基甲酮1616.623164242 0231 甲硫醇 21 10.O 4 4 0 气 43 23 甲基丙烯酸甲酯2411.923250 2132233 2-甲基丙烯醛 24 15.4 3 3 2 35 154 234 甲基乙烯基甲酮24 13.4 4 3 2 20 179 23 石油417.O1380680 5480236 重质灯油 10 17.6 O 2 O 275~680 23 氯苯1611.323O842707238 一氨基乙醇 10 9.6 2 2 0 185 339 2 石脑油1618l328 212~3 3920 240 萘 10 16.7 2 2 O 174 424 24 硝基苯1410.432119041112 硝基联苯412.721O290626 42457~47243 硝基氯苯 4 7.8 3 l0 216 5 244 硝基乙烷 29 7.7 l 3 3 82 237 24 硝化甘油407.822 4[4][4] 5246 硝基甲烷 40 5.O 1 3 4 95 213 247 硝基丙烷 24 9.7 l 3 2 75~93 249~269 24 对-硝基甲苯1411.2311223460824 N-SERV*1415.0221102300985025 1 辛硫醇10 16.5 2 2 0 115318〜329252 油酸416.80 1 0372 54725氧己环16 13.7 2 3 1 -4 178 3254 戊烷2119.41 4 O<-40 9725过醋酸40 4.8 3 2 4 105 221 52高氯酸29 [2] 3 O 3 66[9] 5625原油16 21.3 1 3 0 20-90725苯酚10 13.4 4 2 0 175 358 822-皮考啉10 15 2 2 O 102 262 5926聚乙烯lO 18.7 NA NA 0261 发泡聚苯乙烯1617.1- - -NA NA262 聚苯乙烯片料10 - - - -NA NA26钾(金属)24 3 3 2 1410 3264 氯酸钾14[2]1 O 1 -75226硝酸钾29 [2] 1 0 3 752 52高氯酸钾14 1 0 1662过四氧化二钾14 3 0 1 [9] 67268 丙醛1612.52 3 1-2212026丙烷21 19.9 1 4 O 气-44 9271,3-二胺基丙烷16 13.6 2 3 0 75 276 0237〜271 炔丙醇29 12.6 4 3 3 97 23927炔丙基溴40 13.7[7] 4 3 4 50 192 2273 丙腈16 15.0 4 3 1 36 20774醋酸丙酯16 11.2 l 3 0 55 2152丙醇16 12.4 1 3 0 74 207 752正丙胺16 15.8 3 3 0 -35 120 7627丙苯16 17.3 2 3 0 86 319 7278 1-氯丙烷16 10 2 3O <O 115279 丙烯2l 19.71 41-162 -5228二氯丙烯16 6.3 2 3 O 60 205 0281 丙二醇 4 9.30 1 0 210370282 氧化丙烯24 13.2342-35 94283 n—丙醚1615.71 3O 70 19428n-硝酸丙酯29 7.4 2 3 3 68 230 4285 吡啶16 5.923 O682402钠24 3 3 2 1619 8628氯酸钠24 1 0 2 [4] 728重铬酸钠14 1 0 l [4] 8289 氢化钠24 -3 3 2- [4]2次硫酸钠24 2 1 2 [4] 90291 高氯酸钠14 -2 O1 —[4]29过氧化钾14 3 0 1 [4] 229硬脂酸 4 15.9 1 l 0 385 726 329苯乙烯24 17.4 2 3 2 88 293 429氯化硫14 1.8 3 1 1[5] 245 280 529二氧化硫 1 0.O 3 0 O 气14 6298SYLTHERM*XLT 10 14.1 1 2 O 108 34529TELONE*11 16 3.2 2 3 0 83 220 930TEL0NE*C-17 16 2.7 3 3 1 79 200 030甲苯16 17.4 2 3 0 40 232 130甲苯-2,4-二异氰酸盐24 10.6 3 1 2 270 484 2303 三丁胺10 17.8 32 0145 417304 l,2,4-三氯化苯 4 6.22 1 O22241531,1,1-三氯乙烷 4 3.1 2 1 0 None 165 0530三氯乙烯10 2.7 2 l O Nome 189 631,2,3-三氯丙烷10 4.3 3 2 O 160 313 07308 三乙醇胺14 10.12 1 1354 650309 三乙基铝29 16.9 3 4 3-36531三乙胺16 17.8 3 3 0 16 193 0311 三甘醇 4 9.3 l 1 0 350 54631三异丁基铝29 18.9 3 4 3 32 414 231三异丙基苯 4 18.1 0 1 O 207 495 3314 三甲基铝2916.5 - 3 3 - -3三丙胺10 17.8 2 2 0 105 313 1531乙烯基醋酸酯24 9.7 2 3 2 18 163 631乙烯基乙炔29 19.5 2 4 3 气41 731 乙烯基烯丙醚24 15.523 2 <68 153 831 乙烯基丁基醚24 15.423 2 15 2029320 氯乙烯24 8.O 2 4 2 -108 7 34-乙烯基环己烯24 19 0 3 2 6l 266 2132乙烯基•乙基醚24 14 2 4 2 <-50 96 23l.1—二氯乙烯24 4.2 2 4 2 0 89 23324 乙烯基•甲苯24 17.52 2 2 125334325 对二甲苯16 17.6 2 3 0 77 27932氯酸锌14 [2] 1 0 l63硬脂酸锌[8] 4 10.1 0 l 0 5302732乙醛24 10.5 3 4 2 -36 69 8329 邻-溴甲苯10 8.52 2 0174 359330 1,3-丁二烯24 19.22 42-105 243丁烷21 19.7 1 4 0 -76 31 31331-丁醇16 14.3 1 3 0 84 243 231-丁烯21 19.5 1 4 0 气21 33334 醋酸丁脂16 12.2137226033丙烯酸丁脂24 14.2 2 2 2 103 300 5道化学物质系数和特性表说明注:燃烧热(He)是燃烧所生成的水处于气态时测得的值,当He以千卡/摩尔的形式给出时,可乘以1800除以分子量转换成英热单位/磅(BTU/lb,lBTU=252卡)。

道化学简介

道(DOW)化学公司火灾、爆炸危险指数法简介美国道化学公司自1964年开发“火灾、爆炸危险指数评价法”(第一版)来,历经29年,不断修改完善。

在1993年推出了第七版,以已往的事故统计资料及物质的潜在能量和现行安全措施为依据,定量地对工艺装置及所含物料的实际潜在火灾、爆炸和反应危险性行分析评价,可以说更趋完善、更趋成熟。

其目的是:量化潜在火灾、爆炸和反应性事故的预期损失;确定可能引起事故发生或使事故扩大的装置;向有关部门通报潜在的火灾、爆炸危险性;使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径。

DOW化学公司火灾爆炸指数法也称为道氏指数法,其根据单元物质系数MF、工艺条件(一般工艺危险系数F1和特殊工艺危险系数F2),通过一系列系数计算(单元火灾爆炸指数F&EI 、影响区域、破坏系数DF计算)确定单元火灾爆炸危险程度,并与安全指标比较、判定事故损失能否被接受的评价方法。

其评价程序如下图3-1所示。

图1-1 DOW化学法评价程序图1.计算流程下图是F&EI计算流程图,给出了与本次评价有关的F&EI计算基本流程,该流程图对理解F&EI的计算过程很有帮助。

需要说明的是,这个流程并不是F&EI计算流程的全部,只是其中的一部分,其他部分因在本次评价中未用到而略去。

图1-2 火灾爆炸指数计算流程2.物质系数MF物质系数MF是计算F&EI的基本数据。

所谓的物质系数,是物质在由燃烧或其他化学反应引起的火灾和爆炸中,潜在能量释放速率的度量。

在与该方法配套的《火灾爆炸危险指南》中详细介绍了MF 的求取方法,并在其附录A中给出了部分常用的化合物和物质系数MF值。

3.一般工艺危险因素值(F1)一般工艺危险因素是在确定火灾爆炸事故损失时起主要作用的因素,这些因素被分为六个方面,每个方面均有各自的取值范围。

它们包括:Ⅰ.放热的化学反应,取值范围:0.30~1.25;Ⅱ.吸热的工艺过程,取值范围:0.20~0.40;Ⅲ.物质加工和运输,取值范围:0.25~1.05;Ⅳ.室内或密闭的工艺过程单元,取值范围:0.25~0.90;Ⅴ.紧急出入通道,取值范围:0.20~0.35;Ⅵ.对排泄和溢出的控制,取值范围:0.25~0.50;上述六个方面的数值求和,再加上基数1,即可得到一般工艺危险因素值F1。

道化学火灾爆炸危险指数评价法(物质系数表)(精)

道化学⽕灾爆炸危险指数评价法(物质系数表)(精)道化学⽕灾爆炸危险指数评价法

道化学物质系数和特性表说明

注:燃烧热(Hc)是燃烧所⽣成的⽔处于⽓态时测得的值,当Hc以千卡/摩尔的形式给出时,可乘以1800除以分⼦量转换成英热单位/磅(BTU/1b,1BTU=252卡)。

[1]真空蒸馏

[2]具有强氧化性的氧化剂

[3]升华

[4]加热爆炸

[5]在⽔中分解

[6]MF 是经过包装的物质的值

[7]Hc 相当于6倍分解热(Hd)的值

[8]作为粉尘进⾏评价

[9]分解

[10]在⾼于600 ℉下长期使⽤,闪点可能降⾄ 95℉Seta——Seta 闪点测定法 (参考 NFPA321)

NA ——不适合

TOC ——特征开杯法

由特征闭杯法测得的其他闪点 (TCC)

*道化学公司的注册商标。

(完整版)道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数法

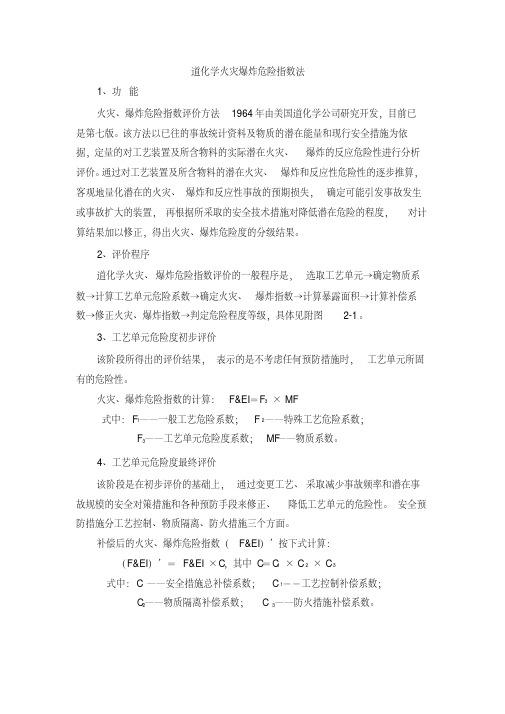

火灾、爆炸危险指数评价方法 1964 年由美国道化学公司研究开发,目前已 是第七版。该方法以已往的事故统计资料及物质的潜在能量和现行安全措施为依 据,定量的对工艺装置及所含物料的实际潜在火灾、 爆炸的反应危险性进行分析 评价。通过对工艺装置及所含物料的潜在火灾、 爆炸和反应性危险性的逐步推算, 客观地量化潜在的火灾、 爆炸和反应性事故的预期损失, 确定可能引发事故发生 或事故扩大的装置, 再根据所采取的安全技术措施对降低潜在危险的程度, 对计 算结果加以修正,得出火灾、爆炸危险度的分级结果。

5、危险等级的确定

附表 3-4 危险等级分级表

F&EI 值 危险等级

1~ 60 最轻

61~ 96 较轻

97~ 127 中等

128~ 158 很大

>159 非常大

本评价方法的最终目的是得到可靠的评价结论, 并根据评价结论提出相应的 补偿措施;一般来说,只有工程中所有单元的补偿火灾、 爆炸危险度均小于“Ⅳ” 级,工程装置才可以通过安全设计,从而达到安全生产的基本要求。否则,应对 工程装置设计重新加以考虑, 改动设计或增加安全防护措施, 直到评价时通过为

止。

2、评价程序

道化学火灾、 爆炸危险指数评价的一般程序是, 选取工艺单元→确定物质系 数→计算工艺单元危险系数→确定火灾、 爆炸指数→计算暴露面积→计算补偿系 数→修正火灾、爆炸指数→判定危险程度等级,具体见附图 2-1 。

3、工艺单元危险度初步评价

该阶段所得出的评价结果, 表示的是不考虑任何预防措施时, 工艺单元所固 有的危险性。

火灾、爆炸危险指数的计算: F&EI=F3 × MF 式中: F1――一般工艺危险系数; F 2――特殊工艺危险系数; F3――工艺单元危险度系数; MF――物质系评价的基础上, 通过变更工艺、 采取减少事故频率和潜在事 故规模的安全对策措施和各种预防手段来修正、 降低工艺单元的危险性。 安全预 防措施分工艺控制、物质隔离、防火措施三个方面。

道化学火灾介绍及应用举例

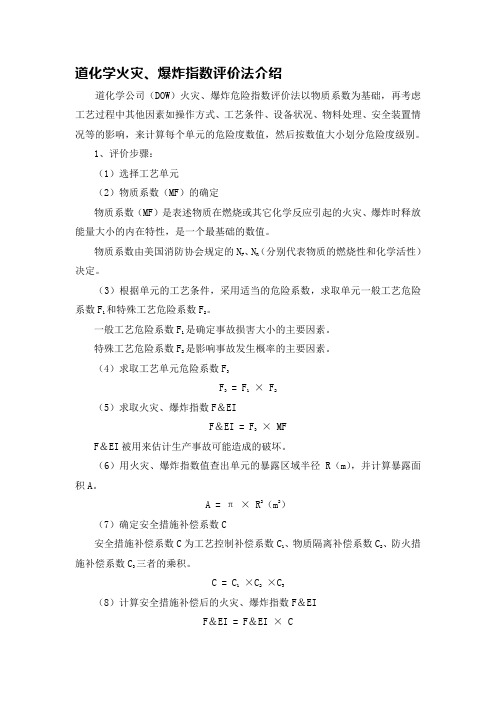

道化学火灾、爆炸指数评价法介绍道化学公司(DOW)火灾、爆炸危险指数评价法以物质系数为基础,再考虑工艺过程中其他因素如操作方式、工艺条件、设备状况、物料处理、安全装置情况等的影响,来计算每个单元的危险度数值,然后按数值大小划分危险度级别。

1、评价步骤:(1)选择工艺单元(2)物质系数(MF)的确定物质系数(MF)是表述物质在燃烧或其它化学反应引起的火灾、爆炸时释放能量大小的内在特性,是一个最基础的数值。

物质系数由美国消防协会规定的N F、N R(分别代表物质的燃烧性和化学活性)决定。

(3)根据单元的工艺条件,采用适当的危险系数,求取单元一般工艺危险系数F1和特殊工艺危险系数F2。

一般工艺危险系数F1是确定事故损害大小的主要因素。

特殊工艺危险系数F2是影响事故发生概率的主要因素。

(4)求取工艺单元危险系数F3F3 = F1× F2(5)求取火灾、爆炸指数F&EIF&EI = F3× MFF&EI被用来估计生产事故可能造成的破坏。

(6)用火灾、爆炸指数值查出单元的暴露区域半径R(m),并计算暴露面积A。

A = π× R2(m2)(7)确定安全措施补偿系数C安全措施补偿系数C为工艺控制补偿系数C1、物质隔离补偿系数C2、防火措施补偿系数C3三者的乘积。

C = C1×C2×C3(8)计算安全措施补偿后的火灾、爆炸指数F&EIF&EI = F&EI × C2、道化学公司火灾、爆炸危险指数评价法的评价程序(见下图):3、危险等级的确定应用道化学火灾、爆炸危险指数评价1、火灾爆炸危险指数方法危险程度的确定本节采用火灾爆炸危险指数选取危险度为Ⅰ级的(高度危险)的煤气炉、变换、CO压缩机、氨合成进行定量评价。

计算出火灾、爆炸危险指数后,可通过火灾、爆炸指数F&EI值与危险程度的关系来确定各工艺单元的危险程度等级:2、火灾爆炸危险指数评价附表3-4-1 火灾爆炸危险指数表附表3-4-2 单元安全补偿系数表3、火灾爆炸危险指数评价小结评价结果:通过以上的指数评价看出,初期评价中,该单元煤气炉、变换、压缩、氨合成火灾爆炸危险等级为Ⅳ级,火灾、爆炸危险性程度为“很大”。

道化学火灾、爆炸指数评价法

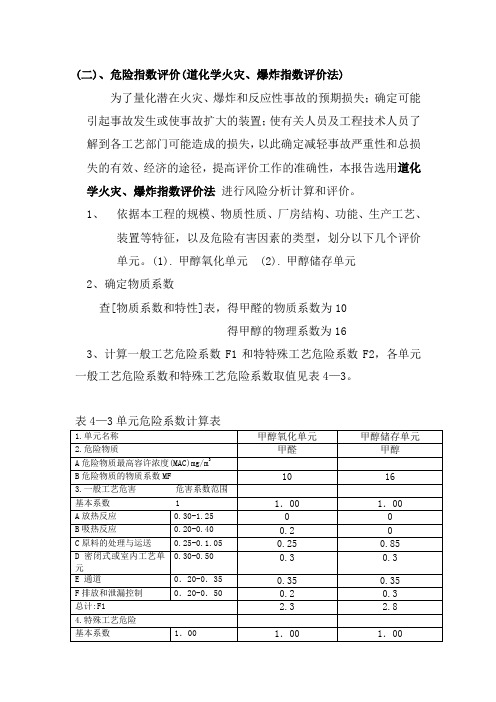

(二)、危险指数评价(道化学火灾、爆炸指数评价法)为了量化潜在火灾、爆炸和反应性事故的预期损失;确定可能引起事故发生或使事故扩大的装置;使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径,提高评价工作的准确性,本报告选用道化学火灾、爆炸指数评价法进行风险分析计算和评价。

1、依据本工程的规模、物质性质、厂房结构、功能、生产工艺、装置等特征,以及危险有害因素的类型,划分以下几个评价单元。

(1). 甲醇氧化单元 (2). 甲醇储存单元2、确定物质系数查[物质系数和特性]表,得甲醛的物质系数为10得甲醇的物理系数为163、计算一般工艺危险系数F1和特特殊工艺危险系数F2,各单元一般工艺危险系数和特殊工艺危险系数取值见表4—3。

表4—3单元危险系数计算表4.火灾爆炸指数F&EIF&EI=MF×F1 ×F2式中:MF —物质系数F1 —一般工艺危险性系数F2 —特殊工艺危险性系数5.评价危险等级单元危险性等级划分情况见表4—4表4—4 F&Ei及危险等级6.单元危险性排序法评价结果分析见表4—5从单危险性排序法评价结果可知甲醇氧化、储存单元的火灾爆炸指数(F&EI)接近61,充装单元超过96,危险等级分别为较轻和中等。

为了降低风险,企业采取了一定的安全措施进行补偿,见补偿后的火灾、爆炸危险等级表。

7、安全措施补偿系数后的火灾、爆炸危险等级见表4-6企业通过从工艺控制、物质隔离、防火防爆等措施,大大降低了火灾、爆炸危险等级,使危险单元处于基本安全状态。

反之危险性很大。

因此,企业仍应引起高度注意,严格按照国家有关安全法律法规,继续巩固和保持已采取的工艺控制、物质隔离、防火防爆等措施,制订更有效的安全控制措施,进一步降低火灾、爆炸危险等级。

道化学火灾评价法(含物质系数表格)

物质系数(MF)是表述物质在燃烧或其他化学反应引起的火灾、爆炸时释放能量大小的内在特性,是一个最基础的数值。

物质系数是由美国消防协会规定的NF、NR(分别代表物质的燃烧性和化学活性)决定的。

通常,NF和NR是针对正常温度环境而言的。物质发生燃烧和反应的危险性随着温度的升高而急剧加大,如在闪点之上的可燃液体引起火灾的危险性就比正常环境温度下的易燃液体大得多,反应的速度也随着温度的升高而急剧加大,所以当温度超过60℃,物质系数要修正,其内容见物质系数修正表。

②在>150~300℃时显示温升的物质。

NR=2:在加温加压条件下发生剧烈化学变化的物质:

①用DSC做试验,在温度≤150℃时显示温升的物质;

②与水剧烈反应或与水形成潜在爆炸性混合物的物质。

NR=3:本身能发生爆炸分解或爆炸反应,但需要强引发源或引发前必须在密闭状态下加热的物质:

①加温加热时对热机械冲击敏感的物质;

至少有一条通道必须是通向公路的,火灾时消防道路可以看做是第二条通道,设有监控水枪并处于待用状态。

整个操作区面积大于925m2,且通道不符合要求时,系数为0.35;

整个库区面积大于2315m2,且通道不符合要求时,系数为0.35。

面积小于上述数值时,要分析它对通道的要求。如果通道不符合要求,影响消防时,系数取0.20。

③单元的三面有堤坝,能将泄漏液引至蓄液池的地沟,并满足以下条件,不取系数:

(1)量化潜在火灾、爆炸和反应性事故的预期损失;

(2)确定可能引起事故发生或使事故扩大的装置;

(3)向有关部门通报潜在的火灾、爆炸危险性;

(4)使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径。

道化学火灾、爆炸指数评价法

(6)对装置起关键作用的单元。

选择恰当工艺单元时,还应注意以下几个要点:

(1)由于火灾、爆炸危险指数体系是假定工艺单元中所处理的易燃、可燃或化学活性物质的最低量为2268kg或2.27m3,因此,若单元内物料量较少,则评价结果就有可能被夸大。一般,所处理的易燃、可燃或化学活性物质的量至少为454kg或0.454m3,评价结果才有意义。

②加温加热时或密闭,即与水发生爆炸反应的物质。

NR=4:在常温常压下易于引爆分解或发生爆炸反应的物质。

注意:反应性包括自身反应性(不稳定性)和与水反应性。物质的NR指标由差热分析仪(DTA)或差示扫描量热计(DSC)分析其温升的最低峰值温度来判断,按表6分类:

几个附加限制条件是:

(1)若该物质为氧化剂,则NR再加1(但不超过4);

4

物质系数(MF)是表述物质在燃烧或其他化学反应引起的火灾、爆炸时释放能量大小的内在特性,是一个最基础的数值。

物质系数是由美国消防协会规定的NF、NR(分别代表物质的燃烧性和化学活性)决定的。

通常,NF和NR是针对正常温度环境而言的。物质发生燃烧和反应的危险性随着温度的升高而急剧加大,如在闪点之上的可燃液体引起火灾的危险性就比正常环境温度下的易燃液体大得多,反应的速度也随着温度的升高而急剧加大,所以当温度超过60℃,物质系数要修正,其内容见物质系数修正表。

(3)在封闭区域内,在沸点以上处理液化石油气或任何易燃液体量时,系数取0.6;若易燃液体的量大于4540k8,则系数取0.90。

(4)若已安装了合理的通风装置时,(1)、(3)两项系数减50%。

生产装置周围必须有紧急救援车辆的通道,“最低要求”是至少在两个方向上设有通道,选取封闭区域内主要工艺单元的危险系数时要格外注意。

最新道化学火灾(原始计算)

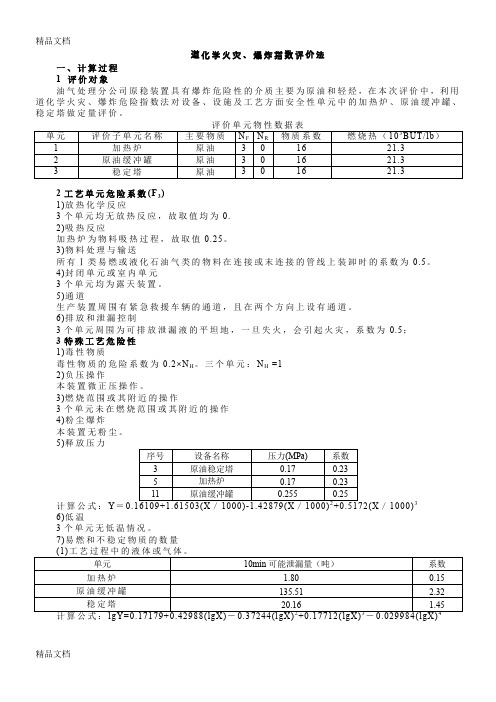

道化学火灾、爆炸指数评价法一、计算过程1 评价对象油气处理分公司原稳装置具有爆炸危险性的介质主要为原油和轻烃,在本次评价中,利用道化学火灾、爆炸危险指数法对设备、设施及工艺方面安全性单元中的加热炉、原油缓冲罐、稳定塔做定量评价。

2工艺单元危险系数(F3)1)放热化学反应3个单元均无放热反应,故取值均为0.2)吸热反应加热炉为物料吸热过程,故取值0.25。

3)物料处理与输送所有Ⅰ类易燃或液化石油气类的物料在连接或末连接的管线上装卸时的系数为0.5。

4)封闭单元或室内单元3个单元均为露天装置。

5)通道生产装置周围有紧急救援车辆的通道,且在两个方向上设有通道。

6)排放和泄漏控制3个单元周围为可排放泄漏液的平坦地,一旦失火,会引起火灾,系数为0.5;3特殊工艺危险性1)毒性物质毒性物质的危险系数为0.2×N H。

三个单元:N H =12)负压操作本装置微正压操作。

3)燃烧范围或其附近的操作3个单元未在燃烧范围或其附近的操作4)粉尘爆炸本装置无粉尘。

5)释放压力计算公式:Y=/1000)36)低温3个单元无低温情况。

7)易燃和不稳定物质的数量工艺中的液体和气体的危险系数(2)储存中的液体或气体(工艺操作场所之外)。

贮存中的液体和气体的危险系数曲线A:lgY=-0.289069+0.472171(lgX)-0.074585(18X)2-0.018641(lgX)3曲线B:lgY=-0.403115+0.378703(lgX)-0.46402(lgX)2-0.015379(lgX)3曲线C:lgY=-0.558394+0.363321(lgX)-0.057296(lgX)2-0.010759(lgX)3 (3)储存中的可燃固体和工艺中的粉尘。

贮存中的可燃固体/工艺中的粉尘的危险系数曲线A:lgY=0.280423+0.464559(lgX)-0.28291(lgX)2+0.06218(lgX)3曲线B:lgY=-0.358311+0.459926(lgX)-0.141022(lgX)2+0.02276(lgX)38)腐蚀油品的腐蚀速率大于0.127mm/a,并小于0.254mm/a,系数为0.20;9)泄漏——连接头和填料处·泵和压盖密封处可能产生轻微泄漏时,系数为0.10。

道化(Dow’s)火灾爆炸指数法

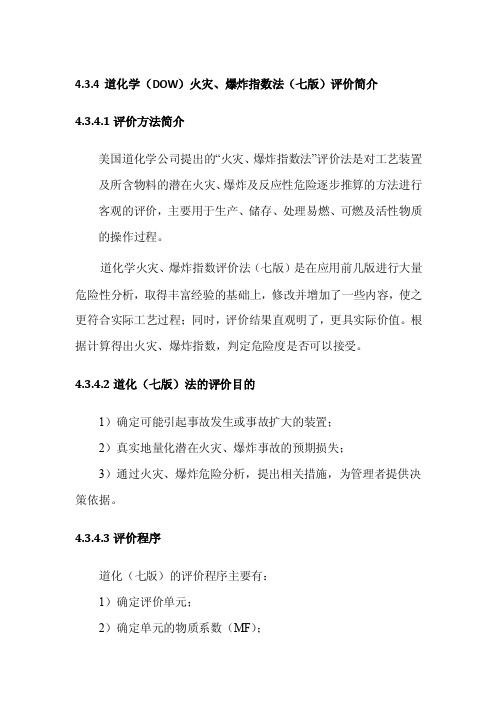

4.3.4 道化学(DOW)火灾、爆炸指数法(七版)评价简介4.3.4.1评价方法简介美国道化学公司提出的“火灾、爆炸指数法”评价法是对工艺装置及所含物料的潜在火灾、爆炸及反应性危险逐步推算的方法进行客观的评价,主要用于生产、储存、处理易燃、可燃及活性物质的操作过程。

道化学火灾、爆炸指数评价法(七版)是在应用前几版进行大量危险性分析,取得丰富经验的基础上,修改并增加了一些内容,使之更符合实际工艺过程;同时,评价结果直观明了,更具实际价值。

根据计算得出火灾、爆炸指数,判定危险度是否可以接受。

4.3.4.2道化(七版)法的评价目的1)确定可能引起事故发生或事故扩大的装置;2)真实地量化潜在火灾、爆炸事故的预期损失;3)通过火灾、爆炸危险分析,提出相关措施,为管理者提供决策依据。

4.3.4.3评价程序道化(七版)的评价程序主要有:1)确定评价单元;2)确定单元的物质系数(MF);3)计算一般工艺危险系数(F1);4)计算特殊工艺危险系数(F2);5)求取工艺单元危险系数(F3=F1×F2)6)确定火灾、爆炸指数(F&EI=MF×F3)7)确定安全措施修正系数(C);8)确定工艺单元火灾、爆炸危险等级。

道化法(七版)评价程序图见图4.3-1。

4.3-1 火灾、爆炸指数法评价程序图4.3.5.4取值说明1)一般工艺危险系数基本系数为1.00;2) 特殊工艺危险系数基本系数为1.00;3)安全预防措施分工艺控制(C1)、物质隔离(C2)、防火措施(C3)三个方面,C=C1×C2×C3。

补偿系数的取值按道化(七版)所确定的原则取值,如该项措施未采取,补偿系数为1.0。

4.3.4.4危险等级的确定火灾、爆炸危险等级的划分见表4.3-2表4.3-2 火灾、爆炸危险等级划分表5.6火灾、爆炸危险指数法评价过程5.6.1评价对象公司原料仓库内储存有二氯甲烷、SBS、石油树脂、松香、萜烯树脂、环氧树脂等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

道化学火灾、爆炸指数评价法

一、计算过程

1 评价对象

油气处理分公司原稳装置具有爆炸危险性的介质主要为原油和轻烃,在本次评价中,利用道化学火灾、爆炸危险指数法对设备、设施及工艺方面安全性单元中的加热炉、原油缓冲罐、稳定塔做定量评价。

2工艺单元危险系数(F3)

1)放热化学反应

3个单元均无放热反应,故取值均为0.

2)吸热反应

加热炉为物料吸热过程,故取值0.25。

3)物料处理与输送

所有Ⅰ类易燃或液化石油气类的物料在连接或末连接的管线上装卸时的系数为0.5。

4)封闭单元或室内单元

3个单元均为露天装置。

5)通道

生产装置周围有紧急救援车辆的通道,且在两个方向上设有通道。

6)排放和泄漏控制

3个单元周围为可排放泄漏液的平坦地,一旦失火,会引起火灾,系数为0.5;

3特殊工艺危险性

1)毒性物质

毒性物质的危险系数为0.2×N H。

三个单元:N H =1

2)负压操作

本装置微正压操作。

3)燃烧范围或其附近的操作

3个单元未在燃烧范围或其附近的操作

4)粉尘爆炸

本装置无粉尘。

5)释放压力

计算公式:Y=/1000)3

6)低温

3个单元无低温情况。

7)易燃和不稳定物质的数量

工艺中的液体和气体的危险系数

(2)储存中的液体或气体(工艺操作场所之外)。

贮存中的液体和气体的危险系数

曲线A:

lgY=-0.289069+0.472171(lgX)-0.074585(18X)2-0.018641(lgX)3曲线B:

lgY=-0.403115+0.378703(lgX)-0.46402(lgX)2-0.015379(lgX)3曲线C:

lgY=-0.558394+0.363321(lgX)-0.057296(lgX)2-0.010759(lgX)3 (3)储存中的可燃固体和工艺中的粉尘。

贮存中的可燃固体/工艺中的粉尘的危险系数

曲线A:

lgY=0.280423+0.464559(lgX)-0.28291(lgX)2+0.06218(lgX)3

曲线B:

lgY=-0.358311+0.459926(lgX)-0.141022(lgX)2+0.02276(lgX)3

8)腐蚀

油品的腐蚀速率大于0.127mm/a,并小于0.254mm/a,系数为0.20;

9)泄漏——连接头和填料处

·泵和压盖密封处可能产生轻微泄漏时,系数为0.10。

10)明火设备的使用

加热炉在工艺单元内,并且单元中选作物质系数的物质的泄漏温度高于闪点,系数取0.10。

11)热油交换系统

无此项取值。

12)转动设备

无此项取值。

评价了所有的特殊工艺危险之后,计算基本系数与所涉及的特殊工艺危险系数的总和,并将它填入火灾、爆炸指数计算表中的“特殊工艺危险系数(F2)”的栏中。

特殊工艺危险系数的计算:

特殊工艺危险系数(F2)=基本系数+所有选取的特殊工艺危险系数之和

工艺单元危险系数的计算:

工艺单元危险系数(F3)=一般工艺危险系数(F1)×特殊工艺危险系数(F2)

F3值范围为:1~8,若F3>8则按8计。

4计算火灾、爆炸危险指数(F&EI)

1)火灾爆炸危险指数等级

火灾、爆炸危险指数(F&EI)是单元危险系数(F3)和物质系数(MF)的乘积。

下表是F&EI值与危险程度之间的关系,它使人们对火灾、爆炸的严重程度有一个相对的认识。

F&EI及危险等级

F&EI被汇总记入火灾、爆炸指数计算表中。

2)安全措施补偿系数

1)工艺控制补偿系数(C1)

(1)应急电源——0.98。

(2)冷却——无

(3)抑爆——无

(4)紧急停车装置——0.98。

情况出现异常时能紧急停车并转换到备用系统。

(5)计算机控制——0。

99。

设置了在线计算机以帮助操作者,但它不直接控制关键设备或经常不用计算机操作时。

(6)惰性气体保护——0.96。

加热炉设置氮气保护。

(7)操作指南或操作规——0.95。

(8)活性化学物质检查——无

(9)其他工艺过程危险分析——0.98。

工艺、物质等变更的审查管理0.98。

2)物质隔离补偿系数(C2)

(1)远距离控制阀——无

(2)备用泄料装置——无

(3)排放系络——无

(4)连锁装置——无

3)防火措施补偿系数(C3)

(1)泄漏检测装——0.98。

安装了可燃气体检测器,但只能报警和确定危险范围。

(2)钢质结构——无

(3)消防水供应——0.97。

消防水压力低于690kPa(表压)。

(4)特殊系——无

(5)喷洒系统——无

(6)水幕——无

(7)泡沫装置——无

(8)手提式灭火器/水枪——0.98。

配备了与火灾危险相适应的手提式或移动式灭火器。

(9)电缆保护——0.98。

采用带有喷水装置,其下有14~16号钢板金属罩加以保护时。

3)工艺单元危险分析汇总

(1)暴露半径

R=0.256 F&EI

(2)暴露区域

暴露区域面积=πR2

(3)危害系数的确定

查图确定。

单元危害系数计算图

二、评价计算表

1单元危险度初期评价

单元危险度初期评价计算表

地点:东昊投资有限公司油气处理分公司原稳装置加热炉原油缓冲罐稳定塔

1.物质系数MF 16 16 16

2.一般工艺危险性危险系数范围危险系数危险系数危险系数

基本系数 1.00 1.00 1.00 1.00

A.放热化学反应0.3~1.25

B.吸热反应0.20~0.40 0.25

C.物料处理与输送0.25~1.05 0.50 0.50 0.50

D.密闭式或室内工艺单元0.25~0.90

E.通道0.20~0.35

F.排放和泄漏控制0.25~0.50 0.50 0.50 0.50

一般工艺危险系数(F1) 2.25 2.00 2.00

3.特殊工艺危险性危险系数范围危险系数危险系数危险系数

基本系数 1.00 1.00 1.00 1.00

A.毒性物质0.20~0.80 0.20 0.20 0.20

B.负压(<500mmHg)0.50

C.易燃范围内及接近易燃范围的操作

1.罐装易燃液体0.50

2.控制失常或吹扫故障0.30 0.30 0.30 0.30

3.一直在爆炸范围内0.80

D.粉尘爆炸0.25~2.00

E.压力0.23 0.23 0.23

F.低温0.20~0.30

G.易燃及不稳定物质的重量(吨) 1.80 135.51 20.16

2单元危险度补偿评价

单元危险度补偿评价计算表

3危险指数评价结果汇总

东昊投资有限公司油气处理分公司原稳装置各评价子单元的火灾、爆炸危险指数F&EI的分析过程及计算结果见下表:

危险指数评价结果汇总表

4爆炸半径及面积

单元的暴露半径按R=F&EI×0.256(m)计算,暴露面积按πR2(m2)计算。

爆炸半径及面积的计算结果见下表。

单元的爆炸半径及面积表

最新文件仅供参考已改成word文本。

方便更改。