DIN 17458-1985中文版特殊要求的奥氏体不锈钢制无缝圆形钢管 交货技术条件

DIN 25570-2004轨道车辆用管材-选择,运用,弯曲半径

德国标准2004 年 2 月DIN25570ICS 45.040 取代DINDIN 5508:1988-01 DIN 25570-1:1982-08 DIN 25570-2:1983-12轨道车辆用的半成品—管材— 提要;选择,应用,弯曲半径德国标准化研究所所属轨道车辆标准委员会DIN 25570:2004-02内容目录页次 前言 1 2 3 3.1 3.2 ············································································································································ 2 应用范围 ····························································································································· 3 制定标准的参阅文献 ········································································································· 3 管子····································································································································· 5 钢制管 ································································································································· 5 有色合金制管 ····················································································································· 8 料标记与新半成品标准和材料 标记之间的对比····························································································· 10附录 A(供资料用)旧半成品标准和材前言 本标准由“轨道车辆标准委员会”的“半成品”工作委员会(AA1.2)制定。

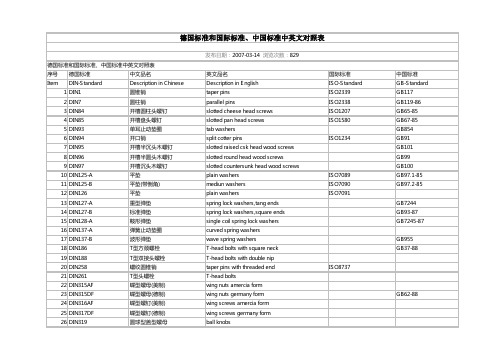

中外紧固件对照表

德国标准和国际标准、中国标准中英文对照表发布日期:2007-03-14 浏览次数:829德国标准和国际标准、中国标准中英文对照表序号德国标准中文品名英文品名国际标准中国标准Item DIN-Standard Description in Chinese Description in English ISO-Standard GB-Standard 1DIN1圆锥销taper pins ISO2339GB117 2DIN7圆柱销parallel pins ISO2338GB119-86 3DIN84开槽圆柱头螺钉slotted cheese head screws ISO1207GB65-85 4DIN85开槽盘头螺钉slotted pan head screws ISO1580GB67-85 5DIN93单耳止动垫圈tab washers GB854 6DIN94开口销split cotter pins ISO1234GB91 7DIN95开槽半沉头木螺钉slotted raised csk head wood screws GB101 8DIN96开槽半圆头木螺钉slotted round head wood screws GB99 9DIN97开槽沉头木螺钉slotted countersunk head wood screws GB100 10DIN125-A平垫plain washers ISO7089GB97.1-85 11DIN125-B平垫(带倒角)mediun washers ISO7090GB97.2-85 12DIN126平垫plain washers ISO709113DIN127-A重型弹垫spring lock washers,tang ends GB7244 14DIN127-B标准弹垫spring lock washers,square ends GB93-87 15DIN128-A鞍形弹垫single coil spring lock washers GB7245-87 16DIN137-A弹簧止动垫圈curved spring washers17DIN137-B波形弹垫wave spring washers GB955 18DIN186T型方颈螺栓T-head bolts with square neck GB37-88 19DIN188T型双接头螺栓T-head bolts with double nip20DIN258螺纹圆锥销taper pins with threaded end ISO873721DIN261T型头螺栓T-head bolts22DIN315AF蝶型螺母(美制)wing nuts amercia form23DIN315DF蝶型螺母(德制)wing nuts germany form GB62-88 24DIN316AF蝶型螺钉(美制)wing screws amercia form25DIN317DF蝶型螺钉(德制)wing screws germany form26DIN319圆球型盖型螺母ball knobs27DIN404开槽带孔球面圆柱头螺钉slotted capstan screws GB832-88 28DIN417开槽长圆柱端紧定螺钉slotted set srews with full dog point ISO7435GB75-85 29DIN427开槽平端紧定螺钉(半牙)slotted set srews with chamfered end ISO2342GB73-85 30DIN431小六角特薄细牙螺母pipe nuts with thread GB808-88 31DIN432外舌止动垫圈external tap GB856-88 32DIN433小垫圈(用于圆柱头螺钉)washers for cheese head screws ISO7092GB848-95 33DIN434方斜垫圈(U型)square taper washers for U-section GB852-88 34DIN435方斜垫圈(I型)square taper washers for I-sections GB852-88 35DIN436方垫圈square washers36DIN438开槽凹端紧定螺钉slotted set with cup point ISO7436GB74-85 37DIN439六角薄螺母hexagon thin nuts ISO4035GB6172-86 38DIN439细牙六角薄螺母hexagon thin nuts ISO8675GB6173-86 39DIN440木螺钉专用垫圈rounds washers for wood constructions ISO709440DIN443密封帽sealing caps,push-in type41DIN444活节螺栓B 型eye bolts form B GB798-88 42DIN462内舌止动垫圈internal tab washers43DIN463双耳止动垫圈washers with two taps GB855-88 44DIN464滚花高头螺钉knurled thumb screws with collar GB834-88 45DIN465开槽滚花高头螺钉slotted knurled thumb screws with collar46DIN466滚花高螺母knurled thumb nuts with collar GB806-88 47DIN467滚花薄螺母knurled thumb thin nuts GB807-88 48DIN470锁紧垫圈sealing washers49DIN471轴用弹性挡圈retaining rings for shafts(external),circlips GB894.1-86 50DIN472孔用弹性挡圈retaining rings for bores(internal),circlips GB893.1-86 51DIN478方头带垫螺栓square head bolts with collar52DIN479方头圆柱底端螺栓square head bolts with half dog point53DIN480方头带垫半圆底端螺栓square head bolts with collar,half dog point and rounded end54DIN508T型槽螺母T-slot nuts ISO29955DIN525单头螺柱single end studs56DIN529地脚螺栓masonry bolts GB799-88 57DIN546带槽圆螺母slotted round nuts GB817-7658DIN547端面带孔圆螺母round nuts with drilled holes in one face GB815-88 59DIN551开槽平端紧定螺钉slotted sit screws with flat point ISO4776GB73-85 60DIN553开槽锥端紧定螺钉slotted set screws with cone point ISO7434GB71-85 61DIN555六角螺母hexagon nuts ISO403462DIN557方螺母-C square nuts GB39-88 63DIN558六角头螺钉hexagon screws ISO401864DIN561六角头圆柱端紧定螺钉hexagon set screws with full dog point65DIN562薄型方螺母-B square nuts without bevel(pressed nuts)66DIN571六角头木螺钉hexagon head wood screws (coach screws)GB102-86 67DIN580吊环螺钉lifting eye bolts ISO3266GB825-76 68DIN582吊环螺母lifting eye nuts69DIN601六角头螺栓hexagon bolts ISO401670DIN603大半圆头方颈螺栓(马车螺栓)mushroom head square neck bolts (carriagebolts)ISO8677GB14-8871DIN604沉头带插销马车螺栓flat countersunk nib bolts72DIN605沉头长方颈马车螺栓flat countersunk long square neck bolts73DIN607半圆头带插销马车螺栓cup head nib bolts74DIN608沉头短方颈马车螺栓flat countersunk short square neck bolts75DIN609六角头精配螺栓(长螺纹)hexagon fitted bolts,long thread76DIN610六角头精配螺栓(短螺纹)hexagon fitted bolts,short thread77DIN653滚花平头螺钉knurled thumb screws thin type GB835-88 78DIN660半圆头铆钉round head rivets ISO1051GB867-86 79DIN661沉头铆钉contersunk head rivets ISO1051GB869-86 80DIN662半沉头铆钉raised contersunk head rivets ISO105181DIN674大扁头铆钉mushroom head rivets ISO105182DIN703重型侧面带孔圆螺母adjusting rings,heavy range (shafting collars)83DIN705侧面带孔圆螺母adjusting rings,light range (shafting collars)GB816-88 84DIN741卡头wire rope clips85DIN787T型槽螺钉T-slot screws ISO29986DIN835双头螺柱(牙长=2D)studs-metal (end=2d)GB900-88 87DIN906内六角锥型闭锁螺钉hexagon socket pipe plugs,conical thread88DIN908内六角直型闭锁螺钉hexagon socket screw plugs,cyl. thread89DIN909外六角锥型闭锁螺钉hexagon head pipe plugs,conical thread90DIN910外六角直型闭锁螺钉hexagon head screw plugs,cyl.thread91DIN911内六角扳手socket wrenches ISO293692DIN912内六角圆柱头螺钉hexagon socket cap screws ISO4762GB70-8593DIN913内六角平端紧定螺钉hexagon socket set screws with flat point ISO4026GB77-8594DIN914内六角尖端紧定螺钉hexagon socket set screws with cone point ISO4027GB78-8595DIN915内六角圆柱端紧定螺钉hexagon socket set screws with dog point ISO4028GB79-8596DIN916内六角凹端紧定螺钉hexagon socket set screws with cup point ISO4029GB80-8597DIN917薄型盲螺母hexagon cap nuts98DIN920开槽小圆柱头螺钉slotted short cheese head screws99DIN921开槽大圆柱头螺钉slotted large cheese head screws GB838-88 100DIN923开槽圆柱头轴肩螺钉slotted pan head screws with shoulder GB830-88 101DIN927开槽无头轴肩螺钉slotted shoulder screws102DIN928焊接方螺母square weld nuts GB/T13680-92 103DIN929焊接六角螺母hexagon weld nuts GB/T13681-92 104DIN931六角头螺栓(半牙)hexagon head screws ISO4014GB5782-86 105DIN933六角头螺栓(全牙)hexagon head screws ISO4017GB5783-86 106DIN934六角头螺母(1型)hexagon full nuts ISO4032GB6170-86 107DIN934细牙六角头螺母(1型)hexagon full nuts ISO8673GB6171-86 108DIN935开槽六角螺母hexagon slotted and castle nuts ISO7035GB6178-86 109DIN936六角头薄螺母hexagon thin nuts ISO4035GB6172.1-86 110DIN937六角头开槽薄螺母hexagon thin slotted and castle nuts ISO7038GB6181-86 111DIN938双头螺距(牙长=1D)studs metal (end=1d)GB897-88 112DIN939双头螺距(牙长=1.25D)studs metal (end=1.25d)GB898-88 113DIN940双头螺距(牙长=1.5D)studs metal (end=1.5d)114DIN960六角头细牙螺栓(半牙)hexagon head bolts,metric fine pitch thread ISO8765GB5785-86 115DIN961六角头细牙螺栓(全牙)hexagon head bolts,metric fine pitch thread ISO8676GB5786-86 116DIN962头部穿孔六角头螺栓additional shapes and versions for bolts117DIN963开槽沉头螺钉slotted countersund head screws ISO 2009GB68-85118DIN964开槽半沉头螺钉slotted raised countersunk oval head screws ISO 2010GB69-85119DIN965十字槽沉头螺钉cross recessed countersunk head screws ISO7046GB819-85 120DIN966十字槽半沉头螺钉cross recessed raised countersunk head screws ISO7047GB820-85121DIN970六角头螺母hexagon nuts type-1122DIN971六角头螺母hexagon nuts type-2123DIN972细牙六角头螺母(2型)hexagon nuts with fine thread ISO8674GB6176-86 124DIN975牙条(全螺纹)threaded rods(studdings)GB15389-94 125DIN976螺纹销threaded pins(stud bolts)126DIN979六角头开槽薄螺母(2型)hexagon thin slotted and castle nuts127DIN980全金属六角锁紧螺母(1型)prevailling torque type hexagon nuts,all metallnutsISO7199GB6184-86128DIN981圆螺母locknuts ISO2982GB812-88129DIN982六角头尼龙锁紧螺母prevailling torque type hexagon nuts,heavy type,with nylon insertISO7040GB889.1-86130DIN985六角头薄型尼龙锁紧螺母prevailling torque type hexagon nuts,heavy type,with nylon insertISO10511GB6172.2-86131DIN986六角盖型尼龙锁紧螺母prevailling torque typedomed capnuts with nylon insert132DIN988配合垫片shim rings133DIN1052木材连接用垫片washers for timber connectors134DIN1151沉头钢钉round plain head nails135DIN1440销钉专用垫片A型plain washers for clevis pins(A型)ISO8738136DIN1441销钉专用垫片plain washers for clevis pins137DIN1444带头销钉clevis pins with head ISO2341138DIN1471圆锥型槽销grooved pins,taper grooved ISO8744GB/T13829.2 139DIN1472圆锥型槽销(半槽)grooved pins,taper grooved half length ISO8745GB/T13829.2 140DIN1473平行槽销(带倒角)grooved pins,parallel grooved full length ISO8740141DIN1474前端凹槽槽销grooved pins,reserve grooved half length ISO8741142DIN1475中部凹槽槽销grooved pins,centre grooved ISO8742143DIN1476圆头槽销grooved pins with round head ISO8746GB/T13829.3 144DIN1477沉头槽销grooved pins with countersunk head ISO8747145DIN1479六角螺母棒turnuckles(centre parts),made out of hexagon bar146DIN1480花篮螺栓turnuckles with eye bolt and hook bolt147DIN1481弹性圆柱销spring pins,heavy type ISO8752GB879-86 148DIN1587组合式盖型螺母hexagon domed cap nuts GB802-88 149DIN1804开槽圆螺母(配合沟头扳手)slotted round nuts for hook spanner150DIN1816圆螺母(带插销孔)round nuts with set holes151DIN2093盘型弹簧垫圈disc springs152DIN3017喉箍hose clamps153DIN3404润滑油嘴(旋扭头)lubricating nipples,button head154DIN3567管夹shackles for conduilts155DIN3570U型螺栓stirrup bolts(U-bolts)156DIN6319球面垫圈spherical washers,conical seats GB849-88157DIN6325圆柱销parallel pins ISO8734158DIN6330厚六角螺母hexagon nuts ,1.5d GB56-88159DIN6331厚六角法兰面螺母hexagon nuts ,1.5d with collar GB6177-86 160DIN6334长六角螺母hexagon nuts ,3d161DIN6797-A外齿锁紧垫圈external teeth lock washers GB862.1-87 162DIN6797-I内齿锁紧垫圈internal teeth lock washers GB861.1-87 163DIN6798-A外锯齿锁紧垫圈external teeth serrated lock washers GB862.2-87 164DIN6798-I内锯齿锁紧垫圈internal teeth serrated lock washers GB861.2-87 165DIN6799开口挡圈retaining rings for shafts(E-rings),circlips GB896-76166DIN6885平键(A型)parallel keys(form A )ISO773/2491167DIN6888半圆键woodruff keys ISO3912168DIN6899嵌环(支撑环)thimbles169DIN6900机器螺钉和垫圈组合件screws and washers assemblies GB9074.1-.17 170DIN6901自攻螺钉和垫圈组合件tapping screws and washers assemblies GB9074.18-.23171DIN6912薄型带孔内六角圆柱头螺钉hexagon socket head cap screws with hole,low head172DIN6914大六角头螺栓hexagon head bolts with large head(friction grip bolts)173DIN6915大六角螺母hexagon nuts with large wideth across flat(friction grip nuts)174DIN6916大垫圈round washers for friction grip bolts175DIN6917楔型方垫圈spuare taper washers for friction grip bolts on T-sections176DIN6923六角法兰面螺母hexagon flange nuts ISO4161GB6177-86177DIN6925全金属六角锁紧螺母(2型)prevailing torque type hexagon nuts,all metallicnutsISO7042GB6185.1-2000178DIN7337开口型抽芯铆钉(沉头、扁圆头)blind rivets GB12617/12618179DIN7338扁平头半空心/全空心铆钉rivets for brake and clutch lining GB875/975-86 180DIN7343螺旋夹紧销spiral pins ISO8750181DIN7346轻型弹性圆柱销spring pins,light type ISO13337182DIN7349重型弹性圆柱销用垫圈washers for bolts with heavy type spring pinss183DIN7500ISO公制螺纹螺钉(多种头型)threadforming screws for ISO-metric thread184DIN7504自攻自钻螺钉(多种头型)self-drilling tapping screws185DIN7513开槽切削螺纹螺钉(多种头型)thread cutting screws186DIN7516十字槽切削螺纹螺钉(多种头型)thread cutting screws cross recess187DIN7965T型四爪螺母tee nuts with pronge188DIN7968钢结构用六角头螺栓连接副hexagon head fitted bolts for steel structures GB1228/1229/1230 189DIN7971开槽盘头自攻螺钉pan head tapping screws with slot ISO1481GB5282-85190DIN7972开槽沉头自攻螺钉countersunk flat head tapping screws with slot ISO1482GB5283-85191DIN7973开槽半沉头自攻螺钉raised countersunk oval head tapping screws withslotISO1483GB5284-85192DIN7976六角头自攻螺钉hexagon tapping screws ISO1479GB5285-85193DIN7980圆柱头螺钉用弹簧垫圈spring lock washers for screws with cylindricalheadsISO8738194DIN7981十字槽盘头自攻螺钉pan head tapping screws with cross recessed ISO 7049GB845-85195DIN7982十字槽沉头自攻螺钉countersunk flat head tapping screws with crossrecessedISO7050GB846-85196DIN7983十字槽半沉头自攻螺钉raised countersunk oval head tapping screws withcross recessedISO7051GB847-86197DIN7984薄型内六角圆柱头螺钉hexagon socket head cap screws with,reduced head198DIN7985十字槽盘头螺钉pan head screws with cross recessed ISO7045GB818-85199DIN7989钢结构用垫圈washers for steel structures GB1230-84 200DIN7990钢结构用六角头螺栓hexagon head bolts for steel structures GB1229-84 201DIN7991内六角沉头螺钉hexagon socket countersunk head screws ISO10642GB/T70.3-2000 202DIN7993轴用钢丝挡圈roundwire snap rings for shafts GB895.2-86203DIN7995十字槽半沉头木螺钉cross recessed raised countersunk head woodscrewsGB952-86204DIN7996十字槽圆头木螺钉cross recessed round head wood screws GB950-86205DIN7997十字槽沉头木螺钉cross recessed countersunk head wood screws GB951-86 206DIN8140螺纹护套(普通\自锁等)ciol inserts,coarse,fine thread,silf locking207DIN9021大外径垫圈washers,outside diameter appro.3d ISO7093GB96-85 208DIN11024弹簧卡子spring cotter for a bolt209DIN13257平板螺栓belting bolts (elevator bolts)210DIN18182干壁钉(墙板钉)dry wall screws211DIN28129环型螺母lifting nuts(eye nuts)GB63-88 212DIN70952圆螺母用止退垫圈tab washers for slotted round nuts GB858-88。

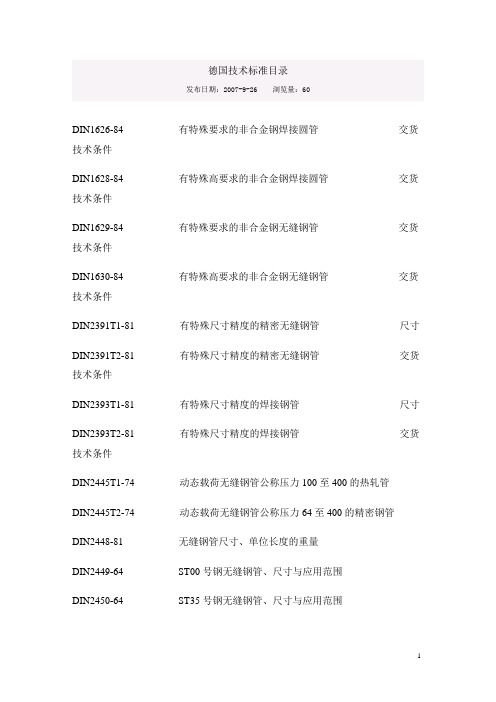

德国钢管标准

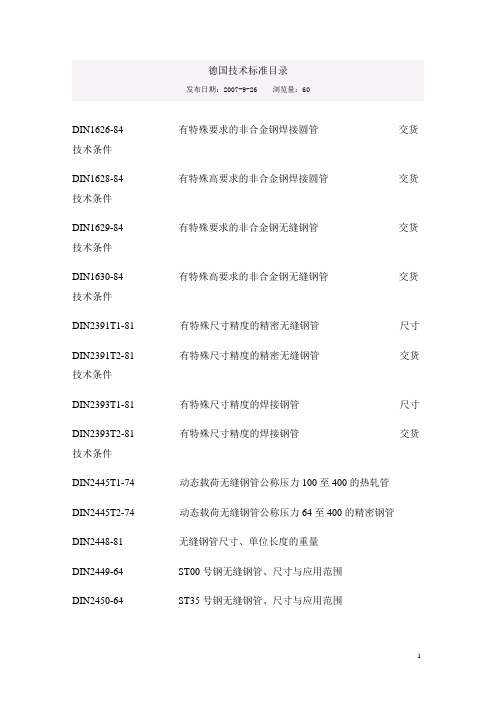

德国技术标准目录发布日期:2007-9-26 浏览量:60DIN1626-84 有特殊要求的非合金钢焊接圆管交货技术条件DIN1628-84 有特殊高要求的非合金钢焊接圆管交货技术条件DIN1629-84 有特殊要求的非合金钢无缝钢管交货技术条件DIN1630-84 有特殊高要求的非合金钢无缝钢管交货技术条件DIN2391T1-81 有特殊尺寸精度的精密无缝钢管尺寸DIN2391T2-81 有特殊尺寸精度的精密无缝钢管交货技术条件DIN2393T1-81 有特殊尺寸精度的焊接钢管尺寸DIN2393T2-81 有特殊尺寸精度的焊接钢管交货技术条件DIN2445T1-74 动态载荷无缝钢管公称压力100至400的热轧管DIN2445T2-74 动态载荷无缝钢管公称压力64至400的精密钢管DIN2448-81 无缝钢管尺寸、单位长度的重量DIN2449-64 ST00号钢无缝钢管、尺寸与应用范围DIN2450-64 ST35号钢无缝钢管、尺寸与应用范围DIN2451-64 ST45号钢无缝钢管、尺寸与应用范围DIN2456-64 ST55号钢无缝钢管、尺寸与应用范围DIN2457-64 ST52号钢无缝钢管、尺寸与应用范围DIN2458-81 焊接钢管尺寸、单位长度的重量DIN2462T1-81 不锈钢无缝管尺寸、单位长度的重量DIN2463T1-81 奥氏体不锈钢焊接钢管、尺寸和单位长度的重量DIN2460-92 输水管用钢管DIN2917-82 热蒸汽管道和储存器用无缝钢管DIN11850-85 食品工业用无缝钢管尺寸、材料DIN17120-84 钢结构用普通结构钢焊接圆钢管交货技术条件DIN17121-84 钢结构用普通结构钢无缝钢管交货技术条件DIN17123-86 钢结构用细晶粒结构钢焊接圆钢管交货技术条件DIN17124-86 钢结构用细晶粒结构钢无缝钢管交货技术条件DIN17172-78 易燃液体和气体远程输送管道用钢管交货技术条件DIN17175-79 耐热钢制无缝钢管交货技术条件DIN17176-90 抗氧脆性无缝钢管交货技术条件DIN17177-74 耐热钢制电气压力钢管技术条件DIN17178-86 特殊要求的细晶粒结构钢的焊接圆钢管交货技术条件DIN17179-86 特殊要求的细晶粒结构钢的无缝钢管交货技术条件DIN17204-90 调质处理的无缝圆钢管技术条件DIN17455-85 普通质量要求的不锈钢焊接钢管交货技术条件DIN17456-85 普通质量要求的不锈钢无缝钢管交货技术条件DIN17457-85 特殊质量要求的奥氏体不锈钢焊接钢管交货技术条件DIN17458-85 特殊质量要求的奥氏体不锈钢无缝钢管交货技术条件DIN17459-92 耐高温的奥氏体不锈钢无缝钢管交货技术条件DIN28180-85 管束是热交换器用无缝钢管尺寸、尺寸偏差和材料DIN28181-85 管束是热交换器用焊接钢管尺寸、尺寸偏差和材料DIN86008T1-86 船舶管道用钢管、无缝管和焊接管的选择和概述DIN86008T2-86 船舶管道用钢管、无缝管和焊接精密钢管的选择和概述DIN9396-93 航空航天、无缝冷拔不锈钢结构管尺寸、质量DIN9396-93 航空航天、无缝冷拔低合金钢结构管尺寸、质量国外钢管技术标准--德国标准发布日期:2007-9-5 浏览量:116德国标准。

DIN 17458-1985中文版特殊要求的奥氏体不锈钢制无缝圆形钢管 交货技术新

中文版仅供参考,请以原版为主特 殊 免标w费w准w标.分b准z享f下x网w载.c站om要求的DIN 17458-1985 1985 年 7 月奥氏体不锈钢圆形无缝管标准中标一个●的条款是订货时应协议的内容,标有两个●●的条款是订货时可附加 的协议内容。

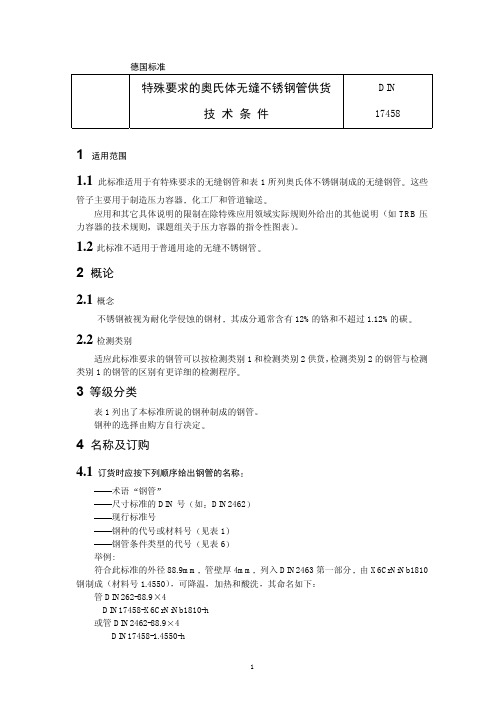

目录1. 适用范围 2. 一般要求 2.1 概念 2.2 检验等级 3. 钢种划分 4. 标记与订货 5. 要求 5.1 生产方法 5.2 交货状态 5.3 化学成分 5.4 力学性能与工艺性能 5.5 适焊性与可焊性 5.6 再加工与热处理 5.7 腐蚀化学特性 5.8 成品类型和表面状态 5.9 气密性 5.10 无损检测 5.11 尺寸、单位长度重量和允许偏差 5.12 物理性能 6. 检验与材料检验证明书 6.1 一般要求 6.2 检验场所 6.3 检验范围 6.4 取样与试样制备 6.5 检验的实施 6.6 复验 6.7 材料检验证明书 7. 标志 8. 索赔 9. 附录 A11. 适用范围 1.1 本标准适用于特殊要求的,表 1 所列奥氏体不锈钢圆形无缝管。

这种管主要用于压力容 器、设备和管道。

若用于特殊领域的技术规范(如压力窗口技术规程 TRB,压力容器协会规程 AD 通报) 没有其他规定,则本标准同样适用。

1. 2 本标准不适用于一般要求的不锈钢圆形无缝管(DIN17456-85)。

2. 一般要求 2.1 概念所谓不锈钢,是指那些对化学侵蚀特质具有特殊耐蚀能力的钢。

这种钢通常含有不小 于 12%(重量)的铬和不大于 1.2%(重量)的碳。

2.2 检验等级 本标准规定的钢管可按检验等级 1 或检验等级 2 交货。

检验等级 2 的管和检验等级 1 的区 别在于前者扩大了检验范围。

●检验等级的选择是用户自己选择的。

3. 钢种划分 本标准包括由表 1 所列牌号制成的钢管。

●牌号的选择是用户自己的事。

4. 标记与订货 4.1 按本标准,钢管的标准称呼应按以下顺序标示: ----名称(管) ----尺寸标准的标准号(如 DIN2642 部分) ----管的特征尺寸(外径×壁厚) ----本标准的标准号(DIN17458) ----钢号或材料号(见表 1) ----管的成品类型代号(见表 6) 示例:按本标准选用 X6CrNiNb1810 钢(材料 1.4550)、成品类型冷变形热处理酸洗(h), 按 DIN2462 部分 1 外径 88.9mm 壁厚 4mm 的无缝钢管,其标记为:管 DIN2462-88.9×4 DIN17458 —X6CrNiNb1810—h 或 管 DIN2462—88.9×4 DIN17458 —1.4550—h 4.2 ●在订货合同中,除 4.1 条规定的标准称呼外,在任何情况下均需写明需要数量(如总 交货长度)、检验等级、长度种类(DIN2462 第 1 部分)、要求定尺长度或精确长度时单根 长度、按 DIN2462 第 1 部分外径壁厚公差等级、按 DIN50049 材料检验证明书的种类以及 必要时可供参考的技术规范。

钢材国家标准大全

钢材国家标准大全一、型材1.起重机钢轨(GB3426-82)2.铁路钢轨(GB2585-81)3.轻轨(GB11264-89)4.热轧钢筋(GB1499-84)5.预应力混凝土用热处理钢筋(GB4463-84)6.冷镦钢(YB534-65)7.冷、热顶锻铆螺钢(GB715-89)(GB715-65)8.凿岩钎杆用中空钢(GB1301-87)9.冷拉优质结构钢(GB3078-82)10.碳素焊条钢盘条(GB3429-82)11.桥梁用结构钢[YB(T)10-81]12.桥梁建筑用热轧碳素钢(GB714-65)13.电焊锚链用钢(YB897-85)14.矿用钢(GB3414-82)15.农用复合钢(GB1199-75)16.农机用钢17.机引犁犁铧用型钢(GB1465-78)18.覆带板用热轧型钢(GB3085-82)二、板材1.优质碳素厚钢板(GB711-88)2.造船用结构钢(GB712-88)3.压力容器和多层压力容器用厚钢板(GB6654-86)4.低温压力容器用低合金厚钢板(GB3531-83)5.耐候结构钢6.汽车用优质碳素结构钢热轧厚钢板(GB3275-82)7.汽车大梁用热轧钢板(GB3273-89)8.锅炉用碳素钢及低合金钢钢板(GB713-88)9.桥梁用碳素钢及普通低合金钢钢板(YB168-70)10.航空用合金结构钢板(YB540-65)11.不锈热轧厚钢板(GB4237-84)12.不锈冷轧薄钢板(GB3280-84)13.不锈钢板重量计算方法(GB4229-84)14.耐热钢热轧钢板和冷轧钢板(GB4238-84)15.合金结构钢薄钢板(GB5067-85)叮叮小文库16.弹簧钢热轧薄钢板(GB3279-89)17.优质碳素结构钢薄钢板和钢带(GB710-88)18.一般结构用热连轧钢板和钢带(GB2517-81)19.深冲压用冷轧薄钢板和钢带(GB5213-85)20.酸洗薄钢板(YB178-65)21.搪瓷用热轧薄钢板(YB474-64)22.空压机阀片用热轧薄钢板(YB539-65)23.200升油桶用热轧碳素结构钢薄钢板(GB3276-89)24.热镀锌薄钢板和钢带25.镀锡薄钢板和钢带26.塑料符合薄钢板27.钢带的分类及代号28.优质碳素结构钢冷轧钢带(GB3522-83)29.低碳钢冷轧钢带(GB3526-83)30.自行车用热轧碳素钢和低合金钢宽钢带及钢板(GB3645-89)31.自行车用冷轧碳素钢宽钢带和钢板(GB3644-89)32.自行车链条用冷轧钢带(GB3643-83)33.自行车用冷轧钢带(GB3646-89)34.手表用冷轧、热轧钢带和扁钢35.刮脸刀片用冷轧钢带(GB3527-89)36.弹簧钢、工具钢冷轧钢带(GB3525-83)37.冷轧不锈钢带和耐热钢带(GB4239-84)38.热轧电工钢板(GB5212-85)39.冷轧电工钢带(片)(GB2521-88)40.冷轧电工钢板(YB73-63)41.晶粒取向硅钢薄钢带(GB11255-89)三、管材1.结构用无缝钢管(GB8162-87)2.冷拔或冷轧精密无缝钢管(GB3639-83)3.化肥设备用高压无缝钢管(GB6479-86)4.锅炉用高压无缝钢管(GB5310-85)5.锅炉用低中压无缝钢管(GB3087-82)(YB(T)33-86)6.汽车半轴套管用无缝钢管(GB3088-82)7.金刚石岩心钻探用无缝钢管(GB3423-82)8.石油对焊钻杆、钻铤、方钻杆管材及套管(YB691-70)9.地质、石油钻探用钢管,石油油管及其接头(YB235-70)10.石油裂化用无缝钢管(GB9948-88)11.输送流体用无缝钢管(GB8163-87)叮叮小文库12.柴油机、船舶和轴承用无缝钢管13.不锈钢无缝钢管(GB2270-80)14.不锈耐酸钢极薄壁和小直径无缝钢管(GB3089-82)(GB3090-82)15.直径5-152毫米电焊钢管(YB242-63)四、丝材1.焊接用钢丝(GB1300-77)(GB4242-84)2.碳素弹簧钢丝(GB4357-89)3.铬钒弹簧钢丝(GB5219-85)4.重要用途的弹簧钢丝(GB4359-89)5.轴承保持器用碳素结构钢丝(GB5955-86)6.冷顶锻用碳素结构钢丝(GB5953-86)7.冷顶锻用合金结构钢丝(GB5954-86)8.辐条用钢丝(GB1201-89)9.合金结构钢丝(GB3079-82)10.高速工具钢丝(GB3080-82)11.不锈钢丝(GB4240-84)12.预应力混凝土用钢丝(GB5223-85)13.一般用途热镀锌低碳钢丝(GB3081-82)14.一般用途电镀锌低碳钢丝(GB9972-88)15.重要用途低碳钢丝(GB3083-82)16.通信线用镀锌低碳钢丝(GB346-84)17.制绳用钢丝(GB1178-74)18.钢心铝绞线用镀锌钢丝(GB3428-82)19.手表用易切削钢及碳素工具钢银亮钢棒(YB467-64)(YB468-64)20.手表用高速工具钢银亮钢棒和不锈钢及钴基合金圆丝(YB470-64)(YB471-64)21.优质碳素结构钢丝(GB3206-82)22.碳素工具钢丝(GB5952-86)23.琴钢丝(GB4358-84)24.焊接用钢丝推荐钢号(YB/Z11-76)五、高温、耐蚀及精密合金牌号和用途1.高温合金(GBn175-82)2.耐蚀合金(GBn271-88)3.精密合金(GBn291-89)。

DIN 17445-1984 不锈、耐蚀铸钢(中文 )

材料号

钢号

W-

Nr.

C

Si

Mn

PS ≤≤

Cr

铁素(马氏体)体型

G-X8CrNi13 1.4008 0.06~0.12 ≤1.00 ≤1.00 0.045 0.030 12.00~13.50

G-X20Cr14 1.4027 0.16~0.23 ≤1.00 ≤1.00 0.045 0.030 12.00~14.50

表5-61 医疗器械用不锈铸钢的力学性能

钢号

铸件直径 力学性能(不小于)

材料号(Biblioteka ) 或壁厚σ0.2/MPa σb/MPa

(e)/mm

X20Cr13

1.4021

d

≤40; e≤30

650~850

500

X38CrMoV15 1.4117 d

≤40; e≤5

≤900

—

GX20CrMo13

1.4120 d

≤40; e≤5

≤800

—

GX35CrMo17

1.4122 d

≤40; e≤5

≤950

—

(3) 德国非标准不锈、耐蚀铸钢

a.非标准不锈、耐蚀铸钢的钢号与化学成分,见表5-62。

表5-62 非标准不锈、耐蚀铸钢的钢号与化学成分(质量分数)

钢号

材料号 W-Nr.

C

Si

Mn

P ≤

S ≤

Cr

Ni

G-X70Cr29

8 1.4463 ≤0.07 ≤1.50 ≤1.50 0.045 0.030 23.00~25.00 7.00~8.50

G-X2CrNiMoN25 25

1.4465 ≤0.03 ≤1.00 ≤2.00 0.045 0.030 24.00~26.00 22.00~25.00

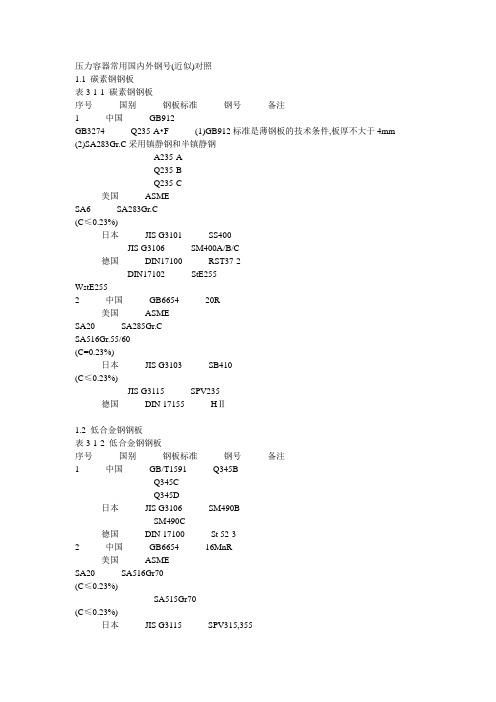

压力容器常用国内外钢号(近似)对照

压力容器常用国内外钢号(近似)对照1.1 碳素钢钢板表3-1-1 碳素钢钢板序号国别钢板标准钢号备注1 中国GB912GB3274 Q235-A•F (1)GB912标准是薄钢板的技术条件,板厚不大于4mm (2)SA283Gr.C采用镇静钢和半镇静钢A235-AQ235-BQ235-C美国ASMESA6 SA283Gr.C(C≤0.23%)日本JIS G3101 SS400JIS G3106 SM400A/B/C德国DIN17100 RST37-2DIN17102 StE255WstE2552 中国GB6654 20R美国ASMESA20 SA285Gr.CSA516Gr.55/60(C=0.23%)日本JIS G3103 SB410(C≤0.23%)JIS G3115 SPV235德国DIN 17155 HⅡ1.2 低合金钢钢板表3-1-2 低合金钢钢板序号国别钢板标准钢号备注1 中国GB/T1591 Q345BQ345CQ345D日本JIS G3106 SM490BSM490C德国DIN 17100 St 52-32 中国GB6654 16MnR美国ASMESA20 SA516Gr70(C≤0.23%)SA515Gr70(C≤0.23%)日本JIS G3115 SPV315,3553 中国GB6654 15Mn VR15Mn VNR美国ASMESA20 SA299(C≤0.23%)SA612日本JIS G3115 SPV355德国DIN17102 StE380WStE3804 中国GB6654 18MnMoNbR美国ASME SA533-A,B,C,D-1SA302 Gr.B,C,D日本JIS G3119 SBVIBSBV2,SBV3JIS G3120 SQV1ASQV2A5 中国GB3531 16MnDR15MnNiDR美国ASMESA20 SA516 Gr.70SA662Gr.B/C日本JIS G3126 SLA325A德国DIN 17102 TStE2856 中国GB150-1998附录A 07MnNiCrMoVDR(调质)美国ASMESA20 SA612日本JIS G3115 SPV490Q德国DIN 17102 TStE4607 中国GB3531 09MnNiDR美国ASMESA20 SA-537CL.1德国DIN17280 11MnNi531.3 中温抗氢钢钢板表3-1-3 中温抗氢钢钢板序号国别钢板标准钢号备注1 中国GB6654 15CrMoR 13CrMo44用于抗氢腐蚀时要求Cr含量≥0.8%美国ASMESA20 SA387Gr.12-2日本JIS G4109 SCMV2-22 中国GB150-1998附录A 14Cr1MoR美国ASMESA20 SA387Gr.11-2日本JIS G4109 SCMV3-2德国DIN 17155 13CrMo443 中国GB150-1998附录H 12Cr2Mo1R 为避免回火脆性应严格控制微量元素美国ASMESA20 SA387Gr.22-2日本JIS G4109 SCMV4德国DIN 17155 10CrMo9101.4 高合金钢钢板表3-1-4 高合金钢钢板序号国别钢板标准钢号备注1 中国GB4237热轧GB3280冷轧0Cr130Cr13A1美国ASMESA240 S41008,S40540(TYPE410S,405)日本JIS G4304热轧JIS G4305冷轧SUS410S,SUS405德国DIN 1744热轧DIN 1744冷轧X6Cr13X6CrA1132 中国GB4237热轧GB3280冷轧0Cr18Ni9美国ASMESA240 S30400(TYPE304)日本JIS G4304热轧JIS G4305冷轧SUS304德国DIN 17440热轧DIN 17441冷轧X5CrNi18103 中国GB4237热轧GB3280冷轧00Cr19Ni10美国ASMESA240 S30403(TYPE304L)日本JIS G4304热轧JIS G4305冷轧SUS304L德国DIN 17440热轧DIN 17441冷轧X2CrNi1911续表序号国别钢板标准钢号备注4 中国GB4237热轧GB3280冷轧0Cr18Ni10Ti S30403,S32100,S34700,S31600,S31603材料应能通过ASTM A240中10.2节规定的方法进行的晶间腐蚀试验美国ASMESA240 S32100(TYPE321)日本JIS G4304热轧JIS G4305冷轧SUS321德国DIN 17440热轧DIN 17441冷轧X6CrNiTi18105 中国GB4237热轧GB3280冷轧0Cr18Ni11Nb美国ASMESA240 S34700(TYPE347)日本JIS G4304热轧JIS G4305冷轧SUS347德国DIN 17440热轧DIN 17441冷轧X6CrNiNiNb18106 中国GB4237热轧GB3280冷轧0Cr17Ni12Mo2美国ASMESA240 S31600(TYPE316)日本JIS G4304热轧JIS G4305冷轧SUS316德国DIN 17440热轧DIN 17441冷轧X5CrNiMo17122(1.4401)续上表7 中国GB4237热轧GB3280冷轧00Cr17Ni14Mo2美国ASMESA240 S31603(TYPE316L)日本JIS G4304热轧JIS G4305冷轧SUS316L德国DIN 17440热轧DIN 17441冷轧X2CrNiMo17132(1.4404)8 中国GB4237热轧GB3280冷轧0Cr18Ni12Mo2Ti美国ASMESA240 S316035(TYPE316Ti)日本JIS G4304热轧JIS G4305冷轧SUS316Ti德国DIN 17440热轧DIN 17441冷轧X6CrNiMoTi17122(1.4571)9 中国GB4237热轧GB3280冷轧0Cr19Ni13Mo3 德国的X5CrNiMo17133钢号不能与该序号中的其它国家钢号很好的对照。

EN10028-1_-7中文版

关于执行EN 10028-1:2007和EN 10028-7:2007标准的通知品标字(2008)第10号总第38号各有关单位:随着不锈钢国外标准的不断更新,为适应市场需求,近期品质部对新版标准进行收集和组织翻译,现下发EN 10028-1:2007“《压力容器用钢的扁平产品—第1部分:一般技术要求》和EN 10028-7:2007《压力容器用钢的扁平产品—第7部分:不锈钢》标准译文。

现对有关事宜通知如下:1、将EN 10028-1:2007和EN 10028-7:2007纳入公司产品有效标准目录,并按有效文件进行管理。

2、EN 10028-1:2007和EN 10028-7:2007标准分别代替EN 10028-1:2000和EN 10028-7:2000标准。

新版标准从2008年7月1日正式执行。

过渡期内,对于按照旧版标准签订的销售合同允许执行完毕。

特此通知。

附:EN 10028-1:2007和EN 10028-7:2007标准译文。

太钢品质部2008年6月20日附:EN 10028-1:2007和EN 10028-7:2007标准译文BSEN 10028-1:2007压力容器用钢的扁平产品第一部分:一般要求压力容器用钢的扁平产品第一部分:一般要求本欧洲标准由CEN 在2007年10月21日通过。

CEN 成员应遵守CEN/CENELEC的内部规定,此规定给出此欧洲标准的性质,国内标准的性质不作更改。

向总局秘书处或任何CEN 成员申请就可获得此类国家标准的最新列表和书目。

此欧洲标准存在3个正式版本(英文版、法文版、德文版)。

由CEN 成员负责将其它语种的版本翻译为自己的语言并通知秘书处,与官方版本有相同的效力。

CEN 的会员为奥地利、比利时、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国的国家标准体系成员。

本欧洲标准(EN10028-1:2007)由压力容器的官方标准。

BS1387-85 英标镀锌管

11

21.1 ~25.7

65 21/2 3.2 3.6 4.5 76.0 76.6 76.6 75.2 75.4 75.4 5.90 6.65 8.15 6.03 6.77 8.28

11

23.2 ~30.2

80 3 3.2 4.0 5.0 88.7 89.5 89.5 87.9 88.1 88.1 6.94 8.64 10.58 7.11 8.81 10.78 11

mm

15 1/2 2.0 2.6 3.2 21.4 21.7 21.7 21.0 21.1 21.1 0.99 1.27 1.50 1.00 1.28 1.51 14

11.4 ~15

20 3/4 2.3 2.6 3.2 26.9 27.2 27.2 26.4 26.6 26.6 1.44 1.63 1.94 1.45 1.64 1.95

7.hot-dipped galvanized steel pipe Specs:1/2〞- 10〞 OD:1/2〞- 10〞(21.3mm-273.1mm) Length:0.8m-8m Material:Q195、Q215、Q235、ST33,Gr.B MOQ:20T PRICE:() Delivery:7-45days Standard: ASTM A53\BS1387-1985 GB/T3091-2001 Notte:produced by own factory

Options Lengths different to those shown in the present catalogue Special checks Certification and marking different to that which is shown in the present Catalogue

不锈钢管供货技术条件DIN17458

245

500 730

35

30

及淬火

190

225

490 690

35

30

215

250

510 740

35

30

1.4429 1.4435 1.4436

295

330

580 800

35

30

溶液退火

190

225

490 690

40

30

及淬火

205

240

510 710

40

30

1.4439

溶液退火及

淬火

285

315

580 800

X2 CrNiMoN 17 13 3 X2 CrNiMo 18 14 3 X6 CrNiMo 17 13 3

X2 CrNiMoN 17 13 5

1.4301 1.4306 1.4311 1.45416) 1.45417) 1.4550 1.4401 1.4404 1.45716) 1.45717) 1.4580

1000m 管 DIN2462-88.9 4 DIN17458-1.4550-h

检测类别 1 特殊长度 6m 限差类别 D2 T3 附于文件 DIN50049-3.1B

4.3 此外 进一步的细节将在定货时商定 并在有 2 点标志的小节中描述

5 要求

5.1 生产流程

用于生产符合此标准的管子的钢材的生产程序由制造商决定 除非定货时指出了特殊的 钢材生产程序 5.1.1.1 如果允许 买方可了解所用的制钢程序 5.1.2 符合此标准的钢管应以热加工 冷轧 热压 冷拔或这些程序的组合使用来生产 除 非在定货时不同意用于生产钢管的程序由制造商决定

>0.030 0.08

_DINEN__________10088_2_______01081995_C

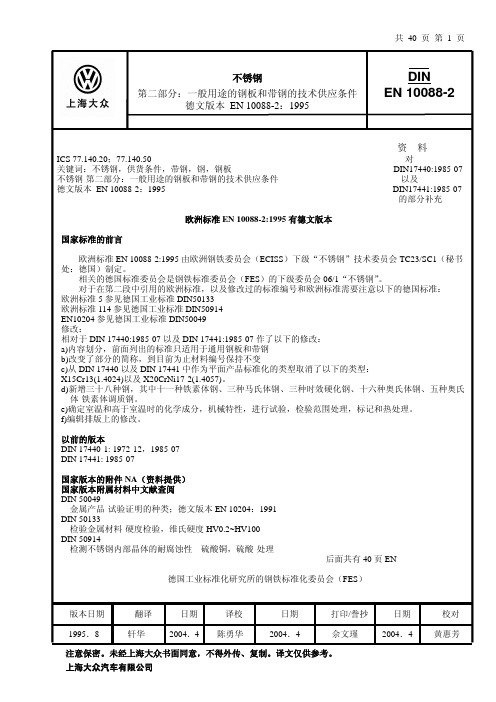

共 40 页第 1 页ICS 77.140.20;关键词:不锈钢,供货条件,带钢,钢,钢板不锈钢-第二部分:一般用途的钢板和带钢的技术供应条件德文版本 EN 10088-2国家标准的前言欧洲标准处:德国)制定。

相关的德国标准委员会是钢铁标准委员会(对于在第二段中引用的欧洲标准,以及修改过的标准编号和欧洲标准需要注意以下的德国标准:欧洲标准5参见德国工业标准欧洲标准114参见德国工业标准EN10204参见德国工业标准修改:相对于DIN 17440:1985-07a)内容划分,前面列出的标准只适用于通用钢板和带钢b)改变了部分的简称,到目前为止材料编号保持不变c)从DIN 17440X15Cr13(1.4024)d)新增三十八种钢,其中十一种铁素体钢、三种马氏体钢、三种时效硬化钢、十六种奥氏体钢、五种奥氏注意保密。

未经上海大众书面同意,不得外传、复制。

译文仅供参考。

上海大众汽车有限公司欧洲标准 EN10088-21995年4月ICS 77.140.20;77.140.50关键词:铁和钢,热压延产品,冷压延产品,不锈钢,钢板,带钢,交货,符号,测量,公差大小,化学成分,种类,质量,分类,机械性能,检验,标识德文版本不锈钢第二部分:通用钢板和带钢的技术供货条件这个欧洲标准由欧洲标准化委员会CEN在一九九五年二月二十八号采纳。

欧洲标准化委员会CEN成员有义务执行欧洲标准化委员会CEN/欧洲技术标准化委员会的议事规程,在其中所确定的一个条件下,欧洲标准并不改变国家标准的地位。

在最近一版中的带有目录介绍的国家标准清单可在中央秘书处或者在每一个欧洲标准化委员会CEN成员国处通过垂询获得。

欧洲标准有三个官方版本(德语,英语,法语)。

其它的由欧洲标准化委员会的成员在其责任范围内翻译成其本国语言并通知了中央秘书处的版本同官方的版本具有同样的地位。

欧洲标准化委员会-成员都是来自比利时,丹麦,德国,芬兰,法国,希腊,爱尔兰,冰岛,意大利,卢森堡,荷兰,挪威,奥地利,波兰,瑞典,瑞士,西班牙,捷克共和国以及大不列颠联合王国的国家标准化研究所。

DIN starndard

德国技术标准目录标准代号标准名称DIN1615-84 无特殊要求的非合金钢焊接圆管交货技术条件DIN1626-84 有特殊要求的非合金钢焊接圆管交货技术条件DIN1628-84 有特殊高要求的非合金钢焊接圆管交货技术条件DIN1629-84 有特殊要求的非合金钢无缝钢管交货技术条件DIN1630-84 有特殊高要求的非合金钢无缝钢管交货技术条件DIN2391T1-81 有特殊尺寸精度的精密无缝钢管尺寸DIN2391T2-81 有特殊尺寸精度的精密无缝钢管交货技术条件DIN2393T1-81 有特殊尺寸精度的焊接钢管尺寸DIN2393T2-81 有特殊尺寸精度的焊接钢管交货技术条件DIN2445T1-74 动态载荷无缝钢管公称压力100至400的热轧管DIN2445T2-74 动态载荷无缝钢管公称压力64至400的精密钢管DIN2448-81 无缝钢管尺寸、单位长度的重量DIN2449-64 ST00号钢无缝钢管、尺寸与应用范围DIN2450-64 ST35号钢无缝钢管、尺寸与应用范围DIN2451-64 ST45号钢无缝钢管、尺寸与应用范围DIN2456-64 ST55号钢无缝钢管、尺寸与应用范围DIN2457-64 ST52号钢无缝钢管、尺寸与应用范围DIN2458-81 焊接钢管尺寸、单位长度的重量DIN2462T1-81 不锈钢无缝管尺寸、单位长度的重量DIN2463T1-81 奥氏体不锈钢焊接钢管、尺寸和单位长度的重量DIN2460-92 输水管用钢管DIN2917-82 热蒸汽管道和储存器用无缝钢管DIN11850-85 食品工业用无缝钢管尺寸、材料DIN17120-84 钢结构用普通结构钢焊接圆钢管交货技术条件DIN17121-84 钢结构用普通结构钢无缝钢管交货技术条件DIN17123-86 钢结构用细晶粒结构钢焊接圆钢管交货技术条件DIN17124-86 钢结构用细晶粒结构钢无缝钢管交货技术条件DIN17172-78 易燃液体和气体远程输送管道用钢管交货技术条件DIN17175-79 耐热钢制无缝钢管交货技术条件DIN17176-90 抗氧脆性无缝钢管交货技术条件DIN17177-74 耐热钢制电气压力钢管技术条件DIN17178-86 特殊要求的细晶粒结构钢的焊接圆钢管交货技术条件DIN17179-86 特殊要求的细晶粒结构钢的无缝钢管交货技术条件DIN17204-90 调质处理的无缝圆钢管技术条件DIN17455-85 普通质量要求的不锈钢焊接钢管交货技术条件DIN17456-85 普通质量要求的不锈钢无缝钢管交货技术条件DIN17457-85 特殊质量要求的奥氏体不锈钢焊接钢管交货技术条件DIN17458-85 特殊质量要求的奥氏体不锈钢无缝钢管交货技术条件DIN17459-92 耐高温的奥氏体不锈钢无缝钢管交货技术条件DIN28180-85 管束是热交换器用无缝钢管尺寸、尺寸偏差和材料DIN28181-85 管束是热交换器用焊接钢管尺寸、尺寸偏差和材料DIN86008T1-86 船舶管道用钢管、无缝管和焊接管的选择和概述DIN86008T2-86 船舶管道用钢管、无缝管和焊接精密钢管的选择和概述DIN9396-93 航空航天、无缝冷拔不锈钢结构管尺寸、质量DIN9396-93 航空航天、无缝冷拔低合金钢结构管尺寸、质量TEL:0086-0317-*******-3098998-3091258-3091358-3090838-3092958-3098588-3093656 3095687-3093556-3095686-3091556-3090658-30937813093086-30939187606068-7606066-7606088-3095991-3095961-3095867-3095993-3098898 FAX:0086-0317-*******-7606066-3091556-3092958-3093656-3093556-3095686 E-mail:hbycsy@ hbycsy@。

钢管种类——精选推荐

API 5L Line Pipe 线管API 5CT CASING AND TUBING 套管和油管API 5D DRILL PIPE 钻杆Other pipeAPI 2B - Structural Steel Pipe结构钢管Structure pipeASTM A53 / ASME SA53 / Pipe Steel Black and Hot Dipped Zinc Coated Welded and Seamless 无缝和焊接钢管及镀锌钢管Structure pipe Line pipeASTM A106 / ASME SA106 / Seamless Carbon Steel Pipe for High Temperature Service高温用无缝碳素钢管Line pipeASTM A134 / ASME SA134 / Pipe Steel Electric Fusion(ARC) Welded(Sizes Nps 16 and Over)1不小于16”电弧焊钢管Structure pipeASTM A139 / ASME SA139 / Electric Resistance Welded Steel Pipe电阻焊钢管Structure pipe ASTM A213 / ASME SA213 / Seamless Ferritic and Austenitic Alloy Steel Boiler Superheater and Heat Exchanger Tubes Boiler pipe铁素体和奥氏体合金锅炉过热器和热交换器无缝钢管ASTM A252 / ASME SA252 / Welded and Seamless Steel Pipe Piles焊接钢和无缝钢管桩Structure pipeASTM A269 / ASME SA269 / Seamless and Welded Austenitic Stainless Steel Tubing for General Service Stainless Steel Pipe无缝及焊接奥氏体不锈钢管一般要求ASTM A312 / ASME SA312 / Seamless and Welded Austenitic Stainless Steel Pipe无缝和焊接奥氏体不锈钢管Stainless Steel PipeASTM A500 / ASME SA500 / Cold Formed Welded and Seamless Carbon Steel Structural Tubing in Rounds and Shapes(Round Pipe) Structure pipe圆形与异型冷成型焊接与无缝碳素钢结构管标准规范ASTM A511 / ASME SA511 / Seamless Stainless Steel Mechanical Tubing无缝不锈钢结构钢管StainlessASTM A513 / ASME SA513 / Electric Resistance Welded Carbon and Alloy Steel Mechanic al Tubing电阻焊碳素钢及合金结构钢管Structure pipeASTM A519 / ASME SA519 / Seamless Carbon and Alloy Steel Mechanical Tubing无缝碳素钢及合金结构钢管AlloyASTM A789 / ASME SA789 / Seamless and Welded Ferritic/Austenitic Stainless Steel Pipe for General Service Stainless Steel Pipe一般用途无缝及焊接铁素体或奥氏体不锈钢管ASTM A795 / ASME SA795 / Black and Hot-Dipped Zinc Coated(Galvanized) Welded and Seamless Steel Pipe for Fire Protection USE1 Line pipe防火用黑色及热浸镀锌的焊接和无缝钢管ASTM a209 Boiler pipe, a210 Boiler pipe, a179 Boiler pipe, a192 Boiler pipe, a335Alloy pipe boiler , a671Structure pipe, a692Boiler pipeBS534/Steel Pepes Fittings and Specials for Water and Gas and Sewage水、污水、燃气用管件及特殊管件lIne pipeBS113 /Tubes for Use in Scaffolding脚手架用钢管Structure pipeBS1387/Steel Tubes and Tubulars Suitable for Screwing to BS21 Pipe Threads钢管及适用于内螺纹型管件Line pipeBS3601/Steel Pipes and Tubes for Pressure Purposes Carbon Steel with Specified Room Temperature Properties (BW320/ERW320/ERW360/ERW430/S360/S430/SA W430/BW320/ERW320) 常温承压钢管Line pipeBS3605 PART1 / Seamless and Welded Austentic Stainless Steel Pipe and Tubesfor Pressure Purposes(Seamless Pipes With Specified Room Temperature Preperties)BS3605 PART2 / Seamless and Welded Austentic Stainless Steel Pipe and Tubes for Pressure Purposes (Welded Pipes With Specified Room Temperature Properties) 承压无缝及焊接(用于常温)奥氏体不锈钢管Stainless Steel PipeBS4127 / Light Gauge Stainless Steel Tubes(Round Pipe)小截面不锈钢圆管Stainless Steel PipeDIN1626 / Welded Circular Tubes of Non Alloy Steels with Special Quality Requirements(USt37.0/St37.0/St44.0/St52.0) 非合金焊接圆钢管特殊质量要求Structure pipeGOST 21729 Steel Tubes Medium Weight Suitable for Screwing (St33.2)用于螺纹连接的中等壁厚钢管Structure pipe Line pipeDIN2444 / Zinc Coatings on Steel Tubes镀锌钢管Line pipeDIN2448 / Seamless Steel Pipes and Tubes无缝钢管Line pipeDIN2449 / Seamless Steel Pipes and Tubes无缝钢管Line pipeDIN30670/Polyethylene coatings for steel pipes and fittings Requirements and testing Line pipe DIN17119 / Welded Cold Formed Square And Rectangular Steel Tubes forStructural Steel work (USt 37-2/RSt 37-2/St 37-3/St 44-2/St 44-3/St 52-3/WTSt 37-2/WTSt 37-3/WTSt 52-3) Structure pipeDIN 17175-79 SEAMLESS STEEL TUBES FOR ELEV A TED TEMPERA TURES Boiler pipe DIN 17176 Seamless circular steel tubes for hydrogen service at elevated temperatures and pressures Boiler pipeDIN17120 / Welded Circular Steel Tubes for Structural Steelwork (USt37-2/RSt37-2/St37-2/St44-2/St44-3/St52-3)结构用焊接圆钢管Structure pipeDIN17121 / Seamless Circlar Steel Tubes for Structural Steelwork(RSt37-2/St37-3/St44-2/St44-3/St52-3)结构用无缝圆钢管Structure pipeDIN17123 / Welded Circular Fine Grain Steel Tubes for Structural Steelwork StE225/TStE255/EStE255/StE285/StE355/TStE355/EStE355/StE420/TStE420/EStE420)Structure pipeDIN17172 / Steel Pipes for Pipe Lines for the Transport of Combustible Fluids and Gases可燃液体和气体输送用管线钢管Line pipeDIN17455 / General Purpose Welded Circular Stainless Steel Tubes(Round Pipe)( 1.4301 / 1.4306 / 1.4311 / 1.4541 / 1.4550 /1.4401 / 1.4404 / 1.4571) 一般用途不锈钢焊接圆钢管Stainless Steel PipeDIN17455 /General Purpose Welded Circular Stainless Steel Tubes(Square.Rectangular Pipe)( 1.4301 / 1.4306 / 1.4311 / 1.4541 / 1.4550 / 1.4401 / 1.4404 / 1.4571)一般用途不锈钢方矩型焊管Stainless Steel PipeDIN17456 / General Purose Seamless Circular Stainless Steel Tubes( 1.4301 / 1.4306 / 1.4311 / 1.4541 / 1.4550 / 1.4401 / 1.4404 / 1.4571) 一般用途不锈钢无缝圆钢管Stainless Steel PipeDIN17457 / Welded Circular Austenitic Stainless Steel Tubes Subject to Special Requirements(1.4301/1.4306 / 1.4311 / 1.4541/1.4550/1.4401 / 1.4404 / 1.4571) 特殊要求的奥氏体不锈钢制焊接圆形钢管.交货技术条件Stainless Steel PipeDIN17458 / Seamless Circular Austenitic Stainless Steel Tubes Subject to Special Requirements(1.4301/1.4306/1.4311 /1.4541 /1.4550/1.4401/1.4404/1.4571)特殊要求的奥氏体不锈钢制无缝圆形钢管.交货技术条件Stainless Steel PipeGOST 8731 Seamless Hot-Deformed Steel Tubes. Technical requirements.热轧无缝钢管技术条件Line pipeGOST 8732 Seamless hot-deformed steel tubes. Range. 热轧无缝钢管品种Line pipeGOST 8733 Seamless cold and warm deformed steel tubes.Technical requirements.冷轧(拔)无缝钢管技术条件Line pipeGOST 8734Seamless cold and warm deformed steel tubes. Range.冷轧(拔)无缝钢管品alloy pipe GOST 550 Steel seamless steel tubes for petroleum processing and petrochemical industry.石油化工行业用无缝钢管Boiler pipeGOST 21729 Seamless cold-deformed and hot-deformed tubes made of structural carbon and alloyed steel. Alloy pipe冷轧和热轧碳素结构钢管和合金结构钢管. 技术条件GOST 631 Internal-external upset drill tubes with couplings. 端部加厚的钻杆及其接箍. Alloy pipeGOST 8467 Drill tubes for geology-exploring with nipple connections.地质钻探用内接头连接钻探钢管技术条件Alloy pipeGOST 632 Casing tubes with couplings套管及其接头. Alloy pipeGOST 6238Casing and coring tubes for geology-exploring drilling and nipples to them. Technical requirements alloy pipe地质勘探钻井用套管和岩心管及其内接头技术条件.GOST 633-63 Tubing pipes with couplings. 带接箍的油管alloy pipeGOST 10704 Electrically welded steel tubes, line-weld. Range.直缝电焊钢管。

德国钢管标准

DIN1626-84 有特殊要求的非合金钢焊接圆管交货技术条件DIN1628-84 有特殊高要求的非合金钢焊接圆管交货技术条件DIN1629-84 有特殊要求的非合金钢无缝钢管交货技术条件DIN1630-84 有特殊高要求的非合金钢无缝钢管交货技术条件DIN2391T1-81 有特殊尺寸精度的精密无缝钢管尺寸DIN2391T2-81 有特殊尺寸精度的精密无缝钢管交货技术条件DIN2393T1-81 有特殊尺寸精度的焊接钢管尺寸DIN2393T2-81 有特殊尺寸精度的焊接钢管交货技术条件DIN2445T1-74 动态载荷无缝钢管公称压力100至400的热轧管DIN2445T2-74 动态载荷无缝钢管公称压力64至400的精密钢管DIN2448-81 无缝钢管尺寸、单位长度的重量DIN2449-64 ST00号钢无缝钢管、尺寸与应用范围DIN2450-64 ST35号钢无缝钢管、尺寸与应用范围DIN2451-64 ST45号钢无缝钢管、尺寸与应用范围DIN2456-64 ST55号钢无缝钢管、尺寸与应用范围DIN2457-64 ST52号钢无缝钢管、尺寸与应用范围DIN2458-81 焊接钢管尺寸、单位长度的重量DIN2462T1-81 不锈钢无缝管尺寸、单位长度的重量DIN2463T1-81 奥氏体不锈钢焊接钢管、尺寸和单位长度的重量DIN2460-92 输水管用钢管DIN2917-82 热蒸汽管道和储存器用无缝钢管DIN11850-85 食品工业用无缝钢管尺寸、材料DIN17120-84 钢结构用普通结构钢焊接圆钢管交货技术条件DIN17121-84 钢结构用普通结构钢无缝钢管交货技术条件DIN17123-86 钢结构用细晶粒结构钢焊接圆钢管交货技术条件DIN17124-86 钢结构用细晶粒结构钢无缝钢管交货技术条件DIN17172-78 易燃液体和气体远程输送管道用钢管交货技术条件DIN17175-79 耐热钢制无缝钢管交货技术条件DIN17176-90 抗氧脆性无缝钢管交货技术条件DIN17177-74 耐热钢制电气压力钢管技术条件DIN17178-86 特殊要求的细晶粒结构钢的焊接圆钢管交货技术条件DIN17179-86 特殊要求的细晶粒结构钢的无缝钢管交货技术条件DIN17204-90 调质处理的无缝圆钢管技术条件DIN17455-85 普通质量要求的不锈钢焊接钢管交货技术条件DIN17456-85 普通质量要求的不锈钢无缝钢管交货技术条件DIN17457-85 特殊质量要求的奥氏体不锈钢焊接钢管交货技术条件DIN17458-85 特殊质量要求的奥氏体不锈钢无缝钢管交货技术条件DIN17459-92 耐高温的奥氏体不锈钢无缝钢管交货技术条件DIN28180-85 管束是热交换器用无缝钢管尺寸、尺寸偏差和材料DIN28181-85 管束是热交换器用焊接钢管尺寸、尺寸偏差和材料DIN86008T1-86 船舶管道用钢管、无缝管和焊接管的选择和概述DIN86008T2-86 船舶管道用钢管、无缝管和焊接精密钢管的选择和概述DIN9396-93 航空航天、无缝冷拔不锈钢结构管尺寸、质量DIN9396-93 航空航天、无缝冷拔低合金钢结构管尺寸、质量德国标准。

螺旋埋弧焊钢管标准对照表

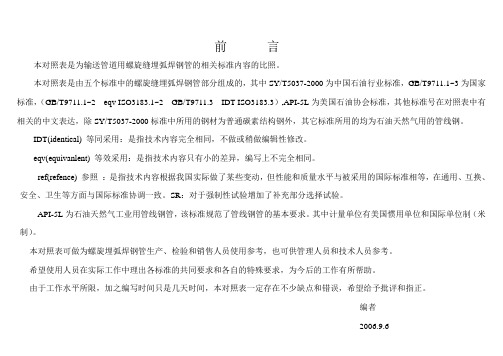

前言本对照表是为输送管道用螺旋缝埋弧焊钢管的相关标准内容的比照。

本对照表是由五个标准中的螺旋缝埋弧焊钢管部分组成的,其中SY/T5037-2000为中国石油行业标准,GB/T9711.1~3为国家标准,(GB/T9711.1~2 eqv ISO3183.1~2 GB/T9711.3 IDT ISO3183.3),API-5L为美国石油协会标准,其他标准号在对照表中有相关的中文表达,除SY/T5037-2000标准中所用的钢材为普通碳素结构钢外,其它标准所用的均为石油天然气用的管线钢。

IDT(identical) 等同采用:是指技术内容完全相同,不做或稍做编辑性修改。

eqv(equivanlent) 等效采用:是指技术内容只有小的差异,编写上不完全相同。

ref(refence) 参照:是指技术内容根据我国实际做了某些变动,但性能和质量水平与被采用的国际标准相等,在通用、互换、安全、卫生等方面与国际标准协调一致。

SR:对于强制性试验增加了补充部分选择试验。

API-5L为石油天然气工业用管线钢管,该标准规范了管线钢管的基本要求。

其中计量单位有美国惯用单位和国际单位制(米制)。

本对照表可做为螺旋埋弧焊钢管生产、检验和销售人员使用参考,也可供管理人员和技术人员参考。

希望使用人员在实际工作中理出各标准的共同要求和各自的特殊要求,为今后的工作有所帮助。

由于工作水平所限,加之编写时间只是几天时间,本对照表一定存在不少缺点和错误,希望给予批评和指正。

编者2006.9.6螺旋埋弧焊钢管标准对照表表24焊接钢管无损检验方法符号:EMI=电磁检验 UT=超声波检验 RT=射线检验A= 一种方法式要求的组合方法N=不要求R=要求RU=要求,购方和制造厂协商采用射线检验除外NU=不要求,购方和制造厂协商采用射线检验除外附录1表A1依据规定最小屈服强度,列出本部分规定的钢级ANST/API5L(第40版)规定的类似钢级的对照表然而所列对立钢级在其它方面可能不同表A1钢级比较(摘自GB/T9711.3-2005)附录2附录3附录4a:碳含量比规定最大含碳量每降低0.01%,锰含量则允许比规定最大含锰量提高0.05%,但对X42~X52钢级,最高含锰量不允许超过1.50%,对高于X52的但低于X70钢级,最高含锰量不允许超过1.65%,对X70以上钢级,最高含锰量不允许超过2.00%。

标准拉钉,刀柄

日本标准拉钉Pull Stud Type of Japan 日本JIS B 6339-1998拉钉型号D D1D2D3L L1L2重量(kg)30P M12 12.5 12 16.5 43 23.4 18.4 0.04 40P M16 17 19 23 54 29 23 0.07 50P M24 25 28 38 74 34 25 0.25 60P M30 31 36 48 98 48 36 0.52Pull Stud Type of Japan 日本MAS 403 BT拉钉型号 D D1D2D3L L1L2重量(kg)L40Ⅰ/ⅡM16 17 15 23 60 35 28 0.07 L50Ⅰ/ⅡM24 25 23 38 85 45 35 0.25 L60Ⅰ/ⅡM30 31 32 56 115 65 53 0.52数控刀具常用工具锥柄标准简介国家标准GB 10945-89“自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉”是参照国际标准ISO 7388/2-1984制订的,外形尺寸相同,分为A型和B型两种:A型拉钉的拉紧面斜角为15°,用于不带钢球的拉紧装置,代号为“LDA”;B型拉钉的拉紧面斜角为45°,用于带钢球的拉紧装置,代号为“LDB”。

二者均带贯通孔,用于冷却液流通。

德国标准DIN 6988-1987的拉钉有A型和B型两种,A型带贯通孔;B型不带贯通孔,但有密封圈用环形槽,以防止冷却液从尾部泄漏。

两种拉钉的拉紧面斜角均为15°,用于不带钢球的拉紧装置。

日本标准JIS B 6339:1998的拉钉只有一种型式,拉钉的拉紧面斜角为15°,用于不带钢球的拉紧装置,代号为“xxP”。

日本工作机械工业会标准MAS -403的拉钉则有Ⅰ型和Ⅱ型两种:Ⅰ型拉钉的拉紧面斜角为30°,用于不带钢球的拉紧装置;Ⅱ型拉钉的拉紧面斜角为45°,用于带钢球的拉紧装置。

我国与美国、日本、德国等国家钢号对照表(改)

12 Cr2Mo 10 Mo WVNb

GB 6479 – 86

1Cr5Mo

GB 6479 – 86

(Cr23Ni18) 不 锈 耐 酸 钢 管 0Cr13 (1Cr13) (Cr17) 0Cr18Ni9

GB/T 14976 – 94 GB/T 14976 – 94 GB/T 14976 – 94 GB/T 14976 – 94 GB 13296 – 91

15Mo3

13 CrMo44

1 .7335

DIN 17175

10 CrMo91 0

1 .7380

SEW 610

12 CrMo19 5

1 .7362

DIN 17175

X10Cr13 X20Cr13 X8Cr17 X5 CrNi18 9

碳 素 钢 板

H Ⅱ H Ⅰ (RST42 – 2) ST52 – 3 17 Mn4 19 Mn5 ST52 – 3 (BH36) WSTE39 (FG39)

1.0425 1.0345 1.0134 1.0841 1 .0844 1 .0845

DIN DIN DIN DIN

17155 17155 17100 17100

GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 4237 – 92 GB 1220 - 92 GB 4237 – 92

G 3115

1 .8930

耐 热 钢 板 低 温 钢 板

16Mo 12CrMo 15CrMo 12Cr2Mo1 16MnDR 15 Mn NiDR

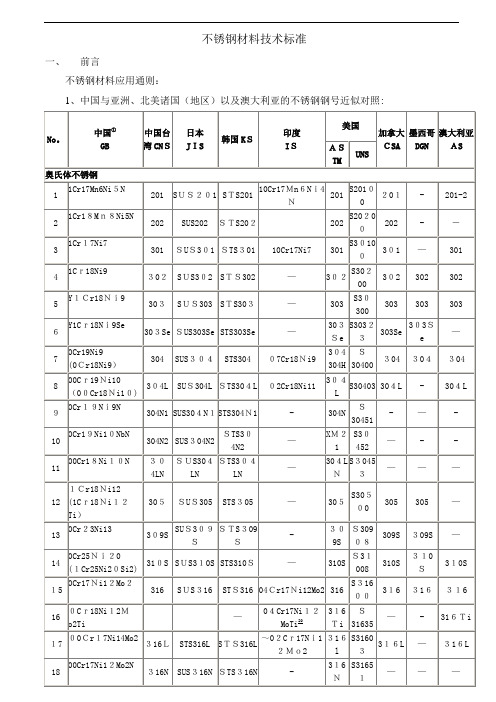

不锈钢材料技术标准49818

不锈钢材料技术标准一、前言不锈钢材料应用通则:1、中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢钢号近似对照:近期国内钢厂发布了不锈钢新牌号标准,经过比较分析,新牌号与旧牌号标识上基本没有太大变动,主要的化学元素标识都没有变动,只有碳含量标识和个别钢种里面化学元素发生变动:A、碳(C)含量标识1)旧牌号:Cr之前的数字表示碳的千份之几的含量。

如201(1Cr17Mn6Ni5N):碳(C)含量千分之一;2Cr13(420),7Cr17(440A),分别表示碳(C)含量千分之二和千分之七;如果C≤0.08%为低碳,标识为“0”,如(304)0Cr18Ni9;C≤0。

03%为超低碳,标识为“00”,如00Cr17Ni14Mo2(316L).2)新牌号:Cr之前的数字表示碳(C)的万分之几的含量.如201牌号为12Cr17Mn6Ni5N,表示碳(C)含量万分之十二(0.12%);304牌号为06Cr19Ni10,表示碳(C)含量万分之六(0.06%);316L牌号为022Cr17Ni12Mo2,表示碳(C)含量万分之二点二(0。

022%)。

其它标识基本不变。

ﻫ新牌号中碳(C)含量较之以前更加明确,对产品生产技术也有了更高的要求. ﻫ B、个别材质原料含量发生调整原料含量发生变动的部分钢种比较:【相关:中国主要不锈钢牌号最新国家标准】304中Cr和Ni的含量分别上涨了1个的点;316L中Ni的含量上涨2个的点;444中Cr含量上涨了1个的点并加入了Nb、Ti微量元素;321中Ni含量减少了1个的点;304N1中Ni含量减少了1个的点。

各钢种之间做了不同程度的调整,镍奥式体中调整幅度比例比较大。

常用不锈钢管技术标准1、GB/T14975—2002结构用不锈钢无缝钢管;2、GB/T14976—2002 流体输送用不锈钢无缝钢管;3、GB/T12770—2002机械结构用不锈钢焊接钢管;4、GB/T12771-2002流体输送用不锈钢焊接钢管;5、GB/T18705—2002装饰用焊接不锈钢钢管;6、QB/T 2467-1999 食品工业用不锈钢管7、ASTMA270—03a卫生设施用无缝钢管8、ISO—2851—2852\ISO2037国际食品工业用不锈钢管道三、对应技术标准1、油漆用输送用不锈钢管(冷轧(拔))WCGB/T18705—2002 装饰用焊接不锈钢钢管1、不锈钢板材GB 4237-84《不锈钢热轧钢板》GB3280—84《不锈钢冷轧钢板》2、不锈钢型材:不锈钢角钢、槽钢、扁钢、工字钢、T型钢、方钢、圆钢、方管、矩形管等1)、不锈钢热轧角钢GB/T4227-1984;2)、其他参考碳钢型材标准.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中文版仅供参考,请以原版为主网 分享 载站 标准 准下 .com 费标 zfxw 免 w.b wwDIN 17458-1985 1985 年 7 月特 殊 要 求 的 奥氏体不锈钢圆形无缝管标准中标一个●的条款是订货时应协议的内容,标有两个●●的条款是订货时可附加 的协议内容。

目1. 适用范围 2. 一般要求 2.1 概念 2.2 检验等级 3. 钢种划分 4. 标记与订货 5. 要求 5.1 生产方法 5.2 交货状态 5.3 化学成分 5.4 力学性能与工艺性能 5.5 适焊性与可焊性 5.6 再加工与热处理 5.7 腐蚀化学特性 5.8 成品类型和表面状态 5.9 气密性 5.10 无损检测 5.11 尺寸、单位长度重量和允许偏差 5.12 物理性能 6. 检验与材料检验证明书 6.1 一般要求 6.2 检验场所 6.3 检验范围 6.4 取样与试样制备 6.5 检验的实施 6.6 复验 6.7 材料检验证明书 7. 标志 8. 索赔 9. 附录 A录11. 适用范围 1.1 本标准适用于特殊要求的,表 1 所列奥氏体不锈钢圆形无缝管。

这种管主要用于压力容 器、设备和管道。

若用于特殊领域的技术规范 (如压力窗口技术规程 TRB, 压力容器协会规程 AD 通报) 没有其他规定,则本标准同样适用。

1. 2 本标准不适用于一般要求的不锈钢圆形无缝管(DIN17456-85) 。

2. 一般要求 2.1 概念 所谓不锈钢,是指那些对化学侵蚀特质具有特殊耐蚀能力的钢。

这种钢通常含有不小 于 12%(重量)的铬和不大于 1.2%(重量)的碳。

2.2 检验等级 本标准规定的钢管可按检验等级 1 或检验等级 2 交货。

检验等级 2 的管和检验等级 1 的区 别在于前者扩大了检验范围。

●检验等级的选择是用户自己选择的。

3. 钢种划分 本标准包括由表 1 所列牌号制成的钢管。

●牌号的选择是用户自己的事。

4. 标记与订货 4.1 按本标准,钢管的标准称呼应按以下顺序标示: ----名称(管) ----尺寸标准的标准号(如 DIN2642 部分) ----管的特征尺寸(外径×壁厚) ----本标准的标准号(DIN17458) ----钢号或材料号(见表 1) ----管的成品类型代号(见表 6) 示例:按本标准选用 X6CrNiNb1810 钢(材料 1.4550) 、成品类型冷变形热处理酸洗(h) , 按 DIN2462 部分 1 外径 88.9mm 壁厚 4mm 的无缝钢管,其标记为: 管 DIN2462-88.9×4 DIN17458 —X6CrNiNb1810—h 或 管 DIN2462—88.9×4 DIN17458 —1.4550—h 4.2 ●在订货合同中,除 4.1 条规定的标准称呼外,在任何情况下均需写明需要数量(如总 交货长度) 、检验等级、长度种类(DIN2462 第 1 部分) 、要求定尺长度或精确长度时单根 长度、按 DIN2462 第 1 部分外径壁厚公差等级、按 DIN50049 材料检验证明书的种类以及 必要时可供参考的技术规范。

示例:1000 米 管 DIN2462—88.9×4 DIN17458 —1.4550—h 检验等级 1 ,定尺长度 6 米 公差等级 D2、T3,证明书 DIN50049—3.1B 4.3●●此外,订货时还可按标两个点的条款,就其他细节协商。

5. 要求 5.1 生产方法 5.1.1 如果订货时没有商定某种特殊冶炼方法,则钢管用钢的冶炼方法由生产厂决定。

5.1.1.1●●冶炼方法可按协议直接通知用户。

5.1.2 按本标准,钢管采用热轧或冷轧、热挤压或冷拉拔,或者这些方法的联合方法生产。

如订货时无其他协议,钢管的制造方法由生产厂决定。

5.2 交货状态 钢管可按表 6 所列成品类型交货(参见 5.8 条) 。

热处理应遵守表 5 的数据。

热挤压管 如果变形后从固溶退火温度区水淬,则应认为热处理的要求已得到满足。

5.3 化学成分 5.3.1 熔炼分析 钢的化学成分,其熔炼分析1值必须符合表 1 的规定。

如果钢的力学性能与工艺性能、1:如果供应的是连铸坯,则“熔炼”一词应换成“浇注单元” 。

2适焊性及腐蚀化学特性能够满足本标准的要求,在取得用户或其代理人同意的条件下,允 许熔炼分析值与表 1 规定值有微小偏差。

5.3.2 成品分析 检验成品管时,分析值与表 1 规定值相比,应符合表 2 允许偏差。

5.4 力学性能与工艺性能 5.4.1 钢管的屈服强度 Rp0.2 与 Rp1.0 抗拉强度 Rm 和断后延伸率 A 必须符合表 3 规定的数 值。

这些数值适用于 5.2 条钢管的交货状态和 6.4 与 6.5 条检验条件。

5.4.1.1●●力学性能不适用于表 6 中的成品类型 f。

该类型力学性能必要时应于订货时协商。

5.4.2 表 4 的数据适用于 Rp0.2 和 Rp1.0 高温情况下的屈服强度。

5.4.3 持久强度的参考数据见附录 A。

5.4.4 钢管必须满足 6.5.4-6.5.7 条款规定的工艺性能试验要求。

5.4.5 用本标准所含牌号制造的钢管适合于热变形。

5.4.6 用本标准所含牌号制造的钢管在“固溶退火和淬火”状态 下特别适合于冷变形(弯 曲) 。

但应注意,钢的腐蚀化学特性、力学性能会因变形而发生变化。

5.5 适焊性与可焊性 5.5.1 用本标准所含牌号制造的钢管适合于电弧焊。

5.5.2 根据 DIN8528 部分 1,可焊性不仅与钢种,而且与焊接条件及其工作条件有关。

5.5.3 有时需要的焊接添加料应遵照 DIN8556 部分 1 的规定,在考虑用途、负荷、焊接方法 和其他建议的情况下加以选择。

5.6 再加工与热处理 有关钢管生产和再加工中热处理的参考数据, 以及再加工中热变形的参考数据, 见表 5。

5.7 腐蚀化学特性 5.7.1 钢管在不同的腐蚀负荷下的腐蚀化学特性不是本标准处理的对象,因为不可能提出一 个普遍适用的要求来概括这种特性。

5.7.1.1●●如有必要,可于订货时就一定的腐蚀试验达成协议。

同时应对试验条件和试验 结果的评价作出规定。

5.7.2 表 3 中的数据适用于 6.5.4 条试验条件规定的钢的耐晶间腐蚀性。

5.8 成品类型与表面状态 5.8.1 钢管按表 6 所列成品类型交货。

● 成品类型的选择是用户决定的。

5.8.2 钢管必须具有与生产工艺相适应的内表面与外表面。

5.8.3 除成品类型 P(抛光)外,允许表面存在由生产方法决定的轻微不规则性,如凸起、 凹陷或划痕,但最小壁厚必须.1.1 条规定的要求,钢管的可使用性不得因此而受到损害。

5.8.4 表面缺陷允许用适当的方法如研磨加以清除, 但最小壁厚必须满足 5.11 条规定的要求。

5.9 致密性 钢管必须致密性好,并遵守 6.5.10 条的试验条件。

5.10 无损检验 5.10.1 外径>101.6mm 或壁厚>5.6mm 的检验等级 2 的管子, 应按钢铁检验标准 SEP-1915 , 对全管壁进行超声波检测。

压力容器壳体用管, 如其容许工作压力>Bar, 应按钢铁检验标准 SEP-1915 和 SEP-1918 进行检验。

5.10.2●●外径≤101.6mm 或壁厚≤5.6mm 的检验等级 2 的管子和检验等级 1 的管子, 也可 根据协议按钢铁检验标准 SEP-1915 ,对全管壁进行超声波检测。

5.11 尺寸、单位长度重量和允许偏差 钢管的尺寸、单位长度和允许偏差,见 DIN2462 部分 1 的规定。

●管束式热交换器用管的有关规定,见 DIN28180(草案) 。

订货时应遵照那里给出的 订货标记。

35.12 物理性能 有关钢的物理性能的参考数据, 参阅钢铁特殊报千 10 分册 “引用标准及其他资料” (见 一节) 。

6.检验与材料检验证明书 6. 1 一般要求 钢管交货时,应按 DIN50049 出具下列材料检验证书之一种: — 证书 DIN50049—3.1A(验收检验证书 A) — 证书 DIN50049—3.1B(验收检验证书 B) — 证书 DIN50049—3.1C(验收检验证书 C) — 证书 DIN50049—3.2A(验收检验备忘录 A) — 证书 DIN50049—3.2C(验收检验备忘录 C) ●订货时应确定证书的种类和可供选择的厂外验收检验的检验部门。

6.2 检验场所 钢管在生产厂检验。

由厂外专家(非厂方雇员)执行验收检验时,不得无故干扰厂方 日常工作的进行。

6.3 检验范围 6.3.1 钢管分批检验。

检验范围示于表 7。

6.3.1.1 为了检验,钢管按牌号、炉号、检验等级、尺寸及必要时的加热温度制度分成若干 炉批,每批 100 根。

这种划分可按制造长度进行。

余数少于或等于 50 根时,可平均分摊给 各检验批,余数或总支数多于 50 根以及交货量少于 50 根时,均作一个完整批看待。

6.3.1.2 检验等级 1 或 2 的管子,从每一批中取出一个管子(试管) ,供力学性能检验用。

这 根试管应进行如下试验: 一次室温拉伸试验;压力容器壳体用管,若外径≥200mm 或壁厚≥12mm,其检验范 围增加到每批 10% 。

●壁厚≥20mm 时,取一组试样做夏比 V 缺口冲击试验;压力容器壳体用管,其检验 范围扩大到每批 10% 。

6.3.1.3●●如订货时商定做 Rp0.2 和 Rp1.0 高温屈服强度试验,应同时确定试验温度和试 验范围。

6.3.1.4 检验等级 1 的管子 管壁厚≤40mm 时,从试管两端各取一个试样,做管段压扁试验或管段扩径试验或管 段拉伸试验。

扩径试验可由供方选择以扩口试验代替。

适用于不同管子尺寸的试验方法按表 8 执行。

6.3.1.5 检验等级 2 的管子 6.3.1.5.1 管壁厚≤40mm 时,从每根管,即每根制造长度的管的一端取一个试样,做一次管 段压扁试验或管段扩径试验或管段拉伸试验(见表 8). 扩径试验可由供方选择以扩口试验 代替。

按钢铁检验标准 SEP-1915 和 SEP-1918 做超声波检查的压力容器壳体用管,其管段试 验的检验范围减少到每批 10% 。

6.3.1.5.2 壁厚大于 40 mm 时,每根管在距其两端各 25mm 处按 6.5.12 进行无损检验。

6.3.1.5.3 外径>101.6mm 或壁厚>5.6mm 的管,按 6.5.13 条进行 无损检验。

6.3.1.6 不分检验等级,每批管逐支进行如下检验: —致密性试验, —混钢号检验, —成品类型和表面状态的肉眼检查, —尺寸检验。