新能源高压动力线束 DVP测试计划(2016年版)

新能源汽车高压线束实验要求DVP

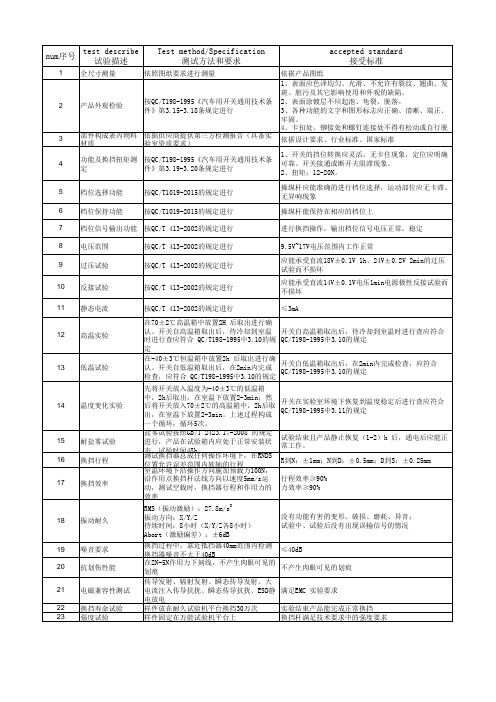

耐振动试验

19 GB/T 2423.17-2008

耐盐雾试验

GB/T 37133-2018 第8条测试 ≥60dB

1 OTS件

GB 4208-2008

连接器的防护性能试验满足IP67.

1 OTS件

按-40℃要求进行,持续时间4h,满足 QC/T29106-2014 按照5.8进行实验 QC/T29106-2014 第4.2、4.7条,同时满足绝 1 OTS件

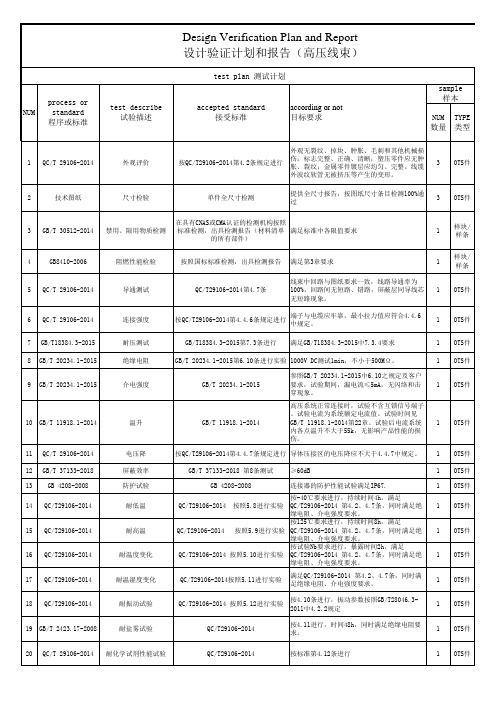

Design Verification Plan and Report 设计验证计划和报告(高压线束)

process or NUM standard

程序或标准

test describe 试验描述

test plan 测试计划

accepted standard 接受标准

according or not 目标要求

sample 样本

NUM TYPE 数量 类型

1 QC/T 29106-2014

2

技术图纸

外观评价 尺寸检验

外观无裂纹、掉块、肿胀、毛刺和其他机械损

按QC/T29106-2014第4.2条规定进行

伤;标志完整、正确、清晰;塑压零件应无肿 胀、裂纹;金属零件镀层应均匀、完整。线缆

3

外波纹软管无被挤压等产生的变形。

导通测试

按照国标标准检测,出具检测报告 满足第3章要求

1

QC/T29106-2014第4.7条

线束中回路与图纸要求一致,线路导通率为 100%,回路间无短路、错路,屏蔽层同导线芯 1 无短路现象。

样块/ 样条

OTS件

6 QC/T 29106-2014

连接强度

按QC/T29106-2014第4.4.6条规定进行

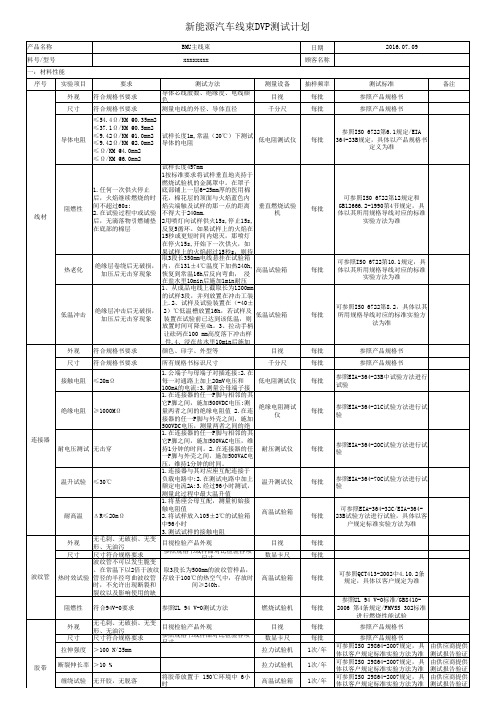

新能源汽车线束DVP测试计划

高温试验箱

缠绕试验 阻燃性 二、产品性能 外观

无开胶,无脱落 火焰传播速度 <100mm/min 产品无包扎露线、无管 材位移、无错误包扎方 式、无分支方向错误、 无部品漏装、无端子退 尺寸在标准公差范围之 内 无短路、断路、端子错 位现象 ≥50MΩ

将胶带放置于 -40℃环境中 6小 时

低温试验箱 燃烧箱

1、在不工作的状态下进行,按 GB/T2423.17的规定,将试样放在 盐水喷雾试验机试验箱内,用于 盐雾试验机 喷雾的盐溶液采用氯化钠和蒸馏 水配制,浓度为(5±0.1)%,PH 值在6.5-7.2之间.2、试验设备的 工作试验空间内的温度设置为35 ±2℃,试验时间设置为48h。 试样放在85±2℃的高温箱内,时 符合QC/T 29106-2004 耐高温 间为8h,再在常温下放置24h后, 高温试验箱 中4.7、4.8、4.10规定 检验电线束。 试样放在-40±2℃的高温箱内, 符合QC/T 29106-2004 耐低温 低温试验箱 时间为8h,再在常温下放置24h 中4.7、4.8、4.10规定 后,检验电线束。 产品按GB/T 2423.34的规定,在 耐温度、湿 符合QC/T 29106-2004 不工作状态下,在-10℃~65℃之 高温试验箱、 度循环变化 中4.7、4.8、4.10规定 间进行10个循环(每个循环为 低温试验箱 24h)的耐温度、湿度循环变化性 QC/T 29106-2004中 4.10的规定且持续时间 为48h的耐盐雾性能试验 耐盐雾试验 后,电线束中线路导通 率为100%,无短路、错 路现象。

1次/年 1次/年

可参照ISO 29864-2007规定,具 体以客户规定标准实验方法为准 可参照ISO 29864-2007规定,具 体以客户规定标准实验方法为准 QC/T 29106-2004中4.4.1、 4.4.3、4.4.6.1、4.5.2、4.5.3 、4.5.5、4.6、4.7、4.8、4.9 规定或客户规定的公差 QC/T 29106-2004中4.2规定或客 户规定的公差 QC/T 29106-2004中4.10规定 参照EIA-364-21C试验方法进行试 验 参照EIA-364-20C试验方法进行试 验

新能源汽车交流充电枪试验测试要求

防触电保护

GB/T

20234.1-2015 《电动汽车传导充电用连 接装置 第1部分:通用要求》6.5

GB/T

20234.1-2015

《电动汽车传导充电用连接装置

第1部分:通用要求》6.5

接地措施

GB/T

20234.1-2015 《电动汽车传导充电用连 接装置 第1部分:通用要2015

GB/T 18487.1-2015

28

GB/T 18487.1-2015

29

GB/T 18487.1-2015

30

GB/T 18487.1-2015

欠压保护

过流保护 接地保护 过温保护

GB/T 20234.1-2015-6.21

将带有制造商推荐的电缆的供电插头和车辆插头随意地放在水泥地上,用P225/75R15或同等负载的 传统汽车轮胎以(5000±250)N的压力,以(8±2)km/h的速度压过供电插头或车辆插头(轮胎充气压 力220±10kPa)。 试验后,应满足如下要求: ——在与保护盖连接后,供电插头、车辆插头的防护等级应分别达到IP54;供电插头和供电插座、 车辆插头和车辆插座插合后,其防护等级应分别达到IP55。 ——爬电距离、电气间隙和穿透密封胶距离应该满足GB/T20234.1中6.17的要求; ——介电强度试验应无闪络和击穿。

GB/T

20234.1-2015

《电动汽车传导充电用连接装置

第1部分:通用要求》6.2

3

GB/T 20234.1-2015

锁止装置

GB/T

20234.1-2015 《电动汽车传导充电用连 接装置 第1部分:通用要求》6.3

在锁止状态下,施加200N的拔出外力时,连接不应断开,且锁止装置不得损坏。

新能源汽车VCU整车控制器实验要求DVP

试验步骤:

1、根据 ISO 16750-2-单线中断规定的方法进行试验。该步骤适用于所有的I/O。对于电源线和地线,中断时长应为15min。

2、连接并运行DUT。断开DUT的连接,然后恢复连接。观察装置断路期间和其后的情况。在DUT系统接口的每条电路分别重复进行。实

验条件如下:

17

开路-单线断线

断开时间:10s±1s

试验名称

试验条件/判断标准

Test Name

试验步骤:

Test conditions / Acceptance Criteria

1、对部件施加Umin

2、相对于部件功率,对典型的I/O模拟装置的电源线施加+1.0 V偏移。

3、对下一个合适的I/O模拟装置重复步骤(2)。

电源偏移

代码丢失。不应出现永久失效的代码。

试验步骤:

1、设置如图11所示的蓄电池电压降曲线。

2、浸润未通电的部件,直至其温度稳定在Tmin。

11

蓄电池电压降

3、部件上电,按照表20变量‘A’的参数绘制蓄电池电压降试验曲线。 4、按照B、C和D,另外重复步骤(3)三次。

5、在Tmax下重复步骤(2)-(4)。参数见附页A11

7

状态变化波形特征

2、在状态变化前、中和后,记录所有输出波形。采用示波器验证输出信号是否完整和部件性能是否正常。 3、对所有可能会发生其他状态变化的部件重复步骤(1)和(2)。

试验标准:

功能状态分类应为Fsc_A。状态瞬变不应损坏下游部件。分析波形时,应考虑意外输出行为和浮动输入。

试验步骤:

1、将部件接在LoadBox上,系统供电电压为12Vdc,将5µH 电感器置于台架试验装置的接地线路上。

客车整车高压线束设计规范标准[详]

![客车整车高压线束设计规范标准[详]](https://img.taocdn.com/s3/m/47c9762b7275a417866fb84ae45c3b3566ecdd57.png)

客车整车高压线束设计规范目录文件变更日志前言一、范围二、规范性引用文件三、术语和定义四、应满足的功能要求及应达到的性能要求五、设计输入、输出要求六、装配要求七、关键件选用规范要求八、设计计算九、安装、试验要求十、安全使用要求前言本设计规范意在规定纯电动客车高压系统的高压线束设计规范。

本规范由上海万象汽车制造技术中心电气技术部负责起草。

本设计规范适用于上海万象汽车制造生产的车辆。

一、范围本规范规定了电动汽车高压线束设计过程中涉及到的符号、代号、术语及其定义,设计准则,布置要求,结构设计要求,材料选用要求,性能设计要求,设计计算方法,安全使用要求等。

本规范适用于上海万象汽车制造生产的各类新能源客车。

二、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本<包括所有的修改单>适用于本文件。

GB/T 2423.17 电工电子产品基本环境试验规程-盐雾试验GB 4208 外壳防护等级<IP代码>GB/T 12528 交流额定电压3kV及以下轨道交通车用电缆GB 14315 电力电缆导体用压接型铜、铝接线端子和连接管GB/T 14691 技术制图字体GB/T 18384.2 电动汽车安全要求第2部分功能安全和故障防护GB/T 18384.3 电动汽车安全要求第3部分人员触电防护GB/T 18487.1 电动车辆传导充电系统一般要求GB/T 18487.2 电动车辆传导充电系统电动车辆与交流直流电源的连接要求GB/T 18488.1 电动汽车车用电机及其控制器技术条件GB/T 19596 电动汽车术语QC/T 413 汽车电气设备基本技术条件Q/TEV 100 整车产品图样及技术文件编号规则Q/TEV 31306 电动汽车线束号编号规则Q/TEV 31307 电动汽车动力系统线号编号规则SAE J1654 高压电缆 High Voltage Primary CableSAE J1673 电动汽车高压电缆总成设计 High Voltage Automotive Wiring Assembly Design SAE J1742 道路车辆车载电线束高压连接-试验方法和一般性能要求Connections for High Voltage On-Board Vehicle Electrical Wiring Harnesses-Test Methods and General Performance Requirements三、术语和定义3.1 工作电压在任何正常工作状态下,电气系统可能产生的交流电压<均方根值rms>或直流电压的最高值<不考虑瞬时电压>。

新能源汽车高压线束绝缘介电强度试验方法

新能源汽车高压线束绝缘介电强度试验方法1. 引言1.1 概述随着环境保护和能源危机的日益严重,汽车行业正积极转向可持续发展的方向。

作为一种重要的新能源汽车技术,高压线束绝缘介电强度试验方法的研究和应用对于推动新能源汽车产业的发展具有重要意义。

1.2 文章结构本文将从三个主要方面探讨新能源汽车高压线束绝缘介电强度试验方法。

首先,我们将介绍高压线束绝缘介电强度的重要性,包括其对新能源汽车安全性和稳定性的影响。

然后,我们将分析目前存在的问题和挑战,以及需要解决的关键技术难题。

最后,我们将展望国内外新能源汽车高压线束绝缘介电强度试验方法发展的趋势,并提出改进和优化试验方法的建议。

1.3 目的本文旨在探讨新能源汽车高压线束绝缘介电强度试验方法在推动新能源汽车产业发展中的作用,并通过分析现有问题和挑战以及未来发展趋势,提出改进和优化试验方法的方向和措施。

通过本文的研究,将为新能源汽车高压线束绝缘介电强度试验方法的发展提供有益参考,助力新能源汽车行业更好地实现可持续发展目标。

2. 正文:2.1 高压线束绝缘介电强度的重要性:在新能源汽车中,高压线束起着连接电动机、电池和其他关键部件的重要作用。

由于高压线束承载着较高的电压和电流,其绝缘介电强度对于保障系统安全和可靠性至关重要。

因此,对高压线束绝缘介电强度进行试验方法的研究和探索具有重要的实际意义。

2.2 目前存在的问题和挑战:目前存在一些问题和挑战,如以下几点:首先,新能源汽车行业发展迅猛,高压线束技术也在不断创新。

但是,没有统一且标准化的测试方法来评估高压线束绝缘介电强度。

这导致不同生产商采用各自不同的测试方法,使得结果无法直接比较和验证。

其次,在试验过程中存在一些不确定因素或误差来源。

例如,如何选择适当的试验设备、试样数量、试验参数设置以及评估标准等方面都需要进一步研究和改进。

此外,在高压线束绝缘介电强度试验中还需要考虑因素众多,如试验温度、湿度、电压应力等。

汽车电子电气部件试验(DV,PV验证试验)

汽车电气和电子部件验证试验(DV/PV试验)汽车零部件从设计归属上分为两类:1.主机厂设计的零部件;2.供应商设计的零部件;主机厂设计的零部件通常的DFMEA设计失效模式分析和DVP设计验证计划都是有主机厂工程师来写的。

供应商设计的零部件通常也叫黑匣子件,DFMEA设计失效模式分析和DVP设计验证计划都是有供应商来写的。

主机厂的会有各种系统级和部件级的设计规范和试验方法。

试验方法里面会有具体的试验方法要求,试验设备要求和试验次数要求。

供应商的各类试验规范和试验方法要求通常不会直接发给主机厂,尤其国际供应商是DFMEA基本只能到供应商处看,比如以前我看博世的DFMEA甚至只能到德国总部才让看,不能拍照。

验证试验分为DV和PV,DV是DesignVerification设计验证,此时可以是手工件或者模具件。

PV是ProductVerification产品验证,必须是模具件,并从供应商的量产生产线上做出来的零件。

PV之后的零件再完成PPAP审核,就具备了量产供货资格了。

测试要求一般是通过对产品的需求分解而来,这个在整车和部件上都是通用的,这里的需求包含了对市场的预期、国家的法律法规,用户的需求等等。

整车方面,中国有针对乘用车的强制检验标准,大概40余项,对于可以在市场售卖的车辆而言,这些试验是必须通过的,大家也可以百度的到,这里不去多说。

个别厂商也会对产品做一些其他要求,比方说噪音,振动等,所以这些试验也不可避免。

试验根据项目阶段的不同也分为开发性试验和批量批准的试验,两者或有重叠,但是不完全相同,目的也不同。

零部件方面,根据位置的不同,所处环境的不同,功能要求的不同以及寿命要求的不同,试验的项目、方法与指标也略有不同。

针对车上的每一个零件,都会有经过需求分解,标准(国家标准、行业标准和企业标准)分析后得到的试验项目列表,下面我试着就几个方面举些例子:1、车用外饰,下面仅用保险杠作为例子来尝试分析:a、功能方面,汽车保险杠是吸收和减缓外界冲击力、防护车身前后部的安全装置。

浅谈新能源汽车高压线束的产品测试

线束总成在车辆预期使用年限中的主要功能。通过

加速老化试验,确保高压线束在预期使用年限内能

2.2 线束电性能测试 2.2.1 最大电流承载能力:该测试是为了确定线 束在开始发生过度热降解和/或具有超额电阻之前

能够承受的最大试验电流。实验的合格标志是在规

定的载流范围内,整个连接系统内任何一点的温升

不可超过55度或不可超出产品的使用极限。

目前不同规格线束将依据线缆截面积进行载流

划分,具体可参看下表2:

类别 1 2 3 3 4 5

最大载流量 40A 80A 120A 150A 200A 250A

最高环境温度 推 荐 的 导体 截 面 积(铜)

140ºC

6 mm2

140ºC

16 mm2

140ºC

25 mm2

140ºC

35 mm2

140ºC

50 mm2

140ºC

70 mm2ຫໍສະໝຸດ 2.2.2 1008H循环载流测试:该测试是为了模拟

2.1 线束机械测试

2.1.1 端子至线缆的拔出力:该测试是为了确

保线束在车辆装配过程及后续使用产生的作用力不

会使线缆脱出端子,从而造成产品失效。该测试与

供应商的压接参数和线缆接插件匹配度有高度相关

性。具体力学性能要求见表1。

线缆截面积(平方毫米) 2.5 4 6 16 25 35 50

拉脱力(牛顿) 380 570 780 1400 1900 2300 2800

目前主流的测试规范一般有三大类:一是欧 盟四大主机厂:奥迪、宝马、戴姆勒、保时捷联合 制定的行业标准LV系列标准;二是北美三大主机 厂:克莱斯勒、福特、通用的EWCAP更新的SAE USCAR系列标准;三是国内GB系列标准。

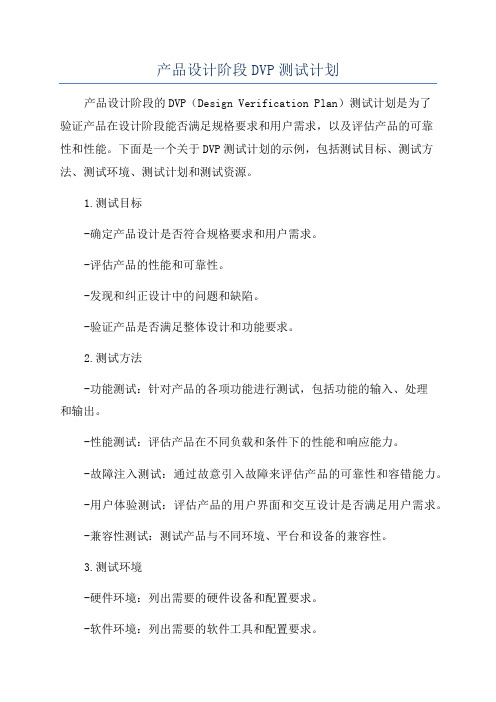

产品设计阶段DVP测试计划

产品设计阶段DVP测试计划产品设计阶段的DVP(Design Verification Plan)测试计划是为了验证产品在设计阶段能否满足规格要求和用户需求,以及评估产品的可靠性和性能。

下面是一个关于DVP测试计划的示例,包括测试目标、测试方法、测试环境、测试计划和测试资源。

1.测试目标-确定产品设计是否符合规格要求和用户需求。

-评估产品的性能和可靠性。

-发现和纠正设计中的问题和缺陷。

-验证产品是否满足整体设计和功能要求。

2.测试方法-功能测试:针对产品的各项功能进行测试,包括功能的输入、处理和输出。

-性能测试:评估产品在不同负载和条件下的性能和响应能力。

-故障注入测试:通过故意引入故障来评估产品的可靠性和容错能力。

-用户体验测试:评估产品的用户界面和交互设计是否满足用户需求。

-兼容性测试:测试产品与不同环境、平台和设备的兼容性。

3.测试环境-硬件环境:列出需要的硬件设备和配置要求。

-软件环境:列出需要的软件工具和配置要求。

-测试数据:列出需要的测试数据和测试用例。

4.测试计划-确定测试阶段和测试周期。

-制定每个测试阶段的具体测试内容和测试要点。

-列出测试人员和责任分工。

-列出每个测试阶段的起止时间和测试任务交付时间。

5.测试资源-测试人员:确定测试团队的成员,包括测试经理、测试工程师和测试操作员。

-测试设备:确定需要的测试设备和硬件配置。

-测试工具:确定需要的测试工具和软件配置。

总结:DVP测试计划是产品设计阶段的重要一环,通过测试可以验证产品设计的可行性和准确性,发现并解决设计中的问题和缺陷,保证产品的性能和可靠性。

一个完整的DVP测试计划包括测试目标、测试方法、测试环境、测试计划和测试资源等要素。

通过制定和执行DVP测试计划,可以确保产品在设计阶段就达到预期的性能和质量要求,为后续的产品开发和生产提供坚实的基础。

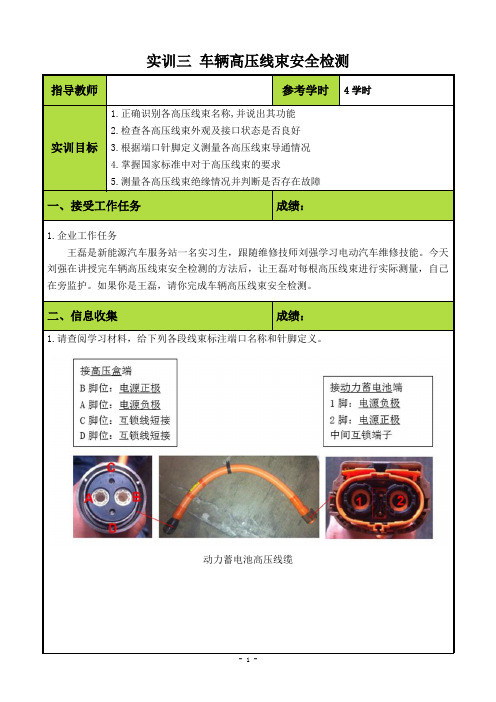

项目6 实训三 车辆高压线束安全检测

测量值: 标准值:∞ □正常□否

-8-

④慢充线束

慢充口 接车载充电机

外观状态

□√正常 □破损 □脏污 位置:

电源正极

□√导通

(L1 脚与 1 脚) □不导通

电源负极

□√导通

(N 脚与 2 脚) □不导通

针脚导通

充电连接器确认 □√导通 (CC 脚与 5 脚) □不导通

控制确认线

□√导通

(CP 脚与 6 脚) □不导通

测量值: 标准值:≥100MΩ □正常□否

外观状态

□√正常 □破损 □脏污

位置:

电源正极

□√导通

(DC+脚与 B 脚) □不导通

电源负极

□√导通

(DC-脚与 A 脚) □不导通

低压辅助正 (A+脚与 2 脚)

□√导通 □不导通

接高压盒 接整车低压线束

针脚导通

低压辅助负 (A-脚与 1 脚)

充电通信 CAN_H (S+脚与 4 脚)

名称

数量

实训用车

1辆

举升机

1台

实训工装

1套

个人高压防护用具

1套

绝缘万用表

1块

车轮挡块

2块

车内三件套

1套

警示牌

1个

翼子板防护垫

1套

隔离柱及警戒线

1套

放电工装

1套

绝缘胶带

1卷

清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点 □√已清点

③仪表使用后应随时打到 OFF 档,防止仪表受损。

④汽车举升机时应严格按照举升机的操作规程进行作业。

产品设计阶段DVP 测试计划

电流、负载转速、堵转力矩、堵转电流、最低启动

电压 、静态扭矩

测试电压:额定电压12V

测试环境:常温25± 5度,RH65%±20%

电压、 测试方法:

电机基本特性 扭力计 1.作动方向通电后目视,

1.启动电压:1.2V

1

测试

、转速 2.空载电流、空载转速、负载电流、负载转速、堵

2.其他参照外形图

仪 转力矩、堵转电流使用测功机测试(标准参考图纸

9

绝缘耐压

≥100MΩ, AC500V漏电

5

试仪 试绝缘耐压,

流≤1mA,

72小时后,外壳不允许

盐雾试

10

盐雾测试

按GB/T 10125-1997中NSS的规定进行盐雾试验 有红锈(冲压断面除外

5

验机

)

1.电机在跌落后,外观

不可有损伤

1.将包装好的电机从750mm高度水平跌落在水泥地 2.电机无异音及噪音值

判定要求:满足QZTB 依照QZTB 04.001-2014车辆电器电子零部件EMC

04.001-2014车辆电器 要求的实验方法,

电子零部件EMC要求;

射频辐射发射 -天线测量法

(EMI)

满足QZTB 04.001依照QZTB 04.001-2014车辆电器电子零部件EMC

2014车辆电器电子零部 要求的实验方法;

2014车辆电器电子零部 要求的实验方法;

件EMC要求;

I/O线瞬态抗 干扰(EMS)

满足QZTB 04.001依照QZTB 04.001-2014车辆电器电子零部件EMC

2014车辆电器电子零部 要求的实验方法;

件EMC要求;

静电放电抗干 扰(EMS)

新能源汽车换挡旋钮实验要求DVP

材质

验室资质要求)

4

功能及换挡扭矩测 按QC/T198-1995《汽车用开关通用技术条

定

件》第3.19-3.20条规定进行

accepted standard 接受标准

依据产品图纸 1、表面应色泽均匀、光滑、不允许有裂纹、翘曲、发 斑、脏污及其它影响使用和外观的缺陷。 2、表面涂镀层不应起泡、龟裂、脱落。 3、各种功能的文字和图形标志应正确、清晰、端正、 牢固。 4、卡扣处、铆接处和螺钉连接处不得有松动或自行脱

操纵杆能保持在相应的档位上

7 档位信号输出功能 按QC/T 413-2002的规定进行

进行换挡操作,输出档位信号电压正常,稳定

8 电压范围 9 过压试验 10 反接试验

按QC/T 413-2002的规定进行 按QC/T 413-2002的规定进行 按QC/T 413-2002的规定进行

9.5V~17V电压范围内工作正常

时进行查应符合 QC/T198-1995中3.10的规 QC/T198-1995中3.10的规定

定

在-40±3℃恒温箱中放置2h 后取出进行确 认。开关自低温箱取出后,在2min内完成 检查,应符合 QC/T198-1995中3.10的规定

开关自低温箱取出后,在2min内完成检查,应符合 QC/T198-1995中3.10的规定

应能承受直流18V±0.1V 1h、24V±0.2V 2min的过压 试验而不损坏

应能承受直流14V±0.1V电压1min电源极性反接试验而 不损坏

11 静态电流

按QC/T 413-2002的规定进行

≤3mA

12 高温实验 13 低温试验

在70±2℃高温箱中放置2H 后取出进行确

认。开关自高温箱取出后,待冷却到室温 开关自高温箱取出后,待冷却到室温时进行查应符合

新能源汽车电子油门踏板实验要求DVP

电子油门每个回路的电源和地之间应能承受+16V±0.5V,最少 20min

试验后:APS1:(0.75±0.05)V~(3.84±0.1)V; APS2:(0.375±0.05)V~(.92±0.1)V; 踏板力:12N~48N

将踏板总成在温度-40℃±2℃中放置2小时,然后在+80℃±2℃中放 置2小时,转换时间小于20s,作为一个循环,共进行6次

试验后:APS1:(0.75±0.05)V~(3.84±0.1)V; APS2:(0.375±0.05)V~(.92±0.1)V; 踏板力:12N~48N

将踏板总成放置在40℃±2℃,相对湿度为93%(+2%/-3%)环境 中放置120h

试验后:APS1:(0.75±0.05)V~(3.84±0.1)V; APS2:(0.375±0.05)V~(.92±0.1)V; 踏板力:12N~48N

立即取出电子油门按压3次,不得有卡滞和异响发生;且APS1: (0.75±0.05)V~(3.84±0.1)V; APS2:(0.375±0.05)V~(.92±0.1)V; 踏板力:12N~48N

将踏板总成放置在-40℃±2℃环境中72h,接着在常温下放置至少 2h,然后在85℃±2℃环境中再放置72h

踏板总成放置在-40℃±2℃环境中2h后(10min中完成测试)

立即取出电子油门按压3次,不得有卡滞和异响发生;且APS1: (0.75±0.05)V~(3.84±0.1)V; APS2:(0.375±0.05)V~(.92±0.1)V; 踏板力:12N~48N

踏板总成放置在80℃±2℃环境中2h后(10min中完成测试)

试验后:APS1:(0.75±0.05)V~(3.84±0.1)V; APS2:(0.375±0.05)V~(.92±0.1)V; 踏板力:12N~48N

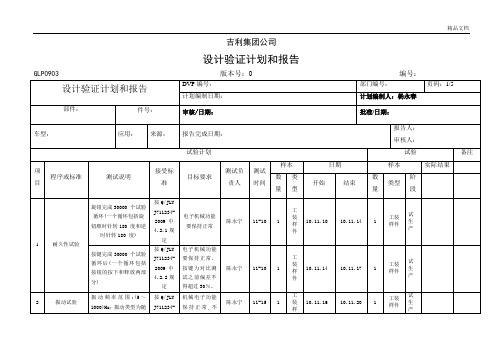

DVP试验计划模板

日期

样本

实际结果

数量

类型

开始

结束

数量

类型

阶段

1

耐久性试验

旋钮完成30000个试验循环(一个循环包括旋钮顺时针转180度和逆时针转180度)

按Q/JLY J711234-2009中4.2.1规定

电子机械功能要保持正常

陈永宁

11-10

1

工装样件

10.11.10

10.11.14

1

工装样件

试生产

按键完成30000个试验循环后(一个循环包括按钮的按下和释放两部分)

机械电子功能保持正常,不得出现异响。

陈永宁

11-15

1

工装样件

10.11.16

10.11.20

1

工装样件

试生产

试验计划试验备注样本日期样本实际结果接受标测试负测试程序或标准测试说明目标要求责人时间开始结束类型电子机械功能要保持正常陈永宁1110101110101114工装样件耐久性试验旋钮完成30000个试验循环一个循环包括旋钮顺时针转180时针转180按键完成30000个试验循环后一个循环包括按钮的按下和释放两部qjlyj7112342009qjlyj7112342009电子机械功能要保持正常

吉利集团公司

设计验证计划和报告

GLP0903版本号:0编号:

设计验证计划和报告

DVP编号:

部门编号:

页码:1/5

计划编制日期:

计划编制人:杨永春

部件:

件号:

审核/日期:

批准/日期:

车型:

应用:

来源:

报告完成日期:

报告人:

审核人:

试验计划

试验

备注

新能源汽车高压入值检验流程

1.在开始进行车辆检修前还需等待5分钟。

2.断开连接动力电池的高压母线的插件。

3.使用万用表直流电压档测试,将黑表置于高压母线负极接线柱,红表笔置于高压母线正极接线柱,万用表测试参考值应小于5V,测试时注意勿将表笔裸露部分与高压分线壳体接地金属片接触。

(同理可测试各处高压电缆正负极,均应为5V电压以下)。

4.若在验电过程中有电压,并且电压大于60V以上,说明电压为非安全电压,需要使用放电工装进行放电方可进行下一步处理。

5.用绝缘乙烯胶带包裹被断开的线束路连接器,这样操作的目的是为了给高压线路连接器做好对外绝缘工作,以防止高压线路连接器金属部分接触到人或者车上其他导体从而对其造成伤害,从根本上杜绝安全隐患的发生。

新能源高压动力线束 DVP测试计划(2016年版)

拉脱力≥150N (屏蔽)

按QC/T 417.1-2001中第 4.9.1.1.1进行ISO 20653《道

路车辆-防护等级(IP代 码)-电气设备对外来物、 水和接触的防护》中8.4的

规定进行

IP67.

按照QC/T 29106-2014《汽 车电线束技术条件》5.7的

规定进行

满足QC/T 29106-2014《汽车电线束 技术条件》4.7要求

拉脱力≥240N ຫໍສະໝຸດ 3mm2)应符合LV215-1标准中4.2.11《 Electrical/Electronic Requirenents of

HV Connectors》的规定: 16mm2≥1400N 25mm2≥1900N 35mm2≥2300N

50mm2≥2800N

按照SAE/USCAR-37 2008 SAT/USCAR-2高压连接器 性能补充条款中5.2.4规定进

标志的耐久性 耐臭氧

耐温度和湿度交变 抗延燃

波纹管原材料测试项目 3000H 热老化 热时效 低温冲击 柔韧性 抗延燃 抗紫外线

按照QCT-1037 中之5.23的 规定进行

符合QCT-1037 中之4.10.15的要求

按照QCT-1037 中之5.24的 规定进行

符合QCT-1037 中之4.10.16的要求

热过载

按照QCT-1037 中之5.3的规 定进行

符合QCT-1037 中之4.3的要求

按照QCT-1037 中之5.3的规 定进行

符合QCT-1037 中之4.7.1的要求

按照QCT-1037 中之5.4的规 定进行

符合QCT-1037 中之4.10.1的要求

按照QCT-1037 中之5.5的规 定进行

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

符合QCT-1037 中之4.4.2的要求

按照QCT-1037 中之5.6的规 定进行

符合QCT-1037 中之4.5.3的要求

按照QCT-1037 中之5.9的规 定进行

符合QCT-1037 中之4.10.3的要求

按照QCT-1037 中之5.11的 规定进行

符合QCT-1037 中之4.5.4的要求

热过载

按照QCT-1037 中之5.3的规 定进行

符合QCT-1037 中之4.3的要求

按照QCT-1037 中之5.3的规 定进行

符合QCT-1037 中之4.7.1的要求

按照QCT-1037 中之5.4的规 定进行

符合QCT-1037 中之4.10.1的要求

按照QCT-1037 中之5.5的规 定进行

按照QCT-1037 中之5.28的 规定进行

符合QCT-1037 中之4.10.5的要求

按照QCT-1037 中之5.14的 规定进行

符合QCT-1037 中之4.10.6的要求

按照QCT-1037 中之5.15的 规定进行

符合QCT-1037 中之4.10.7的要求

按照QCT-1037 中之5.16的 规定进行

报告

此测试项目要双方 约定

拉脱力≥240N (3mm2)

应符合LV215-1标准中4.2.11《 Electrical/Electronic Requirenents of

HV Connectors》的规定: 16mm2≥1400N 25mm2≥1900N 35mm2≥2300N

50mm2≥2800N

按照SAE/USCAR-37 2008 SAT/USCAR-2高压连接器 性能补充条款中5.2.4规定进

按照SAE/USCAR-2 《汽车 电子连接器系统的性能规范 符合SAE/USCAR-2 中5.4.6.4的要求

》中5.4.6的规定进行

电缆原材料测试项目 结构尺寸

屏蔽编织密度 椭圆度

导体直流电流 绝缘层缺陷检查 绝缘层浸水耐压 绝缘层绝缘体积电阻率

屏蔽效率 高温压力 剥离力/附着力 循环弯曲 低温卷绕 低温冲击 绝缘耐磨 3000H 长期老化 240H 短期老化

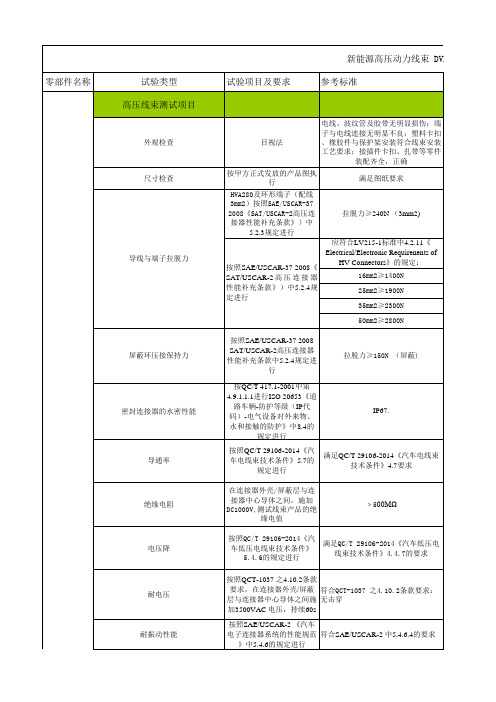

零部件名称

试验类型 高压线束测试项目

外观检查 尺寸检查

导线与端子拉脱力

屏蔽环压接保持力 密封连接器的水密性能

导通率 绝缘电阻

电压降 耐电压 耐振动性能

试验项目及要求

新能源高压动力线束 DVP测试计划 参考标准

目视法

电线、波纹管及胶带无明显损伤;端 子与电线连接无明显不良;塑料卡扣 、橡胶件与保护架安装符合线束安装 工艺要求;接插件卡扣、扎带等零件

在连接器外壳/屏蔽层与连 接器中心导体之间,施加 DC1000V,测试线束产品的绝

缘电值

﹥500MΩ

按照QC/T 29106-2014《汽 车低压电线束技术条件》

5.4.6的规定进行

满足QC/T 29106-2014《汽车低压电 线束技术条件》4.4.7的要求

按照QCT-1037 之4.10.2条款 要求,在连接器外壳/屏蔽 符合QCT-1037 之4.10.2条款要求: 层与连接器中心导体之间施 无击穿 加3500VAC 电压,持续60s

按照QCT-1037 中之5.25的 规定进行

符合QCT-1037 中之4.10.17的要求

按照QCT-1037 中之5.26的 规定进行

符合QCT-1037 中之4.10.18的要求

按照QCT-1037 中之5.27的 规定进行

符合QCT-1037 中之4.10.19的要求

按照QCT-1037 中之5.28的 规定进行

是否采用本试验,

报告形式:

须经双方约定

1.第三方检测报

告

2.电缆生产厂家

检测报告

3.线束厂家测试

报告

是否采用本试验,

须经双方约定

本试验仅适用于线 径低于6mm2的线缆

是否采用本试验, 须经双方约定

是否采用本试验, 须经双方约定

报告形式: 1.第三方检测报

告 2.波纹管生产厂

家检测报告 3.线束厂家测试

标志的耐久性 耐臭氧

耐温度和湿度交变 抗延燃

波纹管原材料测试项目 3000H 热老化 热时效 低温冲击 柔韧性 抗延燃 抗紫外线

按照QCT-1037 中之5.23的 规定进行

符合QCT-1037 中之4.10.15的要求

按照QCT-1037 中之5.24的 规定进行

符合QCT-1037 中之4.10.16的要求

达成94V-0

依双方约定的方法

符合双方约定的标准

动力线束 DVP测试计划 试验开始时间 试验结束时间 实际完成时间

跟进人

备注1

备注2

仅适用于屏蔽线

仅适用于屏蔽线, 是否采用本试验,

须经双方约定

是否采用本试验, 须经双方约定

仅适用于屏蔽线, 是否采用本试验,

须经双方约定

是否采用本试验, 须经双方约定

符合QCT-1037 中之4.10.20的要求

按照QC/T29106-2014 附录 符合QC/T29106-2014 附录D.5之规定

D.5中之表D.2的规定

要求:无脆化,无粉化

按照QC/T29106-2014 附录 符合QC/T29106-2014 附录D.5之规定

D.5中之表D.2的规定

要求:无脆化,无粉化

按照QC/T29106-2014 附录 符合QC/T29106-2014 附录D.5之规定

D.5中之表D.2的规定

要求:无裂纹和断裂

按照QC/T29106-2014 附录 符合QC/T29106-2014 附录D.5之规定

D.5中之表D.2的规定

要求

按照QC/T29106-2014 附录 D.5中之表D.2的规定,UL 94 FMVSS 302标准进行燃烧

装配齐全,正确

按甲方正式发放的产品图执 行

满足图纸要求

HVA280及环形端子(配线 3mm2)按照SAE/USCAR-37 2008《SAT/USCAR-2高压连 接器性能补充条款》)中

5.2.3规定进行

按照SAE/USCAR-37 2008《 SAT/USCAR-2 高 压 连 接 器 性能补充条款》)中5.2.4规 定进行

按照QCT-1037 中之5.20的 规定进行

符合QCT-1037 中之4.10.12的要求

按照QCT-1037 中之5.21的 规定进行

符合QCT-1037 中之4.10.13的要求

按照QCT-1037 中之5.22的 规定进行

符合QCT-1037 中之4.10.14的要求

热收缩 绝缘层耐化学试剂

符合QCT-1037 中之4.10.8的要求

按照QCT-1037 中之5.17的 规定进行

符合QCT-1037 中之4.10.9的要求

按照QCT-1037 中之5.18的 规定进行

符合QCT-1037 中之4.10.10的要求

按照QCT-1037 中之5.19的 规定进行

符合QCT-1037 中之4.10.11的要求

行

拉脱力≥150N (屏蔽)

按QC/T 417.1-2001中第 4.9.1.1.1进行ISO 20653《道

路车辆-防护等级(IP代 码)-电气设备对外来物、 水和接触的防护》中8.4的

规定进行

IP67.

按照QC/T 29106-2014《汽 车电线束技术条件》5.7的

规定进行

满足QC/T 29106-2014《汽车电线束 技术条件》4.7要求