3Cr3Mo3VNb国产超高韧性热作模具钢

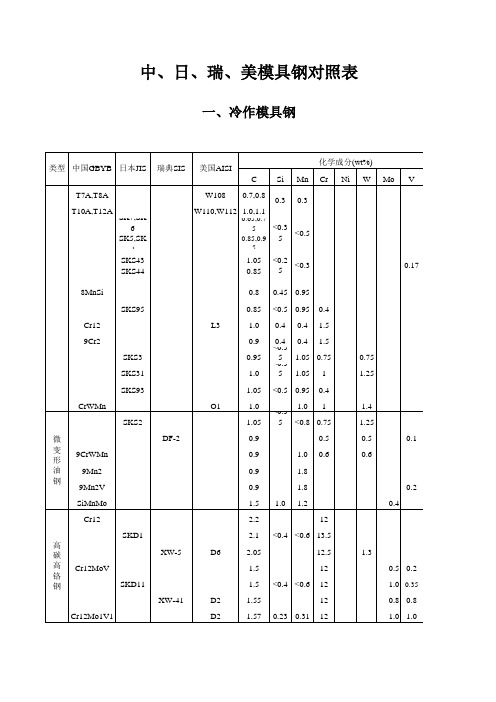

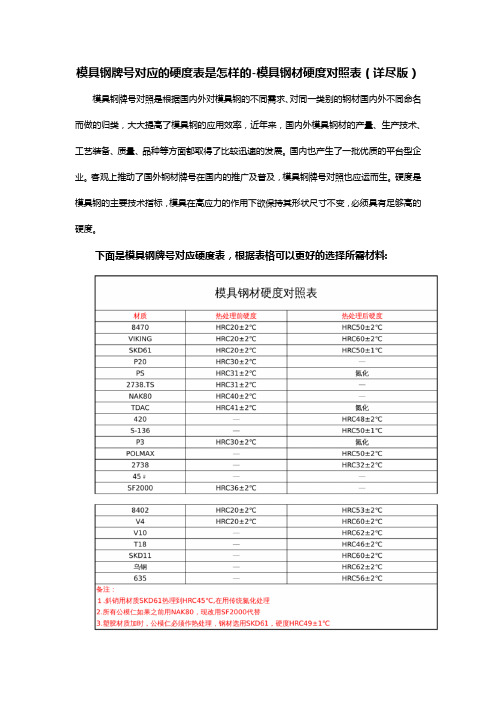

一胜百ASSAB-大同-日立--龙记 模具钢材对照表[1]

![一胜百ASSAB-大同-日立--龙记 模具钢材对照表[1]](https://img.taocdn.com/s3/m/071009d7360cba1aa811da61.png)

ASSAB

冷作模具钢 ASSAB ARNE 冷作模具钢 ASSAB DF-3 冷作模具钢 ASSAB RIGOR 冷作模具钢 ASSAB SVERKER-3 冷作模具钢 ASSAB SVERKER-21

DF-2 DF-3 XW-10 XW-5 XW-41

3ー4Cr13 3ー4Cr13 3ー4Cr13 3ー4Cr13 3ー4Cr13 4Cr5MoSiV1 4Cr5MoSiV1 9CrWMn Cr12MoV

9Mn2V 9CrWMn Cr12MoV

Cr12Mo1V1≈

塑料模具钢 大同 PXZ

_

_

德國 DIN 1.2738 1.2311 1.2311 1.2311 1.2311 1.2083 1.2083 1.2083 1.2083 1.2083 1.2344 1.2344 1.2510 1.2379 德國 DIN 1.2510 1.2510

HB 200

HB 290-330 HB 290-330 HB 330-370

0.6

4.5

0.38

1.9

0.38

2

-----

-----

0.5

0.2

-----

-----

-----

0.15

----- Mn1.5

1

-----

0.2

----- Mn1.4

420

HB 290-340

0.33 16.7

-----

-----

-----

A2

HB 215

1

5.3

0.6

-----

-----

1.1

0.2

-----

D6

HB 240

2.05 12.5

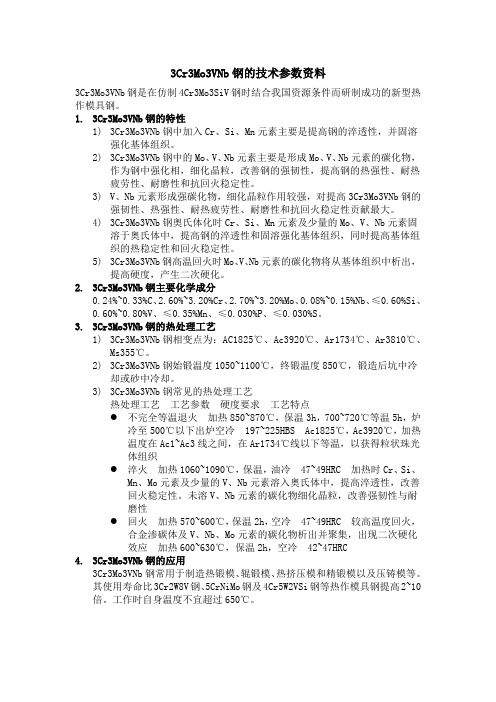

模具钢号对照表(中日瑞美)

2.0

1.0

试 25Cr3Mo3用 VNb(HM3) 钢 4Cr3Mo3W4VNb(GR)

0.24

<0.6 <0.4

2.9

2.95

0.9

0.42

<0.5 <0.5

3

4

2.5

1.2

含

2Cr3Mo2Ni Vsi(PH4)

0.19

0.75 0.55

2.8

1.0

1.0

0.4

Ni 6Cr4Mo3Ni 2WV(CG2) 试 用 65W4Cr2MoNiV 钢 高磨 耐钢 奥体 氏钢 7Cr3 8CRr3 70Mn15

1.0

0.4

0.35 0.40 0.50

1.35 1.25

0.45

0.4 0.4 0.4 1.0 1.0 0.9 1.0 0.8

1.3 1.5

1.42 1.25

1.3 1.5

4Cr5W2VSi

1.25

0.4 1.0

4CrMo2SiV1

2.0

类型 中国GBYB 日本JIS 5Cr4Mo3Si MnVA1 4Cr3Mo3SiV

0.75 0.55 1.75 1.0 <0.4 <0.4 2.45 <0.4 <0.6 0.3 1 1 1 1 1 1 1 1 1 1 1.25 0.3 <0.4 <0.5 1.1 0.3 0.35 <0.5 0.4 0.3 0.35 <0.5 2.5 3.5 5 5 5 5 5 5 5.3 5 5 5 5 2 1.25 8.25 9.5 9

系

1

0.55 3.25 1.5 4.15 4.9

2.5 2.8 0.4 1.8

制作热锻模最好用什么材料

制作热锻模最好用什么材料近几年来,我国在研制开发新型模具钢方面做了大量工作,并对部分国外优良热作模具钢进行了国产化研究,为市场提供了优质价廉的模具钢。

下面简单介绍热作模具钢的种类和应用进展概况。

1.已纳入国家标准热作模具钢热作模具钢系列已纳入国家标准《GB/T1299-2000合金工具钢》,按主要化学成分可分为W系,Cr-Mo系,Cr-W-Mo系等类型。

3Cr2W8V(H21)钢,具有高热强性、高热稳定性、良好的耐磨性和工艺性能,工作温度达到650℃。

缺点:碳化物偏析严重,塑性、韧性、导热性、抗冷热疲劳性能和抗溶蚀性能较差。

我国20世纪50年代从前苏联引进,使用寿命不长,且合金度高,成本高,目前国外已基本淘汰。

我国由于受钢种和技术上的限制,目前,仍在大批生产和使用。

4Cr5MoSiV(H11)及4Cr5MoSiV1(H13)钢高淬透性和淬硬性、高韧性、高热强性和耐磨性,使用温度590钢中碳化物细小分布均匀,抗冷热疲劳性能和抗溶蚀性能好,冷热加工性能好。

H13钢(H11钢的改进型)是目前国内热镦锻钢、冷镦模套的主要材料,也是通用性强的热作模具钢,是代替3Cr2W8V钢的理想钢材,寿命可提高2-3倍。

4Cr3Mo3SiV(H10)钢具有高韧性,高的抗高温软化性能和中等水平的抗磨性能。

可代替3Cr2W8V钢制作热挤压模。

4Cr5W2VSi钢其热稳定性高于H13、H21钢,韧性介于H13、H21之间。

适当高速镦锻模,使用寿命比H21钢高0.5-1倍。

3Cr3Mo3W2V(HM1)钢具有优良的强韧性,较高热强性、耐磨性、回火稳定性,抗冷热疲劳性能、冷热加工性能好,工作温度700℃以上。

该钢通用性强,适合于制作在高温、高速、高负荷、急冷急热条件下工作的模具,其性能优于4Cr5W2VSi和3Cr2W8V钢,模具寿命比3Cr2W8V钢提高标准2—3倍。

5Cr4W5MoV(RM2)钢工作温度达700℃,具有较高的回火抗力和热稳定性,高的热强性,高的高温硬度和耐磨性,但其韧性和抗热疲劳性能低于H13钢。

3Cr3Mo3VNb钢的技术参数资料

3Cr3Mo3VNb钢的技术参数资料3Cr3Mo3VNb钢是在仿制4Cr3Mo3SiV钢时结合我国资源条件而研制成功的新型热作模具钢。

1.3Cr3Mo3VNb钢的特性1)3Cr3Mo3VNb钢中加入Cr、Si、Mn元素主要是提高钢的淬透性,并固溶强化基体组织。

2)3Cr3Mo3VNb钢中的Mo、V、Nb元素主要是形成Mo、V、Nb元素的碳化物,作为钢中强化相,细化晶粒,改善钢的强韧性,提高钢的热强性、耐热疲劳性、耐磨性和抗回火稳定性。

3)V、Nb元素形成强碳化物,细化晶粒作用较强,对提高3Cr3Mo3VNb钢的强韧性、热强性、耐热疲劳性、耐磨性和抗回火稳定性贡献最大。

4)3Cr3Mo3VNb钢奥氏体化时Cr、Si、Mn元素及少量的Mo、V、Nb元素固溶于奥氏体中,提高钢的淬透性和固溶强化基体组织,同时提高基体组织的热稳定性和回火稳定性。

5)3Cr3Mo3VNb钢高温回火时Mo、V、Nb元素的碳化物将从基体组织中析出,提高硬度,产生二次硬化。

2.3Cr3Mo3VNb钢主要化学成分0.24%~0.33%C、2.60%~3.20%Cr、2.70%~3.20%Mo、0.08%~0.15%Nb、≤0.60%Si、0.60%~0.80%V、≤0.35%Mn、≤0.030%P、≤0.030%S。

3.3Cr3Mo3VNb钢的热处理工艺1)3Cr3Mo3VNb钢相变点为:AC1825℃、Ac3920℃、Ar1734℃、Ar3810℃、Ms355℃。

2)3Cr3Mo3VNb钢始锻温度1050~1100℃,终锻温度850℃,锻造后坑中冷却或砂中冷却。

3)3Cr3Mo3VNb钢常见的热处理工艺热处理工艺工艺参数硬度要求工艺特点●不完全等温退火加热850~870℃,保温3h,700~720℃等温5h,炉冷至500℃以下出炉空冷197~225HBS Ac1825℃,Ac3920℃,加热温度在Ac1~Ac3线之间,在Ar1734℃线以下等温,以获得粒状珠光体组织●淬火加热1060~1090℃,保温,油冷47~49HRC 加热时Cr、Si、Mn、Mo元素及少量的V、Nb元素溶入奥氏体中,提高淬透性,改善回火稳定性。

热作模具钢H13系列

热作模具钢H13系列1、 4Cr5MoSiV1(H13)尺寸规格:锻元Φ50~Φ250锻板20~80×40~400 锻板80~300×500~610用途:适宜制做铝、锌、铜合金挤压模、压铸模、热锻模、及热剪切刀片等,是制作顶杆、套筒的理想材料,也适宜制造高产量塑胶模具出厂状态:球化退火硬度HB≤220化学成分%C 0.40 Mn 0.38 Si 0.98 P 0.016 S 0.010 Cr 5.06 Mo1.21 V 0.95性能及特点:具有良好的韧性与抗高温疲劳性能,能承受温度聚变,适宜在高温下长期工作具有良好的切削性能和抛光性能。

热处理球化退火:840-860℃*3h炉冷,730-750℃*4h等温,炉冷至550℃以下出炉空冷。

预热: 600-650℃*2.Oh+ 830-850℃*2.Oh。

淬火: 1020-1050℃*1.0h出炉油冷,待工件冒烟不着火时取出空冷。

回火: 550-580℃*2.5h,出炉空冷三次。

2、 4Cr5MoSiV (H11)转载尺寸规格:锻元Φ50~Φ250锻板20~80×40~400 锻板80~300×500~610用途:该钢通常用于制造铝铸件用的压铸模、热挤压模和穿孔用的工具和芯棒、压力机锻模、塑料模等,此外,由于该钢具有好的中温强度,亦被用于制造飞机、火箭等耐400-500℃工作温度的结构件。

出厂状态:球化退火硬度HB≤220化学成分%C 0.40 Mn 0.42 Si 0.85 P 0.020 S 0.014 Cr 4.96 Mo1.18 V 0.45性能及特点:该钢在中温条件下具有很好的韧性,较好的热强度,热疲劳性能和一定的耐磨性,在较低的奥氏体化温度条件下进行空淬,热处理变形小,空淬时产生氧化铁皮的倾向小,而且可以抵抗熔融铝的冲蚀作用。

热处理球化退火:860-890℃*3h炉冷,730-750℃*4h等温,炉冷至550℃以下出炉空冷。

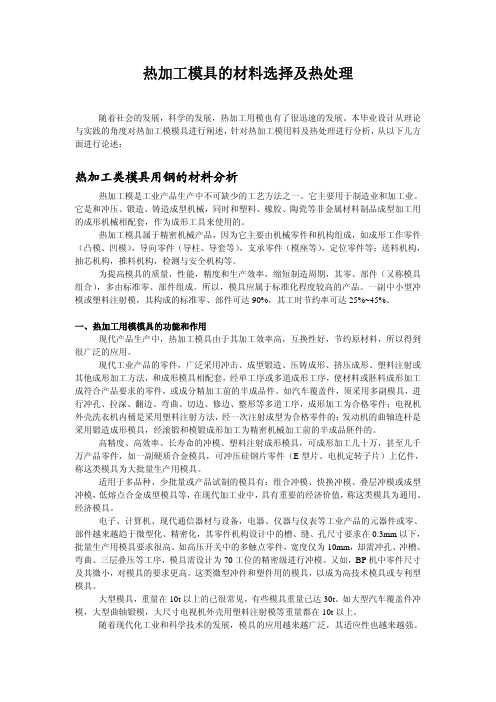

热加工模具的材料选择及热处理

热加工模具的材料选择及热处理随着社会的发展,科学的发展,热加工用模也有了很迅速的发展。

本毕业设计从理论与实践的角度对热加工模模具进行阐述,针对热加工模用料及热处理进行分析,从以下几方面进行论述:热加工类模具用钢的材料分析热加工模是工业产品生产中不可缺少的工艺方法之一。

它主要用于制造业和加工业。

它是和冲压、锻造、铸造成型机械,同时和塑料、橡胶、陶瓷等非金属材料制品成型加工用的成形机械相配套,作为成形工具来使用的。

热加工模具属于精密机械产品,因为它主要由机械零件和机构组成,如成形工作零件(凸模、凹模),导向零件(导柱、导套等),支承零件(模座等),定位零件等;送料机构,抽芯机构,推料机构,检测与安全机构等。

为提高模具的质量,性能,精度和生产效率,缩短制造周期,其零、部件(又称模具组合),多由标准零、部件组成。

所以,模具应属于标准化程度较高的产品。

一副中小型冲模或塑料注射模,其构成的标准零、部件可达90%,其工时节约率可达25%~45%。

一、热加工用模模具的功能和作用现代产品生产中,热加工模具由于其加工效率高,互换性好,节约原材料,所以得到很广泛的应用。

现代工业产品的零件,广泛采用冲击、成型锻造、压铸成形、挤压成形、塑料注射或其他成形加工方法,和成形模具相配套,经单工序或多道成形工序,使材料或胚料成形加工成符合产品要求的零件,或成分精加工前的半成品件。

如汽车覆盖件,须采用多副模具,进行冲孔、拉深、翻边、弯曲、切边、修边、整形等多道工序,成形加工为合格零件;电视机外壳洗衣机内桶是采用塑料注射方法,经一次注射成型为合格零件的;发动机的曲轴连杆是采用锻造成形模具,经滚锻和模锻成形加工为精密机械加工前的半成品胚件的。

高精度、高效率、长寿命的冲模、塑料注射成形模具,可成形加工几十万,甚至几千万产品零件,如一副硬质合金模具,可冲压硅钢片零件(E型片、电机定转子片)上亿件,称这类模具为大批量生产用模具。

适用于多品种、少批量或产品试制的模具有:组合冲模、快换冲模、叠层冲模或成型冲模,低熔点合金成型模具等,在现代加工业中,具有重要的经济价值,称这类模具为通用、经济模具。

常见热作模具钢牌号一览表【大全】

各国(前苏联、日本、美国、瑞典、中国)等钢牌号加热模具钢一览表。

各国钢牌号,均有各国家标准钢牌号和生产厂家标准钢牌号。

如SKD61是日本国家标准钢牌号,但DAC、YHD-3是生产厂家标准钢牌号。

每外国标准的钢牌号,均可找到与其对应的中国标准钢牌号。

编号1-6、22-32等17种标准钢牌号,是我国已生产过。

扩展资料:性能要求:热作模具在工作时承受着很大的冲击力,模腔和高温金属接触,反复地加热和冷却,其使用条件极其恶劣。

为了满足热作模具的使用要求,热作模具钢应具备下列基本特性:(1)较高的高温强度和良好的韧性。

热作模具,尤其是热锻模,工作时承受很大的冲击力,而且冲击频率很高,如果模具没有高的强度和良好的韧性,就容易开裂。

(2)良好的耐磨性能,由于热作模具丁作时除受到毛坯变形时产生摩擦磨损之外,还受到高温氧化腐蚀和氧化铁屑的研磨,所以需要热作模具钢有较高的硬度和抗黏附性。

(3)高的热稳定性。

热稳定性是指钢材在高温下可长时间保持其常温力学性能的能力。

热作模具工作时,接触的是炽热的金属,甚至是液态金属,所以模具表面温度很高,一般为400~700℃。

这就要求热作模具钢在高温下不发生热化,具有高的热稳定性,否则模具就会发生塑性变形,造成堆塌而失效。

(4)优良的耐热疲劳性,热作模具的工作特点是反复受热受冷,模具一时受热膨胀,一时又冷却收缩,形成很大的热应力,而且这种热应力是方向相反,交替产生的。

在反复热应力作用下,模具表面会形成网状裂纹(龟裂),这种现象称为热疲劳,模具因热疲劳而过早地断裂,是热作模具失效的主要原因之一。

所以热作模具钢必须要有良好的热疲劳性。

(5)高淬透性。

热作模具一般尺寸比较大,热锻模尤其是这样,为了使整个模具截面的力学性能均匀,这就要求热作模具钢有高的淬透性能。

(6)良好的导热性。

为了使模具不致积热过多,导致力学性能下降,要尽可能降低模面温度,减小模具内部的温差,这就要求热作模具钢要有良好的导热件能。

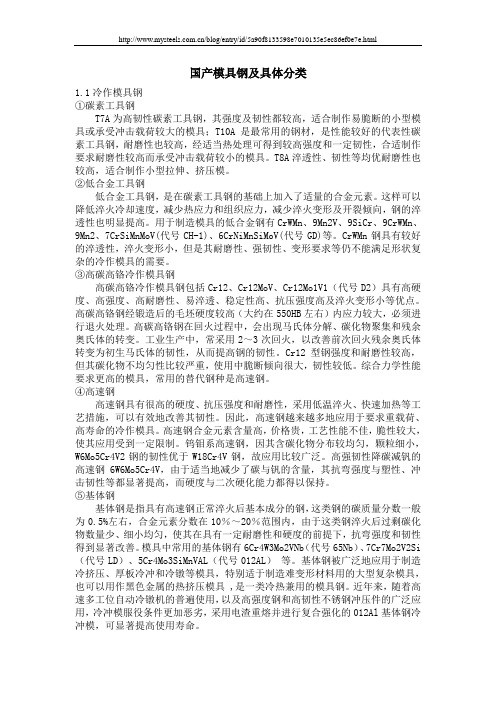

国产模具钢及具体分类

国产模具钢及具体分类1.1冷作模具钢①碳素工具钢T7A为高韧性碳素工具钢,其强度及韧性都较高,适合制作易脆断的小型模具或承受冲击载荷较大的模具;T10A是最常用的钢材,是性能较好的代表性碳素工具钢,耐磨性也较高,经适当热处理可得到较高强度和一定韧性,合适制作要求耐磨性较高而承受冲击载荷较小的模具。

T8A淬透性、韧性等均优耐磨性也较高,适合制作小型拉伸、挤压模。

②低合金工具钢低合金工具钢,是在碳素工具钢的基础上加入了适量的合金元素。

这样可以降低淬火冷却速度,减少热应力和组织应力,减少淬火变形及开裂倾向,钢的淬透性也明显提高。

用于制造模具的低合金钢有CrWMn、9Mn2V、9SiCr、9CrWMn、9Mn2、7CrSiMnMoV(代号CH-1)、6CrNiMnSiMoV(代号GD)等。

CrWMn钢具有较好的淬透性,淬火变形小,但是其耐磨性、强韧性、变形要求等仍不能满足形状复杂的冷作模具的需要。

③高碳高铬冷作模具钢高碳高铬冷作模具钢包括Cr12、Cr12MoV、Cr12Mo1V1(代号D2)具有高硬度、高强度、高耐磨性、易淬透、稳定性高、抗压强度高及淬火变形小等优点。

高碳高铬钢经锻造后的毛坯硬度较高(大约在550HB左右)内应力较大,必须进行退火处理。

高碳高铬钢在回火过程中,会出现马氏体分解、碳化物聚集和残余奥氏体的转变。

工业生产中,常采用2~3次回火,以改善前次回火残余奥氏体转变为初生马氏体的韧性,从而提高钢的韧性。

Cr12 型钢强度和耐磨性较高,但其碳化物不均匀性比较严重,使用中脆断倾向很大,韧性较低。

综合力学性能要求更高的模具,常用的替代钢种是高速钢。

④高速钢高速钢具有很高的硬度、抗压强度和耐磨性,采用低温淬火、快速加热等工艺措施,可以有效地改善其韧性。

因此,高速钢越来越多地应用于要求重载荷、高寿命的冷作模具。

高速钢合金元素含量高,价格贵,工艺性能不佳,脆性较大,使其应用受到一定限制。

钨钼系高速钢,因其含碳化物分布较均匀,颗粒细小,W6Mo5Cr4V2钢的韧性优于W18Cr4V钢,故应用比较广泛。

H13钢和HM3

H13钢H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

德国X40CrMoV5-1和1.2344的含碳量为(0.37~0.43)%,含碳量范围较窄,德国DIN17350中还有X38CrMoV5-1的含碳量为(0.36~0.42)%。

日本SKD 61的含碳量为(0.32~0.42)%。

我国GB/T 1299和YB/T 094中4Cr5MoSiV1和SM 4Cr5MoSiV1的含碳量为(0.32~0.42)%和(0.32~0.45)%,分别与SKD61和AISI H13相同。

特别要指出的是:北美压铸协会NADCA 207-90、207-97和207-2003标准中对H13钢的含碳量都规定为(0.37~0.42)%。

钢中含碳量决定淬火钢的基体硬度,按钢中含碳量与淬火钢硬度的关系曲线可以知道,H13钢的淬火硬度在55HRC左右。

对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合硬化现象。

从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。

由此可见,钢中的含C量不能太低。

我国热作模具钢性能数据集6(5CrMnMo 钢和4Cr3Mo3V)

冷却介质 油

油

硬度/ HRC 62~64

53~54

5CrMnMo 钢的淬 火 温 度 与 5CrNiMo 钢 一 样 , 淬 火 后 的 硬 度 略 高 。4Cr3Mo3V 钢 虽 然 淬 火 温 度 比 5CrNiMo 钢高 170 ℃,但是因含碳量低 0. 16 % ,所以淬火后硬度约低 8 HRC。 2. 4 回 火

第 25 卷第 7 期 2001 年 7 月

机 械 工 程 材 料 Materials for Mechanical Engineering

Vol. 25 No . 7 J ul. 2001

我国热作模具钢性能数据集( 续 Ⅵ)

朱宗元 (上海材料研究所 ,上海 200437)

中图分类号 : T G142. 45 文献标识码 : A 文章编号 : 100023738 (2001) 0720040203

570 ×2

48. 5~48. 8

3 室温力学性能

3. 1 室温力学性能

钢种 5CrMnMo 4Cr3Mo3V

试样硬度/ HRC

41. 3~42. 0 48. 5~48. 8

σb/ MPa 1310 1520

σs/ MPa 1210 1270

δ5 , % 13 17

ψ, % 31 63

5CrMnMo 钢室温 σb 和σs 值与 5CrNiMo 钢完全相同 ,但 δ5 和 ψ值却下降 2 %和 10 %。4Cr3Mo3V 钢 因其硬度比 5CrNiMo 钢约高 7 HRC ,所以拉伸强度明显提高 ,如 σb 和 σs 值增加 210M Pa 和 60M Pa ,而且 δ5 和 ψ值也分别增加 2 %和 22 %。从而说明 4Cr3Mo3V 钢的室温拉伸性能优于 5CrNiMo 钢 。 3. 2 室温冲击韧性

模具钢牌号对应硬度表【免费下载】

模具钢牌号对应的硬度表是怎样的-模具钢材硬度对照表(详尽版)模具钢牌号对照是根据国内外对模具钢的不同需求、对同一类别的钢材国内外不同命名而做的归类,大大提高了模具钢的应用效率,近年来,国内外模具钢材的产量、生产技术、工艺装备、质量、品种等方面都取得了比较迅速的发展。

国内也产生了一批优质的平台型企业。

客观上推动了国外钢材牌号在国内的推广及普及,模具钢牌号对照也应运而生。

硬度是模具钢的主要技术指标,模具在高应力的作用下欲保持其形状尺寸不变,必须具有足够高的硬度。

下面是模具钢牌号对应硬度表,根据表格可以更好的选择所需材料:强度性能(1)硬度是模具钢的主要技术指标,模具在高应力的作用下欲保持其形状尺寸不变,必须具有足够高的硬度。

冷作模具钢在室温条件下一般硬度保持在HRC60左右,热作模具钢根据其工作条件,一般要求保持在HRC40~55范围。

对于同一钢种而言,在一定的硬度值范围内,硬度与变形抗力成正比;但具有同一硬度值而成分及组织不同的钢种之间,其塑性变形抗力可能有明显的差别。

(2)红硬性在高温状态下工作的热作模具,要求保持其组织和性能的稳定,从而保持足够高的硬度,这种性能称为红硬性。

碳素工具钢、低合金工具钢通常能在180~250℃的温度范围内保持这种性能,铬钼热作模具钢一般在550~600℃的温度范围内保持这种性能。

钢的红硬性主要取决于钢的化学成分和热处理工艺。

(3)抗压屈服强度和抗压弯曲强度模具在使用过程中经常受到强度较高的压力和弯曲的作用,因此要求模具材料应具有一定的抗压强度和抗弯强度。

在很多情况下,进行抗压试验和抗弯试验的条件接近于模具的实际工作条件(例如,所测得的模具钢的抗压屈服强度与冲头工作时所表现出来的变形抗力较为吻合)。

抗弯试验的另一个优点是应变量的绝对值大,能较灵敏地反映出不同钢种之间以及在不同热处理和组织状态下变形抗力的差别。

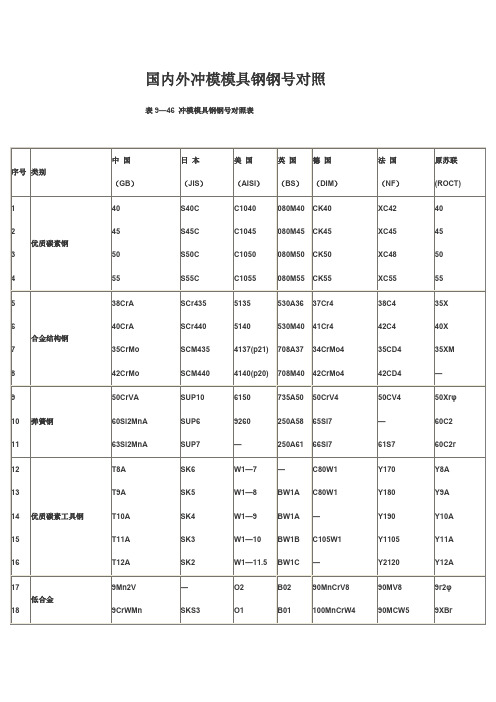

国内外冲模模具钢钢号对照

国内外冲模模具钢钢号对照表9—46 冲模模具钢钢号对照表序号外国牌号所属国家或厂家钢种类别近似对应钢号主要特点及用途中国美国日本德国1 A2美国AISI Leng冷作模具钢Cr5Mo1V SKD12 1.23632 D2美国AISI 冷作模具钢C12Mo1V SKD11 1.23793 D3美国AISI 冷作模具钢Cr12 SKD1 1.20804 DC11日本大同冷作模具钢Cr12Mo1V1 D2 SKD115 DC53 日本大同冷作模具钢Cr8Mo1VSiDC11改进型高温回火后具有高硬度、高韧性,线切割性良好6 DF-2 瑞典ASSAB 冷作模具9Mn2V O2良好冲裁能力,热处理变钢形小,用于小型冲压模,切纸刀片7 DF-3瑞典ASSAB 冷作模具钢9CrWMn O1 SKS3 1.2510良好韧口保持能力,淬火变形小,用于薄片冲模、压花模8 GOA日本大同殊冷作模具钢SKS3改进型淬透性高,耐磨性好,用于冷冲裁模,成形模,冲头,压花9 GSW-2 3 7 9德国德威冷作模具钢Cr12Mo1V1 D2 1.2379用于冷挤压,冲压模,也用于高耐磨性塑料模具10 K100奥地利百禄高碳高铬冷作模具钢Cr12 D3 1.2080高耐磨性,优良的耐腐蚀性,用于不锈钢薄板切边,深冲,冷压,成形模11 K110奥地利百禄高韧性高铬冷作模具钢Cr12Mo1V1 D2良好的强度、硬度和韧性,用于重载冲压模12 K460奥地利百禄油淬冷作模具钢MnCrWV O1 1.2510高强度,热处理变形小,用于金属冲压模13 M2美国AISI 冷作模具用钼系高速钢W6Mo5Cr4V2 SKH9 1.334314 O1美国AISI 油淬冷作模具钢MnCrWV SKS3 1.251015 O2 美国AISI 油淬冷作9Mn2V 1.2842模具钢16 P18俄罗斯冷作模具用钨系高速钢W18Cr4V T1 SKH2 1.335517 STD11韩国重工空淬冷作模具钢Cr12Mo1V1D2改良SKD11高清净度、硬度均匀、高耐磨、高强度18 XW-10瑞典ASSAB 空淬冷作模具钢Cr5Mo1V A2 SKD12韧性好,高耐磨,热处理变形小19 XW-42瑞典ASSAB 高碳高铬冷作模具钢Cr12Mo1V1 D2良好淬透性及强韧性、高耐磨、热处理变形小、回火抗力好20 YK30日本大同油淬冷作模具钢O2 SKS93 冷冲压模21 8407瑞典ASSAB 通用热作模具钢4Cr5MoSiV1 H13用于锤锻、挤压、压铸模,也可用于塑料模具22 DH21日本大同铝压铸模用钢4Cr3Mo3VSi抗热疲劳开裂性能好,模具使用寿命较高23 DH2F 日本大同预硬化模具钢H13+SSKD61改良预硬37~41HRC,韧性良好,用于复杂精密锌热作模具24 DH31S 日本大同压铸模用钢淬透性好,抗热疲劳开裂和抗热熔损性均良好序号外国牌号所属国家或厂家钢种类别中国美国日本德国主要特点及用途25 DH42 日本大同铜压铸模用钢用于铜合金压铸和热挤压模27 GSW-2 3 4 4 德国德威通用压铸模用钢4Cr5MoSiV1 H13型用于铝、锌合金压铸模28 H10 美国AISI美国H系列热作模具钢4Cr3Mo3SiV 1.236529 H11 美国AISI美国H系列热作模具钢4Cr5MoSiV SKD6 1.234330 H13 美国AISI美国H系列热作模具钢4Cr5MoSiV1 SKD61 1.2344在我国广泛应用31 H21 美国AISI美国H系列热作模具钢3Cr2W8V SKD5 1.2581在我国广泛应用32 HDS-1 韩国重工热作模具钢H13改良型具有良好的强韧性和抗回火稳定性,用于压铸模、热挤压模33 QRO-90 瑞典ASSAB热作模具钢(4Cr3Mo3VSi)高温强度高,导热性好,耐热冲击,抗热疲劳34 STD61韩国重工热作模具钢近似H13具有良好的高温强度和韧性,用于压铸、热挤压、热冲压模35 W302 奥地利百禄热作模具近似H13用于铝、锌合金热挤压、热钢冲压模36 420SS美国AISI 耐蚀塑料模具钢4Cr13 X38C13马氏体型不锈钢27 440C美国AISI 耐蚀塑料模具钢11Cr17 SUS440C马氏体型不锈钢28 618瑞典ASSAB 预硬化塑料模具钢3Cr2Mo P20在我国广泛应用29 716瑞典ASSAB 耐蚀塑料模具钢420 SUS420J1马氏体型不锈钢30 718 瑞典ASSAB镜面塑料模具钢3Cr2Mo+ Ni P20+Ni可预硬交货,高淬透性,良好的抛光性能电加工性能和皮纹加工性能31 CLC2083 法国USINOR耐蚀镜面塑料模具钢4Cr13型良好的耐蚀性和力学强度,高的淬透性及耐磨性,优良的镜面抛光性32 CLC2316H 法国USINOR耐蚀镜面塑料模具钢4Cr16型同上33 CLC2738 法国USINOR预硬化镜面塑料模具钢3Cr2Mo+ Ni 近似71834 CLC2 7 3 8 HH 法国USINOR高级镜面塑料模具钢比CLC2738洁净度更高,硬度更均匀,模具性能更佳,寿命长35 G-STAR 日本大耐蚀出厂硬度同塑料模具钢HRC33~37,具有良好的耐蚀性和切削加工性36 GSW-2 0 8 3 德国德威耐蚀塑料模具钢4Cr13型具有良好的耐蚀性,用于PVC材料模具37 GSW-2 3 11 德国德威预硬化塑料模具钢P20型出厂硬度HRC31~34,可电火花加工用于大中型镜面塑料模具38 GSW-2 3 1 6 德国德威耐蚀塑料模具钢4Cr16型出厂硬度HRC31~34,有良好的耐蚀性和镜面抛光性39 GSW-2 7 3 8德国德威镜面塑料模具钢P20+Ni出厂硬度HRC31~34,,硬度均匀,抛光性能好,用于大中型镜面塑料模具序号外国牌号所属国家或厂家钢种类别中国美国日本德国主要特点及用途40 HAM-10韩国重工镜面塑料模具钢出厂硬度HRC37~42,镜面抛光性能好,用于透明塑料部件模具41 HEMS-1A 韩国重工耐蚀塑料模具钢3Cr13型出厂硬度HRC23~33,高级镜面抛光性能42 HP-1A韩国重工普通塑料模具钢良好的加工性能,加工变型小,用于玩具模具43 HP-4A韩国重工预硬化塑料模3Cr2Mo出厂硬度HRC25~32,硬度均匀,加具钢工性能好44 HP-4MA韩国重工预硬化塑料模具钢P20改良型出厂硬度HRC27~34,,硬度均匀,耐磨性好,用于各种家用电器外壳模具45 M202奥地利百禄预硬化塑料模具钢P20型出厂硬度HRC30~34,可进行电加工46 M238奥地利百禄镜面塑料模具钢P20+Ni型出厂硬度HRC30~34,镜面抛光性好,M238H更高级47 M300奥地利百禄耐蚀镜面塑料模具钢马氏体型具有优良的耐蚀性,高的力学强度和耐磨性,并有优良的镜面抛光性48 M310奥地利百禄耐蚀镜面塑料模具钢4Cr13型具有优良的耐蚀性,耐磨性,镜面抛光性49 NAK55日本大同镜面预硬化塑料模具钢出厂硬度HRC37~43,切削加工性能好,用于高精度镜面模具50 NAK80日本大同镜面预硬化塑料模具钢出厂硬度HRC37~43,镜面抛光性能好,用于高精度镜面模具51 P20美国AISI 预硬化塑料模具钢3Cr2Mo 1.2330在我国广泛应用,出厂硬度HRC30~42,适用于大中型精密模具52 PXZ 日本大同预硬化塑出厂硬度HRC27~34,具料模具钢有良好的切削性和焊补性 53 PX4,PX5日本大同镜面预硬化塑料模具钢P20改良型出厂硬度HRC30~33, 用于大型镜面模具 54 S45CS50CS55C 日本JIS 普通塑料模具钢SM45 SM48SM50SM53SM55用于模具非重要的结构部件,如模架等 55 S-136瑞典ASSAB 耐蚀塑料模具钢 3Cr13/4Cr13中碳高铬不锈钢,耐蚀性好、硬度高、抛光性好 56 S-STAR日本大同耐蚀镜面塑料模具钢 马氏体型高耐蚀性,高镜面抛光性,热处理变形小,用于耐蚀镜面模具 57 SP300法国CLI预硬化塑料模具钢具有良好的加工性抛光性和皮纹加工性,用于家电、汽车塑料模具 58 HFH-1韩国重工 火焰淬火模具钢 7CrSiMnMoV较好的淬透性,良好的韧性耐磨性,热处理变形小 59 STF-4M韩国重工锻造用模具钢6F2改良具有优良的抗热冲击性能和高的耐磨性,用于锻造模、热冲压模LASTIC DIE STEEL。

HD热作模具钢材料特性

模具钢材4Cr3Mo2VNiNb的代号为HD,是高韧性热作模具钢,空冷硬化钢。

是在UHBQR080钢的基础上我国自行研制的钢种,该钢不含钴,增加了质量分数为1%的镍和微量铌、硼,其高温强韧性、高温硬度、热稳定性、抗热疲劳性等均较好。

该类模具的表层受热温度可达710℃。

HD钢供应的局限性,限制了HD2新钢种的推广应用。

在相同硬度下。

HD钢比3Cr2W8V 钢的断裂韧度高50%,700℃高温时抗拉强度提高70%,冷热疲劳抗力和热磨损性能分别提高一倍和50%。

化学成分C0.35%-0.45%、Si≤0.35%、Mn≤0.40%、Cr2.50%-3.00%、Mo1.80%-2.20%、Ni0.80%-1.20%、V1.00%-1.40%、Nb0.10%-0.25%、S≤0.30%、P≤0.30%临界点温度:Ac1=770℃,Ms=320℃热加工规范:加热温度1100-1150℃,开始温度1000-1050℃,终止温度≥850℃,锻后砂冷。

退火规范:840-860℃×4h退火,炉冷至550℃后出炉空冷,退火硬度190-220HBW。

普通淬火、回火规范:淬火温度1130±10℃,油或空冷,回火温度590±10℃。

离子渗氮规范:540℃×3h离子渗氮,NH3流量为500L/h,炉压530-580MPa。

化合物层厚度19um,扩散层深度0.252mm,表面硬度1050-1100HV。

为了获得韧性渗氮层,采用加入氩气的办法稀释氨气,当NH3的体积分数为10%时可获得无白亮层的纯扩散层。

离子氮碳共渗规范540℃×3h离子氮碳共渗,NH3:CH3COCH3=8:1,化合物层12um,扩散层0.192mm,表面硬度900-1000HV。

离子硫氮共渗规范:540℃×2.5h离子硫氮碳共渗,NH3+CH3COCH3+CS2混合液蒸汽流量控制在20:1左右为宜。

硫化物层8.2um,化合物层1.82um.,扩散层0.21mm.应用举例该钢在热挤压冲头中的应用:大口径弹体毛胚热挤压的工作条件是温度高、压力大、冷热交替进行,作为热挤压冲头,其材料要求非常苛刻。

HB_航空

HB_航空航空(HB)(1) 金属材料?高温合金HB 5154—1988K401合金锭HB 5155—1996K403合金锭HB 5156—1988K405合金锭HB 5157—1988K406合金锭HB 5158—1988K211合金锭HB 5159—1988K412合金锭HB 5160—1988K214合金锭HB 5161—1988K417合金锭HB 5162—1988K418合金锭HB 5163—1988K419合金锭HB 5198—1982航空叶片用变形高温合金棒材 HB 5199—1982航空用高温合金冷轧薄板 HB 5284—1984航空用GH220合金热轧棒材技术条件 HB 5285—1984航空用GH698合金盘形锻件 HB 5330—1985航空用K9合金锭HB 5331—1985航空用K17G镍基铸造高温合金技术条件 HB 5332—1992GH99合金冷轧薄板HB 5333—1985航空用HGH99合金焊丝技术条件 HB 5406—1988铸造高温合金锭浮渣试验方法 HB 5407—1988等静压成型镁质坩埚HB 5417—1991GH1016合金棒材HB 5418—1988GH1016合金冷轧薄板HB 5419—1991GH1016合金圆饼、环坯和环形件 HB 5423—1989航空用GH710合金饼坯锻件 HB 5437—1989GH3044合金热轧或锻制棒材 HB 5438—1989GH3044合金圆饼、环坯和环形件 HB 5463—1990GH696合金热轧和锻制棒材 HB 5464—1990GH696合金冷拉棒材HB 5465—1990GH696合金冷轧薄板HB 5466—1990GH696合金冷轧弹簧钢带 HB 5467—1990GH696合金冷拉丝HB 5494—1992GH536合金冷轧(拔)无缝管 HB 5495—1992GH536合金冷轧薄板HB 5496—1992GH536合金圆饼、环坯和环形件 HB 5497—1992GH536合金热轧和锻制棒材 HB 5498—1992HGH536合金冷拉焊丝HB 5499—1992HGH150和HGH533合金冷拉焊丝 HB 6570—1992GH150合金棒材HB 6571—1992GH150合金冷轧薄板HB 6572—1992GH150合金圆饼、环坯和环形件 HB 6574—1992GH903低膨胀合金环坯和环形件HB 6702—1993WZ8系列用GH4169合金棒材 HB 6703—1993WZ8系列用GH500合金棒材 HB 7239—1995K418B合金锭HB 7240—1995DZ22B合金锭HB 7241—1995K423A合金锭HB 7569—1997DZ4合金锭HB 7570—1997DZ22合金锭HB/Z 38—1993K401合金冶炼工艺说明书 HB/Z 40—1993K401合金重熔工艺说明书 HB/Z 41—1993K403合金冶炼工艺说明书 HB/Z 42—1993K403合金重熔工艺说明书 HB/Z 43—1993K405合金冶炼工艺说明书 HB/Z 44—1993K405合金重熔工艺说明书 HB/Z 45—1993K406合金冶炼工艺说明书 HB/Z 46—1993K406合金重熔工艺说明书ML HB/Z 47—1993K211合金非真空冶炼工艺说明书 HB/Z 48—1993K211合金非真空重熔工艺说明书 HB/Z 49—1993K412合金冶炼工艺说明书HB/Z 50—1993K412合金重熔工艺说明书 HB/Z 51—1993K412合金非真空冶炼工艺说明书 HB/Z 52—1993K412合金电渣重熔工艺说明书 HB/Z 53—1993K214合金冶炼工艺说明书M HB/Z 54—1993K214合金重熔工艺说明书 HB/Z 55—1993K417合金冶炼工艺说明书 HB/Z 56—1993K417合金重熔工艺说明书 HB/Z 57—1993K418合金冶炼工艺说明书 HB/Z 58—1993K418合金重熔工艺说明书 HB/Z 69—1993K419合金冶炼工艺说明书 HB/Z 70—1993K419合金重熔工艺说明书 HB/Z 91—1985航空用高温合金涡轮叶片模锻件 HB/Z 131—1988铸造高温合金选用原材料技术要求 HB/Z 140—1989航空用高温合金热处理工艺说明书 HB/Z 154—1989航空用钢及高温合金熔炼和成材工艺认可规范HB/Z 155—1989航空用钢及高温合金供应厂工程认可规范?钢铁HB 094—1977黑色金属硬度及强度换算表 HB 5001—1992结构钢熔模铸件技术条件 HB 5024—1989航空用钢锻件HB 5137—19803Cr3Mo3VNb热作模具钢技术条件 HB 5138—19803Cr3Mo3VNb热作模具钢 HB 5139—19803Cr3Mo3VNb热作模具钢锻造(试行) HB 5140—19803Cr3Mo3VNb热作模具钢热处理HB 5252—1983航空用40CrMnSiMoVA超高强度钢钢棒 HB 5253—1983航空用40CrMnSiMoVA无发纹钢钢管 HB 5269—1983航空用高级优质结构钢钢棒 HB 5298—1985航空用不锈弹簧钢丝HB 5424—1989不锈钢耐热钢母合金铸锭HB 5430—1989不锈钢耐热钢熔模铸件HB 5451—1990不锈钢耐热钢熔模铸造压气机静子叶片 HB 6573—1992熔模钢铸件用标准参考射线底片 HB/Z 105—1986航空用不锈钢压气机叶片模锻件 HB/Z 5138—19803Cr3Mo3VNb热作模具钢冶炼和铸锭WX)?铝、镁合金HB 962—1986铸造铝合金HB 963—1990铝合金铸件HB 964—1982铸造镁合金技术标准HB 965—1982镁合金铸件技术标准HB 967—1970ZM-镁合金显微疏松X光透视分级标准 HB 5012—1986铝合金压铸件HB 5201—1982变形铝合金过烧金相检验标准 HB 5202—1982航空用铝及铝合金挤压棒材 HB 5203—1982航空用镁合金挤压型材HB 5204—1982航空用铝合金锻件和模锻件 HB 5300—1985LY12MCS、LY12CS、LY16MCGS铝合金挤压型材 HB 5301—1985LY12MCS、LY16MCGS铝合金板材 HB 5371—1987铝基中间合金锭HB 5372—1987铸造铝合金锭HB 5395—1988铝合金铸件X射线照相检验长形针孔分级标准 HB 5396—1988铝合金铸件X射线照相检验海绵状疏松分级标准HB 5397—1988铝合金铸件X射线照相检验分散疏松分级标准 HB 5401—1987LC9CgSi铝合金锻件HB 5446—1990铸造铝合金热处理HB 5462—1990镁合金铸件热处理HB 5471—19912024铝合金预拉伸板HB 5480—1991高强度铝合金优质铸件HB 6578—1992铝镁合金铸件检验用参考射线底片 HB 6690—1992镁合金锻件HB 6773—1993镁锆中间合金锭HB 7063—1994铝合金电导率和硬度HB 7264—1996镁稀土中间合金锭HB/Z 160—1990铸造铝合金熔炼HB/Z 220.1—1992铝合金砂型铸造HB/Z 220.2—1992铝合金金属型铸造HB/Z 220.3—1992铝合金低压铸造HB/Z 220.4—1992铝合金压力铸造HB/Z 220.5—1992铝合金熔模壳型铸造HB/Z 220.6—1992铝合金石膏精密铸造HB/Z 220.7—1992铝合金铸件浸渗HB/Z 276—1995变形铝合金零件热处理HB/Z 5123—1979镁合金铸造HB/Z 5126—1979变形铝合金热处理?钛及钛合金HB 5223—1982航空发动机盘用TC4钛合金模锻件 HB 5224—1982航空发动机饼坯用TC4钛合金模锻件 HB 5262—1983TC11钛合金压气机盘用饼(环)坯技术标准 HB 5263—1995TC11钛合金压气机盘模锻件ML HB 5264—1983TC11钛合金压气机盘及其饼坯金相组织标准 HB 5432—1989飞机用TC4钛合金锻件HB 5447—1990铸造钛合金HB 5448—1990钛及钛合金熔模精密铸件HB 6623.1—1992钛合金β转变温度测定方法(差热分析法) HB 6623.2—1992钛合金β转变温度测定方法(金相法) HB 6732—1993航空紧固件用TB3钛合金棒线材 HB 7238—1995钛合金环形锻件HB/Z 137—1988钛合金热处理工艺说明书?精密合金、铜合金及贵金属HB 5018—1997铸造铝镍钴永磁合金HBHB 5170—1981电接点用贵金属及其合金丝材锻平试验方法 HB 5171—1981含铜贵金属材料氧化亚铜金相检验标准 HB 5187—1996航空用贵金属及其合金电位器裸线 HB 5188—1996航空用贵金属及其合金电刷线材 HB 5189—1996航空用贵金属及其合金管材HB 5190—1996航空用贵金属及其合金板、带材 HB 5191—1996航空用贵金属及其合金丝材HB 5291—1984航空电位器用油性漆包贵金属合金线 HB 5302—1985航空发动机点火装置接点用PtIr25合金板材 HB 5312—1985航空用铜合金熔模铸件标准HB 5340—1989航空用贵金属及其合金显微维氏硬度试验方法 HB 5450—1990铜及铜合金锻件HB 6734—1993贵金属细丝拉伸杨氏模量试验方法 HB 7470—1996贵金属异形丝材HB/Z 135—1988航空用铍青铜热处理工艺说明书 HB/Z 161—1990弹性元件用精密合金热处理工艺说明书 HB/Z 192—1991软磁合金热处理工艺说明书HB/Z 216—1992铜及铜合金热处理工艺说明书 HB/Z 239—1993膨胀合金热处理工艺说明书HB/Z 327—1998磁滞合金热处理工艺说明书HB/Z 5015—1994电磁纯铁热处理工艺说明书 HB/Z 5016—1995硅钢片热处理工艺HB/Z 5019—1977铸造永磁合金熔炼HB/Z 5020—1997铸造铝镍钴永磁合金热处理?粉末冶金和涂层HB 5341—1986B-1000高温陶瓷涂层标准HB 5366—1986航空用碳石墨密封材料HB 5367.1—1986碳石墨密封材料抗压强度试验方法 HB 5367.2—1986碳石墨密封材料抗折强度试验方法 HB 5367.3—1986碳石墨密封材料开口气孔率测定方法 HB 5367.4—1986碳石墨密封材料热氧化失重测定方法 HB 5367.5—1986碳石墨密封材料肖氏硬度试验方法 HB 5367.6—1986碳石墨密封材料洛氏硬度(,,)试验方法 HB 5367.7—1986碳石墨密封材料密度测定方法 HB 5367.8—1986碳石墨密封材料热膨胀系数试验方法 HB 5367.9—1986碳石墨密封材料导热系数试验方法 HB 5367.10—1986碳石墨密封材料摩擦性能试验方法 HB 5367.11—1986碳石墨密封材料弹性模量试验方法 HB 5434.1—1989航空机轮刹车材料术语HB 5434.2—1989航空机轮刹车材料鉴定规则 HB 5434.3—1989航空机轮刹车材料硬度的测定方法 HB 5434.4—1989航空机轮刹车材料惯性台鉴定规范 HB 5434.5—1989航空机轮刹车材料压缩强度的测定方法 HB 5434.6—1989航空机轮刹车材料弯曲强度的测定方法 HB 5434.7—1989航空机轮刹车材料摩擦磨损性能的测定方法 HB 5434.8—1989航空机轮刹车材料密度的测定方法 HB 5434.9—1989航空机轮刹车材料拉伸强度的测定方法 HB 5434.10—1989航空机轮刹车材料与钢背间结合质量及烧结后钢背塑性的检验方法HB 5441.1—1989测量金属粉末粒度的筛分法 HB 5441.2—1989渗透性烧结金属材料含油率的测试方法 HB 5441.3—1989烧结金属材料(硬质合金除外)抗拉强度的测试方法 HB 5441.4—1989金属粉末松装密度的测试方法 HB 5441.5—1989金属粉末摇实密度的测试方法 HB 5441.6—1989金属粉末流动性的测试方法 HB 5441.7—1989渗透性烧结金属材料密度和开孔孔隙度的测试方法 HB 5441.8—1989烧结金属衬套径向压溃强度的测试方法 HB 5441.9—1989烧结金属材料(硬质合金除外) HB 5457—1990粉末冶金铜基离合器摩擦片HB 5458—1990粉末冶金铜基多孔轴承HB 5474—1991热喷涂涂层剪切强度试验方法 HB 5475—1991热喷涂涂层抗拉强度试验方法 HB 5476—1991热喷涂涂层结合强度试验方法 HB 5486—1991热喷涂涂层硬度试验方法HB 6738—1993热喷涂耐磨涂层质量检验HB 7055—1994粉末冶金软磁材料制件HB 7236—1995热喷涂封严涂层质量检验HB 7269—1996热喷涂热障涂层质量检验HB 7576—1997航空粉末冶金制品质量控制标准 HB 7627—1998爆炸喷涂碳化钨、碳化铬耐磨涂层质量检验 HB/Z 104—1986B-1000高温陶瓷涂层涂制工艺说明书 HB/Z 162—1990粉末冶金铜基离合器摩擦片制造工艺 HB/Z 163—1990粉末冶金铜基多孔轴承制造工艺 HB/Z 263—1994粉末冶金软磁材料制件制造工艺 HB/Z 5031—1977航空发动机封严涂层涂覆工艺WX)?CX 物理冶金及表面强化HB 6742—1993单晶叶片晶体取向的测定X射线背射劳厄照相法 HB/Z 26—1992航空零件喷丸强化工艺通用说明书 HB/Z 170—1990航空金属零部件挤压强化工艺通用说明书WX)(2)?锻造HB 5119—1979锻造术语HB 5355—1994锻造工艺质量控制HB 5402—1997锻件试制定型规范HB 7065—1994金属材料热变形用玻璃防护润滑剂规范 HB/Z 141—1989模锻件结构要素HB/Z 156—1989航空用钢及高温合金锻件生产工艺认可规范 HB/Z 199—1991钛合金锻造工艺HB/Z 210—1991HB/Z 283—1996钢的锻造工艺HB/Z 5139—19803Cr3Mo3VNb热作模具钢锻造?铸造HB 5117—1978锻造术语HB 5343—1994锻造工艺质量控制HB 5344—1986熔模铸造用聚合松香HB 5345—1986熔模铸造用硅酸乙酯HB 5346—1986熔模铸造用硅溶胶HB 5347—1986熔模铸造用电熔白刚玉粉HB 5348—1986熔模铸造用上店土砂、粉HB 5349—1986熔模铸造用锆石英粉HB 5350.1—1986熔模铸造模料线收缩率测定方法 HB 5350.2—1986熔模铸造模料热变形量测定方法 HB 5350.3—1986熔模铸造模料抗弯强度测定方法 HB 5350.4—1986熔模铸造模料表面硬度测定方法 HB 5350.5—1986熔模铸造模料灰分测定方法 HB 5350.6—1986熔模铸造模料粘度测定方法 HB 5350.7—1986熔模铸造熔模粘结剂湿润角测定方法 HB 5351.1—1986熔模铸造涂料粘度测定方法HB 5351.2—1986熔模铸造涂料比重测定方法(比重计法) HB 5351.3—1986熔模铸造涂料比重测定方法(容量法) HB 5351.4—1986熔模铸造涂料酸度测定方法(pH试纸法) HB 5351.5—1986熔模铸造涂料酸度测定方法(pH计法) HB 5351.6—1986熔模铸造涂料覆盖性测定方法 HB 5351.7—1986熔模铸造用耐火粉料粒度测定方法(扭力天平沉降分析法)HB 5352.1—1986熔模铸造型壳抗弯强度测定方法 HB 5352.2—1986熔模铸造型壳高温自重变形测定方法 HB 5352.3—1986熔模铸造型壳高温荷重变形测定方法 HB 5352.4—1986熔模铸造型壳透气性测定方法 HB 5352.5—1986熔模铸造用硅溶胶型壳干燥度测定方法 HB 5353.1—1986熔模铸造陶瓷型芯显气孔率吸水率和体积密度测定方法HB 5353.2—1986熔模铸造陶瓷型芯烧成收缩率测定方法 HB 5353.3—1986熔模铸造陶瓷型芯抗弯强度测定方法 HB 5353.4—1986熔模铸造陶瓷型芯热变形测定方法 HB 5353.5—1986熔模铸造陶瓷型芯及型壳线膨胀测定方法 HB 5353.6—1986熔模铸造陶瓷型芯溶失性测定方法 HB 6103—1986铸件尺寸公差HB HB 7578—1997铸件试制定型规范HB/Z 234—1993钛合金铸件热等静压工艺?焊接HB 458—1984航空工业用焊条的质量检验HB 459.1—1984HTJ1焊条技术条件HB 459.2—1984HTJ2焊条技术条件HB 460—1984HTJ3焊条技术条件HB 461.1—1984HTJ4焊条技术条件HB 461.2—1984HTJ5焊条技术条件HB 462.1—1984HTB1焊条技术条件HB 462.2—1984HTB2焊条技术条件HB 462.3—1984HTG1焊条技术条件HB 462.4—1984HTG2焊条技术条件HB 463—1984HTG3焊条技术条件HB 465—1965变形铝合金气焊接头的质量检验及缺陷修补标准HB 466—1965变形铝合金电阻点焊和滚焊的质量检验及缺陷修补标准HB 5120—1979焊接术语HB 5133—197930CrMnSiNi2A钢熔焊接头质量检验标准 HB 5135—1979结构钢和不锈钢熔焊接头质量检验 HB 5276—1984铝合金电阻点焊和缝焊质量检验 HB 5282—1984结构钢和不锈钢电阻点焊和缝焊质量检验 HB 5363—1995焊接工艺质量控制HB 5375—1987铝及铝合金熔焊质量检验HB 5376—1987钛及钛合金钨极氩弧焊质量检验 HB 5420—1989电阻焊电极与辅助装置用铜及铜合金 HB 5427—1989钛及钛合金电阻点焊和缝焊质量检验 HB 5456—1990高温合金钨极氩弧焊质量检验 HB 5484—1991钛及钛合金电子束焊接质量检验 HB 6737—1993高温合金电阻点焊和缝焊质量检验M HB 6771—1993银基钎料HB 6772—1993镍基钎料HB 7052—1993铝基钎料HB 7053—1993铜基钎料HB 7234—1995钛及钛合金钨极氩弧焊标准色块 HB 7575—1997高温合金及不锈钢真空钎焊质量检验 HB 7608—1998高温合金、不锈钢真空电子束焊接质量检验 HB/Z 77—1984铝合金电阻点焊和缝焊工艺HB/Z 78—1984结构钢和不锈钢电阻点焊和缝焊工艺 HB/Z 119—1987铝及铝合金熔焊工艺HB/Z 120—1987钛及钛合金钨极氩弧焊工艺 HB/Z 145—1989钛及钛合金电阻点焊和缝焊工艺 HB/Z 164—1990高温合金钨极氩弧焊工艺HB/Z 198—1991钛及钛合金电子束焊接工艺 HB/Z 238—1993高温合金电阻点焊和缝焊工艺 HB/Z 309—1997高温合金及不锈钢真空钎焊 HB/Z 315—1998高温合金、不锈钢真空电子束焊接工艺 HB/Z 328—1998镁合金铸件补焊工艺及检验HB/Z 5021—1977细丝二氧化碳气体保护焊HB/Z 5128—1979铝及铝合金点焊、滚焊前表面准备()HB/Z 5132—197930CrMnSiNi2A钢熔焊工艺HB/Z 5134—1979结构钢和不锈钢熔焊工艺?热处理HB 5013—1996热处理零件检验类别HB 5022—1994航空钢制件渗氮、氮碳共渗金相组织检验标准 HB 5023—1994航空钢制件渗氮、氮碳共渗渗层溶度测定方法 HB 5118—1978金属及合金热处理术语HB 5354—1994热处理工艺质量控制HB 5408—1988热处理用工业硝酸钾HB 5409—1988热处理用工业氯化钠HB 5410—1988热处理用工业氯化钾HB 5411—1988热处理用工业硝酸钠HB 5412—1988热处理用氩气HB 5413—1988热处理用氮气HB 5414—1988热处理用工业无水氯化钡HB 5415—1988热处理用淬火用油HB 5425—1989航空制件热处理炉有效加热区测定方法 HB 5492—1991航空钢制件渗碳、碳氮共渗金相组织检验标准 HB 5493—1991航空钢制件渗碳、碳氮共渗渗层深度测定方法 HB 6735—1993航空结构钢薄脱碳(含合金贫化)层和增碳(含增氮)层深度测定方法HB 7064.1—1994金属热处理盐浴化学分析方法酸度计法测定pH值 HB 7064.2—1994金属热处理盐浴化学分析方法酸度钡沉淀分离酸碱滴定法测定碳酸根含量HB 7064.3—1994金属热处理盐浴化学分析方法硫酸钡沉淀-EDTA滴定法测定硫酸根含量HB 7064.4—1994金属热处理盐浴化学分析方法硫酸钡比浊法测定硫酸根含量HB 7064.5—1994金属热处理盐浴化学分析方法银量法测定氯离子含量 HB 7064.6—1994金属热处理盐浴化学分析方法酸碱滴定测定总碱度含量 HB/Z 64—19813号涂料保护热处理工艺HB/Z 79—1995结构钢及不锈钢渗氮工艺说明书HB/Z 80—1997航空用不锈钢、耐热钢热处理说明书 HB/Z 136—1988航空结构钢热处理说明书HB/Z 159—1990航空用钢气体渗碳、碳氮共渗工艺说明书 HB/Z 191—1991航空结构钢不锈钢真空热处理说明书 HB/Z 262—1994金属热处理盐浴化学分析用试样的取样规范 HB/Z 316—1998热处理加热用中性盐浴?表面处理HB 5033—1977镀层和化学覆盖层的选择原则与厚度系列 HB 5034—1995零(组)件镀覆前质量要求HB 5035—1992锌镀层质量检验HB 5036—1992镉镀层质量检验HB 5037—1992铜镀层质量检验HB 5038—1992镍镀层质量检验HB 5039—1992黑镍镀层质量检验HB 5040—1977化学镀镍层质量检验HB 5041—1992硬铬、乳白铬镀层质量检验HB 5042—1992装饰铬镀层质量检验HB 5043—1992涨圈松孔铬镀层质量检验HB 5044—1992汽缸松孔铬镀层质量检验HB 5045—1992黑铬镀层质量检验HB 5046—1993锡镀层质量检验HB 5047—1977黄铜镀层质量检验HB 5048—1977铅镀层质量检验HB 5049—1993铅锡合金镀层质量检验HB 5050—1977铅铟扩散镀层质量检验HB 5051—1993银镀层质量检验HB 5052—1977金镀层质量检验HB 5053—1977钯镀层质量检验HB 5054—1977铑镀层质量检验HB 5055—1993铝及铝合金硫酸阳极氧化膜层质量检验 HB 5057—1993铝及铝合金硬质阳极氧化膜层质量检验 HB 5058—1993铝及铝合金绝缘阳极氧化膜层质量检验 HB 5059—1977电化学抛光质量检验HB 5060—1977铝及铝合金化学氧化膜层质量检验 HB 5061—1977镁合金化学氧化膜层质量检验 HB 5062—1996钢铁零件化学氧化(发蓝)膜层质量检验 HB 5063—1996钢铁零件磷化膜层质量检验HB 5064—1977铜及铜合金钝化膜层质量检验 HB 5065—1977铜及铜合金氧化膜层质量检验 HB 5066—1977喷镀锌层质量检验HB 5067—1985氢脆试验方法HB 5192—1981镀层和化学覆盖层表观腐蚀等级评定方法 HB 5193.1—1985镀层和化学覆盖层耐蚀性检验 HB 5193.2—1985镀层和化学覆盖层耐蚀性检验标准(二) HB 5196—1982镍镉扩散镀层质量检验HB 5197—1982有机材料挥发气氛对锌、镉镀层腐蚀试验方法 HB 5292—1984不锈钢酸洗钝化质量检验HB 5335—1994金属镀覆和化学覆盖工艺质量控制 HB 5360—1986 HB 5361—1986HB 5362—1986飞机常用金属防护层耐蚀性质量检验 HB 5364—1986WZL涂层质量检验HB 5373—1987铝及铝合金铬酸阳极氧化膜层质量检验 HB 5468—1991铂铝涂层检验标准HB 5472—1991金属镀覆和化学覆盖工艺用水水质规范 HB 5473—1991铝及铝合金化学转化膜质量检验 HB 7054—1994钛合金紧固件离子镀铝层质量检验 HB 7579—1997渗铝质量检验HB/Z 29—1981电化学抛光工艺HB/Z 31—1982镍镉扩散镀层通用工艺说明书 HB/Z 32—1982有机材料挥发气氛对锌、镉镀层的腐蚀与防护指南HB/Z 66—1981喷锌工艺HB/Z 83—1984不锈钢酸洗钝化处理工艺HB/Z 107—1986高强度钢零件低氢脆镀镉钛工艺 HB/Z 108—1986WZL涂层的涂覆工艺说明书HB/Z 118—1987铝及铝合金铬酸阳极氧化工艺HB/Z 187—1991铂铝涂层工艺HB/Z 193—1991铝及铝合金化学转化膜浸渍工艺 HB/Z 197—1991结构胶接铝合金磷酸阳极化工艺规范 HB/Z 233—1993铝及铝合金硫酸阳极氧化工艺 HB/Z 236—1993电镀铅锡合金工艺HB/Z 237—1993铝及铝合金硬质阳极氧化工艺 HB/Z 265—1994钛合金紧固件离子镀铝工艺 HB/Z 310—1997渗铝工艺HB/Z 318—1998镀覆前消除应力和镀覆后除氢处理规范 HB/Z 337—1999铝合金化学转化(阿洛丁)溶液分析方法 HB/Z 338.1,338.2—1999铝合金绝缘阳极氧化溶液分析方法HB/Z 339.1,339.3—1999铝合金铬酸阳极氧化溶液分析方法HB/Z 5068—1992电镀锌、电镀镉工艺HB/Z 5069—1992电镀铜工艺HB/Z 5070—1992电镀镍工艺HB/Z 5071—1978化学镀镍工艺HB/Z 5072—1992电镀铬工艺HB/Z 5073—1993电镀锡工艺HB/Z 5074—1993电镀银工艺HB/Z 5075—1978电镀金锑工艺HB/Z 5076—1993铝及铝合金绝缘阳极氧化工艺 HB/Z 5077—1978铝及铝合金化学氧化(磷酸-铬酸法)工艺 HB/Z 5078—1978镁合金化学氧化工艺HB/Z 5079—1996钢铁零件化学氧化工艺 HB/Z 5080—1996钢铁零件磷化工艺HB/Z 5081—1978铜及铜合金化学钝化工艺 HB/Z 5082—1978铜及铜合金氧化工艺HB/Z 5083—1978电镀溶液分析常用试剂 HB/Z 5084—1978氰化电镀锌溶液分析方法 HB/Z 5085.1,5085.8—1999氰化电镀镉溶液分析方法 HB/Z 5086—1978氰化电镀铜溶液分析方法 HB/Z 5087—1978酸性电镀铜溶液分析方法 HB/Z5088.1,5088.6—1999电镀镍溶液分析方法 HB/Z 5089—1978电镀黑镍溶液分析方法 HB/Z 5090—1978化学镀镍溶液分析方法 HB/Z 5091.1,5091.6—1999电镀铬溶液分析方法 HB/Z 5092—1978电镀黑铬溶液分析方法 HB/Z 5093—1978碱性电镀锡溶液分析方法 HB/Z 5094—1978酸性电镀锡溶液分析方法 HB/Z 5095—1978氰化电镀黄铜溶液分析方法 HB/Z 5096—1978电镀铅溶液分析方法HB/Z 5097—1978电镀铅锡合金溶液分析方法 HB/Z 5098—1978电镀铟溶液分析方法HB/Z 5099—1978氰化电镀银溶液分析方法HB/Z 5100—1978氰化电镀金溶液分析方法HB/Z 5101—1978电镀金锑合金溶液分析方法HB/Z 5102—1978电镀钯溶液分析方法HB/Z 5103—1978电镀铑溶液分析方法HB/Z 5104.1,5104.3—1999铝合金硫酸阳极氧化溶液分析方法 HB/Z 5105—1978电化学抛光溶液分析方法HB/Z 5106—1978铝合金化学氧化(磷酸铬酸法)溶液分析方法 HB/Z 5107—1978镁合金化学氧化溶液分析方法 HB/Z 5108.1,5108.3—1999磷化溶液分析方法HB/Z 5109—1978钝化溶液分析方法HB/Z 5110—1978电化学除油及化学除油溶液分析方法 HB/Z 5111—1978锌锡合金镀层分析方法HB/Z 5112—1978镉锡合金镀层分析方法HB/Z 5113—1978镉钛合金镀层分析方法HB/Z 5114—1978铅锡合金镀层分析方法HB/Z 5115—1978金锑合金镀层分析方法HB/Z 5116—1978金属镀层试纸鉴定法?防护包装HB 5028—1995航空机载设备干燥空气封存HB 5129—1979航空发动机干燥空气封存HB 5200—1982包装材料透湿率试验方法HB 5205—1982铝塑布复合薄膜HB 5206—1982包装材料对金属的接触腐蚀试验方法 HB 5226—1982金属材料和零件用水基清洗剂技术条件 HB 5227—1982金属材料和零件用水基清洗剂试验方法 HB 5334—1985飞机表面水基清洗剂HB/Z 65—1981飞机副油箱干燥空气封存工艺HB/Z 67—1981航空轴承封存工艺HB/Z 68—1981工序间防锈HB/Z 90—1985航空辅机产品运输包装设计HB/Z 109—1986气相缓蚀材料应用说明书HB/Z 5029—1995航空机载设备干燥空气封存工艺 HB/Z 5130—1979航空发动机干燥封存工艺(3) 金属材料测试方法? 化学成分分析HB 5218.1—1995铝合金化学分析方法 BCD HB 5218.2—1995铝合金化学分析方法碘量法测定铜含量 HB 5218.3—1995铝合金化学分析方法 HB 5218.4—1995铝合金化学分析方法高碘酸钾光度法测定锰含量 HB 5218.5—1995铝合金化学分析方法重量法测定硅含量HB 5218.6—1995铝合金化学分析方法硅钼蓝光度法测定硅含量 HB 5218.7—1995铝合金化学分析方法铜试剂分离-EDTA滴定法测定镁含量 HB 5218.8—1995铝合金化学分析方法二安替比林甲烷光度法测定钛含量 HB 5218.9—1995铝合金化学分析方法三正辛胺萃取-EDTA滴定法测定锌含量 HB 5218.10—1995铝合金化学分析方法双硫腙萃取分离-极谱法测定锌含量 HB 5218.11—1995铝合金化学分析方法丁二酮肟分离-EDTA滴定法测定镍含量 HB 5218.12—1995铝合金化学分析方法丁二酮肟萃取光度法测定镍含量 HB 5218.13—1995铝合金化学分析方法草酸盐重量法测定稀土总量 HB 5218.14—1995铝合金化学分析方法三溴偶氮胂光度法测定铈组稀土总量 HB 5218.15—1995铝合金化学分析方法二甲酚橙光度法测定溶解锆含量 HB 5218.16—1995铝合金化学分析方法槲皮素光度法测定溶解锆含量 HB 5218.17—1995铝合金化学分析方法极谱法测定铅含量HB 5218.18—1995铝合金化学分析方法硫酸亚铁铵滴定法测定铬含量 HB 5218.19—1995铝合金化学分析方法二苯卡巴肼光度法测定铬含量 HB 5218.20—1995铝合金化学分析方法苯基荧光酮光度法测定锡含量 HB 5218.21—1995铝合金化学分析方法铍试剂?光度法测定铍含量 HB 5218.22—1995铝合金化学分析方法 HB 5218.23—1995铝合金化学分析方法钽试剂萃取光度法测定钒含量 HB 5219.1—1998镁合金化学分析方法 BCO HB 5219.2—1998镁合金化学分析方法新铜试剂光度法测定铜含量 HB 5219.3—1998镁合金化学分析方法原子吸收光谱法测定铜含量 HB 5219.4—1998镁合金化学分析方法邻菲啉光度法测定铁含量 HB 5219.5—1998镁合金化学分析方法原子吸收光谱法测定铁含量ML HB 5219.6—1998镁合金化学分析方法高碘酸钾光度法测定锰含量(含锆、稀土) HB 5219.7—1998镁合金化学分析方法高碘酸钾光度法测定锰含量(不含锆、稀土) HB5219.8—1998镁合金化学分析方法原子吸收光谱法测定锰含量 HB 5219.9—1998镁合金化学分析方法硅钼蓝光度法测定硅含量 HB 5219.10—1998镁合金化学分析方法丁二酮肟萃取光度法测定镍含量 HB 5219.11—1998镁合金化学分析方法原子吸收光谱法测定镍含量 HB 5219.12—1998镁合金化学分析方法三正辛胺萃取EDTA容量法测定锌含量 HB 5219.13—1998镁合金化学分析方法原子吸收光谱法测定锌含量 HB 5219.14—1998镁合金化学分析方法 EDTA容量法测定锆含量 HB 5219.15—1998镁合金化学分析方法槲皮素光度法测定溶解锆含量 HB 5219.16—1998镁合金化学分析方法 EDTA容量法测定铝含量M HB 5219.17—1998镁合金化学分析方法铬天青S光度法测定铝含量 HB 5219.18—1998镁合金化学分析方法草酸盐重量法测定稀土总量 HB 5219.19—1998镁合金化学分析方法三溴偶氮胂光度法测定铈含量 HB 5219.20—1998镁合金化学分析方法原子吸收光谱法测定银含量 HB 5219.21—1998镁合金化学分析方法依来铬氰蓝R光度法测定铍含量HB 5220.1—1995高温合金化学分析方法库仑法测定碳含量HB 5220.2—1995高温合金化学分析方法气体容量法测定碳含量ML HB 5220.3—1995高温合金化学分析方法高频感应加热红外线吸收法测定碳含量 HB 5220.4—1995高温合金化学分析方法还原蒸馏吸光光度法测定硫含量 HB 5220.5—1995高温合金化学分析方法碘酸钾容量法测定硫含量HB 5220.6—1995高温合金化学分析方法高频感应加热红外线吸收法测定硫含量M HB 5220.7—1995高温合金化学分析方法乙醚萃取钼蓝吸光光度法测定磷含量 HB 5220.8—1995高温合金化学分析方法正丁醇三氯甲烷萃取吸光光度法测定磷含量 HB 5220.9—1995高温合金化学分析方法重量法测定硅含量HB 5220.10—1995高温合金化学分析方法硅钼蓝吸光光度法测定硅含量 HB 5220.11—1995高温合金化学分析方法硝酸铵氧化硫酸亚铁铵容量法测定锰含量HB 5220.12—1995高温合金化学分析方法氧化锌分离硫酸亚铁铵容量法测定锰含量 HB 5220.13—1995高温合金化学分析方法过碘酸钾吸光光度法测定锰含量 HB 5220.14—1995高温合金化学分析方法火焰原子吸收光谱法测定锰含量 HB 5220.15—1995高温合金化学分析方法过硫酸铵氧化亚铁容量法测定铬含量 HB 5220.16—1995高温合金化学分析方法硫酸亚铁铵容量法测定钒含量 HB5220.17—1995高温合金化学分析方法钽试剂三氯甲烷萃取吸光光度法测定钒含量 HB 5220.18—1995高温合金化学分析方法二安替比啉甲烷吸光光度法测定钛含量 HB 5220.19—1995高温合金化学分析方法铜铁试剂、铜试剂分离-EDTA容量法测定铝含量 HB 5220.20—1995高温合金化学分析方法铬天青S吸光光度法测定铝含量 HB 5220.21—1995高温合金化学分析方法 EDTA容量法测定钼含HB 5220.22—1995高温合金化学分析方法硫氰酸盐吸光光度法测定钼含量 HB 5220.23—1995高温合金化学分析方法丁二酮肟-EDTA容量法测定镍含量 HB 5220.24—1995高温合金化学分析方法丁二酮肟吸光光度法测定镍含量 HB 5220.25—1995高温合金化学分析方法铁氰化钾电位滴定法测定钴含量 HB。

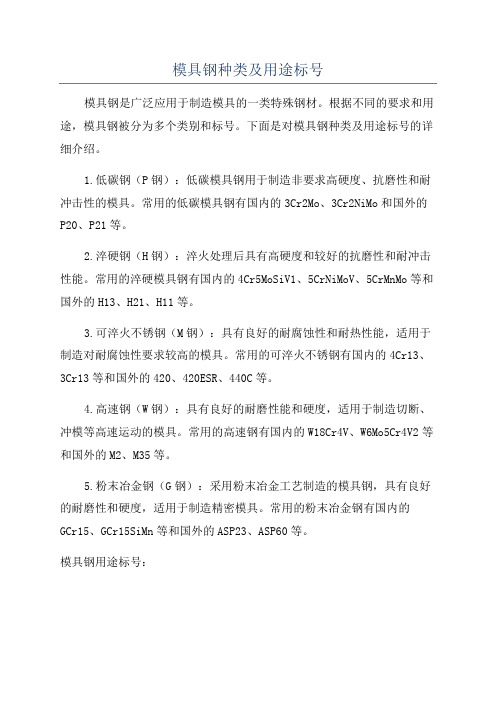

模具钢种类及用途标号

模具钢种类及用途标号模具钢是广泛应用于制造模具的一类特殊钢材。

根据不同的要求和用途,模具钢被分为多个类别和标号。

下面是对模具钢种类及用途标号的详细介绍。

1.低碳钢(P钢):低碳模具钢用于制造非要求高硬度、抗磨性和耐冲击性的模具。

常用的低碳模具钢有国内的3Cr2Mo、3Cr2NiMo和国外的P20、P21等。

2.淬硬钢(H钢):淬火处理后具有高硬度和较好的抗磨性和耐冲击性能。

常用的淬硬模具钢有国内的4Cr5MoSiV1、5CrNiMoV、5CrMnMo等和国外的H13、H21、H11等。

3.可淬火不锈钢(M钢):具有良好的耐腐蚀性和耐热性能,适用于制造对耐腐蚀性要求较高的模具。

常用的可淬火不锈钢有国内的4Cr13、3Cr13等和国外的420、420ESR、440C等。

4.高速钢(W钢):具有良好的耐磨性能和硬度,适用于制造切断、冲模等高速运动的模具。

常用的高速钢有国内的W18Cr4V、W6Mo5Cr4V2等和国外的M2、M35等。

5.粉末冶金钢(G钢):采用粉末冶金工艺制造的模具钢,具有良好的耐磨性和硬度,适用于制造精密模具。

常用的粉末冶金钢有国内的GCr15、GCr15SiMn等和国外的ASP23、ASP60等。

模具钢用途标号:1.冷作模具钢:用于制造对高硬度、耐磨性和耐热性有较高要求的冲压、冷剪、冷镦等模具。

常用的冷作模具钢标号有国内的Cr12、9Mn2V等和国外的D2、D3等。

2.热作模具钢:用于制造对高温抗热疲劳、抗氧化性能有较高要求的压铸、塑料注射模具等。

常用的热作模具钢标号有国内的3Cr2W8V、5Cr3MoNiVSi等和国外的H13、H11等。

3.塑料模具钢:用于制造对高硬度、耐磨性和耐腐蚀性能有较高要求的塑料注射模具、压铸模具等。

常用的塑料模具钢标号有国内的P20、3Cr2Mo等和国外的P20、P21等。

4.汽车模具钢:用于制造对高强度、高硬度、高磨损抗性以及高塑性变形抗性有较高要求的汽车模具。

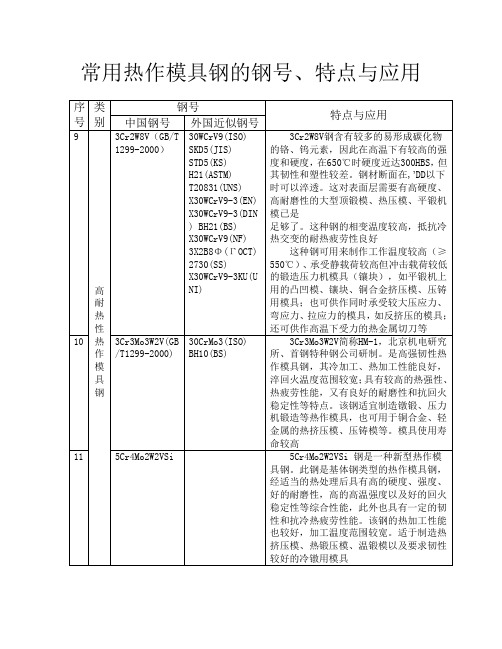

常用热锻模具钢的钢号、特点与应用

常用热作模具钢的钢号、特点与应用1.外国钢号前面的符号“~”表示相近钢号。

2.ISO-国际标准 JIS-日本标准 KS-韩国标准 ASTM-美国标准UNS-美国标准 EN-欧共体标准 DIN-德国标准 BS-英国标准NF-法国标准ΓOCT-俄罗斯标准 SS-瑞典标准 UNI-意大利标准锻造工艺不当产生的缺陷通常有以下几种1.大晶粒大晶粒通常是由于始锻温度过高和变形程度不足、或终锻温度过高、或变形程度落人临界变形区引起的。

铝合金变形程度过大,形成织构;高温合金变形温度过低,形成混合变形组织时也可能引起粗大晶粒晶粒粗大将使锻件的塑性和韧性降低,疲劳性能明显下降,2.晶粒不均匀晶粒不均匀是指锻件某些部位的晶粒特别粗大,某些部位却较小。

产生晶粒不均匀的主要原因是坯料各处的变形不均匀使晶粒破碎程度不一,或局部区域的变形程度落人临界变形区,或高温合金局部加工硬化,或淬火加热时局部晶粒粗大。

耐热钢及高温合金对晶粒不均匀特别敏感。

晶粒不均匀将使锻件的持久性能、疲劳性能明显下降。

3.冷硬现象变形时由于温度偏低或变形速度太快,以及锻后冷却过快,均可能使再结晶引起的软化跟不上变形引起的强化(硬化),从而使热锻后锻件内部仍部分保留冷变形组织。

这种组织的存在提高了锻件的强度和硬度,但降低了塑性和韧性。

严重的冷硬现象可能引起锻裂。

4.裂纹裂纹通常是锻造时存在较大的拉应力、切应力或附加拉应力引起的。

裂纹发生的部位通常是在坯料应力最大、厚度最薄的部位。

如果坯料表面和内部有微裂纹、或坯料内存在组织缺陷,或热加工温度不当使材料塑性降低,或变形速度过快、变形程度过大,超过材料允许的塑性指针等,则在撤粗、拔长、冲孔、扩孔、弯曲和挤压等工序中都可能产生裂纹。

5.龟裂龟裂是在锻件表面呈现较浅的龟状裂纹。

在锻件成形中受拉应力的表面(例如,未充满的凸出部分或受弯曲的部分)最容易产生这种缺陷。

引起龟裂的内因可能是多方面的:①原材料合Cu、Sn等易熔元素过多。

热作模具钢的性能及分类

高达900℃~1000℃, 就需要采用高温合金来制造模具, 如铁基、镍基、钴基合金,

常用的镍基合金中, 以尼莫尼克100号热强度最高, 在900℃时持久强度仍有150M

Pa,可用于制作挤压耐热钢零件或挤压铜管的凹模及芯棒。c、难熔合金: 通常

热作模具钢的性能及分类

淬硬性;热处理变形性;脱碳敏感性。1.低耐热高韧性热作模具钢:a

、低耐热高韧性热作模具钢的性能: 低耐热高韧性热作模具钢主要用于生产承受很大冲击载

荷的锤锻模、平锻机锻模、大型压力机锻模等, 是在高温下通过冲击加压强迫金属成形的模

具, 锻模型腔与炽热的工件表面会产生剧烈摩擦。因此要求钢冲击韧度好、淬透性高、导热

热作模具钢: a、奥氏体热作模具钢: 近年来为了满足模具在750℃以上能耐高

温、耐蚀、抗氧化要求而引入的奥氏体耐热钢。奥氏体耐热钢的优点是组织比较稳定, 在加

热和冷却过程中均不发生相变, 具有很高的高温强度和耐热性, 缺点是线膨胀系数大, 导热

性差, 降低了热疲劳性能, 不适宜作为强烈水冷的模具材料。奥氏体耐热钢主要包括铬镍系

铸成型, 在工作过程中模具反复与炽热金属接触, 因此要求有较高的回火抗力和热稳定性。

b、高耐热热作模具钢的种类: 高耐热热作模具钢主要包括3Cr2W8V(H2

1)、5Cr4W5Mo2V、5Cr4Mo3SiMnVAl、4Cr3Mo3W4VN

b、6Cr4Mo3Ni2WV、4Cr3Mo2NiVNb等。4.特殊用途的

将熔点在1700℃以上的金属称为难熔金属。钼基合金的热强度和持久强度较高, 热导性

好, 热膨胀小, 因此几乎不引起热裂。用钼基合金作压铸模具用得比较成功, 主要用于铜合

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3Cr3Mo3VNb国产超高韧性热作模具钢

⑴模具钢特性:

国产超高韧性热作模具钢,该钢的Mo量也为3%(范围为 2.70~3.20%),Si的量≤0.60%,其性能优良的一个原因也缘自低Si高Mo,是为解决航空材料热锻模具问题,在吸取国外有关的Cr13-Mo3-V型热作模具钢优点的基础上研制的。

从化学成分上看,这是属于Cr13-Mo3-V型热强钢,钼含量是H13平均钼含量的2倍,Nbd 在3Cr3Mo3VNb钢中与碳形成稳定性很高的NbC化合物,Nb不仅有抑制奥氏体晶粒长大、细化晶粒的作用,而且可以显著提高钢的热强性,并有助于提高基体的韧性。

该钢与国际中所列的所有热模具钢的碳含量相比,它是最低的,所以其塑性、韧性和耐冷热疲劳性要比其他钢种要高,虽然该钢经热处理后在常温下的硬度并很高,但它在使用状态下的热强度却保持很好,这是与其Cr13-Mo3-V的合金化组分分不开的。

在高于600℃时,该钢比4Cr5MoSiV1、4Cr5W2VSi、3Cr2W8V钢具有更高的高温强韧性、热稳定性、热强性、耐磨性和抗热疲劳性能,冷热加工性能好。

⑵供货状态退火态。

⑶化学成分(质量分数,%)C 0.24~0.33、Cr 2.60~3.20、Mo 2.70~

3.20、V 0.60~0.80、Nb 0.087~0.15、Si≤0.60、Mn ≤0.35、P≤0.030、S0.030。

⑷淬火、回火规范淬火温度1060℃,油淬,回火温度600℃、570℃各一次。

⑸典型应用举例

①用该钢制作的模具锻造GCr15时,寿命是3Cr2W8V的5倍;用做轴承内套冲头模具锻造35号钢时,寿命曾超过3Cr2W8V的十多倍。

②自采用该钢制作轨头模后,不仅模具寿命大为提高,而且成本降低。

③用于制作铝型材料行业挤压模具,其寿命远高于H13钢,原采用3Cr3Mo3VNb钢制作挤压枪、喂料板等模具,用于生产铝管,模具表面工作温度在500℃左右,超过进口的H13钢模具钢。

④用该钢制作高速热输送滚轮,安装在生产φ20的建筑螺纹钢轧机生产线上,比原滚轮提高使用寿命5~8倍。

⑤用其制作的生产无缝钢管穿孔顶头也充分地证明了它的热强性高的特点,与3Cr2W8V钢和H13钢相比较,其顶头模具可生产的无缝钢管数量之比为6:3:2.

⑥采用该钢钎肩挤压模的寿命是原采用的5CrNiMo钢的6倍。

⑦高温耐热钢螺栓采用该模具钢,在它们的应用条件下,超过高速钢W18Cr4V。

⑧用该钢制作的各种类型模具用在模锻锤、摩擦压力机、环轧机以及等温锻等锻造设备上,用以锻压各种合金结构钢、不锈耐热钢、高温合金和钛合金等产品。

⑨在锻造高温合金和不锈耐热钢时,锻模寿命达到4Cr5W2VSi锻模寿命的2倍,5CrNiMo锻模寿命的5倍;锻造GCr15钢时,其锻模寿命是3Cr2W8V我,钢锻模的5倍以上。