石墨电极对放电条件的要求

石墨电极加工方法

本文精辟地介绍了石墨电极材料特性和加工特点,并以挂机面板注射模定模芯石墨电极为例详细阐述了普通石墨电极的加工方法和编程要点,通过采用石墨电极取代铜电极进行模具制造,大大缩短了模具的制造周期,提高了劳动生产效率,降低了模具的制造成本。

近年来随着精密模具及高效模具(模具周期越来越短)的推出,人们对模具制作的要求越来越高,由于铜电极自身种种条件的限制,已越来越不能满足模具行业的发展要求。

石墨作为EDM电极材料,以其高切削性、重量轻、成形快、膨胀率极小、损耗小、修整容易等优点,在模具行业已得到广泛应用,代替铜电极已成为必然。

一、石墨电极材料特性C加工速度快、切削性高、修整容易石墨机加工速度快,为铜电极的3~5倍,精加工速度尤其突出,且其强度很高,对于超高(50~90mm)、超薄(0.2~0.5mm)的电极,加工时不易变形。

而且在很多时候,产品都需要有很好的纹面效果,这就要求在做电极时尽量做成整体公电极,而整体公电极制作时存在种种隐性清角,由于石墨的易修整的特性,使得这一难题很容易得到解决,并且大大减少了电极的数量,而铜电极却无法做到。

2.快速EDM成形、热膨胀小、损耗低由于石墨的导电性比铜好,所以它的放电速度比铜快,为铜的3~5倍。

且其放电时能承受住较大电流,电火花粗加工时更为有利。

同时,同等体积下,石墨重量为铜的1/5倍,大大减轻EDM的负荷。

对于制作大型的电极、整体公电极极具优势。

石墨的升华温度为4200℃,为铜的3~4倍(铜的升华温度为1100℃)。

在高温下,变形极小(同等电气条件下为铜的1/3~1/5),不软化。

可以高效、低耗地将放电能量传送到工件上。

由于石墨在高温下强度反而增强,能有效地降低放电损耗(石墨损耗为铜的1/4),保证了加工质量。

3.重量轻、成本低一套模具的制作成本中,电极的CNC机加工时间、EDM时间、电极损耗等占总体成本的绝大部分,而这些都是由电极材料本身所决定。

石墨与铜相比,石墨的机加工速度和EDM速度都是铜的3~5倍。

石墨电极放电参数

石墨电极放电参数石墨电极放电参数是指在电化学反应中,石墨电极的电荷传递过程中所涉及的参数。

石墨电极是一种常用的电极材料,具有优良的导电性和化学稳定性,被广泛应用于电化学分析、电解、电池等领域。

石墨电极放电参数的正确选择和控制,对于保证电化学反应的准确性和高效性具有重要意义。

石墨电极放电参数主要包括电流密度、电位范围和扫描速度等。

这些参数是相互关联的,彼此之间的选择和调节需要综合考虑。

电流密度是指通过单位面积的电流量,常用单位是安培/平方厘米。

电流密度的选择取决于具体的实验要求和电化学反应的性质。

一般而言,较小的电流密度可提高电极表面的扩散速率,有利于电化学反应的进行。

但过高的电流密度会引起电极表面的极化现象,影响反应速率和电极材料的稳定性。

因此,在实际应用中需要根据具体情况选择适当的电流密度。

电位范围是指石墨电极在电化学反应中能够承受的电位变化范围。

电位是衡量电化学反应进行方向和速率的重要参数。

电位范围的选择主要受到电极材料的特性和电化学反应的需求限制。

如果电位范围选择不合适,可能会导致电极表面发生氧化、还原和腐蚀等不可逆反应,从而影响电极的使用寿命和反应的准确性。

扫描速度是指电位变化的速率,常用单位是伏特/秒。

扫描速度的选择与电化学反应的动力学过程有关。

较快的扫描速度有利于提高电极表面的质量传递速率,加快电化学反应的进行。

但过快的扫描速度可能导致电位变化过大,引起电极表面的极化和电解产物的混合等问题。

因此,在实验设计中需要根据具体情况选择适当的扫描速度。

石墨电极放电参数的选择和控制对于电化学反应的准确性和高效性至关重要。

在实际应用中,我们需要根据具体的实验需求和电化学反应的特性,综合考虑电流密度、电位范围和扫描速度等参数的选择。

通过合理调节这些参数,可以实现电化学反应的精确控制,提高实验效果和研究成果的可靠性。

未来的研究中,我们还可以进一步探索不同石墨电极材料的性能优化和新型电极结构的设计,以实现更高效、更可靠的电化学反应过程。

单晶炉热场用石墨电极

单晶炉热场用石墨电极石墨电极是单晶炉热场中重要的组成部分,其作用是提供电流和热量,从而实现单晶生长过程中的温度控制和材料熔融。

本文将从石墨电极的结构、材料特性、使用注意事项等方面进行介绍。

一、石墨电极的结构和材料特性石墨电极通常由石墨材料制成,具有良好的导电性和耐高温性能。

其结构一般包括电极杆和电极头两部分。

电极杆是连接电源的部分,需要具备足够的强度和导电性;而电极头是与炉体接触的部分,需要具备良好的导热性和耐热性。

石墨电极的材料特性主要包括导电性、热导率和机械强度等方面。

导电性是石墨电极的重要特性之一,它决定了电流的传导能力。

热导率则决定了石墨电极向炉体传递热量的能力,对保持炉内温度分布的均匀性起到重要作用。

机械强度则影响了石墨电极的使用寿命和稳定性。

二、石墨电极的使用注意事项1. 选择合适的石墨电极材料:根据单晶炉的工作温度和材料要求,选择适合的石墨电极材料。

常见的石墨电极材料有高纯度石墨、等离子石墨等,需根据具体情况进行选择。

2. 保持电极与炉体的良好接触:石墨电极与炉体之间需要保持良好的接触,以确保电流和热量的顺利传递。

在安装电极时,应注意调整电极头与炉体的紧密度,避免出现间隙。

3. 控制电极的使用寿命:石墨电极在使用过程中会发生损耗,其寿命与电流强度、炉内温度、石墨材料质量等因素有关。

合理控制电流强度和炉内温度,选择质量良好的石墨材料,可以延长电极的使用寿命。

4. 定期检查和维护电极:定期检查和维护石墨电极的状态,及时发现并处理电极头磨损、断裂等问题。

同时,注意清理炉内的杂质和积碳,保持电极表面的洁净。

5. 避免电极过热和过载:过高的电流密度和过大的电流冲击会导致石墨电极过热、烧损甚至断裂。

因此,在使用过程中要避免电极过热和过载的情况,合理控制电流强度,避免突然变化的电流冲击。

三、单晶炉热场用石墨电极的发展趋势随着单晶技术的发展和应用的不断扩大,对石墨电极的要求也越来越高。

未来,单晶炉热场用石墨电极的发展趋势主要体现在以下几个方面:1. 提高材料质量:石墨电极的导电性、热导率和机械强度等特性需要不断提高,以满足单晶生长过程中对温度控制和材料熔融的要求。

石墨电极的制造、性能及使用

石墨电极的质量指标

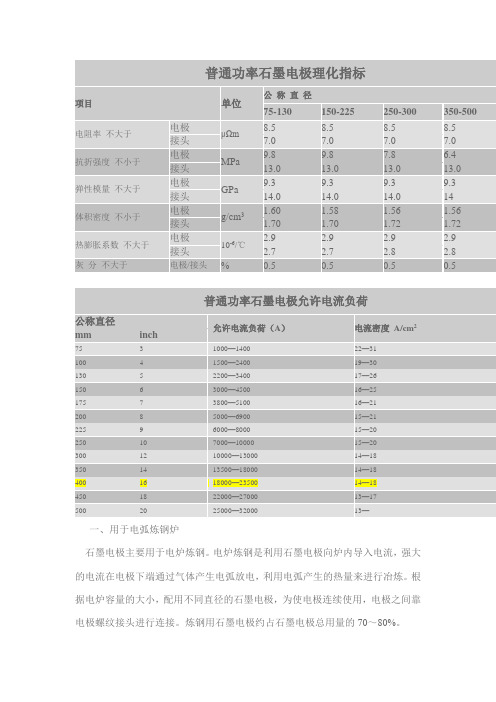

反映石墨电极质量和使用性能的指标主要有:体积密 度db、电阻率ρ、抗折强度σ、弹性模量E、热膨胀系数α 和灰分A%。根据这几项指标的差异以及原料和制造工艺 的不同,国家标准(YB/T 4088/89/90-2000)中将石墨电极 分为普通功率石墨电极(RP)、高功率石墨电极(HP)、 超高功率石墨电极(UHP)三种。后石墨电极生产厂根据 用户使用需求增加了高体密石墨电极(HD)和准超高石墨 电极(SHP)两种。 在国家标准基础上,各企业有自己的企业标准,客户 订货时也会提出自己的质量标准。 下表为方大炭素的RP、HP及UHP电极内控质量标准

石墨电极的原料及制造工艺

机械加工:炭石墨材料机械加工的目的是依靠切削加 工来到达所需要的尺寸、形状、精度等,制成符合使用要 求电极本体和接头。 石墨电极加工分为电极本体和接头两个独立加工过程。 本体加工包括镗孔与粗平端面、车外圆与精平端面和铣螺 纹3道工序,圆锥形接头的加工可分为6道工序:切断、平 端面、车锥面、铣螺纹、钻孔安栓和开槽。 电极接头连接方式:圆锥形接头连接(一吋三扣和一 吋四扣)、圆柱形接头连接、凹凸连接(公母扣连接) 加工精度的控制:螺纹锥度偏差、螺纹螺距、接头 (孔)大径偏差、接头孔同轴度、接头孔垂直度、电极端 面平整度、接头四点偏差等。用专用环规和板规等检查。 成品电极的检查:精度、重量、长度、直径、体积密 度、电阻率、预装配合精度等。

石墨电极的制造、 性能及使用

目录 一、石墨电极的原料及制造工艺

二、石墨电极的质量指标

三、电炉炼钢简介及石墨电极的消耗机理

石墨电极的原料及制造工艺

石墨电极是采用石油焦、针状焦为骨料,煤沥青为粘

结剂,经过混捏、成型、焙烧、浸渍、石墨化、机械加工

石墨电极指标

一、用于电弧炼钢炉

石墨电极主要用于电炉炼钢。

电炉炼钢是利用石墨电极向炉内导入电流,强大的电流在电极下端通过气体产生电弧放电,利用电弧产生的热量来进行冶炼。

根据电炉容量的大小,配用不同直径的石墨电极,为使电极连续使用,电极之间靠电极螺纹接头进行连接。

炼钢用石墨电极约占石墨电极总用量的70~80%。

二、用于矿热电炉

其特点是导电电极的下部埋在炉料中,因此除电板和炉料之间的电弧产生热量外,电流通过炉料时由炉料的电阻也产生热量。

三、用于电阻炉

生产石墨制品用的石墨化炉、熔化玻璃的熔窑和生产碳化硅用的电炉等都是电阻炉,炉内所装物料既是发热电阻,又是被加热的对象。

通常,导电用的石墨电极插入炉床端部的炉头墙中,故导电电极并不连续消耗。

此外,大量的石避电极毛坯还用于加工成各种坩埚、石墨舟皿、热压铸模和真空电炉发热体等异型产品。

如在石英玻璃行业,每生产lt电熔管需用石墨电极坯料10t,每生产lt石英砖消耗电极坯料100kg。

石墨电极标准

石墨电极标准石墨电极是一种用于电弧炉冶炼的重要材料,其质量直接影响到冶炼工艺和产品质量。

为了规范石墨电极的生产和应用,制定了一系列的标准,以确保石墨电极的质量和稳定性。

首先,石墨电极的材料应符合国家相关标准,主要包括石墨、石墨焦、石墨颗粒等原材料的质量要求。

其中,石墨应具有一定的结晶度和颗粒度,石墨焦应具有一定的固定碳含量和真密度,石墨颗粒应具有一定的尺寸和形状。

这些原材料的质量直接影响到石墨电极的导电性能和耐火性能,因此在选材和配比上需严格按照标准执行。

其次,石墨电极的加工工艺和生产工艺也应符合国家相关标准,主要包括成型、烘烤、石墨化等工艺的要求。

在成型过程中,需保证石墨电极的几何尺寸和表面光洁度符合标准要求;在烘烤过程中,需保证石墨电极的热膨胀系数和热导率符合标准要求;在石墨化过程中,需保证石墨电极的导电性能和耐火性能符合标准要求。

这些工艺参数的控制直接影响到石墨电极的使用性能和寿命,因此在生产过程中需严格按照标准执行。

最后,石墨电极的检验和验收也应符合国家相关标准,主要包括外观质量、尺寸偏差、物理性能、化学成分等指标的检测要求。

在外观质量方面,需保证石墨电极的表面光洁度和无裂纹、气孔等缺陷;在尺寸偏差方面,需保证石墨电极的几何尺寸和公差符合标准要求;在物理性能和化学成分方面,需保证石墨电极的导电性能、耐火性能和化学稳定性符合标准要求。

这些检测指标的合格与否直接影响到石墨电极的使用效果和安全性能,因此在检验和验收过程中需严格按照标准执行。

总的来说,石墨电极标准的制定和执行,对于提高石墨电极的质量和稳定性具有重要意义。

只有严格按照标准要求,才能保证石墨电极的质量和性能达到设计要求,为电弧炉冶炼提供可靠的保障。

因此,生产企业和用户单位都应加强对石墨电极标准的执行和监督,共同推动石墨电极行业的健康发展。

石墨电极标准

石墨电极标准石墨电极是一种用于电炉冶炼的重要材料,其质量直接影响到冶炼工艺的稳定性和产品质量。

为了保证石墨电极的质量,制定了一系列的标准来规范其生产、检验和使用。

首先,石墨电极的生产应符合国家标准和行业标准的要求。

生产厂家应具备一定的生产能力和技术水平,必须遵循相关的生产工艺和质量控制标准,确保石墨电极的化学成分、物理性能和加工精度达到标准要求。

同时,生产过程中应严格执行质量管理体系,确保产品质量的稳定性和可靠性。

其次,石墨电极的检验应符合标准规定。

检验机构应具备相关的资质和技术能力,严格按照标准规定进行检验,确保产品符合标准要求。

检验内容包括外观质量、尺寸偏差、化学成分、物理性能等方面,以保证产品质量达到标准要求。

另外,石墨电极的使用也应符合标准规定。

用户在选用石墨电极时,应根据具体的工艺要求和设备条件,选择符合标准要求的产品,并严格按照标准要求进行使用和维护,以确保石墨电极在使用过程中能够发挥最佳的性能和寿命。

总的来说,石墨电极标准的制定和执行,对于保障石墨电极产品质量、促进行业健康发展具有重要意义。

只有严格执行标准要求,才能够确保石墨电极在电炉冶炼过程中发挥最佳的作用,提高产品质量,降低生产成本,推动整个行业的可持续发展。

在实际生产和使用过程中,各方应充分认识到石墨电极标准的重要性,加强标准的宣传和执行力度,促进行业内各环节的规范化和标准化,共同推动石墨电极行业的健康发展。

只有如此,才能够进一步提高我国石墨电极的国际竞争力,实现行业的可持续发展和长远发展目标。

综上所述,石墨电极标准的制定和执行对于整个行业的发展至关重要。

我们应该充分认识到标准的重要性,加强标准的执行,促进行业的健康发展,推动石墨电极产品质量的提升,为行业的可持续发展贡献力量。

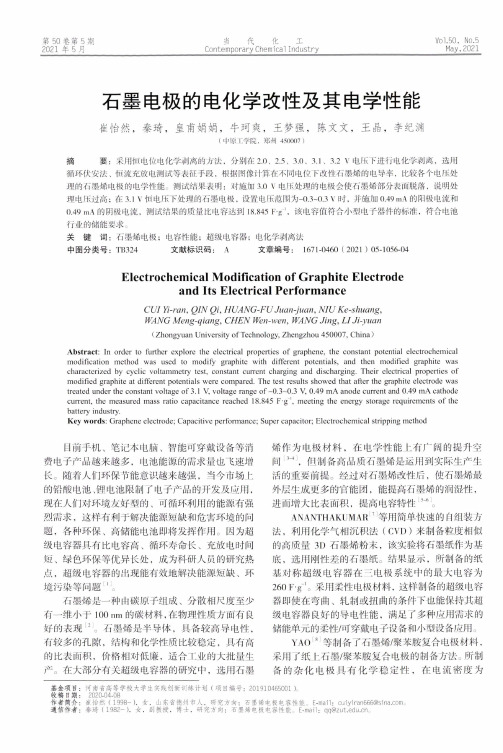

石墨电极的电化学改性及其电学性能

解 液 为 1 m o l L 1的硝酸钠溶液。文中的全部电势值

均相对于汞-氯化汞电极,1(1解池示意图如2 所示。

对石墨电极样品分别进行2.0、2.5、3.0、3.1、3.2 V

的恒电位处理,实验过程中观察石墨表面是否有脱

落现象将制得的石墨电极样品同样置于上述的二.

电极电解池中,将 电 解 液 换 为 1 mol. 的硫酸溶

图 1 石墨烯电极样品图

Fig.l Sample diagram of graphite electrode

2

) 柯 电 位 处 理 石 墨 电 极 :将 制 得 的 石 墨 电 极 样

品 ,放 人 CH丨660E 电化学工作站的二.电极电解池

中电解池中丨'.作电极为制备的1 cm2石墨电极,

参 比 电 极 为 汞 -氯 化 汞 电 极 片 ,辅 助 电 极 为 铂 片 ,电

上规则排列,导电网络结构完整、导 电 高 效 通 常

石墨的电阻率为0.335 I l .rm,制备的导电薄膜的电阻

率分别为0.330

和0.246 fi rm。随着电化学处

理的进行,会剥离下来越来越多的石墨烯片层,所制

备的两个导电薄膜的电肌率减小,分别减小为石墨的 98.5%和7 3 . 4 % 采用的超声剥离工艺会使得石墨烯 片 层 进 一 步 减 少 ,同 时 也 产 生 了 更 多 的 缺 陷 ,缺陷 的增加会大大影响材料的导电性能:

(Zhongyuan University of Technology, Zhengzhou 450007, China)

Abstract: In order to further explore the electrical properties of graphene, the constant potential electrochemical modification method was used to modify graphite with different potentials, and then modified graphite was characterized by cyclic voltammetry test, constant current charging and discharging. Their electrical properties of modified graphite at different potentials were compared. The test results showed that after the graphite electrode was treated under the constant voltage of 3.1 V, voltage range of -0.3-0.3 V, 0.49 mA anode current and 0.49 mA cathode current, the measured mass ratio capacitance reached 18.845 F g m e e t i n g the energy storage requirements of the battery industry. Key words: Graphene electrode; Capacitive performance; Super capacitor; Electrochemical stripping method

高功率石墨电极技术标准

超高功率石墨电极技术标准?

1范围

?高功率石墨电极的外形、尺寸及允许偏差、技术要求,试验方法、检验规则、包装、标志、储存、运输和质量证明书。

2引用标准

3

3.1

表1??????㎜

3.2电极的长度允许偏差应符合表2的规定。

表2??????㎜

4技术要求

4.1电极和接头理化指标符合表4的规定。

表4

4.2.4???电极表面不允许有横向裂纹。

宽0.3mm~1.0mm的纵向裂纹,其长度不大于电

极周长的5%,不多于两条;而宽度小于0.3mm的纵向裂纹不计。

4.2.5???电极表面的黑皮面积:宽度小于电极周长的十分之一,长度小于电极长度的三分之一。

5???????试验方法

5.1电阻率的测定按YB/T120-1997中第6章(石墨电极制品的现场测定)的规定进行。

5.1.1电极加工后逐跟测定。

5.1.2?接头石墨化后在现场逐跟测定。

5.2?抗折强度的测定按GB/T3074.1的规定进行。

5.3?弹性模量的测定按GB/T3074.2的规定进行。

整体电极的测定按YB/T5212的规定进行。

5.4?体积密度的测定按YB/T119的规定进行。

5.5?

5.6?

5.7?

6?

6.1?

6.2

6.3?

6.3.1?

6.3.2?

6.4??

7?

7.1

7.2?。

高温坩埚 石墨电极

高温坩埚石墨电极

高温坩埚和石墨电极是常用的实验器具,主要用于在高温条件下进行各种化学反应或物理实验。

高温坩埚通常由耐高温陶瓷或石墨制成,具有较高的熔点和化学稳定性,能够在高温下保持稳定,不会发生变形或熔化。

这种坩埚主要用于熔炼、加热、蒸发和烧结等实验操作。

石墨电极则是一种由天然石墨或人造石墨制成的电极材料,具有高导电性和耐高温性。

在高温条件下,石墨电极能够保持稳定的电性能,不易发生氧化或腐蚀。

这种电极主要用于电弧熔炼、电渣重熔、感应熔炼等实验操作中的导电路径和加热元件。

在实验过程中,高温坩埚和石墨电极的使用需要注意安全问题。

例如,在使用高温坩埚时,需要特别注意防止烫伤,同时也要避免坩埚在使用过程中发生破裂或爆炸。

在使用石墨电极时,需要注意防止电极短路或过热,以免引起火灾或爆炸等安全事故。

总的来说,高温坩埚和石墨电极是实验中必不可少的器具,能够帮助我们更好地研究物质的高温性质和变化规律。

但在使用过程中需要特别注意安全问题,以保证实验的顺利进行。

石墨电极对放电条件的要求

石墨电极对放电条件的要求1,对脉冲电流(IP)的要求:脉冲电流的特点是:数值越大,放电加工速度越快,放电间隙越大,表面粗糙度越粗,电极损耗越小.1). 脉冲电流受放电面积的影响, 即电流密度的影响.石墨电极脉冲电流的选用原则以平均电流为标准石墨电极大型时,电流密度通常设为10~12A/cm2;石墨电极时,电流密度通常设为6~8A/cm2.2). 脉冲电流受电极减寸量(火花位)大小的影响若大面积用小火花位或小面积用大火花位都不适合石墨电极的正常放电加工.电流的选用须由电极面积的大小来确定,这是最合理选用方法.石墨电极的平均电流达到10A~120A时,电极损耗最小.随电流的增大电极损耗也增大. 2,对脉冲宽度(ON TIME、放电脉宽)的要求:脉宽的特点:数值越大,放电时间越长,加工速度越快,电极损耗越小,放电间隙越大,表面粗糙度越粗.加工稳定性越差.石墨电极的脉宽取值范围为0~1000 us.脉冲宽度较大时,加工速度随着脉宽的增大,加工不稳定,加工时间增加,加工速度减慢 ,并使工件表面烧蚀;其取值一般不超过420 us.当脉宽在100~300us时石墨电极损耗最小.脉宽的选用要根据电流大小以及放电加工要求来确定,若放电面积较大或用作粗加工时,为提高加工速度,脉宽取大些;细小的面积或精加工时,考虑到表面粗糙度, 则脉宽取小些.工件材料不同,加工极性不同,脉宽对加工效果的影响也不同.不同的生产厂家、不同等级、不同批号的石墨材料,脉宽的影响也不同.相同脉宽,石墨颗粒越小,电极损耗越小.3,对脉冲间隔 (OFF TIME 放电休止)的要求:脉冲间隔的作用是让放电自动辙消,消除电离, 让加工液介质清除杂物,并为下一次放电作准备.脉冲间隔的特点:只影响放电加工速度和加工稳定性,而对其它影响较小.当其值越大,加工稳定性越好,加工速度相对较慢,但放电稳定却比不稳定要快;.脉冲间隔的取值范围要比脉宽宽得多, 可在0~2500 us之间.脉冲间隔为100us时达到最小值,脉冲间隔再增加电极损耗反而增大.石墨电极放电加工中常取脉冲间隔(OFF)=脉宽(ON),并视加工的稳定情况进行调整到脉宽的1/3~2/3.当脉冲间隔合适时,随着脉冲间隔的增加,极间介质的消电离比较充分,有利于形成覆盖层(在电加工过程中蚀除产物和介质分解的含炭物附着在电极表面),因而电极损耗减小,但当脉冲间隔大于100us时,电极和工件表面冷却的时间过长,下一个脉冲就需要更多的能量形成放电通道,并且不利于覆盖层的形成,电极损耗反而增加。

高功率石墨电极技术标准

高功率石墨电极技术标准 Final revision by standardization team on December 10, 2020.超高功率石墨电极技术标准1 范围高功率石墨电极的外形、尺寸及允许偏差、技术要求,试验方法、检验规则、包装、标志、储存、运输和质量证明书。

2 引用标准GB/T 1427-1988 炭素材料取样方法GB/T 1429-1985 炭素材料灰分含量测定方法GB/T 石墨电极抗折强度测定方法GB/T 石墨电极弹性模量测定方法GB/T 石墨电极热膨胀系数(CTE)测定方法GB/T 8170-1987 数值修约规则YB/T 119-1997 炭素材料体积密度测定方法YB/T 120-1997 炭素材料电阻率测定方法YB/T 5212-1993 整体石墨电极弹性模量试验声速法YB/T8719-1997 炭素材料及其制品的包装、标志、运输和质量证明书的一般规定。

3 外形、尺寸及允许偏差电极的直径及长度应符合表1的规定。

表1㎜电极的长度允许偏差应符合表2的规定。

表2 ㎜供货中每批允许短尺电极不超过15%。

电极接头为圆锥形,接头的形状、尺寸按图1(略)和表3的规定两根电极连接处端面间隙不大于㎜。

表3㎜4 技术要求电极和接头理化指标符合表4的规定。

表4表面质量4.2.1 电极表面掉块或孔洞不多于两处,其尺寸应符合表5的规定。

表54.2.2 接头、接头孔及距孔底100 ㎜以内的电极表面,不允许有孔洞和裂纹。

4.2.3 接头和接头孔螺纹的掉块,不多于一处,长度不大于30mm。

4.2.4 电极表面不允许有横向裂纹。

宽0.3mm~1.0mm的纵向裂纹,其长度不大于电极周长的5%,不多于两条;而宽度小于的纵向裂纹不计。

4.2.5 电极表面的黑皮面积:宽度小于电极周长的十分之一,长度小于电极长度的三分之一。

5 试验方法电阻率的测定按YB/T 120-1997中第6章(石墨电极制品的现场测定)的规定进行。

电火花石墨参数

电火花石墨参数全文共四篇示例,供读者参考第一篇示例:电火花石墨参数是指用于电火花加工的石墨电极的相关参数。

在电火花加工中,电极的选择对加工效果和加工速度有很大的影响,因此选用合适的石墨电极参数是非常重要的。

石墨电极是电火花放电加工的核心材料,它具有导电性好、耐热性强、不易磨损等优点,是电火花加工中不可或缺的材料。

石墨电极的参数包括材料、尺寸、表面处理等。

石墨电极通常采用高纯度的人工石墨制成,材料质量对加工效果有重要影响。

石墨电极的尺寸一般由加工对象的形状和尺寸决定,尺寸合适能够提高加工效率和精度。

石墨电极的表面处理对加工效果也有很大影响,表面光洁度高能够减少放电间隙,提高加工精度。

石墨电极的参数还包括放电参数。

主要包括放电电压、放电电流、放电时间等。

放电电压是指电极之间的电压,它直接影响到放电弧的稳定性和工件表面的光洁度。

放电电流是指通过电极的电流大小,它决定了放电弧的温度和能量。

放电时间是指在工件上形成一次放电所需的时间,它影响到加工深度和速度。

合理调整这些放电参数能够获得最佳的加工效果。

石墨电极的参数还包括工件材料和加工要求。

不同的工件材料需要选择不同的石墨电极参数,比如加工硬度高的材料需要更高的放电电压和电流。

加工要求也会影响到石墨电极参数的选择,比如加工精度高的工件需要更小的放电间隙和更长的放电时间。

选用合适的石墨电极参数对电火花加工的效果至关重要。

只有根据具体的加工要求和工件材料选择合适的石墨电极参数,才能获得最佳的加工效果。

电火花石墨参数不仅影响到加工的质量和精度,也直接影响到加工的效率和成本。

加工厂家在使用电火花加工时应注意选择合适的石墨电极参数,以获得最佳的加工效果。

第二篇示例:电火花石墨参数是指在电火花加工中使用的石墨电极的性能参数。

电火花加工是一种利用电火花在工件表面产生高温高压的热效应,使工件被放电蚀掉的非传统加工方法。

在电火花加工中,石墨电极是传导电流和产生放电效果的关键部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石墨电极对放电条件的要求

1,对脉冲电流(IP)的要求:

脉冲电流的特点是:数值越大,放电加工速度越快,放电间隙越大,表面粗糙度越粗,电极损耗越小.

1). 脉冲电流受放电面积的影响, 即电流密度的影响.

石墨电极脉冲电流的选用原则以平均电流为标准

石墨电极大型时,电流密度通常设为10~12A/cm2;

石墨电极时,电流密度通常设为6~8A/cm2.

2). 脉冲电流受电极减寸量(火花位)大小的影响

若大面积用小火花位或小面积用大火花位都不适合石墨电极的正常放电加工.

电流的选用须由电极面积的大小来确定,这是最合理选用方法.

石墨电极的平均电流达到10A~120A时,电极损耗最小.随电流的增大电极损耗也增大. 2,对脉冲宽度(ON TIME、放电脉宽)的要求:

脉宽的特点:数值越大,放电时间越长,加工速度越快,电极损耗越小,放电间隙越大,表面粗糙度越粗.加工稳定性越差.

石墨电极的脉宽取值范围为0~1000 us.

脉冲宽度较大时,加工速度随着脉宽的增大,加工不稳定,加工时间增加,加工速度减慢 ,并使工件表面烧蚀;其取值一般不超过420 us.当脉宽在100~300us时石墨电极损耗最小.

脉宽的选用要根据电流大小以及放电加工要求来确定,若放电面积较大或用作粗加工时,为提高加工速度,脉宽取大些;细小的面积或精加工时,考虑到表面粗糙度, 则脉宽取小些.

工件材料不同,加工极性不同,脉宽对加工效果的影响也不同.

不同的生产厂家、不同等级、不同批号的石墨材料,脉宽的影响也不同.

相同脉宽,石墨颗粒越小,电极损耗越小.

3,对脉冲间隔 (OFF TIME 放电休止)的要求:

脉冲间隔的作用是让放电自动辙消,消除电离, 让加工液介质清除杂物,并为下一次放电作准备.

脉冲间隔的特点:只影响放电加工速度和加工稳定性,而对其它影响较小.当其值越大,加工稳定性越好,加工速度相对较慢,但放电稳定却比不稳定要快;.

脉冲间隔的取值范围要比脉宽宽得多, 可在0~2500 us之间.脉冲间隔为100us时达到最小值,脉冲间隔再增加电极损耗反而增大.

石墨电极放电加工中常取脉冲间隔(OFF)=脉宽(ON),并视加工的稳定情况进行调整到脉宽的1/3~2/3.

当脉冲间隔合适时,随着脉冲间隔的增加,极间介质的消电离比较充分,有利于形成覆盖层(在电加工过程中蚀除产物和介质分解的含炭物附着在电极表面),因而电极损耗减小,但当脉冲间隔大于100us时,电极和工件表面冷却的时间过长,下一个脉冲就需要更多的能量形成放电通道,并且不利于覆盖层的形成,电极损耗反而增加。

若脉冲间隔过小,电极和工件之间的消电离不充分,可能在电极表面和工件表面产生烧蚀现象。

休止时间一般只影响放电加工速度,而对电极损耗和加工表面粗糙度的影响不明显.

4 对间隙电压(SV)的要求:

间隙电压的特点:值越大,加工稳定性越好,放电加工速度越快.放电间隙大小, 对电极损耗和表面粗糙度影响不大:

不同的火花机台,所设定的间隙电压的档级也不同,一般分为:

40~60V档,90~120V档, 150~190V档,200~250V档.

石墨电极的大电流加工要使用较大的间隙电压,可达200~250V. 而精加工中则用较小

间隙电压(40~60V).

使用不档位的间隙电压,其加工电流也不同.

5 对加工极性的要求:

在电火花加工中,脉冲电源极性决定了电流的方向,不同的电极极性直接影响电加工效果.

在正极性加工时,石墨电极作为正极,随着电流的流过,温度上升,放出的热电子就增多.因此,工件被蚀除的部分就多,此时加工速度快.

加工模具钢时,石墨电极在负极性加工时与正极性加工比较:电极损耗大,加工速度慢,表面质量好。

在较长脉宽时,如脉冲宽度为200us时,正极性加工的电极损耗几乎达到零,有时还会出现逆损耗,但表面粗糙度值增大,石墨电极粗加工时,用较长脉宽,如果着重考虑电极损耗,应采用正极性加工(即石墨电极设为正极,工件设为负极),电极损耗小;如果首先考虑工件的加工速度,也采用正极性加工(即工件设为负极,石墨电极设为正极),加工速度快。

红铜电极在精加工或微精加工时,用较短脉宽应采用负极性加工,有利于获得较好的表面质量,但电极损耗较大:

不同的工件材料,石墨电极极性的选择也不同.一般工具钢、不锈钢、铜合金、铝合金、钨钢采用正极性加工,而钛合金多采用负极性加工

6 加工速度的调整:

放电加工时,工具和工件同时受到不同程度的电蚀,单位时间内工件的电蚀去除量称之为加工速度,即生产率.

在电火花加工过程中,影响加工速度的因素很多,主要有加工极性、电参数、工件材料以及工作液等.提高加工速度常在在粗加工中优先考虑,通常是放电能量越大,加工速度越快,所以:

①.依靠较大的电流才能确保石墨电极的高速加工;

②.要保证足够的火花位才能使用较大的加工电流;

③.增加脉宽虽然也能提高加工速度,但在石墨电极放电加工中,过大的脉宽会使加工不稳定反而影响加工速度,且容易发生积炭的现象;

④.用较短的放电休止可以提高加工速度,但要注意加工稳定性;

⑤.用较大极间电压或高压电流对提高加工速度有利;

⑥.不同的电极材料、不同的工件材和不同的火花机台要选用不同的放电参数。

7 表面粗糙度的调整:

表面粗糙度由脉冲宽度、峰值电流、电极材料和工件材料共同决定的.电火花加工的表面和机械加工的表面不同,它是由无方向性的无数小坑和硬凸边所组成,电火花加工表面粗糙度通常用微观轮廓平面度的平均算术偏差Ra表示。

表面粗糙度受石墨颗粒直径大小的影响, 颗粒越大其得到的表面粗糙度就越粗.通常选用细粒径的石墨来提高表面光洁度;

脉宽越大,单位时间内放电时间越长,放电蚀痕越深,其加工表面也越粗.石墨电极以较小的脉宽来完成放电过程,则形成较浅的蚀痕而利于抛光.铜电极为了损耗小用较长的脉宽来完成放电,其形成的蚀痕较深、表面硬度也大,从而导致抛光困难;

峰值电流越大,加工表面粗糙度, 其没有脉宽影响大,所以石墨电极的“大电流、小脉宽”原则也是降低加工表面粗糙度的特点.

主轴摇动加工方式也是降低表面粗糙度和获得均匀纹面的有效手段。

8 电极损耗的调整:

放电加工时,单位时间内电极的蚀除量称之为损耗速度。

在实际生产中,通常采用相对损耗作为衡量工具电极耐损耗的指标.

在电火花加工中存在4种损耗:整体损耗、角损耗、端面损耗和侧面损耗。

由于角部损耗决定最后加工的精度,所以它的损耗率最重要,特别是电极精修时应重视角损耗。

石墨电极放电加工时,电流越大,电极损耗越小,

正常情况下,脉宽越大,电极损耗越小.但在石墨电极放电加工中过大的脉宽会导致石墨电极出现毛刺的负损现象,所以石墨电极的最大脉宽一般不超过420μs,且随着放电面积的越小,其脉宽值也越小;

合理配合脉宽,也可减少电极损耗,当IP=10A~120A、ON=100μs~300μs时,是石墨电极放电加工无损耗条件。