SE同步工程主要内容

SE同步工程方案介绍

SE同步工程方案介绍一、SE同步工程方案的定义SE同步工程方案是指在软件开发过程中,通过合理的流程,技术和工具来实现团队成员之间的协同工作,保持开发环境的同步,实现团队成员之间的信息共享。

其目的是为了提高软件开发的效率、质量和可维护性,降低软件开发过程中的风险。

SE同步工程方案涉及到项目管理、工程开发、测试、上线和维护等不同阶段,需要综合考虑多种因素和关注点。

二、SE同步工程方案的重要性SE同步工程方案的重要性在于它能够帮助团队成员更好地协同工作,减少沟通成本,提高软件开发过程中的协作效率。

在分布式团队中,更是需要SE同步工程方案来保持开发环境的同步,并提供高效的协同开发流程。

同时,SE同步工程方案还能帮助团队成员更好地理解整个软件开发过程,提高团队的技术素质和软件质量。

三、SE同步工程方案的主要内容SE同步工程方案的主要内容包括以下几个方面:1.版本控制版本控制是SE同步工程方案的核心内容,它主要包括代码管理和版本管理。

代码管理涉及到代码的提交、修改、合并和回滚等操作,版本管理则涉及到发布、分支、打标签等操作。

常见的版本控制工具包括Git、SVN等。

2.项目管理项目管理是SE同步工程方案中不可或缺的一部分,它主要包括需求管理、迭代计划、任务分配、工作量估算、风险管理等内容。

常见的项目管理工具包括JIRA、Redmine等。

3.持续集成持续集成是SE同步工程方案中的重要环节,它主要包括自动化构建、自动化测试、持续交付等内容。

持续集成能够提高软件开发的效率和质量,在团队协同开发中起着至关重要的作用。

4.文档管理文档管理是SE同步工程方案中的一个重要环节,它主要包括需求文档、设计文档、接口文档、测试文档等内容。

文档管理能够帮助团队成员更好地理解软件开发过程和产品特性,降低沟通成本。

5.沟通协作沟通协作是SE同步工程方案中的一个重要环节,它主要包括邮件、即时通讯、在线会议等工具和技巧。

沟通协作能够帮助团队成员更好地沟通和协作,减少沟通成本,提高工作效率。

SE同步工程介绍

SE同步工程介绍SE同步工程是指在软件开发过程中,将系统工程管理和软件工程方法相结合,以确保软件开发过程中系统工程的连贯、高效性和可持续性。

SE同步工程是一种全新的软件开发方法,它将系统工程的概念、原则和方法应用于软件开发过程中,以提高软件开发的质量和效率。

SE同步工程以系统工程的观点来看待软件开发过程,即将软件开发视为一个系统工程,涉及到系统需求分析、系统设计、系统开发、系统测试等多个阶段。

它的主要目标是使软件开发过程中的各个环节紧密衔接,达到产品开发的全面优化。

在SE同步工程中,项目的整体目标和配置管理是至关重要的。

项目整体目标包括明确的系统设计目标、功能要求、性能要求等,以确保软件开发符合项目需求。

而配置管理则涉及到对软件开发过程中涉及的各种配置项进行有效的管理和控制,以确保软件开发的可追溯性和可维护性。

SE同步工程强调软件开发过程中对需求的全面分析和设计的完善性。

在需求分析阶段,SE同步工程要求对用户需求进行详细的调研和分析,以确保软件开发满足用户的实际需求。

在设计阶段,SE同步工程要求对软件系统的结构、功能和性能进行详细的设计,以确保软件开发达到设计的预期目标。

SE同步工程还注重软件开发过程中的风险管理和质量管理。

在风险管理方面,SE同步工程要求在软件开发过程中进行全面的风险分析和评估,以确定潜在风险并制定相应的应对措施。

在质量管理方面,SE同步工程要求建立有效的质量管理体系,对软件开发过程中的各个环节进行质量检查和测试,以确保软件开发符合质量标准。

总而言之,SE同步工程是一种将系统工程管理和软件工程方法相结合的软件开发方法,它强调软件开发过程中的整体目标和配置管理,注重需求分析和设计的完善性,以及风险管理和质量管理,同时也强调开发团队之间的协作和沟通。

通过SE同步工程的应用,可以提高软件开发的质量和效率,进一步推动软件工程的发展。

同步工程SE概述

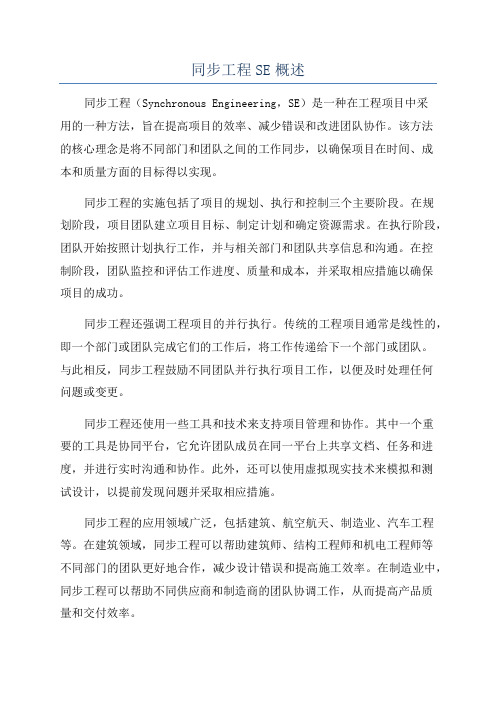

同步工程SE概述同步工程(Synchronous Engineering,SE)是一种在工程项目中采用的一种方法,旨在提高项目的效率、减少错误和改进团队协作。

该方法的核心理念是将不同部门和团队之间的工作同步,以确保项目在时间、成本和质量方面的目标得以实现。

同步工程的实施包括了项目的规划、执行和控制三个主要阶段。

在规划阶段,项目团队建立项目目标、制定计划和确定资源需求。

在执行阶段,团队开始按照计划执行工作,并与相关部门和团队共享信息和沟通。

在控制阶段,团队监控和评估工作进度、质量和成本,并采取相应措施以确保项目的成功。

同步工程还强调工程项目的并行执行。

传统的工程项目通常是线性的,即一个部门或团队完成它们的工作后,将工作传递给下一个部门或团队。

与此相反,同步工程鼓励不同团队并行执行项目工作,以便及时处理任何问题或变更。

同步工程还使用一些工具和技术来支持项目管理和协作。

其中一个重要的工具是协同平台,它允许团队成员在同一平台上共享文档、任务和进度,并进行实时沟通和协作。

此外,还可以使用虚拟现实技术来模拟和测试设计,以提前发现问题并采取相应措施。

同步工程的应用领域广泛,包括建筑、航空航天、制造业、汽车工程等。

在建筑领域,同步工程可以帮助建筑师、结构工程师和机电工程师等不同部门的团队更好地合作,减少设计错误和提高施工效率。

在制造业中,同步工程可以帮助不同供应商和制造商的团队协调工作,从而提高产品质量和交付效率。

然而,要成功实施同步工程,团队需要具备一些关键的能力和特质。

首先,团队成员需要具备良好的沟通和协作技巧,以便能够有效地与其他团队成员进行沟通和合作。

其次,团队需要具备良好的项目管理能力,能够制定和执行有效的计划和控制措施。

最后,在同步工程中使用的工具和技术也需要得到团队成员的支持和适应。

总之,同步工程是一种能够提高工程项目效率、减少错误和改进团队协作的方法。

它通过多部门和团队之间的协作与沟通,实现信息的及时共享和工程项目的并行执行。

SE同步工程主要内容

*.材料费削减计划

*.废料利用方案

3.冲压线负荷研究

1)冲压方向、工序数、成形力和模具尺寸研究

2)生产线合理性研究(生产量、物流、管理)

3)自动化条件研究并反馈

-提供冲压线资料

*冲压线负荷计划

*自动化研究报告

活动

输入的资料

输出

4.工艺阶段和模具设计阶段

1)主要零件工艺指导

2)主要零件工艺图指导和研讨(D/L图)提升材料使用率,减少工序数方案并反馈

-排水孔位置及适当性的评价

-排水孔尺寸及节距的评价

-防止地板上积水的研讨

-研讨排放时间

3)气泡防止孔评价

-排水孔位置及适当性的评价

-排水孔尺寸及节距的评价

4)评价防腐蜡孔

-蜡孔位置及适当性的评价

-蜡孔尺寸及节距的评价

-研讨蜡喷涂部位内板结构

-产品图纸-车辆、白车身

(3维和2维)

-典型断面

-主流程图

-总成图

编排工序

1.设备开动率和设备能力的计算

2.初版平面布置设计

3.工艺方案的选择

4.工位循环节拍的分析和计算

5.作业工序中是否菜用自动化的分析与处理

6.部件的搬运性的分析与处理

7.部件的装配顺序(安装顺序)分析及处理

8.工位间编排效率分析及处理

9.编制工位编排及设备清单

可靠性分析

焊接可靠性

1.焊点数量,大小,表面质量的分析和确定

-典型断面

ห้องสมุดไป่ตู้-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性S.E报告

*设计变更建议报告

浅析汽车行业总装同步工程SE分析

浅析汽车行业总装同步工程SE分析摘要:对总装同步工程在新车型研发过程中高效协同开展进行探讨。

通过开展前置活动把总装制造工艺的边界引入到产品设计中去,对总装标准化、通用化、平台化如何开展进行了描述。

通过同步工程,使新车型研发周期缩短,控制生产制造成本,提高整车质量。

一、引言随着我国汽车发展,行业竞争日益激烈,为达到更短的新车型开发周期、更低的成本、更高的质量产品,必须保证新品研发过程中各部门系统的协同工作,尽早的把问题提前识别。

本文通过讲述某车企新品开发过程中,开展总装同步工程分析。

二、同步工程的基本概念同步工程(SE,Simultaneous Engineering or Synchronization Engineering),又称并行工程:“对整个产品开发过程产品的各个子系统同步开发,产品与工艺、工装的开发,产品与质量目标同步规划,是开发者从概念开始就考虑其他子系统的接口和需求,考虑后续工艺和工装的水平和能力,考虑质量目标的实现要求,即开发时就考虑到整车产品生命周期内的所有因素的一种系统方法。

三、总装同步工程-项目可行性分析阶段新品项目立项后,项目目标、产品周期及开发范围、关键技术、主要性能、制造地、生产纲领等战略文件初步锁定,总装同步工程在此阶段开展如下前置活动;1.编制新品项目总装工艺技术要求,与研发各模块成员开会宣贯,在产品设计前与设计达成一致意见。

车身边界(整车吊挂点及线体通过性)、底盘边界(悬架系统定位、车轮分度圆、液体口尺寸及加注空间)、动总边界(动力系统定位)、内饰边界(仪表横梁夹取定位,主副仪表的模块化、集成化、安装空间)、热管理边界(液体口尺寸及加注空间、管路插接)、电器边界(模块通用化、线束可插接性)、外饰边界(整车玻璃定位密封性、)2.收集编制现有车型问题清单(试制阶段问题、试生产问题、遗留问题、售后问题等)四、总装同步工程-项目产品设计阶段4.1总装SE数据分析产品初版数据发布后,编制产品checklist分析清单,按清单中7大分析模块(历史问题清单、数据质量、可装配性、装配精度、性能确认、混线效率、人机工程、成本、可维修性)、14个分析维度(历史问题清单排查、完整性、匹配性、通过性、装配空间、工具、定位、防错、密封性、保安防灾、装配一致性、同工位同工装、装配结构、人机工程、可维修性)开展单件SE分析,提出ECR问题,保证SE分析过程中不漏项。

同步工程SE概述

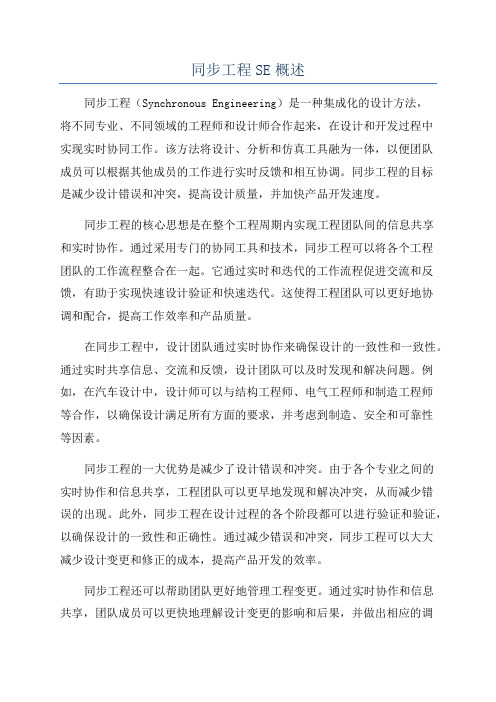

同步工程SE概述同步工程(Synchronous Engineering)是一种集成化的设计方法,将不同专业、不同领域的工程师和设计师合作起来,在设计和开发过程中实现实时协同工作。

该方法将设计、分析和仿真工具融为一体,以便团队成员可以根据其他成员的工作进行实时反馈和相互协调。

同步工程的目标是减少设计错误和冲突,提高设计质量,并加快产品开发速度。

同步工程的核心思想是在整个工程周期内实现工程团队间的信息共享和实时协作。

通过采用专门的协同工具和技术,同步工程可以将各个工程团队的工作流程整合在一起。

它通过实时和迭代的工作流程促进交流和反馈,有助于实现快速设计验证和快速迭代。

这使得工程团队可以更好地协调和配合,提高工作效率和产品质量。

在同步工程中,设计团队通过实时协作来确保设计的一致性和一致性。

通过实时共享信息、交流和反馈,设计团队可以及时发现和解决问题。

例如,在汽车设计中,设计师可以与结构工程师、电气工程师和制造工程师等合作,以确保设计满足所有方面的要求,并考虑到制造、安全和可靠性等因素。

同步工程的一大优势是减少了设计错误和冲突。

由于各个专业之间的实时协作和信息共享,工程团队可以更早地发现和解决冲突,从而减少错误的出现。

此外,同步工程在设计过程的各个阶段都可以进行验证和验证,以确保设计的一致性和正确性。

通过减少错误和冲突,同步工程可以大大减少设计变更和修正的成本,提高产品开发的效率。

同步工程还可以帮助团队更好地管理工程变更。

通过实时协作和信息共享,团队成员可以更快地理解设计变更的影响和后果,并做出相应的调整。

同步工程还可以跟踪和管理变更的历史记录,以便团队成员可以了解设计演变的过程。

这对于团队成员之间的沟通和交流非常重要,也有助于更好地理解设计决策的背景和原因。

同步工程的实施需要使用专门的软件和工具来实现信息共享和实时协作。

这些工具可以集成不同的设计、分析和仿真软件,并提供实时反馈和协调。

此外,同步工程通常需要团队成员具备跨学科的知识和技能,以便更好地理解其他领域的工作。

同步工程SE概述

1

同步工程概述 国内做过同步工程的汽车公司有江铃、奇瑞、长安、华晨、江淮、柳汽、福田

等,南汽也曾举办“汽车开发同步工程讲座”。 在国外,同步工程在美国、日本和欧洲许多发达国家的汽车行业中得到了较为

普遍的应用。例如,Chrysler公司应用同步工程工作模式,由7000余人的技术中 心同意负责产品开发,开发了ZJ、LH系列以及Viper、PL等车型的轿车产品。

5. 外观分析

①分析车身外观及外板分型线 ②研究基本断面及结构合理性 ③车身外观分缝方向分析及研究

6. 样车制作阶段

①样车制作过程中设计分析以及量产性研讨 :生产性、作业性、品质改进、降低成本、MCP

②样车制作(评定质量用)

③ DMR(产品)及EMR(工装)编制

三、涂装(Paint)

1.涂装作业性分析

同步工程概述

1. 定义

同步工程(SE,Simultaneous Engineering),又称工艺同步工程或并行 工程。定义如下:“对整个产品开发过程实施同步、一体化设计,促使开发 者始终考虑从概念形成直到用后处置的整个产品生命周期内的所有因素(包 括质量、成本、进度和用户要求)的一种系统方法。它把目前大多按阶段进 行的跨部门()的工作尽可能进行同步作业”。

2021/10/10

Side outer panel

9

同步工程输出物-SE建议项详细内容(总装)

1.研讨作业性

2021/10/10

10

同步工程工作的主要内容-SE提交工艺技术资料

一、冲压 1. 零部件测量点指示书 2. 零部件检具工艺图 3. 零部件加工公差表 4. 工艺图

二、焊装 1. 加工基准书 2. 外装公差关系表 3. 移动公差表 4. CL基准书 5. 流程表 6. 品质保证体系图 7. 总成加工公差表 8. 总成检查基准书 9. 总成测量点指示书

SE同步工程培训课件

工程设计、质量管理、过程管理、软件环境和生产制造等5个系统组成(见 图1)。

SE同步工程

市

场

研

营究销

售 后

系统 品

牌

服

策

务

划

本次SE工 程非强相关 系统

SE同步工程 3.同步工程运用及特点:

同步工程之所以能促使产品开发在速度和质量上取得如此 飞速的进步,主要是因为其具有以下特点:

3.1.强调开发过程的并行性:

通过成立项目组和从产品造型设计阶段适时地发布信息 、预分析等,使有关部门和相关供应商能从造型阶段就及 早参加项目,并开展市场、工艺、模具和关键零部件的可 行性分析等。通过不同专业过程的并行开展,使占项目开 发周期较长的开发过程得以同步进行,以有效缩短开发周 期。

同步工程需 要这5个系统 组成,并且 要在5个系统 之间进行。

计算机

面向工程的 仿真技术

设计DFX

配套体系

计算机辅助

技术CAX

质量管理

体系

基础设施

工程设计 系统

过程质量 管理

生产设备

生产制造 同步 系统 工程

设备保全

软件环境 系统

计算机 系统

网络与 通信 系统

计算机 集成框 架系统

质量管理 计算机辅助 系统 质量控制体系

个方面,包括产品定位、市场需求、成本、产品性能(可靠性、安全性、动力 性、经济性和舒适性等)、工艺性、质量控制及报废与回收等。这就要求各专 业人员及时提供各方面的意见,以便系统地考虑设计方案,在产品设计阶段时 作出正确的工程决策,把错误和缺陷消除在设计阶段,从而提高设计质量,降 低项目后续开发成本、制造成本及售后服务成本。顺序开发与同步开发成本的 比较如图4所示。

涂装se主要内容及典型问题解决方案

[12] Huainian Xing ,Xiaopeng Zhang ,Zengli Liu ,et al. TestStudy on Anti-Sliding Coefficient of Friction-Type High-Strength Bolt Connectors [J ]. Applied Mechanics & Materials ,2012(166-169):123-126.Formulation of the Coating Process for Steel Structures Partially Covered with ConcreteYang Feng ,Lin Shengchang(Nantong Institute of Technology,Nantong Jiangsu,226001,China)Abstract :This paper introduced the coating process for steel structure of the cladding concrete,especially for the steel structure partially covered with concrete.Key Words :architecture steel structure ;painting process ;concrete涂装SE 主要内容及典型问题解决方案霍 鹏,李 刚,赵文杰(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)摘 要:介绍了新车型SE 分析的主要内容及注意事项,以及典型案例的解决思路及解决方法。

关键词:涂装SE ;电泳屏蔽;解决方案中图分类号:TQ 639 文献标识码:A 文章编号:1009-1696(2019)06-0037-04[收稿日期] 2019-05-14[作者简介] 霍鹏(1989—),男,大学本科,助理工程师,主要从事汽车涂装工艺设计及管理工作,新车型SE 分析、现场新车型调试以及验证总结工作。

SE同步工程各阶段工作项目

7. 材料费削减方案和所需坯料尺寸提案 (续)

冲压 SE 阶 工作项目 段 1.模具 DL 图审核报 告 2. 模 具 结 构图审核 报告 检具结构 图审核报 告 生产性提 升方案 样车评审 报告 样车 废料回收 利用方案 第一批车 身冲压件 分析报告 焊装 SE 1.外板结构、分型线的分析 模型分析 2.车身外观间隙、面差的分析 3.成本及工艺难易度的分析与处理 模 型 阶 主断面分 段 析 1.车身结构合理性分析及处理 2.对车身结构实现形式的分析及处理 3.车身外观间隙、面差的尺寸分析 4.断面截面及形状分析与处理 5.焊接位置、涂胶部位及焊接可行性分析 与处理 6.零部件之间装配关系分析与处理 1.CAS (汽车 外观造型) 数模 2.主断面 3. 外观公差 表 1. 模 型 分 析报告 2. 主 断 面 分析报告 3. 车 身 外 观公差分 析报告 4. 设 计 变 更要求表 负责 参与 负责 参与 工作内容 输入 输出 工作方式 工艺 部门 制造 部门

1. 焊 装 零 部件装配 性分析报 告 2. 设 计 变 更要求表

负责

参与

工 程 化 设 计 阶 段

焊接工艺 可行性分 析

1. 焊 接 工 艺可行性 分析报告 2. 初 版 焊 接参数表 3. 设 计 变 更要求表

负责

参与

1. 产 品 数 模 2. 产 品 设 计 BOM 3.焊点图 4.涂胶图 5. 基 准 点 系统初步 定义

1. 焊 接 作 业性分析 报告 2. 设 计 变 更要求表

负责

参与

(续) 焊装 SE 阶 工作项目 段 1.定位孔分析 定位及夹 紧点分析 2.定位面分析 3.定义及分析夹紧面 1. 产 品 数 模 2. 基 准 点 系统初步 定义 工作内容 输入 输出 工作方式 工艺 部门 制造 部门

汽车同步工程 SE 培训

7. 缓冲零件 包括卸料弹簧、聚氨脂橡胶和氮气缸等。 8. 安全零件及其它辅助零件 主要有安全侧销、安全螺钉、工作限制器、存放限制器、 上下料架、废料滑槽、起重棒、吊耳等。 安全侧销:主要作用是防止上模压料板紧固螺钉松动或 断裂,导致压料板落下,造成人员、工装的重大损失。 存放限制器:主要作用是防止模具弹性元件长期受压而 失效和防止刃口长期接触影响刃口的寿命。(一般采用 聚氨脂橡胶) 工作限制器:主要作用是限制凸凹模的吃入深度。

Fw I Fw I Fw Fw

Fw 预压程序

Fw 焊接程序

Fw 维持程序

Fw 休止程序

焊缝

激光 焊丝 板材

激光钎焊

火焰钎焊

钎焊方法简介

钎料

间隙

a

b

c

采用比母材熔点低的金属材料做钎料,将焊件(母材)与钎 料加热到高于钎料熔点,但低于母材熔点的温度,利用液态 钎料润湿母材,填充接头间隙,并与母材互相扩散而实现连 接焊接。

模具结构

上模座 上模座 导套 凸模

垫板

垫板

导套

凸模 定位销

定位销 凹模

导柱 凹模

导套

限位器

限位器

下模座 下模座

一般模具的组成

1. 工作零件 包括凸模和凹模等零件。 2. 定位零件 主要包括挡料销、定位销、侧刃等零件。 3. 压料、卸料、顶料零件 主要包括卸料板、顶料器、气动顶料装置等零件。 4. 导向零件 包括导柱、导套、导板等零件。 5. 支持零件 包括上、下模板和凸凹模固定板等零件。 6. 紧固零件 包括内六角螺钉、卸料螺钉等零件。

排样

排样:冲裁件在条料或板料上的布置方法。它直接影响到材料 利用率。废料分为工艺废料和结构废料两种。搭边和余料属于 工艺废料;冲孔废料属于结构废料,一般由工件的形状特点决 定,不能改变。 排样有三种: 1.有废料排样。我们目前的落料件基本都属于此种排样。例如: A柱本体、B柱本体、内顶梁、外顶梁、前边板-前地板。 2.少废料排样。沿工件部分外形冲裁,只局部有搭边和余料。 3.无废料排样。无任何搭边。 搭边:排样时工件之间以及工件与条料侧边之间留下的余料称 为搭边。作用是补偿定位误差,保证冲出合格的样件;搭边还 可以使条料具有一定的刚度,便于送料。

SE介绍

此外,由于SE团队和产品设计团队是两个完全独立的团队,两者缺乏持续 的、充分的联系,无法做到两者相互之间的有效支持。因此,我想有必要 对SE的根本概念重新进行阐述,以此提醒所有致力于提高自主研发水平的 企业和个人。 要强调的是,SE同步工程是一种开发理念,而不是汽车开发中一个独立的 项目,要求在汽车开发过程中,产品设计和工艺设计要同步进行相互支持, 最终实现新车型的低成本高质量开发。有条件的主机厂可以对国外主机厂 或汽车设计公司的开发模式进行一下调研,没有哪个企业的车型开发是把 产品设计和工艺设计(SE)分开来做的。这就要求在开发过程中,产品设 计和工艺团队持续进行反复的沟通,尤其是在确定重大设计方案的时候, 这样才能保证项目的顺利开展,也才是真正意义上的同步工程!

SE同步工程起源于欧洲,其本质是在新车开发过程中,要求产品设计团队 和工艺规划团队协同工作,相互支持,从而保证设计的制造可行性。大约 从2004年开始,由于国内汽车设计在后续制造过程中暴露出的众多问题, 部分主机厂开始请国外某些技术公司协助对自己的设计进行审查把关,这 成为国内SE同步工程的雏形。之后一些欧洲技术服务公司看到其中的商机, 于是将对产品设计的检查和工艺分析包装为“SE同步工程”打包出售。随 后一些韩国公司也盯上了这块蛋糕,凭借低廉的价格和更适应中国的销售 策略迅速在国内市场打开局面,一段时间内国内的SE项目基本被韩国人横 扫。但近两年随着国内主机厂自身水平的提高和对韩国人的了解加深,逐 步开始在SE领域摒弃跟韩国人的合作而转向技术水平更高的欧洲、美国和 日本供应商,这是SE同步工程在国内发展的历史。 近年来,SE同步工程在国内各主机厂迅速推广,得到了越来越多的重视。 目前像奇瑞、长安、吉利等一线自主品牌每个项目都开展了SE项目,而且 也都在研发中心内部成立了独立的工艺部门,并逐步由完全外包转向自身 主导、部分外包或者租人的方式。首先,这是一个值得肯定的现象,起码 我们的汽车设计不再仅仅关注产品结构设计,而发展到产品和工艺并重; 但另一方面也出现了一种现象,有些主机厂为了做SE而做,把SE与产品设 计割裂开来,SE做完之后,仅仅是“制造”出一堆所谓的报告和文档,而 没有从根本上起到同步对产品设计进行督导和支持的作用;

车身焊装SE(同步工程)

6

1.5、对不可焊部位加以分析 analyse the position of no welding

1.6、为减少焊钳数量进行分析(实现焊钳标准化)

analyse the decrease of the number of welding torch

2、分析涂胶条件 analyse the condition of gelatinize

7

四、质量保证体系:the system of quality guarantee 1、主控点(MCP)是否合适 Is the MCP appropriate? 1.1、确定主控点,编制主控点文件 ensure the MCP and write the file 1.2、检查型面,R角是否干涉 check out the face ,ensure the interference of R angle 1.3、检查工装定位孔合适与否 check out the orientation of jigs 2、分析结合面形状 analyse the shape of joint face

1.3、分析焊接搭接边最佳长度 Analyse the best length of the joint line for welding

1.4、为特殊焊接部位采取有效对策 Take the effective way for the especial welding position

2021/10/10

2021/10/10

14

八、车身SE事例说明:bodywork SE report 1、定位孔 location hole

2021/10/10

15

2、焊钳干涉: interference of welding torch

汽车四大工艺和同步工程

18

吉利汽车研究院

Geely Automobile Institute

三、“四大工艺”简介

19

吉利汽车研究院

Geely Automobile Institute

三、“四大工艺”简介

汽车制造业的工艺工作主要有冲压工艺、焊 装工艺、涂装工艺、总装工艺,也就是人们俗 称的汽车“四大工艺”。

冲压

20

焊装

5

吉利汽车研究院

Geely Automobile Institute

(三)工艺在产品竞争中的关键作用

1.利用先进的加工手段,制造高技术的产品; 2.采用先进的设备,提高产品制造精度; 3.提高工作效率,降低制造成本; 4.严格的工艺管理,保证产品质量。

实施以上措施,产品才具有市场竞争力。

6

吉利汽车研究院

23

吉利汽车研究院

Geely Automobile Institute

(一)冲压工艺

(2)模具

按类型分类:

敞开模 — 结构简单,成本低、精度差、适于小批量或试制 的冲裁件。

导板式 — 精度比敞开模高,适于开头简单,工件尺寸不大 的冲裁件。要求压力机行程不大于导板厚度。

导柱式 — 导柱导向保证冲裁间隙均匀,精度高,模具使用 寿命长,安装方便,适于大批量生产。

吉利汽车研究院

Geely Automobile Institute

目录

一、概述 二、工艺的基本概念 三、“四大工艺”简介 四、同步工程(SE) 五、汽车制造工艺的发展趋势

2

吉利汽车研究院

Geely Automobile Institute

一、概 述

3

吉利汽车研究院

Geely Automobile Institute

冲压se同步工程方案

冲压se同步工程方案一、引言冲压是制造业中常见的一种加工工艺,主要应用于汽车、电子、家电等行业。

冲压工艺的高效率、高精度是现代制造的重要组成部分,冲压SE同步工程方案的设计对于提高冲压生产效率和产品质量具有重要意义。

本文将针对冲压SE同步工程的方案提出具体的设计思路和步骤,并结合实际案例进行分析和探讨。

二、冲压SE同步工程方案设计思路1. 需求分析在制定冲压SE同步工程方案之前,首先需要进行需求分析。

这包括对冲压工艺的相关要求和产品设计要求的分析,以及对于SE同步工程的具体需求和目标的明确。

需求分析是冲压SE同步工程方案设计的基础,只有清晰明确了需求,才能有针对性地制定合适的方案。

2. 工艺设计在需求分析的基础上,根据产品的具体要求和冲压工艺的特点,设计出适合的工艺方案。

工艺设计包括材料选择、工艺路线设计、冲压模具设计等内容。

在冲压SE同步工程中,要充分考虑工艺的稳定性、可靠性和效率,确保生产过程的顺利进行。

3. 设备选择冲压SE同步工程需要选用合适的设备和工具,以保证生产工艺的顺利实施。

设备选择需要充分考虑生产效率、设备可靠性和成本控制等因素,选用适合的设备是冲压SE同步工程方案设计中的一个重要环节。

4. SE同步工程方案设计在冲压SE同步工程方案设计中,需要充分考虑SE工程的需求和要求,确保SE工程与冲压工艺的同步进行。

这包括零件设计、工艺文件的编制、工艺参数的设定等内容。

SE同步工程方案设计需要紧密结合冲压工艺的实际情况,确保冲压过程中的SE工程得到顺利实施。

5. 质量控制在冲压SE同步工程中,质量控制是一个非常重要的环节。

包括生产过程中的质量检测、问题解决和改进方案的制定等内容。

质量控制是冲压SE同步工程中保证产品质量的关键。

6. 过程优化在冲压SE同步工程的实施过程中,需要不断进行过程优化。

通过数据分析和相关指标的监控,发现问题和不足,并及时调整和优化工艺方案,确保冲压生产的顺利进行和产品质量的持续提升。

焊装SE分析和同步工程专题培训课件

yY

件的尺寸[X,Y] ≥ 0.6)

2. 定位块、压紧块的尺寸 ≥ □20

(块的倒角=2mm)

1、定位孔

d1 d1

三、SE基本知识

d1 ≥ Φ16 plane d2 ≥ Φ30 plane

d2

d1 ≥ Φ12 d2 ≥ Φ24

d2

2、定位销

dl

三、SE基本知识

1. 定位销于凸出件的距离最小为 5mm. 2. 例 I 定位孔 ≤ Φ10 d = 16 例 II 定位孔> Φ10 d = 定位孔的直径 + 6 l ≥ 5mm

焊装SE分析和同步工 程

一、概述

目录

二、同步工程简介

三、SE 基本知识

四、SE分析原则

五、SE分析总结标准

六、SE分析实例

七、四大工艺SE分析流程及注意事项

八、焊装SE分析提交工艺技术资料

九、总结

一、概述

一)目前国内自主品牌设计模式:逆向为主

二)设计及生产存在问题:

◆性能与工艺的验证不充分将导致后期制造的成本增加与时间周期的延长;

1. 孔的凸起有利于加大硬度、强度增加 2. 凸起有利于防止漏水

凸起

1. 孔的位置一般垂直于面。垂直线在一个面上 2. 孔的直径最好的范围 ( 最小 : Ø8,Ø10, 中等 : Ø10,Ø15, 最大 : Ø20,Ø25, 特殊 : Ø6 ) 3. 两孔之间的距离[a] / 件的长度[L]≥ 0.6 4. 测量孔时,孔的位置必须垂直一个面 5. 一般在件上有2个定位孔(特殊情况:为 1个)

汽车4工艺SE同步工程主要内容

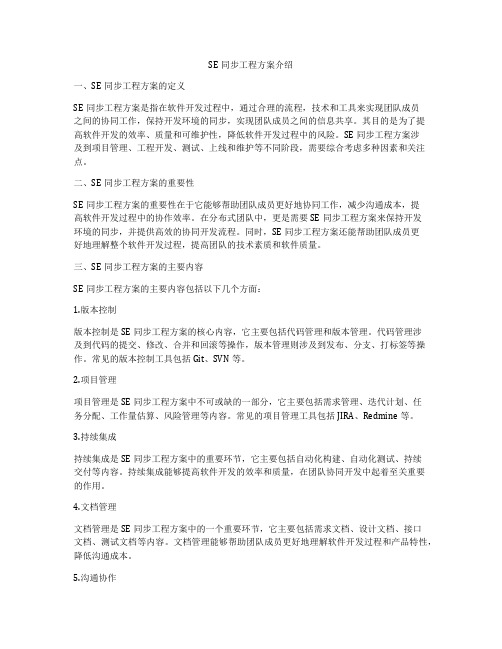

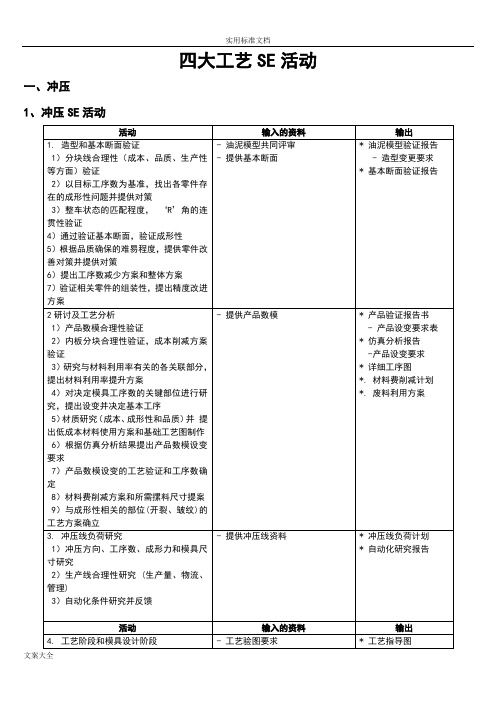

四大工艺SE活动一、冲压1、冲压SE活动活动输入的资料输出1.造型和基本断面验证1)分块线合理性(成本、品质、生产性等方面)验证2)以目标工序数为基准,找出各零件存在的成形性问题并提供对策3)整车状态的匹配程度,‘R’角的连贯性验证4)通过验证基本断面,验证成形性5)根据品质确保的难易程度,提供零件改善对策并提供对策6)提出工序数减少方案和整体方案7)验证相关零件的组装性,提出精度改进方案- 油泥模型共同评审- 提供基本断面* 油泥模型验证报告- 造型变更要求* 基本断面验证报告2研讨及工艺分析1)产品数模合理性验证2)内板分块合理性验证,成本削减方案验证3)研究与材料利用率有关的各关联部分,提出材料利用率提升方案4)对决定模具工序数的关键部位进行研究,提出设变并决定基本工序5)材质研究(成本、成形性和品质)并提出低成本材料使用方案和基础工艺图制作6)根据仿真分析结果提出产品数模设变要求7)产品数模设变的工艺验证和工序数确定8)材料费削减方案和所需摞料尺寸提案9)与成形性相关的部位(开裂、皱纹)的工艺方案确立- 提供产品数模* 产品验证报告书- 产品设变要求表* 仿真分析报告-产品设变要求* 详细工序图*. 材料费削减计划*. 废料利用方案3.冲压线负荷研究1)冲压方向、工序数、成形力和模具尺寸研究2)生产线合理性研究(生产量、物流、管理)3)自动化条件研究并反馈- 提供冲压线资料* 冲压线负荷计划* 自动化研究报告活动输入的资料输出4.工艺阶段和模具设计阶段1)主要零件工艺指导2)主要零件工艺图指导和研讨(D/L图)提升材料使用率,减少工序数方案并反馈3)验证保证值适用与否,决定保证值的量并反馈,包边保证, 外观品质提升保证, 车身精度提高保证4)主要零件模具结构图纸验图5)对主要零件提出结构改善建议,提出生产性提升方案- 工艺验图要求- 模具设计图纸和冲压线规格* 工艺指导图* 工艺验证报告* 保证值适用计划* 验图报告* 设计检查清单2、冲压部门SE活动的分析内容(1)模型阶段工作内容范围模型的外形分析模型分析1、外板的工艺分析及确定车身结构2、外板结构分型线分析协商决定截面分析1、对部件的成形性评价及分析2、材料消耗率,模具成本分析3、对冲压加工方向进行分析并决定4、评价生产性及建立对策5、对外观“R”的评价与决定结构分析1、对部件形状的强度,刚度分析及评价2、部件形象的简单化及部件的通用化分析及评价确定目标品质部件的目标品质分析1、外板表面形状的目标品质决定2、外板强度,刚度的目标品质决定(2)工程化产品设计阶段工作内容范围部件的成形性分析部件的成形性1、判断表面应力可能发生部位及处理2、可能起皱部位的确认与处理3、可能发生龟裂部位的确认与处理4、生产线可能发生超差的部位的预测与处理5、产品“ R” 的审查与决定6、部件的折弯性分析与处理工作内容范围部件的成形性分析CAE 分析1、部件的成形性CAE 分析2、外板强度,刚度CAE 分析3、确定及处理CAE 分析结果龟裂记起皱发生部位4、材料延伸率的决定与处理5、优质材料的研讨与决定6、加压力7、回弹角度的决定资料工艺图1、各零件的作业内容零件公差表1、与车身重复的内容,用车身代替零件检查工艺图1、各零件的检查基准及表示测量点部件作业性分析作业性1、部件的冲压方向、模具的工位数、加压力等的决定2、部件成形工位间移送刚性的分析3、品质培育1、编制各零件的调试计划表2、对问题的内容、对策和结果的记录3、编制模具验收表格4、检查和修整静态、动态和外观精度,并编写动静态检查表5、补充和确定有问题的工程图6、确定各零件的生产材料的等级7、对外观问题的对策及修整8、实现90%以上的废料处理9、S/B1——指第一次提供螺钉车冲压零件(零件检测点、面、边界等合格率为85%以上)10、1PP——指第一次提供小批量试装车冲压零件(零件检测点、面、边界等合格率为95%以上)11、2PP——指第二次提供小批量试装车冲压零件(零件检测点、面、边界等合格率为98%以上)12、SOP——指最终调试结束的冲压零件,开始大批量生产开始的最后一批调试零件(零件检测点、面、边界等合格率为100%)二、焊接1.焊装S.E活动活动输入的资料输出1.关于白车身总成的研究1)总成件结构2)焊接工艺流程-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告2.生产性分析1)零部件的上线a.上料顺序b.确定上料时是否出现干涉c. 零部件搬运性:重量、尺寸d.就工件结构的分析2)工位布置a. 零部件工序编排研究b.分析自动化生产线的可行性c. 分析焊装线的生产效率-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告3.作业性分析1)焊接条件分析a)分析采用标准Cap Tip时的焊接工艺性b)通过分析决定最佳焊点c)探讨焊接法兰边的最佳宽度d)特种焊接对策研究e)部件搬运分析f)减少焊钳数量分析(焊钳标准化)2)分析注胶条件a)分析需要采用注胶的部位b)分析注胶形面c)注胶面形状及间隙分析-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告4.质量保证分析1)加工基准合适与否a)编制样车加工基准b)检查形面、R干涉等c)检查定位孔合适与否2)分析搭接面的形状3)公差分析a)分析采用加工公差部位(一般公差适用部位除外)b)外观公差分析:公差分析及公差设定-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告c)选定采用移动公差的零部件d)设定移动公差4)包边质量a)分析包边零部件的法兰宽度b)检查弯角部位的包边条件c)分析包边法兰边角5.关于成本的分析1)工时a)上料及焊接性研讨b)尽量降低打磨及修整工作量进行分析2)研讨板件结构a)进行有关板件数量最少化方面的分析b)分析板件的刚性3)分析焊装结构a)尽量降低上料工位数b)搭接面的最佳化4)验证焊接剖面a)实现焊钳标准化b)实现焊钳数量最小化c)探讨其他焊接方法-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告2.焊装部门SE活动的分析内容(1). 造型阶段(1/1)工作内容范围模型外形分析模型分析1.外板的工艺分析及确定车身结构.2.外板结构分型线分析协商决定.3.车身外观间隙方向分析及决定.4.成本及工艺难易度分析及处理截面分析1.车身结构的合理性分析及处理2.对车身结构实现形式的分析及处理3.车身外观间隙尺寸协商决定4.形面的大小,焊点位置的协商决定5.部件之间的装配关系分析与处理目标品质决定目标品质分析1.各开发阶段部件及总成单位的目标品质的决定2.焊接目标品质的决定3.外板表面形状的目标品质决定制定品质基准书 1.编制部件成型性、作业性等的品质标准书。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

范围

S.E结果确认

S.E结果确认

1.在样车制作过程中的工艺方案确认

2.焊接作业性的确认和问题分析及处理

3.装配作业性的确认和问题分析及处理

4.加工基准的可行性分析及处理

5.外板件刚性及结构验证及处理

1.车门总成的over bending量的计算

一般作业性

2. 车门总成的下沉量检查并计算出数据

5)材质研究(成本、成形性和品质)并提出低成本材料使用方案和基础工艺图制作

6)根据仿真分析结果提出产品数模设变要求

7)产品数模设变的工艺验证和工序数确定

8)材料费削减方案和所需摞料尺寸提案

9)与成形性相关的部位(开裂、皱纹)的工艺方案确立

-提供产品数模

*产品验证报告书

-产品设变要求表

*仿真分析报告

-产品设变要求

(3维和2维)

-典型断面

-主流程图

-总成图

-注蜡适用部位图纸

-图纸的有关其它必要的技术信息

*涂装防腐性SE报告

*设计变更建议报告

4.分析车身结构-防水性

1)就注胶工艺性进行评价

-研讨注胶工作空间(检查干涉)

-分析不可进行注胶部位的漏水性

-车身连接部位、接合部及槽口部进行研讨

-研讨可出现漏水现象部位及管理方案2)研讨板件搭接部位的结构

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性S.E报告

*设计变更建议报告

3.作业性分析

1)焊接条件分析

a)分析采用标准Cap Tip时的焊接工艺性

b)通过分析决定最佳焊点

c)探讨焊接法兰边的最佳宽度

d)特种焊接对策研究

e)部件搬运分析

f)减少焊钳数量分析(焊钳标准化)

3)验证保证值适用与否,决定保证值的量并反馈,包边保证,外观品质提升保证,车身精度提高保证

4)主要零件模具结构图纸验图

5)对主要零件提出结构改善建议,提出生产性提升方案

-工艺验图要求

-模具设计图纸和冲压线规格

*工艺指导图

*工艺验证报告

*保证值适用计划

*验图报告

*设计检查清单

2、冲压部门SE活动的分析内容

6.焊接自动化分析及协商决定

一般作业性

1.焊接注胶作业性的问题分析及处理

2.注胶面形状分析及处理

3.注胶作业部位的面形状及间隙分析及处理

结构分析

装配性

1.装配工位及设备的最少化研讨及处理

2.搭接面的最佳化分析及处理

3.定位孔可行性分析及处理

4.基准孔可行性分析及处理

编制技术资料

编制工艺资料

1.所有部件的基准孔和基准面的设定确认以及基准孔和基准面的大小和位置的设定,编制基准书。

零件公差表

1、与车身重复的内容,用车身代替

零件检查工艺图

1、各零件的检查基准及表示测量点

部件作业性分析

作业性

1、部件的冲压方向、模具的工位数、加压力等的决定

2、部件成形工位间移送刚性的分析

3、品质培育

1、编制各零件的调试计划表

2、对问题的内容、对策和结果的记录

3、编制模具验收表格

4、检查和修整静态、动态和外观精度,并编写动静态检查表

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性S.E报告

*设计变更建议报告

5.关于成本的分析

1)工时

a)上料及焊接性研讨

b)尽量降低打磨及修整工作量进行分析

2)研讨板件结构

a)进行有关板件数量最少化方面的分析

b)分析板件的刚性

3)分析焊装结构

a)尽量降低上料工位数

12、SOP——指最终调试结束的冲压零件,开始大批量生产开始的最后一批调试零件(零件检测点、面、边界等合格率为100%)

二、焊接

1.焊装S.E活动

活动

输入的资料

输出

1.关于白车身总成的研究

1)总成件结构

2)焊接工艺流程

-产品图纸:白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

目标品质

决定

目标品质分析

1.各开发阶段部件及总成单位的目标品质的决定

2.焊接目标品质的决定

3.外板表面形状的目标品质决定

制定品质基准书

1.编制部件成型性、作业性等的品质标准书。

(2). 工程化产品设计阶段

工作内容

范围

工艺分析

结构组成分析

1.对部件结构单位和工序编排的分析和决定

2.各工位作业内容和实现形式的分析处理

1. 焊点数量,大小,表面质量的分析和确定

2.初版焊接参数表的编制

3.部件装配部位的焊接方式分析与处理

4.焊接部位是否可以满足焊接条件的确认及处理

5.工位内焊接后变形的分析及处理

6.焊接工艺性的分析及处理

工艺可靠性分析

1.焊接及工位间的部件移动时变形分析及处理

2.工位间部件移送方法分析及处理

3.部件箱架分析及处理

b)检查形面、R干涉等

c)检查定位孔合适与否

2)分析搭接面的形状

3)公差分析

a)分析采用加工公差部位(一般公差适用部位除外)

b)外观公差分析:公差分析及公差设定

c)选定采用移动公差的零部件

d)设定移动公差

4)包边质量

a)分析包边零部件的法兰宽度

b)检查弯角部位的包边条件

c)分析包边法兰边角

-产品图纸:白车身和折缝零部件(3维和2维)

编排工序

1.设备开动率和设备能力的计算

2. 初版平面布置设计

3. 工艺方案的选择

4. 工位循环节拍的分析和计算

5. 作业工序中是否菜用自动化的分析与处理

6. 部件的搬运性的分析与处理

7. 部件的装配顺序(安装顺序)分析及处理

8. 工位间编排效率分析及处理

9.编制工位编排及设备清单

可靠性分析

焊接可靠性

*详细工序图

*.材料费削减计划

*.废料利用方案

3.冲压线负荷研究

1)冲压方向、工序数、成形力和模具尺寸研究

2)生产线合理性研究(生产量、物流、管理)

3)自动化条件研究并反馈

-提供冲压线资料

*冲压线负荷计划

*自动化研究报告

活动

输入的资料

输出

4.工艺阶段和模具设计阶段

1)主要零件工艺指导

2)主要零件工艺图指导和研讨(D/L图)提升材料使用率,减少工序数方案并反馈

2.编制各总成品质保证体系图。

3.组套单(树状结构)分析及编制。

编制品质及公差分析资料

1.品质保证体系—监控计划的编写(包括焊接质量的检查)

2.编制内/外阶差及间隙的公差关系。

3.编制各部件及各总成的公差表。

4.各部件及各总成的测量点设定及编制检查基准书。

5.编制各部件特殊管理移动公差表。

3).样车制作阶段(1/1)

-喷涂区域分析-手动喷枪

-就黑漆的喷涂及遮蔽工作性加以评价

-分析不可注胶部位

-关于注胶枪的工作方便性加以评价

-产品图纸-车辆、白车身(3维和2维)Fra bibliotek-典型断面

-主流程图

-总成图

-图纸的有关其它必要的技术信息

*涂装工作方便性SE报告

*设计变更建议报告

3.分析车身结构-防腐性

1)电泳、通电孔的评价

-电泳孔位置及适合性的评价

b)搭接面的最佳化

4)验证焊接剖面

a)实现焊钳标准化

b)实现焊钳数量最小化

c)探讨其他焊接方法

-产品图纸:白车身和折缝零部件(3维和2维)

-典型断面

-主要流程图

-总成图

-自制、外协项目

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性S.E报告

*设计变更建议报告

2.焊装部门SE活动的分析内容

(1). 造型阶段(1/1)

(1)模型阶段

工作内容

范围

模型的

外形分析

模型分析

1、外板的工艺分析及确定车身结构

2、外板结构分型线分析协商决定

截面分析

1、对部件的成形性评价及分析

2、材料消耗率,模具成本分析

3、对冲压加工方向进行分析并决定

4、评价生产性及建立对策

5、对外观“R”的评价与决定

结构分析

1、对部件形状的强度,刚度分析及评价

四大工艺SE活动

一、冲压

1、冲压SE活动

活动

输入的资料

输出

1.造型和基本断面验证

1)分块线合理性(成本、品质、生产性等方面)验证

2)以目标工序数为基准,找出各零件存在的成形性问题并提供对策

3)整车状态的匹配程度,‘R’角的连贯性验证

4)通过验证基本断面,验证成形性

5)根据品质确保的难易程度,提供零件改善对策并提供对策

-有关图纸的其它必要技术信息

*工艺流程图报告

*评价生产性S.E报告

*设计变更建议报告

2.生产性分析

1)零部件的上线

a.上料顺序

b.确定上料时是否出现干涉

c. 零部件搬运性:重量、尺寸

d.就工件结构的分析

2)工位布置

a. 零部件工序编排研究

b.分析自动化生产线的可行性

c. 分析焊装线的生产效率

-产品图纸:白车身和折缝零部件(3维和2维)

工作内容

范围

模型

外形分析

模型分析

1.外板的工艺分析及确定车身结构.

2.外板结构分型线分析协商决定.