电主轴装配

电主轴安装与拆解的步骤-概述说明以及解释

电主轴安装与拆解的步骤-概述说明以及解释1.引言1.1 概述概述部分的内容应该对电主轴安装与拆解的步骤进行简要介绍。

可以从以下几个方面展开:电主轴是一种常用于机械设备中的关键部件,用于转动工件或加工工具,具有重要的作用。

在机械加工行业中,电主轴的安装与拆解是一项基础性工作,它直接关系到设备的性能和运行效果。

为了保证设备的正常运转,正确的安装与拆解过程至关重要。

首先,电主轴的安装步骤是指将电主轴与设备正确连接的过程。

在安装过程中,首先需要检查电主轴和设备是否匹配,包括尺寸、规格、承载能力等方面的要求。

然后,根据设备的安装要求,确定安装位置和安装方式。

在具体操作中,需要注意对电主轴表面的清洁和润滑,以确保顺畅的安装过程。

安装完成后,还要进行一系列的测试和调试,确保电主轴的运行稳定和可靠。

其次,电主轴的拆解步骤是指将电主轴从设备中拆卸下来的过程。

拆解前,需要先停止设备的运行并断开电源,以确保操作的安全。

然后,逐步拆除与电主轴连接的部件,注意标记和记录拆卸的顺序和位置,为后续的安装工作提供依据。

在拆解过程中,要小心操作,避免对电主轴和设备产生损坏或影响。

拆解完成后,需要进行清洁和检查,及时更换磨损严重的部件,并按照规定的方法进行保养和维护。

总之,电主轴的安装与拆解是一项具有重要意义的工作,它直接关系到设备的正常运行和机械加工的效果。

在操作过程中,我们要严格按照规定的步骤进行,确保安全和可靠性。

只有在正确的操作下,电主轴才能发挥其应有的作用,为机械加工行业的发展做出贡献。

1.2文章结构文章结构部分的内容可以包括以下信息:文章结构部分旨在介绍整篇长文的基本结构和各个部分的内容概述。

本文分为引言、正文和结论三个部分。

引言部分首先对电主轴安装与拆解的步骤进行简要的概述,概括了本文的主要内容。

接着,介绍了文章结构和各个部分的目的。

正文部分包括了电主轴安装的步骤和电主轴拆解的步骤。

在电主轴安装的步骤部分,将详细介绍电主轴安装的整个过程,包括准备工作、安装设备和相关注意事项。

风电机组主轴及轴承座装配工艺质量控制

风电机组主轴及轴承座装配工艺质量控制摘要:装配工艺是生产过程的最后阶段,也是确定产品质量的关键阶段。

不同产品的装配工艺过程不同,装配精度和装配质量也不同,因此必须针对产品特点组织合理的装配工艺流程。

风电机组装配关键是风力发电机主轴的装配,直接影响风力发电机的寿命。

本文仔细研究风电机组主轴及轴承座的装配工艺过程。

关键字:风电机组;主轴;轴承座;装配工艺;质量控制前言装配工艺是机械生产和维护的重要组成部分。

在装配过程中,严格按照标准和程序使用生产工具和设备来协调和连接合格的组件。

装配工艺是机械产品制造中必不可少的环节,装配工艺不是合格零件的简单组合,而是一个综合性的系统流程。

风力机的动力传递部分非常重要,主轴及轴承座作为动力传递的关键部分非常重要,装配质量直接决定轴承的可靠性,为了确保不间断的发电并避免轴承在运行过程中发生故障,主轴及轴承座的装配工艺质量控制尤其重要。

因此,在研究主轴及轴承座的装配中,根据不同的实际条件开发合理的装配工艺流程对于提高产品质量至关重要。

1.主轴及轴承座的装配工艺准备首先,在装配工艺前准备好主轴,轴承座装置和锁定装置的图纸,并熟悉每个位置的安装要求;其次,准备所有零件并清洁所有零件的毛刺和灰尘,以保持要安装的所有零件的表面清洁,喷洒高性能金属清洁剂,然后擦拭干净。

注意拆卸和重新装配主轴及轴承座时,保护加工表面以避免刮擦。

2.轴承加热方式加热轴承通常使用电磁感应加热和油浴加热,从而使轴承的内径变大,膨胀通常为0.5-1mm以满足装配工艺要求。

当前行业大多使用成熟的电磁感应加热方法,但是电磁感应加热主要加热轴承的内圈,由于轴承外圈的直径较大,温度会缓慢上升。

因此,为了控制轴承加热过程中的内圈和外圈之间的温度差,同时考虑加热效率,加热棒芯的选择和设计非常重要。

感应加热器加热轴承表面的均匀性非常低,因此需要将传感器控制在10 A或更小。

在预热时,操作员需要使用手持式接触温度计来帮助进行测量以监控轴承温度,以避免温度过高,并确保加热质量和效率。

电主轴修理

电主轴修理电主轴是用于内表面磨削的一种高速旋转的高精度的专用部件,主轴装配质量的好坏直接影响轴承加工质量。

因此,电主轴的修理是一项技术要求很高的工作。

必须认真进行轴承测振,检查配研隔垫,预负荷的施加和零件的清洗工作。

应具有一个良好的工作场地,它必须光线充足,环境清洁,装有空调和吸尘设备。

装配人员进入工作场地更换工作服和拖鞋,非工作人员不得到装配间随便走动。

修理前应仔细阅读说明书,读懂图纸。

修理过程主要包括拆、轴承配对、清洗、装配和试车等。

(一)、拆卸使用工具主要有:内六角扳手、呆扳手、两脚活动扳手和主轴修架、主轴顶杆等专用工具。

1、把待修电主轴放在专用主轴修架上,使用六角扳手卸下主轴前端盖和前主轴压盖和主轴后端盖;2、用呆扳手固定转轴,用两角活动扳手从转轴上卸松后轴承左旋压紧螺帽;3、使用主轴专用顶杆把转子连同后支承轴承和套筒等到组件从前往后压出;4、从前轴承室卸下前轴承及隔环。

注意:拆卸过程不能有任何硬性敲击现象,必须使用工具按部就班拆卸,否则将损坏主轴零件,同时拆卸压紧螺帽应注意其旋向。

(二)、轴承配对主轴使用轴承一般都为C级向心推力角接触球轴承,主轴的转轴都要求承受较大的负荷和具有较高的刚性,因此一般都安装配对轴承。

由于轴承零件加工精度误差一般都在4-5µ M用选择装配法装配出来的轴承,还不能达到装配主轴的要求,这些轴承必须经过测振,测量内外径和检查接触角,轴承振动值不能超过规定值。

在没有测振仪器时,只好凭借经验在轴承清洗好后,用手旋转听声音来辨别(严禁在没有润滑的情况下反复多次转动),其测法如下:合格的轴承:在汽油缸内带油转动,声音清脆,无明显节奏音和震感。

不合格的轴承:在汽油缸内带油转动,声音沉闷,有较强的节奏音和小震感。

电主轴和皮带轴的主轴轴承多半是成对使用,两套轴承的内外径和接触角的尺寸,我们一般要求双联轴承内、外径相互差值不大于1µ M(0.001MM),并为同一出厂批次。

GROB电主轴的更换及检查

GROB电主轴的更换及检查一.主轴的拆卸1.根据所要更换的主轴,将机床手动开到一个合适的位置,以便方便拆卸。

在确认要更换主轴时该步骤可以与准备主轴备件和工具同时进行。

2.关闭机床主电源耗时:20min3.拆下主轴前端的角向限位销。

4.拆下主轴与主轴法兰之间的连接螺钉。

5.将主轴后端的线缆和管路脱开,注意:无需逐步拆除每个管路,管路通过两个板子固定,将板子中间的螺栓松开即可整体拆除两块板。

6.所有的供应管路,按照电气管路和非电气管路区分,用布带,并且在拆之前将每个管路做好标记区分开来,在安装时按照标记进行安装,切记不可装错。

将拆下来的胶带胶带或类似东西绑在一起。

如图二所示3,4,5,6步在人手充足的情况下可以同时进行耗时:40min 7.框架的支架安装:支架BM-03-G3-80或BM-03-100-G3-122-5的拖链槽如图图三所示,并将拖链如图三所示固定。

连接主轴与主轴法兰的M8螺栓主轴角向限位销图1图2图38.将拆卸主轴所用的支架组装并与床身连接在一起,如图四所示耗时:25min9.用图10 中的工具转动主轴同时将主轴从前面推出后将主轴拖出到组装好的支架上。

耗时:15min10.钢片(吊装工具BM-03-100-G5-4-16) 装在电机主轴后部。

钢片(吊装工具ID: 1383407)装在电机主轴前部。

所用工具盒吊装位置如图六所示11.如图七所示,将电主轴吊下。

图 5图 4图6耗时:15min12.按照主轴上的标识将旧主轴上的各线缆和软管拆下,并按照相应的标识分别安装到新主轴上。

二.主轴的安装1.主轴在安装之前对主轴表面,主轴断面,法兰断面清理,确保没有毛刺,没有污垢,并对主轴表面涂油处理,以防主轴被锈蚀。

该步骤可以在主轴拆卸的第十步同时进行,不再计算耗时。

2.用电子深度卡尺测量电机主轴前缘到主轴筒装配面之间的尺寸,如图八所示。

这个尺寸必须与拆下的电机主轴值一致。

该步骤适用于1个Z轴滑台上安装两根电主轴的设备,咱们设备可以忽略该步骤3.将电主轴放入安装辅具并推到滑枕,将用于拆卸主轴的长杆拧到主轴后端,此时可将向前推主轴,直到将主轴推到位。

电主轴维修技术介绍

电主轴维修技术介绍电主轴是机床上的关键部件之一,用于驱动切削刀具进行工件的加工。

随着机床的高速化和精度要求的提高,对电主轴的要求也越来越高。

如果电主轴发生故障或损坏,将会导致机床无法正常运转,造成生产损失。

因此,电主轴的维修技术显得尤为重要。

本文将介绍电主轴维修的相关技术。

1.维修前的准备工作在进行电主轴维修之前,首先需要进行一系列的准备工作。

包括对电主轴进行系统性的检查,分析出问题所在以及可能的原因;准备相关的维修工具和设备;有经验的维修人员参与,并按照维修记录进行操作。

2.电主轴拆卸电主轴拆卸是维修工作的第一步,但也是最关键的一步。

应当按照正确的拆卸顺序和方法进行,避免对电主轴产生二次损伤。

在拆卸过程中,需要使用专用工具和设备,以维护人员的安全。

3.检查电主轴零部件拆卸下来的电主轴部件一般需要进行详细的检查。

包括检查轴承、轴套、齿轮等关键零部件是否有磨损、破损或其他问题。

通过仔细的观察和测量,可以确定零部件是否需要进行更换或修复。

4.零部件修复和更换在检查出有问题的零部件后,需要对其进行修复或更换。

修复的方法可以包括研磨、镀铬、焊接等。

对于无法修复的零部件,需要及时更换,确保电主轴的正常运转。

5.轴承润滑和装配维修过程中,润滑是十分重要的一环。

正确的轴承润滑可以减少磨损和摩擦,延长电主轴的使用寿命。

在装配过程中,需要按照严格的操作规范和顺序进行,确保每个零部件都能正确配合,没有松动或卡顿现象。

6.电主轴功能测试在维修完成后,需要进行电主轴的功能测试。

测试的项目可以包括各种工作状态下的电主轴转速、换向、刚性等指标。

通过测试,可以确保电主轴的正常运转,并且符合机床的要求。

总之,电主轴维修技术在机床维修中占据着重要的地位。

只有掌握了电主轴维修的相关技术,才能确保电主轴的正常运转,保证机床的生产效率和加工质量。

因此,企业和维修人员应加强对电主轴维修技术的学习和掌握,以提高维修效率和质量。

数控车床高精密电主轴结构本科学位论文

毕业设计报告(论文)报告(论文)题目:数控车床高精密电主轴结构设计作者所在系部:机械工程系作者所在专业:机械设计制造及自动化作者所在班级: 1作者姓名:作者学号: 2指导教师姓名:完成时间: 2本文主要介绍了电主轴的工作原理、轴的设计、轴承技术以及关键技术等。

电主轴就是直接将空心的电动机转子装在主轴上,定子通过冷却套固定在主轴箱体孔内,形成一个完整的主轴单元,通电后转子直接带动主轴运转。

它主要应用在复合加工机床、多轴联动、多面体加工机床和并联机床中。

本设计通过利用网络工具、图书馆的书籍和各类期刊、杂志查阅了电主轴的相关知识,确定本设计符合要求,满足需要。

设计方法有:查阅资料产生电主轴机械设计的基本思路,确定合理的电主轴结构;重点对电主轴的轴进行了设计,对轴承进行了分析选配,确定了电主轴轴承的选配原则;且充分利用相关知识按要求对本课题进行具体设计。

本设计采用的方法是理论设计与经验设计相结合的方案,所运用的资料来源广泛,内容充足。

实现本方案的可行性高。

关键词:电主轴,定子,转子,关键技术,动平衡The designs and working principle of electric spindles 、bearing technical as well as crucial technology and so on was introduced in this paper . Electrical spindles is being made by a direct motor rotor of be hollow pack in main shaft on and stator knows super-cooling but cover fixes, which form a complete unit of main shaft in the casing hole of main shaft, and then the electricity rotor directly drive the operation of main shaft. Its main application is being compound process machine tool and much axle to unite to move, polyhedron processing machine tool and the machine tool of parallel connection in. This design cut the related knowledge of central fuselage according with requirement through using network tool and magazines , each kind of periodical and the books in the library and then determining the design, which satisfies the needs. The design method is as follows: First, look up information to produce the basic thought of the electrical mechanical design of main shaft, determine the reasonable electrical structure of main shaft. Then, the key axle for electrical main shaft is designed, and analyze and choose the match for bearing, the electrical bearing of main shaft choose to match principle have determined; Use related knowledge finally fully press requirement for this program carry out specific design.The method of designing adopted the scheme theoretical design and experience design, and the data sources utilized was adequate content extensively. Feasibility of realize the scheme is high. Practice shows that the MS24015 main shaft of milling machine design satisfies the request.Keywords: Electrical main shaft,Stator,Rotor ,Crucial technology ,Dynamic balancing目录摘要 (Ⅰ)ABSTRACT (Ⅱ)第1章电主轴概述错误!未定义书签。

电主轴详细参数及安装

电主轴详细参数及安装电主轴是一种用于机床和自动化设备的电动驱动装置,常用于高精度加工和高速切削过程中。

电主轴的详细参数和安装步骤如下:一、电主轴的详细参数:1.功率:电主轴的功率通常以千瓦(kW)为单位,表示电主轴的驱动能力。

功率越高,表示电主轴可以提供更大的切削力和速度。

2. 转速范围:电主轴的转速范围通常以转/分钟(rpm)为单位,在机床加工中,转速通常会根据加工工件的材料和要求进行调整。

3.切削力:切削力是指电主轴在切削过程中对工件施加的力量,通常以牛顿(N)为单位。

高切削力可以提高加工效率,但也会对工件和机床产生较大的负荷。

4.扭矩:扭矩是指电主轴在旋转时产生的力矩,通常以牛顿·米(Nm)为单位。

扭矩越大,表示电主轴可以提供更强的切削力和转动力,适用于加工较硬的材料。

5.尺寸和重量:电主轴的尺寸和重量通常根据机床和设备的要求进行设计。

尺寸小、重量轻的电主轴常用于小型机床和精密加工。

6.冷却方式:电主轴在高速运转时会产生大量的热量,因此通常需要通过冷却系统来进行降温。

常见的冷却方式包括水冷却和风冷却。

7.精度:电主轴的精度是指其转轴的偏差程度,通常以微米(μm)为单位。

高精度的电主轴可以提供更高的加工精度和表面光洁度。

二、电主轴的安装步骤:1.准备工作:确定电主轴的安装位置,并清理安装区域。

检查电主轴和相关附件是否完好无损。

2.安装底座:根据电主轴的尺寸和机床的要求,选择合适的底座,并按照底座的安装说明进行安装。

3.安装轴承和套筒:根据电主轴的设计要求,将轴承和套筒安装在底座上。

注意轴承和套筒的安装方向,以确保电主轴的转动平稳。

4.安装电机:将电主轴的电机安装在底座上,并连接电源和控制线路。

调整电机的位置和方向,以确保其与轴承和套筒对应地连接。

5.安装飞轮和传动装置:根据机床和设备的要求,安装电主轴的飞轮和传动装置。

调整飞轮和传动装置的位置和距离,确保其与电机和轴承的连接正确。

6.连接冷却系统:根据电主轴的冷却方式,连接相应的冷却系统。

电主轴使用说明

电主轴使用说明电主轴是一种高速高刚度精密的电动机,其由精密滚动轴承支承,油脂润滑,外循环水冷却,雕刻(铣)主轴一般为立式使用,使用的方法正确与否将直接影响雕刻和雕铣质量,以及主轴的工作寿命。

1、避免撞击强烈撞击,特别是主轴端部及前端盖部位绝不许撞击,否则会损坏精密轴承及主轴精度,造成主轴回转精度的丧失。

2、正确安装和夹紧安装前应确认主轴电机状态正常,主要指外观无损伤,主轴转动轻匀。

用500V摇表查定子之对地绝缘电阻在100мΩ以上。

主轴电机套筒外径与夹持座孔间的配合公差必须保证主轴电机之套筒能顺利滑入座孔,在任何情况下都不能使用锤子或其他工具来使主轴定位,夹紧力不宜过大,否则会造成精密轴承的钢球滚道变形,使主轴精度及寿命受到影响。

夹持后要检查主轴前端锥孔定心面的跳动应不大于0.005MM,主轴回转轻匀。

3、筒夹(ER型)压帽和刀具的安装刀具的安装必须保证回转精度,否则会产生剧烈振动,影响雕刻(铣)质量和效率及轴承寿命。

必须十分小心的地擦净筒夹,压帽和刀具以及主轴前端之锥孔,装拆刀具应避免用力过猛。

组装后要查看刀具根部跳动﹤0.015MM若超差要通过反复放松和拧紧并调整变换刀具柄接触面来纠正,若无改善要检查各接触面是否处于正常状态,切忌乱敲打。

4、启动前必须1)确认主轴套筒所须的循环冷却水已开通,冷却水的温度一般不要超过35°c,但也不宜过低,不宜直接接用自来水,因水温过低会造成主轴电机内部热空气遇冷而形成凝水影响绝缘和轴承生锈,冷却水流量一般可在3-5L/MIN,冷却水应干净无杂屑以防堵塞通道。

冷却水箱中水量约50L—100L,建议水泵用A B-25或AB-50。

进出水口不能相距太近,必须使水在箱内有一冷却过程,力求使进出口水温差能达到2—3°c,要避免造成热水循环而达不到冷却效果。

OLI SPEED 电主轴说明书

OLI SPEED 电主轴说明书电主轴使用说明电主轴是一种高速高刚度精密的电动机,其由精密滚动轴承支承,油脂润滑,外循环水冷却,雕刻(铣)主轴一般为立式使用,使用的方法正确与否将直接影响雕刻和雕铣质量,以及主轴的工作寿命。

1、避免撞击强烈撞击,特别是主轴端部及前端盖部位绝不许撞击,否则会损坏精密轴承及主轴精度,造成主轴回转精度的丧失。

2、正确安装和夹紧安装前应确认主轴电机状态正常,主要指外观无损伤,主轴转动轻匀。

用500V摇表查定子之对地绝缘电阻在100мΩ以上。

主轴电机套筒外径与夹持座孔间的配合公差必须保证主轴电机之套筒能顺利滑入座孔,在任何情况下都不能使用锤子或其他工具来使主轴定位,夹紧力不宜过大,否则会造成精密轴承的钢球滚道变形,使主轴精度及寿命受到影响。

夹持后要检查主轴前端锥孔定心面的跳动应不大于0。

005MM,主轴回转轻匀。

3、筒夹(ER型)压帽和刀具的安装刀具的安装必须保证回转精度,否则会产生剧烈振动,影响雕刻(铣)质量和效率及轴承寿命。

必须十分小心的地擦净筒夹,压帽和刀具以及主轴前端之锥孔,装拆刀具应避免用力过猛。

组装后要查看刀具根部跳动﹤0。

015MM若超差要通过反复放松和拧紧并调整变换刀具柄接触面来纠正,若无改善要检查各接触面是否处于正常状态,切忌乱敲打。

4、启动前必须1)确认主轴套筒所须的循环冷却水已开通,冷却水的温度一般不要超过35°c,但也不宜过低,不宜直接接用自来水,因水温过低会造成主轴电机内部热空气遇冷而形成凝水影响绝缘和轴承生锈,冷却水流量一般可在3-5L、MIN,冷却水应干净无杂屑以防堵塞通道。

冷却水箱中水量约50L—100L,建议水泵用AB-25或AB-50。

进出水口不能相距太近,必须使水在箱内有一冷却过程,力求使进出口水温差能达到2—3°c,要避免造成热水循环而达不到冷却效果。

2)确认电源电压,频率与主轴匹配关系正确,按主轴名牌数据或产品检测报告中提供的电压与频率对应关系设置变频器的U、F 曲线,主轴插头座的1号芯接地,2、3、4号芯接变频器的UVW。

GDK雕铣电主轴使用说明书

GDK系列电主轴使用说明书感谢您惠购我公司产品,为了更好了解和使用GDK系列电主轴,正确的安装和维护本产品,请在装机使用前请仔细阅读说明书。

掌握GDK系列电主轴使用的性能后,再进行安装、调试。

GDK系列电主轴是一种机床主轴与主轴电机融为一体的新技术,是数控雕刻机床的主要功能部件。

它采用了机电一体化新技术、新工艺、新材料,具有变频无级调速、噪音低、运转平稳、可靠和较好的负载特性。

用于高速钻铣削和雕刻机床。

一、安装和使用1、GDK系列电主轴的工作环境温度通常为-10℃~40℃。

2、安装前首先用手转动电主轴轴头,应手感灵活,无阻滞现象。

3、用500V的摇表检查定子绝缘电阻不低于50MΩ。

4、将2、3检验符合要求的电主轴装入机座内,严格按照电主轴安装位置图安装,旋紧螺钉,主轴装入机座内不得松动。

5、电主轴存放或停用6个月后,须重新更换新油脂后方可使用,否则将影响电主轴寿命。

6、正确连接电主轴进出水管接头,检查连接处是否漏水和通畅。

水冷电主轴开机后至停机的中间,须常通循环冷却液进行冷却;冷却液水量按2升/千瓦·分钟计算,冷却液最低流量不小于5升/分钟;冷却液要求使用单独水箱并添加防锈剂,冷却液要求每月定期更换;冷却液严禁与切削液混合使用,以防止切削液里的切削和污垢进入水冷电主轴冷却水道,堵塞水冷电主轴冷却水道,造成电主轴发热烧坏。

水温控制5℃-25℃,精密加工机床要求恒温20±2℃。

7、为了延长电主轴的轴承使用寿命,要求电主轴运转时必须使用气封。

气封在电主轴轴承的前端形成高压腔,防止切削液和切削粉尘进入轴承,造成轴承损坏。

气封的压力为1-2个大气压。

气源为经过油、水分离装置的洁净空气。

电主轴运转时严禁将轴头浸入冷却液内加工。

8、电主轴必须与变频器配套使用,变频器选用应与电主轴的电压、功率、频率等范围相匹配。

设置变频器首先设置变频器的基准频率,变频器的基准频率按电主轴的最高频率设置,如变频器的基准频率不设置(变频器的基准频率在出厂时设置为50Hz),开始运行时电主轴马上会烧坏;变频器的最高频率、转折频率和对应的电压按使用说明书中的曲线对应设置;变频器的电流按电主轴的额定电流设置;过载电流按电主轴的额定电流120%设置;过载跳闸等级按100%设置,过载跳闸时间按5s设置;载波频率按电主轴的功率大小设置,小于10 kw电主轴按8kHz设置,大于10kw电主轴按5kHz设置;升速、减速时间按10s~20s设置,如遇到起动电流超过额定电流而保护时应延长升速时间;输入/输出缺相保护应设置在能保护变频器和电主轴的功能上。

电主轴加工工艺方案

电主轴加工工艺方案作者:管理员来源:未知日期:2011-8-6 8:13:17 人气:152 标签:导读:由于电主轴前后支撑径的精度,直接影响电主轴装配后的精度和轴承的预紧。

<Ahref="/""/""http://www…由于电主轴前后支撑径的精度,直接影响电主轴装配后的精度和轴承的预紧。

<Ahref="/""/ ""/ ">电主轴内孔的圆度及与外圆的同轴度,直接影响电主轴的动平衡。

电主轴与定子内孔的配合过盈量,直接影响定子的热装。

因此为防止电主轴内孔与外圆不同心,造成电主轴不平衡,电主轴粗车后钻内孔,精车后再精车内孔。

为消除加工应力,电主轴淬火后采用低温时效。

为保证电主轴与轴承之间的配合间隙,电主轴安装轴承外圆按轴承内环配磨,保证配作间隙0.003 ~ 0.008。

为抵消装配误差,电主轴精磨合格后,标出高低点位置(用稀释酸橡皮“O”字圆章)为部装装配做好标记。

为保证电主轴与定子内孔的配合过盈量(前端0.057~0.082、后端0.09~0.12),电主轴与定子接触外径按定子内孔配磨。

电主轴床头箱的装配主要针对电电主轴床头箱拆装困难,电主轴预紧力的选择,电主轴的动平衡,定子与床头箱压装,转子与电主轴热装,防漏等关键技术进行了细致的研究,制定了详细的装配工艺方案。

为确定电主轴轴承预紧力,进行了预紧力测试试验。

为保证电主轴的动平衡,对电主轴进行粗动平衡(不装定子)和精动平衡。

为控制电主轴前后轴承温度,测量电主轴静刚度,在不安装定子和转子情况下组装床头箱,进行运车试验。

为使定子顺利压入床头箱内,装配前将箱体内涂抹润滑脂。

为解决转子热装问题,对转子进行加热试验。

为防止渗漏,对水套和定子进行打压试验。

电电主轴最突出的问题之一是内藏高速电机的发热,由于主电机旁边就是电主轴轴承,电机的发热直接会影响电主轴轴承的温升,如果电主轴轴承预紧力过大,导致电主轴温升过高,会直接降低轴承的工作精度。

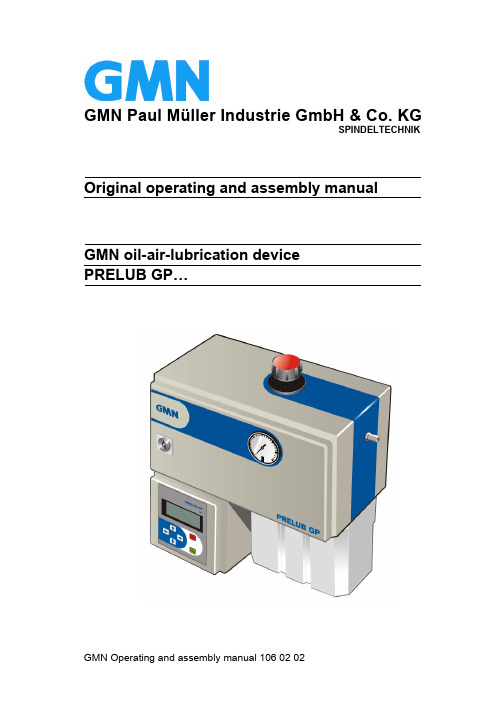

GMN电主轴操作和装配手册(英文版)

GMN Paul Müller Industrie GmbH & Co. KGSPINDELTECHNIK Original operating and assembly manualGMN oil-air-lubrication devicePRELUB GP…GMN Operating and assembly manual 106 02 02PRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 2 Table of contents1Basic notes ..................................................................................................3 2Safety information........................................................................................7 3Mode of operation........................................................................................9 4Transport and storage................................................................................10 5Device description......................................................................................11 6Assembly manual.......................................................................................17 7Start-up......................................................................................................21 8Operation...................................................................................................27 8.1Operational mode.......................................................................................27 8.2Malfunctionen.............................................................................................30 8.3Shut-down..................................................................................................32 9Maintenance ..............................................................................................33 10Disposal.....................................................................................................34 11Technical data............................................................................................35 12 Enclosure (36)12.1 Dimensional drawing (36)12.2 Electric connection (37)12.3 Lubrication scheme (38)12.4 Spare part list and drawing (41)12.5 Control plan (43)PRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 31 Basic notesUse in accordance with the regulationsThe oil-air-lubrication device is only allowed for industrial use. The oil-air-lubrication device is for delivering the lubricating oil ac-cording to the specification.The oil-air-lubrication device may only be put into operation if it isinstalled in or at another machine and if it is operated together withthe machine.The oil-air-lubrication device may only be used according to thetechnical data (see chapter …technical data“).High-handed structural changes at the oil-air-lubrication device arenot permitted.For damages at machines and persons resulting from that, we donot assume liability.This also belongs to a use in accordance with the regulations:∙ Pay attention to all notes in the operating manual.∙ Carry out all maintenance work.∙ Follow all appropriate regulations for the work safety and accident prevention during all life cycles of the oil-air-lubrication device.∙ Having the required professional education and authorization of your company to carry out the necessary works at the oil-air-lubricating device.Another use or a use beyond can not be considered to be in accordance with the regulations.PRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 4 Obligation of the operator The operator carries the responsibility for the correct installation, operation and maintenance of the oil-air-lubrication device by qualified and trained staff accord-ing to the manual’s details.In addition to this he is responsible to use the oil-air-lubrication device only in accordance with the regulations.∙ If hot or cold machine parts lead to danger, the customer must se-cure them from being touched. The guards on "moving parts" mustnot be removed.∙ Remove leakages of dangerous material to be conveyed such that people or the environment are not endangered∙ Comply with legal regulations.∙ Eliminate any danger due to electrical energy.∙ A safety data sheet for the current used lubricating oil of oil-air-lubrication device must be provided.Scope of guaranteeGuarantee regarding operational safety, reliability and capacity can only be granted by the manufacturer under the following conditions:∙ Assembly, connection, construction, maintenance and repair are carried out by professional staff.∙ The oil-air-lubrication device is used according to the manual’s details espe-cially to the use in accordance with the regulations.∙ The limiting values, mentioned in the technical data, must not be exceeded in any case.∙ Retrofitting and repair works at the oil-air-lubrication device, may only be done by GMN.All guarantees and warranties expire for damages to central lubri-cation systems that are caused by operation with improper lubri-cating oil (e.g. piston wear, piston jamming, pluggings, embrittledsealings). We do not assume liability on damages caused by lubri-cating oils, even if these lubricants have been tested and releasedby laboratory tests, as damages caused by lubricants (e.g. by ex-pired or improper stored lubricating oils, batch variations etc.) cannot be retraced to their root cause in retrospect.PRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 5Emphasises Please pay attention, not only to the safety instructions under this main point, but also to those special security advices which are inserted on the other pages.This symbol warns of electrical voltage.Safety instructions which, if not complied with, may endanger per-sons, are marked specifically with the general hazard symbol.This heading is used if inaccurate compliance or non-compliance with the operating instructions or specified work proceduresetc.may result in damage of the device or men.Points out special information!PRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 6 Manufacturer of oil-air-lubrication deviceSales and ServicePRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 72 Safety informationBasic notes regarding the construction, operation and maintenance are listed as follows. This operating manual absolutely must be read before assembly and start-up, by the mechanics as well as by the specialist staff/operator.In addition to this, it must be permanently available at the site.Notes attached directly at the machine, must strictly be followed and held into completely readable condition!Qualification and training of the personnelThe operating, maintenance, inspection and assembly personnel must have appropriate qualifications for this work. The operator must pre-cisely regulate the personnel's areas of responsibility and monitor them. If the personnel do not have the necessary knowledge, they must be trained and instructed. The operator must ensure that the personnel have completely understood the contents of the user information.Danger due to non-observance of the safety informationNot observing the safety information can lead to people, the environ-ment and the machines being endangered.Not observing the safety information can lead to the loss of any and all claims for damages. In individual cases, non-observance can, forexample, lead to the following dangers :∙ Failure of important plant functions∙ Failure of prescribed methods of maintenance and preventive main-tenance∙ Endangering people due to electrical, mechanical and chemical ef-fects∙ Endangering the environment due to leakages of dangerous materi-alsPRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 8 Safety information for maintenance, inspection and assembly workAll maintenance, inspection and assembly work may only be carried out by trained specialists who have been informed appropriately by studying the user information closely.All work must only be carried out when the plant is at a standstill and pressure less and free from tension. Always wear appropriate protec-tive clothing (e.g. safety goggles). Always comply with the procedures for bringing the plant to a standstill that are described in the operating manual.All the safety and protective equipment must be replaced immediately after com-pleting work. Media that are a threat to the environment must be disposed of in accordance with pertinent official specifications.Secure the system during maintenance and repair works, against intentional or unintentional reoperation.Dispose of process materials in accordance with the safety data sheets of the lu-bricant manufacturer.Alterations and manufacture of spare parts without authorityRebuilding and alterations to the plant are only allowed after consulta-tion with the manufacturer. Original manufacturer spares and manu-facturer/authorized accessories are for safety purposes. Using other parts may lead to liability for the consequences being invalidated. The manufacturer does not assume liability or claims for damages for as-sembly, retrofitted by the operator.Inadmissible methods of operationOperational security of the system is only guaranteed if it is operated in accor-dance with the operating instructions . The limit values stated in the technical data must not be exceeded under any circumstances.General risk referenceAll components of the oil-air-lubrication device are lent according to the prevailing regulations of the construction of technical machines in re-gards to the operational safety and accident prevention. Independently of this, the use can lead to dangers fort the user respectively third per-sons or other technical facilities. The oil-air-lubrication device therefore may fulfil only in technically fault-free condition its intended use. This may only be carried out under compliance of the safety regulations and the attention of the operating manual.Therefore please observe regularly the unit and its assembly and check it for possible damages or leakages .PRELUB GP / 2013-103 Mode of operationDescriptionThe oil-air-lubrication device is based on the fact that an exact metered oil drop is transported by air into the lubrication line and a lubricating film coats the complete lubricating line. With this procedure the lube point is supplied with oil continu-ously.The oil supply is done in time intervals by the single line unit. The exact oil measurement into the air stream of the individual outlet is done by the measuring valve. The air stream can be adjusted via the adjusting throttles for every outlet.FunctionThe oil air lubrication device supplies lubricating oils according to the specification.As soon as the device control of the gear pump starts to operate it for a pump pulse, oil is supplied to the oil metering valves in the connected oil mixing distribu-tor. The integrated pressure limiting valve limits the line pressure to 30 bar.During this pressure build-up and the following pressure hold time lubricant is ap-plied onto the connected lube points via the installed oil metering valves.The metering oil reaches the non-return valve and flows into the mixing chamber.Then lubricant is supplied to the lube points by the connected lubrication line and via a regulated air stream.When switching off the pump, the pressure relief valve opens so that oil pressure is reduced to a residual pressure in the connected main line network.After the break time is processed a new lubrication cycle begins.If the air throttle is completely closed a new oil lubrication is carried out.Device versionThe oil air lubrication device can be designed with or without installed oil-air mixing distributor:∙ PRELUB GP 0:Without installed oil-air mixing distributor. In this case theoil air lubrication unit has one outlet for oil and one for air.You can connected external oil-air mixing distributors tothis outlets.∙ PRELUB GP 2: With installed oil-air mixing distributor, 2 lube point connec-tions.∙ PRELUB GP 4: With installed oil-air mixing distributor, 4 lube point connec-tionsGMN Operating and assembly manual 106 02 02 9PRELUB GP / 2013-10GMN Operating and assembly manual 106 02 02 10 Operation with reduced air inlet pressure The mentioned standard device versions are designed for an operation pressure of 6 bar. In special cases these devices can also be operated with a compressed air with lower pressure. The compressed air source must, in any case, offer a min. pressure of 4 bar .Prerequesite for the operation with reduced air inlet pres-sure is that the necessary lubricant pressure is definitelyreached according to the operating manual for the machinespindle!Further notes see chapter 7 …start-up“.General notes∙ The oil-air lubrication device sends an error signal in case of a malfunction (oil supply, compressed air supply). This must result in switching off the machine spindle in order to avoid damages.∙ The quantity of lubricating oil for the lube point must be calculated and applied according to the details of the spindle manufacturer.∙ When correcting the adjustment of the oil/air mixing distributor, the transporting air leaves the bearing point almost oil free.∙ Check all lubricating points within short intervals for a correct lubrication during the first operating hours.∙ If necessary correct the air consumption or pulsing of the oil-air lubrication device.4 Transport and storageUse suitable lifting devices for the transport. Do not throw or shock the device. The storage place shall be cool and dry to avoid corrosion of the individual parts. Transport the oil-air lubrication device only when it is empty.Observe the valid safety- and accident prevention regulations. Wear appropriate protection clothes. Keep distance to suspending loads.5 Device descriptionVersion GP 0Connecting blockFilter entityLevel switchMotor gear pumpPressure switch for oil 20 barPressure switch for air 4,5 barLubricant connection or air-and oil connection (number and type depend on device typeFilling socket for lubricating oilPressureconnection G1/4 ManometerOil reservoirOil drain screw Control unitHARTING plugFixing linkVersion GP 2 and GP 4Gear pumpThe gear pump is supplied with voltage in selectable time intervals and lubricating oil flows towards the oil-air mixing distributor. Oil-air-mixing distributorIn the oil air mixing distributor the supplied lubricating oil is metered and conducted to the continuous air flow to get transported to the lubrication outlets of the oil-air mixing distributor.The oil-air mixing distributor can be equipped with two (PRELUB GP 2) or four (PRELUB GP 4) lubrication outlets. Those are independently and individual adjust-able.The oil metering volume per lubrication outlet and the pump pulse depend on the installed oil-air mixing distributor a pprox. 10 mm³ or 30 mm³, compare the details with the type plate.Closing the air-core choke completely, a pure oil lubrication is done. Pay also attention to chapter 7 …adjustment of air supply“.If the pressure sensor for air of the oil-air-mixing distributor sends a malfunction, there is not enough air pressure.Oil-air mixing distri-butor(version 2 or 4 outlets)Filter entity Ventilation block with feedbackLevel switchMotor gear pumpPressure Switch for oil 20 barPressure Switch for air 4,5 barExternal oil-air mixing distributorThe external oil-air mixing distributor is used together with the device version PRELUB GP 0.The external oil-air mixing distributor is available with two or four outlets. They can be adjusted separate.The oil-metering volume per lubrication outlet and pulse is approx.. 10 mm³ or 30 mm³.Closing the air-core choke completely, a pure oil lubrication is done.Pay also attention to chapter 7 article …adjustment of airsupply“. Filling level switchThe filling level switch is for monitoring the oil level in the reservoir and it protects the oil-air-lubrication device and the lubricated machine from damages resulting from lack of lubrication oil. As soon as the switch contact sends a signal (pre-warning) lubrication oil should be refilled to ensure the lubrication procedure. After the switch contact sends a signal, up to 950 lubrication cycles can be carried out (adjustment via the control menu), until the oil-air-lubrication device signals a malfunction.Ventilation block (only for PRELUB GP 2 and PRELUB GP 4)The ventilation block serves for ventilation as described under chapter 8.1 “ventilation operation“.The ventilation block is not installed in the oil-air lubrication device PRELUB GP 0.Lubrication outletOil connectionAir connectionAir throttleOil reservoirThe oil reservoir has a total capacity of approx. 2,7 liter. In order to change the oil, use the oil drain screw. When the level switch sends a signal (prewarning) approx. 1,2 liter of lubrication oil must be refilled.Compressed air maintenance unitThe compressed air maintenance unit consists of the following components.∙Air filter, filter fineness 5 µm∙compressed air control valve∙ solenoid valve∙ manometerThe air filter cleans compressed air from dirt, pipe sinter, rust and condensed water. We recommend to filter the compressed air of the oil-air lubrication device with 25 to 50 µm to ensure a suitable stand time of the filter cartridge. Condensed water of the air filter is collected in the water separator. Drain it via the drain screw. For this purpose switch off voltage and compressed air.The operating air pressure is controlled at the compressed air control valve. The pressure is necessary for the operation of the oil-air lubrication device.The solenoid valve closes when the device is switched off (voltage interrupted) and if an error message is send. Hence it can be avoid that the lubrication lines are blown dry due to the available air flow.The operating air pressure can be set at the compressed air control valve of the manometer (device front). It has to have at least 4,5 bar as otherwise the air pressure switch of the oil-air mixing distributor sends a fault message.In certain cases the operating pressure may have a lower value (see chapter 6).Air filterFilter fineness 5µmAir supplyOperatingair lineSolenoidvalveCompressedair controlvalveWater trapLubricating oil filterThe lubricating oil filter filters the oil. If the filter is dirty, the oil pressure after the filter falls. The installed oil pressure switch sends a fault message. Exchange filter insert, see chapter 9 …maintenance“.Control unitWith the control, unit the system operation canbe monitored and controlled.It has a keyboard and a display. Regarding de-tails for remedy, please see item 8.2 “malfunc-tions”.Adjustment of the several parameters can bedone via the keyboards. With the control planyou can see how to get to the parameter whichshould be adjusted.The buttons “up” and “down” are for selecting themenu items as well as for enter the values in themenu.The buttons “left” and “right” are for the cursor’s movement. The button “se-lect/enter” confirms an entry. With the button “ESC” the menu is left.Parameter of the control unitThe following parameter can be adjusted at the control unit:Parameter Option State of delivery Language ChinesetraditionalChinese simplifiedGermanEnglishFrenchItalianJapaneseSpanishGermanLevel impuls counter 1 - 999 950Lubrication time in sec. 5 - 9 5Break time (hh.mm.ss) 00.00.03 – 09.59.59 00.03.00ImpulsVentilation operation1 - 99 1Lubrication timeVentilation operation insec.not adjustable 20Break timeVentilation operation insec.not adjustable 2Pre-lubrication impulse 0 - 99 10Lubrication timePre-lubrication operationin sec.5 - 9 5Break timePre-lubrication operationin sec.2 - 9 8Stand-by operation ON insec.0 - 59 30Stand –by operation OFFin sec.0 - 59 5Monitoring time stand-byoperation in hours0 - 99 4The individual parameters have to be coordinated with the lubricated ma-chine/machine spindle. In chapter 11.5 “control unit plan”, the pictures show how to get to the different parameter.Some parameter can only be changed when entering a password. The authorized access of GMN differs from the user authorization.In certain cases the parameter can be set for a specific machine /machine spindle. In this case the details regarding the deliverycondition of above mentioned table are not valid.6 Assembly manualThe following conditions have to be satisfied during the assembly of theoil-air-lubrication device, thus it can be assembled with other parts to acomplete machine without affect the safety and health of human:∙Set up the oil-air-lubrication device on both sides at the place where it has to be installed. Pay also attention to the mentioned data regarding the fastening bore in the dimensional drawing. (chapter 12.1).∙Use the already installed securing straps at the housing for the assembly.∙The installation location has to be free from vibrations and shocks.∙The oil-air-lubrication device must not be installed on movable machine parts. Pneumatic (Compressed air supply)∙The pressure in the compressed air system has to have min. 6 bar!The device can be operated also with reduced air inlet pressure. The switch point of the air pressure switch must be changed for this purpose. Notes for the operation with reduced air pressure and the setting of the switch point can be found in chapter 7 “start-up”. Remove the sealing cap and assemble a suitable hose fitting.∙The compressed air connection of the oil-air-lubrication device has an internal thread G ¼. Remove the sealing cap and assemble a proper hose fitting.∙Internal diameter of the connection hose: min. 8 mm∙Commercial compressed air lines can be used for the compressed air supply!∙The filter fineness of the installed compressed air maintenance unit in the oil-air lubrication device has 5 µ. The compressed air that is lead into the oil-air lubri-cation unit shall be dry and prefiltered with 25 to 50 µm to ensure a proper stand time of the filter cartridge.∙Other requirements regarding the compressed air quality (oil concentration etc.) can be found in the assembly and operating manual of the machine spindle or the lube point. The compressed air for the oil-air lubrication device must already there fulfil the requirements.∙Take care that the pipe lines are clean!∙Assemble the pipe lines professional and free from distortion!Lubrication line assembly (PRELUB GP 2 and PRELUB GP 4)The installed oil-air mixing distributor hast two and four outlets (depends on cus-tomer request) for polyamide pipe Ø6x1 mm or Ø4x0,85 mm, depends on meter-ing volume of oil-air mixing distributor.∙Remove the sealing cap from the lubrication line connection and assemble the polyamide pipe.∙Use only transparent polyamide pipe acc. to DIN 73378 (plastic pipes with tol-erated outside diameter, transparent plastic pipes enable a visual control of the oil transport)!∙The line length between oil-air mixing distributor and the lube point shall be between 0,5 m to 5 m. The minimum length is necessary that the lubrication oil that is fed into the air flow can build a constant oil flow. Lubrication lines with a length of over 5 m need a longer waiting time until a complete application with lubricating oil.∙In case the distance between the oil-air mixing distributor and the lubrication point is smaller than 0,5 m or larger than 3 m, GMN recommends to use coils (4 to 5 coils) near the lubrication point. The lubrication oil that is collected in the coil after the system is switched off, will immediately be available at the lube point (e.g. spindle bearing) at the reactivation.∙Observe that all pipe lines are clean.∙Assemble the pipe line professional and free from distortion!∙If not all lubrication line connections are necessary at the oil-air mixing distribu-tor the according lubricant outlets can be closed:- Close the air throttles of the outlets that need to be closed.- If necessary pull out lubrication lines from the outlet fittings.- Close lubricant outlets with a suitable sealing plug.Assembly of external oil-air mixing distributor (PRELUB GP 0)The device version PRELUB GP 2 and PRELUB GP 4 have the air ducts and the oil lines between lubrication pump and oil-air mixing distributor already assembled in the device cabinet.The oil-air mixing distributor for the version PRELUB GP 0 (also various) are in-stalled outside the device cabinet. The connections for the air and the oil lines to-wards the oil-air mixing distributor are on the left side of the device cabinet:G1/4∙ Compressed air: Thread∙Oil: Hydraulic fitting for pipe outside ø 6 mmLines between oil-air lubrication unit and external oil-air mixing distributor.∙Compressed air ductInternal diameter: min. 8 mm∙Oil pressure lineLine quality: High pressure line (pump pressure 30 bar).Line length: max. 30 m.∙We recommend to assemble the oil air mixing distributor in a way that they are higher than the compressed air- or oil pressure connection of the oil-air lubrica-tion unit. The last oil-air mixing distributor in the main line must be equipped with a ventilation unit and shall be installed at the highest point. This is for a bet-ter ventilation of the lubrication oil line. If the recommended assembly of the oil-air mixing distributor is not possible, the correct ventilation of the lubrication oil line must be ensured by more and/or longer pump cycls.Ventilation unit∙The order of more oil-air mixing distributors is done in a row. Never connect more than 8 lubrication outlets to one oil-air lubrication device. The oil-air mix-ing distributor with two and four lubrication outlets can be combined as re-quested.∙When connecting the lubrication line to the hydraulic fitting of the external oil-air mixing distributor, use the delivered sleeves to support the polyamide pipe.∙The installation position of the individual oil-air mixing distributor shall be ob-served as shown on the pictures.Correct Correct Correct Wrong∙Furthermore please observe the assembly notes regarding the lubrication lines or for closing non-used lubricant outlets regarding the versions PRELUB GP 2 and PRELUB GP 4 in above mentioned section “lubricant line assembly (PRE-LUB GP 2 und PRELUB GP 4)”.Current supplyThe electric connection should only be done by a professional electrician!The oil-air lubrication unit is connected at the 10 pole Harting plug at the device box.∙Connect the oil-air lubrication device professional according to theenclosed connection plan.∙Attention! The existing mains voltage has to match with the neces-sary supply voltage (see type plate)!7 Start-upFilling with lubricating oilFill up the lubricating oil reservoir with clean lubricating oil via the filling connection until the max. level is received! Receiving a signal by the level switch (Prewarn-ing), refill approx. 1.2 liter lubricating oil according to the specification.Do not overfill!∙ When selecting the lubricating oil also observe the operating manual of the lu-bricated machine / machine spindle.∙ The oil-air lubrication device is equipped with an oil fine filter. In order to enlarge the stand time of the installed filte cartridge we recommend to fill in cleaned lu-brication oil∙ Pay attention to the lubricating oil manufacturers safety data sheet!∙ The lubricating oil viscosity range changes with the operating temperature!∙ Check the oil level regularly during the first operating hours, and refill clean lu-bricant if necessary!If the parameter …prelubrication“ is set with 1 or higher, the oil-air lubrication unit always, starts after it is connected to voltage , witha prelubrication . Please also read therefore the paragraph inchapter 8.1 “pre-lubrication”.Starting the oil-air-lubrication device∙ Make sure that all supply lines are correctly connected.∙ Set the operating pressure at the compressed air maintenance unit.Standard device: 5 barAt reduced operating pressure: 3,5 bar min.∙ The oil-air lubrication device has no ON/OFF switch.∙ The oil-air-lubrication device operates in the pre-lubrication mode.。

与电机轴装配标准

与电机轴装配标准电机轴装配是机械制造中重要的工艺环节之一,它直接关系到电机的性能和使用寿命。

正确的电机轴装配能够保证电机的正常运行,提高其寿命和稳定性。

本文将介绍电机轴装配的标准要求和注意事项,以帮助读者更好地理解和掌握这一技术。

一、电机轴装配的标准要求1.装配间隙电机轴的装配间隙是指轴与轴孔之间的间隔,它主要取决于轴的直径和轴孔的尺寸。

根据国际标准,电机轴的装配间隙一般应控制在0.01~0.03mm之间。

过大或过小的装配间隙都会影响电机的运转和使用寿命,应注意合理控制。

2.轴的圆度和直线度电机轴的圆度和直线度是指轴的外圆和轴的轴线与其轴孔的圆心或轴孔中心线之间的偏差。

根据国际标准,电机轴的圆度应在0.005mm以内,直线度应在0.01mm以内。

圆度和直线度的控制对于轴与轴孔的配合非常重要,应严格依据标准要求进行检测和控制。

3.轴的硬度和表面质量电机轴的硬度和表面质量直接影响轴与轴孔的配合和传动的正常运行。

轴的硬度应符合国际标准要求,一般在45~55HRC之间。

轴的表面质量应平整,无明显的划痕和凹坑,要求符合国际标准的相关规定。

4.轴与轴承的配合电机轴与轴承之间的配合是装配过程中最关键的一环。

配合间隙应适当,既保证轴与轴承的传动性能,又满足电机轴的运转要求。

轴与轴承的配合方式有径向间隙和径向紧配两种,需根据不同的电机工况选择合适的配合方式。

二、电机轴装配的注意事项1.严密的清洁环境在进行电机轴装配之前,应确保装配环境洁净无尘,避免杂质进入轴孔和轴承中,影响装配质量。

清洁工作应严格按照相关标准进行,使用合适的洁净剂和工具。

2.轴孔和轴的润滑轴孔和轴的润滑是保证装配质量和轴承工作正常的重要环节。

在装配过程中,应选用适当的润滑剂进行润滑,并注意润滑剂的使用量,避免过多或过少。

3.装配力的控制装配力的控制是保证轴与轴孔配合质量的关键。

装配力过大容易导致装配间隙过小,轴与轴承配合不良;装配力过小则容易导致装配间隙过大,轴与轴承间存在松动。

电主轴轴承座加工工艺流程

电主轴轴承座加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!电主轴轴承座加工工艺流程一、准备工作阶段在进行电主轴轴承座加工之前,需要进行充分的准备工作。

电主轴详细参数及安装

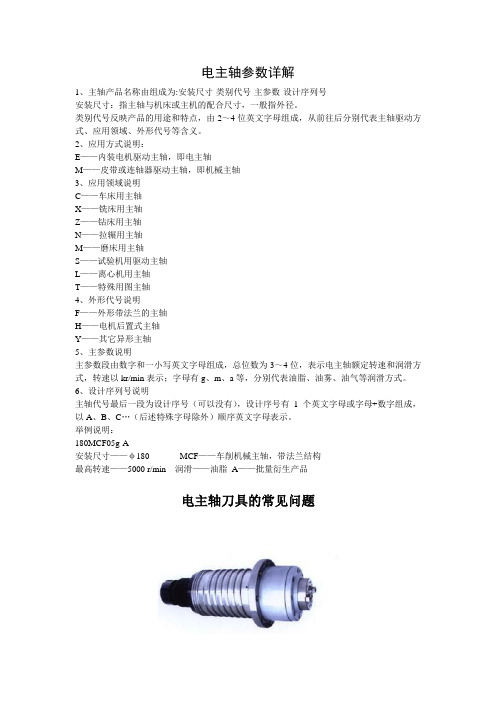

电主轴参数详解1、主轴产品名称由组成为:安装尺寸-类别代号-主参数-设计序列号安装尺寸:指主轴与机床或主机的配合尺寸,一般指外径。

类别代号反映产品的用途和特点,由2~4位英文字母组成,从前往后分别代表主轴驱动方式、应用领域、外形代号等含义。

2、应用方式说明:E——内装电机驱动主轴,即电主轴M——皮带或连轴器驱动主轴,即机械主轴3、应用领域说明C——车床用主轴X——铣床用主轴Z——钻床用主轴N——拉辗用主轴M——磨床用主轴S——试验机用驱动主轴L——离心机用主轴T——特殊用图主轴4、外形代号说明F——外形带法兰的主轴H——电机后置式主轴Y——其它异形主轴5、主参数说明主参数段由数字和一小写英文字母组成,总位数为3~4位,表示电主轴额定转速和润滑方式,转速以kr/min表示;字母有g、m、a等,分别代表油脂、油雾、油气等润滑方式。

6、设计序列号说明主轴代号最后一段为设计序号(可以没有),设计序号有1个英文字母或字母+数字组成,以A、B、C…(后述特殊字母除外)顺序英文字母表示。

举例说明:180MCF05g-A安装尺寸——φ180 MCF——车削机械主轴,带法兰结构最高转速——5000 r/min 润滑——油脂A——批量衍生产品电主轴刀具的常见问题1、刀具无法夹紧(1)碟形弹簧位移量太小,使主轴抓刀、夹紧装置无法到达正确位置,刀具无法夹紧。

通过调整碟形弹簧行程长度加以排除。

(2)弹簧夹头损坏,使主轴夹紧装置无法夹紧刀具。

通过更换新弹簧夹头加以排除(3)碟形弹簧失效,使主轴抓刀、夹紧装置无法运动到达正确位置,刀具无法夹紧。

通过更换新碟形弹簧加以排除。

(4)刀柄上拉钉过长,顶撞到主轴抓刀、夹紧装置,使其无法运动到达正确位置,刀具无法夹紧。

通过调整或更换拉钉,并正确安装加以排除。

2、刀具夹紧后不能松开(1)松刀液压缸压力和行程不够。

通过调整液压力和行程开关位置加以排除。

(2)碟形弹簧压合过紧,使主轴夹紧装置无法完全运动到达正确位置,刀具无法松开。

Makino牧野CNC加工中心电主轴拆装方法实例

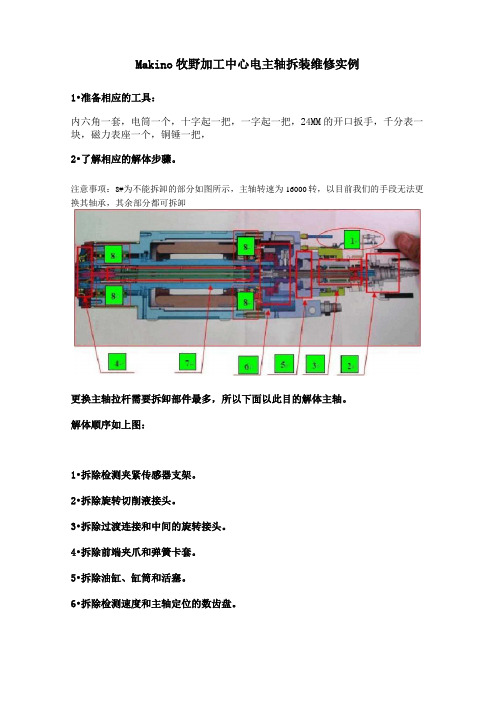

Makino牧野加工中心电主轴拆装维修实例1•准备相应的工具:内六角一套,电筒一个,十字起一把,一字起一把,24MM的开口扳手,千分表一块,磁力表座一个,铜锤一把,2•了解相应的解体步骤。

注意事项:8#为不能拆卸的部分如图所示,主轴转速为16000转,以目前我们的手段无法更换其轴承,其余部分都可拆卸更换主轴拉杆需要拆卸部件最多,所以下面以此目的解体主轴。

解体顺序如上图:1•拆除检测夹紧传感器支架。

2•拆除旋转切削液接头。

3•拆除过渡连接和中间的旋转接头。

4•拆除前端夹爪和弹簧卡套。

5•拆除油缸、缸筒和活塞。

6•拆除检测速度和主轴定位的数齿盘。

7•取出拉杆,更换前端拉杆接头。

8.为不可拆卸轴承详细介绍拆装步骤。

(07・3・11实例)1•首先记录下相应的管路接头记号。

如图2•将所有管路拆除后,将主轴放置在干净、空旷、光线良好的维修场所进行拆卸工作,并准备干净的防绣包装纸和无纺布铺设在旁边、备好干净料盒,用于零件的存放。

3•拆除旋转接头连接处和开关支架,并做好记号。

如图4•接着拆除过渡连接和旋转接头,12颗M6螺钉,小心检查并保护好陶瓷密封,检査旋转接头和轴承的完好状态。

轴承屮x X 0型圈屮5.拆除油缸螺钉,取出油缸缸筒,注意取出缸筒时尽量不要用起子或锤子敲击,如必须敲击时需要将磕碰伤用油石修磨平整,并检查O 型密封圈是否有损坏 6•取出活塞,如图位置连接较紧时,上下晃动取出,禁止使用硬物敲击,检查密封组件是否损伤。

7•取出活塞后,将油缸内壁擦拭干净,检査内壁是否又损伤,并将电机动力电缆压条拆开。

可以开始拆除如图四个M10螺钉。

8•拆除后,小心拉出法兰,注意电缆线和端面0型圈,拆除如图12个M4的螺钉,梳齿盘上有记号,无需重复做记号。

9.检査如图法兰是否有积油现象,用嗅觉判断是主轴油还是液压油,如是液压油需要检查0型圈是否有磨损,如是主轴油,需要检查主轴油道孔的密封圈是否完好,并检査传感器支架的紧固螺钉情况。

电主轴加工与装配工艺应用研究

随着高速 切削 和超 高速切 削技术 的发展 和 日益广 泛 的应

用, 各行各业对高速数控机床的需求 与 日俱增 。 高速数控机床设 计制造 中, 高速 主轴 最为关键 , 而我 国高速电主轴 的设计制造技

的 MH 2 - 5 1 2 — 5 — 1 2 0 0 ,传感器采用德 国 I N D R A MA T公司的 S H 2 — 5 1 2 - 5 — 2 N , 冷却机为上海哈伯 H WT - 2 R P S A。 其定子冷压在床头箱

中 图分 类号

引 言

T H1 6

文献 标 识 码

一

、

A1 2 ,主 轴 前 后 轴 承 分 别 为 N S K 7 0 2 4 C D B D MP 4 1 2 0 x l 8 0和

N S K 7 0 2 0 C D B D MP 5 1 0 0 x 1 5 0 , 测量环采用德国 I N D R A MA T公 司

2 . 电主 轴 工 艺 方 案

电机主轴单元 , 转子热装在主轴上 , 定子压装 于冷却壳 中直接装

到主轴箱内 , 通 电后直接带动 主轴运转 。 冷却介质通过定子外壳

上的螺旋形导管将高速运转产 生的热量几乎全部带走 。电主轴

结 构简单 紧凑 、 功率损耗小 、 转 动惯量小 , 可代替 以往 皮带或齿

电主轴加工与装配工 艺应 用 研 究

代立 国 代 丽芬

摘要 电主 轴工作原 理及 其功 能 , 以C H 6 1 4 5 A数 控 车 削加 工 中心所 采用 的电主轴 为例 , 阐述 电主轴装 配工 艺的 关键技 术 ,

分析 电主轴主要 装配工序 。

关键词

电主轴

轴承

转子

电主轴轴承的装配方法

电主轴轴承的装配方法1.专业装配的工装轴承间隙测量,调整工具(很正规专业那种).精密的标准平台,V型支撑,还有测量内外圆标高的仪器(全是瑞士产的), 还有一些手动工具.动平衡测量,试验台.最终的跑合试验台(自带润滑系统,动力系统的).要求太高了相关的图纸,啊啊,一套液压安装工具和一套感应加热工具.FAG和NSK都有商品供应.角接触球轴承一般是成对使用的,有面对面,背对背、同向三种装配的方法,主要是看设计者的思路了,不同的装配方法做预加负载的方法也是不同的。

作预加负载是使轴承的内圈与钢球、外圈之间产生一定的弹性变形,来适合你所需要的转速。

预加负载的大小不但影响精度,而且影响它的使用寿命。

比如背对背使用时,一般采取垫外圈或者磨内圈的方法来实现消除间隙,因为背对背使用时一般是用轴来限制轴承的位置,而外圈一般没有限制的。

2.轴承安装,不同的人有不同的安装方法:过度配合(0.04mm以内)--开水烫或煮;过盈(0.04mm以上)---油煮等。

1、检查配合要求是否与负载和转速要求相同。

2、测量配合是否超标。

3、根据测量计算决定加热方式。

保证轴承油隙。

温度不宜超过300--400度。

注意防风。

不宜用明火加热。

条件不许可非用明火时注意温度变化及温度的均匀性。

4、调整轴承的轴向间隙。

外圈加垫。

5、用塞尺实测轴承油隙。

对特大轴承的油隙最好在实际最大负载(偏载)下调整,要考虑现场温度对轴承的影响。

6、检查转动部份与不动部分是否干涉。

7、加油。

注意污染。

8、现场运行监测。

轴承加热温度记得好像应该是小于120度吧说得对~曾遇到过超过120C后轴承不能回复到原状,报废. 还有的轴承带润滑脂,也不能用热套.热塑模芯杆, 为了节约材料, 准备用局部镶嵌式联接(相配直径φ30,长度30,用热套方式), 不转递扭矩:请大家推荐过盈量是多少最合适, 热套零件会变形,二只零件热套后不再加工直接使用,行得通,热套工艺适合热塑模具,过盈量在:0---0.03以内。

电主轴装配实习报告

一、实习背景随着我国制造业的快速发展,精密加工技术日益受到重视。

电主轴作为精密加工设备的核心部件,其装配工艺对设备的性能和精度有着直接的影响。

为了更好地掌握电主轴的装配技术,提高自身的实践能力,我于20xx年xx月xx日至20xx年xx 月xx日在某精密机械有限公司进行了为期两周的电主轴装配实习。

二、实习目的1. 熟悉电主轴的结构和功能,了解其工作原理。

2. 掌握电主轴的装配工艺流程和操作规范。

3. 培养实际操作能力,提高自身的动手能力。

4. 学习团队合作精神,提高沟通协调能力。

三、实习内容1. 电主轴结构及功能电主轴是一种高精度、高速旋转的电机,主要由电机本体、主轴、轴承、冷却系统等组成。

其主要功能是实现高精度、高转速的旋转运动,以满足精密加工的需求。

2. 电主轴装配工艺流程(1)准备工作:检查电主轴及配件的完整性,清理工作台面,准备必要的工具和量具。

(2)装配主轴:将主轴装入电机本体,确保主轴与电机本体同心度。

(3)装配轴承:将轴承装入主轴,并调整其间隙,确保轴承转动灵活。

(4)装配冷却系统:将冷却系统安装在电机本体上,确保冷却系统与电机本体连接牢固。

(5)装配电机本体:将电机本体组装完毕,并进行整体调试。

(6)检验:对电主轴进行外观检查、性能测试和精度检验。

3. 实习过程(1)了解电主轴的结构和功能,学习电主轴的装配工艺流程。

(2)在师傅的指导下,进行电主轴的装配操作,掌握装配过程中的注意事项。

(3)与同事合作,完成电主轴的装配任务。

(4)对装配完成的电主轴进行检验,确保其性能和精度符合要求。

四、实习收获1. 熟悉了电主轴的结构和功能,了解了其工作原理。

2. 掌握了电主轴的装配工艺流程和操作规范,提高了自身的动手能力。

3. 学会了使用各种工具和量具,提高了自身的技能水平。

4. 培养了团队合作精神,提高了沟通协调能力。

5. 对精密加工技术有了更深入的了解,为今后的工作打下了坚实的基础。

五、实习体会1. 实践是检验真理的唯一标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

16电主轴组装流程和工艺

一、定子组装;1.定子组装时,先把后轴承座与定子用8个M3X25的内六方固定,固定是注意定子的线,不要挤压或划伤。

2.在定子上装上密封圈,密封圈是定子自己带的,涂上重黄油。

3.再装入主轴箱之前,先打磨主轴箱内部,防止划伤密封圈,清理干净后涂上重黄油。

再将定子缓慢放入主轴箱里面,不要划伤。

4.后轴承座与主轴箱用4个M6X25的内六方连接。

5.再装的过程中,如果有点紧,可以把定子与后轴承座之间的螺钉松一点。

就可以顺利装进去。

6.在主轴箱上部装上压力表和气阀,通上气,看看是否漏气。

二、转子组装:1.将轴心、转子定位套清理干净后,用酒精擦拭干净。

2.将转子里外擦拭干净。

3.在轴心、转子定位套、转子上涂上680胶(圆柱形部件固持胶LOCTITE680),将转子装入轴心上,转动几下,使胶粘合均匀。

4.将转子定位套装入轴心上,同上,转动。

使胶粘合均匀。

5.用2个M3X6的圆柱顶丝堵上注口。

6.擦拭多余的胶,是转子表面干净。

放置12小时。

三、整体装配:1.轴承7009、7007配对,清洗,晾干,注油脂,旋转使油脂均匀。

2.测量前轴承座的深度,看看轴承,前压盖和轴承之间的间隙。

间隙值在0.15-0.2之间最好。

3.前压盖上的密封圈是S75.前轴承座的密封圈是G105.涂上重黄油。

4.将轴承7009CTYNDBLP4装入前轴承座,装上前压盖,前压盖用4个M6X8内六方固定.5.将装好的转子装入前轴承座内,一起放入主轴箱。

前轴承座与主轴箱用6个

M6X20的内六方固定。

6.在前轴承压盖上装上两个叠型密封圈FK6-ASD-65。

将前轴承压盖上紧在轴心上。

用72N.m的力度锁紧。

7.将后端的后轴承座螺钉和定子的螺钉松开,装上轴承7007CTYNDBLP4。

使轴承在后轴承座内顺畅。

8.将磁感应环装在感应环安装坐上,用4个M4X12内六方固定,然后将感应环安装座和磁感应环一起装入后端,和轴承贴紧。

9.在刹车盘装上1个M4X12的圆柱头顶丝。

然后将刹车盘装在后端,贴紧感应环安装座。

顶丝对准轴心上的键槽。

上紧顶丝后松半圈。

使刹车盘能前后顺畅移动。

但不能左右转动。

10.用M35X1.5的锁紧螺母锁紧后端,锁紧力度为57N.m。

然后上紧刹车盘顶丝。

11.用千分表校正主轴前端外圆和内孔的精度,可以从后轴承座校正。

精度在0.002以内就合格,然后锁紧后轴承座的螺钉和定子的螺钉。

12.装上前盖,前盖用4个M4X12 的内六方螺钉固定。

四、主轴跑和:1.先是机械跑和,用皮带带动主轴转动,500正反转,各10分钟,1000正反转各10分钟,2000正反转各10分钟。

3000正传30分钟。

2.取下皮带,通电跑和3000转30分钟,作动平衡,做到G0.4级。

3.做完动平衡后,继续跑和。

需要水冷,4000、5000、6000、7000、8000、9000、10000转各跑合30分钟。

4.记录温升和噪音。

五、后期装配:1.后盖用3个M8X55内六方固定,装之前先把线从后盖的穿线孔抽出来,再装后盖。

2.爪母体和爪母体盖用4个M4X6的内六方固定,装的时候注意卡爪能否顺利摆动。

有死点或者卡死,调

整爪母体盖,是卡爪顺畅摆动。

3.在前推滑套上装上两个滑套导向销,要用螺纹胶,导向销要和爪母体上的键槽配合顺畅。

4.在前推滑套上装上6911ZZ轴承,用压盖螺母上紧,可以利用爪母体上的卡爪缺口上紧压盖螺母。

然后用两个M4X6的顶丝轻轻上紧。

5.将装好轴承的前推滑套轻轻放入爪母体,滑套的销子与爪母体键槽能顺畅配合将推杆放入轴心内部,缺口和轴心的缺口对齐,把卡爪轻放在轴心的缺口里,轴心的两个缺口要180度平放,这样卡爪才不容易掉下去。

6.将装好滑套的爪母体轻轻放入轴心上,爪母体的缺口和轴心上的卡爪对齐,轻轻推进去就可以了。

如果卡爪容易掉,可以在装爪母体之前,在卡爪上涂上黄油。

7.拧上后端锁紧螺母M33X1.5,先不要带紧。

等最后调整夹紧时在上紧。

8.在拨叉上装好开口销钉,用两个M6X16圆柱头顶丝加螺母。

将拨叉装入主轴后端,插入销子。

9.销子的缺口朝外,后盖上一个M6的螺纹孔,上紧M6X10顶丝,使顶丝正好顶在销子的缺口上。

10.在主轴箱上装好气缸支撑块,用两个M8X35的内六方固定,支持块上有个销子孔,销子孔朝拨叉方向。

11.将气缸连接好,装上两个PL801。

12.气缸装在气缸支撑块上,插好销子,来回拉动拨叉,看看气缸位置是否合适,不合适适当调节一下,然后上紧气缸支撑块上的螺钉。

13.主轴箱上装上两个PL1001,准备水冷水管的接入。

14.在主轴前端装上夹头定位套,里面放入夹头压簧,在轴心前端装上导向销,使定位套键槽能顺利滑动,再装上夹头,拧上前螺母。

用38的呆口扳手和工装拧紧前螺母。

15.来回拉动拨叉,用后面的锁紧螺母M33X1.5来调整夹紧力度,调整好了以后,上紧锁紧

螺母上的顶丝。

16.在主轴后盖上装好调整孔盖板,用两个M5X10内六方固定,装上孔盖板橡胶垫和孔盖板。

用四个M4X10 的内六方固定。

17.主轴前端装上主轴漏水孔护罩。

用两个M4X10的内六方固定。