高炉喷吹兰炭末工业试验论文

高炉喷吹兰炭末工业试验研究

高炉喷吹兰炭末工业试验研究作者:赵巧玲等来源:《中小企业管理与科技·上旬刊》 2014年第11期赵巧玲张海龙(陕西钢铁集团有限公司)摘要为降低生铁成本,陕钢集团在1800m3 高炉开展了高炉喷吹兰炭末工业试验研究,结果表明兰炭末配比在20%时,高炉稳定顺行,综合燃料上升4.54kg/t,焦比降低2.19kg/t,煤比上升6.73kg/t,但燃料价格下降4.51 元/t,降低了生产成本,表明陕钢集团采用兰炭末作为高炉喷吹燃料是可行的。

关键词高炉喷吹兰炭末工业试验生铁成本受国内经济增长放缓和钢铁产能的影响,钢材价格持续低位运行,而铁矿石、煤炭等原燃材料价格下跌滞后且幅度较小,导致生铁成本高,企业经营困难。

炼铁过程中燃料的成本对生铁的成本有很大的影响,因此,用性价比较高的燃料替代价格昂贵的煤粉是降低生铁成本的有效措施之一。

兰炭是以侏罗纪不粘煤和弱粘煤为原料,采用中低温干馏工艺生产的一种高固定碳含量的固体物质[1],是近几年发展起来的一种新型优质燃料,具有固定碳高、化学活性高、比电阻高,铝低、硫低、磷低等特点,价格比煤粉低200 多元。

若兰炭末能作高炉喷吹燃料,对降低生铁成本,帮助企业降本增效有十分重要的意义。

因此,陕钢集团于2013 年11 月-12 月开展了高炉喷吹兰炭末工业试验。

一阶段配比为烟煤:无烟煤:兰炭末=7:2:1,二阶段配比为烟煤:无烟煤:兰炭末=6:2:2。

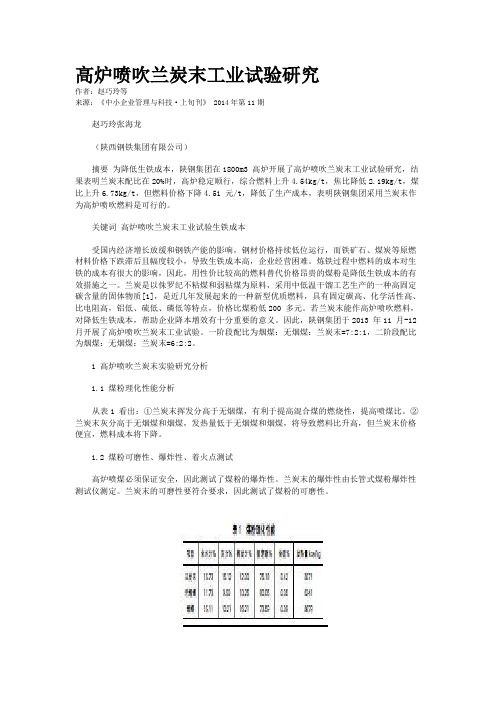

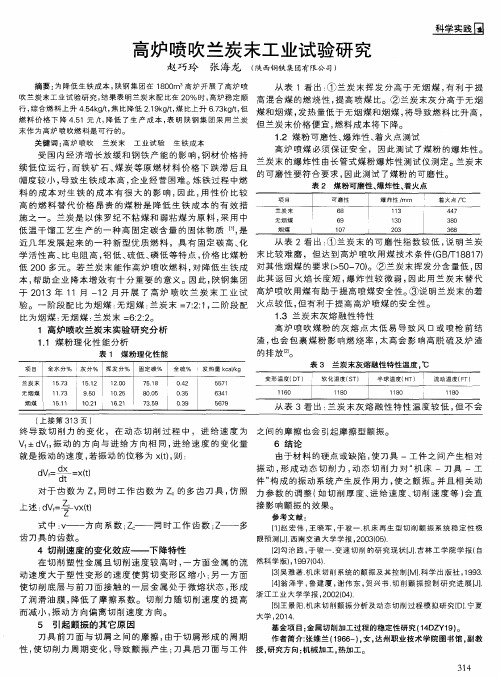

1 高炉喷吹兰炭末实验研究分析1.1 煤粉理化性能分析从表1 看出:①兰炭末挥发分高于无烟煤,有利于提高混合煤的燃烧性,提高喷煤比。

②兰炭末灰分高于无烟煤和烟煤,发热量低于无烟煤和烟煤,将导致燃料比升高,但兰炭末价格便宜,燃料成本将下降。

1.2 煤粉可磨性、爆炸性、着火点测试高炉喷煤必须保证安全,因此测试了煤粉的爆炸性。

兰炭末的爆炸性由长管式煤粉爆炸性测试仪测定。

兰炭末的可磨性要符合要求,因此测试了煤粉的可磨性。

从表2 看出:①兰炭末的可磨性指数较低,说明兰炭末比较难磨,但达到高炉喷吹用煤技术条件(GB/T18817)对其他烟煤的要求(>50-70)。

兰炭作为酒钢高炉喷吹用煤的可行性分析

的总生产规模约 50 多万 t 00 ,生产主要集 中在陕

也主要在 中西部 地 区,如西北 、西南 、中原 等 地 ,而东部地区则 由于运输费用 比较高 , 使用 的 企业还相对较少 ,只有湖北丹江电化集团、浙江 巨能 电化 集 团等少数 企业 。而使用 兰 炭作 为高 炉

大部分挥发分后的半焦产品, 又称半焦炭。因该 北 ,内蒙、宁夏、新疆等地 区。兰炭 的应用市场

兰 炭产业 自身 具 有节 能减 排 、循 环 经 济等 特 点 , 充满 竞争 力 ,同时行业 技术创 新 能力较 强 ,块 煤 生产 兰炭 技术 的大型化 及循 环产业 链完 善 ,粉 煤 生产 兰 炭技术 的攻 关 、兰炭 沫生 产型焦 增值技 术 无爆 炸性 、置换 比较高 的优 点 ,但 反应 性差 ,影 响 喷煤 比的提 高 。高 挥 发分 烟 煤 具有 反应 性 高 、 燃烧 性好 的 优点 ,但 因挥发 分 高 ,爆 炸 性 很 强 , 不 宜单 独 喷吹 ,而且其 置换 比比较 低 。贫煤 和贫 瘦煤 反应 性 比无 烟煤好 ,有 微弱爆 炸 性 ,但 与 高 挥 发分烟 煤相 比爆 炸性 要小 得多 ,而 且置换 比也

wi o l n et n t c a jci h i o

Ja n Hu B n h n Gu n l n ioYa g is e g i Yo gi g a

( o eeo ea ug n nr ) C U g f t lr a dE eg M l y y

A s a t T ruhte o ai no m —ck n IC lsfraei et nca ̄ n ut ・ b t c hog mpro f e i o eadJS O batunc j i l id sya r hc s s n co o r nls dcm utnpoet s a ese S Oue i i g e i o e 8 h l tune - a i a o b s o rpre rb nJ C ss n a m —ck eba  ̄raei ys n i i ct e I X jn s at s n

高炉喷吹高挥发份煤的研究

高炉喷吹高挥发份“神华煤”的研究胡军等1前言高炉炼铁采用喷煤技术能降低高炉焦比,降低生铁成本,提高产品的竞争力。

同时,由于高炉消耗的焦炭量降低可以减少炼焦生对环境的污染,因此,各钢铁公司都在致力于提高煤粉的制备能力,改善高炉原料及冶炼条件,提高喷煤量。

目前,喷吹煤粉的工艺有2种粉煤喷吹,煤粒喷吹,煤的粒径一般磨到小于74km(pm),占80%;粒煤喷吹,煤的粒径上限为3.175mm,小于74pm(-200目)的部分为无烟煤,煤需要细磨,磨煤设备投资高,出率低,磨煤成本相对较高。

近来年,受高炉喷煤量提高,适宜高炉喷吹用无烟煤资源减少,无烟煤灰份逐渐增高和煤质下降的因素制约,将变质程度较低,挥发份高,资源丰富的烟煤用于高炉喷吹,有益于合理地利用煤炭资源。

为此,文本探索高挥发分的“神华煤”在放宽粒径条件下其燃烧性及爆炸性的变化。

同时也考察了几种煤配合使用的效果。

研究结果可以为企业利用现有设备提高制粉能力,以及扩大喷吹煤种的选择范围提供依据。

2“神华煤”作为高炉喷吹用煤的性能研究2.1爆炸性高炉喷煤,通常将煤磨到<0.074mm,而且这部分煤粉要占80%以上,才能提高煤的燃烧率。

然而,磨细后的煤粉具有较大的比表面积,容易发生爆炸,影响安全,因此高炉喷吹十分关心煤的爆炸性。

煤的爆炸性与挥发公的高低成正比例关系,煤的挥发份高则爆炸性与挥发份的高低成正比例关系,煤的挥发份高则爆炸性高,反之则低。

通常认为高炉喷吹用煤的挥发份<10%是安全的即喷吹无烟煤是安全的。

为此,要扩大喷吹煤种的选择范围,选择高挥发份煤作为高炉喷吹用煤,首先要考虑喷吹用煤的安全性。

实验对所选煤样做了爆炸性研究。

2.1.1高挥发份烟煤单位使用时的爆炸性试验选用3个矿和高挥发份“神华煤”为研究对象。

它们都是挥发份在25%---35%之间的高挥发份烟煤,灰份均小于10%,最小的只有3.94%,硫含量在0.10%---0.40%之间,是低灰,低硫,低有害元素的不粘结煤种。

高炉富氧喷煤现状及提高煤比的措施(论文)

高炉富氧喷煤现状及提高煤比的措施(论文)高炉富氧喷煤现状及提高煤比的措施张维彬丛胜刚摘要:对我国高炉富氧喷煤现状进行了总结与评价,分析了存在的问题,并提出了改进意见。

分析认为,随着原燃料条件改善,我国高炉喷煤水平不断提高,并有进一步提升的空间,但幅度有限。

若要大幅度提高喷煤水平,必须采取狠抓原燃料质量、改善高炉透气性、优化高炉操作制度、提高风温、加强炉前管理等措施。

关键词:高炉喷煤煤比1、引言高炉喷煤是从高炉风口想炉内直接喷吹磨细了的无烟煤粉或煤粉或这两者的混合煤粉,以替代焦炭起提供热量和还原剂的作用,从而降低焦比,降低生铁成本,它是现代高炉冶炼的一项重大技术革命[1]。

高炉喷煤代替了较昂贵的焦炭,可以改善高炉的行程,取得了较好的经济社会效益。

但由于能源政策问题,高炉喷煤技术没有的得到更大的发展。

上世纪70年代膜,发生第二次石油危机,高炉世界性地停止喷油。

为了避免全焦操作,高炉又开始大量喷煤,尤其是西欧、日本发展很快,高炉大量喷吹煤粉已成为明显趋势[2]。

我国从1964年开始喷煤,是世界上使用喷煤技术较早的国家之一。

最早起步的企业是鞍钢、首钢。

鞍钢于1966年建成第一座煤粉车间,5座高炉同时开始喷吹无烟煤。

首钢于1966年1月3座高炉都实现了喷吹煤粉。

继鞍钢、首钢成功之后,武钢、太钢、本钢等企业都开始喷煤工业生产。

上世纪90年代以来,我国高炉喷煤技术取得了迅速发展。

到了本世纪初期,高炉喷煤技术的发展势头更加高涨。

2、我国高炉富氧喷煤现状2、1 喷吹用煤我国高炉在上世纪90年代结束了单一喷吹无烟煤的历史。

目前我国大多数采用无烟煤和烟煤混喷。

无烟煤和烟煤的配比根据各企业不同的生产情况自行确定。

2、2 煤比水平近年来,随着矿山系统提铁降硅的成功和铁前系统大规模技术改造,我国部分钢铁企业结束了使用热烧结矿的历史,高炉各项技术经济指标均有不同程度的提高。

表1[3][4][5][6]是我国部分高炉近年来的主要经济技术指标,从中可以看出我国高炉的煤比水平。

高炉喷吹煤燃烧性能的实验研究

摘 要 :介 绍 了利用 差热分 析天平 ,采 用程序 升 温法对 高 炉喷 吹煤 在不 同升温速 率和 空气

流量 下 的燃 烧性 能进 行 的实验 ,分 析 了升温 速 率和 空 气 流量 对 失 重率 和燃 烧 特征 温度 的 影响。

实验 结果表 明I失重率 随升 温速 率 的增大 而 降低 ,随空 气流量 的增 大 而升 高。 燃烧 特征 温 度 随 着 升温速 率的增 大而升高 ,随着空 气流量 的增大 而 降低 。

燃 烧特性 进行 了研 究 ,确定 钢 厂的三个 喷 吹煤 的 燃 烧特性 、燃烧 特征温 度 ,为实 际生 产 提供 理论

实验之 前称取 一定 量样 品 平铺 在 A : , 埚 1 坩 O 底 部 ,将坩 埚置 放 在 T 支架 上 ,密 闭于 加热 炉 G

中 ,并预先进 行基 线漂移 ,确保 仪器 处 于最佳 状 态 。实验 中 ,采用 氮气作 为保 护气 体 ,压缩 空气 作为 反应气 体 。实验 1 :设 定 空气 流 量 为 6mL 0 /

4 8

煤 炭加 工与 综合利 用

20 0 8年 第 6期

6 m / i ,进行 高炉 喷 吹煤 粉 的静 态燃 烧 实 验 , 0 L mn

得到三 个 喷 吹煤 的 失 重 率 随空 气 流量 变 化 的情

况 ,结 果如 图 4— 6所 示 。

碍

14 jj 壬

碍 1} j{ 田 壬 K

利于提高其利用率 ,从而提高煤焦置换 比。 有研究 报道 ,科 技 人 员 曾研究 了不 同升

温速率对 动力煤 、生物 与煤 的混 合物 、水 煤 浆 的 燃 烧特征 温度 的影响 ,但 并 未见 针对 高 炉喷 吹煤 燃 烧特征 温度 的实验研 究 。本 文 采用 程序 升 温法 在 WC 2 T一 C型微 机差 热 天 平上 对 高 炉 喷 吹煤 粉

炼铁高炉喷吹燃料对渗透的影响

炼铁高炉喷吹燃料 对渗透的实验研究

实验方法:采用对比实验法, 比较不同喷吹燃料对渗透的影 响

实验材料:炼铁高炉喷吹燃 料、渗透材料、实验设备等

数据处理:使用SPSS软件进 行数据统计和分析

实验结果:分析实验数据,得 出结论,探讨喷吹燃料对渗透

的影响规律

实验目的:研究炼铁高炉喷吹燃料对渗透的影响 实验方法:采用不同的喷吹燃料,观察渗透情况 实验结果:不同喷吹燃料对渗透的影响不同 分析与讨论:分析实验结果,讨论喷吹燃料对渗透的影响因素和机制

炼铁高炉喷吹燃料 对渗透的影响机制

燃料成分:主 要包括碳、氢、 氧、氮等元素

碳含量:碳含 量越高,渗透

性越好

氢含量:氢含 量越高,渗透

性越好

氧含量:氧含 量越高,渗透

性越差

氮含量:氮含 量越高,渗透

性越差

燃料粒度:粒 度越小,渗透

性越好

燃料喷吹量减少,渗透率降 低

燃料喷吹量增加,渗透率提 高

燃料喷吹量与渗透率之间的 关系是非线性的

弃物的产生

展望未来:探 索新的炼铁技 术,实现炼铁 行业的可持续

发展

炼铁高炉喷吹燃料 的未来研究方向

研发新型燃料,提高燃烧效率和热值 研究新型燃料对高炉渗透的影响,优化喷吹工艺 探索新型燃料在炼铁高炉中的应用,提高生产效率和环保性能 研究新型燃料对高炉寿命的影响,延长高炉使用寿命

提高喷吹效率:优化喷吹系统设计,提高燃料与氧气的混合效果 降低能耗:研究新型喷吹燃料,降低能源消耗,提高能源利用效率 环保技术:研究废气处理技术,减少废气排放,保护环境 智能化技术:研究智能喷吹系统,实现喷吹过程的自动化和智能化控制

燃料喷吹量对渗透率的影响受 到其他因素的影响,如炉温、

高炉喷吹兰炭试验

现代冶金Modern Metallurgy第47卷第2期2019年4月Vol. 47 No. 2Apr. 2019高炉喷吹兰炭试验陈长卫,杨道彬(南京南钢产业发展有限公司第二炼铁厂,江苏南京210035)摘要:介绍了高炉喷吹兰炭试验,配入兰炭的比例为10%-15%,试验过程安全稳定,高炉顺行,在兰炭比例15%状态下,高炉消耗略有增加,制粉能力小幅降低#高炉喷吹兰炭是可行的,安全的#关键词:高炉;喷吹;兰炭中图分类号:TF321.6; TF538. 6引言为响应政府控制用煤总量的要求,南京南钢产 业发展有限公司(以下简称“南钢”)炼铁事业部积极寻求新的高炉用燃料资源,通过考察学习,认为可以用兰炭替代部分喷吹白煤,以此来降低高炉用煤总量。

兰炭是以高挥发分的弱粘结性或不粘结性煤为原料,经中、低温干馏炭化除去煤中焦油物质和大部分挥发分后的变焦产品;兰炭外形为块状,呈浅黑色;因为该材料在燃烧时火焰呈蓝色,因此被称作“兰炭”。

它的特性可以简单归纳为“三高四低”,“三高”是指其固定碳含量、比电阻和化学活性较高,“四 低”是指其灰分、硫、磷和铝含量较低。

兰炭整体的可磨性指数不高,但都能够满足高 炉喷吹用煤粉的指标;兰炭的着火点高于大部分煤的着火点,兰炭用于高炉喷吹比较安全,其有助于提高喷吹的安全性;兰炭有微弱的爆炸性,但兰炭用于高炉喷吹不会影响喷吹的安全性。

为了掌握兰炭喷吹的实际使用效果,以及对高炉炉况的影响,南钢第二炼铁厂于2018年2月23日-3月6日分两个阶段进行了高炉喷吹兰炭试验。

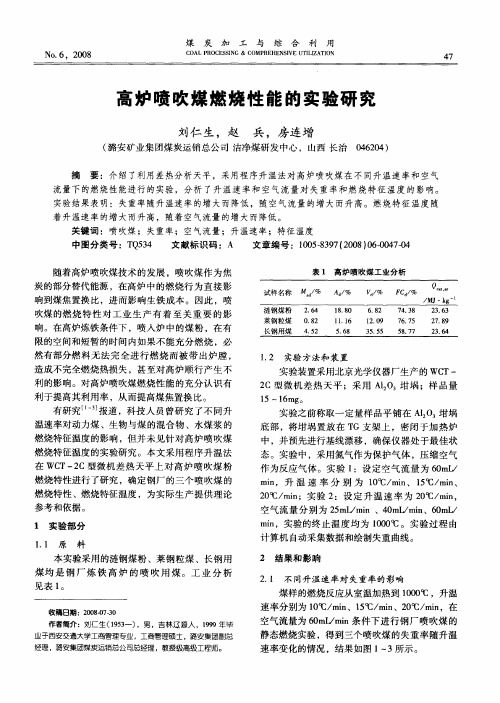

1兰炭质量指标1.1成分及性能指标如表1所示,兰炭灰分、挥发分与白煤相当,为10%-12%,可磨性指数为57%-65%,正常。

水分15%-19%,较高,固定碳7& 72%比白煤(80. 6 %)低,收到基低位发热量5500 kcal 比白煤 (6800 kcal )低。

表1兰炭成分及性能指标取样日期物料小类水分/%挥发分/%灰分/%全硫/%固定碳/ %收到基低位 发热量/kcal可磨性指数/%2018-2-15高炉用兰炭19.110.2812.140.578.835507592018-2-15高炉用兰炭179.8612.80.678.615663592018-2-16高炉用兰炭15.210.312.160.5278.795785572018-2-16高炉用兰炭15.210.312.160.5278.795785572018-2-22高炉用兰炭179.8612.80.678.615663652018-3-2高炉用兰炭16.18.9810.930.3680.23576162收稿日期:2018-08-01作者简介:陈长卫(1981-),男,工程师。

长钢高炉喷吹除尘灰攻关实践

长钢高炉喷吹除尘灰攻关实践要鉴于长钢公司2010年提出的铁前降成本的战略部署,结合目前高炉除尘灰中铁碳量较高的现状,炼铁厂提出喷吹除尘灰降低吨铁成本的攻关。

本文首先从理论方面对喷吹除尘灰的可行性进行了阐述,同时对喷吹除尘灰后可能对高炉生产造成的不利影响进行了简单分析,为实际生产操作提供理论参考,并在新区9高炉上进行工业试验。

结果表明,在目前生产状况下,9号高炉喷吹除尘是可行的,同时喷吹除尘灰还促进了煤粉利用率的提高,降低了焦比和金属料单耗,从而降低了吨铁成本。

关键词除尘灰喷吹煤粉利用率焦比金属料单耗1 前言高炉炉尘灰是高炉冶炼过程中产生的副产品之一,是随高速上升的煤气流带离高炉的细粒炉料,含有铁和碳等多种元素的自由态和结合态以及复合物, 是一种质量轻、颗粒微小且含有多种有害有毒的物质,是钢铁企业主要固体排放物之一[1]。

2010年炼铁厂响应公司铁前降成本的战略部署,积极开展降低吨铁燃料成本的工作。

鉴于我厂目前在煤比190kg/t下除尘灰含铁含碳较高的现状,炼铁厂提出进行高炉喷吹除尘灰的攻关实践。

2 喷吹除尘灰的可行性分析在大喷煤比的高炉生产中,炉尘中未消耗煤粉的含量增加,这种炉尘所具有的价值较高,同时除尘灰中含有铁元素,所以喷入除尘灰后将使得冶炼每吨铁所需的矿石减少。

而除尘灰的细粉特性,在以不增加喷吹设备而利用现有喷煤系统的前提下,将其作为含铁原料和含碳燃料从风口喷入高炉,无疑是除尘灰处理的最佳途径[3],同时可以提高经济效益和降低焦比[2]。

3 喷吹除尘灰可能造成的不利影响及改善措施3.1铁水S含量变化除尘灰显酸性,因此在喷吹除尘灰后炉渣碱度会下降,从而使铁中的硫含量增加,所以高炉操作中配料结构也要相应地调整,适当提高烧结矿的比例以达到要求的入炉碱度,保证生铁含S 在合格范围内。

3.2理论燃烧温度的变化除尘灰在风口区发生的灰分成渣的耗热,对理论燃烧温度有一定影响,但是文献[4]表明在目前理论温度2000~2200℃的前提下这部分影响不大。

高炉喷吹用煤的配煤及使用兰炭的试验_杜刚_杨双平

r/min后,将研磨好的煤粉用 200 目筛子进

行筛分,然后对 200 目筛上煤粉称重,再

用 50g减去称重值得到筛下值,最后用式

(1)计算煤的可磨性指数[7]:

KHG=13+6.93×W

(1)

式中:KHG—哈氏可磨性指数;

W—50g 减去 200 目筛上试样的质

量。

1.4 爆炸性的测定 本试验采用的设备是北京科技大学长

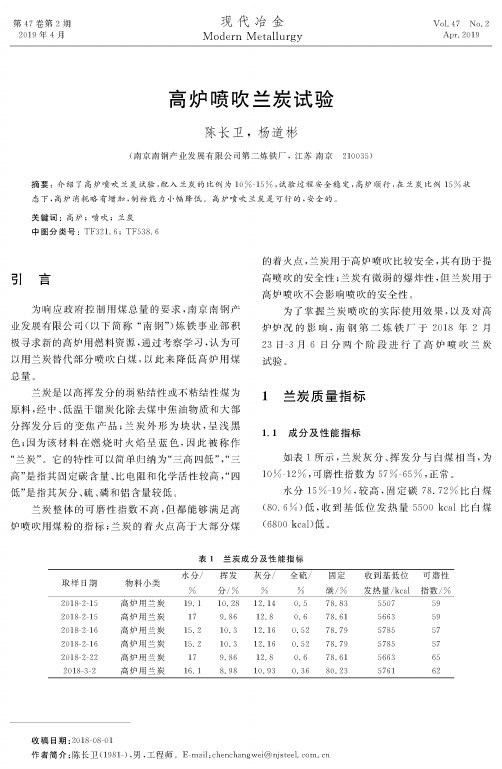

表 4 试样的可磨性指数

Table 4 Hardgrove grindability index of samples

水分/%

灰分/%

15.22

9.78

17.61

10.71

15.30

8.70

哈氏可磨性指数 69 78 65

可磨性

80 70 60 50 40 30 20 10

0 单一样

混合样 试样

加权值

无烟煤 烟煤 兰炭

图 2 配煤对可磨性的影响

Fig 2 Influence of the coal blending on grandibility of coal

2.2 原料的爆炸性 煤粉爆炸性的强弱与煤粉的煤质性能有

烟煤因挥发分比较低,其返回火焰长度较 小,可见爆炸性小于烟煤。兰炭因挥发分

关,主要有挥发分、表面积大、灰分含量高的 煤粉爆炸性越强,反之爆炸性减弱[10]。表 5 列出了各试样的返回火焰长度。由表 5 可以看出,在煤中,烟煤因其挥发分含量

120mm,可见兰炭有微弱的爆炸性。 配煤对煤爆炸性的影响如图 3 所示。

由图 3 可以看出,混合试样的爆炸性比其 中任一组份的爆炸性都小,可见配煤后煤

1.3 可磨性的测定

该试验采用哈德格罗夫法(简称哈氏

浅论高炉喷吹煤评价指标

浅论高炉喷吹煤评价指标(2009-05-31 11:26:00)高炉喷吹用煤的煤质对高炉冶炼过程及技术经济指标有重要影响。

在喷吹高挥发分、强爆炸性烟煤技术飞速发展的今天,选择煤源广阔、价格合理、喷吹性能优良的喷吹煤进行高炉混合喷吹,保证高炉生产技术指标,提高经济效益,是钢铁企业必须面临并予以解决的问题。

1.评价指标1.1灰分%灰分是有害成分。

喷入高炉的煤粉的灰分转变成炉渣,不仅增加石灰石的消耗,又增加吨煤渣量,使焦比升高。

喷吹煤的灰分越低越好。

喷吹煤灰分应比所用焦炭灰分低2%,即钢厂的焦炭灰分为13%,则喷吹煤的灰分应不高于11%。

1.2硫分%硫分也是一种极为有害的物质。

喷吹煤粉中硫影响生铁和钢的质量(钢铁中含硫大于0.07%,就会使之产生热脆性而无法使用)。

为脱去钢铁中硫,就须在高炉和炼钢炉中多加石灰石,致使成本升高,生产能力下降。

硫分越低越好。

喷吹煤硫分应比所用焦炭硫分低0.2%,即钢厂焦炭硫分为0.8%,喷吹煤硫分应不高于0.6%。

1.3发热量固定碳含量越高,挥发分含量越低,在风口前燃烧时放出的热量越多。

喷入高炉的煤粉是以其放出的热量和形成的还原剂CO、H2等来代替焦炭在高炉内提供热源和还原剂。

发热量越高越好。

在高炉内放出的热量越多,置换比越高。

1.4可磨性它反映煤的耐磨特性。

可磨指数越大,越易粉碎,磨煤机出力越大,电耗越小,粉煤加工成本越低。

但可磨指数大于90时,在磨机内会有粘结现象。

实践证明,喷吹煤可磨指数为70-90时为最佳。

1.5反应性煤对CO2的反应性即将CO2还原成CO的能力。

它是反映煤气化、燃烧的一个重要指标。

反应性的强弱直接影响炉子的耗煤量、耗氧量及煤气中的有效成分等。

高炉喷吹反应性强的煤,不仅可提高煤粉燃烧率,扩大喷吹量,而且风口区未燃烧的煤粉在高炉的其它部位参加了与CO2的气化反应,减少焦炭的气化反应,对焦炭强度起到保护作用。

1.6燃烧性煤的燃烧性好,即其着火点低,反应性强。

浅谈兰炭生产工艺及应用研究

浅谈兰炭生产工艺及应用研究摘要:兰炭作为当下工业生产中必不可少的重要材料,其生产工艺的研究极为关键,基于此本文就针对兰炭生产工艺及应用进行了分析。

关键词:兰炭;生产工艺;干馏热解1.兰炭生产工艺1.1DG裂解工艺该工艺由大连大学自行开发,共有流程主要分为煤炭干燥-干馏热解-半焦冷却-流化燃烧-煤气脱硫净化五个环节,采用自制的半焦为固态热源,将原料煤(尺寸〈6 mm)在提升管道内干燥,然后经过一段时间的热解,通过分离器进入反应器,与热解过程中的热解反应生成半焦及气体,然后将部分半焦重新加热,然后经过上升管道送入热半焦罐,另一部分冷却后获得兰碳。

在此基础上,对气体进行进一步的分离,冷却,脱硫,得到了焦油和煤气[1]。

1.2ATP热解工艺ATP热解工艺是UMATAC工程有限公司研发的,最初采用的是将页岩灰用作固态热载体,ATP热解工艺流程的组成部分主要是ATP反应器、原料处理系统、燃烧空气和燃烧炉系统、烟道气处理系统、预热蒸汽系统和烃蒸气收集系统。

ATP 热解过程的关键是ATP反应器,它由一个原料预热区,一个干馏区,一个一个冷却区组成。

将原料(颗粒尺寸〈12 mm)送入ATP反应器,与半焦进行热分解,生成半焦、气体和焦油,半焦从反应器中取出,气化产品在低温下通过油料加工获得焦油,残余气化产品通过脱硫工艺获得煤气。

1.3.鲁奇三段炉热解工艺鲁奇三级炉热解工艺为垂直炉裂化工艺。

鲁奇三段炉由三个部件构成:干燥段,干馏段,降温段。

将从备煤工段运来的合格煤(颗粒直径20 mm~80 mm)先装到煤槽中,然后进入到干燥段的炉子中,添加到干燥段的块煤往下运动,与打入炉中的加热燃气进行逆向接触,并逐步升温,燃气从上部排放出去。

煤炭落入干馏段,利用燃气的燃烧,给干馏段带来了能量,随后,煤炭的热解反应就会出现,同时还会生成半焦与粗煤气,在经过了却冷器的冷却后,将其从空气中分离出来,然后经过了焦油捕捉器、冷却器后,就会获得了燃气,并且还会在干燥段与干馏段中,将其当作了燃气,然后,冷却器中的冷却下来的液态会被分离器分离出来,从而获得了焦油。

高炉喷吹调查总结

高炉喷吹调查总结1. 引言高炉喷吹是钢铁冶炼过程中的重要环节,通过喷吹燃料和空气进入高炉,使其燃烧产生高温,以提供高炉冶炼所需的热能。

高炉喷吹的使用对冶炼效果、能耗和环境影响等方面具有重要意义。

本文旨在通过调查分析,总结高炉喷吹的应用现状、问题及改进方向,为高炉冶炼提供参考和指导。

2. 调查方法为了全面了解高炉喷吹的情况,本次调查采取了以下方法:1.文献研究:收集和分析相关文献,了解喷吹技术的发展历程和应用现状。

2.实地访谈:走访了数家高炉冶炼企业,与相关技术人员进行交流和访谈,了解实际应用中存在的问题和挑战。

3.数据统计:收集了一定数量的高炉喷吹数据,通过统计分析,对喷吹技术的效果进行评估。

3. 高炉喷吹技术现状3.1 喷吹燃料目前常用的喷吹燃料主要包括焦炭、煤炭和天然气等。

焦炭作为传统的喷吹燃料,具有高热值和稳定的燃烧特性,但同时也存在资源有限和环境排放问题。

煤炭和天然气由于资源丰富和环境友好等优势,正在逐渐替代焦炭成为高炉喷吹的主要选择。

3.2 喷吹参数高炉喷吹的参数包括燃料量、空气量、喷吹速度等。

合理的喷吹参数能够提高高炉的冶炼效率和燃烧效果。

通过实地访谈和数据统计,我们发现不同企业在喷吹参数的选择上存在一定的差异,这与高炉的规格、炼铁工艺和冶炼目标等因素有关。

4. 高炉喷吹存在的问题在调查过程中,我们发现高炉喷吹存在以下问题:4.1 环境问题高炉喷吹过程中产生的废气含有大量有害气体和颗粒物,对环境造成严重污染。

对此,一些企业采取了喷吹废气处理技术,如烟气脱硫、除尘等,以减少对环境的影响。

4.2 能耗问题高炉喷吹消耗的燃料和电力等能源资源较大,这对企业的能耗和成本产生了一定影响。

因此,如何优化喷吹参数,提高能源利用效率是高炉冶炼面临的一个重要问题。

4.3 喷吹技术改进当前高炉喷吹技术存在一些瓶颈和问题,如燃烧不充分、喷吹均匀性差等。

针对这些问题,一些企业正在研究和开发新的喷吹技术,如使用先进的喷吹设备、改进喷吹参数控制等。

高炉制粉喷煤技术的研究与应用

高炉制粉喷煤技术的研究与应用作者:王维乔1. 技术研发历程高炉喷吹煤粉可以降低焦炭消耗,减少炼焦污染,调节炉况,促进高炉稳定顺行,强化高炉冶炼。

首钢作为我国高炉喷煤技术的开创者和先行者,早在196 3年,就进行了系统的研究与试验,并于1964年在国内率先将其在高炉上进行工业化试验。

1966年,首钢在全公司的高炉上进行推广应用,当时的年平均喷煤量达159kg/tHM,最高月平均喷煤量达到279kg/tHM,创造了当时的世界纪录。

1994年,在首钢1726-2536m3四座高炉上应用,采用集中制粉,间接喷吹,串联罐多管路喷煤。

2000年,首钢进行重大技术改进,采用中速磨煤机制粉,布袋一级收粉,双系列串联罐直接喷吹,在首钢两座(1780m3、2536m3)高炉上应用,达到国际先进水平。

2004年,首钢国际工程公司设计的湘钢1800m3高炉,采用中速磨制粉,并列罐间接喷吹。

2007年,首钢国际工程公司设计的迁钢2号2650m3高炉,采用并列罐直接喷吹,并实现全自动喷煤操作。

2009年,首钢国际工程公司设计的京唐1号5500m3高炉,采用并列罐直接喷吹,全自动喷煤操作,并实现浓相输送。

2010年,首钢国际工程公司设计的迁钢3号4000m3高炉,采用并列罐直接喷吹,全自动喷煤。

2010年,首钢国际工程公司设计的京唐2号5500m3高炉,采用并列罐直接喷吹,浓相输送,全自动喷煤。

经过几十年的发展,首钢国际工程公司不断完善和优化设计,掌握了从原煤料场到煤粉制备和喷吹的全套高炉喷煤工艺设计。

近年来,首钢国际工程公司还参与编制了国家标准GB 50607-2010《高炉喷吹煤粉工程设计规范》。

2. 高炉喷吹煤粉技术的主要技术特点2.1 长距离直接喷吹,紧凑型布局由首钢国际工程公司设计的首钢2号、3号高炉喷煤工程,完全采用国产化技术和设备,采用紧凑型短流程工艺,实现了煤粉长距离直接喷吹。

2号高炉喷煤总管长度达到452m,已被列入第九批《中国企业新记录》。

兰炭制活性炭的实验研究

兰炭制活性炭的实验研究沈朴;汪晓芹;薛博【摘要】With Shanbei machine-made semicoke as the raw material, the actived carbon was prepared in the N2-atmosphere tube furnace by KOH activation method, whose BET specific surface area is 810. 017 2 m2/g and BJH mean pore size is 6. 579 3 nm. The activation temperature and time? Alkali/semicoke ratio, mixed styles of alkali and semicoke, and semicoke types were considered to have effects on the adsorption performance of active carbon. The optimum preparation procedure is determined that Xingmao semicoke is used as the raw material, KOH powder is used as the activated agent, the activation temperature is 800 ℃, the activation time is 1 h and the ratio of alkali/semicoke is 5 :1.%以多种陕北机制兰炭为原料,采用KOH活化法,在氮气氛的管式炉中进行高温活化,制备出了BET比表面为810.017 2m2/g,BJH平均孔径为6.579 3 nm的活性炭.考察了活化温度、时间、碱炭比、碱炭混合方式和兰炭种类等对活性炭吸附性能的影响,确定活性炭的最佳制备工艺为:以兴茂兰炭为原料,KOH干粉法活化,活化条件为800℃下1h,碱炭比为5∶1.【期刊名称】《煤炭转化》【年(卷),期】2012(035)002【总页数】6页(P89-94)【关键词】兰炭;活性炭;活化;碱炭比【作者】沈朴;汪晓芹;薛博【作者单位】西安科技大学化工学院,710054西安;西安科技大学化工学院,710054西安;西安科技大学化工学院,710054西安【正文语种】中文【中图分类】TQ424.1+10 引言活性炭孔隙结构发达,比表面积高,吸附能力强,是一种优良的以碳物质为前驱体的吸附材料,广泛用于诸多行业,几乎涉及到所有的国民经济部门和日常生活.[1]兰炭具有三高四低的特点[2]:固定碳高、化学活性高和比电阻高,灰分低、铝低、硫低和磷低,适合制备高质量活性炭.而且兰炭资源丰富,价格低廉,无须炭化,耗能低,因此兰炭制活性炭成本低,理想可行,有很好的发展前景.自20世纪投入工业生产以来,活性炭作为吸附剂、催化剂或催化剂载体、超级电容器电极材料等已广泛应用于电子、化工、食品加工、交通能源、医疗卫生、农业及国防等领域.近年来,在防治污染和保护环境方面,活性炭技术又得到了迅速发展,被广泛地用于空气净化、烟道气脱硫、废水治理及废物回收等各个领域.[3]活性炭的生产和研究有了更快的发展.本研究以神府优质煤生产的兰炭为原料,采用化学活化法制备高比表面积活性炭,并探讨活化温度、时间、碱炭比、碱炭混合方式及兰炭种类等对活性炭性能的影响.1 实验部分1.1 实验原料原料选用不同厂家用神府煤田优质煤生产的兰炭及一种神府优质煤,其工业分析见表1.表1 各原料的工业分析结果(%,ad)Table 1 Proximate analysis of the rawmaterials(%,ad)No. Manufacture AMV FC a Fugu County Xingmaojiaohua Limited Liability Company 7.56 3.67 6.42 82.35 b Fugu Yufeng Limited Liability Company 7.85 3.72 8.30 80.13 c Fugu County of Xintian coal 8.08 4.21 9.75 77.96 d Fugu County of Dazhuang Coking Plant 10.92 3.98 6.31 78.79 e Fugu County of Fuxin Coking Plant 8.16 4.06 5.84 81.94 f Shenfu coalfield coal 8.02 4.71 5.55 81.72试剂:氢氧化钾,盐酸,双氧水,碘,硫代硫酸钠,碳酸氢钠及可溶性淀粉,均为分析纯.1.2 活性炭的制备将兰炭样粉碎并过60目筛,110℃干燥2 h.再用15%双氧水在50℃下搅拌反应3 h,水洗后在110℃下干燥2 h.接着将KOH与兰炭粉采用固相干粉法和液相浸渍法两种不同方式混合.固相干粉法:将KOH粉与兰炭粉分别按质量比3/1,4/1,5/1及6/1直接混合.液相浸渍法:将KOH配成饱和溶液和1/2饱和溶液分别与兰炭粉混合.最后将碱炭混合物置于氮气氛的管式炉中进行活化.活化温度控制在750℃~850℃,活化时间控制在0.5 h~1.5 h,氮气流量为100 m L/min,升温速度为5℃/min.活化样品经酸洗、水洗后,离心分离,110℃下干燥2 h,即得活性炭产品.1.3 活性炭的性能检测1.3.1 吸附性能表征参照GB 7701.4—87方法测定活性炭样品的碘吸附值,来表征其吸附性能.称取活性炭样品0.5 g于锥形瓶中,加入0.1 mol/L标准碘液50 m L,置于振荡器上震荡15 min,静置5 min后用离心分离.取10 m L清液,用硫代硫酸钠标准溶液滴定.当溶液呈淡黄色时,加入2 m L淀粉指示液,并继续滴定至蓝色消失.记下消耗的硫代硫酸钠标准液的体积.重复3次,求得所消耗的硫代硫酸钠标准液的平均体积.根据以下公式求得碘吸附值E,单位为mg/g:式中:C1为碘溶液浓度,V为滴定所用硫代硫酸钠标准液体积,C2为硫代硫酸钠溶液浓度,m为试样质量.1.3.2 比表面测定采用美国麦克公司生产的ASAP 2020全自动物理化学吸附仪,在-196.2℃下进行样品的N2吸附测试,表征其比表面和孔结构.分析范围:比表面积0.000 5 m2/g至无上限,孔径分析范围0.35 nm~500 nm.1.3.3 红外光谱分析采用KBr压片法,在美国Nicolet公司60 XR型傅立叶变换红外光谱仪上测定样品的化学结构.分辨率为4 cm-1,扫描次数为32,光谱范围在4 000 cm-1~400 cm-1.2 结果与讨论选取5种不同厂家生产的兰炭及一种优质煤在不同的活化时间、温度、混合方式、碱炭比及碱溶液浓度下制取的活性炭.产品的碘吸附性能和收率结果见表2.表2 活性炭的碘吸附值及收率Table 2 Iodine-adsorption value and the yield of activated carbonNo. Material Temperature/℃Time/h Mixed style Alkali/semicoke ratio Concentration Iodine-adsorption value/(mg·g-1) Yield/%603.2 71.27 2 a 750 1.0 Dry 4 - 844.3 73.40 3 a 750 1.5 Dry 4 - 804.1 81.72 4 a 800 1.0 Aqueous 1 Half of saturation 860.2 79.93 5 a 800 1.0 Dry 3 - 935.5 88.78 6 a 800 1.0 Dry 4 - 1 004.7 96.11 7 a 800 1.0 Dry 5 - 1 096.6 97.10 8 a 800 1.0 Dry 6 - 1 006.5 87.71 9 f 800 1.0 Dry 4 - 1 070.9 43.31 10 a 800 1.0 Aqueous 1Saturation 769.6 85.49 11 a 800 1.0 Aqueous 4 Saturation 938.1 94.28 12 a 850 1.0 Dry 4 - 969.0 93.42 13 f 850 1.0 Dry 4 - 1 101.2 49.5514 d 800 1.0 Dry 4 - 990.0 82.64 15 e 800 1.0 Dry 4 - 997.5 81.29 16c 800 1.0 Dry 4 - 983.5 92.65 17 b 800 1.0 Dry 1 a 750 0.5 Dry 4-4-994.5 77.722.1 活化时间对活性炭吸附性能的影响在活化温度为750℃,碱炭比为4∶1时,考察了活化时间对活性炭碘吸附值的影响,结果见图1.由图1可知,随着活化时间的增加活性炭碘吸附质呈现先增加后减小的趋势,且在1 h左右达到最大值,和李东艳等[4]的研究一致.这是因为当活化时间低于60 min时,兰炭首先与KOH反应生成微孔[5],随着活化时间的延长,钾的化合物可能已经进入已生成的微孔中进行扩孔作用,活性炭的碘吸附值不断增图1 750℃时不同活化时间下活性炭的碘吸附值Fig.1 Iodine-adsorption value of activated car bon with different activation time at 750℃加,活性炭的比表面积也不断增大,当活化时间大于60 min后,扩孔作用还在继续增强,扩孔作用造成了孔壁坍塌,孔隙结构遭到破坏,造成了孔的损失,碘吸附值和比表面积下降.2.2 活化温度对活性炭吸附性能的影响应根据活性炭的反应性,活性炭的用途及采用的活化剂确定活化温度.[6]图1表明,活化时间为1 h左右是较合理的.所以选取活化时间为1 h,碱炭比为4∶1,考察活化温度对活性炭碘吸附值的影响,结果见图2.由图2可以看出,随着活化温度的升高,活性炭的碘吸附值先增大后减小,在活化温度为800℃左右时达到最大.这是因为存在于活性点上的碳原子与KOH反应时需要较高的活化能,温度较低时,大多数位于活性点上碳原子不能得到足够的能量,只有少数碳原子能与KOH反应;随着活化温度的升高,处于活化状态的碳原子数目越来越多,与活化剂KOH反应加剧,选择消耗的碳增多,形成的孔隙数目增加,活性炭的比表面积随之增大,因此吸附性能也有所提高;另一方面,随着温度的升高,到达760℃后,KOH中的钾离子形成蒸气进入碳原子内部,以至于在碳原子内部形成更多的孔结构.但温度超过800℃,随着温度的继续升高,活化反应进一步强化,过高的温度加剧扩孔作用,致使已生成的部分孔结构烧蚀而导致活性炭的比表面积下降,吸附性能降低.图2 不同温度下活化1 h制得的活性炭的碘吸附值Fig.2 Iodine-adsorption value of activated carbon with different activation temperature for 1 h2.3 碱炭比对活性炭吸附性能的影响在活化温度为800℃,活化时间1 h的工艺条件下,考察碱炭比对活性炭吸附性能的影响,结果见表2和图3.由表2和图3可看出,随着活化剂用量的增大,碘吸附值逐渐增大,并在碱炭比为5∶1时出现拐点,之后开始下降.可以认为,在活化过程中,开孔和扩孔是同时交叉进行的两个过程.随着活化剂用量的增大,活化反应进行越来越充分,反应物中碳的消耗量急剧增加,形成的孔隙数目增多,碱炭比小于5时,KOH在活化过程中的开孔作用占据主导地位,因此活性炭的比表面积不断增大,吸附性能不断提高,当碱炭比大于5后,开孔作用较扩孔作用逐渐处于劣势,而扩孔作用逐渐处于主导地位,因而过量的KOH会引起活性炭的过度烧蚀,一些微孔周围的碳骨架逐渐坍塌使得部分微孔连通贯穿形成中孔甚至是大孔,导致活性的比表面积下降,进而影响活性炭的吸附性能也下降.图3 不同碱炭比下800℃活化1 h制得的活性炭的碘吸附值Fig.3 Iodine-adsorption value of activated carbon with different alkali/semicoke ratioat 800℃for 1 h2.4 碱炭混合方式及碱浓度对活性炭吸附性能的影响图4 不同混合方式及溶液浓度下活性炭的碘吸附值Fig.4 Iodine-adsorption value of activated carbon with different alkali/semicoke ratio,mixed style and alkali concentrationKOH与兰炭粉的混合方式有两种,分别是固相干粉混合法和液相浸渍法.后者较前者接触更充分.采用不同混合方式及不同浓度KOH溶液制备出的活性炭的碘吸附值结果见表2和图4.由表2和图4可看出,碱炭比同为4时,KOH干粉活化法比KOH溶液活化法制得的活性炭的吸附性能好.碱炭比同为1时,1/2饱和浓度的KOH溶液活化制得的活性炭的吸附性能优于饱和KOH溶液.同以KOH饱和溶液为活化剂时,碱炭比为4制备的活性炭高于碱炭比为1时制备的活性炭.这说明碱炭比较高时,KOH干粉活化法优于KOH溶液活化法.KOH溶液活化法制备的活性炭吸附性能随碱炭比的增加而提高.相同碱炭比下,适当降低KOH的浓度有利于提高活性炭的吸附性能,这主要是因为水在活化反应过程中起到了很重要的作用.在活化过程中,水发生如下反应:可解释为在活化反应中当碱炭比固定时,参与反应的水量多少主导了反应的进行方向及活化效果;而当水量固定时,参与活化反应的KOH的量成为了影响活化效果的主要因素,并且碱炭比为4时的活化效果要高于碱炭比为1时的活化效果.又由于不同条件下所制取的活性炭的碘吸附值相差不大,所以在工业生产中考虑到工业成本、碱对设备的腐蚀以及对环境的污染等诸多因素,可以使用浓度较低的KOH 溶液浸渍兰炭粉制取活性炭.2.5 兰炭种类对活性炭性能的影响选取5个厂家生产的不同品质的兰炭在相同工艺条件下制备活性炭,5种原料的工业分析结果见表1.制取的活性炭碘吸附值及收率见表2和图5.由表2和图5可以看出,在选取不同品质的兰炭在相同的工艺条件下制取活性炭时,基本呈现出品质越高的兰炭所制取的活性炭碘吸附值也越高的规律.兴茂兰炭的灰分含量最低,固定碳含量最高,由它制备的活性炭碘吸附值和产率最高.但是由于5种不同兰炭的品质相差不大,所以所制取的活性炭的碘吸附值差别也不大,活性炭品质相近.图5 不同原料所制取的活性炭碘吸附值Fig.5 Iodine-adsorption value of activated carbon with different raw materials2.6 兰炭和煤粉制取活性炭的实验对比实验还选取了一种神府煤田优质煤为原料制取活性炭,来与兰炭制取的活性炭进行对比,结果见表2.只改变活化温度,固定碱炭比为4,活化时间为1 h,以a兰炭和f煤粉在相同的工艺条件下制备活性炭.由表2可知,不同原料在800℃和850℃制取的活性炭碘吸附值都相差不大,说明以兰炭为原料制取活性炭较传统用煤为原料制取活性炭来说是可行的,用兰炭制备的活性炭的品质与煤制备的活性炭的品质相近,并且前者的收率远高于后者.这是煤中的轻组分含量较高,在制备活性炭的过程中挥发损失的结果.而兰炭是煤干馏后剩余的产物,所以用煤干馏后的兰炭制活性炭,可发展煤的多联产技术,扩大资源利用,增加经济效益,降低环境污染. 2.7 最佳活性炭样品的孔径分布及吸附等温线碱炭比为5∶1,活化温度为800℃,活化时间为1 h的条件下采用KOH干粉活化制取的活性炭样品的碘吸附值最高,为最佳样品.通过低温N2吸附等温线的测定得到最佳样品的孔隙结构特征,采用DFT方法计算得到.最佳样品的孔径分布见图6.根据国际理论与应用化学协会的分类,活性炭的孔被分为微孔(D<2 nm)、中孔(2 nm<D<50 nm)和大孔(D>50 nm).由图6可以看出,活性炭的孔分布主要在1.6 nm~2.9 nm之间,而在2.9 nm~31.7 nm之间也分布较多,活性以接近微孔的中孔为主,也有少量微孔.统计结果表明,最佳样品的BET比表面积为810.017 2 m2/g,Langmuir比表面积为1 077.234 8 m2/g,t-plot比表面积为618.928 1 m2/g;BJH吸附平均孔径为6.579 3 mm;BJH孔容为0.165 0 cm3/g,t-plot孔容为0.286 3 cm3/g.图6 活性炭的孔径分布Fig.6 Pore-distribution curves of activated carbon最佳样品的等温吸附线见第93页图7.按照国际纯粹化学与应用化学联合会(IU-PAC)的分类,此活性炭样品的吸附等温线属于Ⅱ型吸附等温线.由图7可以看出,在低压区吸附量随着压力的增大而急剧上升,在p/p0=0.06附近缓慢弯曲;当p/p0>0.1后,吸附线并非呈水平状,而是有较大的斜率,同时出现“拖尾”现象,表明该活性炭的微、中孔发达.图7 最佳活性炭的N2吸附等温曲线Fig.7 N2-adsorption isothermal curve of the optimum activated carbon2.8 最佳活性炭样品的红外分析为了比较兴茂兰炭、双氧水处理兰炭和最佳活性炭样品的化学结构变化,对其进行了红外光谱分析,结果见图8.由图8可看出,兰炭在2 346 cm-1,1 429 cm-1,1 092 cm-1和865 cm-1处的吸收峰,分别为—COOH中的O—H伸缩振动峰,芳环上的伸缩振动峰,芳基烷基醚的C—O伸缩振动峰和芳环上的C—H面外弯曲振动峰.双氧水氧化后的兰炭在1 629 cm-1和1 252 cm-1处新出两峰,分别为—COOH中的和伸缩振动峰.这说明兰炭经双氧水氧化后在表面生成一定量的—COOH.最佳活性炭样品的红外光谱出现多个明显的吸收峰,说明样品表面的官能团丰富,表面活性大大增加.活性炭在1 501 cm-1,1 244 cm-1,1 028 cm-1和828 cm-1四处出现较强的峰,分别对应于芳环上的C ==C伸缩振动峰,—COOH中的伸缩振动峰,芳基烷基醚的伸缩振动峰和芳环上的C—H面外弯曲振动峰.这说明活性炭经活化后,高度炭化生成更大的芳核体系、更多醚键及羧基;另外,活性炭在3 519 cm-1和3 471 cm-1处两峰,分别为吸附水和酚羟基的O—H伸缩振动峰.在2 974 cm-1和2 918 cm-1处两峰分别对应于甲基和亚甲基的C—H伸缩振动峰.图8 不同样品的红外光谱图Fig.8 Infrared spectra of different samples a——Semicoke;b——Semicoke treatd by H 2 O2;c——Activated carbon3 结论1)在KOH活化兰炭制活性炭的过程中,碱炭比的影响较大.且碱炭比较高时,KOH干粉活化法优于KOH溶液活化法.确定最佳活性炭的制备工艺为:兴茂兰炭为原料,KOH干粉法活化,活化条件为800℃下1 h,碱炭比为5∶1.制得的活性炭碘吸附量为1 096.6 mg/g,BET比表面积为810.017 2 m2/g.2)KOH溶液活化法制备的活性炭的吸附性能随碱炭比的增加而提高.相同碱炭比下,适当降低KOH的浓度有利于提高活性炭的吸附性能.确定环保、经济及较高比表面活性炭的制备工艺为:以兴茂兰炭为原料,以1/2饱和浓度的KOH溶液为活化剂,活化条件为800℃下1 h,碱炭比为1∶1.制得的活性炭碘吸附值达到860 mg/g.3)红外分析表明,由兰炭预氧化后活化的过程中,其表面的活性官能团不断增加.最后制得的活性炭表面官能团丰富,富含醚键和羧基等活性官能团,且高度炭化形成了更大的芳核体系.4)兰炭和煤粉的对比实验表明,前者产率远高于后者.说明由兰炭制活性炭是发展煤的多联产技术,充分利用煤炭资源的一条有利途径.煤先干馏再制活性炭可带来更大的经济效益.参考文献[1]韩露,李开喜,高峰.工艺参数及灰分对煤基活性炭吸附性能的影响[J].煤炭转化,2008,31(2):52-55.[2]林金元.炭在电石生产中的应用[J].化工技术经济,2005,22(12):23-25.[3]谢崇禹.活性炭吸附在环保中的应用[J].煤化工,2005(5):33-34.[4]李东艳,周花蕾,田亚峻等.用无烟煤制备高比表面积活性炭的研究[J].稀有金属材料与工程,2007,36(S1):584-585.[5]任楠,夏建超,董安钢等.煤基活性炭制备及表面性质的研究进展[J].洁净煤技术,2001,7(2):46-50.[6]杨明莉,徐龙君,鲜学福等.煤基碳素活性材料的研究进展[J].煤炭转化,2003,26(1):26-31.。

高炉喷吹兰炭末工业试验研究

5 5 71

6 3 4 1 1 8 0

半球温度( HT)

1 1 8 0

流 动 温度 ( F T)

1 1 8 0

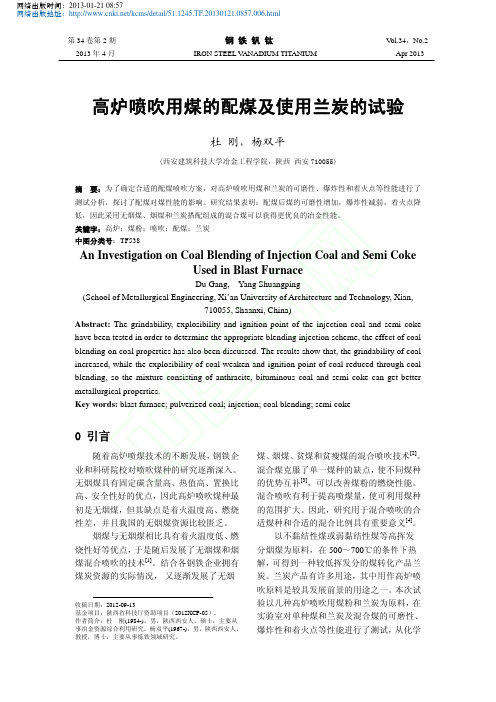

从 表 3看 出 : 兰炭 末灰 熔 融 性 特性 温 度较 低 , 但 不 会

( 上接 第 3 1 3页 )

表 1 煤 粉 理 化 性 能

项且 全 水 分 % 灰 分 % 挥 发 分 % 固定 碳 % 全 硫 % 发热量 k c a / l k g

的排放 } 。

表 3 兰 炭 末 灰 熔 融 性 特 性 温度 。 ℃

变形温度( D T)

1 1 6 0

兰 炭 末

无 烟 煤

烟 煤

1 5 7 3

1 1 7 3

1 5 1 1

1 5 1 2

9 5 0

1 0 21

1 2 0 O

1 O 2 5

1 6 2 1

7 5 1 8

8 0 0 5

7 3 5 9

04 2

03 5

0 3 9

,

6 结论

由于材 料 的硬点 或缺 陷 , 使刀具 一工件 之 间产 生相 对

振动 , 形 成动 态 切 削 力 , 动态 切 削 力 对 “ 机 床 一刀具 一工 d V f = = x ( t ) at 件” 构成 的振 动 系统 产生反 作用 力 , 使 之颤 振。并且相 关动 对于 齿 数 为 Z, 同时 工作 齿数 为 Z 。 的 多齿 刀 具 , 仿 照 力 参 数 的调 整 ( 如切削厚度、 进 给速 度 、 切削速度等 ) 会 直 接 影 响颤 振 的效 果。 上述 : d Vf = - / - C v x ( t )

高炉喷煤工艺流程毕业论文

我国的钢铁企业为了节约生产成本,探索了多种节能降耗的手段,而高炉喷煤是钢铁企业降焦比增效益的有效途径。

我国对高炉喷煤技术的开发和应用尽管较早,但从近儿年的发展悄况来看,国家产业政策对高能源消耗进行了限制,高炉要想在激烈的竞争环境中取得生存和发展,只有努力寻求技术创新和进步,着力降低能耗,提高经济效益,减少和控制污染。

关键词:高炉喷煤;工艺流程图;磨煤机;干燥炉RiJ s第一章绪论第二章高炉喷煤工艺介绍第三章磨煤机. 第四章干燥炉前言高炉喷煤技术始于1840年$・M. Banks关于喷吹焦炭和无烟煤的设想;世界最早的工业应用即是根据这一设想于1840-1845年间在法国博洛涅附近的马恩省炼铁厂实现的。

高炉喷吹煤粉是从高炉风口向炉内直接喷吹磨细了的无烟煤粉或烟煤粉或这两者的混合煤粉,以替代焦炭起提供热量和还原剂的作用,从而降低焦比,降低生铁成本,它是现代高炉冶炼的一项重大技术革命。

由此背景引出本次毕业设计•的题U高炉喷煤工艺流程。

课题主要阐述了高炉喷煤工艺流程的粉吹和喷吹工艺全过程。

第一章绪论1.1课题研究的意义U前高炉喷煤对现代高炉炼铁技术来说是具有革命性的重大措施。

它是高炉炼铁能否与其他炼铁方法竞争,继续生存和发展的关键技术,其意义具体表现:(1)以价格低廉的煤粉部分替代价格昂贵而日趋匮乏的冶金焦炭,使高炉炼铁焦比降低,生铁成本下降;(2)喷煤是调剂炉况热制度的有效手段;喷煤可改善高炉炉缸工作状态, 使高炉稳定顺行:1.2高炉喷煤技术的现状及发展趋势高炉喷煤杲大幅度降低然比和生铁成本的重大技术描施,是推动炼铁系统技术进步的核心力量。

自80年代初高炉喷煤技术在世界范圉内广泛开发应用以来, 世界各国钢铁厂的高炉喷煤量不断地提高。

其中西欧、日本等国发展尤其迅猛, 在1993年左右就有部分高炉的喷煤比达到200kg/t铁,在世界处于领先地位,U前部分高炉年均喷煤比已达160〜200kg/t铁,最高月平均喷煤比达到210〜250kg/t铁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉喷吹兰炭末工业试验论文

摘要:陕钢集团高炉喷吹兰炭末获得成功。

高炉喷吹10-20%兰炭末时,生产指标、技术经济指标、铁水成分、渣成分等基本没有变化;综合燃料上升,焦比降低,煤比上升,但燃料价格下降,有利于降低生产成本。

因此,兰炭末作为高炉喷吹燃料是可行的。

受国内经济增长放缓和钢铁产能的影响,钢材价格持续低位运行,而铁矿石、煤炭等原燃材料价格下跌滞后且幅度较小,导致生铁成本高,企业经营困难。

炼铁过程中燃料的成本对生铁的成本有很大的影响,因此,用性价比较高的燃料替代价格昂贵的煤粉是降低生铁成本的有效措施之一。

兰炭是以侏罗纪不粘煤和弱粘煤为原料,采用中低温干馏工艺生产的一种高固定碳含量的固体物质[1],是近几年发展起来的一种新型优质燃料,具有固定碳高、化学活性高、比电阻高,铝低、硫低、磷低等特点,价格比煤粉低200多元。

若兰炭末能作高炉喷吹燃料,对降低生铁成本,帮助企业降本增效有十分重要的意义。

因此,陕钢集团于2013年11月-12月开展了高炉喷吹兰炭末工业试验。

一阶段配比为烟煤:无烟煤:兰炭末=7:2:1,二阶段配比为烟煤:无烟煤:兰炭末=6:2:2。

1 高炉喷吹兰炭末实验研究分析

1.1 煤粉理化性能分析

1.2 煤粉可磨性、爆炸性、着火点测试

高炉喷煤必须保证安全,因此测试了煤粉的爆炸性。

兰炭末的爆炸性由长管式煤粉爆炸性测试仪测定。

兰炭末的可磨性要符合要求,

因此测试了煤粉的可磨性。

从表2看出:①兰炭末的可磨性指数较低,说明兰炭末比较难磨,但达到高炉喷吹用煤技术条件(GB/T18817)对其他烟煤的要求(>50-70)。

②兰炭末挥发分含量低,因此其返回火焰长度短,爆炸性较微弱,因此用兰炭末替代高炉喷吹用煤有助于提高喷煤安全性。

③说明兰炭末的着火点较低,但有利于提高高炉喷煤的安全性。

1.3 兰炭末灰熔融性特性

高炉喷吹煤粉的灰熔点太低易导致风口或喷枪前结渣,也会包裹煤粉影响燃烧率,太高会影响高脱硫及炉渣的排放[2]。

1.4 兰炭末灰分成分

高炉喷煤过程中,煤粉的灰分对高炉渣的流动性及脱硫性的影响较大。

从表4看出,兰炭末灰分中CaO含量较高,有利于高炉脱硫,Al2O3含量较高,降低高炉渣的流动性。

1.5 兰炭末对二氧化碳化学反应性

反应性强的煤在气化和燃烧过程中,反应速度快,效率高。

高炉喷吹反应性强的煤,不仅可提高煤粉燃烧率,扩大喷吹量,而且风口回旋区未燃烧的煤粉在高炉的其他部位参加了与 CO2的气化反应,减少焦炭的气化反应,在某种程度上对焦炭强度起到保护作用[3]。

1.6 兰炭末高炉喷吹燃料的综合评价

兰炭具有“三高四低”的特点,兰炭末用于高炉喷吹时主要缺点为:灰分较高、着火点低,可磨性较差。

因此,最好将兰炭末和无烟

煤、烟煤搭配使用,以保证高炉安全稳定顺行。

2 高炉喷吹兰炭末工业试验研究分析

为了解高炉喷吹兰炭末后高炉生产指标、技术经济指标、铁水成分和渣成分的变化,对高炉在基准期及工业试验期的参数作了归纳,加以对比分析,并以此来说明配加兰炭末的试验效果。

按照2013年12月份焦炭1100元/吨,煤粉750元/吨,兰炭末515元/吨计算。

从表11看出,兰炭末配比在20%时,综合燃料上升4.54kg/t,焦比降低2.19kg/t,煤比上升6.73kg/t,但燃料价格下降4.51元/t,降低了生产成本,表明陕钢集团采用兰炭末作为高炉喷吹燃料是可行的。

3 结论

3.1 陕钢集团高炉喷吹兰炭末获得成功。

高炉喷吹10-20%兰炭末时,生产指标、技术经济指标、铁水成分、渣成分等基本没有变化;综合燃料上升,焦比降低,煤比上升,但燃料价格下降,有利于降低生产成本。

因此,兰炭末作为高炉喷吹燃料是可行的。

3.2 陕钢集团距离兰炭主产区陕西省神木县较近,运输费用低,且兰炭末有明显的价格优势,这有利于陕钢集团降低生产成本。

3.3 从生产技术性和经济性两方面考虑,陕钢集团高炉喷吹兰炭末是可行的。

参考文献:

[1]榆林市兰炭产业发展调研组,艾保全.榆林市兰炭产业发展调

研报告[J].中国经贸导刊,2010(18):20-23.

[2]任山,张建良,刘伟剑等.高炉喷吹煤粉的灰熔融特性[J].钢铁研究学报,2012,24(10):18-20.

[3]王舜,张建良,祁成林等.兰炭用于高炉喷吹的可行性初探

[A].∥第九届(2013)中国钢铁年会论文集[C].2013:1-5.。