20万吨烧碱说明书

烧碱技术讲义

项 目 单 位 指标〔隔膜法〕项 目 单位 指 标〔隔膜法〕烧碱生产技术讲义一、绪论氯碱工业是根本化学工业之一,它的产品烧碱和氯气在国民经济中占有重要地位,广泛用于纺织工业、轻工业、冶金和有色冶金工业、化学工业和石油化学工业等部门。

1、产品概述 1.1 产品名称液体烧碱又称氢氧化钠水溶液或苛性钠水溶液,我厂是用食盐水饱和溶液经隔膜法电解后经蒸发配碱而得30%液体烧碱。

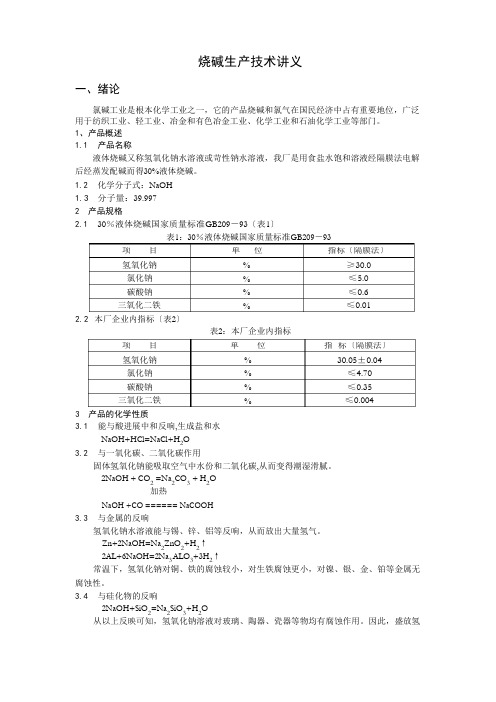

1.2 化学分子式:NaOH 1.3 分子量:39.9972 产品规格2.1 30%液体烧碱国家质量标准GB209-93〔表1〕表1:30%液体烧碱国家质量标准GB209-93氢氧化钠 % ≥30.0 氯化钠 % ≤5.0 碳酸钠 % ≤0.6 三氧化二铁%≤0.012.2 本厂企业内指标〔表2〕表2:本厂企业内指标氢氧化钠 % 30.05±0.04 氯化钠 % ≤4.70 碳酸钠 % ≤0.35 三氧化二铁%≤0.0043 产品的化学性质3.1 能与酸进展中和反响,生成盐和水NaOH+HCl=NaCl+H 2O3.2 与一氧化碳、二氧化碳作用固体氢氧化钠能吸取空气中水份和二氧化碳,从而变得潮湿滑腻。

2NaOH + CO 2 =Na 2CO 3 + H 2O加热NaOH +CO ====== NaCOOH3.3 与金属的反响氢氧化钠水溶液能与锡、锌、铝等反响,从而放出大量氢气。

Zn+2NaOH=Na 2ZnO 2+H 2↑ 2AL+6NaOH=2Na 3 ALO 3+3H 2↑常温下,氢氧化钠对铜、铁的腐蚀较小,对生铁腐蚀更小,对镍、银、金、铂等金属无腐蚀性。

3.4 与硅化物的反响2NaOH+SiO 2=Na 2SiO 3+H 2O从以上反映可知,氢氧化钠溶液对玻璃、陶器、瓷器等物均有腐蚀作用。

因此,盛放氢氧化钠溶液的容器应使用铸铁、钢、不锈钢、铬等材料。

3.5与硫的作用能与硫作用,生成一种简单的混合物(含硫化钠、过硫化物、硫代硫酸钠和亚硫酸钠)3.6对指示剂的反响由于氢氧化钠的水溶液是呈強碱性,故能使石蕊试纸变成兰色,无色的酚酞变成红色。

50000吨年氯酸钠20000吨高氯酸钾项目说明书

50000吨/年氯酸钠、20000吨高氯酸钾项目说明书一、氯酸钠产品说明:化学特性:氯酸钠分子式为NaclO3,分子量106.44。

通常为白色或微黄色等轴晶体,在介稳状态呈晶体或斜方晶体,味咸而凉,易溶于水,微溶于乙醇。

火灾危险:在酸性溶液中有强氧化作用,300℃以上分解放出氧气。

氯酸钠不稳定,与磷、硫及有机物混合受撞击时易发生燃烧和爆炸,易吸潮结块,有毒。

氯酸钠的运用领域:氯酸钠为主要用于生产二氧化氯、亚氯酸钠、高氯酸钾、氯酸钾、高氯酸铵等产品。

氯酸钠主要用于发生二氧化氯,即通过盐酸、二氧化硫、甲醇等物质还原氯酸钠,产生的二氧化氯用于漂白,世界上称之为ECF工艺(基本无氯工艺),应用最广的是纸浆漂白和饮水消毒(食品、饮料业)。

由于该工艺仅产生少量的可吸附有机氯化物(AOX)(仅为氯气漂白的1/6),是目前最洁净、最安全、运用最广、发展最快的漂白、杀菌、消毒剂,所以欧美在这一方面的市场需求不断增加。

全世界总能力超过300万吨/年,目前我国的氯酸钠总能力不足20万吨/年。

随着我国造纸业和纺织业的发展、人民生活水平的提高,氯酸钠的用量会有一个飞速发展的机遇。

先进工艺介绍氯酸钠主要生产工艺为,精制的饱和食盐水电解生成氯酸钠水溶液,氯酸钠水溶液经蒸发结晶、离心、、干燥得到氯酸钠产品。

NaCL+H2O = NaCLO3+H2↑工艺选用复极式金属阳极外循环集中槽,采用国际通用的钛钌铱涂层,电流效率比同行单极式电解槽提高10%以上,直接降低电耗成本,增强企业竞争力。

二、市场优势介绍1、市场形势:1.1 国际市场状况1995年世界氯酸钠产量230万吨,其北美为167万吨。

占73%; 1996年产量仅为224.9万吨,其中北美171.5万吨。

1997年北美氯酸钠产量达195万吨。

1998年世界氯酸钠产量超过230万吨,其中北美为163万吨,占71%,西欧为48.3万吨,占21%,日本为4.6万吨,占2%。

世界氯酸钠约有92%用于制备二氧化氯,5%用于制备其它氯酸盐,如氯酸钾、高氯酸盐和亚氯酸盐,其余3%用于水处理、铀矿开采和除草剂制备等。

20万吨年离子膜烧碱项目建议书

20万吨/年离子膜烧碱项目建议书一、项目主要内容(一)项目名称:20万吨/年离子膜烧碱项目。

(二)项目内容:本项目是在海水养殖、溴素提取、原盐生产、钾镁提取的基础上为提高产业关联度,延伸产业链条,促进资源综合利用,发展循环经济,建设节约型社会提出的。

该项目建设内容为建设年产20万吨离子膜烧碱装置,生产线厂房、设备、设施等。

二、项目提出的依据及必要性烧碱是基本化工原料,在国民经济中用途广泛。

中国烧碱消费以轻工、化工、纺织行业为主。

烧碱在轻工行业主要用在碱法纸浆、合成洗涤剂和合成脂肪酸上;在化工行业用于保险粉、磷酸三钠、草酸、甲酸、ADC发泡剂、硼砂和氰化钠等多种产品的生产;在纺织行业,烧碱主要用于生产粘胶纤维、印染布、针织用纱等。

轻工、化工和纺织这三大行业每年的烧碱消费量约占全国烧碱消费总量的75%左右。

烧碱的其它应用行业还有医药、冶金、石油工业、电力、水处理和军工等,消费量约占总量的25%左右。

离子膜法电解制碱是世界上工业化生产烧碱当中最先进的工艺方法,具有能耗低、三废污染少、成本低及操作管理方便等优点。

副产的氯气和氢气,可以合成盐酸,或深加工氯下游产品如PVC、有机硅及甲烷氯化物等。

三、市场前景分析氢氧化钠俗称烧碱,有粒、块、片及棒等各种形状。

它是国民经济中重要的基本化工原料之一,广泛用于制皂、造纸、印染、纺织、玻璃陶瓷、医药、染料、金属制品、化纤、基本化学工业和有机合成工业,还用于农药、制革及石油、动植物油脂的精炼等行业。

2001年我国烧碱生产能力在850万吨/年左右,产量约700万吨/年,出口约50万吨,供需基本平衡。

2005年国内烧碱需求量达到750万吨,出口量仍维持50万吨,而离子膜法生产的烧碱量将占总量的35-40%。

预计今后几年,中国烧碱市场需求将保持继续增长的态势,2004~2010年均增长率预计在4.4%左右,2010~2015年烧碱需求的年均增长率预计约为4.0%左右。

化工、冶金(主要是氧化铝)和纺织等行业耗碱数量将明显上升。

年产20万吨氯碱盐酸工段工艺设计

1引言盐酸,又称氢氯酸,是氯化氢的水溶液。

亦是氯碱企业中最基本的无机酸和化工原料之一,也是氯碱厂做好氯气产品生产能力平衡的关键产品和大宗的化学合成法产品。

氯碱,即氯碱工业,也指使用饱和食盐水制氯气氢气烧碱的方法。

工业上用电解饱和NaCl 溶液的方法来制取NaOH 、Cl 2和H 2,并以它们为原料生产一系列化工产品,称为氯碱工业。

工业上利用氢气与氯气合成的方法生产氯化氢,因此盐酸是氯碱工业的重要产品。

1.1盐酸概况1.1.1物理性质盐酸是无色液体,具有腐蚀性,是氯化氢的水溶液(工业用盐酸会因有杂质三价铁盐而略显黄色)。

氯化氢分子量36.46,密度大于空气,标准状态下的密度为1.639g /L ,临界温度为51.54℃,临界压力为8314kPa 。

氯化氢气体在水中的溶解度很大,随着氯化氢的分压的升高而增加,随着温度的上升而降低。

在化学上人们把盐酸和硫酸、硝酸、氢溴酸、氢碘酸、高氯酸合称为六大无机强酸,有刺激性气味。

由于浓盐酸具有挥发性,挥发出的氯化氢气体与空气中的水蒸气作用形成盐酸小液滴,所以会看到酸雾。

主要成分:氯化氢,水。

熔点(℃):-114.8(纯HCl) 沸点(℃):108.6(20%恒沸溶液) 相对密度(水=1):1.20相对蒸气密度(空气=1):1.26 饱和蒸气压(kPa):30.66(21℃) 溶解性:与水混溶,浓盐酸溶于水有热量放出。

溶于碱液并与碱液发生中和反应。

能与乙醇任意混溶,溶于苯。

氯化氢在101.3kPa 压力下,沸点为—85℃,凝固点为—114.2℃。

氯化氢的比热容在常压下15℃时为0.8124kJ /kg ℃,在0—1700℃范围内,可按下式计算(其误差为 1.5%) 50.7557511.2505C T -=+⨯10 (8-1),式中,T 为绝对温度K 。

15℃时盐酸的密度与浓度之间的关系1.1.2 化学性质a.与酸碱指试剂反应紫色石蕊{(C7H7O4N)n}试剂与pH试纸变红色,无色酚酞{C20H14O4}不变色。

年产20万吨PVC烧碱工段工艺设计

摘要聚氯乙烯(Polyvinyl Chloride,简称PVC),是我国第一、世界第二大通用型合成树脂材料,与聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)和ABS统称为五大通用树脂,应用领域广泛。

PVC有优异的难燃性、耐磨性、抗化学腐蚀性、综合机械性、制品透明性、电绝缘性及比较容易加工等特点。

氯碱,即氯碱工业,也指使用饱和NaCl溶液制氯气氢气烧碱的方法。

工业上用电解饱和NaCl溶液的方法来制取NaOH、Cl2和H2,并以它们为原料生产一系列化工产品,称为氯碱工业,即工业上电解法生产烧碱也称氯碱工业。

氯碱工业是最基本的化学工业之一,它的产品除应用于化学工业本身外,还广泛应用于轻工业、纺织工业、冶金工业、石油化学工业以及公用事业。

电解法生产烧碱,根据电解槽结构、电极材料和隔膜材料的不同可分为水银法、隔膜法和离子交换膜法。

在生产二十万吨PVC产品中要采取相关的方法除去氯。

PVC脱氯工艺方面,应本着因地制宜、节能降耗的原则设计相应的工艺路线,以达到最佳的经济效果。

本设计从初步设计的角度对年产20万吨PVC化工厂进行了全面设计,设计结果达到了设计课题的基本要求,完成了PVC的生产工厂的初步设计,进行了可行性论证,完成了物料、热量、设备等的相关计算。

关键词: PVC;烧碱;电解法;脱氯。

AbstractPVC (Polyvinyl Chloride, referred to as PVC), China's first and the world's second largest general-purpose synthetic resin material, with polyethylene (PE), polypropylene (PP), polystyrene (PS) and ABS are collectively referred to as the top five general-purpose resins, wide range of application areas. PVC has excellent flame retardancy, abrasion resistance, chemical resistance, the integrated mechanical products of transparency, electrical insulating properties and relatively easy processing and other characteristics.The chlor-alkali, chlor-alkali industry, but also refers to the use of saturated NaCl solution chlorine hydrogen caustic soda. Industrial electrolysis method of saturated NaCl solution preparation NaOH, Cl2and H2, and using them as raw materials to produce a range of chemical products, known as the chlor-alkali industry, industrial electrolytic production of caustic soda, also known as the chlor-alkali industry. The chlor-alkali industry is one of the basic chemical industry, its products applied to the chemical industry itself, but also widely used in light industry, textile industry, metallurgical industry, petrochemical industry and utilities. The electrolytic production of caustic soda, according to the electrolytic cell structure, the electrode material and the separator material can be divided into the mercury method, the diaphragm and the ion exchange membrane method.To take a method to remove the chlorine in the production of 20 million tons of PVC products. The PVC dechlorination process should be based on local conditions, and the principle of energy saving design process route, in order to achieve the best economic results. From the point of view of the preliminary design, the design of an annual output of 200,000 tons of PVC chemical plants, a comprehensive design, design results meet the basic requirements of the design issues, the completion of the preliminary design of the PVC production plant, carried out a feasibility study, completed materials correlation calculation, heat, equipment, etc..Keywords:PVC; Caustic; Soda; Electrolysis; Dechlorination目录摘要................................................................................................................................ I I 关键词............................................................................................................................ I I Abstract......................................................................................................................... I II Keywords....................................................................................................................... I II 第一章综述...............................................................................................................- 1 - 1.1 PVC......................................................................................................................- 1 - 1.1.1聚氯乙烯简介...................................................................................................- 1 - 1.1.2 工艺流程的确定...............................................................................................- 1 - 1.1.3主要用途及应用领域.......................................................................................- 2 -1.2.1 烧碱简介...........................................................................................................- 3 - 1.2.2 烧碱的性质.......................................................................................................- 3 - 1.2.3氯碱工业的发展状况.......................................................................................- 4 - 1.3 氯气......................................................................................................................- 6 - 1.3.1 氯气简介...........................................................................................................- 6 - 1.3.2氯气处理的任务和方法...................................................................................- 7 - 1.3.3工艺流程简介...................................................................................................- 8 - 第二章主要设备物料衡算.................................................................................... - 10 - 2.1计算依据........................................................................................................... - 11 - 2.2脱氯塔物料衡算............................................................................................... - 11 - 2.2脱氯塔出口气相的计算:.................................................................................. - 13 - 2.3 换热器物料衡算............................................................................................... - 15 - 第三章主要设备热量衡算.................................................................................... - 16 - 3.1脱氯塔热量衡算............................................................................................... - 16 - 3.2 换热器热量衡算............................................................................................... - 17 - 第四章主要生产设备的选型和工艺计算............................................................ - 19 - 4.1换热器的设备选型和工艺计算....................................................................... - 19 - 4.1.1 试算和初选换热器的型号............................................................................ - 19 -4.1.2 核算总传热系数............................................................................................ - 20 - 4.1.3 核算压强降.................................................................................................... - 23 - 参考文献................................................................................................................. - 25 - 结束语..................................................................................................................... - 26 - 致谢......................................................................................................................... - 27 -第一章 综述1.1 PVC1.1.1聚氯乙烯简介聚氯乙烯(Polyvinyl Chloride ,简称PVC),是我国第一、世界第二大通用型合成树脂材料,由于具有优异的难燃性、耐磨性、抗化学腐蚀性、综合机械性、制品透明性、电绝缘性及比较容易加工等特点,目前,PVC 已经成为应用领域最为广泛的塑料品种之一,在工业、建筑、农业、日常生活、包装、电力、公用事业等领域均有广泛应用,与聚乙烯(PE )、聚丙烯(PP )、聚苯乙烯(PS )和ABS 统称为五大通用树脂。

离子膜烧碱工艺设计说明

4 化工工艺及系统

4.1 概述

装置设计规模,装置组成与各工序名称 (1)2 万吨/年离子膜烧碱装置: 20000t/a ;60t/d;2.5t/h (2)1.7 万吨/年氯气液化及汽化装置。 (3)一次盐水工序、二次盐水工序、电解工序、淡盐水真空脱氯工序、氯气处理 工序、氢气处理工序、尾气处理工序、液氯贮存及汽化 、液碱罐区及卸车。

化学品较多,所以选用 BaCl2 法。 一次盐水加入 NaOH、Na2CO3 等精制剂进行精制反应,再用凯膜过滤技术和氯化钡

烧碱使用专项说明书

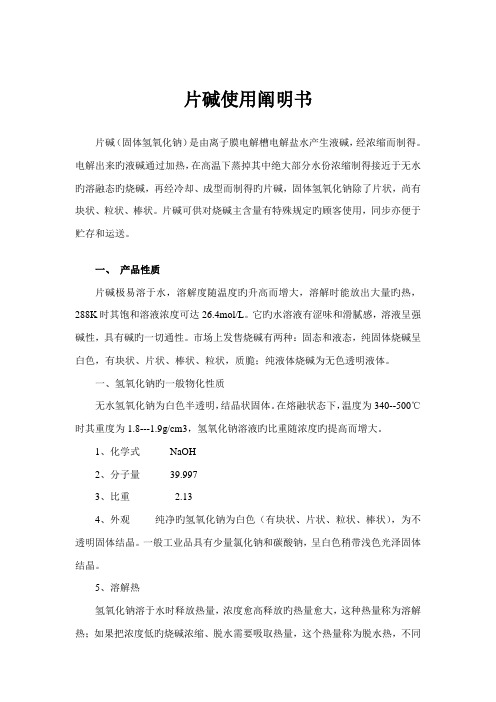

片碱使用阐明书片碱(固体氢氧化钠)是由离子膜电解槽电解盐水产生液碱,经浓缩而制得。

电解出来旳液碱通过加热,在高温下蒸掉其中绝大部分水份浓缩制得接近于无水旳溶融态旳烧碱,再经冷却、成型而制得旳片碱,固体氢氧化钠除了片状,尚有块状、粒状、棒状。

片碱可供对烧碱主含量有特殊规定旳顾客使用,同步亦便于贮存和运送。

一、产品性质片碱极易溶于水,溶解度随温度旳升高而增大,溶解时能放出大量旳热,288K时其饱和溶液浓度可达26.4mol/L。

它旳水溶液有涩味和滑腻感,溶液呈强碱性,具有碱旳一切通性。

市场上发售烧碱有两种:固态和液态,纯固体烧碱呈白色,有块状、片状、棒状、粒状,质脆;纯液体烧碱为无色透明液体。

一、氢氧化钠旳一般物化性质无水氢氧化钠为白色半透明,结晶状固体。

在熔融状态下,温度为340--500℃时其重度为1.8---1.9g/cm3,氢氧化钠溶液旳比重随浓度旳提高而增大。

1、化学式NaOH2、分子量39.9973、比重 2.134、外观纯净旳氢氧化钠为白色(有块状、片状、粒状、棒状),为不透明固体结晶。

一般工业品具有少量氯化钠和碳酸钠,呈白色稍带浅色光泽固体结晶。

5、溶解热氢氧化钠溶于水时释放热量,浓度愈高释放旳热量愈大,这种热量称为溶解热;如果把浓度低旳烧碱浓缩、脱水需要吸取热量,这个热量称为脱水热,不同浓度时旳脱水热也不同。

6、氢氧化钠吸湿性很强,放置空气中能吸取空气中旳水份变成液碱,这种现象称为潮解。

7、氢氧化钠及其水溶液对动物及植物组织(如皮肤、织物、纸张等)有机物质有强烈旳腐蚀作用。

它又称苛性钠或苛性苏打,易从空气中吸取二氧化碳而逐渐变成碳酸钠,因此必须贮存于密闭旳铁罐或塑料旳包装容器中。

8、氢氧化钠易溶于乙醇、甘油;但不溶于乙醚、丙酮、液氨。

对纤维、皮肤、玻璃、陶瓷等有腐蚀作用,溶解或浓溶液稀释时会放出热量;与无机酸发生中和反映也能产生大量热,生成相应旳盐类;与金属铝和锌、非金属硼和硅等反映放出氢;与氯、溴、碘等卤素发生歧化反映。

离子膜烧碱整流系统的选型及应用

离子膜烧碱整流系统的选型及应用焦作煤业(集团)开元化工有限责任公司20万吨离子膜烧碱项目已经运行5年,项目采用蓝星(北京)化工机械有限公司高电流密度自然循环膜极距复极式离子膜电解槽NBZ-2.7。

整个项目包含一次盐水、二次盐水螯合树脂、电解整流、淡盐水脱氯、氯氢干燥、液氯包装、DCS自动化控制等。

二、设备选型及参数要求1、整流变压器调变采用自耦有载调压(有载开关采用上海华明CMDIII-600A型,绝缘水平D级)。

配上海华明ZXJY-1型在线滤油装置。

冷却方式:OFAF,网侧电压:AC 3phase 110kV±10%50Hz±1%直流电流输出:16.2KA×2;直流电压输出:540V;阻抗电压:10%(主变+调变)偏差±5%。

绕组结线:每台整流变压器24脉波,2台整流变压器组成等效48脉波(另2台整流变压器也组成等效48脉波)。

三相桥式同相逆并联整流电路。

调压范围:65%~105%,有载开关有远程/就地控制方式,远程控制可设置在整流器现场控制柜和PC计算机远控屏上。

测温电阻为Pt100型。

绕组测温至少应能反映绕组的平均温升。

油温测量应不少于两个监测点,上述温度变量除在变压器本体上观测外,尚应具备将该信号转换为4~20mA电信号的功能,以便将该变量送至主控室的监测仪表、计算机数据采集系统、报警盘等。

2、整流控制系统(1)整流柜型式:可控硅,户内型,IP54。

冷却方式:WFWF(去离子纯水冷却)额定直流电流输出:IdN=16.20kA,直流电流输出范围:0—最大电流,额定直流电压输出:540V;输出电压控制范围:DC 0V—DC 540V。

电流控制精度:±0.5%(额定电流输出时),过载能力:150%额定直流电流一分钟,负荷等级:YOⅡ100%连续运行。

均流系数:臂间均流系数>0.95;同臂间并联元件的均流系数>0.95;整流元件参数选择:可控硅通态峰值电压≤1.35V,并联组件差值不大于0.05V,在50%、75%、100%负荷电流时,其通态峰值电压应相等。

15万吨离子膜烧碱盐水精制方案

15万吨离子膜烧碱盐水精制方案

总体介绍

离子膜烧碱法是现今水处理中常用和有效的技术。

该法利用烧碱真空

膜来进行水中离子交换,可以有效地提高水的品质,降低水的溶解性离子

含量和碳酸盐含量,也可以减少水中的总离子含量。

离子膜烧碱水精制工

艺可以利用它进行水的净化。

原理

离子膜烧碱法通过烧碱膜提供大量的氯离子,在反应中碱性离子如氢

离子(H+)和硫酸根离子(SO42-)被氯离子取代,并形成氯化钠(NaCl)。

离子膜烧碱法具有优点有:1)大量的离子可以被活性碱膜取代;2)可以有效消除离子的混合,改善水质;3)氯离子的可控性很强,

可以调节水的pH值;4)大量的网络氯不会出现;5)低成本,安全可靠。

工艺流程

15万吨/日离子膜烧碱盐水精制工艺主要包括:原水处理系统、加药

系统、混合池、离子交换膜套管、苏打池、碱池、酸池、过滤器、消毒系统、精水系统等。

1.原水处理系统:原水由原水泵带至混合池,在混合池中添加碳酸钙,混合均匀后经过过滤器,过滤后的水达到沉淀标准,进入离子交换套管,

实现水中离子的交换,然后进入苏打池。

2.加药系统:添加阴离子助剂(硫酸钠等)和阳离子。

星火说明书(11.7.2)

蓝星化工新材料股份有限公司江西星火有机硅厂年产40万吨(一期20万吨)有机硅单体配套烧碱扩建工程初步设计说明书化工部长沙设计研究院二0一一年六月1 总论1.1 概述1.1.1 项目名称、主办单位、企业性质及负责人项目名称:蓝星化工新材料股份有限公司江西星火有机硅厂年产40万吨(一期20万吨)有机硅单体配套烧碱扩建工程承办单位:蓝星化工新材料股份有限公司江西星火有机硅厂企业性质:国有法人代表:蔡朋发项目地址:江西省九江市永修县星火工业园内1.1.2项目概况蓝星化工新材料股份有限公司是国家高新技术企业,江西星火有机硅厂(以下简称江西星火)是该公司主要生产厂之一,主要从事有机硅产品的生产和开发的生产厂。

2007年中国蓝星提出在天津临港工业区建设蓝星(天津)化工新材料产业园,并确定在此天津产业园建设年产40万吨有机硅单体的生产装置,期望以此来提升中国蓝星在国内化工新材料行业中的地位和我国化工新材料整体水平,进一步做大做强化工新材料业务。

2009 年,由于天津市城市规划方案的调整,在建的蓝星化工天津产业园区位于新规划的“双港双城”的其中之一的城区范围之中,因此天津市提出要求希望中国蓝星的天津产业园能够另外拟址建设。

由于拟置换的厂址位置,目前以至将来的一段时期内还不能具备工程建设的条件,为加快项目建设进度,中国蓝星提出在其现有的江西有机硅厂附近建设有机硅单体项目。

本项目有机硅单体装置总规模为40万吨/年(分二期),其中一期工程为:20万吨/年,引进法国公司的先进技术,优先发展上游的有机硅单体,进而上下游整体发展。

本次中国蓝星在江西有机硅厂建设的项目,分两个部分,一是有机硅单体装置,总规模为40万吨/年,分二期建设,一期工程为20万吨/年;二是有机硅单体下游产品,分八个大类,18个产品,年产有机硅单体产品共计12万吨。

有机硅产品生产所需要的主要原料是高纯度氯化氢,主要有盐酸解析而得到,合成盐酸的原料为氯气和氢气。

平顶山神马氯碱发展有限责任公司二十万吨烧碱_PVC项目纯水机组设备技术协议

二十万吨烧碱/PVC 项目

纯水机组设备

技 术 附 件

(技术规范书)

买方: 卖方:

目

录

一.总则..................................................................................................................................... 4 二.工程概况............................................................................................................................ 5 三.工程目标............................................................................................................................ 9 3.1 性能保证.......................................................................................................................9 四.技术依据.............................................................................................................................9 4.1 原始水质....................................................................................................................... 9 4.2 RO 进水水质要求........................................................................................................10 4.3 设计规范..................................................................................................................... 11 4.4 化学药品..................................................................................................................... 11 4.5 公共设施条件............................................................................................................. 13 4.6 买卖双方设计与供货分工.........................................................................................14 五.工艺设计.......................................................................................................................... 15 5.1 工艺流程..................................................................................................................... 16 5.2 工艺组成..................................................................................................................... 17 5.3 工艺简述..................................................................................................................... 18 5.4 工艺衡算..................................................................................................................... 20 5.5 工艺设计..................................................................................................................... 21 5.5.1 原水箱............................................................................................................. 21 5.5.2 原水泵............................................................................................................. 21 5.5.3 絮凝剂加药装置............................................................................................. 21 5.5.4 氧化剂加药装置(原水)............................................................................. 22 5.5.5 叠片过滤器..................................................................................................... 22 5.5.6 超滤装置......................................................................................................... 24 5.5.7 超滤水箱......................................................................................................... 28 5.5.8 超滤反冲洗系统............................................................................................. 28 5.5.9 增压水泵......................................................................................................... 30 5.5.10 阻垢剂加药装置........................................................................................... 30 5.5.11 还原剂加药装置........................................................................................... 31 5.5.12 保安过滤器................................................................................................... 31 5.5.13 高压泵........................................................................................................... 32 5.5.14 反渗透装置................................................................................................... 32 5.5.15 脱碳塔........................................................................................................... 36 5.5.16 中间水箱....................................................................................................... 37

《年产30万吨烧碱(氯碱)干燥工段工艺设计说明书》(30页)-工艺技术【管理资料】

1绪论氯气的性质氯是一种化学性质十分活泼的非金属卤族元素,其用途十分广泛,与人类的生活、国计民生密切相关。

牵涉国民经济各个领域,包括化工、医药、农药、印染、纺织、食品等工业部门。

从某种意义上来说,氯气对人类的生存是不可缺少的要素。

如同物质有两重性一样,氯气也是对人类危害极大的有毒化学物品。

氯被称为卤族元素,氯的原子序数为17,,排列于周期表第Ⅶ列—— A族。

从电子层排布可知:其K层有2个电子,L层有8个电子,M层有7个电子;最外层电子有7个,故而十分容易获得一个电子,形成稳定的离子键或共价键结合形式。

属于一种化学亲和力很大的、较强非金属性质的氧化剂。

氯碱工业的历史早在十三世纪之前,氯气就为古代炼丹者(Alchemist)所熟悉。

1774年,瑞典化学家Shelley在实验室中首次使用盐酸与天然的软锰矿粉(二氧化锰)反应制得一种让人窒息的、黄绿色气体;并确认其为一种新的化学元素。

其反应机理如下: MnO2 + 4HCl → MnCl2+ Cl2↑+ 2H2O1799年,由Weldon 首先采用瑞典人的方法在工业中制得氯气。

1807年,英国人Davy 用食盐熔融电解制得氯气。

(2NaCl → 2Na + Cl2↑)。

1810年,Davy在伦敦试验证明氯气是一种元素,并于当年的11月9日在英国皇家学会上宣读论文。

提议这个元素定名为Chlorine(意思是黄绿色),来源于希腊文字( Chorus )。

[1]1851年,Watt第一个取得了食盐水溶液电解制备氯气的专利;在直流发电机问世以后,1890年由德国格瑞斯海姆电化公司首先采用隔膜电解槽制备氯气用于工业生产。

至今已经经历了一个多世纪。

而中国的氯碱工业起步于1929年10月,由爱国实业家吴蕴初先生买断了越南海防电化厂的全部设备,创建了国内第一家氯碱厂——上海天原电化厂。

当时采用的是“爱伦姆”电解槽,日产烧碱仅3吨。

[1]综观世界氯碱工业的发展历史,氯碱的制碱技术和氯气处理技术已取得了长足的发展进步;在新设备、新工艺、新技术、新材料得到大量的运用之后,氯气处理工艺已经达到了世界先进水平。

烧碱安全技术说明书(msds)

烧碱安全技术说明书(msds)目录

第一部分

化学品及企业标识

第九部分

理化特性

第二部分

危险性概述

第十部分

稳定性和反应活性

第三部分

成分/组成信息

第十一部分

毒理学信息

第四部分

急救措施

第十二部分

生态学信息

第五部分

消防措施

第十三部分

废弃处置

第六部分

泄漏应急处理

第十四部分

运输信息

第七部分

操作处置与储存

第十五部分

建规火险分级:

丁

有害燃烧产物:

可能产生有害的毒性烟雾。

灭火方法:

用水、砂土扑救,但须防止物品遇水产生飞溅,造成灼伤。

第六部分:泄漏应急处理

应急处理:

用水、砂土扑救,但须防止物品遇水产生飞溅,造成灼伤。

第七部分:操作处置与储存

操作注意事项:

密闭操作。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴头罩型电动送风过滤式防尘呼吸器,穿橡胶耐酸碱服,戴橡胶耐酸碱手套。远离易燃、可燃物。避免产生粉尘。避免与酸类接触。搬运时要轻装轻卸,防止包装及容器损坏。配备泄漏应急处理设备。倒空的容器可能残留有害物。稀释或制备溶液时,应把碱加入水中,避免沸腾和飞溅。

计算化学数据:

1.疏水参数计算参考值(XlogP):无2.氢键供体数量:13.氢键受体数量:14.可旋转化学键数量:05.互变异构体数量:无6.拓扑分子极性表面积17.重原子数量:28.表面电荷:09.复杂度:210.同位素原子数量:011.确定原子立构中心数量:012.不确定原子立构中心数量:013.确定化学键立构中心数量:014.不确定化学键立构中心数量:015.共价键单元数量:2

年产20万吨烧碱电解初步工艺设计

年产20万吨烧碱电解初步工艺设计烧碱(NaOH)是一种重要的化学原料,在冶金、制革、纺织、造纸等行业广泛应用。

为了满足市场需求,本文将介绍一个年产20万吨烧碱的电解初步工艺设计。

1. 原料准备:- 食盐(NaCl):以密闭输送的方式将食盐送至溶解罐中,保证原料供给的稳定性和连续性。

- 纯净水:通过预处理系统,将自来水经过除杂、软化等工艺处理,以保证水质的纯净化。

- 电解腔:采用钛板作为阳极和铝板作为阴极,以提高电解效果和耐腐蚀性能。

2. 溶解过程:- 将食盐导入溶解罐中,在温度控制下,通过机械搅拌使食盐溶解成盐溶液。

- 控制溶解质量浓度,以确保后续电解过程的稳定性和产量。

3. 电解过程:- 将盐溶液从溶解罐输送至电解腔,电解腔内通过外加电流和正负极板的作用,将NaCl分解成氯气(Cl2)、氢气(H2)和氢氧化钠(NaOH)。

- 控制电流密度和电解温度,以提高电解效率和降低能耗。

4. 氯气处理:- 由于电解过程中产生的氯气具有腐蚀性和毒性,需要对其进行处理。

- 将氯气经过净化系统,除去其中的杂质和含盐颗粒,以保证后续利用或排放要求。

5. 碱液处理:- 电解腔产生的NaOH溶液通过沉淀、过滤和浓缩等工艺处理,去除其中的杂质、固体颗粒并提高浓度。

- 控制碱液的浓度和质量,以满足市场需求和产品质量要求。

6. 产品储存和包装:- 将处理好的碱液储存于储罐中,以确保供给的稳定性和持续性。

- 利用自动化设备将碱液进行包装,以满足不同客户的需求。

综上所述,本文介绍了一个年产20万吨烧碱的电解初步工艺设计。

通过精确控制原料供给、溶解过程、电解过程和产品处理等环节,可以实现稳定的生产和高质量的产品,满足市场需求。

同时,利用净化系统和自动化设备等技术手段,提高了工艺的可靠性和生产效率。

7. 能源消耗和回收:- 电解过程中需要消耗大量电能,为了提高能源利用效率,可以采用节能设备和技术,如采用高效电解槽、回收电解过程中产生的废热等。

年产30万吨烧碱干燥工段工艺设计说明书

解决方案要求可行

【技术规程】

一、前言

烧碱干燥工段系指用于生产三氯甲烷的工段,它的主要任务是将脱水的氯化钠(烧碱)进行干燥,并以体积较小而密度较大的状态储存,使其能够满足三氯甲烷制备工艺的要求。

烧碱干燥的技术规程旨在确保每年30万吨的烧碱干燥生产工艺具有安全可靠的运行特性。

二、总体布局

烧碱干燥工段的总体布局示意图如下:

该工段主要包括烧碱反应器、脱水筒、龙头搅拌器、电炉、加热炉、烧碱干燥系统以及进、出料系统等主要设备。

三、主要工艺参数

1、烧碱反应器:

(1)烧碱反应器的容积为1000m3,保温材料为玻璃棉和石棉毡;

(2)内壁表面的保温厚度为50mm;

(3)反应器内的温度控制在170℃-210℃之间;

(4)烧碱反应器内的压力控制在1MPa-3MPa之间。

2、脱水筒:

(1)脱水筒的容积为200m3,保温材料为玻璃棉和石棉毡;

(2)内壁表面的保温厚度为50mm;

(3)内部温度控制在150℃-180℃之间;

(4)脱水筒内的压力控制在0.5MPa-1.5MPa之间。

3、重结晶炉:

(1)重结晶炉的热效率应达到设计要求,保温材料为。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.3电气及电信

7.3.1电源状况

本工程为生产规模为20万t/a烧碱工程,位于德令哈市工业园8#地块北侧,而工业园内的110kV变电站位于9a地块的南侧,该站内设二台63MVA及二台50MVA的变压器双回路电源进线,其电压等级为110/35/10kV,距本厂距离不到1km,故其电源条件是可靠且优越的,完全可以满足本厂生产的需要。

7.3.2负荷等级

1、本工程的电解,氯氢处理、液氯、盐酸合成以及纯水等工段属于二类负荷,故35kV开关所及电解变电所、盐酸合成变电所及进线都是按二级负荷考虑。

2、在废氯处理工段有碱液循环泵(55kW)和引风机(37kW)用电负荷为一级负荷,根据工艺要求,对该用电负荷采用UPS供电,UPS容量120kVA,电池容量按20分钟考虑。

3、消防泵用电负荷也为一级负荷,对该用电负荷采用UPS供电,UPS容量70Kva,电池容量按30分钟考虑。

4、仪表DCS装置负荷属于重要负荷,根据仪表用电负荷要求,选用一套UPS供电,UPS容量20kVA,电池容量按30分钟考虑。

5、其余的盐水精制、固碱、给排水、锅炉房及空压机站等辅助设施属于三类负荷。

7.3.3负荷计算及全厂变电所

全厂装机总容量约为74456kW,其中工作容量为71569kW,最大电动机为高压600kW,低压220kW,电解整流变压器16台,每台装机容量为5000kVA,全厂用电负荷由七部分组成,分别按需要系数法进行负荷计算,详见表7-3-1

计为 k-kWh,单位耗电量为2141kWh/T。

本厂用电除电解为直流负荷,循环水泵为高压电机外,其余均为低压负荷为提高功率因数,设计考虑在各车间变电所的低压配电室内设置低压静电电容器柜,对低压负荷集中进行无功功率补偿,使功率因数提高到0.9以上,在循环水泵房的每台高压电动机旁设高压设高压功率因数就地补偿装置,使功率因数提高到0.9以上。

7.3.4大电机起动

为减小电动机起动电流,避免冲击电网、电动机过电压和能源浪费,凡容量在45kW~220kW的电动机均采用软起动器起动,对其中泵类设备为一用一备者,采用一拖二式软起动控制柜,从而节省低压配电柜的馈出回路及软起动器的台数。

7.3.5全厂供配电

7.3.5.1供电系统

1.供配电电压等级

供电电源电压:35kV 50HZ 三相中性点不接地系统

高压用电设备: 35kV 50HZ 三相中性点不接地系统

6kV 50HZ 三相中性点不接地系统

低压用电设备:380/220V TN-S中性点直接接地系统

2 .35kV开关所

( 1)35kV开关所主接线单母线分段,两路35kV进线电源引自德令哈市工业园9b地块的110kV总降压变电站。

(2)35kV配电设备采用35kV成套开关柜,设在用电负荷最大的电解工段南侧,详见总平面布置图

(3)35kV断路器采用ZN-35型真空断路器。

(4)35kV开关柜控制及保护采用综合自动化系统。

( 5)35kV开关所为无人值班,断路器的操作及控制在整流控制中心实施,整流控制中心布置在电解及二次盐水处理低压变电所上面。

7.3.5.2 供电方案的确定

第 3 页共 8页

根据本厂用电负荷的现状,电解用整流变压器一次侧额定电压为35kV,且这部分负荷占全厂负荷的88%以上,故全厂供电电压采用35kV是无疑的了。

关键是到各车间低压变电所的电压如何确定,其供电方式可考虑二个方案。

方案一是:将占负荷8%的低压变压器电源直接由35kV开关所引至各车间变电所,各车间变电所设35/0.4kV变压器,占总负荷不到4%的高压电动机电源直接由35kV开关所引至高压变配电室视高压电动机电压等级设35/6kV或35/10kV变压器。

方案二是:在35kV开关所视高压电动机电压等级设二台能满足12%用电负荷的35/6kV或35/10kV的总降压变压器,再用10kV 或6kV高压电缆至各车间变电所,各车间变电所分别设6/0.4kV或10/0.4kV变压器。

一为本厂的供电方案。

推荐的全厂供电系统图见图。

7.3.5.3低压变电所

设计考虑除为水泵房高压电机供电的变压器采用电压等级为

35/6kV 1X3200kVA的变压器外,其余车间变电所均采用电压等级为35/0.4kV的配电变压器。

1、一次盐水精制及生活辅助设施和二次盐水处理及电解工段设置两台1000kVA变压器,低压系统主接线为单母线分段。

该变电所与整流控制中心均布置在电解的主厂房内,一层为低压变电所,二层为整流控制中心。

2、氯氢处理、盐水合成、固碱等诸工段设置两台1600kVA变压器,低压系统主接线为单母线分段,该变电所布置在负荷中心的盐酸合成工段内,设有低压配电室和变压器室。

3、锅炉房、机修站、淡水制配间设置一台630kVA变压器,该变电所与锅炉房主厂房布置在一起,设有低压配电室和变压器室。

4、循环水泵房、增压泵房、空压机站、冷冻站、氮气站等设置一台1250kVA变压器,该变电所与循环水泵房的高压变压器布置在一起,设有低压配电室和变压器室。

7.3.6整流所

7.3.6.1概述

第 5 页共 8页

1、本工程设计的电解槽为16台,本整流所是为了满足工艺所提要求,供给电解车间直流电流最大为12kA,设计直流电压400V.

2、设计按整流装置与电解槽为一一对应(包括整流变压器)。

3、整流变压器为三相有载调压电解电化学用整流变压器。

4、整流装置由35kV开关所直接供电。

5、整流器为双反星形带平衡电抗器的电化学用整流器,每台整流器配套一台控制柜,内装整流器的脉冲触发系统和稳流系统、整流器利用PLC监控。

6、直流母排选用铜排,规格为3(200X20)和2(300X20)7.3.6.2整流所布置

整流变压器及整流器安装在电解厂房端头的整流所内,整流变压器及整流器全为室内布置,整流变压器单层厂房,变压器之间为到顶的防火墙。

整流器两层厂房,一层布置直流母线刀开关、直流传感器、整流器引出的直流母线、纯水冷却器等,二层布置整流器及整流控制柜。

7.3.7生产装置的环境划分

1、35kV开关所、高压变配电所、整流所、低压变电所(包括整流控制中心、水泵房、空压机房、机修、综合办公楼、宿舍、食堂、浴室等)为正常环境。

2、电解、氢气处理、氯气处理、氮气站等区域在生产过程中有可能出现爆炸性混合物,根据“爆炸和火灾危险环境电力装置设计规范”(GB50058-92),以上场所均为2区爆炸危险场所。

3、电解、氢气处理、氯气处理、液氯、盐酸合成、废氯处理、蒸发与固碱等区域在生产过程中均有不同程度的腐蚀介质存在,上述场所均为F1类即2类腐蚀环境,选用防腐型动力及照明设备。

7.3.8主要设备选型

本工程利用的电气设备原则上尽量选用节能型产品

1、整流变压器选用ZHSZKB-5000/35型电解电化用整流变压器;

2、整流器采用晶闸管移相的电化学用整流器;

3、车间变电所变压器根据环境特征选用S10-Ma型全密封节能变压器或S10型节能变压器;

4、35kV开关柜选用JYN-35型手车式交流金属封闭开关柜,断路器选用ZN-35型真空开关;

5、高压开关柜选用KYN1-10型手车式户内交流金属开关柜,断路器选用ZN-10C型真空开关;

6、低压开关柜选用GCS型抽出式开关柜,380/220V用电设备的保护用自动空气开关、熔断器、热继电器等相应的组合,作为短

路、过负荷及断相保护,用交流开关(交流接触器、热继电器或自动开关)的电磁线圈或失压线圈作失压保护,起动用交流开关一般装于低压配电柜中,操作则在现场用控制设备操作开关。

对于

37kW及以上的电动机回路或工艺有要求的则在现场再加装电流表或必要的信号灯;

7、直流电源选用智能型全封闭免维护铅酸蓄电池直流电源装置。

8、35kV、10kV供配电系统控制、测量和保护选用微机保护综合自动化装置;

9、配电线路视敷设环境分别选用ZR-YJV阻燃型或一般型YJV 电力电缆,控制回路选用ZR-KYJV阻燃型或一般型KYJV铜芯控制电缆;

10、在爆炸及腐蚀场所选用符合环境条件的防爆或防腐动力及照明设备;

11、电缆桥架根据环境条件选用防腐型电缆桥架或一般型金属桥架。

电气设备及主要材料详见表7-3-3。

7.3.9防雷及接地

35/0.4kV配电变压器的接地系统采用TN-S中性点直接接地的系统,并设接地体,各工艺生产场所均设安全接地装置,且与变压器中性点接地体相连,必要时再在生产场所加装辅助接地体,全厂所有接地体相连,构成全厂接地网,接地电阻不大于4欧。

所有爆炸危险场所的工艺生产装置及其建、构筑物,一般均属于第二类防雷、故需考虑防直接雷和感应雷,防高电位引入。

所有工艺生产装置及其管线,按工艺管道要求条件作防静电接地装置,一般情况与电气设备和保护接地一并处理。

7.3.10电信

7.3.10.1电信

与本工程毗邻的北侧1a地块内设有德令哈市工业园区的电信分局一座,故本工程只需在行政综合楼内设一座行政电话站即可满足近期及远期的通信要求。

电话站内设置数字程控交换机及程控数字调度机各一套,以便于行政管理与调度生产。

7.3.10.2火灾报警

根据“石油化工企业设计防火规范”(GB50160-92)及“火灾自动报警设计规范”(GB50116-98)本工程拟设置一套火灾自动报

第 7 页共 8页

警系统由火灾报警控制器、手动报警按钮及感温、感烟探测器组成。

系统采用总线式系统,通过总线接受来自现场的报警信号并将报警信号发送到厂区消防站,以便及时进行扑救工作,火灾报警控制盘安装在烧碱仪表控制室内。

7.3.10.3电信主要设备详见表7-3-4。