多轴专用钻床设计

多轴钻床设计

1 总体设计1.1 概述机床的总体设计,就是针对具体的被加工零件,在选定的工艺和结构方案的基础上,进行方案和图纸的设计。

这些图纸包括:被加工零件工序图,加工示意图,生产率计算卡片,机床联系尺寸图等。

专用机床区别于普通机床的基本特点就是它是专为某一固定工序服务的。

因此,专用机床又可广义的称为工艺装备,它包括具有通用部件的组合机床。

由于专用机床是为某一固定的程序服务的,所以专用机床的先进程度、种类、型式和规格都取决于工艺需要。

只有定出先进合理的工艺,才能设计出合理的专用机床。

本次设计的题目为多轴钻床,多轴钻床是为加工汽车轮辐,为汽车轮辐外侧的扩孔而专门设计的专用机床,由底座、液压立式滑台、立体床身、动力头以及多轴箱、专用夹具等有关部件组成。

1.2工艺方案的制定在生产中用机械加工方法直接改变毛坯的形状,尺寸和材料性能,使之成为零件的过程,叫做机械加工工艺过程。

设计时,工艺方案的制定是否合理,对生产效率和产品质量有着及其大的影响。

制定工艺方案时,应首先分析生产类型。

生产类型是衡量生产规模的标志。

本次毕业实习实在强力车轮公司,该公司是一家专门生产车轮轮辐的公司,常年为一汽和东风二汽等大型的汽车制造公司生产轮辐。

其生产特点具有年产量大,产品种类只有一种,生产过程不断重复,机器设备广泛采用专用和高效率设备。

刀具多为专用的和标准的;工人操作技术可以低一点;生产周期短;还有大多数工作地点及工序内容经常不变等等。

生产类型不同,生产组织,生产管理,车间布置以及毛坯、设备、工具、加工方法和工人熟练程度等方面的要求程度均有所不同。

在大量生产下,每个工序任务比较稳定,因此,有条件采用高效率专用机床和工夹具,劳动效率可大大提高,产品成本也可降低。

但产量小的情况下,如果仍使用这些高效率的专用机床和工夹具,由于加工对象经常改变,势必造成机床调整的复杂化,降低机床利用率,提高加工成本。

所以制定的工艺过程应与生产类型相适应,以取得合理的经济效果。

多轴钻孔机床的液压系统设计说明

多轴钻孔机床的液压系统设计说明多轴钻孔机床是一种高精度、高效率的机床设备,广泛应用于铣削、钻孔、铣槽等加工工艺中。

其液压系统是确保机床正常工作的关键部件,设计合理的液压系统能够提高钻孔机床的加工精度和稳定性。

下面将详细介绍多轴钻孔机床液压系统的设计说明。

首先,液压系统应具备稳定的工作性能。

钻孔机床的液压系统应能够在长时间高负荷运行情况下保持稳定的工作状态,以保证机床的加工精度和稳定性。

为实现稳定性,可以采用优质的液压元件和系统配件,如高精度的液压泵、阀门等,以及合理的系统布局和油液循环。

其次,液压系统应具备快速的响应和调节性能。

钻孔机床在工作过程中往往需要频繁地进行加载、卸载、调节等操作,所以液压系统应能够快速响应,以满足加工工艺的要求。

为实现快速响应,可以采用高响应的液压阀门、减小液压元件的内部泄漏等措施。

另外,液压系统应具备较高的工作压力和流量。

多轴钻孔机床一般需要在钻孔过程中施加较大的切削力和进给力,所以液压系统需要提供足够的工作压力和流量。

为实现高工作压力和流量,可以采用高性能的液压泵和管路,以及合理的系统设计和紧凑的结构,以提高液压系统的效能。

还有,液压系统应具备较高的可靠性和安全性。

多轴钻孔机床是一种高精度的机床设备,要求机床运行稳定可靠,并且要确保操作运行的安全性。

因此,液压系统的设计应符合相关的安全标准和规定,配备安全阀和溢流阀等保护装置,并采用可靠的液压元件和系统配件,以保证液压系统的可靠性和安全性。

最后,液压系统应易于维修和保养。

液压系统的维修和保养是确保机床的长期稳定运行的重要环节,所以液压系统的设计应便于维修和保养。

可以采用易于拆装的液压元件和系统配件,设计合理的油路布局和油液循环,以便于维修和保养人员的操作。

综上所述,多轴钻孔机床的液压系统设计应具备稳定的工作性能、快速的响应和调节性能、较高的工作压力和流量、较高的可靠性和安全性,以及易于维修和保养。

只有满足这些要求,才能提高机床的加工精度和稳定性,提高工作效率,延长机床的使用寿命。

Z5025立式钻床钻三孔多轴头设计

Z5025立式钻床钻三孔多轴头设计立式钻床是一种广泛应用于机械加工领域的设备,适用于各种材料的钻孔加工。

在一些特殊情况下,需要进行多孔钻孔,传统的立式钻床难以满足要求。

因此,我们需要设计一个多轴头来实现这一目的。

首先,我们需要了解多轴头的基本原理。

多轴头是指在一台机床上安装多个钻孔主轴,从而可以同时完成多个孔的钻削。

在这种设计中,我们需要解决如何实现多轴头与钻床的整合,如何控制各个主轴的移动以及如何确保各个轴线的精度等问题。

首先,我们需要进行多轴头与钻床的整体设计。

在设计时,需要考虑多轴头的尺寸和重量,以确保它可以适用于常规立式钻床的工作台。

同时,还需要考虑如何与钻床的主轴相连,确保良好的刚性和稳定性。

其次,我们需要考虑多轴头的移动方式。

多轴头中的各个主轴需要可以分别移动,以适应不同孔的位置和尺寸。

这就要求我们设计一个可调的移动机构,可以通过调整各个主轴的距离和角度来满足不同孔的需求。

然后,我们需要考虑如何控制多轴头的移动。

传统的立式钻床通常通过手动操作或者数控系统控制主轴的上下移动。

对于多轴头的设计,我们可以借鉴这些方法,同时增加对多个主轴的控制。

最后,我们需要考虑如何确保多轴头的精度。

钻孔加工通常对轴线的精度要求较高,这对多轴头的设计提出了更高的要求。

我们需要设计一个可调的精度调整机构,可以根据不同孔的需求来调整各个主轴的精度。

综上所述,Z5025立式钻床钻三孔多轴头设计的关键在于多轴头与钻床的整合、多轴头的移动方式、多轴头移动的控制以及多轴头的精度调整。

通过合理的设计和调整,我们可以实现高效、精确的多孔钻削加工。

多轴钻床传动系统设计

目标导学七:探索文本虚词,把握文言现象虚词“而”的用法用法

文本举例表并列

1.蔚然而深秀者;2.溪深而鱼肥;3.泉香而酒洌;4.起坐而喧哗者表递进

1.而年又最高;2.得之心而寓之酒也表承接

1.渐闻水声潺潺,而泻出于两峰之间者;2.

若夫日出而林霏开,云归而岩穴暝;3.野芳发而幽香,佳木秀而繁阴;4.水落而石出者;5.临溪而渔;6.太守归而宾客从也;7.人知从太守游而乐表修饰

股清幽的香味,好的树木枝叶繁茂,形成浓郁的绿荫。天高气爽,霜色洁白,泉水浅了,石底露出水面,这是山中四季的景色。意译法:太阳升起,山林里雾气开始消散,烟云聚拢,山谷又开始显得昏暗,清晨自暗而明,薄暮又自明而暗,如此暗明变化的,就是山中的朝暮。春天野花绽开并散发出阵阵幽香,夏日佳树繁茂并形成一片浓荫,秋天风高气爽,霜色洁白,冬 日水枯而石底上露,如此,就是山中的四季。【教学提示】翻译有直译与意译两种方式,直译锻炼学生用语的准确性,但可能会降低译文的美感;意译可加强译文的美感,培养学生的翻译兴趣,但可能会降低译文的准确性。因此,需两种翻译方式都做必要引导。全文直译内容见《我的积累本》。目标导学四:解读文段,把握文本内容1.赏析第一段,说说本文是如何引

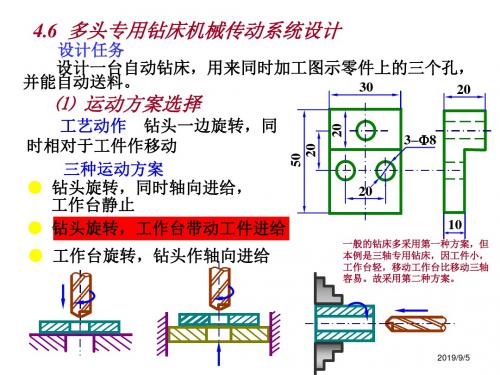

送料杆的行程取工件的两倍

Hs 100 mm

2019/9/5

工作循环图

送料杆 送料

静止

工作台

停止 快 进

单孔钻

凸轮转角 0

90º

180º

三孔钻 270º

送料 快退

360º

2019/9/5

⑶ 原动机的选择

由机床的工作要求确定

类型—交流异步感应电动机 转速—额定转速 nn 1440 rpm

为了减少原动机的数量,三个钻头共用一个原动机。

机械设计制造及其自动化专业毕业设计论文-卧式多轴钻床主轴箱结构设计

学院毕业设计题目卧式多轴钻床主轴箱结构设计专业机械设计制造及其自动化班级机设学生学号指导教师二〇一一年五月三十日摘要多轴钻床是一种孔加工机床,它被广泛应用于加工多孔工件。

多轴钻床在生产中的应用,解决了普通钻床加工多孔工件时逐孔加工浪费人工和时间的两个重要问题。

多轴钻床可同时加工工件上的多孔或着同时加工多个工件,显著的提高了加工效率,保证了孔距、孔径的精度。

在本次设计中,设计的多轴钻床为箱体孔加工机床,属于专用机床。

在高速发展的工业现代化的进程中和各种机械的设计和制造中,组合机床被越来越广泛的应用,并且越来越转化为生产力。

从这个方面上讲,对于组合机床的研究具有十分重要的意义。

本次设计题目为卧式双面四轴组合钻床右主轴箱设计。

本设计的主轴箱安装在滑板上面,大致工作原理如下:由电动机带动高速轴经齿轮传动最终将运动传至主轴,完成四轴同时加工过程。

为扩大加工范围,设计中采用滑移齿轮进行二级变速。

在重点章节中我对机床的传动部件进行了参数设计和结构设计,特别对齿轮、轴、轴承及键进行了具体的计算和验证。

关键词:多轴钻床;生产率;主轴箱ABSTRACTIn this paper Multi-axis drilling machine is a hole processing machine, which is widely used for processing of porous workpiece. Multi-axis drilling machine application in production, to solve the two important issues of ordinary processing of porous workpiece by drilling holes and time manually processing waste.Multi-axis drilling machine can work at the same time on the porous workpiece or the processing of multiple parts at the same time, this significantly improve the processing efficiency, Ensure the pitch, aperture accuracy. In this design, Multi-axis design for the box hole drilling machine tools, are special purpose machine. In the rapid development of modern industrial wave,or a variety of mechanical design and manufacturing, Machine tool more and more widely used, more and more into productivity. In this sense, the machine tool has important practical significance.The design of double-sided 4-axis horizontal subject to the right combination drilling machine spindle box. The design of the spindle box installed in the slide above, Generally works as follows: High speed shaft of the motor driven by the gear will eventually by the movement spread to the spindle, 4 axis at the same time to complete processing. To expand the range of processing, the design used secondary transmission gear slip.Key chapters in my drive components for machine tool design and structural design parameters, especially the gears, shafts, bearings and keys to a specific calculation and verification.Key words:Multi-axis drilling machine;Productivity;Headstock目录摘要 (I)ABSTRACT........................................................................................... .II 1前言 (1)1.1本课题的研究背景及意义 (1)1.2 本课题国内外研究概况 (2)1.3本论文的主要工作及本机床整体结构 (2)1.3.1本论文的主要工作 (2)1.3.2 本机床整体结构......................................................................... . .2 2总体结构设计.. (4)2.1方案选择 (4)2.2主传动系统设计 (5)3 齿轮的设计 (7)3.1齿轮结构设计 (7)3.1.1二级变速机构的选择…..….………………………….…..….……….... . .73.1.2滑移齿轮布置.........……..….………………………….…..….……….... . 73.1.3滑移齿轮的设计.....……..….………………………….…..….……….... . 73.1.4主轴齿轮的设计 (11)3.2齿轮齿数的确定 (12)4 电机的选择 (14)5 轴的结构设计 (16)5.1高速轴的设计 (16)5.2 中间轴设计............……..….………………………….…..….………..….…. . .225.3主轴设计 (22)6键及轴承的校核..................……..….………………………….…..….………..….…. .246.1平键的校核 (24)6.2花键的校核 (24)6.3轴承的校核 (26)结论 (29)参考文献 (30)致谢 (31)1 前言1.1本课题的研究背景及意义[1]随着现代化工业技术的快速发展,特别是在各种机械设计和制造业中,组合机床的应用越来越广泛,越来越提高生产效率。

钻床的多轴头设计传动方案及设计计算

传动系统设计5.1 传动方式的选择传动系统可以分为两种:(1)齿轮传动(2)曲拐传动。

相比较而言,曲拐传动可以加工分布不规则的空系,而且结构紧凑、效率高,所以本设计采用曲拐传动5.2 传动原理此传动系统采用平行四边行连杆机构的传动特性进行设计。

平行四边行机构属于双曲柄机构,它相对的两杆平行且长度相等,它有两个显著特性:一是两曲柄以相同速度同向转动;另一是连杆平动。

此传动系统就是采用这两个特性.图5-1 平行四边形机构5.3 结构设计图5-2 传动示意图6 相关轴的验算6.1 主动轴的演算图6-1 轴的结构图及轴承在轴上的位置6.1.1 初选直径1、选择轴的材料:选用40C r调质处理2、确定轴的最细部分:直径强度极限MPa b 750=σ弯曲应力MPa 75)1(=-βα根据3np C d ≥,又因为工作轴的材料一般为40Cr 所以取100=c 又因为轴端有一键,且轴应变扭矩比较大,以及轴承选用时的方便考虑取mm d 301=3、确定轴的长度:1) 由于本轴采用的是键联接,所选用键长为mm 14。

在这一部分有一轴承为AC 7305,宽为17mm 。

所以这一部分轴总长综合考虑取mm l 251=2) 轴承末端采用周肩定位,上端为长环定位,此处备一轴肩,肩宽为mm 33,所以此段mm d 332=.采用一轴承型号为AC 7305宽为mm 17,取两轴承端面距离为mm 11.所以此段长为mm l 582=。

3) 同样采用轴肩定位,则下段轴mm d 302=.同样需要轴承端盖mm 28.还要伸出部分来安装钻头取mm 50.所以此段mm l 7850282=+=所以总轴长mm L 21950335878=+++=6.1.2 强度较核由疲劳强度验算公式[]n+nnnnn=22≥∙τστσ (6-1)N为危险断向的空际安全系数 []n 一般为1.5-3 +K-1n =m aσψσβεσσσσ∙ (6-2) ma+K-1=nψττβεττττ ②由设计手册查表得 371=-σ201=-τ 得2.25===MW m s W M σσ 7.21=WM==nnmaττ 62.1=s K 88.1=a K2=B83.0==τσεε1.0=σψ05.0=τψ(其中nM为转矩,nW为抗扭矩截面系数,wM为弯矩,wW为抗弯截面系数) 由上式可得2.2=n综上可知此轴设计是满足要求的6.2 钻直径为Φ13的孔的工作轴的验算6.2.1 初选直径1、选择轴的材料:选用40C r调质处理2、确定轴的最细部分:直径强度极限MPa b 750=σ弯曲应力MPa 75)1(=-βα 根据3np C d ≥,又因为工作轴的材料一般为40Cr 所以取100=C 又因为轴端有一键,且轴应变扭矩比较大,以及轴承选用时的方便考虑取mm d 151=1) 由于本轴采用的是键联接,所选用键长为14mm。

钻孔专用机床的设计

摘要众所周知,在现代机械制造业中,企业对专用机床有着广泛的需求。

一般钻床劳动强度大,专用性能低,生产率不高且不能保证精度;而多轴专用钻床操纵方便、省力、容易掌握,不易发生操作错误和故障,不仅能减少工人的疲劳,保证工人和钻床的安全,还能提高钻床的生产率。

随着科学技术的不断发展,专用钻床广泛应用于制造业。

换句话说,专业化越强,企业越能保证其产品质量。

因此,专用机床的使用,对企业的竞争力有着十分重要的作用。

本文针对一般钻床上述种种缺点及加工对象的具体情况设计一台专用多轴钻床,包括总体设计,导轨的设计,动力部件的设计和液压的设计,力求达到满足性能要求,经济效益和人机关系等技术经济指标,以满足厂方的使用要求。

关键词:多轴钻床,导轨,生产率,设计ABSTRACTAs we all know, in modern machinery manufacturing industry, companies have a wide range of tools for special needs. General Drilling labor-intensive, low-exclusive performance, productivity is not high and can not guarantee the accuracy; dedicated multi-axis drilling and easy to manipulate, effort, easy to grasp, less prone to operator error and failure, not only can reduce worker fatigue, ensure that workers and drilling of security, but also improve drilling productivity. With the continuous development of science and technology, widely used in manufacturing special drilling. In other words, specialization is stronger, more companies can guarantee the quality of its products. Therefore, the use of special tools for the competitiveness of enterprises have a very important role.This design of a dedicated multi-axis drilling drilling for specific situations in general all these shortcomings and processing objects, including design, dynamic components of the overall design, the design of the rail and hydraulic design, and strive to achieve to meet the performance requirements, economic and human relations and other technical and economic indicators to meet the requirements of the factory.Keywords:multi-axis drilling, rails, productivity, design目录1.绪论 (1)1.1现今机床发展趋势 (1)1.2组合机床技术装备现状与发展趋势 (1)1.3国内钻床概述 (2)1.4当今钻床的设计特点 (2)2.专用钻孔机床的总体方案设计 (4)2.1总体方案设计 (4)2.2主运动系统的设计 (4)2.3进给系统的设计 (4)2.4机床联系图 (4)3.主运动传动系统的设计 (5)3.1切削参数设计计算 (5)3.2电动机选择 (7)3.3带传动的设计计算 (7)3.4齿轮的设计计算 (9)3.5轴的的结构设计 (16)4.液压系统的设计 (21)4.1概述 (21)4.2工况分析 (21)4.3确定液压缸参数 (23)5.专用钻孔机床的部件设计 (25)5.1主轴箱设计 (25)5.2导轨立柱的设计 (26)6.校核计算 (29)6.1轴校核 (29)6.2轴承寿命核算 (31)6.3键校核 (31)7. 结论 (33)参考文献 (34)致谢 (35)1.绪论1.1现今机床发展趋势近年来随着机械加工业的不断发展,对诸多机床的要求也有了明显的变化。

钻床的多轴头设计绪论

绪论1.1 概述钻床系指主要用钻头在工件上加工孔的机床。

通常钻头旋转为主运动,钻头轴向移动为进给运动。

钻床结构简单,加工精度相对较低,可钻通孔、盲孔,更换特殊刀具,可扩、锪孔,铰孔或进行攻丝等加工。

钻床可分为下列类型:(1)台式钻床:可安放在作业台上,主轴垂直布置的小型钻床(2)立式钻床:主轴箱和工作台安置在立柱上,主轴垂直布置的钻床。

(3)摇臂钻床:摇臂可绕立柱回转、升降,通常主轴箱可在摇臂上作水平移动的钻床。

它适用于大件和不同方位孔的加工。

(4)铣钻床:工作台可纵横向移动,钻轴垂直布置,能进行铣削的钻床。

(5)深孔钻床:使用特制深孔钻头,工件旋转,钻削深孔的钻床。

(6)平端面中心孔钻床:切削轴类端面和用中心钻加工的中心孔钻床。

(7)卧式钻床:主轴水平布置,主轴箱可垂直移动的钻床。

1.2 本课题的来源及意义一个零件的同一个面往往有多个孔,如果在普通钻床上加工,通常要一个一个孔的钻削,生产效率低,要是在普通钻床的主轴上装一个多轴头,就可以同时钻多个孔,大大提高了生产效率,所以我就会有了设计多轴头的想法.按照传动形式,多轴头分为齿轮传动多轴头和曲拐传动多轴头(或称偏心多轴头)。

在一般情况下,多轴头工作轴的中心距做成不可调的,叫做一般多轴头。

只在特殊需要的情况下,将工作轴的中心距做成可调整的,叫做可调整多轴头。

利用多轴头,可分别进行钻、扩、铰孔及攻丝等加工,也可同时进行钻、扩、铰或钻扩、攻丝等多工序加工。

此外,在钻床的功率、转速、进给允许的情况下,攻丝多轴头也可用来钻孔(钻孔时,重新调整机床的转速和进给量,来符合钻孔的转速和进给量要求)。

按其不同加工内容,多轴头可分为钻孔多轴头,攻丝多轴头及多工序加工多轴头。

这三种多轴头,在设计原则上与方法上大同小异。

对于攻丝多轴头,要特别注意使工作轴每转进给量必须与丝锥螺距相等这一特点。

1.3 国内外研究现状多轴头主要用于快速钻孔。

是目前国内刚兴起的一种提高生产效率、降低成本的工作母机。

DZZ-10多轴钻床的设计

DZZ-10多轴钻床的设计摘要随着我国社会经济的飞速发展,整个制造业的加工生产水平也在不断的提高。

为了适应汽车行业的快速发展,需要越来越多的特殊加工设备来完成单一的、精度要求较高的工序,而多轴钻床就是一种专为进行汽车轮辐扩钻孔加工而设计的一种高精度机床。

DZZ-10多轴钻床专为汽车轮辐十个螺纹孔的扩钻孔加工工序而设计,它包括机床本体支承件、动力部分、传动部分、液压传动部分等几大部分,在设计之前,首先应对机床的整体布局设计提出一个方案,再根据所加工工件的要求确定机床所需的功率,然后进行电动机的选取,依据传动比依次选择减速器、联轴器并进行各参数的计算,由计算所得参数设计各轴和齿轮的结构并进行强度的校核,同时还应对机床的工作台、底座、床身和立柱进行设计,最后选择传动进给系统的液压缸,绘制整台机床的装配、零件等图纸。

本文主要对机床的一般设计方法和各部件的选用计算进行介绍。

关键词:多轴钻床;汽车轮辐;扩钻孔加工Design of DZZ-10 multi-axis drilling machineAbstractWith the rapid development of China's social economy, the manufacturing level of production has been improved. In order to adapt to the rapid development of automobile industry, special processing equipment more and more necessary to complete a higher single, accuracy requirements of the process, while the machine is a kind of special for automobile wheel expanding drilling and design of a high precision machine tool.The design of DZZ-10 machine for automobile spoke ten threaded hole expanding drilling process, which comprises a machine tool body support, power part, transmission part, a hydraulic transmission part of several major, in the design, first proposed a scheme of overall layout design of the machine tools, and then determine the machine power required according to the workpiece requirements, then the selection of motor, based on the calculation of transmission ratio in order to choose the reducer, coupling and parameters, the calculated parameters checked by design of the shaft and gear structure and strength, but also to the machine table, a base, the bed and column design, the final choice of hydraulic cylinder drive feed system, drawing the assembly, parts and the whole machine drawings.The main design method of machine and the calculation of the components are introduced.Key Words: multiple spindle drill; automobile spoke; expanding drilling目录1 绪论 (1)1.1 研究背景及意义 (1)1.2工艺方案的分析 (1)1.3 论文的组织架构 (1)2 总体设计 (3)2.1原始条件的分析 (3)2.2选择工艺基准 (3)2.3制定工艺路线 (4)2.3.1 工艺过程 (4)2.3.2 绘制工序图 (4)2.4 刀具的选择 (5)2.4.1刀具选择应遵循的原则 (5)2.5切削用量的计算 (5)2.5.1切削速度的计算 (5)2.5.2吃刀深度的计算 (5)2.6 对机床性能的要求 (6)2.6.1机床的加工范围 (6)2.6.2对加工精度和粗糙度的要求 (6)2.6.3经济效益 (7)2.6.4人机关系 (7)3 多轴钻床整体布局设计 (8)3.1整体布局设计要求 (8)3.2机床整体布局方案的选择 (8)3.2.1方案的提出 (8)3.2.2方案的比较 (10)3.3机床支承件的设计 (10)3.3.1机床支承件的功能 (10)3.3.2支承件的分类 (10)3.3.3支承件的变形 (11)3.4立柱的设计 (11)3.4.1导轨的设计 (12)3.5机床底座的设计 (14)3.5.1材料的选取 (14)3.5.2底座结构设计 (14)3.5.3底座的尺寸 (15)4 传动部分的设计计算 (16)4.1主轴箱与传动系统设计计算 (16)4.2齿轮齿数的确定 (19)4.3齿轮的校核及几何尺寸计算 (21)4.3.1按弯曲疲劳强度进行校核 (21)4.3.2按接触疲劳强度校核 (23)4.3.3大小齿轮几何尺寸 (24)4.3.4齿轮的结构设计 (25)4.4轴的设计 (25)4.4.1大齿轮轴的设计计算 (25)4.4.2小齿轮轴的设计计算 (30)4.5轴承的选择与计算 (33)4.5.1大齿轮轴轴承的校核 (33)4.5.2小齿轮轴轴承的校核 (34)4.6键连接的选择和校核 (36)4.6.1联轴器与大齿轮轴的键连接 (36)4.6.2大齿轮与大齿轮轴的连接 (36)4.6.3小齿轮与小齿轮轴的连接 (37)5 液压传动部分设计 (38)5.1液压传动系统的设计要求 (38)5.2工况分析与液压系统主参数的确定 (38)5.2.1负载分析 (38)5.2.2各参数的计算 (38)5.2.3工况负载分布表 (40)5.2.4负载在各工况阶段分布图 (40)5.3液压缸的设计计算 (41)5.3.1液压缸参数计算 (41)5.3.2快进、工进、快退时液压缸各参数计算 (41)5.4液压系统的设计 (42)5.4.1液压回路的选择 (42)5.4.2液压系统原理图 (43)6 结论 (45)参考文献 (45)致谢 (47)1 绪论1.1 研究背景及意义对于机床的总体设计,应该从被加工零件,即汽车轮辐入手,依据零件的尺寸,来确定具体的加工方案并进行前期的设计计算,尺寸确定以后,就可以进行图纸的绘制,包括零件图,装配图等图纸。

参考设计说明高速木工多轴钻床设计及加工工艺研究

参考设计说明高速木工多轴钻床设计及加工工艺研究高速木工多轴钻床设计及加工工艺研究王昆上海徽亚实业有限公司摘要家具出现了便于大批量生产的32mm系统板式家具。

其中,木工钻床常用于最后一道加工工序,显著影响着板式家具的装配精度与整体美观性。

本课题设计了自动化程度更高的高速木工多轴十排钻床:(1)分析了多轴钻床气压进给模型,建立了气压工进微分方程组;(2)进行了多轴钻床机械结构设计,包括机架系统、钻排系统、传输系统、夹紧与定位系统;(3)通过实验研究加工参数对钻孔质量的影响。

文中设计的高速木工多轴钻床是集机、电、气一体化的设备,具有高精度、集成化、自动化等优点。

该钻床的成功研制对于提高我国木工机床的整体技术水平有着重要的意义。

关键词:木工机床,气压传动,PLC,破边因子,响应面,方差分析1、研究背景与研究现状家具企业人工成本的显著上升和对加工精度提高的迫切需求使中国木工机械行业的发展面临历史性机遇。

同时,政府在国家战略层面也已经将高端装备制造业列为推动整个国家经济发展转型升级的的重要抓手。

本项目面向木工机械行业,聚焦于智能化木工设备的研发生产,服务于传统家具行业的产业升级。

在现代家具行业中,板式家具占据着举足轻重的作用。

板式家具是以人造板为基材加工成板件后采用各种连接件拼接的家具。

板式家具的出现,使家具生产走向了工业化的道路。

标准化、通用化、系列化是其最大的三个特征,也是使板式家具能够大批量生产的主要原因。

板式家具以32mm技术为基础,采用标准件将各板式部件连接起来构成产品,各板式部件采用标准的工业板块及标准钻孔模式。

因此,此类家具又称为32mm系统家具。

32mm系统是板式部件孔位设计以及加工的依据,也即是孔间距为32mm或其整数倍。

而孔又是32mm系统接口的三要素(孔、塞孔螺母或嵌装件、紧固螺钉)之一。

如图1.1所示,无论是木板正面还是侧面的孔,相邻两孔孔距为32mm或是其整数倍。

大多板式部件都需要钻孔,而且孔的数目较多,类型不一,规格孔径可能也不同,加工尺寸精度要求高,为解决这一系列难题,设计师们便设计出了木工多轴钻床。

机械机床毕业设计138立式钻床可调式多轴头架的设计

机械机床毕业设计138立式钻床可调式多轴头架的设计设计目的:钻床是一种常用的机械加工设备,广泛应用于各个领域。

本设计的目的是设计一种能够实现多轴可调式的头架,通过调整头架的角度和位置,实现不同角度和位置的钻孔加工。

设计内容:1.头架结构设计通过结构设计,实现多轴头架的可调式功能。

头架由底座、底盘、转台、支撑杆和卡紧装置构成。

底座固定在机床上,转台通过连接装置与底盘连接,支持杆与转台固定连接,卡紧装置用于固定支撑杆的位置。

通过转动转台和调整支撑杆的高度,可以实现头架的各种角度和位置的调节。

2.调节机构设计设计调节机构,通过手动或电动方式,实现头架角度和位置的调整。

调节机构包括调节手柄、连接杆和传动装置。

调节手柄通过连接杆与传动装置相连,传动装置通过蜗轮蜗杆装置实现头架的角度和位置调节。

传动装置可以采用手动方式或电动方式,提高操作的便利性和效率。

3.安全保护设计在设计中加入安全保护装置,确保操作人员的安全。

安全保护装置可以包括急停按钮、安全固定装置等,以及钻床本身的安全装置,如装置机械刹车等。

设计步骤:1.确定设计要求和参数,包括工作范围、调节范围、最大承载能力等。

2.进行头架结构设计,确定底座、底盘、转台、支撑杆和卡紧装置的尺寸和连接方式。

3.设计调节机构,选择合适的传动装置和调节方式,确保角度和位置的调节精度。

4.考虑安全保护装置,设计安全刹车装置和急停按钮等。

5.绘制设计图纸,包括总装图、零部件图和装配图等。

6.制造和组装零部件,进行试制和调试。

7.进行性能测试和安全评估,确保设计符合要求。

8.完成设计报告,总结设计过程和结果。

本设计通过设计多轴可调式头架,实现钻床加工过程中不同角度和位置的钻孔加工。

通过调节机构设计,实现了操作的便利性和工作精度。

同时,在设计过程中加入安全保护装置,保障操作人员的安全。

设计结果符合设计要求,能够有效提高钻床的加工效率和灵活性。

钻床的多轴头设计技术参数

凸肩高度h

工作台最大高升

主轴箱最大垂直位移

主轴最大行程

主轴直径

直径

深度

最大

最小

Z535

35

225

750

0

300

175160-3Fra bibliotek325

200

225

60d4

3.2 Z535的相关技术参数

表3-3 Z535的技术参数

最大进给抗力/N

16000

主轴孔锥度/Morse

4

主轴最大输出扭矩/N·m

400

主轴变速范围/r/min

68-1190

主电机功率/Kw

4

主轴变速级数

9

工作台尺寸(长×宽)/mm

450×500

主轴箱行程/mm

225

进给量/r/min

0.11-0.16

机床重量kg

2200

外形尺寸(长×宽×高)

1280×840×2590

主轴端面至底面的距离/mm

1130

电机重量/kg

1.6

Z535的技术尺寸及相关参数

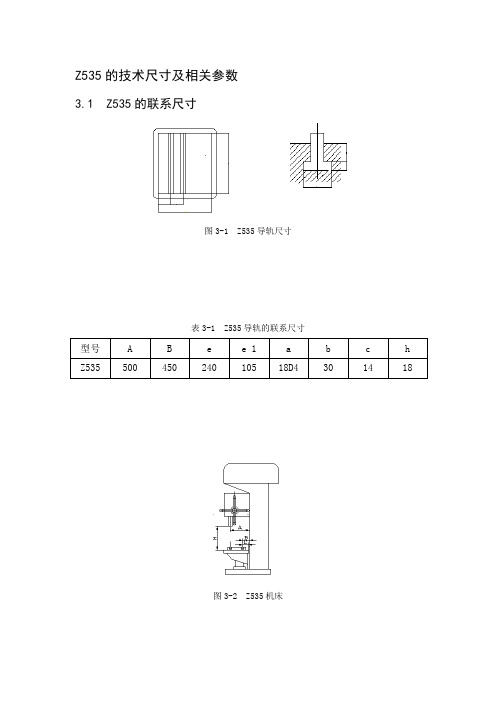

3.1 Z535的联系尺寸

图3-1 Z535导轨尺寸

表3-1 Z535导轨的联系尺寸

型号

A

B

e

e1

a

b

c

h

Z535

500

450

240

105

18D4

30

14

18

图3-2 Z535机床

表3-2 Z535联系尺寸

型号

最大钻孔尺寸

从主轴端面到工作台距离H

从主轴中心到导轨距离A

从工作台T形槽中心到导轨距离B

多轴专用钻床设计

1前言1.1选题背景公元前4000年,人类就发明了打孔用的装置。

古人在两根立柱上架个横梁,再从横梁上向下悬挂一个能够旋转的锥子,然后用弓弦缠绕带动锥子旋转,这样就能在木头石块上打孔了[1]。

不久,人们还设计出了称为“辘轳”的打孔用具,它也是利用有弹性的弓弦,使得锥子旋转。

到了1850年前后,德国人马蒂格诺尼最早制成了用于金属打孔的麻花钻;1862年在英国伦敦召开的国际博览会上,英国人惠特沃斯展出了由动力驱动的铸铁柜架的钻床,这便成了近代钻床的雏形。

以后,各种钻床接连出现,有摇臂钻床、备有自动进刀机构的钻床等。

由于工具材料和钻头的改进,加上采用了电动机,大型的高性能的钻床终于制造出来了。

第二次世界大战以后,由于数控和群控机床和自动线的出现,机床的发展开始进入了自动化时期。

以美国和苏联为首的超级大国制造业逢勃发展,电气化时代到来,先后崛起了欧盟和日本。

生产设备的机械化,生产线的流程化,大大促进了制造业的发展。

机械制造的电气化使其加工生产的自动化大幅度提高,生产效率也大幅度提高。

特别是在机械母机的快速发展,各种制造装备的更新换代的周期也大大缩短。

20世纪70年代初,钻床在世界上主要采用普通继电器控制的。

如70年代至80年代进入中国的美国的ELDORADO公司的MEGA50,德国TBT公司的T30-3-250,NAGEL公司的B4-H30-C/L,日本神崎高级精工制作所的DEG型等钻床都是采用继电器控制的[2]。

各种型号的钻床也相续运用到生产之中。

80年代后期由于数控技术的出现才逐渐开始在深孔钻床上得到应用,特别是90年以后这种先进技术才得到推广。

如TBT公司90年代初上市的ML系列深孔钻床除进给系统由机械无级变速器改为采用交流伺服电机驱动滚珠丝杠副,进给用滑台导轨采用滚动直线导轨以外,钻杆箱传动为了保证高速旋转、精度平稳,由交换皮带轮及皮带,和双速电机驱动的有级传动变为无级调速的变频电机到电主轴驱动,为钻削小孔深孔钻床和提高深孔钻床的水平质量创造了有利条件。

机械工程及自动化专业毕业设计论文斜交孔多轴专用钻床的操纵机构及夹具设计

1前言1.1机床在国民经济的地位及其发展简史工业设计是人类社会发展和科学技术进步的产物,从英国莫里斯的“工艺美术运动”,到德国的包豪斯设计革命以及美国的广泛传播与推广,工业设计经过了酝酿,,探索,形成,发展百余年的历史沧桑.时至今日,工业设计已成为一门独立的专业学科,并且有一套完整的研究体系。

1980年国际工业设计协会理事会(ICSID)给工业作了明确定义:“就批量生产的工业产品而言,凭借训练,技术知识,经验及视觉感受,而预示材料,结构,构造,形态,色彩,表面加工,装饰以新的品质和规格,叫做工业设计,根据当时的具体情况,工业设计师应在上述工业产品全部侧面或其中几个方面进行工作,而且需要工业设计师对包装,宣传,展示,市场开发等问题的解决付出自己的技术知识和经验以及视觉评价能力时,这也属于工业设计的范畴”。

材料,结构,工艺是产品设计的物质技术基础,一方面,技术制约着设计;另一方面,技术也推动着设计。

从设计美学的观点看,技术不仅仅是物质基础还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形式和适当的加工工艺,就能够创造出实用,美观,经济的产品,即在产品中发挥技术潜在的“功能”。

任何设计都是时代的产物,它的不同的面貌,不同的特征反映着不同历史时期的科学技术水平。

技术是产品形态发展的先导,新材料,新工艺的出现,必然给产品带来新的结构,新的形态和新的造型风格。

材料,加工工艺,结构,产品形象是有机地联系在一起的,某个环节的变革,便会引起整个机体的变化。

1.2多轴钻床发展现状由于我国现处于社会主义初级阶段,经济水平相对而言比较落后,普通钻床占据着国内绝大多数的市场,而普通钻床有着很大的弊端,如适用性较差,工作效率比较低。

因此,许多普通钻床不易加工或无法加工的工件需要专用钻床来进行批量生产。

在钻床钻孔工作中,斜交孔多轴专用钻床的操纵机构及夹具设计是专为某种工件量身制作的,一般情况下,钻孔动作都是单轴工作,加工完一个孔,才能进行下一步的加工,并且工件工作面为平面,加工受到较多限制。

多轴钻床的总体设计

摘要当前国际间的竞争主要是生产力的竞争,如果要想在未来激烈的竞争中生存下去,就必须不断的加快生产力的发展,归根结底是要不断地提高生产率,而多轴钻床正是以单轴钻床为基础发展起来的以针对性的加工特定零件为目的专用机床。

而在本次设计的题目正是针对汽车轮辐的扩孔加工而设计的多轴钻床。

在汽车轮辐的加工中,多轴钻床的应用大大加快了扩孔的效率,本次设计为10轴钻床,相对单钻头钻床来说也就是把原来的效率整整提高了7倍。

在以下的内容里面将会对多轴钻床的部件设计加以简单的介绍,并详细的设计主轴箱,也就是针对加工对象——汽车轮辐的具体情况进行专门的设计;其中涵盖了箱体,动力部件,变速部件和传动元件的设计与计算过程。

关键词:多轴钻床主轴箱轴齿轮轴承键AbstractThe competition of the current international is mainly the competition of the productivity, If want to existence under inthe vehemence competition in the future, must continuously to develop the productivity. In the final analysis, is to developthe productivity constantly. And that multi-spindle drilling machine was developed with the base of the single-spindle drilling machines to machining the special part.The subject of this design is to enlarge the bore of the spokeof the car. In the machining of enlarge the bore of the spokeof the car, the application of multi-spindle drilling machine make a greatly expedite with the efficiency of enlarging the bore. This design is a drill bed for 10 stalks, and it′s efficiencyis 7 times to the single-spindle drilling machines.In the follow content will take into the simple introduction to the total design that many stalks drill the bed in the contents of the following, and the detailed design principal axis box, Is also a concrete circumstance that aims at to process a wheel of object- automobile to carry on the specialized design; Among them covered a body, the motive parts, become soon parts and spread the design and the calculation process of move the component.Key word:Many stalks drill the bed Principal axis box Spindle Wheel gear Bearings Key目录摘要 (I)Abstract .................................................... I I1 概论.................................................. - 3 -2 多轴钻床的总体设计.................................... - 6 -2.1 概述............................................. - 6 -2.2 影响机床总体布局的基本因素....................... - 7 -2.2.1工艺方法对总体布局的影响.................... - 7 -2.2.2运动分配对总体布局的影响.................... - 7 -2.2.3机床性能对总体布局的影响.................... - 8 -2.2.4机床自动化对总体布局的影响................. - 10 -2.2.5生产规模和生产效率对总体布局的影响......... - 10 -2.2.6操作调整对总体布局的影响................... - 10 -2.3 工艺方案的制定.................................. - 11 -2.3.1影响机床工艺方案制定的主要因素............. - 11 -2.3.2制定工艺方案的原始条件分析................. - 12 -2.3.3毛坯的选择................................. - 13 -2.3.4工艺基准的选择——定位基准................. - 13 -2.3.5 工艺路线的制定............................. - 14 -2.3.6 工序余量及工序尺寸的确定................... - 17 -2.3.7 刀具的选择................................. - 17 -2.3.8 切削用量的确定............................. - 18 -2.4 机床总体布局方案分析............................ - 18 -2.5运动联系分析..................................... - 22 -2.5.1运动联系的形式............................. - 22 -2.5.2运动联系形式的选择......................... - 23 -2.5.3该钻的运动联系分析......................... - 24 -3 主轴箱及部件设计..................................... - 26 -3.1 动力部件的选择.................................. - 26 -3.1.1电动机的选择计算........................... - 26 -3.2 减速器的选取.................................... - 31 -3.3 主轴箱零件的设计................................ - 33 -3.3.1齿轮的设计................................. - 33 -3.3.2齿轮的计算及校核........................... - 37 -3.3.3轴的设计................................... - 44 -3.4主轴箱体的设计................................... - 58 -3.5 上台板的设计.................................... - 60 -3.5.1材料的选取................................. - 60 -3.5.2尺寸的确定................................. - 60 -3.5.3结构设计................................... - 61 -4 支承件的设计......................................... - 62 -4.1概述............................................. - 62 -4.1.1支承件的功能............................... - 62 -4.1.2支承件的静刚度和形状选择原则............... - 63 -4.1.3支承件的动态特性........................... - 63 -4.2 导轨(立柱)的设计.............................. - 64 -4.2.1概述....................................... - 64 -4.2.2导轨的设计................................. - 64 -4.3底座的设计....................................... - 65 -4.3.1概述....................................... - 65 -4.3.2 材料选择................................... - 66 -4.3.3 结构设计................................... - 66 -4.3.4 尺寸确定................................... - 66 -5 夹具的设计........................................... - 68 -5.1 概述............................................ - 68 -5.1.1一般夹具的组成............................. - 68 -5.1.2夹紧机构的功能............................. - 69 -5.1.3夹紧机构应满足的要求....................... - 69 -5.1.4机构的夹紧过程............................. - 69 -5.2工件定位分析..................................... - 70 -5.3夹紧机构的选择和工艺性分析....................... - 71 -6 液压系统的设计....................................... - 73 -6.1液压系统的设计要求............................... - 73 -6.2液压回路的工作原理............................... - 74 -7 结论................................................. - 77 -致谢................................................. - 79 - 参考文献............................................. - 80 - 附录:.................................... 错误!未定义书签。

立式多轴钻孔专用机床设计

液压传动课程设计秦江明,刘亚茹,李梦辉2012年6月引言一、设计题目及工况分析1运动参数分析2动力参数分析3液压缸在各阶段的负载及工况图二、计算液压缸尺寸和所需流量1、工作压力的确定2计算液压缸尺寸3、确定液压缸所需的流量三、确定液压系统方案,拟定液压原理图1、确定执行元件的类型2、换向阀确定3、调速方式的选择4、快进转工进的控制方式的选择5、终点转换控制方式的选择6、实现快速运动的供油部分设计四、液压系统工作原理五、液压泵的选择1、计算泵的压力2、计算泵的流量设计题目设计一立式多轴钻孔专用机床,钻削头部的上、下运动采用液压传动,其工作循环是:快速下降——工作进给——快速上升——原位停止。

液压系统的主要参数与性能要求如下最大钻削力为25000N,钻穴头部件质量为255kg,快速下降行程200mm,工作进给行程50mm,快速上升行程250mm,快速下降速度为75mm/s,工作进给速度小于等于1mm/s,快速上升速度为100mm/s,加速度时间小于等于0.2s,钻削头部件上下运动时静摩擦为1000N,动摩擦为500N,液压系统中的执行元件采用液压缸,且活塞杆固定。

液压缸采用V型密封,其机械效率为0.90。

一工况分析1、运动参数分析动作循环图速度循环图2、动力参数分析快速下降速度为75mm/s,工作进给速度小于等于1mm/s,快速上升速度为100mm/s,加速度时间小于等于0.2s,钻削头部件上下运动时静摩擦为1000N,动摩擦为500N。

(1)计算各阶段的负载启动和加速阶段的负载F qF q=Fj+F g+F mF1——静摩擦阻力Fg——惯性阻力Fm ——密封产生的阻力。

按经验可取FmqF q=Fj +F g+F m q=1000+2552.010753-⨯⨯qF q②快速阶段的负载F kj F kj =F dm +F m F dm ——动摩擦阻力 F m ——密封阻力,取F m dm F kj =F dm +F m kj F kj③减速阶段F js F js =F dm +F m -F gF m ——密封阻力,取F m jsF js =F dm +F m -F g js -255⨯2.010743-⨯F js④工进阶段F gjF gj =F dm +F qx +F m F qx ——切削力 F gj =F dm +F qx +F m gj F gj⑤制动F zdF zd =F m +F dm -F g zd +500-2552.0103-⨯F zd⑥反向启动F fgdF fgd=F m+F jm+F gF fgd⑦快速上升F ktF kt=F m+F dm kt+500F kt⑧反向制动F fzd=F m+F dm-F g fzd+500-m2.01.0F fzd3液压缸在各阶段的负载(2)绘制工况图工况图二、计算液压缸尺寸和所需流量1、工作压力的确定工作压力可根据最大负载来确定,最大负载为现按表1有关要求,取工作压力P=4MPa 表1负载F/kN <5 5~10 10~20 20~30 30~50 >50 工作压力MPa p /10.8~11.5~22.5~33~44~5≥5~72、计算液压缸尺寸 1)液压缸的有效面积1A1A =ηP F =2680259.010489.28888mm ≈⨯⨯液压缸内径D D=mm 12.10114.380254A 41=⨯=π取标准值D=100mm因为快速下降的速度与快速上升的速度不相等,且快速下降小于快速上升,所以采用单杆活塞液压缸无杆腔进油,有杆腔出油,且活塞杆受压 由表2得λ 表2∴d=λD=50mm缸径、杆径取标准值后的有效面积无杆腔有效工作面积为1A =2227850410014.34mm D =⨯=π 活塞杆面积为22235.196240514.34A mm d =⨯==π 有杆腔有效工作面积为23125.58875.19627850mm A A A =-=-= 3、确定液压缸所需的流量快进流量s m v A q kj /10751078503362--⨯⨯⨯==快下=快退流量jt q =min /325.35/10100105.5887A 3362L s m v =⨯⨯⨯=--快上工进流量min /471.0/107850/101107850393361L s m s m v A q g gj =⨯=⨯⨯⨯==---三、确定液压系统方案,拟定液压原理图1、确定执行元件的类型工作缸选用无杆腔面积等于5倍有杆腔面积。

多轴钻床主轴箱设计

摘要本设计介绍了多轴钻床主轴箱的设计,设计中首先要了解工件的加工工艺路线及工序的计算,确定钻孔主轴的直径,初步选用电机型号及机床各部分部件。

在多轴箱设计中,首先需要确定传动系统,然后计算主轴坐标,传动部件的校核及最后多轴钻床主轴箱总图、原始依据图等等相关图纸的绘制。

本次设计有效地将多工位钻孔工艺有机地结合为一体,这样以来不但降低了机器成本,而且节省了加工时间,提高了工作生产效率。

关键词:多轴钻床主轴箱,主轴,总图绘制,生产效率AbstractThe design on the Box axlebox more than the design, design is first necessary to understand the workpiece in the processing line and process of calculation to determine Tapping the spindle diameter, the initial choice of motor Model and some parts of the machine. In multi-axle box design, drive system established to calculate coordinates spindle, transmission parts of the spindle box and check the total mapping.This design will be drilling, tapping combination of the two as one and reduce the cost of machinery, processing and save time, improve the work efficiency of production.Key words:Multi axis drilling machine spindle, spindle, general layout drawing, production efficiency目录摘要 (I)Abstract (II)1 绪论 (1)1.1 本课题研究的背景及意义 (1)1.2 本课题国内外研究概况 (2)1.3 研究的主要内容 (4)2 组合机床总体设计 (6)2.1 组合机床工艺方案拟定 (8)2.2 加工工序图 (10)2.3 加工示意图 (12)2.3.1 刀具的分析 (13)2.3.2 钻孔靠模装置选择 (14)2.3.3 选择接杆、浮动卡头 (15)2.3.4 动力部件工作循环及行程的确定 (17)2.4 机床联系尺寸图 (18)2.5 机床生产率计算卡 (19)3 多轴钻床主轴箱的设计 (20)3.1 多轴箱的组成及表示方法 (21)3.2 多轴箱通用零件 (21)3.3 绘制多轴箱原始依据图 (22)3.4 主轴齿轮确定、动力计算 (23)3.5 多轴箱传动系统设计 (25)3.6 多轴箱坐标检查图 (25)结论 (26)致谢 (27)参考文献 (28)1 绪论1.1本课题研究的背景及意义随着现代化工业技术的快速发展,特别是随着它在自动化领域内的快速发展,组合机床的研究已经成为当今机器制造界的一个重要方向,在现代工业运用中,大多数机器的设计和制造都是用机床大批量完成的。

可变轴距多轴钻床设计

摘要本设计是关于可变轴距多轴钻床的设计。

设计一种钻床用钻轴均布可调多轴头。

该多轴头各轴在圆周方向均布却可方便地沿直径方向同步调整,普通钻床为单轴机床,但安装上多轴箱就会成为多轴的钻床,改造成多轴钻床后,能大大地缩短加工时间,提高生产效率。

本设计涉及一种可调间距的多轴钻床,包括机身,底座,工作台,主电机,主轴箱设置在机身上并位于工作台的上方,所述的主轴箱内设有万向节,万向节的上端通过齿轮或带轮与主电机相连接,万向节的下端与钻头主轴相连接,设计内容包括齿轮分布与选用、轴的设计、多轴箱的选用、导向装置设计等。

不过国内现在多轴钻床传动箱大都采用万向节连杆式传动结构,其缺点是钻杆位置调节由万向节和连杆实现,调节麻烦,调节位置不准确,万向节的存在还使传动箱的轴向尺寸增大,传动刚性很差,这些缺点都可使工件孔的位置精度和尺寸精度不易保证,造成装配困难。

关键词:多轴钻床; 可调轴距; 多轴箱AbstractThis design is about the variable wheelbase multi-axis drilling machine design. Introduction of a drilling machine drill shaft can be adjustable multi spindle heads. The multiple spindle axis in are uniformly distributed in the circumference direction can easily along the diameter direction synchronous adjustment, the ordinary drill is a single axis machine tool, but mounted on the spindle becomes a multi-axis drilling machine, transformed into a machine, can greatly shorten the processing time, improve production efficiency. The utility model relates to a adjustable multi spindle drilling machine, comprising a body, do more, work table, the main motor, the spindle box is arranged in the body and is positioned on the worktable, wherein the spindle box is provided with a universal joint, the upper end of the universal joint through gear or belt wheel is connected with the main motor, universal joint the lower end of the drill bit is connected with the main shaft, the design includes the selection and distribution of gear wheel, shaft design, selection of the multiple spindle heads, guiding device design. But now the domestic machine transmission box adopts universal joint connecting rod type transmission structure, its disadvantages are the drill rod position adjustment by the universal joint and the connecting rod to realize the trouble, regulation, regulation of position is not accurate, universal existence also causes gearbox axial size increases, drive rigidity is poor, these shortcomings can make the workpiece bore location accuracy and dimensional accuracy can not be guaranteed, causing difficulty in fitting.KEY WORDS: multiple drill;adjust; multiple spindle heads目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 可变轴距多轴加工的介绍 (1)1.2 多轴加工的应用 (1)1.3 多轴加工优势 (1)1.4 多轴加工的设备 (1)1.4.1 多轴头 (2)1.4.2 多轴箱 (2)1.4.3 多轴钻床 (2)1.4.4 自动更换主轴箱机床 (2)1.5 可变轴距多轴加工趋势 (3)第2章可变轴距多轴钻床的概述 (4)2.1 可变轴距多轴钻床的定义 (4)2.2 可变轴距多轴加工的特点 (4)2.3 可变轴距多轴钻床的工作原理 (4)2.4 可调轴间距多轴头的结构 (5)2.4.1 连接部分....................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1前言1.1选题背景公元前4000年,人类就发明了打孔用的装置。

古人在两根立柱上架个横梁,再从横梁上向下悬挂一个能够旋转的锥子,然后用弓弦缠绕带动锥子旋转,这样就能在木头石块上打孔了[1]。

不久,人们还设计出了称为“辘轳”的打孔用具,它也是利用有弹性的弓弦,使得锥子旋转。

到了1850年前后,德国人马蒂格诺尼最早制成了用于金属打孔的麻花钻;1862年在英国伦敦召开的国际博览会上,英国人惠特沃斯展出了由动力驱动的铸铁柜架的钻床,这便成了近代钻床的雏形。

以后,各种钻床接连出现,有摇臂钻床、备有自动进刀机构的钻床等。

由于工具材料和钻头的改进,加上采用了电动机,大型的高性能的钻床终于制造出来了。

第二次世界大战以后,由于数控和群控机床和自动线的出现,机床的发展开始进入了自动化时期。

以美国和苏联为首的超级大国制造业逢勃发展,电气化时代到来,先后崛起了欧盟和日本。

生产设备的机械化,生产线的流程化,大大促进了制造业的发展。

机械制造的电气化使其加工生产的自动化大幅度提高,生产效率也大幅度提高。

特别是在机械母机的快速发展,各种制造装备的更新换代的周期也大大缩短。

20世纪70年代初,钻床在世界上主要采用普通继电器控制的。

如70年代至80年代进入中国的美国的ELDORADO公司的MEGA50,德国TBT公司的T30-3-250,NAGEL公司的B4-H30-C/L,日本神崎高级精工制作所的DEG型等钻床都是采用继电器控制的[2]。

各种型号的钻床也相续运用到生产之中。

80年代后期由于数控技术的出现才逐渐开始在深孔钻床上得到应用,特别是90年以后这种先进技术才得到推广。

如TBT公司90年代初上市的ML系列深孔钻床除进给系统由机械无级变速器改为采用交流伺服电机驱动滚珠丝杠副,进给用滑台导轨采用滚动直线导轨以外,钻杆箱传动为了保证高速旋转、精度平稳,由交换皮带轮及皮带,和双速电机驱动的有级传动变为无级调速的变频电机到电主轴驱动,为钻削小孔深孔钻床和提高深孔钻床的水平质量创造了有利条件。

为了加工某些零件上的相互交叉或任意角度、或与加工零件中心线成一定角度的斜孔,垂直孔或平行孔等需要,各个国家而专门开发研制多种专用深孔钻床。

到了当代,信息化的快速发展。

电子科技在机械生产的广泛的应用,不仅取代了复杂的机械结构,自动化程度基本完善。

特别是计算机语言的应用,促使大批的先进的数控车床的涌现。

其中,在硬件方面,各种芯片的研发和模块化镶入系统的开发都使复杂的机械结构微电子化。

在软件方面,有简单不易使用和记忆的机器语言发展到低级语言——汇编语言,后来又出现了利于人机交互的高级语言,如C语言,C++语言等。

这些都促进了机械加工的数字化,各式各样的数控钻床应用的生产之中。

1.2多轴机床在我国的发展与现状我国加入WTO以后,制造业所面临的机遇与挑战并存、组合机床行业企业适时调整战略,采取了积极的应对策略,出现了产、销两旺的良好势头,截至2005年4月份,组合机床行业企业仅组合机床一项,据不完全统计产量已达1000余台,产值达3.9个亿以上,较2004年同比增长了10%以上,另外组合机床行业增加值、产品销售率、全员工资总额、出口交费值等经济指标均有不同程度的增长,新产品、新技术较去年年均有大幅度提高,可见行业企业运营状况良好。

组合机床及其自动线是集机电于一体是综合自动化度较高的制造技术和成套工艺装备。

它的特征是高效、高质、经济实用,因而被广泛应用与工程机械、交通、能源、军工、轻工、家电行业。

我国的传统的组合机床及组合机床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型的箱体类和轴类零件(近年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成型面等。

组合机床的分类繁多,有大型组合机床和小型组合机床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台组合机床等;随着技术的不断是进步,一种新型的组合机床——柔性组合机床越来越受人们是亲昧,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多种加工的可调可变的组合机床[4]。

另外,近年来组合机床加工中心、数控组合机床、机床辅机等在组合机床行业中所占份额也越来越大。

80年代以来,国外组合机床技术在满足精度和效率要求的基础上,正朝着综合成套和具备柔性的方向发展。

组合机床的加工精度、多品种加工的柔性以及机床配置的灵活多样方面均有新的突破性进展,实现了机床工作程序软件化、工序高度集中、高效短节拍和多功能知道监控。

国外为了减少机床数量,节省占地面积,对组合机床这种工序集中程度高的产品,继续采取各种措施,进一步提高工序集中程度。

如采用十字滑台、多坐标通用部件、移动主轴箱、双头镗孔车端面头等组成机床或在夹具部位设置刀库,通过换刀加工实现工序集中,从而可最大限度地发挥设备的效能,获取更好的经济效益。

1.3多轴机床发展趋势钻床的发展由原始的简单的木质手工钻发展到简单的机械钻床,由一坐标单孔单工位加工发展多为多孔的发杂加工,有原来的不易加工操作的复杂机械体发展到数控中心。

简而言之,钻床的发展由原始的机械的单一加工到现在的数控中心的斜面上的孔的加工。

这不仅是制造业的发展,也是人类文明的进步。

从人机学原理来讲,现在的钻床更适合操作者使用,并且使操作者的劳动强度大大降低;从生产效率来讲,现在的机床自动化程度高,机械手的开发和使用,使装夹更为方便快捷,加工更加灵活;从制造工艺方面讲,现在的钻床设备引入微电子技术,这使其复杂的机械传动结构在很大程度上简化,且便于操作和维护。

本设计从企业的角度出发,本着简单化机械传动本体降低机床成本,并能实现一次装夹完成多个工位孔的钻削工作提高生产效率。

本次设计的课题是一台盘类零件加工的专用钻床,特别是对法兰孔的加工,具有成本低,效率高的优点。

1.4选题的目的及意义众所周知,在实际生产中钻床是具有广泛用途的通用性机床。

尤其是现代机械制造业中,企业对专用机床有着广泛的需求。

不过,一般钻床对操作人员的技术要求较高劳动强度大,专用性能低,生产率不高且不能保证精度;而多轴专用钻床操纵方便、省力、容易掌握,不易发生操作错误和故障,不仅能减少工人的疲劳,保证工人和钻床的安全,还能提高钻床的生产率,提高了加工设备的性价比。

特别是在大批量生产或者是流水线作业时,专用多工位加工设备显得尤为重要。

本设计针对一般钻床某些缺点及加工对象的具体情况设计一台多孔专用四轴钻床,能实现一次走刀四个工位孔的钻削加工的专用箱体类或盘类零件机床。

对于批量生产的盘类零件或箱体类的同一端面的孔的钻削加工具有装夹方便,效率高,尺寸精度容易满足的优点。

设计包括总体设计,主轴箱设计,电动机的选型和传动部分设计动力部件的设计以及底座的设计,从经济效益和人机关系等技术经济指标出发,力求达到满足性能要求,以满足企业的使用要求,从而能更好的服务社会。

我国是制造大国,我们应站在国家安全战略的高度来重视数控技术和产业问题,首先从社会安全看,因为制造业是我国就业人口最多的行业,制造业发展可提高人民的生活水平,而且还可缓解我国就业的压力,保障社会的稳定。

组合钻床是典型金属切削机床,通过毕业设计可使所学机械学、力学、电工学知识得到综合应用。

结构设计及控制系统设计能力都能受到训练,可有力的提高学生的分析问题、解决问题能力。

经过此课题的设计,掌握组合钻床的整体布局,主轴箱箱体结构,变速传动系统功率的分配,以及进给系统的运动原理等问题;还掌握整体零部件的加工装配的工序,从而,从细节上掌握了整个机床的结构关系。

从而掌握在加工过程中组合机床动作的运动原理和现实事物的结合,这将成为我们在将来的工作学习中不可缺少的经验积累。

2多轴专用钻床的总体设计2.1概论多空专用四孔钻床的总体设计是机床设计的关键环节,它对机床所达到的技术性能,人机要求和经济性能往往起着决定性的作用。

本设计根据具体加工对象的具体尺寸情况进行专门设计,这次设计以加工圆盘类零件为例专用加工作业的四孔轴钻床,这也是当前较为普遍的做法。

评价一台机床的优劣性能,主要是根据技术经济指标来判断的。

本次机床设计的性能可从经济效益和人机关系等以下几个方便几个方面进行分析讨论。

2.1.1性能要求1.工艺范围机床的工艺范围是指机床适用不同生产的能力[5]。

大致包括以下内容:机床可以完成的工序种类:加工零件的类型,材料和尺寸范围;毛皮种类。

本次设计的多孔专用钻床适用加工尺寸为160mm的正方形四个端点上的孔,效果最佳;也同时可以钻距离为160或1602的两个孔的钻削作业。

此设计虽然柔性差,但对于加工四个孔的加工,能充分发挥本机床的强大优势。

2.加工精度和表面粗糙度加工精度包括形状和相互位置等方面[6]。

机床的加工精度即被加工零件在尺寸,是指被加工零件孔的位置和精度所能达到的准确程度。

机床精度分三级:普通精度级,精密级和高精密级。

机床加工的工件表面粗糙度与工件和刀具的材料,进给量,刀具的几何形状和切削时的振动有关。

对表面质量要求越高,也就是要求表面粗糙度越小,则对抗振性的要求越高。

本设计采用吸振材料铸铁加工主轴箱箱体,电机座,立柱和底座,可大幅度吸收机床产生的震动。

另外,考虑到生产效率,机床工作一般运作周期10个小时,工作平稳,产生震动较小。

故加工质量可有所提高。

3.生产率机床的生产率通常是指在单位时间内机床所能加工的工件数量。

要提高机床的生产率,必须缩短加工一个工件的平均总时间,其中包括缩短切削加工时间,辅助时间以及分摊到每个工件上的准备和结束时间。

因为加工时进给速度是一定的,所以特别值得考虑的是装夹,拆卸时间和空车回刀时间,空车时快速进给时间。

4.自动化机床自动化可减少人对加工的干预,从而保证加工的一致性,即被加工零件的精度稳定性。

还具有提高生产率和减轻工人劳动强度的优点。

本设计只要安装上自动化得工作台和简单的电气部分即可改装成专用的多孔钻床。

5.可靠性可靠性也是机床的工作一项重要的技术指标。

随着机床安全化的发展,可靠性在机床设计中的地位逐步提高。

机床的可靠性越高,其工作时出现的故障的机会就越少,这样就可以避免大大减少维修费用和维修时占用的时间,从某些方便来讲,也提高了机床的加工效率。

6.机床寿命机床寿命是指机床在保证它加工的产品精度的时间内能够作业的最长时间。

由于技术设备更新的加速,更新换代较快,对机床寿命所要求的时间也在逐渐减短。

不过,对于一台一般性机床来讲,应该保障十年的工作寿命还是必须的。

2.1.2经济效益在保证实现机床性能要求的同时,还必须使机床具有很高的经济效益[7]。