不锈钢焊道腐蚀

316L不锈钢板生锈的原因

316L不锈钢板生锈的原因?不锈钢生锈有多种原因,焊接的焊条、焊花都会影响到不锈钢生锈,所以,不锈钢容器的锈斑一般都在焊缝附近。

另外,材质的不均匀性也会导致长时间接触酸碱氧化剂等物质而局部少量生锈。

如何防止与处理不锈钢生锈?一般生锈的原因:1.当道路施工、建筑工程、或各种车辆行走时,受到其飞散的土砂、灰尘、铁粉等附着时。

2.受汽车、公共汽车等排气中所含亚硫酸气体等有害物质污染时。

3.受各种工、矿垃圾焚烧、大厦冷暖气等所排出的灰尘,排气中有害成分的污染。

4.受温泉地带产生腐蚀性气体污染。

5.受海岸海风所含盐分附着污染。

6.受清扫药液附着污染。

受手纹手垢污染。

8.受表面保护用粘膜的污染。

1.受异种金属附着而生锈时因铁粉等引起的“附带生锈”或情形不太严重时,可用海绵或布、加上中性清洗剂或肥皂水,来擦拭即可很容易地清除锈。

而后再用清水冲洗,注意不可让洗药液留在上面。

这种程度的生锈清除,只要即时做清除工作不仅维护容易,更有效果,而且清除费用也很便宜。

但若如此的不管它,不久后即形成氢氧化铁、氧化铁、亚硫酸铁等混合物,并呈现荼褐色的严重生锈状态。

此种状况下,可用市面销售的不锈钢用清洗药液或硝酸15℅的稀释等完全的清除干净。

然而,也有消除不掉的锈,同时多少也会伤害不锈钢面,或损伤不锈钢,此时则用砂纸或不锈钢刷子,来研磨擦拭,然后再用清洗药液清洗干净。

2.附着排气中有害成分引起的生锈在工场地带,或市街地交通量繁多的环境下,不锈钢外表很容易受到污染,有时也会呈现小斑点的生锈。

这些状况大多是受到汽车、冷暖气机所排气、或工厂排烟中所含有害成分影响下所引起的。

此时,污染较轻微时,可用中性清洗剂或肥皂水,即可完全清洗干净,但严重时则不是简单能处理了。

此状况下,则采用前项1中相同的维修方法能清除干净。

在这种环境中尽可能每年2-3次外表全面性的定期清扫工作,至少也绝对须要做一次定期清洗。

3.因附着盐份而引起生锈在海岸地区等正面受海风吹击,SUS 304不锈钢也会在短期间内,就产生红锈。

不锈钢带极堆焊质量问题及控制措施【建筑工程类独家文档首发】

不锈钢带极堆焊质量问题及控制措施【建筑工程类独家文档首发】在工件表面进行不锈钢带极堆焊,依据堆焊层组织的不同,堆焊金属性能各不相同。

堆焊金属的性能包括外观成形、力学性能、弯曲性能、耐蚀性能、耐磨性能等。

但是,我们除了关心这些内容之外,我们还关心堆焊时常见的质量问题、产生的原因分析及防止措施。

1.宏观缺陷(1)夹渣夹渣往往以道间形成出现,有时也会产生层间夹渣。

焊道夹渣形成原因主要是焊剂工艺性能较差,使熔敷金属的焊道两侧的润湿角太陡,造成边缘熔合不良,在堆焊后一道焊道时,就易形成道间夹渣。

另外,焊接规范、焊接位置等不合格也易形成这种缺陷。

(2)咬边咬边主要是出现在电渣堆焊中,对于宽带极(带极宽度大于60mm)电渣堆焊,由于磁收缩效应,会使堆焊层产生咬边,随着带极宽度增加,堆焊电流增大,咬边现象越重,因此必须采用外加磁场的方法来防止咬边的产生(磁控法)。

同时必须合理布置磁极位置,选择合理的激磁电流大小,外加磁场太强或太弱均会影响堆焊焊道的成形。

两个磁极的磁控电流应可分别调整。

比如对于非预热的平焊位置的工件,当带极为60mm×0.5mm时,磁控装置的南、北极控制电流分别为1.5A和3.5A;对于90mm×0.5mm的带极,则分别为3A和3.5A。

(3)裂纹裂纹主要出现在收弧处,有时也会出现在焊道中。

堆焊层裂纹主要是热裂纹,其原因有二:熔敷金属的铬镍比不合适,致使堆焊金属铁素体含量太低或太高,这主要由焊带及焊剂的成分匹配不当造成;焊接规范不当,电流过大也易造成热裂纹。

(4)未熔合堆焊层与母材间结合面或层间易出现未熔合现象,由于烧结型焊剂比熔炼型焊剂堆焊重量轻,故熔深比较小。

一旦操作不当或焊接规范参数掌握不适,易出现结合面未熔合或层间未熔合缺陷。

上面介绍了常见宏观缺陷及防止措施,除此之外,在实际产品堆焊时,还应注意以下几点。

一是焊前严格对母材打磨,去除铁锈、油污等影响焊接的因素且必须预热。

不锈钢焊道处理方法

不锈钢焊道处理方法嘿,你问不锈钢焊道处理方法啊?这事儿咱得好好唠唠。

要是不锈钢焊完了,那焊道可能不太好看,得处理处理。

一种办法呢,就是用打磨机。

找个合适的打磨片,别太粗也别太细。

太粗了容易把不锈钢打坏了,太细了又磨半天没效果。

拿着打磨机,轻轻地在焊道上磨一磨,就像给它做个美容似的。

把那些凸出来的地方磨平了,凹进去的地方也稍微磨一磨,让焊道变得光滑些。

不过可得小心点,别磨得太狠了,不然不锈钢就变薄了。

还有一种办法是用酸洗膏。

这玩意儿就像给不锈钢焊道洗个澡。

把酸洗膏涂在焊道上,等一会儿,让它和焊道上的杂质反应反应。

然后用清水冲干净,哇,焊道就会变得干净又漂亮。

但是用酸洗膏的时候要注意安全哦,别弄到手上、衣服上,不然可不好洗。

要是焊道上有颜色不好看,还可以用抛光蜡。

就像给不锈钢擦点化妆品。

把抛光蜡涂在布上,然后在焊道上擦一擦,来回擦几遍,焊道就会变得亮晶晶的。

不过抛光蜡可别用太多了,不然会弄得哪都是,还不好清理。

另外呢,要是焊道上有小裂缝啥的,可以用氩弧焊补一补。

就像给不锈钢打个补丁。

把氩弧焊调好,轻轻地在裂缝上焊一下,把裂缝补上。

但是补的时候要小心,别把周围的不锈钢也烧坏了。

我给你讲个我自己的事儿吧。

有一次我焊了个不锈钢架子,焊完了一看,那焊道可丑了。

我就用打磨机磨了磨,一开始没掌握好力度,差点把不锈钢磨穿了。

后来我小心点,慢慢地磨,终于把焊道磨得平平整整的。

然后我又用酸洗膏洗了洗,哇,那个干净啊。

最后我再用抛光蜡擦了擦,嘿,不锈钢架子变得跟新的一样。

所以啊,处理不锈钢焊道得有耐心,按照正确的方法来,肯定能让焊道变得漂亮。

不锈钢焊点生锈的处理方法【干货技巧】

不锈钢焊接处生锈的原因是因为焊接过程中焊工在不锈钢金属表面引弧时,造成了不锈钢的保护膜损坏,留下了潜在的腐蚀处。

不锈钢焊接处生锈的处理方法:①牙膏:在不锈钢焊接处生锈的地方用牙膏轻轻的抹圆圈,这样做可减轻生锈的状况,也可在短期内起到防止生锈的作用。

其原理就是牙膏里边的氟替换掉铁锈成分中的氧,就能起到祛锈迹的功能。

②硫酸:在不锈钢焊接处生锈的地方用稀释的硫酸轻轻揉擦,然后用清水擦净,注意操作要快,避免腐蚀。

其原理就是铁和硫酸会产生化学作用Fe2O3 +H2SO4=Fe2(SO4)3+3H2O,但这种方法具有速度慢、成本高、对环境污染大等问题存在。

③洗涤剂:在不锈钢焊接处生锈的地方使用内含漂白剂的洗涤剂,必须尽快冲洗,冲洗,再冲洗,并立即擦拭干净。

其原理就是氧气可以保护不锈钢的钝态薄膜。

避免不锈钢焊接处生锈的做法:1、不锈钢多层焊时,待这个焊层冷却后再焊下一道。

2、采用脉冲焊接有利于减少接头过热,可改善耐蚀性和抗裂性。

3、焊接时速度尽可能的加快,减少焊道高温的持续时间,这样可以不锈钢焊接处提高抗晶间腐蚀和热裂纹的能力。

4、填充焊时,填充焊丝应偏向电弧快速抽出,以免与熔池边缘粘连。

5、焊缝表面应光洁,无凹凸不平现象,残渣彻底除净。

总结:发生不锈钢焊接处生锈的问题不单单跟焊接时的方式有关,还跟平时不锈钢没有处在干燥清洁的环境中有关,不锈钢的氧化膜受损就会导致不锈钢腐蚀和生锈。

扩展资料:为什么不锈钢焊接点会生锈?自从不锈钢持续涨价以来,很多加工商都把不锈钢焊接点的处理方式由原来的打磨抛光改为了用跟不锈钢颜色比较接近的自喷漆。

也正是加工商用了这样的焊接点处理方式,很多用户会反映说:为什么好好的防盗窗焊接点有锈点和锈斑了呢?管子管面没有什么问题还挺亮的。

经过跟很多位加工商师傅的了解大概明白了原因。

多数原因是最近不锈钢加工活少,接活价格又提不上去。

所以一部分的加工商师傅呢就把原来所用的抛光打蜡的这种焊接点处理的方式改为了直接用自喷漆的方法。

奥氏体不锈钢焊接中的晶间腐蚀敏感性试验简述

Gongyi yu Jishu♦工艺与技术奥氏体不锈钢焊接中的晶间腐蚀敏感性试验简述贾飞_(懸美德沖国3有観公:爾,上海201.809)摘要:奥氏体不锈钢捧接中的晶间腐魏是:一个无滚两滅的间《,国内外也对乎IB何确定晶_腐蚀的敏感性出台了相关的标准=现 从虜内晶间腐蚀敏感性试验标准入篆.播要刻举f國内外的晶向腐蚀驗感性试藥雜对此做出T简要分析。

关键词奧氏体不锈钢;晶间腐蚀r焊掾r敏薄性n.试轂0引言奥氏体不锈钢具体良好的耐_温和耐腐蚀性以及较好的焊翻生,便于机加工,圃此广泛用乎化工设备及其他行业。

晶 间腐蚀暴奥氏体不锈钢常见的一种电化学腐蚀,较之其他腐蚀藤式,诸如点蚀縫:隙腐蚀和应力腐蚀晶间腐蚀:尤其蓉'S 扭现在焊接过蠢中,:虜焊縫又是设备中最知静弱的环节,因 此,在_产生爾中:要对晶间腐蚀给予足够的重视4产&焊缝晶间腐蚀的不镑钢构件在外形上役有祍何变化,餘焊缝区域外,其余母材均未被腐蚀,仍保持着明亮的金属,光泽^因此,晶间腐蚀不易通过常规手段进行检查,往往发生破坏时,已经为时 晚矣,難#f t极大。

晶间腐蚀能被坏晶粒间的结合力,造成备项机械性能大范围下降,形成晶羿失效的结构,即#晶粒:的机械性能完好爾互相聪系的晶界却=脆截不堪奧氏体不锈钢之所以不镑是因为有大于12%的铬元素形成的钝化层。

但是在加热状态下,晶内碳元素的扩散速度大于 铬元素的扩散速度,晶界载会富檗太暈M嵌元素,由于撰:元素 与铬元素的亲和力较强,会与处于義弄处的铬元素:形成m2a(m表示铬和铁元素),从而第耗掉晶猙:;|暈:的铬元素,使 晶界贫铬(:小子12%)而形成腐蚀。

另外,西格玛灌在勗界的析出同祥会造成类似的贫锡区,也会导致晶间腐蚀的发生,这是超低碳奥氏你不锈钢发隹晶间腐蚀:的原厲捧接过靈中,加热过麓会加速勗界附近元素的迁移,使屬本没有勗眞腐蚀性能的母材也在焊缝附近产生贫铬区,因此,在焊接工艺评定中,晶间腐蚀敏感性试验長十分必要的。

316L不锈钢焊接施工技术方案

316L不锈钢焊接施工技术方案摘要:本项目为非标产品除尘脱硫塔的制作、安装,其材质为超低碳不锈钢一316L,塔内为酸性介质,因此对焊缝抗腐蚀要求较高。

为严禁渗碳现象发生,施工过程对工艺选择及防护要求非常严格。

为此文中对焊工、焊接方法选择,施工工具和场地选择都提出了严格要求。

此设备薄壁,主体部分壳体仅吕=3mm,直径最大处甲二2。

sm,相对高度约为16m,焊接施工过程中要防止变形,装配过程施工难度较大,反变形的控制也是文中的亮点之一。

为保证焊缝耐腐蚀性能,必须在焊缝施焊完毕后较短时间内酸洗钝化以保证焊缝表面耐腐蚀性。

本论文从焊接准备、焊接施工工艺、焊接检验及安全防护四方面详述了除尘脱硫塔的高质量的焊接制作过程要求。

关键词:含硫废气防渗碳手工电弧焊变形小电流分段焊退焊法1项目背景(前言)本项目为北京隆生精英环保设备有限公司总包除尘脱硫塔的制作、安装。

其除尘脱硫塔为非标产品。

设备主体采用的材料为超低碳不锈钢一316L。

设备运行时内部介质为含硫的废气,通过喷水与废气反应生成酸,来减少废气对空气的污染,因此设备抗腐蚀性要求较高。

为防止晶间腐蚀,对施工过程的工艺选择及防护要求非常严格,严禁渗碳现象发生。

此外该设备主体部分壳体仅各=3~、直径最大处甲=2。

8m,相对高度约为16m,因此焊接施工过程中要防止变形,装配过程施工难度较大。

项目开工初期由工艺责任师组织技术人员熟悉图纸,在自审的基础上召集设计单位共同会审图纸研究制造方案,并最终确认达成双方认可的制造工艺流程和方案。

本方案是在熟悉图纸了解设计施工要求的基础上编制而成。

2焊接施工方案本焊接施工方案对焊接准备、焊接施工工艺、焊接检验及安全防护四方面提出了要求。

技术要求按照国家现行规范《现场设备、工业管道焊接工程施工及验收规范》编制。

现场焊接施工遵照此方案执行。

2。

1焊前准备a、焊接人员准备由经过考试合格的焊工持证上岗,焊工操作证上合格项应与设备要求相适应.b、焊接材料准备(l)母材本工程主体部分所用的钢材材质为316L,使用前必须经过材料复验,确保所用材料化学成分符合标准要求,以保证其抗腐蚀性。

奥氏体不锈钢的焊接特点及焊接工艺

奥氏体不锈钢的焊接特点及焊接工艺【摘要】奥氏不锈钢的焊接技术在我国得到了广泛的使用,其虽然有很多的优点,但仍还存在许多的缺点,本文将从奥氏体不锈钢的化学成分、组织和性能,奥氏体不锈钢焊接方法,奥氏体不锈钢焊接问题及解决措施等方面去了解在这方面内容。

【关键词】奥氏体,不锈钢,焊接工艺,焊接特点一、前言不锈钢是一种广泛使用的金属材料,而且不锈钢使用的前景也是十分广阔的,我们应该深入的了解不锈钢焊接的本质和实在意义,为下一步发展打下坚实的基础。

本文的简单介绍和深入理解将会给读者带来全新的和全方位的视角去看待奥氏不锈钢的优缺点。

二、奥氏体不锈钢的化学成分、组织和性能奥氏体不锈钢基本成分为18%Cr、8%Ni,简称18- 8 型不锈钢。

为了调整耐腐蚀性、力学性能、工艺性能和降低成本,在奥氏体不锈钢中还常加入Mn、Cu、N、Mo、Ti、Nb 等合金元素,以此在18- 8 型不锈钢基础上发展了许多新钢种。

奥氏体不锈钢具有良好的焊接性、低温韧性和无磁性等性能,其特点是含碳量低于0.1%,利用Cr、Ni 配合获得单相奥氏体组织,具有良好的冷变形能力、较高的耐蚀性和塑性,可以冷拔成很细的钢丝、冷拔成很薄的钢带或钢管。

与此同时,经过大量变形后,钢的强度大为提高,这是因为除了冷作硬化效果外,还叠加了形变诱发马氏体转变。

奥氏体不锈钢具有良好的抗均匀腐蚀能力,但在抗局部腐蚀方面仍存在一些问题。

奥氏体不锈钢焊接的主要问题是:焊接接头晶间腐蚀、焊接接头应力腐蚀开裂、焊接接头热裂等。

三、奥氏体不锈钢焊接方法奥氏体不锈钢的焊接方法有很多,例如手工焊、气体保护焊,埋弧焊、等离子焊等等。

最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG)。

本文以石油化工行业管道安装施工中最常用的手工电弧焊及钨极氩气保护焊为例,简单描述其焊接施工中的注意事项。

1.手工焊条电弧焊,是焊接厚度在2 mm 以上的奥氏体不锈钢板最常用的焊接方法。

304不锈钢焊接热裂的原因及解决方法

304不锈钢焊接热裂的原因及解决方法本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March一、304不锈钢是奥氏体不锈钢,相当于1Cr19Ni9.SUS304不锈钢是0Gr18Ni9的材质,产生热裂纹的可能性比较大,奥氏体不锈钢有一个特点:他在900多度以上时是奥氏体,900多度以下至600多度时是马氏体,温度继续下降,就又转变为奥氏体。

焊接时接口开裂就是在马氏体阶段开裂的。

解决的方法:减小一下焊接时的热输入量,加大焊后水冷却的工艺,使其在马氏体阶段的时间缩短,避免焊件在敏感的温度区间停留,接口就不会裂了。

二、不锈钢的焊接1、奥氏体不锈钢的焊接不锈钢是不锈钢和耐酸钢的总称,钢中所加合金元素在10%(质量分数)以上,属于高合金钢。

它包括奥氏体型、马氏体型、铁素体型、奥氏体-马氏体型和沉淀硬化型五类。

焊接奥氏体不锈钢(0Cr18Ni9、00Cr18Ni9、0Cr18Ni12Mo2、00Cr18 Ni12Mo2、0Cr18Ni9Ti、1Cr18Ni9Ti、1Cr18Ni12Mo3Ti等)主要问题是热裂纹――焊接过程中,焊缝和热影响区金属冷却到固相线附近的高温区所产生的焊接热裂纹、脆化、晶间腐蚀――沿金属晶粒边界发生的腐蚀破坏现象。

和应力腐蚀开裂――金属材料(包括焊接接头)在一定温度下受腐蚀介质和拉应力的共同作用而产生的裂纹。

此外,因导热性差,线膨胀系数大,焊接变形也大。

1)热裂纹与结构钢相比,它的热裂纹倾向较大,在焊缝及热影响区均可能出现热裂纹。

最常见的是焊缝结晶裂纹--在焊缝凝固过程的后期所形成的焊接裂纹,时在热影响区和多层焊层间还会出现液化裂纹。

含镍量越高,产生热烈倾向越大,而且越不容易控制。

;防止措施:a.严格限制硫、磷等杂质的含量。

b.调整焊缝金属组织,以奥氏体为主的γ+δ双相组织具有良好抗裂性。

c.调整焊缝金属合金成分,在单相稳定奥氏钢中适当增加锰、碳、氮的含量。

厚壁不锈钢(TP321即06Cr18Ni11Ti)稳定化热处理

厚壁不锈钢(TP321即06Cr18Ni11Ti)稳定化热处理摘要:对于高温、高压、临氢装置的TP321(国内为06Cr18Ni11Ti)奥氏体厚壁不锈钢钢管,由于其运行环境的特殊性,管道焊缝很容易产生晶间腐蚀,为了提高焊缝的抗高温腐蚀性能,焊后应进行稳定化热处理的工艺。

本文对厚壁不锈钢管道焊缝稳定化热处理问题进行探讨,通过工艺评定和工程实践,成功解决了焊缝腐蚀问题。

关键词:TP321厚壁不锈钢;应力腐蚀;晶间腐蚀;稳定化热处理1.前言目前许多运行环境为高温、高压、临氢环境的炼油装置(例如加氢裂化装置),经常采用TP321奥氏体不锈钢钢管作为配管,部分厚壁管线壁厚可达70mm,因此热处理施工周期相应延长,对操作人员要求相应提高。

对管道施工技术要求更高、焊道焊接质量控制更严格。

2.稳定化热处理2.1热处理概念热处理是将钢在固态下加热到预定的温度,保温一定的时间,然后以预定的方式冷却到常温的一种热加工工艺,焊后热处理(PWHT)概念即由此衍生。

奥氏体不锈钢中,为避免碳与铬形成高铬碳化物,通常加入稳定化元素(如Ti和Nb),稳定化热处理即为对含稳定化元素的奥氏体不锈钢采用的焊后热处理方法,其机理是将焊缝及周围加热到875℃以上,继而形成稳定的碳化物(由于Ti和Nb 能优先与碳结合,形成TiC或NbC),大大降低了奥氏体中固溶碳的含量,从而起到了牺Ti和Nb保Cr的作用。

经过稳定化热处理的奥氏体不锈钢,具有更好的综合机械性能。

2.2稳定化热处理的目的在描述目的之前,我们先探讨一下奥氏体不锈钢典型的腐蚀机理。

临氢不锈钢系统中,高温高压环境下,分子氢或者硫化氢在与管道接触过程中与铁作用所产生的H2发生部分分解,转化为原子氢或离子氢,并通过金属晶格向钢内扩散,与钢中的不稳定碳化物发生化学反应,生成甲烷气泡,甲烷气泡在晶间空穴和非金属夹杂部位聚集,而甲烷在钢中的扩散能力很小,聚集在晶界原有的微观空隙内,形成局部高压,造成应力集中,使晶界变宽,并发展成为裂纹,开始裂纹是很微小的,但随着时间变化,无数裂纹相连,引起钢的强度、延展性和韧性等材料力学性能下降与裂化,在外加应力或残余应力作用下发生晶间断裂[1]。

不锈钢焊接特点及焊接方法

引 言

不锈钢一般是Cr>11%的高合金钢,具有耐腐蚀 性、耐高温性能等特点。不锈钢的导热性差、热膨 胀大,焊接时易过热;其中的合金元素在焊接过程 中也容易氧化或反应,造成焊缝性能的下降,所以 不锈钢是相对比较难焊的钢种。

1 不锈钢焊接介绍

(一)奥氏体不锈钢

(1)概述 奥氏体不锈钢的基本型是Cr18Ni8~10 。

奥氏体不锈钢的高温强度较高,热塑性很好,冷变形能力也非常好, 可焊性也优于其他组织的不锈钢。但其导热性较差,约为低碳钢的1/3, 切削时有粘滞现象,容易产生冷加工硬化。

该类不锈钢有:SUS304(0Cr18Ni9 ), SUS316(0Cr17Ni12Mo2 ),

SUS321(1Cr18Ni9Ti )等。

5) 为防止焊接气孔出ຫໍສະໝຸດ ,焊接部位如有铁锈、 油污等务必清理干净;

6) 焊接电弧长度,焊接普通钢时,以2~4mm为 佳,而焊接不锈钢时,以1~3mm为佳,过长则 保护效果不好;

7) 对接打底时,为防止底层焊道的背面被氧化, 背面也需要实施气体保护; 8) 为使氩气很好地保护焊接熔池,和便于施焊 操作,钨极中心线与焊接处工件一般应保持 80~85°角 , 填充焊丝与工件表面夹角应尽可能 地小,一般为10°左右; 9) 防风与换气,有风的地方,务请采取挡网的 措施,而在室内则应采取适当的换气措施。

3) 保护气体为氩气,纯度为99.99%。当焊接电 流为 50~150A 时,氩气流量为 8~10L/min , 当 电 流 为 150~250A 时 , 氩 气 流 量 为 12~15L/min;

4) 钨极从气体喷嘴突出的长度,以4~5mm为佳, 在角焊等遮蔽性差的地方是 2~3mm ,在开槽 深的地方是 5~6mm ,喷嘴至工作的距离一般 不超过15mm;

焊缝腐蚀原因

焊缝腐蚀原因

焊缝腐蚀是指焊接接头表面或内部发生腐蚀现象的情况。

焊缝腐蚀的原因可以是多方面的,包括以下几个可能的原因:

焊接材料选择不当:焊接材料的选择应与工作环境和介质的腐蚀性相适应。

如果选择的焊接材料不耐腐蚀,或与工作环境中的介质发生不良反应,就容易引起焊缝腐蚀。

焊接工艺不合理:焊接工艺参数(例如焊接温度、焊接速度、环境气氛等)的选择和控制不当,容易导致焊缝区域的腐蚀敏感性增加。

例如,焊接过程中过高的热输入会导致晶间腐蚀发生。

温度梯度效应:焊接过程中,焊接区域经历了高温-低温-高温的热循环,导致焊缝与母材之间存在显著的温度梯度。

这种温度梯度可能导致焊缝区域的晶粒尺寸和组织结构发生变化,从而影响焊缝抵抗腐蚀的能力。

电化学反应:焊缝处于电化学环境中,可能会出现电化学反应引发的腐蚀。

例如,在含盐水的环境中,焊缝可能发生腐蚀,因为焊接产生的细微差异可能形成电池,并引发电化学腐蚀。

缺陷存在:焊接过程中可能存在焊缝内部的缺陷,

如气孔、夹杂物或未熔合的区域等。

这些缺陷可能成为腐蚀介质的入口,进一步导致焊缝的腐蚀。

标准不符合:若焊接过程不符合行业标准和规范,则焊缝的质量可能受到影响,从而增加了腐蚀的风险。

《不锈钢焊条》:GB_T983-95

GB-T983-1995 不锈钢焊条GB/T983-1995 代替GB/T983-851、主题内容与适用范围本标准规定了不锈钢焊条的型号分类、技术要求、试验方法及检验规则等内容。

本标准适用于手工电焊弧接用的不锈钢焊条。

这类焊条熔敷金属中铬含量应于于10.5%,作的含量应超过其他任何元素。

2、引用标准GB223.1-223.70钢铁及合金化学分析方法GB1954铬镍奥氏体不锈钢焊缝铁素体含量测量方法GB2652焊缝及熔敷金属拉抻试验方法GB4334.5不锈钢硫酸-硫酸铜腐蚀试验方法3、型号分类3.1焊条根据熔敷金属的化学成分、药皮类型、焊接位置及焊接电流种类划分型号,见表1、表2。

3.2型号编制方法字母“E“表示焊条,“E“后面的数字表示熔敷金属化学成分分类代号,如有特殊要求的化学成分,该化学成分用元素符号表示放在数字的后面。

短划“-“后面的两位数字表示焊条类型、焊及焊接电流种类。

3.3本标准中焊条型号举例如下:注:直径等于和大于0.5mm焊要不推荐全位置焊接。

4、技术要求4.1尺寸4.1.1焊条尺寸应符合表3规定。

4.1.1.1允许制造直径3.0mm 焊条代替3.2mm 焊条,直径5.8mm 焊条代替6.0mm焊条。

4.1.1.2根据供需双方协议,允许供应其他尺寸的焊条。

4.1.2焊条夹持端长度应符合表4规定。

4.2药皮4.2.1焊条药皮上不应有影响焊接质量的裂纹、气泡、杂质及剥落等缺陷。

4.2.2焊条引弧药皮应倒角,焊芯端面应露出,以保证易于引弧,焊条露芯应符合如下规定: a.直径不大于2.0mm 焊条,沿长度方向的露芯长度不应大于1.6mm;b.直径为2.5mm 及3.2mm 焊条,沿长度方向的露芯长度不应大于2.0mm;c.直径大于3.2mm 焊条,沿长度方向的露芯长度不应大于3.2mm;d.各种焊条直径沿圆周方向的露芯均不应大于圆周的一半。

4.2.3焊条药皮应具有足够的强度,不致在正常搬运或使用过程中损坏。

内衬不锈钢技术要求

内衬不锈钢技术要求1、内衬不锈钢材质为316L(输送中水等),内衬端口要求满焊,外口比钢管超出2.5-3.0mm,外翻边处理,超出此范围视为不合格产品。

2、为保证内衬不锈钢与钢管的结合强度预防两者间隙过大造成“钢”“塑”离层脱塑事故,内衬不锈钢管段必须是无缝管不锈钢管段内衬,不得使用不锈钢带焊接而成。

具体技术要求:厚度为?2mm;长度?150mm;内衬不锈钢与基管的间隙不得大于0.1mm,间隙大于0.1mm视为不合格,按退货处理,并承担由此带来的误工损失。

3、生产厂家保证现场焊口对接简单易操作(12米/根内衬不锈钢对口时达到的技术要求:两管端现场对接保证外翻不锈钢在合理的对焊范围,最大间隙不得超过1.2mm,对焊不锈钢如何保证不锈钢焊接时不受外力影响造成内衬不锈钢的变形,要求出具…..具体可操作方案,如出现焊接工艺的不可操作性,买方有权要求退货并索赔由此造成的经济损失)。

不锈钢对焊采用氩弧保护焊接(管道内充满氩气的方案要可行),由生产厂家提供内衬不锈钢需要的氩气和不锈钢焊丝,此多出的施工材料费用卖方方承担(外普通焊丝由施工方负责) 对口焊接卖方介绍并承诺简单可靠,如实际操作与介绍不符,买方有权要求退货并索赔由此造成的经济损失,由此产生的误工费由供货方担负。

4、生产厂家承诺在不增加焊接费用或工时费或技术难度的前提下,保证抽检的内衬不锈钢焊道做切口试验100%合格,如出现不合格视为全部不合格,要求退货并索赔由此造成的经济损失。

具体切口技术要求:1)保证内焊道焊接后材质为316L不变;2)外焊道探伤不得有内应力裂纹存在。

5、保证内涂EP在流动介质的冲刷下不脱层,如由此引发的脱层卖方负责更换所有管道,由此产生的误工及其他损失由供货方担负。

doors and other equipment in place using the nylon cable ties or cable fixed connect ... And electrical circuits (or KKS code). 6.4.2 line length, 25mm, line number sets the printer should pay attention to the ends of the symmetry, print font size should钢塑复合管双金属焊接形式1备注:1、焊条电弧焊产生的熔渣,内焊口熔渣无法处理,所以1和2焊道必须使用氩弧焊,且内壁要进行氩气保护,见氩气保护焊图解。

高温不锈钢焊道稳定化热处理原理

2018年10月高温不锈钢焊道稳定化热处理原理王瑞奇(中国石油天然气第七建设有限公司,山东青岛266300)摘要:哈萨克斯坦奇姆肯特PK 炼厂200万吨/年柴油加氢装置为例,含H2、H2S 的原油加工条件下,对管道焊缝的腐蚀破坏的原理,通过多套化工装置的施工经验,发现在高温高压的工艺环境条件下,采用超低碳不锈钢材质、焊缝坡口机械加工、焊接过程中有效控制层间温度、焊缝进行特定的稳定化处理施工工艺,能够有效解决汽柴油加氢等装置高温不锈钢管道焊缝腐蚀的问题,解决了管道在高温高压下腐蚀所带来的隐患。

关键词:稳定化热处理;应力腐蚀;硫化氢;晶界对炼油装置来说,部分落后产能的炼化工艺技术,无法满足经济发展的需求,石油企业为了提高效益,降低成本,产油地的原油的质量也越来越差,因此对装置的设备、管线腐蚀也越来越严重。

哈萨克PK 炼厂装置于1985年建成投产,期间经过改造升级,我公司与2015年进行检修改造,对腐蚀严重部分的不锈钢管线进行了更换。

因此探讨研究不锈钢管线高温状态下腐蚀的原理,有着重要的实际意义。

1高温下不锈钢焊道腐蚀的原理1.1腐蚀的情况汽柴油加氢装置中,经加热炉加热后的原油经过加氢反应器系统的过程高温高压的环境下,导致焊道腐蚀破裂的主要类型有:高温硫化氢腐蚀;高温高压的氢气硫化氢腐蚀。

1.2高温不锈钢系统的腐蚀原因(1)高温硫化物腐蚀,查阅试验发现,高温下(250℃-425℃)硫或者硫化氢都可以直接和金属发生反应,生成金属硫化物,高温下(350℃-400℃)的硫化氢也极容易发生分解单质硫和氢气,分解出的单质硫更容易与金属发生反应造成金属的腐蚀。

活性硫腐蚀的过程中,开始腐蚀的速度比较快,后期由于形成的一部分硫化铁膜阻碍了进一步的硫化反应的速度。

腐蚀不但会危害设备和管线,腐蚀的产物也会被带入装置的反应器内等设备内,容易造成系统堵塞,尤其是小的仪表设备的堵塞容易造成压差,会影响装置的正常生产运行。

(2)高温高压下的氢气硫化氢腐蚀,在300-500℃高温高压氢气氛围下,含有氢气的管道容易出现氢脆和氢蚀的现象,高温介质下的管道内壁,氢原子容易进入金属后使金属间的晶格应变增大,因而降低金属管道的韧性及延性,引起脆化,这种现象称为氢脆。

不锈钢焊道处理液原理

不锈钢焊道处理液原理焊缝液体渗透剂的原理是通过喷涂、刷涂等方法,把渗透力较强渗透液(一般为红色)覆盖到已清洗干净的焊缝表面,经过一定渗透时间,渗透液能够渗入到焊缝表面上的开口缺陷中,随后将焊缝表面上多余的渗透液用擦拭、冲洗等方法清除干净,最后在焊缝表面上喷涂显像剂(一般为白色)。

显像剂将已渗入缺陷的渗透液吸附引导到焊缝表面,且显像剂本身提供了与渗透液的颜色形成强烈对比的背景衬托,因此反渗出来的渗透液将在焊缝表面开口缺陷的位置形成可供观察的迹痕,从而反映出缺陷的形貌及分布状态。

通过400℃以下的低温焊接,就不会出现以上的发黑现象。

用电烙铁焊工件时常用焊锡膏,松香,但只适合焊接铜,镍等产品,对于不锈钢材料就望尘莫及。

这里就引出了一种新型产品――不锈钢锡焊液。

不锈钢锡焊液的焊接原理是在一定温度下使不锈钢表面发生局部氧化,使之能与液态锡融为一体,从而达到钢与钢之间的焊接。

这种锡焊技术已开始广泛使用于不锈钢为主的各类制造业当中,它的优点是操作简便快捷,焊点强度同样很高,也适用于批量生产的波峰焊接当中,相信在不锈钢制品为主的各个行业中,不锈钢锡焊液一定占有它的一席之地。

在食品空罐制造和不锈钢器具加工业,焊液在焊接中起到了非常重要的作用。

不锈钢焊道清洗液是有毒的。

一般都是无机酸的一种和几种配制成了。

操作要带防护用品。

不锈钢清洗液是工业腐蚀溶液,所以是含有对人体有害的气体的。

不锈钢清洗液,钝化合二为一,在钝化的同时能清除工件表面的油污,锈斑,焊斑,氧化层,游离铁等污垢,处理后表面变成均匀银白色,同时添加了高效缓蚀剂,抑雾剂,防止金属出现过腐蚀和氢脆现象,抑制酸雾的产生。

焊道处理液处理过后不锈钢板全发黑的原因是:焊道处理液没有清晰干净,药水残留变色。

不锈钢管道酸洗后发黑的原因和处理方法:不锈钢管道酸洗发黑的原因可能有以下两种:首先是油污没有彻底清除干净,酸洗后会产生很多残留物吸附在工件表面。

其次是酸洗过度,也会导致不锈钢表面发黑。

不锈钢的焊缝产生刀状腐蚀的原因

不锈钢的焊缝产生刀状腐蚀的原因在18 -8型不锈钢的焊缝金属中渗入稳定化合金元素钛、铌、锆等,可以消除图7- 1- 3a和图7- l-3b两种形式的晶间腐蚀,但又可能会出现如图7- 1- 3c中的腐蚀现象,即顺着焊缝金属的熔合线发生象刀切一样的腐蚀,称它为刀状腐蚀。

刀状腐蚀是顺着焊缝熔合线向板厚度方向深入,并慢慢地向母材金属和焊缝金属发展,微信公众号:hcsteel如图7- 1-5所示。

刀状腐蚀将成为制约焊接结构使用寿命的薄弱环节。

发生刀状腐蚀的场合和条件,与晶间腐蚀不完全相同.①晶间腐蚀只出现在焊缝及其附近。

也就是未经焊接的材料在危险温度(450 - 850℃)范围内长期加热不会引起刀状腐蚀j②当18 -8型不锈钢含有稳定化元素钛时,碳的质量分数小于0.06%,也不会发生刀状腐蚀j③在含有相同含碳量(w,为0.1%)的18 -8型不锈钢中,有稳定化元素的焊缝有可能发生刀状腐蚀,没有稳定化元素的焊缝不会发生刀状腐蚀④经过稳定化处理的含钛或铌的18 -8型不锈钢可能出现刀状腐蚀,而经固溶处理状态的这种钢则在出现晶间腐蚀的前提下,可能出现刀状腐蚀。

可以这样认为,在紧靠焊缝熔合线的外侧发生刀状腐蚀,而在热影响区敏化温度段并不出现晶间腐蚀,则一般可以认为被焊的钢材是含有稳定化元素,并经过稳定化处理的。

正如前所述,单纯固溶处理的钢材(除非是超低碳的),都会因为受到焊接热循环的影响首先在敏化温度段产生晶间腐蚀的倾向。

稳定化处理状态的这种钢出现刀状腐蚀,一般都是因为焊后再次受热而引起的卜种是焊后在热处理过程中或焊接构件工作于敏化温度区的停留易一种是随后的焊道或焊缝的热影响所致。

通常对刀状腐蚀的解释是:紧挨熔合线的金属加热到1000℃以上高温时,原先(稳定化处理时)析出的碳化钛开始分解,碳和钛都向奥氏体中溶解,变成固溶态,如果达到1300℃以上,在时间允许的条件下碳化钛几乎可以完全溶解,于是金属就变成了固溶处理状态。

不锈钢生锈的常见原因

不锈钢生锈的常见原因如果在焊接或修磨过程中不锈钢在空气中被加热到一定的高温,焊缝两侧、焊缝的下表面和底部都会出现铬氧化物热回火色。

热回火色比氧化保护膜薄,而且明显可见。

颜色决定于厚度,可呈见彩虹色、蓝色、紫色到淡黄色和棕色。

较厚的氧化物一般为黑色。

它是由于在高温或长时间在较高度下停留所致。

当出现任何一种这类氧化层时,金属表面的铬含量都会降低,造成这些区域的耐腐蚀性降低。

在这种情况下,不仅要消除热回火色和其它氧化层,还应对它们下面的贫铬金属层进行清理。

1、粉尘制作经常是在有粉尘的场地进行,空气中常带有许多粉尘,它们不断地落在设备表面。

它们可以用水或碱性溶液去除掉。

不过,有附着力的尘垢需要高压水或蒸气进行清理。

2、浮铁粉或嵌入的铁在任何表面上,游离铁都会生锈并使不锈钢产生腐蚀。

因此,必须清除。

浮粉一般可随粉尘一起清除掉。

有些粘着力很强,必须按嵌入的铁处理。

除粉尘外,表面铁的来源很多,其中包括用普通碳钢钢丝刷清理和用以前在普碳钢,低合金钢或铸铁件上使用过的砂子、玻璃珠或其它磨料进行喷丸处理,或在不锈钢部件及设备附近对前面提到的非不锈钢制品进行修磨。

在下料或吊过过程中如果不对不锈钢采取保护措施,钢丝绳、吊具和工作台面上的铁很容易嵌入或玷污表面。

订货要求和制作后检查可以防止并发现游离铁的存在,ASTM标准A380[3]规定了检查不锈钢表面铁或钢微粒的铁锈试验法。

当要求绝对不能有铁存在的时候,应该使用这种检验方法。

如果结果令人满意,应用干净的纯水或硝酸对表面进行洗涤,直到深蓝色完全消失。

正如标准A380[3]指出的如果铁锈试验溶液不能全部清除干净,不推荐在设备的工艺表面,即用来生产人类消费品的直接接触表面采用这种试验方法。

比较简单的试验方法是在水中暴露12~24小时,检查是否有锈斑。

这种试验灵敏性差,而且耗时。

这些都是检测试验,不是清理方法。

如果发现有铁存在,必须用后面介绍的化学和电化学的方法进行清理。

3、划痕为了防止工艺润滑剂或生成物和/或污物积留,必须对划痕和其它粗糙表面进行机械清理。

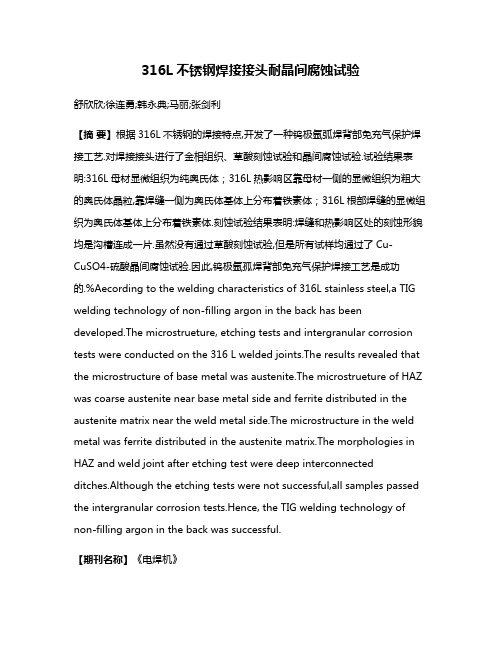

316L不锈钢焊接接头耐晶间腐蚀试验

316L不锈钢焊接接头耐晶间腐蚀试验舒欣欣;徐连勇;韩永典;马丽;张剑利【摘要】根据316L不锈钢的焊接特点,开发了一种钨极氩弧焊背部免充气保护焊接工艺.对焊接接头进行了金相组织、草酸刻蚀试验和晶间腐蚀试验.试验结果表明:316L母材显微组织为纯奥氏体;316L热影响区靠母材一侧的显微组织为粗大的奥氏体晶粒,靠焊缝一侧为奥氏体基体上分布着铁素体;316L根部焊缝的显微组织为奥氏体基体上分布着铁素体.刻蚀试验结果表明:焊缝和热影响区处的刻蚀形貌均是沟槽连成一片.虽然没有通过草酸刻蚀试验,但是所有试样均通过了Cu-CuSO4-硫酸晶间腐蚀试验.因此,钨极氩孤焊背部免充气保护焊接工艺是成功的.%Aecording to the welding characteristics of 316L stainless steel,a TIG welding technology of non-filling argon in the back has been developed.The microstrueture, etching tests and intergranular corrosion tests were conducted on the 316 L welded joints.The results revealed that the microstructure of base metal was austenite.The microstrueture of HAZ was coarse austenite near base metal side and ferrite distributed in the austenite matrix near the weld metal side.The microstructure in the weld metal was ferrite distributed in the austenite matrix.The morphologies in HAZ and weld joint after etching test were deep interconnected ditches.Although the etching tests were not successful,all samples passed the intergranular corrosion tests.Hence, the TIG welding technology of non-filling argon in the back was successful.【期刊名称】《电焊机》【年(卷),期】2013(043)001【总页数】4页(P61-64)【关键词】316L不锈钢;背部免充氩;晶间腐蚀;刻蚀【作者】舒欣欣;徐连勇;韩永典;马丽;张剑利【作者单位】海洋石油工程股份有限公司建造公司焊接试验室,天津300452;天津大学材料科学与工程学院,天津300072;天津大学材料科学与工程学院,天津300072;海洋石油工程股份有限公司建造公司焊接试验室,天津300452;海洋石油工程股份有限公司建造公司焊接试验室,天津300452【正文语种】中文【中图分类】TG457.110 前言自20世纪初不锈钢发明以来,以其独特的耐腐蚀性能,在现代工业和科技进步中发挥着举足轻重的作用。

防止奥氏体不锈钢焊接热裂纹措施 -回复

防止奥氏体不锈钢焊接热裂纹措施-回复如何防止奥氏体不锈钢焊接热裂纹。

奥氏体不锈钢是一种常用的不锈钢材料,具有优良的耐腐蚀性和机械性能。

然而,在焊接过程中,奥氏体不锈钢很容易发生热裂纹问题,这对焊接工艺和焊接质量提出了更高的要求。

下面将一步一步介绍如何防止奥氏体不锈钢焊接热裂纹。

第一步:选择适当的焊接工艺选择适当的焊接工艺对于防止奥氏体不锈钢焊接热裂纹至关重要。

通常,可以采用TIG焊和MIG/MAG焊这两种工艺进行奥氏体不锈钢的焊接。

TIG焊是一种较为温和的焊接工艺,能够获得较好的焊缝质量,减少热裂纹的发生。

而MIG/MAG焊则是一种高能量焊接工艺,需要更多的焊接热输入,容易引起热裂纹。

因此,在选择焊接工艺时,应根据具体情况选择适当的焊接方式。

第二步:预热和后热处理预热和后热处理是防止奥氏体不锈钢焊接热裂纹的重要措施之一。

通过预热可以提高焊接材料的热导性以及焊接区域的热稳定性,减少焊接时的热应力集中,从而减少热裂纹的发生。

在预热过程中,应根据不同的材料厚度和类型进行合理的预热温度和时间控制。

后热处理则是在焊接完成后对焊缝进行再次加热处理,目的是进一步消除应力并增加材料的热稳定性,避免热裂纹的产生。

第三步:控制焊接过程和参数控制焊接过程和参数也是减少奥氏体不锈钢焊接热裂纹的关键措施之一。

首先,在焊接过程中,应使用合适的焊接电流和焊接速度,控制好热输入,以避免焊接区域的过热和过快冷却,从而减少热裂纹的风险。

其次,应注意焊接层的宽度和层数,适当减小焊道的宽度和层数,以减少焊接时产生的热应力。

另外,还需注意焊接过程中的气氛保护,确保焊缝的质量和性能。

第四步:选择适合的焊接材料和填充金属选择适合的焊接材料和填充金属也可以有效预防奥氏体不锈钢焊接热裂纹。

一方面,应选择具有较低碳含量和较高铬含量的奥氏体不锈钢作为焊接材料,以减少碳元素对晶界的敏感性,降低热裂纹的风险。

另一方面,在选择填充金属时,也应根据焊接工艺和材料要求选择合适的填充材料,以确保填充金属和基材的化学成分和热膨胀系数的匹配性,减少热应力的产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢焊道腐蚀

氩弧焊道,焊接时有内置氮气保护,在后工程发现焊道两侧居然有点锈,让我郁闷不已,材料是SUS-304的,理论上不应该出现锈点的,而且显微镜下看起来已经产生了蚀坑.说明还不是一般的锈.很难理解这样的变化,大家说说有可能的原因.

左边干净一点的是我用盐酸把锈去掉了,这样可以在显微镜下看的清楚一点,

凭我几十年的丰富经验判断:焊接时碳在靠近焊缝的热影响区中析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

为防止由于加热而产生晶间腐蚀,焊接电流不宜太大,电弧不宜过长,层间快冷,以窄焊道为宜。

作者:佚名

不锈钢的耐腐蚀性及其种类

在众多的工业用途中,不锈钢都能提供今人满意的耐蚀性能。

根据使用的经验来看,除机械失效外,不锈钢的腐蚀主要表现在:不锈钢的一种严重的腐蚀形式是局部腐蚀(亦即应力腐蚀开裂、点腐蚀、晶间腐蚀、腐蚀疲劳以及缝隙腐蚀)。

这些局部腐蚀所导致的失效事例几乎占失效事例的一半以上。

事实上,很多失效事故是可以通过合理的选材而予以避免的。

应力腐蚀开裂(SCC):是指承受应力的合金在腐蚀性环境中由于烈纹的扩展而互生失效的一种通用术语。

应力腐蚀开裂具有脆性断口形貌,但它也可能发生于韧性高的材料中。

发生应力腐蚀开裂的必要条件是要有拉应力(不论是残余应力还是外加应力,或者两者兼而有之)和特定的腐蚀介质存在。

型纹的形成和扩展大致与拉应力方向垂直。

这个导致应力腐蚀开裂的应力值,要比没有腐蚀介质存在时材料断裂所需要的应力值小得多。

在微观上,穿过晶粒的裂纹称为穿晶裂纹,而沿晶界扩图的裂纹称为沿晶裂纹,当应力腐蚀开裂扩展至其一深度时(此处,承受载荷的材料断面上的应力达到它在空气中的断裂应力),则材料就按正常的裂纹(在韧性材料中,通常是通过显微缺陷的聚合)而断开。

因此,由于应力腐蚀开裂而失效的零件的断面,将包含有应力腐蚀开裂的特征区域以及与已微缺陷的聚合相联系的“韧窝”区域。

点腐蚀:是一种导致腐蚀的局部腐蚀形式。

晶间腐蚀:晶粒间界是结晶学取向不同的晶粒间紊乱错合的界城,因而,它们是钢中各种溶质元素偏析或金属化合物(如碳化物和δ相)沉淀析出的有利区城。

因此,在某些腐蚀介质中,

晶粒间界可能先行被腐蚀乃是不足为奇的。

这种类型的腐蚀被称为晶间腐蚀,大多数的金属和合金在特定的腐蚀介质中都可能呈现晶间腐蚀。

缝隙腐蚀:是局部腐蚀的一种形式,它可能发全于溶液停滞的缝隙之中或屏蔽的表面内。

这样的缝隙可以在金属与金属或金属与非金属的接合处形成,例如,在与铆钉、螺栓、垫片、阀座、松动的表面沉积物以及海生物相接烛之处形成。

全面腐蚀:是用来描述在整个合金表面上以比较均勺的方式所发生的腐蚀现象的术语。

当发生全面腐蚀时,村料由于腐蚀而逐渐变薄,甚至材料腐蚀失效。

不锈钢在强酸和强碱中可能呈现全面腐蚀。

全面腐蚀所引起的失效问题并不怎么令人担心,因为,这种腐蚀通常可以通过简单的浸泡试验或查阅腐蚀方面的文献资料而预测它。

2.各种不锈钢的耐腐蚀性能

304 是一种通用性的不锈钢,它广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。

301 不锈钢在形变时呈现出明显的加工硬化现象,被用于要求较高强度的各种场合。

302 不锈钢实质上就是含碳量更高的304不锈钢的变种,通过冷轧可使其获得较高的强度。

302B 是一种含硅量较高的不锈钢,它具有较高的抗高温氧化性能。

303和303Se 是分别含有硫和硒的易切削不锈钢,用于主要要求易切削和表而光浩度高的场合。

303Se不锈钢也用于制作需要热镦的机件,因为在这类条件下,这种不锈钢具有良好的可热加工性。

304L 是碳含量较低的304不锈钢的变种,用于需要焊接的场合。

较低的碳含量使得在靠近焊缝的热影响区中所析出的碳化物减至最少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

304N 是一种含氮的不锈钢,加氮是为了提高钢的强度。

305和384 不锈钢含有较高的镍,其加工硬化率低,适用于对冷成型性要求高的各种场合。

308 不锈钢用于制作焊条。

309、310、314及330 不锈钢的镍、铬含量都比较高,为的是提高钢在高温下的抗氧化性能和蠕变强度。

而30S5和310S乃是309和310不锈钢的变种,所不同者只是碳含量较低,为的是使焊缝附近所析出的碳化物减至最少。

330不锈钢有着特别高的抗渗碳能力和抗热震性.316和317 型不锈钢含有铝,因而在海洋和化学工业环境中的抗点腐蚀能力大大地优于304不锈钢。

其中,316型不锈钢由变种包括低碳不锈钢316L、含氮的高强度不锈钢316N以及合硫量较高的易切削不锈钢316F。

321、347及348 是分别以钛,铌加钽、铌稳定化的不锈钢,适宜作高温下使用的焊接构件。

348是一种适用于核动力工业的不锈钢,对钽和钻的合量有着一定的限制。

不銹鋼不保證不會腐蝕,使用不當照樣會發生危險

在消費者的一般印象,不銹鋼經久耐用,安全性很高,沒想到近來發生一起石化公司不銹鋼螺栓斷裂事故,造成閥座脫落,噴出大量毒液,致使年輕工程師當場中毒,枉送一條寶貴生命。

勞委會勞工安全衛生研究所特別呼籲,不銹鋼不能保證不會腐蝕,只要使用不當,可能就在一瞬間釀成了悲劇。

不銹鋼一般俗稱「白鐵」,表面有吸引人的白色光澤,還有不易生銹的優點,廣受消費大眾喜愛,日常生活處處可見,例如不銹鋼廚具、水塔、機械零件、航太材料、醫療用材到3C產業的通訊、電腦與消費性電子產品等。

如果是顧名思義,很多人會以為,不銹鋼是一種不生銹的鋼,其實不然,勞委會勞工安全衛生研究所表示,所有的不銹鋼中,沒有一種類別可以應付所有腐蝕環境而不生銹,只不過,在一般大氣環境下,大部分不銹鋼比碳鋼更不易生銹而已。

以勞研所調查發現的例子,因為使用的螺栓材料為304不銹鋼,可以抵擋一般環境的腐蝕破壞,不過螺栓長期承受拉力,並暴露在含氯與硫的環境中,另一種致命的腐蝕形式--應力腐蝕悄悄的在螺栓內部發展。

值得注意的是,這樣的應力腐蝕不像一般腐蝕,無法在表面觀察得知,而且腐蝕發展到一定程度後,瞬間造成元件斷裂,經常無法緊急應變處置,讓人措手不及,因而造成悲劇。

勞研所指出,有些工廠為了方便維護,將所有管路換成白鐵材料,省去檢查保養的時間與精力,雖然大大解決了大氣腐蝕,卻潛藏了危機。

對於有應力腐蝕之虞的場所,白鐵管路非但解決不了麻煩,更可能增加嚴重問題,因而必須詳細評估工作環境,慎選適當的材料。

一般而言,應力腐蝕的產生是由應力、環境與材料三要素同時構成,缺一不可;因此只要消除三個因素的其中之一,就能有效控制應力腐蝕破裂。

勞研所呼籲事業單位應加強防範應力腐蝕的事件,避免職災事故再度發生。

如何避免腐蝕發生的機率呢?勞研所的建議如下:1.以熱處理方式消除元件之內應力﹔2.控制環境,使用緩蝕劑、塗覆保護塗層或進行適當的電化學保護方法﹔3.正確選擇材料:如在含氯的環境中不要使用304不銹鋼、含氨的環境中不要使用銅合金、含鹼性元素的環境中不要使用碳鋼等。

勞研所強調,由於多數石化工廠臨近海邊,空氣中或多或少都含有氯氣,不銹鋼管彎管處、螺栓

與焊接處等存在拉應力之處,容易有元件產生應力腐蝕現象,業者更應該提高警覺,才能避免憾

事發生。

chinaebwcom说的对,应该是晶间腐蚀,由于SUS-304不含Ti、Nb等成分,焊接过程中Cr元素和C形成Cr x C y,造成晶间贫铬,产生锈点

可以通过热处理的方法消除。