大型轴齿轮专用车床的研制—总体设计部

CK6136数控卧式车床机械结构设计(有cad图)

硬质合金刀具粗加工铸铁工件 硬质合金刀具半精加工碳钢工件 螺纹(丝杠等)加工和铰孔

通过比较最后选取:

Vmax=300 Vmin=6

m min

m min

(2) 主轴的极限转速 计算车床主轴极限转速时的的加工直径, 按经验分别取 (0.1~0.2) D 和(0.45~0.5)D。 则主轴极限转速应为:

1

1 数控车床的加工特点分析

1.1 数控车床的优点

数控车床已越来越多的应用于现代制造业,并发挥出普通车床无法比拟的优势, 数控车床主要有以下几优点: (1) 传动链短,与普通车床相比主轴驱动不再是电机 皮带 齿轮副机构变速, 而是采用横向和纵向进给分别由两台伺服电机驱动运动完成,不再使用挂轮、离合器 等传统部件,传动链大大缩短。 (2) 刚性高,为了与数控系统的高精度相匹配,数控车床的刚性高,以便适应 高精度的加工要求。 (3) 轻拖动,刀架(工作台)移动采用滚珠丝杠副,摩擦小,移动轻便。丝杠 两端的支承式专用轴承,其压力角比普通轴承大,在出厂时便选配好;数控车床的润 滑部分采用油雾自动润滑,这些措施都使得数控车床移动轻便。

1.2 数控车床加工特点 qq2567214873

(1) 自动化程度高,可以减轻操作者的体力劳动强度。数控加工过程是按输入 的程序自动完成的,操作者只需起始对刀、装卸工件、更换刀具,在加工过程中, 主 要是观察和监督车床运行。但是,由于数控车床的技术含量高,操作者的脑力劳动相 应提高。 (2) 加工零件精度高、 质量稳定。 数控车床的定位精度和重复定位精度都很高, 较容易保证一批零件尺寸的一致性,只要工艺设计和程序正确合理,加之精心操作, 就可以保证零件获得较高的加工精度,也便于对加工过程实行质量控制。 (3) 生产效率高。数控车床加工是能再一次装夹中加工多个加工表面,一般只 检测首件,所以可以省区普通车床加工时的不少中间工序,如划线、尺寸检测等,减 少了辅助时间,而且由于数控加工出的零件质量稳定,为后续工序带来方便,其综合 效率明显提高。 (4) 便于新产品研制和改型。数控加工一般不需要很多复杂的工艺装备,通过 编制加工程序就可把形状复杂和精度要求较高的零件加工出来,当产品改型,更改设 计时,只要改变程序,而不需要重新设计工装。所以,数控加工能大大缩短产品研制 周期,为新产品的研制开发、产品的改进、改型提供了捷径。 (5) 可向更高级的制造系统发展。数控车床及其加工技术是计算机辅助制造的 基础。

(完整版)数控车床主轴设计

绪论随着市场上产品更新换代的加快和对零件精度提出更高的要求,传统机床已不能满足要求。

数控机床由于众多的优点已成为现代机床发展的主流方向。

它的发展代表了一个国家设计、制造的水平,在国内外都受到高度重视。

现代数控机床是信息集成和系统自动化的基础设备,它集高效率、高精度、高柔性于一身,具有加工精度高、生产效率高、自动化程度高、对加工对象的适应强等优点。

实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

可以说,机械制造竞争的实质就是数控技术的竞争。

本课题的目的和意义在于通过设计中运用所学的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。

通过设计分析比较机床的某些典型机构,进行选择和改进,学习构造设计,进行设计、计算和编写技术文件,达到学习设计步骤和方法的目的。

通过设计学习查阅有关设计手册、设计标准和资料,达到积累设计知识和提高设计能力的目的。

通过设计获得设计工作的基本技能的训练,提高分析和解决工程技术问题的能力,并为进行一般机械的设计创造一定的条件。

一、设计题目及参数1.1 题目本设计的题目是数控车床的主轴组件的设计。

它主要由主轴箱,主轴,电动机,主轴脉冲发生器等组成。

我主要设计的是主轴部分。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中要多加注意。

主轴前后的受力不同,故要选用不同的轴承。

1.2参数床身回转空间400mm尾架顶尖与主轴端面距离1000mm主轴卡盘外径Φ200mm最大加工直径Φ600mm棒料作业能力50~63mm主轴前轴承内和110~130mm最大扭矩480N·m二、主轴的要求及结构2.1主轴的要求2.1.1旋转精度主轴的旋转精度是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。

主轴组件的旋转精度主要取决于各主要件,如主轴、轴承、箱体孔的的制造,装配和调整精度。

ZH1100柴油机齿轮室盖多孔钻组合机床总体及后主轴箱设计

ZH1100柴油机齿轮室盖多孔钻组合机床总体及后主轴箱设计摘要:ZH1100齿轮室盖三面钻床的设计,主要是为了提高加工效率和质量,降低加工成本。

根据被加工工件的特点以及加工工艺的要求,进行了总体设计。

机床采用卧式单工位三面加工的方案,加工和装配的工艺性好,零件装夹方便。

采用液压滑台实现刀具进给,借助导套引导刀具实现精度稳定的加工。

选定了定位基准,确定了机床的配置形式以及工件的定位夹紧方案,选择了合适的切削用量、刀具及动力部件,绘制了“三图一卡”。

在完成总体设计的基础上,绘制了后主轴箱设计的原始依据图,拟订了传动系统,确定了传动参数,设计了轴的结构,进行了齿轮、轴等相关零件的强度校核计算。

本设计结构合理,为使组合机床能尽快投入生产应用,配置结构中充分使用了标准及通用部件。

工艺性良好、方案可行、有实际使用价值。

关键词:柴油机;组合机床;齿轮室盖;主轴箱Design of General and Behind Headstock of Modular Machine Toolfor drilling Gear Chamber cover of ZH1100 Diesel EngineAbstract:In order to improve the working efficiency and product’s quality and make the machining cost lower, the three-side drilling machine for the ZH1100 gear chamber cover was designed. Based on the character and the process analysis of the workpiece, the several design system was made. The modular machine tool uses the horizontal-type single location three-side processing plan, the processing and assembly manufacturability is good, and it clamps conveniently. Using hydraulic sliding unit, with the aid of precisely leads the set of guidance cutting tool to complete dispositional process. After the location datum being designated, the disposition of machine and the clamping system being was determined, the reasonable cutting data, the cutter and the power part being chosen. “Three plans and one card” were drawn up. The primitive basis charts of the behind-side spindle box were drawn, the transmission system and the parameter were drafted. Then, the structure of the axis was designed and the intensity checks of the components of the gear, axis and so on were carried on .This machine can satisfy the requirement of high precision of the hole. Production efficiency and labor strength is improved by this process. The design is reasonable, for the unit built machine tool can be applied as soon as possible, have fully used the standard part and the common part in the structure. The craft is good, the scheme is feasible, and practical value.Keywords:Diesel engine; modular machine tool; Gear chamber cover; Headstock目录1 前言 (1)2 组合机床总体设计 (3)2.1总体方案论证 (3)2.2切削用量及刀具的选择 (5)2.3组合机床总体设计—“三图一卡” (9)3 组合机床后主轴箱设计 (15)3.1绘制后主轴箱设计原始依据图 (15)3.2主轴结构型式选择和动力计算 (15)3.3后主轴箱传动系统的设计与计算 (17)3.4后主轴箱坐标计算、绘制坐标检查图 (20)3.5轴、齿轮的校核 (22)3.6轴承的校核 (27)3.7主轴箱体及其附件选择 (28)3.8润滑系统的设计 (29)4 结论 (30)参考文献 (31)致谢 (32)附录 (33)1 前言本课题是设计ZH1100柴油机齿轮室盖多孔钻组合机床,课题来源于盐城市江动集团,为了保证零件的加工精度,在整个设计过程中应满足以下几点要求:A.机床要求运转平稳,结构简单,工作可靠,装卸方便,维修及调整便利;B.加工精度应符合零件图要求;C.主轴箱能满足机床总体方案的要求(转速,转向,功率,坐标要求)。

ZH1100柴油机齿轮室盖多孔钻组合机床总体及后主轴箱设计

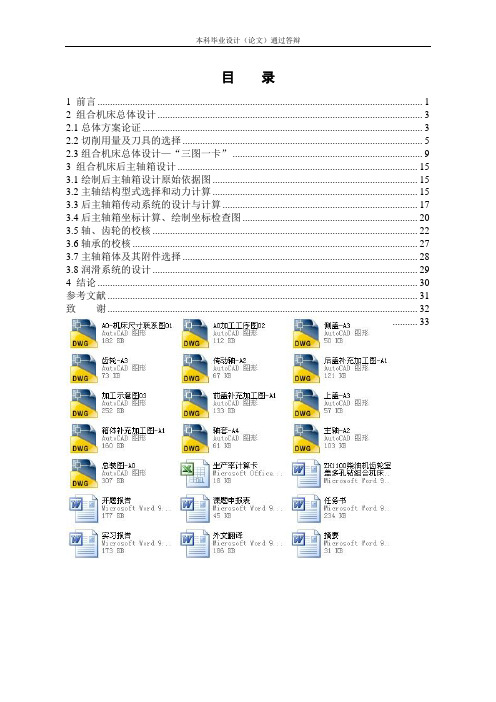

本科毕业设计(论文)通过答辩目录1 前言 (1)2 组合机床总体设计 (3)2.1总体方案论证 (3)2.2切削用量及刀具的选择 (5)2.3组合机床总体设计—“三图一卡” (9)3 组合机床后主轴箱设计 (15)3.1绘制后主轴箱设计原始依据图 (15)3.2主轴结构型式选择和动力计算 (15)3.3后主轴箱传动系统的设计与计算 (17)3.4后主轴箱坐标计算、绘制坐标检查图 (20)3.5轴、齿轮的校核 (22)3.6轴承的校核 (27)3.7主轴箱体及其附件选择 (28)3.8润滑系统的设计 (29)4 结论 (30)参考文献 (31)致谢 (32)附录 (33)1 前言本课题是设计ZH1100柴油机齿轮室盖多孔钻组合机床,课题来源于盐城市江动集团,为了保证零件的加工精度,在整个设计过程中应满足以下几点要求:A.机床要求运转平稳,结构简单,工作可靠,装卸方便,维修及调整便利;B.加工精度应符合零件图要求;C.主轴箱能满足机床总体方案的要求(转速,转向,功率,坐标要求)。

本课题将有4人来进行设计,本人将主要进行后主轴箱设计。

为了保证加工零件的质量、产量和降低成本。

首先制定了合理的工艺方案,然后按工艺方案的需求确定机床的配置型式,选择通用部件,设计专用部件和工作循环的控制系统。

为了表达该组合机床设计的总体方案,在设计时要绘制“三图一卡”,即ZH1100柴油机齿轮室盖多孔钻组合机床的加工工序图、加工示意图、机床联系尺寸图和生产率计算卡。

然后将根据“三图一卡”进行组合机床的设计、调整和验收。

组合机床的设计,目前基本上有两种情况:其一,是根据具体加工对象的具体情况进行专门设计,这是当前最普遍的做法。

其二,随着组合机床在我国机械行业的广泛使用,广大工人和工程技术人员总结自己设计、生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业在完成一定工艺范围内组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。

C6163车床中心架设计(有全套图纸)(可编辑)

C6163车床中心架设计(有全套图纸)0 引言全套CAD图纸,全套CAD图纸,加174320523 各专业都有这次毕业设计中,我所从事设计的课题是C6163车床中心架设计。

此类车床中心架属于经济型中档精度机床,这类机床的传动要求采用手动与电控双操纵方式,在一定范围内实现电控变速。

总体的设计方案就是对传动方案进行比较,绘出转速图,对箱体及内部结构进行设计,包括轴和齿轮的设计、校核等。

为什么要设计此类车床中心架呢?因为随着我国国民经济的不断发展,我国制造业领域涌现出了许多私营企业,这些企业的规模普遍不大,没有太多的资本。

一些全功能数控系统,其功能虽然丰富,但成本高,对于这些中小型企业来说购置困难,但是中小型企业为了发展生产,希望对原有机床进行改造,进行数控化、自动化,以提高生产效率。

我国机床工业的发展现状是机床拥有量大、工业生产规模小,突出的任务就是用较少的资金迅速改变机械工业落后的生产面貌,使之尽可能提高自动化程度,保证加工质量,减轻劳动强度,提高经济效益。

我国是拥有300多万台机床的国家,而这些机床又大量是多年累积生产的通用机床,自动化程度低,要想在近几年内用自动和精密设备更新现有机床,不论是资金还是我国机床厂的能力都是办不到的。

因此,普通机床的数控改造,大有可为。

它适合我国的经济水平、教育水平和生产水平,已成为我国设备技术改造主要方法之一。

目前,我国经济型数控系统发展迅速,研制了几十种简易数控系统,有力地促进了我国数控事业的发展。

经济型数控机床系统就是结合现实的生产实际,我国的国情,在满足系统基本功能的前提下,尽可能地降低价格。

经济型车床中心架有许多优点。

1)其降格便宜,且性能价格比适中,与进口标准车床中心架相比,前者只需一万元左右,后者则需十万甚至几十万元。

因此,它特别适合于改造在设备中占有较大比重的普通车床,适合在生产第一线大面积推广。

从提高资本效率出发,改造闲置设备,能发挥机床的原有功能和改造后的新增功能,提高机床的使用价值。

φ400mm的数控车床总体设计及纵向进给设计数控机床毕业设计说明书

目录摘要 (3)ABSTRACT (3)前言部分 (5)第1章绪论 (6)1.1机床总体方案的设计 (6)1.1.1 课程设计任务书 (6)1.1.2 总体方案设计 (6)1.2开环伺服进给系统机械部分设计 (6)1.2.1 滚珠丝杠螺母副的计算选型 (6)1.2.2 步进电动机的计算和选型 (6)第2章机床机电一体化改造总体方案的设计 (7)2.1课程设计任务书 (7)2.1.1 题目 (7)2.1.2 原始数据: (7)2.1.3 主要技术参数: (7)2.1.4 课程设计的内容及要求: (7)2.2总体方案设计 (7)2.2.1 系统的运动方式的确定 (7)2.2.2 伺服系统的选择 (7)2.2.3 执行机构传动方式的确定 (7)2.2.4 数控系统的选择 (8)第3章开环伺服进给系统机械部分设计 (8)3.2计算切削力 (8)3.3滚珠丝杠螺母副的计算选型( (9)3.3.1 计算进给牵引力 (9)3.3.2 计算最大动负载 (9)3.3.3 滚珠丝杠螺母副的选型 (10)3.3.4 传动效率计算 (10)3.3.5 刚度计算 (10)3.3.6 稳定性校核 (12)纵向滚珠丝杠副的几何参数 (12)3.4齿轮传动比计算 (12)3.5步进电动机的计算和选型 (13)3.5.1 等效转动惯量计算 (13)3.5.2 电机力矩计算 (14)3.5.3 计算步进电动机空载起动频率和切削时的工作频率 (16)第4章机械传动机构的调整和结构的简要说明 (17)4.1丝杠进给速度的调节 (17)4.2轴向的预紧力的调整及定位 (18)结论部分 (19)设计体会 (20)参考文献 (21)谢词................................................................................................ 错误!未定义书签。

缸体主轴承座侧面加工专用机床的研制

No. 4Apr. 2021第4期2021年4月组合机床与自动化加工技术Modular Machine Tool & Automatic Manufacturing Techiiinue文章编号:1001 -2265(2021)04 -0143 -03DOI # 10.13462/f. cnki. mmwmt. 2021.04. 034缸体主轴承座侧面加工专用机床的研制丁伟明,王龙欣,陈涛,邵志骋,吕军(中国通用技术大连机 ,辽宁大连116620)摘要:为了有效解决传统四缸、六缸及多缸发动机缸体主轴承座两侧面铸造时产生多余留量难题, 文章研制了缸体主轴承座侧面加工专用机床,使用该机床加工主轴承座两侧面能够避免发动机在 运转过程中连杆带动曲轴干涉的问题,同时机床在关键部件设置了传感器, 态实时 。

实际运行结 机床较传统机 稳定、可靠、高效率、低 、 且维护简单。

关键词:缸体;主轴 &专用机床;传器中图分类号:TH16;TG65 文献标识码:ADevelopmeet of Deeicated Madiine Tool for Side Facc of Mains Bearing Base on Engine BlockDING Wei-ming ,WANG Long-xin ,CHEN Tao ,SHAO Zhi-cheng ,LV Jun(China General Technology G/up Dalian Machine Tool Co. , Ltd. , Dalian Liaoning 1166P0, China ) Abstract : The paper introduces a dedicated machine tool developed to effectively solve the problm of ex cessive matekal generated on both sides of mains beaeng base on the traditional 4-cylinder , 6-cylinder and mulhiplecylinde+enginein cashing p+oce s .Theuseofhhismachinecan p+evenhhheinhefe+ence+esulhingtom the crankshaft rotating with the connecting rod during the operation of the engine. At the same time , 'hemachine'oolisequipped wih sensorson key componen s'o co l ec'realcimeinformaion on 'hecu ing cyclesa'us.Theac'ualoperaion resul s show 'ha''he machine 'ool is more s able , reliable , highce f icienccy , lowcnoise , environmen a l ycfriendly and easyc'ocmain ain 'han radiionaldedicaed machines. Key wo+t : engine block ; mains beaing base ; dedicated machine tool ; sensor0引言缸体主轴承座侧面加工机床是针对发动机缸体类重载切削主轴承 侧面加工的一用机床,在用、汽车发动机缸体等加工行业广泛应用。

CA6140车床主轴箱及其操纵机构的设计

本科毕业设计(论文)题目:CA6140车床主轴箱及其操纵机构的设计学院:机电工程学院专业:机械工程及自动化班级:机械053班学生: 111学号: 01号指导教师: 222 职称:副教授本科毕业设计(论文)任务书机电工程学院机械专业 05 级( 09 届)3 班学生 111题目:CA6140车床主轴箱及其操纵机构的设计专题题目:CA6140车床主轴箱部分07022进给齿轮的设计原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等)CA6140机床广泛的应用于机械加工行业中,适用于车削内外圆柱面,圆锥面及其它旋转面,车削各种公制、英制、模数和径节螺纹,并能进行钻孔,铰孔和拉油槽等工作。

床身宽于一般车床,具有较高的刚度,导轨面经中频淬火,经久耐。

C6140车床是我国设计制造的典型的卧式车床,随着工业化的不断发展,机床在结构上也有了很大的改进,并在此机床的基础上,研究开发出了新的先进的系列产品。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):一.设计内容:1、完成CA6140车床主轴箱的总体设计,传统方法绘制总装配图一张,零件工作图一至两张(具体绘那几个零件工作图,由指导教师指定):2、专题对CA6140车床上的07022齿轮进行尺寸、结构及精度进行设计,用AutoCAD编辑零件视图,添加尺寸及其极限偏差、表面粗糙度、形位公差和技术要求等,并对其进行校核。

3、在操纵机构零件CAD设计的基础上,对操纵机构的工作原理进行深入的理解,并对箱轴进行优化处理;4、编写完整设计说明书一份。

二.CA6140普通车床主要指标与技术参数:在床身上最大工作回转直径:400mm。

最大工作长度: 750、1000、1500、2000mm 。

最大车削长度: 650、900、1400、1900mm 。

刀架上最大工作回转直径: 210mm 。

主轴中心到床身平面导轨距离(中心高): 205mm 。

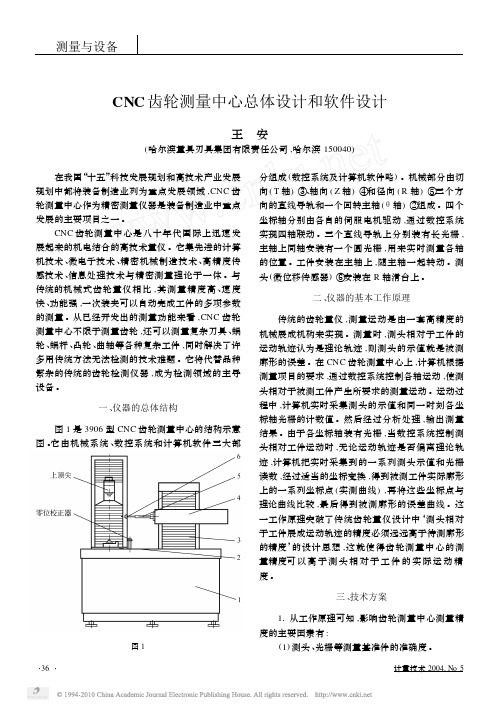

CNC齿轮测量中心总体设计和软件设计

图1 ·3 6 ·

分组成 (数控系统及计算机软件略) 。机械部分由切 向 ( T 轴) ③、轴向 ( Z 轴) ④和径向 ( R 轴) ⑤三个方 向的直线导轨和一个回转主轴 (θ轴) ②组成 。四个 坐标轴分别由各自的伺服电机驱动 ,通过数控系统 实现四轴联动 。三个直线导轨上分别装有长光栅 , 主轴上同轴安装有一个圆光栅 ,用来实时测量各轴 的位置 。工件安装在主轴上 ,随主轴一起转动 。测 头 (微位移传感器) ⑥安装在 R 轴滑台上 。

71 在规程的征求意见的过程中 , 有的人反映 “首次检定”“、后续检定”“、使用中检验”的概念不清

楚 。现解释如下 : 首次检定的目的是为了确定新生产的计量器具

其计量性能 ,是否符合其批准时规定的要求 。 后续检定的目的是为了确定计量器具自上次检

定 ,并在有效期内使用后 ,其计量性能是否符合所规 定的要求 。后续检定包括有效期内的检定 、周期检 定以及修理后的检定 。经安装及修理后对计量器具 计量性能有重大影响时 ,其后续检定原则上须按首 次检定进行 。

31 软件结构图 (程序代码略) CNC 齿 轮 测 量 中 心 的 软 件 开 发 采 用 面 向 对 象的 VC + + 程序设 计 语 言 , 软 件 结 构 如 图 3 所 示 。 硬件输入输出接口模块的功能是与数控系统通

讯 ,基本控制与信号处理模块库包含了运动控制 、数 据采集 、各种滤波算法 、动态补偿及设备状态的监测 与控制等模块 ,由各种测量模块调用 。其中部分功 能已经做成标准函数向用户开放 ,用户可根据需要 自行编写专用测量程序 。针对齿轮测量中心大小规 格的不同 ,测量功能的增减等硬件配置的变化 ,由硬 件配置文件来存放相应的技术参数 。测量模块作成 标准的程序模板 ,根据不同被测工件的要求 ,设计人 机界面和测量控制程序 。

机床总体设计的基本要求

机床与一般金属切削机床一样 , 可 以经过切削将金属材料加 丁 意发 热 问题 。 成各种机器零件。 由于在数控机床加_ T过程中 , 工作程序 , 运动部件 在数控机床 中, 各种传动机构 , 如齿轮副、 滚珠丝杠 、 轴 与轴承 、 的坐标位置 , 以及其它辅助功能都是 自动控制的。 从整体来讲 , 数控 电磁离合器和导轨等 , 都要 消耗一定 的功率 , 其} 肖 耗功率的绝大部 机床虽与一般机床本质相同, 但有其特殊性。其基本要求如下 : 分转化为热能。 润滑系统 、 液压 系统以及 电气控制系统 , 都是机床 的 1 保 证机 床 具 有高 精 度 、 静 刚度 、 抗 振 性和 热 稳定 性 热源 。 由于机床结构的差异 , 热量 向各部分的传导不同, 机床各部分 1 . 1 高精度 。 数控机床 的精度通常 比一般机床高 , 在进行总体布局 间产生温差 , 致使机床部件之 间产生相对位移 , 即为机床的热变形。 和结构设计时 , 首先应着眼于保证机床 的精度 。如数控立式车床专 2 数控 机 床 的布 局 应保 证 高效 率 , 便 于操 作 、 调 整和 维 修 业标准中, 工作 台面的端面跳动和径 向跳动比普通立式车床同项精 2 . 1 高生产率。提高生产率 的途径 , 有下列方 面: 1 ) 保证每把刀具

88 柴油机齿轮室盖钻镗专机总体及夹具设计

柴油机齿轮室盖钻镗专机总体及夹具设计1 前言组合机床是根据工件加工要求,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床的设计,有以下两种情况:其一,是根据具体加工对象的具体情况进行专门设计。

其二,随着组合机床在我国机械行业的广泛使用,广大工人总结自己生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业的在完成一定工艺范围的组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机。

这种组合机床就不需要每次按具体加工对象进行专门设计和生产,而是可 床”以设计成通用品种,组织成批生产,然后按被加工的零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。

本次毕业设计课题来源于生产。

ZH1105W柴油机齿轮室盖孔加工及保证相应的位置精。

在组合机床设计过程中,为了降低组合机床的制造成本,应尽可能地使用通用件和标准件。

目前,我国设计制造的组合机床,其通用部件和标准件约占部件总数的70~80%,其它20-30%是专用零部件。

考虑到近年来,各种通用件和标准件都出台了新的标准及标注方法,为了方便以后组合机床的维修,整个组合机床的通用件和标准件配置,都采用了新标准。

在对组合机床总体设计之前, 需对被加工零件孔的分布情况及所要达到的要求进行分析,如各部件尺寸、材料、形状、硬度及加工精度和表面粗糙度等内容。

然后还必须深入基层进行实地观察,体会组合机床的优点。

接下来是总体方案的设计,总体方案设计的具体工作是编制“三图一卡” ,即绘制被加工零件工序图,加工示意图,机床尺寸联系图,编制生产率计算卡。

最后,就是技术设计和工作,设计夹具等部件正 设计。

技术设计就是根据总体设计已经确定的“三图一卡”式总图;工作设计即绘制各个专用部件的施工图样,编制各零部件明细表。

夹具设计是组合机床设计中的重要部分,夹具设计的合理与否,直接影响到被加工零件的加工精度等参数。

机械设计题目汇总

1)0.1t普通座式焊接变位机设计2)0.5型调度绞车3) 1.5兆牛摆动剪切机构设计4) 1.5电葫芦提升系统设计(减速器设计)5)100米钻机变速箱设计6)102机体齿飞面孔双卧多轴组合机床及CAD设计7)1041普通货车制动器设计8)110kv变电站设计9)110千伏变电站设计(I)(二次部分)10)120T推钢机设计11)120X120mm圆柱体毛坯孔加工钻床12)125300×400数控激光切割机XY工作台部件及单片机控制设计13)1420热连轧辊系变形三维建模及有限元分析14)150FM摩托车发动机装配线设计15)150T液压机设计16)1700冷轧机组卷取机设计17)180t运梁车三级减速器设计18)18层建筑中央空调系统水系统和风系统设计19)1E52FM左曲轴箱双面钻专用机床设计20)1G-100型水旱两用旋耕机设计21)1G-160型旋耕灭茬机总体及侧边传动装置设计22)1G-160型旋耕灭茬机总体及侧边传动装置设计123)1P65F上箱体缸体粗镗孔专机主轴箱设计24)1P68F上箱体双面钻专机总体及夹具设计25)20-5t桥式吊钩起重机设计26)20-5t桥式起重机控制线路设计27)200D多段离心式清水泵结构设计28)200米液压钻机变速箱的设计29)200米钻机回转器设计30)200米钻机设计31)205t桥式起重机控制线路设计32)206DN1000一分加热器的结构设计33)20t铝卷材退火炉PLC自动控制34)20比5双梁桥式起重机35)220kV变电站桩基础设计36)24跨门钢吊车8米高37)29323联轴器的加工设计38)2P85F汽油机机体加工工艺编制及第一套夹具设计39)2YAH1548型圆振动筛设计40)2YKS系列双层圆运动振动筛设计41)2吨液压挖掘机的挖掘机构42)3-BL系列台车设计(床脚、防护罩)43)3.0吨调度绞车的设计44)300th煤粉皮带输送机设计45)300w小型垂直轴风力发电机的设计46)300X400数控激光切割机设计47)300×400数控激光切割机XY工作台部件及单片机控制设计48)30MN自由锻造油压机横向移砧装置设计49)31m3液氨储罐设计50)32-5桥式起重机起升机设计51)32t双梁桥式起重机52)35KV变电站设计(I)(一次部分)53)35KV无人值班变电站54)380碎断剪设计55)3L-108空气压缩机曲轴零件56)3L-108空气压缩机曲轴零件的机械加工工艺及夹具设计57)3个自由度搬运机械手的设计58)3个自由度机械手(有数控编程)59)4-BL系列台车设计(进给箱部分)60)400型水溶膜流研成型机61)40吨π型结构轨道式集装箱门式起重机金属结构设计62)4110型柴油机总体设计63)45T旋挖钻机变幅机构液压缸设计64)468Q发动机缸体双面卧式钻床总体设计及左主轴箱设计65)492Q型气缸盖双端面铣削组合铣床总体设计66)4×φ120残极压脱清理机的设计67)5+1变速器设计68)5-50T起重机设计69)500开坯线材轧机设计70)50t10t双梁中轨箱型桥式起重机71)5T龙门皮革下料机总体设计及传动系统设计72)5XZ-3.0型重力式清选机下体设计73)5吨左右的小型挖掘机的主要部件图74)6110型柴油机总体设计75)6300MW发电厂电气一次部分设计76)66盐厂消防系统设计77)670型茶树重修剪机的研发设计78)6层框架住宅设计79)750初扎机-压下系统设计80)92Q型气缸盖双端面铣削组合铣床总体设计81)A272F型系列并条机车头箱设计82)A272F型罗拉支架加工工艺83)A272F型罗拉支架加工工艺设计84)A272F系列并条机车头箱设计85)A272F系列并条机车尾箱设计86)A272F系列高速并条机车尾箱设计87)ABS汽车防抱死制动系统设计88)AGV车转向总承设计89)AMT自动变速器离合器执行机构设计90)AWC机架现场扩孔机设计91)B6065刨床推动架工艺规程及夹具设计92)BES型浮头式换热器93)BL系列台车设计(进给箱部分)94)BM—4010PD万达载货汽车后驱动桥的设计95)BW-100型泥浆泵曲轴箱与液力端特性分析、设计96)C336回轮式六角车床主轴箱设计97)C6132普通车床数控化改造98)C6132横向进给运动系统数控改造99)C6136型经济型数控改造(横向)100)C6150普通卧式车床的数控化改造101)C616型普通车床改为经济型数控机床102)C618数控车床的主传动系统设计103)C620普通车床进行数控改造104)CA1340杠杆夹具设计105)CA6140 杠杆加工工艺及夹具设计106)CA6140C车床杠杆的加工工艺与夹具设计107)CA6140主轴加工工艺及夹具设计108)CA6140型普通车床改造成经济型数控车床的设计109)CA6140型普通车床改造成经济型数控车床的设计(机电一体化)(王朝勇)110)CA6140型车床的经济型数控改造111)CA6140型铝活塞的机械加工工艺设计及夹具设计112)CA6140拨叉831006设计113)CA6140拨叉工艺设计114)CA6140数控改造115)CA6140普通车床改为经济型数控车床纵向进给系统设计及进给系统的润滑设计116)CA6140普通车床数控改装设计117)CA6140普通车床的经济型数控改造设计118)CA6140机床后托架加工工艺及夹具设计119)CA6140机床后托架加工工艺及夹具设计1120)CA6140杠杆中心孔夹具设计121)CA6140杠杆加工工艺122)CA6140杠杆加工工艺及夹具设计123)CA6140横向进给系统及刀架的数控改造124)CA6140车床主轴箱的加工工艺及工装设计125)CA6140车床主轴箱的设计126)CA6140车床后托架加工工艺及夹具设计127)CA6140车床后托架的加工工艺与钻床夹具设计128)CA6140车床后托架的加工工艺及夹具设计129)CA6140车床后托架设计130)CA6140车床后托架设计1131)CA6140车床拨叉831003设计132)CA6140车床拨叉831007133)CA6140车床拨叉831008设计134)CA6140车床拨叉加工艺夹具设计加工工序卡设计135)CA6140车床数控化改造136)CA6140车床法杠杆的加工工艺(设计钻φ25mm孔的铣床夹具) 137)CA6140车床的拨叉831003138)CA6140车床纵向系统设计139)CA6140车床齿轮工艺规程与夹具设计140)CA6150普通车床的数控技术改造141)CA6150车床主轴箱设计142)CA6150车床数控化改造设计143)CA6150车床横向进给改造的设计144)CA620车床数控化改造145)CA6900长途客车乘客门及舱门设计146)CA7620液压多刀半自动车床主传动箱设计147)CAD技术在机械设计中的应用设计148)CD盒注塑模具设计149)CG2-150型仿型切割机150)CG2-150型仿型切割机设计151)CG2-150型仿型切割机设计1152)CJK6132数控车床及其控制系统设计153)CJK6256B简易数控车床的的设计154)CK3225数控车床主传动系统优化设计155)CK6130车削中心动力转塔刀架设计与三维制作156)CKP预粉磨设计(总体及壳体)157)CM6132型精密车床主传动系统数控改造设计158)CNC齿轮测量中心三维测头模块及测试软件设计159)DF7内燃机试验站控制装置设计160)DG型液压缸的设计161)DK7732数控高速走丝电火花线切割机及控制系统162)dq全数字化双闭环可逆直流PWM调速系统的研究163)dt250斗式提升机设计164)DTQ1400型重型带式输送机头部清扫器的设计165)DTQ型头部清扫器设计166)DTⅡ型固定式带式输送机的设计167)DTⅡ型皮带机设计168)DW38数控弯管机机械设计169)DY-150采煤机设计170)DZ60振动打桩锤的设计171)EQY-112-90汽车变速箱后面孔系钻削组合机床设计172)FA311A系列高速并条机车头相设计173)FA311系列高速并条机一三排罗拉支架设计及C6163车床改造174)FA311系列高速并条机罗拉支架加工工艺175)FDP-15非开挖导向钻机主机体设计176)FM摩托车发动机装配线设计177)FXS80双出风口笼形转子选粉机178)G41J-6型阀体双面钻24孔专机上的专用夹具设计179)G7116型弓锯机的设计180)GBW92外圆滚压装置设计181)GCPS—20型复合式多功能钻机182)GCPS—20型工程钻机设计183)GDC956160工业对辊成型机184)GKZ高空作业车液压系统设计185)GSK928数控车削仿真系统的研究与开发NC代码插补功能的设计186)HSG焊接式连接液压缸结构设计187)J45-6.3型双动拉伸压力机的设计188)JD-0.5型调度绞车189)JDM-30无极绳调车绞车设计190)JE25-110开式双点压力机传动系统的设计191)JH31-315机械压力机传动系统的设计192)JH31-315机械压力机滑块部分的设计及有限元分析193)JH36-400机械压力机机身部分及其上横梁加工工艺的设计194)JLY3809机立窑(总体及传动部件)设计195)JSDB-140双速多用绞车196)KGP-250-10晶闸管中频加热电源197)KTV的音响系统进行设计198)L485柴油机箱体加工工艺的公理化设计199)LH157QMJ-B变速箱工序卡及第一道机加工夹具设计200)LH157QMJ-B左箱体工序卡及第一道机加工夹具设计201)LH157QMJ-C右箱体工序卡及第一道机加工夹具设计202)LH157QMJ-C左箱体工序卡及第一道机加工夹具设计203)LH180MQ左箱体加工工艺及第一道机加工夹具设计204)M1000A气瓶的三维造型设计205)M200A气瓶的三维造型设计206)M200B气瓶的三维造型设计207)M500A气瓶的三维造型设计208)MG132320-W型采煤左牵引部机壳的加工工艺规程及数控编程209)MG180435-W型液压牵引采煤机截割部设计210)MG200475-W型采煤机设计211)MG200(456)-AWD采煤机的截割部设计212)MG250591-WD型采煤机右摇臂壳体的加工工艺规程及数控编程213)MG250591-WD采煤机的截割部设计214)MP3后盖塑料模具毕业设计215)MQ100 门式起重机总体设计216)MR141剥绒机锯筒部、工作箱部和总体设计217)N500动态空气选粉机218)NK型凝汽式汽轮机调节系统的设计219)P-90B型耙斗式装载机220)P13-1-气动机械手的设计及其PLC控制221)P13-2-气动机械手的设计及其PLC控制222)PDA模具设计223)PE400X600颚式破碎机224)PF455S插秧机及其侧离合器手柄的探讨和改善设计225)PLC在全自动洗衣机控制系统设计226)PLC在多组抢答系统的应用227)PLC在电梯中的应用设计228)PLC在高楼供水系统中的应用229)PLC在¢3.53×60m水泥回转窑电控系统中的应用230)PLC广告屏设计231)PLC广告屏设计1232)PLC张紧装置233)PLC控制机械手设计234)PLC控制电梯235)PLC控制电梯的设计236)PLC控制的节能洗衣机系统设计237)ProENGINEER在钻床夹具设计中的应用238)Q3110滚筒式抛丸清理机的设计(总装、弹丸循环及分离装置、集尘器设计)239)Q3110滚筒式抛丸清理机的设计(总装、滚筒及传动机构设计) 240)QTZ25型塔式起重机变幅机构241)RM市110KV变电站一次242)S114型碾轮式混砂机的设计(混凝土)243)S195柴油机体三面精镗组合机床总体设计及后主轴箱设计244)S195柴油机机体三面精镗组合机床总体设计及夹具设计245)S195柴油机机体三面精镗组合机床总体设计及夹具设计1246)S195柴油机机体钻组合机床总体及夹具设计247)SA4828组成的变频器的软件设计248)Santana2000轿车制动系统设计249)SC750三轴伺服驱动机器人机构设计250)SF500100打散分级机内外筒体及原设计改进探讨251)SF500100打散分级机回转部分及传动设计252)SF500100打散分级机总体及机架设计253)SFY-B-2锤片粉碎机设计254)SJ146 铸铁机设计255)SMC2-187型摆线针轮行星传动的设计256)SPE175F右箱盖加工工艺及第一道机加工夹具设计257)SPE175右箱盖结合面圆盘铣夹具设计258)SPE175左箱体缸头结合面圆盘铣夹具设计259)SPT120推料装置260)SSCK20A数控车床主轴和箱体加工编程261)SX-ZY-250型塑料注射成型机液压系统设计262)SX-ZY-250型注射机液压系统263)T30履带推土机整机的设计264)T350搅拌机工艺工装设计265)T6113机床控制系统的设计改造PLC266)T6113电气控制系统的设计267)T611镗床主轴箱传动设计及尾柱设计268)T68卧式镗床电气控制的PLC改造设计269)T68卧式镗床电气控制的PLC改造设计1 270)T68卧式镗床电气控制的PLC设计改造设计271)T68镗床的控制系统的改造272)TGSS-50型水平刮板输送机---机头段设计273)TH5940型数控加工中心进给系统设计274)UG平台下数控加工刀具路径的应用研究275)VVVF垂直电梯机械系统设计276)WE67K-5004000液压板料折弯机277)WH212减速机壳体加工工艺及夹具设计278)WH212减速机壳体加工工艺及夹具设计1 279)WH212减速机壳体加工工艺及夹具设计2 280)WHX112减速机壳加工工艺及夹具设计281)wk外壳注塑模实体设计282)WY型滚动轴承压装机设计283)X5020B立式升降台铣床拔叉壳体工艺规程制订284)X502型立式铣床数控化改造(电气部分设计)285)X5040数控化改造286)X52K铣床的数控化改造287)X53K立式数控铣床纵向进给改造设计288)X6132型万能升降台铣床主轴箱设计289)X6232C齿轮加工工艺及其齿轮夹具和刀具设计290)X62W铣床主轴机械加工工艺规程与钻床夹具设计291)X700涡旋式选粉机292)X700涡旋式选粉机(壳体及传动部件)设计293)X700涡旋式选粉机(转子部件)设计294)XB220KV变电所一次部分设计295)XB市220KV变电站一次部分设计296)XKA5032AC数控立式升降台铣床自动换刀装置刀库式设计297)XQB小型泥浆泵的结构设计298)XT-Sepax三分离选粉机设计299)Y12型拖拉机轮圈落料与首次拉深模设计300)YA-32 100T液压机液压系统及其本体设计301)YA32-1000KN四柱万能液压机设计302)YC1040载货汽车底盘总体及制动器设计303)YD9160TCL轿运车箱体设计304)YF3-10L 溢流阀的制造305)YK3150滚齿机滚刀主轴部件设计306)YQP36预加水盘式成球机设计307)YZ90机油冷却器气密性能自动测试台的设计308)YZJ压装机整机液压系统设计309)YZY-400全液压静压桩机的电气控制系统设计310)YZY400全液压静力压桩机的横向行走及回转机构设计311)YZY400全液压静力压桩机的液压系统设计312)YZY40全液压桩机的纵向行走设计313)Z30130X31型钻床控制系统的PLC改造314)Z30130×31型钻床控制系统的PLC改造315)Z3050摇臂钻床壳体盖机加工工艺设计316)Z32K型摇臂钻床变速箱的改进设计317)z35型摇臂钻数控改造设计318)Z90型电动阀门装置及数控加工工艺的设计319)ZB90-01箱体夹具设计1320)ZB90-01箱体夹具设计2321)ZB90-01箱体夹具设计3322)ZB90-01箱体夹具设计4323)ZH1105柴油机气缸体三面攻螺纹组合机床(左主轴箱)设计324)ZH1105气缸盖三面钻组合机床设计325)ZL15型轮式装载机326)ZQ250减速机双侧面加工专用铣床的设计327)ZSFZ湿式报警阀的设计328)ZUO半自动液压专用铣床液压系统设计329)ZY市 110KV变电站设计330)ZY市110KV变电站一次部分331)zz4000型支撑掩护式液压支架332)Z型弯曲摸和三通管塑件注射摸的设计333)Z轴垂直升降机设计334)Φ1200熟料圆锥式破碎机335)Φ146.6药瓶注塑模设计336)Φ200毫米轴承环车床设计337)φ2600筒辊磨液压系统及料流控制装置设计338)φ3200×3100格子型球磨机设计339)Φ3×11M水泥磨总体设计及传动部件设计340)φ630mm(工件最大回转直径)经济型数控车床设计341)Ф2.4×10m球磨机筒体部分毕业设计342)“多功能焊台”的设计343)“3T电缆车”的设计344)“CA6140法兰盘”零件的机械加工工艺规程及工艺装备345)“包装机对切部件”设计346)“填料箱盖”零件的工艺规程及钻孔夹具设计347)“方刀架”的机械加工工艺规程及此零件“钻8-M12螺纹底孔”工序的钻床夹具设计348)“膜片”冷冲压模具设计349)一拖二热泵型空调器(KFR-20GW×2)350)一拖二热泵型空调器(KFR-30GW×2)351)一模四腔的塑料模具设计352)一种便携式树木涂白灰浆装置设计353)一级圆柱齿轮减速器(SolidWorks)354)万向轮支座注射模设计355)万能外圆磨床液压传动系统设计356)三孔双向卧式组合镗床夹具设计357)三汊河口闸工程施工组织设计358)三级减速器的整体设计359)三自由度圆柱坐标型工业机器人设计360)三轴式变速器设计361)三辊卷板机卷筒直边的弯卷设计362)三辊卷板机设计363)上料机液压系统设计364)专用立式钻床设计365)专用管子切割机设计366)两足行走机器人——头部、臂部控制部分设计367)两足行走机器人——臂部结构部分设计368)两足行走机器人——行走结构部分设计369)两足行走机器人行走控制部分设计370)中单链型刮板输送机设计371)中南地质局综合办公楼设计372)中心商厦供配电及照明系统设计373)中性点经消弧线圈接地系统接地方式分析374)中诺电话机听筒模具设计375)丰田佳美自动变速箱检测与维修376)丰田凯美瑞空调制冷系统结构检修377)丰田凯美瑞自动巡航系统原理与检修378)丰田皇冠ABS工作原理与检修379)乌珠水闸设计380)乳化液泵的设计381)二级减速器cad+说明书382)二级圆柱减速机设计383)二级圆柱齿轮减速器装配图和设计说明书384)二级斜齿圆柱齿轮减速器设计385)二级电液比例节流阀设计386)二级直齿圆柱齿轮减速器课程设计387)二级行星减速器388)二级锥齿圆柱齿轮减速器装配图及其零件图389)二级齿轮减速器proe三维图390)五寸软盘盖注射模具设计391)五层教学楼设计392)五档变速器设计393)五自由度机器人结构设计394)交流永磁直线电机及其伺服控制系统的设计395)交通灯控制及监控系统设计396)仪器连接板注塑模设计397)传动箱体工艺与夹具设计398)传动齿轮工艺设计399)位置伺服系统误差分析及控制器的设计400)低速级斜齿轮零件的机械加工工艺规程401)低速载货汽车离合器的设计402)低速载货汽车车架及悬架系统设计403)体齿飞面孔双卧多轴组合机床及CAD设计404)余热发电系统的设计405)供水管道恒压智能控制系统设计406)侧梁激振脱水筛设计407)倾斜式焊接回转台设计408)光敏电阻传感器检测系统的设计409)光环投影测量机设计410)全套办公楼毕业设计411)全数字化双闭环可逆直流PWM调速系统的研究412)全液压升降机设计413)全能工业焊接系统设计414)全自动洗衣机控制系统的设计415)八路抢答器的PLC控制设计416)共轭凸轮的设计制造(CADCAM)及工艺417)典型零件的数控加工与仿真及实体造型毕业设计418)内循环式烘干机总体及卸料装置设计419)内蒙古包头市磴口水厂毕业设计成果420)内螺纹管接头注塑模具设计421)内齿圈成组数控加工工艺及其钻床夹具设计422)再加热炉的设计423)农业粉碎机424)农水专业泵房设计425)冰箱调温按钮塑模设计426)冲压废料自动输送装置设计427)冲压机床液压控制系统设计428)冲压机构及传动系统设计429)冲压模-0.5S稳压器盖板冲裁模设计430)冲压模-USB接口插件弯曲模具设计431)冲压模-Z形件弯曲模设计432)冲压模-冲单孔垫圈模具设计433)冲压模-发动机支承限位件的模具设计与制造434)冲压模-后支架零件冲压模具设计435)冲压模-复杂板金件成型模具设计proe436)冲压模-对接环毛坯的自动化型落料模设计437)冲压模-帆布气眼的冲压模具设计438)冲压模-底壳级进成型工艺与模具设计439)冲压模-打火机金属外壳的冷冲压模具设计440)冲压模-挡油盘拉伸及冲孔模具设计441)冲压模-湖南Y12型拖拉机轮圈落料与首次442)冲压模-玻璃升降器外壳的模具设计443)冲压模-电器开关网芯零件冲压工艺及模具设计444)冲压模-电池帽冲压模具设计445)冲压模-电风扇面板级进模设计446)冲压模-短臂零件的冲压模具设计447)冲压模-笔记本电脑外壳冲压模具设计448)冲压模-钢圈切边模的设计制造449)冲压模-防尘盖冲压模具设计450)冲压模-高档不锈钢保温杯过滤盘切边冲孔模具设计451)冲压模具毕业设计452)冲压模设计453)冲压课程设计454)冲大小垫圈复合模455)冲床自动送料机构的设计456)冲裁复合模的设计457)冷库制冷工艺设计458)减速器设计459)减速器Proe三维设计图460)减速器毕业设计461)减速器的整体设计462)减速器箱体设计463)减速器设计464)减速器设计1465)减速器锥柱二级传动466)减速机Cad467)减速箱体工艺设计与工装设计468)减速箱的整体设计469)凸轮轴加工自动线机械手470)凸轮零件的机械加工工艺规程及夹具设计471)出租车计价器系统的设计472)出租车计价器系统设计473)凿井绞车设计474)分离式液压切排机设计475)分离爪工艺规程和工艺装备设计476)别克赛欧ABS工作原理与检修477)刮板式流量计设计478)制订1P68F上箱体工序卡及第一道机加工夹具设计479)制订6MF-28缸体工序卡及磨缸体孔夹具设计480)制订LH180MQ左箱体工序卡及铣镗结合面夹具设计481)制订LH520ATV后HUB工序卡及第二道机加工夹具设计482)制订YD-65油锯右箱工序卡及铣镗结合面夹具设计483)前盖注塑模设计484)剥皮机设计485)剥绒机锯筒部、工作箱部和总体设计486)加工EQ140汽车前轮毂组合机床夹具和加工后轮毂零件夹具设计487)加工中心主轴组件监控系统的设计488)加工中心换刀装置的设计489)加工中心换刀装置的设计1490)加工涡轮盘榫槽的卧式拉床夹具491)加水盖注射模设计492)勾尾框夹具设计493)包子生产机的设计494)包装机对切部件设计495)包装真空机设计496)包钢烧结φ250卸灰阀设计497)包钢烧结圆筒混合机设计498)化妆品盒注射模设计499)北京某综合办公楼设计500)十字接头零件分析501)千田大厦电气综合设计502)升降电机蜗轮箱503)半精镗及精镗气缸盖导管孔组合机床设计(镗削头设计) 504)半精镗及精镗气缸盖导管孔组合机床设计(夹具设计)505)半精镗及精镗气缸盖导管孔组合机床设计(镗削头设计)506)半自动液压专用铣床液压系统的设计507)半自动液压专用铣床液压系统设计508)半自动锁盖机的设计(包装机机械设计)509)单片机对步进电机微量控制的软件设计510)单片机控制的数控车床实验台511)单片机数据采集与控制系统的设计512)单片机温度测量控制仪513)单片机电子日历设计514)单片机电子日历设计完整版515)单级圆柱减速器设计说明书+图纸516)单级蜗轮蜗杆减速器517)单级蜗轮蜗杆减速器有cad图518)单轨抓斗起重机设计519)卧式组合钻床毕业设计520)卧式车床数控化改造设计—横向进给系统设计521)卧式车床数控化改造设计—纵向进给系统设计522)卧式钢筋切断机的设计523)卧式铣床主轴悬臂梁系统振动减振问题的模拟实验研究524)卧式陶瓷链式干燥机525)卧钩机设计526)卷扬机设计527)卷板机设计528)压力容器焊接工艺设计529)压力容器设计530)压力机与垫板间夹紧装置的设计531)压燃式发动机油管残留测量装置设计532)压片机课设533)压砖机的有限元分析设计534)压缩机设计535)去青机设计536)叉杆零件537)叉杆零件设计538)双向刨削牛头刨床的机构改造设计539)双头铆接机设计540)双柱式机械式举升机设计541)双柱机械式汽车举升机设计542)双梁桥机电气图纸图543)双级斜齿轮圆柱齿轮减速器设计544)双耳阀塑件注射模具设计545)双腔鄂式破碎机设计说明书546)双足步行机器人头部及身体结构的设计547)双铰接剪叉式液压升降台的设计548)双齿减速器设计549)反向齿轮器箱体零件加工550)发动机支承限位件的模具设计与制造551)变电站的综合防雷设计552)变速器后壳体553)变速器拨叉设计554)变速器换档叉尾架体加工工艺及关键工序工装设计555)变速器换档叉的工艺过程及装备设计556)变速箱体夹具设计557)变速箱设计558)变速箱部件设计559)变速齿轮箱体零件的加工工艺规程及工艺装备560)变频恒压供水控制系统原型设计与开发561)变频试验台直线运动机构及基于S7-200速度示教系统控制软件与上位监控系统设计562)可编程控制器在全自动洗衣机中的应用563)可调速钢筋弯曲机的设计564)台灯灯座注塑模的设计与制造565)右轴承座组件工艺及夹具设计566)叶片泵设计567)叶片泵设计1568)同轴式二级圆柱齿轮减速器的设计569)同轴式二级圆柱齿轮减速器设计570)后桥壳体双面钻组合机床总体及左主轴箱设计571)后钢板弹簧吊耳加工工艺及夹具设计572)后钢板弹簧吊耳的加工工艺573)后钢板弹簧吊耳的工艺和工装设计574)吸吊机设计575)吹风机头的注射模设计576)咖啡粉枕式包装机总体设计及计量装置设计577)商店住宅设计578)四层楼电梯自动控制系统的设计579)四层电梯实验控制及监控系统的设计580)四星件数控加工工艺的设计581)四机架冷连轧机液压辊缝控制系统研究582)四杆机构的优化设计583)四柱万能液压机系统设计584)回转盘工艺规程设计及镗孔工序夹具设计585)固定式带式输送机的设计研究586)国内外不锈钢管生产技术发展趋势587)图书馆设计工程摘要588)圆柱体相贯线焊接专机工作台设计589)圆柱齿轮减速器设计590)圆珠笔顶杆注射模设计591)圆盘剪切机设计592)圆盘剪切机设计说明书593)圆锥齿轮减速器设计594)圆锥齿轮减速器课程设计595)土壤表面整平装置设计596)地下升降式自动化立体车库597)地下升降式自动化立体车库设计598)地下渗灌管渗水滴头堵塞试验研究599)地铁综合监控系统设计与仿真600)地铁门槛的加工工艺及编程设计601)坐底式潮流发电水轮机的结构设计602)垃圾车车厢和排出机构液压系统设计603)垫片级进模设计604)基于 Intel80Cl96 K B 单片机控制的6 k V 爆开关综合保护系统。

机床总体设计

2014.08.20

1章 金属切削机床的总体设计

10

1.2 机床的设计步骤 1.2.1 总体设计

工艺分析、总体布局和确定主要技术参数。 1.2.2 技术设计

绘制传动系统图,部件装配图;绘制电气系统安装接线图,液压系统和控制操作系统装 配图。

修改完善机床联系尺寸图,绘制总装配图及部件装配图

1.2.3 零件设计及资料编写 绘制机床的全部零件图。整理编写零件明细表,设计说明书,制定机床的检验方法和

力。

措施:(自学) 2、减小热变形

机床工作时受到外部热源和内部热源的影响,导致机床各部分不同的温升,使机床产生热变 形。

据统计机床热变形导致加工误差最大值约占全部误差的70%。 措施:隔离热源;改善环境温度;强制冷却;采用热源相对对称结构;改善排屑状态等。

3、降低噪声 齿轮振动影响传动的平稳性,是机床主要的噪声源。 措施:(自学)

机床的主色调是绿色。 实践证明:绿色有助于提高劳动生产率;紫色和蓝色则会降低劳动生产率。

机床的色彩应适应不同的使用环境。

2014.08.20

1章 金属切削机床的总体设计

18

1.4 机床主要参数的确定

1.4.1 尺寸参数 是指影响机床加工性能的一些尺寸。

1、主参数 代表机床规格的大小,是最重要的尺寸参数 对各种类型机床,15375—94标准统一规定了主参数的内容。 工件回转的机床,主参数通常都以机床的最大加工尺寸来表示; 工件移动的机床,主参数是工作台面的最大宽度; 主运动为直线运动的机床,主参数是主运动最大的位移

2014.08.20

1章 金属切削机床的总体设计

9

1.1.2 人机关系 使机床符合人的生理和心理特征,实现人机环境高度协调统一,为操作者创造一个安全、舒 适、可靠、高效的工作条件;能减轻操作者精神紧张和身体疲劳。

机电毕业设计题目范例

机械专业毕业论文题目以下题目来自百度文库第1-100个题目1.支架零件图设计2.斜联结管数控加工和工艺型铝活塞的机械加工工艺设计及夹具设计型采煤左牵引部机壳的加工工艺规程及数控编程型采煤左牵引部机壳的加工工艺规程及数控编程型采煤机右摇臂壳体的加工工艺规程及数控编程7.工艺-SSCK20A数控车床主轴和箱体加工编程8.工艺-WHX112减速机壳加工工艺及夹具设计9.工艺-X5020B立式升降台铣床拔叉壳体工艺规程制订10.工艺-X62W铣床主轴机械加工工艺规程与钻床夹具设计11.工艺-Z90型电动阀门装置及数控加工工艺的设计12.工艺-“填料箱盖”零件的工艺规程及钻孔夹具设计13.工艺-加工涡轮盘榫槽的卧式拉床夹具14.工艺-回转盘工艺规程设计及镗孔工序夹具设计15.工艺-壳体的工艺与工装的设计16.工艺-支承套零件加工工艺编程及夹具17.机电一体化-T6113电气控制系统的设计18.机电一体化-连杆平行度测量仪19.设计-CA-20地下自卸汽车工作、转向液压系统 +设计-DTⅡ型皮带机设计21.设计-GBW92外圆滚压装置设计型凝汽式汽轮机调节系统的设计推料装置镗床主轴箱传动设计及尾柱设计小型泥浆泵的结构设计压装机整机液压系统设计27.三自由度圆柱坐标型工业机器人设计28.乳化液泵的设计29.双柱式机械式举升机设计30.外圆磨床设计31.大型制药厂热电冷三联供32.大型轴齿轮专用机床设计33.大模数蜗杆铣刀专用机床设计34.小型轧钢机设计35.巷道堆垛类自动化立体车库36.巷道式自动化立体车库升降部分37.拖拉机变速箱体上四个定位平面专用夹具及组合机床设计38.板材送进夹钳装置39.校直机设计40.棒料切割机41.涡轮盘液压立拉夹具42.液压式双头套皮辊机43.液压绞车设计44.玉米脱粒机设计45.车载装置升降系统的开发46.铲平机的设计吨中级桥式起重机电气控制系统的PLC改造设计48.C618数控车床的主传动系统设计型数控加工中心进给系统设计50.减速器箱体钻口面孔组合机床总体设计及主轴箱设计51.拖拉机拨叉铣专机52.数控机床主传动系统设计53.数控车床主传动机构设计54.数控车床纵向进给及导轨润滑机构设计 55.三通管的塑料模设计56.电气工程及其自动化(电力)毕业设计型普通车床改造为经济型数控车床杠杆加工工艺杠杆加工工艺及夹具设计60.车床后托架的加工工艺与钻床夹具设计车床数控改造装配图型仿型切割机型仿型切割机预粉磨设计(总体及壳体) 双出风口笼形转子选粉机型双动拉伸压力机的设计型双动拉伸压力机的设计×3000双轴搅拌机设计机立窑(窑体及卸料部件)机立窑(加料及窑罩部件)设计机立窑(总体及传动部件)设计空气压缩机曲轴零件压缩式垃圾车设计显示屏动态显示和远程监控的实现剥绒机锯筒部、工作箱部和总体设计选粉机自行车无级变速器设计插秧机及其侧离合器手柄的探讨和改善设计型钻床控制系统的PLC改造三菱FX2NPLC在电梯控制中的应用基于DS1820的室温监测装置的设计彩瓦成型机的PLC设计金属粉末成型液压机的PLC设计控制的变频调速恒压供水系统程序滚筒式抛丸清理机的设计(总装、弹丸循环及分离装置、集尘器设计) 滚筒式抛丸清理机的设计(总装、滚筒及传动机构设计) 型气缸盖双端面铣削组合铣床总体设计型柴油机机体加工自动线上多功能气压机械手打散分级机内外筒体及原设计改进探讨打散分级机回转部分及传动设计打散分级机总体及机架设计接口设计立式升降台铣床拨叉壳体涡旋式选粉机设计涡旋式选粉机(转子部件)设计数控立式铣床及控制系统设计数控立式升降台铣床自动换刀装置的设计四柱压机液压系统设计预加水盘式成球机设计压装机液压系统的设计第101-200个题目摇臂钻床预选阀体机械加工工组合式选粉机真空乳化机传动系统和搅拌系统设计 104.半自动液压专用铣床液压系统设计形件弯曲形件弯曲模设计107.Φ1000立轴锤击式破碎机 108.Φ1200熟料圆锥式破碎机109.φ2600筒辊磨压辊及加压、卸料装置设计 110.φ2600筒辊磨液压系统及料流控制装置设计 111.Φ3×11M水泥磨总体设计及传动部件设计 112.Ф×13m管磨机(总体、回转部件)的设计 113.Ф机立窑(总体、窑体、卸料部件)设计 114.差速器壳”的工艺规程和钻端面12孔钻床夹具设计 115.中单链型刮板输送机设计 116.中单链型刮板输送机设计 117.二级直齿圆柱齿轮减速器 118.二维影象仪的发展和应用 119.五寸软盘盖注射模具设计 120.五层教学楼设计205.机械手的设计206.减速器锥柱二级传动 207.机油盖注塑模具设计 208.杠杆Zl159-a209.杠杆工艺和工装设计 210.杠杆设计211.板材坡口机总体设计 212.某小区的智能化系统设计213.柴油机气缸体顶底面粗铣组合机床总体及夹具设计 214.柴油机连杆的加工工艺215.柴油机齿轮室盖钻镗专机总体及主轴箱设 216.柴油机齿轮室盖钻镗专机总体及夹具设计 217.桥式起重机副起升机构设计 218.桥梁式集装箱起重机设计 219.椭圆盖220.椭圆盖板的宏程序编程与自动编程 221.椭圆盖注射222.椭圆盖注射模设计 223.榨汁机设计224.Φ药瓶注塑模设计225.模具-五金-护罩壳侧壁冲孔模设计226.模具-五金-空气滤清器壳正反拉伸复合模设计 227.模具-五金-笔记本电脑壳上壳冲压模设计 228.模具-冰箱调温按钮塑模设计 229.模具-冷冲扬声器模具设计柴油机机体三面精镗组合机床总体设计及左主轴箱设计 231.模具-注塑-多用工作灯后盖注塑模 232.模具-注塑-对讲机外壳注射模设计 233.模具-注塑-手机充电器塑料模具 234.模具-注塑-手机充电器模具设计 235.模具-注塑-水管三通管塑料模具 236.模具-电机炭刷架冷冲压模具设计 237.模具-电池板铝边框冲孔模的设计 238.模具-离合器板冲成形模具设计 239.模具-铰链落料冲孔复合模具设计 240.模具鼠标盖设计论文 241.酒瓶内盖塑料模具设计 242.单盘式渐开线检查仪的改进 243.五层教学楼设计 244.水厂给水工程设计 245.公路施工设计 246.毕业设计公路设计 247.气门摇臂轴支座设计 248.水泥粉磨选粉系统改造249.水电站水轮机进水阀门液压系统设计 250.水闸的设计 251.汽车半轴设计252.汽车盖板冲裁模设计 253.法兰零件夹具设计 254.注射器盖设计 255.注射器盖设计256.配油盘受力分析与设计 257.渐开线涡轮数控工艺及加工 258.滤油器支架模具设计259.火灾自动报警系统设计(电气类) 260.电流线圈架塑料模设计 261.电动智能小车 262.电源盒注射模设计 263.电织机导板零件数控264.电风扇旋扭的塑料模具设计 265.盐酸分解磷矿装置设计 266.盒形件落料拉深模设计267.电气一次及发电机继电保护设计268.移动通信的电波衰落与抗衰落技术分析 269.空气压缩机曲轴设计270.立窑烟尘和有害气体综合治理技术在水泥清洁生产中的应用设计 271.立辊轧机设计272.端面齿盘的设计与加工 273.笔盖的模具设计 274.米T梁设计275.组合件数控车工艺与编程 276.组合机床液压系统设计277.组合铣床的总体设计和主轴箱设计 278.美国赛车连杆专用工装夹具设计 279.美国赛车连杆专用工装夹具设计 280.肥皂盒设计281.自行车脚蹬内板多工位级进模设计 282.落料_拉深_冲孔复合模 283.螺旋千斤顶设计284.螺旋管状面筋机总体及坯片导出装置设计机架现场扩孔机设计 286.设计-ZL15型轮式装载机 287.外行星摆线马达结构设计 288.工程钻机的设计 289.插秧机系统设计 290.搅拌器的设计 291.旋转门的设计292.某大型水压机的驱动系统和控制系统293.汽车离合器(EQ153)的设计 294.汽车离合器(螺旋430)的设计 295.液位平衡控制系统实验装置设计 296.清淤船的设计 297.精密播种机 298.马路保洁车法兰盘零件的机械加工工艺规程及工艺装备 300.用于带式运输机上的传动及减速装置第301-400个题目柴油机机体三面精镗组合机床总体设计及夹具设计 302.车床主轴箱箱体右侧10-M8螺纹底孔组合钻床设计 303.货车底盘布置 304.轴向柱塞泵设计305.轿车双摆臂悬架的设计及产品建模 306.输出轴工艺与工装设计 307.输出轴的工装工艺设计308.过桥齿轮轴机械加工工艺规程 309.连杆零件加工工艺310.金属切削加工车间设备布局与管理 311.钻四槽铣床与夹具图纸 312.连杆零件加工工艺313.钻泵体盖6-φ2孔机床与夹具图纸 314.钻6-φ7机床与夹具图纸 315.闭式双级圆柱齿轮减速器 316.青饲料切割机 317.面筋成型机 318.面筋成形生产线319.颗粒状糖果包装机设计 320.外墙清洗机之升降机的设计321.高速数字多功能土槽试验台车的设计322.齿轮架零件的机械加工工艺规程及专用夹具设计 323.齿轮泵前盖的数控加工和三维造型。

齿轮轴的加工工艺设计

西南科技大学机械制造与自动化专业毕业设计(论文)齿轮轴的加工工艺设计学院: 四川航天职业技术学院系部: 飞行器制造系班级: G11飞行器制造工艺套读班学生姓名:准考证号:指导教师(签名):成绩:摘要毕业设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是由我们大学三年学习课程的综合分析而做出的设计,也是一次理论联系实际的训练,是我们用实际与理论的结合,因此,它是我们在社会上实习所做出的一份对大学三年的答卷。

这次设计的是齿轮轴,有零件图、毛坯图、装配图、夹具装配图各一张,机械加工零件工艺卡一张,设计说明书一份。

首先我们要熟悉零件,题目所给的零件是齿轮轴。

首先必须要了解齿轮轴的作用,接下来根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

然后我们再根据定位基准先确定精基准,后确定粗基准,最后拟定主动齿轮的工艺路线图,制定该工件的夹紧方案,画出夹具装配图,夹具体零件图。

这就是我设计的基本过程。

齿轮轴是机械传动中的最主要部件,一般是电机通过带传动在大小齿轮间传递力矩以及调整好转速最后达到所需要的转速。

各齿轮间相互齿合相互传递力矩,齿轮与筒体把合,齿轮的精度决定传递的准确性,而齿轮的热处理工艺—加工工艺决定了齿轮的使用的寿命和承载的最大力矩。

齿轮传动很早以前就出现了,随着科学技术的进步,出现了一系列的齿轮传动形式,并形成了相应的齿轮啮合理论、设计、加工方法,这些工作都丰富和发展了齿轮传动理论体系。

齿轮是机械行业量大面广的基础件,广泛应用于机床,汽车,摩托车,农机,建筑机械,工程机械,航空,兵器,工具等领域,而且对加工精度,效率和柔性提出的要求越来越高。

目前在国内绝大部分仍采用普通机床加工齿轮,精度很难提高。

近几年,我国齿轮加工技术在发展的过程中取得了一定的进,但是总体还远远落后与西方发达国家,很多东西都在格里森齿轮等基础上发展过来的。

随着科学技术的发展,齿轮加工技术必定会朝着数控化、智能化、高速化、集成化、环保化的方向发展。

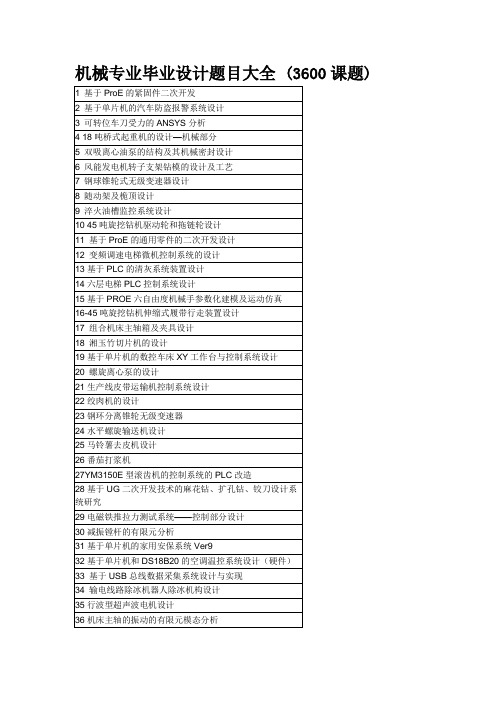

机械专业毕业设计题目大全_(3600课题)

325游戏机按钮注塑模具设计

326张力盘落料、冲孔、拉深复合模

327支架零件冲压与冲模设计

328止动件冲压模设计

329枳壳自动切割机的设计

330轴承端盖模具的加工

331轴流式脱扬机传动部件设计2

332轴流式脱扬机工作部件设计1

333轴流式脱扬机工作部件设计3

334竹材旋切机

302小电机外壳造型和注射模具设计

303小型便携式皮带输送机设计

304校园垃圾拾捡机器人控制机构设计

305校园垃圾拾捡机器人抓取及驱动机构设计

306斜齿轮注射模

307心型台灯塑料注塑模具毕业设计

308心脏线轨迹直摆组合凸轮机构设计

309型星齿轮的注塑模设计

310旋纽模具的设计

311旋转式阵列结构激光杀灭器设计

203浆渣自分离立式磨浆机的设计

204绞肉机毕业设计

205绞肉机的设计2

206脚踏式玉米脱粒机

207铰链落料冲孔复合模具设计

208接线座塑料模具设计

209酒瓶内盖塑料模具设计

210开卷机设计

211可倾式夹层锅设计

212空气滤清器壳正反拉伸复合模设计

213空气压机设计

214控制柜旋钮注射模具设计

215控制盒面盖塑模设计

93M10多功能带式输送机

94M-25型立式磨粉机设计

95PDA模具设计

96PlC在磨床自动化改造中的应用

97 TDTG5024斗式提升机机头及中间节设计

98 TDTG5024斗式提升机机座及总体部分设计

99 USB接口插件弯曲模具设计

100 WHX120减速机机盖机体合箱后箱体加工工艺及粗铣前后端面夹具设计

大型轴齿轮专用车床的研制

目录第一章专用车床总体方案设计 (4)1.1 专用车床总体方设计的依据 (4)1.1.1 工件 (4)1.1.2 刀具 (5)1.2工艺分析 (5)1.2.1车外圆分析 (5)1.2.2 平面与阶台车削分析 (6)1.2.3 机床运动的确定 (6)1.3专用车床的总体布局 (7)1.3.1 总体布局方案 (8)1.3.2 运动的分配 (8)1.3.3 机床传动形式的选择 (9)1.3.4改善机床性能和技术经济指标的措施 (10)1.3.5专用机床的总体布局图 (10)1.4专用车床主要技术参数的确定 (11)1.4.1工件加工余量的确定 (11)1.4.2主轴转速的确定 (11)1.4.2.1主轴最高、最低转速 (11)1.4.2.2 主轴转速的合理排列 (12)1.4.3主运动驱动电动机功率的确定 (13)1.4.3.1 切削力的计算 (13)1.4.3.2 切削功率的计算 (13)1.4.3.3 估算电动机功率 (13)1.4.3.4 选择主电机 (14)1.4.4 进给驱动电动机功率的确定 (14)第二章专用车床主轴组件设计 (15)2.1主轴组件的布局 (15)2.1.1两支承主轴轴承的配置形式 (15)2.2主轴结构的初步拟定 (15)2.3箱体设计 (16)2.4主轴间隙的调整 (16)第三章专用车床主轴变速设计 (18)3.1分级变速传动链设计 (18)3.1.1分级变速机构的转速图 (18)3.1.2 结构分析式 (18)3.1.3 绘制传动系统图 (19)3.2 带轮结构设计 (19)第四章专用车床进给组件设计 (20)4.1床身的设计 (20)4.1.1 床身导轨选用形式方案论证 (21)4.1.2 床身的基本尺寸 (21)4.2大溜板设计 (21)4.3 中溜板的设计 (21)4.4 小溜板的设计 (21)4.5刀架的选择 (22)第五章进给变速系统设计 (23)5.1变速系统设计方案论证 (23)5.2进给量的确定 (23)5.3光杠转速的确定 (23)5.4 传动结构式 (24)5.5确定传动系统图 (25)结论 (25)参考文献 (26)大型轴齿轮专用车床的研制—总体设计部第一章专用车床的总体方案设计设计机床的第一步,是确定总体方案。

车床总体改造方案设计

车床总体改造方案设计1.机械部分的改造设计ca6140车床的主轴以及进给系统都是由法兰式电动机拖动。

普通车床主轴传动系统部分改造难度大、成本高,且精度提高有限,所以在改造此类机床时,摇臂钻床要选那些主轴各方面性能能满足使用要求的。

改造时,保留原主轴系统,对进给传动系统及电气控制系统进行改造。

进给传动系统的传动精度及效率也是数控机床性能的重要组成部分。

原机床进给箱为交换齿轮箱,结构复杂、反向间隙大、传动精度差。

在改造过程中,采用步进电动机与滚珠丝杠,并装有减速机构的传动方式,通过减速机构可得到所需的减速比并增大驱动力矩。

普通车床原机床是用滑动丝杠,传动误差大,因此在数控化改造中将其更换为滚珠丝杠。

滚珠丝杠的传动效率高、无爬行、预紧后可消除反向间隙、精度高。

改造后ca6140车床的横向、纵向传动方式为:步进电动机一消隙齿轮一滚珠丝杠螺母副一工作台的传动方式。

ca6140车床垂直方向的传动方式为:步进电动机一圆锥齿轮一滚珠丝杠螺母副一工作台。

同时,垂直方向还应考虑滚珠丝杠的自锁,采用超越离合器的自动平衡装置实现自锁。

ca6140车床的导轨是采用铸铁-铸铁或铸铁—淬火钢滑动导轨,其静摩擦因数大,摇臂钻床动、静摩擦因数相差较大,低速时易出现爬行,力矩损失大,影响运动的平稳性和定位精度。

若是将导轨改造成滚动导轨或静压导轨,工艺复杂、费用大、周期长;所以在对ca 6140车床改造时采用在普通车床原导轨上粘接聚四氟乙烯软带的方法。

聚四氟乙烯软带是以聚四氟乙烯树脂为基材与耐磨填充料复合后,在常温下用模压法成型烧结、车削和活化处理制得。

其特点是摩擦因数低,抗磨损,静、动摩擦因数差值小,定位准确,防振消声运行平稳,低能耗,具有耐老化和足够的力学性能,对提高机械加工精度、延长导轨副使用寿命也有一定的作用。

这种方法比较方便,费用低,动、静摩擦因数相差小,耐磨性和抗咬伤力强,具有良好的自润滑和抗振性,进给运动无爬行,运动平稳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大型轴齿轮专用机床设计说明书学校:专业:班级:姓名:学号:指导老师:目录第一章专用车床总体方案设计 (4)1.1 专用车床总体方设计的依据 (4)1.1.1 工件 (4)1.1.2 刀具 (5)1.2工艺分析 (5)1.2.1车外圆分析 (5)1.2.2 平面与阶台车削分析 (6)1.2.3 机床运动的确定 (6)1.3专用车床的总体布局 (7)1.3.1 总体布局方案 (8)1.3.2 运动的分配 (8)1.3.3 机床传动形式的选择 (9)1.3.4改善机床性能和技术经济指标的措施 (10)1.3.5专用机床的总体布局图 (10)1.4专用车床主要技术参数的确定 (11)1.4.1工件加工余量的确定 (11)1.4.2主轴转速的确定 (11)1.4.2.1主轴最高、最低转速 (11)1.4.2.2 主轴转速的合理排列 (12)1.4.3主运动驱动电动机功率的确定 (13)1.4.3.1 切削力的计算 (13)1.4.3.2 切削功率的计算 (13)1.4.3.3 估算电动机功率 (13)1.4.3.4 选择主电机 (14)1.4.4 进给驱动电动机功率的确定 (14)第二章专用车床主轴组件设计 (15)2.1主轴组件的布局 (15)2.1.1两支承主轴轴承的配置形式 (15)2.2主轴结构的初步拟定 (15)2.3箱体设计 (16)2.4主轴间隙的调整 (16)第三章专用车床主轴变速设计 (18)3.1分级变速传动链设计 (18)3.1.1分级变速机构的转速图 (18)3.1.2 结构分析式 (18)3.1.3 绘制传动系统图 (19)3.2 带轮结构设计 (19)第四章专用车床进给组件设计 (20)4.1床身的设计 (20)4.1.1 床身导轨选用形式方案论证 (21)4.1.2 床身的基本尺寸 (21)4.2大溜板设计 (21)4.3 中溜板的设计 (21)4.4 小溜板的设计 (21)4.5刀架的选择 (22)第五章进给变速系统设计 (23)5.1变速系统设计方案论证 (23)5.2进给量的确定 (23)5.3光杠转速的确定 (23)5.4 传动结构式 (24)5.5确定传动系统图 (25)结论 (25)参考文献 (26)大型轴齿轮专用车床的研制—总体设计部第一章专用车床的总体方案设计设计机床的第一步,是确定总体方案。

总体方案是机床部件和零件的设计依据,对整个设计的影响较大。

因此,在拟定总体方案的过程中,必须全面地、周密地考虑,使所定方案技术先进、经济合理。

1.1.专用车床总体方案设计的依据专用车床总体方案设计的主要依据包括工件、刀具、同类型机床、有关的科技成就、使用要求以及制造条件等。

设计者应作充分的调查,明确设计要求,掌握有关资料,在深入分析的基础上,拟定机床的总体方案。

1.1.1 工件工件是机床总体方案设计的重要依据之一,设计者必须明确工件的特点和加工要求。

诸如被加工面的尺寸精度、相互位置精度、表面粗糙度以及生产率等。

本次毕业设计要求设计一台大型齿轮毛胚专用车床,用于加工直径为1500mm的大型齿轮毛胚。

其其主要技术参数如下:车削最大外径φ1500mm内径φ150mm带轮最大厚度 200mm毛胚材料灰铸铁毛胚重量 828kg生产批量 100个/年加工部位的要求如下:(1)被加工表面的粗糙度均为R3.6a(2)内外圆的同轴度为φ0.15mm(3)前后端面的平行度为0.15mm加工工序的安排如下:工序一粗加工外圆,粗加工内圆,粗车前端面工序二精加工外圆,精加工内圆,精加工前端面工序三粗加工后端面工序四精加工后端面另外,由于齿轮毛胚的毛重约为828kg,装卸工件必须借助于起重设备。

1.1.2 刀具刀具是机床总体方案设计的又一重要依据。

刀具材料性能的优劣对切削加工的过程、加工精度、表面质量及生产效率有着直接的影响。

本设计中刀具采用硬质合金车刀,牌号为YG6。

1.2 工艺分析1.2.1 车外圆分析用车削方法加工工件的外圆表面称为车外圆。

外圆表面包括外圆柱表面和外圆锥表面。

习惯上所说的车外圆是指外圆柱面车削。

车削外圆柱面时,工件回转,车刀作平行于工件轴线的进给运动。

外圆车刀为主偏角κr=45°的弯头车刀是一种多用途车刀,可以车外圆、车平面和倒角。

但切削时背向力FP较大,车削细长工件时,工件容易被顶弯而引起振动,所以常用来车削刚性较好的工件。

κr=60°-75°外圆车刀的刀尖强度较高,散热条件好。

由于主偏角的增大,切削时背向力FP得以减小,因此能车削刚性稍差的工件,适用于粗、精车外圆。

κr=90°的偏刀可以车外圆、端面、阶台。

由于主偏角很大,切削时背向力FP较小,不易引起工件弯曲和振动,但刀尖强度较低,散热条件差,容易磨损。

1.2.2 平面与阶台车削分析车端面常用κr =75°的劈刀,也可使用κr=45°的弯头车刀。

装刀时,刀尖高度必须严格保证与工件轴线等高,否则端面中心会留下凸起的剩余材料。

车削时,工件回转,车刀作垂直于工件轴线的横向进给运动。

为防止床鞍因间隙或误动作发生纵向位移而影响平面度,应将床鞍位置锁定。

1) 预先刻划痕,用于轴向尺寸精度不高或粗加工时;2) 用溜板箱刻度盘控制3) 用挡铁定位。

用车削方法扩大工件的孔或加工空心工件的内表面称为车孔。

内孔表面包括内圆柱表面和内圆锥表面,这里指内圆柱表面的车削。

孔分为通孔和阶台孔或不通孔两类,车工用内孔车刀也不同,其主要区别是车削阶>90°,以保证阶台平面或不通孔底面的平面度。

加工台孔或不通孔的车刀,主偏角κr阶台孔或不通孔时,车刀纵向进给到需要位置,然后改作横向进给车削阶台平面或孔底面。

1.2.3 机床运动的确定确定机床运动,指确定机床运动的数目,运动类型以及运动的执行件。

必须指出,不同类型的运动,在速度、功率、精度等方面的要求也不同。

表面成形运动直接参加被加工表面的形成过程,运动误差直接影响加工精度和表面粗糙度。

因此,对表面成形运动的要求高。

其中,主运动的速度高、功率大。

故对其传动和支承有较高的要求。

在辅助运动中,快速移动的速度高,但精度要求不高;调整运动和分度运动的速度低、功率小,但位置精度要求高。

对于复合运动,要求内联系传动链有较高的传动精度;而对于简单运动,传动精度的要求不高。

因此,确定机床运动时,应在满足工作要求的前提下,尽可能减少要求高的运动数目。

为了简化结构,还应尽可能减少运动执行件的数目,用一个执行件完成多个运动。

本任务中要求加工两个同轴的圆柱面,相应的表面成形运动有主轴的回转运动,工作台横向进给运动;辅助运动有工作台退回运动刀具的调整运动。

其中工作台的纵向进给运动和主轴的回转运动直接参与被加工表面的形成过程,它们运动的误差直接影响加工精度和表面粗糙度。

因此,对表面成形运动的要求高。

其中主运动速度高、功率大,故其对传动和支承有较高的要求,刀具的调整运动由手动完成。

1.2.3加工示意图的绘制加工示意图的作用是表明机床所采用的工艺方法和刀具,规定工件、刀具以及机床执行部件(如主轴箱、工作台、刀架等)的运动速度、行程以及主要联系尺寸。

利用加工示意图可检查工件、刀具、机床部件之间在工作时是否会发生干涉。

它是设计专用机床的执行部件和刀具、绘制机床总联系尺寸图的重要依据。

图1-1所示为加工齿轮毛胚专用车床的加工示意图,它表明:(1)工艺方法车削,只有一把刀具进行工作。

(2)刀具硬质合金车刀,刀杆截面尺寸为20×30。

(3)切削用量切削速度28.2r/min,粗车时进给量为0.25mm/r,精车时进给量为0.5mm/r.1.3 专用车床的总体布局总体设计的任务是解决机床各部件的相对运动和相对位置的关系,并使机床具有一个协调完美的造型。

工艺分析和工件的形状、尺寸和重量,在很大程度上左右着机床的布局形式。

合理的总体布局的基本要求有:(1)保证工艺方法所要求的工件与刀具的相对运动关系;(2)保证机床具有足够的加工精度和相适应的刚度和抗振性;(3)便于操纵、调整、维修,便于输送、装卸工件和排屑等;(4)节省材料,占地面积小,即经济效果好;(5)造型美观。

机床总体设计的一般步骤是,首先是根据工艺分析分配机床部件的运动,选择传动形式和支承形式;然后安排操作部位,并拟定好在布局上改善机床性能和技术经济指标的措施。

上述步骤之间有着密切联系,必要时可互相穿插或并进。

1.3.1 总体布局方案方案a 对于所加工的零件,采用传统的卧式车床总体布局,那么在加工完齿轮毛坯的端面后,再加工内孔,将行走很大的距离,并且使中溜板的长度过大,在其总体布局上,显示的不合理,不利于生产操作,不利于加工。

方案b 根据加工零件的特殊性,并且查阅有关的资料,采用部分落地车床的总体布局,将可以解决以上的不足。

它的优点可以表示如下,用导轨作为大行程的轨道,方便有利于精度;对于进给系统所需的速度,可用一个单独电机来传递,有利于设计。

方案c 对应所加工的零件,若采用立式车床总体布局,虽有利于零件的装夹,但若购买立式车床,则价格昂贵,若自己设计,则难度较大,无法完成用一个单独电机来驱动进给系统的任务。

综合比较分析上述三种方案,本课题设计的总体布局选用方案b。

1.3.1 运动的分配机床上的工艺方法确定后,刀具和工件在切削加工时的相对运动亦随着被规定了。

但是这个相对运动可分配给刀具,也可分配给工件,或者由刀具和工件共同来完成。

机床运动的合理分配,是有多方面因素决定的。

(1)简化机床的传动和结构(2)提高加工精度(3)缩小机床占地面积本设计的专用车床运动分配为:工件的回转运动,刀具的进给运动。

1.3.2 机床传动形式的选择机床的传动形式有机械的、液压的、气动的、电气的及其综合的等多种形式。

选择机床传动形式的基本要求是:图1-2所示为典型的机床传动形式,对于回转运动的驱动,可以时机械的,也可以是液压或电气的。

图1-2a所示为机械驱动形式,一般利用齿轮变速机构,实现有级变速。

其工作可靠,要求一般的制造水平,在机床中得到广泛的应用。

图1-2b和c分别表示液压机驱动形式和直流发电机-电动机组驱动形式,这样可实现机床在工作中无级变速,但传动装置的成本较高。

本任务选用图1-2a所示的机械传动形式。

对于直线运动的驱动,机械的和液压的都得到了广泛应用。

图1-2d所示为机械驱动形式,一般为有级变速,也有某些机床利用机械无级变速器,进行无级变速。

图1-2e 所示为另一种机械驱动形式,多用于自动化机床中,其实现的行程一般不超过100~150mm。

图1-2f所示为液压驱动形式,由于传动平稳,容易实现无级变速和运动控制的自动化,在机床中应用很广。

本任务选用图1-2h所示的机械传动形式。