《GBT+9441-2009+球墨铸铁金相检验》

灰球铸铁铸件检验规范标准完成版

-*液压铸铁铸件查验标准1.范围本标准规定了用灰铸铁和球墨铸铁锻造的液压铸铁件的技术要乞降查收规范。

本标准合用于液压泵、液压马达、液压缸和液压阀等液压元件的锻造承压壳体或构造件的铸件。

本标准使用于砂型或导热性与砂型相当的铸型中锻造的灰铸铁件,使用其余铸型锻造的灰铸铁件也能够参考使用。

2.术语和定义GB/T 5611 确定的术语以及以下术语和定义合用于本标准。

1)铸件的主要壁厚relevant wall thickness铸件的主要壁厚是指用以确定铸件资料力学性能的铸件断面厚度,由供需两方约定。

2)石墨球化办理graphite spheroidizing treatment在铁液中加入球化剂,使铁液凝结过程析出的碳形成以球状石墨形态为主的工艺过程。

3.灰球铸铁件灰铸铁件灰铸铁牌号本标准的资料牌号表示方法,切合GB/T 5612 的规定。

本标准中,单铸试棒是以直径Φ30mm的单铸试棒加工的标准试样所测得的最小抗拉强度。

附铸试棒(块)是依据铸件的实质壁厚,选择相应的截面尺寸与铸件一起冷却的附铸试棒(块)加工的标准拉伸试样。

本体试样为取自铸件本体资料制成的标准拉伸试样。

标准拉伸试样的形状和尺寸应按GB/T 9439-2010的规定。

本公司常用的HT200、 HT250、 HT300及HT350 灰铸铁件的力学性能及金相组织见表1。

灰铸铁件的化学成分若需方的技术条件中包含化学成分的查收要求时,按需方规定履行。

若需方对化学成分没有要求时,化学成分由供方自行确定,化学成分不作为铸件的查收依照。

但化学成分的选用一定保证铸件资料知足本标准所规定的力学性能和金相组织的要求。

化学成分的检测频率和数目,供需两方约定或由供方自行确定。

灰铸铁的力学性能在单铸试棒上仍是在铸件本体或附铸试棒上测定力学性能,以抗拉强度仍是以硬度作为性能查收指标,均一定在订货协议或需方技术要求中明确规定。

铸件的力学性能查收指标应在订货协议中明确规定。

球墨铸铁验收标准

球墨铸铁件的理化检验本标准由以下部分组成:1、适用范围2、引用标准3、检验设备4、理化检验5、偏差处理球墨铸铁件的理化检验1 适用范围本标准适用于球铁件的理化检验;本标准规定了球铁件进货硬度和组织检验部位和检验方法;本标准规定了球铁件球化不良和表面球化衰退缺陷的判断方法。

2 引用标准下列文件的条款通过本标准的引用而成为本标准的条款,凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T1348 球墨铸铁件3 检验设备布氏硬度计检验零件的硬度显微镜检验零件的组织和夹杂缺陷直读光谱仪用于浇注成白口试样的成分检验碳硫分析仪用于铸铁碳和硫的成分检验元素分析仪器用于合金元素的成分检验4 理化检验4.1 化学成分需要检验化学成分时,以化学方法为准;在力学性能和金相组织符合要求的前提下,化学成分可以不作为验收依据;进货检验没有特殊要求,可以不检验化学成分.4.2硬度硬度是进货检验的主要项目,但由于浇注后,零件的不同部位冷却速度不同,硬度有一定的差异,检验时,应尽量避免这些因素的影响。

检验结果按表1 规定(有特殊规定按图纸要求)。

表1 球铁件硬度要求4.2.1 检验位置硬度可以在铸件的表面或横截面检验,表面检验时候,按4.2.1中的要求,去掉表层1.0mm,检验表层1/3横截面厚度区域,避免心部位(1/3区域)的疏松对硬度检验结果的影响。

检验表面:去掉1mm左右检验区域:表层1/3截面厚度区疏松缺陷区:中间1/3区影响较大横截面区域:表层1/3截面厚度区检验表面:去掉1mm左右图1 试样硬度检验部位示意图4.2.1 取样和试样制备(1)取样部位:取样部位能代表零件整体的性能,避免在筋板、薄壁或特别厚实的部位取样;(2)去掉表层不规则层:检验截面或去掉铸造表层1mm,避免表层的石墨形态和组织与基体不一致带来的硬度误差。

(3)试样的制备:试样表面经过磨削并打磨处理,表面粗糙度或留下的纹路不影响测量边界的清晰分辨(粗糙度不低于Ra0.8),检验面和支撑面要保持平行,用游标卡尺卡口或专门的压平器检验平行状况,没有肉眼可见的不平行缝隙(不平行度不超过2°)。

《GBT+9441-2009+球墨铸铁金相检验》

修订国际标准的目的:

解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题;

建立先进科学、适应社会主义市场经济 体制的标准体系 ;

全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

3,中华人民共和国国家标准

GB/T 9441-XXXX 代替GB/T 9441-1988

球墨铸铁金相检验 Metallographic test for spheroidal

graphite cast iron

与GB/T 9441-1988相比

主要技术内容的修改

——增加了前言、石墨球数的测定方法; ——增加了规范性引用文件; ——增加了结果表示; ——增加了试验报告; ——增加了附录B ——删除了检验规则; ——删除了“珠光体粗细”检验项目; ——将渗碳体改为碳化物。 ——本部分的附录A为规范性附录。

可对照上述标准中的评级图评定。 采用图像分析仪时,在抛光态下直接进行

阈值分割提取石墨球,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值。

感谢全国铸造标准化技术委员会 全体委员的辛勤工作!

新修订的四项 铸铁国家标准

东南大学材料学院 孙国雄

新修订的四项铸铁国家标准

GB/T 1348-(2009) 球墨铸铁件 GB/T 9439-(2009) 灰 铸 铁 件 GB/T 9441 -(2009) 球墨铸铁金相检验 GB/T 7216 -(2009) 灰铸铁金相检验

铸造毛坯件检验规范

1、目的为了规范公司对铸造件质量的检验。

2、适用范围适用于公司内所有球墨铸铁材质的产品。

3、引用标准GB /T5612-2008 铸铁牌号表示法GB/T1348-1988 球墨铸铁件GB 231-84 金属布氏硬度试验法GB/T9441-2009 球墨铸铁金相检验GB/T6414-1999 铸件尺寸公差与机械加工余量GB 表面粗糙度比较样块铸造表面4、验收标准铸件材质检验标准:球墨铸件材质验收标准应符合GB1348-1988 球墨铸铁的标准,以机械性能(抗拉强度、延伸率)、金相组织为验收依据,硬度及化学成分做为参考。

壳体毛坯件的球墨铸铁材质正火后其珠光体(正火索氏体)组织等级在3级以上。

材质检验取样规范机械性能检查:机械性能测试的试块,每班次每种牌号至少浇注三根,若铸件进行热处理,必须连同试块一同进行热处理。

二根用于生产厂测试性能(第一根合格则该批次合格,余下试块(留有生产日期、包次标识)留存。

若第一根试块不合格,测试剩余二根,若第二根不合格则该批次产品全部报废,若第二根合格,应加试第三根,合格则判定该炉产品合格,若第三根不合格则该批次产品全部报废)。

材质检验报告(原档)保存期为5年。

金相组织检查:球铁铸件从每包铁水的最后一型附铸金相试块或铸件本体进行金相检验,依次往前直到合格(或本包铁水所浇铸件检验完)为止。

附铸试块应能代表本体。

若试块不好,应对铸件本体破件进行检验。

若金相检验由问题,加倍抽查。

金相本体试块应按天分类以月为单位保存,保存期为6个月,检验报告保存期5年。

球化等级要求在3级以上,石墨大小要求为5~7级。

化学成分检查:每天必须分析每炉铁水(炉前)及至少两炉铸件(炉后)的化学成分。

炉前主要化验C、Si和S,炉后所有元素全部化验。

每天第一炉溶清后必须检测C、Si、Mn、P和S,之后C、Si每炉化验检测。

化学成分记录要求齐全,记录表保存期5年。

硬度试验检查:布氏硬度试验应按GB231-84 金属布氏硬度试验法的规定进行,硬度试验可在铸件试块或铸件本体上的一个部位或几个部位上进行。

球墨铸铁金相标准

球墨铸铁金相标准是一个针对球墨铸铁的检验标准,用于评估其微观组织形态、石墨大小、分布、球化率以及基体珠光体数量、分散分布铁素体数量等指标。

这些指标直接影响球墨铸铁的质量和产品等级。

该标准由全国铸造标准化技术委员会主持制定,其中GB/T9441-2021于2022年7月1日起正式实施。

新修订的标准解决了用计算机图像分析方法评定球墨铸铁球化率、提高球化率评定结果的可靠性和一致性及与国际标准保持一致性的问题。

如需了解更多关于球墨铸铁金相标准的信息,建议查阅相关的技术文献或咨询材料科学领域的专家。

铸铁金相评级标准书

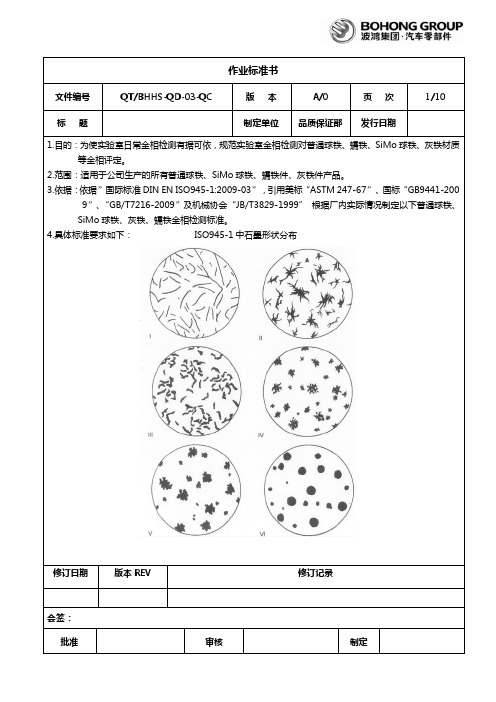

文件编号QT/BHHS-QD-03-QC 版本A/0 页次1/10标题制定单位品质保证部发行日期1.目的:为使实验室日常金相检测有据可依,规范实验室金相检测对普通球铁、蠕铁、SiMo球铁、灰铁材质等金相评定。

2.范围:适用于公司生产的所有普通球铁、SiMo球铁、蠕铁件、灰铁件产品。

3.依据:依据”国际标准DIN EN ISO945-1:2009-03”,引用美标“ASTM 247-67”、国标“GB9441-2009”、“GB/T7216-2009”及机械协会“JB/T3829-1999”根据厂内实际情况制定以下普通球铁、SiMo球铁、灰铁、蠕铁金相检测标准。

4.具体标准要求如下:ISO945-1中石墨形状分布修订日期版本REV 修订记录会签:文件编号QT/BHHS-QD-03-QC 版本A/0 页次2/10 标题制定单位品质保证部发行日期ASTM247-67中石墨分布文件编号QT/BHHS-QD-03-QC 版本A/0 页次3/10标题制定单位品质保证部发行日期4.1.1普通球铁、硅钼球铁主要以“ISO 945 ”中的V形和VI形石墨存在,以“ASTM 247-67”中的I形和II形存在,球化率评定以视场直径70mm,被视场切割的石墨不计数,放大100倍,少量小于20um 的石墨和杂物不计数,用金相评级软件或者金相评级图片进行评定(若石墨大多数小于20u m或大于120um时,则可适当放大和缩小倍数)在视场内检测时石墨数量不能少于20颗。

“ISO945-1、GB9441-2009”球化率评级图片:≥95% 90%至小于95%80%至小于90% 70%至小于80%60%至小于70% ≤60%文件编号QT/BHHS-QD-03-QC 版本A/0 页次4/10 标题制定单位品质保证部发行日期4.1.2“ISO945 ”、“GB9441-2009”中石墨大小评定:级别石墨直径(100X)图号3级>25~50 图74级>12~25 图85级>6~12 图96级>3~6 图107级>1.5~3 图118级≤1.5 图12图7 图8图9 图10图11 图12文件编号QT/BHHS-QD-03-QC 版本A/0 页次5/10 标题制定单位品质保证部发行日期4.1.3“ASTM247-67 ”中石墨大小评定:级别石墨直径(100X)图号3级32 图14级16 图25级8 图36级 4 图47级 2 图58级 1 图63 图14 图25 图36 图47 图5 8 图6文件编号QT/BHHS-QD-03-QC 版本A/0 页次6/10标题制定单位品质保证部发行日期4.2.1灰铸铁以“ISO945 ”中I形和“ASTM247-67”中VII形石墨形状存在,石墨分布评定放大100倍,在同一试样中对有不同形状的石墨应分开评定,总数为100%。

球墨铸铁末尾金相样标准

球墨铸铁末尾金相样标准

球墨铸铁末尾金相样标准是指对球墨铸铁的金相组织进行检测和评估的标准方法。

球墨铸铁是一种具有高强度、良好塑性和耐磨性能的铸铁材料,广泛应用于汽车制造、工程机械和管道等行业。

金相样标准是对球墨铸铁材料的金相组织进行分析的一项重要测试。

金相样是

通过对球墨铸铁材料进行制备和处理,然后进行金相显微镜观察和分析得出的一个样品。

金相样的制备通常包括打磨、腐蚀、酸洗等步骤,以确保观察到的金相组织准确无误。

球墨铸铁的金相组织评估主要包括铸态组织和热处理组织两个方面。

铸态组织

是指铸铁材料在铸造过程中形成的金属组织,一般分为铁素体和珠光体两种结构。

观察铸态组织可以了解铸铁的凝固过程、冷却速率等信息,以确定其力学性能和微观结构。

热处理组织是指球墨铸铁经过不同的热处理工艺后形成的金属组织。

热处理包

括退火、正火和淬火等工艺,目的是改善球墨铸铁的力学性能和耐磨性。

通过观察热处理后的金相组织,可以评估热处理工艺对球墨铸铁材料微观组织和性能的影响。

球墨铸铁末尾金相样标准在球墨铸铁制造和应用中具有重要意义。

通过金相样

的制备和观察,可以了解球墨铸铁的组织结构和性能,为产品质量控制和工艺改进提供依据。

金相样标准的制定和实施有助于加强球墨铸铁材料的质量管控,提高产品的稳定性和持久性。

CNAS标准一览表

CNAS标准一览表1. GB/T18984-2003《低温管道用无缝钢管》2. GB/T21833-2008《奥氏体-铁素体型双相不锈钢无缝钢管》3. GB/T 3090-2000《不锈钢小直径钢管》4. GB/T 3639-2009《冷拔或冷轧精密无缝钢管》5. GB/T 20409-2006《高压锅炉用内螺纹无缝钢管》6. YB 4103-2000《换热器用焊接钢管》7. GB18248-2008《气瓶用无缝钢管》8. API Spec 5L/ISO 3183:2007《管线管规范》9. API Spec 5cT/ISO 11960《套管和油管规范》10. GB 13296-2007《锅炉、热交换器用不锈钢无缝钢管》11. GB/T14976-2012《流体输送用不锈钢无缝钢管》12.GB 6479-2000《高压化肥设备用无缝钢管》13. GB 9948-2006《石油裂化用无缝钢管》14. GB3087-2008《低中压锅炉用无缝钢管》15. GB/T8163-2008《输送流体用无缝钢管》16. GB5310-2008《高压锅炉用无缝钢管》17. GB 9948-2006《石油裂化用无缝钢管》18. GB/T19830-2011/ISO11960:2001《石油天然气工业油气井套管或油管用钢管》19. GB/T 9808-2008《钻探用无缝钢管》20. GB/T 21832-2008《奥氏体-铁素体型双相不绣钢焊接钢管》21. CJ/T 3022-1993《城市供热用螺旋缝埋弧焊钢管》22. SY/T5037-2012《普通流体输送管道用埋弧焊钢管》23. GB/T3091-2008《低压流体输送用焊接钢管》24. GB/T 24593-2009《锅炉和热交换器用奥氏体不锈钢焊接钢管》25. GB/T12771-2008《流体输送用不锈钢焊接钢管》26. GB/T9711-2011《石油天然气工业管线输送系统用钢管》27. GB/T 13402-2010《大直径钢制管法兰》28. GB/T9117-2010《带颈承插焊钢制管法兰》29. GB/T9114-2010《带颈钢制螺纹管法兰》30. GB/T9116-2010《带颈平焊钢制管法兰》31. GB/T9118-2010《对焊环带颈松套钢制管法兰》32. GB/T9120-2010《对焊环板式松套钢制管法兰》33. GB/T9122-2010《翻边环板式松套钢制管法兰》34. HG/T 20615-2009《钢制管法兰》35. HG/T 20592-2009《钢制管法兰(PN系列)》36. GB/T9124-2010《钢制管法兰技术条件》37. GB/T9121-2010《平焊环板式松套钢制管法兰》38. GB/T9119-2010《板式平焊钢制管法兰》39. DL/T695-1999《电站钢制对焊管件》40. GB/T13401-2005《钢板制对焊管件》41. GB/T12459-2005《钢制对焊无缝管件》42. TSG D7002-2006《压力管道元件型式试验规则》43. SY/T5257-2012《油气输送用钢制感应加热弯管》44. JB/T4730.2-2005《承压设备无损检测第2部分射线检测》45. JB/T4730.3-2005《承压设备无损检测第3部分超声检测》46. JB/T4730.4-2005《承压设备无损检测第4部分磁粉检测》47. JB/T 4730.5-2005《承压设备无损检测第5部分渗透检测》48. NB/T 47013.7-2011(JB/T 4730.7)《承压设备无损检测第7部分:目视检测》49. GB/T11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》50. GB/T3323-2005《金属熔化焊焊接接头射线照相》51. SY/T4109-2005《石油天然气钢质管道无损检测》52. SY/T6423-1999《石油天然气工业承压钢管无损检测方法》53. SY/T6423.1-1999《石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝缺欠的射线检测》54. GB/T11344-2008《无损检测接触式超声脉冲回波法测厚方法》55. DL/T821-2002《钢制承压管道对接焊接接头射线检验技术规程》56. GB/T2650-2008《焊接接头冲击试验方法》57. GB/T2651-2008《焊接接头拉伸试验方法》58. GB/T228.1-2010《金属材料室温拉抻试验方法》59. GB/T232-2010《金属材料弯曲试验方法》60. GB/T229-2007《金属材料夏比摆锤冲击试验方法》61. GB/T2651-2008《焊接接头拉伸试验方法》62. GB/T8363-2007《铁素体钢落锤撕裂试验方法》63. GB/T246-2007《金属管压扁试验方法》64. GB/T242-2007《金属管扩口试验方法》65. GB/T231.1-2009《金属布氏硬度试验第1部分试验方法》66. GB/T4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》67. GB/T17394-1998《金属里氏硬度试验方法》68. GB/T230.1-2009《金属洛氏硬度试验第1部分试验方法》69. GB/T4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》70. GB/T4335-1984《低碳钢冷轧薄板铁素体晶粒度测定方法》71. GB/T226-1991《钢的低倍组织及缺陷酸蚀检验法》72. GB/T6394-2002《金属平均晶粒度测定法》73. GB/T 13298-1991《金属显微组织检验方法》74. GB/T 13299-1991《钢的显微组织评定方法》75. GB/T9441-2009《球墨铸铁金相检验》76. DL/T786-2001《碳钢石墨化检验及评级标准》77. GB/T4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》78. GB/T11170-2008《不锈钢多元素含量的下额定火花放电原子发射光谱法(常规法)》79. GB/T14203-1993《钢铁及合金光电光谱分析法通则》80. GB/T224-2008《钢的脱碳层深度测定法》81. GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》82. DL/T773-2001《火电厂用12Cr1MoV钢珠光体球化评级标准》83. DL/T674-1999《火电厂用20号钢珠光体球化评级标准》84. DL/T787-2001《火力发电厂用15CrMo钢珠光体球化评级标准》85. GB/T1979-2001《结构钢低倍组织缺陷评级图》86. DL/T652-1998《金相复型技术工艺导则》87. GB/T13305-2008《不锈钢中α-相面积含量金相测定法》88. NB/T 47020~47027-2012《压力容器法兰、垫片、紧固件》89. NB/T47008-2010(JB4726)《承压设备用碳素钢和合金钢锻件》90. NB/T47009-2010(JB4727)《低温承压设备用低合金钢锻件》91. NB/T47010-2010(JB4728)《承压设备用不锈钢和耐热钢锻件》92. NB/T47016-2011(JB4744)《承压设备产品焊接试件的力学性能检验》93. GB223.69—2008 《钢铁及合金碳含量的测定管式炉内燃烧后气体容量法》94. GB223.72—2008 《钢铁及合金硫含量的测定重量法》95. GB223.59—2008《钢铁及合金硫含量的测定铋磷钼蓝分光光度法和锑磷分光光度法》96. GB223.4—2008《钢铁及合金锰含量的测定电位滴定或可视滴定法》97. GB223.5—2008《钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐法》98. GB/T223.11—2008《钢铁及合金铬含量的测定可视滴定或电位滴定法》99. GB /T223.13–2008《钢铁及合金化学分析方法硫酸亚铁铵滴定法测定钒含量》100. GB /T223.9–2008《钢铁及合金铝含量的测定铬天青S分光光度法》101. GB/T223.23—2008《钢铁及合金镍含量的测定丁二酮肟分光光度法》102. GB223.26—2008《钢铁及合金钼含量的测定硫氰酸盐分光光度法》103. GB/T223.16—2008《钢铁及合金化学分析方法变色酸光度法测定钛量》104. GB223.43—2008《钢铁及合金钨含量的测定重量法和分光光度法》105. GB223.19—1989《钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量》106. GB223.45—2008《钢铁及合金化学分析方法铜试剂分离-二甲苯胺蓝Ⅱ光度法测定镁量》107. GB223.51—1987《钢铁及合金化学分析方法 5-Br-PADAP光度法测定锌量》108. GB223.40—2007《钢铁及合金化学分析方法氯黄酚S光度法测定铌量》109. GB223.29—2008《钢铁及合金铅量测定载体沉淀-二甲酚橙光度法》110. GB/T20066-2006 《钢和铁化学成分测定用试样的制取和制样方法》111. GB/T222-2006 《钢的成品化学成分允许偏差》。

堆焊标准

行业标准征求意见表意见和理由栏,幅面不够可另附纸。

日前,工业和信息化产业部发布了《建材工业用耐磨件堆焊通用技术条件》标准草案,就建材工业用耐磨件堆焊通用技术条件现征求意见,征求意见时间为2010年8月30至9月30。

《建材工业用耐磨件堆焊通用技术条件》标准草案内容如下:言前本标准按照GB/T1.1-2009规则起草。

请注意本标准的某些内容有可能涉及专利。

本标准的发布机构不应承担识别这些专利的责任。

本标准由中国建筑材料联合会提出。

本标准由国家建筑材料工业机械标准化技术委员会归口。

本标准负责起草单位:北京嘉克新兴科技有限公司。

本标准参加起草单位:清华大学机械工程学院、合肥中亚建材装备有限责任公司、中信重工机械股份有限公司焊研所、郑州机械研究所、成都利君实业股份有限公司、中国农业机械化科学研究院工艺材料所。

本标准主要起草人:刘振英、李双寿、邓小林、白金生、魏建军、徐智平、关成君。

本标准于20XX年XX月首次发布。

建材工业用耐磨件堆焊通用技术条件1、范围本文件规定了建材工业用耐磨件堆焊的技术要求、质量检验和要求、堆焊失效分析、技术文件及包装、贮存和运输。

本文件适用于建材工业用立磨磨辊套或磨辊衬板新品、磨盘衬板新品、辊压机挤压辊堆焊制造及其磨损后的堆焊再制造和耐磨板的堆焊制造。

其它耐磨件的堆焊可参照本标准文件执行。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 232-1999金属材料弯曲试验方法GB/T 228-2002金属材料室温拉伸试验方法GB709-88 《热轧钢板和钢带》GB/T 984-2001堆焊焊条GB/T 1817-1995硬质合金常温冲击韧性试验方法GB/T 2650-2008焊接接头冲击试验方法GB/T 2651-2008焊接接头拉伸试验方法GB/T 2652-2008焊缝及熔敷金属拉伸试验方法GB/T 2654-1989焊接接头及堆焊金属硬度试验方法GB/T 3375焊接术语GB/T 9441-2009球墨铸铁金相检验GB/T 9443-2007铸钢件渗透检测(DIN EN 10228-2-1998钢锻件的无损检验第2部分:渗透试验)GB/T 9444-2007铸钢件磁粉检测(DIN EN 10228-1-1999钢锻件的无损检验第1部分:磁粉探伤)GB/T 12444-2006金属材料磨损试验方法试环-试块滑动磨损试验GB/T 12467.3-2009 金属材料熔焊质量要求第3部分:一般质量要求GB/T 17493低合金钢药芯焊丝(DIN8555-MF10-GF-60-G药芯焊丝)GB/T 17854埋弧焊用不锈钢焊丝和焊剂(DIN EN 760-1996焊料.埋弧焊用焊剂)GB 50236-98现场设备、工业管道焊接工程施工及验收规范JC/T 844-2007水泥工业用立式辊磨机JB/T 3223焊接材料质量管理规程JB/T 5000.3重型机械通用技术条件焊接件JB/T 9218-2007无损检测渗透检测SB/T 10152-1993磨辊YB/T 036.12-1992 冶金设备制造通用技术条件耐磨合金堆焊ISO 11970-2001钢铸件制造焊接工艺的规范和验收DIN EN 12513-2001 铸造,耐磨铸铁DIN1690-UV3DIN1690-MS2DL/T 679焊工技术考核规程(DIN EN ISO 9606-2-2005焊工的认可试验)DL/T 681-1999磨煤机耐磨件技术条件DL/T 753汽轮机铸钢件补焊技术导则DL/T 868-2004焊接工艺评定规程DL/T 869-2004火力发电站焊接技术规程3、术语和定义GB/T3375界定的以及下列术语和定义适用于本标准。

球墨铸铁件通用技术条件

机车车辆用球墨铸铁件通用技术条件1范围本标准规定了球墨铸铁件(以下简称铸件)的技术要求、试验方法、检验规则和标志等。

本标准适用于机车车辆球墨铸铁件。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228- 2002 金属材料拉伸室温试验方法(neq ISO 6892:1998)GB/T 229- 1994 金属夏比缺口冲击试验方法(eqv ISO 148:1993)GB/T 231 - 2002 金属布氏硬度试验方法GB/T 1348 —1988 球墨铸铁件GB/T 5614—1985 铸铁件热处理状态的名称、定义及代号GB/T 6414—1999 铸件尺寸公差与机械加工余量(neq ISO8062:1994)GB/T 9441 —1986 球墨铸铁金相检验GB/T 11351 —1989 铸件重量公差GB/T 15056—1994 铸造表面粗糙度评定方法JB/T 5105—1991 铸件模样起模斜度TB/T 2260—2001铁路机车车辆用防锈底漆供货技术条件TB/T 2879.3 —1998 铁路机车车辆涂料及涂装第3部分:金属和非金属材料表面处理技术条件(neqUIC 84231979)TB/T 2879.5—1998铁路机车车辆涂料及涂装第5部分:客车和牵引动力车防护和涂装技术条件(neq UIC 842.5—1979) 3技术要求3.1铸件牌号、力学性能应符合GB/T 1348—1988的规定。

3.2铸件按图样并允许以热处理状态供货,热处理状态供货时标注方法按GB/T 5614—1985的规定。

3.3铸件上浇冒口、芯骨、芯砂与粘砂、多肉类等缺陷宜在热处理前清除,热处理后应清除氧化皮。

球墨铸铁金相检验标准解读

球墨铸铁金相检验标准解读[1]摘要:本文主要介绍标准GB/T 9441-2009《球墨铸铁金相检验》,详细介绍了球墨铸铁中石墨的球化分级、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶和碳化物数量的评定方法。

关键词:球墨铸铁;铁素体;珠光体;磷共晶;碳化物前言球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

球墨铸铁的石墨呈球状或接近球状,因此铸铁中因石墨引起的的应力集中现象远比片状石墨的灰铸铁小。

此外,球状石墨不像片状石墨那样对金属基体存在严重的割裂作用,这就为通过热处理以提高球墨铸铁基体组织性能,从而发掘其性能潜力提供条件。

因此,对球墨铸铁的石墨和基体组织的检验,是球墨铸铁生产的一个重要环节1.GB/T 9441-2009标准简介GB/T 9441-2009由中国机械工业联合会提出,并代替了GB/T 9441-1988。

标准对球化分级、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶和碳化物数量的评定方法做了规定,列出了相应评级图。

本标准适用于评定普通和低合金球墨铸铁铸态、正火态、退火态的金相组织。

2. 检验项目2.1 球化分级在抛光态下观察整个受检面,选三个球化差的视场的多数对照评级图目视评定,放大倍数为100倍。

石墨为球状和团状石墨个数所占石墨总数的百分比作为球化率,将球化率分为六级,见表1和图1~图6。

表1 球化分级球化级别球化率图号1级≥95% 1 2级90% 2 3级80% 3 4级70% 4 5级60% 5 6级50% 6球化分级图(100X)图1 1级≥95% 图2 2级90% 图3 3级80% 图4 4级70%图5 5级60% 图6 6级50%2.2 石墨大小在抛光态下观察整个受检面,选取有代表性视场,计算直径大于最大石墨半径的石墨球直径的平均值,对照相应的评级图评定。

石墨大小分为6级,见表2和图7~图12。

球墨铸铁金相缺陷完整版

球墨铸铁金相缺陷 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】从金相组织判断球铁牌号从方面无法具体判别球铁的牌号,具体看看GB/T9441-2009和GB/T1348-2009《就知道了,主要判别球铁牌号的依据还是力学性能的数据,成分和金相都不作为标准,成分主要控制大概球铁的,金相主要看球化率和珠光体的含量其实也还是看指标。

与铸铁的区别球铁是的简称,是铸铁的一种铸铁,含碳量在2%以上的。

工业用铸铁一般含碳量为2%~4%。

碳在铸铁中多以石墨形态存在,有时也以渗碳体形态存在。

除碳外,铸铁中还含有1%~3%的硅,以及锰、磷、硫等元素。

还含有镍、铬、钼、铝、铜、硼、钒等元素。

碳、硅是影响铸铁显微组织和性能的主要元素。

铸铁可分为:①。

含碳量较高(%~%),碳主要以片状石墨形态存在,断口呈灰色,简称灰铁。

熔点低(1145~1250℃),凝固时收缩量小,抗压强度和硬度接近碳素钢,减震性好。

用于制造机床床身、汽缸、箱体等结构件。

②。

碳、硅含量较低,碳主要以渗碳体形态存在,断口呈银白色。

凝固时收缩大,易产生缩孔、裂纹。

硬度高,脆性大,不能承受冲击载荷。

多用作可锻铸铁的坯件和制作耐磨损的零部件。

③可锻铸铁。

由后获得,石墨呈团絮状分布,简称韧铁。

其组织性能均匀,耐磨损,有良好的塑性和韧性。

用于制造形状复杂、能承受强动载荷的零件。

④。

将铁水经后获得,析出的石墨呈球状,简称球铁。

比普通有较高强度、较好韧性和塑性。

用于制造内燃机、及农机具等。

⑤蠕墨铸铁。

将灰口铸铁铁水经蠕化处理后获得,析出的石墨呈蠕虫状。

力学性能与球墨铸铁相近,铸造性能介于灰口铸铁与球墨铸铁之间。

用于制造汽车的零部件。

⑥。

普通铸铁加入适量合金元素(如硅、锰、磷、镍、铬、钼、铜、铝、硼、钒、锡等)获得。

合金元素使铸铁的基体组织发生变化,从而具有相应的耐热、耐磨、耐蚀、耐低温或无磁等特性。

用于制造矿山、化工机械和仪器、仪表等的零部件。

金属材料工程实验三球墨铸铁金相检验

金属材料工程实验

实验三 球墨铸铁金相检验与分析

三、实验原理 球墨铸铁的石墨呈球状或接近球状,引起的 应力集中较小,对基体的割裂作用较小,所以,球 墨铸铁具有中等的强度,良好的耐磨性、焊接性和 切削性,广泛应用于汽车、拖拉机、农用机械、冶 金、矿山及起重机械等,为此,对球墨铸铁的石墨 和基体组织的检验就是球墨铸铁生产过程中的一个 重要环节。

实验三 球墨铸铁金相检验与分析

3、球墨铸铁的基体组织及其检验 球墨铸铁铸态下的基体组织为珠光体和铁素体,大多数球墨 铸铁需要进行热处理改善其基体组织来满足不同的性能需要。球墨 铸铁的正火处理,可以消除铸造应力,细化晶粒,而且可以获得全 部的珠光体或以珠光体为主的基体组织,而铁素体基体组织往往是 通过退火来达到的。此外由于受化学成分和冷却速度的影响,在基 体组织中可能出现碳化物和磷共晶。在某些高合金含量的特殊性能 球墨铸铁的基体中,还会出现马氏体、贝氏体和奥氏体。 在基体组织中,各种相(或组织)的形态、分布和相对含量 对铸铁性能的影响起着决定性的作用。国标对于球墨铸铁铸态和正 火、退火态的基体组织的检验作出了明确的规定。

金属材料工程实验

实验三 球墨铸铁金相检验与分析 表4 珠光体粗细分级

级别名称 粗片状珠光体 片状珠光体 细片状珠光体 说 明

在500倍下,珠光体中渗碳体、铁素体片间距较大 在500倍下,珠光体中渗碳体、铁素体片间距明显可辨 在500倍下,珠光体中渗碳体、铁素体片间距难以分辨

金属材料工程实验

实验三 球墨铸铁金相检验与分析

金属材料工程实验

实验三 球墨铸铁金相检验与分析

(1)珠光体粗细和珠光体数量 在一般情况下,球墨铸铁的珠光体呈片状,按照珠光体的片 间距,可将其分为粗片状珠光体、片状珠光体和细片状珠光体。珠 光体的粗细虽对球铁性能有影响,但其影响的程度远较珠光体数量 和球化率的影响小。珠光体数量是指珠光体与铁素体的相对量。对 于高强度铸铁应确保高的珠光体数量,而对于高韧性球铁,则应确 保高的铁素体数量。在铸态或完全奥氏体化正火以后,球墨铸铁的 铁素体呈牛眼状。标准1将珠光体的粗细分为3级,见表4,将珠光 体的数量分为12级,见表5。

各类标准——精选推荐

各类标准国内⾦相检验标准⽬录⼀、钢材(1)低倍检验1. CB 3380-1991 船⽤钢材焊接接头宏观组织缺陷酸蚀试验法2. GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法3. GB 2971-1982 碳素钢和低合⾦钢断⼝检验⽅法4. GB/T 1814-1979 钢材断⼝检验法5. GB/T 1979-2001 结构钢低倍组织缺陷评级图6. GB/T 4236-1984 钢的硫印检验⽅法7. GB/T 15711-1995 钢材塔形发纹酸浸检验⽅法8. TB/T 3031-2002 铁路⽤辗钢整体车轮径向全截⾯低倍组织缺陷的评定9. YB 4002-1991 连铸钢⽅坯低倍组织缺陷评级图10. YB/T 153-1999 优质碳素结构钢和合⾦结构钢连铸⽅坯低倍组织缺陷评级图11. YBT 4003-1997 连铸钢板坯低倍组织缺陷评级图(2) 基础标准(钢的显微组织评定)1. DL/T 652-1998 ⾦相复型技术⼯艺导则2. GB/T 224-2008 钢的脱碳层深度测定法3. DL/T 652-1998 ⾦相复型技术⼯艺导则4. GB/T 224-2008 钢的脱碳层深度测定法5. GB/T 4334-2008 ⾦属和合⾦的腐蚀不锈钢晶间腐蚀试验⽅法6. GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法7. GB/T 10561-2005 钢中⾮⾦属夹杂物含量的测定标准评级图显微检验法8. GB/T 13298-1991 ⾦属显微组织检验⽅法9. GB/T 13299-1991 钢的显微组织评定⽅法10. GB/T 13302-1991 钢中⽯墨碳显微评定⽅法11. GB/T 13320-2007 钢质模锻件⾦相组织评级图及评定⽅法12. GB/T 14979-1994 钢的共晶碳化物不均匀度评定法13. GB/T 15749-2008 定量⾦相测定⽅法14. GB/T 18876.1-2002 应⽤⾃动图像分析测定钢和其他⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第⼀部分15. GB/T 18876.2-2006 应⽤⾃动图像分析测定钢和其他⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第⼆部分16. GB/T 18876.3-2008 应⽤⾃动图像分析测定钢和其它⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第三部分17. GB/T 6394-2002 ⾦属平均晶粒度测定法18. JB/T 5074-2007 低、中碳钢球化体评级19. JB/T 9211-2008 中碳钢与中碳合⾦结构钢马⽒体等级(3) 不锈钢1. CB/T 1209-1992 0Cr17Ni4Cu4Nb(17-4PH)+马⽒体沉淀硬化不锈钢⾦相检验2. GB 4234-2003 外科植⼊物⽤不锈钢3. GB/T 1220-2007 不锈钢棒4. GB/T 1954-2008 铬镍奥⽒体不锈钢焊缝铁素体含量测量⽅法5. GB/T 4334.1-2000 不锈钢10%草酸浸蚀试验⽅法6. GB/T 4334.2-2000 不锈钢硫酸-硫酸铁腐蚀试验⽅法7. GB/T 4334.3-2000 不锈钢65%硝酸腐蚀试验⽅法8. GB/T 4334.4-2000 不锈钢硝酸-氢氟酸腐蚀试验⽅法9. GB/T 4334.5-2000 不锈钢硫酸_硫酸铜腐蚀试验⽅法10. GB/T 4334.6-2000 不锈钢5%硫酸腐蚀试验⽅法11. GB/T 6401-1986 铁素体奥⽒体型双相不锈钢中α-相⾯积含量⾦相测定法12. GB/T 13305-2008 不锈钢中α-相⾯积含量⾦相测定法(4) 铸钢1. GB/T 5680-1998 ⾼锰钢铸件2. GB/T 8493-1987⼀般⼯程⽤铸造碳钢⾦相3. GB/T 13925-1992铸造⾼锰钢⾦相4. TB/T 2450-1993 ZG230-450铸钢⾦相检验5. TB/T 2451-93铸钢中⾮⾦属夹杂物⾦相检验6. YB/T 036.4-1992 冶⾦设备制造通⽤技术条件⾼锰钢铸件(5) 化学热处理及感应淬⽕1. CB 3385-1991 钢铁零件渗氮层深度测定⽅法2. GB/T 5617-2005 钢的感应淬⽕或⽕焰淬⽕后有效硬化层深度的测定3. GB/T 9450-2005 钢件渗碳淬⽕有效硬化层深度的测定和校核4. GB/T 9451-2005 钢件薄表⽽总硬化层深度或有效硬化层深度的测定5. GB/T 11354-2005 钢铁零件渗氮层深度测定和⾦相组织检验6. GB/T 18177-2000 钢件的⽓体渗氮7. JB/T 3999-1999 钢的渗碳与碳氮共渗淬⽕回⽕处理8. JB/T 6141.1-1992 重载齿轮渗碳层球化处理后⾦相检验9. JB/T 6141.2-1992 重载齿轮渗碳质量检验10. JB/T 6141.3-1992 重载齿轮渗碳⾦相检验11. JB/T 6141.4-1992 重载齿轮渗碳表⾯碳含量⾦相判别法12. JB/T 7709-2007 渗硼层显微组织、硬度及层深检测⽅法13. JB/T 7710-2007 薄层碳氮共渗或薄层渗碳钢件显微组织检测14. JB/T 9198-1999 盐浴硫氮碳共渗15. JB/T 9200-1999 钢铁件的⽕焰淬⽕回⽕处理16. JB/T 9204-2008 钢件感应淬⽕⾦相检验17. JB/T 9205-2008 珠光体球墨铸铁零件感应淬⽕⾦相检验18. QCn 29018-1991 汽车碳氮共渗齿轮⾦相检验19. QC/T 262-1999 汽车渗碳齿轮⾦相检验20. QC/T 502-1999 汽车感应淬⽕零件⾦相检验21. TB/T 2254-1991 机车牵引⽤渗碳硬齿轮⾦相检验标准(6) 轴承钢1. GB/T 3086-2008 ⾼碳铬不锈轴承钢2. GB/T 18254-2002 ⾼碳铬轴承钢3. JB/T 1255-2001 ⾼碳铬轴承钢滚动轴承零件热处理技术条件4. JB/T 1460-2002 ⾼碳铬不锈钢滚动轴承零件热处理技术条件5. JB/T 2850-2007 Cr4Mo4V⾼温轴承钢零件热处理技术条件6. JB/T 6366-1992 55SiMoVA钢滚动轴承零件热处理技术条件7. JB/T 7362-1994 滚动轴承零件脱碳层检查⽅法8. JB/T 8881-2001 滚动轴承零件渗碳热处理技术条件9. YB 9-68 铬轴承钢技术条件(7) ⼯具钢1. GB 1298-1986 碳素⼯具钢技术条件2. GB 4462-1984 ⾼速⼯具钢⼤块碳化物评级图3. GB/T 1299-2000 合⾦⼯具钢4. GB/T 9943-2008 ⾼速⼯具钢5. JB/T 7713-2007 ⾼碳合⾦钢制冷作模具显微组织检验6. JB/T 8420-2008 热作模具钢显微组织评级7. JB/T 9129-2000 60Si2Mn钢螺旋弹簧⾦相检验8. YB/T 5058-2005 弹簧钢、⼯具钢冷轧钢带9. ZBJ 36003-1987 ⼯具热处理⾦相检验标准(8) 零部件专⽤标准1. CJ/T 31-1999 液化⽯油⽓钢瓶⾦相组织评定2. JB 3782-1984 汽车钢板弹簧3. JB/T 5664-2007 重载齿轮失效判据4. JB/T 6720-1993 内燃机进、排⽓门⾦相检验5. JB/T 8118.2-1999 内燃机活塞销⾦相检验6. JB/T 8837-2000 内燃机连杆螺栓⾦相检验7. JB/T 8893-1999 内燃机⽓门座⾦相检验8. JB/T 9730-1999 柴油机喷油嘴偶件、喷油泵9. QC/T 521-1999 汽车发动机⽓门挺杆技术条件⼆、铸铁(1) 基础标准1. GB/T 7216-2009 灰铸铁⾦相检验2. GB/T 8491-2009 ⾼硅耐蚀铸铁件3. GB/T 9437-2009 耐热铸铁件4. GB/T 9441-2009 球墨铸铁⾦相检验5. JB 3021-1981 稀⼟镁球墨铸铁等温淬⽕⾦相标准6. JB/T 2122-1977 铁素体可锻铸铁⾦相标准7. JB/T 3829—1999 蠕墨铸铁⾦相8. TB/T 2255-1991 ⾼磷铸铁⾦相(2) 零部件专⽤标准1. JB/T 9745-1999 内燃机硼铸铁单体铸造活塞环⾦相检验2. JB/T 2330-1993 内燃机⾼磷铸铁⽓缸套⾦相检验3. JB/T 5082.1-2008 内燃机⽓缸套硼铸铁⾦相检验4. JB/T 6290-2007 内燃机简体铸造活塞环⾦相试验5. JB/T 6016.1-2008 内燃机活塞环⾦相检验第1部分:单体铸造活塞环6. JB/T 6016.3-2008 内燃机活塞环⾦相检验第3部分:球墨铸铁活塞环7. JB/T 6954-1993 灰铸铁接触电阻加热淬⽕质量检验和评级8. QC/T 284-1999 汽车、摩托车发动机球墨铸铁活塞环⾦相标准9. QC/T 555-2000 汽车、摩托车发动机单体铸造活塞环⾦相检验10. TB/T 2448-1993 合⾦灰铸铁单体铸造活塞环⾦相检验11. YB/T 4052-1991 ⾼镍铬⽆限冷硬离⼼铸铁轧辊⾦相检验三、表⾯处理1. GB/T 4677.6-1984 ⾦属和氧化覆盖层厚度测试⽅法截⾯⾦相法2. GB/T 5929-1986 轻⼯产品⾦属渡层和化学处理层的厚度测试⽅法3. GB/T 6462-2005 ⾦属和氧化覆盖层厚度测量显微镜法4. GB/T 9790-1988 ⾦属覆盖层及其他有关覆盖层维⽒和努⽒显微硬度试验5. GB/T 11250.1-1989 复合⾦属覆层厚度的测定⾦相法6. JB/T 5069-1991 钢铁零件渗⾦属层⾦相检验⽅法7. JB/T 6075-1992 氮化钛涂层⾦相检验⽅法四、铝合⾦(1) 基础标准1. GB 10852-1989 铸造铝铜合⾦晶粒度2. GB/T 1173-1995 铸造铝合⾦3. GB/T 3246.1-2-2000 变形铝及铝合⾦制品显微组织检验⽅法4. GB/T 3246.2-2000 变形铝及铝合⾦制品低倍组织检验⽅法5. GB/T 7998-2005 铝合⾦晶间腐蚀测定⽅法6. GB/T 8014.1 -2005 铝及铝合⾦阳极氧化氧化膜厚度的测量⽅法第1部分测量原则7. GB/T 8014.2 -2005 铝及铝合⾦阳极氧化氧化膜厚度的测量⽅法第2部分质量损失法8. GB/T 8014.3 -2005 铝及铝合⾦阳极氧化氧化膜厚度的测量⽅法第3部分:分光束显微镜法9. GB/T 8733-2000 铸造铝合⾦锭10. GB/T 10849-1989 铸造铝硅合⾦变质11. GB/T 10850-1989 铸造铝硅合⾦过烧12. GB/T 10851-1989 铸造铝合⾦针孔13. GB/T 15115-94 压铸铝合⾦14. JB/T 7946.1-1999 铸造铝合⾦⾦相.铸造铝硅合⾦变质15. JB/T 7946.2-1999 铸造铝合⾦⾦相.铸造铝硅合⾦过烧16. JB/T 7946.3-1999 铸造铝合⾦⾦相.铸造铝合⾦针孔17. JB/T 7946.4-1999 铸造铝合⾦⾦相.铸造铝铜合⾦晶粒度18. QJ 1675-1989 变形铝合⾦过烧⾦相试验⽅法(2) 零部件专⽤标准1. GB 3508-1983 内燃机铸造铝活塞⾦相检验标准2. JB/T 6289-2005 内燃机铸造铝活塞⾦相检验3. JB/T 8892-1999 内燃机稀⼟共晶铝硅合⾦活塞⾦相检验4. QC/T 553-2008 汽车、摩托车发动机铸造铝活塞⾦相检验五、铜合⾦1. GB/T 10119-2008 黄铜耐脱锌腐蚀性能的测定2. GB/T 10567.2-2007 铜及铜合⾦加⼯材残余应⼒检验⽅法氨薰试验法3. JB/T 5108-91 铸造黄铜4. JB/T 9749-1999 内燃机铸造铜铅合⾦轴⽡⾦相检验5. QC/T 281-1999 汽车发动机轴⽡铜铅合⾦⾦相标准6. QJ 2337-1992 铍青铜的⾦相试验⽅法7. YS/T 335-1994 电真空器件⽤⽆氧铜含氧量⾦相8. YS/T 336-1994 铜、镍及其合⾦管材和棒材断⼝检验法9. YS/T 347-2004 铜及铜合⾦平均晶粒度测定⽅法10. YS/T 449-2002 铜及铜合⾦铸造和加⼯制品显微组织检验⽅法六、粉未冶⾦及硬质合⾦1. GB 3488-1983 硬质合⾦-显微组织的⾦相测定2. GB/T 3489-1983 硬质合⾦孔隙度和⾮化合碳的⾦相测定3. GB/T 9095-2008 烧结铁基材料渗碳或碳氮共渗层深度的测定及其验证4. GB/T 10425-2002 烧结⾦属摩擦材料表观硬度的测定5. JB/T 2798-1999 铁基粉末冶⾦烧结制品⾦相标准6. JB/T 9137-1999 烧结⾦属摩擦材料⾦相检验法七、有⾊合⾦及稀有⾦属1. CB 1156-1992 锡基轴承合⾦⾦相检验2. GB/T-4197-1984 钨钼及其合⾦的烧结坯条、棒材晶粒度测定⽅法3. GB/T 1554-1995 硅晶体完整性化学择优腐蚀检验⽅法4. GB/T 4194-1984 钨丝蠕变试验,⾼温处理及⾦相检查⽅法5. GB/T 4296-2004 变形镁合⾦显微组织检验⽅法6. GB/T 4297-2004 变形镁合⾦低倍组织检验⽅法7. GB/T 5168-2008 α-β钛合⾦⾦⾼低倍组织检验⽅法8. GB/T 6611-2008 钛及钛合⾦术语和⾦相图谱9. GB/T 8756-1988 锗单晶缺陷图谱10. GB/T 8760-2006 砷化镓单晶位错密度的测量⽅法11. GB/T 13810-2007 外科植⼊物⽤钛及钛及钛合⾦加⼯材12. GB/T 13818-1992 压铸锌合⾦13. GB/T 5594.8-1985 电⼦元器件结构陶瓷材料性能测试⽅法显微结构的测定14. QC/T 516-1999 汽车发动机轴⽡锡基和铅基合⾦⾦相标准15. QJ 2917-1997 钛及钛合⾦⾦相检验⽅法16. YS/T 370-2006 贵⾦属及其合⾦的⾦相试样制备⽅法⼋、⾼温合⾦相关标准1. GB/T 14999.1-1994 ⾼温合⾦棒材纵向低倍组织酸浸试验法2. GB/T 14999.2-1994 ⾼温合⾦横向低倍组织酸浸试验法3. GB/T 14999.3-1994 ⾼温合⾦棒材纵向断⼝试验法4. GB/T 14999.4-1994 ⾼温合⾦显微组织试验法5. GB/T 14999.5-1994 ⾼温合⾦低倍⾼倍组织标准评级图谱6. YB 4093-1993 GH4133B合⾦盘形锻件纵向低倍组织标准九、其他有关标准1. DL/T 884-2004 ⽕电⼚⾦相检验与评定技术导则2. GB/T 1979-2001 结构钢低倍组织缺陷评级图介绍3. GB/T 3203-1982 渗碳轴承钢技术条件4. GB/T 4340.1-2009 ⾦属材料维⽒硬度试验第1部分:试验⽅法5. GB/T 4340.2-1999 ⾦属维⽒硬度试验2:硬度计的检验6. GB/T 4340.3-1999 ⾦属维⽒硬度试验3:标准硬度块的标定7. GB/T 5612-2008 铸铁牌号表⽰⽅法8. GB/T 8063-1994 铸造有⾊⾦属及其合⾦牌号表⽰⽅法9. GB/T 15749-2008 定量⾦相测定⽅法10. GB/T 17359-1998 电⼦探针和扫描电镜X射线能谱定量分析⽅法通则11. GB/T 17360-1998 钢中低含量Si、Mn 的电⼦探针定量分析⽅法12. GB/T 18876.1-2002 应⽤⾃动图像分析测定钢和其它⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第1部分:钢和其它⾦属中夹杂物或第⼆相组织含量的图像分析与体视学测定2010年12⽉15⽇。

球墨铸铁金相检验标准解读

球墨铸铁金相检验标准解读【1】摘要:本文主要介绍标准GB/T 9441-2009《球墨铸铁金相检验》,详细介绍了球墨铸铁中石墨的球化分级、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶和碳化物数量的评定方法。

关键词:球墨铸铁;铁素体;珠光体;磷共晶;碳化物前言球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

球墨铸铁的石墨呈球状或接近球状,因此铸铁中因石墨引起的的应力集中现象远比片状石墨的灰铸铁小。

此外,球状石墨不像片状石墨那样对金属基体存在严重的割裂作用,这就为通过热处理以提高球墨铸铁基体组织性能,从而发掘其性能潜力提供条件。

因此,对球墨铸铁的石墨和基体组织的检验,是球墨铸铁生产的一个重要环节1.GB/T 9441-2009标准简介GB/T 9441-2009由中国机械工业联合会提出,并代替了GB/T9441-1988。

标准对球化分级、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶和碳化物数量的评定方法做了规定,列出了相应评级图。

本标准适用于评定普通和低合金球墨铸铁铸态、正火态、退火态的金相组织。

2. 检验项目2.1 球化分级在抛光态下观察整个受检面,选三个球化差的视场的多数对照评级图目视评定,放大倍数为100倍。

石墨为球状和团状石墨个数所占石墨总数的百分比作为球化率,将球化率分为六级,见表1和图1~图6。

表1 球化分级球化级别球化率图号1级≥95% 12级90% 23级80% 34级70% 45级60% 56级50% 6球化分级图(100X)图1 1级≥95% 图2 2级90%图3 3级80% 图4 4级70%图5 5级60% 图6 6级50%2.2 石墨大小在抛光态下观察整个受检面,选取有代表性视场,计算直径大于最大石墨半径的石墨球直径的平均值,对照相应的评级图评定。

石墨大小分为6级,见表2和图7~图12。

球墨铸铁管断后伸长率不合格原因分析

·990 · 铸造技术F OUNDR Y TEC HNOLOGYVol.35 N o.5May. 2014球墨铸铁管断后伸长率不合格原因分析张久峰,黄 飞,汝 阳(国家钢铁及制品质量监督检验中心,安徽 马鞍山 243000)摘 要:采用金相检验及断口分析等方法对 DN400 输水用球墨铸铁管断后伸长率偏低的原因进行了分析。

结果表 明,DN400 输水用球墨铸铁管断后伸长率不合格的原因是球墨铸铁球化不良及石墨漂移所致。

关键词:球墨铸铁;断后伸长率;球化不良;石墨漂浮 中图分类号: TG115.2;TG143.5文献标识码:A文章编号:1000-8365(2014)05-0990-02Analysis on Unqualified Elongation of Nodular Cast Iron Pipe after FractureZHANG Jiufeng, HUANG Fei, RU Yang(National C enter f or Quality Supervision and Test of S teel & Iron Products, Ma'anshan 243002, China )Abst r act : The reasons for low elongation of DN400 water delivery nodular cast iron pi pe after fracture were analyzed by the m ethods of m etallographic examination and fracture analysis. The results show that the reasons for unqualified elongation of DN400 water delivery nodular cast iron pipe after fracture are abnorm al nodularizing and graphite floatation. Key words : nodular cast iron; elongation after fracture; abnorm al nodularizing; graphite floatation某厂依据 GB/T 13295-2008 标准生产的 DN400 输水用球墨铸铁管部分批次出现断后伸长率不合格 的现象,为查明不合格原因,依据委托方提供的技术 要求,笔者对不合格的球铁管进行了检验和分析。

灰球铸铁铸件检验标准完成版

液压铸铁铸件检验标准1.范围本标准规定了用灰铸铁和球墨铸铁铸造的液压铸铁件的技术要求和验收规范。

本标准适用于液压泵、液压马达、液压缸和液压阀等液压元件的铸造承压壳体或结构件的铸件。

本标准使用于砂型或导热性与砂型相当的铸型中铸造的灰铸铁件.使用其他铸型铸造的灰铸铁件也可以参考使用。

2.术语和定义GB/T 5611确立的术语以及下列术语和定义适用于本标准。

1)铸件的主要壁厚 relevant wall thickness铸件的主要壁厚是指用以确定铸件材料力学性能的铸件断面厚度.由供需双方商定。

2)石墨球化处理 graphite spheroidizing treatment在铁液中加入球化剂.使铁液凝固过程析出的碳形成以球状石墨形态为主的工艺过程。

3.灰球铸铁件3.1 灰铸铁件3.1.1 灰铸铁牌号本标准的材料牌号表示方法.符合GB/T 5612的规定。

本标准中.单铸试棒是以直径Φ30mm的单铸试棒加工的标准试样所测得的最小抗拉强度。

附铸试棒(块)是根据铸件的实际壁厚.选择相应的截面尺寸与铸件一同冷却的附铸试棒(块)加工的标准拉伸试样。

本体试样为取自铸件本体材料制成的标准拉伸试样。

标准拉伸试样的形状和尺寸应按GB/T 9439-2010的规定。

本公司常用的HT200、HT250、HT300及HT350灰铸铁件的力学性能及金相组织见表1。

3.1.2 灰铸铁件的化学成分若需方的技术条件中包含化学成分的验收要求时.按需方规定执行。

若需方对化学成分没有要求时.化学成分由供方自行确定.化学成分不作为铸件的验收依据。

但化学成分的选取必须保证铸件材料满足本标准所规定的力学性能和金相组织的要求。

化学成分的检测频次和数量.供需双方商定或由供方自行确定。

3.1.3 灰铸铁的力学性能在单铸试棒上还是在铸件本体或附铸试棒上测定力学性能.以抗拉强度还是以硬度作为性能验收指标.均必须在订货协议或需方技术要求中明确规定。

铸件的力学性能验收指标应在订货协议中明确规定。

球墨铸铁金相缺陷

从金相组织判断球铁牌号从金相组织方面无法具体判别球铁的牌号,具体看看GB/T9441-2009《球墨铸铁金相检验》和GB/T1348-2009《球墨铸铁件》就知道了,主要判别球铁牌号的依据还是力学性能的数据,成分和金相都不作为标准,成分主要控制大概球铁的工艺性能,金相主要看球化率和珠光体的含量其实也还是看工艺性能指标。

球墨铸铁与铸铁的区别球铁是球墨铸铁的简称,球墨铸铁是铸铁的一种铸铁,含碳量在2%以上的铁碳合金。

工业用铸铁一般含碳量为存在,有时也以渗碳体形态存在。

除碳外,铸铁中还含有2 %〜4%。

碳在铸铁中多以石墨形态1 %〜3%的硅,以及锰、磷、硫等元素。

合金铸铁还含有镍、铬、钼、铝、铜、硼、钒等元素。

碳、硅是影响铸铁显微组织和性能的主要元素。

铸铁可分为:①灰口铸铁。

含碳量较咼(2.7 %〜4.0 %),碳主要以片状石墨形态存在,断口呈灰色简称灰铁。

熔点低(1145〜1250C),凝固时收缩量小,抗压强度和硬度接近碳素钢,减震性好。

用于制造机床床身、汽缸、箱体等结构件。

②白口铸铁。

碳、硅含量较低,碳主要以渗碳体形态存在,断口呈银白色。

凝固时收缩大,易产生缩孔、裂纹。

硬度高,脆性大,不能承受冲击载荷。

多用作可锻铸铁的坯件和制作耐磨损的零部件。

③可锻铸铁。

由白口铸铁退火处理后获得,石墨呈团絮状分布,简称韧铁。

其组织性能均匀,耐磨损, 有良好的塑性和韧性。

用于制造形状复杂、能承受强动载荷的零件。

④球墨铸铁。

将灰口铸铁铁水经球化处理后获得,析出的石墨呈球状,简称球铁。

比普通灰口铸铁有较高强度、较好韧性和塑性。

用于制造内燃机、汽车零部件及农机具等。

⑤蠕墨铸铁。

将灰口铸铁铁水经蠕化处理后获得,析出的石墨呈蠕虫状。

力学性能与球墨铸铁相近,铸造性能介于灰口铸铁与球墨铸铁之间。

用于制造汽车的零部件。

⑥合金铸铁。

普通铸铁加入适量合金元素(如硅、锰、磷、镍、铬、钼、铜、铝、硼、钒、锡等)获得。

合金元素使铸铁的基体组织发生变化,从而具有相应的耐热、耐磨、耐蚀、耐低温或无磁等特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与GB/T 9441-1988相比

主要技术内容的修改

——增加了前言、石墨球数的测定方法; ——增加了规范性引用文件; ——增加了结果表示; ——增加了试验报告; ——增加了附录B ——删除了检验规则; ——删除了“珠光体粗细”检验项目; ——将渗碳体改为碳化物。 ——本部分的附录A为规范性附录。

经济全球化的发展使中国的铸造业已经进入国际竞争的 阶段,出现了“国际竞争国内化和国内竞争国际化”的状 况。中国的铸件已经销往世界上大多数制造业大国。因 此我们的国家标准也应该与相应的国际标准接轨。

修订国际标准的目的:

解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题;

建立先进科学、适应社会主义市场经济 体制的标准体系 ;

全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

3,中华人民共和国国家标准

GB/T 9441-XXXX 代替GB/T 9441-1988

球墨铸铁金相检验 Metallographic test for spheroidal

graphite cast iron

与ISO/DIS 945-1:2005相比的 技术性差异

——修改采用了ISO/DIS 945-1:2005中的Ⅰ型 石墨部分,并在结构上作了编辑性修改;

——本标准增加了石墨分布形状F型,代替 ISO/DIS 945-1:2005标准附录B的C′型。 ——石墨分布形状的说明中增加F型的说明。 ——增加了珠光体数量、碳化物数量、磷共晶 数量、共晶团数量的评定方法及相应评级图。

新修订的四项 铸铁国家标准

东南大学材料学院 孙国雄

新修订的四项铸铁国家标准

GB/T 1348-(2009) 球墨铸铁件 GB/T 9439-(2009) 灰 铸 铁 件 GB/T 9441 -(2009) 球墨铸铁金相检验 GB/T 7216 -(2009) 灰铸铁金相检验

原标准已经迫切需要修订

原标准分别修订于20年前(灰铸铁金相标准修订于 1987年,其余三项修订于1988年)。20年来中国的铸 造业无论从规模、产量、技术、装备及管理都有了极大 的变化与发展。2001年起我国就已经成为世界铸件产量 最大的国家。

20年来世界科学技术的发展及对于清洁生产的迫切化, 提高了对铸件的要求,促进了铸造技术(工艺、材质、 铸造方法、装备及控制等)及铸造工厂现代管理的快速 发展。

可态下直接进行

阈值分割提取石墨球,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值。

感谢全国铸造标准化技术委员会 全体委员的辛勤工作!

新标准中 石墨球化 率的确定 方法:

左图Ⅴ、 Ⅵ两类石 墨所占的 比例。

老标准中球化率的确定方法

新、老标准球化率的差异

新标准中图1: 球化率100%

新标准中图2: 球化率95%

新标准中图3: 球化率90%

球化分级图

石墨大小的测定方法

抛光态下检验石墨大小,放大倍数100倍。 首先观察整个受检面,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值,按石墨大小分级表进行评 定。