过孔的寄生电容和电感

过孔对信号的影响

过孔对信号的影响过孔对信号的影响一、过孔的寄生电容过孔本身存在着对地的寄生电容,如果已知过孔在铺地层上的隔离孔直径为D2,过孔焊盘的直径为D1,PCB板的厚度为T,板基材介电常数为ε,则过孔的寄生电容大小近似于:C=1.41εTD1/(D2-D1)过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。

举例来说,对于一块厚度为50Mil的PCB板,如果使用内径为10Mil,焊盘直径为20Mil的过孔,焊盘与地铺铜区的距离为32Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.032-0.020)=0.517pF,这部分电容引起的上升时间变化量为:T10-90=2.2C(Z0/2)=2.2x0.517x(55/2)=31.28ps。

从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,设计者还是要慎重考虑的。

二、过孔的寄生电感同样,过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。

我们可以用下面的公式来简单地计算一个过孔近似的寄生电感:L=5.08h[ln(4h/d)+1]其中L指过孔的电感,h是过孔的长度,d是中心钻孔的直径。

从式中可以看出,过孔的直径对电感的影响较小,而对电感影响最大的是过孔的长度。

仍然采用上面的例子,可以计算出过孔的电感为:L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH。

如果信号的上升时间是1ns,那么其等效阻抗大小为:XL=πL/T10-90=3.19Ω。

这样的阻抗在有高频电流的通过已经不能够被忽略,特别要注意,旁路电容在连接电源层和地层的时候需要通过两个过孔,这样过孔的寄生电感就会成倍增加。

PCB过孔的寄生电容和电感

PCB过孔的寄生电容和电感的计算和使用一、PCB过孔的寄生电容和电感的计算PCB过孔本身存在着寄生电容,假如PCB过孔在铺地层上的阻焊区直径为D2,PCB 过孔焊盘的直径为D1,PCB板的厚度为T,基板材介电常数为ε,则PCB过孔的寄生电容数值近似于:C=1.41εTD1/(D2-D1)PCB过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度尤其在高频电路中影响更为严重。

举例,对于一块厚度为50Mi l的PCB,如果使用的P CB过孔焊盘直径为20Mil(钻孔直径为10Mils),阻焊区直径为40Mil,则我们可以通过上面的公式近似算出PCB过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF这部分电容引起的上升时间变化量大致为:T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps从这些数值可以看出,尽管单个PC B过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用PCB过孔进行层间的切换,就会用到多个PCB过孔,设计时就要慎重考虑。

实际设计中可以通过增大PCB过孔和铺铜区的距离(Anti-pad)或者减小焊盘的直径来减小寄生电容。

PCB过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,PCB 过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。

我们可以用下面的经验公式来简单地计算一个P CB过孔近似的寄生电感:L=5.08h[ln(4h/d)+1]其中L指PC B过孔的电感,h是PCB过孔的长度,d是中心钻孔的直径。

过孔寄生电容

二、过孔的寄生电容过孔本身存在着对地的寄生电容,如果已知过孔在铺地层上的隔离孔直径为D2,过孔焊盘的直径为D1,PCB板的厚度为T,板基材介电常数为ε,则过孔的寄生电容大小近似于:C=1.41εTD1/(D2-D1)过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度.举例来说,对于一块厚度为50Mil的PCB板,如果使用内径为10Mil,焊盘直径为20Mil的过孔,焊盘与地铺铜区的距离为32Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.032-0.020)=0.517pF,这部分电容引起的上升时间变化量为:T10-90=2.2C(Z0/2)=2.2x0.517x(55/2)=31.28ps .从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,设计者还是要慎重考虑的.三、过孔的寄生电感同样,过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响.它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用.我们可以用下面的公式来简单地计算一个过孔近似的寄生电感:L=5.08h[ln(4h/d)+1]其中L指过孔的电感,h是过孔的长度,d是中心钻孔的直径.从式中可以看出,过孔的直径对电感的影响较小,而对电感影响最大的是过孔的长度.仍然采用上面的例子,可以计算出过孔的电感为:L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH .如果信号的上升时间是1ns,那么其等效阻抗大小为:XL=πL/T10-90=3.19Ω.这样的阻抗在有高频电流的通过已经不能够被忽略,特别要注意,旁路电容在连接电源层和地层的时候需要通过两个过孔,这样过孔的寄生电感就会成倍增加.四、高速PCB中的过孔设计通过上面对过孔寄生特性的分析,我们可以看到,在高速PCB设计中,看似简单的过孔往往也会给电路的设计带来很大的负面效应.为了减小过孔的寄生效应带来的不利影响,在设计中可以尽量做到:1、从成本和信号质量两方面考虑,选择合理尺寸的过孔大小.比如对6-10层的内存模块PCB设计来说,选用10/20Mil(钻孔/焊盘)的过孔较好,对于一些高密度的小尺寸的板子,也可以尝试使用8/18Mil的过孔.目前技术条件下,很难使用更小尺寸的过孔了.对于电源或地线的过孔则可以考虑使用较大尺寸,以减小阻抗.2、上面讨论的两个公式可以得出,使用较薄的PCB板有利于减小过孔的两种寄生参数.3、PCB板上的信号走线尽量不换层,也就是说尽量不要使用不必要的过孔.4、电源和地的管脚要就近打过孔,过孔和管脚之间的引线越短越好,因为它们会导致电感的增加.同时电源和地的引线要尽可能粗,以减少阻抗.5、在信号换层的过孔附近放置一些接地的过孔,以便为信号提供最近的回路.甚至可以在PCB 板上大量放置一些多余的接地过孔.当然,在设计时还需要灵活多变.前面讨论的过孔模型是每层均有焊盘的情况,也有的时候,我们可以将某些层的焊盘减小甚至去掉.特别是在过孔密度非常大的情况下,可能会导致在铺铜层形成一个隔断回路的断槽,解决这样的问题除了移动过孔的位置,我们还可以考虑将过孔在该铺铜层的焊盘尺寸减小.。

过孔的寄生电容和电感--B

過孔的寄生電容和電感admin @ 2014-03-26 , reply:0 Tags:一、過孔的寄生電容和電感過孔本身存在著寄生的雜散電容,如果已知過孔在鋪地層上的阻焊區直徑為D2,過孔焊盤的直徑為D1,PCB板的厚度為T,板基材介電常數為ε則過孔的寄生電容大小近似於:C=1.41ε過孔的寄生電容會給電路造成的主要影響是延長了信號的上升時間,降低了電路的速度。

舉例來說,對於一塊厚度為50Mil的PCB板,如果使用的過孔焊盤直徑為20Mil(鑽孔直徑為10Mils),阻焊區直徑為40Mil,則我們可以通過上面的公式近似算出過孔的寄生電容大致是:C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF這部分電容引起的上升時間變化量大致為:T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps從這些數值可以看出,儘管單個過孔的寄生電容引起的上升延變緩的效用不是很明顯,但是如果走線中多次使用過孔進行層間的切換,就會用到多個過孔,設計時就要慎重考慮。

實際設計中可以通過增大過孔和鋪銅區的距離(Anti-pad)或者減小焊盤的直徑來減小寄生電容。

過孔存在寄生電容的同時也存在著寄生電感,在高速數字電路的設計中,過孔的寄生電感帶來的危用。

我們可以用下面的經驗公式來簡單地計算一個過孔近似的寄生電感:L=5.08h[ln(4h/d)+1]其中L指過孔的電感,h是過孔的長度,d是中心鑽孔的直徑。

從式中可以看出,過孔的直徑對電感L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH如果信號的上升時間是1ns,那麼其等效阻抗大小為:XL=πL/T10-90=3.19Ω電流的通過已經不能夠被忽略,特別要注意,旁路電容在連接電源層和地層的時候需要通過兩個過孔,這樣過孔的寄生電感就會成倍增加。

二、如何使用過孔通過上面對過孔寄生特性的分析,我們可以看到,在高速PCB設計中,看似簡單的過孔往往也會給電路的設計帶來很大的負面效應。

PCB 布板中过孔的作用

PCB布板过孔的作用过孔的多少不等同于决定某种实际的意义!大家都知道在高频情况下,印刷电路板上的布线的分布电容会起作用,当长度大于噪声频率相应波长的1/20 时,就会产生天线效应,噪声就会通过布线向外发射,如果在PCB 中存在不良接地的敷铜话,敷铜就成了传播噪音的工具,因此,在高频电路中,千万不要认为,把地线的某个地方接了地,这就是“地线”,一定要以小于λ/20 的间距,在布线上打过孔,与多层板的地平面“良好接地”。

如果把敷铜处理恰当了,敷铜不仅具有加大电流,还起了屏蔽干扰的双重作用,还有另一点:打过孔解决孤岛(死区),增加敷铜面积;我们都知道电源板的走线多是加宽了的,甚至有的还用到敷铜来代替走线。

所以采用全局敷铜时就没有太多空间了,这时加过孔也不失为一个解决办法。

你提到的这块PCB就直观而言无疑就起到以下作用:加过孔降低阻抗是对的,不过高频状态下,铜箔阻抗主要来源于趋肤效应,所以增加铜箔厚度没有什么功效,这里用的是让共轭的电流相互靠近,以减小互感量,从而达到减小阻抗的目的。

打很多过孔是为了分散同向电流,减小过孔电感而降低阻抗。

过孔过孔也称金属化孔。

在双面板和多层板中,为连通各层之间的印制导线,在各层需要连通的导线的交汇处钻上一个公共孔,即过孔。

过孔的参数主要有孔的外径和钻孔尺寸。

孔本身存在着对地的寄生电容,同时也存在着寄生电感,往往也会给电路的设计带来很大的负面效应。

1基本概念过孔,在线路板中,一条线路从板的一面跳到另一面,连接两条连线的孔也叫过孔(区别于焊盘,边上没有助焊层。

)过孔也称金属化孔,在双面板和多层板中,为连通各层之间的印制导线,在各层需要连通的导线的交汇处钻上一个公共孔,即过孔。

在工艺上,过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用以连通中间各层需要连通的铜箔,而过孔的上下两面做成圆形焊盘形状,过孔的参数主要有孔的外径和钻孔尺寸。

过孔不仅可以是通孔,还可以是掩埋式。

所谓通孔式过孔是指穿通所有敷铜层的过孔;掩埋式过孔则仅穿通中间几个敷铜层面,仿佛被其它敷铜层掩埋起来。

过孔知识

过孔也称金属化孔。

在双面板和多层板中,为连通各层之间的印制导线,在各层需要连通的导线的交汇处钻上一个公共孔,即过孔。

过孔的参数主要有孔的外径和钻孔尺寸。

孔本身存在着对地的寄生电容,同时也存在着寄生电感,往往也会给电路的设计带来很大的负面效应。

基本概念过孔,在线路板中,一条线路从板的一面跳到另一面,连接两条连线的孔也叫过孔(区别于焊盘,边上没有助焊层。

)过孔也称金属化孔,在双面板和多层板中,为连通各层之间的印制导线,在各层需要连通的导线的交汇处钻上一个公共孔,即过孔。

在工艺上,过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用以连通中间各层需要连通的铜箔,而过孔的上下两面做成圆形焊盘形状,过孔的参数主要有孔的外径和钻孔尺寸。

过孔不仅可以是通孔,还可以是掩埋式。

所谓通孔式过孔是指穿通所有敷铜层的过孔;掩埋式过孔则仅穿通中间几个敷铜层面,仿佛被其它敷铜层掩埋起来。

[1]寄生电容过孔本身存在着对地的寄生电容,如果已知过孔在铺地层上的隔离孔直径为D2,过孔焊盘的直径为D1,PCB板的厚度为T,板基材介电常数为ε,则过孔的寄电容大小近似于:C=1.41εTD1/(D2-D1)过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。

举例来说,对于一块厚度为50Mil的PCB板,如果使用内径为10Mil,焊盘直径为20Mil的过孔,焊盘与地铺铜区的距离为32Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.032-0.020)=0.517pF这部分电容引起的上升时间变化量为:T10-90=2.2C(Z0/2)=2.2x0.517x(55/2)=31.28ps 从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,设计者还是要慎重考虑的。

〔2〕寄生电感同样,过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响。

过孔的寄生电容和电感

? ? 从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,

但是如果走线中多次使用过孔进行层间的切换,就会用到多个过孔,设计时就要慎重考虑。

实际设计中可以通过增大过孔和铺铜区的距离(Anti-pad)或者减小焊盘的直径来减小寄生电容。

6.对于密度较高的高速PCB板,可以考虑使用微型过孔

举例来说,对于一块厚度为50Mil的PCB板,如果使用的过孔焊盘直径为20Mil(钻孔直径为10Mils),阻焊区直径为40Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:

C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF

? ? 这部分电容引起的上升时间变化量大致为:

2.上面讨论的两个公式可以得出,使用较薄的PCB板有利于减小过孔的两种寄生参数。

3.PCB板上的信号走线尽量不换层,也就是说尽量不要使用不必要的过孔。

4.电源和地的管脚要就近打过孔,过孔和管脚之间的引线越短越好。可以考虑并联打多个过孔,以减少等效电感。

5.在信号换层的过孔附近放置一些接地的过孔,以便为信号提供最近的回路。甚至可以在PCB板上放置一些多余的接地过孔。

? ? 过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。我们可以用下面的经验公式来简单地计算一个过孔近似的寄生电感:

L=5.08h[ln(4h/d)+1]

? ? 其中L指过孔的电感,h是过孔的长度,d是中心钻孔的直径。从式中可以看出,过孔的直径对电感的影响较小,而对电感影响最大的是过孔的长度。

过孔对pcb的影响

PCB过孔对信号传输的影响一.过孔的基本概念过孔(via)是多层PCB的重要组成部分之一,钻孔的费用通常占PCB制板费用的30%到40%。

简单的说来,PCB上的每一个孔都可以称之为过孔。

从作用上看,过孔可以分成两类:一是用作各层间的电气连接;二是用作器件的固定或定位。

如果从工艺制程上来说,这些过孔一般又分为三类,即盲孔(blind via)、埋孔(buried via)和通孔(through via)。

盲孔位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度通常不超过一定的比率(孔径)。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

第三种称为通孔,这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以绝大部分印刷电路板均使用它,而不用另外两种过孔。

以下所说的过孔,没有特殊说明的,均作为通孔考虑。

从设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区。

这两部分的尺寸大小决定了过孔的大小。

很显然,在高速,高密度的PCB设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

比如,如果一块正常的6层PCB 板的厚度(通孔深度)为50Mil,那么,一般条件下PCB厂家能提供的钻孔直径最小只能达到8Mil。

随着激光钻孔技术的发展,钻孔的尺寸也可以越来越小,一般直径小于等于6Mils的过孔,我们就称为微孔。

过孔简介

过孔简介“过孔” 通常是指印刷电路板中的一个孔,它是多层PCB设计中的一个重要因素。

过孔可以用来固定安装插接元件或连通层间走线。

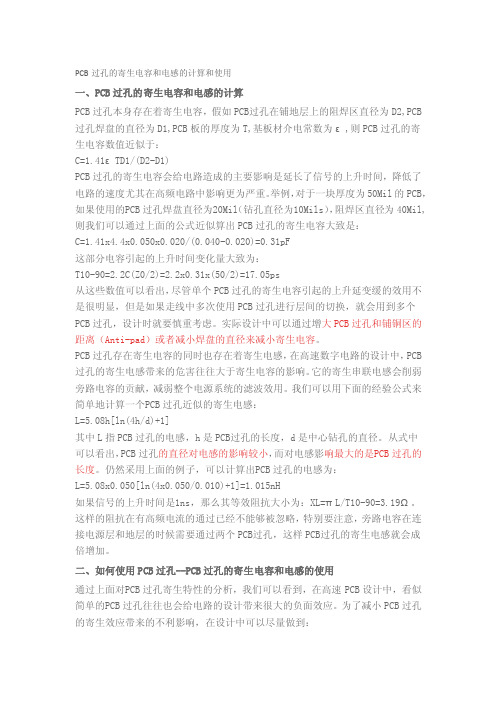

一个过孔主要由三部分组成,一是孔;二是孔周围的焊盘区;三是POWER 层隔离区。

过孔的工艺过程是在过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用以连通中间各层需要连通的铜箔,而过孔的上下两面做成普通的焊盘形状, 可直接与上下两面的线路相通,也可不连。

电镀的壁厚度为0.001inch(1mil)或0.002inch(2mil) 。

完成的孔直径可能要比钻孔小2mil-4mil。

其中钻孔的尺寸与完工的孔径尺寸之间的差是电镀余量。

过孔可以起到电气连接,固定或定位器件的作用。

过孔示意图如图1 所示。

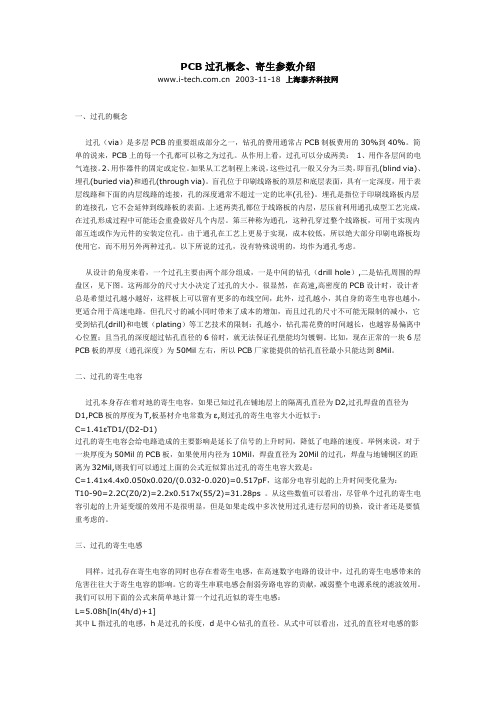

过孔的俯视图如图2所示:图2 过孔的俯视图过孔一般又分为三类: 盲孔、埋孔和通孔。

盲孔是指位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度与孔径通常不超过一定的比率。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

通孔穿过整个线路板,可用于实现层间走线互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以一般印制电路板均使用通孔,而不用另外两种过孔。

过孔的分类如图3所示:图3 过孔的分类过孔设计原则普通PCB 中的过孔选择在普通PCB 设计中,过孔的寄生电容和寄生电感对PCB 设计的影响较小,对1~4 层PCB 设计,一般选用0. 36 mm/0. 61 mm/ 1. 02 mm (钻孔/ 焊盘/POWER 隔离区) 的过孔较好,一些特殊要求的信号线(如电源线、地线、时钟线等) 可选用0. 41 mm/ 0.81 mm/ 1. 32 mm的过孔,也可根据实际选用其余尺寸的过孔。

高速PCB 中的过孔设计(1) 选择合理的过孔尺寸。

对于多层一般密度的PCB 设计来说,选用0. 25 mm/ 0.51 mm/ 0. 91 mm(钻孔/ 焊盘/ POWER 隔离区) 的过孔较好;对于一些高密度的PCB 也可以使用0. 20 mm/ 0. 46 mm/ 0. 86mm的过孔,也可以尝试非穿导孔;对于电源或地线的过孔则可以考虑使用较大尺寸,以减小阻抗;(2) POWER 隔离区越大越好,考虑PCB 上的过孔密度,一般为D1= D2 + 0. 41 mm; 过孔设计的其他注意事项(1)过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

PCB过孔概念、寄生参数介绍

PCB过孔概念、寄生参数介绍 2003-11-18 上海泰齐科技网一、过孔的概念过孔(via)是多层PCB的重要组成部分之一,钻孔的费用通常占PCB制板费用的30%到40%。

简单的说来,PCB上的每一个孔都可以称之为过孔。

从作用上看,过孔可以分成两类:1、用作各层间的电气连接。

2、用作器件的固定或定位。

如果从工艺制程上来说,这些过孔一般又分为三类,即盲孔(blind via)、埋孔(buried via)和通孔(through via)。

盲孔位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度通常不超过一定的比率(孔径)。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

第三种称为通孔,这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以绝大部分印刷电路板均使用它,而不用另外两种过孔。

以下所说的过孔,没有特殊说明的,均作为通孔考虑。

从设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区,见下图。

这两部分的尺寸大小决定了过孔的大小。

很显然,在高速,高密度的PCB设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

比如,现在正常的一块6层PCB板的厚度(通孔深度)为50Mil左右,所以PCB厂家能提供的钻孔直径最小只能达到8Mil。

PCB过孔元件的电气属性

PCB过孔元件的电气属性

如表格1所示,我们来仔细看一看每个过孔元件的电气属性。

表1:图1中显示的过孔元件的电气属性

一个简单过孔是一系列的π型网络,它由两个相邻层内构成的电容-电感-电容 (C-L-C) 元件组成。

表格2显示的是过孔尺寸的影

响。

表2:过孔尺寸的直观影响

通过平衡电感与寄生电容的大小,可以设计出与传输线具有相同特性阻抗的过孔,从而变得不会对电路板运行产生特别的影响。

还没有简单的公式可以在过孔尺寸与C和L元件之间进行转换。

3D电磁(EM) 场解算程序可以根据PCB布局布线中使用的尺寸来预测结构阻抗。

通过重复调整结构尺寸和运行3D仿真,可优化过孔尺寸,来实现所需阻抗和带宽要求。

PCB过孔(通孔,盲孔,埋孔)设计介绍

PCB过孔(通孔,盲孔,埋孔)设计介绍《转载》PCB过孔(通孔,盲孔,埋孔)设计介绍高速PCB的设计在通信、计算机、等领域广泛应用,所有高科技附加值的电子产品设计都在追求低功耗、低电磁辐射、高可靠性、小型化、轻型化等特点,为了达到以上目标,在高速PCB 设计中,过孔设计是一个重要因素。

1、过孔过孔是多层PCB 设计中的一个重点,过孔的结构主要由三部分组成一是孔二是孔周围的焊盘区三是POWER 层隔离区。

过孔的工艺过程是在过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用以连通中间各层需要连通的铜箔,而过孔的上下两面做成普通的焊盘形状,可直接与上下两面的线路相通,也可不连。

过孔可以起到电气连接,固定或定位器件的作用。

过孔示意图如图1 所示。

过孔分为三类:盲孔、埋孔和通孔。

盲孔:指位于印刷线路板的顶层和底层表面,具有一定深度用于表层线路和下面的内层线路的连接,孔的深度与孔径通常有一定的比率。

埋孔,指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

盲孔与埋孔两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

通孔是孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

通孔在工艺上好实现,成本较低,所以一般印制电路板均使用通孔。

过孔的分类如图2 所示2、过孔的寄生电容过孔本身存在着对地的寄生电容,若过孔在铺地层上的隔离孔直径为D2,过孔焊盘的直径为D1,PCB的厚度为T,板基材介电常数为ε,则过孔的寄生电容大小近似于:C =1.41εTD1/(D2-D1) 过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度,电容值越小则影响越小。

过孔的寄生电容和电感

初学者制PCB板技巧之八2007年11月25日星期日 15:02过孔的寄生电容过孔本身存在着对地的寄生电容,如果已知过孔在铺地层上的隔离孔直径为D2,过孔焊盘的直径为D1,PCB板的厚度为T,板基材介电常数为ε,则过孔的寄生电容大小近似于:C=1.41εTD1/(D2-D1)过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。

举例来说,对于一块厚度为50Mil的PCB板,如果使用内径为10Mil,焊盘直径为20Mil的过孔,焊盘与地铺铜区的距离为32Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.032-0.020)=0.517pF,这部分电容引起的上升时间变化量为:T10-90=2.2C(Z0/2)=2.2x0.517x(55/2)=31.28ps 。

从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,设计者还是要慎重考虑的。

过孔的寄生电感同样,过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。

我们可以用下面的公式来简单地计算一个过孔近似的寄生电感:L=5.08h[ln(4h/d)+1]其中L指过孔的电感,h是过孔的长度,d是中心钻孔的直径。

从式中可以看出,过孔的直径对电感的影响较小,而对电感影响最大的是过孔的长度。

仍然采用上面的例子,可以计算出过孔的电感为:L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH 。

如果信号的上升时间是1ns,那么其等效阻抗大小为:XL=πL/T10-90=3.19Ω。

这样的阻抗在有高频电流的通过已经不能够被忽略,特别要注意,旁路电容在连接电源层和地层的时候需要通过两个过孔,这样过孔的寄生电感就会成倍增加。

过孔的寄生电感和电容以及如何使用过孔

一、过孔的寄生电容和电感过孔本身存在着寄生的杂散电容,如果已知过孔在铺地层上的阻焊区直径为D2,过孔焊盘的直径为D1,PCB板的厚度为T,板基材介电常数为ε,则过孔的寄生电容大小近似于:C=1.41εTD1/(D2-D1)过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。

举例来说,对于一块厚度为50Mil的PCB板,如果使用的过孔焊盘直径为20Mil(钻孔直径为10Mils),阻焊区直径为40Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF这部分电容引起的上升时间变化量大致为:T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,就会用到多个过孔,设计时就要慎重考虑。

实际设计中可以通过增大过孔和铺铜区的距离(Anti-pad)或者减小焊盘的直径来减小寄生电容。

过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。

我们可以用下面的经验公式来简单地计算一个过孔近似的寄生电感:L=5.08h[ln(4h/d)+1]其中L指过孔的电感,h是过孔的长度,d是中心钻孔的直径。

从式中可以看出,过孔的直径对电感的影响较小,而对电感影响最大的是过孔的长度。

仍然采用上面的例子,可以计算出过孔的电感为:L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH如果信号的上升时间是1ns,那么其等效阻抗大小为:XL=πL/T10-90=3.19Ω。

这样的阻抗在有高频电流的通过已经不能够被忽略,特别要注意,旁路电容在连接电源层和地层的时候需要通过两个过孔,这样过孔的寄生电感就会成倍增加。

印刷电路板布线产生的寄生元件寄生电阻、寄生电容、寄生电感对电路性能影响PCB

印刷电路板布线产生的寄生元件寄生电阻、寄生电容、寄生电感对电路性能影响PCB寄生元件危害最大的情况印刷电路板布线产生的主要寄生元件包括:寄生电阻、寄生电容和寄生电感。

例如:PCB的寄生电阻由元件之间的走线形成;电路板上的走线、焊盘和平行走线会产生寄生电容;寄生电感的产生途径包括环路电感、互感和过孔。

当将电路原理图转化为实际的PCB时,所有这些寄生元件都可能对电路的有效性产生干扰。

本文将对最棘手的电路板寄生元件类型-寄生电容进行量化,并提供一个可清楚看到寄生电容对电路性能影响的示例。

图1在PCB上布两条靠近的走线,很容易产生寄生电容。

由于这种寄生电容的存在,在一条走线上的快速电压变化会在另一条走线上产生电流信号。

图2用三个8位数字电位器和三个放大器提供65536个差分输出电压,组成一个16位D/A转换器。

如果系统中的VDD为5V,那么此D/A转换器的分辨率或LSB大小为76.3mV。

图3这是对图2所示电路的第一次布线尝试。

此配置在模拟线路上产生不规律的噪声,这是因为在特定数字走线上的数据输入码随着数字电位器的编程需求而改变。

寄生电容的危害大多数寄生电容都是靠近放置两条平行走线引起的。

可以采用图1所示的公式来计算这种电容值。

在混合信号电路中,如果敏感的高阻抗模拟走线与数字走线距离较近,这种电容会产生问题。

例如,图2中的电路就很可能存在这种问题。

为讲解图2所示电路的工作原理,采用三个8位数字电位器和三个CMOS运算放大器组成一个16位D/A转换器。

在此图的左侧,在VDD和地之间跨接了两个数字电位器(U3a和U3b),其抽头输出连接到两个运放(U4a和U4b)的正相输入端。

数字电位器U2和U3通过与单片机(U1)之间的SPI接口编程。

在此配置中,每个数字电位器配置为8位乘法型D/A转换器。

如果VDD为5V,那么这些D/A转换器的LSB大小等于19.61mV。

这两个数字电位器的抽头都分别连接到两个配置了缓冲器的运放的正相输入端。

高速信号过孔寄生电容寄生电感对传输的影响

高速信号过孔寄生电容寄生电感对传输的影响首先,我们来看看过孔的寄生电容。

每个过孔都会产生一个寄生电容,这是由于过孔的两个金属层之间以及与基板间的绝缘层之间形成的电容。

这个寄生电容会导致信号的传输速度减慢。

具体来说,寄生电容会导致信号的上升时间和下降时间增加,从而减慢整个信号的传输速度。

这是因为电容的存在会导致电流的积累和放电过程中电荷的重新分配。

因此,在高速信号传输中,需要采取一些措施来减小过孔寄生电容对信号速度的影响,例如增加过孔的直径或采用铺铜的方式来减小寄生电容的大小。

其次,我们来看看寄生电感的影响。

每个过孔也会产生一个寄生电感,这是由于过孔的导线在形状上呈螺旋线状,具有一定的电感性质。

这个寄生电感会导致信号波形的失真和传输损耗的增加。

具体来说,寄生电感会导致信号的振荡和衰减,从而降低信号的完整性和可靠性。

在高速信号传输中,这是不可接受的。

因此,需要通过减小过孔的长度和增加过孔的直径来减小寄生电感的大小。

综上所述,过孔寄生电容和寄生电感对高速信号的传输具有重要的影响。

它们会导致信号的传输速度减慢、信号波形失真和传输损耗增加等问题。

为了克服这些问题,需要通过优化设计和采用适当的技术来减小过孔寄生电容和寄生电感的大小,例如增加过孔的直径、减小过孔的长度和采用铺铜的方式等。

通过这些措施,可以改善信号的传输速度、完整性和功耗,从而提高高速信号传输的性能和可靠性。

总结:高速信号过孔寄生电容和寄生电感对传输的影响是十分显著的,它们会导致信号的传输速度减慢、信号波形失真和传输损耗增加等问题。

为了解决这些问题,需要进行优化设计和采用适当的技术来减小过孔寄生电容和寄生电感的大小。

通过这些措施,可以改善信号的传输速度、完整性和功耗,提高高速信号传输的性能和可靠性。

PCB过孔的寄生电容和电感的计算和使用

PCB过孔的寄生电容和电感的计算和使用PCB(Printed Circuit Board)具有极高的迷你化,使得在其上使用的元器件和线路更加复杂。

然而,由于导线的长度和元器件之间的电介质,PCB上的电路往往会出现一些寄生参数,如电容和电感。

本文将介绍如何计算和使用PCB上的过孔寄生电容和电感。

首先,我们来看看PCB过孔的寄生电容。

当在PCB上打孔时,通过连接器或其他电子元件引脚的镀铜孔,就会产生一个过孔标准电容。

通过PCB表面和过孔之间的电介质,该电容存储了电荷。

计算PCB过孔的寄生电容可以使用下面的公式:C=εr*ε0*A/d其中,C是电容值,εr是介电常数,ε0是真空介电常数(8.85x10^-12F/m),A是电容板之间的交叉面积,d是两块电容板之间的距离。

在PCB设计中,我们可以根据具体的要求来选择合适的过孔寄生电容。

一般而言,当频率较高时,我们会关注过孔寄生电容对电路的影响。

接下来,我们来看看PCB过孔的寄生电感。

当电流通过PCB上的过孔时,会产生一个过孔电感。

计算PCB过孔的寄生电感可以使用下面的公式:L=μ*(n²*h*d/4)其中,L是电感值,μ是磁导率(约等于4πx10^-7H/m),n是匝数,h是孔的长度,d是孔的直径。

在PCB设计中,为了减小过孔寄生电感,可以有以下策略:1.选择合适的PCB材料:选择具有低磁导率的材料可以降低过孔的寄生电感。

2.增加孔的面积:通过增加过孔的直径和长度,可以降低过孔的寄生电感。

3.使用多层PCB:通过在PCB上增加多层电路,可以将通过电流分散到不同的层,从而降低过孔寄生电感。

在实际的PCB设计中,我们需要根据具体的应用需求来选择合适的过孔寄生电容和电感。

一般而言,过孔寄生电容和电感较低的PCB设计可以提高电路的稳定性和性能。

最后,我们需要注意的是,PCB上的过孔不仅会带来寄生电容和电感,还会导致信号的串扰和噪声。

因此,在PCB设计过程中,需要合理布局过孔、引脚和元件,尽量减小寄生参数对电路性能的影响。

PCB过孔的寄生电容和电感的计算和使用

PCB过孔的寄生电容和电感的计算和使用一、PCB过孔的寄生电容和电感的计算PCB过孔本身存在着寄生电容,假如PCB过孔在铺地层上的阻焊区直径为D2,PCB过孔焊盘的直径为D1,PCB板的厚度为T,基板材介电常数为ε,则PCB过孔的寄生电容数值近似于:C=1.41εTD1/(D2-D1)PCB过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度尤其在高频电路中影响更为严重。

举例,对于一块厚度为50Mil 的PCB,如果使用的PCB过孔焊盘直径为20Mil(钻孔直径为10Mils),阻焊区直径为40Mil,则我们可以通过上面的公式近似算出PCB过孔的寄生电容大致是:C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF这部分电容引起的上升时间变化量大致为:T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps从这些数值可以看出,尽管单个PCB过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用PCB过孔进行层间的切换,就会用到多个PCB过孔,设计时就要慎重考虑。

实际设计中可以通过增大PCB过孔和铺铜区的距离(Anti-pad)或者减小焊盘的直径来减小寄生电容。

PCB过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,PCB过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。

我们可以用下面的经验公式来简单地计算一个PCB过孔近似的寄生电感:L=5.08h[ln(4h/d)+1]其中L指PCB过孔的电感,h是PCB过孔的长度,d是中心钻孔的直径。

从式中可以看出,PCB过孔的直径对电感的影响较小,而对电感影响最大的是PCB 过孔的长度。

仍然采用上面的例子,可以计算出PCB过孔的电感为:L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH如果信号的上升时间是1ns,那么其等效阻抗大小为:XL=πL/T10-90=3.19Ω。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过孔的寄生电容和电感

一、过孔的寄生电容和电感

过孔本身存在着寄生的杂散电容,如果已知过孔在铺地层上的阻焊区直径为D2,过孔焊盘的直径为D1,PCB板的厚度为T,板基材介电常数为ε,则过孔的寄生电容大小近似于:

C=1.41εTD1/(D2-D1)

过孔的寄生电容会给电路造成的主要影响是延长了信号的上升时间,降低了电路的速度。

举例来说,对于一块厚度为50Mil的PCB板,如果使用的过孔焊盘直径为20Mil(钻孔直径为10Mils),阻焊区直径为40Mil,则我们可以通过上面的公式近似算出过孔的寄生电容大致是:

C=1.41x4.4x0.050x0.020/(0.040-0.020)=0.31pF

这部分电容引起的上升时间变化量大致为:

T10-90=2.2C(Z0/2)=2.2x0.31x(50/2)=17.05ps

从这些数值可以看出,尽管单个过孔的寄生电容引起的上升延变缓的效用不是很明显,但是如果走线中多次使用过孔进行层间的切换,就会用到多个过孔,设计时就要慎重考虑。

实际设计中可以通过增大过孔和铺铜区的距离(Anti-pad)或者减小焊盘的直径来减小寄生电容。

过孔存在寄生电容的同时也存在着寄生电感,在高速数字电路的设计中,过孔的寄生电感带来的危害往往大于寄生电容的影响。

它的寄生串联电感会削弱旁路电容的贡献,减弱整个电源系统的滤波效用。

我们可以用下面的经验公式来简单地计算一个过孔近似的寄生电感:

L=5.08h[ln(4h/d)+1]

其中L指过孔的电感,h是过孔的长度,d是中心钻孔的直径。

从式中可以看出,过孔的直径对电感的影响较小,而对电感影响最大的是过孔的长度。

仍然采用上面的例子,可以计算出过孔的电感为:

L=5.08x0.050[ln(4x0.050/0.010)+1]=1.015nH

如果信号的上升时间是1ns,那么其等效阻抗大小为:XL=πL/T10-90=3.19Ω。

这样的阻抗在有高频电流的通过已经不能够被忽略,特别要注意,旁路电容在连接电源层和地层的时候需要通过两个过孔,这样过孔的寄生电感就会成倍增加。

二、如何使用过孔

通过上面对过孔寄生特性的分析,我们可以看到,在高速PCB设计中,看似简单的过孔往往也会给电路的设计带来很大的负面效应。

为了减小过孔的寄生效应带来的不利影响,在设计中可以尽量做到:

1.从成本和信号质量两方面考虑,选择合理尺寸的过孔大小。

必要时可以考虑使用不同尺寸的过孔,比如对于电源或地线的过孔,可以考虑使用较大尺寸,以减小阻抗,而对于信号走线,则可以使用较小的过孔。

当然随着过孔尺寸减小,相应的成本也会增加。

2.上面讨论的两个公式可以得出,使用较薄的PCB板有利于减小过孔的两种寄生参数。

3.PCB板上的信号走线尽量不换层,也就是说尽量不要使用不必要的过孔。

4.电源和地的管脚要就近打过孔,过孔和管脚之间的引线越短越好。

可以考虑并联打多个过孔,以减少等效电感。

5.在信号换层的过孔附近放置一些接地的过孔,以便为信号提供最近的回路。

甚至可以在PCB板上放置一些多余的接地过孔。

6.对于密度较高的高速PCB板,可以考虑使用微型过孔。