人机界面——控制器

(安全人机工程学)第6章人机界面设计

控制器设计应便于维护和修理,降低维护成本和时 间。

CHAPTER 04

交互设计

交互方式的类型与选择

文本输入

提供文本输入选项,允许用户通过键盘或手 写输入信息。

语音识别

利用语音识别技术,允许用户通过语音与系 统进行交互。

图形界面

使用图形元素,如按钮、图标和菜单,提供 直观的操作方式。

触摸屏

提供触摸屏界面,使用户能够通过触摸操作 与系统进行交互。

交互界面的设计要素

布局

合理安排界面元素的位置,确 保用户能够快速找到所需功能

。

色彩搭配

选择适当的颜色,以增强界面 的视觉效果和用户体验。

字体选择

使用清晰易读的字体,确保用 户在阅读信息时不会感到疲劳 。

图标与按钮

设计简洁明了的图标和按钮, 以便用户快速识别和操作。

信息可读性

显示信息应清晰、易读,避免产生视觉疲劳和误读。

可视化友好

对于视觉显示,应采用易于理解的图表、符号等可视 化元素,提高信息传达效果。

CHAPTER 03

控制器设计

控制器的类型与选择

1 2 3

机械式控制器

利用机械原理实现控制功能的控制器,如开关、 旋钮等。选择时应考虑其可靠性、耐久性和稳定 性。

提供一定程度的个性化 设置选项,满足不同用 户的习惯和需求。

人机界面设计发展趋势

整合多种交互方式,如语音、手势、 触摸等,提供更加自然和便捷的交互 体验。

将情感因素融入界面设计,增强用户 与界面的情感联系,提升用户体验的 愉悦感和满足感。

智能化

多模态交互

无障碍设计

情感化设计

借助人工智能技术,实现界面的自适 应、智能推荐等功能,提高用户体验。

了解机械工程中的人机界面规范要求

了解机械工程中的人机界面规范要求机械工程中的人机界面规范要求人机界面是指机器(如设备、工具或计算机系统)与人之间进行交互的界面。

在机械工程领域中,人机界面的设计要求十分重要,因为良好的人机界面设计可以提高操作效率、降低错误率,确保工作环境的安全性和舒适性。

本文将介绍机械工程中的人机界面规范要求。

一、界面设计中的人体工程学要求人体工程学是一门研究人员与工作环境之间关系的科学,它涉及到人体测量学、人体生物力学以及人体心理学等领域。

在机械工程中,人体工程学要求的重点在于设计符合人体结构特征的人机界面,以减少人体的不适和疲劳感。

1.1 控制器位置控制器的位置应该便于操作者触及,并且需要保证在操作时不会造成僵硬或过度伸展的姿势。

例如,一些设备的控制器应该放置在操作者自然伸臂范围内,以便于操作者的手在操作时保持舒适的位置。

1.2 按钮和开关设计按钮和开关的大小、形状和布局应该符合人手的操作习惯。

它们应该易于区分,避免产生操作错误。

同时,按钮的触感和声音反馈也是重要的设计考虑因素,可以提供直观的操作体验。

1.3 显示屏设计显示屏的位置和角度应使操作者可以轻松地看到并获取信息,而无需额外的扭动头部或调整身体姿势。

此外,显示屏上的文字和图标大小和颜色应该符合可读性要求,以确保信息的清晰可见。

二、界面设计中的可视化要求在人机界面设计中,可视化是指通过图形、符号、颜色等视觉元素来传达信息和指令。

良好的可视化设计可以提高操作员的理解能力和工作效率。

2.1 图标和符号设计在机械工程中使用的图标和符号应该具有易于理解和识别的特点。

它们应该简洁明了,避免复杂的细节和冗长的文字说明,以便在快节奏的操作中能够迅速传递信息。

2.2 颜色选择颜色的选择应该考虑到人眼对颜色的感知和区分能力。

一般来说,不同颜色的组合应能清晰地传递信息,而不会造成混乱或误解。

此外,还需要注意一些颜色在不同文化和环境下的意义和共识。

三、界面设计中的操作反馈要求操作反馈是指操作者执行某个操作后,系统通过声音、震动或视觉信号等方式给予及时的反馈。

PLC与人机界面HMI的配合使用

PLC与人机界面HMI的配合使用随着自动化技术的发展,PLC(可编程逻辑控制器)和人机界面HMI(Human Machine Interface)已成为现代工业领域中不可或缺的技术。

PLC负责逻辑控制,而HMI则负责与操作员进行交互和监控。

本文将探讨PLC与HMI的配合使用,并探讨其在工业自动化中的应用。

一、PLC与HMI的基本介绍PLC是一种专门设计用于控制工业过程的电子设备。

它能够根据程序的需求,执行各种逻辑操作,如计数、定时、判断等。

PLC的输入和输出接口能够与各种传感器和执行器相连接,实现对工业设备的控制。

HMI是一种用于人机交互的设备,可以通过触摸屏或键盘等方式,使操作员与PLC进行交互。

HMI通常包含一个可视化界面,可以显示各种参数、状态和报警信息等。

操作员可以通过HMI对PLC进行编程、监控和控制。

二、PLC与HMI的配合优势1. 高效可靠:PLC和HMI之间通过串口或以太网等方式进行通信,实时传输数据,确保系统的稳定性和可靠性。

操作员可以直接在HMI上进行设备控制和检测,大大提高了工作效率。

2. 灵活性:PLC的程序可以通过HMI进行编程和修改,无需专业编程人员介入。

这使得操作员能够根据实际需求进行快速调整和改变。

同时,HMI的可视化界面能够直观地显示工艺参数和设备状态,方便操作员进行监控和调试。

3. 故障排除:PLC和HMI协同工作,能够更方便地进行故障排查和维修。

当系统出现问题时,操作员可以通过HMI上的报警信息和参数显示快速定位故障原因,并采取相应的措施进行处理。

4. 数据管理:PLC可以与HMI共同完成数据采集和存储,实现工艺过程的数据管理。

通过HMI可以方便地查看历史数据、生成报表和趋势图,为工艺优化和决策提供数据支持。

三、PLC与HMI的应用场景PLC与HMI的配合使用广泛应用于各种工业自动化领域,以下是一些常见的应用场景:1. 生产线控制:PLC负责监控和控制生产线上的各个设备,而HMI 则提供操作界面,方便操作员进行调试和控制。

PLC与人机界面(HMI)的集成与优化

PLC与人机界面(HMI)的集成与优化随着工业自动化的迅速发展,PLC(可编程逻辑控制器)与人机界面(HMI)的集成变得越来越重要。

本文将探讨PLC与HMI的集成优势以及如何进行优化,以便提高生产效率和操作便捷性。

一、PLC与HMI的基本概念PLC是一种专门用于工业自动化控制的电子设备,它通过编程控制输入输出(IO)设备,实现对机械、电气、液压等工业过程的自动控制。

HMI则是人机界面,通常由屏幕和操作按钮组成,使操作员可以与PLC进行交互,并监视和控制工业系统。

二、PLC与HMI的集成优势1. 实时监控和控制:通过PLC与HMI的集成,操作员可以实时监测生产过程中的各项参数,并通过触摸屏幕进行控制调整,实现精确控制和灵活调节。

2. 信息显示和报警提示:HMI可以直观地显示设备状态、生产统计数据和报警信息,帮助操作员快速了解生产情况,并及时采取措施处理异常情况,避免生产中断和设备损坏。

3. 数据采集和记录:通过PLC与HMI的集成,可以实现对生产数据的采集和记录,为管理人员提供准确的生产数据和报表,帮助他们进行决策分析和生产优化。

4. 灵活性和可扩展性:PLC与HMI的集成使得系统更加灵活和可扩展,可以根据生产需求进行定制,添加新的功能模块和界面,以适应不断变化的工艺和市场需求。

三、PLC与HMI集成的优化策略1. 界面设计优化:HMI界面应设计简洁直观、操作友好,避免过多繁杂的图表和文字,确保操作员能够快速理解和使用。

同时,界面颜色和布局应合理搭配,提高可视化效果和信息传递效果。

2. 数据传输优化:PLC与HMI之间的数据传输应考虑实时性和稳定性,使用高速传输方式和可靠的通信协议,减少延迟和数据丢失,确保监控和控制的准确性。

3. 报警管理优化:HMI的报警系统应能够准确识别和分类设备的异常情况,并及时发出警报,方便操作员快速定位和解决问题。

报警信息的处理和记录也应方便管理,并可追溯和分析。

4. 远程监控和控制优化:通过网络技术和远程访问,实现对PLC和HMI系统的远程监控和控制,提高管理人员的工作效率和生产的灵活性。

PLC与人机界面(HMI)的集成与应用

PLC与人机界面(HMI)的集成与应用PLC(可编程逻辑控制器)和人机界面(HMI)是现代自动化系统中常见的两个关键组成部分,它们之间的集成与应用对于实现高效的工业控制至关重要。

本文将从几个方面探讨PLC与HMI的集成与应用,并介绍其在工业控制领域的重要性。

一、PLC与HMI简介PLC是一种专门用于控制工业过程和机器的计算机设备。

它通过预先编程的指令,根据输入信号采取相应的控制动作,控制输出信号的状态。

PLC具有可靠性高、可编程性强、扩展性好等特点,被广泛应用于制造业、自动化工程等领域。

HMI是指人与机器之间进行交互的界面,通常由触摸屏和相应的软件组成。

人机界面的主要功能是显示和操作PLC系统的各种信息,包括实时数据、报警信息、设备状态等。

通过直观、友好的界面,操作人员可以方便地控制和监测工业系统的运行状态。

二、PLC与HMI的集成方式1. 直接连接方式最简单的集成方式是将PLC和HMI直接连接在一起。

PLC通过一个特定的通信模块与HMI进行通信,实现数据的传输和控制的交互。

这种方式适用于小型控制系统,但对于大型系统来说,直接连接方式可能导致数据传输速度慢、容错性差等问题。

2. 以太网连接方式采用以太网连接方式可以克服直接连接方式的局限性。

通过以太网通信,PLC和HMI可以实现高速稳定的数据传输。

此外,以太网连接方式还支持远程监控和管理,方便维护人员对系统进行远程操作。

3. 使用总线通信方式使用总线通信方式是集成PLC和HMI的一种常见方式,常见的总线通信协议包括Profibus、Modbus、CAN等。

通过总线通信,PLC和HMI可以实现多路通信,提高系统的扩展性和灵活性。

三、PLC与HMI的应用1. 自动化生产线控制在自动化生产线上,PLC和HMI的集成应用十分广泛。

通过PLC控制器对生产线各个步骤进行编程,再通过HMI界面,操作人员可以实时监测生产状态、设备运行参数,并可以进行相关参数的调整和控制,从而提高生产效率和产品质量。

自动化控制系统的组成部分及作用

自动化控制系统的组成部分及作用自动化控制系统是利用计算机技术和控制理论相结合,实现对生产过程、设备和系统的自动控制和管理的系统。

它由多个组成部分构成,每个部分都有不同的作用和功能。

本文将详细介绍自动化控制系统的组成部分及其作用。

1. 传感器和执行器:传感器是自动化控制系统的重要组成部分,用于感知和采集被控对象的信息,如温度、压力、流量等。

传感器将感知到的信息转换为电信号,并传输给控制器进行处理。

执行器则根据控制器的指令,将电信号转换为相应的力、速度或位置控制信号,控制被控对象的运动或动作。

传感器和执行器的作用是实现自动化控制系统与外部环境的信息交互和物理控制。

2. 控制器:控制器是自动化控制系统的核心部分,它接收传感器采集到的信息,经过处理和分析后,生成控制信号,并将控制信号发送给执行器,实现对被控对象的控制。

控制器根据预设的控制策略和算法,对系统状态进行监测和调节,以达到所需的控制目标。

不同类型的自动化控制系统采用不同的控制器,如PID控制器、模糊控制器、神经网络控制器等。

3. 人机界面:人机界面是自动化控制系统与操作人员之间的交互界面。

它通过显示屏、键盘、触摸屏等设备,将系统状态、参数设置、报警信息等信息直观地展示给操作人员,同时接收操作人员的指令和参数设定。

人机界面的作用是实现操作人员对自动化控制系统的监控、控制和管理,提高系统的可操作性和人机交互效率。

4. 通信网络:通信网络是自动化控制系统中各个组成部分之间进行信息传输和共享的媒介。

它可以是局域网、广域网或互联网等不同类型的网络,通过有线或无线通信方式实现设备之间的数据交换和远程访问。

通信网络的作用是实现不同设备之间的数据传输和共享,使得自动化控制系统能够实现分布式控制和远程监控。

5. 数据存储与处理:数据存储与处理是自动化控制系统中的重要环节,它涉及到对大量的数据进行采集、存储和处理。

自动化控制系统可以通过采集和存储历史数据,进行数据分析、建模和优化,从而改进控制策略和算法,提高系统的控制性能和效率。

可编程控制器与人机界面

知识链接三 :昆仑通态触摸屏TPC7062K

注:查找触摸屏TPC7062K的相关资料

• 知识链接四: MCGS嵌入版组态软件

MCGS嵌入版组态软件是昆仑通态公司专 门开发用于mcgsTpc的组态软件。

MCGS嵌入版组态软件与其他相关的硬件 设备结合,可以快速、方便的开发各种 用于现场采集、数据处理和控制的设备。

出安装程序窗口。点击“下一步”,启动安 装程序。

按提示步骤操作,随后,安装程序将提示指定

安装目录,用户不指定时,系统缺省安装到 D:\MCGSE目录下,建议使用缺省目录,如 图所示,系统安装大约需要几分钟;

• MCGS嵌入版主程序安装完成后,继续安 装设备驱动,选择“是”;

• 点击下一步,进入驱动安装程序,选 择所有驱动,点击下一步进行安装;

选择好后,按提示操作,MCGS驱动程序 安装过程大约需要几分钟;

安装过程完成后,系统将弹出对话框提示 安装完成,提示是否重新启动计算机, 选择重启后,完成安装。

安装完成后,Windows操作系统的桌面上 添加了如下图所示的两个快捷方式图标, 分别用于启动MCGS嵌入式组态环境和 模拟运行环境:Leabharlann (2)连接TPC7062K和PC机

如可以灵活组态各种智能仪表、数据采集 模块,无纸记录仪、无人值守的现场采 集站、人机界面等专用设备。

1、MCGS嵌入版组态软件的主要功能 (1)简单灵活的可视化操作界面 (2)实时性强、有良好的并行处理性能 (3)丰富、生动的多媒体画面 (4)完善的安全机制 (5)强大的网络功能 (6)多样化的报警功能 (7)支持多种硬件设备 特点:MCGS嵌入版组态软件具有与通用

• 知识链接二 : 触摸屏

触控屏(Touch panel)又称为触控面板 起源于20世纪70年代,目 前触摸屏的应用范围从工 业用途的工厂设备的控制 /操作系统、公共信息查询 的电子查询设施、商业用 途的银行自动柜员机、工 控机等,迅速扩展到手机、 PDA、GPS、PMP(MP3, MP4等),甚至平板电脑 (Tablet PC)等大众消 费电子领域。

人机界面设计的知识结构图

减小手指的重复劳动

音响及报警装置 言语显示装置

听觉显示 器设计

显示器设计

触觉显示 器设计

控制—显示组合设计

控制--显示的空间相合性 控制--显示的运动相合性

受力

累积损伤疾病 及其原因

重复 姿势 休息

累积损伤疾病与 工具设计

与手有关的累 积损伤疾病

避免静肌负荷

手握式工具 设计原则

保持手腕伸直 使组织压迫最小

人机界面设计

人机界面概述

控制器的分类

计要求

控制器的外形结构 控制器的阻力

控制器的偶发启动

手动控制器的设计(旋钮、按 钮、扳动开关、控制板)

主要控制器 的设计

脚动控制器的设计 (脚踏板、脚踏钮)

控制--显示比

信号灯显示设计 仪表显示器

标志符号的设计 荧光屏显示设计

视觉显示 器设计

DCS的基本结构及原理

DCS的基本结构及原理DCS(Distributed Control System,分布式控制系统)是一种利用计算机网络技术对工业生产过程实施分散控制与集中管理的自动化控制系统。

其基本结构主要由硬件部分和软件部分组成。

硬件部分包括:控制器、输入/输出模块、通信网络和人机界面等。

控制器是DCS的核心部分,负责接收和处理来自输入/输出模块的信号,并根据设定的控制策略产生相应的控制信号。

控制器通常由主控制器和备用控制器组成,以提高系统的可靠性和稳定性。

输入/输出模块用于接收和发送与工业生产过程相关的信号。

输入模块将传感器等设备感知到的实时数据转换成数字信号,并传送给控制器进行处理和决策。

输出模块则将控制器产生的控制信号传送给执行机构,实现对生产过程的控制。

通信网络用于连接各个控制器和输入/输出模块,以及人机界面等设备,构建起整个DCS系统。

通信网络可以采用以太网、现场总线等多种技术,保证数据的传输和共享。

人机界面是操作员与DCS系统进行交互和管理的接口。

它提供了直观的图形界面,显示实时数据和历史数据,并提供控制参数的设置和调整等功能。

操作员可以通过人机界面对生产过程进行监控、控制和优化。

软件部分包括:实时控制软件、数据库管理软件和应用软件等。

实时控制软件是DCS系统的核心软件,它负责实时监控和控制生产过程。

实时控制软件接收输入/输出模块传来的信号,根据预设的控制算法和控制策略,产生相应的控制信号进行调节和优化。

同时,它也负责实时监测各个设备的状态和性能,并进行诊断和报警。

数据库管理软件用于存储和管理DCS系统中涉及的各种数据,包括实时数据、历史数据、配置数据和报警记录等。

数据库管理软件可以高效地组织和检索各种数据,以满足用户的需求。

应用软件是DCS系统根据不同行业和工艺特点而自定义开发的,它根据用户的需求,提供特定的功能和工具,以实现对生产过程的优化和管理。

应用软件可以包括过程控制、安全控制、质量控制等方面的功能。

HMI人机界面介绍

பைடு நூலகம் 人机界面的软件主要提供以下几个功能

指示灯(PLC I/0显示、内部节点显示等) 开关(位状态型开关、多段开关、趋势图等) 各种动态图表(棒图、仪表、趋势图等) 数据显示(数值显示、ASCII显示、文字显示等) 数据输入(数值输入、ASCII输入、文字输入等) 异常报警(报警显示、事件显示等) 静态显示(直线、圆、矩形、文字等)

触摸屏的价值

随着机械设备飞速发展,以往的操作方式需由熟练的操 作员才能操作,而且操作比较困难。而使用人机界面则 能够明确的显示设备目前的状况,操作简单,而且减少 操作上的失误。使用人机界面还可以使机器配线标准化、 简单化,同时也能够减少PLC控制器所需的I/O点数。 降低生产的成本同时由于面板控制的小型化及高性能, 相对的提高了整套设备的附加价值。

结束

谢谢大家!

HMI人机界面介绍

欧瑞传动电气有限公司

概述

人机界面是在操作人员和机器设备之间的双向沟通的桥 梁,用户可以自由的组合文字、按钮、图形、数字等来 处理或监控管理及应付随时可能变化信息的多功能显示 器。

触摸屏与人机界面

人机界面是指人操作PLC的一个平台.该平台提供了一 个程序与人的接口. 触摸屏是PLC人机界面的一种.人通过触摸屏幕上的按 钮等就可以调整参数或监视参数. 人机界面不一定全部是触摸屏的,有的是在操作面板上 安装了若干个按钮,人通过按钮来监控PLC运行.这种界 面的屏幕只是用来观察参数,没有触摸操作功能. 所以说: 触摸屏是人机界面,但触摸屏幕只是人机界面中的一种. 人机界面还包括非触摸屏的.

触摸屏的工作原理

用手指或其他物体触摸安装在显示器前端的触摸屏时, 所触摸的位置(以坐标形式)由触摸屏控制器检测,并通 过接口(如RS-232串行口)送到CPU,从而确定输入的 信息。

PLC与人机界面(HMI)的集成与交互设计

PLC与人机界面(HMI)的集成与交互设计现代工业自动化系统中,可编程逻辑控制器(PLC)和人机界面(HMI)是不可或缺的关键组成部分。

PLC作为控制器,负责监测和控制工业过程,而HMI则提供了与PLC进行交互的界面。

在实际应用中,PLC与HMI的集成与交互设计对于确保工业过程的稳定运行和高效性能至关重要。

一、PLC与HMI的集成设计PLC与HMI的集成设计是指将两者合理地连接在一起,并确保它们能够有效地通信和协同工作。

这需要考虑以下几个方面:1.硬件连接:PLC与HMI之间通常通过串口、以太网或者其他通信接口进行连接。

在集成设计时,需根据具体需求选择适合的连接方式,并确保连接稳定可靠。

2.通信协议:PLC与HMI之间的通信需要使用统一的通信协议,例如Modbus、OPC等。

选择合适的通信协议可以确保数据的准确传输和交互的实时性。

3.数据交换:PLC将采集到的数据传递给HMI,同时HMI也可以向PLC发送指令和参数。

为了实现高效的数据交换,需定义清晰的数据结构和通信方式,确保PLC和HMI之间的数据一致性和完整性。

二、PLC与HMI的交互设计PLC与HMI的交互设计是为了实现人与机器之间的良好沟通和操作控制。

一个优秀的交互设计可以提高操作的便捷性和工作效率,以下是几个需要考虑的方面:1.界面布局:HMI界面的布局应简洁明了,重要的信息和控制按钮应放置在容易被用户注意到的位置。

可以采用分组、区域划分等方式将相关功能模块组织清晰,提高操作的可视性。

2.图形化表示:利用图表、图标、曲线图等方式将复杂的数据和过程直观地展示出来,便于操作人员理解和监测。

同时,可采用颜色、动画等效果来引起注意,提示用户关注的问题和状态。

3.操作控制:设计操作按钮和控制元素的样式、位置和交互方式时,需考虑到用户的习惯和直观感受。

例如,采用按钮、滑块、旋钮等控件来完成不同类型的操作,保证用户的操作流畅性和准确性。

4.报警与提示:在HMI界面中,应合理设置报警和提示功能。

JMDM-2011 多功能人机界面工业控制器一体机说明书

JMDM-2011多功能人机界面工业控制器一体机一、产品描述1、JMDM-2011 简介深圳市精敏数字机器有限公司基于多年的工业控制行业经验,自主研发的JMDM-2011产品是一种集成多功能型人机界面和单片机控制器一体机,是目前业内一款经过多年大规模成熟的工业应用、具有抗强干扰能力、功能强大、稳定可靠的工业控制器。

它硬件采用具有高性能、工业级别的进口单片机和运动控制专用芯片及零部件、系统时钟芯片,专业的稳定性、抗干扰电路设计,软件采用C语言或汇编语言编程,具有良好的可扩展性,可实现多种功能:可通过蓝色高清液晶屏人机交互界面上的16个薄膜轻触开关在线设置参数,实现控制电磁阀、汽缸、传感器、接近开关、霍尔开关等;步进、伺服电机高精度、高速的定位、精确时间控制、速度控制;带PID专家算法,用于模拟信号检测输入、输出;编码器位置检测控制;步进伺服编码器闭环控制;PWM脉宽调制控制等。

适用于各种强电磁、高频干扰等环境恶劣的工业场合,JMDM-2011工业控制器以稳定可靠、高性价比和优异的性能表现极大地提高了客户的生产效率和经济效益。

2、JMDM-2011多功能组合产品功能介绍JMDM-2011 有基本型和多种扩展型产品,根据客户需求可进行定制化开发。

成型产品分为:基本型、电机运动控制扩展型、D/A扩展型、A/D扩展型、编码器扩展型、PWM脉宽调制输出扩展型、电机和编码器闭环控制扩展型等其它定制化扩展型。

1)基本型:有12路光电隔离数字量输入,NPN 输入形式,输入电流为10mA;其中有两路可作中断源,用来高速计数;8 路光电隔离数字量输出,集电极开路输出形式,最大输出电流为1A,输出频率可以达到20KHz。

可用于各种20 点数字量输入输出的控制系统,可控制气缸、电磁阀、继电器等;可用于替代20点以内的PLC用于各种控制场合(如各种机器控制),功能上比20点的PLC 加文本显示器更为强大、灵活。

2)电机运动控制扩展型:在基本型之上,多了1 路高速脉冲输出。

人机界面(HMI)产品常识

人机界面(HMI)产品常识一、人机界面(HMI)产品常识1、人机界面产品的定义连接可编程序控制器(PLC)、变频器、直流调速器、仪表等工业控制设备,利用显示屏显示,通过输入单元(如触摸屏、键盘、鼠标等)写入工作参数或输入操作命令,实现人与机器信息交互的数字设备,由硬件和软件两部分组成。

2、人机界面(HMI)产品的组成及工作原理人机界面产品由硬件和软件两部分组成,硬件部分包括处理器、显示单元、输入单元、通讯接口、数据存贮单元等,其中处理器的性能决定了HMI产品的性能高低,是HMI的核心单元。

根据HMI的产品等级不同,处理器可分别选用8位、16位、32位的处理器。

HMI 软件一般分为两部分,即运行于HMI硬件中的系统软件和运行于PC机Windows操作系统下的画面组态软件(如JB-HMI画面组态软件)。

使用者都必须先使用HMI的画面组态软件制作“工程文件”,再通过PC机和HMI 产品的串行通讯口,把编制好的“工程文件”下载到HMI的处理器中运行。

3、人机界面产品的基本功能及选型指标基本功能:设备工作状态显示,如指示灯、按钮、文字、图形、曲线等数据、文字输入操作,打印输出生产配方存储,设备生产数据记录简单的逻辑和数值运算可连接多种工业控制设备组网选型指标:显示屏尺寸及色彩,分辨率HMI的处理器速度性能输入方式:触摸屏或薄膜键盘画面存贮容量,注意厂商标注的容量单位是字节(byte)、还是位(bit)通讯口种类及数量,是否支持打印功能4、人机界面产品分类薄膜键输入的HMI,显示尺寸小于5.7ˊ,画面组态软件免费,属初级产品。

如POP-HMI 小型人机界面触摸屏输入的HMI,显示屏尺寸为5.7ˊ~12.1ˊ,画面组态软件免费,属中级产品基于平板PC计算机的、多种通讯口的、高性能HMI,显示尺寸大于10.4ˊ,画面组态软件收费,属高端产品5、人机界面的使用方法明确监控任务要求,选择适合的HMI产品在PC机上用画面组态软件编辑“工程文件”测试并保存已编辑好的“工程文件”PC机连接HMI硬件,下载“工程文件”到HMI中连接HMI和工业控制器(如PLC、仪表等),实现人机交互。

伺服控制器在人机界面中的应用

伺服控制器在人机界面中的应用人机界面(HMI)是指人与机器之间进行交互的界面,它通过图形化显示和操作方式将人员的意图传达给机器,从而控制机器的运行状态。

伺服控制器作为一种专门用于控制伺服电机的设备,也需要在人机界面中进行应用。

本文将探讨伺服控制器在人机界面中的应用,包括其原理、优势以及可能遇到的挑战。

首先,让我们了解一下伺服控制器的原理。

伺服控制器是一种实时控制器,用于控制伺服电机的位置、速度和加速度等运动参数。

它通过接收来自传感器的反馈信号,并根据设定的目标值计算输出信号来实现对伺服电机的控制。

在人机界面中的应用中,伺服控制器必须与人机界面软件进行通信,接收人员输入的指令,并将控制信号传输给伺服电机,从而实现对运动系统的精确控制。

在人机界面中应用伺服控制器有许多优势。

首先,伺服控制器能够实现对伺服电机的高精度控制。

它可以根据设定的目标值和反馈信号实时调整输出信号,从而实现位置、速度和加速度的精确控制。

这使得伺服控制器特别适用于要求精准定位和快速响应的应用,例如机床加工、自动化生产线等。

其次,伺服控制器具有简单易用的人机界面。

人机界面软件通常提供了直观的图形化界面,使得操作员可以轻松地设置运动参数、监控运动状态以及做出相应的调整。

这简化了操作流程,提高了工作效率,并降低了人员操作的难度。

另外,伺服控制器还具有良好的稳定性和可靠性。

它能够快速响应输入信号,并根据设定的控制算法进行运动控制,从而保证了运动系统的稳定性。

同时,伺服控制器还具备故障检测和诊断功能,能够实时监测运动状态并提供相应的故障信息,帮助操作员快速识别和解决问题。

然而,在将伺服控制器应用于人机界面中时,也可能面临一些挑战。

首先,伺服控制器的配置和调试可能较为复杂。

由于伺服控制器需要和人机界面软件进行通信,需要设置相应的通信接口和协议。

在配置和调试过程中,可能需要花费一定的时间和精力来确保系统正常运行。

其次,由于伺服控制器涉及到对运动系统的控制,必须要有必要的专业知识和技能。

工业自动化控制系统

工业自动化控制系统工业自动化控制系统是指利用电子技术和计算机技术对工业流程进行自动化控制和监测的系统。

随着科技的发展和工业的进步,工业自动化控制系统在生产过程中的应用越来越广泛,不仅提高了生产效率,还极大地降低了生产成本,提高了产品的质量稳定性。

一、工业自动化控制系统的基本构成工业自动化控制系统通常由以下几个基本部分构成:传感器、执行器、控制器、通信网络和人机界面等。

1. 传感器:传感器是工业自动化控制系统的重要组成部分,用于感知和采集不同的物理量和信号。

例如,温度传感器、压力传感器、流量传感器等,它们将实时地将采集到的信息转化成电信号,以供控制器进行处理。

2. 执行器:执行器是根据控制信号完成实际动作的装置,用于对控制对象进行控制和调节。

例如,电动阀门、电动马达等,它们通过接收控制信号,实现对阀门和马达的开关和调节。

3. 控制器:控制器是工业自动化控制系统的核心部分,用于对传感器采集到的信号进行处理,并产生控制信号来控制执行器的动作。

例如,PLC(可编程逻辑控制器)、DCS(分散控制系统)等,它们可以根据预先设定的控制策略,实现对整个生产过程的控制和调节。

4. 通信网络:通信网络用于连接各个控制系统的不同部分,实现数据的传输和共享。

例如,以太网、现场总线等,它们能够保证控制系统中各个组件之间的信息传递和互联。

5. 人机界面:人机界面是人与控制系统之间的接口,用于操作和监测工业自动化控制系统的运行状态。

例如,触摸屏、计算机界面等,它们提供了直观、简便的操作界面,使人员能够轻松地与控制系统进行交互。

二、工业自动化控制系统的优势和应用领域工业自动化控制系统具有以下几个优势:1. 提高生产效率:自动化控制系统能够实现生产过程的连续化、高效化,减少了人为因素的干扰,大大提高了生产效率。

2. 降低生产成本:自动化控制系统可以减少人力资源的投入,并能够智能地分配资源,降低了人力成本和能源消耗,从而降低了生产成本。

自动化控制系统的组成部分及其作用

自动化控制系统的组成部分及其作用一、引言自动化控制系统是指利用计算机技术、传感器技术、执行器技术等多种技术手段,对生产过程中的各种参数进行实时监测和控制,从而实现生产过程的自动化管理。

它由多个组成部分组成,每个部分都有其独特的作用。

二、自动化控制系统的组成部分1.传感器传感器是自动化控制系统中最基础的组成部分之一,它能够将物理量转换为电信号或其他形式的信号,并将其传递给控制器。

通过传感器可以实时监测生产过程中各种参数,如温度、压力、流量等。

2.执行器执行器是另一个重要的组成部分,它能够根据控制信号来驱动机械设备或其他操作对象。

例如,在工业生产中,执行器可以用来开启或关闭阀门、启动或停止电机等。

3.控制器控制器是自动化控制系统中最核心的组成部分之一,它能够对传感器采集到的数据进行处理,并根据预设的算法来生成相应的控制信号。

常见的控制器包括PLC(可编程逻辑控制器)、DCS(分布式控制系统)等。

4.人机界面人机界面是自动化控制系统中用来与操作人员进行交互的组成部分。

它可以通过显示屏、键盘、鼠标等方式,向操作人员提供各种生产过程的信息,并接受操作人员对生产过程的控制指令。

5.通信网络通信网络是自动化控制系统中用来实现各个组成部分之间数据交换的组成部分。

通过通信网络,传感器、执行器、控制器和人机界面可以相互连接,实现数据共享和协同工作。

三、自动化控制系统的作用1.提高生产效率自动化控制系统能够实时监测生产过程中各种参数,并根据预设的算法来生成相应的控制信号,从而使得生产过程更加精确和高效。

例如,在工业生产中,自动化控制系统可以根据流量、温度等参数来调节设备运行状态,从而提高生产效率。

2.降低生产成本由于自动化控制系统能够精确地监测和调节生产过程中各种参数,因此能够避免由于误操作或其他原因导致的浪费和损失,从而降低生产成本。

3.提高产品质量自动化控制系统能够精确地控制各种参数,从而保证生产过程的稳定性和一致性。

自动化控制器和人机界面系统说明书

C o n t r o l a d o r e s d e a u t o m a t i z a c i ón e I n t e r f a z H o m b r e -M áq u i n a1SISTEMA MÁSTERMEJORADO DE LA SERIE DE CONTROLADORES MODULARESl A ñade una función de conversión del protocolo múltiple a las aplicaciones de control de adquisición de datos y de Multi-Zone PID l R ealiza un control jerárquico de otros módulos en la serie de controladores modulares l A lmacena información sobre la configuración del módulo y reprograma automáticamente los módulos reemplazados l U n controlador integrado extensivo permite unacartografía de datos sencilla a PLC, PC y sistemas SCADA l L os puertos de serie independientes proporcionan métodos de integración virtuales ilimitados l L a conexión Ethernet 10 Base-T/100 Base-TXproporciona una capacidad para conexión en Ethernet l A dmite hasta 16 módulos de la serie de controladores modulares l A dmite hasta 9 protocolos simultáneamente (con tarjeta de expansión)El modelo CSMSTRLE es una plataforma de comunicaciones y control diseñada para su uso junto con los módulos esclavos de la serie de controladores modulares. El CSMSTR utiliza un protocolo de serie de alta velocidad para comunicarse, mediante una conexión de placa de fondo, con hasta 16 módulos esclavos. A través de la misma conexión, el sitema máster también proporciona alimentación a los módulos. Cuando está en funcionamiento, el CSMSTR identifica y dirige automáticamente los módulos esclavos conectados. Medianteel almacenamiento de la información sobre la configuración de todos los módulos, el CSMSTR configura automáticamente los módulos en caso de que hayan sido sustituidos.El sistema máster ofrece puertos de comunicación de alta velocidad RS232/422/485 y un puerto Ethernet para la conexión a PC, PLC y sistemas SCADA. Una serie exhaustiva de controladores máster y esclavos de protocolo está disponible para permitir que el CSMSTRcomparta e intercambie datos variables con dispositivos externos. El puerto Ethernet 10 Base-T/100Base-TX también puede utilizarse para conectar y compartir datos con otros dispositivos a velocidades altas. El diseño del embalaje de alta densidad de la serie de controladores modulares y del montaje en rail DIN ahorra tiempo y espacio. El controlador encaja fácilmente en el rail DIN de perfil T estándar.El CSMSTR se programa con el software Crimson 2.0 para Windows ® 2000 o plataformas posteriores. Este software es una interfaz gráfica y fácil de usar que ofrece una configuración de los medios de comunicación, así como la puesta en marcha y calibración de nuevos sistemas.ESPECIFICACIONESPotencia: 24 Vcc ± 10% 400 mA/min (1 módulo)máx. 3,5 A (16 módulos + tarjeta de expansión)requiere una alimentación de clase 2 o calificada como SELVComunicaciones:P uerto USB/P G: Funciona exclusivamente con dispositivos USB 1.1 mediante una conexión de tipo B P uertos de serie: El formato y la velocidad de transmisión de baudios de cada puerto se programan de forma individual hasta 115.200 baudiosPuerto RS232/PG: Puerto RS232 mediante RJ12 Puertos COMMS: Puerto RS422/485 mediante RJ45 y puerto RS232 mediante RJ12TXEN DH485: Habilita la transmisión; colector abierto VOH = 15 VCC, VOL = 0,5 V @ máx. 25 mAPuerto Ethernet: El conector 10 BASE-T/100 BASE-TX RJ45 está cableado como una tarjeta de interfaz de red (NIC, por sus siglas en inglés)LED:STS: Los indicadores de estado LED indican la condición del sistema máster.TX/RX: Las LED transmiten/reciben la actividad de la serie Ethernet: LED de enlace y actividad C F: Un LED Compactflash indica el estado de la tarjeta y la actividad de lectura/escritura Memoria: M emoria del usuario incorporada: 4 Mbytes de memoria flash permanenteSDRAM incorporada: 2 Mbytes T arjeta de memoria: Ranura Compactflash de tipo II para tarjetas de tipo I y tipo II (únicamente para el almacenamiento opcional de la base de datos)Reloj en tiempo real: La precisión típica es de menos de un minuto por desfase mensualEl modeloCSMSTRLE se muestra en un tamaño inferior al real.csmstrle2Los controladores vienen completos de serie con conector de terminación, bloque de alimentación terminal, batería de litio y manual del operador.Ejemplo de pedido: CSMSTRLE, controlador, G3CF002G, tarjeta flash de 2 GB, CSDIO14R, módulo de salida con 6 relés de 8 entradas, PSDR0100, alimentación.*Notas:1. Criterio A: funcionamiento normal dentro de ciertos límites.2. Este dispositivo ha sido diseñado para su instalación en un recinto. Para evitar una descarga electrostática de la unidad en entornos con niveles estáticos por encima de 4 kV , se deberán tomar precauciones cuando el dispositivo se monte fuera del recinto. Cuando se trabaja en un recinto (p. ej. realizando ajustes, configuración de puentes, etc.), se deberán tomar precauciones relativas a las descargas de electricidad estática antes de manipular la unidad.Batería: Pila botón litio (incluida). Vida útil normal de 10 años a 25 °C (77 °F)Condiciones ambientales: R ango de temperatura de funcionamiento:0 a 50 °C (32 a 122 °F) R ango de temperatura de almacenamiento:-30 a 70 °C (-22 a 158 °C) H umedad relativa de funcionamiento y almacenamiento:Máx. 80% de humedad relativa, sin condensación, de 0 a 50 °C (32 a 122 °F) V ibración de acuerdo con la norma IEC 68-2-6:5 a 150 Hz, en dirección X, Y, Z durante 1,5 horas, 2 g’s C hoque de acuerdo con la norma IEC 68-2-27:25 g operativo, 11 mseg. en 3 direcciones. Altitud: Hasta 2.000 metrosConstrucción: La carcasa es de plástico de alto impacto, de color burdeos y acero inoxidable. Categoría de instalación I, grado de contaminación 2Conexiones de alimentación: Bloque terminal con tornillo y abrazadera Capacidad de calibre de alambre: 24 AWG a 12 AWGTorsión: 4,45 a 5,34 pulg./libras (0,5 a 0,6 N-m)Montaje: Encaja en los raíles de montaje del perfil de sombrero (T) de estilo DIN estándar a EN50022 -35 x 7,5 y -35 x 15Certificado y conformidad:S eguridad: UL enumerada: archivo #E302106, UL508, CSA 22.2 N.º 14-M05 ENUMERADA por Und. Lab. Inc. para las normas de seguridad de Estados Unidos y Canadá IEC 61010-1, EN 61010-1: normas de seguridad para equipos eléctricos de medición, control y para uso en el laboratorio, parte 1Compatibilidad electromagnética: E misiones e inmunidad a la norma EN 61326: Equipos eléctricos de medición, control y para uso en laboratorioInmunidad a emplazamientos industriales*:Descarga electrostática EN 61000-4-2 Criterio A 2Descarga de contacto de 4 kV Descarga de aire de 8 kVCampos electromagnéticos RF EN 61000-4-3 Criterio A 10 V/mTransiciones rápidas (rotura) EN 61000-4-4 Criterio A Potencia de 2 kV Señal de 2 kVSobrecarga EN 61000-4-5 Criterio A Alimentación de 1kV L-L, 2 kV L&N-E Interferencias conducidas por RF EN 61000-4-6 Criterio A 3 V/rms Emisiones:Emisiones EN 55011 de Clase A Peso: 456,4 g (15,1 oz)。

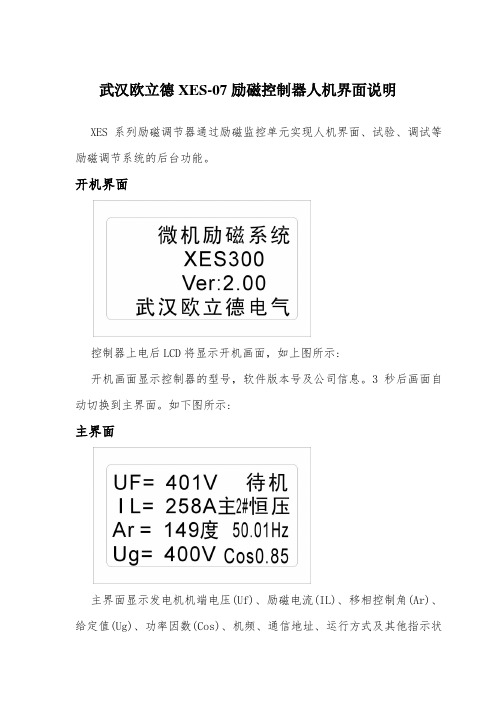

XES-07励磁控制器人机界面说明

武汉欧立德XES-07励磁控制器人机界面说明XES系列励磁调节器通过励磁监控单元实现人机界面、试验、调试等励磁调节系统的后台功能。

开机界面控制器上电后LCD将显示开机画面,如上图所示:开机画面显示控制器的型号,软件版本号及公司信息。

3秒后画面自动切换到主界面。

如下图所示:主界面主界面显示发电机机端电压(Uf)、励磁电流(IL)、移相控制角(Ar)、给定值(Ug)、功率因数(Cos)、机频、通信地址、运行方式及其他指示状态。

给定参数修改界面在主界面按“上移键”或“下移键”进入到“给定参数修改界面”,如下图所示:进入此界面后,当前给定参数反白显示,表白此参数处于修改状态;按“上移键”或“下移键”可增减当前给定参数;修改后按“确认键”,修改有效,发电机按新给定值运行;否则按“返回键”,修改无效,给定值自动恢复到修改前的值。

测量界面在主界面按“左移键”进入到“测量显示界面”,如下图所示:测量显示界面共显示9项电测量参数,分别如下表所示:按“上移键”或“下移键”可循环滚动显示相关测量参数;按“确认键”或“返回键”返回到主界面。

密码输入界面在主界面按“菜单键”进入到密码输入界面,如下图所示:按“左移键”或“右移键”移动光标到相应的数字。

按“确认键”输入密码,密码为4位数字。

按“取消键”退出到主界面。

菜单选择界面当在密码输入界面,输入4位数密码并正确,将进入到菜单选择界面,如下图所示:按“上移键”或“下移键”移动光标。

按“确认键”进入光标所指示对应的界面,按“退出键”直接返回到主界面。

运行方式界面按“上移键”或“下移键”移动光标。

按“确认键”将控制器运行方式切换到光标所指示对应模式,并返回到菜单选择界面;按“退出键”直接返回到菜单选择界面,运行方式不进行切换,保持原来运行方式。

PID参数输入界面按“上移键”或“下移键”移动光标。

按“左移键”或“右移键”修改当前光标所指项参数。

按“确认键”保存参数并退出;按“退出键”不保存参数并退出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

O

O O O O O O O O O O O O O

各种控制装置的使用情况比较

使用 情况 需要 的空 间 编码 视觉 辨别 位置 触觉 辨别 位置 按钮 旋钮 旋转 跨钮 旋纽 开关 中 好 纽子 手摇 开关 把 小 较好 操纵 杆 子轮 踏板

小 好

小-中 较小 好 差

中-大 中-大 较好 好

大 较好

• 2.大小编码 3.位置编码 4.色彩编码 5.符号编码 • 控制器上的编码(汽车门)

四、操作控制系统的安全因素

• l.操作误差的种类

• 1)置换差错。 2)调节错误。 • 3)逆转错误。 4)无意的操作错误。

2.操作误差的相关因素

• 1)手套 2)鞋 3)工作服

• 工作服装的作用: ①保证人的生命得以正常维持。 ②为生产劳动提供最大的方便,有利于提 高工作效率。 ③保障操作系统安全。

美国空军常用的控制器形状编码

海军雷达系统中常用的控制钮

常用的旋钮控制器

• 连续旋转钮 (控制范围超过360o), 见图(a)(b); • 部分旋转钮 (控制范围不超过360o), 见(c); • 定位指示旋钮 (控制范围有固定的边界限范围 有固定的边界限制) 见图(d)。

(a)

(b)

(c)

Mirror-image controls

控制器的设计原则

• 一. 习惯问题 • 1. 当控制器向右方移动时, 圆形的或水平的显示器的指 针也应向左移动. 在 • 直方向显示器, 指针应向上移动. • 2. 当控制器向上或向前运动时, 指针应向上或向右运 动. • 3. 右手转或顺时针转意味着增加, 所以显示器也应该 显示增加. • 4. Hoyos推荐对于圆盘移动式显示器, 当控制器向右 移动时, • 刻度应向右移动, 但是刻度从左到右应是增加的, 这样向右转可以使读数增大. • 5. 当控制器向上, 向前, 或向右移动时, 显示器的读数 应增大, 或开关应当在'开'的位置, 为了使读数减少, 或关 掉开关, 控制器的手柄应向内, 或向左, 或向下移动,.

3.控制器的选择原则

• 1)快速而精确度高的操作一般采用手控或指控 装置,用力的操作则采用手臂及下肢控制; 2)手控制器应安排在肘和肩高度之间且容易接 触到的位置,并且易于看见; 3)紧急制动的控制器要尽量与其他控制器有明 显区分,避免混淆; 4)控制器的类型及方式应尽可能适合人的操作 特性,避免操作失误。

小区域连续性装置 大区域连续性装置

用于追踪的控制装置选择

追踪信号的运动形 适宜的控制器类型 式 圆形 圆形转动 直线 圆形转动 直线 直线移动 圆形 直线移动 方案比较 最好 好 中等 一般

一、控制器信息的反馈

• • • • 1)光显示。 2)振动变化。 3)音响显示。 4)操纵阻力。

不同控制器所要求的最小阻力

建议使用的控制器 按钮、踏钮、拨动开关、摇动开关 按钮、拨动开关、旋钮、选择开关

同心成层旋钮、键盘、拨动开关、旋转选 择开关 25 个以上分开的装置 键盘 小区域的连续装置 旋钮

较大区域的连续装置

2 个分开的装置 4 个分开的装置 4 - 24 个分开的 装置

2 个分开的装置

3-24 个分开的装置

曲柄 扳手、杠杆、大按钮、踏钮 扳手、杠杆 手轮、踏板、杠杆 大曲柄

操纵阻力的变化

习惯

• 1. 当控制器向右方移动时, 圆形的或水平的显示 器的指针也应向左移动. 在直方向显示器, 指针应 向上移动. • 2. 当控制器向上或向前运动时, 指针应向上或向 右运动. • 3. 右手转或顺时针转意味着增加, 所以显示器也 应该显示增加. • 4. Hoyos推荐对于圆盘移动式显示器, 当控制器向 右移动时, • 刻度应向右移动, 但是刻度从左到右应 是增加的, 这样向右转可以使读数增大. • 5. 当控制器向上, 向前, 或向右移动时, 显示器的 读数应增大, 或开关应当在‘开’的位置, 为了使 读数减少, 或关掉开关, 控制器的手柄应向内, 或向 左, 或向下移动。

大 差

可

好

差

好

好

可

好

较好

差

可

较好

较好

较好

一排 类似 控制 装置 的检 查 一排 控制 装置 的操 作 合并 控制

差 好 差 好 好 差 好 差 差

好 差 差 差 好 差 好 差 差 较 好 好 差 好 差 好 好 差 好

不同工作情况下选择控制装置的建议

工作情况

操 纵 力 较 小 情 况 操 纵 力 较 大 情 况

二、控制运动方向与系统的关系

操纵控制与 系统反应 的对应方向

操作准确性与控制器操纵方向及系统反应方向关系

系统反应方 向 控制器操作 方向 向上 向前(离开 自己) 从下往上 向侧面(向 左和向右) 操作错误数占实验总数的百 分数 单手操作 双手操作 5.0 7.0 7.5 11.7 11.3 13.3 8.8 15.3 18.5 19.8

向后(向自 己) 向下

控制器的编码

• • • • • • • 1. 形状编码. 2. 大小编码. 3. 位置编码. 4. 颜色编码. 5. 标号编码. 6. 安置. 7. 结构和材料.

三、控制器编码

• 1.形状编码 • 1)形状编码要尽量简单易识别。实验证明,简 单的形状要比复杂形状识别的准确性高,易记忆, 识别速度快。 2)形状编码的形态设计要尽量与其使用功能的 特点相吻合,以使人容易识别控制器的功能和用 途。 3)控制器的形状编码的手感要好,不会引起人 的不舒适;当戴手套操作时,也应能较好地分辨 和使用。

控制器类型 手动按钮 扳动开关 旋转选择开关 旋纽 摇柄 手轮 手柄 脚动按钮 脚踏板 所需最小阻力 2.8 2.8 3.3 0~1.7 9~22 22 9

5.6( 如果脚停留在控制器上 ) 17.8( 如果脚不停留在控制器上 ) 44.5( 如果脚停留在控制器上 ) 17.8( 如果脚不停留在控制器上 )

控制器的类型及选择

• 一、控制器的类型 • 1.按操纵方式划分 1)手动控制器 2)脚动控制器 • 2.按控制器的功能划分 1)开关控制器。 2)转换控制器。 3)调整控制器。 二、控制器的选择 4)制动控制器。 • 1.按功能选择 3.其他控制器

• 各种控制装置的使用功能

控制装置名 称 按钮 钮子开关 旋钮选择开 关 旋钮 踏钮 踏板 曲柄 手轮 操纵杆 键盘 启动 O O 不连续调节 O 使用功能 定量调节 连续控制 输入数据