表1 X坐标各位置传感器代码一览表

传感器分类与代码

《传感器分类与代码》国家标准(征求意见稿)编制说明一、任务来源国家标准《传感器分类与代码》由中国标准化研究院提出,2013年列入国家标准委国家标准制、修订计划,计划号为-T-469。

本标准由全国信息分类与编码标准化技术委员会(TC353)归口,由中国标准化研究院负责组织起草工作。

二、背景及意义传感器是一种能把特定的被测信号,按一定规律转换成某种可用信号输出的器件或装置,以满足信息的传输、处理、记录、显示和控制等要求。

传感器位于物联网的感知层,可以独立存在,也可以与其他设备以一体方式呈现,是物联网中感知、获取与检测信息的窗口,为物联网提供系统赖以进行决策和处理所必需的原始数据。

传感器分类与代码标准是物联网的基础标准。

选取合理的分类依据对物联网中各类传感器进行分类编码,有助于传感器及相关设备的管理与统计等,促进物联网传感器的生产、销售及应用等。

三、工作过程(一)资料调研调研相关标准及资料中关于传感器分类的现状:1) GB/T 7665-2005 传感器通用术语:规定了传感器的产品名称和性能等特性术语,适用于传感器的生产、科学研究、教学以及其他有关领域。

术语在标准中的编排基本上是按照被测量进行的。

2) GB/T 7666-2005 传感器命名法及代号:规定了传感器的命名方法、代号标记方法、代号,适用于传感器的生产、科学研究、教学以及其他有关领域。

在传感器的命名法中主要反映了被测量、转换原理、特征描述以及量程、精度等主要技术指标。

3) GB/T 20521-2006 半导体器件第14-1部分半导体传感器-总则和分类:描述了有关传感器规范的基本条款,这些条款适用于由半导体材料制造的传感器,也适用于由其他材料(例如绝缘或铁电材料)所制造的传感器。

给出了一个基于被测量的分类方案。

4) GB/T 7635的相关内容:在GB/T 7635 全国主要产品分类与代码中也有关于传感器的相关分类。

标准中的分类除个别特例,是按照被测量划分的。

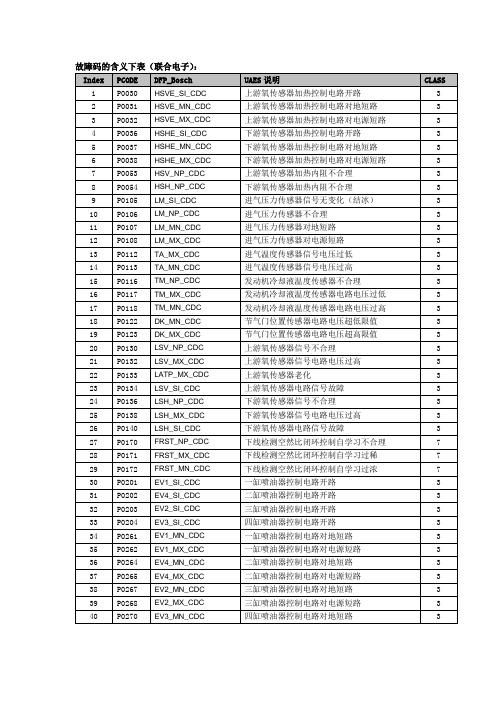

故障码的含义下表

故障码的含义下表(联合电子):一、典型故障码诊断检修流程说明:1、已确认为当前稳态故障才进行如下检修,否则将导致诊断失误。

2、禁止用指针式万用表对电喷系统线路进行检查。

3、检修具有防盗系统的车辆,若在“后续步骤”栏中出现更换ECU的场合,注意更换后对ECU进行自适应工作。

4、若故障代码说明为某电路电压过低,指的是该电路中有可能对地短路;若故障代码说明为某电路电压过高,指的是该电路中有可能对电源断路;若故障代码说明为某电路故障,指的是该电路中有可能存在断路或存在多种线路故障。

5、关于EQ474i的典型故障诊断请读者根据具体故障现象进行诊断,其诊断过程与EQ465i类似。

诊断帮助:1、故障码无法清除,故障属稳态故障;若为偶发故障重点检查线束接头是否存在松脱现象。

2、已按上述步骤检查,并无发现异常情况;3、检修过程中不要忽略汽车保养情况、汽缸压力、空滤器等对系统影响;4、更换ECU,进行测试。

若此时故障码能清除,则故障部位在ECU,若此时故障码仍然无法清除,则换回原有ECU,重复流程,再次进行检修工作。

二、电喷系统根据故障现象进行检修的诊断流程在开始根据发动机故障现象进行故障诊断的步骤之前,应首先进行初步检查:1、确认发动机故障指示灯工作正常;2、用故障诊断仪检查,确认有没有故障信息记录;3、确认车主投诉的故障现象存在,并确认发生该故障出现的条件。

然后进行外观检查:检查是否有燃油管路泄漏现象;检查真空管路是否有断裂、扭结,连接是否正确;检查进气管路是否堵塞、漏气、被压扁或损坏;检查点火系统的高压线是否断裂、老化,点火顺序是否正确;检查线束接地处是否干净、牢固;检查各传感器、执行器接头是否有松动或接触不良的情况。

重要提示:如上述现象存在,则先针对该故障现象进行维修作业,否则将影响后面的故障诊断维修工作。

诊断帮助:1、确认发动机无任何故障记录。

2、确认投诉之故障现象存在。

3、已按上述步骤检查,并无发现异常情况;4、更换ECU,进行测试。

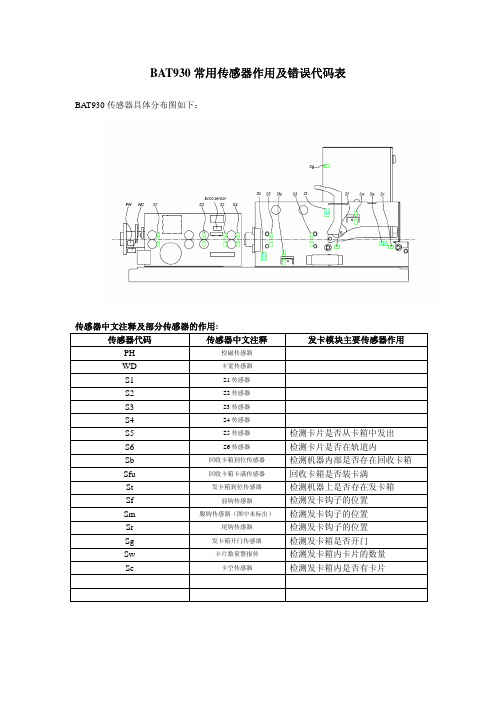

BAT930传感器作用及常见错误代码表111110

BAT930常用传感器作用及错误代码表BAT930传感器具体分布图如下:传感器中文注释及部分传感器的作用:传感器代码传感器中文注释发卡模块主要传感器作用PH 检磁传感器WD 卡宽传感器S1 S1传感器S2 S2传感器S3 S3传感器S4 S4传感器S5 S5传感器检测卡片是否从卡箱中发出S6 S6传感器检测卡片是否在轨道内Sb 回收卡箱到位传感器检测机器内部是否存在回收卡箱Sfu 回收卡箱卡满传感器回收卡箱是否装卡满St 发卡箱到位传感器检测机器上是否存在发卡箱Sf 前钩传感器检测发卡钩子的位置Sm 腹钩传感器(图中未标出)检测发卡钩子的位置Sr 尾钩传感器检测发卡钩子的位置Sg 发卡箱开门传感器检测发卡箱是否开门Sw 卡片数量警报传检测发卡箱内卡片的数量Se 卡空传感器检测发卡箱内是否有卡片常见错误代码以及意义:具体错误代码表达意思处理方式N04 发卡器模块和读卡器模块通信错误检查通信线蓝色DB9是否松动NE0 卡片堵塞在发卡器和读卡器对接处重新初始化设备,将卡片吞掉NE1 卡片堵塞在S5和S6传感器处重新初始化设备,将卡片吞掉NE2 卡片回收失败,堵在S5传感器处重新初始化设备,将卡片吐出NE3 卡钩不能到达Sf前端检查Sf传感器端子是否松动NE4 Sf能检测到卡钩,但S6不能检测到卡片重新把发卡箱底部卡片放整齐NE5 卡钩不能退回到Sm位置重新把发卡箱底部卡片放整齐NE6 卡钩不能退回Sr位置检查Sr传感器端子是否松动NF0 发卡箱中无卡将卡片放入发卡箱中NF1 没有装上发卡箱装上或将发卡箱推到位NF2 发卡箱开门失败重新拔插发卡箱NF4 发卡箱和主机通信异常重新拔插发卡箱NF5 电子卡箱电源短路重新拔插发卡箱NFB 回收卡箱卡满或未打开将回收卡箱打开后,推到位,锁上安全门。

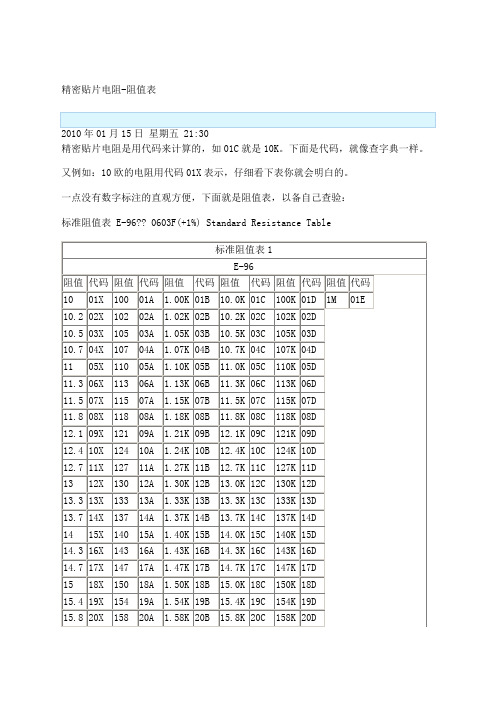

高精度贴片电阻代码表

精密贴片电阻-阻值表精密贴片电阻是用代码来计算的,如01C就是10K。

下面是代码,就像查字典一样。

又例如:10欧的电阻用代码01X表示,仔细看下表你就会明白的。

一点没有数字标注的直观方便,下面就是阻值表,以备自己查验:标准阻值表 E-96?? 0603F(+1%) Standard Resistance Table(训练教材)制订日期:修订日期:编写人:审核人:批准人:1.0 目的制订本指南﹐规范公司的各层工作人员认识及辩别日常工作中常用的各类元件.2.0 范围公司主要产品(电脑主机板)中的电子元件认识:2.1工作中最常用的电子元件有﹕电阻﹑电容﹑电感﹑晶体管(包括二极管﹑发光二极管及三极管)﹑晶体﹑晶振(振荡器)和集成电路(IC)。

2.2 连接器件主要有﹕插槽﹑插针﹑插座等。

2.3 其它一些五金塑胶散件﹕散热片﹑胶钉﹑跳线铁丝等。

3.0 责任3.1 公司的各层工作人员﹐正确认识及辩别日常操作中常用的各类元件﹐结合产品BOM的学习并应掌握以下基础知识或内容﹕A) 从外观就能看出该元件的种类﹐名称以及是否有极性(方向性)。

B) 从元件表面的标记就能读出该元件的容量﹐允许误差范围等参数。

C) 能辩识各类元件在线路板上的丝印图。

D) 知道在作业过程中不同元件需注意的事项。

3.2 本指南由品管部负责编制;4.0 电子元件4.1 电阻电阻用“R”表示﹐它的基本单位是欧姆(Ω)1MΩ(兆欧)=1000KΩ(千欧)=1000000Ω公司常用的电阻有三种﹕色环电阻﹑排型电阻和片状电阻。

4.1.1 色环电阻色环电阻的外观如图示﹕图1 五色环电阻图2 四色环电阻较大的两头叫金属帽﹐中间几道有颜色的圈叫色环﹐这些色环是用来表示该电阻的阻值和范围的﹐共有12种颜色﹐它们分别代表不同的数字(其中金色和银色表误差)﹕1).四色环电阻(普通电阻)﹕电阻外表上有四道色环﹕这四道环﹐首先是要分出哪道是第一环﹑第二环﹑第三环和第四环﹕标在金属帽上的那道环叫第一环﹐表示电阻值的最高位﹐也表示读值的方向。

8-传感器代码对应表_时间表对应表

MTB C3 PH FL MTB C4 PH FL MTB C5 PH FL MTB PHASE LOSS MTB LIQ LV MTB HP ALARM MTB LP ALARM MT COND W-I T MT COND W-O T E2 代码 OAT Humidity Indoor TEMP ICE-M1 SUC TEMP ICE-M2 SUC TEMP LTA SBCL TEMP LTA H-R W-I T LTA H-R W-O T CTOWR LEVEL1 CTOWR LEVEL2 PUMP1 PROOF PUMP2 PROOF Front VSD PR VSD BYSS PR AFTER VSD PR VSD REST PR PUMP VSD FL PUMP VSD PR CT FAN2 PR CT FAN2 PR VSD SW FL VSD BYSS FL PUMP1 SW FL PUMP2 SW FL CT FAN1 SW FL CT FAN2 SW FL 时间表: LT CS DAUL T LT SUCTION NS LT LIGHT MT CS DAUL T MT SUCTION NS MT LIGHT

低温机组液位报警 低温机组总低压报警 低温机组总高压报警 低温冷凝器进水温度--插入式 低温冷凝器出水温度 含义 中温机组吸气压力 中温机组排气压力-低报警 中温机组液体温度=储液罐出口温度 中温机组 1 号压缩机吸气温度 中温机组 2 号压缩机吸气温度 中温机组 3 号压缩机吸气温度 中温机组 4 号压缩机吸气温度 中温机组 5 号压缩机吸气温度 中温机组 1 号压缩机排气温度 中温机组 2 号压缩机排气温度 中温机组 3 号压缩机排气温度 中温机组 4 号压缩机排气温度 中温机组 5 号压缩机排气温度 中温机组 1 号压缩机电流 中温机组 2 号压缩机电流 中温机组 3 号压缩机电流 中温机组 4 号压缩机电流 中温机组 5 号压缩机电流 中温 1 号管路回气温度 中温 2 号管路回气温度 中温 3 号管路回气温度 中温机组 1 号压缩机故障报警 中温机组 2 号压缩机故障报警 中温机组 3 号压缩机故障报警 中温机组 4 号压缩机故障报警 中温机组 5 号压缩机故障报警 中温机组 1 号压缩机油压报警 中温机组 2 号压缩机油压报警 中温机组 3 号压缩机油压报警 中温机组 4 号压缩机油压报警 中温机组 5 号压缩机油压报警 中温机组 1 号压缩机过载报警 中温机组 2 号压缩机过载报警 中温机组 3 号压缩机过载报警 中温机组 4 号压缩机过载报警 中温机组 5 号压缩机过载报警 中温机组 1 号压缩机 MP15 故障 中温机组 2 号压缩机 MP15 故障

道亨SLGPS接口编码表.

全站仪(GPS)编码表目录编码表——样式一 (1)编码表——样式二 (6)编码表——样式三、样式四 (10)编码表——样式五 (13)编码表——样式六 (14)编码表——样式一返回目录样式一编码格式:样式一编码说明:简表:详表:跨越夹角的说明:★说明:1.地物名称忽略大小写,但不能任意添加字母或数字,否则将影响程序对数据的读入情况;2.各数据项之间只能用半角状态的逗号(,)间隔,且编码中使用的标点符号全部属于半角状态;3.添加了点别名的输入;4.支持读取EXCEL数据文件。

编码表——样式二返回目录样式二编码格式:样式二编码说明:★说明:1.除桩外所有点的偏距都按实际值输出;但如果在读入数据时对普通点的偏距进行了控制,偏距小于该控制值的普通点都将按中心断面点处理;2.角度说明:当读入数据时钩选了【编码中角度按照实际输入处理】,角度值按实际读入,且只取整数部分;如读入时未钩选【编码中角度按照实际输入处理】,大于10°时按实际角度输出,小于10°时,按乘以10之后的度数输出;3.点号只能为数字,不能重复,且与读入表单后的点号一一对应;4.地物忽略大小写,但不能任意添加字母或数字,否则将影响程序对数据的读入情况;5.各数据项之间只能用半角状态的逗号(,)分隔,且编码中使用的标点符号全部属于半角状态;6.支持读取EXCEL数据文件(*.csv 格式)。

编码表——样式三、样式四返回目录样式三编码格式:样式四编码格式:注:样式四别名列不支持手动写入样式三、样式四编码说明:★说明:1.读入数据时地物点都强制转化为中心断面点,普通点和风偏点的偏距按实际值输出;如对普通点的偏距进行了控制,偏距小于该控制值的普通点都将按中心断面点处理;2.角度说明:当读入数据时钩选了【编码中角度按照实际输入处理】,角度值按实际输出,且只取整数部分;如读入时未钩选【编码中角度按照实际输入处理】,大于10°时按实际角度输出,小于10°时,按乘以10之后的度数输出;3.地物名称忽略大小写,但不能任意添加字母或数字,否则将影响程序对数据的读入情况;4.各数据项之间只能用半角状态的逗号(,)分隔,且编码中使用的标点符号全部属于半角状态;5.支持读取EXCEL数据文件(*.csv 格式)。

rtk测量使用代码

K0,204201,未加固陡坎K1,204202,加固陡坎K2,204101,未加固斜坡K3,204102,加固斜坡K5,203320,石质的陡崖K6,183502,双线干沟X0,163300,等外公路X1,164400,内部道路X2,164300,小路X3,164100,大车路虚线边X5,216100,地类界W0,144301,围墙W2,144400,栏杆W3,144700,铁丝网W4,144500,篱笆W5,144600,活树篱笆D1,171101,输电线D2,171201,配电线D3,172001,通信线F0,141101,一般房屋F3,141300,建筑中的房屋F4,141400,破坏房屋F5,141500,棚房F6,141200,简单房屋B0,211200,旱地B1,211100,稻田B2,215400,花圃B3,214100,天然草地B4,213100,有林地B5,211400,菜地B6,212100,果园B7,211300,水生经济作物地B8,213201,灌木林B9,213901,竹林A00,154400,水文站A01,167800,停泊场A02,168101,航行灯塔A03,168102,航行灯桩A04,168103,航行灯船A13,185300,泉A14,185102,水井A15,205302,石堆A16,154600,学校A17,153902,肥气池A18,154700,卫生所A20,155800,电视发射塔A22,158602,窑A23,142200,蒙古包A24,174100,上水检修井A25,174200,雨水检修井A26,175101,污水蓖子园形A27,174300,下水暗井A28,174400,天然气检修井A29,174500,热力检修井A30,174601,电信人孔A31,174602,电信手孔A32,174700,电力检修井A34,152802,液体.气体储存设备A35,174900,不明用途的检修井A36,175200,消火栓A37,175300,阀门A38,175400,水龙头A39,175102,污水蓖子长形A40,171802,变电室A41,155702,无线电杆.塔A43,157202,旧碉堡A44,154200,雷达站A45,165601,里程碑A46,165602,坡度表A47,165603,路标A48,165604,汽车站A50,213801,阔叶独立树A51,213802,针叶独立树A52,213803,果树独立树A53,213804,椰子。

大众传感器代码

G代码一览表

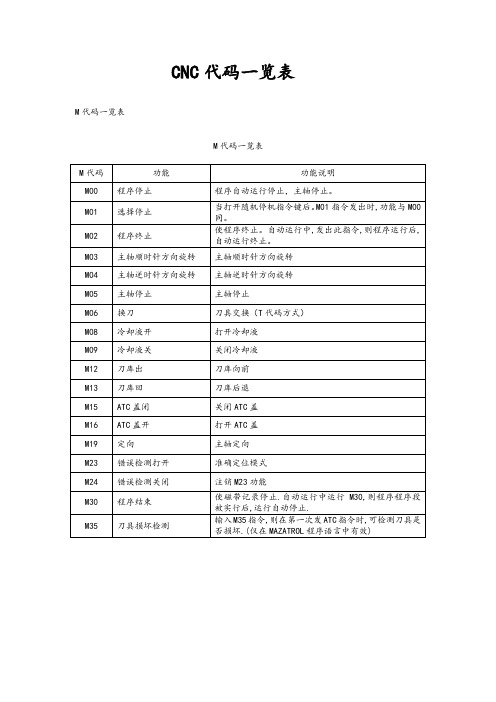

CNC代码一览表M代码一览表M代码一览表注) 不能同时处理的M代码M32中虽然在1程序程序段中能加入4个M代码,但不能同时处理的M代码加入程序时,会发出“227不能同时处理的M代码”的警示.此警示的组合如下:M03﹑M04、M05、M19中的2个以上在同一程序段中M15﹑M16在同一程序段中M23﹑M24在同一程序段中M33﹑M34在同一程序段中M48﹑M49在同一程序段中M15﹑M33在同一程序段中M06﹑M149在同一程序段中M70~M72中两个以上在同一程序段中(只在带有换托盘功能中)M195~M198不能同时单独发指令不合规格的M代码当发出M代码表中没有的M代码或不合规格的M代码指令时,会提示“228不合规格的M代码”,并终止程序,这一点请注意.但是,M36~M39指令什么也不进行,便到达完了状态.G代码一览表从表中我们可以看到,G代码被分为了不同的组,这是由于大多数的G代码是模态的,所谓模态G代码,是指这些G代码不只在当前的程序段中起作用,而且在以后的程序段中一直起作用,直到程序中出现另一个同组的G代码为止,同组的模态G代码控制同一个目标但起不同的作用,它们之间是不相容的。

00组的G代码是非模态的,这些G代码只在它们所在的程序段中起作用。

标有*号的G代码是上电时的初始状态。

对于G01和G00、G90和G91上电时的初始状态由参数决定。

如果程序中出现了未列在上表中的G代码,CNC会显示10号报警。

同一程序段中可以有几个G代码出现,但当两个或两个以上的同组G代码出现时,最后出现的一个(同组的)G代码有效。

在固定循环模态下,任何一个01组的G代码都将使固定循环模态自动取消,成为G80模态。

科学仪器编码

科学仪器编码(试行)科学仪器编码共14位□□□□□□□□□□□□□□1 2 3 4 5 61--仪器大类代码,如分析仪器,代码为012--仪器中类代码,如电子光学仪器,代码为01013--仪器小类代码,如透射电镜,代码为0101014--仪器产区类别:进口为1,国产为25--仪器所在省、自治区、直辖市代码6--小类仪器序号01 分析仪器0101 电子光学仪器010101.透射电镜010102.扫描电镜010103.电子探针010104.电子能谱仪010105.其他0102.质谱仪器010201.有机质谱仪010202.无机质谱仪010203.同位素质谱仪010204.离子探针010205.其他0103.X射线仪器010301.X射线衍射仪010302.X射线荧光光谱仪010303.X射线能谱仪010304.其他0104.光谱仪器010401.紫外/可见分光光度010402.荧光分光光度计010403.原子吸收分光光度计010404.原子荧光光谱仪010405.光电直读光谱仪010406.激光光谱仪010407.光谱成像仪010408.光声光谱仪010409.红外光谱仪0104010.拉曼光谱仪0104011.圆二色光谱仪0104012.旋光分析仪0104013.其他0105.色谱仪器010501.气相色谱仪010502.液相色谱仪010503.离子色谱仪010504.薄层扫描色谱仪010505.凝胶色谱仪010506.超临界色谱仪010507.电泳仪010508.其他0106.波谱仪器010601.核磁共振波谱仪010602.顺磁共振波谱仪010603.其他0107.电化学仪器010701.电化学传感器010702.库仑分析仪010703.极谱仪010704.电位滴定仪010705.离子浓度计010706.酸度计010707.其他0108.显微镜及图象分析仪器010801.光学显微镜010802.激光共焦显微镜010803.扫描探针显微镜010804.图像分析仪010805.其他0109.热分析仪器010901.差热分析仪010902.示差扫描量热计010903.热天平010904.导热系数测定仪010905.热膨胀系数测定仪010906.热成像仪010907.其他0110.生化分离分析仪器011001.氨基酸及多肽分析仪011002.凝胶扫描仪011003.生物化学发光仪011004.生化分析仪011005.酶标仪011006.DNA合成仪011007.DNA测序仪011008.DNA样本制备仪011009.基因导入仪0110010.多肽合成仪0110011.PCR仪0110012.流式细胞仪0110013.细胞分析仪0110014.细胞融合仪0110015.生物大分子分析系统0110016.蛋白纯化仪0110017.蛋白测序仪0110018.多参数免疫分析仪0110019.蛋白凝胶系统0110020.生物芯片系统0110021.高通量药物筛选仪0110022.SNP遗传多态性分析仪0110023.离心机0110024.其他0111.环境与农业分析仪器011101.大气污染监测仪器011102.COD分析仪011103.BOD分析仪011104.TOC分析仪011105.烟尘浓度计011106.油污染测量仪011107.浊度计011108.环境噪声测量仪011109.土壤水分测量仪011110.土壤养分测试仪011111.光合测定仪011112.根系分析仪011113.叶绿素测定仪011114.光合作用有效辐射仪011115.其他0112.样品前处理及制备仪器011201.微波消解装置011202.微波萃取装置011203.快速溶液萃取装置011204.固体萃取装置011205.超临界萃取装置011206.冷冻干燥机011207.自动脱水机011208.旋转薄膜蒸发仪011209.超薄切片机011210.组织包埋机011211.振荡器011212.热解析装置011213.热裂解装置011214.吹扫捕集装置011215.匀浆机011216.超声粉碎机011217.采样装置011218.其他0113.其他02 物理性能测试仪器0201.力学性能测试仪器020201.材料试验机020202.硬度计020203.高温高压三轴仪020204.表面界面张力仪020205.接触角测量仪020206.粘度计0202.大地测量仪器020201.经纬仪020202.水准仪020203.其他0203.光电测量仪器020301.光放大器020302.光波长计020303.光功率计020304.光时域反射仪020305.光频域测量仪020306.光偏振态分析仪020307.光纤多参数测量仪020308.其他0204.声学振动仪器020401.声速/声衰减测量仪020402.声纳仪020403.声学海流剖面仪020404.声学计程仪020405.声学悬浮沙浓度计020406.振动仪020407.其他0205.颗粒度测量仪器020501.粒子计数器020502.粒度分布测量仪020503.孔隙度/比表面测量仪020504.其他0206.探伤仪器020601.X射线探伤仪020602.磁力探伤仪020603.超声探伤仪020604.涡流探伤仪020605.伽马射线探伤仪020606.其他0207.其他03 计量仪器0301.长度计量仪器030202.激光干涉比长仪030203.三座标测量机030204.工具显微镜030205.投影仪030206.测角仪030207.其他0302.热学计量仪器030201.标准温度计030202.光电高温测量仪030203.热象仪030204.比热装置030205.热量计030206.其他0303.力学计量仪器030301.天平030302.标准测力计030303.压力计030304.真空计030305.流量计030306.密度计030307.其他0304.电磁学计量仪器030401.直(交)流电桥030402.电位差计030403.磁强计030404.测场仪030405.其他0305.时间频率计量仪器030501.原子频率标准030502.石英晶体频率标准030503.其他0306.声学计量仪器030601.声级计030602.噪声计030603.其他0307.光学计量仪器030701.光度计030702.色度计030703.光辐射计030704.光反射/透射计030705.其他0308.其他04天文仪器0401.天体测量仪器040101.多普勒测距仪040102.等高仪040103.天体照相仪040104.赤道仪040105.四轴大型经纬仪040106.其他0402.地面天文望远镜040201.光学、红外望远镜040202.毫米波望远镜040203.射电望远镜040204.其他0403.空间天文望远镜040301.X射线望远镜040302.γ射线望远镜040303.可见光、紫外和红外望远镜040404.其他0404.其他05海洋仪器0501.海洋水文测量仪器050101.波浪测量仪器050102.潮汐测量仪器050103.海流测量仪器050104.海水温盐测量仪器050105.海洋深度测量仪器050106.海冰测量仪器050107.水色及透明度测量仪器050108.综合测量仪器050109.其他0502.多要素水文气象测量系统050201.锚系水文气象资料浮标系统050202.水下多参数综合观测系统050203.台站水文气象自动观测系统050204.船用水文气象自动观测系统050205.其它0503.海洋生物调查仪器050301.叶绿素与初级生产力调查仪器050302.微生物调查仪器050303.浮游生物调查仪器050304.底栖生物调查仪器050305.其他0504.海水物理量测量仪器050401.海水声学特性测量仪器050402.海洋水体光学特性测量仪器050403.海洋电磁学测量仪器050404.其他0505.海洋遥感、遥测仪器050501.海洋表面波雷达(高频地波)050502.多光谱扫描仪050503.合成孔径雷达050504.多模态微波仪050505.雷达高度计050506.多波段CCD相机050507.机载红外测温仪050508.中分辨率成像光谱仪050509.海洋水色测量仪050510.其他0506.海洋采样设备050601.采水器050602.底质采样器050603.生物采样器050604.地质采样器050605.其它0507.其他06 地球探测仪器0601.电法仪器060101.直流电法仪060103.激发极化法仪060104.其他0602.电磁法仪器060201.大地电磁法仪060202.瞬变电磁法仪060203.频率域电磁法仪060204.混场源电磁法仪060205.核磁共振找水仪060206.地质雷达060207.其他0603.磁法仪器060301.磁通门磁力仪060302.质子旋进磁力仪060303.光泵磁力仪060304.超导磁力仪060305.霍尔效应磁力仪060306.磁阻效应磁力仪060307.其他0604.重力仪器060401.石英弹簧重力仪060402.金属弹簧重力仪060403.超导重力仪060404.激光重力仪060405.重力梯度仪060406.其他0605.地震仪器060501.浅层地震仪060502.深层地震仪060503.天然地震仪060504.强震仪060505.检波器060506.地震勘探震源060507.其他0606.地球物理测井仪器060601.电法测井仪060602.磁法测井仪060604.声波测井仪060605.放射性测井仪060606.重力测井仪060607.地震测井仪060608.核磁共振测井仪060609.其他0607.岩石矿物测试仪器060701.磁化率测试仪060702.密度测试仪060703.岩石硬度测试仪060704.原油水分测试仪060705.岩石电参数测试仪060706.其他0608.其他07大气探测仪器0701.气象台站观测仪器070101.地面气象观测仪器070102.自动气象站070103.大气辐射通量仪070104.其他0702.高空气象探测仪器070201.无线电气象探空仪/地面接收设备070202.臭氧探空仪/特殊要素探测器070203.气象火箭与箭载传感器070204.平流层科学气球平台/探测器070205.系留气艇平台/探测器070206.其他0703.特殊大气探测仪器070301.大气电场仪070302.雷电定位仪070303.雷电辐射仪070304.全天空云成像仪070305.能见度仪070306.超声温度、风速脉动仪070307.气溶胶粒谱仪070308.云/冰晶粒谱仪070309.降水粒谱仪070310.其他0704.主动大气遥感仪器070401.微波气象雷达070402.毫米波测云雷达070403.晴空探测雷达、风廓线仪070404.激光雷达070405.无线电声探测系统070406.声雷达070407.其他0705.被动大气遥感仪器070501.太阳/大气光谱辐射仪/光度计070502.紫外大气光谱辐射仪070503.红外辐射计070504.微波/毫米波辐射计/波谱仪070505.全天空成像光谱辐射仪/光度计070506.微压计070507.GPS水汽遥感仪070508.掩星大气探测仪070509.临边大气探测仪070510.偏振成像辐射仪070511.其他0706.高层大气/电离层探测器070601.电离层探测仪070602.中频相干散射雷达070603.流星雷达070604.非相干散射雷达070605.气辉成像光度计070606.极光成像光度计070607.其他0707.对地观测仪器070701.成像光谱仪070702.合成孔径雷达070703.干涉合成孔径雷达070704.微波散射计070705.微波高度计070706.其它0708.其他08电子测量仪器0801.通用电子测量仪器080101.直流稳压/稳流电源080102.信号发生器080103.示波器080104.数字频率计080105.扫频仪080106.集成电路测试仪080107.图示仪080108.频谱分析仪080109.其它0802.射频和微波测试仪器080201.EMI/EMC测试系统080202.天线和雷达截面测量系统080203.信号开发和截获测量系统080204.射频和微波测量系统080205.其他0803、通讯测量仪器080301.无线通讯测量仪080302.有线通讯测量仪080303.数字通讯测量仪080304.光通讯测量仪080305.其他0804、网络分析仪器080401.矢量分析仪080402.逻辑分析仪080403.其他0805、大规模集成电路测试仪器080501.数字电路测试系统080502.模拟电路测试系统080503.数模混合信号测试系统080504.其他0806、其他09医学诊断仪器0901.临床检验分析仪器090101.血液分析仪090102.细菌分析仪090103.尿液分析仪090104.血气分析仪090105.其他0902.影像诊断仪器090201.X射线断层扫描诊断仪090202.核磁共振断层诊断仪090203.单光子断层成像仪090204.正电子扫描成像仪090205.透视激光数字成像系统090206.X射线诊断机090207.超声波诊断机090208.其他0903.电子诊察仪器090301.心电图机090302.脑电图仪090303.肌电图仪090304.眼震电图仪090305.电声诊断仪090306.监护系统090307.肺功能检测仪090308.血流图仪090309.电子压力测定装置090310.神经功能测定仪090311.内窥镜090312.其他0904.其他10核仪器1001.核辐射探测仪器100101.γ射线辐射仪100102.α射线辐射仪100103.β射线辐射仪100104.中子辐射仪100105.X射线辐射仪100106.其他1002.活化分析仪器100201.中子活化分析仪100202.带电粒子活化分析仪100203.其他1003.离子束分析仪器100301.沟道效应分析仪100302.核反应分析仪100303.加速器质谱仪100304.背散射分析仪100305.其他1004.核效应分析仪器100401.正电子湮没仪100402.穆斯堡尔谱仪100403.扰动角关联和角分布谱仪100404.μ介子自旋转动谱仪100405.其他1005.中子散射及衍射仪器100501.中子散射谱仪100502.中子衍射谱仪100503.其他1006.其他11特种检测仪器1101.射线检测仪器110101.高性能射线DR/ICT在线检测装置110102.便携式高性能射线DR检测装置110103.便携式高性能射线DR/CBS检测装置110104.工业X光机110105.射线/污染探测计110106.其他1102.超声检测仪器110201.超声波测厚仪110202.厚钢板超声扫描成象检测仪110203.低频超声导波管道减薄远程检测系统110204.超声波焊缝缺陷高度定量检测仪110205.非金属超声波检测仪110206.其他1103.电磁检测仪器110301.钢质管道高速漏磁探伤装置110302.带保温层承压设备脉冲涡流测厚仪110303.多通道磁记忆检测仪110304.管线位置探测仪110305.管道本体腐蚀内检测仪110306.管道腐蚀防护状态检测仪110307.油罐底版腐蚀状况漏磁检测仪110308.表面裂纹漏磁检测仪110309.智能低频电磁检测扫描仪110310.杂散电流快速检测仪110311.其他1104.声发射检测仪器110401.多通道声发射仪110402.全数字化声发射仪110403.压力管道泄漏声发射检测仪器110404.声发射检测仪110405.管道泄漏检测仪110406.SCOUT结构在线监测仪110407.SWEAS数字式全波形声发射检测系统110408.智能声发射系列化检测仪器110409.全数字全波形声发射仪器110410.其他1105.光电检测仪器110501.钢板表面缺陷在线检测仪110502.复合式气体检测仪110503.激光测距仪110504.红外测温仪110505.加速度测试仪110506.管道录象检测仪110507.其他12工艺试验设备1201.汽车工艺试验设备120101.红外线汽车排气分析仪器120102.模拟汽车运输振动120103.汽车操纵稳定性测试120104.汽车颠簸试验台120105.汽车电控系统测试120106.汽车发动机系统吊装架120107.汽车减速度仪120108.汽车气压制动试验120109.汽车拖拉机综合测试120110.汽车无核策动表120199.其它1202.化工、制药工艺实验设备120201.蒸馏工艺试验设备120202.高压浸取试验设备120203.热交换工艺试验设备120204.化学反应工艺试验设备120205.纯化工艺试验设备120299.其它1203.电子工艺实验设备120301.电路板制作工艺实验设备120302.半导体集成电路工艺实验设备 120303.电真空器件工艺实验设备120304.电子产品通用工艺实验设备 120399.其它1204.加工工艺实验设备120401.机加工工艺实验设备120402.电加工工艺实验设备120403.超声加工工艺实验设备120404.热处理加工工艺实验设备120499.其它1205.纺织工艺实验设备120501.纺织称量仪器120502.纺织附属设备120503.纺织机械试验设备120504.纺织品染整设备120505.纺织设备120599.其它1206.食品工艺实验设备120601.发酵工艺实验设备120602.乳制品工艺实验设备120603.量有织品工艺实验设备120699.其它99.其它。

传感器电气符号及代号【大全】

sa 转换开关sq行程开关qf断电器元件符号电流表pa电压表pv有功电度表pj无功电度表pjr频率表pf相位表ppa最大需量表(负荷监控仪) pm 功率因数表ppf有功功率表pw无功功率表pr无功电流表par声信号ha光信号hs指示灯hl红色灯hr绿色灯hg黄色灯hy蓝色灯hb白色灯hw连接片xb插头xp插座xs端子板xt电线,电缆,母线w直流母线wb插接式(馈电)母线wib 电力分支线wp照明分支线wl应急照明分支线we 电力干线wpm照明干线wlm应急照明干线wem 滑触线wt合闸小母线wcl控制小母线wc信号小母线ws闪光小母线wf事故音响小母线wfs 预告音响小母线wps 电压小母线wv事故照明小母线welm 避雷器f熔断器fu快速熔断器ftf跌落式熔断器ff限压保护器件fv电容器c电力电容器ce正转按钮sbf反转按钮sbr停止按钮sbs紧急按钮sbe试验按钮sbt复位按钮sr限位开关sq接近开关sqp手动控制开关sh时间控制开关sk液位控制开关sl湿度控制开关sm压力控制开关sp速度控制开关ss温度控制开关,辅助开关st 电压表切换开关sv电流表切换开关sa整流器u可控硅整流器ur控制电路有电源的整流器vc 变频器uf变流器uc逆变器ui电动机m异步电动机ma同步电动机ms直流电动机md绕线转子感应电动机mw 鼠笼型电动机mc电动阀ym电磁阀yv防火阀yf排烟阀ys电磁锁yl跳闸线圈yt合闸线圈yc气动执行器ypa,ya电动执行器ye发热器件(电加热) fh照明灯(发光器件) el空气调节器ev电加热器加热元件ee感应线圈,电抗器l励磁线圈lf消弧线圈la滤波电容器ll电阻器,变阻器r电位器rp热敏电阻rt光敏电阻rl压敏电阻rps接地电阻rg放电电阻rd启动变阻器rs频敏变阻器rf限流电阻器rc光电池,热电传感器b压力变换器bp温度变换器bt速度变换器bv时间测量传感器bt1,bk液位测量传感器bl温度测量传感器bh,bm电气符号大全:SR:沿钢线槽敷设BE:沿屋架或跨屋架敷设CLE:沿柱或跨柱敷设WE:沿墙面敷设CE:沿天棚面或顶棚面敷设ACE:在能进入人的吊顶内敷设BC:暗敷设在梁内CLC:暗敷设在柱内WC:暗敷设在墙内CC:暗敷设在砼顶板内ACC:暗敷设在不能进入的顶棚内FC:暗敷设在地面内SCE:吊顶内敷设,要穿金属管一,导线穿管表示SC-焊接钢管MT-电线管PC-PVC塑料硬管FPC-阻燃塑料硬管CT-桥架MR-金属线槽M-钢索CP-金属软管PR-塑料线槽RC-镀锌钢管导线敷设方式的表示DB-直埋TC-电缆沟BC-暗敷在梁内CLC-暗敷在柱内WC-暗敷在墙内CE-沿天棚顶敷设CC-暗敷在天棚顶内SCE-吊顶内敷设F-地板及地坪下SR-沿钢索BE-沿屋架,梁WE-沿墙明敷灯具安装方式的表示CS-链吊DS-管吊W-墙壁安装C-吸顶R-嵌入S-支架CL-柱上沿钢线槽:SR沿屋架或跨屋架:BE沿柱或跨柱:CLE穿焊接钢管敷设:SC穿电线管敷设:MT穿硬塑料管敷设:PC穿阻燃半硬聚氯乙烯管敷设:FPC 电缆桥架敷设:CT金属线槽敷设:MR塑料线槽敷设:PR用钢索敷设:M穿聚氯乙烯塑料波纹电线管敷设:KPC穿金属软管敷设:CP直接埋设:DB电缆沟敷设:TC导线敷设部位的标注沿或跨梁(屋架)敷设:AB暗敷在梁内:BC沿或跨柱敷设:AC暗敷设在柱内:CLC沿墙面敷设:WS暗敷设在墙内:WC沿天棚或顶板面敷设:CE暗敷设在屋面或顶板内:CC吊顶内敷设:SCE地板或地面下敷设:FCHSM8-63C/3PDTQ30-32/2P 这两个应该是两种塑壳断路器的型号,HSM8-63C/3P 适用于照明回路中,为3极开关,额定电流为63A(3联开关)DTQ30-32/2P 也是塑壳断路器的一种,额定电流32A,2极开关其他那些符号都是关于导线穿管和敷设方式的一些表示方法,你对照着查一下矿用铠装控制电缆;MKVV22,MKVV32 2*0.5,3*0.75,4*4,------37*1.5mm铠装控制电缆;KVV22,KVV32,KVVR22 2*0.5,3*0.75,4*4,------37*1.5mm铠装屏蔽控制电缆KVVP-22,RVVP-22,KVVRP-22,KVVP2-22,KVVRP2-222*0.5,3*0.75,4*4,------37*1.5mm铠装阻燃控制电缆;ZR-KVV22,ZR-KVV32,ZR-KVVR222*0.5,3*0.75,4*4,------37*1.5mm铠装阻燃屏蔽控制电缆;ZR-KVVP22,ZR-KVVRP22,ZR-KVVP2-22,ZR-KVVRP2-222*0.5,3*0.75,4*4,------37*1.5mm铠装通信电缆;HYA22,HYA23,HYA53,HYV22,HYV23 5对,10对------2400 对,0.4-0.5-0.6-0.7-0.8-0.9线径铠装充油通信电缆;HYAT22,HYAT23,NYAT53 5对,10对------800对0.4-0.5-0.6-0.7-0.8-0.9线径铠装阻燃通信电缆;ZR-HYA22,ZR-HYA23,ZR-HYA53,WDZ-HYA23,WDZ-HYA535对,10对------2400对,0.4-0.5-0.6-0.7-0.8-0.9线径矿用铠装阻燃通信电缆;MHYA22,MHYV22,MHYA32,MHYV325对,10对------200对,0.5-0.6-0.7-0.8-0.9-1.0线径铠装计算机电缆;DJYVP22,ZR-DJYVP22,DJYVRP22,DJYPV22,ZR-DJYPV22DJYPVR22 DJYPVP22,DJYPVRP22,ZR-DJYPVP22,ZR-DJYPVPR221*2*0.75 2*2*1.0 3*2*1.5 ------30*2*1.5mm铠装铁路信号电缆;PZY23,PTY23,PZY22,PTY22,PZYH23,PTYH23PZYA23,PZYA22,PZYAH22,PTYAH22,PTYAH32,PZY324芯-6芯-8芯-9芯------6型号含义:R-连接用软电缆(电线),软结构。

温度传感器C代码

#inclu de<re g52.h>#de fineuchar unsi gnedchar#defi ne ui nt un signe d intsbit DQ=P2^0;//ds18b20与单片机连接口sbit RS=P1^0;sbitRW=P1^1;s bit E N=P1^2;un signe d cha r cod e str1[]={"temp eratu re: "};un signe d cha r cod e str2[]={" "};u chardatadisda ta[5];uin t tva lue;//温度值uchar tfla g;//温度正负标志/*************************lcd1602程序**************************/ v oid d elay1ms(un signe d int ms)//延时1毫秒(不够精确的){unsig ned i nt i,j; for(i=0;i<ms;i++) fo r(j=0;j<100;j++);}voidwr_co m(uns igned char com)//写指令//{delay1ms(1); RS=0;RW=0;E N=0;P0=com;d elay1ms(1);EN=1;d elay1ms(1);EN=0;}vo id wr_dat(unsig ned c har d at)//写数据//{ del ay1ms(1);RS=1; RW=0; EN=0;P0=da t; dela y1ms(1); EN=1; dela y1ms(1); EN=0;}voidlcd_i nit()//初始化设置//{delay1ms(15); wr_com(0x38);delay1ms(5); wr_c om(0x08);d elay1ms(5);wr_co m(0x01);de lay1m s(5);w r_com(0x06);del ay1ms(5);wr_com(0x0c);dela y1ms(5);}void disp lay(u nsign ed ch ar *p)//显示//{while(*p!='\0'){wr_dat(*p);p++;delay1ms(1);}}ini t_pla y()//初始化显示{ lc d_ini t();w r_com(0x80);di splay(str1);wr_com(0x80+0x40);dis play(str2);}/******************************ds1820程序***************************************/ voi d del ay_18B20(u nsign ed in t i)//延时1微秒{ whi le(i--);}void ds1820rst()/*d s1820复位*/{ unsi gnedcharx=0;DQ = 1;//DQ复位delay_18B20(4); //延时D Q = 0; //DQ拉低 dela y_18B20(100); //精确延时大于480us DQ = 1; //拉高delay_18B20(40);}uchar ds1820rd()/*读数据*/{ uns igned char i=0;u nsign ed ch ar da t = 0;for (i=8;i>0;i--){ D Q = 0; //给脉冲信号d at>>=1;//右移 DQ = 1; //给脉冲信号 if(D Q) dat|=0x80; //或 del ay_18B20(10);}r eturn(dat);}v oid d s1820wr(uc har w data)/*写数据*/{u nsign ed ch ar i=0; for (i=8; i>0; i--){ DQ= 0;DQ =wdata&0x01; del ay_18B20(10);D Q = 1; wda ta>>=1; }}read_temp()/*读取温度值并转换*/{uchar a,b;ds1820rst(); ds1820wr(0xcc);//*跳过读序列号*/d s1820wr(0x44);//*启动温度转换*/ds1820rst(); ds1820wr(0xcc);//*跳过读序列号*/d s1820wr(0x be);//*读取温度*/a=ds1820rd();b=ds1820rd();tva lue=b;tva lue<<=8;t value=tval ue|a;if(tv alue<0x0ff f) tfla g=0;e lse {tv alue=~tval ue+1;tfla g=1;}tvalu e=tva lue*(0.625);//温度值扩大10倍,精确到1位小数retu rn(tv alue);}/*******************************************************************/ voi d ds1820di sp()//温度值显示{ u charflagd at; dis data[0]=tv alue/1000+0x30;//百位数 disd ata[1]=tva lue%1000/100+0x30;//十位数d isdat a[2]=tvalu e%100/10+0x30;//个位数disda ta[3]=tval ue%10+0x30;//小数位 if(t flag==0)f lagda t=0x20;//正温度不显示符号 el seflagd at=0x2d;//负温度显示负号:-if(di sdata[0]==0x30){disd ata[0]=0x20;//如果百位为0,不显示if(disd ata[1]==0x30) {d isdat a[1]=0x20;//如果百位为0,十位为0也不显示 } } wr_com(0xc0);wr_da t(fla gdat);//显示符号位 wr_com(0xc1); wr_d at(di sdata[0]);//显示百位 wr_c om(0x c2);w r_dat(disd ata[1]);//显示十位w r_com(0xc3); wr_dat(d isdat a[2]);//显示个位 wr_com(0xc4);wr_da t(0x2e);//显示小数点wr_co m(0xc5); wr_dat(disda ta[3]);//显示小数位}/********************主程序***********************************/ void main(){init_play();//初始化显示wh ile(1){re ad_te mp();//读取温度 ds1820dis p();//显示}}。

传感器和行迹的编程代码

传感器和行迹的编程代码传感器和行迹编程代码是现今科技领域中非常重要的概念,它们的运用已经深深渗透到了我们的生活中。

本文将从传感器和行迹的基本原理、编程代码实现以及实际应用方面进行详细讲解,旨在帮助读者全面了解和掌握这两个关键技术。

首先,我们来了解一下传感器。

传感器是一种能够感知环境中某种物理量或者化学变化的装置,可以将被感知的信息转化为电信号或其他形式的信号输出。

常见的传感器有温度传感器、光线传感器、声音传感器等等。

传感器可以通过Arduino等单片机或者电子开发板进行编程控制。

下面是一个使用光线传感器的示例代码:```include <Wire.h>include <BH1750.h> // 光线传感器库BH1750 lightMeter; // 创建光线传感器实例void setup() {Serial.begin(9600);lightMeter.begin(); // 初始化光线传感器}void loop() {uint16_t lux = lightMeter.readLightLevel(); // 读取光线强度Serial.println(lux); // 输出光线强度delay(1000);}```以上代码中,首先我们引入了Wire和BH1750这两个库,Wire库用于I2C通信,BH1750库则是用来操作光线传感器的。

在setup函数中,我们通过Serial.begin来初始化串口通信,并调用lightMeter.begin()来初始化光线传感器。

在循环的loop函数中,我们使用lightMeter.readLightLevel函数来读取光线强度,并通过Serial.println输出到串口上,最后通过delay函数设置每秒钟输出一次。

接下来我们来了解一下行迹编程代码。

行迹编程代码指的是通过编程控制行迹小车等设备的运动轨迹。

行迹小车通常配备了红外传感器,用来探测前方的障碍物,并根据传感器的反馈来进行相应的动作。

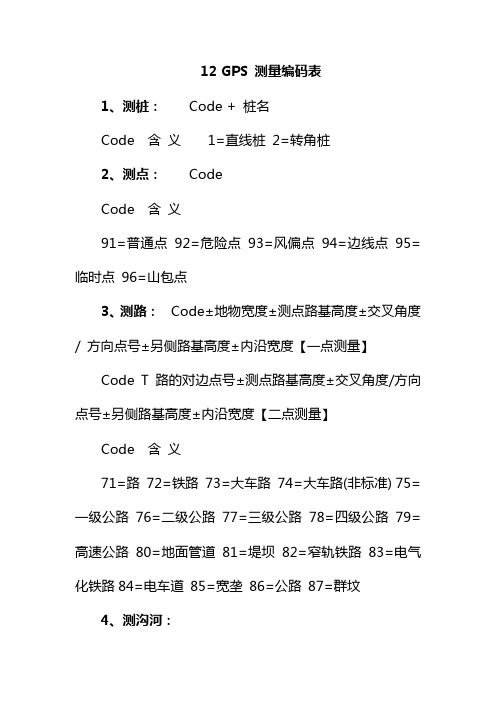

GPS测量编码表

12 GPS 测量编码表1、测桩:Code + 桩名Code 含义1=直线桩2=转角桩2、测点:CodeCode 含义91=普通点92=危险点93=风偏点94=边线点95=临时点96=山包点3、测路:Code±地物宽度±测点路基高度±交叉角度/ 方向点号±另侧路基高度±内沿宽度【一点测量】Code T 路的对边点号±测点路基高度±交叉角度/方向点号±另侧路基高度±内沿宽度【二点测量】Code 含义71=路72=铁路73=大车路74=大车路(非标准) 75=一级公路76=二级公路77=三级公路78=四级公路79=高速公路80=地面管道81=堤坝82=窄轨铁路83=电气化铁路84=电车道85=宽垄86=公路87=群坟4、测沟河:Code<A/B>±地物宽度±测点沟/河深度±交叉角度/方向点号±内沿宽度【一点测量】Code T<A/B>沟/河的对边点号±沟/河深(高)度±交叉角度/方向点号±内沿宽度【二点测量】注:<A/B>仅当需要输入水流方向时输入,A—水流向上,B—水流向下Code 含义61=河流62=沟(双线) 63=沟64=深沟65=河流(不通航) 66=渠67=干沟68=沟,渠5、测塘类:45±宽度±长度【一点测量】或45T塘对边点号±长度【二点测量】6、测坡坎:Code±高±交叉角度/方向点号±倾斜宽度Code 含义:52=坡53=垄54=田埂56=坎7、测架空地物:Code <A/B> ±顶点高/顶点点号/X±交叉角度/方向点号±架空线类杆型/树类宽度注:A—杆高点B—最低点,无此项表示为最高线高点;杆型指架空线类地物。

温度传感器代码

}

void main()

{

uchar a;

do

{

tmpchange();

// delay(200);

for(a=10;a>0;a--)

{

display(tmp());

if(temp>300|temp<270)

fm=0;

else

{

uchar a,b;

for(a=10;a>0;a--)

for(b=60;b>0;b--);

}

void display(uint temp) //显示程序

{

uchar A0,A1,A2,A2t,A3,ser;

ser=temp/10;

SBUF=ser;

A0=temp/1000;

A1=(temp/100)%10;

A2t=temp%100;

A2=A2t/10;

A3=A2t%10;

P1=0x01;

P0=table[A0];//显示百位

delay(1);

P1=0X02;

void tmpchange(void) //DS18B20 begin change

{

dsreset();

delay(1);

tmpwritebyte(0xcc); // address all drivers on bus

tmpwritebyte(0x44); // initiates a single temperature conversion

b=tmpread();

temp=b;

temp<<=8; //two byte compose a int variable

数字式位置传感器

光栅细分举例

有一直线光栅,每毫米刻线数为50,细 分数为4细分,则:

分辨力 =W /4 =(1mm/50)/4

=0.005mm=5m

采用细分技术,在不增加光栅刻线数 (成本)的情况下,将分辨力提高了3倍。

2019/9/21

49

辨向电路及波形

如果传感器只安装一套光电元件,则 在实际应用中,无论光栅作正向移动还是 反向移动,光敏元件都产生相同的正弦信 号,无法分辨位移的方向。

若旋转式位置传感器测量的回转运动只是中间 值,再由它推算出与之关联的移动部件的直线位移, 则该测量方式为间接测量。

2019/9/21

2

1.直接测量

直接测 量的误差较 小。

图为利 用光栅传感 器测量数控 机床工作台 位移量的现 场照片。

2019/9/21

工作台 工作台运动方向

光栅

3

2.间接测量

工作台 丝杠 进给电机 x θ

47

2019/9/21

脉冲细分

细分前 细分技术能在不 增加光栅刻线数及价 格的情况下提高光栅 的分辨力。细分前, 光栅的分辨力只有一 个栅距的大小。采用 4细分技术后,计数 脉冲的频率提高了4

细分后 倍,相当于原光栅的 分辨力提高了3倍, 测量步距是原来的 1/4 , 较 大 地 提 高 了 测量精度。

磁栅价格低于光栅,且录磁方便、易 于安装,测量范围宽可超过十几米,抗干 扰能力强。磁栅可分为长磁栅和圆磁栅。 长磁栅主要用于直线位移测量,圆磁栅主 要用于角位移测量。磁栅传感器主要由磁 尺、磁头和信号处理电路组成。

2019/9/21

65

磁栅的外形及结构

静态磁头 磁尺 固定孔

2019/9/21

2019/9/21

47翻转活门位置传感器,ME 故障代码说明47

AD07.61-P-4001-15V翻转活门位置传感器,ME 故障代码说明1故障代码0521翻转活门故障诊断(P2004)在通用解码器上显示)(0522翻转活门故障诊断(P2006)0524翻转活门故障诊断(P2005)2故障存储经过测试持续时间以及发生故障后发动机诊断指示灯(EURO4)无促动或“CHECKENGINE”(检查发动机)故障指示灯的促动3检查频率持续4被检查的信号或状态来自翻转活门位置传感器(霍尔传感器)的信号5故障设置条件0521- 如果来自两个位置传感器的信号未从 5 V 变到约0 V,则发生故障。

该故障必须多次发生。

可能的原因有:翻转活门未被促动、真空供给或膜盒装置发生故障、上一次促动之后翻转活门转回测试位置、两翻转活门位置传感器对地短路、连杆。

- 如果来自两个位置传感器的信号未从 0 V 变到约0522 5V,则发生故障。

该故障必须多次发生。

可能的原因有:翻转活门摆动至进气歧管后未完全转回、真空供给/膜盒装置的通风发生故障、两翻转活门位置传感器断路、连杆。

- 如果两个位置传感器信号不同,则发生故障。

可能的原因有:控制杆发生机械故障、0524翻转活门轴断裂、翻转活门位置传感器发生故障、翻转活门位置传感器短路或断路。

小于 5 秒检查持续时间6检查必要条件- 电池电压介于 11 16 V 之间- 起动后经过约 26 秒的封闭时间。

- 进气歧管翻转活门转换阀中无电气故障- 发动机负荷小于约 30%- 冷却液温度高于 60 ℃7如果发动机舱过热,则可能输入故障。

如果翻转活门转换阀正常(连杆、真空供给、膜盒装置和翻转活门未卡滞),则删除故障。

严格按照6 Nm 的规定扭矩安装翻转活门位置传感器!P07.61-3035-76 1翻转活门B70曲轴霍尔传感器12带内置真空存储器的进气歧管M16/6节气门促动器22/9翻转活门转换膜盒装置N3/10ME 控制单元Y22/9进气歧管翻转活门转换阀B2/5热膜式空气流量传感器B11/4冷却液温度传感器A翻转活门凹入进气道(未促动)B28/9左侧进气歧管翻转活门位置传感器B翻转活门转出(已促动)B28/10右侧进气歧管翻转活门位置传感器B28/9左侧进气歧管翻转活门位置传感器B28/10右侧进气歧管翻转活门位置传感器M16/6节气门促动器P07.04-2271-01翻转活门通过膜盒装置和与活门轴相连的接杆运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控车床坐标轴故障维修实例摘要:数控车床的坐标轴故障,是数控车床中常见和最主要的故障。

本文所叙述的肖伯林(SCHAUBLIN)数控车床坐标轴故障的维修实例,较详细地介绍了故障产生的原因,现象以及维修、调试过程。

它从一个侧面反映了该类机床坐标轴常见故障的一般规律和具体的维修试验方法,具有一定的代表意义。

关键词:数控车床;坐标轴;故障瑞士SCHAUBLIN数控车床的主要控制单元采用日本FANUC公司的OTC-CNC系统、交流主轴驱动和交流伺服单元以及PLC可编程控制器,主要电气元件均为德国和欧洲国家的产品。

我们在该类机床的维修工作中曾碰到了几例由于坐标位置传感器损坏(或性能不良),或坐标基准改变而引起的故障。

现将故障排除过程介绍如下。

1由于坐标位置传感器损坏(性能劣化)而引发的机床故障故障现象:开动机床走参考点时,出现510#报警(该报警号为FANUC系统报警,提示内容为+X方向超程)。

经现场检查,当机床开机走参考点时,经常发生刀架向+X方向运动,尚未到达极限位置时(CRT显示尚有12mm左右距离)系统就出现510#报警,向-X方向运动时,则未出现过此类报警。

根据经验分析,出现这类报警,一般均与该坐标的位置传感器有关。

而故障的报警提示为+X方向超程,因此应把检查的重点放在+X方向和X参考点两个位置传感器的工作状态上。

有关X坐标各位置传感器代码详见表1。

表1 X坐标各位置传感器代码一览表传感器名称缩写传感器编号 PLC中的I/O代码对应的接线端子 +X极限 +X S B 148 X 3073.7 X 95.4 -X极限 -X S B 145 X 3073.6 X 95.3 X参考点 Refx S B 150 X 3073.1 X 95.5 首先我们可打开机床后部的电气控制箱,找到输入/输出接口组件(机床图册中编号为A132的部件),然后由一人运行机床,另一人观察该组件的显示。

可观察到当向+X方向运行时,X3073.7为常亮,到达+X极限位置时,闪烁一下后又常亮;而向-X方向运行机床时,X3073.6的情况与X3073.7相类似;而X参考点传感器SB150(X3073.1)在向X两个方向运动机床时始终不亮,且偶然出现过无规则闪烁。

据此可初步判断出SB150工作可能异常。

为了进一步确定故障,我们将位于机床正面工作仓中溜板滑枕上的下端盖板打开,可看到接线端子X95(由于X轴的三个传感器均安装在其端部的另一仓盒内,不便直接观察,故由接线端子X95测量其工作电压较为方便)。

X95的接线情况如图1所示。

首先用万用表测其1、2两点,得知传感器工作电压为DC24V正常。

而后在机床运动状态下分别测量X95.3和X95.4及X95.5三点相对于X95.2的电压。

结果发现仍如前所述,即X95.3和X95.4平时输出均为高电平,当运行至+X极限位置时,X95.4变为低电平后又回复到高电平;而运行至-X极限位置时,X95.3输出一低电平后又回复到高电平。

但测量X95.5时则一直为低电平(偶然也无规律性的出现过高电平)。

由此可进一步判定传感器SB150工作异常。

最后由滑枕端部的另一仓盒中拆下X参考点传感器SB150(注意不要分离其在X95上的三根连线),并使机床处于上电状态,此时传感器工作电压24VDC已加上,并且使SB150端部远离金属物体,可观察SB150根部的LED指示一直不发光,同时测得X95.5输出为低电平。

然后用一金属物体靠近其端部感应区,观察到LED 仍不亮,测得X95.5仍为低电平(正常时LED应点亮且X95.5输出为+24V)。

由此可以确认,X参考点传感器SB150已损坏,需更换该传感器系德国产接近开关,形式为PNP型常开触点结构,工作电压为24VDC的三线式。

图2给出了该接近开关的外形及接线图。

需要说明的是,该机床在坐标位置传感器的安置上有独特之处,它是在钢质滑枕上设定的坐标位置处挖有一长圆形空穴,并填有非金属物质。

这样,当各位置传感器一经上电,由于其端部一直靠近钢质滑枕,故一直输出高电平(对应LED点亮)。

只有当非金属质空穴运行至某一接近开关处时传感器才输出低电平(对应LED熄灭),并且由于该空穴形状较小,故传感器实际输出为一负脉冲。

这是该机床坐标位置信号产生的一个特点,应予以重视。

更换了故障传感器SB150后,机床工作恢复正常。

2由于人为错误的调整了坐标基准而导致机床不能正常工作故障现象:仍同上例,启动机床走参考点时,CRT显示510#报警。

由于有上例出现510#报警的经验,所以在处理这一故障时,就很自然地考虑到上例故障,把检查的重点放在了与X坐标有关的三个位置传感器上。

通过最简单的方法,即在手动运行机床的状态下,由电箱中的I/O接口组件显示来直接观察三个位置传感器的工作状态。

观察中发现,当机床向-X方向运行至极限位置时,X3073.1(Refx)闪烁一下又常亮(表明SB150到位并又负脉冲输出且能证明其工作正常),继续沿该方向向前运行一小段距离后,X3073.6(-X)闪烁一下又常亮(表明SB145到位并有负脉冲输出且能证明其工作正常)。

此时机床将自动停机并显示1012#报警(提示内容为可能碰撞)。

重新启动机床并向反方向(+X方向)运行,直至超过极限位置而出现510#报警(+X超程)且停机时,X3073.7(+X)均一直常亮并未闪烁过。

为了进一步确认这两只传感器(SB150和SB148)工作状态的好坏(实际上,前面的一个检测步骤已可证明SB150的工作是正常的)。

可将这两只传感器由工作位置上拆下来,并用第一例中所介绍的靠近金属物体的方法,证明两只传感器的工作都是正常的。

这样一来,情况就有些特殊,即虽然出现了510#报警,但有关传感器的工作却都是正常的。

这样的现象,粗看似乎很费解,但只要仔细分析前面提到的前、后两个测试过程就不能发现,在后面一个测试中,该传感器(SB148)虽一直常亮未闪烁,而机床则出现了510#报警,并且已知道这只传感器工作是正常的。

那么就只存在着一种可能可以解释这种现象:那就是表面上虽然超过了极限位置而且出现了超程报警,但实际上是这只传感器并未到达极限位置,而出现这种情况看来只有一种可能,即机床硬件所限定的极限位置与机床软件所设定的极限位置间产生了误差从而导致出现510#报警(如果为-X方向超程将出现511#报警)。

上述的设想与分析,我们可以用图3所描述的示意图来予以说明。

由图3的描述可以看出,这种故障实际上是机床硬件所限定的X行程(由SB145、SB148和SB150所决定)与机床软件所设定的X行程(+X的位置由参数700决定;-X的位置由参数704决定)间偏移了一个误差带而产生的。

因此解决的方法可以有二种,即软件的方法和硬件的方法;软件的方法是修改机床的软件参数(参数700和704),将软件所设定的X行程区间向+X方向移动一个误差带,使之与机床硬件所限定的X行程区间相对应;硬件的方法是将机床硬件所限定的X行程区间向-X方向移动一个误差带,使之与机床软件所设定的X行程区间相对应。

这两种方法的前提都是保证机床原有的X行程不变。

比较两种方法,软件方法简单易行,实施方便;而硬件方法实施较为麻烦。

但由于是在维修场合,我们必须考虑机床原有的工作状态,即引起机床故障的根本原因。

经仔细向操作者了解方得知在一次运行机床至+X极限超程位置并死机后,操作者曾自己用手工得方法将X 坐标的滚珠丝杠向-X方向调整了一段距离使之退出超程位置。

这样一来问题就十分清楚了,故障是由人为的错误调整而造成的。

在这种情况下,如采用软件的方法来改变机床参数虽简单易行,但却容易造成机床参数的混乱且带来不必要的麻烦;而采用硬件的方法虽然调整过程显得烦琐,但却可使机床真正恢复到故障前的正确状态。

因此我们考虑采用硬件方法即调整X坐标丝杠使之恢复到原有的位置。

具体操作过程如下:1)按照机床机械维修手册中的介绍,拆下X坐标滑枕最下方的端盖。

2)用一内六角扳手插入其端部外露的丝杠端面的内六角孔中,旋转丝杠可使台面上下移动。

3)打开机床开关,并按下E-stop键。

并由一人仔细观察电箱中的I/O组件显示。

4)旋转丝杠,使台面(滑枕)向上(即+X方向)移动一段距离(每次调整量以10mm以内为宜)。

5)释放E-stop键,并用手动方式使机床向+X方向运行并走至极限位置且出现510#报警。

此时应特别留意观察I/O接口组件(部件号A132)中X3073.7是否闪烁过一下(原为常亮)。

6)如出现510#报警而X3073.7常亮而不闪烁时,应使机床向-X方向退回,并再次旋转丝杠使台面向+X方向移动一段后再重复上述操作并注意观察。

7)反复调整丝杠使台面移动,使机床在运行状态下达到:在+X方向上:X3073.1和X3073.7均常亮而不闪烁。

在-X方向上:X3073.1闪烁一下,而X3073.6常亮不闪。

如果在+X方向上出现:走至+X极限位置时,X3073.7也闪烁一下时,则为丝杠调整过头,应使台面向反方向(-X方向)调整。

如果在-X方向上出现:X3073.1闪烁一下后X3073.6也闪烁一下时,则为丝杠调整不足,应继续向+X方向调整台面。

至此,调整操作即告完成,重新启动并运行机床,510#报警小时,机床工作恢复正常。

3转塔传感器损坏造成机床工作失控故障现象:据操作者反映,加工中突然出现转塔旋转失控现象。

发生故障时,转塔可能旋转多圈而不能停止到位,且故障时有时无,没有规律。

发生故障时,有时会显示444#(提示内容为第四轴伺服系统故障)或410#(提示内容为第四轴停止位置偏差大于程序设定值)报警。

经现场检查,故障现象确如操作者反映时有时无,并且在手动状态下运行时,每点动一下,转塔往往连续运转多圈而不停,且不论正、反向均如此,而且随着时间的增加,故障的机率增加很快,到后来只是偶然能正常工作。

根据有时显示的444#与410#报警提示,都可确定为转塔运动系统故障无疑。

经在现场观察发现,转塔征程工作时的一个运动过程为:接收到转位信号-转塔弹起-转到预定刀位(仍在弹起状态)-转塔吸进复位(准备执行下一个转位动作)。

而故障状态下的转塔运行过程为:接收到转位信号-转塔弹起-转过多个刀位且一直不吸进。

根据上述故障现象,经初步分析,应重点检查与转塔转位动作有关的各位置传感器的工作状态。

为了便于分析,我们仍将与转塔有关的各位置传感器及执行器件的情况归纳为表2列出。

表2 转塔各位置传感器及执行器件代码一览表元件名称缩写器件编号PLC中的I/O代码对应的接线端子转塔释放传感器UnblockS B 142X 3073.4X 81.4转塔锁定传感器lockS B 143X 3073.5X 81.5转塔参考点传感器RefS B 141X3073.0X 81.3转塔电磁阀TurrYV 243Y 3206.1X 243.1 根据故障现象分析,不论有无故障发生,其转塔转位信号的接收都是正常的,且与转塔旋转方向无关。