金属磷化技术

钛合金的磷化处理工艺

钛合金的磷化处理工艺钛合金的磷化处理工艺是一种常用的表面处理方法,旨在改善钛合金的耐蚀性、耐磨性和附着力等性能。

在磷化处理中,钛合金表面与磷酸盐溶液发生化学反应,生成磷化层。

本文将从磷化处理的原理、工艺流程和优缺点等方面对钛合金的磷化处理工艺进行详细介绍。

一、磷化处理的原理磷化处理是利用磷酸盐与金属表面反应生成磷化物的化学反应。

在钛合金表面磷化处理时,钛合金表面会与磷酸盐发生反应,生成一层致密的磷化层。

这层磷化层在钛合金表面起到保护层的作用,能够提高钛合金的耐蚀性和耐磨性,增强其表面的附着力。

二、磷化处理的工艺流程1. 表面清洁:首先,需要将钛合金表面的油污、氧化物等杂质清除干净,通常使用酸洗等方法进行清洗。

2. 磷化处理剂配制:根据具体的磷化处理要求,将磷酸盐和其他添加剂按一定的比例和溶液配制成磷化处理剂。

3. 磷化处理:将清洗干净的钛合金样品放入磷化处理液中,控制温度和处理时间,使钛合金表面与磷酸盐发生反应生成一层磷化层。

4. 清洗:磷化处理后,需要将磷化剂残留物清洗掉,通常采用水洗和酸洗的方式进行清洗。

5. 中和处理:通过使用稀释剂和缓冲剂对钛合金进行中和处理,将磷化处理剩余的酸性溶液中的酸解除,以免继续腐蚀。

三、磷化处理的优缺点1. 优点:(1) 提高耐蚀性:经过磷化处理后的钛合金表面形成一层致密的磷化层,可以起到一定的耐蚀作用,延长钛合金的使用寿命。

(2) 增强耐磨性:磷化处理能够改善钛合金表面的硬度和耐磨性,使其在摩擦、磨损等环境中具有更好的性能。

(3) 改善附着力:磷化层与钛合金表面有着较好的粘结力,可以提高涂层的附着力,增强防腐涂层的耐久性。

(4) 工艺简单:磷化处理过程相对简单,操作方便,成本较低。

2. 缺点:(1) 耗能较大:磷化处理需要使用磷酸盐等化学药剂,废弃液处理和回收成本较高。

(2) 环境污染:磷化处理在废水处理和废酸危害方面存在一定的环境污染问题,对周围环境造成一定的影响。

磷化前的预处理和两种常用磷化工艺

磷化前的预处理和两种常用磷化工艺磷化是一种通过在金属表面形成一层磷化层来改善其表面性能的电解化学过程,通常使用盐酸或硝酸作为溶液。

在金属表面磷化之前,预处理是十分关键的步骤,因为它可以去除金属表面的污垢、氧化物和油脂等杂质,从而确保磷化质量的稳定和附着力的可靠性。

本文将介绍两种常用的磷化工艺和磷化前的预处理过程。

一、磷化前的预处理磷化前的预处理可以分为化学预处理和机械预处理两种类型。

化学预处理通常使用腐蚀剂和脱脂剂来清洁金属表面,而机械预处理则包括切割、砂光和打磨等步骤。

以下是一些常用的预处理工艺:1. 碱性清洗:使用氢氧化钠和氢氧化钾等碱性清洗剂可以去除金属表面的油脂、污垢和其他污染物。

2. 酸性清洗:使用酸性清洗剂,如盐酸或硝酸,可以去除金属表面的锈蚀和其他氧化产物。

3. 砂光:通过机械磨擦,使用砂纸和切割片等打磨工具,可以去除金属表面的较深层次的氧化物和污染。

4. 清水冲洗:使用清水彻底冲洗金属表面,以去除清洗和砂光后留下的污染物和化学残留物。

二、两种常用的磷化工艺1. 锌磷化锌磷化是一种常见的磷化工艺,通常用于不锈钢和钢铁等金属表面。

锌磷化的优点是其能够在金属表面形成一层较为均匀的磷化层,并且其耐腐蚀性能和附着力都很高。

在锌磷化之前,可以先使用碱性和酸性清洗剂进行表面处理,以确保金属表面干净无杂质。

磷化前的清洗处理可以使用高压冲洗机进行清洗处理,彻底去除表面密封处和蚀刻剂等残余物,确保磷化结果的均匀稳定。

2. 镍磷化镍磷化是另一种常见的磷化工艺,同样也适用于不锈钢和钢铁等金属表面。

镍磷化的优点是它能够为金属表面提供良好的耐腐蚀性能和良好的润滑性,从而可以延长金属件的使用寿命。

在进行镍磷化之前,同样需要进行先进行表面清洗以去除金属表面的杂质和污染物。

接着,使用含有镍离子和磷酸盐的电解液进行磷化处理,镍磷磷化能够在金属表面形成一层厚度大约为1-20微米的镍合金层。

在磷化过程中,磷酸盐和镍离子是两个关键的组成部分,可以在镍磷磷化防腐体系的制备中,添加提高镍磷磷化涂层的附着力、防腐性能和电学性能。

磷化处理工艺程序及操作方法

磷化处理工艺程序及操作方法磷化处理是一种常用的金属表面处理工艺,可以提高金属材料的耐腐蚀性和耐磨性。

以下是磷化处理的工艺程序及操作方法:1.准备工作:(1)清洗金属材料:首先将金属材料进行清洗,去除表面的油污、灰尘等杂质,可以使用有机溶剂或碱性清洗剂进行清洗。

(2)酸洗:将金属材料放入酸洗槽中,使用酸性溶液去除金属表面的氧化层,常用的酸洗液有硫酸、盐酸等。

2.磷化处理工艺程序:(1)涂磷处理:将经过清洗和酸洗的金属材料放入磷化槽中,磷化槽中的磷化溶液由磷酸、氢氟酸和缓冲剂等组成。

磷化溶液中的磷酸能与金属表面发生反应,生成一层薄而均匀的磷化膜。

磷化膜可以提高金属材料的耐腐蚀性和耐磨性。

(2)温度控制:磷化处理中,磷化槽中的温度对磷化效果有较大影响。

通常情况下,控制磷化槽中的温度在40-60℃之间,可以获得较好的磷化效果。

(3)时间控制:磷化时间是影响磷化膜厚度的重要因素。

通常情况下,磷化时间为5-15分钟,可以根据具体要求进行调整。

3.磷化处理操作方法:(1)涂磷:将金属材料均匀地涂覆磷化溶液,涂覆完毕后放入磷化槽中进行磷化处理。

(2)温度控制:调节磷化槽中的加热设备控制温度在40-60℃之间。

(3)时间控制:根据具体要求,控制磷化时间在5-15分钟之间。

(4)清洗:磷化处理完毕后,将金属材料从磷化槽中取出,使用清水进行冲洗,去除残留的磷化溶液和杂质。

(5)干燥:将清洗干净的金属材料放置在通风干燥的地方,等待其自然晾干。

4.注意事项:(1)操作安全:在进行磷化处理时,应佩戴个人防护装备,如手套、护目镜等,以保护自己的安全。

(2)剂量控制:在磷化溶液的配置中,应根据具体要求精确计量,以确保磷化效果的一致性。

(3)注意通风:磷化处理过程中会产生一定数量的有害气体,应选择通风条件良好的场所进行操作,以确保作业人员的健康安全。

(4)储存注意:磷化溶液应储存在阴凉、干燥的地方,并防止日晒和雨淋,避免阳光直射引起溶液质量变化。

磷化处理工艺操作规程

磷化处理工艺操作规程磷化处理是一种常温下的表面处理工艺,可以用于金属材料的防腐、增加耐磨性和润滑性等方面。

下面是一份磷化处理(常温)工艺操作规程,详细描述了该工艺的操作步骤和注意事项。

一、工艺介绍磷化处理是通过化学反应将金属表面形成一层磷化物层,从而改变金属表面的性质。

磷化处理可以增加金属材料的耐腐蚀能力,增加机械强度,增加润滑性,延长使用寿命等。

二、工艺设备和材料准备1.磷酸:将适量的磷酸溶解在适量的水中,配制成10%的磷酸溶液。

2.清洗槽:用于清洗金属材料的槽体,可选用聚乙烯或聚丙烯等材料制作。

3.黑色磷化剂:将适量的草酸铵和一氧化亚铁混合制成的磷化剂。

三、工艺操作步骤1.清洗:将金属材料放入清洗槽中,用清水将金属材料表面的油污和尘土洗净。

2.酸洗:将金属材料放入装有10%磷酸溶液的清洗槽中,在搅拌的同时,将金属材料表面的氧化皮和杂质酸洗掉。

酸洗时间一般为10-15分钟。

3.冲洗:将金属材料从磷酸溶液中取出,用清水冲洗干净,确保金属材料表面没有酸液残留。

4.磷化:将清洗干净的金属材料放入装有黑色磷化剂的磷化槽中,保持常温静置,时间根据材料的具体情况决定,一般为30-60分钟。

5.冲洗:将磷化完成的金属材料从磷化槽中取出,用清水冲洗干净,除去表面的磷化剂残留。

6.干燥:将冲洗干净的金属材料放入通风良好的地方,自然晾干。

四、注意事项1.操作时需佩戴防护手套和眼镜,以免酸液对皮肤和眼睛造成伤害。

2.操作过程中需注意防止酸液溅到周围环境或其他设备上,以免造成腐蚀。

3.磷化剂需按照一定比例混合制备,不得随意更改配方。

4.操作环境应通风良好,避免吸入磷化剂气体。

5.操作完成后,应及时清洁工作台和设备,避免磷化剂的残留。

五、工艺效果评估1.观察磷化处理后的金属材料表面是否呈现均匀的黑色。

2.通过化学测试,检测金属材料表面的磷化层厚度是否符合要求。

3.对磷化处理后的金属材料进行腐蚀试验,评估其耐腐蚀性能。

4.对磷化处理后的金属材料进行涂层附着力测试,评估其润滑性和耐磨性。

磷化处理工艺流程

磷化处理工艺流程磷化处理工艺流程是一种常用的表面处理方法,用于提高金属材料的耐蚀性和涂层附着力。

下面我将介绍一种常见的磷化处理工艺流程。

磷化处理工艺流程主要包括以下几个步骤:清洗、酸洗、磷化、中和、水洗和干燥。

首先是清洗步骤。

清洗是为了去除金属材料表面的油污、尘埃和其他杂质。

通常使用碱性清洗液进行清洗,可以使用碱性溶液或者碱性洗涤剂。

清洗时间一般为10-15分钟,温度一般控制在40-60摄氏度。

然后是酸洗步骤。

酸洗是为了去除金属材料表面的氧化层和铁皮。

通常使用酸性溶液进行酸洗,常用的酸有盐酸、硝酸和硫酸。

酸洗时间一般为5-10分钟,温度一般控制在40-60摄氏度。

接下来是磷化步骤。

磷化是将金属表面形成一层磷化膜,提高金属材料表面的耐蚀性和涂层附着力。

磷化一般使用磷酸盐类溶液进行,常用的磷酸盐有锌磷化、铁磷化和锰磷化等。

磷化时间一般为10-15分钟,温度一般控制在40-60摄氏度。

然后是中和步骤。

磷化完成后,需要将金属材料表面残留的酸性物质进行中和。

中和一般使用碱性溶液进行,常用的碱性物质有氢氧化钠和氢氧化钾。

中和时间一般为5-10分钟,温度一般控制在40-60摄氏度。

接下来是水洗步骤。

水洗是为了将金属材料表面的杂质和化学药剂彻底清除。

水洗一般使用自来水或者去离子水进行,水洗时间一般为5-10分钟。

最后是干燥步骤。

干燥是为了将金属材料表面的水分蒸发掉,防止水分残留导致金属材料再次氧化。

干燥可以通过自然干燥或者加热烘干进行,干燥时间一般为10-15分钟。

以上就是一种常见的磷化处理工艺流程。

通过这个工艺流程可以有效地提高金属材料的耐蚀性和涂层附着力,使其更加适合各种应用领域。

磷化处理工艺流程的具体参数可以根据实际情况进行调整,以获得最佳的处理效果。

磷化处理技术+配方

磷化处理技术+配方用于钢材的表面处理磷化处理技术(1)所谓磷化处理是指金属表面与含磷酸二氢盐的酸性溶液接触,发生化学反应而在金属表面生成稳定的不溶性的无机化合物膜层的一种表面的化学处理方法。

所形成的膜称为磷化膜。

它的成膜机理为:(以锌系为例)a)金属的溶解过程当金属浸入磷化液中时,先与磷化液中的磷酸作用,生成一代磷酸铁,并有大量的氢气析出。

其化学反应为;Fe+2H3PO4=Fe (H2PO4)2+H2 ↑ (1)上式表明,磷化开始时,仅有金属的溶解,而无膜生成。

b)促进剂的加速上步反应释放出的氢气被吸附在金属工件表面上,进而阻止磷化膜的形成。

因此加入氧化型促进剂以去除氢气。

其化学反应式为:3Zn(H2PO4)2+Fe+2NaNO2=Zn3(PO4)2+2FePO4+N2↑+2NaH 2PO4+4H2O (2)上式是以亚硝酸钠为促进剂的作用机理。

c)水解反应与磷酸的三级离解磷化槽液中基本成分是一种或多种重金属的酸式磷酸盐,其分子式Me(H2PO4)2,这些酸式磷酸盐溶于水,在一定浓度及PH值下发生水解泛音法,产生游离磷酸:Me(H2PO4)2=MeHPO4+H3PO4 ( 3 ) 3MeHPO4=Me3(PO4)2+H3PO4 ( 4 ) H3PO3=H2PO4-+H+=HPO42-+2H+=PO43-+3H+ ( 5 )由于金属工件表面的氢离子浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终成为磷酸根。

d)磷化膜的形成当金属表面离解出的三价磷酸根与磷化槽液中的(工件表面)的金属离子(如用于钢材的表面处理锌离子、钙离子、锰离子、二价铁离子)达到饱和时,即结晶沉积在金属工件表面上,晶粒持续增长,直至在金属工件表面上生成连续的不溶于水的黏结牢固的磷化膜。

2Zn2++Fe2++2PO43-+4H2O→Zn2Fe (PO4)2 4H2O↓ ( 6 ) 3Zn2++2PO42-+4H2O=Zn3 (PO4)2 4H2O ↓ ( 7 )金属工件溶解出的二价铁离子一部分作为磷化膜的组成部分被消耗掉,而残留在磷化槽液中的二价铁离子,则氧化成三价铁离子,发生(2)式的化学反应,形成的磷化沉渣其主要成分是磷酸亚铁,也有少量的Me3(PO4)2。

金属磷化工艺技术标准

金属磷化工艺技术标准金属磷化工艺技术标准在金属表面处理技术中,磷化工艺是一种常用的方法。

磷化能够形成一层磷化物膜,提高金属表面的耐腐蚀性能和附着力,从而延长金属产品的使用寿命。

为了确保磷化工艺的质量和稳定性,制定金属磷化工艺技术标准具有重要意义。

金属磷化工艺技术标准需要包含以下内容:1. 磷化液配方:磷化液的配方是决定磷化效果的关键。

不同金属需要使用不同的磷化液配方。

标准需要规定磷化液的主要成分,如含磷酸盐、缓蚀剂、表面活性剂等,以及适用于各类金属的磷化液的配比。

2. 磷化液处理参数:磷化液处理的过程参数也是保证磷化效果的重要因素。

标准需要明确磷化液的温度、浸泡时间、液体搅拌强度等处理条件,并提供合理的范围和标准操作方法。

3. 表面预处理:在磷化前的金属表面预处理对磷化效果有重要影响。

标准需要规定金属表面的处理方法,如去油、除锈、酸洗等,以及预处理的质量要求。

4. 检验和评价指标:为了评估磷化工艺的效果,标准需要规定一系列检验和评价指标。

例如,磷化膜的厚度、颜色、结晶度、耐腐蚀性能、附着力等。

标准还需要提供相应的测试方法和检测仪器。

5. 操作规范:金属磷化工艺需要操作人员按照标准进行操作,以确保工艺的一致性和稳定性。

标准需要明确操作人员的技术要求和操作规范,包括操作流程、安全要求、仪器设备的使用等。

6. 质量控制:金属磷化工艺需要进行质量控制,以确保产品的质量。

标准需要规定质量控制的方法和标准,如定期检查设备的运行情况、检测磷化膜的质量、记录操作参数等。

7. 产品标识:为了区分不同批次的磷化产品,标准需要规定产品标识的要求。

例如,标注磷化液配方、批次号、生产日期等信息。

金属磷化工艺技术标准的制定需要综合考虑金属材料的特性和应用环境的要求。

标准的制定应该科学、合理,并且能够适应不同金属材料的磷化需求。

同时,标准的制定也需要结合实际生产情况,综合考虑成本、效率、环境等因素,以提高金属磷化工艺的技术水平和经济效益。

磷化处理工艺

磷化处理工艺磷化处理是一种金属表面处理技术,广泛应用于钢铁、铝、镁等金属的防腐和装饰。

本文将详细介绍磷化处理工艺的原理、流程和影响因素。

一、磷化处理原理磷化处理是指在金属表面形成一层磷酸盐薄膜的过程。

该薄膜主要由金属磷酸盐组成,具有较高的耐腐蚀性和装饰性。

磷化处理过程中,金属表面与磷化液中的磷酸、氧化剂等发生化学反应,生成一层致密的磷酸盐薄膜。

二、磷化处理流程1.预处理:去除金属表面的油污、锈蚀等杂质,以提高磷化的效果。

2.酸洗:用酸洗液清洗金属表面,去除氧化层和锈蚀,为磷化处理做准备。

3.磷化:将金属表面浸泡在磷化液中,形成一层磷酸盐薄膜。

4.清洗:用清水冲洗金属表面,去除残留的磷化液和杂质。

5.干燥:将金属表面烘干,以防止生锈和影响后续加工。

三、磷化处理影响因素1.金属材质:不同材质的金属对磷化的反应不同,如钢铁、铝、镁等金属的磷化处理效果存在差异。

2.磷化液成分:磷化液的成分对磷化效果有重要影响,包括磷酸、氧化剂、促进剂等成分的选择和配比。

3.处理温度和时间:处理温度和时间对磷化效果也有重要影响,温度过高或过低、时间过长或过短都可能影响磷化效果。

4.表面预处理:金属表面的预处理对磷化效果也有很大影响,如油污、锈蚀等杂质的去除程度直接影响磷化效果。

5.环境湿度:环境湿度对磷化效果也有一定影响,湿度过高可能导致磷化膜质量下降。

四、磷化处理的应用1.防腐:磷化膜具有较高的耐腐蚀性,可用于钢铁、铝、镁等金属的防腐处理。

例如,在建筑、船舶、汽车等领域,磷化处理被广泛应用于金属结构的防腐保护。

2.装饰:磷化膜具有较好的装饰性,可用于金属表面的美化处理。

例如,在电子产品、家具等领域,磷化处理被广泛应用于产品的外观装饰。

3.耐磨:磷化膜还具有较好的耐磨性,可用于提高金属表面的耐磨性能。

例如,在机械零件、工具等领域,磷化处理被广泛应用于提高产品的耐磨性能。

4.粘合:磷化膜还可以作为粘合剂使用,将不同金属材料粘合在一起。

金属制品磷化防锈技术

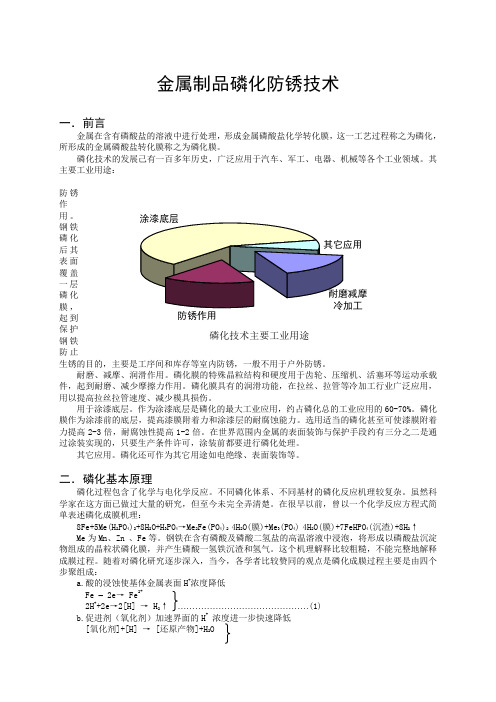

防锈作用 磷化技术主要工业用途金属制品磷化防锈技术一.前言金属在含有磷酸盐的溶液中进行处理,形成金属磷酸盐化学转化膜,这一工艺过程称之为磷化,所形成的金属磷酸盐转化膜称之为磷化膜。

磷化技术的发展己有一百多年历史,广泛应用于汽车、军工、电器、机械等各个工业领域。

其主要工业用途: 防锈作用。

钢铁磷化后其表面覆盖一层磷化膜,起到保护钢铁防止生锈的目的,主要是工序间和库存等室内防锈,一般不用于户外防锈。

耐磨、减摩、润滑作用。

磷化膜的特殊晶粒结构和硬度用于齿轮、压缩机、活塞环等运动承载件,起到耐磨、减少摩擦力作用。

磷化膜具有的润滑功能,在拉丝、拉管等冷加工行业广泛应用,用以提高拉丝拉管速度、减少模具损伤。

用于涂漆底层。

作为涂漆底层是磷化的最大工业应用,约占磷化总的工业应用的60-70%。

磷化膜作为涂漆前的底层,提高漆膜附着力和涂漆层的耐腐蚀能力。

选用适当的磷化甚至可使漆膜附着力提高2-3倍,耐腐蚀性提高1-2倍。

在世界范围内金属的表面装饰与保护手段约有三分之二是通过涂装实现的,只要生产条件许可,涂装前都要进行磷化处理。

其它应用。

磷化还可作为其它用途如电绝缘、表面装饰等。

二.磷化基本原理磷化过程包含了化学与电化学反应。

不同磷化体系、不同基材的磷化反应机理较复杂。

虽然科学家在这方面已做过大量的研究,但至今未完全弄清楚。

在很早以前,曾以一个化学反应方程式简单表述磷化成膜机理:8Fe+5Me(H 2PO 4)2+8H 2O+H 3PO 4→Me 2Fe(PO 4)2·4H 2O(膜)+Me 3(PO 4)·4H 2O(膜)+7FeHPO 4(沉渣)+8H 2↑ Me 为Mn 、Zn 、Fe 等。

钢铁在含有磷酸及磷酸二氢盐的高温溶液中浸泡,将形成以磷酸盐沉淀物组成的晶粒状磷化膜,并产生磷酸一氢铁沉渣和氢气。

这个机理解释比较粗糙,不能完整地解释成膜过程。

随着对磷化研究逐步深入,当今,各学者比较赞同的观点是磷化成膜过程主要是由四个步聚组成:a.酸的浸蚀使基体金属表面H +浓度降低Fe – 2e → Fe 2+2H ++2e →2[H] → H 2↑ (1)b.促进剂(氧化剂)加速界面的H +浓度进一步快速降低 [氧化剂]+[H] → [还原产物]+H 2OFe2++[氧化剂] → Fe3++[还原产物] (2)由于促进剂氧化掉第一步反应所产生的氢原子,加快了反应(1)的速度,进一步导致金属表面H+浓度急剧下降。

金属磷化物的合成方法

金属磷化物的合成方法

金属磷化物的合成方法有许多种,主要包括以下几种:

1. 直接磷化法:将金属和磷直接反应生成金属磷化物。

通常选择金属和磷的粉末或块状反应物,在高温下进行反应。

这种方法适用于制备常见金属的磷化物。

2. 气相磷化法:将金属与磷的气体反应得到金属磷化物。

通常将金属暴露在磷蒸气中,在一定的温度和压力条件下进行反应。

气相磷化法可以用于制备高纯度和均匀性较好的金属磷化物。

3. 溶液磷化法:将金属与磷的化合物反应生成金属磷化物。

通常将金属与含有磷的溶液或磷化合物溶解液反应,生成沉淀或沉积金属磷化物。

溶液磷化法适用于制备较复杂或难以通过其他方法合成的金属磷化物。

4. 热分解法:通过热分解金属有机化合物来得到金属磷化物。

先制备金属有机化合物,然后加热分解,得到金属磷化物。

这种方法适用于制备金属有机配合物较容易得到的金属磷化物。

以上仅是金属磷化物的一些合成方法,具体的方法选择和条件设置受到需要合成的具体金属磷化物种类等因素的影响。

金属磷化工艺技术规程

金属磷化工艺技术规程金属磷化是一种常见的金属表面处理技术,通过在金属表面形成一层均匀的磷化膜,可以提高金属的耐腐蚀性能和摩擦性能。

下面是一份金属磷化工艺技术规程,详细介绍了金属磷化的工艺步骤和注意事项。

1. 工艺准备1.1 确定磷化工艺的参数:包括磷化液的成分和配比、温度和时间等。

1.2 准备磷化液:按照配方准确称取磷化液的各组分,并依次加入水中搅拌溶解。

1.3 准备磷化槽:清洗磷化槽,确保无杂质残留。

2. 表面处理2.1 清洗金属工件:使用碱性清洗剂,将金属工件浸泡在清洗槽中,去除表面的油污和杂质。

2.2 酸洗金属工件:使用酸性清洗剂,将金属工件浸泡在清洗槽中,去除金属表面的氧化物和锈蚀。

3. 磷化工艺3.1 将清洗后的金属工件放入磷化槽中,确保工件完全浸没在磷化液中。

3.2 控制好磷化液的温度和时间,根据工艺参数进行磷化处理。

3.3 磷化过程中,需要定时搅拌磷化液,保持其均匀分布。

4. 磷化液处理4.1 磷化液的使用寿命有限,需定期检测其成分和性能,根据需要进行补充和调整。

4.2 磷化液使用完毕后,需及时清洗磷化槽和设备,以便下次使用。

5. 后处理5.1 磷化后的金属工件应立即冲洗,去除残留在工件表面的磷化液。

5.2 可在金属工件表面涂覆一层防锈涂层,以提高其耐腐蚀性能。

6. 安全注意事项6.1 在操作磷化液时,应佩戴防酸碱手套、安全眼镜等个人防护装备。

6.2 磷化液具有腐蚀性,需防止溅入皮肤和眼睛,如不慎接触,应及时用大量清水冲洗。

6.3 清洗槽和设备时,应注意防滑和防火,严禁与酸碱等物质接触。

6.4 操作过程中应严格遵守操作规程,确保人身安全和设备的正常运行。

以上为金属磷化工艺技术规程,通过正确操作和注意事项的遵守,可以确保金属磷化工艺的有效进行。

提醒操作人员严格按照规程操作,并根据实际情况进行调整和改进,以保证金属磷化膜的质量和效果。

金属磷化文档

金属磷化什么是金属磷化?金属磷化是指将金属表面与磷化物化合物反应形成的一种化合物膜。

金属磷化能够提供金属材料更好的防腐蚀性能和增加表面硬度,从而改善金属材料的使用寿命和性能。

金属磷化的原理金属磷化的原理基于金属与磷化物发生反应生成磷化物化合物。

磷化物化合物形成后,会形成一层薄膜覆盖在金属表面,起到保护金属和提升金属性能的作用。

磷化物化合物的形成与金属元素的活性以及磷化物的反应性有关。

一般来说,金属元素活性较高的金属更容易与磷化物发生反应生成磷化物化合物。

磷化物化合物的形成可以通过热处理、电化学反应或化学反应来实现。

金属磷化的优势金属磷化具有以下几个优势:1.防腐蚀性能提升:金属磷化能够为金属表面形成一层保护膜,改善其抗腐蚀性能。

这种保护膜可以阻碍外界氧、水等腐蚀介质的进入,减少金属表面的腐蚀速率。

2.增加表面硬度:金属磷化后的金属膜通常具有较高的硬度。

这种硬度提升可以改善金属材料的耐磨性能,延长其使用寿命。

3.改善润滑性能:金属磷化膜表面具有耐磨层,并且具有一定的自润滑性能。

这可以减少金属件之间的摩擦和磨损,提高金属材料的使用效率。

4.降低金属疲劳裂纹的产生:金属磷化能够改善金属表面的强度和耐久性,减少金属疲劳裂纹的产生。

5.良好的耐高温性能:部分金属磷化膜具有良好的耐高温性能,可以在高温环境下保持其结构和性能的稳定。

金属磷化的应用领域金属磷化在许多领域都有广泛的应用,包括但不限于以下几个方面:1.汽车行业:金属磷化膜可以应用在汽车零部件的表面处理上,提高零部件的防腐蚀性能和耐磨性能,延长汽车的使用寿命。

2.机械制造:金属磷化膜可以应用在机械制造领域的金属件表面处理上,提高金属件的耐磨性和润滑性能。

3.航空航天:金属磷化膜可以应用在航空航天领域的金属材料上,改善材料的防腐蚀性能和耐高温性能,提高飞机和航天器的可靠性。

4.电子领域:金属磷化膜可以应用在电子领域的金属电极上,防止氧化和腐蚀,提升电极的稳定性。

磷化工艺及注意事项

磷化工艺及注意事项磷化工艺是一种将磷元素与金属基底反应形成金属磷化合物的表面处理方法。

磷化工艺常用于提高金属材料的抗腐蚀性、硬度和润滑性,同时还可以改善金属的粘接性和涂装性能。

磷化工艺主要有化学磷化和热磷化两种方式。

化学磷化是通过在含磷酸盐溶液中浸泡金属材料,在化学反应的作用下产生金属磷化合物的一种表面处理方法。

其具体步骤如下:1. 除油脂:首先要将金属材料进行去油处理,以保证金属表面清洁。

2. 酸洗:将金属材料在酸性溶液中进行酸洗,去除表面氧化层和其他杂质。

3. 磷化:将酸洗后的金属材料浸泡在含磷酸盐溶液中,在一定的温度和时间条件下进行磷化反应。

磷化反应中,磷酸盐溶液中的磷酸根离子与金属表面发生化学反应生成金属磷化合物。

4. 中和:磷化后的金属材料需要经过中和处理,以去除残留的酸性物质。

5. 水洗:将中和后的金属材料进行水洗,去除中和剂残留。

6. 去漂白:一些情况下需要进行漂白处理,以提高金属表面的亮度。

热磷化是通过将金属材料加热至一定温度,与磷源反应生成金属磷化物的一种表面处理方法。

具体步骤如下:1. 除油脂:同样需要将金属材料进行去油处理。

2. 酸洗:将金属材料在酸性溶液中进行酸洗,去除表面氧化层和其他杂质。

3. 热磷化:将酸洗后的金属材料放入磷化炉中,在一定温度和时间条件下进行磷化反应。

磷化反应中,金属表面与流动的磷源气体反应生成金属磷化物。

4. 水洗:将热磷化后的金属材料进行水洗,去除残留的磷酸盐。

5. 去漂白:一些情况下需要进行漂白处理。

磷化工艺虽然可以提高金属材料的性能,但使用时也需注意以下事项:1. 温度和时间控制:磷化反应中的温度和时间会影响磷化层的质量和厚度,需要根据具体材料和要求进行合理的控制。

2. 酸洗控制:酸洗过程中的酸性溶液浓度、温度和时间等参数需要控制良好,以保证金属表面的干净和光洁。

3. 中和和水洗:磷化后的金属材料需要进行中和和水洗过程,以去除残留的酸性物质和盐类。

磷化处理工艺流程

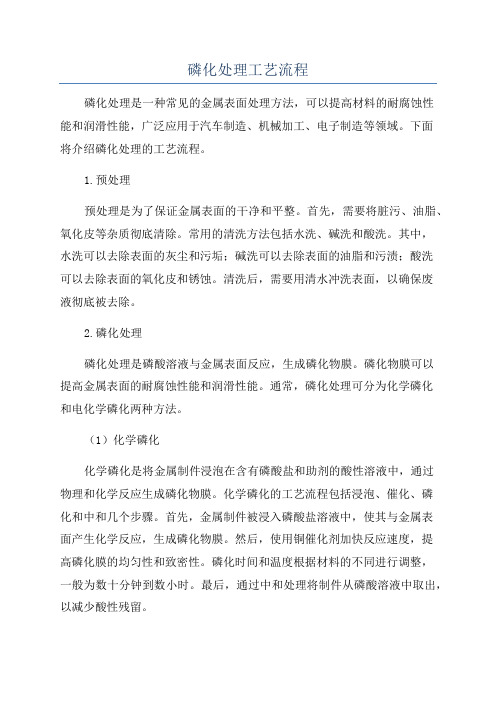

磷化处理工艺流程磷化处理是一种常见的金属表面处理方法,可以提高材料的耐腐蚀性能和润滑性能,广泛应用于汽车制造、机械加工、电子制造等领域。

下面将介绍磷化处理的工艺流程。

1.预处理预处理是为了保证金属表面的干净和平整。

首先,需要将脏污、油脂、氧化皮等杂质彻底清除。

常用的清洗方法包括水洗、碱洗和酸洗。

其中,水洗可以去除表面的灰尘和污垢;碱洗可以去除表面的油脂和污渍;酸洗可以去除表面的氧化皮和锈蚀。

清洗后,需要用清水冲洗表面,以确保废液彻底被去除。

2.磷化处理磷化处理是磷酸溶液与金属表面反应,生成磷化物膜。

磷化物膜可以提高金属表面的耐腐蚀性能和润滑性能。

通常,磷化处理可分为化学磷化和电化学磷化两种方法。

(1)化学磷化化学磷化是将金属制件浸泡在含有磷酸盐和助剂的酸性溶液中,通过物理和化学反应生成磷化物膜。

化学磷化的工艺流程包括浸泡、催化、磷化和中和几个步骤。

首先,金属制件被浸入磷酸盐溶液中,使其与金属表面产生化学反应,生成磷化物膜。

然后,使用铜催化剂加快反应速度,提高磷化膜的均匀性和致密性。

磷化时间和温度根据材料的不同进行调整,一般为数十分钟到数小时。

最后,通过中和处理将制件从磷酸溶液中取出,以减少酸性残留。

(2)电化学磷化电化学磷化是通过外加电压的作用,将金属制件浸泡在含有磷酸盐和助剂的电解液中,通过电化学反应生成磷化物膜。

电化学磷化的工艺流程包括预处理、电化学磷化和中和。

预处理与化学磷化中的预处理相似,即清洗和除油。

然后,金属制件被浸入电解液中,作为阳极连接到电源上,电解液中的磷酸盐和助剂通过电解反应在金属表面生成磷化物膜。

磷化电流密度、时间和温度根据材料的不同进行调整。

最后,通过中和处理将制件从电解液中取出,以减少酸性残留。

3.后处理后处理是为了进一步提高磷化膜的性能,防止其脱落和生锈。

后处理工艺包括清洗和封闭两个步骤。

清洗的目的是去除磷化过程中残留的酸性物质。

封闭是在磷化膜上涂覆一层封闭剂,增强膜的致密性和耐腐蚀性。

磷化工艺流程

磷化工艺流程

磷化技术是一种利用磷酸盐与金属表面反应生成磷化物保护层的

表面处理方法。

下面是一般的磷化工艺流程:

1. 清洗:将金属工件或零件进行清洗,去除表面的油脂、污垢

和氧化物等杂质。

常用的清洗方法有碱洗、酸洗和水洗等。

2. 预处理:在清洗完毕后,可以进行一些预处理,例如去氧化、除锈、去刺等。

这些步骤可以提高磷化层的附着力和均匀性。

3. 激活处理:为了增加金属表面的反应性,通常需要进行激活处理。

常用的激活方法包括酸洗、电解激活和活化剂处理等。

4. 磷化处理:将金属工件或零件浸入含磷酸盐的磷化液中,进行磷化

处理。

磷化液中一般还包含酸性添加剂、缓冲剂和表面活性剂等。

磷

化时间和温度可以根据具体要求进行控制。

5. 中和处理:在完成磷化后,需要将金属表面的过量磷酸盐和其他残

留物进行中和处理。

常用的中和剂有碱性溶液和水等。

6. 漂洗:将磷化后的金属工件或零件进行漂洗,去除残留的中和剂和

其他有害物质。

漂洗可以使用水或有机溶剂等。

7. 除水处理:为避免磷化层产生氧化现象,对水洗后的磷化工件或零

件进行脱水处理。

常用的脱水方法有吹干、烘干和烘箱等。

8. 添加保护剂:为了增加磷化层的抗腐蚀性能和润滑性能,可以在磷

化层上添加一层保护剂,例如防锈油或涂料等。

以上是一般的磷化工艺流程,具体的磷化工艺会因金属种类、磷

化要求和工艺条件等不同而有所区别。

磷化技术规程氢熏蒸

磷化技术规程氢熏蒸磷化技术规程氢熏蒸是一种常见的金属防腐方法,多用于钢铁制品的表面处理。

该技术能够在金属表面形成一层磷化膜,提高材料的耐腐蚀性能和涂装附着力。

本文将详细介绍磷化技术规程氢熏蒸的原理、工艺流程以及注意事项。

一、磷化技术规程氢熏蒸原理磷化技术规程氢熏蒸是通过将金属材料置于氢气环境中,在一定的温度和压力下进行处理。

在这种条件下,氢气与金属表面的氧化物反应生成金属磷化物,并与金属表面形成一层均匀致密的磷化膜。

磷化膜能够提高金属材料的耐腐蚀性能、磨蚀性能和抗疲劳性能,同时也能够增强涂装附着力。

二、磷化技术规程氢熏蒸的工艺流程磷化技术规程氢熏蒸的工艺流程一般包括准备工作、磷化处理、清洗处理、干燥处理等环节。

1.准备工作:将待处理的金属材料进行表面预处理,例如去除油污、锈蚀和氧化物等。

同时,还需要检查设备的运行状态,确保设备的安全性和稳定性。

2.磷化处理:将经过准备工作的金属材料放置于磷化槽中,并将磷化槽密封。

然后,通过恒温恒湿的方式,在磷化槽中注入氢气,并根据不同的金属材料选择不同的磷化溶液。

磷化溶液中含有特定的磷酸盐和金属离子,这些成分能够与金属表面发生反应生成磷化膜。

3.清洗处理:磷化处理结束后,将金属材料从磷化槽中取出,进行清洗处理。

清洗的目的是去除磷化槽中残留的磷化溶液和金属离子,并将不需要的磷化膜清除掉。

4.干燥处理:清洗处理完成后,将金属材料放入烘干设备中,进行干燥处理。

干燥的目的是除去金属表面的水分,以防止磷化膜的脱落或不均匀。

三、磷化技术规程氢熏蒸的注意事项在进行磷化技术规程氢熏蒸时,需要注意以下几个方面:1.安全性:磷化技术规程氢熏蒸是在高温和高压环境下进行的,因此需要加强安全防护措施,确保操作人员的生命安全。

2.温度和压力控制:磷化溶液的磷化效果受到温度和压力的影响。

因此,在进行磷化处理时,需要精确控制温度和压力的参数,以保证磷化效果。

3.时间控制:不同材料的磷化时间是有区别的,因此需要根据具体的金属材料选择适当的磷化时间,以保证磷化膜的质量。

钢铁的磷化处理

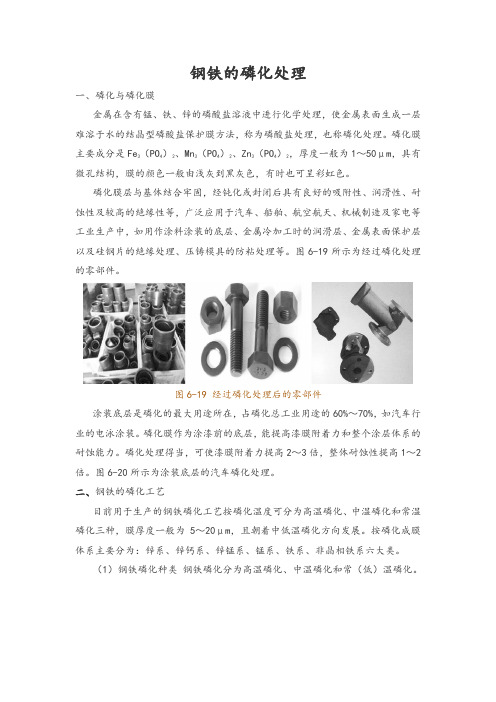

钢铁的磷化处理一、磷化与磷化膜金属在含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面生成一层难溶于水的结晶型磷酸盐保护膜方法,称为磷酸盐处理,也称磷化处理。

磷化膜主要成分是Fe 3(PO 4)2、Mn 3(PO 4)2、Zn 3(PO 4)2,厚度一般为1~50μm ,具有微孔结构,膜的颜色一般由浅灰到黑灰色,有时也可呈彩虹色。

磷化膜层与基体结合牢固,经钝化或封闭后具有良好的吸附性、润滑性、耐蚀性及较高的绝缘性等,广泛应用于汽车、船舶、航空航天、机械制造及家电等工业生产中,如用作涂料涂装的底层、金属冷加工时的润滑层、金属表面保护层以及硅钢片的绝缘处理、压铸模具的防粘处理等。

图6-19所示为经过磷化处理的零部件。

图6-19 经过磷化处理后的零部件涂装底层是磷化的最大用途所在,占磷化总工业用途的60%~70%,如汽车行业的电泳涂装。

磷化膜作为涂漆前的底层,能提高漆膜附着力和整个涂层体系的耐蚀能力。

磷化处理得当,可使漆膜附着力提高2~3倍,整体耐蚀性提高1~2倍。

图6-20所示为涂装底层的汽车磷化处理。

二、钢铁的磷化工艺目前用于生产的钢铁磷化工艺按磷化温度可分为高温磷化、中温磷化和常温磷化三种,膜厚度一般为5~20μm ,且朝着中低温磷化方向发展。

按磷化成膜体系主要分为:锌系、锌钙系、锌锰系、锰系、铁系、非晶相铁系六大类。

(1)钢铁磷化种类 钢铁磷化分为高温磷化、中温磷化和常(低)温磷化。

图6-20 涂装底层的汽车磷化处理1)高温磷化的工作温度为90~98℃,处理时间为10~20min。

其优点是磷化速度快,膜层较厚;膜层的耐蚀性、结合力、硬度和耐热性都比较好;缺点是工作温度高,能耗大,溶液蒸发量大,成分变化快,常需调整;膜层容易夹杂沉淀物且结晶粗细不均匀。

高温磷化主要用于要求防锈、耐磨和减摩的零件,如螺钉、螺母、活塞环、轴承座等。

2)中温磷化的工作温度为50~70℃,处理时间为10~15min。

其优点是磷化速度较快,膜层的耐蚀性接近高温磷化膜,溶液稳定,磷化速度快,生产效率高,目前应用较多;缺点是溶液成分较复杂,调整麻烦。

金属磷化工艺技术

金属磷化工艺技术金属磷化是一种常见的工艺技术,主要用于金属表面的防腐和改善其物理性能。

金属磷化不仅可以延长金属的使用寿命,还可以提高其耐磨性、耐腐蚀性和附着力。

金属磷化的工艺主要包括清洗、酸洗、磷化和涂漆四个步骤。

首先是清洗,清洗是金属磷化过程中的关键步骤之一。

清洗的目的是去除金属表面的油污、污垢和氧化物,使金属表面干净,以便后续的处理。

常见的清洗方法有机械清洗、化学清洗和电解清洗等。

选择适当的清洗方法可以根据金属表面的性质和工艺要求来确定。

其次是酸洗,酸洗是金属磷化过程中的关键步骤之二。

酸洗的目的是利用酸溶液将金属表面的氧化物和锈蚀物溶解掉,以便后续的磷化处理。

常用的酸洗液有盐酸、硫酸和磷酸等。

不同的金属材料需要使用不同的酸洗液,以便去除不同种类的污垢。

然后是磷化,磷化是金属磷化过程中的关键步骤之三。

磷化的目的是在金属表面形成一层磷化物膜,能够提高金属的耐腐蚀性和附着力。

磷化方法有热磷化和冷磷化两种,其中热磷化使用高温磷酸盐溶液,而冷磷化则使用低温磷酸盐溶液。

选择适当的磷化方法可以根据金属表面的性质和工艺要求来确定。

最后是涂漆,涂漆是金属磷化过程中的最后一步。

涂漆的目的是为了保护金属表面,进一步提高其耐腐蚀性和附着力。

涂漆一般采用喷涂或者浸涂的方式进行,使用的涂料可以是有机涂料或者无机涂料。

选择适当的涂料可以根据金属材料的特性和实际使用环境来确定。

金属磷化工艺技术的应用非常广泛,可以用于钢铁、铝合金、镁合金等金属材料的表面处理。

金属磷化后的材料不仅表面平整光滑,而且具有较好的防腐性能和耐磨性能,可以大大延长金属的使用寿命。

总之,金属磷化是一种重要的工艺技术,通过清洗、酸洗、磷化和涂漆四个步骤可以使金属表面达到更好的防腐效果和物理性能。

金属磷化工艺技术的应用可以有效延长金属的使用寿命,提高其耐腐蚀性和附着力,具有广阔的市场前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属磷化技术/电镀与环保第14卷第期(总第78期)一17参考文献£1]曾华槊等.电镀工艺手册.机械工业出版社,7金恳/久毛金属1989~424~425[2]竹内武他日新制钢技撤,1981;45,47北京:【3]王鸿建.电镀与精饰,1983;(5):13磁e如星磷化技(收稿日期)三老术汪泉发黎燕(广州中期岔司,51011~)∈fi4冬冬【j胄要)磷他处理分奇非堆最磷化和书幕磷化两太体系.水木磷化有辞系,挂晕和镘采等,是应硐最广泛的方法.非堆晕磷他有溶钠磷化有机睡磷他,磷他底潦和帚辑磷化等.拳文详讨论了各种方法,井提供了十多个具有实用价值的最新工艺配方. 1前言盘属的磷化处理是前处理中应用最广泛的一种.自1869年英国来,磷化技术已发展为锌系,锰系,铁系和非水系等.Ct] 2锌系磷化2.1磷酸锌系锌盐磷化使用最多.下述为日本开发的工艺配方:ZnO27g/L,NiCOa37g/L,HF(70%)3.2g/L,H2SiF8(3O%)60g/L,H~POI()108.5g/L,HNO3(~2.Be)25.5g/L,H2O244.8g/L,50~65℃,1.5~8min,总酸度l7~21,游离酸0.8~1.5,喷或寝.金属镍作为成棱荆,具有晶粒细化作用,添加氟化物或有机酸(草酸)可作为辅助的晶粒细化剂当处理锌材时,只形成Zn,(POD2—4H.当处理钢材时,除形成Zn~(PO’)l一4H~O(H膜)外,还形成Zn~Fe(PO,),一4l(P膜).关于P膜和H膜含量对防蚀性能的影响i可题,日本Parkerizing公司Miyawa】d∞提出P比概念:P比=P/(P+H)日本认为高P比,具有较好的抗蚀性能,而英美则不这样认为.锌盐磷化膜与润滑剂(如硬脂酸钠)反应,形成优良的润滑层.锌盐磷化受预处理的影响大,强碱性清洗和酸性除油都会导致磷化膜粗太,疏松克服方法是在磷化前进行表面调整.草酸~-,10g/L,50~60~C,1N~dn或者TiOSO~62.2g,Na2HPO,583.2g,Na?P2O7289.1g,MgSq65.5g,H2Ol330g,pH8~9.5室温JO.5N1rain,噎或浸.2.2磷酸铝系1947年,美国出现了处理铝材的专用磷化液.在锌系磷化液中幕加氟硅酸盐或氟硼酸盐,可处理铝爰其台金,形成的磷化膜54Zns(PO?)2—11A1POl—Nis(POD~一14H2O可用于涂装底层和润层.2.8磷酸锌钙系5睥代末,锌钙盐磷化首先出现在英国,啪至帅年代才趋于完善∞,’近年国内对此也作了一些研究‘儿墟锌系磷化剂添加成膜离子C+,可使磷化膜平滑,不受预处理影响,且沉渣少.锌钙盐磷化工艺如下: Zn”9~8g/L,ca7~0g/L,Mg”0NO.5g/L,POi一40~45g/L,NOiH~l7g/L,添加剂1.5~2g/L,∞~7o¨c,10~15rain,总酸度65~70,游离酸3—一6.锌钙盐磷化促进剂为NOi,C1Oi添加Mg,Ba2’,Nj针,Cu什等,超晶粒细化作用.C的加入量有一临界值(Ca/Zn为0.8),太低则不起作用,这是因为Ca~(PO,)z的溶度积(2.Ox1O.)比Zn~(POl(9.0×10一器)太lO’,即锌盐比钙盐更易沉淀.锌钙盐磷化膜除生成H骥和P膜外,还生成了Scholzite膜ZnzCa(PO?)2—2岛O8锰系磷化1911年,英国锰磷化专利1914年美国Parker公司采用磷酸二氲锰结晶体,即所谓帕卡濑精法(Pa~keri- zing)制成了Parco粉剂.磷化膜的早期应用是磷化防锈,锰盐磷化用于材科防腐具有最佳性能,口|即高硬度(英氏5级).良好的热稳定性和抗摩性能以及降低噪音.锰盐碡化工艺如—Zn2O.7g/L,Mn~’1.0g/L,Ni21.Og/L,Na’2.9g/L,NH:0.15g/L,Fe’O.O4L,O}18g/L,NOi2.1g/L,F—O.3g/L,18?1994JulyElectroplafing&PollutionControlV o1.14No.4 Oi0.07g/L,55.C,2min.磷化后可采用氟锫酸铝钝化(pH8N5,80℃,1rain).可同时处理铜,锌,铝.锰盐磷化促进剂有硝酸盐或硝基胍,后者可取代无促进剂型锰盐磷化.新配制的锰盐磷化液形成Mn hureaulite膜Mn5H2(P0{)’?4H20和Mnphos- phophylite膜Zn2Mn(PO).?4H20o随着Fe*积累,会有(MnFe)sH2(PO?){?4H2O进入磷化膜,甚至还会有Fehureaulitc膜FesHs(PO{)’?4凰故Fe须用HO.控制在10g/L以内.为了装饰或有颜色区分,经锰盐磷化后再使用黑色醇基着色剂(台紫胶或马尼拉树脂丰占台剂相染料), 再涂覆透明的防锈油在Sb或Bi盐申作预浸处理,可以得到无光泽黑色处理.”用作耐摩目的,可浸入矿物油类润滑剂如二硫化钼或石墨.锰盐磷化膜经稳定的二价锡盐处理,部分转化为锡盐Eudufion 膜.cI,埘用油,蜡或染料处理,可大大提高防锈能力.锰盐磷化防锈后处理工艺如下:精白腊4Og/L,油酸55g/L,三乙醇臻25g/L,聚乙烯醇15g/L,苯骈三唑1g/L,石油磺酸镪∞g/L,pH7.5,-’8.5,蒸馏水配制,粘度10~15s(涂4号粘度计).4铁系磷化‘.1磷酸亚链系l906年CosMtt申请了第一个铁盐磷化专利.铁盐磷化不使用氧化促进剂,处理时间较长,防护性能低于锰系和锌系,但它可在极高的酸度下工作,故可在同一工序中完成除锈和磷化,这为开发四台一工艺创造了条件.四台一工艺:H3PO{50~65g/L,ZnOlSN18g/L,Zn(NO~)2?6H2O18o~210g/L,Or(PO0.3~O.4g/L,TiOSO~0.1~0.3g/L,酒石酸5N6g/L烷基磺酸钠15~20L,OP10~15rnl/L,55”-,65.C,15~30min,总酸度180~IB0-游离酸度10”-”l5.铁盐磷化荆中加入阳离子活性剂(如昧唑啉衍生物)或两性活性剂(N_烷基亚氧基双丙酸钫)作缓蚀成骥剂,,有利于铁膜彤成.[18铁盐磷化在如此高的酸度下,基本上只形成磷酸铁膜.●.2碱金属辞化1987年,美国出现了一种”不入膜(NoCoating)”磷化工艺.这类处理液的主成分不含重金属离子或成膜离子,在钢铁表面彤成FePO4膜.为了与基于磷酸亚铁的铣系磷化区分,故国外称为碱金属磷化或轻型铁盐磷化.n碱金属磷化以NaH2P0’,NH.H2PO减KH2POl为主成分,促进剂为NO;,ClOi,BrOi,铝酸盐或阃硝基苯磺酸钠等,形成的磷化膜是非晶态的t呈闪色, 兰色或灰色-膜重0.8”0.6g/m.由于碱金属磷化是以较低浓度和酸度(pH4~6)进行,故可完成清洗和磷化二台一处理.碱金属磷化工艺:Natt,PO,25g/L,NaNOa8.2g/L,NaHF~0.9g/L,钼酸铵0.9g/L,OP8nn/L,40~50.C,1~L5min,总酸度5N8,喷淋.5非水系磷化非水系磷化可分为溶剂型磷化,m有机膜磷化,曙磷化底藩和带锈磷化.[,5.1溶剂型磷化溶剂型磷化剂主要有溶剂(如卣代烷和沸点高于6的石油醚),增溶剂(醇类和油包水表面活性剂),磷化剂(PO?)和促进剂(羧基酸)等.羟基酸可以改变磷酸盐在金属表面的沉积,但这可能使磷酸盐溶解度差,故添加少量油溶性络合剂如二羟基葸醌.以下是德国新开发的配方:CH2Cl2,茄73Me0H,%20HPOJ,%1.01尿素,茄0.HCOOMe,%0.3慧醒衍生物-茄0.O9浸渍三次,s20过种工艺产生的膜层通常由被处理金属的磷酸盐组成,膜重0.2~1.0g/m=,性日B类似碱金属磷化.5.2有机膜磷化有机膜磷化剂,国外亦称磷化漆它除生成磷化膜外,还有一层极薄的有机膜,具有暂时的保护作用.磷化棒是将H3PO?,N棚2PO.溶于极性溶剂中,如乙醇,乙二醇有机成膜剂有丙烯酸脂,环氧两烷,环氧树脂,酚醛树脂等.促进剂有NOi,NOi,H2O2,硝基化合物等在磷化之前,必须进行独立的脱脂.磷化漆产生膜重不高于4g/m2的磷化层.磷化臻与溶剂型磷化的区别是前者含有有机成膜剂.磷化漆也不同于磷化底替,后者含有某种抗蚀性颜料,如四盐基锫酸锌,是真正的头道底漆.而有机膜磷化要获得长久的防腐性能,须用溶剂继有机膜,再在剩下的磷化瑛上完成涤漆工序.5.8磷化宸漆磷化底漆分一液型和二液型两种.(1)一液型1991年7月电镀与环保第14卷第4期(总第78期)?19 聚乙烯醇缩丁醛树脂,另83.5珏铬酸,菇1O另磷酸丙酮,珏酒精,%正丁醇,弼0)二液型(A)80弼PO,,,5永,拓酒精,强(B)聚乙烯醇缩丁醛树脂,另碱性铬酸锌,另滑石粉,届滔精,另正丁醇,弼10.951.40lO.9562.2O14.508.68.21827.26.8I.148.716.1A剂占2O另,B剂占8O%.磷化底蒋中聚乙烯醇缩丁醛,具有很多极性基,能与磷酸一铬酸盐反应产物起配合作用,形成致密的钝化膜.Cr(VI)~是氧化剂,又是促进剂.通过Cr3*的交联怍用,使聚乙烯醇缩丁醛阐化,生成很大的螯合物, cr”成为钝化膜一成膜物络台中心5●带锈磷化带锈磷化剂,国外又称弗锈转化剂.主要成分为POd有的不含风PO?),鞣酸,溶剂和聚合物.雠酸是一种乡羟基化台物,可与金属和金属氧化物形成配合物带锈磷化可以采用刷涂法,故适于大型工件的处理,如储油罐,铰架,铁桥,船舶等.6结语永系磷化虽然有能耗太,工序长和水污染等问题,但仍是磷化工艺的主要方法非水系磷化工艺与水系/7一[阳掇氯化蕊]磷化相比,具有以下优点:(1)无水污染排放问题;(2)脱脂效果好,尤其是夹缝处;【3)设备占地,j,,工艺简单;(4)操作简易.但非水处理亦有除油容量有限,防锈性能不爱锌盐磷化,有些工艺使用有毒溶剂爱存在溶剂处理等问题.在金属前处理中,非水系磷化应用量不太,但仍占有重要的地位参考文献[1]间宫富士难.金属0化成处理.理工出版社,1982[2]ToshiMiyawakict蚰.Proc.Int~riinish80.Kyoto1980[3jR-Kojinmcta1.StudyatPhosphatecoaHng CrystMs.SAE851117[;155(5]Toyot~[6汪泉发,黎燕.电镀与环保,1993;ts(4):11[7]Bshpatent828.916[8]WC.J~patent441o55l[9]待田扞.日特开昭55-68876,1980【103方景礼等.村料保护,l9924(8):9[11]戚怡群.福建化工,l99乌(2):3It2]C1&]~[15]Bd~shtmtentl686T,l虹拍”69帅韶[18]大八术铁哉.防卞管理,1961:●Ⅱ吴廷禄等.表面技术,199叽L口(8):l[18]徐仁生.材料保护,l口8由17(5):】T[10];r如Pretr~~menLWoodl~ad-FmalkaerLtd.Cambridge.198Bo][21]陈山南.化工进展,l蛐0;(5):如[22]杨晓然,赵武龙.材科保护,1989;22(t0):”【2绦仁生,戴括忠.材料悍护,19姚l5(3):23[21]郭良生等.表面技术,1鲫l;2O(6):26李英旆冬娥陈溯冷文元刘经罴(武汉材料保护研究所,430030)宜昌鲁建筑材料厂铝型材分厂)’7,[摘要]铝型村氧化疋电解蔷色生产伐一般包括檀虹,砖由,加热,过巍,w*-~l备,给书,排术通风,搅拌,起吊与蠢精电源厦管理等蔗境.奉文叙述了最生产线总体覆计戌殪上述喜系统的设每布置.髓着建筑业的发展,铝型材需求量的增多,我国各地铝型材厂纷纷上马,产量从年产一千吨到年产一万乡吨不同规模的铝型材厂,全国大约有几百家铝型材阳极氧化电解着色生产线,目前国内从德唇,意太利,。