冲压模具课程设计-垫圈冲压模具设计(全套图纸)

垫圈-冲压模具课程设计说明书

垫圈-冲压模具课程设计说明书垫圈-冲压模具课程设计说明书一、课程设计背景1.1 课程设计目的课程设计的目的是为了培养学生对垫圈冲压模具相关知识的理解和应用能力,提高学生的专业素养和实践能力。

1.2 课程设计范围本课程设计主要包括垫圈的冲压原理、模具设计及制造工艺等方面的内容。

二、课程设计内容2.1 垫圈冲压原理2.1.1 冲压工艺概述介绍冲压工艺的定义、特点和应用范围。

2.1.2 垫圈冲压工艺讲解垫圈冲压工艺的步骤、工艺参数和设备要求等。

2.2 模具设计原理2.2.1 模具设计概述概述模具设计的定义、分类和基本原理等。

2.2.2 垫圈冲压模具设计详细说明垫圈冲压模具的结构、功能和设计要点。

2.3 模具制造工艺2.3.1 模具制造工艺概述介绍模具制造工艺的基本流程和要求。

2.3.2 垫圈冲压模具制造工艺详细说明垫圈冲压模具制造的步骤、工艺和注意事项。

三、课程设计实施3.1 教学方法结合理论和实践,采用讲授、实验、案例分析等多种教学方法。

3.2 教材选用推荐教材:《冲压技术与模具设计》3.3 实践任务安排学生参与垫圈冲压模具制造过程的实际操作,提高实践能力。

四、课程设计评价4.1 评价指标根据学生的实际表现,评价其对垫圈冲压模具知识理解和应用能力的程度。

4.2 评价方法采用考试、实验报告、实践操作和互动讨论等方式进行评价。

五、附件本文档中涉及以下附件,请参阅:2.垫圈冲压模具设计图纸3.相关案例分析资料六、法律名词及注释1.冲压工艺:指将板材或带材通过冲压模具的冲压动作,加工成所需形状的工艺。

2.模具设计:指根据工件要求,设计模具的结构和尺寸,以实现对工件的加工。

3.模具制造工艺:模具制造过程中的工艺流程,包括铣削、钳工、研磨、电火花等工艺环节。

冲压工艺及模具设计课程设计--圆形垫片冲压工艺与模具设计

冲压工艺与模具设计课程设计题目圆形垫片冲压工艺与模具设计姓名指导老师2013.11.14目录第一章概述 (3)第二章冲压件工艺设计 (5)第三章工艺计算 (10)第四章冲压模具设计 (15)第五章选定冲压设备 (20)第一章绪论1.1 冲压概述冲压是利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要零件的一种压力加工方法。

冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。

冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。

由于采用精密模具,工件精度可达微米级,且重复精度高、规格一致,可以冲压出孔窝、凸台等。

冷冲压件一般不再经切削加工,或仅需要少量的切削加工。

热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集型产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益的。

冲压加工也存在着一些问题和缺点。

主要表现在冲压加工时产生的噪音和振动两种公害,而且操作者的安全事故时有发生。

不过,这些问题并不完全是由于冲压加工工艺及模具本身带来的,而主要是由于传统的冲压设备及落后的手工操作造成的。

随着科学技术的进步,特别是计算机技术的发展,随着机电一体化技术的进步,这些问题一定会尽快而完善的得到解决。

冲压的坯料主要是热轧和冷轧的钢板和钢带。

冲压模具课程设计垫片(完整版)

冲压模具课程设计题目:垫片复合模设计黎明大学机电工程系11模具设计与制造姓名:学号:指导老师:2013。

06.18题目:零件名称 垫 片 1图 号 材 料Q235料 厚0。

5mm生产批量大批量完成图示冲裁件的冲裁工艺性分析并确定其冲裁工艺方案.已知材料为Q235钢,材料厚度0。

5mm,生产批量为大批量。

一。

冲件冲裁工艺性分析1,材料分析Q235为普通碳素结构钢,具有较好的冲裁成形性能。

2,结构分析零件结构简单对称,外形均有圆弧连接过度,对冲裁加工较为有利。

孔与孔之间、孔与零件之间的最小距离满足c>1。

5t 要求。

(25.9325.429=--=c 1。

5t=0。

75) 3,精度分析零件图上所有未注公差的尺寸,属于自由尺寸,可按IT14级确定工件尺寸的公差。

二.冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料-冲孔复合冲压,采用复合模生产.方案三:冲孔—落料连续冲压,采用级进模生产.由于所设计的零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

但为了模具制造方便,最后决定采用复合冲裁进行生产。

由工件尺寸可知,为便于操作,所以复合模结构采用倒装复合模.三.模具设计计算1,材料利用率的计算及排样图的绘制查《冲压模具设计与制造》表2.5。

2,确定搭边值:两工件间的搭边:a=0。

8mm;工件边缘搭边:a1=1mm;歩距为:29。

18mm;条料宽度 B=【Dmax+2a1】°-δ=[29+2×1]°-0。

4=31°-0。

4mm图2排样图确定后排样图如图2所示 一步距内的材料利用率η为: η=(A/ BS)×100%=[620/(31×29.18)]×100% =69%2,冲压力的计算及初选压力机 冲裁力基本计算公式为τKLT F =零件的周长为110 mm (落料周长为96mm ,冲孔周长为14mm),材料厚度0.5mm ,Q235钢的抗剪强度取350MPa ,则冲裁该零件所需冲裁力为N F 21840N 3505.0963.1=⨯⨯⨯=落 N F 3185N 3505.0143.1=⨯⨯⨯=冲N 25050≈+=落冲F F F卸料力Fx=K Fx =0。

机械课程设计菱形垫片冲压模具设计(全套图纸)

课程设计(论文)【课设】菱形垫片冲压模具设计本设计为一菱形垫片的冷冲压模具设计,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,确定冲裁工艺方案及模具结构方案,然后通过工艺设计计算,确定排样和裁板,计算冲压力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。

其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备、紧固件等进行了设计,对于部分零部件选用的是标准件,就没深入设计,并且在结构设计的同时,对部分零部件进行了加工工艺分析,最终才完成这篇课程设计。

关键词:模具冲裁件凸模凹模凸凹模全套图纸,加153893706The design for a plate of cold stamping die design, according to the size of the design components, materials, mass production, etc., the first part of the process of analysis to determine the blanking process planning and die structure of the program, and then through the process design calculations, determine the nesting and cutting board, calculate the pressure and pressure washed centers, primary presses, computing convex and concave Die Cutting Edge dimensions and tolerances, the final design selection of parts and components, to press for checking, drawing die assembly drawings, as well as Mold processing technology of the main parts to the preparation procedures. In which the structural design, primarily to the punch and die, punch and die, positioning parts, unloading and out of pieces of equipment, mold, pressing equipment, fasteners, etc. has been designed, for the selection of some components are standard parts , there is no in-depth design, and structural design, while some parts for the processing process analysis and ultimately to complete this graduation project.KEY WORD: mold stamping parts punch die punch and die目录第一章绪言 (5)第一节材料的工艺分析 (6)第二节材料选择 (7)第三节工件结构形状 (8)第二章冲裁工艺方案的确定 (10)第三章模具总体设计 (11)第一节模具类型的选择 (11)第二节操作与定位方式 (11)第三节卸料、出件方式 (11)第四节确定送料方式 (12)第五节确定导向方式 (12)第四章模具工艺参数确定 (13)第一节排样设计与计算 (13)第二节搭边值的确定 (13)第三节进距与条料宽度计算 (14)第四节材料利用率的计算 (16)第五章计算冲压力与压力机的初选 (18)第一节冲裁力F的计算 (18)p的计算 (18)第二节卸料力Fq1的计算 (19)第三节顶件力Fq2第四节总的冲压力F的计算 (19)第五节压力机的初选 (19)第六章模具压力中心的确定 (20)第七章冲裁模间隙的确定 (21)第一节冲裁间隙Z (21)第二节冲裁间隙分析 (22)第八章凹、凸模刃口尺寸的计算 (23)第一节刃口尺寸计算的基本原则 (23)第二节刃口尺寸的计算 (24)第九章主要零部件的设计 (26)第一节工作零件的设计与计算 (26)第二节橡胶的选用 (32)第三节模架及其零件的设计 (33)第十章校核模具闭合高度及压力机有关参数 (35)第一节闭合高度的计算 (35)第二节冲压设备的选定 (35)第十一章模具的总体装配 (36)设计总结 (37)参考文献 (38)致谢 (39)第一章绪言目前,我国冲压技术与工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺,模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命,效率、加工精度、生产周期等方面与发达国家的模具相比差距相当大。

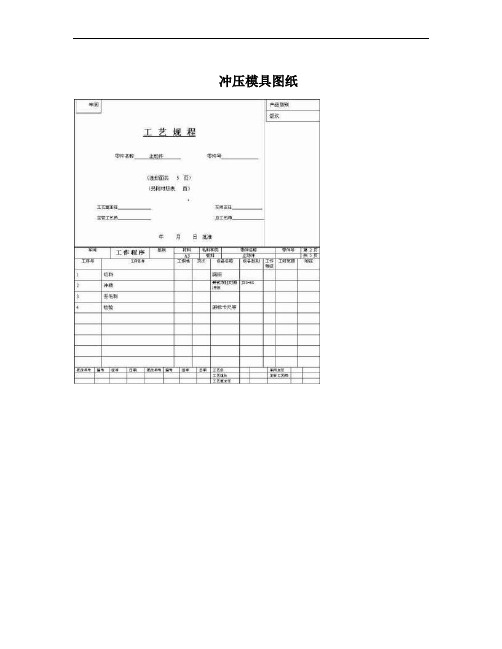

冲压模具图纸

冲压模具图纸10(模具总装配图图 4 模具装配图11(模具零件图图 5 凸凹模图 6 冲孔凸模图 7 落料凹模板图 8 上模座板图 9 下模座板图 10 上垫板图 11 下垫板图 12 凸模固定板图 13 空心垫板图 14 推件块图 15 卸料板图 16 凸凹模固定板二、模具制造1. 主要模具零件加工工艺过程落料凹模加工工艺过程材料 :Gr12 硬度 : 60 , 64 HRC冲孔凸模加工工艺过程材料: T10A 硬度: 56 , 60HRC凸凹模加工工艺过程材料 :Gr12 硬度 : 60 , 64 HRC凸模固定板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC凸凹模固定板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC卸料板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC上垫板加工工艺过程材料 :T8A 硬度 : 54 , 58 HRC下垫板加工工艺过程材料 :T8A 硬度 : 54 , 58 HRC空心垫板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC上模座加工工艺过程材料 :HT200下模座加工工艺过程材料: HT200推件块加工工艺过程材料 :45# 硬度 : 24 — 28 HRC下面是赠送的保安部制度范本,不需要的可以编辑删除!!!!谢谢! 保安部工作制度一、认真贯彻党的路线、方针政策和国家的法津法觃,按照####年度目标的要求,做好####的安全保卫工作,保护全体人员和公私财物的安全,保持####正常的经营秩序和工作秩序。

二、做好消防安全工作,认真贯彻“预防为主”的方针,教育提高全体人员的消防意识和防火知识,配备、配齐####各个楼层的消防器材,管好用好各种电器设备,确保####各通道畅通,严防各种灾害事故的发生。

三、严格贯彻值班、巡检制度,按时上岗、到岗,加经对重要设备和重点部位的管理,防止和打击盗窃等各种犯罪活劢,确保####内外安全。

压圈开口环冲压模具设计(含全套CAD图纸)

摘要本文介绍的模具实例结构简单实用,使用方便可靠。

本套冲压模具的设计不是以复杂模具的设计为主,而主要是对模具设计知识的系统学习和设计的练习,以达到掌握冲压模具设计的基本技能的目的。

首先,对零件做整体的分析。

包括:材料的使用、精度的要求、工序的要求以及成本的要求等。

为了降低成本,对排样方式进行了合理的设计;其次,对零件整体进行工艺设计。

通过工艺目的的设计、工序的顺序设计、压力机的选择等来实现所要达到的要求;再次,想要保证制件精度的要求,就要考虑模具刃口尺寸的计算。

因为刃口是冲制工件的主要工作部分,刃口处的精度就决定了制件的精度,就必须根据公差来进行精确计算。

最后,根据计算出的模具刃口尺寸设计出相应的凸凹模,并且查找资料选择冷冲压模的标准零件,符合标准后,就把凸凹模与其它各零部件进行总体装配。

在确定了模具体闭合高度后,选出合适的压力机在调试校验后并进行试冲加工,以达到符合的标准,最终完成加工。

关键词:冲压模具,冲压工艺,模具设计AbstractThe topic is the chain plate punching blanking compound mold design and the mold of article described an instance is simple and practical, easy to use and is reliable. This mold is not primarily designed to complex design, but mainly on a systematic study of mold design knowledge and practice, in order to achieve the purpose of master the basic skills of stamping mold design.First of all, do a thorough analysis for the parts, which include the using of the material, the requirement of accuracy and the requirement of working procedure and costs and so on. For declining low cost, proceeded the reasonable design to the row kind method. Secondly, do processing design for the whole parts and the purpose by craft designing and order of the working procedure and by the choice of punching machine. Thirdly, consider the calculation of size of the mould cutting edge in order to meet the need of accuracy. Because the cutting edge is the main working part of the punching processing, the accurate cutting edge guarantees the accurate parts. So you needed to tolerance do accurate calculation.Finally, according to the calculated the size of mold cutting edge design the corresponding punch and mold, and find information on selection criteria for cold stamping parts, meet the standards, put the punch and mold with the other components to the overall assembly. In determining the specific mold closed height, select the appropriate press in the debug and test validation washed after processing, to meet compliance standards, the final completion of the processing chain plate.Keywords:composite modulus, stamping process, mold design , punching blanking目录摘要 (1)Abstract (2)目录 (3)第1章绪论 (5)1.1 我国模具技术的现状及发展趋势 (5)1.2 冲压模的现状与发展趋势 (6)1.3 外国模具工业的发展状况 (7)1.4 课题研究的内容 (8)第2章工艺性分析 (9)2.1 零件的分析 (9)2.1.1 冲压件的尺寸精度 (9)2.1.2 生产批量 (9)2.2 工艺方案分析 (10)2.3 模具间隙的确定 (11)2.4 设备的选择 (12)第3章排样设计 (15)3.1 搭边 (17)3.2 送料进距 (17)3.3 条料宽度 (17)3.4 本章小结 (18)第4章模具总体设计 (19)4.1 模具类型的选择 (19)4.2 定位方式的选择 (19)4.3 卸料﹑出件方式的选择 (20)第5章模具的装配和冲裁模具的试冲 (21)5.1 模具的装配 (21)5.2 冲裁模具的试冲 (22)5.3 装配图 (25)结论与展望 (26)致谢 (27)参考文献 (28)全套图纸加36296518第1章绪论1.1 我国模具技术的现状及发展趋势我国模具工业近年来发展很快。

冲压模具课程设计垫片(完整版)

冲压模具课程设计题目:垫片复合模设计黎明大学机电工程系11模具设计与制造姓名:学号:指导老师:2013.06.18题目:零件名称垫 片 1图 号 材 料Q235料 厚0.5mm生产批量大批量完成图示冲裁件的冲裁工艺性分析并确定其冲裁工艺方案。

已知材料为Q235钢,材料厚度0.5mm ,生产批量为大批量。

一.冲件冲裁工艺性分析1,材料分析Q235为普通碳素结构钢,具有较好的冲裁成形性能。

2,结构分析零件结构简单对称,外形均有圆弧连接过度,对冲裁加工较为有利。

孔与孔之间、孔与零件之间的最小距离满足c>1.5t 要求。

(25.9325.429=--=c 1.5t=0.75) 3,精度分析零件图上所有未注公差的尺寸,属于自由尺寸,可按IT14级确定工件尺寸的公差。

二.冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

由于所设计的零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

但为了模具制造方便,最后决定采用复合冲裁进行生产。

由工件尺寸可知,为便于操作,所以复合模结构采用倒装复合模。

三.模具设计计算1,材料利用率的计算及排样图的绘制查《冲压模具设计与制造》表2.5.2,确定搭边值:两工件间的搭边:a=0.8mm;工件边缘搭边:a1=1mm;歩距为:29.18mm;条料宽度 B=【Dmax+2a1】°-δ=[29+2×1]°-0.4=31°-0.4mm图2排样图确定后排样图如图2所示 一步距内的材料利用率η为: η=(A/ BS )×100%=[620/(31×29.18)]×100% =69%2,冲压力的计算及初选压力机 冲裁力基本计算公式为τKLT F =零件的周长为110 mm (落料周长为96mm ,冲孔周长为14mm ),材料厚度0.5mm ,Q235钢的抗剪强度取350MPa ,则冲裁该零件所需冲裁力为N F 21840N 3505.0963.1=⨯⨯⨯=落 N F 3185N 3505.0143.1=⨯⨯⨯=冲N 25050≈+=落冲F F F卸料力Fx=K Fx =0.055×25050 =1377.75N推料力Ft= nktFp=10×0.63×25050 =157815N 总冲裁力F2=Fp+Ft+F=184242.75N≈184KN则零件所需得冲压力为184KN根据总冲压力F 总=184KN ,模具闭合高度,冲床工作台面尺寸等,并结合现有设备,选用开式双柱可倾冲床,并在工作台面上备制垫块。

123 冲大小垫圈复合模具设计(含全套说明书和CAD图纸)

123 冲大小垫圈复合模具设计(含全套说明书和CAD图纸)摘要:模具是制造业的重要工艺基础,在我国模具制造属于专用设备制造业。

本设计是空气滤清器壳反拉深、冲孔复合模设计,冲模的结构性能直接反映了冲压技术水平的高低。

选用材料时应考虑模具的工作特性,受力情况,冲压件材料性能,冲压件的精度,生产批量以及模具材料的加工工艺性能和工厂现有条件等因素。

冲床的选用主要是确定冲床的类型和吨位。

板料冷冲压加工是机械加工的一个重要组成部分。

它应用十分广泛。

但由于传统的加工存在着冲压工艺方案选择不合理、冲压间隙选择过大,压力机不相匹配等问题。

本文就以空气滤清器壳反拉深、冲孔复合模设计主要介绍了冲压模具设计的全过程:1. 经工艺分析工艺计算,间隙值的选择,确定了该设计工艺流程及冲模结构形式。

2. 同时对所设计的模具分别进行了分析说明,3. 对压力机做出了合理的选择,4. 整个过程采用AutoCAD软件绘制模具的二维装配图和个别零件图。

关键字:冲压模;空气滤清器壳;冲裁间隙;冲压工艺。

Abstract: Board material cold to press , it processes to be machined one important component. It is very extensive that it employs . But because the choice with unreasonable choice and pressing the interval that traditional processing is pressing the craft scheme is too big, question of matching of thepress. etc. This text presses The automobile rim falls the materal drawing compound mold with the main introduction of mold design to the clutch housing:1. Calculate by analysis , craft by craft, interval choice of value, confirm this design technological process and structural form of trimming die.2. Analyzed separately to moulds designed that explain at the same time ,3. Having made the rational choice to the press,4. The whole course adopts AutoCAD software to draw thetwo-dimentional installation diagrams and specific part pictures of the mould .Key word: Press the mould ;automobile rim;the interval of blanking;press the craft。

垫圈冲压模具课程设计

湖南涉外经济学院机械工程学院冲压工艺与模具设计课程设计说明书机械工程学院材料成型及控制工程专业题目垫圈冲压模具课程设计任务起止日期: 2012 年 9 月 28 日至 2012 年 11 月 10 日止学生姓名:周俊班级:材料0903班指导老师:肖鹏日期:系主任:日期:审查学部主任:日期:批准目录1、设计任务书 (3)2、冲裁件工艺分析 (5)3、冲裁工艺方案的确定 (5)3.1方案种类 (5)3.2方案比较 (5)3.3方案确定 (6)4、模具结构形式的确定 (6)5、工艺尺寸计算 (6)5.1排样设计..................................................................................... (6)5.2冲裁力计算. . (7)5.3压力机公称压力的确定 (8)5.4冲裁压力中心的确定 (8)5.5刃口尺寸的计算 (8)6、模具总体结构设计............................. .. (10)6.1模具类型的选择................................................................................................... (10)6.2定位方式的选择 (10)6.3出件方式的选择 (10)6.4、导柱,导套位置的确定 (11)7、主要零部件的设计 (11)7.1结构设计 (11)7.2定位零件设计 (12)7.3模架及其他零部件设计 (13)8、模具总装图 (14)9、冲压设备的选取 (14)10、模具零件加工工艺 (15)11、模具的装配 (16)12、设计小结 (18)参考文献 (19)一、设计任务书A、设计实训给定设计参数1、设计课题(见如下制件图):大批量生产,材料为Q235,t=1mm2、制件所选用的材料品种、制件的形状、尺寸、精度要求见如上制件图。

垫圈冲压模具设计

实验实训(设计)报告项目名称:垫圈冲压工艺及模具设计专业:模具设计与制造班级:模具141企业指导老师:校内指导老师:邓老师学号: 201401091 姓名:江峰地点:绵阳职业技术学院时间: 2016.7二〇一六年七月十三日绵阳职业技术学院实验实训(设计)进度检查及成绩评定表摘要本次的课程设计是一个简单的防滑垫圈及其复合模设计,此副模具是采用落料—冲孔两道工序相结合的复合模,本人经查阅相关书籍、资料以及对设计此副模具所要用到的相关公式、数据作出了一个准确的依据。

本次课程设计一共分为两部分,和其他模具的设计一样,第一部是对零件进行工艺分析,接着对工艺方案进行比较,最终确定选用复合模加工制件的工艺方案。

然后画工序图、排样图以及对材料利用率的计算,计算冲压力,选择冲压机。

然后填写冲压工艺规程卡。

第二部分是冲压模具的设计,选择冲模类型以及结构形式,定位方式,卸料方式,模具设计计算(主要计算各类主要零件的外形尺寸),最后确定凸凹模工作部分尺寸。

前言在现代工业生产中,模具是重要的工艺装备之一,它在铸造、锻造、冲压橡胶等生产行业中得到了广泛应用。

由于采用模具进行生产能够提高生产效率,节约原材料,降低成本,并可保证一定的加工质量要求。

所以,汽车、飞机、拖拉机、电器、仪表、玩具等的零部件很多采用模具来加工。

随着科学技术的发展,产品的更新换代加快,对产品质量外观不断提出新要求,对模具质量要求也越来越高。

模具的设计、制造工业部门肩负着为相关企业和部门提供产品的重任。

如果模具设计及制造水平落后,产品质量低劣,制造周期长,必将影响产品的更新换代,使产品失去竞争能力,阻碍生产和经济的发展。

因此,模具设计及制造技术在国民经济中的地位是显而易见的。

金属板料冲压是模具在工业生产中应用广泛的加工形式之一,随着市场竞争日趋加剧,产品质量不断提高,对生产的安全性,操作的方便性等要求也日益提高。

模具作为冲压生产的基本要素,其设计制造技术受到普遍重视。

冲压模具设计装配图.

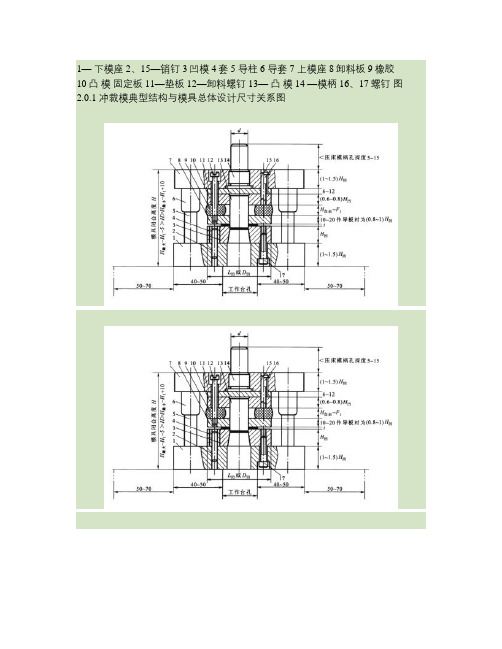

1—下模座2、15—销钉3凹模4套5 导柱 6 导套 7 上模座 8卸料板9橡胶10凸模固定板 11—垫板12—卸料螺钉13—凸模14 —模柄 16、17螺钉图2.0.1 冲裁模典型结构与模具总体设计尺寸关系图复合模的基本结构1—凸模;2—凹模;3—上模固定板;4、16—垫板;5—上模座;6—模柄;7—推杆; 8—推块; 9—推销;10—推件块;11、18—活动档料销;12—固定挡料销;13—卸料板14—凸凹模;15—下模固定板;17—下模座;19—弹簧1-下模座;2、5-销钉;3-凹模;4-凸模 1-凹模;2-凸模;3-定位钉;4-压料板;5-靠板 6-上模座;7-顶杆;8-弹簧;图3.4.2 L形件弯曲模 9、11-螺钉;10-可调定位板1.冲裁间隙过大时,断面将出现二次光亮带。

( ×)2.冲裁件的塑性差,则断面上毛面和塌角的比例大。

( ×)3.形状复杂的冲裁件,适于用凸、凹模分开加工。

( ×)4.对配作加工的凸、凹模,其零件图无需标注尺寸和公差,只说明配作间隙值。

( ×)5.整修时材料的变形过程与冲裁完全相同。

( ×)6.利用结构废料冲制冲件,也是合理排样的一种方法。

(∨)7.采用斜刃冲裁或阶梯冲裁,不仅可以降低冲裁力,而且也能减少冲裁功。

( ×)8.冲裁厚板或表面质量及精度要求不高的零件时,为了降低冲裁力,一般采用加热冲裁的方法进行。

(∨)9.冲裁力是由冲压力、卸料力、推料力及顶料力四部分组成。

( ×)10.模具的压力中心就是冲压件的重心。

( ×)11.冲裁规则形状的冲件时,模具的压力中心就是冲裁件的几何中心。

( ×)12.在压力机的一次行程中完成两道或两道以上冲孔(或落料)的冲模称为复合模。

×13.凡是有凸凹模的模具就是复合模。

( ×)14.在冲模中,直接对毛坯和板料进行冲压加工的零件称为工作零件。

冲压模具课程设计-L型垫片弯曲冲压模具设计

冲压模具课程设计说明书——弯曲模设计院系__________班级__________学生姓_________同组成_________指导教师零件简图:如上图所示生产批量:大批量材料:Q235材料厚度:1.5mm1.冲压件工艺分析该工件只有切断和弯曲两个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通弯曲就能满足要求.2.冲压方案的确定该工件包括切断和弯曲两个工序,可以有以下几种方案:方案一:先切断,后弯曲.采用单工序模生产;方案二:切断—弯曲复合冲压.采用复合模生产;方案一模具结构简单,但需要两道工序两副模具,生产效率低,难以满足该工件大批量生产要求;方案一由于零件几何形状简单,模具制造并不困难.通过对上述方案的分析比较,该工件的冲压生产采用方案一.3.主要设计计算(1)毛坯尺寸计算工件弯曲半径r>0.5t,故坯料展开尺寸公式为:Lz=L直1+L直2+L直3+L弯i+L弯2查表341,当r/t=2.5,x=0.39.L直1=14-r-t=14-4-1.5=8.5mm,L直2=40-2t-2r=29mm,L弯i二□a/180(r+xt)=3.14X90(4+0.39X1.5)/180=7.1984mm,故Lz=8.5+29+8.5+7.1984+7.1984=60.3968mm(2)排样及相关计算采用直排,且无废料。

坯料尺寸为60.40mm X16mm,查板材标准,选用冲压力的计算落料力:F落二KLt t b=10920N t b=350MPa弯曲力:F自二6.6KBt2。

b/r+t=2042.182N。

b=400MPaF校二AP二19600N顶件力或压料力:F d=0.5F自二1021.91N压力机公称压力:F压二1.2F校二23520N(3)冲压工序力计算根据冲压工艺总力计算结果,并结合工件高度,初选开式固定台压力机JH21-25.(4)工作部分尺寸计算①凸模圆角半径:r T=4mm工作相对弯曲半径r/t较小,故凸模圆角半径珏等于工件的弯曲半径。

垫圈冲压课程设计

课程设计冲压工艺与模具设计第一章制件工艺性分析及计算1.1课程设计题目垫圈冲压成型工艺及模具设计,零件图如图1:零件名称:垫圈技术要求:1材料:08F2厚度:1mm3生产批量:大批图1 零件图1.2冲压件工艺分析①材料:该冲裁件的材料08F是超低碳素钢,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,比较适合冲裁。

③尺寸精度:零件图上所有未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差.查公差表可得各尺寸公差为:零件外形: 100-0.36mm 4300.62-mm 零件内形: 100.360+ mm 250.520+mm孔中心距:600.740.74+-mm 结论:适合冲裁1.3方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:方案①先落料,再冲孔,采用单工序模生产。

方案②落料一冲孔复合冲压,采用复合模生产。

方案③中孔一落料连续冲压,采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

由于零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

方案②只需要一套模具,冲压件的形位精度和尺寸易于保证,且生产效率也高。

尽管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案③也只需要一套模具,生产效率也很高,但零件的冲压精度较复合模的低。

欲保证冲压件的形位精度,通过以上三种方案的分析比较,对该件冲压生产以采用方案②为佳。

1.4排样设计查《冷冲压工艺与模具设计》【1】表2-10,确定搭边值 两工件间的搭边:a=1.5mm工件边缘搭边:a 1=1.8mm 步距为:63m条料宽度B=(L+2a)0∆-=46.60∆-mm 取480∆-mm确定后排样图如图2所示:图2 排样图一个步距内的材料利用率η为冲裁单件材料的利用率按式计算,即100%AS Bη=⨯∙=2600÷(63×46.6)×100%=88.56% 式中 S —在送料方向,排样图中相邻两个制件对应点的距离(mm )B — 条料宽度A —一个进距之间的实用面积1.5压力中心模具压力中心是指冲压时各个冲压力合力的作用点位置。

冲压模具课程设计-垫圈冲压模具设计(全套图纸)

目录一、设计任务 (2)二、零件工艺性分析 (2)三、冲裁工艺方案的确定 (3)四、确定模具总体结构方案 (3)五、零件工艺计算 (3)六、模具零部件结构的确定 (8)七、模具其他零件的设计与计算 (9)八、模具装配图及明细表 (11)九、设计总结 (13)九、设计总结 (13)参考文献 (14)摘要在现代工业生产中,模具是重要的工艺装备之一,它在铸造、锻造、冲压橡胶等生产行业中得到了广泛应用。

由于采用模具进行生产能够提高生产效率,节约原材料,降低成本,并可保证一定的加工质量要求。

金属板料冲压是模具在工业生产中应用广泛的加工形式之一,随着市场竞争日趋加剧,产品质量不断提高,对生产的安全性,操作的方便性等要求也日益提高。

模具作为冲压生产的基本要素,其设计制造技术受到普遍重视。

本次课程设计的内容为垫圈复合模,完成冲孔、落料两道工序。

冲裁是利用模具使板料产生分离的冲压工序,它包括落料、冲孔、切口、整修及精密冲裁等。

模具作为冲压生产的基本要素,其设计制造技术受到普遍重视。

因此学习模具课程,进行模具设计也是适应现代化工业要求的。

此次垫圈的冲裁模具采用倒装结构,由打杆顶出制件;排样方式为直排,由弹性挡料销和导料销定位、导料。

模架为中间导柱圆形模架,压入式模柄。

使用creo2.0、Auto CAD2010等软件绘制相关设计图。

关键词:冲孔;落料;倒装;直排;creo2.0;Auto CAD2010全套图纸,加153893706一、设计任务:如图1所示,工件材料为H62-M ,料厚为1.5mm 。

图1二、零件工艺性分析:1.结构与尺寸分析:零件结构简单,形状对称,零件中部圆孔直径为6.5mm ,满足冲裁最小孔径mm t d 35.19.0min =≥的要求;孔与零件边缘间的最小孔边距为mm9.1625.623.40=-,冲裁件最小孔边距mm t l 95.13.1min =≥,孔边距远大于凸凹模允许的最小壁厚,因此,零件结构满足复合冲裁的要求。

机械毕业设计(论文)-双孔方垫片冲压模具设计【全套图纸】 .docx

机械毕业设计(论文)-双孔方垫片冲压模具设计【全套图纸】 .docx目录一.冲压件工艺分析 (1)(一)材料: (1)(二)零件结构: (1)(三)尺寸精度: (1)二.工艺方案及模具结构类型 (2)三.排样设计 (2)(一)少废料排样 (2)(二)无废料排样 (2)四.冲裁工艺力力与压力中心计算 (3)(一)计算冲压力的目的是为了合理地选择冲压设备和设计模具 (4)(二)压力中心 (4)五.压力机的选择 (5)(一)压力机的选择原则 (5)(二)冲压设备规格的选择 (5)(三)压力机的其它参数 (6)六.工作零件刃口尺寸计算 (6)七.工作零件结构尺寸 (8)(一)落料凹模板尺寸: (8)(二)落料凹模板的固定方式: (9)(三)凸凹模尺寸计算: (9)(四)凸凹模内外刃口间壁厚校核: (9)(五)冲孔凹模洞口的类型 (10)(六)凸凹模的固定方法和主要技术要求 (11)(七)冲孔凸模尺寸计算: (11)(八)凸模的固定方式 (12)(九)标准模架和导向零件 (12)八.有关模具设计计算: (14)(一)卸料弹簧选择: (14)(二)设计和选用卸料与出件零件 (14)(三)选择上、下模板及模柄 (15)(四)垫板的结构设计: (15)(五)闭合高度 (16)(六)装配图 (17)参考文献: (19)双孔垫片冲压模具设计与制造一.冲压件工艺分析材料:紫铜板材料厚度:4mm图1.双孔方垫片零件图(一)材料:该冲裁件的材料是紫铜板,具有良好的冲压性能,适合冲裁。

全套图纸,加153893706(二)零件结构:该零件结构简单,在对称中心线上有两个直径为3mm的圆孔。

孔与孔,孔与边缘之间的距离也满足要求,最小壁厚为7.5mm≥1.5t(直径为3mm 的孔与最边缘的之间的尺寸)。

由此可以看出该零件具有良好的冲压性能。

(三)尺寸精度:零件上所有未标公差的尺寸,属于自由尺寸,可按IT14级确定工件尺寸的公差。

零件外形尺寸: 长度:48−0.72 0mm ;宽度:20−0.64 0mm ;零件内形尺寸: ∅3±0.04mm ;孔心距尺寸: 30±0.04mm ;结论:适合冲裁二.工艺方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:1.先落料,再冲孔,采用单工序模生产。

冲压模具设计课程设计说明书-中间垫圈-西北工业大学

冲压模具设计课程设计说明书设计题目中间垫圈冲压模具的设计专业材料成型及控制工程班级****设计者***学号***指导老师***2015年10 月17 日西北工业大学目录目录 (II)产品零件图................................................................................................................ - 1 - 第一章零件工艺性分析.......................................................................................... - 2 -1.1材料分析 ..................................................................................................... - 2 -1.2结构分析 ..................................................................................................... - 2 -1.3精度分析 ..................................................................................................... - 2 - 第二章工艺方案设计.............................................................................................. - 3 - 第三章工艺计算...................................................................................................... - 4 -3.1排样方式的确定及计算 ............................................................................. - 4 -3.1.1排样方法 .......................................................................................... - 4 -3.1.2搭边.................................................................................................. - 5 -3.1.3条料宽度与导料板间距离 .............................................................. - 5 -3.1.4材料利用率 ...................................................................................... - 5 -3.2计算冲压力与压力中心 ............................................................................. - 5 -3.3.1冲裁力的计算 .................................................................................. - 5 -3.2.2确定压力中心 .................................................................................. - 6 -3.3凸、凹模刃口尺寸的确定 ......................................................................... - 6 -3.3.1落料凹模的计算 .............................................................................. - 7 -3.3.2冲孔凸模的计算 .............................................................................. - 7 - 第四章工艺卡片...................................................................................................... - 8 - 第五章模具设计.................................................................................................... - 10 -5.1模具结构形式 ........................................................................................... - 10 -5.2确定定位、出料方式、导向装置 ........................................................... - 10 -5.2.1操作与定位方式 ............................................................................ - 10 -5.2.2卸料与出件方式 ............................................................................ - 10 -5.2.3 模架类型及导向方式.................................................................... - 10 -5.3工作部分零件设计 ................................................................................... - 11 -5.3.1凹模设计 ........................................................................................ - 11 -5.3.2凸模设计 ........................................................................................ - 12 -5.3.4凸凹模设计 .................................................................................... - 13 -5.4其他部分零件设计 ................................................................................... - 14 -5.4.1定位零件 ........................................................................................ - 14 -5.4.2 出件装置 ....................................................................................... - 14 -5.4.3卸料装置 ........................................................................................ - 15 -5.4.3模架及零件 .................................................................................... - 16 -5.4.4其他支撑零件 ................................................................................ - 16 -5.4.5紧固件 ............................................................................................ - 17 -5.5 压力机 ...................................................................................................... - 17 -5.5.1模具的闭合高度 ............................................................................ - 17 -5.5.2压力机的选择 ................................................................................ - 17 -5.5.3压力机的校核 ................................................................................ - 17 - 第六章模具总装图................................................................................................ - 18 - 参考文献.................................................................................................................. - 19 -产品零件图如图所示为17号冲裁零件中间垫圈零件名称:中间垫圈零件材料:LY12M材料厚度:t=1.5mm生产要求:批量生产图1 产品零件图第一章 零件工艺性分析1.1材料分析 中间垫圈的材料为LY12M (老牌号),新牌号为2A12-O ,属于硬铝合金,退火状态,其化学成分为ωSi =0.50%,ωFe =0.50%,ωCu =3.80%~4.90%,ωMn =0.30~0.90%,ωMg =1.20%~1.80%,ωCr =0.10%,ωNi =0.10%,ωZn =0.30%,ωTi =0.15%,ω其他=0.15%,余量为铝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计任务⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2二、零件工艺性分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯2三、冲裁工艺方案的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3四、确定模具总体结构方案⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3五、零件工艺计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯3六、模具零部件结构的确定⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯8七、模具其他零件的设计与计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯9八、模具装配图及明细表⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯11九、设计总结⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13九、设计总结⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯13参考文献14摘要在现代工业生产中,模具是重要的工艺装备之一,它在铸造、锻造、冲压橡胶等生产行业中得到了广泛应用。

由于采用模具进行生产能够提高生产效率,节约原材料,降低成本,并可保证一定的加工质量要求。

金属板料冲压是模具在工业生产中应用广泛的加工形式之一,随着市场竞争日趋加剧,产品质量不断提高,对生产的安全性,操作的方便性等要求也日益提高。

模具作为冲压生产的基本要素,其设计制造技术受到普遍重视。

本次课程设计的内容为垫圈复合模,完成冲孔、落料两道工序。

冲裁是利用模具使板料产生分离的冲压工序,它包括落料、冲孔、切口、整修及精密冲裁等。

模具作为冲压生产的基本要素,其设计制造技术受到普遍重视。

因此学习模具课程,进行模具设计也是适应现代化工业要求的。

此次垫圈的冲裁模具采用倒装结构,由打杆顶出制件;排样方式为直排,由弹性挡料销和导料销定位、导料。

模架为中间导柱圆形模架,压入式模柄。

使用creo2.0 、Auto CAD2010等软件绘制相关设计图。

关键词:冲孔;落料;倒装;直排;creo2.0 ;Auto CAD2010全套图纸,加153893706、设计任务:如图1 所示,工件材料为H62-M,料厚为1.5mm。

图1二、零件工艺性分析:1. 结构与尺寸分析:零件结构简单,形状对称,零件中部圆孔直径为6.5mm,满足冲裁最小孔径d min 0.9t 1.35mm 的要求;孔与零件边缘间的最小孔边距为40.3 6.516.9mm2 216.9 mm,冲裁件最小孔边距l min 1.3t 1.95mm , 孔边距远大于凸凹模允许的最小壁厚,因此,零件结构满足复合冲裁的要求2. 材料分析:H62-M是黄铜材,含铜量为62%,与其他铜材相比导电性能比较差,材质相对较硬,氧化速度相对较慢的性质,具有一定的冲裁性能。

3. 精度分析:该零件所有尺寸都未标注公差,全部按IT14 级确定工件的公差。

一般的冲压均能满足其尺寸精度要求,表面无粗糙度要求。

由以上分析可知,该零件工艺性较好,可以进行冲裁加工。

三、冲裁工艺方案的确定零件为落料冲孔件,可采用落料-冲孔复合冲压,采用复合模生产。

该方案只需要一副模具,冲压件的形状精度、位置精度和尺寸精度易保证,且生产效率高。

四、确定模具总体结构方案1. 模具类型根据之前确定的零件冲裁工艺方案,采用倒装复合冲裁模。

2. 操作与定位方式为降低成本,可采用手工送料方式。

板料定位靠导料销和橡皮顶的活动挡料销完成,因为该模具采用的是条料,采用导料板控制材料的送进方向。

3. 卸料与出件方式冲压完毕后,推杆推动推板,推杆和推件块将零件从凹模中推出。

冲孔废料则从凸凹模孔通过工作台孔落下。

4. 导向方式根据零件尺寸大小,该模具为中小型模,采用滑动导柱导套导向。

五、零件工艺计算1、排样的设计与计算根据零件的结构形状,考虑到零件为中等批量生产,如果采用交叉双排或多排,则模具尺寸和结构就会相应增大,从而增加模具生产成本,所以本设计决定采用直排结构。

(1)确定搭边值,由于材料厚度t=1.5mm 经查表可知,侧面搭边值a=1.2mm, 工件间搭边值b=1mm。

(此搭边值为最小搭边值)(2)计算送料步距A:经计算求得A=14+b=14+1=15mm(3)计算料条宽度B:B0(D max 2a )0(40.3 2 1.2 0.5)00.5 43.200.5圆整为B 4400.5 ;圆整后侧面搭边值a=1.64)导料板间的距离B0 B Z 44 0.5 44.5mm5)根据以上计算可得排样图如图2 所示:2、冲压力的计算(1 )冲孔力F冲KLt 1.3 3.14 6.5 1.5 420 16716N(2) 落料力F落KLt 1.3 96.8 1.5 420 79279N(3) 冲裁力F F冲F落95995N式中:L—冲裁周边长度,单位mm t —材料厚度,单位mm图2—材料抗剪强度,单位 Mpa ,查表可知 =420MpaK —系数,一般取 K=1.3(4) 卸料力 F 卸 K 卸 F 0.05 95995 4799.75N(K 卸 0.02 0.06) (5) 推件力F 推 nK 推F 4 0.05 95995 19199N(K 推 0.03 0.09,式中 nh t 16.54)故 P (1.1~1.3)F 总 1.1 119993.75 131993N从满足冲压力的要求看由国家标准初选 J23-16 型号压力机:13、冲模刃口尺寸及公差的计算( 1)由于内外形尺寸都属于自由公差,按 IT12 级计算,取系数 X=0.75,查表2-1 得, Zmin=0.21mm Zmax=0.25mm 则 Zmax-Zmin=(0.25-0.21)=0.04mm(2)落料件尺寸的基本计算公式为:则采用弹性卸料装置和上出料方式的总冲压力F 总 F F 卸 F 推 119993.75D1 14,D2 40.3,D3 6,R1 0.5,R2 0.5,属于轴类尺寸,R1 R2 0.5属于孔尺寸,公差按IT 12级经查公差表得:D1 14 0.18 ,D2 40.3 0.25 ,D3 6 0.12 ,R1 0.5 0.1,R2 0.50 , 0.75;0.18, 2 0.25, 3 0.12, R1 0.01, R2 0.011凸模按IT6 级加工制造,凹模按IT7 级加工制造;D1: P1 0.011; d1 0.018D d1 (D1 x 1)0 d1 (14 0.75 0.18)0 d1 13.86500.018mmD p1 (D1 x 1 Z min )0p1 (14 0.75 0.18 0.21)0p1 13.65500.011mm校核:d1 p1 Z max Z min0.011 0.018 0.25 0.21,即0.029 0.04(满足间隙公差条件)D2: p2 0.0625, d2 0.0625D d2 (D2 x 2)0d 2 (40.3 0.75 0.25)0d2 40.142500.0625mmD p2 (D2 x 2 Z min )0p2 (40.3 0.75 0.25 0.09)0p2 40.022500.0625mm 校核:p2 d2 Z max Z min0.0625 0.0625 0.25 0.21; 不能满足间隙工差条件。

因此,只有缩小p2, d 2 ,提高制造精度,才能保证间隙在合理范围内,由此可取p2 0. 4(Z max Z min ) 0.4 0.04 0.016mm; d2 0.6( Z max Z min ) 0.6 0.04 0.024mm故D d2 40.142500.024 mm;D p2 40.022500.016 mm。

D3: p3 0.008;d3 0.012D d3(D3 x 3)0d3 (6 0.75 0.12)0d3 5.9100.012mmD p3 (D3 x 3 Z min )0p3 (6 0.75 0.12 0.21)0p3 5.700.008mm校核:p3 d3 Z max Z min0.008 0.012 0.25 0.21; 即0.02 0.04,满足间隙公差条件0.006; d r1 0.01R1p r1D dr1 (R1 x R1)0dr1 (0.5 0.75 0.1)0dr1 0.42500.01mmD pr1 (R1 x R1 Z min ) pr1 (0.5 0.75 0.1 0.21) pr1 0.215 0.006 mm pr1 dr1 Z ma x Z mi n校核:pr1 dr1 max mi n0.006 0.01 0.04;因此,满足间隙公差条件。

R2:pr 2 0.006; dr 2 0.01D d2 (R2 x R2)0dr2 (0.5 0.75 0.1)0dr2 0.42500.01mmD pr2 (R2 x 5 Z min )0pr2 (0.5 0.75 0.1 0.21)0pr2 0.21500.006 mmpr2 dr2 Z max Z mi n校核:pr2 dr2 max mi n0.006 0.01 0.04;因此,经校核满足间隙公差条件。

3)冲孔6.5属于孔类尺寸,公差等级按IT12 级,查得孔6.500.15mm凸模按IT6 级加工制造,凹模按IT7 级加工制造,查表得p 0.009; d 0.015 dp (d X )0p (6.5 0.750.15)0p 6.612500.009mmd d (d X Z min )0d (6.5 0.75 0.15 0.09)00.015 6.702500.15 mm 校核:p d Z max Z min0.009 0.015 0.25 0.21 即0.024<0.04; 因此,满足公差校正条件。

4、压力中心计算由于零件为简单对称件,所以零件的压力中心就是零件的几何中心。

六、模具零部件结构的确定1. 凹模的外形尺寸设计与形状的选择凹模厚度:H kb( 15mm) 0.4 45 18mm凹模壁厚: C (1.5~ 2)H( 30~40mm) (27~36)mm,取C=35m。

m式中: b —凹模刃口的最大尺寸,单位 mm k —系数,考虑板料厚度的影响,查表 2-19 得 k=0.35 ~0.5 ,取 k=0.4 凹模外形尺寸的计算:长度: A b 2c 40.3 2 35 110.3mm 宽度: B 14 2C 14 2 35 84mm 由于直壁式凹模的刃口强度较高, 修磨后刃口尺寸不变, 所以凹模形状采用直壁 式的。

选择后侧式导柱模架, 经模架确定凹模的尺寸为 A=130mm ,B=90mm ,H=18m 。

m2. 凸模外形尺寸的设计与形状的选择。

(1) 凸模长度的计算:由于采用弹压卸料板 L h 1 h 2 t h 12 12.5 1.5 10 36mm式中: L —凸模长度,单位 mmh 1—凸模固定板厚度(凹模厚度的 0.8 倍左右),单位 mm h 2—卸料板厚度,单位 mm t —材料厚度,单位 mmh —增加长度,它包括凸模的修磨量,凸模进入凹模的深度( 0.5 ~ 1)mm ,凸模固定板与卸料板之间的安全距离等,一般取 10~ 20mm ,取 h=10mm2)凸模的强度与刚度的校核 a )承压能力的校核凸模承压能力按下式校核:FApF — 冲裁力单位 Np —凸模材料的许用压应力 ,单位 MPa凸模的许用应力决定于凸模材料的热处理和凸模的导向性,这里选择一般工具 钢,凸模淬火硬度为 58~62HRC 时,可取 p (1.0 ~ 1.6) 103 MPa ,确定凸模材 料为碳素工具钢 T10A 。