PCB培训教材(四)

XXX电子公司PCB技术培训教材大全

XXX电子公司PCB技术培训教材大全基础培训教材第一节常用术语讲明(一) 11.组装图12.轴向引线元件13.单端引线元件14.印刷电路板15.成品电路板16.单面板17.双面板18.层板29.焊盘 210.元件面211.焊接面212.元件符号213.母板214.金属化孔(PTH)215.连接孔216.极性元件217.极性标志218.导体219.绝缘体220.半导体321.双面直插322.套管323.阻脚324.管脚打弯325.预面型3第一节常用术语讲明(二) 41.空焊42.假焊 4 3.冷焊44.桥接45.错件46.缺件47.极性反向48.零件倒置49.零件偏位 410.锡垫损害411.污染不洁 412.爆板413.包焊 414.锡球415.异物416.污染417.跷皮418板弯变形 419.撞角、板伤 420.爆板 421.跪脚 422.浮高 423.刮伤424.PCB板异物 425.修补不良426.实体 527.过程 528.程序529.检验 530.合格531.不合格532.缺陷 533.质量要求534.自检535.服务 5第二节电子元件基础知识 6(一)阻器和电容器61.种类62.电阻的单位63.功率64.误差65.电阻的标识方法6-86.功率电阻87.电阻网络8-98.电位器99.热敏电阻器910.可变电阻器9(二)电容器101.概念和作用102.电路符号103.类型104.电容量105.直流工作电压106.电容器上的工程编码107.习题11-12二、变压器(Transformer)和电感器(Inductor)13(一)变压器13(二)电感器13三、二极管(diodc) 141.稳压二极管142.发光二极管(LED) 14四、三极管(triode) 151.习题16五、晶体(crystal)17六、晶振(振荡器)17七、集成电路(IC)17八、稳压器18九、IC插座(Socket)18十、其它各种元件191.开关(Rwitch) 192.继电器(Relayo) 203.连接器(Connector) 204.混合电(mixed circuit) 205.延迟器206.篇程连接器207.保险丝(fuse) 208.光学显示器(optic monitor) 20 9.信号灯(signal lamp) 20十一、静电防护知识201.手带212.脚带213.工作台表层材料214.导电地板胶和导电腊215.导电框216.防静电袋227.空气电离器228.抗静电链22十二、储蓄过程23十三、元件符号归类23公司产品生产工艺流程24插件技术24电阻的安装24电容的插装25-26二极管的插装27三极管的安装27晶体的安装27振荡器的安装27IC的安装27电感器的发装27变压器的安装27补焊技术28测试技术28-29第二章品质管制的演进史30第一节、品质管制演进史30品质管制的进化史30第二节、品管教育之实施31品质意识的灌输31二、品管方法的训练及导入32三、全员参与,全员改善33第三节品管应用手法34一、层不法34二、柏拉图法35/36三、特性要因图法37特性要因图使用步骤37特性要因图与柏拉图之使用38特性要因图再分析38四、散布图法39五、直方图法40六、管制图法41管制图的实施循环41管制图分类42计量值管制图42计数值管制图42(三)X—R管制图43七、查核表(Check Sheet)44/45第四节品管抽样检验46抽样检验的由来46抽样检验的定义46用语讲明46交货者及检验收者46检验群体46样本46合格判定个数46合格判定值46缺点46不良品47四、抽样检验的型态分类47 1.规准型抽样检验472.选不型抽样检验473.调整型的抽样检验474.连续生产型抽样检验47抽样检验与全数检验之采纳48检验的场合48适应全数检验的场合48抽样检验的优劣48优点48缺点48规准型抽样检验48允收水准(Acceptable Quality Level)48 AQL型抽样检验49MIL-STD-105EⅡ抽样步骤49/50抽取样本的方法50第三章5S 活动与ISO9000知识第一节5S活动51一、5S活动的兴起 51二、定义51三、整理整顿与5S活动52/53四、推行5S活动的心得54五、5S活动的作用 54第二节ISO9000基础知识55一、前言55二、ISO9000:94版标准的构成 55三、重要的术语5556四、现场质量治理561.目标562.精髓563.任务564.要求57ISO9001:2000版581.范畴582.参考标准583.名词与定义584.品质治理系统58/69。

PCB工艺培训教材

(3) 磨板 定义:

将板表面清 洁干净,沉镀 铜时增加附 着力.

标准操作图

磨板工序主要不良及改善控制方法

要求

功能

制程 潜在失效模式

潜在失效后果

潜在失效起 因/机理

现行制程控制 预防

探测

酸液失效

酸浓度控制3-5%,且 每班更换一次

磨板:通过化学 和机械方式提 供光洁粗糙的

按保养指示定期保 养,吸水棉破损时即 时更换,

每次磨板前先检 查吸水辘是否处 于湿润状态及有 无破损

当压力达到最大,磨 每班水洗磨刷1

机械打磨不良

痕仍达不到要求时, 更换磨刷

次,每班做磨痕 及水膜测试两次

(5)全板电镀

定义:

使孔壁铜层 镀到一定厚 度,经过图形 电镀前的化 学处理后不 被蚀刻掉而 产生孔铜.达 到满足客户 要求

每半个月外发分析金、 钴含量。

电镀厚金主要不良及改善控制方法

制程 功能 要求

潜在失 效模式

潜在失 效后果

潜在失效起 因/机理

现行制程控制

预防

探测

镀层厚 度达不 到要求

线路板 电气性 能下降

工作液组分不在控 定时对工作液分析调

制范围内

整

根据客 户要求 镀一定 厚度的 金

电流不稳定

随机检查电流稳定情 况

影响线路阻值

领用时选错板料

开料尺寸与生产控制卡要 求不符

铜面划伤

工艺边过小/浪费 板料

影响线路传输性 能和外观

调刀尺寸不对 取放板不规范

板面污渍及氧化

影响镀层结合力

拿放板未戴手套

板边毛刺 板边不直

板与板接触时擦 花铜面

PCB基本生产工艺培训教材(48页)

1

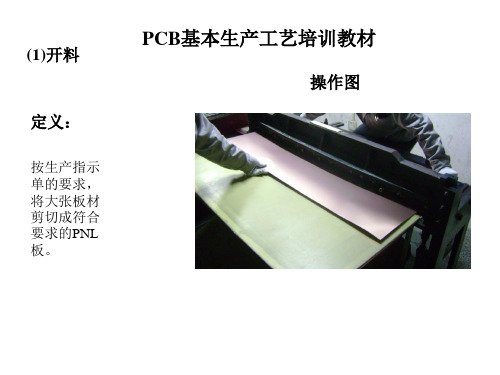

(1)开料

定义:

按生产指示 单的要求, 将大张板材 剪切成符合 要求的PNL 板。

操作图

2

开料工序主要不良及改善控制方法

3

(2)钻孔

定义:

根据客户 设计及工 程钻带, 在覆铜板 相应位置 上钻出导 通孔和定 位孔等。

操作图

4

钻孔工序主要不良及改善控制方法

(14)清洗 定义:

清洗:提 供光洁 板面提 高绿油 的附着 力

标准操作图

30

清洗主要不良及改善控制方法

31

(15)开油主要不良及改善控制方法

32

(16)印板 定义:

丝印: 通过丝网印 刷方式在板 上涂抹一层 阻焊油墨

标准操作图

33

丝印主要不良及改善控制方法

34

(17)烤板

标准操作图

35

(12)电铜镍金线上下缸

定义:

标准操作图

•根据要 求镀一

定厚度

的铜镍 金

25

电镀镍金主要不良及改善控制方法

26

电镀厚金主要不良及改善控制方法

27

(13)蚀刻

定义:

去除已完 成抗电镀 作用的干 膜或湿膜 蚀去不需 要的铜层, 保留需要 的电路图 形

标准操作图

28

蚀刻主要不良及改善控制方法

29

标准操作图

15

开油主要不良及改善控制方法

16

(8)丝印 定义:

丝印:通 过涂抹方 式在铜面 覆盖一层 湿膜

标准图片

17

丝印主要不良及改善控制方法

18

(9)图形曝光 定义:

标准操作图

19

对位曝光主要不良及改善控制方法

PCB培训教材四

10/15/2019

2.3.5.C

Prepared by QAE

- 32 -

孔

原因分析: 药水浓度不均,孔壁钻孔不良,镀铜速度过快。

解决措施: 重新调配药水,检查钻孔孔壁是否合乎制程要 求,调整镀铜速率参数。

10/15/2019

Prepared by QAE

- 33 -

孔

E、爆孔

10/15/2019

10/15/2019

Prepared by QAE

- 45 -

D、定位不准

油墨

10/15/2019

Prepared by QAE

- 46 -

油墨

原因分析:

1)复制G菲林前未先停放或菲林变形 2)洁净房温度、湿度偏高 3)员工操作不当

解决措施:

1)复制菲林前先将待复制的菲林在曝光房放置一段时间, 稳定尺 寸

解决措施:

1)控制返洗次数,调整返洗参数 2)调整压板参数

10/15/2019

Prepared by QAE

-7-

板面

D、露纤维/纤维断裂

1.2.3.A

10/15/2019

Prepared by QAE

-8-

板面

原因分析 压机划伤基材表面,纤维布延展力不足。

解决措施 调整压机操作程序,更换玻璃纤维布。

解决措施: 调整行板速率,风刀压力,调整锡槽温度,检 查板面清洁度。

10/15/2019

Prepared by QAE

-3-

B、凹坑

板面

2.1.1.C

10/15/2019

Prepared by QAE

-4-

设备

原因分析:

pcb基础知识培训教材

pcb基础知识培训教材一、什么是PCB?PCB即印刷电路板(Printed Circuit Board)的缩写,是一种用于连接和支持电子组件的导电板。

二、PCB的优势1. 紧凑性:PCB可以将电子元件布局在小空间内,提高电路的紧凑性,节省空间。

2. 可靠性:通过专业设计和制造,PCB可以提供稳定可靠的电路连接,减少故障率。

3. 重复使用性:PCB可以进行批量生产,实现大规模制造,使得电子产品的复制和扩展更加方便。

4. 高频性能:PCB可以在高频率下保持良好的电路性能,适用于各种通信和射频应用。

5. 降低成本:相比传统的点对点布线,PCB可以降低成本,提高制造效率。

三、PCB设计流程1. 确定电路需求:根据电子产品的功能需求和电路特性,明确电路设计的目标和要求。

2. 原理图设计:使用电路设计软件,绘制出电路的原理图。

确保电路间的连接正确无误。

3. PCB布局设计:将电路元件按照一定规则布局在PCB板上,以确保信号的传输和电路的稳定性。

4. 连接布线:根据原理图和布局设计,进行电路的连线布线。

确保信号传输的可靠性和稳定性。

5. 贴片元件布置:将贴片元件精确地贴在PCB板上,保证元件与PCB的良好接触。

6. 生成Gerber文件:将PCB设计转化为Gerber文件,用于后续的PCB制造。

7. PCB制造:根据Gerber文件,进行PCB板的制造,包括镀金、刻蚀、焊接等工艺步骤。

8. 完成PCB组装:将元件和PCB板进行焊接和组装,形成最终的印刷电路板。

四、PCB常见问题和解决方法1. 短路问题:如果PCB上出现短路,可以通过重新布线或者更换元件位置来解决。

2. 热点问题:在高功率电路中,可能出现热点问题。

可以通过增加散热器、优化布局等方法进行解决。

3. 电磁干扰问题:电子产品中容易受到电磁干扰,可以通过优化接地设计、增加滤波电路等方式减少电磁干扰。

4. 焊接问题:焊接不良可能会导致接触不良或者短路等问题。

印刷电路板(PCB)知识培训课件

印刷电路板主要由导电线路、绝缘基材和电子元件三个部分组成。导电线路是实现电气 连接的部分,由铜或其它导电材料制成;绝缘基材是PCB的基底,起到支撑和绝缘的作 用;电子元件则是安装在PCB上的各种电子元器件。此外,根据需要,PCB还可以设置

导热层、金属化孔等特殊结构。

PCB制造流程简介

总结词

详细描述

印刷电路板是电子设备中不可或缺的一部分,它能够实现电子元件之间的电气 连接,使各个元件能够协同工作。PCB为电子元件提供了一个可靠的、低成本 的、高效率的连接方式,广泛应用于各种电子设备中。

PCB组成与结构

总结词

PCB主要由导电线路、绝缘基材和电子元件三个部分组成,其结构包括导电层、绝缘层 和保护层。

计算机硬件

主板、显卡、内存条等计算机 硬件都离不开印刷电路板。

汽车电子

印刷电路板在汽车电子系统中 广泛应用于发动机控制、安全 气囊、车载娱乐系统等领域。

医疗设备

在医疗设备中,印刷电路板用 于实现医疗仪器的高精度控制

和信号处理。

新技术发展与趋势

5G技术

随着5G技术的普及,PCB将应用于 更多5G相关设备中,如5G手机、5G 基站等。

表面处理工艺

电镀铜

在非导电表面上沉积一层 导电铜层,用于形成电路。

化学镀镍/锡

在特定表面上沉积一层金 属镍或锡,以提高焊接性 能和防腐性能。

涂覆保护层

在PCB表面涂覆绝缘材料, 以保护电路免受环境影响 和机械损伤。

阻焊膜与标记

阻焊膜

防止焊料在不需要焊接的位置上 润湿和附着,保持整洁的电路外 观。

01

02

03

04

尺寸与外观检测

检查PCB的尺寸、外观是否符 合要求。

印刷电路板(PCB)知识培训课件

IPC标准

IPC是国际电子产业协会,制定了许多PCB

UL认证

2

设计和制造的标准。

UL是美国安全联合会,提供PCB产品的认

证服务,确保其安全性。

3

ISO质量体系

ISO 9001认证是一种国际质量体系标准, 用于确保企业的品质管理。

PCB制造流程

1

原材料采购

采购所需的基板材料和元器件。

2

电路设计与布局

印刷电路板(PCB)知识培 训课件

什么是PCB?

印刷电路板(PCB)是一种在绝缘基板上印刷导电线路的技术。它广泛应用于电子设备和电路系统中,用于支持 和连接电子元件。

PCB的历史和发展

1

起源

PCB技术起源于20世纪30年代的热敏印刷电路。

2

进步

随着电子技术的发展,PCB经历了多次技术进步和革新。

3

现代应用

今天,PCB已成为电子制造业中最主要的技术之一。

PCB的分类和种类

分类

根据应用领域和结构特点,PCB可以分为单面板、 双面板和多层板。

种类

常见的PCB种类包括刚性板、柔性板和刚柔结合板。

PCB设计基础知识

1 元器件布局

合理的元器件布局可以提高电路性能 和可靠性。

2 信号完整性

考虑信号完整性能够减少信号失真和 干扰。

3 电源和接地

良好的电源和接地设计有助于稳定电路工作。

PCB设计软件介绍

Altium Designer

一款灵活强大的专业PCB设计软 件,广泛用于电子行业。

Eagle

一款常用的开源PCB设计软件, 易于学习和使用。

KiCad

一款免费开源的PCB设计软件, 适用于个人和小型项目。

pcb生产计划培训教材

pcb生产计划培训教材第一章:PCB生产概述1.1 PCB生产概念PCB(Printed Circuit Board)即印刷电路板,是一种用于支持和连接电子元件的导电板。

PCB在电子产品中起着至关重要的作用,是电子产品的基础之一。

1.2 PCB生产流程PCB的生产流程一般包括设计、制版、印刷、组装和测试等步骤。

在整个生产流程中,每个环节都至关重要,任何一个环节出现问题都可能影响整个产品的质量。

1.3 PCB生产的重要性PCB的质量直接影响着整个电子产品的质量和稳定性,在现代电子产业中,PCB生产已经成为至关重要的环节,必须高度重视。

第二章:PCB生产计划的制定2.1 生产计划的目的生产计划是指为了达到一定产量、质量水平和节约生产成本等目的,对生产活动和生产能力进行概括性安排和布置,以达到生产预期目标的一项计划。

2.2 生产计划的制定步骤(1)收集生产原料和工艺技术资料(2)分析生产能力和产量需求(3)确定工序安排和生产计划(4)编制生产排程和备料计划(5)监控生产情况和及时调整生产计划2.3 PCB生产计划的特点PCB生产过程通常较为复杂,需要充分考虑生产设备的效率、原材料的供应和生产环境的要求等因素,才能制定出科学合理的生产计划。

第三章:PCB生产管理3.1 生产管理的基本原则(1)以质量为中心(2)以客户需求为导向(3)以高效为目标(4)以安全为保障3.2 生产管理的基本内容(1)生产计划的执行(2)生产设备的维护和保养(3)生产人员的培训和管理(4)生产过程的监控和调整3.3 PCB生产管理的难点PCB生产管理中难点在于生产过程中的各个环节之间的协调与沟通,以及在生产中遇到的各种问题的处理和解决。

第四章: PCB生产计划的实施4.1 生产排程的制定生产排程是指对各个生产环节的时间和顺序进行具体安排,以确保生产过程的有序进行。

在制定生产排程时,需要充分考虑生产设备的效率、原材料的供应情况和客户的需求等因素。

pcb安全生产培训教材

pcb安全生产培训教材第一章:引言PCB(Printed Circuit Board)被广泛应用于电子产品中,起到支撑和连接电子元件的作用。

然而,PCB生产过程中存在着许多安全风险,如果不妥善处理会导致工人和环境的健康受到威胁。

为了确保PCB行业的安全生产,本教材旨在提供相应的培训内容,使相关人员能够了解并掌握PCB安全生产的知识和技能。

第二章:PCB生产环境安全要求2.1 安全设施和消防设备在PCB生产车间中,应配备适当的安全设施和消防设备,如安全防护网、紧急疏散通道、稳定的电源供应等。

同时,应确保消防设备的完好性和有效性,保证在发生火灾时能够及时进行灭火和疏散。

2.2 废气处理和通风系统PCB生产过程中会产生大量有害气体,如挥发性有机物和焊接烟雾等。

因此,应建立有效的废气处理系统,并保证通风设备的正常运行,避免有害气体对工人的健康造成危害。

2.3 电气安全在PCB生产车间中,电气设备的安全是至关重要的。

应确保设备的接地可靠,并及时维护和检修设备,以防止电气事故的发生。

第三章:职业健康和个人防护3.1 职业病防护PCB生产过程中,工人长时间接触有害物质,容易导致职业病的发生。

因此,应加强职业病防护,提供必要的防护用品,如防尘口罩、防护手套等,并定期进行职业病体检。

3.2 劳动保护用品的使用工人在PCB生产过程中应正确使用劳动保护用品。

例如,在焊接工序中,应佩戴防护眼镜和面具,并保证其适当的使用和维护,以防止火花和有害物质对眼睛和呼吸系统造成伤害。

第四章:安全操作规程4.1 设备操作规程PCB生产设备的操作应按照严格的规程进行。

操作人员应经过专业培训,了解设备的使用方法和操作规程,并能熟练操作和维护设备,避免因操作不当引发安全事故。

4.2 高温操作安全在PCB生产过程中,高温操作是常见的,如焊接工艺。

因此,应制定相应的高温操作规程,指导工人正确使用防火防热用具,并注意避免烫伤和火灾等意外事故的发生。

PCB第4章-讲义-课件

4.1 检查电路原理图

1、检查元件序号

电路图绘制完成后,元件的序号一般较为混乱,尤其 在原理图很复杂的情况下,需要对元件序号进行一定的编排 和检查,以免元件序号出现重复或遗漏的现象。

元件的重新排序有以下两种方法: (1)手工修正。首先仔细检查电路图,查出不规范的 标志,然后逐一修改。这种方法虽然简单,但是效率很低。 (2)自动修正。可以通过菜单命令【Tools】/ 【Annotate】来实现。此时系统自动弹注释设计对话框。

实例4-1——原理图电气规则检查(P74)

用电气规则检查实例3-7所绘制的555震荡电路原理图。

现场演示

4.2 生成网络表

网络表是电路自动布线的灵魂,也是原理图设计软 件SCH与印制电路设计软件PCB之间的接口。网络表可 以直接从电路图转化而得到,当然也可以反其道而行之, 在PCB编辑器中,获取网络表。

现场演示

4.3 生成元件采购列表

元件采购列表主要用来整理和查看当前设计项目或者电路图 中的所有元件。元件采购列表主要包括元件的名称、元件标识和 元件封装等内容,以(*.xls)为扩展名。

生成元件采购列表的步骤分为5步,具体过程请参照P86。

实例4-3——生成元件采购列表(P87)

将Protel 99SE目录下的(ISA Bus and Address Decoding.Sch)原理图文件生成元 件采购列表。

【操作步骤】

在原理图编辑窗口中,打开起始文件中的4 Port UART and Line Drivers.Sch原理图文件,执行【Reports】/【Design Hierarchy】菜 单命令,将生成4 Port Serial Interface层次原理图的层次表文件,如 图所示。

PCB 教育训练教材

按IPC-CF-150將銅箔分為兩個類型 IPC-CF-150將銅箔分為兩個類型 TYPEE 表電鍍銅箔 TYPEW 表輾軋銅箔 將之分成八個等級 class 1到class 4是電鍍銅箔 1到 4是電鍍銅箔 class 5到class 8是輾軋銅箔 5到 8是輾軋銅箔

輾軋銅箔

是將銅塊經多次輾軋製作而成, 是將銅塊經多次輾軋製作而成,其所輾出之寬度受到技術限制很難達到標 準確尺寸基板是要求(3尺 準確尺寸基板是要求(3尺*4尺),而且很容易在輾制過程中造成報廢,因表面 ),而且很容易在輾制過程中造成報廢, 粗糙不夠,所以與樹脂之結合能力比不好, 粗糙不夠,所以與樹脂之結合能力比不好,而且製造過程中所受應力需要做 熱處理之回火刃化(Heat 熱處理之回火刃化(Heat treatment or Annealing),故其成本較高. Annealing),故其成本較高.

玻織紗在紗束中之左旋(z)與右旋 玻織紗在紗束中之左旋 與右旋(s) 與右旋

絞

玻璃紗

玻璃紗

玻璃布是由經紗(Warp)及緯紗(Fill)所縱橫交織而成的,因經紗的長 整經 Warping 度很長,關係著布料的整體品質,故需就所織出布幅寬度,將所買來的 原紗重新加以密集間隔排列,也就是重新將多卷原紗同時平行排繞在等 待織布的經軸上(Warp beam)經紗對整卷布料的品質影響要較緯紗為 大,故需將買來的經紗重整一次以保證布的品質。緯紗則是直接繞在緯 管上(Qvill or bobbin)去織布即可,無需再做其他整理及處理

早期的織布機都地用梭子牽引緯紗,快速往復穿過一上一下的經紗 織布 Weaving 而織成布匹的,不但吵聲太大,且機械繁親容易損壞。業者現在都

已改良為無梭織布機,即改用速度更快的壓縮空氣或水體來帶動緯 紗。用於基板的玻璃布,自始至終都只用一種平織法(Plain 自始至終都只用一種平織法( 自始至終都只用一種平織法 Weave) Weave),是經緯上下交錯的,因這種織法的尺寸最具安定性也最 不易變形,而且重量及厚度也最均勻。

PCB培训教材

蝕

銅

(ETCHING)

A O I 檢 查 (AOI INSPECTION)

預 疊 板 及 疊 板 (LAYUP )

壓

合

(LAMINATION)

預疊板及疊板 (LAY- UP )

後處理 (POSTTREATMENT)

烘

烤

(BAKING)

壓合 (LAMINATION)

鑽

孔 (PTH

DRILLING)

PCB培訓教材

黑化(Oxide Coating)

2020/5/13

PCB培訓教材

18

PCB制作工藝流程介紹

壓合

• 目的:

– 將內層板、膠片、與外層銅 片壓合成多層板

2020/5/13

PCB作業流程介紹

(4)外觀及成型製作流程

檢查

INSPECTION

液態防焊

LIQUID S/M

前處理

PRELIMINARY TREATMENT

後烘烤

POST CURE

塗佈印刷

S/M COATING

顯影

DEVELOPING

印文 字

SCREEN LEGEND

噴錫

HOT AIR LEVELING

mm • 銅箔厚度:1/1 OZ, H/H OZ • 註: 通常厚度 0.8mm(不含)以下的板

子,廠商的厚度是不含銅箔.

2020/5/13

PCB培訓教材

12

PCB制作工藝流程介紹

內層制作

傳統之雙面板為配合零件之密集裝配,在有限的板面上無法安置這麼多的 零組件以及其所衍生出來的大量線路,因而有多層板之發展.

顯

影

(DEVELOPING)

前處理 (PRELIMINARY TREATMENT)

PCB及盘料培训资料(2024)

引言概述:PCB(PrintedCircuitBoard)是电子设备中重要的组成部分,它通过将电子元器件和导线印刷在一块绝缘板上,为电子设备提供电路连接和支持。

而盘料(substrate)则是制作PCB的基板材料。

本文旨在提供一份详细且专业的PCB及盘料培训资料,以帮助读者了解PCB的制造过程、盘料的特性以及相关技术细节。

正文内容:一、PCB制造过程1.板材选择1.1常见的板材类型及其特点1.2板材厚度的选择及其影响1.3板材的层压结构2.印刷制作2.1线路设计与布局2.2钻孔与铣削2.3异构结构如盖板、过孔和盖铜的加工处理2.4化学镀铜技术及其应用2.5阻焊与喷锡3.板级组装与测试3.1贴片技术3.2焊接技术(手工焊接、波峰焊接和热风炉焊接)3.3测试与验证3.43DAOI(三维自动光学检测)的应用3.5质量控制与品质管理二、盘料的特性与选择1.盘料的种类1.1有机盘料(OrganicSubstrate)1.2无机盘料(InorganicSubstrate)2.盘料的热性能与电性能2.1热传导性能2.2热膨胀系数2.3电气绝缘性能2.4电气传导性能2.5盘料的功率密度3.盘料的尺寸与层次3.1尺寸与厚度的选择3.2盘料的叠层结构3.3盘料上的层次排列4.盘料的可靠性与稳定性4.1盘料的耐热性与抗湿气性能4.2盘料的机械强度与抗冲击性能4.3盘料的耐候性与耐化学性能4.4盘料的阻燃性能与安全性5.盘料的环境友好与可持续性5.1盘料的可回收性与可再利用性5.2盘料的低污染性与环境排放标准5.3盘料的能耗与碳排放量5.4盘料的生命周期评估与环境影响分析总结:PCB制造过程中,合理选择板材、灵活运用印刷制作技术以及严格的质量控制是确保PCB质量的关键。

而在选择盘料时,需要考虑热性能、电性能、尺寸与层次、可靠性与稳定性以及环境友好与可持续性等因素。

通过对PCB制造过程及盘料特性的深入了解,可以提高PCB制造质量,并逐步实现绿色、环保的电子产品生产。

(PCB印制电路板)PCB培训教程最全版

(PCB印制电路板)PCB培训教程培训教材文件编号DOCUMENTNO:发行版本VERSION:页数PAGINATION: 69培训教材目录第一章基础培训教材第一节常用术语解释(一)11.组装图12.轴向引线元件13.单端引线元件14.印刷电路板15.成品电路板16.单面板17.双面板18.层板29.焊盘210.元件面211.焊接面212.元件符号213.母板214.金属化孔(PTH)215.连接孔216.极性元件217.极性标志218.导体219.绝缘体220.半导体321.双面直插324.管脚打弯325.预面型3第一节常用术语解释(二)41.空焊4 2.假焊43.冷焊44.桥接45.错件46.缺件47.极性反向48.零件倒置49.零件偏位410.锡垫损伤411.污染不洁412.爆板413.包焊414.锡球415.异物416.污染417.跷皮418板弯变形419.撞角、板伤420.爆板421.跪脚424.PCB板异物425.修补不良426.实体527.过程528.程序529.检验530.合格531.不合格532.缺陷533.质量要求534.自检535.服务5第二节电子元件基础知识6(一)阻器和电容器61.种类62.电阻的单位63.功率64.误差65.电阻的标识方法6-86.功率电阻87.电阻网络8-98.电位器99.热敏电阻器910.可变电阻器9(二)电容器101.概念和作用102.电路符号103.类型104.电容量105.直流工作电压106.电容器上的工程编码107.习题11-12二、变压器(Transformer)和电感器(Inductor)13(一)变压器13(二)电感器13三、二极管(diodc)141.稳压二极管142.发光二极管(LED)14四、三极管(triode)151.习题16五、晶体(crystal)17六、晶振(振荡器)17七、集成电路(IC)17八、稳压器18九、IC插座(Socket)18十、其它各种元件191.开关(Rwitch)192.继电器(Relayo)203.连接器(Connector)204.混合电(mixedcircuit)205.延迟器206.篇程连接器207.保险丝(fuse)208.光学显示器(opticmonitor)209.信号灯(signallamp)20十一、静电防护知识201.手带212.脚带213.工作台表层材料214.导电地板胶和导电腊215.导电框216.防静电袋227.空气电离器228.抗静电链22十二、储蓄过程23十三、元件符号归类23一、公司产品生产工艺流程24二、插件技术241.电阻的安装242.电容的插装25-263.二极管的插装274.三极管的安装275.晶体的安装276.振荡器的安装277.IC的安装278.电感器的发装279.变压器的安装27三、补焊技术28四、测试技术28-29第二章品质管制的演进史30第一节、品质管制演进史30一、品质管制的进化史30第二节、品管教育之实施31一、品质意识的灌输31二、品管方法的训练及导入32三、全员参与,全员改善33第三节品管应用手法34一、层别法34二、柏拉图法35/36三、特性要因图法37(一)特性要因图使用步骤37(二)特性要因图与柏拉图之使用38(三)特性要因图再分析38四、散布图法39五、直方图法40六、管制图法41(一)管制图的实施循环41(二)管制图分类421.计量值管制图422.计数值管制图42(三)X—R管制图43七、查核表(CheckSheet)44/45第四节品管抽样检验46(一)抽样检验的由来46(二)抽样检验的定义46(三)用语说明461.交货者及检验收者462.检验群体463.样本464.合格判定个数465.合格判定值466.缺点467.不良品47四、抽样检验的型态分类471.规准型抽样检验472.选别型抽样检验473.调整型的抽样检验474.连续生产型抽样检验47五、抽样检验与全数检验之采用481.检验的场合482.适应全数检验的场合48六、抽样检验的优劣481.优点482.缺点48七、规准型抽样检验481.允收水准(AcceptableQualityLevel)482.AQL型抽样检验49八、MIL-STD-105EⅡ抽样步骤49/50九、抽取样本的方法50第三章5S活动与ISO9000知识第一节5S活动51一、5S活动的兴起51二、定义51三、整理整顿与5S活动52/53四、推行5S活动的心得54五、5S活动的作用54第二节ISO9000基础知识55一、前言55二、ISO9000:94版标准的构成55三、重要的术语5556四、现场质量管理561.目标562.精髓563.任务564.要求57ISO9001:2000版581.范围582.参考标准583.名词与定义584.品质管理系统58/69。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解决措施: 及时调整风刀气压和行板速度。

- 29 -

孔

C、PTH 孔壁不良

2.3.7.C

- 30 -

孔

原因分析: 孔壁粗糙,沉铜速率低,药水浓度不均。

解决措施: 控制PTH孔粗糙度,调节沉铜速率,控制药水 浓度。

- 31 -

孔

D、孔壁镀层裂缝:

2.3.5.C

- 32 -

孔

原因分析: 药水浓度不均,孔壁钻孔不良,镀铜速度过快。 解决措施: 重新调配药水,检查钻孔孔壁是否合乎制程要 求,调整镀铜速率参数。

油墨

原因分析:

1)复制G菲林前未先停放或菲林变形 2)洁净房温度、湿度偏高 3)员工操作不当

解决措施:

1)复制菲林前先将待复制的菲林在曝光房放置一段时间, 稳定尺 寸 2)调整控制洁净房温湿度。 3)培训员工

- 47 -

PCB 变形

原因分析

1)板料质量问题。 2)线路设计问题。如地或电源线在板面过度集中,层压结构不对称。 3)热风整平后的板子立即用水冷却。

原因分析: 刀槽堆锡,风刀角度不当,锡缸温度偏低。

解决措施: 及时清理刀槽,调整风刀角度,严格控制锡缸 温度。

- 37 -

焊盘

B、焊盘脱落:

- 38 -

焊盘

原因分析 解决措施

1、铜层与基材结合力差,剥离强度不 1、加强来料检查,购买优质板料或铜 够 箔 2、热风整平时风刀变形或风刀上挂锡 2、及时清理风刀,或者修理更换 刮掉焊盘

- 23 -

导线

D、铜箔浮离

2.3.2.C

- 24 -

导线

原因分析: 1)铜箔与基材剥离强度不足,压板过程中树 脂流动不均。后工序流程处理不良。 2)基材性能差。 解决措施: 重新检验铜箔和基材性能参数是否合乎要求, 调整压板结构和压板参数,严格控制后工序流 程质量。

- 25 -

4、孔

- 43 -

油墨

C、波纹/皱纹

1.9.7.C

பைடு நூலகம்

- 44 -

油墨

原因分析: 前处理不良,板面粗糙度不良,油墨混合不均 匀,烘烤时间不足及温度分布不均。 解决措施: 检查前处理线确认是否合乎制程标准品质,更 新油墨并确认油墨混合参数,调整烘烤时间和 温度参数。

- 45 -

油墨

D、定位不准

- 46 -

查板面清洁度。

-3-

板面

B、凹坑

2.1.1.C

-4-

设备

原因分析:

1)压板钢板表面不平(凸起)或有杂物(如胶) 2)压板参数设置不当,气泡不能完全排出致板面树脂 空洞

解决措施:

1)清洁打磨钢板表面使之平整 2)调整压板参数

-5-

板面

C、露织物/显布纹

1.2.2.B

-6-

板面

原因分析:

1)印阻焊剂后返洗次数过多或返洗温度太高、时间太长、 药液浓度太高 2)压板参数设置不当,流胶过多

3、热风整平时参数设置不当或风刀堵 3、调整热风整平参数,及时清理风刀 塞,焊盘锡高导致后处理或后工序擦 掉

4、独立焊盘电镀铜偏厚,高出其他焊 4、调整电镀工艺,规范员工操作 盘及线路,导致后续工艺擦掉

- 39 -

6、油墨

A、阻焊膜脱落:

- 40 -

油墨

原因分析:

1)油墨印刷过薄耐热性不足。 2)前处理后停滞过久而使作业板氧化。 3)前处理不良板面粗糙度不足。

- 19 -

导线

B、镀层缺口:

- 20 -

导线

原因分析: 基材表面不良,药水浓度不均,镀铜速率不均。 解决措施: 检查基材表面是否合乎要求,调整药水浓度, 调节镀铜速率。

- 21 -

导线

C、导线露铜

1.9.1.B

- 22 -

导线

原因分析: 绿油固化不良,冲板机压伤。

解决措施: 调整绿油固化参数,冲板机进行维修保养。

解决措施:

1)调整丝印参数,提高阻焊膜的厚度。 2)控制前处理后停滞过久而使作业板氧化 3)调整前处理参数

- 41 -

油墨

B、阻焊膜气泡/分层

1.9.4.B

- 42 -

油墨

原因分析:

1)油墨搅拌后停放时间过短。 2)线路铜太厚。 3)丝印过程操作不当。

解决措施:

1)延长油墨搅拌后停放时间。 2)适当降低线路铜厚(必须满足客户要求)。 3)严格按操作程序进行。

解决措施

1)更换板材。 2)优化设计,在设计时,使线路均匀分布在板面上,地、电源采用 网状形状尽量采用对称设计。 3)将热风整平后的板子风冷充分再过后处理。

- 48 -

END

- 49 -

- 33 -

孔

E、爆孔

- 34 -

原因分析

1、钻孔孔壁粗糙

解决措施

1、调整钻孔参数,选用好钻咀

2、孔内铜有破洞

2、调整沉铜参数,控制电镀前处理微蚀率

3、孔内铜厚太薄

3、调整电镀参数提高孔内铜厚,控制喷锡、 阻焊前处理段微蚀率

- 35 -

5、焊盘

A、焊盘可焊性不良:

1.4.2.B

- 36 -

焊盘

- 11 -

次板面

B、微裂纹

1.3.2.E

- 12 -

次板面

原因分析: 是层压基材内纤维丝发生分离的内部状况。 微裂纹状况表现为基材表面下的白点或“十字” 纹,通常与机械硬力有关。 解决措施: 更换玻璃布材质,调整压板压力。

- 13 -

次板面

C、分层/起泡

- 14 -

次板面

原因分析: 基材内任两层之间或一块印制板内基材与覆金 箔之间,或其它层内的分离现象形成分层。 层压基材的任意层间或者基材与导电箔或保护 性涂层间的分离形成气泡。 解决措施: 重新检查基材和铜箔粘结力,重新处理基材表 面,调整压板参数。

准备:黄四平 采购技术质量认证部 OEM&PCB TQC

-0-

三 印制板缺陷及原因分析

介绍PCB常见缺陷,及原因分析和解决措施。

-1-

板面

A.锡渣残留:

-2-

板面

原因分析: 行板速率过慢,风刀气压过低,锡槽熔锡不良。 板面清洁处理不良。 解决措施: 调整行板速率,风刀压力,调整锡槽温度,检

解决措施:

1)控制返洗次数,调整返洗参数 2)调整压板参数

-7-

板面

D、露纤维/纤维断裂

1.2.3.A

-8-

板面

原因分析 压机划伤基材表面,纤维布延展力不足。 解决措施 调整压机操作程序,更换玻璃纤维布。

-9-

2.次板面

A、白斑

1.3.2.A

- 10 -

次板面

原因分析: 快速扩散到环氧---玻璃中的湿气和元器件焊接 时的温度相结合,以及树脂的成分、层压方法、 偶合剂、TG等。 解决措施: 除高压场合外、白斑对所有产品来说都是可以 接受的。

- 15 -

次板面

D、外来杂物

- 16 -

次板面

原因分析: 指夹裹在绝缘材料内的金属或非金属微粒。 解决措施: 外来夹杂物可以在基板原材料、B阶段、或 已制成的多层印制板中检测出来。

- 17 -

3、导线

A、缺口/ 空洞

- 18 -

导线

原因分析: 基材表面不良,干膜曝光不均,冲板压力过大, 蚀刻药水分布不均。 解决措施: 检查并处理基材表面,调整曝光参数,降低冲 板压力,调整蚀刻药水浓度分布。

A、定位超差:

- 26 -

孔

原因分析:

1)钻孔时板面或盖板下有杂物 2)管位孔位置偏移(多层板) 3)钻机对位精度有误

解决措施:

1)上板时清洁板面。 2)控制管位孔精度。 3)定期进行精度测试并进行调校。

- 27 -

孔

B、铅锡堵孔:

1.5.2.A

- 28 -

孔

原因分析: 风刀气压过低,速度过快。