塑料配方设计方案.pptx

塑料配方设计

1 塑料配方设计热固性塑料13%46%PET 2%图 1 1995年世界重要合成高分子材料的比例162010001950图 2 1995年重要树脂的产量(单位:万吨)140275100图 3 1995年世界各国合成树脂产量(kt ) 表 1 世界各国合成树脂花费比例(%)2通用塑料2.1重要品种➢PP(等规度):无规(APP),均聚(IPP),嵌段共聚(C2,BPP)CH2CHCH3n表2 不合流淌性APP和BPP的机能表3 均聚PP与共聚PP机能比较表4 意大年夜利Molplen均聚PP的机能表5 意大年夜利Molplen共聚PP的机能表6 QK 004000重要机能指标表7 大年夜众汽车公司TL52283 PP/talc共混物的机能指标无尾标规格A 规格B 用处外表板侧护板镶嵌条填料用量23±3 29±3 26±3 比重 1.09±0.01 1.13±0.01 1.10±0.01 Tm,℃min 158 158 158 布氏硬度,MPa 38-45 50-56 43-48 拉伸强度,MPa min 13.0 18 15断裂伸长率,% min 20 20 20缺口冲击韧性赓续裂,许可部分断裂赓续裂,许可部分断裂甚至搭钮式断裂赓续裂,许可部分断裂曲折强度,MPa-40±1℃22-80 29-90 23-75 -23±2℃> 22 > 29 > 23 80±1℃> 9 > 12 > 9表8 大年夜众汽车公司汽车用保险杠材料(PP/橡胶)无尾标规格A 规格B 汽车类型Golf A2 A3 T4 Golf A4 填料用量10±2 比重0.87-0.92 0.89-0.93 0.95-1.0 布氏硬度,MPa 28±4 50±5 28±4 拉伸强度,MPa min 12.0 18 12 断裂伸长率,% min 100 100 20 缺口冲击韧性赓续裂赓续裂,许可部分断裂曲折强度,MPa-40±1℃18-63 27-62 18-70 -23±2℃> 18 > 27 > 18 80±1℃> 6 > 9 > 9 耐热老化性(150℃)> 200 > 200 > 200表9 Molplen橡胶增韧PP重要用作汽车保险杠、汽车侧护板及扰流板➢PE(密度,分子量):HDPE,LLDPE,LDPE,MDPE,UHMWHDPE(大年夜于150万);CH2CH2n表10 PE的典范机能➢PS:通用GPPS,高抗冲HIPS,可发性EPSCH2CHn➢ABS(耐热和冲击强度),SANCH2CH CH2CH CH CH2CH2CHCN表11 德国BASF公司ABS商标996S 877M/ME997VE 867M 978T 969T屈从强度,MPa 40 50 45 47 50 58 断裂伸长率,% 30 20 25 20 20 15 弹性模量,MPa 1900 2400 2000 2300 2400 2800 曲折强度,MPa 56 75 65 70 78 90 Izod缺口冲击强度(23℃)50 35 48 30 34 28 Izod缺口冲击强度(-30℃)17 8 25 13 9 Charpy缺口冲击强度(23℃)20 13 18 11 13 11 Charpy缺口冲击强度(-40℃)10 2 9 2 6 4 VST/B/50,℃92 98 98 99 104 109表12 上海普利特公司重要产品商标4110 2120 3120 4330 3450特点描述高抗冲耐热极高抗冲高抗冲高抗冲高耐热极高耐热拉伸强度40 38 48.9 57.5 46 曲折强度65 65 64 69 68 曲折模量2300 2300 2300 2500 2500 Charpy缺口冲击强度15 20 19 16 9 Charpy冲击强度n.b. n.b. n.b. n.b. 50 球压硬度100 95 105 115 115 VST/B/50 94 98 100 104 114 ➢PVC:软质,硬质CH2CHCln➢其它:PMMA,PTFE.....2.2临盆技巧聚烯烃的临盆重要取决于催化剂,五十年代齐格勒-纳塔(Z-N)催化剂为第一代,1991年工业化的茂金属催化剂临盆的双峰、宽分子量分布的LLDPE(乙烯-辛烯)和超己烯LLDPE及Montell的球形聚烯烃技巧称为第二代聚烯烃技巧;超冷凝态进料流化床技巧、超临界浆液法烯烃聚合技巧及新一代具有高温机能的聚丙烯催化剂技巧称之为第三代聚烯烃技巧。

《塑料配方设计》PPT课件

以PP 注射椅子为例,在北方需要低温抗冲击性强;用于矿井下,需要 防静电、阻燃性。

以PTFE为例,用作活塞环、轴承、滑块、密封环等零件时,需要有低 的摩擦系数和自润滑性;用作绝缘材料时,需要不受温度、湿度和频 率的影响,电绝缘性优异;用作防腐材料时,需优异的化学稳定性。

树脂和助剂的种类繁多,若按其功能、品种、等级、牌号等分类可达 数万种,因此塑料配方也是千变万化。塑料配方设计通常是指根据试 验数据等资料,恰当地确定可满足产品使用性能、加工性能和成本要 求的树脂、助剂的种类及其用量等的一项重要工作。

可整理ppt

2

配方设计原则

塑料配方设计应注意:①制品的使用功能;②加工性能; ③加工及使用时的环保问题;④成本等。

总之,配方工作者一般是在考虑制品的物理机械性能、加 工性能和成本三者平衡的前提下进行配方设计的。设计的 重点是如何保持制品的使用性能及加工性能的平衡,所以 说塑料配方设计不仅是一门科学,而且也包含运用成功经 验的技巧。

可整理ppt

3

塑料制品使用性能

塑料制品使用性能应包括其本身的力学性能和使用时的特殊性能要求。 塑料制品的性能要求一般包括拉伸强度、冲击强度、弯曲强度、压缩 强度、耐热性、电绝缘性、耐化学性、透明性、气密性等。各种制品 的使用要求不同,需要的性能也不相同。

可整理ppt

10

在选择时还应考虑以下内容:

所选择的树脂能否承受住使用环境中最高和最低的温度, 在这个温度范围内树脂是否变形、发生龟裂、耐冲击性能 如何等。若不符合要求,就要改变现有的树脂品种,另选 新的品种,或进行改性处理。

另外,选择的树脂还需要考虑在使用环境中的其他影响因 素。如在要求制品尺寸稳定性能好时,还要考虑到树脂的 热膨胀系数、成型初期及成型后期的收缩率变化、吸湿性 等因素。

聚氯乙烯塑料物料的配方原理及配方设计方法精品PPT课件

1

一、聚氯乙烯塑料物料的配方原理

1、聚氯乙烯塑料配方的依据 2、聚氯乙烯塑料制品的分类及特点

二、聚氯乙烯塑料物料的配方设计方法

1、硬质聚氯乙烯的配方设计 2、软质聚氯乙烯塑料的配方设计 3、聚氯乙烯塑料糊的配方设计

2

由于PVC本身的特性,PVC树脂只有与若干添加剂配合 才能加工成具有实用价值的制品。因此,根据制品的用途和 使用条件,了解PVC塑料物料的配方原理及正确进行配方设 计有十分重要的意义。

PVC塑料配方设计是一个反复实践、反复认识的过程。有些

配方要经过多次试验,不断地修正和完善,才能得到较合理的

配方。

7

2、聚氯乙烯塑料制品的分类及特点

PVC塑料通常可分为硬质制品、软质制品及PVC糊制品三大 类。

⑴硬质制品 在配方中以聚氯乙烯树脂和稳定剂为主体,不加或 加少量增塑剂(增塑剂用量低于10份),同时含有适量润滑剂、 加工助剂和其他添加剂的聚氯乙烯制品称为硬质制品。其特点 是在室温下处于玻璃态,具有很好的化学稳定性,并能承受一 定的温度和压力。硬质聚氯乙烯可采用热塑性塑料的主要成型 方法进行加工,例如挤出、注塑、压延、压制、吹塑、热成型 等。典型产品有硬质管材、板片、棒材、型材及管件阀门等, 广泛用于建筑、化工、包装、交通及日用品制造等方面。

4

⑵配方设计的步骤及方法

配方设计时,通常按以下程序和方法进行。

①拟定配方 收集有关技术资料,通过分析对比来确定试验配方。

②小样试验 按试验配方进行小样试验,并测定试样的有关性能,

在此基础上采用优选法正交试验找出优良的原料品种及最佳用 量,确定几个比较理想的配方。

③扩大试验 在试验配方基础上进行扩大试验,观察并不断调整

塑料配方设计ppt

质量份数表示法是以树脂的质 量为100份,其它组分的质量份数均 表示相对树脂质量份数的用量。

这是最常用的塑料配方表示 方法,常称为基本配方,主要用于 配方设计和试验阶段。

质量百分数法是以物料总量为 100%,树脂和各组分用量均以占总量的百 分数来表示。

这种配方表示法可直接由基本配方 导出,用于计算配方原料成本和配方分析 较为方便。生产配方便于实际生产实施, 一般根据混合塑化设备的生产能力和基本 配方的总量来确定。

制品

配方举例

LDPE/LLDPE :50~75/50~25 ;

抗老化 抗氧剂1076 : 0.2; 抗氧剂168 : 0.2; 大棚膜 GW-480 : 0.2; UV-531: 0.2

一般抗静电到导电材料;从易燃到自息抑烟; 从“白色污染”到生物降解等等,可以说塑 料配方在功能化方面起着重要作用。

(4)降低成本 合理的性能价格比是企业追求的目

标。从塑料配方设计方面来说,主要是降 低制品原材料成本,其途径大致有三个方 面:

一是选择成本较低的助剂; 二是减轻制品重量; 三是对相对价格较低的塑料材料进行改性 以替代价格较高的塑料品种及功能塑料。

PP/EPDM:100;

PP 汽 车 抗氧剂1010 : 0.3 ; 抗氧剂168 : 0.6; 保险杠 GW-540: 0.22; LS-770 : 0.25

第二节 常用塑料配方举例 一、塑料成型加工配方 二、塑料抗老化配方 三、填充塑料配方

重点是掌握PVC成型加工配方体系

重点了解塑料母料的特点

配方能适应产品成型加工工艺及设备和模 具的特点,使物料在塑化、剪切中不产生 或少产生挥发和分解现象,同时使物料的 流变特性与设备和模具相匹配。

加工配方设计课件

参考文献 杨中文, 刘西文. MC100/ACR 复合加工助剂在RPVC 管件料中 的应用研究. 当代化工. 2007, 36(6): 592-595.

原料:PVC(SG-7)、二盐、三盐、硬脂酸铅、 MC100/ACR、硬脂酸、碳酸钙、CPE、氧化聚乙烯蜡、 钛白粉(R-960)。

结果分析与讨论:

1)对流变性能的影响:随着MC1度均有明显下 降趋势,但最大扭矩基本没有变化,但比没有添加复合加工改性剂 时略有增大。最大扭矩的变化归咎于ACR、平均扭矩的变化归 咎于MC100。

《加工配方设计》PPT课件

《加工配方设计》PPT课件

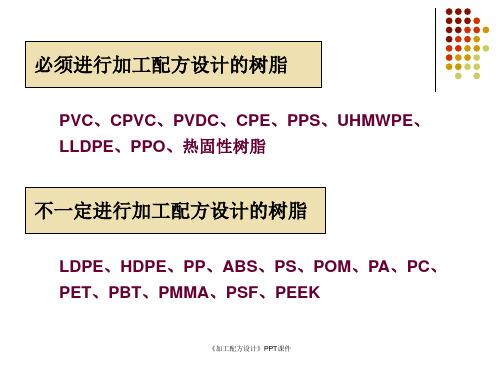

必须进行加工配方设计的树脂

PVC、CPVC、PVDC、CPE、PPS、UHMWPE、 LLDPE、PPO、热固性树脂

不一定进行加工配方设计的树脂

LDPE、HDPE、PP、ABS、PS、POM、PA、PC、 PET、PBT、PMMA、PSF、PEEK

《加工配方设计》PPT课件

第一节 PVC加工配方设计

4)PVC管件制备:将干燥后的RPVC 粒料在SZ - 160P800 注射 成型机成型φ200 三通PVC 管件,成型条件: T1 =158 ℃, T2 = 162 ℃, T3 = 164 ℃, T4 = 170 ℃, T5 =170 ℃,喷嘴温度177 ℃;注射压 力:四级注射,一级注射2.6 MPa ,二级注射4.3 MPa ,三级注射4.6 MPa ,四级注射4.8 MPa ;保压压力: 5.5 MPa ;注射时间: 80 s ,保压 时间: 45 s ,冷却时间: 120 s。

《加工配方设计》PPT课件

1、PVC加工助剂的作用原理

➢ PVC加工助剂的作用原理为促进树脂的熔融、改善 熔体的流变性和赋予润滑功能。

塑料配方设计ppt课件

(1)改善成型加工性能 合理选择增塑剂、润滑剂和加工改性剂可

改善物料在成型加工中的流动性,防止熔体与 加工机械表面的粘连。

在常用塑料中,PVC是典型的必须进行加 工改性的树脂。

而对于一般树脂若进行适当的加工配方设 计,也可提高制品的表面光泽度,起到节能增 效的作用。

4

(2)改善制品的使用性能 制品使用环境千差万别,往往单一品种

一般:

ACR 用量1~4份,PE-C用量在3~8份以改善树脂塑化和熔体

流变特性为主。

PE-C、MBS、ABS、EVA用量4~16份, 以改善树脂冲击韧

性为主。

MBS主要用于透明PVC制品,用量4~12份。

34

(2)热稳定体系 ①与SPVC相比UPVC热稳定体系要求更高, 用量相应增加。 ② 非 透 明 UPVC 制 品 : 三 盐 / 二 盐 / 金 属 皂 体系,如异型材和管材等。一般三盐和 二盐的总用量在3~6份,二者配比为 2﹕1或1﹕1,为降低成本也可根据需 要减少二盐用量,甚至不用。 金属皂的加入主要起稳定和润滑的双 重作用,可选用PbSt、BaSt、CaSt 。 35

②注重稳定剂间的协同作用:如三盐/二盐、 Ca/Zn、Ba/Pb、Ba/Cd/Zn;金属皂 与 环 氧类、金属皂与亚磷酸酯类等。

③不同制品性能要求对热稳定剂的选择性: 如:透明性制品选用有机锡类,无毒透明 制品选用Ca/Zn体系等。

28

制品

配方举例

PVCSG-3 100; DOP 35; DOS 5;

23

24

25

26

增塑体系:

(3①)软软PVPCV制C品制配品方中核增心塑:剂 含 量 一 般 为 : ②依26据~制8增0份品塑;的体性系能要求选用合适的增 ③增塑塑体体系稳;系定通体常系采用几种不同增塑剂 共用以发挥各自优势取得较好的使 用效果。

《PVC配方设计》课件

市场需求

市场需求对配方设计有导向作用,需根据市场需求进行针对性设计。

03

增塑剂体系设计

根据其结构和性质,增塑剂可分为邻苯二甲酸酯类、脂肪族二元酸酯类、磷酸酯类、含氯类和环氧化合物类等。

根据PVC制品的性能要求和使用条件,选择适当的增塑剂类型,以满足加工性能、力学性能、电气性能和耐久性等方面的要求。

要点一

要点二

详细描述

在选择稳定剂时,需要考虑加工条件和制品性能要求。例如,对于需要高温加工的PVC制品,应选择具有较高热稳定性的有机锡稳定剂;对于需要高透明度的PVC制品,应选择不影响透明度的铅盐稳定剂。此外,还需考虑成本因素,选择性价比高的稳定剂。在确定稳定剂用量时,需通过实验确定最佳添加量,以获得最佳的加工和制品性能。过量添加稳定剂可能导致制品性能下降,而添加量不足则可能无法满足加工和制品性能要求。

选择原则

增塑剂的分类

用量对性能的影响

增塑剂的用量对PVC制品的性能有显著影响。随着增塑剂用量的增加,PVC的柔韧性、伸长率和加工性能提高,而硬度、强度和热稳定性降低。

最佳用量

根据实际需求,选择适量的增塑剂,以达到最佳的性能平衡。同时,应避免过量使用增塑剂,以免对PVC制品的性能产生负面影响。

增塑剂能有效改善PVC的柔韧性、加工性能和力学性能,使其更易于加工和制造各种塑料制品。同时,增塑剂还能降低PVC的熔融温度和粘度,有利于提高生产效率和降低能耗。

总结词

THANKSFOR

感谢您的观看

WATCHING

优异的耐腐蚀性

PVC是一种优良的绝缘材料,ቤተ መጻሕፍቲ ባይዱ用于制造电线绝缘层和电子元件的包装材料。

优良的绝缘性

PVC材料易于加工,可以通过注塑、挤出、压延等工艺制成各种形状和规格的制品。

第二章塑料制件设计-64页PPT资料

2、成型通孔型芯的安装方法,孔深与孔径的关系

孔深与孔径的关系:一端固定时,压制L=2D,注

塑L=4~6D,一端固定另一端支撑时孔深L可翻倍

3、成型盲孔型芯的安装方法,孔深与孔径的关系

盲孔,盲孔只能用一端固定的型芯来成型。因 此其深度应浅于通孔。根据经验,注射成型或压 铸成型时,孔深应小于4d。压制成型时孔的深 度,则应更浅些,平行于压制方向的孔一般不超 过2.5d,垂直于压制方向的孔深为2d。直径过 小(例如小于1.5毫米)或深度太大(大于以上值) 的孔最好用成型后再经机械加工的办法来获得。 如能在模塑时在钻孔位置压出定位浅孔,则给后 加工带来很大方便。

五、支承面设计

六、圆角设计

1、避免应力集中。尖角在受力或受冲 击

振动时会发生破裂(见圆角与应力集 中之间的关系图) 2、可使料流平滑绕过,改善充模特性 (图例) 3、对电镀塑件,尖角会造成镀层厚度 增 加,凹陷处镀层过薄(P17图例) 4、模具圆角会增加模具的坚固性

七、孔的设计

(2)塑料的成型工艺性,如流动性。

(3)、塑料形状应有利于充模流动、排气、补 缩,同时能适应高效冷却硬化(热塑性塑料制品) 或快速受热固化(热固性塑料制品)。

(4)、塑件在成型后收缩情况及各向收缩率差 异。

(5)、模具的总体结构,特别是抽芯与脱出塑 件的复杂程度。

(6)、模具零件的形状及其制造工艺。

一、影响模塑尺寸精度的因素:

1、模具制造的精度; 2、塑料收缩率的波动; 3、磨损等原因造成模具尺寸不断变化,都会

使制件尺寸不稳定; 4、模制时工艺条件的变化,飞边厚度的变化

以及模制所需脱模斜度都会影响塑料制件 的精度; 5、活动配合间隙的变化。

有资料认为在引起制品尺寸的误差中,模 具制造公差和成型工艺条件波动引起的误差各 占1/3。实际上对小尺寸的制品来说,制造 公差对制品尺寸影响要大得多,而大尺寸制品, 收缩率波动则是影响尺寸精度的主要因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

配方设计要点

配方设计的关键为选材、搭配、用量、混 合四大要素,表面看起来很简单,但其实 包含了许多内在联系,要想设计出一个高 性能、易加工、低价格的配方也并非易事, 需要考虑的因素很多,现提出一些要点供 读者参考。

树脂的选择

品种的选择: 树脂要选择与改性目标性能最接近的品种, 以节省加入助剂的使用量。 如耐磨改性,树脂要首先考虑选择三大耐 磨树脂:即聚酰胺(PA)、聚甲醛(POM)、超 高相对分子质量聚乙烯(UHWPE); 透明改性,树脂要首先考虑选择三大透明 树脂:聚苯乙烯(PS)、聚甲基丙烯酸甲酯 (PMMA)及聚碳酸酯(PC)。

当今,树脂和助剂的种类繁多,若按其功 能、品种、等级、牌号等分类可达数万种, 因此塑料配方也是千变万化。塑料配方设 计通常是指根据试验数据等资料,恰当地 确定可满足产品使用性能、加工性能和成 本要求的树脂、助剂的种类及其用量等的 一项重要工作。

配方设计原则

塑料配方设计有以下注意事项:①制品的 使用功能;②加工性能;③加工及使用时 的环保问题;④成本等。

总之,配方工作者一般是在考虑制品的物 理机械性能、加工性能和成本三者平衡的 前提下进行配方设计的。设计的重点是如 何保持制品的使用性能及加工性能的平衡, 所以说塑料配方设计不仅是一门科学,而 且也包含运用成功经验的技巧。

塑料制品使用性能

塑料制品使用性能应包括其本身的力学性 能和使用时的特殊性能要求。塑料制品的 性能要求一般包括拉伸强度、冲击强度、 弯曲强度、压缩强度、耐热性、电绝缘性、 耐化学性、透明性、气密性等。各种制品 的使用要求不同,需要的性能亦异。

一般情况下,不可能满足所有的条件,但 应尽可能的满足主要条件。只要满足主要 条件就可以了。

关于质量标准的掌握,一般按下述条件而 定。

(1)能否承受使用环境温度的变化、阳光的 影响及使用时负荷的变化;

环保要求

配方设计需适应环保要求。 一般塑料制品着重评价其使用寿命。实际

上应从原材料的生产、加工、物质流通、 使用乃至废弃整个过程来全面考虑。延长 制品使用寿命对节省资源和节约能源有利, 对废弃物的再利用和原材料的安全性也需 重视。

成本问题

在配方设计时,除了保证产品能够顺利加工和满 足产品标准要求以外,还必须最大限度降低产品 的成本。因此,要充分了解原材料的性能价格比 以及相互间的作用与禁忌事项,运用先进的科学 实验方法选择最佳的性价比。当可以替代使用时, 尽量使用来源广、采购方便、成本低的助剂。降 低生产成本要考虑包括原材料成本和加工成本在 内的总成本。

以聚苯硫醚为例,用作不粘锅、散热器零 件和配油器零件时,需要耐热耐油;用作 汽车刹车零件、离合器和机械中的齿轮时, 需要有较高的刚性和抗蠕变性。

再以改性聚酰亚胺为例,用作交通运输包 装时,需要耐水性和阻燃性好;用作航空 航天工业的高温管和高温涂层时,需要有 耐高温、耐湿热和耐辐射性能。

工性能

塑料配方设计

配方设计的重要性

塑料因其质轻、易加工、美观实用、价格 低等特点广泛应用于日常生活、各行各业 及高精尖技术领域。塑料的主要成分是树 脂,占总质量的40%~100%。绝大多数 塑料制造的第一步是合成树脂的生产,然 后根据需要,将树脂(有时加入一定量的 助剂)进一步加工成塑料制品。有少数品 种(如浇注制品)其树脂的合成和塑料的 成型是同时进行的。

耐热改性,首先考虑选择聚苯硫醚、聚酰 亚胺、聚苯并咪唑和聚芳砜;

耐低温改性,首先考虑选择低分子量聚乙 烯、聚碳酸酯和热塑性弹性体类(聚酯类 热塑性弹性体、聚烯类热塑性弹性体、聚 氨酯类弹性体);

隔热改性,首先考虑选择聚氨酯硬质泡沫 塑料、酚醛、脲醛泡沫塑料和聚苯乙烯泡 沫塑料。

一般要求树脂成本低、性能高,同时还要 考虑外观美及耐久性,所以很难选择一种 能满足所有性能要求的合适树脂。

例如,添加能改善加工性能的助剂虽然提高了原 材料成本,但能大幅度降低加工成本,那么也就 能降低总成本。

其它因素

配方设计还包括产品设计、生产工艺设计 等在内的产品开发。因此,在深入理解配 方设计在整个开发过程中的重要性的基础 上,还必要考虑其他的相关因素。有了这 些基本的原则作指导,我们在进行配方设 计时就能做到全面考虑,综合运用。

例如,用注射成型方法生产透明容器时, 在一般情况下可选择聚苯乙烯或聚甲基丙 烯酸甲酯两种树脂,但如果要求廉价为首 要条件,则选用聚苯乙烯;反之,如果强 调耐候性能好时,就要选用聚甲基丙烯酸 甲酯;如果还要再加上耐冲击性能好,则 就要排除上述两种树脂而选择聚碳酸酯, 当然成本要提高。

在选择时还应考虑以下内容:

以HDPE 瓶而言,装油需要耐油性;装碳酸 饮料需要具有阻隔性;装光敏性药品时要 有遮光性。

以PP 注射椅子为例,在北方需要低温抗冲 击性强;用于矿井下,需要防静电、阻燃 性。

以聚四氟乙烯为例,用作活塞环、轴承、 轴瓦、滑块、密封环等机械零件时,需要 具有低的摩擦系数和自润滑性;用作绝缘 材料时,需要其不受温度、湿度和频率的 影响,具有优异的电绝缘性;用作防腐材 料时,需要有优异的化学稳定性。

所选择的树脂能否承受住使用环境中最高 和最低的温度,在这个温度范围内树脂是 否变形、发生龟裂、耐冲击性能如何等。 若不符合要求,就要改变现有的树脂品种, 另选新的品种,或进行改性处理。

另外,选择的树脂还需要考虑在使用环境 中的其他影响因素。如在要求制品尺寸稳 定性能好时,还要考虑到树脂的热膨胀系 数、成型初期及成型后期的收缩率变化、 吸湿性等因素。

配方设计时需考虑加工性能。 例如纯的PVC无法塑化加工,必须加入增塑剂、

稳定剂等助剂。加入增塑剂,可以削弱分子间的 作用力,增加分子间的移动性,从而降低玻璃化 转变温度使熔融加工温度降低,低于PVC 的分解 温度。加入热稳定剂,可以抑制PVC 脱HCl 反应, 提高PVC 热分解温度,使之高于PVC 的熔融加工 温度。又如PVC 薄膜的制造中,吹塑法常选用内 润滑剂,压延法则选用外润滑剂。