回流焊接及温度曲线测试作业指导书

回流焊炉温曲线

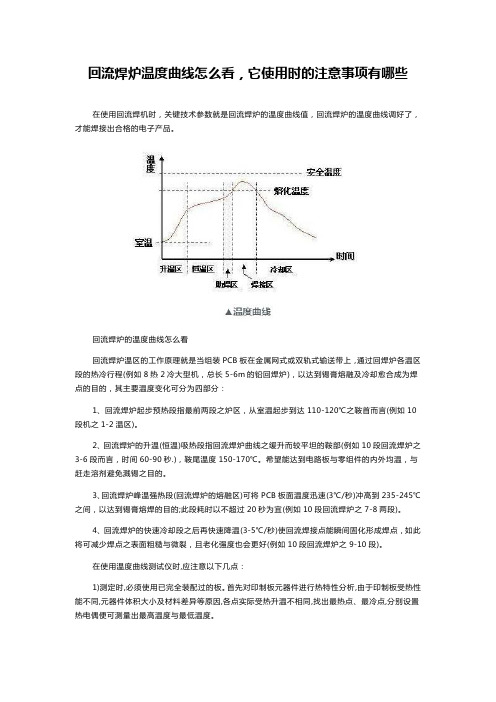

回流焊炉温度曲线怎么看,它使用时的注意事项有哪些在使用回流焊机时,关键技术参数就是回流焊炉的温度曲线值,回流焊炉的温度曲线调好了,才能焊接出合格的电子产品。

回流焊炉的温度曲线怎么看回流焊炉温区的工作原理就是当组装PCB板在金属网式或双轨式输送带上,通过回焊炉各温区段的热冷行程(例如8热2冷大型机,总长5-6m的铅回焊炉),以达到锡膏熔融及冷却愈合成为焊点的目的,其主要温度变化可分为四部分:1、回流焊炉起步预热段指最前两段之炉区,从室温起步到达110-120℃之鞍首而言(例如10段机之1-2温区)。

2、回流焊炉的升温(恒温)吸热段指回流焊炉曲线之缓升而较平坦的鞍部(例如10段回流焊炉之3-6段而言,时间60-90秒.),鞍尾温度150-170℃。

希望能达到电路板与零组件的内外均温,与赶走溶剂避免溅锡之目的。

3、回流焊炉峰温强热段(回流焊炉的熔融区)可将PCB板面温度迅速(3℃/秒)冲高到235-245℃之间,以达到锡膏熔焊的目的;此段耗时以不超过20秒为宜(例如10段回流焊炉之7-8两段)。

4、回流焊炉的快速冷却段之后再快速降温(3-5℃/秒)使回流焊接点能瞬间固化形成焊点,如此将可减少焊点之表面粗糙与微裂,且老化强度也会更好(例如10段回流焊炉之9-10段)。

在使用温度曲线测试仪时,应注意以下几点:1)测定时,必须使用已完全装配过的板。

首先对印制板元器件进行热特性分析,由于印制板受热性能不同,元器件体积大小及材料差异等原因,各点实际受热升温不相同,找出最热点、最冷点,分别设置热电偶便可测量出最高温度与最低温度。

2)尽可能多设置热电偶测试点,以求全面反映印制板各部分真实受热状态。

例如印制板中心与边缘受热程度不一样,大体积元件与小型元件热容量不同及热敏感元件都必须设置测试点。

3)热电偶探头外形微小,必须用指定高温焊料或胶粘剂固定在测试位置,否则受热松动,偏离预定测试点,引起测试误差。

其实,回流焊炉温曲线以及使用温度曲线测试仪时,目前市场上的回流焊大、中、小型号的都有,简易的有三温区的到八温区的,大型的有六温区到十六温区的。

锡膏工艺回流温度曲线的设定与测量

锡膏工艺回流温度曲线的设定与测量摘要:回流焊接是外表组装技术〔SMT 〕中所特有的工艺。

本文主要引见了锡膏工艺回流温度曲线的设定方法和回流温度曲线的测量方法。

关键词: 温度曲线、回流焊、温区引言:自80年代以来,电子产品以惊人的速度向轻浮短小和高功用化方向开展,在这个进程中外表组装技术(SMT)的普及运用起了关键的作用。

在目前业内的印刷和贴片设备、技术相差不大的状况下,回流焊接技术的好坏关于最终产品的质量和牢靠性显得至关重要。

因此对回流焊工艺停止深化研讨、开发合理的回流焊温度曲线,是保证外表组装质量的重要环节。

回流焊设备的开展在电子行业中,少量的外表组装组件(SMA)经过回流焊停止焊接,目前回流焊设备的种类以热传递方式划分有红外线、全热风、红外线加热风三种类型。

◆ 红外线:红外线回流焊是以红外线辐射的方式完成被焊元器件加热的焊接方式。

具有加热快,节能,运转颠簸的特点。

但由于印刷线路板及各种元器件因材质,色泽的不同对红外线辐射的热吸收率存在着很大的差异,因此形成印刷线路板上各种不同元件之间,以及相反元件的不同区域之间存在温度不平均的现象。

◆ 全热风:全热风回流焊是经过对流放射管嘴或许耐热风机来迫使炉内热气流循环,从而完成被焊元器件加热的焊接方式。

这种加热方式印刷线路板上元器件的温度接近设定的加热温区的气体温度,完全克制了红外线回流焊的温差和遮盖效应,但在全热风回流焊设备中循环气体的对流速度至关重要,为确保炉内的循环气体可以作用于印刷线路板上的每一个区域,气流必需具有足够的速度,这在一定水平上易形成印刷线路板的颤抖和元器件的移位。

此外这种加热方式就热交流而言效率差、能耗高。

◆ 红外加热风:红外加热风回流焊是在红外线加热的基础上追加了热风的循环,经过红外线和热风双重作用来完成被焊元器件加热的焊接方式。

这种加热方式使炉内的温度更平均,充沛应用了红外线穿透力强,具有热效率高,能耗低的特点,同时又有效地克制了红外线加热方式的温差和遮盖效应,补偿了热风加热方式对气体活动速度要求过快而形成不良影响。

回流焊接及温度曲线测试作业指导书

2.7、产品摆放时应尽量保证基板上多数小体积元件(0805以下)排列方向垂直于网带运动

方向。

2.8、焊接人员随时观察焊接结果,若焊接缺陷持续增多,应及时反馈给印刷工序以便调整

印刷参数,同时报告工艺员。

2.9、放片取片时必须戴细纱手套,垂直拿取,不得与传送带摩擦,产品从回流焊炉取出后

应小心将产品平放在转运盘中或放在产品架上,对面积大且PCB板较薄的产品,应将其

线要求,方可进行生产作业,否则应暂停作业,反馈给工艺人员处理。

1.3、若客户要求测量指定的焊接曲线,可先测量“ZH-MPCB”曲线,再测量指定曲线。

1.4、下列情况下需对炉温进行测量:

每班生产前

生产过程中对设备进行维修后,继续生产前

炉温曲线按日期保存于电脑中。

1.5、若使用的测试板改变,则标准曲线应进行更新。

2.4、操作员按要求将已贴装好的产品(PCB和厚膜)平稳地放在轨道或载带上,放板时遵

循逐次递增和递减原则进行,产品间的间隔在1CM以上,若产品放在不通透的垫板上,

则垫板间距应大于10CM。

2.5、如产品需焊接第二面时,且底面有大体积元件(如贴片铝电容、变压器、线绕电感器

等),应先点胶固定。

2.6、使用网带焊接第二面时,产品下应垫垫板,且垫板面积必须大于产品面积。

平放,自然冷却3.1、调入并运行温度曲线“ZH-MPCB”,待设备达到恒温状态后,方可开始进行测量。

3.2、将热电偶的插头按编号插入记录器的热电偶插座中。

3.3、打开温度记录器电源开关,将测试板放在回流炉的网带或轨道上。

编制 日期

审批 日期

日期

日期

作业指导书

1.4、操作时做好静电防护。

1.5、取、放片时轻拿轻放,不能与外物摩擦,产品不能叠放,并随时注意焊接质量,有异

67 回流焊温度曲线设定

(2)熱電偶浮起的情況下,熱電偶沒有接觸到測定點測定值 是固定材料的自身的溫度,產生誤差。熱電偶的打結部從固 定材料中露出,直接感受爐內溫度會影響溫度Profile,不能 達到正確的曲線。另外,如下圖所示打結部分頭部露出在外 面或者熱電偶線接觸同樣影響測量結果。

IC等作為測定對象時,固結果。

但是,現在精密元件,在腳和銅箔之間固定很困難,只 要是接近底部測定的話就可以。

3.影響爐溫曲線的因素 测試时,必须使用已完全装配过的板。首先对印制板元 器件进行热特性分析,由于印制板受热性能不同,元器件体 积大小及材料差异等原因,各点实际受热升温不相同,找出 最热点,最冷点,分别设置热电偶便可测量出最高温度与最 低温度。 尽可能多设置热电偶测试点,以求全面反映印制板各部 分真实受热状态。例如印制板中心与边缘受热程度不一样, 大体积元件与小型元件热容量不同及热敏感元件都必须设置 测试点。

線經不同測定數據的平均值也可能不同,所以用不同線 經的測定的數據不可以用于比較。

C:锡膏参数表 锡膏特性参数表也是必要的,其包含的信息对温度曲线 是至关重要的,如:所希望的温度曲线持续时间、锡膏活性 温度、合金熔点和所希望的回流最高温度。 D:热电偶附着于PCB的方法 较好的方法是使用高温焊锡如银/锡合金,焊点尽量最小。 少量的热化合物(也叫热导膏或热油脂)斑点覆盖住热电 偶,再用高温胶带(如Kapton)粘住。

熱電偶固定材料的選擇方法 固定材料是接著劑和高溫焊錫,理由是使用其中任何一 種,也不會改變測量精度。固定材料不同測定數據的平均值 也會不同,所以不要將固定材料不同的測量數據混在一起。 耐熱膠紙,容易使熱電偶浮起,引起很大的測量誤差, 所以不要使用。

E:用高温胶,如氰基丙烯酸盐粘合剂,通常是将热电偶尖 附着在PCB焊盘和相应的元件引脚或金属端之间。 (图一、将热电偶尖附着在PCB焊盘和相应的元件引脚或金 属端之间)

Reflow技术要求及测试方法

Reflow技术要求及测试方法回流温度曲线的一般技术要求及测试方法一、回流温度曲线在生产中地位:回流焊接是在SMT工业组装基板上形成焊接点的主要方法,在SMT工艺中回流焊接是核心工艺。

因为表面组装PCB的设计,焊膏的印刷和元器件的贴装等产生的缺陷,最终都将集中表现在焊接中,而表面组装生产中所有工艺控制的目的都是为了获得良好的焊接质量,如果没有合理可行的回流焊接工艺,前面任何工艺控制都将失去意义。

而回流焊接工艺的表现形式主要为回流温度曲线,它是指PCB的表面组装器件上测试点处温度随时间变化的曲线。

因而回流温度曲线是决定焊接缺陷的重要因素。

因回流曲线不适当而影响的缺陷形式主要有:部品爆裂/破裂、翘件、锡粒、桥接、虚焊以及生半田、PCB脱层起泡等。

因此适当设计回流温度曲线可得到高的良品率及高的可靠度,对回流温度曲线的合理控制,在生产制程中有着举足轻重的作用。

二、回流温度曲线的一般技术要求及主要形式:1.回流温度曲线各环节的一般技术要求:一般而言,回流温度曲线可分为三个阶段:预热阶段、回流阶段、冷却阶段。

预热阶段:预热是指为了使锡水活性化为目的和为了避免浸锡时进行急剧高温加热引起部品不具合为目的所进行的加热行为。

•预热温度:依使用锡膏的种类及厂商推荐的条件设定。

一般设定在80~160℃范围内使其慢慢升温(最佳曲线);而对于传统曲线恒温区在140~160℃间,注意温度高则氧化速度会加快很多(在高温区会线性增大,在150℃左右的预热温度下,氧化速度是常温下的数倍,铜板温度与氧化速度的关系见附图)预热温度太低则助焊剂活性化不充分。

•预热时间视PCB板上热容量最大的部品、PCB面积、PCB厚度以及所用锡膏性能而定。

一般在80~160℃预热段内时间为60~120see,由此有效除去焊膏中易挥发的溶剂,减少对元件的热冲击,同时使助焊剂充分活化,并且使温度差变得较小。

•预热段温度上升率:就加热阶段而言,温度范围在室温与溶点温度之间慢的上升率可望减少大部分的缺陷。

回流焊接温度曲线

回流焊接温度曲线作温度曲线(profiling)是确定在回流整个周期印刷电路板(PCB)装配必须经受的时间/温度关系的过程。

它决定于锡膏的特性,如合金、锡球尺寸、金属含量和锡膏的化学成分。

装配的量、表面几何形状的复杂性和基板导热性、以及炉给出足够热能的能力,所有都影响发热器的设定和炉传送带的速度。

炉的热传播效率,和操作员的经验一起,也影响反复试验所得到的温度曲线。

锡膏制造商提供基本的时间/温度关系资料。

它应用于特定的配方,通常可在产品的数据表中找到。

可是,元件和材料将决定装配所能忍受的最高温度。

涉及的第一个温度是完全液化温度(full liquidus temperature)或最低回流温度(T1)。

这是一个理想的温度水平,在这点,熔化的焊锡可流过将要熔湿来形成焊接点的金属表面。

它决定于锡膏特定的合金成分,但也可能受锡球尺寸和其它配方因素的影响,可能在数据表中指出一个围。

对Sn63/Pb37,该围平均为200 ~ 225°C。

对特定锡膏给定的最小值成为每个连接点必须获得焊接的最低温度。

这个温度通常比焊锡的熔点高出大约15 ~ 20°C。

(只要达到焊锡熔点是一个常见的错误假设。

)回流规格的第二个元素是最脆弱元件(MVC, most vulnerable component)的温度(T2)。

正如其名所示,MVC就是装配上最低温度“痛苦”忍耐度的元件。

从这点看,应该建立一个低过5°C的“缓冲器”,让其变成MVC。

它可能是连接器、双排包装(DIP, dual in-line package)的开关、发光二极管(LED, light emitting diode)、或甚至是基板材料或锡膏。

MVC是随应用不同而不同,可能要求元件工程人员在研究中的帮助。

在建立回流周期峰值温度围后,也要决定贯穿装配的最大允许温度变化率(T2-T1)。

是否能够保持在围,取决于诸如表面几何形状的量与复杂性、装配基板的化学成分、和炉的热传导效率等因素。

SMT回流焊作业指导书(2024)

引言概述:随着电子产品的快速发展,SMT(SurfaceMountTechnology,表面贴装技术)回流焊成为了主流的焊接工艺。

为了保证焊接质量和生产效率,制定一份SMT回流焊作业指导书是必要的。

本文将详细介绍SMT回流焊作业的相关内容,包括焊接参数设置、元件选型和布局、焊接工艺流程、设备操作和维护、质量控制等五个大点,旨在提供一份全面且专业的指导,帮助操作人员正确进行SMT回流焊作业,提高生产效率和产品质量。

正文内容:一、焊接参数设置1.1温度曲线设计:根据焊接元件的特性和要求,设计适当的温度曲线,包括预热区、焊接区和冷却区,确保焊接质量。

1.2回流炉温度设定:根据焊接工艺要求设定回流炉温度,包括预热温度、焊接温度和冷却温度,确保元件的正确焊接和熔化。

1.3过渡区设置:确定预热区和焊接区之间的过渡区,控制电子元件的热冲击。

二、元件选型和布局2.1元件选型:根据焊接要求和产品设计要求,选择合适的电子元件,包括表面贴装元件(SMD)和插件元件。

2.2元件布局:根据元件的尺寸、散热要求和信号传输要求,合理安排元件在PCB(PrintedCircuitBoard,印刷电路板)上的布局,防止热点和信号干扰。

三、焊接工艺流程3.1PCB准备:清洁PCB表面,确保焊接区域无尘、无油污,并检查PCB的电气连接和机械连接是否良好。

3.2胶水和焊膏涂布:根据焊接要求,在PCB上涂布胶水和焊膏,确保元件能够正确粘贴和焊接。

3.3元件贴装:使用自动贴装机将电子元件精确地贴到PCB 上,确保位置准确和固定可靠。

3.4回流焊:将贴装好的PCB放入回流炉中进行焊接,根据设定的温度曲线加热和冷却,完成焊接过程。

3.5清洁和检查:在焊接完成后,清洁焊接区域,检查焊接质量和元件的安装效果。

四、设备操作和维护4.1回流炉操作:熟悉回流炉的操作面板和控制参数,保证回流炉的正常运行。

4.2设备维护:定期清洁回流炉内部和外部的油污和灰尘,检查并更换磨损的零部件,保证设备的可靠性和稳定性。

回流焊温度测试作业指导书

文件编号版本A 编制部门SMT工程部页码第1页/共一页 为确保SMT炉温设定正常,特制定本规范。

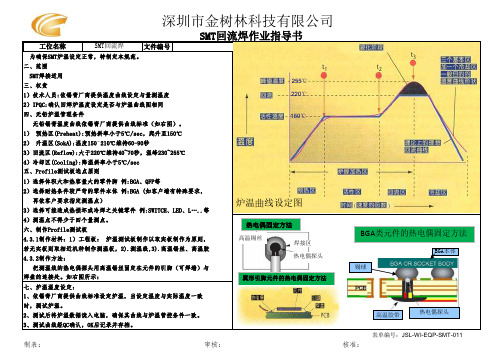

二、范围SMT焊接适用三、权责1)技术人员:依锡膏厂商提供温度曲线设定与量测温度2)IPQC:确认回焊炉温度设定是否与炉温曲线图相同四、无铅炉温管理条件无铅锡膏温度曲线依锡膏厂商提供曲线标准(如右图)。

1) 预热区(Preheat):预热斜率小于5℃/sec,爬升至150℃2) 升温区(SokA):温度150῀210℃维持60-90秒3)回流区(Reflow):大于220℃维持40~70秒,温峰230~255℃4)冷却区(Cooling):降温斜率小于5℃/sec1)选择体积大和热容量大的零件脚 例:BGA、QFP等2)选择耐热条件较严苛的零件本体 例:BGA (如客户端有特殊要求, 再依客户要求指定测温点)3)选择可能造成热损坏或冷焊之关键零件 例:SWITCH、LED、L…..等4)测温点不得少于四个量测点。

六、制作Profile测试板4.3.1制作材料:1)工程板: 炉温测试板制作以取实板制作为原则,4.3.2制作方法:把测温线的热电偶探头用高温锡丝固定在元件的引脚(可焊端)与表单编号:JSL-WI-EQP-SMT-011制表:审核:核准:3、测试曲线经QC确认,OK后记录并存档。

若无实板则取相近机种制作测温板,2).测温线,3).高温锡丝、高温胶焊盘的连接处。

如右图所示:七、炉温温度设定:1、依锡膏厂商提供曲线标准设定炉温,当设定温度与实际温度一致时,测试炉温。

2、测试后将炉温数据读入电脑,确保其曲线与炉温管控条件一致。

深圳市金树林科技有限公司SMT回流焊作业指导书工位名称SMT回流焊 五、Profile测试板选点原则炉温曲线设定图 255℃ 150℃ 220℃ 高温锡丝 焊接区 热电偶探头 BGA 本体 高温胶带 热电偶探头锡球 热电偶固定方法 BGA 类元件的热电偶固定方法 翼形引脚元件的热电偶固定方法。

回流焊作业指导书

否 是

回流焊作业指导书

产品名称

通用 产品型号 通用 等级

正式

一.操作准备:

1炉温与带速设定:

热风回流 温区 1 2 3 4 5 6 7 设定值 165 160 160 165 175 200 245

风机速度:1500r/min

热风固化 温区 1 2 3 4 5 6 7 设定值 160 165 155 160 160 160 160

风机速度:1200r/min

二.操作流程

三.注意事项:

1、机器工作时UPS 应该处于常开状态。

2、随时检查链条传动是否正常,保证链条和各链轮啮合良好,无脱落、挤压、受卡现象。

3、检查链条传动的自动润滑情况,保证链条自润滑良好。

拟制 审核 批准 日期

开启总电源开关

进入主窗

面版

自动 手动

开机

曲线

调整宽度

设上下限 设定参数 温度稳定 模拟 曲线 符合要求。

回流焊炉测温作业指导书

1.目旳..PURPOSE1.1 保证机器及设备保持良好状态。

2.合用范围..SCOPE2.1 此程序合用于所有回流焊炉。

This document covers activity of all Reflow oven.3.定义..DEFINITION3.1 PCB Printed Circuit Board 印刷线路板3.2 MI Manufacturing Instruction 生产作业指导书4.参照文献..REFERENC.DOCUMENT4.1 生产作业指导书Manufacturing Instruction4.2 Profiler 温度测试仪作业指导书 (QS-JMME-114)Profiler Temperature Checker Work Instruction (QS-JMME-114)5.职责..RESPONSIBILITY5.1 工程师及技术员。

Engineer and Technician.5.1.1 当有新产品将要生产前, 必须设定回流焊炉炉温, 速度及进行测温。

When a new product before production, the Reflow oven mustbe setup temperature, speed setting and temperaturetesting.5.1.2 保证每次转变回流焊炉炉温及等待至炉温稳定后, 于1小时内执行测温。

Ensure checked temperature profile within 1 hour aftertemperature stable per change reflow temperature.6.设备及物料..EQUIPMEN.AN.MATERIAL6.1 回流焊测试仪 Profile Checker6.2 高温锡线 High Activity Type Solder Wire6.3 印刷线路板 PCB6.4 铬铁 Iron Tip7.程序..PROCEDURE7.1 回流焊温辨别预热、浸润、回焊和冷却四个部份, 详细如图1。

回流焊的温度曲线

通过对回流焊温度曲线的分段描述,理解焊膏各成分在回流炉中不同阶段所发生的变化,给出获得最佳温度曲线的一些基本数据,并分析不良温度曲线可能造成的回流焊接缺陷。

在SMT生产流程中,回流炉参数设置的好坏是影响焊接质量的关键,通过温度曲线,可以为回流炉参数的设置提供准确的理论依据,在大多数情况下,温度的分布受组装电路板的特性、焊膏特性和所用回流炉能力的影响。

为充分理解焊膏在回流焊接的不同阶段会发生什么,产生的温度分布对焊膏组成成分的影响,以下先介绍焊膏的组成成分及其特性,再介绍获得温度曲线的方法,然后对温度曲线进行较为详细的分段简析,最后列表分析不良温度曲线可能造成的回流焊接缺陷。

(1)冷却段这一段焊膏中的铅锡粉末已经熔化并充分润湿被焊接表面,快速度地冷却会得到明亮的焊点并有好的外形及低的接触角度,缓慢冷却会使板材溶于焊锡中,而生成灰暗和毛糙的焊点,并可能引起沾锡不良和减弱焊点结合力。

(2)回流焊接段这一段把电路板带入铅锡粉末熔点之上,让铅锡粉末微粒结合成一个锡球并让被焊金属表面充分润湿。

结合和润湿是在助焊剂帮助下进行的,温度越高助焊剂效率越高,粘度及表面张力则随温度的升高而下降,这促使焊锡更快地湿润。

但过高的温度可能使板子承受热损伤,并可能引起铅锡粉末再氧化加速、焊膏残留物烧焦、板子变色、元件失去功能等问题,而过低的温度会使助焊剂效率低下,可能使铅锡粉末处于非焊接状态而增加生焊、虚焊发生的机率,因此应找到理想的峰值与时间的最佳结合,一般应使曲线的尖端区覆盖面积最小。

曲线的峰值一般为210℃-230℃,达到峰值温度的持续时间为3-5秒,超过铅锡合金熔点温度183℃的持续时间维持在20-30秒之间。

(3)保温段溶剂的沸点在125-150℃之间,从保温段开始溶剂将不断蒸发,树脂或松香在70-100℃开始软化和流动,一旦熔化,树脂或松香能在被焊表面迅速扩散,溶解于其中的活性剂随之流动并与铅锡粉末的表面氧化物进行反应,以确保铅锡粉末在焊接段熔焊时是清洁的。

回流焊试验机操作标准

修 修订日期 变更编号 变 订 记 更 录 内 容

文件编号: 文件编号: 版本/ 版本/次: 页 日 次: 次: 期: 期: A/0 1 OF 5 2009-8-28

版本/次具工程部 □模具制造部 □营业部 □财务部 □管理部 □品保部 □制造部 □物流部 □资财科 □采购科 □生控科 □信息科 □总务科 □人力资源科 □体系办 会签姓名

回流焊试验机 操作指导书

开机: 5.1.2 开机: 启动电脑主机. 5.1.2.1 启动电脑主机.

文件编号: 文件编号: 版本/ 版本/次: 页 日 次: 次: 期: 期: A/0 3 OF 5 2009-8-28

确认网链上没有放置杂物,确认急停按钮处于拔上状态,盖好顶盖. 5.1.1.3 确认网链上没有放置杂物,确认急停按钮处于拔上状态,盖好顶盖.

文件编号: 文件编号: 版本/ 版本/次: 页 日 次: 次: 期: 期: A/0 2 OF 5 2009-8-28

指示灯 显示器 风扇 排气管道

探温线插口

紧急开关

传送带

测试区

启动开关

电脑主机

五、作业内容: 作业内容: 操作步骤: 5.1 操作步骤: 5.1.1 开机前的准备 5.1.1.1 确认电源供给正常 5.1.1.2 确认各连接线良好

等待2分钟左右,电脑启动成功后,自动进入机器主操作界面( 5.1.2.2 等待2分钟左右,电脑启动成功后,自动进入机器主操作界面(或点击电脑桌面 上“Reflow”图标,进入机器操作主界面) “Reflow”图标,进入机器操作主界面) 图标 界面数据修改(设定好数据后,一般不允许随意更改,直接进入加热实验) 5.1.2.3 界面数据修改(设定好数据后,一般不允许随意更改,直接进入加热实验) 温度的设定:点击主界面修改键,温度调节区变成灰色,同出出现一温度调节块, 5.1.2.4 温度的设定:点击主界面修改键,温度调节区变成灰色,同出出现一温度调节块, 点击相应的温区的设定温度兰键,再在温度调整区拖动调节块到该温区所需温度,兰键上有相应 点击相应的温区的设定温度兰键, 再在温度调整区拖动调节块到该温区所需温度, 的温度指示。依次调整完所有温区温度,调整完毕后点击主界面保存键进行数据保存。 的温度指示。依次调整完所有温区温度,调整完毕后点击主界面保存键进行数据保存。 报警温度的设定:点击主界面修改键,在报警温度设定区输入相应的温度值。 5.1.2.5 报警温度的设定:点击主界面修改键,在报警温度设定区输入相应的温度值。 如输入“10”表示如果超过温区的温度设定值的10度就会报警, 如输入“10”表示如果超过温区的温度设定值的10度就会报警,例:温区温度设定为200度, 10度就会报警 温区温度设定为200度 200 在210度时就会点亮红灯报警,调整完毕后点击主界面保存键进行数据保存。 210度时就会点亮红灯报警,调整完毕后点击主界面保存键进行数据保存。 度时就会点亮红灯报警 网链速度调整:点击主界面修改键,在网链运输速度调节区进行调节到所需速度, 5.1.2.6 网链速度调整:点击主界面修改键,在网链运输速度调节区进行调节到所需速度, 调整完毕后点击主界面保存键进行数据保存。 调整完毕后点击主界面保存键进行数据保存。 关机: 5.1.3 关机: 5.1.3.1打开测试软件中的“文件”,选择“自动关机”。 打开测试软件中的“ 文件” 选择“ 自动关机” 5.1.3.2当温度达到安全关机温度时,仪器自动关闭。 当温度达到安全关机温度时,仪器自动关闭。 5.2温度曲线测试: 温度曲线测试: 5.2.1曲线测试板的制作:拿一块回流焊接生产常用PCB板,按生产时方向放置,在PCB 曲线测试板的制作:拿一块回流焊接生产常用PCB板 按生产时方向放置, PCB 板的中部或尾部找三个并齐分布的点, 板的中部或尾部找三个并齐分布的点,将厂家提供的三根测试线测温感应头分别用高温铝箔粘 在三个点上( 在三个点上(注:红胶不能覆盖测温头,测温头必须紧贴PCB板上) 红胶不能覆盖测温头,测温头必须紧贴PCB板上) PCB板上 5.2.2正常开机,待温度达到设定温度,状态指示灯为绿色,点击主界面温度曲线测试 正常开机,待温度达到设定温度,状态指示灯为绿色, 钮,显示曲线测试界面 将三根测试线的插头分别插入控制台曲线测试插孔(注意插头的正、 5.2.3 将三根测试线的插头分别插入控制台曲线测试插孔(注意插头的正、负脚分别正 确插入正、负孔内),将测试用带温度探头的PCB板按生产方向放入网链上, 确插入正、负孔内),将测试用带温度探头的PCB板按生产方向放入网链上,待达到第一温 ),将测试用带温度探头的PCB板按生产方向放入网链上 区入口时,点击电脑测试界面上的“开始”按钮,随着PCB板的移动界面上会出现相应的温度 区入口时,点击电脑测试界面上的“开始”按钮,随着PCB板的移动界面上会出现相应的温度 PCB 指示曲线。三根温度曲线之间温度一般不超过± 指示曲线。三根温度曲线之间温度一般不超过±5°,如果超过则表示温度探头未完全贴在 PCB板上,测的不是PCB板的实际温度, PCB板上,测的不是PCB板的实际温度,需重新制作测试板 板上 PCB板的实际温度 5.2.4待PCB板过完六个温区后,点击测试界面上的“停止”按钮,将测试板从尾部抽回来, PCB板过完六个温区后,点击测试界面上的“停止”按钮,将测试板从尾部抽回来, 板过完六个温区后 拔下测试线插头 5.2.5根据“X轴,Y轴”的坐标值,分别标示出相应温度及该温度持续时间 根据“X轴 “X 的坐标值,

回流焊炉温曲线制作管理规范

页次第 3 页,共7 页5.4、测试板放置方向及测试状态:5.4.1测试板流入方向有要求:以贴装进板方向为准。

5.4.2测试板流入方向无要求:定位孔靠向回焊焊操作一侧水平垂直放入履带中间。

5.4.3 若回流焊中央有支撑物体时,测温时空载测试。

若回焊炉中央无支撑物体时,测温时以满载测试。

5.5.测试点的选取5.5.1研发有指定选取测试点的板必须使用客户指定的测试点进行炉温测试.5.5.2研发没有指定选取测试点的板,选取测试点必须遵循以下要求:5.5.2.1至少选取三个点作为测试点,有BGA时BGA测试点不少于两点,测试BGA锡球和BGA表面温度各一点。

有QFP时在QFP引脚焊盘上选取一点测试QFP引脚底部温度,最后一点测试PCB表面温度或CHIP零件温度。

若PCB上有几个QFP,优先选取较大的为测试点。

5.5.2.1.1 PCBA 为100个点以下,则测温板只需选择三个点。

此三点选取必须符合5.5.2.1规定,且元件少的基板选点隔离越远越好。

对于SMT贴片零件多的基板,应从BGA﹑QFP﹑PLCC﹑SOP、SOJ﹑SOT﹑DIODE﹑CHIP 顺序选择测试点。

5.5.2.1.2 PCBA为100个点以上,分以下两种状况:A: PCBA 上有QFP ,但无BGA的PCB板,测温板只需选择四个点。

其中大IC及小IC各一点,有电感及高端电容必须选取,选点方式越近越好。

B: PCBA 上既有QFP又有BGA 的PCB板,测温板必须选择五个点以上,选点。

方式应选择零件较密的中心位置的点来测试。

5.5.2.2 若有一些特殊材料,在选取测试点时,必须优先考虑在此材料焊盘上选取测试点,以确保该材料的焊接效果页次第 4 页,共7 页5.5.2.3 回流焊测温引线固定的焊接点的大小必须在:L=3-5mm,W=2-4mm﹐违者需要重新焊接,在不影响牢固性及温度的状态下,焊点大小越小越好。

5.5.2.4 固定测温引线的材料必须是:380度以上的高温锡丝,贴片红胶或高温胶水固定,为保证其焊接的牢固性及温度的准确性,没有经试验的材料不可以使用。

劲拓回流焊作业指导书

劲拓回流焊作业指导书一、引言二、作业准备1.确认焊接设备的工作状态,包括回流焊设备和相关工具。

2.清洁工作区域,确保无杂物和尘土。

3.准备所需的焊接材料,包括焊锡丝、助焊剂等。

4.检查所需焊接的电路板,确保没有缺陷和损伤。

三、操作步骤1.放置电路板:将电路板放置在回流焊设备上,确保电路板与设备接触良好。

2.调整设备参数:根据焊接要求,调整回流焊设备的温度曲线和传送速度等参数。

3.准备焊接:将焊锡丝剪成适当的长度,并为电路板上要焊接的部位涂抹适量的助焊剂。

4.进行焊接:将焊锡丝轻轻触碰焊接点,等待其融化后,移动焊锡丝至下一个焊接点。

注意保持焊锡丝和焊接点之间的接触。

5.观察焊接结果:焊接完成后,观察焊接点的质量,确保焊接点形成良好的焊盘。

6.清理焊接残留物:使用无水酒精或相关清洁剂,清洁焊接点周围的残留物。

7.检查焊接品质:使用显微镜或放大镜,检查焊接点的质量和连接是否牢固。

四、注意事项1.在进行回流焊作业前,确保已经接受过相关培训并具备足够的经验。

2.遵循正确的工作流程,按照作业指导书的要求进行焊接作业。

3.在进行焊接之前,确保设备和工作环境的安全性,避免发生意外事故。

4.严格控制焊接温度和时间,以免焊接过热或过冷导致焊接点质量下降。

5.确保焊接点的接触良好,避免出现虚焊、冷焊等不良现象。

6.在清洁过程中,使用合适的工具和溶剂,避免对电路板和焊接点造成损伤。

7.定期进行设备维护和检查,确保设备的安全性和正常工作。

五、总结通过正确的操作步骤和注意事项,能够确保回流焊作业的高质量和高效率。

作为一种常见的焊接技术,劲拓回流焊在电子组装中具有广泛的应用,熟练掌握回流焊的操作将对电子产品的质量和可靠性产生积极的影响。

因此,操作人员在进行回流焊作业之前应仔细阅读并理解本作业指导书,并在实践中不断提升自己的技能和经验。

回流焊工艺及曲线说明

爱迅通信工程部培训专用爱迅工程部2019.2.13目录爱迅通信工程部培训专用 回流焊工艺回流焊结构与原理SMT回流焊接流程回流焊曲线曲线说明曲线测试问题与对策清理与维护结束1回流焊工艺爱迅通信工程部培训专用 电子制造业中SMT回流炉焊接是最终实现SMT工艺的工序。

是PCBA电子線路板组装作业中的重要工序,如果没有很好的掌握它,不但会出现许多“临时故障”还会直接影响焊点的寿命回流焊是英文Reflow,是通过重新熔化预先印刷到PCB焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接。

回流焊是将元器件焊接到PCB板材上,是针对SMD(表面贴装器件)的焊接。

回流焊是靠热气流对焊点的作用,之所以叫"回流焊"是因为气体在焊机内循环流动产生高温达到焊接目的。

回流焊结构与原理①爱迅通信工程部培训专用 我们要了解影响热能从回流炉加热器向电路板传递的主要因素。

在通常情况下,如图所示,回流焊炉的风扇推动气体(空气或氮气)经过加热线圈,气体被加热后,通过孔板内的一系列孔口传递到产品上。

回流焊结构与原理②爱迅通信工程部培训专用 SMT回流焊炉温区的工作原理就是当组装PCB板在金属网式或双轨式输送带上,通过回焊炉各温区段的热冷行程,以达到锡膏熔融及冷却结合成为焊点的目的。

1:预热区(又名:升温区)2:恒温区(保温区/活性区)3:回流区4:冷却区回流焊结构与原理③爱迅通信工程部培训专用 当PCB进入升温区时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件端头和引脚,焊膏软化、塌落、覆盖了焊盘,将焊盘、元器件引脚与氧气隔离。

PCB进入保温区时,使PCB和元器件得到充分的预热,以防PCB突然进入焊接高温区而损坏PCB和元器件。

当PCB进入焊接区时,温度迅速上升使焊膏达到熔化状态,液态焊锡对PCB的焊盘、元器件端头和引脚润湿、扩散、漫流或回流混合形成焊锡接点。

PCB进入冷却区,使焊点凝固此;时完成了回流焊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编

制

审

批

日

期

日

期

编 日

制 期

审 日

批 期

日

期

日

深圳市振华微电子有限公司

期

ZH/WI01-56 第 2 页 共 2 页 版序/改次:A/05

作业指导书

作业指导书名称

回流焊接及温度曲即关闭记录器电源,将热电偶插头从记录器上拔掉,然后 将电偶线从回流炉出口小心拉出。 3.5、将串行通信电缆 DB9 端插在计算机 RS232 口,另一端插入记录器的通信插口,打开 记录器电源,点击记录器软件的“文件→通信”菜单,将记录器的数据传送到电脑中 并自动显示该曲线。 3.6、在主菜单中选择“文件→打印”打印曲线或选择“文件→保存”将曲线保存在电脑中 四、要求与注意事项: 1、注意事项: 1.1、温度曲线测量时操作员应先戴上手套,方可从出口拉出电偶线,防止烫伤。 1.2、温度曲线测量时应确保测试板及电偶线不被网带或链条卡住。 1.3、批量焊接前,必须先进行试样。 1.4、操作时做好静电防护。 1.5、取、放片时轻拿轻放,不能与外物摩擦,产品不能叠放,并随时注意焊接质量,有异 常情况立即停止焊接,并向相关人员报告。 1.6、遇紧急情况应立即按下红色紧急制动按钮,并立刻向现场工艺员反馈。 2、质量要求: 焊点符合外观检验标准,焊点与焊盘浸润良好。

深圳市振华微电子有限公司

作业指导书

作业指导书名称

ZH/WI01-56 第 1 页 共 2 页 版序/改次:A/05

回流焊接及温度曲线测试作业指导书

一、目的 1、将已贴装好元件的电路板组件进行焊接。 2、获得合适的产品焊接曲线,对回流焊炉的可靠性进行验证。 二、设备、工具和材料: 1、设备:全电脑热风回流焊炉(NS-AR5-380)、日东热风回流焊炉(NT-8A-V2)、 CONCEPTRONIC回流焊炉(HVA 70) 2、工具:细纱手套、转运盘、温度记录仪、测试板 三、作业步骤: 1、开机: 1.1、按《设备操作规程》开启回流焊炉,调入并运行温度曲线“ZH-MPCB”,待温度稳定后 进行测量。 1.2、将所测曲线与“标准曲线”进行对比分析,最高峰值温度与液相居留时间符合标准曲 线要求,方可进行生产作业,否则应暂停作业,反馈给工艺人员处理。 1.3、若客户要求测量指定的焊接曲线,可先测量“ZH-MPCB”曲线,再测量指定曲线。 1.4、下列情况下需对炉温进行测量: 每班生产前 生产过程中对设备进行维修后,继续生产前 炉温曲线按日期保存于电脑中。 1.5、若使用的测试板改变,则标准曲线应进行更新。 1.6、标准曲线见本作业指导书附件。 2、焊接: 2.1、操作员在焊接前必须先确认焊接曲线与文件要求是否相符,并确认该曲线屏幕显示值 与《回流焊温度曲线设置表》一致。 2.2、若需要使用轨道,按《设备操作规程》调节轨道宽度。 2.3、对贴装后的产品进行炉前检查、校正,对缺件产品进行补件,补件产品用高温胶纸作 好标识,标明位号。 2.4、操作员按要求将已贴装好的产品(PCB和厚膜)平稳地放在轨道或载带上,放板时遵 循逐次递增和递减原则进行,产品间的间隔在1CM以上,若产品放在不通透的垫板上, 则垫板间距应大于10CM。 2.5、如产品需焊接第二面时,且底面有大体积元件(如贴片铝电容、变压器、线绕电感器 等),应先点胶固定。 2.6、使用网带焊接第二面时,产品下应垫垫板,且垫板面积必须大于产品面积。 2.7、产品摆放时应尽量保证基板上多数小体积元件(0805以下)排列方向垂直于网带运动 方向。 2.8、焊接人员随时观察焊接结果,若焊接缺陷持续增多,应及时反馈给印刷工序以便调整 印刷参数,同时报告工艺员。 2.9、放片取片时必须戴细纱手套,垂直拿取,不得与传送带摩擦,产品从回流焊炉取出后 应小心将产品平放在转运盘中或放在产品架上,对面积大且PCB板较薄的产品,应将其 平放,自然冷却后在上架,以防PCB板变形。 3、温度曲线测量 3.1、调入并运行温度曲线“ZH-MPCB”,待设备达到恒温状态后,方可开始进行测量。 3.2、将热电偶的插头按编号插入记录器的热电偶插座中。 3.3、打开温度记录器电源开关,将测试板放在回流炉的网带或轨道上。