新代系统装机调试

电脑系统安装与调试

电脑系统安装与调试随着科技的进步和信息技术的普及,电脑已经成为我们日常生活中不可或缺的一部分。

然而,对于大部分人来说,电脑系统的安装与调试常常是一个具有挑战性的任务。

本文将为大家详细介绍电脑系统的安装与调试过程,帮助读者更好地进行相关操作。

1. 硬件准备在进行电脑系统安装与调试之前,首先需要确保硬件设备的准备工作已完成。

以下是一些常见的硬件设备:- 一台计算机主机- 一块硬盘驱动器- 一块光盘驱动器或USB启动盘- 一块键盘- 一块鼠标- 一台显示器- 一根网线(如果需要网络连接)确保这些硬件设备工作正常并连接到主机后,我们可以开始进行系统的安装与调试。

2. 系统安装电脑系统的安装是整个过程的第一步,它决定了你电脑后续使用的基础。

以下是一般的系统安装步骤:- 插入安装光盘或连接启动盘- 启动计算机并按照屏幕上的提示进入引导界面- 选择启动盘作为引导设备- 进入系统安装程序界面后,按照提示选择语言、时间和货币格式等设置- 点击“安装”按钮,等待系统文件的复制和安装- 根据个人需求选择系统安装类型,如新安装、升级或自定义安装- 分区和格式化硬盘以及选择系统安装路径- 等待系统文件的安装和配置过程- 完成安装后,按照提示重启计算机3. 系统调试系统安装完成后,我们需要进行一系列的系统调试工作以确保系统安装的顺利和正常运行。

以下是一些常见的系统调试步骤:- 安装驱动程序:根据硬件设备自动安装或手动安装相应的驱动程序,确保硬件设备的正常工作。

- 更新系统补丁:前往操作系统的官方网站,下载并安装最新的系统补丁,修复已知的安全漏洞和Bug。

- 安装常用软件:根据个人需求,安装常用的软件和工具,如浏览器、办公套件等。

- 设置网络连接:如有需要,配置和设置网络连接,确保能够正常上网和进行网络传输。

- 防病毒和安全设置:安装可靠的安全软件,进行病毒扫描和设置安全防御措施以保护系统安全。

- 进行系统优化:清理不必要的文件和应用、调整系统设置以提高电脑性能和使用体验。

新代系统调试microsoftword文档

新代20MA数控系统调试一、利用U盘备份系统资料:1.系统正常开机,显示坐标画面,按下急停。

2.按F7诊断功能。

3.F8系统管理。

4.按F2系统资料备份(文件以压缩形式备份)。

5.F1下一步。

(F2移动选项:选择U盘、卡及文件备份位置)6.F1确定。

系统以M7D7-MB的文件名备份。

二、利用U盘还原系统资料:1.系统正常开机,显示坐标画面,按下急停。

2. 按F7诊断功能。

3.F8系统管理。

4.按F3系统资料还原(文件以压缩形式备份)。

5.输入520密码。

6.按F2移动选项,找到要还原的文件(配合光标)。

7.F1下一步。

8.选项选择,第一竖行全选。

9.F1下一步。

10.F1确定。

三、利用U盘备份安川驱动参数;1.系统正常开机,显示坐标画面,按下急停。

2. 按F6参数设定。

3. 按扩展。

4. F5串列参数。

5. 输入550密码。

6. F3备份参数。

7.F1确定。

(F2移动选项:选择U盘、卡及文件备份位置)即备份。

文件名Tunning Param四、利用U盘回复安川驱动参数;1.系统正常开机,显示坐标画面,按下急停。

2. 按F6参数设定。

3. 按扩展。

4. F5串列参数。

5. 输入550密码。

6. F4回复参数。

7. F1确定。

8. F2移动选项,找到要还原的文件(配合光标)。

9. 按F1确定即可。

五、数控系统显示单位、系统时间、加工程式字体大小设定:1.系统正常开机,显示坐标画面。

2. 按F6参数设定。

3. 按F6系统设定,在此画面设定:0,公制;1,英制。

年、月、日时、分、秒。

12等。

六、新代20MA刀库乱刀复位:1.手动方式,转动刀库到1号刀杯;2.回原点方式,按下急停;3.同时按下刀库正转和反转,即可刀库复位。

然后,打开刀库资料画面,让刀号与顺序号一一对应,主轴刀号对应17号刀。

七、20MA系统配安川驱动绝对值参考点设定:1.将机床坐标移动到要设的参考点位置,按下急停。

2.将3421#X轴;3422#Y轴;3423#Z轴设定为0开启。

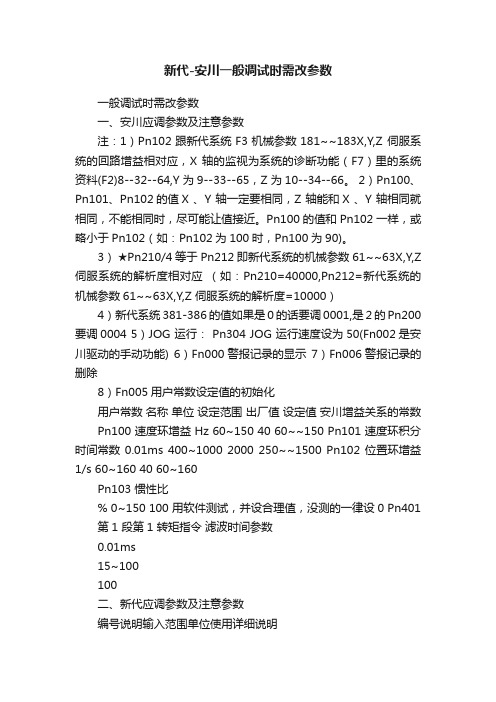

新代-安川一般调试时需改参数

一般调试时需改参数

一、安川应调参数及注意参数

注:1)Pn102跟新代系统F3机械参数181~~183X,Y,Z伺服系统的回路增益相对应,X轴的监视为系统的诊断功能(F7)里的系统资料(F2)8--32--64,Y为9--33--65,Z为10--34--66。

2)Pn100、Pn101、Pn102的值X、Y轴一定要相同,Z轴能和X、Y轴相同就相同,不能相同时,尽可能让值接近。

Pn100的值和Pn102一样,或略小于Pn102(如:Pn102为100时,Pn100为90)。

3)★Pn210/4等于Pn212即新代系统的机械参数61~~63X,Y,Z伺服系统的解析度相对应(如:Pn210=40000,Pn212=新代系统的机械参数61~~63X,Y,Z伺服系统的解析度=10000)4)新代系统381-386的值如果是0的话要调0001,是2的Pn200要调0004

5)JOG运行: Pn304 JOG运行速度设为50(Fn002是安川驱动的手动功能)

6)Fn000警报记录的显示

7)Fn006警报记录的删除

8)Fn005用户常数设定值的初始化

二、新代应调参数及注意参数。

系统安装调试方案

系统安装调试方案在计算机系统的使用过程中,系统的安装和调试是非常关键的环节。

只有进行正确的安装和调试,我们才能保证系统的正常使用和稳定运行。

在这个过程中,每一个步骤都非常重要,下面我们来讨论一下系统安装调试的方案。

一、准备工作在进行系统的安装和调试之前,我们需要做好一些准备工作。

首先,我们需要确认硬件设备,包括CPU、主板、硬盘等是否完好,如果有损坏或者故障的设备,需要进行更换或者维修。

其次,我们需要确认所安装的系统版本是否对应硬件配置,以避免系统无法正常运行的问题。

最后,我们需要备份重要数据,以免安装过程中数据丢失或损坏。

二、系统安装首先,我们需要准备好系统安装盘或者U盘。

在安装之前,需要将电脑设置为从光驱或者U盘启动。

接下来,按照安装向导进行系统安装步骤,包括选择安装类型、选择安装位置、设置分区、格式化磁盘等。

在安装过程中,需要注意不要断电或者关闭电脑,否则可能会导致安装失败。

三、系统调试系统安装完成后,我们需要进行系统调试,以确保系统的正常运行。

首先,我们需要安装驱动程序,包括显卡驱动、声卡驱动、网卡驱动等,确保硬件设备的正常工作。

其次,我们需要安装常见软件,如办公软件、视频播放器、杀毒软件等。

最后,我们需要认真检查系统配置,以确保系统的稳定性和安全性。

四、常见问题及解决方案在系统安装调试的过程中,会遇到一些常见问题,例如系统无法安装、硬件设备驱动无法正常安装、系统崩溃等。

针对这些问题,我们需要进行正确的解决方案。

例如,在系统无法安装的情况下,我们需要检查硬盘是否损坏、系统安装盘是否有问题、U盘是否损坏等。

在硬件设备无法安装驱动的情况下,我们需要检查是否下载正确、驱动是否与硬件设备匹配等。

在系统崩溃的情况下,我们需要清理系统垃圾、修复系统故障、升级系统补丁等。

总之,在进行系统安装调试的过程中,我们需要认真做好每一个步骤,避免出现错误和故障。

只有进行正确的安装和调试,我们才能保证系统的正常运行。

新代系统SYNTEC:调试参数

新代系统SYNTEC:调试参数三 . 新代系统SYNTEC:1. 参数修改:第一页面按显示屏下最右或左边按键,出现“参数设定”按键,找到要改的参数,需要输入密码时,输入参数密码“520”。

2. 软限位检查:按机床行程检查机床软限位是否有效,确定机床软限位有效后,方可进行回零或其他操作。

#2401 #2403 #2405---机床正限位,#2402.#2404.#2406---机床负限位。

3. 机床原点:软限位检查确定无误后,方可进行回零操作。

在选择“回零”模式,按各轴正向按键,机床回零(确定机床倍率开关不为0)。

机床原点的设定:代系统SYNTEC:将机床停到原点位置,在“回零”模式下,“串列参数”--“绝对设定”---“设定原点”--”确定”4. 刀库调整;调试换刀之前,必须重新确定刀库换刀点和主轴定位位置是否正确。

(为了安全,先断开控制刀库电机断路器)换刀参数: #2803 Z轴第二参考点和#3409 换刀Z轴安全高度,主轴定位---将主轴驱动器“U1-02”的数据输入到“A4-20”里。

排刀:将刀库转到“1号”刀杯,拍下“急停”,在“回零”模式下,同时按住“刀盘正转”和“刀盘反转”按键,此时,系统会显示“刀号复归完成”。

调试刀库需要移动Z轴时,将参数#3418改为1,可以手轮移动Z轴。

注意:刀库调试完成后,必须将参数#3418改为“0”。

5. 四轴调整;M10 四轴夹紧,M11 四轴松开。

按键控制:AUX3按键 B+为四轴正按键 B-为四轴负按键。

6. 机床刚性:“串列参数”-- “Pn-100”位置环增益和“Pn-102”速度环增益。

注意: 修改位置环增益和速度环增益时,三轴必须修改成一样的参数值,否者会影响机床精度。

7. 机床反向间隙:参数#1241-#12608. 气压和润滑油:参数#3417=0时为正常状态。

#3417=1 屏蔽气压报警,#3417=2屏蔽润滑油报警,#3417=3 同时屏蔽气压和润滑油报警。

新代系统调试手册v1.3教学文稿

1.14

设定为0时:(线性轴)

机械座标及绝对座标皆为线性轴型态。

接受公/英制座标转换功能。

G28及G30参考点回归指令会复归到最初原点复归动作之机械原点。

支援背隙补偿、节距补偿及寻原点栅格量检查功能。

设定为1时:(旋转轴A)

机械座标及绝对座标皆为旋转轴型态。

新代系统

(调试手册)

by :苏州新代

date :2010/04/15

ver :1.3

版本更新记录

项次

更改内容纪录

更改日期

作者

更改后版本

01

初版定稿

2009.07.07

李鹏

V1.2

02

增加各系统手轮接线图汇总、系统资料说明、自动对刀说明、开机片制作、行程极限设定注意事项与说明

2010.04.15

崔后泷

X32~X47

XO1

TB16OUT

Y00~Y15

XO2

TB16OUT

Y16~Y31

XO3

TB16OUT

Y32~Y47

XO7

P to P out

X48~X55

Y48~Y62

XO8

MPG port

X56~X63

PIO5_2

XI1

TB16IN

X128~X143

XI2

TB16IN

X144~X159

XI3

TB16IN

1.4

Pr09轴板型态

0:EMP2

1:SVO4+不检查伺服警报

2:SVO4+伺服警报接点为常开接点Normal Open( A接点)

3:SVO4+伺服警报接点为常闭接点Normal Close( B接点)

新代系统装机调试

新代系统装机调试请注意下列CNC参数必需依据机台实际状况个别调整:1.参数1221~1260 X/Y/Z背隙补偿2.参数941~960 X/Y/Z启动寻原点栅格功能。

(0→关闭、1→启动)3.CNC加⼯中⼼机配机步骤:⼀、重电回路OK。

1.先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变频器电源线拔开再送电。

2.送电后确认各零件单元的⼊⼒电压正确后,才将电源送⼊各个单元。

3.送电后控制器需进⼊新代软件画⾯、伺服驱动器需要有显⽰讯息、主轴变频器需要有显⽰讯息。

⼆、安装PLC软体(/doc/a37ff81c6e85ec3a87c24028915f804d2b168731.html D / APPCHI.STR / CNC.IL)及CNC参数(PARAM.DAT);相同机型有可以直接共⽤PLC、警报⽂件和参数等。

三、设定X/Y/Z伺服驱动器参数(见附件相关驱动器设定表格)。

四、设定主轴变频器参数。

五、X/Y/Z伺服马达动起来。

1.控制器诊断功能→系统数据40/41/42要等于24/25/26。

2.控制器画⾯显⽰移动1mm,床台需确实移动1mm。

六、X/Y/Z⾏程极限及原点讯号对应确认正确。

七、X/Y/Z寻原点动作需正常。

⼋、设定X/Y/Z软件⾏程极限、背隙补偿及判断寻原点栅格功能是否启动九、主轴动起来。

1.按主轴正转/反转按钮,主轴马达转向需正确。

2.主轴转速须正确。

⼗、测试操作⾯板功能。

⼗⼀、机床空运⾏看各驱动器负载率情况,及最⼤速度空运⾏,看驱动器是否会过载或报警类⼗⼆、试加⼯。

看机床加⼯尺⼨精度,抖动,振动纹等系统参数设定归类:1、设定机床组装完毕后,相关伺服轴的机械参数对应的参数号为:9 ~ 386 范围,根据说明设定相关参数项⽬对应页⾯。

P3 ~ P52、设定机床运⾏速度等相关参数对应的参数号为:401 ~ 641 范围,根据设定说明进⾏设定对应页⾯。

P6 ~ P83、设定机床加⼯效果的参数对应参数号为:401 ~ 408 范围,同时各轴单独也要调整;对应页⾯。

新代系统主轴定向,第二参考点设置

新代系统主轴定向,第二参考点设置

(需要保证刀库和主轴上没有刀具)

1.将参数2803 参数3441改成9999

2.参数3420改成8

3.在寸动模式下,按一次F1(此时刀臂转动)

4.拍下急停,然后松开,打到手轮模式,把不带拉丁的刀柄放入到主轴侧刀臂内,移动Z轴,找到第二参考点,记录下机械坐标,把数值记录在参数2881和参数3441内!完成第二参考点设置!

5.把主轴定位键调整到刀臂键槽的中间,按F8调试功能!

6.按F2主轴应用调试

7.按F2定位调试

8.按F4,定位角教导!

9.按2次确定,完成设定!提高Z轴,取下刀柄!

10.拍急停,调至寸动模式,按F1,换刀臂动作,听到打刀缸松刀声音后,刀臂归位完成!

11.把参数3420改成0,完成主轴定向调试

CNC参数是数控机床的灵魂,数控机床软硬件功能的正常发挥是通过参数来“沟通”的,机床的制造精度和维修后的精度恢复也需要通过参数来调整,所以,如果没有参数,数控机床就等于是一堆废铁,如果CNC参数丢失,将导致数控机床瘫痪。

大家有什么想了解的可以留言,相互交流学习!共同进步!记录系统调试的点点滴滴,水滴石穿,每天进步一点点!。

新代系统调试手册

新代系统调试手册by : 苏州新代 date : 2021/04/15 ver : 1.3代系调试手册)- 0 -SYNTEC调试手��新统(SYNTEC调试手��版本更新记录项次 01 02 更改内容纪录初版定稿更改日期 2021.07.07 作者李鹏崔后泷更改后版本 V1.2 V1.3 增加各系统手轮接线图汇总、系统资料说明、自动对刀说明、2021.04.15 开机片制作、行程极限设定注意事项与说明- 1 -SYNTEC调试手��目录第一部分参数 ........................................................................... .............................................................................. .................... 5 1.1 1.2 1.3 1.5 1.6 1.7 1.8 1.9 1.10 1.11 1.12PR01 轴板基址............................................................................ .............................................................................. .... 5 PR03 I/O板基址 ........................................................................... .............................................................................. ... 5 PR05 I/O板组态 ......................................................................................................................................................... ... 6 PR10 伺服警报接点型态 ........................................................................... ................................................................... 9 PR11 轴卡时脉来源 ........................................................................... (9)PR12 SERVO6轴卡最高时脉 ........................................................................... ............................................................ 9 PR13 轴卡数目............................................................................ .............................................................................. .... 9 PR15 I/O卡数位滤波程度 ........................................................................... ............................................................... 10 PR17控制精度 ........................................................................... .............................................................................. ....11 PR21~PR40伺服对应的机械轴 ........................................................................... ........................................................11 PR41~PR60马达运动方向设定 ........................................................................... . (12)1.13 PR61~PR66伺服轴向解析度设定 ........................................................................... ................................................... 12 1.14 PR221~PR226轴型态 ........................................................................... .. (15)1.15 1.16 1.17 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 1.29 1.301.31 1.32 1.33 1.34 1.35 1.36 1.37PR281~PR300选择半径轴或直径轴 ........................................................................... ................................................ 16 PR321~PR340设定轴的名称 ........................................................................... ............................................................ 16 PR381~PR400位置伺服控制模式 ............................................................................................................................... 17 PR404后加减速切削钟型加减速时间............................................................................ ........................................... 20 PR406转角参考速度 ........................................................................... .. (20)PR408 半径5MM圆弧切削参考速度 ........................................................................... .............................................. 21 PR941~960 启动寻原点栅格功能 ........................................................................... ................................................... 22 PR1361~PR1400圆弧尖角补偿 ........................................................................... ........................................................ 24 PR3217选择控制面板键盘型别 ........................................................................... ...................................................... 25 PR3821~PR3822 轴偶合轴号 ........................................................................... ........................................................... 25 PR3823~PR3824 轴偶合轴号 ........................................................................... ........................................................... 26 PR3825 轴偶合型态 ........................................................................... . (26)PR3851 断刀处理程式号码 ........................................................................... ............................................................. 27 PR3205 功能键形态 ........................................................................... . (27)PR3211 ��幕型�e .......................................................................... ..............................................................................28 PR411 G00 �\�臃绞� ........................................................................... .. (28)PR3207 C/S 界面版本���� ..................................................................... .................................................................... 28 PR3215�x刀�r呼叫副程式 ........................................................................... ............................................................. 28 PR3241 工件程式小�迭c型�B .......................................................................... .......................................................... 29 PR3807 �A弧�K�c不在�A弧上�z查��窗 ........................................................................... ......................................... 29 PR3819 �^切�z查型�B .......................................................................... . (29)PR3209 �Z言�O定 ........................................................................... . (30)- 2 -SYNTEC调试手��1.38 PR3219 系�y安�b�M�B..................................................................... .. (30)1.39 1.40 1.41 1.42 1.43 1.44 1.45 1.46 1.47 1.48 1.49 1.50 1.51 1.52 1.531.54 1.55 1.56 1.57 1.58 1.59 1.60 1.61 1.62PR3225 ��幕保�o功能延�t�r�g .................................................................... ............................................................ 31 PR481~PR500 快速移��(RAPID TRAVEL, G00)�r位置�z查的��窗���� (31)PR561~PR580 �z失位置�z查��窗 ........................................................................... .................................................. 31 PR901~PR920 零速检查窗口 ........................................................................... .......................................................... 31 PR2401~PR2440���w第一行程保�o的���� ..................................................................... ........................................ 32 PR2441~PR2480 ���w第二行程保�o 的���� ............................................................................................................. 32 PR1621~PR1630 主�S����的�C械�S或�����S .................................................................. ....................................... 32 PR.1641~PR.1646 主�S���a器�O 性 ........................................................................... ................................................ 32 PR.1651~PR.1656 主�S�R�_���a器一�D的PULSE�� ......................................................................... ..................... 32 PR.1661~PR.1666 主�S回授倍�l .......................................................................... ..................................................... 33 PR.1671~PR.1676 主�S�R�_增益 ........................................................................... .................................................... 33 PR.1711~PR.1716 主�S 是否安�b���a器 ........................................................................... ........................................ 33 PR.1731~PR.1736 主�S最低�D速 ........................................................................... .................................................... 33 PR.1801~PR.1806 主�S 最高�D速 ........................................................................... .................................................... 33 PR.1831~PR.1836 主�S 加�p速�r�g ....................................................................... .................................................... 34 PR.1741~PR.1746 主�S 定位速度 ........................................................................... .................................................... 34 PR.1771~PR.1776 主�S 原�c偏移量 ........................................................................... ................................................ 34 PR.1791~PR.1796 主�S�R�_型�B .......................................................................... ..................................................... 34 PR.1811~PR.1816 主�S���a器安�b位置 ........................................................................... ........................................ 35 PR2031~PR2034 手������的�C 械�S ......................................................................................................................... 35 PR2041~PR2044 手��ENCODER 一�D的PULSE�� ......................................................................... ......................... 35 PR2001 手��第四段倍率�O定 ........................................................................... ........................................................ 35 PR2021 手��模�M����手�����a .................................................................. ............................................................. 35 PR2031~PR2033 手������的座�溯S ............................................................................ (36)第二部分联网 ........................................................................... .............................................................................. .................. 36 2.1网络布线............................................................................ .............................................................................. .................... 36 2.2 控制器设置步骤 ........................................................................... .............................................................................. ........ 36 2.3.网络疑难问题解决方法 ........................................................................... (40)2.4最重要的三点:........................................................................... .............................................................................. ............ 47 2.5其他故障与对策: .......................................................................... .............................................................................. ......... 48 2.5.1 来宾用户GUSET未开启造成的连接失败 ........................................................................... ........................................... 48 2.5.2 加入、删除GUEST帐户 ........................................................................... .. (49)2.5.3 “帐户:来宾帐户状态” 未启用 ........................................................................... ................................................... 50 2.5.4“网络访问:本地帐户的共享和安全模式”设定不对 ........................................................................... ................... 50 2.5.5 防火墙设定不当引起的 ........................................................................... ..................................................................... 51 2.5.6 本地连接被禁用 ........................................................................... ...............................................................................52 2.5.7 SERVER服务关闭了 ........................................................................... .. (54)- 3 -SYNTEC调试手��2.5.8 本地连接IP、子网掩码、设置是否有误 ........................................................................... ........................................ 54 2.5.9 协议没有安装 ........................................................................... .............................................................................. ....... 55 2.5.10 共享文件名不对或没有共享文件夹 ........................................................................... ............................................... 56 2.5.11 IP地址冲突 ........................................................................... .............................................................................. ........ 57 2.5.12系统中病毒或中木马程序等............................................................................ ........................................................... 58 2.5.13磁盘格式为NTFS格式的系统,共享的安全项设定不正确 ........................................................................... ........ 58 第三部分系统警报 ........................................................................... .............................................................................. .......... 60 3.1MOT 警报 ........................................................................... .............................................................................. . (60)3.2 COM / COR警报 ........................................................................... .............................................................................. ......... 68 第四部分 ........................................................................... .............................................................................. .......................... 76 常见故障处理 ........................................................................... .............................................................................. .................. 76 4.1手轮故障处理 ........................................................................... .............................................................................. ............ 76 4.1.1MPG功能检查步骤: ......................................................................... ..............................................................................76 4.1.2MPG接线图汇总 ........................................................................... .............................................................................. ...... 77 4.2切削不良标准处理流程 ........................................................................... (81)4.3主轴转速不对 ........................................................................... .............................................................................. ............. 82 4.4加工工件尺寸有误差检查步骤 ........................................................................... ............................................................... 83 4.5三大伺服警报处理说明 ........................................................................... (89)4.6寻原点动作规格与异常处理 ........................................................................... ................................................................... 97 4.7节距补偿说明 ........................................................................... .............................................................................. ........... 101 4.8光学尺双回授说明 ........................................................................... ................................................................................. 102 4.9自动对刀介绍 ........................................................................... .............................................................................. ........... 103 4.10常用伺服驱动器接线说明 ........................................................................... ................................................................... 109 4.10.1 安川驱动器接线图(供参考) ......................................................................... ........................................................ 109 4.10.2 松下驱动器接线图(供参考) ......................................................................... ........................................................... 111 4.10.3 三菱驱动器接线图(供参考) ......................................................................... ...........................................................113 4.11 驱动器调试(以安川为例) ......................................................................... .................................................................117 4.12新代诊断画面参数含义概要 ........................................................................... ...............................................................119 4.13开机片GHOST制作方法 ........................................................................... . (122)4.14行程极限相关设定介绍 ........................................................................... ...................................................................... 127 附录一: CNC配�C步�E .......................................................................... .............................................................................. .. 129- 4 -感谢您的阅读,祝您生活愉快。

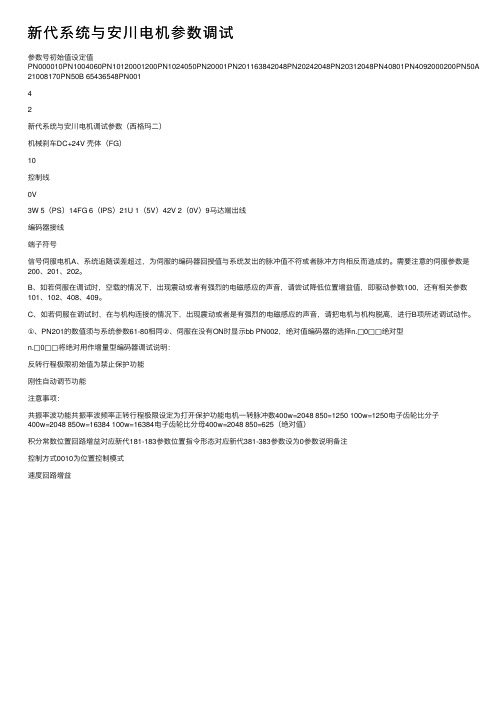

新代系统与安川电机参数调试

参数号初始值设定值PN000010PN1004060PN10120001200PN1024050PN20001PN201163842048PN20242048PN20312048PN40801PN4092000200PN50A 21008170PN50B 65436548PN00142新代系统与安川电机调试参数(西格玛二)机械刹车DC+24V 壳体(FG)10控制线0V3W 5(PS)14FG 6(IPS)21U 1(5V)42V 2(0V)9马达端出线编码器接线端子符号信号伺服电机A、系统追随误差超过,为伺服的编码器回授值与系统发出的脉冲值不符或者脉冲方向相反而造成的。

需要注意的伺服参数是200、201、202。

B、如若伺服在调试时,空载的情况下,出现震动或者有强烈的电磁感应的声音,请尝试降低位置增益值,即驱动参数100,还有相关参数101、102、408、409。

C、如若伺服在调试时,在与机构连接的情况下,出现震动或者是有强烈的电磁感应的声请把电机与机构脱离,进行B项所述调试动作。

①、PN201的数值须与系统参数61-80相同②、伺服在没有ON时显示bb PN002,绝对值编码器的选择n.□0□□绝对型n.□0□□将绝对用作增量型编码器调试说明:反转行程极限初始值为禁止保护功能刚性自动调节功能注意事项:共振率波功能共振率波频率正转行程极限设定为打开保护功能电机一转脉冲数400w=2048 850=1250 100w=1250电子齿轮比分子400w=2048 850w=16384 100w=16384电子齿轮比分母400w=2048 850=625(绝对值)积分常数位置回路增益对应新代181-183参数位置指令形态对应新代381-383参数设为0参数说明备注控制方式0010为位置控制模式速度回路增益。

新代数控系统装机调试步骤

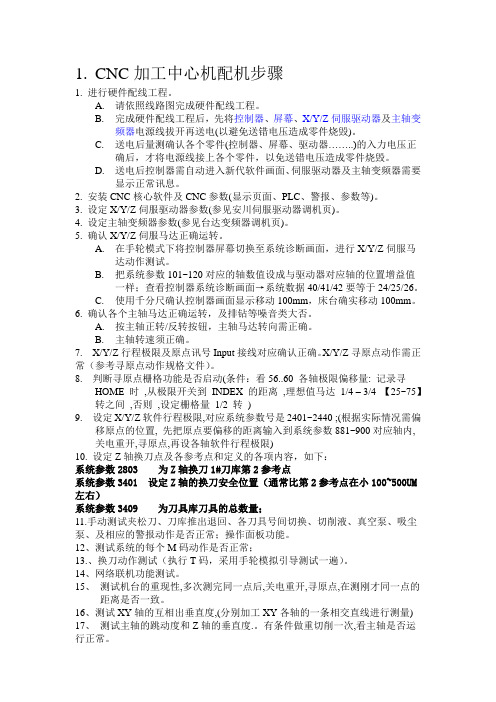

C加工中心机配机步骤1. 进行硬件配线工程。

A.请依照线路图完成硬件配线工程。

B.完成硬件配线工程后,先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变频器电源线拔开再送电(以避免送错电压造成零件烧毁)。

C.送电后量测确认各个零件(控制器、屏幕、驱动器……..)的入力电压正确后,才将电源线接上各个零件,以免送错电压造成零件烧毁。

D.送电后控制器需自动进入新代软件画面、伺服驱动器及主轴变频器需要显示正常讯息。

2. 安装CNC核心软件及CNC参数(显示页面、PLC、警报、参数等)。

3. 设定X/Y/Z伺服驱动器参数(参见安川伺服驱动器调机页)。

4. 设定主轴变频器参数(参见台达变频器调机页)。

5. 确认X/Y/Z伺服马达正确运转。

A.在手轮模式下将控制器屏幕切换至系统诊断画面,进行X/Y/Z伺服马达动作测试。

B.把系统参数101~120对应的轴数值设成与驱动器对应轴的位置增益值一样;查看控制器系统诊断画面→系统数据40/41/42要等于24/25/26。

C.使用千分尺确认控制器画面显示移动100mm,床台确实移动100mm。

6. 确认各个主轴马达正确运转,及排钻等噪音类大否。

A.按主轴正转/反转按钮,主轴马达转向需正确。

B.主轴转速须正确。

7. X/Y/Z行程极限及原点讯号Input接线对应确认正确。

X/Y/Z寻原点动作需正常(参考寻原点动作规格文件)。

8. 判断寻原点栅格功能是否启动(条件:看56..60 各轴极限偏移量: 记录寻HOME 时,从极限开关到INDEX 的距离,理想值马达1/4 – 3/4 【25~75】转之间,否则,设定栅格量1/2 转)9. 设定X/Y/Z软件行程极限,对应系统参数号是2401~2440 ;(根据实际情况需偏移原点的位置, 先把原点要偏移的距离输入到系统参数881~900对应轴内,关电重开,寻原点,再设各轴软件行程极限)10. 设定Z轴换刀点及各参考点和定义的各项内容,如下:系统参数2803 为Z轴换刀1#刀库第2参考点系统参数3401 设定Z轴的换刀安全位置(通常比第2参考点在小100~500UM 左右)系统参数3409 为刀具库刀具的总数量;11.手动测试夹松刀、刀库推出退回、各刀具号间切换、切削液、真空泵、吸尘泵、及相应的警报动作是否正常;操作面板功能。

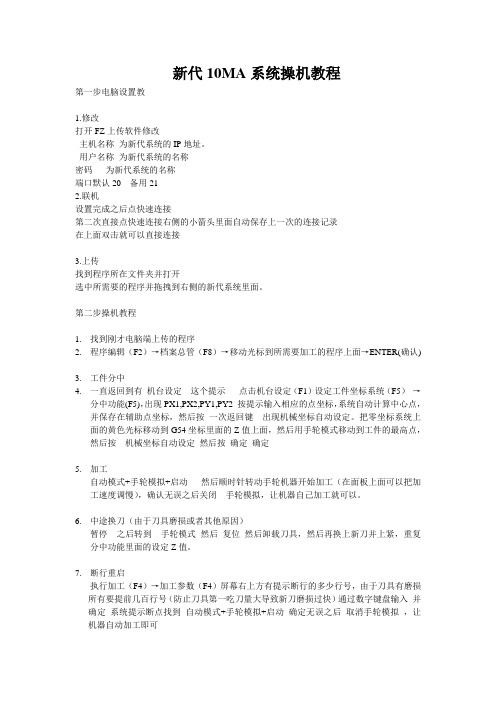

新代10M系统操机教程

新代10MA系统操机教程第一步电脑设置教1.修改打开FZ上传软件修改主机名称为新代系统的IP地址。

用户名称为新代系统的名称密码为新代系统的名称端口默认20 备用212.联机设置完成之后点快速连接第二次直接点快速连接右侧的小箭头里面自动保存上一次的连接记录在上面双击就可以直接连接3.上传找到程序所在文件夹并打开选中所需要的程序并拖拽到右侧的新代系统里面。

第二步操机教程1.找到刚才电脑端上传的程序2.程序编辑(F2)→档案总管(F8)→移动光标到所需要加工的程序上面→ENTER(确认)3.工件分中4.一直返回到有机台设定这个提示点击机台设定(F1)设定工件坐标系统(F5)→分中功能(F5),出现PX1,PX2,PY1,PY2 按提示输入相应的点坐标,系统自动计算中心点,并保存在辅助点坐标,然后按一次返回键出现机械坐标自动设定。

把零坐标系统上面的黄色光标移动到G54坐标里面的Z值上面,然后用手轮模式移动到工件的最高点,然后按机械坐标自动设定然后按确定确定5.加工自动模式+手轮模拟+启动然后顺时针转动手轮机器开始加工(在面板上面可以把加工速度调慢),确认无误之后关闭手轮模拟,让机器自己加工就可以。

6.中途换刀(由于刀具磨损或者其他原因)暂停之后转到手轮模式然后复位然后卸载刀具,然后再换上新刀并上紧,重复分中功能里面的设定Z值。

7.断行重启执行加工(F4)→加工参数(F4)屏幕右上方有提示断行的多少行号,由于刀具有磨损所有要提前几百行号(防止刀具第一吃刀量大导致新刀磨损过快)通过数字键盘输入并确定系统提示断点找到自动模式+手轮模拟+启动确定无误之后取消手轮模拟,让机器自动加工即可6.定位中心孔面板手动输入(MDI)→执行加工→MDI输入(显示器下方的F3)→再然后通过键盘输入M03S3000 ,然后手轮模式+启动坐标切换到绝对坐标和剩余坐标界面通过手轮X1,X10,X100X 和X ,Y轴移动到和中心空数值一样然后慢慢下降Z值点到即可。

新代数控系统操作基础-20210914053701

新代数控系统操作基础新代数控系统(New CNC System)以其高效、精准和易用性在工业领域获得了广泛应用。

本教程将为您介绍新代数控系统的基础操作,帮助您快速上手并提高工作效率。

一、系统启动与界面认识1. 启动系统:打开电脑,进入操作系统,找到并双击新代数控系统图标,启动系统。

菜单栏:包含文件、编辑、视图、工具、帮助等选项。

工具栏:提供常用工具的快捷按钮,如新建、打开、保存、撤销等。

操作区:用于显示和编辑加工程序、图形等。

状态栏:显示系统状态、当前坐标等信息。

二、文件操作1. 新建文件:工具栏上的“新建”按钮,或选择“文件”菜单中的“新建”选项,即可创建一个新的加工程序文件。

2. 打开文件:工具栏上的“打开”按钮,或选择“文件”菜单中的“打开”选项,在弹出的对话框中选择需要打开的文件。

3. 保存文件:工具栏上的“保存”按钮,或选择“文件”菜单中的“保存”选项,将当前文件保存到指定位置。

三、加工程序编辑1. 输入程序代码:在操作区的程序编辑区输入或粘贴加工程序代码。

2. 程序校验:工具栏上的“校验”按钮,或选择“工具”菜单中的“程序校验”选项,对输入的程序代码进行校验,确保其正确性。

3. 程序仿真:工具栏上的“仿真”按钮,或选择“工具”菜单中的“程序仿真”选项,对加工程序进行仿真,观察加工过程是否正确。

四、图形显示与编辑1. 图形显示:在操作区的图形显示区,可以显示加工程序对应的加工轨迹、刀具路径等图形。

2. 图形缩放:使用工具栏上的缩放按钮,或选择“视图”菜单中的缩放选项,对图形进行缩放,以便更清晰地观察。

3. 图形旋转:使用工具栏上的旋转按钮,或选择“视图”菜单中的旋转选项,对图形进行旋转,以便从不同角度观察。

五、系统设置1. 参数设置:选择“工具”菜单中的“系统设置”选项,打开系统设置对话框,可以设置系统参数,如坐标系、刀具补偿等。

2. 语言设置:选择“工具”菜单中的“语言设置”选项,可以设置系统界面语言。

新代系统与安川电机参数调试

新代系统与安川电机参数调试参数号初始值设定值PN000010PN1004060PN10120001200PN1024050PN20001PN201163842048PN20242048PN20312048PN40801PN4092000200PN50A 21008170PN50B 65436548PN00142新代系统与安川电机调试参数(西格玛⼆)机械刹车DC+24V 壳体(FG)10控制线0V3W 5(PS)14FG 6(IPS)21U 1(5V)42V 2(0V)9马达端出线编码器接线端⼦符号信号伺服电机A、系统追随误差超过,为伺服的编码器回授值与系统发出的脉冲值不符或者脉冲⽅向相反⽽造成的。

需要注意的伺服参数是200、201、202。

B、如若伺服在调试时,空载的情况下,出现震动或者有强烈的电磁感应的声⾳,请尝试降低位置增益值,即驱动参数100,还有相关参数101、102、408、409。

C、如若伺服在调试时,在与机构连接的情况下,出现震动或者是有强烈的电磁感应的声⾳,请把电机与机构脱离,进⾏B项所述调试动作。

①、PN201的数值须与系统参数61-80相同②、伺服在没有ON时显⽰bb PN002,绝对值编码器的选择n.□0□□绝对型n.□0□□将绝对⽤作增量型编码器调试说明:反转⾏程极限初始值为禁⽌保护功能刚性⾃动调节功能注意事项:共振率波功能共振率波频率正转⾏程极限设定为打开保护功能电机⼀转脉冲数400w=2048 850=1250 100w=1250电⼦齿轮⽐分⼦400w=2048 850w=16384 100w=16384电⼦齿轮⽐分母400w=2048 850=625(绝对值)积分常数位置回路增益对应新代181-183参数位置指令形态对应新代381-383参数设为0参数说明备注控制⽅式0010为位置控制模式速度回路增益。

新代 超同步GS系列调试手册

OA+ OA-

编码器 A 相输出

10/14

OB+ OB-

编码器 B 相输出

9/13

OZ+ OZ-

编码器 C 相输出

编码器输入

4/9

T5

1/6

PV1/G1 A+ A-

编码器电源提供 端子/电源公共 端 编码 A 器相输入

2/7

B+ B-

编码 B 器相输入

3/8

Z+ Z-

编码 Z 器相输入

热保护输入 5

26/23

M10-M11

准停到位输出

22/9/11

MA-MB-MC

驱动器故障输出

控制电源输入

2/14

SV

外部 DC24V 电源

输入端子

15/16

SC

外部 DC24V 电源

0v 输入端子/控

制信号公共端。

编码器输出

3/4

T4

PV2/G2

预置电源,数控 系统提供,系统

无上点检测可不

接。

7

苏州新代

5/15

用户参数cn04正向准停偏置设定正向准停时的位置偏差cn05反向准停偏置设定反向准停时的位置偏差cn07准停速度5050准停时寻找编相脉冲的速度cn08恒功率加速转折50005000恒减速度和恒功率加速的转折点cn10最高输出速度80008000输入10v模拟量对应的转速cn15电流增益偏置2020益偏置设定电增益设置偏小电机零速响应差设置过大电仅对脉冲速度模式有效cn16电流增益8080设定电机额定运行时的电流增益设置偏小电机的响应差电机出力不好设置过大电机易出现噪音震动只对脉冲速度模式和模拟量苏州新代11输入时有效cn19主轴编码器线数10241024主轴编码器每转输出脉冲数cn23脉冲位置控制时的加速度50005000设定脉冲同步时的主轴加速度与控制软件有关设定值太大会引起主轴震动cn24脉冲位置控制时的增益500500调节位置同步相应与控制软件有关设定值太大会引起主轴震动可以通过调随误差量但此值调整的只是驱动器对外界命令的响应程度并不关系刚性且其数值并非与追随量成线性关系不能直接作kp处理此值设定太大会引起起步和停止时冲200200高转速即设定铰孔模式i710v对应最高转速此指令仅在模拟量输入时有效优先级较2020设定电机零速时或准停停止时的电流增益可以通过调整此参数来调整零速i3静止刚性

新代数控系统装机调试步骤doc资料

C加工中心机配机步骤1. 进行硬件配线工程。

A.请依照线路图完成硬件配线工程。

B.完成硬件配线工程后,先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变频器电源线拔开再送电(以避免送错电压造成零件烧毁)。

C.送电后量测确认各个零件(控制器、屏幕、驱动器……..)的入力电压正确后,才将电源线接上各个零件,以免送错电压造成零件烧毁。

D.送电后控制器需自动进入新代软件画面、伺服驱动器及主轴变频器需要显示正常讯息。

2. 安装CNC核心软件及CNC参数(显示页面、PLC、警报、参数等)。

3. 设定X/Y/Z伺服驱动器参数(参见安川伺服驱动器调机页)。

4. 设定主轴变频器参数(参见台达变频器调机页)。

5. 确认X/Y/Z伺服马达正确运转。

A.在手轮模式下将控制器屏幕切换至系统诊断画面,进行X/Y/Z伺服马达动作测试。

B.把系统参数101~120对应的轴数值设成与驱动器对应轴的位置增益值一样;查看控制器系统诊断画面→系统数据40/41/42要等于24/25/26。

C.使用千分尺确认控制器画面显示移动100mm,床台确实移动100mm。

6. 确认各个主轴马达正确运转,及排钻等噪音类大否。

A.按主轴正转/反转按钮,主轴马达转向需正确。

B.主轴转速须正确。

7. X/Y/Z行程极限及原点讯号Input接线对应确认正确。

X/Y/Z寻原点动作需正常(参考寻原点动作规格文件)。

8. 判断寻原点栅格功能是否启动(条件:看56..60 各轴极限偏移量: 记录寻HOME 时,从极限开关到INDEX 的距离,理想值马达1/4 – 3/4 【25~75】转之间,否则,设定栅格量1/2 转)9. 设定X/Y/Z软件行程极限,对应系统参数号是2401~2440 ; (根据实际情况需偏移原点的位置, 先把原点要偏移的距离输入到系统参数881~900对应轴内,关电重开,寻原点,再设各轴软件行程极限)10. 设定Z轴换刀点及各参考点和定义的各项内容,如下:系统参数2803 为Z轴换刀1#刀库第2参考点系统参数3401 设定Z轴的换刀安全位置(通常比第2参考点在小100~500UM 左右)系统参数3409 为刀具库刀具的总数量;11. 手动测试夹松刀、刀库推出退回、各刀具号间切换、切削液、真空泵、吸尘泵、及相应的警报动作是否正常;操作面板功能。

新代-安川一般调试时需改参数

新代-安川一般调试时需改参数一般调试时需改参数一、安川应调参数及注意参数注:1)Pn102跟新代系统F3机械参数181~~183X,Y,Z 伺服系统的回路增益相对应,X 轴的监视为系统的诊断功能(F7)里的系统资料(F2)8--32--64,Y 为9--33--65,Z 为10--34--66。

2)Pn100、Pn101、Pn102的值X 、Y 轴一定要相同,Z 轴能和X 、Y 轴相同就相同,不能相同时,尽可能让值接近。

Pn100的值和Pn102一样,或略小于Pn102(如:Pn102为100时,Pn100为90)。

3)★Pn210/4等于Pn212即新代系统的机械参数61~~63X,Y,Z 伺服系统的解析度相对应(如:Pn210=40000,Pn212=新代系统的机械参数61~~63X,Y,Z 伺服系统的解析度=10000)4)新代系统381-386的值如果是0的话要调0001,是2的Pn200要调0004 5)JOG 运行: Pn304 JOG 运行速度设为50(Fn002是安川驱动的手动功能) 6)Fn000警报记录的显示7)Fn006警报记录的删除8)Fn005用户常数设定值的初始化用户常数名称单位设定范围出厂值设定值安川增益关系的常数Pn100 速度环增益 Hz 60~150 40 60~~150 Pn101 速度环积分时间常数0.01ms 400~1000 2000 250~~1500 Pn102 位置环增益1/s 60~160 40 60~160Pn103 惯性比% 0~150 100 用软件测试,并设合理值,没测的一律设0 Pn401 第1 段第1 转矩指令滤波时间参数0.01ms15~100100二、新代应调参数及注意参数编号说明输入范围单位使用详细说明181~2 00伺服系统的位置回路增益60,170 1/SEC系统的刚性设定,增益值设定越大,系统刚性越好,加工精度越佳。

设定时参考各轴追随误差,使各轴运动时的追随误差量大致相同,包括正反方向运动(此种方式对伺服电机有自动增益功能有效);401切削的加减速时间(G01/G02/G03/G31)80,500 MS此参数会与参数405切削的最高进给速度,一起用来计算切削时的合成最高加速度,以供切削时加减速依据。

新代系统主轴定位参数调整步骤

新代系统主轴定位参数调整步骤大家好,今天咱们聊聊新代系统主轴定位参数怎么调整。

说实话,这个过程有点像调试音响,稍微调偏一点,效果就大相径庭了。

咱们一步一步来,保证你能搞定这项工作,事半功倍!1. 准备工作1.1 确认工具首先,咱们得确认工具都准备好了。

没错,主要的就是调整仪器和相关的测量工具,比如说指示表、千分尺这些。

确保它们都能正常使用,不然到时候调试了半天发现工具有问题,那就真的是徒劳无功了。

1.2 检查设备接下来,得检查一下设备本身。

这个步骤是至关重要的,因为如果设备本身有问题,那调整参数基本上就是白费劲。

检查设备的各个部分,尤其是主轴和相关的连接部分,看看有没有松动或者磨损的情况。

如果有问题,先解决这些问题再开始调整。

2. 主轴定位参数调整2.1 调整步骤开始调整主轴定位参数的时候,得一步步来,不要急。

首先,打开系统界面,找到主轴定位参数设置的选项。

一般来说,这些设置在控制面板或者软件的设置菜单里都能找到。

2.2 进行调整1. 位置校准:先做位置校准。

把主轴移动到一个确定的位置,然后记录下它的实际位置。

这一步就像是给设备做个体检,看看它现在的状态是什么样的。

2. 设定参数:然后根据实际需要设定参数。

这里可能需要参考设备的说明书,看看不同参数的设定对设备的影响。

调整的时候,最好一次调整一个参数,避免搞混了设置。

3. 测试运行:调整完参数后,进行测试运行。

看一看设备在实际运行中的表现如何。

如果发现问题,就回到调整步骤,重新校准,直到达到满意的效果为止。

2.3 注意事项在调整过程中,有几个注意事项需要记住:稳定性:每次调整完参数后,确保主轴的位置稳定。

设备如果不稳定,那测试的结果也就不准确。

细节检查:注意每一个小细节,比如说调整的幅度、位置的精确度等等,这些都可能影响最终的效果。

记录数据:每次调整完毕,最好都记录一下数据,以便后续检查和对比。

如果遇到问题,可以从记录中找出原因。

3. 结束工作3.1 总结调整结果调整完成后,别急着离开。

新代数控系统装机调试步骤

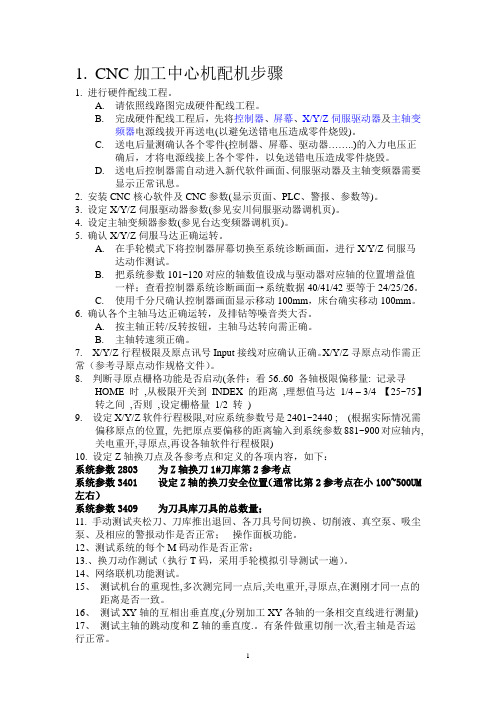

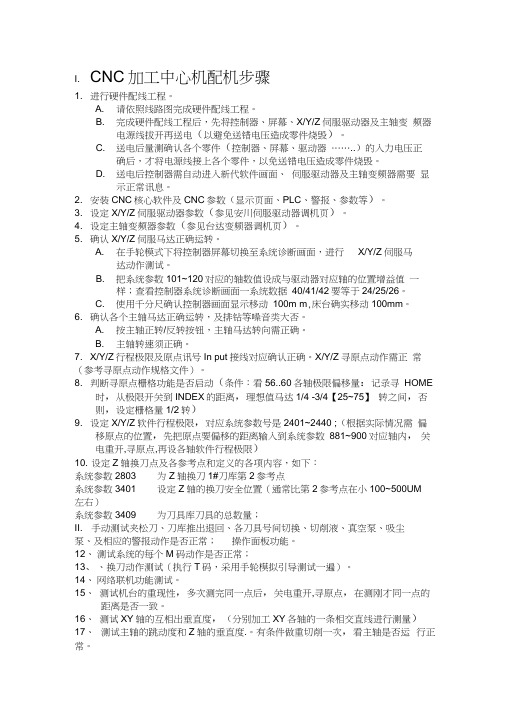

I. CNC加工中心机配机步骤1. 进行硬件配线工程。

A. 请依照线路图完成硬件配线工程。

B. 完成硬件配线工程后,先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变频器电源线拔开再送电(以避免送错电压造成零件烧毁)。

C. 送电后量测确认各个零件(控制器、屏幕、驱动器……..)的入力电压正确后,才将电源线接上各个零件,以免送错电压造成零件烧毁。

D. 送电后控制器需自动进入新代软件画面、伺服驱动器及主轴变频器需要显示正常讯息。

2. 安装CNC核心软件及CNC参数(显示页面、PLC、警报、参数等)。

3. 设定X/Y/Z伺服驱动器参数(参见安川伺服驱动器调机页)。

4. 设定主轴变频器参数(参见台达变频器调机页)。

5. 确认X/Y/Z伺服马达正确运转。

A. 在手轮模式下将控制器屏幕切换至系统诊断画面,进行X/Y/Z伺服马达动作测试。

B. 把系统参数101~120对应的轴数值设成与驱动器对应轴的位置增益值一样;查看控制器系统诊断画面一系统数据40/41/42要等于24/25/26。

C. 使用千分尺确认控制器画面显示移动100m m,床台确实移动100mm。

6. 确认各个主轴马达正确运转,及排钻等噪音类大否。

A. 按主轴正转/反转按钮,主轴马达转向需正确。

B. 主轴转速须正确。

7. X/Y/Z行程极限及原点讯号In put接线对应确认正确。

X/Y/Z寻原点动作需正常(参考寻原点动作规格文件)。

8. 判断寻原点栅格功能是否启动(条件:看56..60各轴极限偏移量:记录寻HOME时,从极限开关到INDEX的距离,理想值马达1/4 -3/4【25~75】转之间,否则,设定栅格量1/2转)9. 设定X/Y/Z软件行程极限,对应系统参数号是2401~2440 ;(根据实际情况需偏移原点的位置,先把原点要偏移的距离输入到系统参数881~900对应轴内,关电重开,寻原点,再设各轴软件行程极限)10. 设定Z轴换刀点及各参考点和定义的各项内容,如下:系统参数2803 为Z轴换刀1#刀库第2参考点系统参数3401 设定Z轴的换刀安全位置(通常比第2参考点在小100~500UM左右)系统参数3409 为刀具库刀具的总数量;II. 手动测试夹松刀、刀库推出退回、各刀具号间切换、切削液、真空泵、吸尘泵、及相应的警报动作是否正常;操作面板功能。

SYNTEC 新代伺服调试手册

新代伺服调试手册——驱控一体篇技术中心2016-01-12V1.3更新履历:项次更改内容更改日期作者更改后版本1 初稿2015-10-15 郭浩 1.02 增加Z轴刹车延时2015-11-15 郭浩 1.13 增加多台串联之设定2015-12-4 郭浩 1.24 排版2015-01-12 郭浩 1.3目录目录 (3)摘要 (4)一、安装与配线 (5)1. 驱动器界面说明 (5)2. 安装尺寸图 (8)3. 配线图 (8)二调机流程 (9)1. Z轴煞车功能设定 (9)1) 原理图与接线 (9)2) 参数设定 (10)2. 写入参数 (11)3. 编码器功能测试(可省略) (12)4. 负载惯量估测 (12)5. 速度回路带宽设定 (12)6. 试运转 (15)三、控制器参数设定 (17)四、常见QA (19)Q1:如何使用共振抑制功能 (19)Q2:为何我调机线总是连不上调机软件? (19)Q3:为何调机软件总是收不到编码器的讯号,一直跳AL-3XX? (20)Q4:为何永磁在做磁极偏移量校正时会出现高频异音与抖动? (20)Q5:永磁电机上高转速时会发高频异音? (21)Q6:控制器无法显示驱动器警报内容? (21)Q7:负载惯量估测报警AL-412(惯量调机电机未转动) (21)Q8:开机报AL-810(编码器电池电压过低位置遗失) (22)附录一、四合一驱动更新操作说明 (23)一、DSP更新步骤 (23)异常状况 (26)Q&A (29)二、FPGA更新步骤 (30)异常状况 (32)Q&A (33)摘要此文件,为新代驱控一体调试使用手册。

若非驱控一体方案,请参考其他的调试文件。

一、安装与配线1.驱动器界面说明区域模块说明A 外供电源连接220V三相交流电(RST)B电机电源供给连接马达侧提供马达电源(UVW)共四组,由右至左分别为第一至第四轴C MIII串行通讯阜连接上位控制器(MIII讯号)D Mini USB连接阜连接个人计算机E I/O讯号阜连接I/O设备(急停、警示灯…等)F 编码器回授由上至下分别为第一至第六阜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

请注意下列CNC参数必需依据机台实际状况个别调整:

1.参数1221~1260 X/Y/Z背隙补偿

2.参数941~960 X/Y/Z启动寻原点栅格功能。

(0→关闭、1→启动)

3.

CNC加工中心机配机步骤:

一、重电回路OK。

1.先将控制器、屏幕、X/Y/Z伺服驱动器及主轴变频器电源线拔开再送电。

2.送电后确认各零件单元的入力电压正确后,才将电源送入各个单元。

3.送电后控制器需进入新代软件画面、伺服驱动器需要有显示讯息、主轴

变频器需要有显示讯息。

二、安装PLC软体(D / APPCHI.STR / CNC.IL)及CNC参数(PARAM.DAT);

相同机型有可以直接共用PLC、警报文件和参数等。

三、设定X/Y/Z伺服驱动器参数(见附件相关驱动器设定表格)。

四、设定主轴变频器参数。

五、X/Y/Z伺服马达动起来。

1.控制器诊断功能→系统数据40/41/42要等于24/25/26。

2.控制器画面显示移动1mm,床台需确实移动1mm。

六、X/Y/Z行程极限及原点讯号对应确认正确。

七、X/Y/Z寻原点动作需正常。

八、设定X/Y/Z软件行程极限、背隙补偿及判断寻原点栅格功能是否启动

九、主轴动起来。

1.按主轴正转/反转按钮,主轴马达转向需正确。

2.主轴转速须正确。

十、测试操作面板功能。

十一、机床空运行看各驱动器负载率情况,及最大速度空运行,看驱动器是否会过载或报警类

十二、试加工。

看机床加工尺寸精度,抖动,振动纹等

系统参数设定归类:

1、设定机床组装完毕后,相关伺服轴的机械参数

对应的参数号为:9 ~ 386 范围,根据说明设定相关参数项目

对应页面。

P3 ~ P5

2、设定机床运行速度等相关参数

对应的参数号为:401 ~ 641 范围,根据设定说明进行设定

对应页面。

P6 ~ P8

3、设定机床加工效果的参数

对应参数号为: 401 ~ 408 范围,同时各轴单独也要调整;

对应页面。

P6

4、设定回原点的相关参数

对应参数号为: 821 ~ 1246 范围,根据各项说明进行设定

对应页面。

P9 ~ P10

5、设定主轴相关参数

对应参数号为: 1621 ~ 1871 范围,根据各项说明进行设定

对应页面。

P11

6、设定手轮相关参数

对应参数号为:2001 ~ 2051 范围,根据各项说明进行设定

对应页面。

P12

7、各轴软体行程限位参数设定

对应的参数号为:2401 ~ 2440 范围,分别X/Y/Z/6th正负向设定对应页面。

P12

8、相关辅助常用参数

对应参数号为: 3205 ~ 3241 范围,了解相关参数内容及作用对应页面。

P13

9、设定耦合轴参数(用于双驱动龙门架构的机床)

对应参数号为:3821 ~ 3825 范围,根据各项说明设定数值

对应页面。

P14

10、安川伺服参数设定。

P15

参数设定说明:

明

位

6

别(0:编码器;1:光学尺;2:无回授;3:绝对型编码器) 3] 无回授),绝对型编码器,有电池备份,关机在开机位置不会跑掉,不必每次开机寻原点,除非电池没电或伺服传输线通讯异常。

221~226 轴的型态

[0,3]

0 设定轴的型态(0:线性轴;1-3:旋转轴型态

A-C) 321 设定X 轴的名称 [0100,1299

]

100 设定轴的名称

英文字母代号;其编码如下:

1 => X 轴;

2 => Y 轴;

3 => Z 轴;

4 => A 轴;

5 => B 轴;

6 => C 轴;

7 => U 轴;

8 => V 轴;

9 => W 轴; 例如:

100显示为X, 程序使用为X10.000。

902显示为W 2, 程序使用为W2=10.000。

10923将不在画面上显示,但程序使用为W23=10.000。

322 设定X 轴的名称 200 323 设定X 轴的名称 300 326

设定第六轴的名称

10101

381 位置伺服控制模式

[0,2] 2

0: CW/CCW 位置伺服控制模式。

1: 电压位置伺服控制模式。

2: A/B Phase 位置伺服控制模式。

同上;

与安川伺服PN200=4对应起来采用AB 相位差

90度 脉冲4倍频格式 382 位置伺服控制模式

[0,2] 2 383 位置伺服控制模式

[0,2] 2 386

位置伺服控制[0,2]

2

附件一驱动器参数设定:

1791改为0

1621模拟电压增益

161,162,163螺距设定

61,62,63安川SGDM——10AD设成2500

之后把系统参数,26设成0 ,1621设成3

**空心萝卜** 20:51:09

再把参数3213设成2 读第二磁卡

**空心萝卜** 20:51:43

之后进入诊断功能——系统管理——下一页——PLC安装**空心萝卜** 20:52:01

确定,之后根据提示关机重新开,即可

数控维修 20:53:15

好的明天试试谢谢

**空心萝卜** 20:54:33

不客气,辛苦

安川驱动

Pn000设0010

Pn200设4

Pn201设2500

Pn202设32768

Pn203设2500

Pn50A设8100

Pn50B设6548。