机械加速搅拌澄清池工艺设计说明书

机械搅拌澄清池操作说明

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,澄清池是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

澄清池的工作原理是:原水在澄清池中由下向上流动,澄清池中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由澄清池上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证澄清池处理效果的要害。

机械加速澄清池属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在机械加速澄清池中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄清设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm 池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s 配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm出水管700mm排泥管100mm放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

JJ600加速澄清池搅拌机技术说明

JJ600加速澄清池搅拌刮泥机技术说明一、主要技术参数·池径:D=10.9m·旋转直径:d=10.5m·耙臂数量:4个·外缘线速度:V=3.37m/分·驱动功率:N=0.75kw·搅拌机功率:N=4.0KW·叶轮直径:φ2.5m·转速:V=3.8转/分·外缘线速度:V=0.5-1.5m/秒·开启高度:H=0-245mm·防护等级:IP54·绝缘等级:F级·工作制:24小时/天连续运行或间歇运行二、主要结构及工作原理加速澄清池搅拌机主要由驱动装置、传动装置、搅拌提升装置、刮泥装置等部件组成。

1、主要结构(1) 驱动装置:搅拌机由JCTG180-4A型调速电机通过三角带驱动,电机功率4kw,转速120-1200转/分。

刮泥机由XWD08-4-59型行星齿轮减速机通过链条驱动,电机功率0.75kw。

该两套驱动装置运转平稳,无异常噪音,运行可靠。

(2) 传动部分:主要由搅拌机蜗轮箱和刮泥机蜗轮箱组成,两套蜗轮箱上下叠置,上部为刮泥机蜗轮箱,下部为搅拌机蜗轮箱,蜗轮箱为我公司按国家有关标准设计制造,箱体材质为HT200铸铁,蜗轮轮毂材质HT200铸铁,轮缘材质ZQAL9-4青铜,蜗杆材质为45#优质碳素结构钢,粗加工后经调质处理。

本结构合理、外形美观、运转可靠。

(3) 搅拌提升部分:主要由搅拌主轴、提升叶轮、搅拌浆等部件组成。

搅拌主轴由Φ159×12厚壁无缝钢管两端焊接法兰精加工而成,其垂直度<1mm/L(L轴的长度)。

叶轮主要由上下圆板与其它附件焊成,板厚δ=6mm。

组装后的叶轮进行静平衡检测,检测符合标准方可进入下道工序。

(4) 刮泥部分:该装置主要由传动主轴、2根长刮泥架、2根短刮泥架、固定盘、底轴承架、拉杆等部分组成,驱动主轴用圆钢精加工而成。

刮泥干净彻底,无污泥堆积现象。

机械搅拌澄清池设计、计算参考资料

2

分离区:

公式 13

公式 14

Ω2 =ω3+ D =�

π

公式 15

4Ω 2

π(D‘ 2 ) 4

2

池深与容积:

公式 16 公式 17

V’= Q·t 总 V =V’+V0

V’—澄清池有效容积,m3; Q—设计处理水量,m3/h; t 总—池中总停留时间,h;

3 / 23

公式 18

公式 19

W1= 4 D2 H1 W2=V-W1

4 / 23

机械搅拌澄清池设计、计算

公式 33

V2 =

π 4

D1 (H4 + H5)+

2

π 4

(D1′)2(H4 + H5 - B1’)

公式 34

�D2 2 −

V3 = V’-(V1+V2)

要求:V2:V1:V3 ≈ 1:2:7

集水槽: 淹没孔环形集水槽:

Q 集—集水槽流量,m /s; K1—超载系数,可取 1.5; D6—环形集水槽中心线直径,m; 1 Q 集 = 2 Q·K1 公式 35 B5—环形集水槽槽宽,m0 取整,且考虑施工 方便后取值 1.8 D6 =� π ω3 + (D′2 )2 公式 36 h2—环形集水槽终点水深,m; v —环形集水槽内流速,m/s; B5 =0.96Q0.4 (当环形集水槽 7 公式 37 集 hk1—环形集水槽临界水深,m; 为临界断面时) n—环形集水槽表面粗糙系数,钢筋混凝土 Q集 槽取 0.013; h2 = v B 公式 38 l1—集水长度,m; 7 5 (也可用 h2=1.25B5 估算 ) h1—集水槽起点水深,m; ∑ f0 —环形集水槽孔眼总面积,m2; h—孔眼前水位,可取 0.05 m; 3 Q2 集 hk1 = �gB 2 f0—单个孔眼面积,m2 公式 39 5 d0—孔眼直径,m; n1—孔眼数量; (当环形集水槽为临界断面时, S—孔眼间距; hk1=1/2B5) Q 总集—总槽流量,m3/s; 1 B6—总槽槽宽,m; l1=2πD6 公式 40 h3—总槽水深,m; 公式 41 v8—集水总槽流速,m/s; 2h 3 1 i2 l1 2 2 i2—总槽底坡。 h1=� k + (h2 − ) - i2l

机械加速澄清池设备技术规范书

机械加速澄清池技术规范书2、工程概况气象特征各项气象特征值统计如下:气候分类根据Koppen分类标准,该地区属于Af和Am型,定义为高温型气候。

相对空气湿度最小月:83%平均月:86%最大月:91%气压平均压力环境温度最小月平均:22℃月平均:26℃最大月平均:32℃全年平均:27℃降雨量累年最大降雨量:4000mm累年平均降雨量:2200mm最大月降雨量:350mm月平均降雨量:190mm暴雨期:12月至7月降雨量最大的月份:3月干旱期:8月至11月风主导风向:在Belem机场纪录的一系列气象分析数据表明东北方向是主导方向,东向也是比较重点的方向,有25%频率。

平均风速:s最大风速:s 地震当地没有地震的纪录。

暴雨强度公式:778.015.0)2.12(9.1175+⨯=t Tr i ,其中重现期Tr=5年,降雨历时t=20min ,降雨强度i 的单位为mm/h ,则暴雨强度为h 。

燃料煤质及灰渣成分分析参见下表:水质原水采用PARA河水,河水水质如表所示:表原水水质表3、主要技术规范JJ型机械搅拌澄清池搅拌机、刮泥机利用机械搅拌作用来完成水和药剂混合、反应以及泥渣的循环和接触凝聚过程。

结成的较大絮凝体,由分离室进行沉淀分离,剩余污泥通过刮泥机刮集至排泥斗由静水压力排出JJ型澄清池搅拌刮泥机按标准生产,具有单位面积处理量大;对水量、水质、水温变化适应性强的特点,采用的无级电磁调速电动机,可随水量、浊度、投药量的变化来调节电机转速,使叶轮速度合适。

※适用条件➢适用于生活饮用水和工业用水的澄清处理。

➢进水悬浮物含量。

(1)无机械刮泥:一般不超过1000 mg/L,短时间内不超过3000mg/L。

(2)有机械刮泥:1000-5000mg/L,短时间内不超过10000mg/L,当悬浮物经常超过5000mg/L时应加预沉池。

➢出水浊度,一般不大于10mg/L,短时间不大于50mg/L。

➢进水温度变化每小时不大于2℃。

机械搅拌澄清池设计

2800m3/h机械搅拌澄清池设计1、机械搅拌澄清池工作原理原水由进水管通过环形三角配水槽的缝隙均匀流入第一絮凝室。

因原水中可能含有的气体会聚积在三角配水槽顶部,故应安装透气管。

加凝聚剂的地点,按实际情况和运转经验确定,可由投药管加于澄清池进水管、三角形配水槽或水泵吸水管内等处,也可数处同时投加药剂。

由于叶轮的提升作用,将水从第一絮凝室提升到第二絮凝室,并形成了活性泥渣的回流:又由于叶片的搅拌作用,使来自三角配水槽的原水与回流的活性泥渣充分混合。

混合后的水进入第二絮凝室继续絮凝,在第二絮凝室中设有导流板。

用以消除因叶轮提升引起的旋流,使水平稳地经导流室进入分离室。

在分离室泥水分离后,清水向上经集水槽流至出水管送至下道工序,向下沉的泥渣沿锥底的回流缝回到第一絮凝室,重新参加絮凝。

一部分过剩的泥渣进入浓缩脱水,至适当浓度后经排泥管排除。

在澄清池底部设放空管,以备放空检修之用,当泥渣浓度缩室排泥量不够时,也可兼作排泥用。

在机械加速澄清池内,叶轮的提升流量通常为进水量的3—5倍,因此,所形成的循环泥渣量为进水量的2—4倍。

大量的活性泥渣由于叶片的搅拌作用而与原水充分混合,使接触凝聚更加彻底,形成的矾花出更易沉降分离。

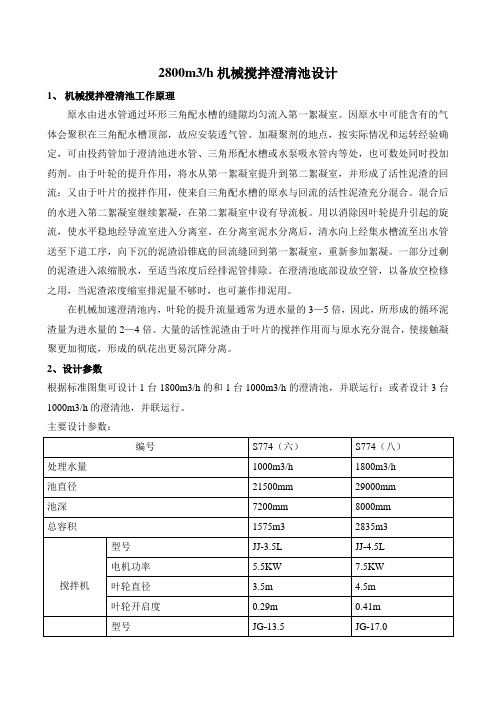

2、设计参数根据标准图集可设计1台1800m3/h的和1台1000m3/h的澄清池,并联运行;或者设计3台1000m3/h的澄清池,并联运行。

主要设计参数:3、对澄清池监控澄清池设计8个取样点,对不同部位取样监督:1号取样点距反应池底300mm,2号距导流室顶部150mm,3号距导流室顶部1m,4号在导流室内与1号标高相同,5号在泥渣沉淀区距池底300mm,6号距底座1524mm,7号距导流室顶部797mm,8号在集水槽内。

正常运行中,在5min之内通过1号、2号、3号、4号点的沉降比监督泥渣循环情况,其中4号的沉降比监督泥渣回流量,通过4个点的pH监督入口水加碱和反应室加药量。

通过5号的沉降比监督排泥量及确定排泥周期。

JJ1800加速澄清池搅拌刮泥机技术说明

JJ1800加速澄清池搅拌刮泥机技术说明我公司在电力行业,特别是西北地区利用黄河水冷却主机工程中有多年的配套设备生产制造经验。

如给甘肃靖远电厂4×200MW工程配套的JJ1800加速澄清池搅拌刮泥机;给兰州西固热电厂3×125MW 工程配套的JJ1000加速澄清池搅拌刮泥机;给宝鸡第二电厂4×300MW工程配套的合同总价达三百多万元的大型闸门和取水泵船等设备;给甘肃平凉电厂4×300MW工程配套的JJ1330加速澄清池搅拌刮泥机。

这些设备已经成功运行多年,性能可靠,得到了电力行业用户和设计单位的一致好评。

一、主要技术参数1、搅拌机部份:·叶轮直径:D=4500mm·叶轮转速:V=2.07~6.22rpm·外缘线速度:V=0.5-1.5m/s·开启度:H=0-410mm·搅拌桨外缘线速度:V=0.33-1.0m/s·桨板高度:h=1300mm·电机型号:YCT200-4B·电机功率:N=7.5kw(防护等级IP54、F级绝缘)·电机转速:V=120-1200rpm·总速比:192.52、刮泥机部分·旋转直径:D=17m·耙臂数:3个·外缘线速度:2.1m/s·减速机型号:XLED1.5-84-1/2065·电机功率:N=1.5kw(防护等级IP54、F级绝缘)·电机转速:V=1500rpm·减速机速比:2065·针齿盘速比:16·总速比:330403、机械加速澄清池内斜管·斜管内径:35mm·斜管安装倾角:60度·斜管安装后高度:866mm4、运行信号发讯器:脉冲周期85S、220V、0.2A5、工作制:24小时/天连续运行或间歇运行二、主要结构及工作原理加速澄清池搅拌机主要由搅拌机部份,刮泥机部份、信号发讯器等部件组成。

JJ320加速澄清池搅拌刮泥机技术说明

JJ320加速澄清池搅拌刮泥机技术说明一、主要技术参数·叶轮直径:φ2.5m·叶轮转速:V=4.8~14.5r/min·叶轮外缘线速度:V=0.5~1.5m/s·搅拌电动机型号:YCTG160-4A·开启高度:H=0~175mm·转速:120-1200rpm·搅拌机功率:N=3.0kW·刮泥耙旋转直径:D=7.5m·耙臂数量:4个·外刮泥耙缘线速度:V=2.95m/min·减速机型号:XWD0.75-4-59·电机转速:1500rpm·驱动功率:N=0.75kw·电机防护等级:IP55·电机绝缘等级:F级·工作制:24小时/天连续运行或间歇运行二、主要结构及工作原理加速澄清池搅拌机主要由驱动装置、传动装置、搅拌提升装置、刮泥装置等部件组成。

1、主要结构(1) 驱动装置:搅拌机由调速电机通过三角带驱动,电机功率3kw。

刮泥机由行星齿轮减速机通过链条驱动,电机功率0.75kw。

该两套驱动装置运转平稳,无异常噪音,运行可靠。

(2) 传动部分:主要由搅拌机蜗轮箱和刮泥机蜗轮箱组成,两套蜗轮箱上下叠置,上部为刮泥机蜗轮箱,下部为搅拌机蜗轮箱,蜗轮箱为我公司按国家有关标准设计制造,箱体材质为HT200铸铁,蜗轮轮毂材质HT200铸铁,轮缘材质ZQAL9-4青铜,蜗杆材质为45#优质碳素结构钢,精加工后经调质处理。

本结构合理、外形美观、运转可靠。

(3) 搅拌提升部分:主要由搅拌主轴、提升叶轮、搅拌浆等部件组成。

搅拌主轴由无缝钢管两端焊接法兰精加工而成,其垂直度<1mm/L(L轴的长度)。

叶轮主要由上下圆板与其它附件焊成。

组装后的叶轮进行静平衡检测,检测符合标准方可进入下道工序。

(4) 刮泥部分:该装置主要由传动主轴、2根长刮泥架、2根短刮泥架、固定盘、底轴承架、拉杆等部分组成,驱动主轴用圆钢精加工而成。

机械加速搅拌澄清池工艺设计说明书

1设计任务1.1设计题目机械加速搅拌澄清池工艺设计1.2设计要求设计规模为1600m³/h, 水厂自用水量为5 %,净产水能力为1600m³/d×1.05= 1680m³/d =0.4667m³/s1.3设计内容完成机械加速搅拌澄清池工艺设计说明书一份,手绘1号图纸一张2设计说明2.1机械搅拌澄清池的工作原理机械搅拌澄清池是利用转动的叶轮使泥渣在池内循环流动,完成接触絮凝和澄清的过程。

该型澄清池由第一絮凝室、第二絮凝室和分离室组成。

在第一和第二絮凝室内,原水中胶体和回流泥渣进行接触絮凝,结成大的絮体后,在分离室中分离。

清水向上集水槽排出。

下沉的泥渣一部分进入泥渣浓缩室经排泥管排除,另一部分沿回流缝在进入第一絮凝室进行絮凝。

2.2机械搅拌澄清池的工作特点机械搅拌(原称机械加速)澄清池属泥渣循环型澄清池,其特点是利用机械搅拌的提升作用来完成泥渣回流和接触反应。

加药混合后的原水进水进入第一反应室,与几倍于原水的循环泥渣在叶片的搅动下进行接触反应。

然后经叶轮提升至第一反应室继续反应,以结成较大的絮粒。

再通过导流室进入分离室进行沉淀分离。

这种水池不仅适用于一般的澄清也适用于石灰软化的澄清。

2.3机械搅拌澄清池设计要点及数据(1)二反应室计算流量(考虑回流因素在内)一般为出水量的3~5倍;(2)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;(3)水在池中的总停留时间为 1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min,第二反应室按计算流量计的停留时间为0.5~1min(4)为使进水分配均匀,可采用三角配水槽缝隙或孔口出流以及穿孔管配水等;为防止堵塞,也可采用底部进水方式。

(5)加药点一般设于池外,在池外完成快速混合。

一反应室可设辅助加药管以备投加助凝剂。

软化时应将石灰投加在以反应室内,以防止堵塞进水管道。

机械搅拌澄清池操作说明

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

的工作原理是:原水在中由下向上流动,中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证处理效果的要害。

属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm清池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm 出水管700mm 排泥管100mm 放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper 刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

澄清池设计说明资料讲解

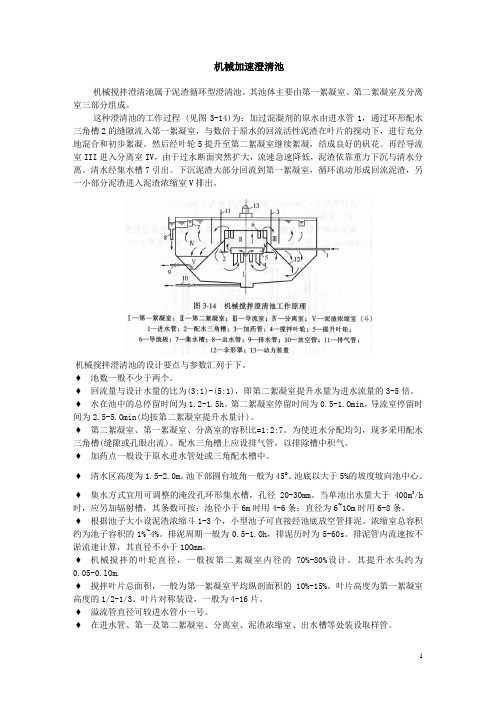

澄清池设计说明机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械加速澄清池搅拌刮泥机技术说明

机械加速澄清池搅拌刮泥机一、用途及简介澄清池搅拌刮泥机是全国通用图机械搅拌澄清池的主要配套设备。

常用于生活饮用水,工业用水的原水处理,工业废水三级处理,及水质软化处理等给排水处理过程中的澄清阶段。

本设备具有安装、维护、管理方便;运行平稳、安全可靠;可调整回流量等特点。

搅拌机在机械加速澄清池中,起着搅拌和提升作用。

刮拌机在机械加速澄清池中,起着刮集污泥的作用。

我公司有多年的生产经验并被编入《机械搅拌澄清池》“定点生产厂厂名录”。

该产品已通过了省级鉴定。

二、供货数量及范围1330 m3/h机械加速澄清池搅拌刮泥机 3套1、机械加速澄清池搅拌刮泥机主要由搅拌机部分、刮泥机部分、信号发讯器等部件组成。

²搅拌机:驱动装置(包括电动机、减速机、变频器)、搅拌轴、搅拌提升叶轮、调节拉杆等部件组成。

²刮泥机:传动装置(包括电动机、减速机)、中心枢轴、针齿盘、刮泥臂、上下拉紧装置等部件组成。

2、与机械加速澄清池配套使用的斜管及相应的服务。

3、安装紧固设备的材料,如地脚螺栓等。

4、安装检修用的专用工具。

5、备品备件(满足六年内一次大修的需要)。

三、技术参数1、设备运行环境条件7.1 厂址条件设备安装地点:江苏省淮安市以西5km杨庄镇的东北面。

厂址海拔标高:16.0~18.0m(1956年黄海高程系)地震烈度7度7.2 气象条件7.3 气候类型厂址位于北亚热带湿润季风气候区,受太平洋气候的调节和季风环流的影响,具有四季分明、气候湿润、光照充足、雨量充沛、无霜期长的特点。

一般春季气温回升缓慢、天气多变,夏季炎热多雨,秋季天高气爽,冬季天气晴朗、寒冷干燥。

7.4 设备使用条件安装地点:机械加速澄清池露天布置水质:地表水,PH=6.5~9.5水温:5~40℃悬浮物含量:≤10000 ppm机械排泥浓度:50 kg/m3,含水率95%7.5 电源:三相四线制,380V/220V,50HZ四、结构及工作原理1、搅拌机主要由驱动装置(电动机、减速装置、变频器)、搅拌机主轴、提升叶轮及搅拌桨部件组成;刮泥机主要由驱动装置、减速装置、传动轴及刮泥耙等部件组成。

JBJ120加速澄清池搅拌机技术说明

JBJ120加速澄清池搅拌机技术说明一、主要技术参数·叶轮直径:φ1.5m·叶轮转速:V=4.8~14.5r/min·叶轮外缘线速度:V=0.5~1.5m/s·搅拌电动机型号:YCTG160-4B·开启高度:H=0~110mm·转速:120-1200rpm二、主要结构及工作原理加速澄清池搅拌机主要由驱动装置、传动装置、搅拌提升装置、等部件组成。

1、主要结构(1) 驱动装置:搅拌机由调速电机通过三角带驱动,电机功率4kw,转速120-1200转/分。

刮泥机行星齿轮减速机通过链条驱动,电机功率0.75kw。

该两套驱动装置运转平稳,无异常噪音,运行可靠。

(2) 传动部分:主要由搅拌机蜗轮箱组成,蜗轮箱为我公司按国家有关标准设计制造,箱体材质为HT200铸铁,蜗轮轮毂材质HT200铸铁,轮缘材质ZQAL9-4青铜,蜗杆材质为45#优质碳素结构钢,粗加工后经调质处理。

本结构合理、外形美观、运转可靠。

(3) 搅拌提升部分:主要由搅拌主轴、提升叶轮、搅拌浆等部件组成。

搅拌主轴无缝钢管两端焊接法兰精加工而成,其垂直度<1mm/L(L轴的长度)。

叶轮主要由上下圆板与其它附件焊成,组装后的叶轮进行静平衡检测,检测符合标准方可进入下道工序。

2、工作原理加速澄清池搅拌机用于给水工程的加速澄清池,已加入混凝剂的原水混合液与澄清池的活性污泥通过搅拌机的提升作用形成泥渣回流及接触反应,结成较大的絮凝体,由分离室进行沉淀分离,剩余的污泥由刮泥机刮集至排泥斗,由静水压力排出。

三、主要部件材质·蜗轮箱外壳:HT200铸铁·蜗轮轮毂:HT200铸铁·搅拌主轴:Q235A碳钢·提升叶轮:Q235A碳钢·紧固件:Q235A碳钢四、电器控制系统电控箱功能:起停开关及信号灯,故障信号灯,过载保护装置。

五、设备设计、制造、验收所遵循的标准目录该产品在设计、制造、检验、包装运输及安装过程中所遵循的标准均为国标(GB)或部标(JB)这些通用标准目录省略,只提供专用标准目录如下:CJ/T81-1999 机械搅拌澄清池搅拌机CJ/T82-1999 机械搅拌澄清池刮泥机JB2932-86 水处理设备制造技术条件JB/ZQ4000.2-86 切削加工件通用技术条件JB/ZQ4000.3-86 焊接件通用技术条件JB/ZQ4000.5-86 铸件通用技术条件JB/ZQ4000.7-86 锻件通用技术条件JB/T5000.5-98 有色金属铸件通用技术条件JB/ZQ4000.9-86 装配技术条件JB/ZQ4000.10-86 涂装通用技术条件JB/ZQ4286-86 包装技术通用技术条件GB1176 铸造铜合金技术条件GB1220 不锈钢棒GB6414 铸件尺寸公差GB9439 灰铸铁件GB3797-89 装有电子器件电控箱技术条件GB4720-84 低压电器电控箱GB/T4942.2-93 低压电器外壳防护等级GB8923-85 涂装前钢材表面锈蚀等级和除锈等级GB4879-99 防锈包装YJ010 抛丸喷砂技术条件及检验方法JB/ZQ4000.1-86 产品检验通用技术要求适用于本产品的“产品出厂前的检验规则和方法”适用于本产品的“产品安装手册”及“产品安装检验规则和方法”适用于本产品的“产品型式试验规则”“产品的试验方法”六、设备的可靠性及耐久性1、设备无故障运行时间20000小时。

机械加速澄清池

设计依据:设计水量 Q525泥渣回流按4倍计算 4Q583.3333333第二絮凝池提升流量583.3333333水的停留时间 t总 1.2第二絮凝池及导流室内流速 v10.05第二絮凝室内水的停留时间 t0.6分离室上升流速 v20.001设计计算池的直径面积直径壁厚外径导流室面积导流板面积导流室+第二絮凝室总面积直径壁厚外径分离室面积第二絮凝室+导流室+分离室面积澄清池直径池的深度假定结构体积设计体积②池直壁部分体积池超高直壁部分水深体积③池斜壁体积④池斜壁部分高度⑤池底部直径池底斜坡高度导流室水面高出第二絮凝室出口高度导流室出口宽度配水三角槽三角槽内水流速三角槽内断面面积三角槽缝隙流速采用孔径孔面积孔总面积孔个数实际流速第一絮凝室第一絮凝室上口直径第一絮凝室的高度伞形板延长线和斜壁交点的直径回流缝泥渣回流量缝内流速缝宽各部分体积第二絮凝室体积第一絮凝室体积采用管径管内流速放空管和溢流管采用管径出水槽采用管径环形集水槽中心线位置取中心线直径D6所包面积等于出水面积集水槽断面取水量超截系数系数起点水深终点水深槽内流速槽高孔眼采用孔前水位系数孔眼总面积孔眼直径孔眼面积孔眼总数孔距出水槽总槽流量槽中流速水深浓缩室总体积浓缩室体积每个浓缩室体积浓缩室泥渣平均浓度容积浓缩斗体积上底下底棱高实际体积泥渣浓缩室的排泥管直径直径m^3/h=145.8333333L/s=0.14583m^3/sL/s=0.583333333m/sL/s=0.583333333m/shm/sminm/sw1=Q提/v1=11.67m^2D1=(4w1/π)^0.5= 3.85m0.25=0.25mD1'=D1+2*0.25= 4.35mw2=w1=11.67m^2A1=0.30m^2Ω1=(π/4)*(D1')^2+w2=26.56m^2D2=(4Ω1/π)^0.5= 5.81m0=0.00mD2'=D2+2*0= 5.81mw3=Q/v2=145.83m^2Ω2=(π/4)*(D2')^2+w3=172.39m^2D=(4Ω2/π)^0.5=14.82m50=50.00m^3V=V'+50=680.00m^3m^3H0=0.30mH1= 2.10mW1=(π/4)*(D)^2*H1=362.02m^3W2=V-W1=317.98m^3R=D/2 H2= 2.72m r=R-H2abcd=D-2H2=9.370077801m dH3=d*0.05/2=0.234251945m AY1H5=Q提/(π*D1*v1)=0.963537148m Y2X导流室出口流速v3=0.060m/sD3=(D1+D2)= 4.835m导流室出口平均半径=0.640m宽度B1=Q提/(v3π*D3)出口竖向高度B1'=B1/cos=0.905mv4=0.250m/sw4=Q/2v4=0.292m^2三角槽断面0.88*0.88 v5=0.400m/s0.1=0.100m0.007853982=0.008m^21.1Q/v5=0.401m^2=51.062Say52=0.393m/sD4=D1'+2*0.88 6.114Say 6.96mH6=H1+H2-H5-H4 2.059mD510.224mQ''=4Q0.583m^3/sv60.150m/sB2=Q''/(v6*π*D5)0.121mV253.241m^3V1119.558m^3d0.500mv70.743m/sd0.150mm比例0.450m^292.181724D610.834m1.500Q1=0.1*Q*1.50.022m^3/sB30.300m0.75*B30.225m1.25*B30.375m0.600m/sQ1/B3v0.122mh0.050mμ0.620Q1/(μ*(2gh)^0.5)0.036m^20.025m0.000m^2n72.569S=2*π*D6/n0.938Say m Q2=2Q10.044m^3/sv80.700m/sH8m比例0.01m^30.01V' 6.3m^30.5*0.01V' 3.15m^31.6*1.60.12*0.121.431.318650667m^37.4076621-22.223 164.6204 -303.6492776.5360 2.722623。

机械搅拌澄清池操作说明

机械搅拌澄清池操作说明书江苏集成环境工程有限公司2010-10一、工艺原理及工艺参数1、工艺原理采用混凝沉淀法去除水中悬浮颗粒的工艺包括水和药剂的混合,反应以及絮凝体与水的分离三个阶段,澄清池是将这三个过程集于一个构筑物中完成的一种非凡形式的设施。

澄清池的工作原理是:原水在澄清池中由下向上流动,澄清池中有一层呈悬浮状态的泥渣,泥渣层由于重力作用在上升水流中处于动态平衡状态;当原水中的悬浮颗粒与混凝剂作用而形成的微小絮凝体随水流通过泥渣层时,在运动中与泥渣层相对较大的泥渣接触碰撞就被吸附在泥渣颗粒表面而迅速除去,使水获得澄清;清水经由澄清池上部的清水槽被收集排出。

因此,保持悬浮状态的、浓度稳定且均匀分布的泥渣区是保证澄清池处理效果的要害。

机械加速澄清池属于泥渣循环分离型,它是借助机械抽升作用,使泥渣在垂直方向不断循环,捕捉原水中形成的絮凝体,并在分离区加以分离。

其特点是充分利用已形成泥渣的活性,增加碰撞机会,强化碰撞几率,提高处理设备的功能。

在机械加速澄清池中心安装有机械搅拌设备,上部为提升叶轮,下部为搅拌浆,两者安装在同一轴上;提升叶轮将混合泥水提升至第二反应室,而搅拌浆使第一混合反应室的泥渣循环流动与拟处理原水进行混合和反应。

投药后的原水经进水管、配水槽进入第一混合反应室中,与回流泥渣混合并完成药剂与水的混合和反应过程;混合泥水从池中心提升至第二反应室,继续完成混凝过程;然后经由导流筒进入分离室完成泥水分离过程。

2、工艺参数项目设计参数备注机械搅拌澄清设备位号数量 2单池设计能力1330m3/h主体材质碳钢防腐尺寸Φ25000×H7500mm 池体直段高度1500mm停留时间(1.2~1.5)h总容积2095m3第一反应室回流量(3~5)Q第一反应室回流缝流速(0.10~0.20) m/s第一反应室直径15600mm第二反应室计算流量(3~5)Q第二反应室内流速(0.04~0.07) m/s第二反应室直径7800mm导流室内流速(0.04~0.07) m/s分离室上升流速(0.0008~0.0011) m/s 配水方式三角配水槽缝隙配水集水方式环形集水槽排泥方式定时周期排泥排泥斗数3个管口表进水管700mm出水管700mm排泥管100mm放空管250mm搅拌刮泥机设备位号数量 2搅拌机叶轮直径4.5m开启度110mm叶轮外缘线速度0.5-1.5m/s搅拌机外缘线速度0.3-1.0m/s转速125-1250rom配套电机型号YCT160-4B电机功率4.5KW电机转速1450RPM刮泥机S craper刮泥机直径15m刮泥机外缘线速度 1.5-2.0m/s配套电机型号Y型电机功率 1.5KW减速机型号BWEY2715-1.50生产厂家江苏集成二. 阀门仪表配置每套机械搅拌澄清池配套的阀门1 阀门型式及规格数量1.1 进水阀闸阀/DN700 1只1.2 出水阀闸阀/DN700 1只1.3 排泥阀气动蝶阀/DN150 3只1.6 放空阀闸阀 /DN150 1只1.7 管道放空阀闸阀/DN25 3只三、通用操作步骤1、制水:启动搅拌机、刮泥机启动加药泵启动原水泵打开进水阀,并调节流量,使3台机械搅拌澄清池的进水流量一致打开出水阀2、排泥排泥自动运行,每运行4小时,打开排泥阀,历时1分钟。

机械加速澄清池刮泥机直径φ19.5m

机械加速澄清池刮泥机直径φ19.5m 工艺计算书已知:机械加速澄清池刮泥机直径φ19.5m ,单池平均流量Q单=350m 3/h =0.097m 3/s ,总高度12m 。

Q 进=Q 单×(3~5)设计计算1、抽吸管计算单池设计流量Q 单=0.097m 3/s ,抽吸管内流速v1=0.04~0.07m/s(1)抽吸管计算流量Q 进=Q 单×3=0.097×3=0.291m 3/s抽吸管进水截面A1= Q 进 / v1=0.485/0.04=12.125m 2抽吸管径D=93.3125.12*41*4==ππA =1.4m 已知故进水流速V 进=Q 进/A==⨯⨯=⨯224.14302.144.1302.1ππ 0.845m/s 符合规范要求(2)沉淀池池径φA=Q/q ’=3125/1.2=2604.1m 2φ=5.571.260444=⨯=ππAm沉淀池池径φ=56m ≈φ符合要求2、进水管设计进水竖井井径D=2000mm (结构已知)按结构需要D 2=2800mm ,出水口尺寸取0.5*1.0m 2共6个沿井壁均匀分布。

出水口流速V2=Q 进/(6*0.5*1.0)=1.302/3.0=0.434m/s符合规范要求0.3~0.5m/s3、稳流筒计算按设计规范筒中流速(普通幅流沉淀池)V 3<0.1m/s稳流筒过流面积f=Q 进/V 3=1.302/0.1=13.02m 2稳流筒计算直径D 3==+⨯=+2228.202.1344ππD f 4.94m取稳流筒直径为D 3=5000mm二、出水部分计算1、单池设计流量Q 单=0.868m 3/s2、环形集水槽计算采用单侧集水环形集水槽与双侧进水环形集水槽集水组合形成,设两集水槽出水流量相等。

(1)采用单侧集水环形集水槽(土建)环形集水槽中流量q 集1=Q 单/2=0.868/2=0.434m 3/s集水槽宽度(K 安全系数取1.2)b=0.9×(K* q 集1)0.4=0.9*(1.2*0.434)0.4=0.693m取b=0.7m集水槽起点水深h 起=0.75b=0.525m集水槽终点水深h 终=1.25b=0.875m槽深取850mm(2)采用双侧集水环形集水槽(钢制)自然沉淀池中出水槽流速1.2~1.5m/s (见规范)环形集水槽中流速q 集2=Q 单/2=0.868/2=0.434m 3/s初设槽中流速V2=1.2m/s ,出水槽宽b 2=0.5m槽内终点水深h 4’=362.05.02.12/434.02/22=⨯=b v q 集m 槽内临界水深h k ’=3222)2/(gb q 集α a=动能修正系数取1h k ’=3225.08.9)2/434.0(1⨯⨯=0.268m 槽内起点水深h 3’==+⨯=+3233443362.0362.0268.02'''2h h h k 0.62m 校核当水流增加一倍时,q 集=0.434m/s ,槽内流速V 2’=1.5m/s 槽中终水深h 4=q 集/(V 2b 2)=0.434/(1.5*0.5)=0.579m槽内临界水深h k =32232225.08.9434.01)(⨯⨯=gb q 集α =0.425m 槽内起点水深 h3==+⨯=+3233443579.0579.0425.022h h h k 0.844m 综合(1)(2),槽深均取850mm3、出水溢流堰设计(1)单侧集水环形集水槽,采用土建结构,设出水槽堰墙宽150mm ,则堰板离池边距离L1=b+150=700+150=850mm则单堰直径φ1=φ-2L 1=56000-2*850=54300mm取堰口宽度B1=100,堰口间距t1=50mm ,过堰水深取h1=38mm=0.038m则单堰堰口个数 n1=11375010054300111=+⨯=+ππφt b 个单个堰口流量q1当过堰水深h=0.021~0.2m 时,过堰流量按下式Q=1.4h 5/2则q1=1.4×h 15/2=1.4×0.0385/2=0.0003941m 3/s单侧堰过堰流量Q1Q 1=n 1q 1=1137*0.0003941=0.448m 3/sQ 1=0.448m 3/s 略大于q 集0.434 m 3/s 符合设计要求单侧堰出水堰负荷q 1=Q 1 /(πφ)=0.448/(3.14*54.3)= 2.62L/s ·m符合设计规范要求初淀池出水堰负荷不大于2.9L/(s ·m)(2)双侧集水环形集水槽采用钢制结构,设内侧堰离池边距离2750mm 则内侧堰口直径φ2=56000-2750*2=50500mm ,设堰口宽度B 2=100mm ,堰口间距t 2=50mm ,过堰水深取h 2=30mm=0.03m则内堰堰口个数n 2= 10585010050500222=+⨯=+ππφt b 个单个堰口过堰流量q 2=1.4×h 15/2=1.4×0.035/2=0.0002182m 3/s则内堰过堰流量Q2Q 2=n 2q 2=1058*0.0002182=0.231m 3/s同理,外侧堰口直径φ3=56000-2750*2-500*2=51500mm堰口宽B 3=100mm ,堰口间距t 3=50mm ,过堰水深取h 3=30mm=0.03m 则外侧堰口个数n 3=5010051500333+⨯=+ππφt b =1079个则外堰过堰流量Q 3=n 3q 3=1079*0.0002182=0.235m 3/s综上双侧集水环形集水槽,总过堰流量Q 2+Q 3=0.231+0.235=0.466>q 集=0.434符合设计要求外堰堰口出水负荷q 3==⨯=5.51235.033ππφQ 1.46 L/(s ·m)内堰堰口出水负荷q 2==⨯=5.50231.022ππφQ 1.46 L/(s ·m)符合设计规范要求初淀池出水堰负荷不大于2.9L/(s ·m)三、排泥斗设计已知沉淀池径D=56m ,池底坡度1:12,进水悬浮物SS=300mg/L ,出水SS=30 mg/L ,池深5.5m ,进水污水流量Q=75000m 3/d 。

机械加速澄清池结构设计

机械加速澄清池结构设计机械加速澄清池是一种用于处理含有悬浮物和污泥的水体的设备。

它通过机械作用将悬浮物和污泥从水中分离出来,使水质得到净化。

本文将介绍机械加速澄清池的结构设计和工作原理。

一、机械加速澄清池的结构设计机械加速澄清池主要包括进水口、出水口、污泥排出口、清污装置和搅拌装置等组成部分。

1. 进水口:进水口是机械加速澄清池的入口,一般位于池体的一侧或底部。

进水口通常设置一个导流板,用于平均分配进入池体的水流,防止水流冲击和水流速度过快。

2. 出水口:出水口是机械加速澄清池的出口,一般位于池体的另一侧或底部。

出水口通常设置一个调节阀门,用于控制出水流量和水位。

3. 污泥排出口:污泥排出口用于排出机械加速澄清池中沉淀的污泥。

污泥排出口一般位于池体的底部,并设置一个污泥泵或污泥刮板机,将污泥排出到污泥处理系统。

4. 清污装置:清污装置用于定期清理机械加速澄清池中的污泥。

常见的清污装置有刮板、旋流器和气浮装置等。

清污装置可根据需要设置在池体的一侧或底部,以便清理池体中的污泥。

5. 搅拌装置:搅拌装置用于促使池体中的水体充分混合,增加悬浮物与污泥的接触面积,加速沉淀作用。

搅拌装置一般采用电动搅拌机或气浮装置,通过旋转或喷射气泡的方式来实现。

二、机械加速澄清池的工作原理机械加速澄清池的工作原理是利用水流的作用力将悬浮物和污泥从水中分离出来。

当污水经过进水口进入机械加速澄清池时,进水口的导流板会引导水流平稳地进入池体。

在池体内,悬浮物受到水流的冲击力,会逐渐沉淀到池底。

同时,搅拌装置的作用下,水体中的悬浮物与污泥会更加充分地混合,加速沉淀作用。

经过一段时间的沉淀,池体底部会积聚一定量的污泥。

此时,清污装置会定期清理池体中的污泥,避免池体过度积泥影响处理效果。

清污装置可以根据需要进行手动或自动操作。

清理后的污泥通过污泥排出口排出到污泥处理系统,进一步进行处理和处置。

经过机械加速澄清池处理后的水体,会从出水口流出,经过进一步处理或直接排放。

机械加速澄清池搅拌刮泥机技术说明

机械加速澄清池搅拌刮泥机一、用途及简介澄清池搅拌刮泥机是全国通用图机械搅拌澄清池的主要配套设备。

常用于生活饮用水,工业用水的原水处理,工业废水三级处理,及水质软化处理等给排水处理过程中的澄清阶段。

本设备具有安装、维护、管理方便;运行平稳、安全可靠;可调整回流量等特点。

搅拌机在机械加速澄清池中,起着搅拌和提升作用。

刮拌机在机械加速澄清池中,起着刮集污泥的作用。

我公司有多年的生产经验并被编入《机械搅拌澄清池》“定点生产厂厂名录”。

该产品已通过了省级鉴定。

二、供货数量及范围1330 m3/h机械加速澄清池搅拌刮泥机 3套1、机械加速澄清池搅拌刮泥机主要由搅拌机部分、刮泥机部分、信号发讯器等部件组成。

²搅拌机:驱动装置(包括电动机、减速机、变频器)、搅拌轴、搅拌提升叶轮、调节拉杆等部件组成。

²刮泥机:传动装置(包括电动机、减速机)、中心枢轴、针齿盘、刮泥臂、上下拉紧装置等部件组成。

2、与机械加速澄清池配套使用的斜管及相应的服务。

3、安装紧固设备的材料,如地脚螺栓等。

4、安装检修用的专用工具。

5、备品备件(满足六年内一次大修的需要)。

三、技术参数1、设备运行环境条件7.1 厂址条件设备安装地点:江苏省淮安市以西5km杨庄镇的东北面。

厂址海拔标高:16.0~18.0m(1956年黄海高程系)地震烈度7度7.2 气象条件7.3 气候类型厂址位于北亚热带湿润季风气候区,受太平洋气候的调节和季风环流的影响,具有四季分明、气候湿润、光照充足、雨量充沛、无霜期长的特点。

一般春季气温回升缓慢、天气多变,夏季炎热多雨,秋季天高气爽,冬季天气晴朗、寒冷干燥。

7.4 设备使用条件安装地点:机械加速澄清池露天布置水质:地表水,PH=6.5~9.5水温:5~40℃悬浮物含量:≤10000 ppm机械排泥浓度:50 kg/m3,含水率95%7.5 电源:三相四线制,380V/220V,50HZ四、结构及工作原理1、搅拌机主要由驱动装置(电动机、减速装置、变频器)、搅拌机主轴、提升叶轮及搅拌桨部件组成;刮泥机主要由驱动装置、减速装置、传动轴及刮泥耙等部件组成。

澄清池设计说明概要

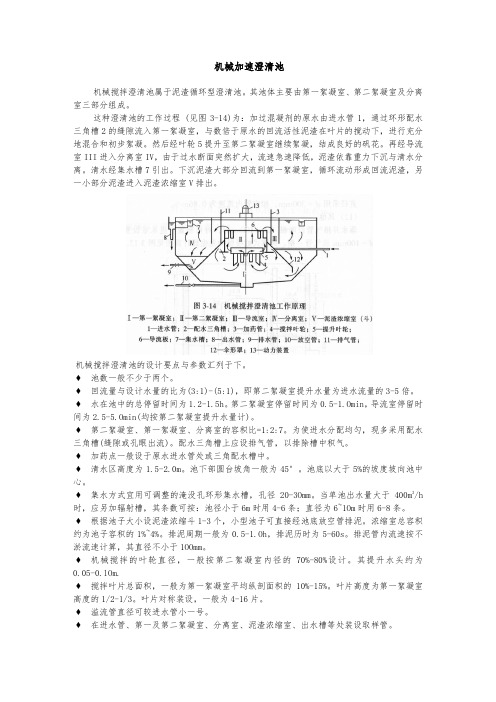

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

机械加速澄清池设计说明

机械加速澄清池机械搅拌澄清池属于泥渣循环型澄清池。

其池体主要由第一絮凝室、第二絮凝室及分离室三部分组成。

这种澄清池的工作过程 (见图3-14)为:加过混凝剂的原水由进水管1,通过环形配水三角槽2的缝隙流入第一絮凝室,与数倍于原水的回流活性泥渣在叶片的搅动下,进行充分地混合和初步絮凝。

然后经叶轮5提升至第二絮凝室继续絮凝,结成良好的矾花。

再经导流室III进入分离室IV,由于过水断面突然扩大,流速急速降低,泥渣依靠重力下沉与清水分离。

清水经集水槽7引出。

下沉泥渣大部分回流到第一絮凝室,循环流动形成回流泥渣,另一小部分泥渣进入泥渣浓缩室V排出。

机械搅拌澄清池的设计要点与参数汇列于下。

♦池数一般不少于两个。

♦回流量与设计水量的比为(3:1)-(5:1),即第二絮凝室提升水量为进水流量的3-5倍。

♦水在池中的总停留时间为1.2-1.5h。

第二絮凝室停留时间为0.5-1.Omin,导流室停留时间为2.5-5.Omin(均按第二絮凝室提升水量计)。

♦第二絮凝室、第一絮凝室、分离室的容积比=1:2:7。

为使进水分配均匀,现多采用配水三角槽(缝隙或孔眼出流)。

配水三角槽上应设排气管,以排除槽中积气。

♦加药点一般设于原水进水管处或三角配水槽中。

♦清水区高度为1.5-2.0m。

池下部圆台坡角一般为45°。

池底以大于5%的坡度坡向池中心。

♦集水方式宜用可调整的淹没孔环形集水槽,孔径20-3Omm。

当单池出水量大于400m3/h 时,应另加辐射槽,其条数可按:池径小于6m时用4-6条;直径为6~1Om时用6-8条。

♦根据池子大小设泥渣浓缩斗1-3个,小型池子可直接经池底放空管排泥。

浓缩室总容积约为池子容积的1%~4%。

排泥周期一般为0.5-1.Oh,排泥历时为5-60s。

排泥管内流速按不淤流速计算,其直径不小于1OOmm。

♦机械搅拌的叶轮直径,一般按第二絮凝室内径的70%-80%设计。

其提升水头约为0.05-0.lOm.♦搅拌叶片总面积,一般为第一絮凝室平均纵剖面积的10%-15%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1设计任务1.1设计题目机械加速搅拌澄清池工艺设计1.2设计要求设计规模为1600m³/h, 水厂自用水量为5 %,净产水能力为1600m³/d×1.05= 1680m³/d =0.4667m³/s1.3设计内容完成机械加速搅拌澄清池工艺设计说明书一份,手绘1号图纸一张2设计说明2.1机械搅拌澄清池的工作原理机械搅拌澄清池是利用转动的叶轮使泥渣在池内循环流动,完成接触絮凝和澄清的过程。

该型澄清池由第一絮凝室、第二絮凝室和分离室组成。

在第一和第二絮凝室内,原水中胶体和回流泥渣进行接触絮凝,结成大的絮体后,在分离室中分离。

清水向上集水槽排出。

下沉的泥渣一部分进入泥渣浓缩室经排泥管排除,另一部分沿回流缝在进入第一絮凝室进行絮凝。

2.2机械搅拌澄清池的工作特点机械搅拌(原称机械加速)澄清池属泥渣循环型澄清池,其特点是利用机械搅拌的提升作用来完成泥渣回流和接触反应。

加药混合后的原水进水进入第一反应室,与几倍于原水的循环泥渣在叶片的搅动下进行接触反应。

然后经叶轮提升至第一反应室继续反应,以结成较大的絮粒。

再通过导流室进入分离室进行沉淀分离。

这种水池不仅适用于一般的澄清也适用于石灰软化的澄清。

2.3机械搅拌澄清池设计要点及数据(1)二反应室计算流量(考虑回流因素在内)一般为出水量的3~5倍;(2)清水区上升流速一般采用0.8~1.1mm/s,当处理低温低浊水时可采用0.7~0.9mm/s;(3)水在池中的总停留时间为 1.2~1.5h,第一絮凝室和第二絮凝室的停留时间一般控制在20~30min,第二反应室按计算流量计的停留时间为0.5~1min(4)为使进水分配均匀,可采用三角配水槽缝隙或孔口出流以及穿孔管配水等;为防止堵塞,也可采用底部进水方式。

(5)加药点一般设于池外,在池外完成快速混合。

一反应室可设辅助加药管以备投加助凝剂。

软化时应将石灰投加在以反应室内,以防止堵塞进水管道。

(6) 第二反应室内应设导流板,其宽度一般为直径的0.1左右(7)清水区高度为1.5~2.0m;(8)底部锥体坡角一般在45°左右,当设有刮泥装置时也可做成平底(9)方式可选用淹没孔集水槽或三角堰集水槽,过孔流速为0.6m/s左右。

池径较小时,采用环形集水槽;池径较大时,采用辐射集水槽及环形集水槽。

集水槽中流速为0.4~0.6m/s,出水管流速为1.0m/s左右。

考虑水池超负荷运行和留有加装斜板(管)的可能,集水槽和进水管的校核流量宜适当增大。

(10)进水悬浮物含量经常小于1000mg/L,且池径小于24m时可用采污泥浓缩斗排泥和底部排泥相结合的形式,一般设置1~3个排泥斗,泥斗容积一般为池容各的1%~4%;小型水池也可只用底部排泥。

进水悬浮物含量超过1000mg/L或池径24m时应设机械排泥装置。

(11)污泥斗和底部排泥宜用自动定时的电磁排泥阀、电磁虹吸排泥装置或橡皮斗阀,也可使用手动快开阀人工排泥。

(12)在进水管、第一反应室、第二反应室、分离区、出水槽等处,可视具体要求设取样管。

(13)机械搅拌澄清池的搅拌机由驱动装置、提升叶轮、搅拌浆叶和调流装置组成。

驱动装置一般采用无极变速电动机,以便根据水质和水量变化调整回流比和搅拌强度;提升叶轮用以将一反应室水体提升至二反应室,并形成澄清区泥渣回流至一反应室;搅拌桨叶用以搅动一反应室水体,促使颗粒接触絮凝;调流装置用作调节回流量。

有关搅拌机的具体设计计算见给水排水设计手册第九册《专用机械》。

(14)搅拌浆叶外径一般为叶轮直径的0.8~0.9,高度为一反应室高度的1/3~1/2,宽度为高度的1/3。

某些水厂的实践运行经验表明,加长叶片长度、加宽叶片,使叶片总面积增大,搅拌强度增大,有助于改进澄清池处理效果,减少池底积泥。

3设计计算池体计算尺寸示意图3.1二反应室Q=1680/3600=0.4667 m 3/s第二反应室计算流量Q ’=5Q=5⨯0.4667=2.3335 m 3/s 设第二反应室内导流板截面积A 1为0.035m 2,u 1为0.04m/s'211Q 2.333558.30.04m u ω===()()1114458.30.0358.63.14A D m ωπ++===取第二反应室直径D 1=9.0m ,反应室壁厚δ1=0.25m 第二反应室外径D 1 '=D 1+2δ1=9.0+2×0.25=9.5m 取第二反应室内停留时间t 1=60s(t 1=30~60s)111' 2.3335602.458.3Q t H m ω⨯===考虑布置结构,选用H 1=3.0m3.2导流室导流室中导流板截面积A 2=A 1=0.035 m ² 导流室面积ω2=ω1=58.3m ²212.8D m === 取导流室外径为13m ,导流室壁厚为δ2 =0.1m 导流室外径D 2 '=D 2+2δ2=13+2×0.1=13.2m第二反应室出水窗高度212'1.752D D H m -==,因H 2需满足H 2=1.5~2.0m ,因此符合要求导流室出口流速u 6=0.04m/s出口面积236' 2.333558.30.04Q A m u ===则出口截面宽()()33212258.31.65' 3.14139.5A H m D D π⨯===++出口垂直高度33' 2.3H m ==3.3分离室取分离室上升流速u 2为0.0011m/s分离室面积232Q 0.46674240.0011m u ω===池总面积22223'13.242456044D m ππωω⨯=+=+=26D m ===,半径为R=13m3.4池深计算池深计算示意图见图3-35,取在池中停留时间T=1.5h 有效容积3'360036000.4667 1.52520V QT m ==⨯⨯= 考虑增加4%的结构容积则池计算总容积V=V'(1+0.04)=2520×1.04=2621m ³取池超高H 0=0.3m 设池直壁高H 4=1.2m池直壁部分容积22214 3.1426 1.263644D W H m π⨯==⨯=W 2+W 3=V-W 1=2621-636=1985m ³取池圆台高度H 5=4.8m ,池圆台斜边倾角为45º 则底部直径为D T =D-2H 5=26- 4.8×2=16.4m 本池池体采用球壳式结构,取球冠高H 6=1.05m 圆台容积()2222352 4.813138.28.21706322223T T H D D D D W m ππ⎡⎤⨯⎛⎫⎛⎫=+⋅+=+⨯+=⎢⎥ ⎪ ⎪⎝⎭⎝⎭⎢⎥⎣⎦球冠半径222266416.44 1.0532.588 1.05T D H R m H ++⨯===⨯球冠球冠体积223636H 1.05W 1.0532.5111m 33H R ππ⎛⎫⎛⎫=-=⨯-= ⎪ ⎪⎝⎭⎝⎭球冠 池实际有效体积V=W 1+W 2+W 3=636+1985+111=2732m ³326271.04V'=Vm =实际总停留时间2627 1.52.31732.5T h ⨯== 池总高0456H=0.30 1.2 4.8 1.057.35H H H H m +++=+++=3.5 配水三角槽进水流量增加10%的排泥耗水量,设槽内流速30.5/u m s =三角槽直角边长1 1.0B m ===三角配水槽采用孔口出流,孔口流速同u 3出水孔总面积231.10 1.100.4667 1.00.5Q m u ⨯===采用孔径d=0.1m 每孔面积为0.007854m ²出水孔数 1.01270.007854==个 为施工方便采用沿三角槽每4º设置一孔共127孔。

孔口实际流速321.10.466740.5/0.1127u m s π⨯⨯==⨯ 3.6第一反应室二反应室板厚m 15.03=δ第一反应室上端直径D 3=D 1’+2B 1+23δ=9+2×1+2×0.3=11.3m 第一反应室高74531 1.2 4.80.15 2.5 3.35H H H H m δ=+--=+--=, 取3.65m 。

伞形板延长线与池壁交点直径34716.411.3 3.3517.222T D D D H m ++=+=+=取s m u /15.04=,泥渣回流量:Q Q 4''=回流缝宽度244440.46670.2m 3.1417.20.15Q B D u π⨯===⨯⨯设裙板厚40.04m δ=伞形板下端圆柱直径))5424217.220.20.0416.6D D m δ=-+=-+=按等腰三角形计算: 伞形板下檐圆柱体高度84517.216.60.6H D D m =-=-=伞形板离池底高度51016.616.40.1m 22T D D H --=== 伞形板锥部高度97810 3.350.60.1 2.65H H H H m =--=--=3.7容积计算第一反应室容积222229510135358553()()12412T T H D H V D D D D H D D D D W πππ=+++++++2222233.14 2.65 3.1416.6 3.140.1(11.311.316.616.6)0.6(16.616.61241216.416.4)111672m ⨯⨯⨯=+⨯++⨯++⨯++= 第二反应室加导流室容积()()()()22221121112223'443.14 3.149 2.50139.5 2.50 1.022144V D H D D H B m ππ=+--=⨯⨯+--= 分离室容积:V 3 = V ’—(V 1 + V 2) = 2520– 672 – 221= 1627m 3则实际各室容积比 二反应室:一反应室:分离室=1 : 3.0 : 7.4 池各室停留时间第二反应室=221607.9min 1680⨯= 第一反应室=7.9×3..0=23.7min 分离室=7.9×7.4=58.4min其中第一反应室和第二反应室停留时间之和为31.6min3.8进水系统进水管选用d=600mm ,60.80/v m s =出水管选用d=600mm3.9集水系统本池因池径较大,采用辐射式给水槽和环形集水槽集水。

设计时辐射槽、环形槽、总出水槽之间按水面连接考虑,见图根据要求本池考虑加装斜管(板)可能,所以对集水系统除按设计水量计算外,还以2Q 进行校核,决定槽断面尺寸。