ANSYS模拟报告 支座类零件及结构静力模拟分析

ANSYS模拟报告 支座类零件及结构静力模拟分析.doc

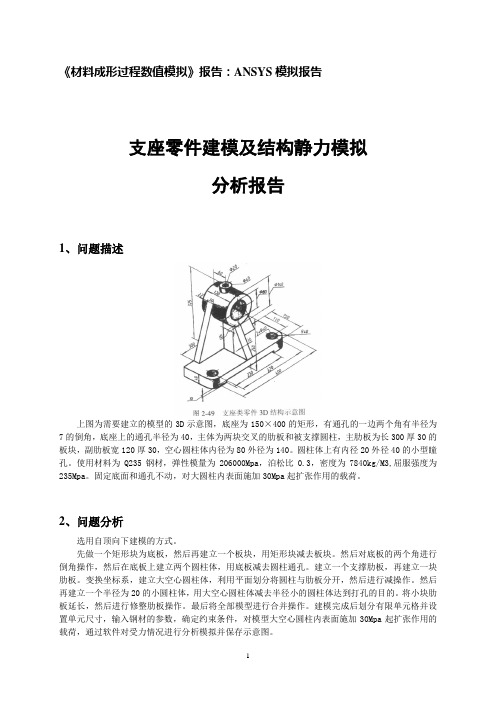

《材料成形过程数值模拟》报告:ANSYS模拟报告支座零件建模及结构静力模拟分析报告1、问题描述上图为需要建立的模型的3D示意图,底座为150×400的矩形,有通孔的一边两个角有半径为7的倒角,底座上的通孔半径为40,主体为两块交叉的肋板和被支撑圆柱,主肋板为长300厚30的板块,副肋板宽120厚30,空心圆柱体内径为80外径为140。

圆柱体上有内径20外径40的小型瞳孔。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面和通孔不动,对大圆柱内表面施加30Mpa起扩张作用的载荷。

2、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后再建立一个板块,用矩形块减去板块。

然后对底板的两个角进行倒角操作,然后在底板上建立两个圆柱体,用底板减去圆柱通孔。

建立一个支撑肋板,再建立一块肋板。

变换坐标系,建立大空心圆柱体,利用平面划分将圆柱与肋板分开,然后进行减操作。

然后再建立一个半径为20的小圆柱体,用大空心圆柱体减去半径小的圆柱体达到打孔的目的。

将小块肋板延长,然后进行修整肋板操作。

最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,对模型大空心圆柱内表面施加30Mpa起扩张作用的载荷,通过软件对受力情况进行分析模拟并保存示意图。

3、模拟计算过程1.定义工作文件名和工作标题1)定义工作文件名:File | Change Jobname ,输入文件名称,OK 。

2)定义工作工作标题:File | Change Title ,输入工作标题,OK 。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane 2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Not shown 3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees 调整到90°,然后通过旋转X,Y ,Z 轴来建立,X 轴在前,Y 轴在右,Z 轴在上的右手坐标系。

ANSYS结构静力学与动力学分析教程

ANSYS结构静力学与动力学分析教程第一章:ANSYS结构静力学分析基础ANSYS是一种常用的工程仿真软件,可以进行结构静力学分析,帮助工程师分析和优化设计。

本章将介绍ANSYS的基本概念、步骤和常用命令。

1.1 ANSYS的基本概念ANSYS是一款基于有限元方法的仿真软件,可以用于解决各种工程问题。

其核心思想是将结构分割成有限数量的离散单元,并通过求解线性或非线性方程组来评估结构的行为。

1.2 结构静力学分析的步骤进行结构静力学分析一般包括以下步骤:1)几何建模:创建结构的几何模型,包括构件的位置、大小和形状等信息。

2)网格划分:将结构离散为有限元网格,常见的有线性和非线性单元。

3)边界条件:定义结构的边界条件,如固定支座、力、力矩等。

4)材料属性:定义结构的材料属性,如弹性模量、泊松比等。

5)加载条件:施加外部加载条件,如力、压力、温度等。

6)求解方程:根据模型的边界条件和加载条件,通过求解线性或非线性方程组得到结构的响应。

7)结果分析:分析模拟结果,如应力、应变、变形等。

1.3 ANSYS常用命令ANSYS提供了丰富的命令,用于设置分析模型和求解方程。

以下是一些常用命令的示例:1)/PREP7:进入前处理模块,用于设置模型的几何、边界条件和材料属性等。

2)/SOLU:进入求解模块,用于设置加载条件和求解方程组。

3)/POST1:进入后处理模块,用于分析和可视化模拟结果。

4)ET:定义单元类型,如BEAM、SOLID等。

5)REAL:定义单元材料属性,如弹性模量、泊松比等。

6)D命令:定义位移边界条件。

7)F命令:定义力或压力加载条件。

第二章:ANSYS结构动力学分析基础ANSYS还可以进行结构动力学分析,用于评估结构在动态载荷下的响应和振动特性。

本章将介绍ANSYS的动力学分析理论和实践应用。

2.1 结构动力学分析的理论基础结构动力学分析是研究结构在动态载荷下的响应和振动特性的学科。

它基于质量、刚度和阻尼三个基本量,通过求解动态方程来描述结构的振动行为。

基于ansys多功能座椅的静力学分析

基于ansys多功能座椅的静力学分析

近年来,随着社会发展,人们的生活大大的改善了。

以座椅、沙发为象征的家具也出

现了很多新的变化,比如多功能座椅。

该座椅主要采用了ansys软件进行强度分析。

ANSYS是世界上最大的有限元分析软件和多物理场仿真解决方案,它可以模拟各种物理场

并快速计算复杂模型中的应力、弹性属性等各种物理量。

ansys做多功能座椅静力学分析时,旨在确定座椅静止状态下的材料及结构的强度和

可以承受的最大负荷。

通过有限元法,建立座椅模型,采用随机边界条件,确定座椅的结

构特性,从而更好的优化设计。

从而确保多功能座椅的质量,并提高使用的安全性;同时

可以进行材料实验,以提高使用寿命。

在开展ansys对多功能座椅静力学分析之前,要先定义无量纲化所需要考虑的参数,

如外力、布局参数、操作参数等。

采取有限元法,最大程度的还原模型,考虑结构的材料

性能,得出准确结果。

使用有限元分析的理论,可以做出完整的模型,如固定地方的长度、宽度、高度,确定刚度和强度要求,然后结合结构弹性模量、弹性膨胀系数及各种材料性

能参数,得出正确的模型参数。

最后,通过将有限元分析与一些施加荷载及其考虑材料性能结合起来,可以分析出测

试物体在恒定荷载下是否能够处于安全状态,也就是求出安全荷载下的应力和应变情况,

从而简单的进行安全性的验证。

总的来说,ansys强度分析可以帮助多功能座椅的设计者有效的得出多功能座椅的静

力性能又快又准,而且能有效的保证多功能座椅的安全使用,使其质量更加的安全,使用

性能更加的稳定,从而满足客户的需求。

ansys中的静力分析

第1章 静力分析1.1 力的概念力在我们的生产和生活中随处可见,例如物体的重力、摩擦力、水的压力等,人们对力的认识从感性认识到理性认识形成力的抽象概念。

力是物体间的机械作用,这种作用可以使物体的机械运动状态或者使物体的形状和大小发生改变。

从力的定义中可以看出力是在物体间相互作用中产生的,这种作用至少是两个物体,如果没有了这种作用,力也就不存在,所以力具有物质性。

物体间相互作用的形式很多,大体分两类,一类是直接接触,例如物体间的拉力和压力;另一类是“场”的作用,例如地球引力场中重力,太阳引力场中万有引力等。

同时力有两种效应:一是力的运动效应,即力使物体的机械运动状态变化,例如静止在地面物体当用力推它时,便开始运动;二是力的变形效应,即力使物体大小和形状发生变化,例如钢筋受到横向力过大时将产生弯曲,粉笔受力过大时将变碎等。

描述力对物体的作用效应由力的三要素来决定,即力的大小、力的方向和力的作用点。

力的大小表示物体间机械作用的强弱程度,采用国际单位制,力的单位是牛顿(N )(简称牛)或者千牛顿(kN )(简称千牛),1kN =103N 。

力的方向是表示物体间的机械作用具有方向性,它包括方位和指向。

力的作用点表示物体间机械作用的位置。

一般说来,力的作用位置不是一个几何点而是有一定大小的一个范围,例如重力是分布在物体的整个体积上的,称体积分布力,水对池壁的压力是分布在池壁表面上的,称面分布力,同理若分布在一条直线上的力,称线分布力,当力的作用范围很小时,可以将它抽象为一个点,此点便是力的作用点,此力称为集中力。

由力的三要素知,力是矢量,记作F ,本教材中的黑体均表示矢量,可以用一有向线段表示,如图1-1所示,有向线段AB 的大小表示力的大小;有向线段AB 的指向表示力的方向;有向线段的起点或终点表示力的作用点。

1.2 静力学基本原理所谓静力学基本原理是指人们在生产和生活实践中长期积累和总结出来并通过实践反复验证的具有一般规律的定理和定律。

ANSYS静力分析的简单步骤

ANSYS静力分析的简单步骤第一步,启动工作台软件,然后选择与启动DS模块弹出得界面。

第二步,导入三维模型。

根据操作步骤进行。

首先,单击“几何体”,选择“文件”,然后选择弹出窗口中的3D模型文件,如果当时catia文件格式不符,可以把三维图先转换为“.stp”的格式,即可导入。

第三步,选择零件材料:文件导入软件后,在这个时候,依次选择“几何”下的“零件”,并且在左下角的“Details of ‘Part’”中以调整零件材料属性,本次钟形壳的材料是刚。

第四步,划分网格:选择“Project”树中的“Mesh”,右键选择“Generate Mesh”即可在这一点上,你可以在左下角的“网格”对话框的细节调整网格的大小(体积元)。

第五步,添加类型分析:第一选择顶部工具栏上的“分析”按钮,添加需要的类型分析,因为我们需要做的是在这种情况下的静态分析。

所以选择结构静力。

第六步,添加固定约束:首先选择“Project”树中的“Static Structural”按钮,右键点击支持插入固定树。

这时候在左下角的“Details of ‘Fixed Support’”对话框中“Geometry”会被选中,会要求输入固定的支撑面。

在这种情况下,固定支架的类型是表面支持,确定六凹面(此时也可点击“Edge”来确定“边”)。

然后一直的按住“CTRL”键,连续选择其它几个弧面为支撑面,在点击“Apply”进行确认,第七步,添加载荷:选择“Project”树中的“结构静力”,右键选择“Insert”中的“Force”,然后在选择载荷的作用面,再次点击“Apply”按钮进行确定。

第八步,添加变形:右键点击选择“Project”树中的“Solution”,随后依次选择插入,变形,Total”,添加变形。

第九步,添加等效应变:右键单击“项目”的树,“>插入应变->解决方案->添加等效,等效应变。

第十步,添加等效应力:首先右键点击“Project”树中的“Solution—>Insert—> Stress—>Equivalent”,添加等效应力。

基于AnsysWorkbench的支架静力学分析

1静力学分析概述机械设备在工业及人们生产生活中的应用日益广泛[1],支架不作为机构运动中的关键运动件,但起到支撑和传递力的作用[2],其性能的下降往往容易被忽视,但却对机器的整体性能产生很大的影响。

如机器人的本体支撑架,或是驱动单元支撑架,由于长期受力导致的变形或局部缺陷往往会引发一系列的设备故障,因此对于支架的仿真分析非常必要。

本次研究采用基于有限元仿真分析的Ansys软件[3,4],对不同形式的支架受力情况进行参数化研究。

基于有限元静力学分析的思路已相对成熟,其仿真结果具有较高的参考意义。

本次研究为对机械结构的设计、设备受力分析及故障诊断提供一定的依据。

仿真它是使用项目模型将特定于某一具体层次的不确定性转化为它们对目标的影响,该影响是在项目仿真项目整体的层次上表示的。

现如今随着我国的军事以及科学技术的突飞猛进的发展,仿真也越来越有受到重视,它已成为各种复杂系统研制工作的一种必不可少的手段,尤其是在航空航天领域,仿真技术也是飞行器和卫星运载工具研制必不可少的手段,可以取得很高的经济效益。

在研制、鉴定和定型全过程都必须全面地应用先进的仿真技术。

否则,任何新型的、先进的飞行器和运载工具的研制都将是不可能的。

2仿真分析方法对于支架的力学仿真分析,可以通过机械建模软件建立之间的三维模型,然后在AnsysWorkbench中基于有限元分析理论进行仿真分析和求解计算。

2.1机械建模软件Solidworks Solidworks创建了有限元分析所需的三维立体模型,其采用基于特征的建模方式,常见的特征包括拉伸,旋转,镜像,阵列及扫描放样等。

Solidwork用来机械建模有三大模块,可以绘制零件并且将零件装配,绘制相应的工程图[5]。

在零件建模中,通过特征的组合实现对特定结构尺寸的模型建立,在装配体模式中,通过不同的配合形式将零件体装配,配合的本质是限制相应零件的自由度,从而实现装配。

对非标零件进行加工生产时需要绘制工程图,Solidworks的工程图绘制模块可以直接生成各视角的视图并进行标注,对关键尺寸标注公差,并进行表面精度要求[6]和技术要求的书写,对于热处理形式,材料选择以及圆角处理等工艺要求均可在工程图中进行标注。

ANSYS报告 支座零件建模及结构静力模拟分析

《材料成形过程数值模拟》题目:支座零件建模及结构静力模拟分析报告一、问题描述上图为需要建立的模型的3D示意图,底座为36×70的矩形,四个角均为半径为7的倒角,同时底座上还有四个半径为4的通孔,底座上的主体是一个空心圆柱体,圆柱体高为44,内径为10外径为17,有一个凸台,凸台上有一个半径为6的通孔,同时在空心圆柱体两侧还有肋板。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面不动,从上平面施加向下的50Mpa的载荷。

二、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后对底板的四个角进行倒角,然后在底板上建立四个圆柱体,用底板减去圆柱通孔。

建立中心的大圆柱体,然后再建立一个半径为10的小圆柱体,用底板加上大圆柱体减去半径小的圆柱体形成空心圆柱体。

然后建立肋板,并减去空心圆柱体中心的部分肋板,修整肋板。

建立凸台,变换坐标系,建立一个圆柱体在凸台上,然后减去这个圆柱体达到打孔的目的,最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,在模型上方施加50Mpa的载荷,通过软件对受力情况进行分析模拟并保存示意图。

三、模拟计算过程自上向下建模:1.定义工作文件名和工作标题1)定义工作文件名:File | Chang Jobname,输入文件名称,OK。

2)定义工作工作标题:File | Change Title,输入工作标题,OK。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Not shown 3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees调整到90°,然后通过旋转X,Y,Z轴来建立,X轴在前,Y轴在右,Z轴在上的右手坐标系。

基于ansys多功能座椅的静力学分析

基于ansys多功能座椅的静力学分析《基于Ansys多功能座椅的静力学分析》是一篇有关座椅静力学性能分析的文章,其目的在于探讨Ansys软件如何被用于优化多功能座椅的设计,以提高其使用者的舒适度和安全性。

静力学是一种对物体或物质进行力学分析以求出其它参数的科学,以反映物体之间的相互作用。

本文使用Ansys软件对多功能座椅进行静力学分析,其中包括模拟座椅加载,材料参数确定,单元模型选择,座椅性能评估等环节。

一、建模和座椅加载要进行多功能座椅的静力学分析,首先要对座椅进行建模,然后对座椅做出加载。

在建模时,可以使用Ansys软件来建模,并可以添加座椅各个部分的模型。

然后进行座椅的加载,加载可以选择座椅上大小和体重不同的人群,以及不同的静态、动态和冲击力。

这些加载在模型中呈现为压力或荷载。

二、材料参数确定座椅的静力学分析还要确定座椅使用的材料的参数,这些参数包括材料的弹性模量、泊松比等。

这些参数可以使用Ansys软件中的相关功能获取,并可以自行调整,以确保获得精确的结果。

三、单元模型选择单元模型是指在计算机模拟中,将一个实体内部空间划分为多个小空间,用以计算其局部特性及性能的一种方法。

在座椅的静力学分析中,可以使用Ansys软件对座椅中的多个部分使用不同的单元模型,以便更准确地模拟各个部分的特性,比如垫子、座位及头枕等。

四、座椅性能评估最终,可以使用Ansys软件对多功能座椅的模型进行性能评估,以查看其在不同的加载下的变形情况,挠度变化,材料的应力变化等。

这样可以对多功能座椅的设计进行优化,以确保座椅的使用安全、结构稳定以及使用者的舒适度。

结论本文介绍了基于Ansys多功能座椅的静力学分析,包括建模、座椅加载、材料参数确定、单元模型选择、座椅性能评估等环节。

使用Ansys软件可以对多功能座椅的加载状况、变形挠度、应力分布等进行准确分析,以优化其设计,以提高其使用者的舒适度和安全性。

基于ANSYS的轴类零件有限元静力学分析

基于ANSYS勺轴类零件有限元静力学分析马超(山东科技大学交通学院,车辆工程2011-1 ).、八、-刖言轴向受弯扭的杆件在工程中的应用非常广泛。

齿轮减速器中的齿轮轴承受扭矩的作用,如果扭矩过大,或者轴过于细长,则有可能突然变弯,发生稳定失效。

有限元法是利用电子计算机进行数值模拟分析的方法。

ANSY软件作为一款功能强大、应用广泛的有限元分析软件,不仅具备几何建模的模块,而且也支持其他主流三维建模软件接口,目前在工程技术领域中的应用十分广泛,其有限元计算结果已成为各类工业产品设计和性能分析的可靠依据。

文章在基于有限元分析软件ANSY的基础上对轴的承载特性进行了分析。

摘要:介绍应用ANSY软件分析轴类零件在扭转载荷压力作用下发生形变量和应力分布的情况。

关键词:载荷;轴;ANSYS一问题分析求解下图为一轴类零件结构示意图。

该零件在两个滚动轴承处受到轴向和径向约束,左侧键槽侧面受到6000N的均布载荷,右侧键槽侧面受3000N的均布载荷。

模型材料为钢材料,弹性模量为2 1011MP a,泊松比为0.3。

作出等效应力图和变形图,并进行强度分析。

1—I-二轴有限元模型2.1建立轴零件有限元模型轴为左右对称结构。

在Siemens UGNX8.5中建立该轴三维模型,通过接口导 入 ANSY 中。

该载荷轴采用Tet 10node 187单元。

此单元是一个高阶3维20节点固体结构单元, 每个节点有3个沿x 、y 和z 方向平移的自由度,具有二次位移模式,主要适用于位 移、变形等方面。

如果要求精度高,可较好地剖分;如果要求精度不高,由于单 元本身是高阶单元,使用稍微弱一点的网格也可行,能够用于不规则形状,且不 会在精度上有任何损失。

2.2网格划分网格划分的过程就是结构离散化的过程,通常轴模型划分的单元越多越密 集,就越能反映实际结构状况,计算精度越高,计算工作量越大,计算时间增长。

由于轴结构属于局部不规则几何体,因此采用自动划分法进行网格划分。

实验四-五:结构静力分析与ANSYS模态分析

3.设置材料属性:MainMenu>Preprocessor>material props> material models,弹出一个对话框,在materialmodels avaiable下面的对话框中双击打开structural>linear>elastic>isotropic又弹出linearisotropicpropertiesformaterialNumber 1对话框,在EX后面输入1.9E11,在PRXY后面输入栏中输入0.3,在双击density,在DENS后面输入2.33e3,单击OK,然后单击material>exit,完成材料属性的设置。如图4-21.

图4-14

6.施加约束:MainMenu>solution>define loads>apply>structural>displacement>onareas.拾取圆的周围面,如图:然后单击OK.又出来一个对话框,选择ALL DOF.单击OK。如图4-15.

图4-15

7.施加载荷:MainMenu>solution>defineloads>apply>structural>pressure>onAreas.出现拾取框,拾取图形上垂直与Z轴并且是穿过坐标(0,0,13.887)的面,然后单击OK。出现一个对话框,在valueloadpresValus后面输入100000,单击OK。如图4-16.

图4-19

2..设置单元类型:MainMenu>Preprocessor>element type>add/edit/delete,弹出一个对话框,点击add,显示libraryofelementtype对话框如图:在libraryof element type下拉列表框中选择structural solide项,在其右侧下拉表框中选择brick 8node 45选项,单击OK.在点击close.如图4-20.

ANSYS模拟报告支座类零件及结构静力模拟分析

《材料成形过程数值模拟》报告:ANSYS模拟报告支座零件建模及结构静力模拟分析报告1、问题描述上图为需要建立的模型的3D示意图,底座为150×400的矩形,有通孔的一边两个角有半径为7的倒角,底座上的通孔半径为40,主体为两块交叉的肋板和被支撑圆柱,主肋板为长300厚30的板块,副肋板宽120厚30,空心圆柱体内径为80外径为140。

圆柱体上有内径20外径40的小型瞳孔。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面和通孔不动,对大圆柱内表面施加30Mpa起扩张作用的载荷。

2、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后再建立一个板块,用矩形块减去板块。

然后对底板的两个角进行倒角操作,然后在底板上建立两个圆柱体,用底板减去圆柱通孔。

建立一个支撑肋板,再建立一块肋板。

变换坐标系,建立大空心圆柱体,利用平面划分将圆柱与肋板分开,然后进行减操作。

然后再建立一个半径为20的小圆柱体,用大空心圆柱体减去半径小的圆柱体达到打孔的目的。

将小块肋板延长,然后进行修整肋板操作。

最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,对模型大空心圆柱内表面施加30Mpa起扩张作用的载荷,通过软件对受力情况进行分析模拟并保存示意图。

3、模拟计算过程1.定义工作文件名和工作标题1)定义工作文件名:File | Change Jobname,输入文件名称,OK。

2)定义工作工作标题:File | Change Title,输入工作标题,OK。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Not shown3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees 调整到90°,然后通过旋转X,Y,Z轴来建立,X轴在前,Y轴在右,Z轴在上的右手坐标系。

ansys结构建模分析

二、ANSYS 结构静力学分析

10.创建直sor

Modeling

Create

Lines Straight Line。 弹出拾取窗口,分别拾取关键点1和4, 单击“OK”按钮。 11.将六边形划分成两部分(作用是什么啊) 拾取菜单Main Menu Preprocessor Modeling Operate Booleans Divide Area by Line。弹出拾取窗口,拾取六边形面, 单击“OK”按钮;再次弹出拾取窗口,拾取上一步在关键点1和 4间创建的直线,单击“OK”按钮。 12.划分单元 拾取菜单Main Menu Preprocessor Meshing MeshTool。 弹出如图2.12所示的对话框,单击“Size Controls”区域中“Lines” 后“Set”按钮,弹出拾取窗口,拾取直线2,3,4,单击“OK”按钮, 弹出如图2.13所示的对话框,在“NDIV”文本框中输入3,单击 “Apply”按钮再次弹出拾取窗口,拾取直线7、9、

面单元模拟着一个平面结构,如果不清除掉的话,分析模型 实际是两个结构 16.显示单元 搭取菜单Utility Menu Plot Element。如图2.14所示

图2.14 拉伸后的单元图

17.施加约束 拾取菜单Main Menu Solution Define Loads Apply Structural Displacement On Areas。弹出拾取窗口,拾取 z=0的两个平面,单击“OK”按钮,弹出如图2.15所示的对话框, 在列表中选择“All DOF”,单击“OK”按钮。

(2020年整理)ANSYS模拟报告 支座类零件及结构静力模拟分析.doc

4.支座底板倒角操作

1)面倒角:Preprocessor | Modeling | Create | Areas | Area Fillet,然后用鼠标选择两个相交的平面,回车确定,在曲面半径输入40,回车。之后对另外两面重复操作,得到图片的样子。

7.在肋板上建立空心圆柱

1)平移工作平面:WorkPlane | Offset WP by Increments,在上部的框中输入-22,200,240。

2)旋转ZX工作平面:WorkPlane | Offset WP by Increments,在下部的框中输入0,0,90。

3)生成空心圆柱体:Preprocessor | Modeling | Create | Volumes | Cylinder | solid Cylinder

2)体用倒角面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area,先选中整个矩形块,回车确认,在依次选中两个倒角面,确认。

3)体删除操作:Preprocessor | Modeling | Delete | Volume and Below,依次选中两个个角,确认,

输入WP X=110,WPY=360,半径20,高度50,OK。

3)体相减操作:Preprocessor | Modeling | Operate | Booleans | Subtract | Volumes,先选择被减的基体,OK。再选择两个要减去的圆柱体,OK。

ANSYS轴承座静力学分析解读

3)执行体相加操作:Main

Menu>preprocess>modeling>Operate>Booleans>Add>Vlumes命令,弹出对话框。点击pick all按钮。

4)重复步骤2)生成圆柱体2,并进行体相减操作:Main Menu >preprocess>modeli ng>>Operate>Boolea ns>Subtract>Vumes,弹出对话框,拾取原几何体点击apply按钮,然后拾取圆柱体2,点击OK按钮,体相减操作后的结果如图2-4所示。

Ps,为它他们的大小分别式(1)和式⑵ 计算。3.轴承座底部受约束(UY=0,底 座四个安装孔对称位移约束。

Pa=(1000十本人学号后2位)Pa(1)

巳二(5000本人学号后3位)Pa(2)

第

本实验过程需要用到的的软件是ANSYS通过建模,网格划分,加载和约束等步

骤,对轴承座坐静力学仿真

2.1实体建模

ANSYS公司于1996年2月在北京开设了第一个驻华办事机构, 短短几年的 时间里发展到北京、上海、成都等多个办事处。ANSYS软件与中国压力容器标

准化技术委员会合作,在1996年开发了符合中国JB4732-95国家标准的中国压 力容器版。作为ANSYS集团用户的铁路机车车辆总公司,在其机车提速的研制 中,ANSYS软件已经开始发挥作用。

图2-4

汪赢墟工斷

JIANGSU UNIVERSITYOF

TECHNOLOGY

本科毕业设计

(论文)

轴承座的实体建模及静力学仿真分析

学院名称:

机械工程学院

专业:

车辆工程

班级:

10车辆1W

AnsysWorkbench静力分析详细实例-

Ansys静力分析实例:1 问题描述:如图所示支架简图,支架材料为结构钢,厚度10mm,支架左侧的两个通孔为固定孔,顶面的开槽处受均布载荷,载荷大小为500N/mm。

2 启动Ansys Workbench,在界面中选择Simulation启动DS模块。

3 导入三维模型,操作步骤按下图进行,单击“Geometry”,选择“From File”。

从弹出窗口中选择三维模型文件,如果文件格式不符,可以把三维图转换为“.stp”格式文件,即可导入,如下图所示。

4 选择零件材料:文件导入后界面如下图所示,这时,选择“Geometry”下的“Part”,在左下角的“Details of ‘Part’”中可以调整零件材料属性。

5 划分网格:如下图,选择“Project”树中的“Mesh”,右键选择“Generate Mesh”即可。

【此时也可以在左下角的“Details of‘Mesh’”对话框中调整划分网格的大小(“Element size”项)】。

生成网格后的图形如下图所示:6 添加分析类型:选择上方工具条中的“New Analysis”,添加所需做的分析类型,此例中要做的是静力分析,因此选择“Static Structural”,如下图所示。

7 添加固定约束:如下图所示,选择“Project”树中的“Static Structural”,右键选择“Insert”中的“Fixed Support”。

这时左下角的“Details of ‘Fixed Support’”对话框中“Geometry”被选中,提示输入固定支撑面。

本例中固定支撑类型是面支撑,因此要确定图示6位置为“Face”,【此处也可选择“Edge”来选择“边”】然后按住“CTRL”键,连续选择两个孔面为支撑面,按“Apply”确认,如下图所示。

8 添加载荷:选择“Project”树中的“Static Structural”,右键选择“Insert”中的“Force”,如下图所示。

ANSYS报告支座零件建模及结构静力模拟分析

《材料成形过程数值模拟》题目:支座零件建模及结构静力模拟分析报告一、问题描述上图为需要建立的模型的3D示意图,底座为36×70的矩形,四个角均为半径为7的倒角,同时底座上还有四个半径为4的通孔,底座上的主体是一个空心圆柱体,圆柱体高为44,内径为10外径为17,有一个凸台,凸台上有一个半径为6的通孔,同时在空心圆柱体两侧还有肋板。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面不动,从上平面施加向下的50Mpa的载荷。

二、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后对底板的四个角进行倒角,然后在底板上建立四个圆柱体,用底板减去圆柱通孔。

建立中心的大圆柱体,然后再建立一个半径为10的小圆柱体,用底板加上大圆柱体减去半径小的圆柱体形成空心圆柱体。

然后建立肋板,并减去空心圆柱体中心的部分肋板,修整肋板。

建立凸台,变换坐标系,建立一个圆柱体在凸台上,然后减去这个圆柱体达到打孔的目的,最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,在模型上方施加50Mpa的载荷,通过软件对受力情况进行分析模拟并保存示意图。

三、模拟计算过程自上向下建模:1.定义工作文件名和工作标题1)定义工作文件名:File | Chang Jobname,输入文件名称,OK。

2)定义工作工作标题:File | Change Title,输入工作标题,OK。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Notshown3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees调整到90°,然后通过旋转X,Y,Z轴来建立,X轴在前,Y轴在右,Z轴在上的右手坐标系。

ANSYSWORKBENCH静力结构分析

ANSYSWORKBENCH静力结构分析ANSYS WORKBENCH 11.0培训教程(DS)第四章静力结构分析序言在DS中关于线性静力结构分析的内容包括以下几个方面:–几何模型和单元–接触以及装配类型–环境(包括载荷及其支撑)–求解类型–结果和后处理本章当中所讲到的功能同样适用与ANSYS DesignSpace Entra及其以上版本.–本章当中的一些选项可能需要高级的licenses,但是这些都没有提到。

–模态,瞬态和非线性静力结构分析在这里没有讨论,但是在相关的章节当中将会有所阐述。

线性静力分析基础在线性静力结构分析当中,位移矢量{x} 通过下面的矩阵方程得到: 在分析当中涉及到以下假设条件:–[K] 必须是连续的假设为线弹性材料?小变形理论可以包括部分非线性边界条件–{F} 为静力载荷不考虑随时间变化的载荷不考虑惯性(如质量,阻尼等等)影响在线性静力分析中,记住这些假设是很重要的。

非线性分析和动力学分析将在随后的章节中给予讨论。

[]{}{}F x K =A. 几何结构在结构分析当中,可以使用所有DS 支持的几何结构类型.对于壳体,在几何菜单下厚度选项是必须要指定的。

梁的截面形状和方向在DM已经指定并且可以自动的传到DS模型当中。

–对于线性体,仅仅可以得到位移结果.ANSYS License AvailabilityDesignSpace Entra xDesignSpace xProfessional xStructural xMechanical/Multiphysics x…Point MassPoint Mass 在“Geometry”分支在模拟没有明确建模的重量–只有面实体才能定义point mass–可以用以下方式定义point mass位置:在任意用户定义坐标系中(x, y, z)坐标选择点/边/面来定义位置–重量/质量大小在“Magnitude”中输入–在结构静力分析中,point mass只受“加速度”,“标准重力加速度,”和“旋转速度”的作用.–质量和所选面相连通时它们之间没有刚度. 这不是一个刚度区域假设而是一个类似与分布质量的假设–没有旋转惯性项出现.ANSYS License AvailabilityDesignSpace Entra xDesignSpace xProfessional x…Point Masspoint mass 将会以灰色圆球出现–前面提到,只有惯性力才会对point mass 起作用。

ANSYS结构分析指南 p-方法结构静力分析

ANSYS结构分析指南第六章p-方法结构静力分析6.1 p-方法分析的定义p-方法得到按照用户指定精度的结果,如位移、应力或应变等。

为了计算这些结果,p-方法操作(用于近似真实解的)有限元形函数的多项式水平(p-水平)。

其工作原理是,在一定的网格密度下,按照给定的p-水平求解,然后逐步增大p-水平,对该网格再次求解。

每一次进行这种迭代后,把其结果与一组收敛准则进行比较。

用户可以指定收敛判据中包括模型某一点或某些点的位移、转角、应力、应变,以及总体应变能。

p-水平越高,则有限元解越接近真实解。

为了利用p-方法的功能,用户并不需要只限于在p-方法生成的网格范围内工作。

在网格生成时考虑了p-单元的应用时,p-方法最为有效,但并不要求必须如此。

当然,用户可以对模型采用p-单元来建立和分网,也可以对为h-单元生成的网格(由ANSYS 或CAD 软件包生成)来进行p-方法求解,但是该单元应该至少有中节点。

这样,不论用什么方法生成网格,都可以利用p-方法的优点。

p-方法可以对任意网格自动改进其结果。

6.2 应用p-方法的优点对于结构线性静力分析而言,p-方法求解选项提供了比传统h-方法(已在以前各章论述)更多的优点。

最显著的优点是,不需用户严格地控制网格,就可以使求解提高到合适的精度水平。

如果用户是有限元分析的新手,或者在网格设计时没有坚实的基础知识,你可能更喜欢这种方法,因为这种方法减轻了用户手工设计精确网格的负担。

此外,p-方法自适应加密方法提供了比h-方法更精确的误差评估,可以按局部计算,也可以按总体计算(如某点处的应力,而不是应变能)。

例如,用户需要获得在某点上的高精度解(如断裂或疲劳组件),p-方法为在这些点上取得要求精度的结果提供了极佳的方法。

6.3 应用p-方法用p-方法进行静力分析分为四个步骤:1、选择p-法;2、建模;3、施加载荷和求解;4、检查结果。

6.3.1 选择p-方法可用二种方法激活p-方法求解程序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《材料成形过程数值模拟》报告:ANSYS模拟报告支座零件建模及结构静力模拟分析报告1、问题描述上图为需要建立的模型的3D示意图,底座为150×400的矩形,有通孔的一边两个角有半径为7的倒角,底座上的通孔半径为40,主体为两块交叉的肋板和被支撑圆柱,主肋板为长300厚30的板块,副肋板宽120厚30,空心圆柱体内径为80外径为140。

圆柱体上有内径20外径40的小型瞳孔。

使用材料为Q235钢材,弹性模量为206000Mpa,泊松比0.3,密度为7840kg/M3,屈服强度为235Mpa。

固定底面和通孔不动,对大圆柱内表面施加30Mpa起扩张作用的载荷。

2、问题分析选用自顶向下建模的方式。

先做一个矩形块为底板,然后再建立一个板块,用矩形块减去板块。

然后对底板的两个角进行倒角操作,然后在底板上建立两个圆柱体,用底板减去圆柱通孔。

建立一个支撑肋板,再建立一块肋板。

变换坐标系,建立大空心圆柱体,利用平面划分将圆柱与肋板分开,然后进行减操作。

然后再建立一个半径为20的小圆柱体,用大空心圆柱体减去半径小的圆柱体达到打孔的目的。

将小块肋板延长,然后进行修整肋板操作。

最后将全部模型进行合并操作。

建模完成后划分有限单元格并设置单元尺寸,输入钢材的参数,确定约束条件,对模型大空心圆柱内表面施加30Mpa起扩张作用的载荷,通过软件对受力情况进行分析模拟并保存示意图。

3、模拟计算过程1.定义工作文件名和工作标题1)定义工作文件名:File | Change Jobname ,输入文件名称,OK 。

2)定义工作工作标题:File | Change Title ,输入工作标题,OK 。

3)重新显示:Plot | Replot2.显示工作平面1)显示工作平面:WorkPlane | Display Working Plane2)关闭三角坐标符号:PlotCtrls | Window controls | Window Options | Location of triad | Not shown3)显示工作平面移动和旋转工具栏:WorkPlane | Offset WP by Increments,把角度degrees 调整到90°,然后通过旋转X,Y ,Z 轴来建立,X 轴在前,Y 轴在右,Z 轴在上的右手坐标系。

3.生成支座底板1)生成矩形块:Preprocessor | Modeling | Create | V olumes | Block | By Dimensions,然后分别输入0,150;0,400;0,40。

2)生成矩形块:Preprocessor | Modeling | Create | V olumes | Block | By Dimensions,然后分别输入0,150;85,315;0,10。

120160522 JUN 7 201920:48:21VOLUMESTYPE NUM3)体相减操作:Preprocessor | Modeling | Operate | Booleans | Subtract | Volumes ,先选择被减的基体,OK 。

在选择要减去的小矩形块,OK 。

20160522JUN 7 201920:49:254.支座底板倒角操作 1)面倒角:Preprocessor | Modeling | Create | Areas | Area Fillet ,然后用鼠标选择两个相交的平面,回车确定,在曲面半径输入40,回车。

之后对另外两面重复操作,得到图片的样子。

20160522JUN 7 201920:50:05TYPE NUM2)体用倒角面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area ,先选中整个矩形块,回车确认,在依次选中两个倒角面,确认。

3)体删除操作:Preprocessor | Modeling | Delete | Volume and Below ,依次选中两个个角,确认, 删除支座底板的2个角。

5.支座底板打孔操作1)生成第1个圆柱体:Preprocessor | Modeling | Create | Volumes | Cylinder | Solid Cylinder输入WP X=110,WPY=40,半径20,高度50,OK。

2)生成第2个圆柱体:Preprocessor | Modeling |Create | Volumes | Cylinder | Solid Cylinder输入WP X=110,WPY=360,半径20,高度50,OK。

3)体相减操作:Preprocessor | Modeling | Operate | Booleans | Subtract | Volumes,先选择被减的基体,OK。

再选择两个要减去的圆柱体,OK。

6.生成肋板1)生成矩形块:Preprocessor | Modeling | Create | V olumes | Block | By Dimensions,然后分别输入0,30;50,350;40,265。

2)生成矩形块:Preprocessor | Modeling | Create | V olumes | Block | By Dimensions,然后分别输入30,88;185,215;40,265。

3)体积加操作:Preprocessor | Modeling | Operate | Booleans | Add | Volumes ,点击pick all了。

20160522 201605227.在肋板上建立空心圆柱1)平移工作平面:WorkPlane | Offset WP by Increments,在上部的框中输入-22,200,240。

2)旋转ZX 工作平面:WorkPlane | Offset WP by Increments,在下部的框中输入0,0,90。

3)生成空心圆柱体:Preprocessor | Modeling | Create | V olumes | Cylinder | solid Cylinder 输入WP X=0,WPY= 0,半径1为40,半径2为70,高度120,OK 。

4)肋板用半径为70的圆柱面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area ,选中大圆柱的外表面,OK 。

5)删除空心圆柱体内部的体块:Preprocessor | Modeling | Delete | Volume and Below ,选择大圆柱面内的体积,OK 。

20160522 201605228.在空心圆柱上打孔1)旋转ZX 工作平面:WorkPlane | Offset WP by Increments,在下部的框中输入0,0,-90。

2)平移工作平面:WorkPlane | Offset WP by Increments,在上部的框中输入60,0,0。

3)生成空心圆柱体:Preprocessor | Modeling | Create | Volumes | Cylinder | Hollow Cylinder ,输入WP X=0,WPY= 0,半径1为40,半径2为70,高度120,OK 。

4)空心圆柱体用半径为40的内圆柱面分开:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area ,先选中要分割的小圆柱体,在选中大圆柱内表面,OK 。

5)删除空心圆柱内部的块体:Preprocessor | Modeling | Delete | Volume and Below ,选中圆柱体内的体积,OK 。

20160522 JUN 8 201920160522 JUN 8 20199.修整肋板1)由关键点生成面:Preprocessor | Modeling | Create | Areas | Arbitrary | Through KPs ,依次选择四个点生成如图所示肋面,OK 。

再在另一方向重复操作。

2)用面分解体:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area选择两个肋面,点击OK,用两个肋面分解长为300的肋板。

3)删除体操作:Preprocessor | Modeling | Delete | Volume and Below选择两边的体积,OK。

20160522 2016052210.增加和修整肋板1)拉伸面模型:Preprocessor | Modeling | Operate | Extrude |Areas Along Normal,选择肋板的前面,长度输入62,OK。

2)由关键点生成面:Preprocessor | Modeling | Create | Areas | Arbitrary | Through KPs,依次选择四个点生成如图所示肋面,OK。

3)用面分解体:Preprocessor | Modeling | Operate | Booleans | Divide | Volumes by area,选择用生成的肋面,OK。

4)删除体操作:Preprocessor | Modeling | Delete | Volume and Below,选择生成的肋面上边的体,OK。

5)体相加操作:Preprocessor | Modeling | Operate | Booleans | Add | Volume s,点击Pick All按钮。

6)关闭工作平面:Workplane | Display Working Plane。

7)保存实体模型数据。

JUN 8 2019 20160522 20160522120160522 JUN 8 201915:27:48VOLUMESTYPE NUM11.划分有限元网格1)选择单元类型: Preprocessor | Element Type | Add/Edit/Delete单击“Add”按钮,弹出“单元类型库”对话框,选择“Solid”中的“Brick8 node 185”选项,单击OK 、CLOSE 。

2)设置单元尺寸命令:Preprocessor | Meshing | Size Ctrls | ManualSize | Globe | Sizesize 输入“6”,单击OK 。