独山子催焦化柴油精制汇报.ppt

独山子催焦化柴油精制汇报教学内容

欧洲 1 号

欧洲 2 号

欧洲 3 号

欧洲 4 号

十六烷值, 不小于

49

49

51

58

十六烷指数, 不小于 密度, kg/m3

46 820~860

46 820~860

46 820~845

- 820~845

多环芳烃,v%不大于

无规定

无规定

11

1

T95 ℃

不大于

370

370

360

340

硫含量,mg/kg 不大于

中国石油化工股份有限公司广州分公司 加工中东含硫原油及生产清洁燃料配套改造工程

加氢裂化单元 基础设计汇报

独山子石化 1000万吨/年炼油工程新区炼油

第一联合装置 80×104t/a

催焦柴油加氢精制装置简介

目录

I 概述 II 原料及主要产品性质 III 工艺技术方案 IV 主要设备选型 V 自控设计及电气设计

2000

500

350

50

II 原料及主要产品性质

低分气

低分气送至加氢裂化装置脱硫后作制 氢原料。

出装置温度: 50 ℃ 出装置压力: 3.1MPa(G)

III 工艺技术方案

催化剂

催化剂:RN-10B是北京石科院RN系列产 品,蝶形。主要组成钨、镍。国内有5家 使用业绩。 保护剂:RG-1三叶草形,主要组成镍、钼。

II 原料及主要产品性质

柴油产品 柴油产品硫含量满足欧III柴油 产品标准。

出装置温度:50 ℃ 出装置压力:0.5 MPa(G)

II 原料及主要产品性质

项目 密度(20℃), g/cm3

馏程范围,℃ 总芳烃,wt% 多环芳烃,wt%

300万吨年直馏柴油加氢精制装置简介

二、公用工程消耗及辅助设施

8.4、辅助材料消耗

名称 保护剂(TK-10 ) 保护剂(TK-711 ) 精制剂 (UF-120 ) 惰性瓷球( ) Ф3、Ф6、Ф19 DMDS(SF-121D)

Hale Waihona Puke 一次装入量2.294t 5.564t 194.515t

序 引进项目内容 号

数量 备注

1 加氢进料泵组

2 电机国产

2 联合压缩机组

2

3 液力透平

1

4 反应加热炉炉管、急弯弯管

√

5 部分高压临氢阀门、管道及管配件 √

6 DCS系统

1

7 ESD系统

1

一、概 述

1.7、进出装置物料走向

序号 物料名称

流量kg/h 温度℃ 压力Mp 走向

1 直柴

72971

50

0.75 自罐区来

独山子石化 1000万吨/年炼油工程新区炼油

第一联合装置

300×104t/a

直馏柴油加氢精制装置简介

目录

一、装置概述 二、公用工程情况 三、工艺流程介绍及工艺特点 四、原料及主要产品性质 五、主要自动控制方案 六、装置联锁方案 七、主要设备及引进设备简介 八、电气

一、概 述

独山子石化1000万吨/年炼油及120万吨/年 乙烯技术改造工程(炼油部分)第一联合装置 包括四个装置,即:200×104 t/a加氢裂化、 300×104 t/a直馏柴油加氢精制、80×104 t/a 催焦化柴油加氢精制、8×104 m3n/h制氢。其 中300×104 t/a直馏柴油加氢精制装置的原料 为1000×104 t/a常减压蒸馏装置直馏柴油。开 工近期生产硫含量<50ppm的精制柴油产品,最 终设计目标生产硫含量<10ppm、多环芳烃≤2v %的精制柴油产品。

延迟焦化工艺过程

3.2.1 延迟焦化工艺过程延迟焦化工艺是焦炭化过程(简称焦化)主要的工业化形式,由于延迟焦化工艺技术简单,投资及操作费用较低,经济效益较好,因此,世界上85%以上的焦化处理装置都采用延迟焦化工艺。

延迟焦化工艺基本原理就是以渣油为原料,经加热炉加热到高温(500℃左右),迅速转移到焦炭塔中进行深度热裂化反应,即把焦化反应延迟到焦炭塔中进行,减轻炉管结焦程度,延长装置运行周期。

焦化过程产生的油气从焦炭塔顶部到分馏塔中进行分馏,可获得焦化干气、汽油、柴油、蜡油、重蜡油产品;留在焦炭塔中的焦炭经除焦系统处理,可获得焦炭产品(也称石油焦)。

减压渣油经焦化过程可以得到70%左右的馏分油。

焦化汽油和焦化柴油中不饱和烃含量高,而且含硫、含氮等非烃类化合物的含量也高。

因此,它们的安定性很差,必须经过加氢精制等精制过程加工后才能作为发动机燃料。

焦化蜡油主要是作为加氢裂化或催化裂化的原料,有时也用于调和燃料油。

焦炭(也称石油焦)除了可用作燃料外,还可用作高炉炼铁之用,如果焦化原料及生产方法选择适当,石油焦经煅烧及石墨化后,可用于制造炼铝、炼钢的电极等。

焦化气体含有较多的甲烷、乙烷以及少量的丙烯、丁烯等,它可用作燃料或用作制氢原料等石油化工原料。

从焦化过程的原料和产品可以看到焦化过程是一种渣油轻质化过程。

作为轻质化过程,焦化过程的主要优点是它可以加工残炭值及重金属含量很高的各种劣质渣油,而且过程比较简单、投资和操作费用较低。

它的主要缺点是焦炭产率高及液体产物的质量差。

焦炭产率一般为原料残炭值的1.4~2倍,数量较大。

但焦炭在多数情况下只能作为普通固体燃料出售,售价还很低。

尽管焦化过程尚不是一个很理想3的渣油轻质化过程,但在现代炼油工业中,通过合理地配置石油资源和优化装置结构,它仍然是一个十分重要的提高轻质油收率的有效途径。

近年来,对用于制造冶金用电极,特别是超高功率电极的优质石油焦的需求不断增长,对某些炼油厂,生产优质石油焦已成为焦化过程的重要目的之一。

延迟焦化反应部分ppt课件

一炉两塔流程

500℃左右

340~350℃

➢1.原油预热阶段:焦化原料(减压渣油)先进入 原料缓冲罐,再用泵送入加热炉对流段升温至 340~350 ℃ 左右。 ➢2.经预热后的原油进入分馏塔底,与焦炭塔产 出的油气在分馏塔内(塔底温度不超过400℃)换 热。 ➢作用:一方面把原料中的轻质油蒸出来,同时 又加热了原料(至390~395 ℃ 左右)。

对原料适应性强

•调节产品的灵活性较高 •投资较低,效益较高 •柴/汽比高 •组合工艺

• 焦化是以贫氢重质残油(如减压渣油、裂化渣 油以及沥青等)为原料,在高温(400~500℃)下 进行深度热裂化反应。

• 通过裂解反应,使渣油的一部分转化为气体烃 和轻质油品;由于缩合反应,使渣油的另一部 分转化为焦炭。

• 一方面由于原料重,含相当数量的芳烃,另一 方面焦化的反应条件更加苛刻,因此缩合反应 占很大比重,生成焦炭多。

1.生焦周期? 2.急冷油? 3.循环比?

4.甩油?

生焦周期?

•

指一台焦炭塔从开始生产到切换处

理所用的时间。

急冷油?

•

用于控制焦炭塔顶油气温度的油

品,一般选用焦化轻、重蜡油作为焦炭塔

由此可知,环烷烃主要是C-C均裂形成自由基。

⑤双分子形成自由基

2C2H4→·C2H3+·C2H5 -272kJ/mol

(2)链的增长

①自由基夺氢:R·+R’H→RH+R’· H·+R’H→H2+R’·

夺氢难易程度:叔碳氢>仲碳氢>伯碳氢 ②自由基分解反应:分为为一个烯烃和小的新自由基 R·→R’·+烯烃或R·→H·+烯烃 β断链规则:·CH2-(α)CH2-(β)CH3→CH2=CH2+·CH3 β键易断裂,若自由基碳上无氢,β位上可以发生脱氢:

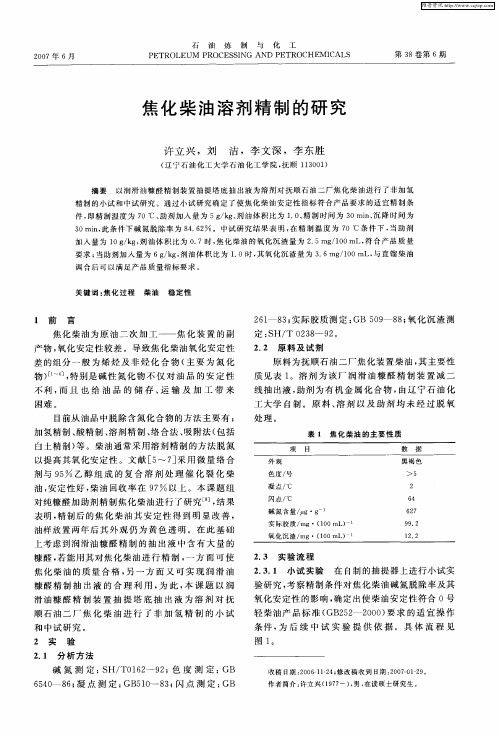

焦化柴油溶剂精制的研究

20 0 7年 6月

石 油 炼 制 与 化 工 P T OL UM R C S I G AN E O HE C S E R E P O E SN D P TR C MI AL

第 3 8卷第 6 期

焦 化 柴 油 溶 剂 精 制 的研 究

焦化 柴 油 的质 量 合格 , 一 方 面 又 可 实 现 润 滑 油 另

2 3 实 验 流 程 .

2 3 1 小试 实验 ..

在 自制 的抽提器 上进行 小试 实

糠醛 精 制 抽 出液 的 合 理 利 用 , 此 , 课 题 以润 为 本

滑油 糠 醛 精 制 装 置 抽 提 塔 底 抽 出液 为 溶 剂 对 抚 顺 石 油 二 厂 焦 化 柴 油 进 行 了非 加 氢 精 制 的 小 试

关键 词 : 化 过 程 焦

柴油

稳 定 性

1 前 言

21 8; 6 3 实际胶质 测 定 : B 5 9 8 ; G O 8 氧化 沉 渣 测

定 : H/ 2 8 9 。 S T O 3 — 2

2 2 原 料 及 试 剂 .

焦化 柴油 为原 油 二 次加 工—— 焦 化 装 置 的 副 产物 , 氧化安 定性较 差 。导致焦 化柴油 氧化 安定 性 差 的组分 一般 为烯 烃 及 非 烃 化 合 物 ( 主要 为 氮 化 物 ) ] 特别是 碱 性氮 化 物 不仅 对油 品 的安 定 性 口 ,

和 中试 研究 。

2 实 验

验研究 , 察精制 条件对 焦化 柴油碱 氮脱 除率及其 考 氧化安 定性 的影 响 , 确定 出使 柴油安 定性符 合 0号

轻柴油 产 品 标 准 ( B 5 - 2 0 ) 求 的 适 宜操 作 G 2 2 一0 0 要

中国石油独山子石化公司VOCs管控项目实施方案

中国石油独山子石化公司VOCs管控项目实施方案中国石油集团东北炼化工程有限公司吉林设计院2015年12月目录1项目实施背景及预期目标1.1VOCs危害特性及来源挥发性有机物(VolatileOriganicCompounds,简称“VOCs”)是大气中普遍存在的一类化合物,该类化合物一般具有有毒有害危险性,具有臭氧层破坏和温室效应,可以参与光化学反应产生光化学烟雾(即,生成臭氧、生成二次气溶胶),它也是PM2.5的重要前源之一,而PM2.5又是灰霾的主要前源,因此,VOCs具有较大的环境危害。

VOCs的管控起源于美国。

自1943年的洛杉矶光化学污染事件,环境科学研究人员通过空气光化学污染的源解析研究,分析出VOCs是空气光化学污染的主要前源,进而进行了VOCs 的源解析研究,并根据研究成果进行VOCs针对性的管控。

在美国,VOCs管控大体经历了三个阶段,第一阶段为初期,经过1943年的洛杉矶光化学污染事件,政府出台了联邦清洁空气法、空气质量法等法案;第二阶段为成型期, 1970年民众旨在“拯救地球”的游行获得联合国支持后,美国政府在1970年通过了清洁空气法案;第三阶段为完善期,1974年颁布新源实施标准(New Source Performance Standards--NSPS),对VOCs实施动态豁免清单管理,并在2002年颁布有害污染物国家排放标准(--NESHAP);至此,美国VOCs管控形成了一套完整的体系。

对于炼化行业的VOCs管控,美国也一直走在前列。

美国有毒有害物质排放清单中,炼化企业的泄漏排放占55%;而研究发现装置阀门和接口的泄漏占VOCs泄漏排放总量的90%以上,因此,自20世纪80年代初开始,美国联邦法典对石化炼油行业的设备挥发性有机物泄漏排放提出了严格要求,规定必须对炼化企业实施挥发性有机物检测与恢复(Leak Detection and Repair--LDAR)作业,进行设备检漏,以控制管线组件的无组织排放;1988年开始实施LDAR电子数据上报计划,1990年将LDAR技术规程纳入《清洁空气法》修正案。

石油产品精制相关知识PPT公开课(32页)

1、催化氧化法脱硫醇的基本原理 1、催化氧化法脱硫醇的基本原理 3、电化学精制的工艺条件 (3)高压电场沉降分离 3、电化学精制的工艺条件 1、催化氧化法脱硫醇的基本原理 第十四章 石油产品精制

硫酸对各种硫化合物的作用

1、催化氧化法脱硫醇的基本原理 1、催化氧化法脱硫醇的基本原理

思考题

第3、十电四化章学精石制油的产工品艺精条制件 硫 第 ( 1、酸十3) 催对四高 化各 章压 氧种电化石硫场 法油化沉 脱产合降 硫品物分 醇精的离 的制作基用本原理 (213、3)催电高化压氧学电化精场脱法制沉硫脱的降醇硫工分工醇艺离艺的条流基件程本原理 1硫、酸催对化各氧种化硫法化脱合硫物醇的的作基用本原理 321、电催化学氧精化制脱法的硫脱工醇硫艺工醇条艺的件流基程本原理 13、催电化氧学化精法制脱的硫工醇艺的条基件本原理 2(31、3电)催化高学压氧精电化制场法的沉脱工降硫艺分醇流离条的程件基本原理 12、催电化氧学化精法制脱的硫工醇艺的流基程本原理 1硫第2、酸十催电对 四化各章氧学种化精石硫法制油化脱的产合硫工品物醇艺精的的流制作基程用本原理 12、催电化氧学化精法制脱的硫工醇艺的流基程本原理 12、催电化氧学化精法制脱的硫工醇艺的流基程本原理 1硫、酸催对化各氧种化硫法化脱合硫物醇的的作基用本原理 1硫2、酸催电对化各氧学种化精硫法制脱化脱的硫合硫工醇物醇艺工的的流艺作基程流用本程原理 12第、十催电四化章氧学化精石法制油脱的产硫工品醇艺精的流制基程本原理 第硫3、十酸电四 对化章各学种精石硫制油化的产合工品物艺精的条制作件用 3硫1、酸电催对化各学氧种精化硫制法化的脱合工硫物艺醇的条的作件基用本原理 2硫第、酸十电对 四化各章学种精石硫制油化的产合工品物艺精的流制作程用 12、催调电化和氧油学化品精法性制脱脱质的硫硫的工醇醇确艺工的定流艺基程流本程原理 1第2(、十3催)四化高章氧压化电石法脱场油脱硫沉产硫醇降品醇工分精的艺离制基流本程原理 12、催化氧化法脱脱硫硫醇醇工的艺基流本程原理

焦化厂详细工艺流程PPT学习教案

销售外发

燃烧炉 转化塔 硫酸储罐

化产作业区

WSA冷却器

硫化床干燥机 硫铵包装机 硫铵成品库

焦油成品 销售外发

运 晾焦台 焦

作 滚条筛 业

区

振动筛

焦仓

第17页/共82页

进厂煤经过采样、化验分析、验收后,带入贮煤罐。各罐储煤 按一定比例混合,经过粉碎机粉碎后,由皮带送至贮煤塔,装 入焦炉炼焦。焦炭晾焦后(或干熄炉),由皮带运送,经过滚 条筛,振动筛,把焦炭分为大块、中块及粒焦产品,供炼铁和 烧结厂。焦炉煤气经过横管冷却器冷却后,煤气中带入的焦油, 进入焦油氨水分离槽分离,得到成品焦油。焦炉煤气通过鼓风 机输入到饱和器,将煤气中的氨吸收,生成硫铵产品。焦炉煤 气经过终冷塔冷却后进入洗苯塔,吸收煤气中的苯,洗苯塔后 的富油,通过蒸馏,生产轻苯和重苯两种产品,煤气经脱硫塔 后送到发电厂。

Y1

Y3-4 Y5

B101 B102

B108

煤调 T107湿系

T105 B114

Y2

B109

统

煤塔

B110 T103

T104

第21页/共82页

P1 P2

P0

P3

汽车煤

3

4

5

P4

1

2

6

7

8

9

10

11

12

13

14

南道

第22页/共82页

火车煤

9道 10道

2.1 备煤工艺流程

外购洗精煤

螺旋卸车机

受煤槽

堆 取 料 机

焦化厂详细工艺流程

会计学

1

前言

马鞍山钢铁股 份有限公司是一 个拥有烧结、焦 化、轧钢、动力 等机构。年产 200万吨综合生 产能力的特大型 钢铁联合企业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

欧洲 1 号

欧洲 2 号

欧洲 3 号

欧洲 4 号

十六烷值, 不小于

49

49

51

58

十六烷指数, 不小于 密度, kg/m3

46 820~860

46 820~860

46 820~845

- 820~845

多环芳烃,v%不大于

无规定

无规定

11

1

T95 ℃

不大于

370

370

360

340

硫含量,mg/kg 不大于

2000

500

350

50

II 原料及主要产品性质

低分气

低分气送至加氢裂化装置脱硫后作制 氢原料。

出装置温度: 50 ℃ 出装置压力: 3.1MPa(G)

III 工艺技术方案

催化剂

催化剂:RN-10B是北京石科院RN系列产 品,蝶形。主要组成钨、镍。国内有5家 使用业绩。 保护剂:RG-1三叶草形,主要组成镍、钼。

目录

VI 公用工程消耗及辅助设施 VII 环境保护、安全卫生及消防 VIII 新老装置设计差别

I概述

催焦化柴油加氢精制装置以催化柴油、 焦化汽油、焦化柴油为原料,经过催化加 氢反应进行脱硫、脱氮,生产的精制柴油 硫含量满足欧洲III类柴油产品标准。

I概述

装置组成

该装置由反应部分(包括压缩 机)、分馏部分、公用工程部分组 成。公用工程设施依托第一联合装 置,富氢气体回收及干气脱硫由第 一联合装置统一考虑。

装置占地(包括直柴加氢): 230×90=20700m2

I概述

生产方案

该装置采用石油化工科学研究院开发 的柴油深度加氢催化剂RN-10B,生产的精 制柴油硫含量满足欧洲III类柴油产品标 准。

I概述

主要操作条件

反应器入口压力,MPa(G)

8.0

总体积空速,h-1

2.3

反应器入口温度,℃

297/343(SOR/EOR)

柴油产品

操作初期

0.837 154~352

<25 <4 >60 <-10 47.3 <3 <250 116

操作末期

0.839 152~351

<25 <5 >60 <-10 46.3

1 <280

170

保证值

≮55 >46 ≯350

II 原料及主要产品性质

• 欧盟车用柴油标准

对应排放标准

1992-1995 年 1996-1999 年 2000-2004 年 2005 年 (EN 228-93) (EN590-98) (EN590-99) (建议)

50%/70%

110/135 264/290 248.5/285.5 236/274

90%/95%

160/171 324/337

329/

319/

终馏点

183

350

355

350

II 原料及主要产品性质 新氢

装置所需新氢由制氢装置提供。 进装置温度:40℃ 进装置压力:2.4MPa(G)

组成 V%

H2

2

3

4

反应加热炉炉管、急弯弯管

√

5

部分高压临氢阀门、管道及管配件

√

6

7

8

DCS系统

1

9

ESD系统

1

10 11

II 原料及主要产品性质

原料油

该装置加工原料为焦化汽油、焦化柴油和 催化柴油,进料比例为21.57:45.74:32.69。

进装置温度:焦化汽油40 ℃、焦化柴油 120℃(冷进料为50 ℃ )、催化柴油50 ℃。

I概述

装置能力 公称规模 80×104 t/a 年开工时数 8400 h 操作弹性 50-110 %

I概述

平面布置及占地10213照片\装置横向布置

平面布置在满足有关防火、防爆及安全卫生标准 和规范要求的前提下,尽量采用露天化、集中化 和按流程布置,并考虑同类设备相对集中,以达 到减少占地、节约投资、降低能耗、便于安全生 产操作和检修管理,实现安全生产的目的。

进装置压力: 0.8 MPa(G)

II 原料及主要产品性质

原料油

ห้องสมุดไป่ตู้

原料类型

焦化汽油 焦化柴油 催化柴油

密度20°C, g/m3

硫含量,ppm wt

0.72 2654

0.84 4876

0.8777 7300

模拟混合原料 0.8201 5111

氮含量,ppm wt 157

1831

846

1159

十六烷值

46

中国石油化工股份有限公司广州分公司 加工中东含硫原油及生产清洁燃料配套改造工程

加氢裂化单元 基础设计汇报

独山子石化 1000万吨/年炼油工程新区炼油

第一联合装置 80×104t/a

催焦柴油加氢精制装置简介

目录

I 概述 II 原料及主要产品性质 III 工艺技术方案 IV 主要设备选型 V 自控设计及电气设计

33

总芳烃,w%

10

28

52

31.2

多环芳烃,w%

14

24

13.9

闪点, °C

56

II 原料及主要产品性质

原料类型

原料油

焦化汽油 焦化柴油 催化柴油 模拟混合原料

馏程ASTM-D86,℃

初馏点/5%

48/58 131/186

160/

55/

10%/30%

63/86 212/240 203.5/223 119/196

反应器出口温度,℃

365/401(SOR/EOR)

催化剂床层平均温度,℃

341/377(SOR/EOR)

总气油比,V/V(新鲜进料) 500/500(SOR/EOR)

化学氢耗,w%

0.9/0.85(SOR/EOR)

I概述

引进设备材料一览表

序号

引进项目内容

数量

备注

1

加氢进料泵组

2

2

新氢/循环氢压缩机组

C1

CO+CO2

99.9

0.1 ≤20ppm

II 原料及主要产品性质

脱硫化氢汽提塔顶气

脱硫化氢汽提塔顶气送至加氢裂化装 置脱硫后做燃料气供第一联合装置使 用。 出装置温度:40℃ 出装置压力:0.6MPa(G)

II 原料及主要产品性质

石脑油产品

石脑油产品送至装置外做乙烯原料 。 出装置温度:40℃ 出装置压力:0.8MPa(G)

III 工艺技术方案

工艺技术特点

1、反应部分采用冷分流程。 2、采用炉前混氢方案,提高换热器效率和减缓 结焦程度。 3、采用热壁加氢反应器。反应器内构件采用新 型内构件,其中包括有入口扩散器、分配盘、冷 氢箱、出口收集器等,使进入反应器中催化剂床 层的物流分布均匀,减小催化剂床层的径向温差。 4、反应器入口温度通过调节反应进料加热炉燃 料气量来控制。

II 原料及主要产品性质

柴油产品 柴油产品硫含量满足欧III柴油 产品标准。

出装置温度:50 ℃ 出装置压力:0.5 MPa(G)

II 原料及主要产品性质

项目 密度(20℃), g/cm3

馏程范围,℃ 总芳烃,wt% 多环芳烃,wt%

闪点,℃ 凝点,℃ 十六烷指数 溴价,gBr/100g S,wppm N,wppm