筋板类锻件等温精密成形技术研究

上海交通大学科技成果——等温锻造技术

上海交通大学科技成果——等温锻造技术技术背景

将模具和要变形的合金坯料加热到同一最佳温度,进行恒温锻造的过程,用于锻件近终成形。

可降低金属流变抗力,提高金属材料的塑性,锻件尺寸精度高,材料利用率高,形状复杂锻件一次成形。

锻件屈服强度高、低周疲劳及抗应力腐蚀能力提高。

技术水平

可针对钛合金、钛基复合材料等不同材料制定等温锻造处理工艺。

实验室拥有6000吨等温锻造压机,具备小批量锻件生产供货能力。

获发明专利8项。

等温锻造工艺类型

等温精密模锻、等温超塑性模锻、粉末合金等温锻造。

可处理材料类型

钛合金及其复合材料、铝合金及其复合材料镁合金、高温合金等。

应用领域

汽轮机、航空航天装备零部件等温锻造。

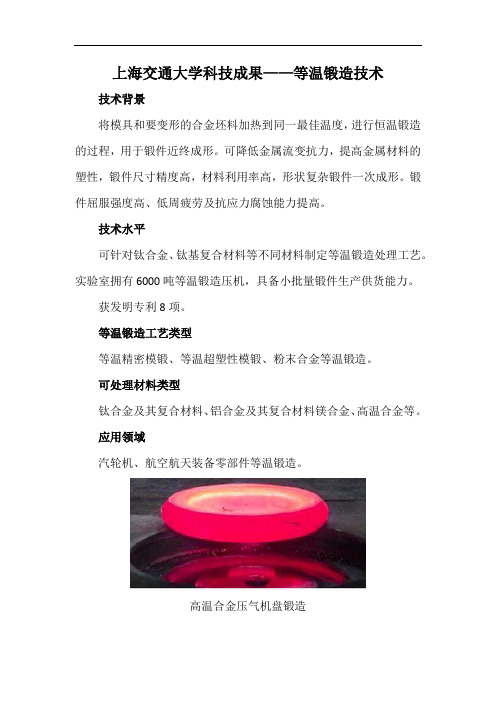

高温合金压气机盘锻造

6000吨等温锻造压机。

近净成形技术

1.1 近净成形概念

近净成形技术是指零件成形后,仅需少量加工 或不再加工,就可用做机械零件的成形技术。它 将新材料、新能源、精密模具技术、计算机技术 自动化技术等多种高新技术融入传统的毛配成形 技术,使之由粗糙成形变为优质、高效、高精度 轻量化、低成本的成形技术。采用近净成形技术 所获得的机械零件具有精确的外形、高的尺寸精 度、形位精度和好的表面粗糙度。[2]

高、质量稳定、劳动条件好等优点,在工业发达国家这种生产线研究和建 设已有几十年历史,并且随着人们对产品个性化的要求,已经出现一些柔 性生产线。

1.3近净成形的发展概况

5.重视生产过程的质量控制,提高质量一致性 国外企业为了保证产品质量一方面加强管理,做好生产全过程的质量

控制,另一方面通过生产过程中的自动化和智能控制以保证近净成形生产 质量稳定,并且开发各种在线检测和无损检测技术和仪器,并且进行了统 计过程控制技术的研究和应用,从而使成形件的质量和精度可靠。上述几 项关键技术我国还有不小差距,也需要尽快掌握,从而保证最终成形件质 量。 6.发展近净成形技术的虚拟制造和网络制造

121精密铸造成形压铸循环过程压铸循环过程清理模具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具具喷刷涂料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料料合模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模浇注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注注压射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射射凝固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固固开模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模顶出出出出出出出出出出出出出出出出出出出出出出出出出出出出出出取出铸件件件件件件件件件件件件件件件件件件件件件件件件件件件全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环全自动压铸循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环半自动压住循环清理模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模模喷刷涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂涂清理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理理喷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷刷清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清清合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合合喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷喷浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇浇压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压压凝凝凝凝凝凝凝凝凝凝凝

8、铝合金筋板件等温局部加载成形工艺

铝合金筋板件等温局部加载成形工艺贺鹏周香李贝贝薛克敏李萍(合肥工业大学材料科学与工程学院,安徽合肥 230009)摘要针对现有设备吨位已不能满足铝合金筋板件传统锻造加工方法的要求,并且不可避免地会产生诸如充填不满、折叠等成形缺陷,本文采用等温锻造成形筋板件,并通过UG软件三维造型后导入DEFORM-3D 有限元分析软件进行研究。

考虑到成形质量、模具要求以及生产效率,适宜的成形温度为460℃、加载速度为0.5mm/s;整体加载成形时,成形载荷非常大,在纵横筋交汇处产生大量折叠,在筋板件底部产生了充不满现象;多工步局部加载成形时,成形载荷较整体加载成形时明显降低,但是在纵横筋处的金属折叠仍然存在,并且在筋板件底部仍有少量充不满;不完全预锻+局部加载成形时,不仅成形质量很好,而且成形载荷较小。

关键词筋板件件;数值模拟;局部加载1 引言随着战争形态的变化,高技术兵器时期已到来,也带来了新技术革命,因此对武器装备的要求也越来越高,其中之一就是能够快速机动、快速部署,高速化、轻量化成为未来武器装备发展方向之一[1]。

目前对通过降低产品的自重以增加其机动性和降低能源消耗提出了追切的要求,对构件复杂程度和性能的要求也越来越高。

同时要求金属纤维组织尽可能与零件的几何外形一致,以避免流线露出端面产生应力腐蚀而造成零件失效。

铝合金筋板类构件在航天、航空领域有着十分广泛的应用。

为满足减重的需要,这类构件通常被设计成薄腹板并带有纵、横内筋的结构,采用传统的加工方法不但现有设备吨位不能满足要求,而且不可避免地会产生诸如充填不满、涡流、折叠等成形缺陷[2-3]。

采用等温模锻技术虽然可以解决薄腹板和高筋的成形问题,但是会增加成形难度,在高筋处会产生涡流、折叠等缺陷。

随着筋板件类构件的广泛应用,寻找一种既能保证构件使用性能,又能节约成本、提高生产效率的加工方法成为迫切需要解决的问题[4]。

随着等温成形技术的发展,近年来,有关学者针对此类复杂零件提出等温局部加载成形技术,并在钛合金大型航空件上实现量产,为筋板的成形提供了一种新的可能[5]。

精密锻造高新技术研究方向与应用

三、 左 手定 则和右 手定 则 的适一

定则的共 同点和不 同点 . 并 将 两 个 定 则统 一 为 右 手 定 则 , 这 对 于 辅 助

般来说左手定则和右手定则仅仅适用

学生去判 断安 培 力( 或者洛伦兹 力) 和感应 电流 ( 或 者感应 电动 势) 的

靠了

4 锻造绿色成形与热处理

易混淆。 左手定则适用于导线先通电 流( 或电

荷先运动) 后受力, 右手定则适用于导线先运 动后有感应电流( 或感应电动势) 。 两者共同

发并应用锻件余热淬火、 非调质钢锻件热处 点是四指与大拇指垂直, 让磁感线穿过手心。 锻造绿色成形技术是适应节能、 安全、 环 理等自 主专利技术, 改造、 淘汰高能耗设备, 不同点是: 左手定则是四 指指向电 流( 或正电

生产劳动环境得到改善, 取得良好的 ( 或者电 荷运动) 是原因, 安培力( 或者洛伦兹 安徽安簧公司在国内率先开展绿色锻 减少, 造技术研究与应用。 “ 锻造工艺系统能量优 环境效益和经济效益,有利于企业降本增 力) 是结果; 而判断感应电 流( 或者感应电动 化工程” 被列入“ 国家十大重点节能工程、 循 效, 实现可持续发展。 环经济和资源节约重大示范项目” 。项目 研 势) 方向时, 电 荷运动是原因, 感应电 流( 或者 责任编辑 : 张敏 i 感应电 动势) 是结果。 可以看出, 无论用哪只

术研 究 与应 用

求 通 过 锻 造 绿 色 成 形 与 苎 热 处 理 技 术 的 推 广 一 四 、 “ 将 左 一 手 ~ 定 则 ~ 统 一 为 … 右 手 ~ 定 则

与应用, 安簧公司锻造生产线能耗总量大幅 判断安培力( 或者洛伦兹力) 方向时电流

等温锻造用模具材料的国内外研究发展状况

工艺设计

钛合金等温锻造技术的工艺设计包括锻造温度、压力和时间等方面的选择和优 化。锻造温度是影响钛合金塑性变形和组织结构的关键因素。一般来说,钛合 金的锻造温度范围为900℃~1100℃。在压力方面,等温锻造过程中应选择合 适的压力,以保证钛合金的充分变形和模具的寿命。此外,锻造时间也是影响 钛合金等温锻造效果的重要因素。

未来,国内等温锻造用模具材料的研究发展需以下几个方面。首先,提高材料 的基础研究水平,深入了解材料的性能与微观结构之间的关系,为材料的优化 设计提供理论支撑。其次,加强与国际先进国家的交流与合作,引进和发展先 进的材料制备技术和管理经验。此外,提高企业对模具材料研发和生产的投入 力度,加强产学研合作,推动科技成果转化。

等温锻造用模具材料的国内外研究发展 状况

目录

01 一、国外研究发展状 况

02

二、国内研究发展状 况

03 三、关键技术探讨

04 四、应用前景展望

05 五、结论

06 参考内容

等温锻造是一种先进的金属成形工艺,能够在恒温下实现金属材料的塑性成形。 等温锻造用模具材料作为关键组成部分,对于提高模具的使用寿命和锻造效率 具有重要意义。本次演示将介绍等温锻造用模具材料的国内外研究发展状况, 以期为相关领域的研究和实践提供有益的参考。

随着科技的不断发展,对高品质模具用钢的需求将不断增加。特别是在新能源 汽车、智能家居、5G通信等领域,对高品质的模具用钢的需求尤为迫切。因此, 未来模具用钢市场将面临巨大的发展机遇。随着绿色制造和智能制造的推广, 模具用钢产业也将不断进行技术和设备的升级改造,以适应新的市场需求和发 展趋势。

总之,国内外模具用钢市场均具 有广阔的发展前景。

锻造时间过短可能导致钛合金变形不充分,而锻造时间过长则可能导致钛合金 出现过热现象。因此,针对不同的钛合金和零件形状,工艺设计需要进行充分 的试验和优化。

等温锻造技术

等温锻造技术简介等温锻造技术是一种先进的金属加工技术,通过控制金属材料的温度和变形参数,实现对金属材料的精密成形和改善材料性能的目的。

等温锻造技术在航空航天、汽车制造、电子设备等领域具有广泛的应用前景。

工艺原理等温锻造技术的核心原理是在金属材料的等温区进行锻造,即在一定温度范围内保持金属材料的温度稳定。

通过等温锻造,可以使金属材料在锻造过程中保持一定的塑性,减少应力和变形速率对材料的影响,从而获得更好的成形效果。

工艺流程等温锻造技术的工艺流程主要包括以下几个步骤:1.材料预热:将金属材料加热至等温区的温度范围,并保持一定时间,使材料温度均匀。

2.锻造模具准备:准备好适合等温锻造的模具,包括上下模具和顶杆等。

3.材料装料:将预热好的金属材料放入锻造模具中,并确保材料的位置和摆放方式正确。

4.锻造过程:通过控制锻造机械的动作,施加适当的力和变形速率,使金属材料在等温区内进行变形。

5.冷却退火:在锻造完成后,对金属材料进行冷却退火处理,使材料的组织结构得到稳定和调整。

6.后续处理:根据需要,对锻造后的金属材料进行进一步的加工和处理,例如热处理、表面处理等。

技术优势等温锻造技术相比传统的锻造技术具有以下几个优势:1.提高材料性能:通过等温锻造,可以使金属材料的晶粒细化、均匀化,提高材料的强度、硬度和耐磨性等性能。

2.减少变形应力:等温锻造过程中,材料保持一定的塑性,减少应力和变形速率对材料的影响,降低变形应力,减少材料的变形和缺陷。

3.改善成形效果:等温锻造可以在保持材料塑性的同时,实现更精确的成形,获得更高的尺寸精度和表面质量。

4.扩大材料选择范围:等温锻造技术适用于多种金属材料,包括高温合金、钢、铝合金等,具有较大的材料选择范围。

应用领域等温锻造技术在许多领域都有广泛的应用,主要包括以下几个方面:1.航空航天领域:等温锻造可以制备高温合金的复杂零件,提高发动机和航空部件的性能和可靠性。

2.汽车制造领域:等温锻造可以制造汽车发动机的关键部件,如曲轴、连杆等,提高汽车发动机的功率和燃油效率。

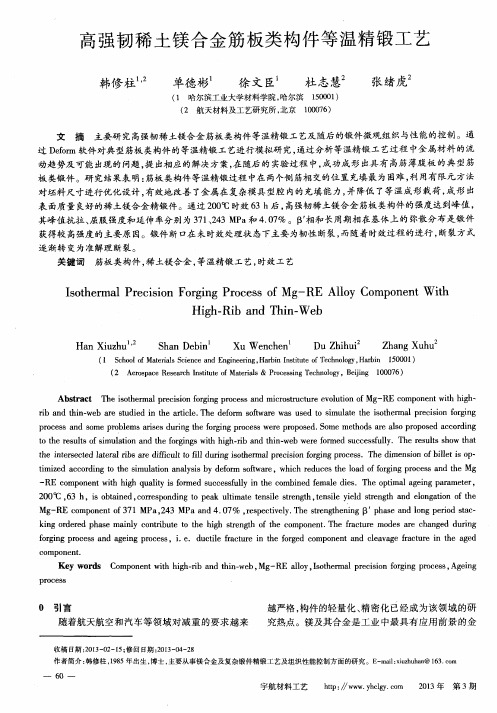

高强韧稀土镁合金筋板类构件等温精锻工艺

Ha n Xi u z h u ・

S h a n D e b i n

Xu We n c h e n

D u Z h i h u i

Z h a n g Xu h u

( 1 S c h o o l o f M a t e i r a l s S c i e n c e a n d E n g i n e e i r n g , H a r b i n I n s t i t u t e o f T e c h n o l o g y , H a r b i n 1 5 0 0 0 1 ) ( 2 A e r o s p a c e R e s e r a c h I n s t i t u t e o f Ma t e i r a l s &P r o c e s s i n g T e c h n o l o y, g B e i j i n g 1 0 0 0 7 6 )

过D e f o r m软 件对 典型 筋板 类构件 的等 温精锻 工艺进行 模拟研 究 , 通过 分析 等温精锻 工艺过 程 中金 属 材料 的流

动趋势及可能出现的问题 , 提 出相应 的解决方案, 在随后的 实验过程 中, 成功成形 出具有高筋薄腹板 的典型筋

板 类锻件 。研 究结果表 明 : 筋板 类构件 等温精锻 过程 中在 两个侧 筋相 交的位 置 充填最 为 困难 , 利 用有 限元 方法

对坯料尺寸进行优化设计 , 有效地改善 了金属在复杂模具型腔 内ቤተ መጻሕፍቲ ባይዱ充填能力, 并降低 了等温成形栽荷 , 成形 出 表 面质 量 良好 的稀 土镁 合金 精锻 件 。通过 2 0 0 % 时效 6 3 h后 , 高强韧 稀土镁 合金 筋板 类构件 的 强度达 到峰值 ,

温锻精密成形技术及其有限元模拟

温锻精密成形技术及其有限元模拟作者:肖红生林新波张质良吴希林摘要:温锻精密成形技术是新近发展起来的一种金属塑性加工技术,由于该工艺在技术、经济效益上的优越性,当前在制造业特别是汽车工业中得到了广泛应用,但其成形机理还有待进一步深入研究。

本文总结了温锻精密成形技术的研究和应用情况,分析了建立该成形过程的三维塑性有限元模型的必要性和可行性,探讨了利用实验研究和数值模拟方法研究这一成形过程的方向和途径,并运用三维有限元分析了极爪零件的温锻成形工步,模拟结果可指导该零件的成形工艺和模具设计。

关键词:温锻精密成形;三维有限元法;数值模拟一、温锻精密成形及其在汽车工业中的应用1.温锻精密成形温锻成形是近年来在冷塑性成形基础上迅速发展起来的一种塑性成形新工艺。

它的变形温度通常认为是在室温以上、完全再结晶温度以下的温度范围内[1]。

该工艺成形的零件质量好、精度高,且能成形形状复杂的零件,近年来已获得广泛应用。

和热模锻相比,温锻成形件表面不会发生强烈氧化作用,表面质量好,尺寸公差小,甚至可直接成形零件的工作表面,完全省去后续机加工,且没有飞边,节省原材料。

冷锻成形虽然可以获得更高的表面质量和尺寸精度,但冷锻成形对变形材料及零件形状的要求比较苛刻。

对于常用的合金结构钢,只有在其含碳量低于0.45%时才能采用冷锻成形,且只限于成形形状简单的零件。

在多工步冷锻成形中,各工步之间通常要加入热处理工步,以消除冷作硬化,此外合金结构钢在冷成形时变形抗力大,对压力机吨位及模具材料要求高,这样势必降低生产效率,增加生产成本。

温锻成形的温度范围介于冷锻和热锻之间,对于常用的合金结构钢,其温锻时的屈服应力约为冷锻时的1/3,材料的变形能力和室温下相比可提高2~3倍[2],这样可以减少成形工步,节约设备投资;而所成形零件的尺寸精度和表面质量与冷锻成形相当,若最后增加一个冷整形工步,则可获得冷锻成形相同的尺寸精度和表面质量。

因此温锻成形既突破了冷锻成形中变形材料、零件形状、需增加中间热处理工步及变形抗力的局限性,又克服了热锻中因强烈氧化作用而引起的表面质量及尺寸精度问题,具有显著的优越性。

等温锻造

等温锻造等温锻造,简称等温锻,是模具加热到坯料变形温度并以低应变速率变形的模锻。

等温锻造技术自20世纪70年代开始不断成熟,并普遍用于航空与航天飞行器重要结构零件的制造中,取得了非常明显的技术经济效益。

1 工作原理等温锻造与常规锻造不同,在于它解决了毛坏与模具之间的温度差影响,使热毛坯在被加热到锻造温度的恒温模具中,以较低的应变速率成形。

从而解决了在常规锻造时由于变形金属的表面激冷造成的流动阻力和变形抗力的增加,以及变形金属内部变形不均匀而引起的组织性能的差异。

使得变形抗力降低到常规模锻的1/10-1/5,实现了在现有设备上完成较大锻件的成形,也使复杂程度较高的锻件精锻成形成为可能。

这项技术也是目前国际上实现净成形或近净成形技术的主要方法之—。

等温锻造通常指的是毛坯成形的工艺条件,它不包含毛坏在变形过程产生热效应引起的温升所造成的温差;由于热效应与金属成形时的应变速率有关,所以在考虑到这一影响时,一般在等温成形条件下,尽可能选用运动速度低的设备,如液压机等。

为使等温锻用模具易加热、保温和便于使用维护,等温锻装置的一般构造如图1所示。

2 等温锻造的分类从等温锻造技术的研究与发展看,等温锻造可分为三类。

等温精密模锻。

即金属在等温条件下锻造得到小斜度或无图1 等温模锻用模具装置原理图斜度、小余量或无余量的锻件。

这种方法可以生产一些形状复杂、尺寸精度要求一般,受力条件要求较高、外形接近零件形状的结构锻件。

等温超塑性模锻。

即金属不但在等温条件下,而且在极低的变形速率(10-4/s)条件下呈现出异常高的塑性状态,从而使难变形金属获得所需形状和尺寸。

粉末坯等温锻造。

这类工艺方法是以粉末冶金预制坯(通过热等静压或冷等静压)为等温锻原始坯料,在等温超塑条件下,使坯料产生较大变形、压实,从而获得锻件。

这种方法可以改善粉末冶金传统方法制成件的密度低、使用性能不理想等问题。

上述三类等温锻工艺方法,可根据锻件选材和使用性能要求选用。

高强韧稀土镁合金筋板类构件等温精锻工艺

高强韧稀土镁合金筋板类构件等温精锻工艺韩修柱;单德彬;徐文臣;杜志慧;张绪虎【期刊名称】《宇航材料工艺》【年(卷),期】2013(043)003【摘要】主要研究高强韧稀土镁合金筋板类构件等温精锻工艺及随后的锻件微观组织与性能的控制.通过Deform软件对典型筋板类构件的等温精锻工艺进行模拟研究,通过分析等温精锻工艺过程中金属材料的流动趋势及可能出现的问题,提出相应的解决方案,在随后的实验过程中,成功成形出具有高筋薄腹板的典型筋板类锻件.研究结果表明:筋板类构件等温精锻过程中在两个侧筋相交的位置充填最为困难,利用有限元方法对坯料尺寸进行优化设计,有效地改善了金属在复杂模具型腔内的充填能力,并降低了等温成形载荷,成形出表面质量良好的稀土镁合金精锻件.通过200℃时效63 h后,高强韧稀土镁合金筋板类构件的强度达到峰值,其峰值抗拉、屈服强度和延伸率分别为371、243 MPa和4.07%.β'相和长周期相在基体上的弥散分布是锻件获得较高强度的主要原因.锻件断口在未时效处理状态下主要为韧性断裂,而随着时效过程的进行,断裂方式逐渐转变为准解理断裂.【总页数】7页(P60-65,87)【作者】韩修柱;单德彬;徐文臣;杜志慧;张绪虎【作者单位】哈尔滨工业大学材料学院,哈尔滨 150001;航天材料及工艺研究所,北京 100076;哈尔滨工业大学材料学院,哈尔滨 150001;哈尔滨工业大学材料学院,哈尔滨 150001;航天材料及工艺研究所,北京 100076;航天材料及工艺研究所,北京100076【正文语种】中文【相关文献】1.GCr15钢复合热处理及多元强韧化:等温工艺与优化复相组织强韧化 [J], 何则荣;阙国伟2.钛合金复杂结构件等温精锻成形工艺与应用 [J], 王家宣3.镁合金上机匣等温精锻工艺的研究 [J], 吕炎;徐福昌;薛克敏4.钛合金小型复杂结构件闭式等温精锻工艺设计分析 [J], 王家宣;熊洪淼;晏建武;李春;胡德锋;杜忠权5.筋板类锻件等温精密成形技术研究 [J], 杨平;单德彬;高双胜;徐文臣;吕炎因版权原因,仅展示原文概要,查看原文内容请购买。

LD5高筋薄壁锻件的预变形等温锻造研究

LD5高筋薄壁锻件的预变形等温锻造研究

李健;王海荣

【期刊名称】《热加工工艺》

【年(卷),期】1997()6

【摘要】研究了LD5铝合金等温锻造成形高筋薄壁锻件的工艺特性。

结果表明,在较低温度下的预变形毛坯,在再结晶温度以上进行锻造,将发生回复和再结晶,并使晶粒细化,从而达到降低变形抗力、提高塑性、改善充填性的目的。

扩展了LD5成形复杂高筋薄壁锻件的应用范围。

【总页数】2页(P24-25)

【关键词】等温锻造;预变形;高筋薄壁锻件;铝合金;锻造

【作者】李健;王海荣

【作者单位】西北工业大学;国营430厂

【正文语种】中文

【中图分类】TG292

【相关文献】

1.高筋、多筋模锻件锻造工艺 [J], 徐学锋

2.壁薄筋高叉形类锻件马蹄铁的锻造生产工艺实践 [J], 任立强

3.壁薄筋高叉形类锻件锻造工艺 [J], 任立强

4.LD5 高筋薄壁锻件的等温锻造工艺研究 [J], 李健;王海荣

5.控制锻件变形均匀性和变形力的锻造预成形多目标优化设计 [J], 赵新海;李剑峰;黄晓慧;赵国群;王广春

因版权原因,仅展示原文概要,查看原文内容请购买。

等温模锻流程

等温模锻流程等温模锻是一种利用等温加热和等温保温技术进行模锻操作的工艺方法。

它能够显著地改善金属的塑性变形性能,提高材料的成形质量和工艺稳定性,适用于高难度、复杂形状、高精度的工件制造。

本文将介绍等温模锻的工艺特点、设备和流程步骤,以及其在金属成形加工中的应用前景。

一、等温模锻的工艺特点1.增加金属塑性:通过等温加热和保温,能够使金属材料处于高温状态下,从而提高其塑性,降低变形阻力,有利于材料塑性变形和成形。

2.改善微观组织:等温模锻能够使金属材料在高温下进行等温再结晶和再析出处理,促进晶粒粗化和减少晶间应力,改善材料的组织结构和性能。

3.提高成形质量:等温模锻可有效降低金属材料的硬化程度和残余应力,减少裂纹和缺陷的产生,提高成形质量和表面光洁度。

4.适应性广:等温模锻适用于多种金属材料,包括钢、铝、铜等合金材料,适用于多种复杂形状的工件制造,具有较高的适应性和灵活性。

二、等温模锻的设备等温模锻设备主要包括等温加热炉、模具和液压机械设备。

等温加热炉是保证金属材料达到预定温度的关键设备,通常采用电阻加热或者感应加热技术。

模具是根据工件形状设计的成形模具,能够在一定温度和压力条件下对金属材料进行塑性变形。

液压机械设备则是用于对模具施加一定的压力,形成金属的塑性变形。

三、等温模锻的流程步骤1.材料准备:将原材料进行切割、预热和表面清洁处理,保证金属表面平整和干净。

2.等温加热:将金属材料放入等温加热炉中进行均匀加热,使其达到设定的锻造温度。

3.模具装配:将预热好的金属材料放入模具中,并进行模具的装配和定位。

4.液压成形:通过液压机械设备对模具施加一定的压力,使金属材料塑性变形,形成成型工件。

5.退火处理:对成型后的工件进行退火处理,消除残余应力和改善组织性能。

四、等温模锻的应用前景等温模锻作为一种先进的金属成形加工技术,具有广阔的应用前景。

它能够满足新材料、新工艺的要求,适用于航空航天、汽车制造、船舶制造等行业中对工件质量和性能要求较高的领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

筋板类锻件等温精密成形技术研究黄荣刚(武汉理工大学材料学院)摘要:主要研究筋板类锻件等温精密成形技术。

针对典型筋板类锻件,设计了不同形式的局部加载垫板进行局部加载,通过局部加载技术控制腹板处多余金属的流动方向和距离,避免产生折迭、充不满等缺陷,并且利用等温变形条件改善金属充填质量和降低模压力。

实验结果表明局部加载等温成形技术可以有效地控制金属的变形流动,提高筋板类锻件的成形质量。

关键词:筋板类锻件;等温成形;局部加载;折叠1.引言折叠筋板类构件在航天、航空领域有着十分广泛的应用。

为了满足减重的需要,这类构件通常被设计成薄腹板并带有纵、横内筋的结构,这种薄腹高筋结构给构件的加工带来很大困难。

薄腹高筋类构件种类较多、应用范围较广,构件使用性能的要求各不相同,其加工方法和工艺区别也较大。

对于使用性能要求不高的大型薄腹高筋类构件,美国、俄罗斯等国家多采用精密铸造的方法进行加工。

目前,美国、日本等技术先进国家批量生产的钛合金精密铸件直径已达1300mm (最大可达2000mm)、腹板壁厚1mm–2mm(最薄0.5mm),铝合金精密铸件的水平更高,精铸件的成品率可达80%以上,材料利用率达80%–90%。

我国精密铸造技术与国外先进国家相比尚有一定差距,大型薄腹高筋类铸件的内部缺陷较多,加工成本较高和成品率较低,精密铸件废品率有的高达70%–80%、材料利用率仅有20%–30%。

对于使用性能要求较高的大型薄腹高筋类构件,国内外多采用锻造或轧制方法预制简单形状的毛坯,再采用数控加工或化铣加工的方法将高筋逐个加工。

这些加工方法的材料利用率低、加工成本高、环境污染严重。

更重要的是加强筋部位的金属流线被切割,使构件的强度大大降低,难以满足构件使用要求。

随着筋板类构件的广泛应用,寻找一种既能保证构件使用性能,又能节约成本、提高生产效率的加工方法成为迫切需要解决的问题。

精密塑性成形技术的发展为这类构件的加工提供了一条重要途径[1-3]。

对于带有纵、横内筋的薄腹板类构件,如果采用普通模锻工艺直接成形,薄腹板和高筋的圆角处均难以成形,往往需要大能力位的设备,过大的模压力往往会使模具的寿命受到损害。

为了解决复杂形状锻件的充填问题,等温模锻技术近年来发展迅速。

等温精密模锻技术是在传统锻造工艺基础上发展起来的一项新工艺,与普通模锻技术不同,它是将模具和坯料都加热到坯料的锻造温度,并使坯料在变形过程中保持温度不变,可以显著改善坯料的塑性和流动能力,主要应用于航天、航空工业中的钛合金、铝合金和镁合金锻件的精密模锻[4,5]。

采用等温模锻技术虽然可以解决薄腹板和高筋的成形问题,但是当高筋充填到一定程度后,筋的充填阻力增大,大量的金属会由中心向外部流动,大量向外部流动的金属会在筋的根部引起流线紊乱、涡流和折迭,严重的还会在筋的根部将筋切断。

因此,该类件是无法采用通常的塑性加工方法成形的。

由于模锻通常是整体加载,薄腹高筋类锻件在成形过程中产生上述流动规律是必然的。

但是,若改变整体加载方式,采用局部加载逐步成形,控制金属的变形流动方向,迫使金属充填筋部,减少金属的水平方向流动量和距离,从而可以避免大量水平方向流动的金属在筋的根部产生折迭或将筋切断的。

为此,本文提出采用局部加载技术精密成形大型薄腹高筋类构件,为提高金属充填型腔的能力,拟在等温变形条件下成形。

所成形锻件的纵、横内筋尺寸精度达到设计要求,不再需要进行机械加工,并使金属流线沿零件几何外形分布,从而提高构件的使用性能,解决该类构件的加工问题。

2.筋板类锻件等温精密成形模具设计2.1典型筋板类锻件的设计筋板类构件通常被设计成复杂形状并带有薄腹板和高筋,构件腹板厚度的减少可以有效地减轻构件的重量,而合理布置的高筋可以保证构件的强度。

腹板和筋的尺寸和位置对锻件的成形难度和模压力影响非常大,这些影响因素在锻件设计时必须加以考虑。

为了系统地研究筋板类锻件的精密成形,设计了一种典型结构的筋板类锻件,材料为2618铝合金。

如图1所示,该件有一个薄的弧形腹板,腹板上有一系列纵、横相交的内筋,纵、横内筋的外侧是一个椭圆形外筋。

腹板厚度为8mm,筋的高度和宽度分别为22mm和6mm,筋的高宽比超过3.6:1,两条内筋的间距为68mm,筋的模锻斜度取为1.5°,对于椭圆形筋和平行于长轴的两条内筋的内侧拔模斜度将根据其在弧形腹板的位置计算后获得。

此外,筋的圆角半径也是锻件设计的重要参数,综合考虑锻件成形及模具加工等因素,筋的圆角半径取为5mm,筋与腹板之间的过渡处圆角半径取为3mm。

2.2 典型筋板类锻件等温成形模具和局部加载垫板设计等温成形需要将模具加热到坯料的变形温度并在整个成形过程中保持等温条件。

铝合金的变形温度一般不超过510℃,考虑到高温条件下的模具强度和寿命,该等温成形模具材料选为5CrNiMo模具钢。

模具采用电阻丝加热,利用石棉和硅酸铝毡进行保温,并且采用热电耦和控温装置进行测温和控温,温度控制精度达到±5℃。

模具分模面选取在锻件弧形腹板的底面,上模型腔为弧形。

筋板类锻件的弧形腹板给下模设计和制造带来困难,下模型腔需要数控加工才能完成。

为了便于编制下模型腔数控加工程序,采用几何造型技术对典型筋板类锻件和下模进行三维造型,图2、3所示分别是铝合金筋板类锻件和下模三维造型图。

图2筋板类锻件三维造型图图3筋板类锻件下模三维造型图筋板类锻件精密成形的关键是如何控制腹板处多余金属的变形流动。

如果采用上模直接模压,腹板处金属在充满筋部后,多余金属将大量沿水平方向流向飞边处,非常容易在筋的根部产生折迭和穿筋等缺陷。

为避免腹板处的金属长距离流动,设计了如图4所示的局部加载垫板,模压过程中将该垫板放置在上模和坯料之间,就会在各条筋的背面聚集足够量的金属,将垫板去掉再进行模压,筋部聚集的金属就会充填到筋部模具型腔,而不会长距离流到飞边处。

此外,为了保证椭圆形筋的充填,又设计了如图5所示的局部加载垫板。

图4局部加载垫板图5椭圆形局部加载垫板3.筋板类锻件局部加载等温精密成形实验研究局部加载等温精密成形实验在50,000kN油压机上进行。

考虑到等温成形的特点, 2618铝合金的等温成形温度取为430℃。

实验时采用水基石墨作为润滑剂。

模压时根据筋板类锻件成形特点,分别施加局部加载垫板以控制金属的变形流动。

实验坯料选用500mm³410mm³20mm铝合金厚板。

首先将坯料放置在下模上进行整体模压,坯料先产生弯曲变形再充填筋部,当模压力达到12,000kN时停止模压,将图4所示垫板放置在上模和坯料之间继续模压,当模压力达到14,000kN时停止模压并将垫板取出,此时在各个筋条的背面处聚集了相当数量的金属,继续整体模压至12,000kN时停止模压,将图5所示的椭圆形垫板放置在上模和坯料之间继续模压以保证椭圆形筋的充填。

对筋板类锻件进行固溶时效处理,分别沿长轴(板料轧制方向)和短轴(金属纤维方向)方向各取两个试样,在Instron5569万能试验机上进行拉伸试验。

表1所示为拉伸试验结果,不仅所成形锻件力学性能满足各项要求,而且长轴和短轴两个方向性能相差不大,这主要是长轴变形量不大,仍然保持原来的轧制方向,而沿短轴方向的变形量较大,形成了金属纤维方向。

4.结论(1)筋板类构件整体模压时,薄腹板和高筋的圆角处均难以成形,增大模压力不仅对提高金属的充填能力和改善筋的成形质量作用有限,而且还会影响模具寿命。

(2)采用等温精密模压工艺成形筋板类构件时,通过局部加载的方式控制金属的变形流动方向和距离,防止金属沿水平方向大量外流,变长程流动为短程流动,在坯料上筋的部位聚集金属,可以有效地控制金属的变形流动,提高了筋的成形质量,防止了充不满、折迭等缺陷的产生。

(3)利用垫板可以实现了筋板类锻件的局部加载,局部加载垫板的设计和合理应用是保证筋板类构件成形质量的关键。

参考文献[1]Kopp R²Some current development trends in metal-forming technology [J]·Journal of Materials Processing Technology,1996, 60 (1-4): 1-9·[2]Yoshimura H, Tanaka K²Precision forging of aluminium and steel [J]·Journal of Materials Processing Technology,2000, 98 (2): 196-204·[3]Armstrong G G, Price M A²Die shape optimization in forging of aerofoil section [J]·Journal of Material Processing Technology, 2003, 132: 21-27·[4]Shan Debin, Hao Nanhai, Lu Yan²Research on isothermal precision forging processes of a magnesium-alloy upper housing [C]·8th Numiform Conference Proceeding, 2004·[5]Hao Nanhai, Xue Kemin, Lu Yan.Numerical simulation onforming process of ear portion of upper case [J]·Transactions of Nonferrous Metals Society of China, 1998, (8): 602-605·。