乙二醇生产装置的工艺设计

环氧乙烷、乙二醇装置简介及重点部位及设备

环氧乙烷、乙二醇装置简介和要点部位及设施一,装置简介( 一)EO/EG(环氧乙烷/乙二醇 ) 行业发展史及生产现状1,EO/EC行业发展史环氧乙烷是石油化工的重要原料,宽泛用作防冻液、冷却剂以及纤维和塑料生产的原料,还大批用于生产非离子表面活性剂,乙二醇醚、乙醇胺、防腐涂料以及其余多种化工产品。

EO、EG成为聚乙烯和聚氯乙烯以后的第三大乙烯衍生物。

世界上发现环氧乙烷这类化学物质的时间能够追忆到1859 年。

当时德国化学家伍兹(Wurtz) 用 2—氯乙醇与氢氧化钾溶液进行液相反响时,第一制得了EO这类产物, 20 世纪 60 年月从前生产 20 的主要方法氯乙醇法 a9 来自于他的研究成就。

1931 年,法国的勒福特 (Lefort) 成功达成了在银催化剂上用空气直接氧化乙烯制取 EO的实验,并开发了以空气为氧化剂的直接氧化法。

1938 年,美国结合炭化物企业 (UCC)采纳此方法建成了世界上第一座直接氧化法生产 EO的工厂。

1953 年,美国科学设计企业 ( 即本装置的专利商 SD企业 ) 也开发了以空气为氧化剂的 SD技术,并建成了2。

7xI04t /a 的生产装置。

第二次世界大战后,因为肋的需求量增添,原料乙烯跟着石油化工的发展而低价易得,纯氧的供给又有来源,世界上一些工业发达的国家便对直接氧化法增强了改良的研究。

1958 年,美国壳牌油晶开发企业(ShellOilDevelopmentCo.)最初达成了以纯氧代替空气直接氧化乙烯制取EO的实验,开发了SheH技术。

随即建成了一座2xI04t /a 的工业装置。

今后,空气法和氧气法就成了世界生产 EO的两大主要方法。

原来占统治地位的氯乙醇法渐渐被淘汰。

空气法使用空气做氧化剂,氧化反响分为二段或三段达成,系统中因为大批气体循环,需要相应规模的汲取、解吸、空气压缩以及净化等设施,明显,工艺流程比较复杂,动力耗费也较大;并且,系统中惰性气体含量多,循环排空量大,乙烯损失也较大。

乙二醇生产工艺流程设计与装置选择

乙二醇生产工艺流程设计与装置选择在化工领域中,乙二醇是一种广泛使用的重要化学品。

它在橡胶、涂料、塑料、纺织和化妆品等许多行业中都起着重要作用。

乙二醇的生产工艺流程设计和装置选择对产品质量和生产效率至关重要。

本文将就乙二醇的生产工艺流程和装置选择进行详细探讨。

一、乙二醇生产工艺流程设计1. 原料准备乙二醇的主要原料是乙醇。

在乙二醇的生产过程中,需要用到高纯度的乙醇作为原料。

原料的准备包括乙醇的脱水和净化处理。

乙醇脱水可以采用吸附剂吸附水分的方法,常用的吸附剂包括分子筛和硅胶等。

2. 脱水反应乙醇脱水反应是乙二醇生产的核心步骤。

脱水反应可以通过两种主要的方法进行:碱促进法和催化剂法。

碱促进法是在碱催化下进行,通过蒸馏分离乙二醇。

而催化剂法则是在特定催化剂的存在下进行,催化剂的种类包括金属催化剂和酸催化剂等。

3. 产品净化乙二醇的脱水反应产物中可能存在杂质,需要经过净化处理才能得到高纯度乙二醇。

常见的净化方法包括蒸馏、萃取和吸附等。

其中,蒸馏是最常用的方法,可以通过不同的蒸馏塔和温度控制来实现对乙二醇的净化。

4. 产品储存乙二醇的生产通常需要进行产品储存,以满足后续工艺的需要。

储存方式可以选择贮槽或贮罐,需要注意的是要选择能够保持乙二醇纯度的设备,避免杂质的污染。

二、乙二醇生产装置选择1. 反应釜反应釜是乙二醇生产装置中必不可少的设备之一。

反应釜的选择应根据乙二醇的生产工艺流程和反应条件来确定。

釜内材质的选择常见的有不锈钢、碳钢和钛等。

同时,还需要考虑釜体的加热方式,通常可以选择内部加热或外部加热,以及加热方式的稳定性和能耗。

2. 蒸馏塔蒸馏塔是乙二醇生产中重要的分离设备。

蒸馏塔的选择应考虑到乙二醇的净化要求和产品输出质量。

常用的蒸馏塔类型包括板式蒸馏塔和填料蒸馏塔等。

填料蒸馏塔具有较高的传质效率和分离效果,但也存在堵塞和压降大的问题,需要根据实际情况进行选择。

3. 分离设备除了蒸馏塔,乙二醇生产中还可能需要其他分离设备,以达到对产品的进一步净化和提纯。

【清华】乙二醇制备工艺完全版-1011-JH

乙二醇制备工艺选择乙二醇的制备工艺根据原料来源主要可以分为石油路线、非石油路线两种,每种路线又包括多种具体的工艺,下面进行详细的描述。

1.石油路线合成乙二醇石油路线的基本原料是乙烯和氧气,在银催化剂、甲烷或氮气致稳剂、氯化物抑制剂存在条件下,将乙烯直接氧化生成环氧乙烷,然后将环氧乙烷制得乙二醇,具体的工艺又可以分为环氧乙烷直接水合法、环氧乙烷催化水合法、碳酸乙烯酯法,下面予以详述。

1.1环氧乙烷直接水合法环氧乙烷直接水合法是在2.23MPa、190~200℃条件下,在管式反应器中进行如下反应:生成的乙二醇水溶液中乙二醇质量分数大约在10%左右,同时副产一缩二乙二醇、三缩三乙二醇和多缩聚乙二醇,反应所得乙二醇稀溶液经薄膜蒸发器浓缩,再经脱水、精制得到合格的乙二醇产品及副产品。

环氧乙烷直接水合法是目前国内外工业化生产乙二醇的主要方法,目前,这种生产技术基本上由Shell、Halcon-SD以及UCC三家公司垄断,他们的工艺技术和工艺流程基本上相似,三家公司的专利技术主要区别体现在一些技术细节上。

由于反应液中含有大量的水,需要设置多个蒸发器脱水,造成工艺流程长,设备多,能耗高,直接影响乙二醇的生产成本,这也是现行乙二醇工业生产方法的主要缺点。

1.2环氧乙烷催化水合法环氧乙烷催化水合法是针对目前直接水合法生产乙二醇工艺中水比高的缺点,为了提高选择性,降低水比,同时保证降低反应温度和能耗。

目前,Shell公司、UCC公司、莫斯科门捷列夫化工学院、上海石油化工研究院等机构已经发表了一些环氧乙烷催化水合法制乙二醇的专利文献,其关键是催化剂的研制与开发,大致可分为均相催化水合法和非均相催化水合法两大类其中最有代表性的生产方法是Shell公司的非均相催化水合法和UCC公司的均相催化水合法。

Shell公司1994年报道了季胺型酸式碳酸盐阴离子交换树脂作为催化剂进行环氧乙烷催化水合的工艺,环氧乙烷转化率达到95%~98%,乙二醇选择性为97%~98%。

30万吨年乙二醇生产工艺初步设计毕业设计说明书

30万吨年乙二醇生产工艺初步设计毕业设计说明书乙二醇,这东西可挺神奇的。

就好像是化工世界里的一个小明星,别看它不起眼,在很多地方都起着大作用呢。

今天咱们就来聊聊这30万吨年乙二醇生产工艺初步设计毕业设计说明书这事儿。

要设计这个生产工艺啊,得先对乙二醇有个透彻的了解。

乙二醇就像一个多变的小精灵,它在化学结构上有着自己独特的模样。

它能和好多其他物质玩得很好,这也是它能在众多领域大展身手的原因。

比如说在防冻液里,它就像是冬天里的小暖炉,让汽车发动机的冷却系统在寒冷天气里也能正常工作。

要是没有它,那发动机在冬天可能就会冻得打哆嗦,甚至罢工呢。

在开始设计生产工艺的时候,原料的选择就像是在挑选士兵去打一场大仗。

你得找那些靠谱的、能持续供应的原料。

就好比盖房子,你得有足够的砖和水泥,要是中途断了货,那房子就只能盖一半,这生产工艺也是同样的道理。

煤制乙二醇也好,石油制乙二醇也罢,都有各自的优缺点。

煤就像一个憨厚的大哥,储量丰富,成本可能相对低一些,但处理起来可能比较麻烦,就像大哥有时候有点粗枝大叶。

石油呢,就像一个精致的小姐,加工起来可能相对容易些,可成本有时候就像小姐的脾气一样,不太好控制。

生产设备的设计那也是相当重要的一部分。

这就好比给这个生产工艺打造一个合适的家。

反应釜就像是这个家里的厨房,各种原料在里面发生奇妙的化学反应,就像厨师在厨房做菜一样。

这反应釜的大小、材质、温度和压力控制都得精心设计。

如果温度控制不好,那就像厨师炒菜火大了或者火小了一样,炒出来的菜味道就不对,生产出来的乙二醇质量也会受影响。

还有像分离设备,它就像一个分拣员,把成品乙二醇和其他杂质或者未反应完全的物质分开来。

这分拣员要是不细心,那成品的纯度就没法保证了。

在整个生产工艺的流程设计上,就像规划一场旅行路线一样。

从原料的进入,到各个反应环节,再到最后的产品出来,每个步骤都得环环相扣。

不能像无头苍蝇一样乱撞。

比如说先进行什么反应,后进行什么反应,这顺序可不能乱。

年产20万吨煤制乙二醇工厂初步设计毕业设计

5、设计工艺特点

(1)本项目以煤制油化工有公司的甲醇和合成气为原料,代替传统的石油乙烯路线,具有极高的市场竞争力。

(2)采用华东理工大学的钯系催化剂,活性相当稳定,转化率高,选择性大,反应条件温和,工艺技术成熟。

(3)根据甲醇精馏系统中,甲醇和水沸点差异较大的特点,使用双效精馏的方式,虽然增加了一个精馏塔,但是仍然可以看作是一个系统,系统的热输入量明显减少以后,其热输出量相应减少,从而达到了节约冷却水的显著效果。

6、设计计算结果数据

本设计主要原料如下表1:

表1主要物料汇总

物料名称

数量/(万吨/年)

规格

煤

60(约)

30%

甲醇

5பைடு நூலகம்

99.9%

CO

31.4

-

H2

33.95

-

甲苯

1.2

外购

乙二醇

20.464(25.58)

99.9%

碳酸二甲酯

2.784(3.98)

99.8%

乙醇酸甲酯

2.096(2.62)

99.8%

7、设计结论

2ROH+N2O3→2RONO+H2O(1)

(2)CO偶联工段采用气相偶联技术,使用华东理工大学研发的Pd/Al2O3催化剂催化剂的活性相当稳定,MN转化率稳定在80%,DMO选择性大于90%,DMO产率大于3509/kg/h。使用列管式、间壁冷却式固定床反应器。管装催化剂,反应温度为120~140℃,压力l~5atm,管外产0.4MPa的低压蒸汽。草酸二甲酯(DMO)的合成反应为:

设计分为五个主要生产工段:亚硝酸甲酯再生反应工段,CO偶联反应工段,草酸二甲酯催化加氢工段,乙二醇精制工段,DMC-MeOH分离工段。各工段主要反应如下:

乙二醇生产装置的工艺设计_毕业设计论文

高等教育毕业设计(论文)题目:乙二醇生产装置的工艺设计高等教育毕业设计(论文)任务书论文题目乙二醇生产装置的工艺设计学生姓名教学站专业班级内容与要求乙二醇在国民经济中有着极其重要的地位,是大宗有机化工产品。

广泛用于生产聚酯纤维、薄膜、容器瓶类等聚酯系列产品和汽车防冻剂,还可用于除冰剂、表面涂料、表面活性剂、增塑剂、不饱和聚酯树脂以及合成乙二醇醚、乙二醛、乙二酸等化工产品的原料,虽然乙二醇产品用途极广,但国内乙二醇的产量一直无法满足国内市场的强劲需求,乙二醇自给率不足50%,有相当的部分需要进口,易受国际市场供求关系的影响。

因此,发展和技术改造乙二醇工艺设置对我国经济发展有着重要的意义,随着我国市场经济的发展,以前那种单纯增大原料和能源的消耗来提高产量的做法已逐步被淘汰,继续这种做法的企业已经频临破产倒闭,现在只有依靠科技的力量,通过技术的改造来降低能源的消耗,同时使各种生产资源得到优化的配置,才是摆脱困境最有效的方法。

乙二醇工艺设计中,乙二醇的精制是整个工艺中核心部分。

关系着乙二醇的产品的质量和产量。

因此,此设计以乙二醇的精制为核心和重点,经过严密的计算和论证,得到了肯定的结果。

该技术具有世界共同发展趋向的节能性,是生产乙二醇工艺的重大突破设计(论文)起止时间指导教师签名学生签名摘要:乙二醇在国民经济中有着极其重要的地位,广泛用于生产聚酯纤维、薄膜、容器瓶类等聚酯系列产品和汽车防冻剂,但国内乙二醇的产量一直无法满足国内市场的强劲需求。

因此,本设计以乙二醇精制为中心和重点,经过严密的计算和论证,得到了肯定的结果。

关键词:乙二醇;环氧乙烷;水合法。

Abstract:Glycol in national economy plays an very important role, widely used in the production of polyester fiber, thin films, such as containers of polyester series products and automobile antifreeze domestic production of ethylene glycol, but have been unable to meet domestic strong market demand. Therefore, this design with ethylene glycol refined as the center and focus, with rigorous calculation and argument, got the positive results. Keywords: glycol; Epoxy ethane; Water legal.高等教育专科毕业设计(论文)审查意见表........................... 错误!未定义书签。

年产5万吨乙二醇工艺流程设计

乙二醇是一种广泛应用于化工和纺织行业的重要有机化合物。

它具有良好的溶解性、低毒性和稳定性,可以用作溶剂、抗冻剂、塑化剂等。

在这篇文章中,我将详细介绍年产5万吨乙二醇的工艺流程设计。

1.原料准备2.反应装置设计乙二醇的生产主要通过乙烯的氧化反应实现。

反应装置通常由反应器、加热器、冷却器、分离器等组成。

反应器中的乙烯和空气在催化剂存在下进行氧化反应生成乙二醇。

加热器用于提升反应温度,使得反应可以进行。

冷却器则用于降低反应液的温度,防止过高的温度对催化剂产生不良影响。

分离器主要用于将反应生成的乙二醇与其他副产物进行分离。

3.催化剂选择在乙二醇的生产过程中,催化剂的选择对反应效率和产物质量有很大影响。

常用的催化剂包括金属铜、铁、钴等催化剂。

这些催化剂具有良好的活性和选择性,可以有效促进乙烯和空气的氧化反应。

4.控制参数在乙二醇的生产过程中,控制参数的选择对反应效率和产物质量起着决定性的作用。

温度、压力和物料流速是常用的控制参数。

适当的反应温度和压力可以促进反应的进行,同时不会造成催化剂的热解或催化剂的失活。

物料流速的控制可以调节反应速率,使得反应达到最佳状态。

5.产品分离和纯化在乙二醇的生产过程中,由于反应中会生成一些副产物,因此需要进行产品分离和纯化。

常用的分离方法包括蒸馏、结晶等。

通过适当的蒸馏条件,可以将乙二醇与其他挥发性副产物进行分离,得到纯度较高的乙二醇产品。

结晶则可以通过控制温度和压力,使得溶解度较低的乙二醇晶体从反应溶液中析出。

6.副产物处理乙二醇的生产过程中会产生一些副产物,包括残留的催化剂、水分和其他杂质。

这些副产物需要进行处理,以保证产品的纯度和质量。

常用的处理方法包括过滤、蒸发等。

通过适当的过滤条件,可以去除残留的催化剂颗粒;蒸发则可以去除溶液中的水分和其他杂质。

7.产品质量检测乙二醇的生产过程中,对产品的质量进行检测是必要的。

常用的检测方法包括物理性质检测和化学成分检测。

物理性质检测可以通过测定产品的密度、粘度和凝固点等指标进行。

乙二醇生产工艺

乙二醇生产工艺 The manuscript was revised on the evening of 2021摘要乙二醇在国民经济中有着极其重要的地位,广泛用于生产聚酯纤维、薄膜、容器瓶类等聚酯系列产品和汽车防冻剂,但国内乙二醇的产量一直无法满足国内市场的强劲需求。

因此,本设计以乙二醇精制为中心和重点,经过严密的计算和论证,得到了肯定的结果。

关键词:乙二醇;环氧乙烷;水合法。

目录前言 (1)1文献综述...........................................................................乙二醇工业的发展[1][2]........................................前言乙二醇在国民经济中有着极其重要的地位,是大宗有机化工产品。

广泛用于生产聚酯纤维、薄膜、容器瓶类等聚酯系列产品和汽车防冻剂,还可用于除冰剂、表面涂料、表面活性剂、增塑剂、不饱和聚酯树脂以及合成乙二醇醚、乙二醛、乙二酸等化工产品的原料,虽然乙二醇产品用途极广,但国内乙二醇的产量一直无法满足国内市场的强劲需求,乙二醇自给率不足50%,如图1有相当大的部分需要进口,易受国际市场供求关系的影响。

因此,发展和技术改造乙二醇工艺设计对我国经济发展有着重要的意义。

随着我国市场经济的发展,以前那种单纯*增大原料和能源的消耗来提高产量的做法已逐渐被淘汰,继续这种做法的企业已经濒临破产倒闭;现在只有依*科技的力量,通过技术的改造来降低能源的消耗,同时使各种生产数据得到优化的配置,才是摆脱困境最有效的方法。

乙二醇工艺设计中,乙二醇的精制是整个工艺流程的核心部分,关系着乙二醇产品的质量和产量。

因此,本设计以乙二醇精制为中心和重点,经过严密的计算和论证,得到了肯定的结果。

该技术具有世界共同发展趋向的节能性,是生产乙二醇工艺的重大突破。

图1 我国近些年乙二醇的供需情况年份产量万吨/年进口量万吨/年需求量万吨/年自给率%2000 2001 2002 2003 2004 2005 2006 2007 2008 9080909694110156174214105160214251339400406480522195240304347433510562654736463330282221282729第1章文献综述1.1乙二醇工业的发展[1][2]乙二醇是最简单和最重要的脂肪族二元醇,它在有机化工生产中是一种重要的基本原料,尤其广泛用于聚酯纤维、聚酯塑料的生产。

年产5万吨乙二醇工艺流程设计

乙二醇是一种重要的有机化学品,被广泛应用于涂料、塑料、纺织品、化妆品等行业中。

为了满足市场需求,设计一套年产5万吨乙二醇的工艺流程。

乙二醇的制备可以通过乙烯的加氧甲醇化反应得到。

在甲醇的存在下,将乙烯与空气或氧气反应生成乙二醇。

该反应的反应条件及催化剂的选择对乙二醇的产率和选择性有一定的影响。

乙烯的加氧反应需要催化剂的存在,常用的催化剂包括铬酸盐、钒酸盐和铬酸-钼酸盐等。

催化剂选择应综合考虑催化剂的活性、稳定性、价格等因素。

甲醇的存在可以促进乙烯分子的氧化,同时抑制副反应的发生。

甲醇可以作为乙二醇的溶剂和载体,提供反应的热量。

在实际工业生产中,甲醇需要反复使用,进行回收再利用,以提高经济性。

工艺流程设计如下:1.原料准备:准备高纯度的乙烯、甲醇以及所需的氧气或空气。

2.反应器:选用适当的反应器,反应器材料应能耐受高温、高压和有害物质的腐蚀。

同时应考虑反应器的传热性能和搅拌性能。

3.氧化反应:将乙烯、甲醇和氧气或空气按一定的摩尔配比加入反应器中,调节适宜的反应温度和压力。

根据催化剂的选择,可能需要进行预处理步骤,如还原剂的添加。

4.分离和净化:经过反应后,产物和反应物混合物需要经过分离和净化过程。

通过汽提、蒸馏、萃取等方法,将乙二醇与其他杂质分离开来。

同时要进行催化剂的去除和再生。

5.尾气处理:处理反应过程中生成的废气,采用适当的吸附、洗涤等方法,将有害气体去除,以达到环境保护的要求。

6.乙二醇产品回收:将分离得到的乙二醇进行进一步处理,包括干燥、贮存等步骤。

同时回收甲醇进行再利用,减少原料的消耗和生产成本。

7.催化剂再生与回收:对使用过的催化剂进行再生和回收处理,以实现催化剂的可持续使用和经济性。

以上是一套年产5万吨乙二醇的工艺流程设计。

在实际工业生产中,还需要考虑能源消耗、化学物品的储存和运输、工艺控制等方面的问题。

工艺流程的设计应综合考虑经济性、环境保护和安全性等因素,以实现高效、可持续的生产。

环氧乙烷乙二醇车间环氧乙烷合成工段工艺设计

环氧乙烷乙二醇车间环氧乙烷合成工段工艺设计环氧乙烷/乙二醇车间环氧乙烷合成工段工艺设计内容摘要本设计对年产6.0万吨环氧乙烷合成工段进行工艺设计。

并对环氧乙烷的生产方法、生产原理、流程路线及主要设备等进行了论述和计算。

环氧乙烷是乙烯的重要衍生物,主要用作有机合成的中间体和原料,用于制造乙二醇、表面活性剂、洗涤剂、增塑剂以及树脂等。

我国环氧乙烷生产能力有限,每年都要大量进口环氧乙烷产品来满足国内市场的需求。

本设计的工艺流程分为四个系统,分别为:反应系统、环氧乙烷吸收解吸系统、二氧化碳吸收解吸系统和环氧乙烷精制系统。

并以这四个系统为主线,对工艺流程进行了叙述。

采用aspen plus 软件对主要设备如:混合器,反应器,环氧乙烷吸收塔,二氧化碳吸收系统,环氧乙烷解吸塔,冷凝器,脱轻组分塔等进行物料衡算,对环氧乙烷反应器,进料-产品第一换热器,冷却器等设备进行热量衡算,并对环氧乙烷反应器,精制塔和换热器进行设备计算。

关键词:环氧乙烷;反应器;换热器Abstract目录Abstract II 第一章引言11.1环氧乙烷在国民经济中的地位和作用11.2环氧乙烷生产技术发展动向11.2.1催化剂11.2.2工艺技术11.2.3国内动向21.3市场供需预测31.3.1国外市场31.3.2国内市场31.4结束语4第二章工艺概述52.1环氧乙烷的性质52.1.1环氧乙烷的物理性质52.1.2环氧乙烷的化学性质52.2生产方法的评述及选择52.2.1氯醇法52.2.2直接氧化法52.3环氧乙烷的生产原理62.3.1氧化反应原理62.3.2二氧化碳脱除原理62.4工艺流程叙述72.5工艺设备表8第三章工艺计算93.1 Aspen Plus简介93.2物性数据93.3 Aspen Plus设计依据93.4 Aspen Plus软件数据输入93.4.1物料输入参数93.4.2设备输入参数103.5流程图113.6物料衡算16表3.4 混合器M101物料衡算结果表163.7热量衡算19第四章设备计算224.1反应器R101224.2精制塔234.2.1塔径的计算的基础数据;234.2.2填料的选择264.2.3塔径设计计算264.2.4填料层高度设计计算284.2.5 精制塔附属设备的选型284.3换热器20328第五章安全、环保、能量利用305.1原料消耗表305.2能量消耗表305.3三废处理30第一章引言1.1环氧乙烷在国民经济中的地位和作用环氧乙烷(简称EO),又称氧化乙烯,也称恶烷,是一种最简单的环醚,是乙烯工业衍生物中仅次于聚乙烯和聚氯乙烯的重要有机化工产品,是最简单最重要的环氧化物,在国民经济发展中具有举足轻重的地位和作用。

EOEG装置工艺流程介绍

第五章工艺流程叙述5.1EO反应——61单元反应系统接受来自 CO2脱除单元(63工段)的进气,反应初期温度为64℃。

循环气通过二氧化碳再生塔尾气冷凝器 E-6308预热到102℃。

Y-6114喷射出的乙烯使反应器进口的乙烯浓度保持在28% mol。

进料浓度约为 7.6% mol O2。

加入氧气,使其在物料中浓度不超过 8.85% mol这个氧气限制浓度。

氧气流速随催化剂使用周期增长而增加。

高压氮气缓冲罐 C-6166储存氮气,以供在开车和停车情况时对 O 2系统的清扫。

在加进 O 2之后,循环气在 E-6109中与低压凝液换热、在循环气热交换器 E-6106中与热循环气体换热,以控制反应末期进料温度 212℃。

E-6106壳程温度最小为120℃,以防管程结垢。

催化剂促进剂在 E-6109后面加入。

催化剂促进剂经泵(G-6606/7)以液相进入反应循环。

促进剂在进入大量的循环气之前,要用加热少量循环气来气化。

这种设计防止固体形成,并提供了循环气中的促进剂均匀分布。

由于催化剂活性周期的原因,循环气进入反应器的量是变化的。

设计流量变化范围从反应前期的 1.05 MMKg/hr到反应末期的 1.21 MMKg/hr。

反应器 E-6101排出富含 EO的循环气。

反应器出口的循环气温度,在反应末期约为257℃,在反应前期为 228℃。

出口封头的容积最小化设计,这便于催化剂的更换,减少杂质生成、减少换热器结垢、减少反应循环管线尾烧的危险。

管子的数量以及反应器外径由最大产品流速时的催化剂最高温度决定。

反应器的冷却是通过汽包发汽系统来实现的。

汽包 C-6130水通过热虹吸式将水循环到反应器壳体,从回流液体中分离出所产生的蒸汽。

反应器的热量产生的蒸汽从反应前期到反应末期,随催化剂周期变化,都回收到中压蒸汽总管。

汽包和反应器的设计压力由反应末期蒸汽压力(饱和温度255℃)决定,为4.9 MPaG。

热的循环气进入位于反应器封头底部的换热器E-6104,进行快速急冷。

乙二醇操作规程

乙二醇生产反应器操作规程一.工艺流程简述1.反应原理在乙二醇反应器中,来自精制塔底的环氧乙烷和来自循环水排放物流的水反应形成乙二醇水溶液。

其反应机理如下:主反应:乙二醇副反应:二乙二醇2.工艺流程简述精制塔塔底物料在流量控制下同循环水排放物流以1:22的摩尔比混合。

混合后通过在线混合器进入乙二醇反应器。

反应为放热反应,反应温度为200℃时,每生成一摩尔乙二醇放出热量为8.315×104J。

来自循环水排放浓缩器的水,是在同精制塔塔底物料的流量比控制下进入乙二醇反应器上游的在线混合器的。

混合物流通过乙二醇反应器在此反应形成乙二醇。

反应器的出口压力是通过维持背压来控制的。

从乙二醇反应器流出的乙二醇-水物流进入干燥塔。

其反应流程图如图1所示:图 1乙二醇生产工艺流程图二.操作1.开车前的检查和准备A、把循环水排放流量控制器置于手动,开始由循环水排放浓缩器底部向反应器进水。

在乙二醇反应器进口排放这些水直到清洁为止。

B、关闭进口倒淋阀并开始向反应器充水,打开出口倒淋阀,关闭乙二醇反应器压力控制阀。

当反应器出口倒淋阀排水干净时关闭它。

C、来自精制塔塔底泵的热水用泵通过在线混合器送到乙二醇反应器。

各种联锁报警均应校验。

D、当乙二醇反应器出口倒淋排放清洁时,把水送到干燥塔。

E、运行乙二醇反应器压力控制器,调节乙二醇反应器压力使之接近设计条件。

F、干燥塔在运行前,干燥塔喷射系统应试验。

后面的所有喷射系统都遵循这个一般程序。

为了在尽可能短的时间内进行试验,关闭冷凝器和喷射器之间的阀门,因此在试验期间,塔不必排泄。

G、检查所有喷射器的倒淋和插入热井底部水封的尾管。

用水充满热井所有喷射器冷凝器,并密封管线。

H、打开喷射器系统的冷却水流量。

稍开高压蒸汽管线过滤器的倒淋阀,然后稍开到喷射泵的蒸汽阀。

关闭倒淋阀,然后慢慢打开蒸汽阀。

I、使喷射器运行直到压力减少到正常操作压力。

在这个试验期间应切断塔的压力控制系统。

隔离切断阀下游喷射系统和相关设备,在24小时内,最大允许压力上升速度为33.3Pa/h。

第三篇_第五章_环氧乙烷乙二醇装置

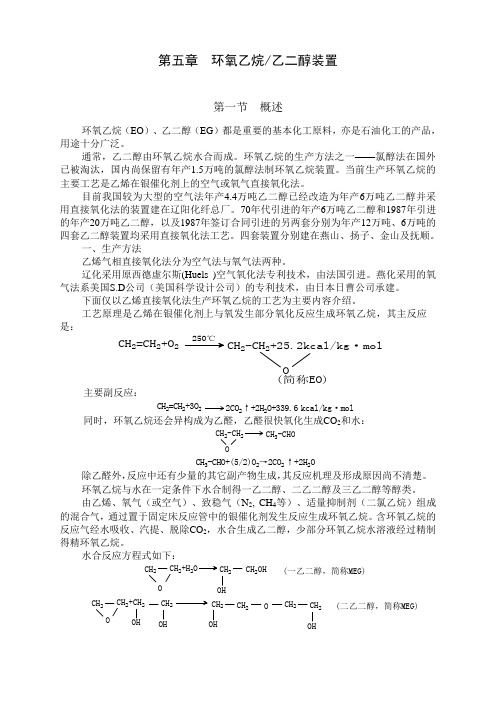

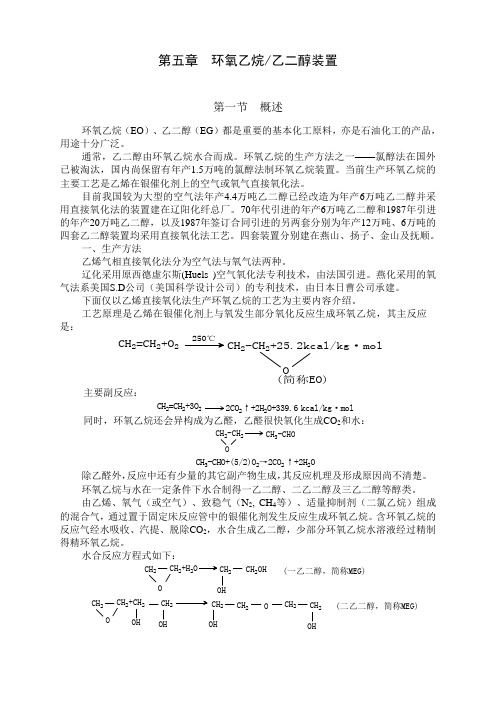

第五章环氧乙烷/乙二醇装置第一节概述环氧乙烷(EO)、乙二醇(EG)都是重要的基本化工原料,亦是石油化工的产品,用途十分广泛。

通常,乙二醇由环氧乙烷水合而成。

环氧乙烷的生产方法之一——氯醇法在国外已被淘汰,国内尚保留有年产1.5万吨的氯醇法制环氧乙烷装置。

当前生产环氧乙烷的主要工艺是乙烯在银催化剂上的空气或氧气直接氧化法。

目前我国较为大型的空气法年产4.4万吨乙二醇已经改造为年产6万吨乙二醇并采用直接氧化法的装置建在辽阳化纤总厂。

70年代引进的年产6万吨乙二醇和1987年引进的年产20万吨乙二醇,以及1987年签订合同引进的另两套分别为年产12万吨、6万吨的四套乙二醇装置均采用直接氧化法工艺。

四套装置分别建在燕山、扬子、金山及抚顺。

一、生产方法乙烯气相直接氧化法分为空气法与氧气法两种。

辽化采用原西德虚尔斯(Huels )空气氧化法专利技术,由法国引进。

燕化采用的氧气法系美国S.D公司(美国科学设计公司)的专利技术,由日本日曹公司承建。

下面仅以乙烯直接氧化法生产环氧乙烷的工艺为主要内容介绍。

工艺原理是乙烯在银催化剂上与氧发生部分氧化反应生成环氧乙烷,其主反应是:主要副反应:CO2和水:除乙醛外,反应中还有少量的其它副产物生成,其反应机理及形成原因尚不清楚。

环氧乙烷与水在一定条件下水合制得一乙二醇、二乙二醇及三乙二醇等醇类。

由乙烯、氧气(或空气)、致稳气(N2, CH4等)、适量抑制剂(二氯乙烷)组成的混合气,通过置于固定床反应管中的银催化剂发生反应生成环氧乙烷。

含环氧乙烷的反应气经水吸收、汽提、脱除CO2,水合生成乙二醇,少部分环氧乙烷水溶液经过精制得精环氧乙烷。

环氧乙烷和水直接生成乙二醇的同时,还有少量的副反应:环氧乙烷和乙二醇及较高的同系物反应,生成二乙二醇及更少量的三乙二醇、多乙二醇。

二、工艺流程S.D公司专利技术生产乙二醇的工艺简略如下:1.乙烯氧化及循环气压缩将乙烯与氧气混入循环气中,在N2致稳条件下使氧含量达7%,乙烯含量达15%,CO210%,Ar约<12,(用甲烷做致稳气时,O28%,C2H425%)然后使循环气与反应器出来的反应气体换热,升温后进入填有Ag催化剂的固定床,在约200~270℃,平均压力2. 1MPa条件下进行反应,生成环氧乙烷。

乙二醇技术改造工艺管道施工方案

乙二醇技术改造工艺管道施工方案咱们得明确,乙二醇技术改造的核心在于提高生产效率,降低能耗,确保生产过程的安全性和稳定性。

那么,工艺管道的施工就是关键环节。

一、项目概述乙二醇装置的技术改造主要包括对现有工艺流程的优化、设备更新以及管道系统的改进。

这次改造,咱们要更换部分老化管道,优化管道布局,提高系统运行效率。

二、施工前的准备工作1.技术交底:与设计院、施工队伍进行充分的技术交底,确保施工人员了解设计意图、施工标准及质量要求。

2.施工图纸:审查施工图纸,确保图纸与实际施工条件相符,对图纸中存在的问题及时与设计院沟通,进行修改。

3.施工队伍:选拔具有丰富经验的施工队伍,进行施工前的培训,确保施工人员熟悉施工流程和质量要求。

4.施工材料:提前备齐施工所需的各种材料,包括管道、阀门、法兰、螺栓等。

三、施工流程1.拆除旧管道:对需要更换的旧管道进行拆除,注意保护好周围设备和设施,避免损坏。

2.管道预制:按照设计图纸,将管道预制好,包括切割、焊接、试压等环节。

4.管道焊接:对管道接口进行焊接,确保焊接质量,防止泄漏。

5.试压:对焊接完成的管道进行试压,检查管道系统的严密性,确保系统运行安全。

6.防腐保温:对管道进行防腐保温处理,提高管道的耐腐蚀性能和保温效果。

7.调试:在管道系统安装完成后,进行调试,确保系统运行正常。

四、施工质量控制1.材料检验:对施工所需的各种材料进行严格检验,确保材料质量符合要求。

2.施工过程监控:对施工过程进行严格监控,确保施工质量符合设计要求。

3.质量验收:在施工完成后,对工程进行质量验收,确保工程质量达到预期目标。

五、施工安全与环保1.施工安全:制定详细的施工安全措施,确保施工过程中的人员安全。

2.环保措施:在施工过程中,采取有效措施,减少对环境的影响,如降噪、防尘等。

六、施工进度安排1.施工计划:制定详细的施工计划,明确施工进度和关键节点。

2.进度监控:对施工进度进行实时监控,确保工程按时完成。

30万吨年乙二醇生产工艺初步设计毕业设计说明书

30万吨年乙二醇生产工艺初步设计毕业设计

说明书

《30 万吨年乙二醇生产工艺初步设计毕业设计说明书》

嘿,大家好呀!今天我来给大家讲讲关于 30 万吨年乙二醇生产工艺初步设计这个毕业设计。

你们知道吗,我为了这个毕业设计可真是下了大功夫啊!就说有一次,我去工厂实地考察,那场面,真的让我印象超级深刻。

一走进工厂,我就被那些巨大的机器设备给震撼到了,它们就像一个个钢铁巨兽一样矗立在那里。

我小心翼翼地走近,仔细地观察着每一个部件,心里想着这些可都是生产乙二醇的关键啊。

我看到那些管道错综复杂地连接着各个设备,就好像人体的血管一样,输送着各种物料。

我还看到工人们在忙碌地操作着,他们专注的神情让我感受到他们对这份工作的认真和负责。

我凑过去和一个工人师傅聊天,他很热情地给我讲解一些生产的细节,我听着听着,感觉自己对这个工艺越来越了解了。

在那个工厂里待了一整天,我感觉自己学到了好多好多。

回来后,我就更加努力地投入到毕业设计的工作中,把我在工厂里看到的、学到的都融入到设计中。

我想,只有这样,才能设计出一个真正实用、可行的乙二醇生产工艺。

哎呀呀,这就是我在做这个毕业设计过程中的一次难忘经历啦!希望我的努力能让这个毕业设计变得超级棒,也希望以后能为乙二醇的生产贡献自己的一份力量呀!哈哈!。

乙二醇生产工艺流程设计文献资料

乙二醇生产工艺流程设计文献资料乙二醇,又称1,2-乙二醇,是一种重要的有机化合物,广泛应用于化工、医药、食品等领域。

乙二醇的生产工艺流程设计至关重要,直接影响产品质量和生产效率。

在本文中,我们将深入探讨乙二醇生产工艺流程设计的相关文献资料,并结合个人观点和理解,为您呈现一份深度和广度兼具的中文文章。

一、乙二醇的生产工艺概述乙二醇的生产工艺主要包括石化法、煤化工法和生物法三种途径。

其中,石化法是目前应用最为广泛的生产方法。

石化法是以石油、天然气为原料,通过一系列的物理或化学反应制得乙二醇。

其生产工艺流程设计复杂,需要考虑原料选用、反应条件、分离纯化等诸多环节。

二、乙二醇生产工艺流程设计的关键技术1. 催化剂的选择在乙二醇的生产工艺中,催化剂的选择对反应效率和产物纯度有着重要影响。

目前常用的催化剂有氧化钴、氧化铬等金属催化剂,它们在乙二醇的氧化反应中发挥着重要作用。

催化剂的选择及其性能对工艺流程设计至关重要。

2. 反应条件的控制反应条件包括温度、压力、反应时间等参数。

合理的反应条件能够提高反应速率和产物纯度,降低能耗和原料损失。

在工艺流程设计中需要充分考虑反应条件的选择和控制。

3. 分离纯化技术乙二醇生产后需要进行分离和纯化,以得到符合工业标准的乙二醇产品。

传统的分离纯化技术包括蒸馏、结晶、吸附等方法,而近年来膜分离技术也逐渐得到应用。

分离纯化技术的选择和优化对产品质量和生产成本有重要影响。

三、乙二醇生产工艺流程设计的现状与发展趋势当前,乙二醇的生产工艺在国内外都取得了长足的进步。

随着新材料、新能源等领域的不断发展,乙二醇的需求量不断增加,对生产工艺的要求也日益提高。

未来,乙二醇生产工艺流程设计将朝着绿色、高效、低能耗的方向发展,涌现出更多创新技术和工艺方案。

四、个人观点和理解在乙二醇生产工艺流程设计中,我认为关键技术的不断创新和提高是至关重要的。

特别是新材料、新催化剂等方面的应用,能够为乙二醇生产工艺的改进提供新的思路和方法。

优秀毕业论文(设计)5万吨乙二醇生产工艺初步设计

优秀毕业论文(设计)5万吨乙二醇生产工艺初步设计石河子大学毕业设计题目: 5万吨/年乙二醇生产工艺初步设计5万吨/年乙二醇生产工艺初步设计摘要乙二醇是一种重要的石油化工基本有机原料,主要用于生产聚酯纤维、不饱和聚酯树脂、防冻剂等。

目前.国内乙二醇的工业生产方法是环氧乙烷直接水合法。

我国目前拥有大小不等的环氧乙烷/乙二醇(EO/EG)装置11套,但是相比于国外的同类装置,这些装置的工艺落后,能耗和水耗都较高,因此研究EO/EG工艺优化以降低生产成本,具有非常现实的意义。

本设计主要是针对乙二醇工艺的缺点,采用比较新的反应精馏工艺,利用化工模拟软件ASPEN PLUS对过程进行模拟优化,最后得到即可达到产品标准又可满足设计任务的结果。

同时还对主要设备进行了选型,绘制了PID工艺流程图。

关键词:环氧乙烷;乙二醇;反应精馏;ASPEN PLUS;EO/EG50000 tons/year glycol production processpreliminary designAbstractThe glycol is an important basic organic raw materials of petrochemical, mainly for the production ofpolyester fiber, unsaturated polyester resins, antifreeze, etc.. The present. The methods of industrialproduction of the domestic ethylene glycol is ethylene oxide legitimate directwater.China currently has a size ranging from EO / EG set 11 sets, but compared to similar devices in theforeign and backward technology of these devices, energy and water consumption are higher, so theresearchers EO / EG process optimization to reduce production costs. a very realsense.This design is for the shortcomings of the ethylene glycol process, using the new reactive distillationprocess, the use of chemical process simulation software ASPEN PLUS process simulation andoptimization, and finally get to meet product standards and to meet the design task results. Of majorequipment selection, draw the diagram of the PID process.Key words: ethylene oxide; glycol; reactive distillation; ASPEN PLUS; EO /EG目录第一章 文献综述 (5)1.1 简介 (5)1.1.1 乙二醇物理性质 (5)1.1.2 乙二醇的用途 (5)1.2 国内乙二醇生产现状 (6)1.3 乙二醇生产技术现状及进展 (8)1.3.1 乙烯直接水合法 (9)1.3.2甲醛合成法 (9)1.3.3 环氧乙烷水合法 (10)1.3.4 碳酸乙烯酯法 (11)1.3.5合成气法 (12)1.3.6 氧化偶联法 (12)1.3.7 多元醇加氢裂解法 (13)1.3.8反应精馏技术 (13)1.4 反应精馏技术简介 (13)1.4.1反应精馏技术的应用 (14)1.4.2反应精馏的主要优点 (14)1.4.3 乙二醇反应精馏工艺流程 (15)1.5设计内容与目标 (16)第二章 工艺流程模拟 (17)2.1设计任务书 (17)2.2 物性方法的选择 (18)2.3反应精馏塔的模拟优化 (18)2.3.1反应精馏涉及反应 (18)2.3.2反应精馏塔建模与参数设置 (19)2.3.3反应精馏塔各项参数优化 (22)2.3脱水塔的模拟优化 (29)2.3.1脱水塔简捷计算 (29)2.3.2 脱水塔严格计2.3 乙二醇精制塔模拟优化 (41)2.3.1乙二醇精制塔简捷计算 (41)2.3.2乙二醇精制塔严格计算 (42)第三章 全流程模拟及生产任务校核 (52)3.1 全流程模拟及结果 (52)3.2生产任务校核 (54)第四章 设备计算及选型 (55)4.1反应精馏塔设备计算 (55)4.1.1反应段操作条件及物性参数 (55)4.1.2反应段尺寸计算 (56)4.1.3精馏段操作条件及物性参数 (57)4.1.4精馏段尺寸计算 (58)4.2 塔体尺寸计算 (67)4.2.1塔高的计算 (67)4.2.2塔体和封头选材 (68)4.2.3塔体壁厚计算 (68)4.2.4塔设备质量载荷计算 (70)4.2.5基础环设计 (72)4.3设备机械性能校核 (73)4.3.1上封头校核 (73)4.7.2下封头校核 (73)4.7.3塔体强度计算汇总表 (73)第五章 三废处理 (74)设计总结 (75)参考文献 (76)致谢 (78)附录 (79)第一章文献综述1.1 简介1.1.1 乙二醇物理性质乙二醇(Ethylene Glycol,简称EG)又名“甘醇”、“1,2-亚乙基二醇”,化学式为(HOCH2)₂,是最简单和最重要的脂肪族二元醇,同时也是一种重要的有机化工原料。

第三篇_第五章_环氧乙烷乙二醇装置

第五章环氧乙烷/乙二醇装置第一节概述环氧乙烷(EO)、乙二醇(EG)都是重要的基本化工原料,亦是石油化工的产品,用途十分广泛。

通常,乙二醇由环氧乙烷水合而成。

环氧乙烷的生产方法之一——氯醇法在国外已被淘汰,国内尚保留有年产1.5万吨的氯醇法制环氧乙烷装置。

当前生产环氧乙烷的主要工艺是乙烯在银催化剂上的空气或氧气直接氧化法。

目前我国较为大型的空气法年产4.4万吨乙二醇已经改造为年产6万吨乙二醇并采用直接氧化法的装置建在辽阳化纤总厂。

70年代引进的年产6万吨乙二醇和1987年引进的年产20万吨乙二醇,以及1987年签订合同引进的另两套分别为年产12万吨、6万吨的四套乙二醇装置均采用直接氧化法工艺。

四套装置分别建在燕山、扬子、金山及抚顺。

一、生产方法乙烯气相直接氧化法分为空气法与氧气法两种。

辽化采用原西德虚尔斯(Huels )空气氧化法专利技术,由法国引进。

燕化采用的氧气法系美国S.D公司(美国科学设计公司)的专利技术,由日本日曹公司承建。

下面仅以乙烯直接氧化法生产环氧乙烷的工艺为主要内容介绍。

工艺原理是乙烯在银催化剂上与氧发生部分氧化反应生成环氧乙烷,其主反应是:主要副反应:CO2和水:除乙醛外,反应中还有少量的其它副产物生成,其反应机理及形成原因尚不清楚。

环氧乙烷与水在一定条件下水合制得一乙二醇、二乙二醇及三乙二醇等醇类。

由乙烯、氧气(或空气)、致稳气(N2, CH4等)、适量抑制剂(二氯乙烷)组成的混合气,通过置于固定床反应管中的银催化剂发生反应生成环氧乙烷。

含环氧乙烷的反应气经水吸收、汽提、脱除CO2,水合生成乙二醇,少部分环氧乙烷水溶液经过精制得精环氧乙烷。

环氧乙烷和水直接生成乙二醇的同时,还有少量的副反应:环氧乙烷和乙二醇及较高的同系物反应,生成二乙二醇及更少量的三乙二醇、多乙二醇。

二、工艺流程S.D公司专利技术生产乙二醇的工艺简略如下:1.乙烯氧化及循环气压缩将乙烯与氧气混入循环气中,在N2致稳条件下使氧含量达7%,乙烯含量达15%,CO210%,Ar约<12,(用甲烷做致稳气时,O28%,C2H425%)然后使循环气与反应器出来的反应气体换热,升温后进入填有Ag催化剂的固定床,在约200~270℃,平均压力2. 1MPa条件下进行反应,生成环氧乙烷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙二醇生产装置的工艺设计前言乙二醇在国民经济中有着极其重要的地位,是大宗有机化工产品。

广泛用于生产聚酯纤维、薄膜、容器瓶类等聚酯系列产品和汽车防冻剂,还可用于除冰剂、表面涂料、表面活性剂、增塑剂、不饱和聚酯树脂以及合成乙二醇醚、乙二醛、乙二酸等化工产品的原料,虽然乙二醇产品用途极广,但国内乙二醇的产量一直无法满足国内市场的强劲需求,乙二醇自给率不足50%,有相当大的部分需要进口,易受国际市场供求关系的影响。

因此,发展和技术改造乙二醇工艺设计对我国经济发展有着重要的意义。

随着我国市场经济的发展,以前那种单纯*增大原料和能源的消耗来提高产量的做法已逐渐被淘汰,继续这种做法的企业已经濒临破产倒闭;现在只有依*科技的力量,通过技术的改造来降低能源的消耗,同时使各种生产资料得到优化的配置,才是摆脱困境最有效的方法。

乙二醇工艺设计中,乙二醇的精制是整个工艺流程的核心部分,关系着乙二醇产品的质量和产量。

因此,本设计以乙二醇精制为中心和重点,经过严密的计算和论证,得到了肯定的结果。

该技术具有世界共同发展趋向的节能性,是生产乙二醇工艺的重大突破。

第1章文献综述1.1 乙二醇工业的发展[1][2]乙二醇是最简单和最重要的脂肪族二元醇,它在有机化工生产中是一种重要的基本原料,尤其广泛用于聚酯纤维、聚酯塑料的生产。

在汽车、航空、仪表工业的冷却系统中,它是抗冻剂的重要成分。

在溶剂、润滑剂、软化剂,增塑剂和炸药的生产中也有多种用途。

乙二醇是由Wurtz于1859年首次用氢氧化钾水解乙二醇二乙酸酯制得的。

第一次世界大战期间,人们利用乙二醇的二硝酸酯能降低甘油凝固点的特性来代替甘油生产炸药。

本世纪20年代,随着汽车工业的发展,抗冻剂的需求猛增,导致了乙二醇供不应求。

当时是采用氯乙醇皂化法生产乙二醇。

50年代中期,聚酯树脂的开发成功和投入生产,再度刺激了乙二醇工业的发展,由石油化工基本原料乙烯或环氧乙烷的氧化、水解制乙二醇的方法开始占据主导地位。

70年代,在经历了石油能源危机之后,人们又试图寻求以天然气或煤替代石油制备乙二醇的方法,并取得了重大突破。

由此可见,乙二醇的生产技术主要有以石油产品和以天然气(或煤)制得合成气为原料的两条途径。

1.1.1 世界乙二醇工业的概况[2]世界EO/EG技术进展主要可归结为以下几点。

1.EO/EG装置向更大型化发展。

近年来新建的EO装置规模均在200 kt/ Y以上,并具备240kt/Y规模单台EO反应器的制造能力,并将建成少量大规模(480kt/Y以上)EO装置。

2. EO催化剂将向高活性和高选择性两方面发展。

现有的EO/ EG装置由于反应工艺和反应器传热条件的限制,将倾向于使用高活性系列催化剂,尤其是1997年开发成功的5863高活性催化剂。

对一些新建的装置或扩能(考虑增加反应系统)的老装置,将会优先考虑选用高选择性的催化剂。

3.寻求廉价乙烯原料。

寻求廉价乙烯原料并建立EG与乙烯的联合生产已成为开发的热点。

4. EO催化水合技术将得到工业应用。

EO催化水合技术的开发解决了通常EG生产中大量耗能这一问题,并可降低约15%的装置总投资。

可以预见,Shell公司的EO催化水合专利技术不久将推向工业化。

1.1.2 我国乙二醇行业的概况[3]在国内乙二醇市场供需方面,由于聚酯工业迅速发展,乙二醇消费量明显上升。

1995一2001年间我国乙二醇消费量年平均增长率为23.11%,2002年我国消费量为3 .0199 Mt,比2001年又增长25 .6%。

然而,为满足国民经济发展需要,每年仍有大量进口。

目前我国80%的乙二醇用于聚酯生产,8%用于防冻剂,12%用于其它方面。

预计到2005年末我国聚酯生产能力将达到8 .80 Mt/ Y左右。

若按生产1t聚酯需0 .37 t乙二醇计算,2005年用于聚酯的乙二醇为3 .256 Mt,再加上其它消费量估计达4 .26 Mt。

如国内燕山石化300 kt/ Y装置于2003年底投产,江苏南京的扬子石化300 kt/ Y 和广东惠州的南海石化300 kt/ Y生产装置均于2005年投产,届时国内乙二醇总生产能力也仅2 .006 Mt/ Y,即使这些装置全部满负荷运行仍有2 .254 Mt的缺口,因而,除考虑进口乙二醇外,现有装置仍需挖潜改造才能满足市场需求。

综上所述,乙二醇作为重要有机化工原料和聚酯单体,对国民经济各部门的发展和国计民生,尤其是人们的衣着有着十分密切的关系。

随着我国进入全面小康社会,发展我国的乙二醇工业势在必行。

发展乙二醇工业关键在于发展具有我国自主知识产权的技术,除加强对现有引进技术的消化吸收外,应该加强科技投入,加快环氧乙烷催化水合工艺的技术开发,使小试成果尽快经中试转入产业化,同时密切关注日本三菱化学经碳酸乙烯酯工业化结果,以进一步促进我国乙二醇工业的科技进步。

表1-1 我国主要乙二醇生产企业近年生产能力和产量[1]厂家名称原设计能力生产能力产量专利技术第2章生产工艺概述2.1 产品说明乙二醇分子式:C2H4(OH)2分子量:622.1.1 乙二醇的物理性质乙二醇俗称甘醇,常温下是无色透明的粘稠状液体,稍有甜味,有一定毒性,其发挥性小,闪点高,吸湿性超过甘油,微溶于乙醚,能以任意比例与水相混合,能大大降低水的冰点。

当含铁杂质时其变黄或棕色(受热等条件下变成棕色),其物理性质及热力学性质见附录一。

2.1.2 乙二醇的化学性质乙二醇是最简单、最常用的二元醇,具有一元醇的性质。

⑴脱水反应①乙二醇在硫酸存在下,可以发生分子间脱水而生成乙二醚。

②在一定条件下也可以分子间脱水生成醛③在烷基或碱作用下,互相作用生成醚⑵酯化反应①有机酸酯化单羰酸与乙二醇反应,在相同克分子比下,生成单酯或乙二酯:乙二醇于某些有机二元酸(对苯二甲酸)顺丁烯二酸和乙二酸等生成性结构的树脂与结苯二甲酸反应(TPA法)与对苯二甲酸二酯反应(DMT法)2.1.3 乙二醇的毒性[4]急性中毒表现为中枢神经损害,急性肾功能衰竭、肺损害表现。

乙二醇中毒后期改变主要是乙二醇体内代谢产生毒性更强的乙醇醛、乙醇酸、水合乙醛酸及草酸引起肾脏、肺脏及视神经损害表现。

对视神经损害其机理不明,可能是乙二醇代谢产物(毒性更强)直接视神经毒性所致;此外,同时有急性肾衰及肺损害。

出现酸中毒、低氧血症改变,使视网膜节细胞缺氧及代谢障碍所致。

是可逆性损害。

2.1.4 乙二醇质量指标纯度:99.8%杂质:总醛≤0.001%(以乙二醛计);水分≤0.05%;酸度≤0.001%(以乙二酸计);灰份≤0.001%,氯化物≤0.0001%.2.2 原料说明环氧乙烷分子式C2H4O分子量为44.052.2.1 物理性质环氧乙烷又叫氧化乙烯,是无色具有烯烃芳香味的有刺激性气味,环氧乙烷是极易燃的,并与空气形成爆炸性混合物,即使在缺氧条件下加热也可引起爆炸危险。

在空气中爆炸极为3—100%,能以任何比例与水、乙醇、醚以及多数有机溶剂混合,沸点为10.6℃,在低于10.6℃或压力下为无色液体,在流动状态下易挥发,由于反应性很活泼,贮藏保管都有要特别注意。

2.2.2 化学性质环氧乙烷是三元环、化学性质很活泼,其环易于破坏而发生各种化学反应。

2.3 乙二醇的生产方法2.3.1 氯乙醇法乙烯经次氯酸化可得氯乙醇,氯乙醇在碱性介质中水解即得EG。

2.3.2 二氯乙烷法由乙烯和氯气在1 ,2一二氯乙烷介质中氯化可得1 ,2一二氯乙烷,乙烷在碱性介质中水解成EG。

本法收率约85%,美国早期曾采用此法进行工业生产。

氯乙醇法、二氯乙烷水合法现在有些国内企业还在用此法进行EG生产,但由于此方法有设备腐蚀、反应条件高等问题,已逐渐被其它方法所取代。

2.3.3 环氧乙烷水合法此法分为催化水合法和直接水合法,水合在常压或加压下进行。

常压水合通常是以稀硫酸为催化剂,但副产较多。

此法耗用酸,有设备腐蚀问题,因此工业上多采用无催化剂的加压水合法。

加压水合法是在150一180℃和1 .4一3. 0 MPa 压力下进行。

增加压力和提高温度可以提高EG的产率,但副产物一缩乙二醇,二缩乙二醇及高聚物的量也有所增加,即EO转化为EG的选择性变差。

为了提高选择性,可以采用较高的配比以控制副反应,一般主副产品控制比例为:乙二醇:一缩乙二醇:二缩乙二醇一100: 10: 1(重量比),实际上EG在水中的含量仅为10%,因而增加了浓缩的能耗。

此法由于技术和经济上的优势,成为最早工业化的生产方法之一。

以乙烯为原料经环氧乙烷水解生产乙二醇方法,EO水合工艺成熟,技术完善,工业生产中多数采取此种方法。

本设计也采用此种方法。

2.4 乙二醇的工艺流程2.4.1 乙二醇的反应乙二醇反应是在液相中进行的,长管式反应器为环氧乙烷完全水解提供所需的停留时间。

反应在混合喷嘴和反应预热器就已开始进行。

在乙二醇反应器中继续进行绝热反应。

生成乙二醇的反应是放热反应,因此含有过量的水和乙二醇的产品离开反应器时温度升高。

需要保证足够的压力使反应系统保持液相。

气相EO在反应器中基本上不反应,因此应避免EO汽化。

如果进料中EO含量减少,乙二醇产品中MEG组分比例将增加,随之被闪蒸出去的水份也会增加。

乙二醇的循环会增加多乙二醇产品的比例,降低MEG产品的最终产量。

2.4.2 多效闪蒸及乙二醇浓缩通过多效闪蒸把水蒸发掉,回收乙二醇反应器产品中的乙二醇。

乙二醇反应器产品闪蒸塔的再沸器由中压蒸汽供热。

塔顶蒸汽作为下一步闪蒸即第一浓缩塔再沸器的热源。

第一浓缩塔顶蒸汽又作为第二浓缩塔再沸器的热源。

从乙二醇反应器产品闪蒸塔塔釜来的乙二醇溶液作为第一浓缩塔进料,在这里被浓缩。

C401及C402每一塔顶有一小股回流以减少乙二醇在塔顶馏出物中的含量,回流液来自清洁凝液闪蒸罐。

2.4.3 乙二醇脱水第二浓缩塔釜液进入乙二醇脱水塔C-404中,脱水塔在真空下操作,基本上把剩余的水分全部脱除。

粗乙二醇由脱水塔塔釜泵送到乙二醇精制部分。

脱水塔C-404进料有以下物流组成:乙二醇第二浓缩塔塔液,MEG塔顶产物,乙二醇排放闪蒸塔塔顶产物和MEG循环塔塔顶产物。

这些物料在塔进料管线的上游混合。

脱水塔的操作压力可使塔顶蒸汽在一定的温度、压力条件下,能用冷却水冷凝下来,一部分塔顶冷凝液作为脱水塔的回流,其余部分的凝液送到污水处理系统。

2.4.4 乙二醇排放回收EO解吸塔塔釜乙二醇排放液中的水、乙二醇,在EG排放闪蒸塔C-406中减压闪蒸,从塔顶回收水和乙二醇,少量有机盐及二乙二醇从塔釜排至V113或X023。

EG排放闪蒸塔从乙二醇排放液中可回收98%的MEG。

2.4.5 乙二醇精制为了防止在很低的温度下操作发生产品热裂解,乙二醇精制部分的塔都在真空下操作。

最高的塔釜温度设计为176℃。

由于泄漏空气中的氧气可以使产品发生氧化生成醛类等氧化产物,降低产品质量,因此塔和它们的附属设备要最大限度地防止空气泄漏。