西安交通大学材料力学性能实验报告—疲劳裂纹门槛值

疲劳裂纹;扩展速率;门槛值;剩余寿命;测试系统精讲

论文总结

(2)对影响疲劳裂纹扩展速率的因素进行分 析,提出表面疲劳裂纹监测系统框图,说 明在工程中应用的意义及特点。

论文总结

(3) 因为疲劳裂纹扩展而使机械零 件和工程构件出现疲劳失效,因为没 有即时的预防而造成的损失是非常大 的,为了预防其破坏设备和构件的正 常运行,就要对构件进行适时监控, 用最有效的方法解决问题,所以对疲 劳裂纹扩展规律研究是十分必要的。

K th/ dN 105 da

研究内容及方法

⑶疲劳裂纹扩展理论门槛值 从理论上,门槛值 K th是指疲劳裂纹扩展速 率 da / dN 0 所对应的应力强度因子变程 K, 实际中难以直接测量,故目前工程中规定用, da / dN 10 7 mm/ cycle所对应的值作为门槛 值来取而代之 。美国试验与材料学会(ASTM) 和中国国家标准局先后给出了类似的确定方 法。为区别,将前者称之为理论门槛值 K thT 而将后者称之为实用门槛值 K thO

哈尔滨石油学院 毕业设计论文

论文题目: 院 系: 专 业: 姓 名: 指导教师:

断裂力学疲劳裂纹扩展规律研究 石油工程系 石油工程 齐道源 李 其

主 要 内 容

1.研究疲劳裂纹扩展的意义

2.研究内容及方法 3.论文总结

1.研究疲劳裂纹扩展的意义

(1) 疲劳研究的主要目的是精确地估 算机械结构的零构件的疲劳寿命,保证 在服役期内构件不会发生疲劳失效;采 用经济而有效的技术和管理措施以延长 疲劳寿命,从而提高产品质量,增强产 品在国内外市场上的竞争力。因此,对 材料和构件的疲劳研究仍为国内外学者 和工程界所关注。

N 1 8 CJ ln[sec( )] E 2 s

2 s

aN ln a0

复合材料疲劳_型层间裂纹扩展门槛值试验方法研究

作者建立了一种基于现代光、 电以及数据图像分析技术上的复合材料层间裂纹长度测 量技术 . 支持这一技术的硬件系统构成如图 3 所示. 其中, 前级的摄像机以及光学元件对层

# 382 #

固体力学学报

2002 年 第 23 卷

间裂纹进行捕获和放大, 形成裂纹的清晰图像并将之输入计算机; A D 卡将试验机内的试 验模拟信号 ( 载荷、 变形量、 循环次数 ) 转变成数字信号输入计算机; 计算机作为中央处理器 在试验应用软件的控制下对裂纹图像和试验信号进行处理和分析, 得出对应于不同疲劳循 环次数下的裂纹长度、 载荷、 变形量等试验数据并自动生成不同种类的数据文件以备后期处 理. 这一技术可以自动测量层间裂纹, 并能连续监测复合材料层间裂纹的疲劳扩展过程.

437 547 507 493 421 451 283 291 259

T300 改性环氧

作者对 T300 5405 和在不同层间裂纹长度下的柔度值进行了测定. 从图 4 可以看到, 在 ENF 加载条件下 , 柔度值基本上正比于层间裂纹长度的三次方 . 在位移控制的疲劳试验中 ,

max

和

min

基本保持不变, P max 和 P min 成为试验中可变的参

图5

载荷随循环次数的变化

大. 图 7 是用层间裂纹自动监测方法对层间裂纹长度随循环次数的变化进行实际测量的结 果. 从图上可以看到复合材料的层间裂纹长度随循环数的增加而逐渐扩大 , 并且可以用循环 数的二次函数进行很好的拟合 . 可见, P max 的降低源于层间裂纹的增长过程 .

图 6 柔度随循环次数的变化

c max m ax

= k c、 R= (

m in

max

材料性能学答案-最新整理版(1)

共 4 页 第 页1. 通过静载拉伸实验可以测定材料的 弹性极限、屈服极限、 抗拉强度、断裂强度、比例极限等(答对3个即可)强度指标,及 延伸率 、 断面收缩率 等塑性指标。

2.按照断裂中材料的宏观塑性变形程度,断裂可分为脆性断裂和韧性断裂;按照晶体材料断裂时裂纹扩展的途径(断裂方式),可分为穿晶断裂和沿晶断裂;按照微观断裂机理,可分为解理断裂和剪切断裂3. 单向拉伸条件下的应力状态系数为 0.5 ;而扭转和单向压缩下的应力状态系数分别为 0.8 和 2.0 。

应力状态系数越大,材料越容易产生 (塑性) 断裂。

为测量脆性材料的塑性,长采用压缩的试验方法4.在扭转试验中,塑性材料的断裂面与试样轴线 垂直 ;脆性材料的断裂面与试样轴线 成450角。

5. 低温脆性常发生在具有 体心立方或密排六方 结构的金属及合金中,而在 面心立方 结构的金属及合金中很少发现。

6. 材料截面上缺口的存在,使得缺口根部产生 应力集中 和 双(三)向应力或应力状态改变 ,试样的屈服强度 不变,塑性 降低 。

7.根据磨损面损伤和破坏形式(磨损机理),磨损可分为4类:粘着磨损、磨料磨损、腐蚀磨损和麻点疲劳磨损(接触疲劳)8.典型的疲劳断口有3个特征区:疲劳源、疲劳裂纹扩展区和瞬断区。

疲劳裂纹扩展区最典型的特征是贝纹线9. 在典型金属与陶瓷材料的蠕变曲线上,蠕变过程常由 减速蠕变 ,恒速蠕变 和 加速蠕变 三个阶段组成。

10.根据材料磁化后对磁场所产生的影响,可以把材料分为3类:抗磁性材料、顺磁性材料和铁磁性材料11.一般情况下,温度升高,金属材料的屈服强度下降;应变速率越大,金属材料的屈服应力越高。

12.温度对金属材料的力学性能影响很大,在高温下材料易发生沿晶断裂。

13. 拉伸试样的直径一定,标距越长则测出的断后伸长率会越小14.宏观断口一般呈杯锥装,由纤维区、放射区和剪切唇3个区域组成。

材料强度越高,塑性降低,则放射区比例增大。

材料力学性能参考答案

填空:1.影响材料弹性模数的因素有键合方式和原子结构、晶体结构、化学成分、微观组织、温度、加载条件和负荷持续时间等。

2.提供材料弹性比功的途径有二,提高材料的弹性极限,或降低弹性模量。

3.退火态和高温回火态的金属都有包申格效应,因此包申格效应是具有的普遍现象。

4.金属材料常见的塑性变形机理为晶体的滑移和孪生两种。

5.多晶体金属材料由于各晶粒位向不同和晶界的存在,其塑性变形更加复杂,主要有各晶粒变形的不同时性和不均匀性及各晶粒变形的相互协调性的特点。

6.影响金属材料屈服强度的因素主要有晶体结构、晶界与亚结构、溶质元素、第二相、温度等。

7.产生超塑性的条件是(1)超细晶粒;(2)合适的条件,变形温度≥0.4Tm,应变速率ε≤ 10-3s-1 ;(3)应变速率敏感指数较高0.3≤m≤1 。

8.材料的断裂过程大都包括裂纹的形成与扩展两个阶段,根据断裂过程材料的宏观塑性变形过程,可以将断裂分为韧性断裂与脆性断裂;按照晶体材料断裂时裂纹扩展的途径,分为穿晶断裂和沿晶断裂;按照微观断裂机理分为剪切断裂和解理断裂;按作用力的性质可分为正断和切断。

9.包申格效应:金属材料经过预先加载产生少量的塑性变形,而后再同向加载,规定残余伸长应力增加;卸载时降低的的现象。

10.剪切断裂的两种主要形式为滑断(纯剪切断裂)和微孔聚集性断裂。

11.解理断口的基本微观特征为解理台阶、河流花样和舌状花样。

12.韧性断裂的断口一般呈杯锥状,由纤维区、放射区和剪切唇三个区域组成。

13.韧度是衡量材料韧性大小的力学性能指标,其中又分为静力韧度、断裂韧度和冲击韧度。

14. 材料在受到三向等拉伸应力作用时压力状态最硬,其最大切应力分量分量为零,材料最易发生脆性断裂,适用于揭示塑性较好的金属材料的脆性倾向。

单向拉伸时,正应力分量较大,切应力分量较小,应力状态较硬。

一般用于塑性变形抗力与切断抗力较低的所谓塑性材料试验;弯曲、扭转时应力状态较软,材料易产生塑性变形,适用于在单向拉伸时容易发生脆断而不能充分反映其塑性性能的所谓脆性材料;材料的硬度试验属于三向压缩状态,应力状态非常软,可在各种材料上进行。

西安交通大学材料力学性能试验报告——冲击韧性(excel画的图)

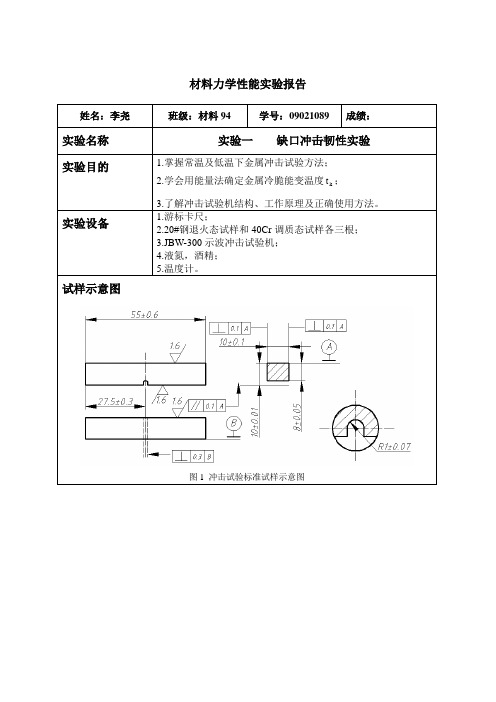

材料力学性能实验报告姓名:李尧班级:材料94 学号:09021089 成绩:实验名称实验一缺口冲击韧性实验实验目的 1.掌握常温及低温下金属冲击试验方法;2.学会用能量法确定金属冷脆能变温度t;k3.了解冲击试验机结构、工作原理及正确使用方法。

实验设备 1.游标卡尺;2.20#钢退火态试样和40Cr调质态试样各三根;3.JBW-300示波冲击试验机;4.液氮,酒精;5.温度计。

试样示意图图1 冲击试验标准试样示意图实验结果记录20#退火态和40Cr调质态试样的冲击吸收总功记录见附录。

根据裂纹形成能量、裂纹扩展能量以及总冲击能量,以及冲击记录的示波图,得到,裂纹萌生功= 裂纹形成能量;裂纹扩展功=裂纹扩展能量-裂纹形成能量;裂纹撕裂功=总冲击能量-裂纹扩展能量。

20#退火态和40Cr调质态试样的裂纹萌生功、裂纹扩展功和裂纹撕裂功分别见表1和表2:表1 20#退火态各试样的裂纹萌生、扩展、撕裂功记录表试样编号温度/℃裂纹萌生功/J 裂纹扩展功/J 裂纹撕裂功/J 1-1 20 45.8112 0.4700 1.33701-3 20 44.0039 2.2082 20.17314-4 20 30.6656 1.7666 15.3820-2 0 38.8878 0.2872 1.05400-3 0 38.8078 0.2678 2.39715-3 0 37.4989 0.7339 2.47645-2 0 35.4670 0.3494 1.76661-4 -30 6.6485 0.3104 2.40011-6 -30 6.7921 0.3238 2.8115表1 40Cr调质态各试样的裂纹萌生、扩展、撕裂功记录表试样编号温度/℃裂纹萌生功/J 裂纹扩展功/J 裂纹撕裂功/J1-2 20 50.2343 1.4006 18.3959A-1 20 42.0885 2.1613 26.5258B-3 0 41.405 1.4651 14.6755D-3 0 33.6908 0.7463 25.86235-3 0 39.5793 1.1635 4.59205-2 -30 33.9825 1.2214 5.18192-2 -30 26.9017 2.6659 29.03643-2 -60 32.2844 1.4816 19.57542-2 -60 47.6899 0.3546 9.17776-3 -90 40.5959 2.3280 10.0549实验数据处理根据表1和表2,以及各试样在不同温度下的冲击吸收功,做各试样的冲击吸收总功、裂纹萌生功、裂纹扩展功和裂纹撕裂功与温度的关系曲线,分别得到图2—9八幅图:0102030405060-100-80-60-40-202040冲击总功/J温度/℃28.7-11.5ETT 50图2 20#退火态试样冲击总功与温度关系曲线05101520253035404550-40-30-20-10102030裂纹萌生功/J温度/℃图3 20#退火态试样裂纹萌生功与温度关系曲线图4 20#退火态试样裂纹扩展功与温度关系曲线0510152025-40-30-20-10102030裂纹撕裂功/J温度/℃图5 20#退火态试样裂纹撕裂功与温度关系曲线01020304050607080-100-80-60-40-202040冲击总功/J温度/℃-33.056.7EET 50图6 40Cr 调质态试样冲击总功与温度关系曲线图7 40Cr 调质态试样裂纹萌生功与温度关系曲线图8 40Cr调质态试样裂纹扩展功与温度关系曲线图9 40Cr调质态试样裂纹撕裂功与温度关系曲线冷脆转变温度金属韧脆转变温度:有些金属在其使用温度降低时,其塑性、韧性便急剧降低,使材料脆化,冲击值降低,这一现象为冷脆。

疲劳裂纹;扩展速率;门槛值;剩余寿命;测试系统精讲

研究内容及方法

⑵监测系统软件 表面疲劳裂纹监测系 统软件全部由C语言编程。系统特点如 下: ①通过人机对话方式对采样参数进行 设定,操作简便; ②数据采集采用实时时钟中断方式进 行,采集过程中可对采样数据进行实 时处理、实时显示采样数据、波形和 图形,不影响数据采集的连续性;

研究内容及方法

③采样监视阶段,可对采样数据的漂移 做进一步的调零处理,使采样精度大大 提高; ④实现了对采样时间的累加与再现,为 疲劳寿命预测提供了依据; ⑤根据设定报警限实时报警,以测得的 裂纹值作为初始裂纹,按照损伤容限设 计理论实时预测疲劳裂纹剩余寿命;

论文总结

(2)对影响疲劳裂纹扩展速率的因素进行分 析,提出表面疲劳裂纹监测系统框图,说 明在工程中应用的意义及特点。

论文总结

(3) 因为疲劳裂纹扩展而使机械零 件和工程构件出现疲劳失效,因为没 有即时的预防而造成的损失是非常大 的,为了预防其破坏设备和构件的正 常运行,就要对构件进行适时监控, 用最有效的方法解决问题,所以对疲 劳裂纹扩展规律研究是十分必要的。

, m J 1.84。列出拟合后得到的结果以及

da 1.40 (J )1.84 dN

研究内容及方法 用最小二乘法拟合 得到的压力容器业 常用材料16 MnR的 J 积分疲劳裂纹扩 展公式为:

da 1.40 (J )1.84 dN

16MnR的 ln( da / dN ) ln( J ) 拟和曲线

研究内容及方法

若理论门槛值 K thT与实用门槛值 K thO 相差很小,用后者替代前者当然可行。但 有试验发现,当 K K thO 时,仍能观测到 K thT 裂纹的明显扩展。对于有的材料, 与 K thO 之间的差别是明显的。在这样的场合,将 材料的实用门槛值代替理论门槛值用于结 构的损伤容限设计,无疑将冒风险。因此, 找到一种较为可靠的确定理论门槛值的方 法就显得很有意义。

实验疲劳实验

N

1 (3392 5382 4372 1362) 13

380

MPa

金属的断裂韧度

金属的断裂韧度

一.线弹性条件下的金属断裂韧度

1.裂纹扩展的基本形式:

张开型(I型) 滑开型(II型) 撕开型(III型)

2.弹性应力场方程的推导

1 v

E 2r

KI

cos

2

1 2v sin

2

2

sin

3

2

y

1 v

E 2r

KI

cos 1 2v sin

2

2

2

sin 3

2

xy

2(1 v)K I

E 2r

sin

2

cos cos 3

22

v 式中: ——泊松比 E ——拉伸杨氏模量

θ= 0 则:

x y

KI 2r

xy 0

式中 KI 值的大小直接影响应力场的大小,KI 可以表示应力场的强弱程度故称为应 力场强度因子

1.疲劳S-N曲线

测定S-N曲线(即应力水平-循环次数N曲线)采用成组法。至少取五级应

力水平,各级取一组试件,其数量分配,因随应力水平降低而数据离散增大,故 要随应力水平降低而增多,通常每组5根。升降法求得的,作为S-N曲线最低应 力水平点。然后,以最大应力为纵坐标,以循环数N或N的对数为横坐标,用最佳 拟合法绘制成S-N曲线

裂纹失稳扩展脆断的断裂K判据:

KI KIC (KC )

Y a KIC (KC )

裂纹体受力时,只有满足上述条件就会发生脆性断裂。反之, 即使存在裂纹,也不会断裂。此称为破损安全。

高温合金的高温疲劳裂纹扩展门槛值试验

高温合金的高温疲劳裂纹扩展门槛值试验王亮;黄新跃;郭广平【摘要】疲劳裂纹扩展门槛值反映材料抗裂纹扩展的能力,是重要的材料性能指标.室温疲劳试验已经成为标准试验方法,但是该方法能否拓展到高温下,并应用于高温合金,尚无试验数据.根据目前的测试技术,试验温度在600℃以下可以使用目测法进行裂纹扩展试验,而在600℃以上,由于试样表面氧化,目测无法观察,所以使用自动测量方法——直流电位法.但由于裂纹扩展门槛值试验时间很长(上百小时),试验难度非常大.该文介绍了粉末高温合金、变形高温合金以及定向凝固高温合金3种高温合金最高到850℃的疲劳裂纹扩展门槛值试验,使用目测法和直流电位法两种方法进行裂纹长度测量.结果表明:直流电位法可以用于高温疲劳裂纹扩展门槛值试验,但试验数据还存在一定的分散性,尚需进一步研究提高裂纹长度测量精度.【期刊名称】《理化检验-物理分册》【年(卷),期】2015(051)006【总页数】5页(P394-398)【关键词】高温疲劳试验;高温疲劳裂纹扩展门槛值;直流电位法;高温合金【作者】王亮;黄新跃;郭广平【作者单位】中航工业北京航空材料研究院,先进高温结构材料重点实验室,航空材料检测与评价北京市重点实验室,北京100095;中航工业北京航空材料研究院,先进高温结构材料重点实验室,航空材料检测与评价北京市重点实验室,北京100095;中航工业北京航空材料研究院,先进高温结构材料重点实验室,航空材料检测与评价北京市重点实验室,北京100095【正文语种】中文【中图分类】TG155.5;TB302.11964年,Lui H W[1]通过观察分析疲劳裂纹扩展试验数据发现,当疲劳裂纹扩展速率da/dN趋向于零时,裂纹尖端的应力强度因子范围ΔK趋向于一个极小值,这个对应零裂纹扩展速率的应力强度因子范围的极小值是一个与加载应力比R相关的材料参数,被称作疲劳裂纹扩展门槛值,即ΔKth。

在门槛值区,随着ΔK的逐渐降低,裂纹扩展速率趋势发生变化,不再是匀速下降,而是加速下降。

裂纹门槛值

3 然后对方程○两边取对数,得到: 4 lg( da / dN ) lg C 1 n1 lg( K ) ○

作出 lg( da / dN ) lg( K ) 关系曲线,求出 Paris 公式中材料常数 C 1 和 n1 。 然后 da/dN= da/dN =10 -7 m m /cycle 计算对应的 K 值,确定出疲劳裂纹门槛值 K th 。 然后编写 matlab 程序计算 (da/dN ) i 和 Δ K i 的值如下表:

K Pm a x 6 2 2 1 .9 9 (1 - )( 2 .1 5 3 .9 3 2 .7 ) ○ 1/ 2 3/2 BW (1 2 )(1 )

1/ 2

式中, a / W 。 对应于 (da/dN ) i 的 K i 的值通过取每级力值的平均裂纹长度 ( a i 1 a i ) / 2 和对应的 Pi 代入相应的 K 表达式中计算得到。 求得 da / dN 和 K 之后,根据 Pairs 公式: n 3 da / dN C 1 ( K ) ○ 式中, C 1 和 n1 为材料有关的常数。

表 1 裂纹门槛值测量数据统计 降力级数 1 2 3 4 5 6 7 8 9 10 11

Pmax N ) (

a(mm) 2.32 2.61 2.93 3.33 3.62 3.85 4.12 4.35 4.49 4.61 4.67

N ( 10 )

4

ΔK

da/dN

lgΔK

lg(da/dN)

9000 8100 7290 6560 5900 5310 4780 4300 3870 3480 3130

附录 1:

%计算(da/dN)和Δ K 的 matlab 程序 clear,clc a=[2.32,2.61,2.93,3.33,3.62,3.85,4.12,4.35,4.49,4.61,4.67]; N=10000*[9.04,3.5,3.4,3.3,4.05,4,6.8,8.1,20,24,100]; P=[9000,8100,7290,6560,5900,5310,4780,4300,3870,3480,3130]; for i=1:10 da_dN(i)=(a(i+1)-a(i))/N(i+1); % da/dN 为增量 a(i+1)-a(i)的平均速率 ave_a(i)=(a(i+1)+a(i))/2; % 平均裂纹长度 alpha(i)=ave_a(i)/25; % alpha=a/W; delta_K(i)=P(i)/(12.5*25^0.5)*(6*alpha(i)^0.5/((1+2*alpha(i))*(1-alpha(i))... ^1.5))*(1.99-alpha(i)*(1-alpha(i))*(2.15-3.93*alpha(i)+2.7*alpha(i)^2)); % 对于三点弯曲试样 delta_K 的计算公式 end; da_dN % 得到 da/dN delta_K % 得到 ΔK 附录二: % 割线法拟合曲线 matlab 程序 clear,clc lgdelta_K=[2.6862.662,2.6152.5832.5512.518]’; lgda_dN=[-5.082,-5.026,-5.145,-5.240,-5.401,-5.547]’; delta_K3=[ones(6,1),lgdelta_K]; [b,bint,r,rint,stats]=regress(lgda_dN,delta_K3); n=b(2) % 拟合后直线斜率 n logC=b(1) % 拟合后直线截距 logC stats(1) % 相关系数 R^2 b1=[b(2),b(1)]; y=polyval(b1,lgdelta_K); %求得拟合出来的多项式在自变量值为 delta_K1 下的值 plot(lgdelta_K,lgda_dN,'k+', lgdelta_K,y,'r') %画出拟合后的曲线 xlabel('{log}({\Delta{K}})') % 标注横坐标 ylabel('{log}({da}/{dN})') % 标注纵坐标

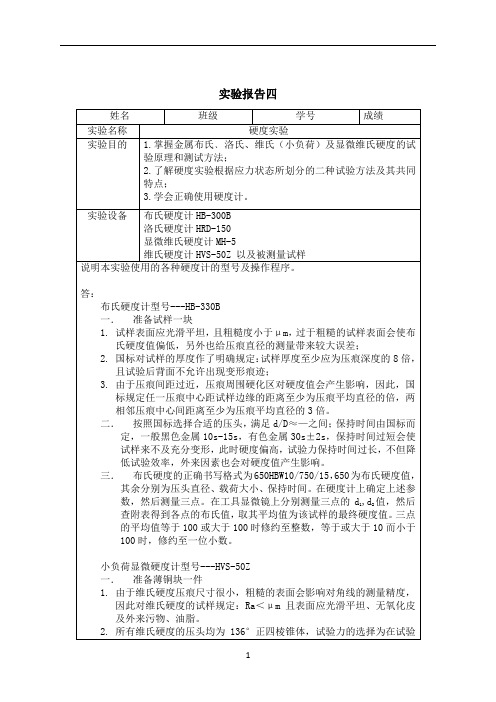

西安交通大学材料力学性能实验报告四

实验报告四水平线垂直,并正确队中。

6.初载时将长针对BC线上,短针对至红点,或有的硬度计长、短针均重合对准B-O线上。

7.加主载,待保载时间结束后,读取C标尺所规定的读书,小数点留一位为估值;8.逆时针方向旋转使载物台下降,方可取走式样,每次至少打三点读取平均值,若三点值在5°以内有效,若偏差超范围,需继续打硬度,直至数据稳定。

分析各种试样的硬度试验方法与试验条件的选择原则。

答:布氏硬度实验试样的选择原则:用较大直径的球体压头压出面积较大的压痕,适合强度级别较低的金属材料硬度的测定,由于压痕较大,测试面积也较大,所以可以测得金属各组成部分的平均硬度值,硬度值比较稳定,精度高,但是效率差且测试的范围有限。

试验条件的选择原则:要求d/D=~之间,通过大量实验可以得图一所示试验结果当试验开始加力后在试验力很小时,硬度值随着试验力的增加成比例上升。

当试验力达到一定值时,硬度值达到一个稳定值,超过某一试验力后,硬度开始降低,也就是说在一定范围内的试验力内硬度值稳定后则与试验力大小无关,即符合HB=F/S关系,因此在布氏硬度实验中应选择与试验力变化无关的试验力,D=是其理想条件,而此时钢球压痕的外切交角为136°。

图一压痕深度t和压痕直径d的关系维氏硬度实验试样的选择原则:测量硬度范围涉及到目前所知的绝大部分金属材料的硬度,主要用于测量面积小、硬度值较高的试样和工件硬度,各种标处理后的渗层或镀层以及薄材的硬度。

洛氏硬度实验试样的选择原则:由于使用的试验力较小,因此压痕较浅,对工作表面损伤很小,可以用于测定半成品或成品工作的硬度。

根据不同硬度的压头可以测量较硬或较软材料的硬度,适用范围广。

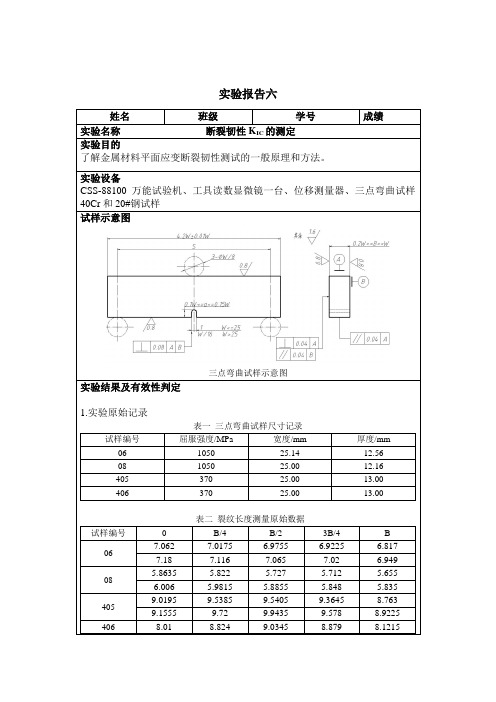

西安交通大学材料力学性能实验报告—断裂韧性

实验报告六

三点弯曲试样示意图

实验结果及有效性判定

实验原始记录

表一三点弯曲试样尺寸记录

试样编号屈服强度/MPa 宽度/mm 厚度/mm

06 1050 25.14 12.56

08 1050 25.00 12.16

405 370 25.00 13.00

406 370 25.00 13.00

表二裂纹长度测量原始数据

试样编号0 B/4 B/2 3B/4 B

06号试样宏观断口示意图(脆性)08号试样宏观断口示意图(脆性)

405号试样宏观断口示意图(韧性)406号试样宏观断口示意图(韧性)

讨论试样尺寸选择是否合适,不合适的原因是什么?什么是平面应力?什么是平面应变?为什么平面应变情况最容易脆断?

答:405、406试样的尺寸选择并不是合适,还应增加厚度来达到合适的尺寸标准。

平面应力是由于板材较薄,在厚度方向可以自由变形,即在厚度方向收缩不受限制,因此厚度方向的应力为零,为三向应变状态;平面应。

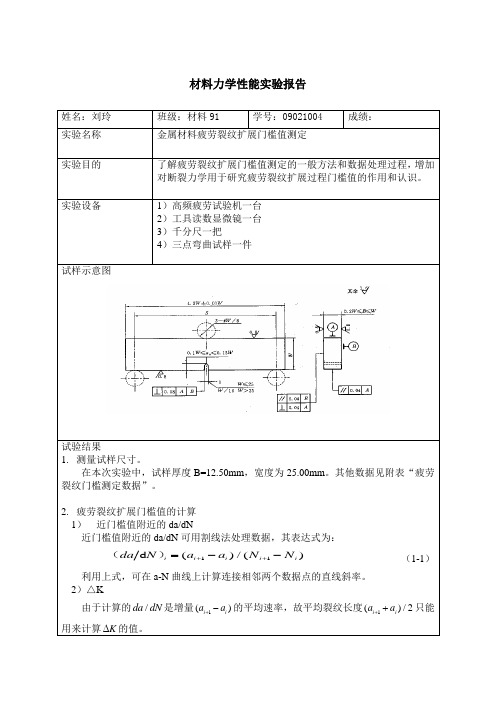

金属材料疲劳裂纹扩展门槛值测定

材料力学性能实验报告姓名:刘玲 班级:材料91学号:09021004成绩:实验名称 金属材料疲劳裂纹扩展门槛值测定实验目的了解疲劳裂纹扩展门槛值测定的一般方法和数据处理过程,增加对断裂力学用于研究疲劳裂纹扩展过程门槛值的作用和认识。

实验设备1)高频疲劳试验机一台 2)工具读数显微镜一台 3)千分尺一把4)三点弯曲试样一件试样示意图试验结果1. 测量试样尺寸。

在本次实验中,试样厚度B=12.50mm ,宽度为25.00mm 。

其他数据见附表“疲劳裂纹门槛测定数据”。

2. 疲劳裂纹扩展门槛值的计算 1) 近门槛值附近的da/dN近门槛值附近的da/dN 可用割线法处理数据,其表达式为:11d ()/()i i i i i da N a a N N ++=--() (1-1)利用上式,可在a-N 曲线上计算连接相邻两个数据点的直线斜率。

2)△K由于计算的/da dN 是增量1()i i a a +-的平均速率,故平均裂纹长度1()/2i i a a ++只能用来计算K ∆的值。

思考题:分析讨论金属材料疲劳裂纹扩展速率和疲劳裂纹门槛值测试原理和方法的异同答:1.相同点:1)均采用的是三点弯曲试样,且试样相同。

2)试验程序的前两部都为测量试样尺寸,预制疲劳裂纹。

3)裂纹扩展速率 da/dN和应力强度因子幅度∆K的处理方法相同。

4)在测量时都是以Paris公式作为数据处理的依据,或者说以疲劳裂纹扩展速率曲线的第二阶段为主要依据的。

2.不同点:1)测量疲劳裂纹门槛值时采用的加载方式是降K程序。

在力值比R不变的条件下,用自动或手动的降K程序来实现。

初始的应力强度因子范围可以选择等于或大于预制疲劳裂纹时最终△K值,以后随着裂纹的扩展而连续降力或分级降力。

而在研究疲劳裂纹扩展速率时的最大交变载荷为恒定值。

2)金属材料疲劳裂纹扩展速率试验主要是在裂纹扩展的第一阶段测定,而金属材料疲劳裂纹门槛值试验需要在裂纹扩展的第一、二阶段测定;3)试验程序不同,金属材料疲劳裂纹扩展速率试验有试样参数的选择和裂纹扩展长度的测量,而金属材料疲劳裂纹门槛值试验则不需要,只需降低 K程序;4)裂纹扩展速率的处理方法不同,金属材料疲劳裂纹扩展速率试验有割线法和递增多项式法,而金属材料疲劳裂纹门槛值试验只有割线法。

讲解—材料的疲劳性能

材料的疲劳性能一.本章的教学目的与要求本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。

二.教学重点与难点1. 疲劳破坏的一般规律(重点)2.金属材料疲劳破坏机理(难点)3. 疲劳抗力指标(重点)4. 影响材料及机件疲劳强度的因素(重点)5 热疲劳(难点)三.主要外语词汇疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,20092. 束德林.金属力学性能.北京:机械工业出版社,19953. 石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,19964. 郑修麟.材料的力学性能.西安:西北工业大学出版社,19945. 姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,19916. 朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容第五章材料的疲劳性能第一节疲劳破坏的一般规律1、疲劳的定义材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。

2、变动载荷指大小或方向随着时间变化的载荷。

变动应力:变动载荷在单位面积上的平均值分为:规则周期变动应力和无规则随机变动应力3、循环载荷(应力)的表征①最大循环应力 : o max②最小循环应力:o min③平均应力:o m=(o max +o min)/2④应力幅oa或应力范围AoAo =max- o min oa=Ao /2(= o max-o min )/2⑤应力比(或称循环应力特征系数):r= o min/ o max5、循环应力分类按平均应力、应力幅、应力比的不同,循环应力分为①对称循环o m=(o max + o min )/2=0 r=-1 属于此类的有:大多数旋转轴类零件。

西安交通大学材料力学性能实验报告四

实验报告四验面,如果试样是曲面应确保压头作用力方向与实验部位最高点作的水平线垂直,并正确队中。

6.初载时将长针对BC线上,短针对至红点,或有的硬度计长、短针均重合对准B-O线上。

7.加主载,待保载时间结束后,读取C标尺所规定的读书,小数点留一位为估值;8.逆时针方向旋转使载物台下降,方可取走式样,每次至少打三点读取平均值,若三点值在5°以内有效,若偏差超范围,需继续打硬度,直至数据稳定。

分析各种试样的硬度试验方法与试验条件的选择原则。

答:布氏硬度实验试样的选择原则:用较大直径的球体压头压出面积较大的压痕,适合强度级别较低的金属材料硬度的测定,由于压痕较大,测试面积也较大,所以可以测得金属各组成部分的平均硬度值,硬度值比较稳定,精度高,但是效率差且测试的范围有限。

试验条件的选择原则:要求d/D=0.24~0.60之间,通过大量实验可以得图一所示试验结果当试验开始加力后在试验力很小时,硬度值随着试验力的增加成比例上升。

当试验力达到一定值时,硬度值达到一个稳定值,超过某一试验力后,硬度开始降低,也就是说在一定范围内的试验力内硬度值稳定后则与试验力大小无关,即符合HB=F/S关系,因此在布氏硬度实验中应选择与试验力变化无关的试验力,D=0.325D是其理想条件,而此时钢球压痕的外切交角为136°。

图一压痕深度t和压痕直径d的关系维氏硬度实验试样的选择原则:测量硬度范围涉及到目前所知的绝大部分金属材料的硬度,主要用于测量面积小、硬度值较高的试样和工件硬度,各种标处理后的渗层或镀层以及薄材的硬度。

洛氏硬度实验试样的选择原则:由于使用的试验力较小,因此压痕较浅,对工作表面损。

西安交通大学材料力学性能试验报告——断裂韧性

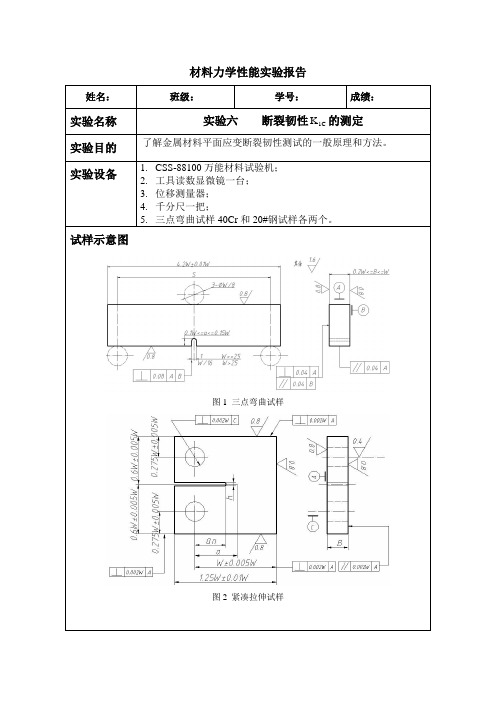

材料力学性能实验报告姓名:班级:学号:成绩:K的测定实验名称实验六断裂韧性1C实验目的了解金属材料平面应变断裂韧性测试的一般原理和方法。

实验设备 1.CSS-88100万能材料试验机;2.工具读数显微镜一台;3.位移测量器;4.千分尺一把;5.三点弯曲试样40Cr和20#钢试样各两个。

试样示意图图1 三点弯曲试样图2 紧凑拉伸试样实验数据记录与处理 实验原始数据记录表1 三点弯曲试样的尺寸记录对强度高韧性低的材料,在加载过程中P ―V 曲线最初按直线关系上升,裂纹无明显扩展,当载荷达到临界值时试样突然断裂,计算1C K 时的Q P 就取max P 。

对强度较低塑性韧性较好的材料,达到一定载荷后,试样中间部分处于平面应变状态,发生突然开裂,此时载荷出现突然下降但立即又恢复上升。

对于韧性更好的材料,在试样中心平面应变区尚未开裂前,裂纹尖端已有较大的塑性区,产生明显的钝化,从而在裂纹扩展之前,裂纹嘴就有一定的张开,所以P ―V 曲线一开始就较早地偏离直线。

当试样中心平面应变区开始断裂时,载荷本应该下降,但表面有较厚的平面应力区,该区要消耗大量的变形功才能断裂,所以仍表现为载荷上升,实际上这是掩盖了试样中心平面应变区开始断裂引起的载荷下降。

1)确定试样裂纹失稳扩展时的临界载荷Q P沿试验曲线的线性部分做直线OA ,再做一条比OA 直线斜率小5%的直线交于P ―V 直线,交点为5P 。

如果在5P 之前没有比5P 更大的载荷,则5P 就定为5P ,(P ―V 曲线中的第一种情况)。

如果在5P 之前有一个最大的载荷超过5P ,则取此载荷为5P 。

根据实验得到的数据载荷-变形数据,用matlab 软件画出载荷-变形曲线,同时做出一条比线性部分斜率小5%的直线与原来曲线相交。

如图3,4,5,6所示。

计算得到5P 的值列于下表:表2 各试样实验测得的5P 值试样编号 试样材料 max P (N)Q P (N)01 40Cr800℃淬火+100℃回火 1.3058.742 13058.742 02 17472.183 17472.183 412 20#钢退火态12683.619 8683 41511409.0448312试样编号试样材料 屈服强度(MPa)宽度W(mm)厚度B(mm) 1 20#钢退火态 370 25.10 13.10 2 25.00 13.00 3 40Cr800℃+ 100℃回火105025.08 12.62 425.0612.562)测量裂纹长度a试样断裂后,在B =0、B/4、B/2、3B/4、B 的位置上测量裂纹长度,精确到0.5%,取234()/3a a a a =++,其中最大裂纹长度与最小裂纹长度之差不超过2.5%W 。

金属材料疲劳裂纹扩展速率实验

一.《金属材料疲劳裂纹扩展速率实验》实验指导书飞机结构强度实验室2007年3月金属材料疲劳裂纹扩展速率实验1 试验目的1.了解疲劳裂纹扩展试验的基本原理2.掌握金属材料疲劳裂纹扩展速率试验测定方法 3.掌握疲劳裂纹扩展试验测定装置的使用方法 4.掌握疲劳裂纹扩展数据处理方法 2 基本原理结构在交变载荷的作用下,其使用寿命分为裂纹形成寿命和裂纹扩展寿命两部分。

裂纹形成寿命为由微观缺陷发展到宏观可检裂纹所对应的寿命,裂纹扩展寿命则是由宏观可检裂纹扩展到临界裂纹而发生破坏这段区间的寿命,裂纹扩展由断裂力学方法确定。

2.1疲劳裂纹扩展速率裂纹扩展速率dN da ,即交变载荷每循环一次所对应的裂纹扩展量,在疲劳裂纹扩展过程中,dN da 不断变化,每一瞬时的dN da 即为裂纹长度a 随交变载荷循环数N 变化的N a -曲线在该点的斜率。

裂纹扩展速率dN da 受裂纹前缘的交变应力场的控制,主要是裂纹尖端的交变应力强度因子的范围K ∆和交变载荷的应力比R 。

线弹性断裂力学认为,在应力比不变的交变载荷的作用下,dN da 随K ∆的变化关系在双对数坐标系上呈图1所示的形状。

ⅠⅡⅢlog (∆K )∆K c∆K thlog(d a /d N )图1 d d a N K -∆曲线形状K dN da ∆-曲线分成三个阶段:低速扩展段I 、稳定扩展段II 和快速扩展段III ,阶段I 存在的垂直渐进线th K K ∆=∆称为裂纹扩展门槛值,当th K K ∆<∆时裂纹停止扩展,阶段III 存在的垂直渐进线c K K ∆=∆为材料的断裂韧度。

阶段III 对应的裂纹扩展寿命在整个裂纹扩展过程中所占的比例很小,对使用寿命的影响也很小,因此建立描述裂纹扩展速率的公式时主要考虑裂纹扩展的I 、II 阶段。

常用的描述裂纹扩展速率的公式有Paris 公式(式1)、Walker 公式(式2)、Forman公式(式3)、Hartman 公式(式4)、Klesnil 公式(式5)、IAB 公式(式6)等。

测定薄板疲劳裂纹扩展门槛值的升降法

速率, 然后 开始升 载 , 直至 裂纹 扩展 速 率 高于 门槛 值 速 率 , 开始 降 载 , 此 重 复进 行 即 可 以在 再 如

疲 劳裂 纹扩展 门槛 值 附近测 得 多对相反 的数据 点 。运 用 小子样 升 降法 数据 处理 方 法 , 可得 到 就

疲 劳裂 纹扩展 门槛 值 的均值 和 方 差 。最后 通过 某型 铝 合金 薄板 疲 劳裂 纹 扩展 门槛 值 的测 定 试

2 3 试 验 过 程 .

试 验过 程 中首先 采用 逐级 降载 法使 裂纹 扩展 速率 接近 门槛 值速 率 , 里取 降 载 比为 0 0 。然 后采 这 .5

用升 降法 继续试 验 , 测定 裂纹 扩展 门槛 值 。

具 体试 验程 序 如下 : ( )参照 相关 材料 性能 数据 , 1 取初 始 载荷 P 一1 k 应 力 比 R一 0 1 始 试 验 , 到 裂纹 扩 展 到 … 0 N, .开 直 A 一0 5 a . mm 时开 始降 载 , 降载 比为 0 0 。 . 5

测 定 薄 板 疲 劳 裂 纹 扩 展 门槛 值 的升 降法

张建 宇 ,李 翠 萍 ,郝 雪 萍

( 京 航 空 航 天 大学 固体 力 学 研 究 所 , 京 10 8 ) 北 北 0 0 3

摘要 :测定 疲 劳裂纹 扩展 门槛值 传 统方 法 的整 个过 程 只测 出裂 纹扩展 门槛 值 的 一 个观 测 值 , 而

次 出现相 反结 果 的试 验数据 。 ] 最后 , 升 降 图中有效 的相 邻两 级 的 △ 配 成对 , 以按 照下式 计算 出平 均值 和标 准差 。也可 以 把 K 可 ] 采 用其他 处 理小 子样 升降法 数 据 的方法 L 。 5 ]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

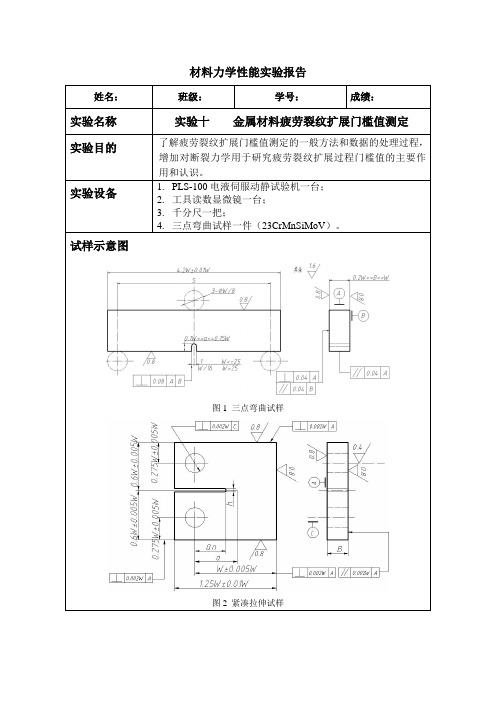

实验报告十

姓名班级学号成绩

实验名称金属材料疲劳裂纹扩展门槛值测定实验目的

了解疲劳裂纹扩展门槛值测定的一般方法和数据处理过程,增加对断裂力学用于研究疲劳裂纹扩展过程门槛值的作用和认识。

实验设备

高频疲劳试验机一台;工具读数显微镜一台;千分尺一把;三点弯曲试样一件

试样示意图

三点弯曲试样示意图

实验初始数据记录及处理结果

1. 实验原始记录(见附表)

2. 数据处理

近门槛值附近的da/dN用割线法处理,用表达式

(da/dN)i=(ai+1-ai)/(Ni+1-Ni)

算出各个编号的da/dN值。

而ΔK的表达式如下:

式中W=25.00mm,B=12.50mm

对应于(da/dN)i的ΔK值通过取每级力值下的平均裂纹长度a i和对应的P i代入相应的ΔK表达式计算得到。

取10-7mm/周次≤da/dN≤10-6mm/周次的(da/dN)i对ΔK 一组数据,按paris公式

以log(da/dN)为自变量,用线性回归法拟合曲线。

具体计算结果如下:

疲劳裂纹扩展数据及应力强度因此计算值

序号da/dN(m/

周次)

log(da/dN)△K Log(△K)

18.28571E-

09

-8.0816712.4190 1.0941

29.41176E-

09

-8.0263311.7661 1.0706

31.21212E-

08

-7.9164511.1812 1.0485

47.16049E-

09

-8.1450610.5471 1.0231

5 5.75E-09-8.240339.81710.992

63.97059E-

09

-8.401159.11440.9597

72.83951E-

09

-8.546768.44640.9267

87E-10-9.15497.76590.8902 95E-10-9.301037.08690.8505 106E-11-10.2218 6.43880.8088

根据上图,拟合Log(△K)- log(da/dN)关系曲线如下:

Log(△K)- log(da/dN)关系曲线

当da/dN=10-7mm/周次时,log(da/dN)=-10将其代入方程中,得到

log(△K)=0.812

△Kth=6.49MPa·m1/2

C=3.05×10-20n=11.711

思考题

1. 分析讨论金属材料疲劳裂纹扩展速率和疲劳裂

纹门槛值测试原理和方法的异同之处。

答:相同点:都使用三点弯曲试样;都需要

paris公式进行线性拟合得到Log(△K)-

log(da/dN)关系。

不同点:测量疲劳裂纹门槛值主要是在应力强度因子范围内,在应力比R不变的情况下通过逐级降力进行的。

而疲劳裂纹扩展速率主要是在载荷不变的情况下且其最大载荷为一恒定值。