12刀位盘型伺服刀塔的设计

西安巨浪 掀翻高精密车床进口的技术围栏

西安巨浪掀翻高精密车床进口的技术围栏作者:来源:《科技创新与品牌》2023年第07期随着中国社会经济的发展,智能制造行业的技术应用迅速发展,已经普及到制造业、交通、汽车、渔业、农业等领域。

行业细分还在不断发展,智能制造不仅可以有效地提高企业制造效率,还能及时地解决生产过程中的各种问题。

而智能制造装备是先进制造技术、信息技术和智能技术在装备产品上的集成和融合,体现了制造业的智能化发展要求。

在“中国制造2025”重点扶持企业中,有一家位于西安市西咸新区沣东新城的企业——西安巨浪精密机械有限公司(以下简称“西安巨浪”)。

西安巨浪成立于2014年7月,是专业从事高端精密数控车床和工业自动化设备研发、生产、销售、服务于一体的国家级高新技术企业。

公司拥有国家技术专利70多项,其中发明专利15项、软件著作权4项,还有数十项科研成果已转化为公司现有产品,产品覆盖排刀车、刀塔车、小型加工中心、一体化自动化生产线设备等。

近年来,西安巨浪不断增强自主创新能力,优化战略布局,提升产业优势,实现了产品升级换代、技术工艺提升等新的发展,取得了良好的效益。

公司核心技术包括高精度伺服刀塔技术、同步永磁电主轴技术、可编程伺服尾座技术、高精密数控机床生产工艺技术、高精密数控机床控制系统技术等,凭借高精度、高刚性、高扭矩的优势,可替代进口、填补国内行业空白。

公司目前主要产品有CNC系列小型精密数控车床、TT系列刀塔车床、GL系列和PL系列高速机器人自动化设备,系列产品已广泛应用于4G/5G通信、新能源、航空、航天、军工、汽车、光学、电子等各个领域。

西安巨浪生产的SQT、TT系列高精密数控刀塔车床是新一代世界标准机,可以广泛满足汽车、电子、家电、航空、航天、模具、仪器仪表等各行业对中小型精密零件的高效率加工需求。

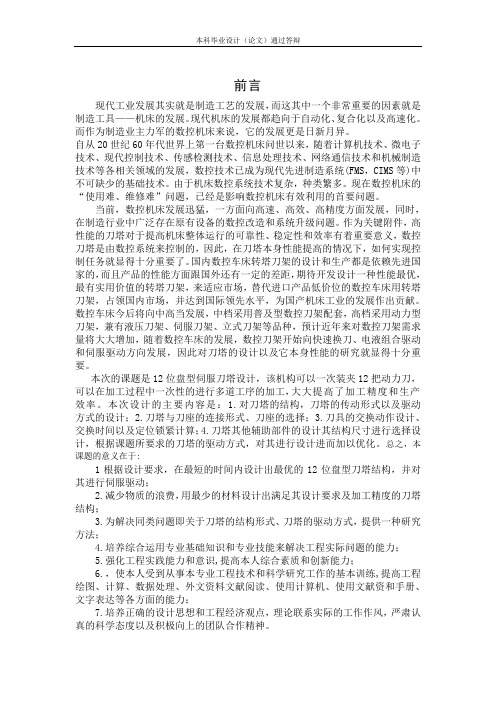

其中,SQT100刀塔机床主轴采用大功率、大扭矩特性的同步电主轴技术,搭载8位、12位鼓形刀塔,伺服电机分度、弧形齿盘定位、液压夹紧结构,X轴、Z轴采用精密滚珠丝杠驱动,配合直线滚动导轨;TT200数控车床是高速、高精度的全功能数控车床,特别针对大批量高精度生产的零件,可以一次装夹完成车削加工,提高生产效率,降低总投资成本;TT300数控刀塔机床主轴采用大功率、大扭矩特性的同步电主轴技术,搭载12位鼓形刀塔,可以广泛满足军工、工程机械、石油、新能源汽车等领域的1米内轴类零件和回转直径在600毫米以内的盘类零件。

EMCO说明1

机床有可选择的装置

[ 工件 ]

[ Y轴 ]

移动 +/- 50mm 稳定,紧凑的结构 宽的导向间隙 锥形的车架系统

在上拖板系统中带 Y 轴 和 B 轴的 HT665 (QuickMill)

带刀库的,Y 轴 和 B 轴作为铣头的 HT 665 (PowerMill)

Y 轴 和 B 轴作为铣头,不带下刀塔的 HT665;完整加工小批量的尺寸

非常好的车和车/铣的 CAM 解决方案。 ESPRIT 大大简化 复杂加工工序的程序且极大地减少了设置时间

转动的控制单元 Sinumerik 840D 的电源线控制

在HYPERTURN 系列2的机床左边并且可转动 这样容易人性化地操作机床并缩短设置时间 完整的字母数字键盘使编程更容易

零件收集设备 为了轻轻地移出完工的零件

HYPERTURN 645/665 配备一个零件收集装置作为标准 设备。完工零件堆பைடு நூலகம்到标准零件收集器 或一个选择的备用传送带。

快速成功 EMCO CPS 导航可以 为两台机床--虚拟的和真实的 提供相同的操作者界面 不需再次培训 因此CPS 导航可以保证快速和成功

模拟只能发生在PC工作站 机床生产没有被中断

CPS 导航可以容易地 与CAD/CAM软件结合 用于复杂零件的编程

投资 自动 回报

即使在HYPERTURN的设计阶段,EMCO研发工程师 已经意识到像EMCO HYPERTURN 这样的高产工业机床 需要高性能的自动化外设。 这就是为什么HYPERTURN 龙门上料机立即包含在HYPERTURN 的设计理念中 它产生了一个特殊的解决方法

第三章 数控车床机械结构与装调第四节 数控车床刀塔

二、液压刀塔介绍

与电动刀塔相比,液压刀塔能实现快 速、低噪声、正反转双向最短路径转动寻 找换刀刀位,松开和锁紧迅速,工作可靠 性好。但需要相应的液压系统提供压力油 和控制装置,所以一般在全功能数控车床 上配置液压刀塔。

二、液压刀塔介绍

数车排式刀塔

排式刀塔的各刀夹固定在横 向滑板上, 刀位切换运动直 接采用X轴快移运动,结构简 单,制造成本低,刀具系统 刚性好。 刀具容量小、整体占用空间 大,适合以纵向进给为主的 小型数控车上应用。

1—活动鼠牙盘 2—导向销 3—上刀架本体 4—下刀架

• 免抬式四刀位电动刀塔

结构特点

1.上刀架与鼠牙盘为独 立的两个零件,用8个 圆周分布的圆柱导向销 2活动连接。 2.活动鼠牙盘1单独作 升降运动,上刀架在导 向销的作用下作单方向 转动,上下刀架始结合 面始终保持接触。

性能特点

在换刀转位过程中,上下刀架始终闭合,有效防止切削液和切屑等杂物 进入刀塔内部,刀塔传动可靠性和精度保持性提高。

拆去棘爪

拆去定 位盘

一、电动刀塔

刀塔拆装调整

③拆卸上刀架等

1

2

拆下 蜗杆

取出定 位盘

拆去上盖 和螺母

34

拆去定 位盘

一、电动刀塔

刀塔拆装调整

④拆卸立轴与轴承

1

2

拆下立轴

用拉马拆除轴承

一、电动刀塔

刀塔拆装调整

⑤装配与调整

一、装配

装配过程与拆卸过程 除了轴承装配采用压 力机以外基本上是逆 向的。

传动原理

2.卧式八刀位电动刀塔

• 联接方式…… • 动作过程: a 从锁紧到抬起

B 从转位到反转夹紧

二、液压刀塔介绍

卧式12刀位液压刀塔

车铣复合机床核心——动力刀塔结构设计

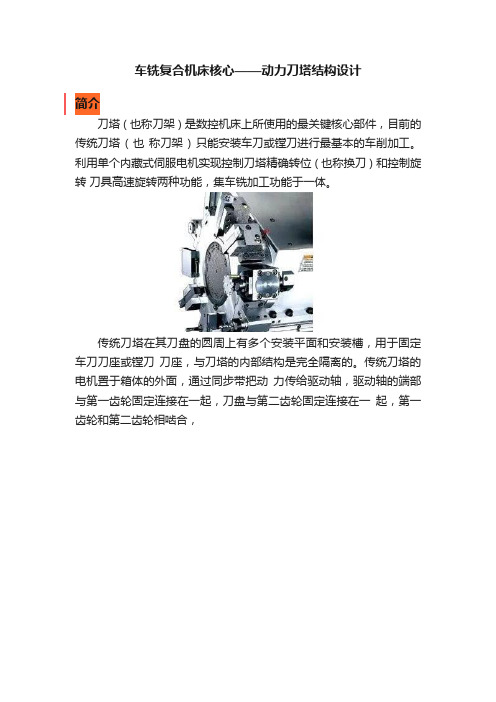

车铣复合机床核心——动力刀塔结构设计简介刀塔 ( 也称刀架 ) 是数控机床上所使用的最关键核心部件,目前的传统刀塔 ( 也称刀架 ) 只能安装车刀或镗刀进行最基本的车削加工。

利用单个内藏式伺服电机实现控制刀塔精确转位 ( 也称换刀 ) 和控制旋转刀具高速旋转两种功能,集车铣加工功能于一体。

传统刀塔在其刀盘的圆周上有多个安装平面和安装槽,用于固定车刀刀座或镗刀刀座,与刀塔的内部结构是完全隔离的。

传统刀塔的电机置于箱体的外面,通过同步带把动力传给驱动轴,驱动轴的端部与第一齿轮固定连接在一起,刀盘与第二齿轮固定连接在一起,第一齿轮和第二齿轮相啮合,从而实现电机转动带动刀盘转动的目的,控制单元通过电机内置的编码器反馈信息进行控制电机的转速、圈数和旋转角度,来实现刀盘的转位控制。

刀座通过定位键和螺钉固定在刀盘的圆周各刀位上,刀座上可安装车刀或镗刀,但此类刀具只能实现直线进给进行车削加工的要求,且外形尺寸较大。

改变了传统刀塔各安装刀具位置的结构,使每个刀具位置既可安装车刀,又可安装旋转刀具。

基本功能——刀塔转位 ( 也称换刀 ) :当离合器活动转齿与离合器固定转齿啮合时,是电机动力传递给旋转刀具的必须条件;当离合器活动转齿与离合器固定转齿脱离时,电机动力就不再驱动旋转刀具旋转,此状态下正是离合器活动转齿通过其圆周齿轮与刀塔转位齿轮 ( 即第一齿轮 ) 进行啮合的状态,达到电机旋转带动刀塔转位的目的。

概括地说,通过控制离合器活动转齿的两个位置 ( 即啮合与脱离状态 ),达到电机动力输出给刀塔转位或输出给旋转刀具旋转的目的。

旋转刀具旋转的实现如下:首先离合器活动转齿与离合器固定转齿的啮合,使刀塔处于刀具旋转状态,控制单元通过外置的编码器5 反馈信息进行控制电机的转速、启停和正反转动,来实现刀具任意速度的正转、反转及停止;另外,该动力刀塔采用的动力刀柄为尾部扁尾结构,因此,在旋转刀具停止时需要停止在固定的角度位置上,才能保证下一把旋转刀具顺利地插入槽中,刀具的固定角度停止功能靠编码器的角度反馈来实现。

高精度车铣复合加工机床的旋转动力刀塔结构

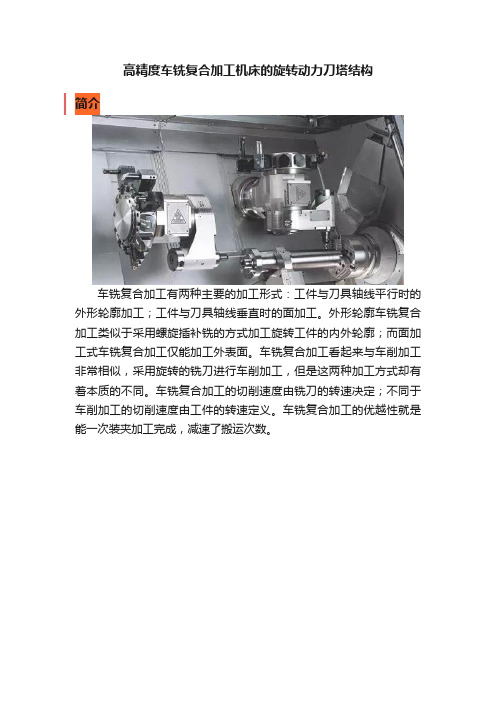

高精度车铣复合加工机床的旋转动力刀塔结构简介车铣复合加工有两种主要的加工形式:工件与刀具轴线平行时的外形轮廓加工;工件与刀具轴线垂直时的面加工。

外形轮廓车铣复合加工类似于采用螺旋插补铣的方式加工旋转工件的内外轮廓;而面加工式车铣复合加工仅能加工外表面。

车铣复合加工看起来与车削加工非常相似,采用旋转的铣刀进行车削加工,但是这两种加工方式却有着本质的不同。

车铣复合加工的切削速度由铣刀的转速决定;不同于车削加工的切削速度由工件的转速定义。

车铣复合加工的优越性就是能一次装夹加工完成,减速了搬运次数。

高精度车铣复合加工机床的旋转动力刀塔结构图中,1. 动力头箱体 2. 主轴组件 3. 主动伞齿轮 4. 被动伞齿轮 5. 内齿圈 6. 外齿圈 7. 带齿分度盘 8. 分度盘 9. 旋转缸盖 10. 支撑轴 11. 传动轴 12. 同步带轮 13. 轴承 14. 铜套 15. 旋转活塞 16. 旋转缸体 17. 旋转编码器 18. 传动齿轮。

包括:传统轴11,其水平布置,其尾端安装有同步带轮12,同步带轮 12 通过同步带与伺服电机传动连接,其头端安装有主动伞齿轮3 ;动力头箱体 1,其内竖直转动安装有主轴组件 2,主轴组件 2 上安装有与主动伞齿轮 3 相啮合的被动伞齿轮 4 ;离合机构,其设置于主动伞齿轮 3 与动力头箱体 1 之间,用于控制传动轴 11 与动力头箱体 1 保持连接状态或传动轴 11 相对动力头箱体 1 自由转动状态;动力机构,用于驱动离合机构进行动作。

当需要对动力头箱体 1 的角度进行调整时,动力机构驱动离合机构动作,直至将控制传动轴11 与动力头箱体1 保持连接状态,此时伺服电机通过同步带驱动同步带轮12 转动,从而使传动轴 11 转动,实现驱动动力头箱体 1 转动,当动力头箱体 1 转动至指定位置时,动力机构驱动离合机构动作,直至传动轴 11 与动力头箱体 1 脱离,此时伺服电机转动驱动传动轴 11 转动并利用相啮合的主动伞齿轮 3 与被动伞齿轮 4 驱动主轴组件 2 转动,实现加工。

动力刀塔之刀座结构

动力刀塔之刀座结构展开全文简介一、前言本文将着重在C轴动力刀塔与刀具座之配合接口,作一探讨,包括刀具座传动接口及刀具座固定接口两个部份。

二、C轴动力刀塔与刀具座配合接口介绍车铣复合之铣削功能,即是于车床的刀架上增加铣削轴功能,如下图所示,除原来的换刀机构外,还包括一组铣削动力轴之机构。

本文着重在C轴动力刀塔与刀具座配合接口,作一探讨,包括刀座传动接口及刀座固定接口两个部份。

1.动力刀座传动接口:一般动力刀塔换刀时,在刀盘转至下一个指定刀号前,除了刀架内部之轴连结器组需互相脱离外,刀架动力带动轴亦需与刀座传动轴脱离,刀盘方可转至下一个指定刀号位置,待刀盘转至下一个指定刀号位置后,刀架内部之轴连结器组再互相齿合定位,及刀架动力带动轴再与刀座传动轴齿合,如此刀架可藉由内部之油压缸,将轴连结器组稳固地齿合定位,以承受来自刀具座之切削力。

而铣削轴将可由将伺服马达或主轴马达驱动,动力经由刀塔内部之传动机构,传至刀塔之铣削轴,再经由上述所提到的铣削轴与刀具座之传动接口之连结,将马达动力传至刀座,再传至刀具,进行铣削加工,此为动力刀塔之换刀流程与铣削轴动力传递之流程。

下图是几种常用的动力刀座传动接口,其中一字型的DIN 1809与渐开线栓槽型的DIN 5480和梅花型的MT型式,这三种型式的刀具座最常被使用。

三片式轴连结器目前动力刀塔大多数采用三片式轴连结器,三片式构造的防水性与防屑性均佳,换刀时,刀盘只需作旋转而不需作轴向的推出与拉回动作,有利于缩短换刀时间与伺服动力刀塔之机构设计。

目前DIN 1809传动接口使用普遍,其传动轴为一字型,依此规范设计之C轴动力刀塔,其结构变得更为简单,其原因是换刀时,采用三片式轴连结器之刀盘只需作旋转而不需作轴向的推出与拉回动作,刀塔动力带动轴不需要如其它形式的接口,需要另外一组,可使刀塔动力带动轴与刀座传动接口脱离与齿合之油压缸,而是利用刀塔内部之环型沟槽,限制一字带动键于沟槽内部滑动,如下图所示。

ELITE 65 ULTRA车削中心伺服刀架维修一例

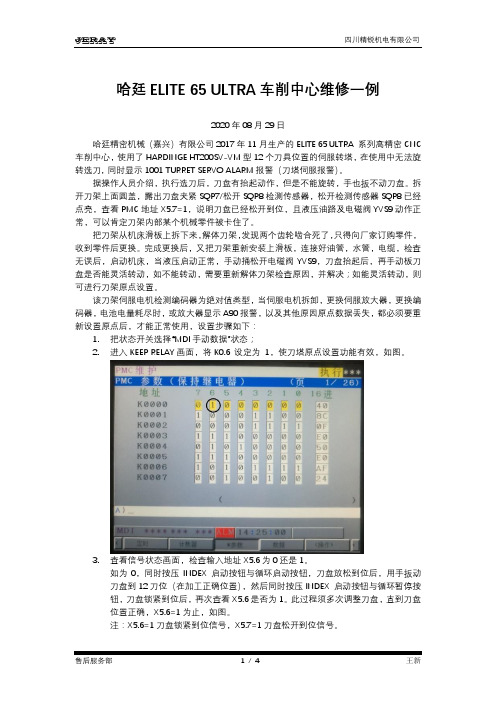

哈廷ELITE 65 ULTRA车削中心维修一例2020年08月29日哈廷精密机械(嘉兴)有限公司2017年11月生产的ELITE 65 ULTRA 系列高精密CNC 车削中心,使用了HARDINGE HT200SV-VM型12个刀具位置的伺服转塔,在使用中无法旋转选刀, 同时显示1001 TURRET SERVO ALARM报警(刀塔伺服报警)。

据操作人员介绍,执行选刀后,刀盘有抬起动作,但是不能旋转,手也扳不动刀盘。

拆开刀架上面圆盖,露出刀盘夹紧SQP7/松开SQP8检测传感器,松开检测传感器SQP8已经点亮,查看PMC地址X5.7=1,说明刀盘已经松开到位,且液压油路及电磁阀YVS9动作正常,可以肯定刀架内部某个机械零件被卡住了。

把刀架从机床滑板上拆下来,解体刀架,发现两个齿轮啮合死了,只得向厂家订购零件,收到零件后更换。

完成更换后,又把刀架重新安装上滑板,连接好油管,水管,电缆,检查无误后,启动机床,当液压启动正常,手动捅松开电磁阀YVS9,刀盘抬起后,再手动板刀盘是否能灵活转动,如不能转动,需要重新解体刀架检查原因,并解决;如能灵活转动,则可进行刀架原点设置。

该刀架伺服电机检测编码器为绝对值类型,当伺服电机拆卸,更换伺服放大器,更换编码器,电池电量耗尽时,或放大器显示A90报警,以及其他原因原点数据丢失,都必须要重新设置原点后,才能正常使用,设置步骤如下:1.把状态开关选择“MDI手动数据”状态;2.进入KEEP RELAY画面,将K0.6 设定为1,使刀塔原点设置功能有效,如图。

3.查看信号状态画面,检查输入地址X5.6为0还是1。

如为0,同时按压INDEX 启动按钮与循环启动按钮,刀盘放松到位后,用手扳动刀盘到12刀位(在加工正确位置),然后同时按压INDEX 启动按钮与循环暂停按钮,刀盘锁紧到位后,再次查看X5.6是否为1。

此过程须多次调整刀盘,直到刀盘位置正确,X5.6=1为止,如图。

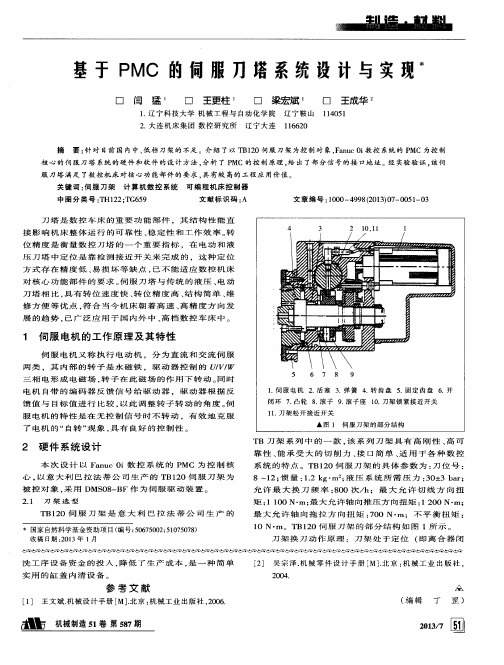

基于PMC的伺服刀塔系统设计与实现

刀 塔 是 数 控 车 床 的 重 要 功 能 部 件 ,其 结 构 性 能 直 接 影 响机床 整 体运 行 的可靠 性 、 稳定 性 和工 作效 率 。 转 位 精 度 是 衡 量 数 控 刀 塔 的 一 个 重 要 指 标 ,在 电 动 和 液 压 刀 塔 中 定 位 是 靠 检 测 接 近 开 关 来 完 成 的 ,这 种 定 位 方 式存 在精 度 低 、 易损 坏等 缺点 , 已 不 能 适 应 数 控 机 床 对 核心 功 能部 件 的要求 。 伺 服刀 塔 与传 统 的液压 、 电 动 刀 塔相 比 , 具 有 转位 速度 快 、 转位 精பைடு நூலகம்度高 、 结 构简单 、 维 修 方便 等优 点 , 符 合 当/ 4 " 机 床朝 着高 速 、 高 精 度 方 向发 展 的趋 势 , 已广 泛应 用 于 国内外 中 、 高档 数控 车床 中。

系 统 的 特 点 。 TB1 2 0伺 服 刀 架 的 具 体 参 数 为 : 刀位 号 : 8~ l 2; 惯 量 : 1 . 2 ・ m ; 液 压 系 统所 需 压 力 : 3 0 + _ 3 b a r ;

被控 对 象 . 采 用 DMS 0 8 - B F作 为 伺 服 驱 动 装 置 。

电机 自带 的 编 码 器 反 馈 信 号 给 驱 动 器 ,驱 动 器 根 据 反

馈 值 与 目标 值 进 行 比较 , 以此 调 整 转 子 转 动 的 角 度 。 伺

服 电 机 的 特 性 是 在 无 控 制 信 号 时 不 转 动 ,有 效 地 克 服

了电机 的 “ 自转 ” 现象 , 具 有 良好 的 控 制 性 。

[ 2 ] 吴 宗泽. 机 械零件 设计 手册 [ M] . 北京 : 机械 工业 出版社 ,

12位盘型刀塔伺服驱动设计

前言现代工业发展其实就是制造工艺的发展,而这其中一个非常重要的因素就是制造工具——机床的发展。

现代机床的发展都趋向于自动化、复合化以及高速化。

而作为制造业主力军的数控机床来说,它的发展更是日新月异。

自从20世纪60年代世界上第一台数控机床问世以来,随着计算机技术、微电子技术、现代控制技术、传感检测技术、信息处理技术、网络通信技术和机械制造技术等各相关领域的发展,数控技术已成为现代先进制造系统(FMS,CIMS等)中不可缺少的基础技术。

由于机床数控系统技术复杂,种类繁多。

现在数控机床的“使用难、维修难”问题,已经是影响数控机床有效利用的首要问题。

当前,数控机床发展迅猛,一方面向高速、高效、高精度方面发展,同时,在制造行业中广泛存在原有设备的数控改造和系统升级问题。

作为关键附件,高性能的刀塔对于提高机床整体运行的可靠性、稳定性和效率有着重要意义,数控刀塔是由数控系统来控制的,因此,在刀塔本身性能提高的情况下,如何实现控制任务就显得十分重要了。

国内数控车床转塔刀架的设计和生产都是依赖先进国家的,而且产品的性能方面跟国外还有一定的差距,期待开发设计一种性能最优,最有实用价值的转塔刀架,来适应市场,替代进口产品低价位的数控车床用转塔刀架,占领国内市场,并达到国际领先水平,为国产机床工业的发展作出贡献。

数控车床今后将向中高当发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加,随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展,因此对刀塔的设计以及它本身性能的研究就显得十分重要。

本次的课题是12位盘型伺服刀塔设计,该机构可以一次装夹12把动力刀,可以在加工过程中一次性的进行多道工序的加工,大大提高了加工精度和生产效率。

本次设计的主要内容是:1.对刀塔的结构,刀塔的传动形式以及驱动方式的设计;2.刀塔与刀座的连接形式、刀座的选择;3.刀具的交换动作设计、交换时间以及定位锁紧计算;4.刀塔其他辅助部件的设计其结构尺寸进行选择设计,根据课题所要求的刀塔的驱动方式,对其进行设计进而加以优化。

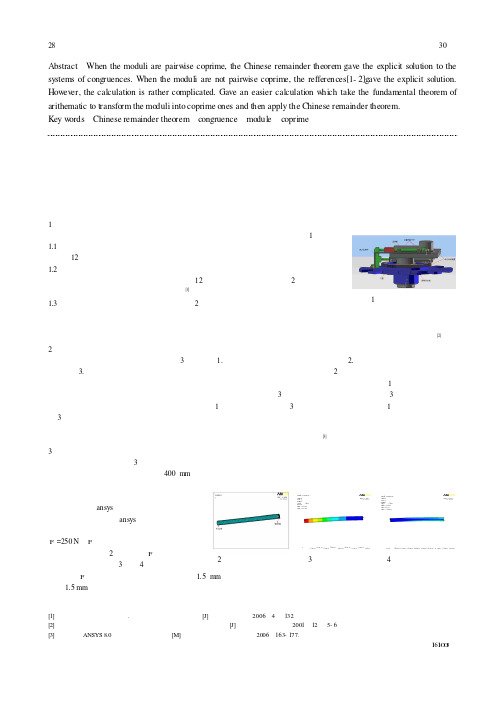

重型立式车床盘式刀库结构设计

F =250 N. F 的大小由刀头、刀夹、刀具的质 量折算所得(见图 2).加载力 F 后得到的变形 和最大载荷分布见图 3、图 4.

0

. 2 2 2 E- 0 3

. 4 4 5 E- 0 3

. 6 6 7 E- 0 3

. 8 9 0 E- 0 3

. 1 1 1 E- 0 3

. 3 3 4 E- 0 3

1.1 动力传动装置 主要由交流伺服电机经过减速机构,带动齿圈,使之与齿圈通过螺栓

连结的12个工位刀盘旋转.可以通过数控系统对电机进行控制,实现需要的转速.

1.2 刀盘设计 刀盘通过螺栓与齿圈连接固定,由刀库的传动装置驱动齿圈,带动刀盘旋

转,实现自动换刀过程的选刀和定位.刀盘有12个工位,每个工位安装一组2个刀夹定位块,

3 机械手臂变形分析 机械手臂由感应块和 3 个无触点式接近开关控制,在理论上是可以实现合理的取、送刀动作的.但是,在取、送刀的过

程中机械手臂的伸出量最大可达到 400 mm.而且由于针对于重型车床的配套设备,所以刀具和刀夹的质量都比较重,而这

些质量基本上都是集中在液压杆上.液压杆变

形情况的大小就对送到位的准确与否起到了重 要作用.利用 ansys 软件对液压杆的变形情况

拉油缸左端的取刀进油口来油时,推动活塞带动机械手臂将刀架不需要的刀夹取回刀库,此时右端的送刀进油口回油[2].

2 工作原理

盘式刀库的工作主要由机械手臂的 3 个位置(1. 机械手臂在刀盘旋转的时候的位置;2. 从刀盘取刀到将刀具送回刀盘

的位置;3. 将刀具从车床上取出及将刀具送到车床的位置)和机械手指的放松和夹紧 2 种状态来实现的.

(作者单位:齐齐哈尔第二机床集团有限公司,黑龙江 齐齐哈尔 161005)

数控车削中心核心部件:数控伺服刀架结构设计

数控车削中心核心部件:数控伺服刀架结构设计简介车削加工中心及车铣复合加工中心是航空、航天、军工等工业领域的重要加工设备。

数控刀架是车削加工中心及车铣复合加工中心的核心功能部件,其性能和结构直接影响机床的切削性能和切削效率,体现了机床的设计和制造水平。

刀架的基本功能:一是固定刀具,二是实现自动换刀。

根据实现换刀动作的驱动方式,可以把刀架分为手动刀架、电动刀架(普通电机驱动)、液压刀架(液压马达驱动)、伺服刀架(伺服电机驱动)等。

齿盘定位刀架,该刀架是靠人工转动刀架手柄使上、下齿盘快速啮合,这种驱动形式难以达到较高的效率。

普通电机驱动数控刀架,该刀架的刀盘靠普通电机带动凸轮实现转位和初定位,靠齿盘实现精确定位,这种刀架可靠性低,一般用于低端数控机床。

液压刀架,该刀架通过定趴油缸对刀盘进行定位,通过液压马达带动刀盘转动, 其体积较大。

论文《基于 DSP 下的伺服刀架控制系统设计》提到了一种伺服刀架,该刀架由伺服电机通过齿轮系统驱动刀盘转位,并实现刀盘初定位,靠三联齿盘实现齿盘精确定位,这种刀架受到传动系统的影响在初定位时精度较差,在精定位时容易产生冲击和振动,影响加工精度。

动作原理优点开机时,油缸使锁紧齿圈向后运动,锁紧齿圈与内齿圈和外齿圈脱离,力矩电机驱动主轴旋转,带动内齿圈旋转,当内齿圈转到理想位置时,力矩电机停止转动,刀架实现了初定位 , 此时 , 油缸使锁紧齿圈向前运动,锁紧齿圈与内齿圈和外齿圈啮合,刀架实现了精确定位,可进行切削动作,采用力矩电机直接驱动内齿圈旋转,采用油缸来使三齿盘啮合来实现精确定位,省去了齿轮机构、蜗杆机构、凸轮机构等中间环节,避免了中间传动环节带来的传动误差,有效地提高了刀架的可靠性和精度;还设置了冷却机构,有效地减少了内齿圈的热变形,进一步增加本刀架的可靠性;卡板的设置,能够防止锁紧齿圈在主轴上转动;该刀架的力矩电机与主轴采用键(花键、单键、双键等)的连接方式,从而减少了由于切削产生的震动对力矩电机的影响;该刀架结构简单、紧凑;占用空间小;拆装方便;传动效率高;运行平稳;噪音小。

哈挺T42-L型超精密数控车床转塔刀架

哈挺T42-L型超精密数控车床转塔刀架哈挺T42-L型超精密数控车床转塔刀架的结构、原理,对刀架故障进行诊断,提出维修方法并成功修复刀塔液压缸大量漏油故障。

一、引言哈挺T42-L数控车床是1998年从美国进口的超精密车床,能进行较长工件的精密加工,是工厂的关键设备。

设备结构十分复杂,数控刀塔是设备的精密组件之一,有12个刀位,刀盘上还带有动力头,可车、铣两用。

由于刀塔内部密封件损坏,液压油从刀塔液压缸中大量漏出,每两天要加一桶液压油。

经咨询哈挺中国服务中心,答复说:国内不能提供该种刀塔的维修技术服务,需运回美国修理,费用一万多美元,时间需6个月以上。

由于哈挺公司的维修费用过高、维修周期长,工厂决定自主排除故障。

二、下42-L数控转塔刀架的结构与工作原理T42-L数控转塔刀架(图1)该转塔刀架包括12刀位刀盘、刀盘主轴、刀盘传动机构、液压缸、带绝对编码器的交流伺服电机(驱动刀盘)、刀盘锁紧或松开接近开关、动力头及驱动电机。

刀盘和动力头的左侧照片见图2。

在刀架体内,刀盘驱动伺服电机轴上的皮带轮通过同步带驱动一个与蜗杆同轴的皮带轮,蜗杆带动蜗轮转动,转动的蜗轮通过啮合的齿实现刀盘转动。

刀架工作过程(以手动为例):转动操作面板上的位置开关(station)到指定刀位(1~12),然后按开始开关(TERRET IN-DEX1),若刀架在指定刀位,则无任何动作;刀架不在指定刀位,则顺序完成以下过程:①控制刀盘顶出的电磁阀打开,液压油推动活塞使刀盘被顶出,数齿与定齿机构脱离。

②接近开关指示灯灭,给系统发“刀盘松开”信号。

③带绝对编码器的交流伺服电机,按最短距离顺时针或逆时针旋转到指定刀位。

④电磁阀动作,液压控制换向,液压油反向推动活塞使刀盘缩回,数齿与定齿机构啮合。

⑤接近开关指示灯亮,给系统发“刀盘锁紧”信号。

三、诊断与修复1.诊断从刀架结构看,刀架体内有推动刀盘运动的液压缸,有多个O形密封圈,漏油可能是液压缸的O形密封圈损坏造成的。

12刀位星型电动刀塔的设计(有完整图纸)

目录1.绪论 (4)1.1毕业设计的背景及目的 (4)1.2刀塔概况及发展趋势 (4)1.2.1刀塔概况 (5)1.2.2刀塔发展趋势 (5)1.3现代数控机床的特点及发展趋势 (6)1.3.1现代数控机床的特点 (6)1.3.2现代数控机床的发展趋势 (8)1.3.3现代技术给机床业带来的新动向 (10)2.刀塔的设计及计.................... 错误!未定义书签。

2.1刀塔的功能,类型和应满足的要求.......................... 错误!未定义书签。

2.1.1机床刀塔的功能..................................................... 错误!未定义书签。

2.1.2机床刀塔的类型..................................................... 错误!未定义书签。

2.1.3机床刀塔应满足的要求..................................... 错误!未定义书签。

2.2数控车床刀塔总体方案设计与选择 ....................... 错误!未定义书签。

2.2.1刀塔的整体方案设计.......................................... 错误!未定义书签。

2.2.2车床刀塔的转位机构方案设计..................... 错误!未定义书签。

2.2.3刀塔定位机构方案设计..................................... 错误!未定义书签。

2.2.4车床刀塔的工作原理.......................................... 错误!未定义书签。

2.2.5刀塔的设计计算..................................................... 错误!未定义书签。

数控车铣复合加工中心之动力伺服刀塔结构设计

数控车铣复合加工中心之动力伺服刀塔结构设计简介在现有的数控机床用转塔刀架系统中,转塔刀架上有两个伺服电机,两个伺服电机分别驱动刀盘与刀具转动。

现有技术中至少存在如下问题:伺服电机的成产成本较高,在一台转塔刀架上同时安装有两个伺服电机会增加转塔刀架的生产成本,使转塔刀架价格较高。

优点:转塔刀架相对于现有技术,电机的输出轴上安装有能够滑动的滑动输出齿轮。

在滑动输出齿轮滑动至电机的输出轴上的第一位置处,滑动输出齿轮与刀盘传动机构的动力输入端啮合,电机能够带动刀盘转动,以实现换刀。

在滑动输出齿轮滑动至电机的输出轴上的第二位置处,滑动输出齿轮与刀具传动机构的动力输入端啮合,刀具传动机构的动力输出端能够通过活动对接头的移动与多组刀具模组中的一组刀具模组的动力输入端连接,电机能够带动刀具模组中的刀具转动,以实现切削功能。

使得只需要安装有一台电机,便可实现换刀与切削功能。

数控车铣复合加工中心之动力伺服刀塔结构设计电机 1、刀盘传动机构 2、刀盘 3、刀具传动机构 4 以及多组刀具模组 5。

电机 1 的输出轴上套设有滑动输出齿轮 6,滑动输出齿轮6 与电机 1 输出轴之间连接有键,滑动输出齿轮 6 能够在电机输出轴上滑动。

刀盘 3 的动力输入端与刀盘传动机构 2 的动力输出端连接。

多组刀具模组 5 环绕于所述刀盘 3 设置。

其中,刀具传动机构 4 的动力输出端处设有活动对接头 7。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第一位置处,滑动输出齿轮 6 与刀盘传动机构 2 的动力输入端啮合。

在滑动输出齿轮 6 滑动至电机 1 的输出轴上的第二位置处,滑动输出齿轮 6 与刀具传动机构 4 的动力输入端啮合,刀具传动机构4 的动力输出端能够通过活动对接头7 的移动与多组刀具模组 5 中的一组刀具模组的动力输入端连接。

其中,电机可采用伺服电机。

活动对接头可连接有差动离合器,通过差速离合器控制活动对接头位移。

在使用过程中,可通过调节滑动输出齿轮的位置来转换刀盘、刀具的转动。

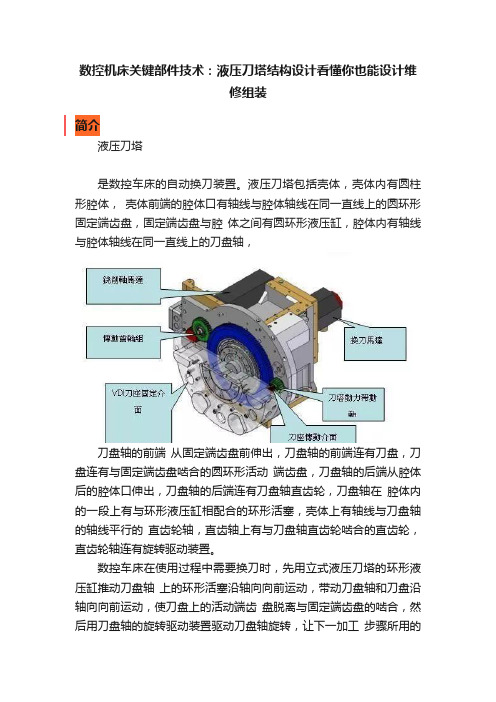

数控机床关键部件技术:液压刀塔结构设计看懂你也能设计维修组装

数控机床关键部件技术:液压刀塔结构设计看懂你也能设计维修组装简介液压刀塔是数控车床的自动换刀装置。

液压刀塔包括壳体,壳体内有圆柱形腔体,壳体前端的腔体口有轴线与腔体轴线在同一直线上的圆环形固定端齿盘,固定端齿盘与腔体之间有圆环形液压缸,腔体内有轴线与腔体轴线在同一直线上的刀盘轴,刀盘轴的前端从固定端齿盘前伸出,刀盘轴的前端连有刀盘,刀盘连有与固定端齿盘啮合的圆环形活动端齿盘,刀盘轴的后端从腔体后的腔体口伸出,刀盘轴的后端连有刀盘轴直齿轮,刀盘轴在腔体内的一段上有与环形液压缸相配合的环形活塞,壳体上有轴线与刀盘轴的轴线平行的直齿轮轴,直齿轴上有与刀盘轴直齿轮啮合的直齿轮,直齿轮轴连有旋转驱动装置。

数控车床在使用过程中需要换刀时,先用立式液压刀塔的环形液压缸推动刀盘轴上的环形活塞沿轴向向前运动,带动刀盘轴和刀盘沿轴向向前运动,使刀盘上的活动端齿盘脱离与固定端齿盘的啮合,然后用刀盘轴的旋转驱动装置驱动刀盘轴旋转,让下一加工步骤所用的新刀较为准确地转到工作位置,再用环形液压缸推动刀盘轴上的环形活塞沿轴向向后运动,让刀盘上的活动端齿盘与固定端齿盘恢复啮合,压紧端齿盘,使刀盘精准地定位而实现换刀。

但通过活动端齿盘与固定端齿盘啮合使其刀盘定位,定位时容易产生移动,使其定位效果差且定位及精度较低。

液压刀塔结构设计图中,1、箱体;2、刀塔座;3、主轴;3a、环形凸肩一;4、转动鼠牙盘;5、固定鼠牙盘;6、移动鼠牙盘;7、电机;8、齿轮一;9、齿圈;10、传动齿轮组件;10a、转轴;10b、齿轮三;10c、齿轮四;11、缸体;11a、环形凸台;12、活塞套;12a、环形凸肩二;13、轴承。

液压刀塔,包括箱体 1、刀塔座 2,箱体 1 上穿设有主轴 3,刀塔座 2 穿设在主轴 3 上且刀塔座 2 能够相对主轴 3 轴向固定周向转动,主轴 3 上穿设有转动鼠牙盘 4,转动鼠牙盘 4 与刀塔座 2 相固连,箱体 1 上还设有能够带动转动鼠牙盘 4 转动的驱动机构一,驱动机构一包括固定在箱体 1 上的电机 7,电机 7 的输出轴固连有齿轮一 8,转动鼠牙盘 4 的外缘具有与其一体制造的齿圈 9,齿圈 9 与转动鼠牙盘4 采用一体制造,具有结构简单紧凑、刚性好,使本液压刀塔具有较长的使用寿命。

单电机驱动的砖塔动力刀架

摘要转塔刀架是加工中心、数控车床必备的机床附件,尤其适用全功能数控车床。

作为关键附件,高性能的刀塔对于提高机床整体运行的可靠性、稳定性和效率有着重要意义,转塔刀架是加工中心、数控车床必备的机床附件,尤其适用全功能数控车床。

当前,数控机床发展迅猛,一方面向高速、高效、高精度方面发展,同时,在制造行业中广泛存在原有设备的数控改造和系统升级问题。

作为关键附件,高性能的数控转塔刀架对于提高机床整体运行的可靠性、稳定性和效率有着重要意义。

数控机床上的刀架是安放刀具的重要部件,许多刀架还直接参与切削工作,这些刀架既安放刀具,而且还直接参与切削,承受极大的切削力作用,所以它往往成为工艺系统中的较薄弱环节。

因此,刀架的性能和结构往往直接影响到机床的切削性能、切削效率和体现了机床的设计和制造技术水平。

在进行文献和研究国内外先进技术的基础上,分析了数控转塔刀架开发的重点和难点,提出了相应的解决方法。

完成了伺服电机驱动的转塔刀架设计。

根据方案中数控转塔刀架的工作原理,对外购件进行了合理的选型,完成了装配图和零件设计,建立三维模型和机构的运动仿真,检查运动副的和传动机构的干涉和定位情况。

多工位数控转塔刀架是精密数控车削中心的核心功能部件。

根据精密数控车削中心的研发需要,设计了一种电液结合控制的12工位转塔刀架,该刀架依靠电机和液压系统完成离合和转位控制,利用高精度鼠牙盘进行精确定位。

搭载的刀具由电机提供动力,根据刀具类型的不同,可以实现车,铣等多种加工。

其特点是刀具转位速度块,分为精度高重复精度高,可靠性强。

根据方案中数控转塔刀架的工作原理,对构件进行合理的选型,完成了装配图和部分零件图设计,建立了三维模型和机构运动仿真,检查运动副和传动机构的干涉和定位情况,设计了液压拨叉组件,用于滑移齿轮的变速,保证传动系统的动力传递。

关键词:数控车床;转塔刀架;伺服;ABSTRACTTurret is machining center, the tool accessories of CNC lathe machine necessary, especially for full-function CNC lathe. At present, the rapid development of CNC machine tools, on the one hand to the high-speed, high efficiency, high-precision aspects of development, Meanwhile, widespread in the manufacturing industry in the transformation of existing equipment and system upgrades CNC problems. As key accessories, high performance CNC turret tool for improving the overall operation of the reliability, stability and efficiency of great significance.CNC machine tool holder is placed on the important parts of the tool, Many of the cutting tool holder is also directly involved in the work place both of these turrets, but also directly involved in the cutting, the cutting force under great effect, so it tends to be more weaknesses in the process system. Therefore, the performance and structure of the turret often directly affect the cutting machine, cutting machine tool efficiency and reflects the level of design and manufacturing technology.and proposed alot of corresponding solution Acccording to the working principle of the tool turret,i purchase reasonable parte for turret, finish parts drawings design and solid models, complete motion simulation,and check aports pair and transmission interference and positioning situation.Progressive CNC turret is precision tool numerical control turning center core function components. According to the numerical control turning precision of research and development of center of need, design a kind of electro-hydraulic combined with the control of the 12 location to tower knife, the knife rely on motor and hydraulic system complete clutch and transposition control, use high precision rat crankset accuracy position. Launch of cutting tools to provide power by motor, according to different types of tools, can realize the car, milling and so on many kinds of processing. Its characteristic is cutting tools inversion of speed, divided into high precision repeat precision, reliability.According to the plan in CNC turret principle of work of the tool, the reasonable selection of component, completing the assembly drawing and parts graph design, a three dimensional model and mechanism motion simulation, used for sliding gears variable speed, ensure the transmission system of power transfer.Keywords : CNC machine; tool turret; Direct drive目录摘要 (Ⅰ)ABSTRACT (II)第1章引言 (1)第2章数控转塔刀架文献综述 (2)2.1研究意义 (2)2.2 数控刀架技术研究现状 (3)2.3数控刀架发展趋势 (4)第3章转塔动力刀架的设计要求及思路 (6)3.1主要内容及目标 (6)3.2设计计算参数参考 (6)3.3设计思路 (6)第4章数控转塔动力刀架的功能设计 (9)4.1调查研究与资料收集 (9)4.2 基本结构包括: (9)4.3转塔刀架运动规律 (9)4.4转塔刀架设计方案 (9)4.5各方案总结传动系统图 (13)4.6本章小结 (13)第5章典型零件的设计和选用 (14)5.1伺服电机的选择计算 (14)5.2动力刀的驱动所需电机参数的估算 (14)5.3驱动刀盘转动的伺服电机参数的选用 (17)5.4传动零件的设计计算 (21)第6章关键结构部件设计 (26)6.1离合系统的设计 (26)6.2液压系统的设计方案 (26)6.3鼠牙盘的选择计算 (27)6.4轴的设计、计算 (28)6.5轴承的选用 (29)第7章砖塔动力刀架的三维建模 (31)7.1 典型零部件实体制作 (31)7.2 装配图 (32)第8章结束语 (35)第9章参考文献 (37)第1章引言当前,数控机床发展迅猛,一方面向高速、高效、高精度方面发展,同时,在制造行业中广泛存在原有设备的数控改造和系统升级问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录引言 (1)第1章绪论 (3)1.1国内外数控车床的研究状况与成果 (3)1.2数控刀架的发展趋势 (4)1.3 数控转塔刀架的开发应用 (4)第2章数控车床自动换刀装置 (6)2.1概述 (6)2.2 刀具自动换刀形式 (7)2.3 数控车床刀架的功能、类型和满足的要求 (8)2.3.1数控车床刀架的功能 (9)2.3.2数控机床刀架的类型 (9)2.3.3数控机床刀架应满足的要求 (10)第3章 12刀位盘型伺服刀塔的总体方案设计 (12)3.1调查研究与资料收集 (12)3.1.1 课题的调查研究 (12)3.1.2资料收集 (12)3.2盘型伺服刀塔的整体方案设计与选择 (12)3.2.1 盘型伺服刀塔的整体方案设计 (12)3.2.2液压驱动的刀架工作原理 (13)3.2.3 刀架定位精度及重复定位精度 (14)3.3盘型伺服刀塔传动部分方案设计 (14)3.4 盘型伺服刀塔的分度机构方案设计 (15)3.5盘型伺服刀塔动力刀具方案设计 (17)3.5.1 齿轮传动的分类和特点 (17)3.5.2 齿轮传动类型选择的原则 (18)第4章典型零件的设计和选用 (19)4.1 盘型伺服刀塔传动部分 (19)4.1.1 刀架轴的结构设计及计算[10] (19)4.1.2 液压缸的设计 (20)4.1.3 碟形弹簧的计算及选用[10] (22)4.1.4 轴承的选用 (24)4.1.5 端齿盘的选用 (25)4.2 动力刀塔的分度机构部分 (27)4.2.1伺服电机的选用 (28)4.2.2凸轮机构的选用及计算 (32)4.3 盘型伺服刀塔动力刀具部分 (33)4.3.1交流伺服电动机的选择 (34)4.3.2 齿轮设计计算及选用 (35)4.3.3 轴承的选用 (37)第5章12位盘型伺服刀塔三维制作 (38)5.1 典型零部件实体制作 (38)5.1.1刀架轴的实体制作 (38)5.1.2刀盘的制作 (38)5.1.3齿轮制作 (38)5.1.4圆柱凸轮制作 (39)5.2 装配图 (41)第6章总结 (42)致谢 (43)参考文献 (44)引言制造业是一个国家或地区经济发展的重要支柱,其发展水平标志着该国或地区经济的实力,科技水平,生活水准和国防实力。

国际市场的竞争归根到底是各国制造生产能力及机械制造装备的竞争。

自从20世纪60年代世界上第一台数控机床问世以来,随着计算机技术、微电子技术、现代控制技术、传感检测技术、信息处理技术、网络通信技术和机械制造技术等各相关领域的发展,数控技术已成为现代先进制造系统(FMS,CIMS等)中不可缺少的基础技术。

由于机床数控系统技术复杂,种类繁多。

现在数控机床的“使用难、维修难”问题,已经是影响数控机床有效利用的首要问题。

工业发达国家都非常注重机械制造业的发展,为了用先进技术和工艺装备制造业,机械制造装备工业得到先发展。

对比之下,我国目前机械制造业的装备水平还比较落后,表现在大部分工厂的机械制造装备基本上是通用机床加专用工艺装备,数控机床在机械制造装备中的比重还非常低,导致“刚性”强,更新产品速度慢,生产批量不宜太小,生产品种不宜过多;自动化程度基本上还是“一个工人,一把刀,一台机床”,导致劳动生产率低下,产品质量不稳定。

因此,要缩小我国同工业发达国家的差距,我们必须在机械制造装备方面大下功夫,其中最重要的一个方面就是增加数控机床在机械制造装备中的比重。

随着科学技术和社会生产的不断发展,对机械产品的性能、质量、生产率和成本提出了越来越高的要求,并随着汽车、飞机和导弹制造业的迅速发展,原来的加工设备已无法承担加工航空工业需要的复杂型面零件。

数控技术是为了解决复杂型面零件加工的自动化而生产的。

为了满足市场和科学技术发展的需要,为了达到现代制造技术对数控技术提出的更高的要求,当前的数控技术及其装备正朝着高速、高效和高精度、高可靠性、模块化、智能化、柔性化和集成化、开放性、出现新一代数控加工工艺与装备这几个方向发展[1]。

有关人士指出,数控机床附件及其配套功能部件是我国机床工具制造业“十五”计划重点发展的产品。

虽然我国数控机床附件的研制由无到有,取得了显著成绩,但与国外先进水平相比还是有一定差距的。

为确保国产数控机床的大发展,就必须把数控机床附件尽快搞上去。

为此他们建议国家有关部门,尽快制定有关鼓励、扶持国产数控机床附件发展的相关政策,加大对数控机床附件行业科研和技改投入,使国产数控机床附件行业有一个大发展。

数控转塔刀架是加工中心、数控车床必备的机床附件,尤其适用全功能数控车床。

当前,数控机床发展迅猛,一方面向高速、高效、高精度方面发展,同时,在制造行业中广泛存在原有设备的数控改造和系统升级问题。

作为关键附件,高性能的数控转塔刀架对于提高机床整体运行的可靠性、稳定性和效率有着重要意义本课题为12刀位盘型伺服刀塔的设计,该刀塔能够在一次装夹中完成多道工序,使加工范围扩大,大大提高了加工精度和生产效率。

本文主要论述12刀位盘型伺服刀塔的设计原理,机械结构,刀塔和动力刀盘的传动形式以及驱动方式。

与普通机械刀塔相比,该刀塔具有结构简单,零部件小,定位及重复定位精度高,寿命长等优点。

本次设计的主要内容为:1.CK6130车削中心动力转塔刀架总体布局设计;2.动力刀架传动部分设计;3.动力刀架分度机构设计;4.动力刀架刀具设计;5.外文资料的翻译。

分度机构和动力刀具部分设计是这次设计中的重点内容,同时也是难点。

通过广泛查阅文献资料,参观数控车床实物样机以及与指导老师相互讨论等途径,拟定了如下的研究手段:刀塔的换刀分为刀盘抬起、刀架锁紧和刀盘转位三个动作。

其中刀盘抬起和刀架锁紧由液压来实现,而刀盘转位则由伺服电机来驱动。

刀盘抬起动作的实现须经以下步骤:数控系统发出刀盘抬起命令→液压系统启动→压力油进入液压缸右腔→活塞向左运动→刀架主轴向左移动→端齿盘脱离啮合→刀盘抬起。

刀盘转位动作的实现顺经以下步骤:数控系统发出刀盘转位的命令→伺服电机启动→圆柱凸轮转动→刀架主轴转动→实现刀盘转位。

刀盘锁紧动作的实现顺经以下的步骤:数控系统发出刀盘锁紧顺序动作:碟形弹簧复位→活塞向右运动→刀架主轴向右移动→端齿盘啮合→实现刀盘锁紧。

第1章 绪论1.1国内外数控车床的研究状况与成果我国从1958年开始研究数控机床,一直到20世纪60年代中期还处于研制开发时期。

当时,一些高等院校,科研单位研制出试样样机,是从电子管起步的。

1965年,国内开始研制晶体管数控系统。

20世纪60年代末至70年代初研制成了劈锥数控铣床,数控非圆齿轮插齿机。

CIL —18晶体管数控系统及Z53K —1G 立式数控铣床。

从20世纪70年代开始,数控技术在车,铣 ,镗,磨,齿轮加工,电加工等领域全面展开,数控加工中心在上海,北京研制成功。

但由于电子元器件的质量和制造工艺水平差,致使数控系统的可靠性,稳定性末行到解决,因此末能广泛推广。

20世纪80年代,我国从昌本发那科公司引进了3,5,6,7等系列的数控系统和直流伺服电机,直流主轴电机等制造技术,以及引进美国GE 公司的MCI 系统和交流伺服系统,德国西门子VS 系列可控硅调速装置,并进行了商品化生产.这些系统可靠性高,功能齐全。

与此同时,还自行开发了3、4、5轴联动的数控系统以及双电机驱动的同步数控系统(用于火焰切割机)和新品种的伺服电机,推动了我国数控机床稳定发展,使我国数控机床在性能和质量上产生了一个质的飞跃。

1985年,我国数控机床的品种有了新的发展。

数控机床品种不断增多,规格齐全。

许多技术复杂的大型数控机床,重型数控机床都相继研制出来。

为了跟踪国外现代制造技术的发展,北京机床研究所研制出了JCS-FMS-1型和2型的柔性制造单元和柔性制造系统。

这个时期,我国在引进,消化国外技术的基础上,进行了大量开发工作。

一些较高档次的数控系统(5轴联动),分辨率为0.02的高精度数控系统,数字仿型数控系统为柔性单元配套的数控系统m都开发出来了,并造出样机。

我国的数控技术经过“六五”,“七五”,“八五”,到“九五”的近20年的发展,基本上掌握了关键技术,建立了数控开发,生产基地,培养了一批数控人才,初步形成了自己的数控产业。

“十五”攻关开发的成果:华中号、中华号、航天号和蓝天号4种基本系统建立了具有中国自主版机的数控技术平台。

具有中国特色济型数控系统经过这些年来的发展,有了较大的提高。

它们逐渐被用户认可,在市场上站住了脚[2]。

目前我国数控机床生产厂有100多家,生产数控机床配套产品的企业有300余家,产品品种包括八大类2000种以上。

目前已新开发出数控系统80余种,分为3种型级,即经济型,普及型和高级型。

“九五”期间数控机床发展已进入实现产业化阶段,数控机床新开发品种300余种,已有一定的覆盖面。

新开发的国产数控机床产品大部分达到期际上20世纪80年代中期水平,部分达到90年代水平,为国家重点建设提供了一批高水平数控机床。

1.2数控刀架的发展趋势数控刀架的发展趋势是:随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展。

目前国内数控刀架以电动为主,分为立式和卧式两种。

立式刀架有四、六工位两种形式,主要用于简易数控车床;卧式刀架有八、十、十二等工位,可正、反方向旋转,就近选刀,用于全功能数控车床。

另外卧式刀架还有液动刀架和伺服驱动刀架。

数控刀架的市场分析:国产数控车床今后将向中高档发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,近年来需要量可达1000~1500台。

1.3 数控转塔刀架的开发应用数控转塔刀架是以回转分度实现刀具自动交换及回转动力刀具的传动。

因此技术含量高,已趋向专业化开发生产。

所以对数控转塔刀架的研究开发及I I I I应用已引起数控机床行业重视。

典型数控转塔刀架一般由动力源(电机或油缸、液压马达)、机械传动机构、预分度机构、定位机构、锁紧机构、检测装置、接口电路、刀具安装台(刀盘)、动力刀座等组成。

数控转塔刀架的动作循环为:T指令(换刀指令)→刀盘放松→转位→刀位检测→预分度→精确定位→刀盘锁紧→结束信号。

对于一般的数控车床刀架设计的基本要求是转位准确可靠,工作平稳安全;转位时间短;转位以后重复定位精度高;防水防屑,密封性能优良;夹紧刚性高,适宜重负荷切削。

现有的数控刀架有数控转塔式(立式和卧式)和直排式刀架。

刀架换刀可分为排刀式刀架,经济型数控车床方刀架,一般转塔回转刀架,电动机传动的转塔刀架,液压驱动的转塔刀架,车削中心的动力刀具。

立式数控转塔刀架是回转轴线与安装基面垂直,可装夹多把刀具或工具,采用数字信息指令控制转位的刀架,它常采用4和6两种工位,按性能可分为驱动,通过减速机构,行星机构,马氏机构或凸轮机构来完成刀架的松开、抬起、转位和夹紧等动作;它可按主机的编程要求完成刀架的自动换刀动作,以实现数控机床加工程序的自动化和高效化。