模具冷却水流量计设计

模具冷却系统设计资料

冷卻系統設計一典型的冷卻系統模具本身可視為一種交換器,將熱熔膠的熱量藉由循環冷媒帶離模具冷卻系統設計的作用 1.提高生產力. 2.保証一幅模具的有效利用在熱塑性塑膠射出成型的周期中,模具的冷卻時間占整個周期的三分之二以上,(如圖1).有效的冷卻迴路設計可減少冷卻時間,因而增加總生產量;再者,均勻的冷卻可降低因熱傳不均而產生的殘余應力.從而控制成品翹曲,以維持成形品尺寸的精準度和穩定性,進而改善產品的品質. (如圖2).圖 (1) 模具冷卻時間占全部周期的三分之二以上圖(2) 適當且有效的冷卻將增加成型品的品質和產量模具冷卻設計的目標1. 均衡冷卻(改良產品品質)2.有效冷卻(提高生產力)在模具冷卻系統的設計中,除了考量成型品的形狀,模具結構等因素外,我們可以通過決定下列變數,來達到這一目標:(1)冷卻孔道尺寸;(2)冷卻孔道位置;(3)冷卻孔道種類;(4)冷卻孔道配置和連接;(5)冷卻孔道回路總長及冷媒的流動速度;冷卻孔道尺寸設計我們廠最常用的冷卻孔道直徑有:Ø6mm, Ø8mm, Ø10mm, Ø12mm;具體設計尺寸如下圖所示:附注:(1)當D=Ø6mm,N=PT1/8”;(2)當D=Ø8mm,N=PT1/8”;(3)當D=Ø10mm,N=PT1/4”;(4)當D=Ø12mm,N=PT3/8”;(5)當H<=17mm 時,不做快接頭孔.冷卻孔道位置設計(1)要使模具有效冷卻並提高模具的熱傳導效率,就應做好冷卻通道的設計工作;根據我們廠所做的經驗要保証模具有效冷卻,其冷卻孔道深度(d)和節距(P)與孔道直徑(D)的關系如下:d 深度為D 至3DP 節距為3D 至5D冷卻孔道位置設計(2)冷卻孔道位置設計原則:(一)冷卻通道的設計和布置應與塑料制品的厚度相適應;塑料制品較厚的部位要著重冷卻. (孔道直徑)(孔道攻牙)(快速接頭孔)(水管接頭孔)冷卻通道的布置與塑料制品的厚度相適應.冷卻通道的布置與塑料制品較厚的部位著重冷卻.冷卻孔道位置設計(3)(二)冷卻通道離模壁既不能太遠也不能太近,以免影響冷卻效果和模具的強度.如下圖:(H值取11mm~13mm為最佳)冷卻孔道位置設計(4)(三)冷卻孔道離頂針,套筒,入子,斜銷的距離(P)要在5mm以上為最安全.如下圖:(P值最小為3mm)冷卻孔道設計形式(1)冷卻通道的布局,應根據塑料制品形狀及其需要冷卻溫度的要求而定.目前我們所接觸的形式有:一:直通式冷卻孔道設計形式(2)二:循環式冷卻孔道設計形式(3)三:隔板式當型腔某些區域離冷卻孔道較遠時我們常常采用隔板式設計;隔板式實際上是一條垂直鑽過主要冷卻管路的冷卻孔道,利用一檔板將冷卻管路分為兩各半圓管路.冷卻液自主要的冷卻管路流入檔板的其中一邊,在頂端轉彎至檔板另一邊,然後再流回到主要的冷卻管路.冷卻孔道設計形式(4)四:螺旋式冷卻孔道設計形式(5)三:噴流式當成品比較深時,在成品中件裝置一個噴水管,冷卻水從噴水管中噴出,分別流向周圍冷卻的成品壁.噴流式除了以一個小的套管取代擋板以外,噴流式冷卻法與隔板式相同.冷卻亦先從冷卻管路流至管的底部,然後冷卻液從頂端噴出如同噴泉一般.噴出的冷卻液順著套管外側留下,繼續流回到冷卻管路.細長工模心的最佳冷卻方式是採用噴流式.而套管的內外直徑必須調整至內外兩截面的流動阻力相等,其條件如下:內直徑/外直徑=0.5. 噴流式管路通常直接旋入公模心即可使用,(如圖C)直徑小於 mm 的管件應於末端作斜邊以增大出口的截面積,(如圖D).噴流式不僅可用於公模心的冷卻,而且亦用於無法鑽孔或研磨的平面模板部分.特殊形式當水路受成品或模具機構限制時,用此類形式.熱管因隔板式及噴流式管路的流動面積較窄,會增加流動阻力.所以設計這些裝置時必需注意尺寸的設計.隔板式及噴流式的流動與熱傳行為皆可用CAE軟體建檔及作冷卻分析.除了擋板式及噴流式,熱管(銷)為另一種選擇.熱管(銷)內部充滿流體的密閉圓柱體.此流體從模具吸熱而蒸發,然後將熱釋放給冷卻液而在凝結,(如圖E).熱管(銷)的熱傳效率約為銅管的十倍.熱管(銷)與模具間的氣泡需避免,或填充具高熱傳導性的密封劑,以確保良好的熱傳導性.假如公模心的直徑或寬度很小(小於3mm),則只有以空氣冷卻方式可行.在打開模具時,空氣從外吹入公模心內或從內部經中心的洞流入公模心,(如圖F).當然此方法無法保證可維持正確的模溫.細長公模心(小於5mm)的較佳冷卻方式為利用高熱傳導性的材料,鈹銅或銅,做嵌入物.(如圖G).此嵌入物一端被壓入公模心內,而底部(截面積越大越佳)延長至冷卻孔道.對大的公模心(大於或等於40mm),冷卻液必需確定有輸送至公模心內.可藉嵌入物使冷卻液先從中心鑽孔流道公模心頂端,再從嵌入物與公模心間之螺旋管路到模具的周邊出口,(如圖H).此種設計會使公模心的強度顯著地降低.冷卻圓柱體或圓形部分可使用雙螺旋管路,(如圖I).冷卻液從一螺旋管路流到公模心頂端再從另一螺旋管路流出.此案例因設計的因素,公模心的壁厚至少需3mm.維持紊流擔負主要冷卻任務的水路應維持紊流冷卻孔道的配置和連接在設計中,我們常利用O型環來連接不同配件間的冷卻孔道,其型號及設計標准如下:流道的冷卻澆口附近加強冷卻澆口附近加強冷卻:塑料熔體在充填型腔過程中,一般在澆口附近溫度較高;因而,應加強澆口附近的冷卻,為此,冷卻水應從澆口附近開始流向其它地方.(如下圖)入子及滑塊的冷卻滑塊與入子的冷卻:滑塊的冷卻(圖左)入子,滑塊都會使該區域的熱傳導變(因為無論是滑塊或是入子其接觸面一定會有間隙,而間隙內的空氣是熱的不良導體,會使成型時的熱量無法順利的排出模具).因此,在尺寸允許下,滑塊與入子內部盡量要設計冷卻系統.入子的冷卻(圖右)。

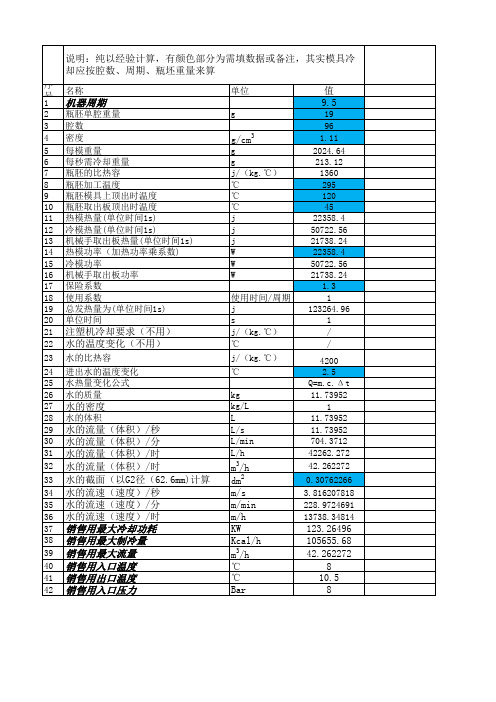

流量计算(热流道模具热模+冷模)系统冷却计算-权威版

值 9.5

19 96 1.11 2024.64 213.12 1360 295 120 45 22358.4 50722.56 21738.24 22358.4 50722.56 21738.24 1.3 1 123264.96 1 / / 4200 2.5 Q=m.c.Δ t 11.73952 1 11.73952 11.73952 704.3712 42262.272 42.262272 0.30762266 3.816207818 228.9724691 13738.34814

机器周期

瓶胚单腔重量 腔数 密度 每模重量 每秒需冷却重量 瓶胚的比热容 瓶胚加工温度 瓶胚模具上顶出时温度 瓶胚取出板顶出时温度 热模热量(单位时间1s) 冷模热量(单位时间1s) 机械手取出板热量(单位时间1s) 热模功率(加热功率乘系数) 冷模功率 机械手取出板功率 保险系数 使用系数 总发热量为(单位时间1s) 单位时间

123.26496 105655.68 42.262272 8 10.5 8

说明:纯以经验计算,有颜色部分为需填数据或备注,其实模具冷 却应按腔数、周期、瓶坯重量来算

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 名称 单位 g

水的流量(体积)/秒 水的流量(体积)/分 水的流量(体积)/时 水的流量(体积)/时 水的截面(以G2径(62.6mm)计算 水的流速(速度)/秒 水的流速(速度)/分 水的流速(速度)/时

销售用最大冷却功耗 销售用最大制冷量 销售用最大流量 销售用入口温度 销售用出口温度 销售用入口压力

模具冷却系统设计

家用电器模具冷却系统设计案例

散热器设计

家用电器模具的散热器 设计需考虑散热面积、 散热翅片间距和散热翅 片形状等因素,以提高 散热效率。

循环水道

家用电器模具的冷却系 统通常采用循环水道, 以确保冷却液能够持续 不断地流过模具表面, 带走热量。

控制系统

家用电器模具的控制系 统需具备温度控制、时 间控制和压力控制等功 能,以确保模具温度的 稳定和冷却液的循环。

05

模具冷却系统应用案例

汽车模具冷却系统设计案例

冷却水道设计

汽车模具冷却系统中的水道设计需根据模具的形状和大小进行定制, 以确保冷却液能够均匀地流过模具表面,提高冷却效果。

高效换热器

为了快速将热量从模具中带走,汽车模具冷却系统通常采用高效换 热器,如板式换热器或翅片式换热器。

控制系统

汽车模具冷却系统的控制系统需具备温度控制、流量控制和压力控制 等功能,以确保模具温度的稳定和冷却液的循环。

高生产效率。

降低能耗

选择高效的泵和风扇,以及合 适的冷却液,以降低系统能耗

。

03

模具冷却系统设计流程

确定设计目标

01

02

03

降低模具温度

通过冷却系统降低模具温 度,保证模具在连续工作 过程中温度稳定。

提高产品质量

通过控制模具温度,减少 产品成型过程中的收缩和 翘曲,提高产品尺铝等,以提高冷却效果。

加工性能

选择易于加工和制造的材料,如钢材、铝材等,以降低生产成本 和加工难度。

冷却水道加工工艺

铸造法

适用于大型模具的冷却水道加工,可以制作复杂形状的水道。

机械加工法

适用于小型模具的冷却水道加工,可以通过钻孔、铣削等机械加工 方式制作水道。

FD-M_基恩士流量计说明书

量程 0.15 L/min 至 1,000 L/min 配管孔径 Rc3/8 至 Rc2

独立放大器传感头 FD-MH50CA

孔径 Rc3/4 显示范围 2.5 至 100 L/min

独立放大器 DIN 导轨安装 FD-MA1CA

2

独立放大器 面板安装 FD-MA5CA

通讯单元 DL-RS1A

法拉第定律

流速 :V

电动势 :E

导电性流体在磁场中呈一定 方向流动时产生电压,该电 压与“管内径×磁束密度× 平均流速”成正比。通过测 定该电压值,即可检测出流 量情况。

磁场 :B

多种标配输出

预设多种标配输出,用户无需为每种输出配置一一选型。

各种模式及功能 【F-1】上/下限设定模式

分别对应上下限输出。

品质管理

高频淬火装置的冷却水流量管理 低于所设下限值时,FD-M 系列便会发出警报。 FD-M 系列可防止过热工作。

品质管理

熔接机的冷却水流量管理 FD-M 系列可设定上限值和下限值,因此在焊枪、焊台冷却水的 流量管理上有助于管理品质的提高。

成本管理

挤压成型机的冷却水管理 在挤压成型机的冷却水流量管理应用上,若使用模拟输出, 可以实现精密控制。

*1 个 DL-RS1A 最多可连接 10 个 FD-M。

检测原理

线圈 外部电极 检测管

流速

8

外部电极 电动势 磁场

线圈

FD-M 系列传感器是运用法拉第定律来检测流量的。 普通的电磁式传感器是通过与检测管内部流体接触的 电极来检测电动势,而 FD-M 系列传感器则是从检测 管外部通过静电电容来检测的。

ON ON

OFF OFF

【A-1】流量等级模式 两个窗口可同时设定。

冷却水路设计

25 27

成型条件设变: Case4

保压曲线

P(MPa)

90

冷却水温

T(sec) 0 1.5 3.5 13.5

28

冷却分析结果比较:

Coolant Temperature(deg.C) Case 3 Case 4 65~65.4 50~65.1

Temperature Difference(deg.C) Case 3 Case 4 0.36~-6.8 0.77~-12.4

如果模具的上表面和下表面的温度不同,一旦产品从模具中顶出,由于在 上下表面之间不同的热收缩速率,产品会弯曲.

3

生产成本

–顶出温度:

产品从模具中顶出的温度会受很多因素的影响.产品的强度必须足够大 以抵抗由于体积收缩的变化和残余应力而产生的翘曲和顶出系统对产品施加的局部应力 .顶出力受产品的几何形状,模具的表面光洁度和在充填与保压过程中模穴的填充度的 影响.

下面以L089为例说明进浇位置与冷却水路设计对产品品质的影响.

25

最 大 外 型 尺 寸

314

132

平均肉厚 为1.6mm

塑胶材料:

USA

ABS/PC CYCOLOY C2950 GE

16

在2D同仁进行模具设计的同时,我们CAE工程课也进行相应的 模流分析.首先,我们使用快速充填分析寻找最佳进浇位置.

30

翘曲分析结果比较:

0.32 0.25 Deflection X(mm) Case 3 Case 4 0.32 0.25 0.64 0.50 外 张

Deflection Z(mm) Case 3 0.24 0.18 Case 4 0.24 0.18 上 翘

31

可见,设变成型条件之后,翘曲变形又减小了. 如果想取得最佳成型条件,我们可以使用MPI/OPTIM最 佳化模组再进一步分析. 当然,要将翘曲变形完全消除是不实际的,我们只能 将其控制在客户许可范围之内.

注塑模具冷却水路设计PPT课件

2020/5/25

.

14

冷却水道的数量x: • 设每条水道的长度为l=407mm, 则冷却水道的条数: • x=L/l=815.4/407条≈2

2020/5/25

.

15

• q v =GΔi/(60ρC(θ1-θ2)

=0.965×2.9/(60×1000×4.187×(2522)m3/min=0.005m3/min

2020/5/25

.

12

确定冷却水孔的直径d

所以:当q v =0.005m3/min时,

查表(P284)可知,为了使冷却水处于湍流状 态,取模具冷却水孔的直径d=8mm。

则注射周期:t=t注+t冷+t脱=(5+25.5+10)s=40.5s

由此得每小时注射次数:N=(3600/40.5)次=88次

• 单位时间内注入模具中的塑料熔体的总质量:

• G=Nm=88×0.01096766kg/h=0.965kg/h

2020/5/25

.

11

计算冷却水的体积流量 q v

• 设冷却水道入水口的水温为θ2=22°C,出水口的水温θ1=25°C, 根据公式1(p283)得:

• 浇注部分由于经常接触注射机喷嘴,而熔料首先从浇口注 入,所以浇口部位是模具上温度最高的部位,为了达到模 温均衡,冷却水道应首先通过浇口部位,冷却水道应从模 温高的区域向模温低的区域流动。

2020/5/25

.

7

• 冷却系统应防止漏水,因此当冷却水道必须通过模板接缝 部位时应设置良好的密封措施。

• 在循环的冷却水道中,其冷却介质的冷却路线应相等。 • 进出水口应设在不影响操作的方位 • 充分考虑地域差别,结合当地气候状况,设计出符合地域

注塑模具冷却水路【完整版文档】

Z方向收缩不均勻,变形 方向如图所示,最大变 形为8.9mm,变形量较 大。

1.9 mm

冷却水进口温度如图所 示,蓝色表示进水温度 为40°,红色表示进水 温度为60°。

动模侧温度分布与之前 相似,但浇口附近温度 较之前高,有利于控制 变形。

静模侧温度如图所示, 动静模面温差分布均 大部分区域温度较均匀, 匀局部温差较大。 浇口附近温度较高。

有加强纤维

适用于部品面积大、模仁厚度小、模仁不是整体的模具(布置水井麻烦)

成品体积收缩大部分均匀约为4%, 四周较厚区域体积收缩稍大。

对生产周期的影响:一个成型周期主要分为以下部分。

冷却系统水孔径间距与型腔之间的关系

静模侧温度不均匀,浇口周围温度较高,温度分布在51-71范围内。

MISUMI模板水路连接标准件 优点:适用于入子周围冷却;

二、冷却水路样式

1. 水井冷却 a. 喷泉

前者模具加工加工简单 后者可以实现水流方向变更

模具加工加工简单 可以实现水流方向变更

并联水路特点 优点:适用于入子周围冷却;低压下可达高流速。 缺点:各分支流速不一、各分支冷却效果不一、

易淤积堵塞。

多型芯喷泉并联

二、冷却水路样式

b. 隔板

多隔板串联

串联水路特点 优点:流速均匀;传热均匀。 缺点:压降大。

四、模具加热设备简介

1.水温加热:模具温度要求80°以下适用;

大部分塑胶原料(除高温料)要求模具成型温度为:20°~ 90°,如果部品表面光洁 度要求较高,或模具结构导致成型困难时,必须使用水温机加热。

长型芯滑块 喷水管冷却

水路长度不能太长:冷却液从水管进口到出口的温度变化应该在5°以内;

缺点:各分支流速不一、各分支冷却效果不一、

模具冷却水流量计的设计

模具冷却水流量计的设计主题:对于小企业来说,现有的模温机太昂贵了,大大的制约了使用的广泛性。

关键词:模具冷却水流量计现有技术状况及其存在缺陷目前,在模具冷却水路上有好多的方法,但多在使用中有不稳定因素,导致在生产过程中出现各种不良品或更严重的缩短模具的使用寿命,因此有些大企业就购买了模温机来控制模具的温度,但是对于小企业来说,模温机太昂贵了,大大的制约了使用的广泛性。

目前国内有许多的企业还是在使用着一般的磨具冷却方法,是很难控制模具的温度。

本设计的技术方案一种用于模具冷却水流量计,该方法包括以下工具:一般的模具一付,流量计数个,温度测量器一个。

所述的模具包括只要是用到需要冷却水路的模具。

所述的流量计是一种可以控制水流量的阀门,见附图。

所述的温度测量器,只要可以测量模具表面温度的仪器。

一种模具冷却水流量计的方法,包括以下工艺步骤:首先按图接好使用的模具冷却水路,并要求水路通畅。

在出水管按图安装好流量计,并做好流量计的标识,依次连接好所有流量计。

把各流量计上的水量控制阀调节在1-3刻度范围。

全部接好后,可以对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

根据测温器测得的温度与铸造条件表上的模具温度作对比。

根据各温度点的对比结果,调整流量计水量刻度,要求:温度高10℃-20℃的部位,对水量控制阀调整,由原来的1-3,调整到3-5。

经上述调整后,再重新对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

重复步骤5-6,直到测量器测得的温度与铸造条件表的温度一致,然后对流量计上的刻度范围做好记录,已被下次铸造此模具时使用。

与现有技术相比,本设计的优点本方法对于对模具冷却要求高的模具具有很好的实用性。

适用范围广本模具冷却水流量计在铸造过程中,对模具的冷却水控制具有良好的直观性安装特方便。

所使用的工具成本低。

本方法在不同领域具有很好的通用性。

模具设计-冷却水路 ppt课件

A

In

B

In

C

In

Out

Out Out

In

Out

冷却系统设计要点4

尺寸及排放位置

– 特殊特征 • 挡板 • 喷泉

在一个冷却管道内任何冷却液的方向改变会 增加紊乱度﹐因此在转弯后热传导的能力会增 加。挡板和喷泉都会增大紊乱度﹐是由于在流 动系统中固有转弯和它们的几何形状能够在受 限制区进行冷却﹐因此加强了冷却效果。

模具设计-冷却水路

冷却水路设计 对产品质量的影响

开始语

我们知道﹐几乎每一个注射成型模具中都有冷却水路系 统﹐而模具设计同仁几乎每天都涉及到冷却水路设计。但 冷却的重要性何在呢? 又该如何设计冷却水路呢?

冷却的重要性

冷却速率和均匀度会影响产品最后的成型。这些影响包括两个主要方 面﹕质量和成本。

产品质量

冷却水路设置要使冷却效果均匀

– 靠近热量较多处 – 远离热量较少处

冷却系统设计要点2

尺寸及排放位置

– 水管中心与模穴表面的距离 – 相邻水管的距离

冷却系统设计要点3

尺寸及排放位置

– 冷却水管的长度

增加一条冷却水管的长度会 增加热传导的面积。在这个原 则上图B会比图A好﹐然而长的 水路可能产生一些问题﹐例如 压力降增加﹐沿长度方向温度 升高过多。为了避免这些问题 和进口温度与出口温度之差大 于2C ﹐很长的水路应该分成 两条或更多短的水路﹐如图C所 示。

–结晶度: 半结晶材料成型过程中呈现的结晶度受熔体冷却的影响。产品冷却过程中结

晶度的不同会影响体积收缩﹐要保待所需要的尺寸公差是困难的。不同区域体积收缩的 显著变化通常是产品翘曲的一个原因。

–热弯曲: 如果模具的上表面和下表面的温度不同﹐一旦产品从模具中顶出﹐由于在上

模具运水如何设计?

一、模具设计冷却系统的原则:1.保证钢料足够机械强度的前提下,运水尽量设置在靠近型腔(型芯)表面。

且彼此到型腔距离应尽量相等,以加强冷却,使模温均匀。

2.保证钢料足够机械强度的前提下,运水尽量安排紧密。

3.运水直径优先采用10m m,且各水道直径应尽量相同。

4.大型模具,可将运水分成若干条独立回路,以增大冷却液的流量,减少压力损失,提高传热效率。

因运水过长,会造成较大的温度梯度变化,导致运水末端温度较高,从而影响冷却效果。

5.制品壁厚部位应特别加强冷却。

或壁薄处采用加强措施,使模温均匀。

6.从分考虑模具材料的热传导性,在运水无法道达而又必须加强冷却的部位,可采用铍铜镶件散热。

7.运水入口应靠近浇口部位,因浇口附近温度高,应加强冷却。

8.一模多腔时,尽量在各个型腔单独设计运水,以便于控制。

9.运水布排应尽量与制品形状保持一致。

10.较大的行位,斜方,也需设置运水,因其尺寸大,如缺少冷却,会影响成型的制品质量。

11.安装发热管或模温高的模具,根据情况需要对水口边,导柱设置运水加强冷却,防止它们被高温烧毁和运动时发生咬食现象。

12.管接头与喉塞同一方向时,中心最近距离不小于25M M,运水边距与产品料位边距一般不少于10M M,尽可能设计在10M M—12M M之间;合金模一般在25M M。

确定冷却水孔的直径应注意的问题是,无论多大的模具,水孔的直径不能大于14m m,否则冷却难以形成乱流状况。

一般水孔的直径可根据制品的平均肉厚来确定。

平均肉厚小于2m m时,水孔的直径取8~10m m;平均肉厚为2~4m m时,水孔的直径取10~12m m;平均肉厚为4~6m m时,水孔的直径取10~14m m。

手机塑件壁多为很薄,水孔直径多取8m m,当成品很小时也可取4m m。

二、水路设计的具体要求:1.冷却水到胶位尽可能相等,距离10—15m m较为合宜,冷却水的中心距约为3D--5D左右。

2.水孔不宜靠近熔胶最后熔接的地方。

注塑模具冷却水路

0.59mm

0.3mm 静模侧温度 较之前均匀。 动模侧温度分布 还是不够均匀

动静模面温差分布

均匀。温差约10°。

Z方向收缩较之前改善较大,变形如图。 右边为放大10倍的变形,绿色框为变形前形状。

四、模具加热设备简介

1.水温加热:模具温度要求80°以下适用;

大部分塑胶原料(除高温料)要求模具成型温度为:20°~ 90°,如果部品表面光洁 度要求较高,或模具结构导致成型困难时,必须使用水温机加热。

2)圣度水路通道标准:两侧直通,单侧回路不可。

OUT OUT

分水器

IN

IN

注:1.水路长度不能太长:冷却液从水管进口到出口的温度变化应该在5°以内;较精密 的产品应该控制在3°以内。 2.大型模具水路较多应注明 IN OUT 最好做分水器。

二、冷却水路样式

1. 水井冷却

a. 喷泉

多型芯喷泉并联 前者模具加工加工简单 后者可以实现水流方向变更 模具加工加工简单 可以实现水流方向变更

二、冷却水路样式

4.不同镶件的水路连接

适用于部品面积大、模仁厚度小、模仁不是整体的模具(布置水井麻烦)

模板水路连接设计1

水路连接块 水路连接块

模板水路连接设计2

MISUMI模板水路连接标准件

延长接头

二、冷却水路样式

5.斜顶冷却

斜顶

顶针板

一体式斜顶冷却水路

斜顶头冷却水路 连接器

斜顶较大时,冷却水路是不可忽略的。没有冷却水 路会延长注塑周期,或造成斜顶成型形象在脱模时 变形。

1.9 mm

冷却水进口温度如图所 示,蓝色表示进水温度 为 40°,红色表示进水 温度为60°。

动模侧温度分布与之前 相似,但浇口附近温度 较之前高,有利于控制 变形。

注塑模具 冷却水路

四、模具加热设备简介

5.加热设备 综合应用

油

温

温

控

机

箱

加热棒、热电偶 的使用 加热棒

加热棒

热 电 偶

热 电 偶

检测温度 设置温度

四、模具加热设备简介

4.隔热板:防止模具热量过度散发以确保型腔温度恒定,从而保证成型产品品质稳定。 尼龙、PBT、PET等结晶性树脂,模具型腔表面温度变化对部品的结晶度、尺寸、外观

品质影响很大,需要安装隔热板。

注:1. 隔热板加工时要使用集尘器吸粉尘(含玻纤,会刺激 皮肤致瘙痒;粘附到机械上会影响精度);

顶 针 板

一体式斜顶

斜顶头冷却

冷斜顶却较水大时路,冷却水路是不可水忽路略的。没有冷却水

路会延长注塑周期,或造成斜顶成型形象在脱模时 变形。

斜 顶

连 接 器 设

二、冷却水路样式

6.滑块冷却

长型芯滑块 喷水管 冷却

不仅滑块上需要冷却水路,必要时滑块镶件上必须 设置冷却水路

二、冷却水路样式

7.冷却回路的特殊样式

0.3mm

Z方向收缩较之前改善较大,变形如图。 右边为放大10倍的变形,绿色框为变形前形状。

四、模具加热设备简介

1.水温加热:模具温度要求80°以下适用; 大部分塑胶原料(除高温料)要求模具成型温度为:20°~ 90°,如果部品表面光洁度

要求较高,或模具结构导致成型困难时,必须使用水温机加热。

PA 尼龙

成品体积收缩大部分均 匀约为4%, 四周较厚区 域体积收缩稍大。

Z方向收缩不均勻,变形 方向如图所示,最大变 形为8.9mm,变形量较 大。

1.9 mm

冷却水进口温度如图所 示,蓝色表示进水温度 为40°,红色表示进水 温度为60°。

模具冷却水道冷却能力计算

模具冷却水道冷却能力计算模具冷却是模具制造和注塑成型过程中非常重要的一环。

冷却过程的效果直接影响产品的质量、生产周期和生产成本。

因此,准确计算模具冷却能力对于模具设计、冷却水道布局和冷却效果的评估都具有重要意义。

在模具冷却过程中,冷却水道的设计是至关重要的。

合理的水道布局能够提供均匀、稳定的冷却效果,从而加快模具冷却速度,提高生产效率。

因此,需要进行模具冷却能力的计算,以便为设计提供参考。

模具冷却能力的计算主要涉及以下几个方面:1.水道热控制能力的计算水道热控制能力是指水道对模具冷却的能力,通常以冷却系数(C)来表示。

冷却系数是指在单位时间内,单位面积的冷却水量能够带走模具单位面积的热量。

其计算公式如下:C=(Q/W)/(Δt/ΔT)其中,Q是单位时间内模具释放的热量,W是单位时间内冷却水通过水道实际带走的热量,Δt是一次循环的冷却水温度下降幅度,ΔT是模具的平均温度降低幅度。

通过实际测试或者模拟计算可以得到C的值。

根据C值的大小,可以评估水道对模具冷却的能力,以及冷却效果的好坏。

2.冷却水道流动参数的计算冷却水道的流动参数对于冷却效果也有很大影响。

冷却水道流速的选择要根据冷却需求、水道尺寸和水道形状等因素来确定。

通常,水道的流速应该在1-3m/s之间,过高或过低都会影响冷却效果。

水道流速的计算可以通过流量(Q)和水道的截面积(A)来得到:V=Q/A其中,V表示水道的流速。

根据冷却需求来确定流量,然后根据水道的截面积来计算流速。

3.水道的热传导计算水道的热传导计算是为了评估模具冷却的均匀性。

通常,冷却水道的热传导系数应该尽量小,以减少温度梯度,保证冷却效果的均匀性。

水道的热传导计算可以通过计算水道的热传导率(λ)来实现。

具体的计算方法可以参考热传导学的相关知识。

在模具冷却能力计算中,还需要考虑一些其他的因素,比如冷却介质的选择、冷却水道的布局等等。

这些因素将直接影响到冷却效果的好坏。

因此,在进行模具冷却能力计算时,需要综合考虑以上各个因素,结合实际情况来进行评估和设计。

模具冷却水的流量标准

模具冷却水的流量标准

模具冷却水的流量标准会因具体的应用场景和设备型号而有所差异,以下是一些通用的计算公式和经验公式,仅供参考:

1. 冷却水流量计算公式:Q = Cv × AT ×ΔT / 60。

其中,Q表示冷却水的

流量(单位为升/分钟),Cv为流量系数,AT表示传热面积(单位为平方米),ΔT表示冷却水的温度差(单位为摄氏度)。

2. 水的传热系数的经验公式:式中,_a_ ——水的传热系数,kW/(m·℃);_B_ ——系数,6;_R_ ——冷却水流量(L/s),冷却水流量可取压铸机冷却水嘴供水流量的一半,一般可取~/s;_D_ ——冷却水道的直径,m。

这些公式和标准可以帮助您估算模具冷却水的流量,但具体应用时仍需要根据实际情况进行调整。

建议您与相关的专业人士或工程师进行咨询,以确保冷却效果达到最佳。

制冷型热式液体质量流量计设计

流量 传感 器 中 A 、 、 c三点 的温 度检测 采 用 了 美国模拟器件公 司生 产 的 A 50 其 输 出电流 与温 D9,

度成 线性关 系 , 1 A K 为 / 。它 以热力 学温标零 点作

热式质量流量计是利用传热原理检测 流体流量

为零输 出点 , 0c 时 的输 出电流为 2 3 2 。 由 在 = ( 7 .

() 1

单片制冷片 的结构 如图 1 所示 , 由陶瓷基 片 、 它 金属导流条 、 P型半 导体 元件 和 N型半 导体 元 件组

成. .

基板

式中: Q ——冷 端 吸热 量 , Q —— 热端 向冷端 W; 传导 的热量 , Q —— 电流产生 的焦耳 热 , W; W;

玎 、

对 于任何两种 不 同导 体接 触构 成 的 回路 , 接 在

触 点处都 会有 吸热 和放 热现 象 , 是在 金属 导体 中 但 参 与导 电的 自由电子 平均能量差很小 , 吸热 、 放热 效 应就很微 弱 , 没有 实用 价值 。而半 导体材 料 由于 内 部结构 的特点 , 决定 了它 产生 的温 差现 象 比其它 金 属要显著得 多 , 以一 般采用半导体材料 。 所

维普资讯

仪 器仪 表

化[ 动 及 表 2 73 5: ~3 自 化 仪 ,0 ,4 ) 17 0 ( 7

Co to n nsr m e t n Ch mi a nd lv n r1a d i tu n si e c ll usr'

制 冷 型 热 式 液 体 质 量 流 量 计 设 计

李 雯, 戴华 平

( 江 大 学 工 业 自动 化 圈 家 程 研 究 中 心 , 州 3 0 2 ) 浙 杭 10 7

gbm模具冷却系统设计.ppt

0.83 3.80 1.80 1.11 4.74 2.25 1.39

上段:流速m / s,下段:流量l / min

34

出入口水溫差 Water Temperature Difference between Water Inlet and Outlet

出口與入口水溫差以不超過 5°C為宜。

35

酒瓶包裝盒模水溫分布

40

母模側障板管設計

做水路的串聯方式﹔ 每一條水路都要注明進出符號﹔(#IN,#OUT)

41

公模側障板管設計

42

隔板式,噴泉式,和熱管

隔板式

噴泉式

43

熱管

常用水路

44

模具冷卻設計準則1

•

45

模具冷卻設計準則2

圖 7-18 層流流與亂

圖7-17 典型的冷卻水管尺寸:直徑d),深度(D),及間距(P

層流 Laminar Flow

27

雷諾數 Reynolds Number

雷諾數(無因次)

Reynolds number (dimensionless)

密度

density (g/cm3)

直徑

diameter (cm)

速度

velocity (cm/sec)

黏度

viscosity (poise or dyne-sec/cm2 or g/cm-sec)

2D 標注重點 1、當分模面非平面時,水管的尺寸標注基準必須改為由模板底側標注

一般來說,水管位置會從分模面標起(目的在於避免加工錯誤,因為從分模面標起,加

工時可以確保分模面與水管間的距離)。但是當分模面不是平面,而是如上圖的曲面時

,會有下列兩種狀況發生:

1、先做NC加工,再做銑床鑽孔:銑床加工人員不容易量取正確的距離,加工容易造成誤差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具冷却水流量计的设计

主题:对于小企业来说,现有的模温机太昂贵了,大大的制约了使用的广泛性。

关键词:模具冷却水流量计

现有技术状况及其存在缺陷

目前,在模具冷却水路上有好多的方法,但多在使用中有不稳定因素,导致在生产过程中出现各种不良品或更严重的缩短模具的使用寿命,因此有些大企业就购买了模温机来控制模具的温度,但是对于小企业来说,模温机太昂贵了,大大的制约了使用的广泛性。

目前国内有许多的企业还是在使用着一般的磨具冷却方法,是很难控制模具的温度。

本设计的技术方案

一种用于模具冷却水流量计,该方法包括以下工具:一般的模具一付,流量计数个,温度测量器一个。

所述的模具包括只要是用到需要冷却水路的模具。

所述的流量计是一种可以控制水流量的阀门,见附图。

所述的温度测量器,只要可以测量模具表面温度的仪器。

一种模具冷却水流量计的方法,包括以下工艺步骤:

首先按图接好使用的模具冷却水路,并要求水路通畅。

在出水管按图安装好流量计,并做好流量计的标识,依次连接好所有流量计。

把各流量计上的水量控制阀调节在1-3刻度范围。

全部接好后,可以对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

根据测温器测得的温度与铸造条件表上的模具温度作对比。

根据各温度点的对比结果,调整流量计水量刻度,要求:温度高10℃-20℃的部位,对水量控制阀调整,由原来的1-3,调整到3-5。

经上述调整后,再重新对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

重复步骤5-6,直到测量器测得的温度与铸造条件表的温度一致,然后对流量计上的刻度范围做好记录,已被下次铸造此模具时使用。

与现有技术相比,本设计的优点

本方法对于对模具冷却要求高的模具具有很好的实用性。

适用范围广

本模具冷却水流量计在铸造过程中,对模具的冷却水控制具有良好的直观性

安装特方便。

所使用的工具成本低。

本方法在不同领域具有很好的通用性。

实施例

下面结合具体实施例,对本设计作进一步说明。

实施例1

一种模具冷却水流量计的方法,包括以下工艺步骤:

1.首先按图接好使用的模具冷却水路,并要求水路通畅。

2.在出水管按图安装好流量计,并做好流量计的标识,依次连接好所有流量计。

3.把各流量计上的水量控制阀调节在3刻度范围。

4.全部接好后,可以对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

5.根据测温器测得的温度与铸造条件表上的模具温度作对比。

6.根据各温度点的对比结果,调整流量计水量刻度,要求:温度高10℃-20℃的部位,对水量控制阀调整,由原来的3,调整到3-5.温度低10℃-20℃的部位,对水量控制阀调整,由原来的3,调整到1-3.附图

7.经上述调整后,再重新对模具进行低速压铸,在20模后,停下使用测温器,对模具各冷却水路位置进行温度测量,并做好记录。

8.重复步骤5-6,直到测量器测得的温度与铸造条件表的温度一致,然后对流量计上的刻度范围做好记录,已被下次铸造此模具时使用。

附图

1、流量计图,模具冷却水路图,流量计调整刻度对比图,模具温度测量图。

1进水接管 2进水端子 3球阀 4 o型密封圈 5水轮圈 6浮力

标 7弹簧 8螺丝 9出水端子

10过滤网 11垫圈 12弹簧垫圈 13出水接管 14 o型密封圈 15玻璃罩

2、工作原理:

冷却水从进水接管1进入,经过球阀3(上部的螺丝旋转可调整水流大小,并有刻度表示)到进水端子的底部,通过4个径向均布直径4.5的孔流到玻璃罩15内,驱动水轮圈5旋转,根据球阀螺丝调整的水流大小推动浮力标6向右压缩弹簧7,浮力标移动的位置可以表示冷却水的大小,冷却水流过出水端子和出水接管。

注:文章内所有公式及图表请以pdf形式查看。