改质磷石膏作水泥缓凝剂的试验

钢渣改性磷石膏做水泥缓凝剂的研究

钢渣改性磷石膏做水泥缓凝剂的研究由于原状磷石膏直接加入水泥中会导致水泥过度缓凝,因此提出了用钢渣改性磷石膏的试验方案,结果表明,掺加5%~10%左右的钢渣时,能够最大程度地降低磷石膏中的杂质对水泥性能的影响,并且改性体具有一定的强度,有利于运输和计量。

引言磷石膏是磷酸或磷肥工业以及某些合成洗涤剂产业排放的废渣,是一种多组分的复杂结晶体,其主要成分为CaSO4·2H2O。

磷石膏的颜色因其中含杂质的不同而不同,主要有灰色、灰白色和灰黄色等。

磷石膏中的杂质多为可溶性的,如可溶性磷、氟等,同时还含有一些共晶磷和有机物,这些杂质导致了原状磷石膏替代天然石膏直接用作水泥缓凝剂时,水泥过分缓凝。

另外原状磷石膏的含水率很高,可达20%~30%,如果直接应用容易堵塞下料仓,这些因素都决定了要对原状磷石膏进行预处理,常用的预处理方法有水洗法、石灰中和法等。

钢渣是一种碱性较强的工业废渣,且钢渣中还含有C2S、C3S 等活性成分,本文利用钢渣的碱性中和磷石膏中的可溶性磷,减少这些杂质对水泥性能的危害,同时钢渣中活性成分的存在还可以提高改性体的强度,便于改性体的运输和计量。

1试验原料及试验方法1.1 试验原料原状磷石膏取自湖北省黄麦岭磷化工集团,为含水率为12%~15%的粉状固体,外观为浅灰色,使用前将原状磷石膏于40℃下烘干24h。

天然石膏取自华新阳新水泥厂。

熟料取自华新黄石水泥厂,使用前用实验小磨粉磨40min,测定勃氏比表面积为320.4m2/kg。

钢渣为昆钢钢渣,在110℃烘箱内烘干24h 后,用实验小磨粉磨40min,测定勃氏比表面积为308.2m2/kg。

原料的化学成分见表1,磷石膏中P2O5含量 1.10%,F 含量0.20%。

1.2 改性体的制备方法将粉磨后的钢渣和原状磷石膏在胶砂搅拌机中干混3min,加入一定量的水后,再湿混3min,将混合均匀的物料加入Φ50mm 的圆柱体试模,在抗压强度试验机上加载至10MPa,并维持压力2min,然后解除压力,利用千斤顶将试件顶出。

磷石膏作水泥缓凝材料的经验介绍

磷石膏作水泥缓凝材料的经验介绍

朱选庄

【期刊名称】《水泥》

【年(卷),期】2018(0)4

【摘要】我公司因本地没有脱硫石膏和天然石膏,外购水泥缓凝材料的成本很高。

从2016年8月开始,全部使用来源于距离公司120km外的福泉市的磷石膏作为水泥生产的缓凝材料,以达到节约成本,综合利用资源的目的。

该种磷石膏虽然经过改性,但为了节约改性成本所采用的改性工艺相对简单,只是将磷石膏原矿和生石灰进行物理混合,没有经过加热处理,因此该种磷石膏的质量稳定性较差,在实际使用过程中容易造成水泥的凝结时间发生较大的波动。

本文介绍一年来我公司磷石膏的使用经验,供同行参考。

【总页数】2页(P26-27)

【作者】朱选庄

【作者单位】贵州三都西南水泥有限公司

【正文语种】中文

【中图分类】TQ172.462

【相关文献】

1.磷石膏作缓凝剂生产缓凝水泥试验

2.采用脱硫石膏和磷石膏作缓凝剂研制缓凝水泥

3.磷石膏代替天然石膏作水泥缓凝剂的应用研究

4.超细磷石膏作缓凝剂对水泥

基材料性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

赤泥改性磷石膏作水泥缓凝剂

以 H3PO4、H2PO4-、HPO22-、NaF 和 Na2SiF6 等形式存在。 可溶性磷和氟减慢水化硬化的原因可能是在水化初 期其形成磷酸钙和氟化钙沉淀覆盖在半水石膏表面, 阻碍其溶出与水化,造成水泥凝结迟缓 。 [2-3] 另一方面, 可溶磷和氟的存在减少了水泥水化生成 Ca (OH)2 的 含量,使生成钙矾石的速度减慢,同时,可溶氟使水化 产物二水石膏晶体发育的比较粗大,晶体间的接触点 减少,结合力削弱,致使其强度降低[4]。 2.2 共晶磷

(编辑 蔡成军)

2010.No.6

任根宽:赤泥改性磷石膏作水泥缓凝剂

- 11 -

表 1 磷石膏、天然石膏和熟料的化学成分

%

名称

SiO2 CaO Al2O3 Fe2O3 MgO SO3 P2O5 R2O

F-

有机 物

Loss

磷石膏 2.01 33.97 0.77 0.24 0.21 42.96 2.48 0.036 0.16 0.12 19.0

赤泥中 Ca (OH)2 和水合硅铝酸盐可以中和磷石 膏中可溶性磷和氟。 同时赤泥是使其含水量降 低。 赤泥的主要矿物成分 γ-C2S,对磷石膏起固化作 用,能提高水泥的早期强度[7]。 另外通过在一定温度下 焙烧赤泥和磷石膏的混合物,使共晶磷转化为 Ca3(PO4)2 沉淀,也可以消除其对水泥的危害[8]。 因此, 试验在磷石膏中掺入一定量的赤泥,然后在一定温度 下焙烧,以达到对磷石膏的改性。 具体改性过程如下:

磷矿石带入的有机物和磷酸生产时加入的有机 絮凝剂残留的有机物附着在磷石膏表面, 会降低 CaSO4·2H2O 的溶解速度,延缓水泥的凝结时间,削弱 了硬化体水化产物之间的黏结性,导致硬化体强度下 降[5]。 2.4 含水量

煅烧磷石膏应用于水泥作缓凝剂和增强剂

第 1 5卷 第 3期

20 o 2年 9月

盐城 工 学 院学报 ( 自然科 学版 ) Junl Yac egIstt T cn lg( a rl c ne ora nhn tue ni eh o y N t a Si c o u e

石 膏 的应 用 开 辟 了一 条 新 途 径 。本 文 对 磷 石 膏 的 增 强 机 理 亦 作 了探讨 ] 。

石膏 [ 0 ] s 中的 S 离子 同晶取 代 , 石膏 中含有 6 磷

磷 杂 质 。 因 此 , 石 膏 不 能 直 接 用 于 生 产 建 筑 石 磷

膏 或 作 水 泥 生 产 中 的 缓凝 剂 。磷 石 膏 中磷 组 份 主

为探 讨 煅 烧 磷 石 膏 对 硅 酸 盐 水 泥 性 能 的 影 响, 以磷 石 膏 、 烧 石 膏 、 烧 磷 石 膏 取 代 二 水 石 煅 煅 膏配 制 硅 酸 盐 水 泥 , 验 结 果 如 表 2所 示 。 由表 试

可以看 出:

表 2 不 同 种 类 石 膏 对 硅 酸 盐 水 泥 性 能 的 影 响

维普资讯

・

3 ・ 0

盐 城工 学 院学 报 ( 自然 科 学 版 )

第 1 卷 5

1 3 煅 烧 磷 石 膏 对 硅 酸 盐 水 泥 性 能 的 影 响 .

-. \ ,

图 1 磷 石 膏 D A分 析 T rg 1 Tl DT m ayi f I曲目 殴 a . i A ls o 1 e p0 皿

对磷 石 膏在 70℃ 煅 烧 , 用 于 配 制 硅 酸 盐 水 泥 。结 果 表 明 , 石 膏 经 高 温 煅 烧 可 消 除 可 溶 3 应 磷 磷 的不 良影 响 , 能代 替二 水 石 膏作 水 泥 的缓 凝 剂 , 有 显 著 的 增 强 效 果 , 增 强机 理 亦作 了探 且 对

磷石膏制水泥缓凝剂报告正文(改07)

云天化集团公司磷石膏产业化利用调研报告《附件六》磷石膏制水泥缓凝剂调研报告二00六年十二月·昆明院长:梅毅副院长:曾波李侠项目负责人:赵建国报告撰写:李晓强参加人员:赵建国李晓强杨妍惠韩熠李海昆李建玲黄晓虹马新蕊目录1 国内外技术发展状况1.1 应用研究进展1.2 应用概况1.3 应用中存在的问题2 磷石膏制水泥缓凝剂工艺技术及评价2.1 日产公司水泥缓凝剂生产流程2.2 Salzgitter水泥缓凝剂生产流程(I) 2.3 Salzgitter水泥缓凝剂生产流程(Ⅱ) 2.4 CGC—pragon水泥缓凝荆生产流程2.5 铜化集团公司水泥缓凝剂生产流程2.6 其它企业水泥缓凝剂的生产2.7 水泥缓凝剂产能现状及产品性能指标3 磷石膏的改性技术4 结论4.1 磷石膏制水泥缓凝剂4.2 磷石膏制水泥缓凝剂技术推荐参考文献水泥缓凝剂是水泥生产中的添加剂,其掺混比例一般为3%~5%。

缓凝剂能延缓混凝土凝结时间的外加剂,它可以使水泥浆体水化诱导期延长,水化速度减慢,推迟了C-S-H和Ca(OH)2成核结晶的时间,水化产物以较低扩散和沉积速率形成,晶体生长发育较完整,水化产物在水泥颗粒间的空隙中分布比较均匀,同时还推迟水化的放热过程,使温峰降低,使混凝土具有良好的和易性和较低的需水量,在较长时间里保持塑性状态,便于灌注、振捣和提高施工效率。

水泥生产中需要大量的石膏作为延长凝固时间的缓凝剂。

目前我国水泥行业中所用的缓凝剂大部分为天然石膏,年耗量约20Mt/a左右,并且伴随着水泥工业的快速增长而增长。

将磷石膏代替天然石膏作水泥缓凝剂,能相应地降低水泥的成本,同时也是磷石膏综合利用的一条重要途径。

在国外采用磷石膏作为水泥缓凝剂已成为磷石膏的主要利用途径之一。

据不完全统计,2005年中国水泥行业对石膏的需求量约为25.41Mt/a,其中以磷石膏为原料的仅占6.7%,每年可以消耗磷石膏1.7 Mt。

1国内外技术发展状况1.1 应用研究进展水泥生产中通常使用适量的天然石膏作为缓凝剂。

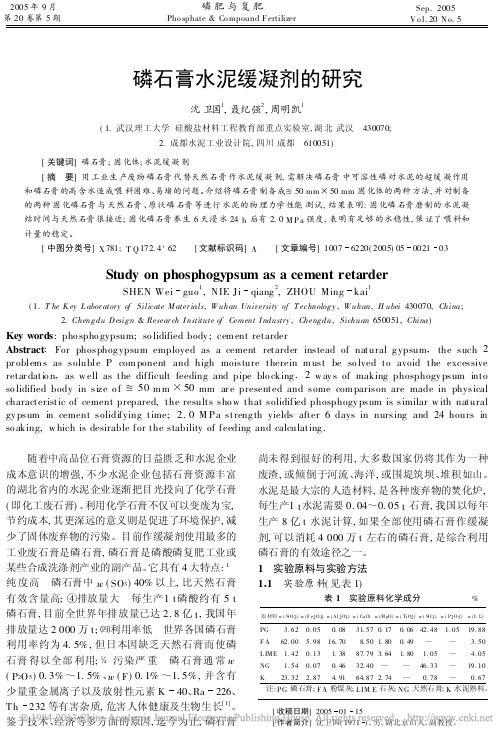

磷石膏水泥缓凝剂的研究_沈卫国

磷石膏水泥缓凝剂的研究沈卫国1,聂纪强2,周明凯1(1.武汉理工大学硅酸盐材料工程教育部重点实验室,湖北武汉 430070;2.成都水泥工业设计院,四川成都 610051) [关键词]磷石膏;固化体;水泥缓凝剂[摘 要]用工业生产废物磷石膏代替天然石膏作水泥缓凝剂,需解决磷石膏中可溶性磷对水泥的超缓凝作用和磷石膏的高含水造成喂料困难、易堵的问题。

介绍将磷石膏制备成Á50mm ×50mm 固化体的两种方法,并对制备的两种固化磷石膏与天然石膏、原状磷石膏等进行水泥的物理力学性能测试,结果表明:固化磷石膏磨制的水泥凝结时间与天然石膏很接近;固化磷石膏养生6天浸水24h 后有2.0M P a 强度,表明有足够的水稳性,保证了喂料和计量的稳定。

[中图分类号]X 781;T Q 172.4+62 [文献标识码]A [文章编号]10076220(2005)05002103Study on phosphogypsum as a cement retarderSHEN Wei guo 1,NIE Ji qiang 2,ZHOU Ming kai1(1.T he K ey L abor atory of Silicate M ater ials ,W uhan University of T echnology ,W uhan ,H ubei 430070,China ;2.Chengdu D esign &Resear ch I nstitute of Cement I ndustry ,Chengdu ,Sichuan 650051,China )Key words :pho spho gypsum;so lidified body ;cem ent retarderAbstract :For phosphog ypsum employed as a cement retarder instead of natural g ypsum ,the such 2pr oblem s as soluble P com ponent and high moisture therein m ust be so lved to avoid the excessive retar datio n ,as w ell as the difficult feeding and pipe blo cking .2w ay s of making phosphogy psum into so lidified body in size o f Á50m m ×50mm ar e presented and some com parison are made in physical characteristic of cement prepared,the results sho w that solidified phosphogy psum is similar w ith natural gy psum in cement solidifying time; 2.0M Pa streng th yields after 6days in nursing and 24hours in so aking,w hich is desirable for the stability of feeding and calculating. 随着中高品位石膏资源的日益匮乏和水泥企业成本意识的增强,不少水泥企业包括石膏资源丰富的湖北省内的水泥企业逐渐把目光投向了化学石膏(即化工废石膏)。

磷石膏生产水泥缓凝剂工艺

磷石膏生产水泥缓凝剂工艺磷石膏生产水泥缓凝剂工艺引言通过磷石膏生产水泥缓凝剂已经取得了良好的效果,本文将介绍一种针对该工艺的生产流程和关键要点。

工艺流程1.磷石膏粉碎细化–首先,将磷石膏放入颚式破碎机中进行粗碎。

–粗碎后,将磷石膏送入磨机中细化。

–经过筛分,得到所需的磷石膏细粉。

2.磷石膏预处理–将磷石膏细粉加入预处理槽中。

–水搅拌预处理,使磷石膏达到一定的流动性。

3.磷石膏固化和干燥–将预处理后的磷石膏转移到固化装置中。

–控制湿度和温度,使磷石膏固化。

–经过一段时间的固化,将固化后的磷石膏进行干燥处理。

4.磷石膏烧制–将干燥后的磷石膏放入烧窑中进行烧制。

–控制烧窑温度和时间,使磷石膏发生化学变化。

–烧制后得到磷石膏产品。

5.水泥缓凝剂生产–将磷石膏产品进行粉碎。

–粉碎后的磷石膏产品进行混合、调配,制成水泥缓凝剂。

6.检测和包装–对生产出的水泥缓凝剂进行严格的质量检测。

–检测合格后,将水泥缓凝剂进行包装。

工艺要点•破碎和细化过程要控制细粉的粒度,以保证后续工艺的顺利进行。

•预处理要充分搅拌,使磷石膏流动性好,有利于固化和干燥过程。

•固化过程中要控制湿度和温度,使磷石膏固化均匀、稳定。

•烧窑过程中的温度和时间要精确控制,以获得高质量的磷石膏产品。

•水泥缓凝剂的制备要注意控制粉碎、混合和调配的比例,以保证产品的性能稳定。

•质量检测要严格,确保生产出的水泥缓凝剂符合要求。

•包装要规范,确保产品的质量和安全。

结论磷石膏生产水泥缓凝剂工艺是一项复杂而重要的过程,需要细致的操作和严格的管理。

通过遵循正确的工艺流程和关键要点,可以生产出高质量的水泥缓凝剂产品。

工艺的优点•磷石膏作为原料资源丰富,在生产过程中具有较低的成本。

•磷石膏生产的水泥缓凝剂性能稳定,能够满足不同类型水泥的需求。

•工艺流程简单明了,易于操作和控制。

工艺的应用领域•水泥生产:磷石膏生产的水泥缓凝剂广泛应用于各类水泥的生产过程中。

•建筑材料:水泥缓凝剂可以用于制作楼板、石膏板等建筑材料。

磷石膏作水泥缓凝剂的应用及其危害(张云宝)

磷石膏作水泥缓凝剂的应用及其危害1 磷石膏的应用及危害1.1 磷石膏的物理化学性质磷石膏多数呈灰白色,比重约为2.32 g/cm3。

堆积密度为0.847 g/cm3左右。

主要含有二水硫酸钙,少量是半水或无水硫酸钙。

反应生成的磷石膏含有较多的杂质,其主要成分如表1所示。

表1 实验所用磷石膏和石膏的化学成分(%)由表1可知,天然石膏与磷石膏的化学成份SO3和CaO大致相同。

由此可见,磷石膏可以代替石膏作水泥的缓凝剂,但是磷石膏中有天然石膏中没有的P2O5、F和有机物,呈现较强的酸性,pH=3.4左右,并且含水高达21%,由于这些差别存在必然会影响水泥的性能,妨碍磷石膏在水泥中的应用。

只有了解磷石膏中杂质的水泥中危害行为,才能有效开发磷石膏在水泥中的应用。

1.2 磷石膏直接用于水泥中的危害磷石膏中二水硫酸钙含量超过80%~90%,是一种重要的再生石膏资源。

但是磷石膏与天然石膏在组成和结构方面的差异使其不能直接用于作为水泥的缓凝剂,这是由于磷石膏中含有磷、氟、有机物等诸多有害杂质,使其性能不如天然石膏。

杂质对水泥的影响如下:1.2.1 可溶磷和氟磷石膏中的主要以H3PO4、NaF、Na2SiF6等形式存在的可溶性磷和氟,可溶性磷和氟的存在减慢水化硬化的原因可能是在水化初期可溶磷和氟形成磷酸钙和氟化钙沉淀覆盖在半水石膏表面,阻碍其溶出与水化,造成水泥凝结迟缓。

另一方面可溶磷和氟存在减少水泥水化生成氢氧化钙含量,使生成钙矾石速度减慢,同时,可溶氟使水化产物二水石膏晶体粗化晶体间的接合点减少接合力削弱,致使其强度降低。

1.2.2 共晶磷CaHPO4·2H2O与CaSO4·2H2O同属单斜晶系晶格常数也极为相近在一定条件下CaHPO4·2H2O可以进入CaSO4·2H2O晶格形成固溶体。

在生产磷酸铵时,磷酸氢钙部分取代石膏中的水分子而进入石膏晶格中,生成共晶磷。

当掺有该种磷石膏的水泥加水拌合时,在强碱性环境下,共晶磷又释放出来,起到和可溶性P2O5相同的有害作用。

用电石渣和粉煤灰改性磷石膏作为水泥缓凝剂的研究

磷石膏 65

粉煤灰 30

电石渣 5

应并陈化后的磷石膏PH值在8左右,水份为25%左右。在 此过程中,电石渣、粉煤灰与磷石膏中的杂质反应,有效固 化对水泥水化有害的杂质,并可使磷石膏试体形成一定的强 度,方便运输和下料、计量。

2.3 试验方法 ⑴样品制备

把天然石膏、原状磷石膏和改性磷石膏破碎后,在45!的环 境下烘干,与熟料按表3的比例搭配,经试验小磨粉磨 20min,分别制成硅酸盐PI水泥。

道B线、匝道D线、匝道H线、匝道F线、匝道I线、枢纽

北侧规划道路、烟雨路部分改造段为解决换乘枢纽进出问

题,同时为杨家山地块、南滨路与内环快速之间构建一条新

的进出通道;另外匝道C线、匝道E线、匝道G线则是为了

解决江南立交的冲

交织段,同时为城中地块高法

司地块提供出行通道,解 江南立交两 匝道的交通

; 新增海峡路路快速路段两条条辅道是为了减少该

0.99

6.50

电石渣

24.08

5.52

2.71

1.12

65.20

0.02

0.93

24.08

粉煤灰

5.95

41.18

19.06

5.71

16.36

2.70

5.21

2试验过程

2.1磷石膏的改性

为了使试验 更加接近实际

况,改性时

电渣采的均为湿,湿中的水份当了

中

与电渣粉煤灰 的 ,

料

算7

、粉煤灰、电石渣按表2中比例(折算成干

法) 定水泥样品的3天和28天强度。

表3水泥样品配料比例 Table 3 Samples of cement mixture ratio

编号 熟料比例(%) 改性磷石膏比例(%)

磷石膏作缓凝剂在水泥生产中的应用

磷石膏作缓凝剂在水泥生产中的应用作者:孙国芳单位: 江苏省扬中县水泥厂(212200)1 磷石膏的物化特性及作缓凝剂的可行性水泥工业生产中一般以天然石膏作通用水泥的缓凝剂,而化学副产石膏的应用并不普及,磷石膏是湿法制造磷酸的工业废渣,含自由水20%~30%,外观为灰白色粉末,磷石膏可用于水泥生料作矿化剂,但其用量毕竞有限。

且磷石膏中含自由水分高,计量、储存、输送、烘干比较困难,给它的广泛应用带来了一定的难度。

为了变废为宝、节约生产成本,扬中水泥厂不但尝试了用磷石膏作矿化剂用于机立窑生产,而且在江苏省建材所的支持下成功地将磷石膏作水泥的缓凝剂,磷石膏为泰兴某化工厂废弃物。

其化学成分分析见表1。

经多次分析磷石膏中含二水石膏95%以上,含P2O51.0%~1.25%,含酸性杂质1.0%~1.3%。

笔者做了掺不同石膏时水泥物理性能对比试验,结果见表2。

注:表中熟料为掺氟硫复合矿化剂机立窑熟料,S1、S2中含SO32.8%,磷石膏晒至自由水含量6%,二水石膏中SO3含量35%。

由表2可知,磷石膏直接用于矿渣水泥中作缓凝剂凝结时间延长,7d、28d抗压强度不如使用二水石膏,这与泰兴某化工厂磷石膏中所含酸性杂质有关。

为了使磷石膏可行地应用到水泥中作缓凝剂,笔者查阅有关资料认为有必要对磷石膏进行热处理才能使之与二水石膏有同样的效果。

2 试验小样将表1磷石膏于180℃、750℃烘烧2h,然后掺入矿渣水泥试样中。

各原料化学成分见表3,各组矿渣水泥物理性能见表4。

注:以上各组安定性合格。

由表4可知,磷石膏经热处理后用于矿渣水泥中作缓凝剂效果比未处理的磷石膏好,初凝、终凝时间与二水石膏相近并略有提前,特别是热处理磷石膏与硬石膏搭配使用,凝结时间提前达1h,抗压强度也有所提高。

以上效果主要与磷石膏中的结合水及酸性杂质被热处理有关。

热处理磷石膏用于其它品种水泥:硅酸盐水泥、普通水泥、火山灰水泥、复合水泥效果又如何?笔者又做了试验,试验结果见表5。

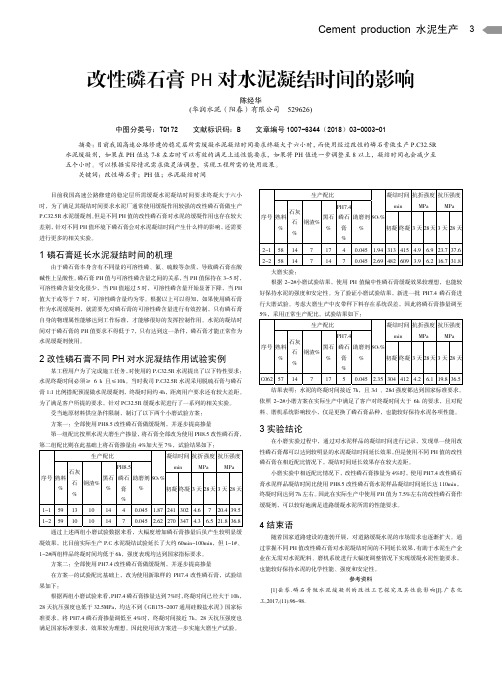

改性磷石膏PH对水泥凝结时间的影响

目前我国高速公路修建的稳定层所需缓凝水泥凝结时间要求终凝大于六小 时,为了满足其凝结时间要求水泥厂通常使用缓凝作用较强的改性磷石膏做生产 P.C32.5R 水泥缓凝剂。但是不同 PH 值的改性磷石膏对水泥的缓凝作用也存在较大 差别,针对不同 PH 值环境下磷石膏会对水泥凝结时间产生什么样的影响,还需要 进行更多的相关实验。

生产配比

凝结时间 抗折强度 抗压强度

PH7.4

min

MPa

MPa

石灰

序号 熟料

黑石 磷石 助磨剂 SO3 %

石 钢渣%

%

%膏 %

初凝 终凝 3 天 28 天 3 天 28 天

%

%

2-1 58 14 7 17 4 0.045 1.94 313 415 4.9 6.9 23.7 37.6

2-2 58 14 7 14 7 0.045 2.69 482 609 3.9 6.2 16.7 31.8

通过上述两组小磨试验数据来看,大幅度增加磷石膏掺量后虽产生较明显缓

凝效果,比目前实际生产 P.C 水泥凝结试验延长了大约 60min~100min,但 1-1#、

1-2#两组样品终凝时间均低于 6h,强度表现均达到国家指标要求。

方案二:全部使用 PH7.4 改性磷石膏做缓凝剂,并逐步提高掺量

在方案一的试验配比基础上,改为使用新取样的 PH7.4 改性磷石膏,试验结

Cement production 水泥生产 春)有限公司 529626)

中图分类号:TQ172 文献标识码:B 文章编号 1007-6344(2018)03-0003-01

摘要:目前我国高速公路修建的稳定层所需缓凝水泥凝结时间要求终凝大于六小时,而使用经过改性的磷石膏做生产 P.C32.5R 水泥缓凝剂,如果在 PH 值达 7-8 左右时可以有效的满足上述性能要求,如果将 PH 值进一步调整至 8 以上,凝结时间也会减少至 五个小时。可以根据实际情况需求做灵活调整,实现工程所需的使用效果。

磷石膏水泥缓凝剂标准

磷石膏水泥缓凝剂标准

磷石膏水泥缓凝剂是一种常用的建筑材料,它可以使水泥在混凝土中

缓慢凝固,从而延长混凝土的施工时间,提高混凝土的强度和耐久性。

磷石膏水泥缓凝剂的标准是指该产品在生产和使用过程中需要遵守的

一系列技术规范和质量要求,以确保产品的质量和安全性。

磷石膏水泥缓凝剂的标准主要包括以下几个方面:

1.化学成分标准:磷石膏水泥缓凝剂的化学成分应符合国家相关标准,其中主要成分为磷酸盐和硫酸盐。

2.物理性能标准:磷石膏水泥缓凝剂的物理性能包括颗粒大小、比表面积、水分含量、流动性等指标,这些指标对产品的质量和使用效果有

着重要的影响。

3.生产工艺标准:磷石膏水泥缓凝剂的生产工艺应符合国家相关标准,包括原料的选用、生产过程的控制、产品的包装和储存等方面。

4.质量控制标准:磷石膏水泥缓凝剂的生产企业应建立完善的质量控制体系,对产品的质量进行全面监控和检测,确保产品符合标准要求。

5.安全性标准:磷石膏水泥缓凝剂的生产和使用应符合国家相关安全标准,确保产品的安全性和环保性。

总之,磷石膏水泥缓凝剂的标准是保障产品质量和安全的重要保障,生产企业和使用者应严格遵守相关标准,确保产品的质量和安全性。

磷石膏制取水泥缓凝剂可研报告

200kt/a 磷石膏制水泥缓凝剂项目可行性研究报告目录第一章总论 (4)1.1 项目名称、主办单位及负责人 (4)1.2 可行性研究报告编制的依据和原则 (4)1.2.1 可行性研究报告编制的依据 (4)1.2.2 可行性研究报告编制的原则 (5)1.3 项目提出的背景、投资的必要性和经济意义 (6)1.3.1 企业概况 (6)1.3.2 项目提出的背景、投资的必要性和经济意义 (6)1.4 可行性研究报告的工作范围及主要工作过程 (8)1.4.1 可行性研究报告的工作范围 (8)1.5 研究结论 (8)1.5.1 研究的简明结论 (8)1.5.2 存在的问题和建议 (9)1.6 综合技术经济指标 (9)第二章市场预测 (11)2.1 产品概况 (11)2.2 产品竞争力分析 (12)2.3 市场需求预测 (13)2.4 产品价格分析 (14)2.4.1 产品价格确定的原则 (14)2.4.2 产品价格分析 (14)第三章产品方案及生产规模 (15)3.1 产品方案的选择 (15)3.2 生产规模、产品规格及质量指标 (16)第四章工艺技术方案 (18)4.1 工艺技术方案的比较和选择 (18)4.1.1 工艺技术方案的比较 (18)4.1.2 工艺路线的确定 (18)4.2 工艺流程 (19)4.2.1 工艺原理 (19)4.2.2 流程简述 (19)4.2.3 物料平衡 (19)4.2.4 主要原材料及动力消耗 (19)4.3 主要设备 (20)第五章原材料、及动力供应 (21)5.1 主要原料品种、规格、年需求量 (21)5.2电供应条件 (21)第六章建厂条件和厂址方案 (21)6.1 建厂条件 (22)6.1.1 厂址的地理位置、地形、地貌概况 (22)6.2项目选址.......................................................................................................... 错误!未定义书签。