PCB通孔插件可接受性

IPC-A-600G 中文版 PCB 接受标准

1.1 范围本文件描述了印制板表观的和内在的理想的、接收的和拒收的状况。

给出了在各种印制板规范中,即:IPC—6010系列文件、ANSI/J —STD—003等,规定的最低要求的图示解释。

1.2 目的本文件中的图示解释,描述了目前IPC规范要求的特定标准。

为了恰当地提供和使用本文件的内容,印制板应符合相应的IPC—2220系列文件的设计要求和相应的IPC—6010系列文件的性能要求。

如果印制板不符合这些或相等的要求,那么,接受的准则应是在使用者和供应商之间的协议确认,作为制造文件的一部分。

本文件中的解释,描述到相关于每页标题或付标题的特定标准,概括的描述每个产品等级的接受和拒收的状况(见1.4等级分类)。

表观质量接受标准是要对评价表观异常提供适当的工具,在每个情形中的解释和照片是相关到特殊要求的,所讲的特征是可以目视观察评价和/或目视观察测量的。

由相应的使用者要求的支持,这个文件应提供对质量保证和制造人员的有效的目视标准。

本文件不能包括在印制板工业中遇到的所有的可靠性的内容。

因此,在这里没有提到的特征,将依靠客户和供应商协商解决。

本文件的价值在于它的使用作为一个基础文件,可以由相应的特殊应用的扩展,例外和变化而修改。

这是一个最低验收要求的文件,不能作为印制板制造或采购的性能规范。

如果在文件要求和相应的产品性能要求之间有不同,按下面的次序进行:a)批准的印制板采购文件;b)总规范;c)相关的性能规范;d)印制板验收标准(IPC—A—600)。

当进行接受和/或拒收决定时,必须知道文件的优先顺序。

本文件是一个工具,注意到一个产品由于工艺过程的变化而怎样地变化。

(参考IPC—9191 实施统计过程控制的一般要求)。

IPC—A—600提供了一个有用的工具来理解和说明自动检查技术(AIT)结果。

AIT对于在这个文件中说明的很多尺寸特性的评价是适用的。

1.3 本文件的使用方法有关特性分为二大类:·外部可观查特性(见2.0节)·内部可观查特性(见3.0节)“外部可观查特性”的状况是指这些特性或缺陷,可以在或从板的外表面看到和评价的。

IPC-A-610F培训-教材

IPC-A-610F 专业名词解释

◆冷焊接连接 是指呈现很差的润湿性、外表灰暗、疏松的焊接连接。(这种现象是由 于焊料中杂质过多,焊接前清洁不充分,和/或焊接过程中热量不足所 致。) ◆浸析 指焊接过程中金属基材或涂覆层的流失或去除。 ◆检查方法 接收和/或拒收的判定应当以与之相适应的文件为依据,如合同、图纸、 技术规范、标准和参考文件。 自动检查技术(AIT)是替代目视检验的可行方法之一,也是自动测试 设备的补充。

8

IPC-A-610F 专业名词解释

◆电气间隙 不绝缘的非公共导体(如导体图形、材料、部件或残留物)间的最小间 距称为“最小电气间隙”。此间距由可适用设计标准、或由批准的或受 控文件规定。绝缘材料必须保证足够的电气隔离。在无据可查的情况下, 使用附表6-1(源自IPC-2221)。对于所有级别产品,任何违反最小电气 间隙的情况都是缺陷。

件的各种特征和污染物。

12

IPC-A-610F 焊接可接受性要求

目标-1,2,3级 • 焊料填充基本平滑,对连接的零部件呈现良好润湿。 • 零部件的轮廓容易分辨。 • 焊料在被连接部件上形成羽毛状边缘。 • 填充呈凹面状。

13

IPC-A-610F 焊接可接受性要求

11

◆照明

IPC-A-610F 专业名词解释

对被检查的部件应当有足够的照明。

工作台表面的照明至少应该达到1000 lm/m2[约93英尺烛光]。应该选择 不会产生阴影的光源。

注:选择光源时,色温是一个需要考虑的重要因素。色温在3000-5000o K范围的光源,清晰度会逐步增加,使用户能够鉴别出印制电路板组

4

IPC-A-610F 验收条件

●当合同要求使用IPC-A-610,本标准中所有适用的要求应当被实施 于所有适用的分包合同中。

刚性PCB性能规范及验收标准

OSP:OSP是印刷电路板(PCB)铜箔表面处理的符合RoHS指令要求的一种工艺。 OSP是Organic Solderability Preservatives的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。 简单地说,OSP就是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜。这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等);但在后续的焊接高温中,此种保护膜又必须很容易被助焊剂所迅速清除,如此方可使露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合成为牢固的焊点。

项目

不良描述

1级标准

2级标准

不良或参考图片

板边

毛刺/毛头

无毛刺/毛头;或毛刺/毛头引起的板边粗糙尚未破边,且松散的毛刺不影响安装的配合与功能.

缺口/晕圈

无缺口/晕圈;或晕圈、缺口向内渗入≤板边距线路间距的50%,且任何地方的渗入≤2.54mm, 二者取较小值。

缺口

晕圈

板角/板边损伤

1、无损伤或板边、板角损伤尚未出现分层

崇正工厂

市场销售中心

DSL事业部

无线固话事业部

PON事业部

DVB事业部

网络多媒体事业部

IPTV事业部

OEM事业部

品牌事业部

海外事业部

广电事业部

各SMT工厂

1.目的

本标准规定了刚性PCB可能遇到的各种与可组装性、可靠性有关的事项及性能检验标准。本标准规定本公司的单面、双面、多层板外观和一些性能要求,供本公司在工程设计、制造、检验或客户验货时使用。本标准最终解释权归属大亚技术部。

外来杂物

无外来杂物或外来杂物满足下列条件:

中文版IPC-A-610E-2010 电子组件的可接受性_第2部分(共11部分)

• 焊接烙铁 • 阻抗焊接设备 • 波峰焊或拖焊 • 再流焊接 • 通孔再流焊接

作为上述情况的例外,还有一些专用的焊接表 面处理(例如浸镀锡、钯、金等),需要建立不 同于本文件所述要求的专用验收条件。此类专 用条件应该基于设计、工艺能力和性能要求而 定。

5-7

5 焊接

5.2.4 焊接异常 – 不润湿

IPC-T-50对不润湿的定义是:熔融的焊料不能与金属基材(母材)形成金属键合。本标准中金属基 材亦包括表面涂层,见5.2.1节。

缺陷 - 1,2,3级 • 焊料没有润湿要求焊接的焊盘或端子。(图

5-17、图5-18、图5-19为元器件端子;图5-20 为屏蔽层端子;图5-21为导线端子。) • 焊料覆盖率未满足具体类型端子的要求。

或6mm[0.24in],取两者中的较大者。 • 空置导线绑在线束中。

制程警示 - 2级 缺陷 - 3级 • 绝缘套管伸出导线末端的长度不到2倍线径。 • 绝缘套管包封导线绝缘皮的长度小于线径

的4倍或6mm[0.24in],取两者中的较大者。

图4-58 IPC-A-610E-2010

缺陷 - 1,2,3级 • 空置导线末端暴露。 • 空置导线未捆绑在线束中。

缺陷 - 1,2,3级

• 焊点冷却期间因移动而形成的特征为表面不 平坦的受扰焊点。

图5-43 5-14

2010年4月

IPC-A-610E-2010

5 焊接

5.2.9 焊接异常 – 焊料破裂

缺陷 - 1,2,3级 • 焊料破裂或有裂纹。

图5-44

图5-45

图5-46 IPC-A-610E-2010

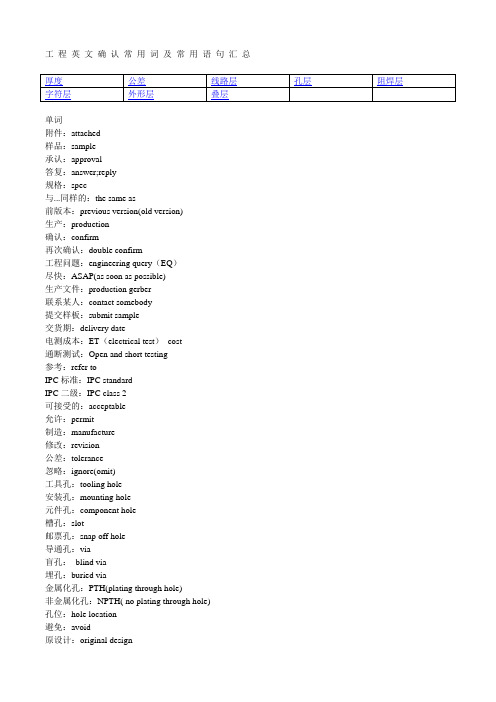

PCB工程英文确认常用词及常用语句

工程英文确认常用词及常用语句汇总单词附件:attached样品:sample承认:approval答复:answer;reply规格:spec与...同样的:the same as前版本:previous version(old version)生产:production确认:confirm再次确认:double confirm工程问题:engineering query(EQ)尽快:ASAP(as soon as possible)生产文件:production gerber联系某人:contact somebody提交样板:submit sample交货期:delivery date电测成本:ET(electrical test)cost通断测试:Open and short testing参考:refer toIPC标准:IPC standardIPC二级:IPC class 2可接受的:acceptable允许:permit制造:manufacture修改:revision公差:tolerance忽略:ignore(omit)工具孔:tooling hole安装孔:mounting hole元件孔:component hole槽孔:slot邮票孔:snap off hole导通孔:via盲孔:blind via埋孔:buried via金属化孔:PTH(plating through hole)非金属化孔:NPTH( no plating through hole)孔位:hole location避免:avoid原设计:original design修改:modify按原设计:leave it as it is附边:waste tab铜条:copper strip拼板强度:panel strong板厚:board thickness删除:remove(delete)削铜:shave the copper露铜:copper exposure光标点:fiducial mark不同:be different from(differ from) 内弧:inside radius焊环:annular ring单板尺寸:single size拼板尺寸:panel size铣:routing铣刀:routerV-cut:scoring哑光:matt光亮的:glossy锡珠:solder ball(solder plugs)阻焊:solder mask(solder resist)阻焊开窗:solder mask opening单面开窗:single side mask opening 补油:touch up solder mask补线:track welds毛刺:burrs去毛刺:deburr镀层厚度:plating thickness清洁度:cleanliness离子污染:ionic contamination阻燃性:flammability retardant黑化:black oxidation棕化:brown oxidation红化:red oxidation可焊性:solderability焊料:solder包装:packaging角标:corner mark特性阻抗:characteristic impedance 正像:positive负片:negative镜像:mirror线宽:conductor width线距:conductor spacing做样:build sample按照:as per成品:finished做变更:make the change相类似:similar to规格:specification下移:shift down垂直地:vertically水平的:horizontally增大:increase缩小:decrease表面处理:Surface Finishing波峰焊:wave solder钻孔数据:drilling date标记:LogoUl 标记:Ul Marking蚀刻标记:etched marking周期:date code翘曲:bow and twist外层:outer layer内层:internal layer顶层:top layer底层:bottom layer元件面:component side焊接面:solder side阻焊层:solder mask layer丝印层:legend layer (silkscreen layer or over layer) 兰胶层:peelable SM layer贴片层:paste mask layer碳油层:carbon layer外形层:outline layer(profile layer)白油:white ink绿油:green ink喷锡:hot air leveling (HAL)水金:flash gold插头镀金:plated gold edge-board contacts金手指:Gold-finger防氧化:Entek(OSP)沉金:Immersion gold (chem. Gold)沉锡:Immersion Tin(chem.Tin)沉银:Immersion Silver (chem. silver)单面板:single sided board双面板:double sided board多层板:multilayer board刚性板:rigid board挠性板:flexible board刚挠板:flex-rigid board铣:CNC (mill , routing)冲:punching倒角:beveling倒斜角:chamfer倒圆角:fillet尺寸:dimension材料:material介电常数:Dielectric constant菲林:film成像:Imaging板镀:Panel Plating图镀:Pattern Plating后清洗:Final Cleaning叠层:layup (stack-up)污染焊盘:contaminate pad分孔图:drill chart度数:degree被…覆盖:be covered with负公差:minus tolerance标靶盘:target pad外形公差:routing tolerance芯板:core常用语句-、厚度要求孔内铜厚0.001"太紧对我们的生产,建议按IPC二级0.0008"。

电子行业常用五大IPC标准(品质部)

IPC J-STD-001E (电气与电子组件的焊接要求 )

推进理解和获得实用型的焊接技 能……

已经成为全球电子组装制造业的 权威手册。ห้องสมุดไป่ตู้标准描述了制造高 质量有铅和无铅互连元件的材料、 方法和审核要求。它强调流程控 制并且针对电子连接的各个方面 设定了行业通用的要求。

IPC-7711/21(电子组件和电路板的返工&返修)

IPC电子行业五大标准

1.IPC-A-610E(电子组件的可接受性要求) 2.J-STD-001D(电气与电子组件的焊接要求) 3.IPC-7711/21(电子组件和电路板的返工&返修) 4.IPC-A-600H (印制板的验收条件) 5.IPC-A-620A (电缆、线束装配的技术条件及验收要 求)

IPC标准与其他印制电路标准

IPC是美国的印制电路行业组织,由于多年的努力,不但 在美国的印制电路界有很高的地位而且在国际上也有很大的影 响。

它制订的标准大部分已采纳为 ANSI标准,有的还为美国 国防部批准 ,取代相应的MIL标准。例如,IPC-D-275取代了 MIL-STD-275,IPC-4101取代了MIL-S-13949在MIL-P-55110 《印制电路板总规范》中所使用的试验方法绝大多数直接引用 IPC-TM-650手册的。 在国际上,它是世界印制电路大会 (Printed Circuit World Convention)现在为世界电子电路大会 (World Electronic Circuit conference, WECC)主办单位之一 ,与其他国际组织及其他国家的行业组织有密切联系。

ipc电子行业五大标准1ipca610e电子组件的可接受性要求2jstd001d电气与电子组件的焊接要求3ipc771121电子组件和电路板的返工返修4ipca600h印制板的验收条件5ipca620a电缆线束装配的技术条件及验收要ipca610是针对印制板组件可接受性的标准是电子行业内最为广泛使用的检验标准

电子组件可接受性标准

j)除非有合适的防护包装,否则决不能运送ESDS设备.

二、电子组件的操作

2.2、三种拿PCBA的方法

(1)、理想状态: * 带干净的手套,有充分的 EOS/ESD 保护 * 戴符合所有 EOS/ESD 要求的防溶手套进行清洗. (2)、可接收:* 用干净的手拿PCBA边角, 有充 分的EOS/ESD保护.

需要识读的标识等由于元器件损伤而缺失。

绝缘层受到一定程度的损伤,导致金属暴露或 者元器件变形。(C)

B

损伤区域有增加的趋势。

损伤导致与相邻元器件或电路有短路的危险。

三、元器件安装

3.6、器件损伤

C

D

E

F

四、焊点的基本要求

4.1 焊点的基本要求

1)合格的焊点必须呈现润湿特征,焊料良好地附着在被焊金属表面。润湿 的焊点,其焊缝外形特征是呈凹形的弯液面,判定依据是润湿时焊料与焊盘,焊 料与引线 / 焊端之间的界面接触角较小或接近于零度。通常焊料合金的范围很 宽,可以表现出从很低甚至接近0度的接触角直到接近90度的接触角。如果焊接 面有部分面积没有被焊料合金润湿,则一般认定为不润湿状态,这时的特征是接 触角大于90°。 2)所有锡铅焊点应当有光亮的,大致光滑的外观,并在被焊金属表面形成凹 形的弯液面。 3)通常无铅焊点表面更灰暗、粗糙一些,接触角通常更大一些。其它方面的 判断标准都相同。 4)高温焊料形成的焊点表面通常是比较灰暗的。 5)对焊点的执锡(返工)应小心,以避免引起更多的问题,而且执锡也应 产生满足验收标准的焊点。

非极性元器件须从下到上识读标识。

三、元器件安装

3.1、元器件安装---方向---垂直

缺陷—1,2,3 级 极性元器件安装反向。

电子行业常用五大IPC标准介绍

课 程 目 的:

的流程,提供由业界开发并接受认可的, 根据 IPC 的流程,提供由业界开发并接受认可的,可追溯的标准 化模式的培训课程,以加强对标准的正确理解和适当运用; 化模式的培训课程,以加强对标准的正确理解和适当运用;传授对 拒收要求的理解, 接收 / 拒收要求的理解,以加强个人始终如一和正确应用标准的 主观能动性和能力; 主观能动性和能力;传授如何根据个体能力来说明可接受工艺质量 的方法和步骤以及评估技能;传授如何使用、操控、 的方法和步骤以及评估技能;传授如何使用、操控、确立和运用相 关标准文件中与产品等级相对应的各项标准条款。 关标准文件中与产品等级相对应的各项标准条款。

IPC电子行业标准五大培训课程介绍 IPC电子行业标准五大培训课程介绍

一ቤተ መጻሕፍቲ ባይዱ推动质量认证体系的重要检验标准…… 一个推动质量认证体系的重要检验标准

IPC/WHMA-A-620线缆及线束组件的要求与验收 线缆及线束组件的要求与验收 IPC/WHMA-A-620A在2002年首次出版后就被国际业界广泛接受,很快 在 年首次出版后就被国际业界广泛接受, 年首次出版后就被国际业界广泛接受 成为线缆线束行业进行工艺、材料和检验管理的最重要的指导标准。 成为线缆线束行业进行工艺、材料和检验管理的最重要的指导标准。在 WHMA工业技术指导委员会的支持下,IPC/WHMA-A-620的标准和认证课程 工业技术指导委员会的支持下, 工业技术指导委员会的支持下 的标准和认证课程 被翻译成多种语言,作为终端产品验收标准,已然得到了国际的普遍认可。 被翻译成多种语言,作为终端产品验收标准,已然得到了国际的普遍认可。 新版本中加入了对无铅焊接标准的介绍,目前IPC/WHMA-A-620为全球范围 新版本中加入了对无铅焊接标准的介绍,目前 为全球范围 公司广泛采纳。 的OEM和EMS公司广泛采纳。 和 公司广泛采纳 为什么要参加IPC/WHMA-A-620A认证课程? 认证课程? 为什么要参加 认证课程 通过IPC-A-620认证培训课程,能够极好的证明贵公司为持续保证产品质 认证培训课程, 通过 认证培训课程 量和可靠性而付出的努力,并且推动了ISO以及其它质量认证体系。培训员级 以及其它质量认证体系。 量和可靠性而付出的努力,并且推动了 以及其它质量认证体系 别(CIT)和应用专业人员级别(CIS)培训都会帮助每个学员更好的理解 )和应用专业人员级别( ) IPC-A-620A标准,并且为行业提供规范和价值。 标准, 标准 并且为行业提供规范和价值。

PCBA 目检外观判定标准

19/55

连接器PIN针弯曲判定标准 针弯曲判定标准 连接器

标准: PIN针笔直无扭曲,就位适当. 不可见损伤.

20/55

连接器PIN针弯曲判定标准 针弯曲判定标准 连接器

可接受: PIN针轻微偏移②,且偏移中心线不超过 PIN针厚度的1/2. PIN针的高度①不可超过PIN针厚度的1/2. (注:连接器PIN针和 与之相匹配的连接器 之间须有良好的电气 接触) 21/55

缺口或碎片崩口不大于下表所示的尺寸. 轻微的表面划伤、缺口或碎片没有暴漏元件基材 或功能区域. 结构完整性未受影响. 元件外壳或引脚的密封处无裂缝或损伤. 缺口要求

T W L 厚度的25%

缺口

宽度的25%

裂缝

长度的25%

15/55

元件损伤判定标准

不接受(片式、有引脚、无引脚元件) : 有裂纹和缺口,并且超过上表所示的尺寸. 缺口或碎片有暴漏元件基材或功能区域.

39/55

通孔焊接判定标准

不接受: 孔内壁填充少于75%. 大面积散热或接地孔内 壁填充少于50%. 引脚和孔壁呈现润湿小于 。 180 . 元件引脚有锡尖.

。

辅面填充和润湿小于270 (引脚、孔壁和端子区域).

40/55

矩形或方形端元件焊接判定标准

标准:

末端焊接宽度等于元件端子宽度或焊盘宽度,其 中较小者. 侧面焊接长度等于元件端子长度. 焊接最大填充高度为焊料厚度加上元件端子高度.

10/55

扁平、L形和翼形引脚元件偏移判定标准 判定标准

标准: 无侧面偏移①和无趾步部偏移②.

① ②

11/55

扁平、L形和翼形引脚元件偏移判定标准 判定标准

可接受: 最大侧面偏移(A)不大于引脚宽度(W) 的50%或0.5mm,其中较小者. 趾部偏移不违反最小电气间隙.

焊接质量检测标准

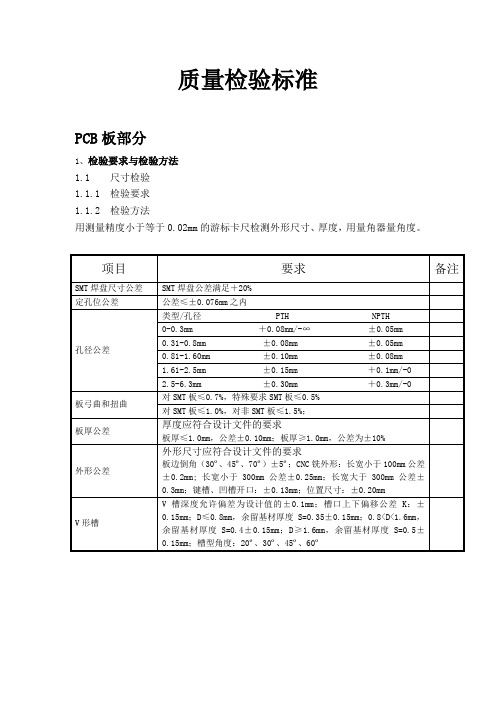

质量检验标准PCB板部分1、检验要求与检验方法1.1 尺寸检验1.1.1 检验要求1.1.2 检验方法用测量精度小于等于0.02mm的游标卡尺检测外形尺寸、厚度,用量角器量角度。

项目要求备注SMT焊盘尺寸公差SMT焊盘公差满足+20%定孔位公差公差≤±0.076mm之内孔径公差类型/孔径 PTH NPTH0-0.3mm +0.08mm/-∞±0.05mm 0.31-0.8mm ±0.08mm ±0.05mm0.81-1.60mm ±0.10mm ±0.08mm1.61-2.5mm ±0.15mm +0.1mm/-02.5-6.3mm ±0.30mm +0.3mm/-0板弓曲和扭曲对SMT板≤0.7%,特殊要求SMT板≤0.5% 对SMT板≤1.0%,对非SMT板≤1.5%;板厚公差厚度应符合设计文件的要求板厚≤1.0mm,公差±0.10mm;板厚≥1.0mm,公差为±10%外形公差外形尺寸应符合设计文件的要求板边倒角(30º、45º、70º)±5º;CNC铣外形:长宽小于100mm公差±0.2mm; 长宽小于300mm公差±0.25mm;长宽大于300mm公差±0.3mm;键槽、凹槽开口:±0.13mm;位置尺寸:±0.20mmV形槽V槽深度允许偏差为设计值的±0.1mm;槽口上下偏移公差K:±0.15mm;D≤0.8mm,余留基材厚度S=0.35±0.15mm;0.8<D<1.6mm,余留基材厚度S=0.4±0.15mm;D≥1.6mm,余留基材厚度S=0.5±0.15mm;槽型角度:20º、30º、45º、60º1.2 外观检验1.2.1 检验要求项目要求备注成品板边板边不出现缺口或者缺口/白边向内深入≤板边间距的50%,且任何地方的渗入≤2.54mm;UL板边不应露铜;板角/板边损伤板边、板角损伤未出现分层露织纹织纹隐现,玻璃纤维被树脂完全覆盖凹点和压痕直径小于0.076mm,且凹点面积不超过板子每面面积的5%;凹坑没有桥接导体;表面划伤划伤未使导体露铜、划伤未露出基材纤维;铜面划伤每面划伤≤5处,每条长度≤15mm镀金插头插头根部与导线及阻焊交界处露铜小于0.13mm,凹痕/压痕/针孔/缺口≤0.15mm且不超过3处,总面积不超过所有金手指的30%,不准许上铅锡;电镀孔内空穴(铜层)破洞不超过1个,破孔数未超过孔总数5%,横向≤90º,纵向≤板厚度的5%。

电子组件的可接受性

要求 A.焊料的垂直填充 B.焊接終止面的引線和孔壁的潤濕 C.焊接終止面的焊盤區域被潤濕的焊料覆蓋的百分比 D.焊接起始面的引線和孔壁的填充和潤濕 E.焊接起始面的焊盤區域被潤濕的焊料覆蓋的百分比

1級

2級 3級

未建立

75%

未建立 180° 270°

0

270°

330°

75%

4-2.允收規格(以片式元件為範例)

4-2.允收規格(以DIP元件為範例)

導線/引線伸出

缺陷- 1,2,3級

• 引線伸出不符合附表的要求。 • 引線伸出違反最小電氣間隙。 • 引線伸出超過設計規定的最大高 度要求。

最小(L) 最大(L)

1級

2級

3級

焊料中的引線末端可辨識

無短路 危險

2.5mm [0.0984in]

1.5mm [0.059in]

4-2.允收規格(以DIP元件為範例)

焊接

可接受- 1級 制程警示- 2,3級

• 填充表面外凸,並且作為附表的 一個例外,由於焊料過多致使引線 形狀不可辨識,只要在主面可確定 引線位於通孔中。

4-2.允收規格(以DIP元件為範例)

焊接

缺陷- 1,2,3級

• 由於引線彎離正常位置導致引線 不可辨識。 • 焊料沒有潤濕引線或焊盤。 • 焊料覆蓋不符合附表的要求。

至最低要求以下(未圖示)。

圖3

圖4

圖5

4-1.焊接異常(焊膏再流)

缺陷 - 1,2,3級

• 錫膏再流不完全。

4-1.焊接異常(不濕潤)

圖1 圖2

缺陷 - 1,2,3級

• 焊料沒有潤濕要求焊接的焊盤或 端子。(圖1、圖2、圖3為元器件端 子;圖4為屏蔽層端子;圖5為導線 端子。) • 焊料覆蓋率未滿足具體類型端子 的要求。

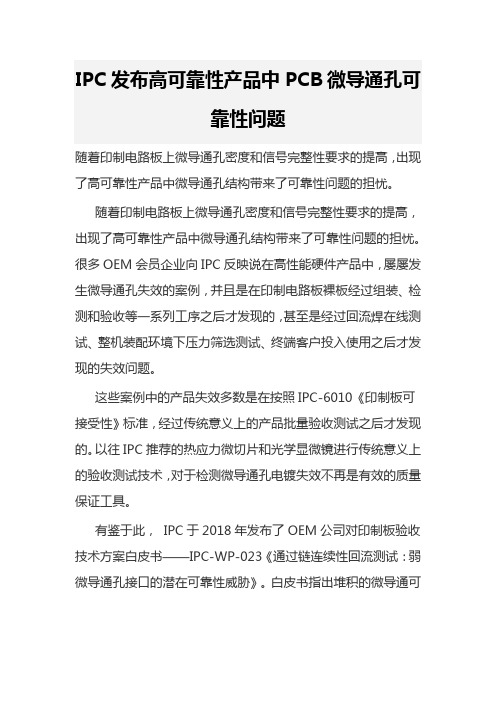

IPC发布高可靠性产品中PCB微导通孔可靠性问题

IPC发布高可靠性产品中PCB微导通孔可靠性问题随着印制电路板上微导通孔密度和信号完整性要求的提高,出现了高可靠性产品中微导通孔结构带来了可靠性问题的担忧。

随着印制电路板上微导通孔密度和信号完整性要求的提高,出现了高可靠性产品中微导通孔结构带来了可靠性问题的担忧。

很多OEM会员企业向IPC反映说在高性能硬件产品中,屡屡发生微导通孔失效的案例,并且是在印制电路板裸板经过组装、检测和验收等一系列工序之后才发现的,甚至是经过回流焊在线测试、整机装配环境下压力筛选测试、终端客户投入使用之后才发现的失效问题。

这些案例中的产品失效多数是在按照IPC-6010《印制板可接受性》标准,经过传统意义上的产品批量验收测试之后才发现的。

以往IPC推荐的热应力微切片和光学显微镜进行传统意义上的验收测试技术,对于检测微导通孔电镀失效不再是有效的质量保证工具。

有鉴于此,IPC于2018年发布了OEM公司对印制板验收技术方案白皮书——IPC-WP-023《通过链连续性回流测试:弱微导通孔接口的潜在可靠性威胁》。

白皮书指出堆积的微导通可靠性问题与微导通孔目标焊盘和铜填充的弱接口相关,数据符合多数OEM会员企业报告的观察结果。

IPC-WP-023白皮书发布后,为调查这些故障发生的潜在原因并向业界发布积累的技术资源,IPC V-TSL-MUIA微导通孔弱接口失效技术解决方案分委会于2018年年底成立了。

这个分委会在2019年IPC APEX展会上组织了一场论坛向业界就此问题发布了最新的研究成果,并将以后持续更新该专题的进展情况。

针对这个问题,IPC向业界发布如下告警声明:“最近几年,印制板制造之后出现的微导通孔失效案例屡有发生。

一般来说,这些失效发生在回流焊环节,但是在室温条件下通常检测不出来。

越到组装后续环节发现失效问题,代价越大。

若在产品投入使用后才发现失效问题,成本风险更大,最主要的是,还存在安全风险。

”这些声明还将收录到即将发布的E版IPC-6012《刚性印制板的鉴定与性能规范》标准中。

PCB常见缺陷及可接受规范标准

常见缺陷图片以及接受标准1、孔偏2、异形槽孔毛刺 3..铅锡堵孔接受标准:环宽不小于0.05mm,且应小于90度。

偏孔数量不超过总数量的5% 。

接受标准:孔内毛刺不能影响客户装配,达到最小孔径要求;接受标准:对于插件孔不影响孔径的孔内聚锡可以接受,不允许孔内堵孔。

4、孔内毛刺 5..偏孔,变形 6. 孔壁空洞接受标准:1、孔壁质量满足最低要求。

2、未违反孔径要求的下限。

接受标准:孔径大小在公差范围内;不能有明显变形,通常变形的量不超过0.05mm.接受标准(IPC 标准):1、 任何孔不可超过3个破洞,发生破洞的孔不超过总孔数的5%;2、 任何破洞不超过孔长的5%和孔周的1/4。

7、焊盘破损(缺损)8、孔(边)内毛刺9、过孔锡珠接受标准:接受标准:接受标准:导体连接处永不可低于0.05mm之宽度,或不可低于起码线宽,两者以数字较小者为允许准则。

对于孔(内)边毛刺要求不能影响最小孔径。

对于过孔内目视不能有成颗粒的锡珠,焊接时锡珠不能流出孔内。

10、内层偏移11、红孔/黑孔12、焊盘破损接受标准:1、最小环宽不能低于客户要求或0.05mm。

2.图形的偏移不影响任何间距(含内层焊盘与铜区之间,焊盘相互之间),通常要求所影响距离不可以多于设计的+/-20%;接受标准:(元件孔)化金及铅锡厚度均匀并涵盖到孔内无露铜之现象;(过孔)每块接收3-5个。

接受标准:1、对于SMT焊盘破损不能小于长和宽的20%,破损面积小于焊盘面积的10%;2、对于插件孔焊盘最小环宽需保持0.05mm,起破损不能超过环长度的25%或2.5mm。

13、DR2偏孔14、DR2 孔偏15、偏孔接受标准:二次孔不允许与板边相切,且最小剩余位置不得出现分层(白边)情况、油墨脱落情况。

接受标准:孔径必须在公差范围内;位置偏移小于0.05mm.接受标准:要求孔环至少在0.05mm以上(上图为可接受缺陷)。

16、油墨入孔17、散热孔边聚锡18.过孔油墨高出板面接受标准:接受标准:接受标准:1.对于过孔,如果客户无特殊要求则允许油墨入孔;2.对于插件孔,原则上不允许油墨入孔;3.对于NPTH孔,要求油墨入孔后不能影响其孔径。

电子组件可接受性标准

三、元器件安装

3.1、元器件安装---方向---水平

目标-1,2,3 级 元器件位于焊盘中间(对称中心)。 元器件标识可见。 非极性元器件同方向放置,因此可用同一方 法(从左到右或从上到下)识读其标识。

可接受-1,2,3 级 极性元器件及多引线元器件方向摆放正确。 手工成型与手工插件时,极性符号可见。 元器件都按规定正确放在相应焊盘上。 非极性元器件没有按照同一方向放置。

二、电子组件的操作

2.2、三种拿PCBA的方法

(1)、理想状态: * 带干净的手套,有充分的 EOS/ESD 保护 * 戴符合所有 EOS/ESD 要求的防溶手套进行清洗.

(2)、可接收:* 用干净的手拿PCBA边角, 有充 分的EOS/ESD保护.

二、电子组件的操作

(3)、可接收:* 在无静电释放敏感性元件(ESDS)或没有涂膜的情况下可以接受.

3、3 散热器安装

目标—1,2,3 级 散热片安装齐平 元器件无损伤,无应力存在。

三、元器件装配

3、3 散热器安装

缺陷—1,2,3 级 散热片装错在电路板的另一面(A)。 散热片弯曲变形(B)。 散热片上失去了一些散热翅(C)。 散热片与电路板不平齐。 元器件有损伤,有应力存在。

三、元器件装配

目标—1,2,3 级 焊缝表面总体光滑且焊料在被焊件上充分润湿。 焊接件的轮廓清晰。 连接处的焊料中间厚边上薄,焊缝形状为凹型。

可接受—1,2,3 级 由于材料和工艺过程不同,例如采用无铅合金时或 大质量PCBA冷却较慢时,焊点发暗、发灰,甚至呈有 点粗糙。 焊点润湿角(焊料与元器件之间,以及焊料与PCB之 间)不超过90°(图A、B)。 例外情况:焊料量较大致使其不得不延伸到可焊区域 外或阻焊膜处时,接触角大于90°(图C、D)。

ipc7093空洞可接受标准

IPC-7093是一项用于评估PCB (Printed Circuit Board) 空洞的标准。

空洞通常是指PCB中的空气孔洞、气泡或其他形式的缺陷。

这些空洞可能会导致电气或机械性能的问题,因此对其进行可靠的检测和评估至关重要。

该标准规定了一系列可接受的空洞标准,以便于制造商和终端用户能够对PCB上的空洞进行评估和验收。

IPC-7093标准旨在确保PCB上的空洞不会对其功能和可靠性造成负面影响。

在IPC-7093标准中,定义了PCB上的空洞的类型和尺寸范围,并规定了对这些空洞进行检测和评估的方法。

该标准还规定了在确定空洞大小和形状时所应使用的检测设备和工具。

IPC-7093标准的制定经过了严格的技术评审和实验验证,确保其能够准确地对PCB空洞进行评估。

该标准的发布对于避免因空洞引起的PCB性能问题和故障具有重要意义。

除了规定了PCB上空洞的可接受标准外,IPC-7093标准还提供了一些关于如何减少空洞数量和尺寸的建议和指导。

这些建议和指导有助于制造商和设计师在设计和制造PCB时尽可能减少空洞的形成,从而提高PCB的质量和可靠性。

在实际应用中,IPC-7093标准对PCB制造行业具有重要的指导意义。

制造商和终端用户可以依据该标准对PCB上的空洞进行评估,确保其质量和可靠性达到要求。

通过使用IPC-7093标准,可以减少PCB制造过程中的空洞数量,提高PCB的质量并减少故障率,从而节约成本并增加产品的可靠性。

通过对空洞的可接受标准的规定,IPC-7093标准也为PCB制造商和终端用户之间的质量验收提供了明确的依据,减少了双方在质量验收过程中的争议和纠纷。

IPC-7093标准的发布对于PCB制造行业的质量控制和产品质量提升具有重要的意义。

该标准为制造商和终端用户提供了一套统一的PCB空洞评估标准和方法,有助于提高PCB的质量和可靠性,减少故障率,降低成本并提升产品竞争力。

广泛应用IPC-7093标准是PCB制造行业的一个重要发展方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IPC-A-610E 1.5.1

表1

有引线的镀覆孔-最低可接受焊点

要求

焊料的垂直填充 焊接终止面的引线和孔壁的润湿 焊接终止面的焊盘区域被润湿的焊料覆盖 百分比 焊接起始面的引线和孔壁的润湿 焊接起始面的焊盘区域被润湿的焊料覆盖 百分比

1级

未建立 未建立

2级

3级

75%

180°

270°

ห้องสมุดไป่ตู้

0 270° 330°

补充:

缺陷-1,2,3级 · 由于引线弯离正常位置导致引线不可 辨识。

· 焊料没有润湿引线或焊盘

· 焊料覆盖不符合表1的要求

PCB通孔插件可接受性 IPC-A-610E

J2

主 面

J2

P9 P8

J3

J3

P8

辅 面

P9

J2

主面焊盘区域和引线均未有焊 料润湿

J3

辅面部分区域未被焊料润湿

P8

P9

引申

主面:通常为包含最复杂或数量最多的元器件那一面,该面在通孔插装 技术中有时又称元器件面或焊接终止面。 辅面:与主面相对的封装与互连结构(PCB)面,在通孔插装技术中有 时称作焊接面或焊接起始面。 焊接起始面:是指印制电路板上施加焊料的那一面,采用波峰焊、浸焊 或拖焊时,通常又是PCB的辅面。采用手工焊接时,焊接起始面也可能是 PCB 的主面。 焊接终止面:是指通孔插装中PCB上焊料流向的那一面,采用波峰焊、 侵焊或者拖焊时通常又是PCB的主面。采用手工焊接时,焊接终止面也可能 是PCB的辅面。

75%

IPC-A-610E 7.3.5

支撑孔-焊接-垂直填充

可接受-1,2,3级 最少75%填充。允许包括主面和辅面一 起最多25%的下陷。 缺陷-2.3级 孔的垂直填充少于75%

未建立-1级 可接受-2级 缺陷-3级 作为下表填充要求的一个例外,对于2级产品,允许镀覆孔的垂 直填充最小为50%或1.19mm[0.047in],取两者中的较小者,只要 满足以下条件: -镀覆孔连接到散热层或起散热作用的导体层 -元器件在上图所示的B面焊接连接内可辨识 -在上图所示的B面,焊料填充360°润湿镀覆孔内壁和引线的周 围。

支撑孔-焊接-辅面-焊盘区覆盖

可接受-1,2,3级 · 辅面的焊盘区域至少被润湿的焊料覆盖75%

可接受-1,2,3级 焊料内的引线形状可辨识

可接受-1级

制程警示-2,3级

· 填充表面外凸,并且作为表1的一个例外, 由于焊料过多致使引线形状不可辨识,只 要在主面可确定引线位于通孔中。

支撑孔导线/引线伸出长度

-周围的镀覆孔满足表1的要求

支撑孔-焊接-主面-引线到孔壁

未建立:1级 可接受:2级 可接受:3级 引线和孔壁至少呈现180°的润湿 引线和孔壁至少呈现270°的润湿

支撑孔-焊接-辅面-引线到孔壁

可接受-1,2级 可接受-3级

最少270°润湿和填充(引线、孔壁和端子区域)。 最少330°润湿和填充(引线、孔壁和端子区域)。