应力疲劳SN曲线

应力疲劳s-n曲线

建立方法

疲劳试验

通过在给定的应力水平下进行疲劳试 验,记录材料的疲劳寿命,从而获得 S-N曲线数据。

数据分析

将试验数据进行分析和整理,绘制出 S-N曲线,并确定各个应力水平下的 疲劳寿命。

影响因素

1 2 3

材料性质

不同材料的S-N曲线存在差异,材料的力学性能、 微观结构和成分等因素都会影响其疲劳性能。

比较不同材料的疲劳强度

通过比较不同材料的S-N曲线,可以评估各种材料的疲劳强度,从 而选择适合特定应用场景的材料。

优化材料加工工艺

了解材料的S-N曲线有助于优化材料的加工工艺,提高材料的疲劳 性能。

在寿命预测中的应用

预测疲劳寿命

根据S-N曲线,结合实际工况条 件,可以预测材料的疲劳寿命,

为产品设计提供依据。

如温度、湿度、介质等环境因 素对材料的疲劳性能产生影响 。

材料性质

材料的化学成分、微观组织结 构、热处理状态等对疲劳性能

产生影响。

02 S-N曲线原理

CHAPTER

定义

S-N曲线是指描述材料在循环应力作 用下的疲劳寿命与应力幅值之间的关 系曲线。

该曲线以应力幅值S为横坐标,以对应 的疲劳寿命N为纵坐标,反映了材料 在不同应力水平下的疲劳性能。

01

确定安全系数

结合S-N曲线和安全系数方法,可以确 定产品的安全系数,确保产品在承受疲 劳载荷时仍能保持安全性能。

02

03

疲劳载荷分析

通过S-N曲线可以分析产品的疲劳载荷 分布情况,为优化产品结构提供依据。

04 S-N曲线实验

CHAPTER

实验设备

疲劳试验机

用于施加循环应力并检测材料或结构的疲劳 性能。

铜的sn曲线

铜的sn曲线

铜的SN曲线是指铜材料在应力-应变曲线上的行为。

SN曲线描述了铜材料的疲劳寿命和应力水平之间的关系。

它通常以S-N表示,其中S代表应力(Stress),N代表寿命循环数(Number of cycles)。

铜的SN曲线显示了在不同应力水平下所需的循环次数,从而导致材料疲劳破坏。

通常,SN曲线呈现为对数坐标图,其中纵轴为应力(通常为应力幅值)、横轴为寿命循环数。

铜材料的SN曲线通常具有以下特点:

1. 疲劳极限:曲线的左侧表示低循环数,此时应力很高,材料可能会迅速疲劳破坏。

该点称为疲劳极限或疲劳强度。

2. S曲线区域:在疲劳极限之后,应力水平降低,材料具有更长的寿命。

这个区域称为S曲线区域,材料的寿命随着应力水平的减少而增加。

3. 稳定区域:在曲线的右侧,材料进入稳定区域,在稳定区域内,材料的寿命与应力水平几乎无关,循环次数非常大,并且可以承受较低的应力。

考虑到应力水平和循环次数的重要性,SN曲线对于设计和评估结构或材料寿命具有重要意义。

它可以帮助工程师确定材料在特定应力条件下的可靠性和耐用性,以及决定材料在实际应用中的适用性。

螺栓疲劳sn寿命曲线_解释说明以及概述

螺栓疲劳sn寿命曲线解释说明以及概述1. 引言1.1 概述螺栓是一种常用的紧固件,在许多工程领域中扮演着重要的角色。

在使用过程中,螺栓经常受到反复加载和卸载的力作用,这可能导致螺栓出现疲劳断裂。

因此,对于螺栓的疲劳性能和寿命进行准确的评估就显得尤为重要。

本文将着重介绍螺栓疲劳SN寿命曲线,该曲线是描述螺栓在不同应力水平下的寿命特性。

通过分析SN曲线,我们可以了解不同应力水平下螺栓发生疲劳断裂的寿命情况,并且进一步对其进行预测和评估。

1.2 文章结构本文共包括五个部分。

引言部分主要对文章进行概述,并介绍了后续各个章节的内容。

第二部分将详细介绍螺栓疲劳SN寿命曲线,包括其基本概念、意义以及影响因素。

第三部分将探讨SN曲线测定方法,涉及实验装置简介、数据收集与处理以及曲线拟合与分析。

第四部分将通过应用与实例分析,展示螺栓寿命预测方法在工程中的应用,并对实际工程案例进行详细分析。

最后,第五部分将对研究成果进行总结回顾,并评估和展望螺栓疲劳SN寿命曲线的应用价值。

1.3 目的本文旨在全面介绍螺栓疲劳SN寿命曲线,包括其定义、解释和影响因素。

同时,还将讨论测定SN曲线的实验方法,并通过实际工程案例对其应用进行分析。

希望通过本文的研究,在工程领域中更好地理解和应用螺栓疲劳SN寿命曲线,以提高螺栓使用安全性和可靠性。

2. 螺栓疲劳SN寿命曲线2.1 螺栓疲劳寿命介绍螺栓作为一种常用的连接元件,在工程实践中承受着重要的载荷。

然而,长期受到动力载荷作用后,螺栓可能会出现疲劳损伤,导致其失效。

因此,了解和预测螺栓的疲劳寿命是至关重要的。

2.2 SN曲线解释说明SN曲线是一种常见的描述螺栓疲劳寿命特性的图形曲线。

在这个曲线上,横轴表示应力幅值或应力范围(S),纵轴表示循环次数(N)。

通过对大量试验数据进行分析和统计,得到了一系列代表不同材料、尺寸和工况条件下的SN曲线。

SN曲线可以清晰地展示出螺栓在不同应力水平下所能承受的循环次数。

金属sn曲线标准

金属的S-N曲线是指材料在循环载荷下的应力-应变曲线。

这个曲线可以用来描述材料在不同应力水平下的疲劳寿命。

金属的S-N曲线标准通常由国际标准化组织(ISO)或美国材料与试验协会(ASTM)等机构制定。

ISO标准中,金属的S-N曲线通常采用对数-对数坐标系绘制,横轴表示应力的对数值(log(σ)),纵轴表示相应的疲劳寿命对数值(log(N))。

在这个坐标系中,S-N曲线通常是一条过原点的直线,称为“主曲线”(master curve)。

主曲线是通过对大量试样进行疲劳试验得到的,可以反映出材料的疲劳性能和疲劳寿命的规律性。

除了主曲线,S-N曲线还包括一些辅助曲线,如“疲劳极限曲线”(fatigue limit curve)和“疲劳裂纹扩展曲线”(fatigue crack propagation curve)。

疲劳极限曲线是指材料能够承受的最大应力水平,当应力超过这个水平时,材料就会发生断裂;疲劳裂纹扩展曲线则是指材料在一定应力水平下,随着循环次数的增加,裂纹扩展的规律性。

总之,金属的S-N曲线标准是材料疲劳性能研究的基础,对于材料的设计和应用具有重要意义。

结构疲劳与断裂分析-SN曲线

SN曲线: 英文名称:SN curves 定义:在循环应力中给定应力比或平均应力时,材料或构件的疲劳寿命N与应力幅值S的关系曲线。

应力水平(S)用R和Sa描述。

寿命(N)为到破坏的循环次数。

研究裂纹萌生寿命,“破坏”定义为:1.标准小尺寸试件断裂。

脆性材料2.出现可见小裂纹, 或可测的应变降。

延性材料一.基本S-N曲线:用一组标准试件,在R=-1下,施加不同的Sa,进行疲劳试验,可得到S-N曲线。

二.S-N曲线的数学表达S N=C1) 幂函数式m其中m与C是与材料、应力比、加载方式等有关的参数。

二边取对数,有:lg S=A+B lg NS-N间有对数线性关系;参数A=LgC/m, B=-1/m。

e N=C2) 指数式:ms其中m与C是与材料、应力比、加载方式等有关的参数。

二边取对数后成为:S=A+B l g N (半对数线性关系)三.数据拟合在数据拟合过程中采用幂函数式,用成组法测定二参数S-N曲线时,一般是在4~5级应力水平下进行疲劳试验,在每级应力水平下试验一组试样。

应力水平的选定,应使试验点处在高周疲劳区[N>(1~5)×104次循环],并位于拐点以前。

试验顺序可以任意选择,但由于高应力水平的疲劳寿命远比低应力水平为低,摸索合适的应力水平比较省时,所以习惯于由高到低。

试验后将对数疲劳寿命的中值或均值在双对数坐标上进行线性回归,即可得出S-N曲线的斜线部分。

将此斜线与由疲劳极限确定出的水平线光滑相连,即可得出S-N曲线的斜线部分。

将此斜线与由疲劳极限确定出的水平线光滑相连,即可得出完整的S-N曲线。

1)数据处理在excel中用log10函数将所给的应力与循环次数数据表取对数得到一组新的数据表,进而可以根据数据进行线性拟合。

2)数据拟合幂函数式下拟合模型如下Lg SS f34567Lg N将处理好的数据通过matlab进行数据拟合得到线性方程,从而确定其中的参数m,C。

程序如下Lgs=[]Lgn=[]save lgs>> save lgn>> load lgs>> load lgnfunction sna=[2.77815125 4.301029996 2.77815125 4.2787536012.77815125 4.6334684562.740362689 4.4913616942.740362689 4.9493900072.740362689 4.9684829492.698970004 4.4913616942.698970004 5.3242824552.698970004 5.2787536012.67669361 5.0374264982.67669361 5.0086001722.67669361 5.4927603892.653212514 5.0755469612.653212514 6.0211892992.653212514 5.1172712962.62838893 5.8926510342.62838893 6.8573324962.62838893 6.8926510342.602059991 5.1003705452.602059991 6.1335389082.602059991 72.574031268 5.3521825182.574031268 5.7489628612.574031268 6.6637009252.574031268 5.7520484482.574031268 72.544068044 5.4913616942.544068044 5.8000293592.544068044 6.6127838572.544068044 6.9400181552.544068044 72.511883361 5.9493900072.511883361 6.5575072022.511883361 72.511883361 72.574031268 8.4927603892.544068044 8.6972293432.511883361 8.296665192.511883361 8.3919];x=a(:,2);y=a(:,1);plot(x,y,'.r');hold onc=4.301029996:0.2:8.501d=-0.4614*c+2.899;plot(c,d)e=[2.511883361 2.511883361]西北工业大学研究生院学 位 研 究 生 课 程 考 试 试 题考试科目:结构疲劳与断裂分析 课程编号:056005 开课学期: 第一学期 考试时间:2012.12 说 明:所有答案必须写在答题册上,否则无效。

各种材料疲劳S—N曲线

各种材料疲劳S—N曲线

材料的机械性能在结构设计和机械维修中发挥着重要作用,疲劳曲线是材料工程中重要的参数,其中SN曲线是最重要的曲线。

SN曲线,全称为可靠度曲线,也称为疲劳曲线,是表示疲劳寿命与应力水平间关系的曲线。

所谓可靠度,是指零件或系统在极限负荷下在规定时间不发生失效的概率。

通常,SN曲线由两条曲线组成,即极限负荷曲线和疲劳曲线。

极限负荷曲线是表示极限负荷与应力水平的关系,疲劳曲线则表示疲劳寿命与应力水平之间的关系。

SN曲线对于各种材料来说是不同的,材料的性质决定了其疲劳曲线的形状。

金属材料具有较高的强度,通常其SN曲线采用剪切受力模型,即弹性-强度-塑性变形模型。

一般情况下,SN曲线斜率越大,使用寿命越小,即SN曲线越陡峭,材料的耐疲劳性越差。

除金属材料外,塑料材料的疲劳曲线也有很大的不同。

塑料材料的强度较低,疲劳曲线可以采用力学模型,比如截面受力模型、动荷载循环模型和静荷载循环模型。

这些模型能够更准确地反应塑料材料的耐疲劳特性,并可以通过材料性质参数模拟塑料材料的疲劳寿命。

木材也可以用SN曲线分析,但它的SN曲线的形状与其他材料有很大的不同,主要受木材吸水率的影响。

随着吸水率的升高,木材的疲劳曲线也会发生变化,其疲劳曲线的幅度也会减小,即使在低应力水平下,木材耐疲劳性也不够好。

各种材料的SN曲线各有不同,对于任何材料,其SN曲线都是基于材料结构、性质和运动模式等分析出来的,因此,分析,加工和测

试各种材料的SN曲线是非常重要的。

只有通过准确分析各种材料的SN曲线,才能够准确预测材料的疲劳寿命,从而更好地指导材料的设计和使用过程。

疲劳曲线和s-n曲线的区别

疲劳曲线和s-n曲线的区别《疲劳曲线与S-N曲线的区别》疲劳曲线和S-N曲线是研究材料疲劳寿命和疲劳性能的重要工具,两者在材料疲劳研究中起着不可替代的作用。

然而,疲劳曲线和S-N曲线有着不同的定义与用途。

疲劳曲线是研究材料在不同循环次数下的疲劳性能表现的曲线。

它描述了材料在应力变化循环作用下的疲劳寿命,通常以应力幅和循环次数为坐标轴。

疲劳曲线的形态取决于材料的性质和疲劳加载条件,常见的疲劳曲线有S-N曲线和Wöhler曲线。

疲劳曲线可用于预测材料疲劳寿命和评估其疲劳强度。

S-N曲线是研究材料在一定应力水平下的疲劳寿命的曲线,也被称为疲劳强度曲线。

S-N曲线的坐标轴一般为应力幅和循环次数,它展示了材料在不同应力水平下的疲劳寿命。

通过绘制S-N曲线,可以得到在给定应力水平下材料的疲劳强度、疲劳极限和疲劳寿命等信息。

S-N曲线常用于材料的疲劳强度设计和耐久性评价。

总的来说,疲劳曲线是研究材料在不同循环次数下的疲劳性能表现的曲线,而S-N曲线是研究材料在一定应力水平下的疲劳寿命的曲线。

两者的主要区别在于研究对象的不同:疲劳曲线是考察材料在不同循环次数下的性能变化,而S-N曲线则关注材料在各个应力水平下的寿命。

因此,疲劳曲线和S-N曲线在研究方法和实际应用中存在差异。

在材料设计和工程实践中,研究人员通常需要综合考虑疲劳曲线和S-N曲线两者的信息,以评估材料的疲劳性能和寿命。

通过综合分析两者的数据,可以更准确地预测材料在实际工作条件下的疲劳寿命,并采取相应的措施来提高材料的疲劳强度和耐久性。

综上所述,《疲劳曲线与S-N曲线的区别》主要在于研究对象的不同,前者考察材料在不同循环次数下的性能变化,后者则关注材料在一定应力水平下的疲劳寿命。

两者在材料疲劳研究中具有不可替代的作用,可以互相补充,为材料设计和工程实践提供有益的参考依据。

弹簧钢各种材料疲劳s—n曲线

弹簧钢各种材料疲劳s—n曲线弹簧钢是一种常用的弹簧材料,其疲劳性能是弹簧是否能够长时间正常工作的关键因素。

疲劳是指材料在交变应力作用下,经过一定次数的载荷循环后产生的破坏现象,通常表现为裂纹的形成和扩展。

为了评估弹簧钢的疲劳性能,在工程实践中常采用s—n曲线来描述材料的疲劳寿命。

s—n曲线是表征弹簧钢疲劳性能的一种图示方式,其中“s”表示应力幅值,即两个最大应力之差,而“n”则表示该应力水平下的循环次数。

s—n曲线通常通过实验测定得到,实验会在不同应力水平下施加一定的载荷循环,然后记录弹簧钢样品的寿命。

通过绘制s—n曲线,可以得到弹簧钢在不同应力水平下的疲劳寿命。

弹簧钢的s—n曲线通常呈现出以下特点:1.曲线下降段:在初期应力水平较低时,弹簧钢的疲劳寿命较长。

这是因为在低应力幅值下,弹簧钢的弹性变形可以吸收一部分应力能量,从而减小了疲劳损伤的程度。

2.平台段:随着应力水平的增加,弹簧钢的疲劳寿命逐渐下降,并到达一个稳定的水平,形成一个平台。

这是因为在这个应力幅值区间内,弹簧钢的疲劳寿命已经趋于稳定,不再随应力幅值的增加而显著下降。

3.接近水平段:当应力水平进一步增加时,弹簧钢的疲劳寿命迅速下降,呈现出急剧衰减的趋势。

这是因为高应力幅值会导致弹簧钢产生大量的塑性变形,从而加速疲劳裂纹的形成和扩展。

4.断裂段:当应力水平增加到一定程度时,弹簧钢的疲劳寿命变得非常短,很快发生断裂。

这是因为高应力幅值会导致弹簧钢的强度降低,从而使其无法承受更高的载荷循环。

需要注意的是,s—n曲线的形状和位置会受到多种因素的影响,包括材料的化学成分、加工状态、载荷频率、环境温度等。

不同的弹簧钢材料以及不同的工况条件下,其s—n曲线可能会有所不同。

在工程应用中,s—n曲线可以用来评估弹簧钢的疲劳寿命和使用安全性。

通过实验测定得到的s—n曲线可以与工程应力谱进行对比,从而判断弹簧钢是否能够满足设计要求。

此外,s—n曲线还可以用来指导材料的选择和设计优化,以提高弹簧钢的疲劳性能。

疲劳强度模型和SN曲线

由于疲劳极限是由试验确定的,试验又不可能一直做下 腐蚀疲劳过程是力学作用与化学作用的综合过程,其破坏机理十分复杂。

R=-1时,对称恒幅循环载荷控制下,试验给出的应力—寿命关系,是材料的基本疲劳性能曲线。

(平S均a/S应-1力)+对(SS去m-N/S曲u,)2=1故在许多试验研究的基础上,所谓的无穷大一般被定

在给定寿命N下,研究循环应力幅Sa与平均 应力Sm之关系,可得到如图结果。当寿命 给定时,平均应力Sm越大,相应的应力幅 Sa就越小;但无论 如何,平均应力Sm 都不可能大于材料

的极限强度Su。 Su为高强脆性材料 的极限抗拉强度或

延性材料的屈服强度。

图中给出了金属材料N=107时的Sa-Sm关系, 分别用疲劳极限S-1和Su进行归一化。因此, 等寿命条件下的Sa-Sm关系可以表达为

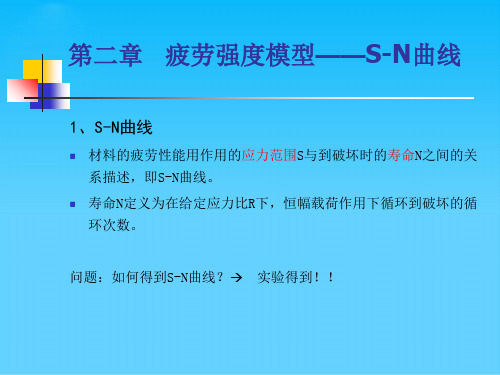

第二章 疲劳强度模型——S-N曲线

1、S-N曲线

材料的疲劳性能用作用的应力范围S与到破坏时的寿命N之间的关 系描述,即S-N曲线。

寿命N定义为在给定应力比R下,恒幅载荷作用下循环到破坏的循 环次数。

问题:如何得到S-N曲线? 实验得到!!

疲劳破坏有裂纹萌生,扩展至断裂三个阶段,这里破 坏指的是裂纹萌生寿命。因此,破坏可以定义为:

应力对疲劳的影响是有利的。 图中给出了金属材料N=107时的Sa-Sm关系,分别用疲劳极限S-1和Su进行归一化。

由S-N曲线确定的,对应于寿命N的应力范围 ,称为寿 一旦出现裂纹,则易于发生失稳断裂。

疲劳破坏有裂纹萌生,扩展至断裂三个阶段,这里破坏指的是裂纹萌生寿命。 线影响的一般趋势

材腐料蚀的 介基质本的S作命-用N曲对为线疲是劳N由是循精不磨利环后的光。的洁度疲良好劳的标强准试度件测。得的寿。 命N趋于无穷大时所对应的应 力范围S,称为材料的疲劳极限。 高温将降低材料的强度,可能引起蠕变,对疲劳也是不利的。

sn疲劳寿命曲线

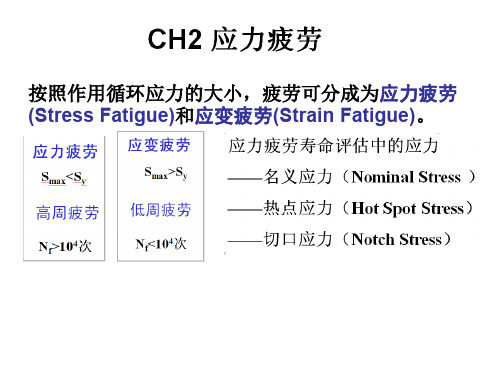

sn疲劳寿命曲线即应力-寿命曲线,是一种表示材料在给定循环特征下疲劳强度与疲劳寿命之间关系的曲线。

SN曲线通常用于描述长寿命疲劳性能,即应力循环水平低、循环周次高的情况。

SN曲线通常表示为应力幅值(S)与对应的循环次数(N)之间的关系,其中S表示应力水平,N表示在给定应力水平下材料能够承受的循环次数。

SN曲线的绘制通常需要大量的试验数据,通过在专用的试验台架上进行疲劳试验,记录不同应力水平下的疲劳寿命,然后以应力水平为纵坐标、疲劳寿命为横坐标绘制曲线。

SN曲线在工程中具有重要意义,因为疲劳失效是许多结构破坏的主要原因之一。

通过了解材料的SN曲线,工程师可以更好地预测材料的疲劳性能,评估其可靠性,并优化设计以延长结构的使用寿命。

应力疲劳SN曲线

(b) 假定使用寿命为个典型周期(年,万公里,起落)年,则

D

ni 1 Ni

1 niNi niNi线弹性断裂力学

CH6疲劳裂纹扩展 : Paris公式的应用

Paris公式的应用

解答

Paris公式的应用

1. 应力 比R

2. 频率 3. 环境

Determine the bar diameter to give infinite fatigue life based on a safety

factor of 2.5

u 1090MPa 0 1010MPa e 510MPa

Cylindrical cross section of the bar =A, the variation of stress will be

R Smin / Smax 0.091

一般而言,构件在应力水平Si下作用

ni次循环下的损伤为

Di

ni Ni

S a ( 1)

Sa

1

Sm Su

345 1 414 1035

575MPa

其中: ni 是在Si作用下的循环次数,由载荷谱给出。

NS m CONST

Sf(R=-1)或S-1

基本S-N曲线(R=-1)

S-N曲线的一般形状及若干特性值

基本S-N曲线(R=-1)

幂函数

SmN=C

LgS=A+BLgN A=LgC/m

S-N曲线的数学表达式

指数式

S=C Nn

ems N=C

S=A+BLgN A=LgC/mLge

三参数式

(S-Sf)m N=C

疲劳寿命sn曲线

疲劳寿命sn曲线疲劳寿命S-N曲线是一个重要的工程概念,它描述了材料由正常状态到破坏性破裂发生的过程。

S-N曲线定量地描述了材料在某一指定的应力水平和应变水平下的疲劳承受能力。

它可以帮助工程师们进行设计分析和可靠性预测,以便确定系统操作的方式,预防材料失效。

因此,了解和掌握疲劳寿命S-N曲线的原理是非常重要的。

S-N曲线可以概括为两个主要组成部分:疲劳限和疲劳寿命。

S-N 曲线的垂直轴表示每次作用在材料上的一次疲劳应力,一般以MPa单位表示,它定义了材料受疲劳应力时的破坏限;而水平轴则表示该疲劳应力所能维持的周期数n,一般以次数表示。

简而言之,S-N曲线可以表明材料的可靠性,通过描述每次应力对材料寿命的影响。

S-N曲线可以根据应力参数类型的不同,归纳为多种类型。

其中,弯曲应力的S-N曲线如图1所示,由于材料受弯曲应力时比其他类型应力更容易破坏,因此相比其他类型S-N曲线,其破坏应力更为低,疲劳寿命也更短。

例如,对于不均匀曲线,其破坏应力约为200MPa,而对于均匀曲线,其破坏应力约为400MPa。

此外,还有其他多种类型的S-N曲线,如疲劳拉伸曲线、疲劳压缩曲线、拉伸拉断曲线、拉伸应变曲线等。

与弯曲曲线不同的是,这些类型的S-N曲线更稳定,受到应力的影响较弱,不但破坏应力更高,而且疲劳寿命更长。

另外,疲劳寿命S-N曲线还可以用来描述材料在不同温度下失效时的可靠性。

一般来说,随着环境温度的升高,材料的可靠性也会随之减小,同时破坏应力也会减小,即曲线的斜率变小。

因此,工程师们需要合理选择材料以满足特定的温度要求,同时要考虑疲劳寿命S-N曲线的影响,以保证系统的可靠性。

综上所述,疲劳寿命S-N曲线可以作为一种重要的参考,定量地描述材料在某一指定的应力水平和应变水平下的疲劳承受能力,并可以提供关于环境温度影响下材料破坏的重要信息。

因此,了解和掌握疲劳寿命S-N曲线的原理对于工程师们来说至关重要,可以帮助他们合理设计,提高系统的可靠性。

fesafe材料定义sn曲线

fesafe材料定义sn曲线

FESAFE材料定义SN曲线

FESAFE材料是一种新型的高强度、高韧性的金属材料,其特点是具有良好的抗疲劳性能。

SN曲线是评估材料疲劳性能的一种方法,它描述了材料在不同应力水平下的疲劳寿命。

本文将介绍FESAFE材料的SN 曲线。

SN曲线是一种应力-寿命曲线,它描述了材料在不同应力水平下的疲劳寿命。

在SN曲线上,横轴表示应力水平,纵轴表示寿命。

SN曲线的形状和位置取决于材料的性质和制造工艺。

FESAFE材料的SN曲线是一条典型的S形曲线,如图所示。

在低应力水平下,材料的寿命很长,但随着应力的增加,寿命会迅速下降。

当应力达到一定水平时,材料的寿命会趋于稳定,这个应力水平被称为疲劳极限。

在疲劳极限以下,材料的寿命会随着应力的增加而逐渐降低。

FESAFE材料的SN曲线的特点是具有良好的抗疲劳性能。

在低应力水平下,材料的寿命很长,可以达到数百万次循环。

在高应力水平下,材料的寿命也很长,可以达到数万次循环。

这种抗疲劳性能使得

FESAFE材料在航空、航天、汽车等领域得到广泛应用。

总之,FESAFE材料的SN曲线是一条典型的S形曲线,具有良好的抗疲劳性能。

在实际应用中,需要根据具体的应力水平和寿命要求选择合适的FESAFE材料。

各种材料疲劳S—N曲线

各种材料疲劳S—N曲线材料为产品使用和构建的关键组成部分,对于确保结构、产品的可靠性和安全性起着至关重要的作用。

材料的疲劳性能是决定材料是否可以应用于实际中的重要参考指标,因此,研究各种材料的疲劳SN曲线信息及其对应的应力-应变曲线显得尤为重要。

SN曲线(又称疲劳寿命曲线)是一种描述材料抗疲劳性能的图表,其中S为材料受上最大应力的次数,N为经S次最大应力的作用后,材料的疲劳寿命(无法继续承受到下一次最大应力时的时间),即通常说的疲劳极限应力。

由此可以看出,SN曲线是由力学性能及其变化规律所确定。

不同材料的SN曲线应该具有一定程度的差异,一般来说,钢铁材料抗疲劳能力比非钢铁类材料更强,在疲劳极限值上有较大的差别,另外,材料的构造及工艺处理等影响也会使得不同材料有明显的差异。

钢铁材料的疲劳极限值通常比其他非钢铁材料的要高。

钢铁材料的疲劳极限一般比碳钢高30%-50%,而低碳钢和合金钢的疲劳极限又比碳钢的高出10%-20%。

另外,不锈钢的疲劳极限又远远高于一般碳钢,通常可达到碳钢的2倍甚至4倍以上。

除了钢铁材料,其他非钢铁类材料也有不同的疲劳极限值。

例如,塑料材料的疲劳极限值一般比钢铁材料低得多,而铝合金也具有较高的疲劳极限值,其大约为钢铁材料的一半。

此外,材料的构造也会影响其疲劳极限。

例如,冷弯钢筋与挤压钢筋相比,其疲劳极限值差别较大,冷弯钢筋的疲劳极限值一般比挤压钢筋要高30%,因此,大家在使用时,也要慎重考虑各种材料的构造差异。

另外,材料的外在环境也会影响SN曲线,例如湿热环境、应力空腔、加温等环境,都会显著地影响材料的疲劳极限值,增加非线性和振动的影响,影响材料的疲劳持久能力,从而导致疲劳极限值的下降。

以上是各种材料疲劳SN曲线的一些基本性概述,但不论是钢铁类材料还是非钢铁类材料,以及材料的构造和外在环境的差异,都会导致各种材料的疲劳SN曲线有所不同,而且疲劳极限值的高低也有所不同。

因此,在实际工程中,应根据需要准确地选择材料,结合实际环境,以确保材料保持良好的疲劳持久性。

sn曲线测试方法

sn曲线测试方法一、前言SN曲线测试是指在高温高压环境下,通过对材料的疲劳寿命进行测试,得到材料的SN曲线。

SN曲线是指在不同的应力水平下,材料所能承受的循环次数。

这个测试方法可以用于评估材料的耐久性和可靠性。

二、设备准备1. SN试验机:用于施加载荷和测量变形和应力。

2. 加热炉:用于提供高温环境。

3. 冷却系统:用于控制测试过程中的温度。

4. 软件系统:用于控制测试过程和记录数据。

5. 标准试样:根据不同标准选择相应的试样。

三、实验步骤1. 准备工作(1)确定要测试的材料类型和标准试样尺寸。

(2)将标准试样放入SN试验机中,并将夹具固定好。

(3)设置实验参数,包括加载模式、频率、振幅等参数,并将其输入到软件系统中。

2. 加热处理(1)将加热炉预热至设定温度,并保持一段时间以达到稳定状态。

(2)将试样放入加热炉中,并将其加热至设定温度。

(3)在设定温度下保持一段时间,使试样达到稳态。

3. 实验过程(1)开始实验前,将试样的初始应力设置为零。

(2)开始施加载荷,并记录试样的变形和应力数据。

(3)根据设定的频率和振幅,在试样上施加循环载荷,并记录数据。

(4)当试样出现破坏或者无法承受更多的载荷时,停止实验。

4. 数据分析(1)根据记录的数据,绘制SN曲线图。

(2)根据SN曲线图,计算材料的疲劳极限和寿命等参数。

四、注意事项1. 加热炉和冷却系统要保持稳定,以确保测试温度的准确性。

2. 标准试样要按照标准规定进行制备和处理,以确保测试结果的可靠性和可重复性。

3. 实验过程中要注意安全,避免发生意外事故。

常见材料sn曲线

SN曲线,也称为应力-寿命曲线,是一种常用于评估材料疲劳性能的工程曲线。

SN曲线的横轴表示应力幅值(Stress Amplitude),纵轴表示循环寿命(Number of Cycles to Failure)。

通常情况下,SN曲线呈现出以下特点:

1. 极限疲劳强度(Endurance Limit):SN曲线在应力幅值较低的区域存在一个水平线段,称为极限疲劳强度。

在这个应力幅值以下,材料的循环寿命可以达到无限大,即不会发生疲劳破坏。

2. 斜率区域(Slope Region):SN曲线在极限疲劳强度之上的区域通常呈现一个斜率较大的下降趋势。

在这个区域内,材料的循环寿命随着应力幅值的增加而逐渐减小。

3. 疲劳强度极限(Fatigue Strength Limit):SN曲线的最低点被称为疲劳强度极限或疲劳极限。

在这个点上,材料的循环寿命达到最小值,对应着一个特定的应力幅值。

对于金属材料SN曲线中的最小交变应力称为材料的疲劳极限强度,如果将产品的等效交变应力最大值控制在小于该值,则认为产品的寿命为无限大,即为无限寿命设计。

此外,S-N曲线的数据具有一定的离散性,体现在同一批标准的疲劳试验试件得到的曲线也不完全一致。

以上信息仅供参考,如需了解更多信息,建议咨询专业人士。

(完整word版)SN曲线资料大全,推荐文档

1、材料的强度⎩⎨⎧变应力强度次)次数小于静应力强度(应力变化1000 2、材料的疲劳特性:通过最大应力max σ、应力循环次数N 、应力比(循环特性)max min /σσ=r 来描述。

3、材料的疲劳特性通过试验测定,在标准试件上加上一定的应力,记录出在不同最大应力下引起试件疲劳破坏所经历的应力循环次数N 。

4、材料的疲劳特性曲线:在一定的应力比下,疲劳极限与应力循环次数N 的关系曲线。

钢材,107次循环,焊接件:2*106。

5、疲劳破坏:材料受到多次重复变化的载荷作用后,在应力值没有超过材料的强度极限的情况下发生破坏。

6、静力破坏:在一次最大载荷作用下的破坏。

静应力小于屈服极限或强度极限时,不好发生静力破坏。

静力破坏的抗力主要取决于材料本身。

7、疲劳破坏:在多次反复载荷作用下产生的破坏,不是短期内发生的。

交变应力在远小于静强度极限下发生的破坏。

疲劳破坏的抗力与材料的组成、构件的形状或尺寸、表面状况(铸造、锻压等表面质量,电镀或包层等表面处理,喷丸、滚压等特殊处理引入的残余应力)、使用条件以及外界环境都有关系。

8、疲劳强度(疲劳极限):当交变应力的最大值低于某一定值时,材料经受无限次循环仍然不会发生疲劳断裂,这个最大应力值就称为疲劳强度。

即材料承受的交变应力值低于疲劳强度时,则可经受无限次应力循环而不断裂。

9、S-N 曲线:最大应力max σ或应力振幅a σ与其相应的断裂循环次数N 之间的关系曲线。

在给定的应力比下,应力范围S 越小,寿命越长,当应力范围S 小于某极限值时,试件不发生破坏,寿命趋于无限长。

由S-N 曲线确定的,对应于寿命N 的应力范围 ,称为寿命为N 循环的疲劳强度。

寿命N 趋于无穷大时所对应的应力范围S ,称为材料的疲劳极限。

10、S-N 曲线的测定:疲劳试验机、成组法、升降法,至少取五级应力水平、各级取一组试件。

11、疲劳曲线和疲劳极限金属承受的最大交变应力与断裂时应力交变次数(循环次数,即疲劳寿命)有直接关系。

不锈钢304的sn曲线

不锈钢304的sn曲线

SN曲线是描述材料疲劳寿命和应力水平之间关系的曲线,其中S表示应力,N表示寿命。

对于304L不锈钢,其疲劳SN曲线通常是在一定的温度和湿度条件下测得的。

在室温下,304L不锈钢的疲劳SN曲线通常表现为在低应力水平下具有较高的循环次数,但随着应力的增加,循环次数逐渐降低。

在高应力水平下,循环次数可能会急剧下降。

为了得到304L不锈钢的疲劳SN曲线,需要进行一系列实验。

首先需要准备不同尺寸和形状的304L不锈钢样品,然后将其安装在实验装置中,包括加载机、应力传感器、位移传感器等。

在实验过程中,需要逐渐增加应力水平,并记录每个应力水平下的循环次数,直到样品断裂为止。

需要注意的是,疲劳SN曲线是一个复杂的曲线,受到多种因素的影响,如材料成分、微观结构、应力集中、温度、湿度等。

因此,对于不同的304L不锈钢样品或不同的实验条件,可能会得到不同的疲劳SN曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Marin quadratic/elliptic

Sa Sa(1)

2

Sm Su

2

1.0

Sm Su

1

平均应力的影响(R-1)

例题

构件受拉压循环应力作用。已知

(1) Smax=800 MPa, Smin=80 MPa。 (2) 材料的极限强度为 Su=1200 MPa。 (3) 基本S-N曲线可用幂函数式 Sm N=C 表达,其中

on a safety factor of 2.5

Cylindrical cross section of the bar =A, the variation of

stress will be

Sa Sm 1.0 Sa(1) Su

平均应力的影响(R-1)

试估算其疲劳寿命。

S a S m S a m x /2 i n ( 7 6 5 ) 3 9M 45 Pa S m S m S a m x /2 i n ( 7 6 5 ) 4 9 9 M 14 Pa

载荷谱特征描述

What are the important parameters to characterize a given cyclic loading history?

Stress Range

Mean Stress

Stress amplitude

Stress Ratio

载荷谱特征描述

特例

恒幅循环载:R=-1 Sa=Smax=S

2) 已知一典型周期内的应力块谱,估算使用寿命。

Miner线性累计损伤理论

P n

Miner线性累计损伤理论

Miner线性累计损伤理论

S

2.5104/S2 S2/2.51040.05

2.5104/0.64S S2/2.51040.10.64

0.8S

2

0.6S 2.5104/0.36S2 S2/2.51040.50.36

平均应力的影响(R-1)

Sa S 1

1

Gerber parabolic

Sa Sa(1)

Sm Su

2

1.0

Kececioglu, Chester and Dodge

Bagci

Sa Sa(1)

a

Sm Su

2

1.0

Sa Sa(1)

Sm Sy

4

1.0

Sa Sm 1.0 Sa(1) Su

C=1.5361025;m=7.314。 试估算其疲劳寿命。

[注意]S-N曲线主要针对R=-1得到的,对于应力比不等于1的应力循环,当我们计算

其疲劳寿命时,需要采用Goodman 公式进行转换

[解答] 步骤1

Sa Sm 1.0 Sa(1) Su

S a S m aS x m/i2 n 3M 60Pa

SmN=C S=C Nn

ems N=C

LgS=A+BLgN A=LgC/m

B=-1/m 双对数 lgS

S=A+BLgN A=LgC/mLge

B=-1/mLge 单对数

S

lgN

lgN

三参数式

(S-Sf)m N=C

lgS lgN

张亚军,S-N疲劳曲线的数学表达式处理方法探讨,理化检验-物理分册,2007年43卷11期,563-565

110kN compression the mechanical properties of the steel are:

u 1 0 9 0 M P a 0 1 0 1 0 M P a e 5 1 0 M P a

Determine the bar diameter to give infinite fatigue life based

0.4S 2.5104/0.16S2 S2/2.51045.00.16

S2/2.5104(0.05+0.10.64+ 0.50.36+ 5.00.16)=1.0 S=151(MPa)

Miner线性累计损伤理论

(2) 已知一典型周期内的应力块谱,估算使用寿命。 一般分析步骤 (a) 列表计算典型应力块(如一年)内的损伤和

步骤3

NCS/m1.531 62 05/56.48 7.314

1.09 15 0(次)

Sa(1) 56.48MPa

Example: A 4340 steel bar is subjected to a fluctuating axial load

that varies from a maximum of 330kN tension to a minimum of

世界触手可及

Sa(1)

Sa 345 57M 5 Pa

1SSm u

1414 1035

其中: ni 是在Si作用下的循环次数,由载荷谱给出。

NSmCONST

N1S1m N 的寿命, 由S-N曲线确定。

10 3 • 759 m 10 6 • 414 m

c6.754e235

RSmi/nSma x0.091

Sa(1) 1SSaSm u 1314401534557M 5 Pa755795

10 3

414

10 6

1032

平均应力的影响(R-1)

S S R a m S SS m m m i /n S S a S a m m m x a x / x / 2 i 2 0i .n 0 n ( ( 7 7 9 1 6 5 6 5 ) ) 3 9 4 9 9 M M 4 15 一 n4 iP 次P 般循而a 环a 言下,的构损件伤在为应力D 水i 平NnSii i下作用

S m S m aS x m/i2 n 4M 40Pa

RSmi/nSma x0.1

平均应力的影响(R-1)

步骤2 Goodman linear equation

Sa Sm 1.0

Sa(1) Su

Sa(1)

Sa 360 56.48MPa

1SSm u

1440 1200

Sa Sm

360MPa 440MPa

D

k i1

Di

k i1

ni Ni

破坏准则为

k

D

ni

1

i1 Ni

这就是最简单、最著名、使用最广的Miner线性累积损伤理论。

Miner累计损伤,是与载荷Si的作用先后次序无关的。

Ni

a

(i )m

D1

a

Nblock

ni(

i1

i)m

Miner线性累计损伤理论

对于承受变幅疲劳载荷的构件,应用Miner累积损伤理论,可解决下述 二类问题,即:1) 已知设计寿命期间的应力谱型,确定应力水平。

平均应力的影响(R-1)

Sm

1 1

R R

Sa

R=-1

R=1

(1-R)Sm= (1+R)Sa

Sm= 0 Sa可调整 Sa= 0 静载荷

平均应力的影响(R-1)

根据三角形相似

a(1)

a

a(1)

m

u

Goodman公式

a m 1.0

a(1)

u

Goodman formula present the relationship between the R≠-1 with R=-1.

平均应力的影响(R-1)

R=-1,对称循环时的S-N曲线,是基本S-N曲线 R-1

?

Sm

1 1

R R

Sa

证明上式

讨论应力比R的影响,实际上是讨论平均应力Sm的影响。

平均应力的影响(R-1)

基本S-N曲线

1 R Sm 1RSa

R<-1 R=-1 R>-1

在实践中,用喷丸、冷挤压和预应变等方法,在高应力细节处引入压缩 残余压应力,是提高疲劳寿命的有效措施。

S-N曲线 是材料的基本疲劳性能曲线

寿命N定义为到破坏的循环次数

基本S-N曲线(R=-1)

S-N曲线的一般形状及若干特性值

寿命为N循环的疲劳强度 疲劳极限

Sf(R=-1)或S-1

基本S-N曲线(R=-1)

S-N曲线的一般形状及若干特性值

基本S-N曲线(R=-1)

幂函数

S-N曲线的数学表达式 指数式

lg 10 3 • 759 m lg 10 6 • 414 m N2.367e74

3 m lg 759 6 m lg 414 0.2632 m 3 m 11 .3982

Sa1 575 Se 414

Miner线性累计损伤理论

若在k个应力水平Si作用下,各经受ni次循环,则可定义其 总损伤为

(b) 假定使用寿命为个典型周期(年,万公里,起落)年,则

D

ni 1 Ni

1

ni

Ni

ni

Ni

线弹性断裂力学

CH6疲劳裂纹扩展 : Paris公式的应用

Paris公式的应用

解答

Paris公式的应用

1. 应力 比R

2. 频率 3. 环境

携手共进,齐创精品工程

Thank You