圆刀片规格型号

国标刀具规格

国标刀具规格一、通用刀具的规格(一)螺纹刀1、M1-M3螺纹刀:外径:M1=3.5mm;M2=4.5mm;M3=5.5mm;芯径:M1=2.5mm;M2=3.4mm;M3=4.4mm;锥角:55度;刃长:2到3毫米。

2、M4-M12螺纹刀:外径:M4=7mm;M5=8mm;M6=10mm;M7=11mm;M8=12mm;M9=14mm;M10=16mm;M11=18mm;M12=20mm;芯径:M4=4.8mm;M5=5.7mm;M6=7.6mm;M7=8.5mm;M8=9.5mm;M9=11.5mm;M10=13.5mm;M11=15.5mm;M12=17.5mm;锥角:55度;刃长:2到3毫米。

(二)穿孔刀1、M1-M3穿孔刀:外径:M1=3.5mm;M2=4.5mm;M3=5.5mm;芯径:M1=2.5mm;M2=3.4mm;M3=4.4mm;锥角:55度;刃长:2到3毫米。

2、M4-M12穿孔刀:外径:M4=7mm;M5=8mm;M6=10mm;M7=11mm;M8=12mm;M9=14mm;M10=16mm;M11=18mm;M12=20mm;芯径:M4=4.8mm;M5=5.7mm;M6=7.6mm;M7=8.5mm;M8=9.5mm;M9=11.5mm;M10=13.5mm;M11=15.5mm;M12=17.5mm;锥角:60度;刃长:2到3毫米。

(三)锯片1、滑锯片:180mm-200mm;锯刃宽度:2mm-3mm;厚度:0.5mm-0.7mm;夹紧孔直径:7mm。

2、链锯片:锯刃长度:50mm-60mm;锯刃宽度:2mm-3mm;厚度:0.5mm-0.7mm;夹紧孔直径:7mm。

(四)锯片安装座1、滑锯片:外径:14mm-20mm;内径:7mm;长度:40mm-50mm;厚度:6mm-8mm。

2、链锯片:外径:16mm-20mm;内径:7mm;长度:40mm-50mm;厚度:6mm-8mm。

数控车刀型号说明

SDNCN 2525M1125

25

25

13

25

150

型 号bhh1fl2l1刀尖半径配用刀片 螺钉扳 手

SDNCR/L 1212H07 121212181050.4DCMT070204 M2.5x5T8

100

SDNCR/L 1616H11 16161625107

SDNCR/L 2020K11 20202029.51161250.8DCMT11T308 M4x9T15

SDNCR/L 2525M1125252534.5141150

螺钉夹紧式外圆车刀SDJCR/L、SDPC、N SDPCR/、L SSDPN、STACR/L、SCGCR/、L SCFCR/L、SCLCR/L、

SRDC、N SRGCR/、L SVJBR/L、SVVBN、SVHBR/L

型号

b

h

h1

f

l2

l1

25

12.5

25

150

型号

b

h

h1

f

l2

l1

刀尖半径

配用刀片

螺钉

扳手

STACR/L0 808H09

8

8

8

8

STACR/L1 010H09

10

10

10

10

10.5

`100

TCMT09020

STACR/L1 212H09

12

12

12

12

0.4

M2.5x5

T8

STAPR/L1 616H11

16

16

16

16

外圆车刀型号说明

内孔车刀型号说明

可转位精密车刀简介

可转位精密车刀是车削工具系统中主要部件, 规格、品种较多的产品之一,精密级产品, 车

数控刀具外圆车刀表

a=20;b=20;L=125;h=20;s=25;e=32 a=25;b=25;L=150;h=25;s=32;e=32 a=25;b=25;L=150;h=25;s=32;e=38

查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看

外 圆 车 刀

型号 CCLNL2020K12 CCLNL2525M12 CCLNL2525M16 CCLNR2020K12 CCLNR2525M12 CCLNR2525M16 CCLNR3225P16 CDJNL2525M15 CDJNL3225P15 CDJNR2525M15 CDJNR3225P15 CKJNL2525M16 CKJNL3232P16 CKJNL4040R16 基本尺寸(mm) 基本尺寸 适用 刀片 型号 详细信息 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看 查看

a=32;b=25;L=170;h=32;s=32;e=32 a=32;b=32;L=170;h=32;s=40;e=38 a=32;b=32;L=170;h=32;s=40;e=45

a=25;b=25;L=150;h=25;s=32;e=32 a=25;b=25;L=150;h=25;s=32;e=32 a=25;b=25;L=150;h=25;s=32;e=32 a=25;b=25;L=150;h=25;s=32;e=32 a=32;b=25;L=170;h=32;s=32;e=32 a=25;b=25;L=150;h=25;s=32;e=32

圆盘剪

酸洗机组圆盘剪调整工艺一、圆盘剪的功能采用一定的剪切工艺对带钢的边部进行剪切,消除热轧钢带的边部缺陷,和满足用户的需求。

二、主要技术性能剪切速度:30~180m/min刀片直径: 350~400 mm刀头开口度: 700~1350 mm刀片厚度: 35~ 40 mm刀片材质: 6CrW2Si刀轴材质: 42CrMo切边量: Min 5mm且大于1.5倍带钢厚度;Max 35mm (单边)剪切带钢厚度: 1.5~ 5mm刀片重叠量调整精度: ±0.2mm刀片侧隙调整精度: ±0.1mm三、圆盘剪的剪切机理圆盘剪由上下错位的、垂直的两片圆形刀片组合而成,调取一定的间隙及重叠量对通过两刀片之间的带钢进行剪切。

带钢通过两刀片之间时,刀片给带钢施以一定的剪切力,使带钢与刀片接触区域产生变形,随着咬入深度的增加,带钢的变形量也随之增加,当变形量达到一定程度时(一般为带钢厚度的1/4~3/4),受压的部分就从原板上断裂。

下刀片装在内侧主要起支撑作用,上刀片装在外侧主要起剪切作用。

上刀片机组中钢带心线边丝下刀片四、剪切不良的常见缺陷及成因分析1. 毛刺1.1原因毛刺的根本原因是刀片自身的平面度、上下刀片的相对平行度及刀片平面与剪切后钢带边缘的平行度存在偏差所至,导致上刀片与带钢边缘进行二次剪切;常见原因为刀片承担剪切面的边缘有缺口、烧伤或粘结、装刀时刀片侧面粘有异物、或者刀片修磨后未作消磁处理,导致刃口部位粘上铁屑。

1.2对策对各规格带钢剪切时按照正确的调整工艺进行调整;为了减少刀片自身的平面度、上下刀片的相对平行度偏差所带来的影响调整时可适当的将刀片的间隙放大,使剪切后钢带的横截面成倒梯形,以减少二次剪切面积;安装时保证刀片平面与机组中心线的平行度,同时使刀片出口侧的间距略大于入口侧的间距(0~1mm);及时更换刀片后作业;保证新刀片及修磨后刀片的精度,对修磨后的刀片作消磁处理。

2. 剪切不断2.1原因剪切不断的根本原因是刀片的间隙过大或重叠量过小;常见原因为刀片崩刃、刀片过钝、刀片的内孔过大导致剪切时重叠量的波动较大、压靠盘的直径与刀片直径的匹配不合理。

刀片全参数详解

∙品牌: 瑞士 LAMINA∙型号: RDMT10T3MO品名:瑞士LAMINA 数控刀片型号:RDMT10T3MO-LT30形状:圆形后角:15度精度:M 级槽型:单面槽有无孔:有孔形状:圆柱孔+单面倒角40°-60°厚度:3.97mm 内接圆直径:10mm 刀片直径尺寸:公制刀尖高度允差:±0.08-±0.18精彩文档内接圆允差:±0.05--±0.15厚度允差:±0.13刀片形状对照表如下:正六角形(H ) 正八角形(O)正五角形(P)正方形(S)正三角形(T)菱形顶角80°(C)菱形顶角55°( D ) 菱形顶角75°(E)菱形顶角50°(F)菱形顶角86°(M)菱形顶角35°(V)等边不等角六角形(W)长方形(L)平行四边形顶角85°(A)平行四边形顶角82°(B)平行四边形顶角55°(K)圆形(R)后角代号对照表如下:A:后角3°B: 后角5° C:后角7° D:后角15° E:后角20°F:后角25°F:后角25°G:后角30°N:后角 0° P:后角 11° O:其他后角精度代号对照表如下:代号:刀尖高度允差m(mm)内接圆允差ΦD1(mm)厚度允差S1(mm)精彩文档{ A } ±0.005 ±0.025 ±0.025{ F } ±0.005 ±0.013 ±0.025{ C } ±0.013 ±0.025 ±0.025{ H } ±0.013 ±0.013 ±0.025{E } ±0.025 ±0.025 ±0.025{ G } ±0.025 ±0.025 ±0.13{ J } ±0.005 ±0.05-±0.15 ±0.025{ K } ±0.013 ±0.05-±0.15 ±0.025{ L } ±0.025 ±0.05-±0.15 ±0.025精彩文档{ M } ±0.08-±0.18 ±0.05-±0.15 ±0.13{ N } ±0.08-±0.18 ±0.05-±0.15 ±0.025{ U } ±0.13-±0.38 ±0.08-±0.25 ±0.13刀尖高度允差对照表如下:[内接圆][正三角形][正方形] [菱形80度] [菱形55度][菱形35度][ 圆形]Φ6.35 ±0.08 ±0.08 ±0.08 ±0.11 ±0.16 —Φ9.525 ±0.08 ±0.08 ±0.08 ±0.11 ±0.16 —Φ12.7 ±0.13 ±0.13 ±0.13 ±0.15 ——Φ15.875 ±0.15 ±0.15 ±0.15 ±0.18 ——精彩文档Φ19.05 ±0.15 ±0.15 ±0.15 ±0.18 ——Φ25.4 ——±0.18 ————————Φ31.75 ——±0.20 ————————内接圆允差对照表如下:[内接圆][正三角形][正方形] [菱形80度][菱形55度] [菱形35度][ 圆形]Φ6.35 ±0.05 ±0.05 ±0.05 ±0.05 ±0.05 ——Φ9.525 ±0.05 ±0.05 ±0.05 ±0.05 ±0.05 ±0.05Φ12.7 ±0.08 ±0.08 ±0.08 ±0.08 ——±0.08Φ15.875 ±0.10 ±0.10 ±0.10 ±0.10 ——±0.10精彩文档Φ19.05 ±0.10 ±0.10 ±0.10 ±0.10 ——±0.10Φ25.4 ——±0.13 ——————±0.13Φ31.75 ——±0.15 ——————±0.15槽孔代号对照表如下:{ W }: 有无孔:有孔的形状:圆柱孔+单面倒角40°-60°有无断屑槽:无{ T }: 有无孔:有孔的形状:圆柱孔+单面倒角40°-60°有无断屑槽:单面槽{ Q }: 有无孔:有孔的形状:圆柱孔+双面倒角40°-60°有无断屑槽:无{ U }: 有无孔:有孔的形状:圆柱孔+双面倒角40°-60°有无断屑槽:双面槽{ B }: 有无孔:有孔的形状:圆柱孔+单面倒角70°-90°有无断屑槽:无{ H }: 有无孔:有孔的形状:圆柱孔+单面倒角70°-90°有无断屑槽:单面槽{ C }: 有无孔:有孔的形状:圆柱孔+双面倒角70°-90°有无断屑槽:无{ J }: 有无孔:有孔的形状:圆柱孔+双面倒角70°-90°有无断屑槽:双面槽精彩文档{ A }: 有无孔:有孔的形状:圆柱孔有无断屑槽:无{ M }: 有无孔:有孔的形状:圆柱孔有无断屑槽:单面槽{ G }: 有无孔:有孔的形状:圆柱孔有无断屑槽:双面槽{ N }: 有无孔:无孔的形状:无孔有无断屑槽:无{ R }: 有无孔:无孔的形状:无孔有无断屑槽:单面槽{ F }: 有无孔:无孔的形状:无孔有无断屑槽:双面槽{ X }: 特殊切削刃长度代号和内接圆代号对照表如下:内接圆(mm)R型W型V型D型C型S型T型3.97mm ——02 ——04 03 03 064.76mm ——L3 08 05 04 04 085.56mm ——03 09 06 05 05 09精彩文档6.00mm 06 ————————————6.35mm ——04 11 07 06 06 117.94mm ——05 13 09 08 07 138.00mm 08 ————————————9.525mm 09 06 16 11 09 091610.00mm 10 ————————————12.00mm 12 ————————————12.70mm 12 08 22 15 12 122215.875mm 15 10 ——19 16 15 2716.00mm 16 ————————————精彩文档19.05mm 19 13 ——23 19 19 3320.00mm 20 ————————————22.225mm ——————27 22 22 3825.00mm 25 ————————————25.40mm 25 ————31 25 25 4431.75mm 31 ————38 32 31 5432.00mm ——————————————厚度代号对照表如下:代号S1:1.39mm 代号01:1.59mm 代号T0:1.79mm精彩文档代号02:2.38mm 代号T2:2.78mm 代号03:3.18mm代号T3:3.97mm 代号04:4.76mm 代号06:6.35mm代号07:7.94mm 代号09:9.52mm刀尖圆弧代号对照表如下:代号:刀尖圆弧半径(mm)00:无圆角V3:0.03mm V5:0.05mm 01:0.1mm 02: 0.2mm04:0.4mm 08: 0.8mm 12: 1.2mm 16: 1.6mm 20: 2.0mm 24:2.4mm 28: 2.8mm 32: 3.2mm刃口处理代号对照表如下:代号F: 尖锐刀刃代号E:倒圆刀刃代号T:倒棱刀刃代号S:双重处理刀刃切削方向代号对照表如下:代号R: 右手代号 L:左手代号 N: 左右手精彩文档。

_阶梯轴零件设计

轴类零件一.轴类零件的功能:1.起支撑传动零件的作用(如齿轮.传动带)2.传递扭矩.承受载荷二.轴类零件的分类:光轴.阶梯轴.异形轴.空心轴.异形轴包括(十字轴.曲轴)本人设计的是:阶梯轴三.表面特点:外圆.内孔.圆锥.花孔.横向孔.螺纹本人设计的零件表面特点:外圆.内孔.螺纹四.技术要求:1)尺寸精度:本人设计的零件尺寸精度:2)几何精度:①直线度②平面度③圆度④圆柱度⑤面轮廓⑥线轮廓度本人设计的零件需要保证:圆度.圆柱度.直线度3)位置精度:①定向:平行度. 垂直度. 斜度②定位:同轴度. 对称度. 位置度③移动:圆跳动. 全跳动.本人设计的零件需要保证:圆跳动. 同轴度.4)表面粗糙度:本人设计的零件表面粗糙度需要达到:材料 1.一般常用:45号钢.45号钢特点:优质非合金钢.含碳量是0.45%.经过热处理它具有良好的综合力学性能.主要用途:用于制作要求强度.塑性.韧性都比较高的零件.(例如:轴.齿轮.轴套)热处理:调质(淬火加高温回火)用这种方式来提高零件的硬度.可使其硬度达到HRC40.表面渗氮:在它的表面上附加一种金属.使其硬度提高到HRC60 本人设计的零件硬度需要达到HRC40即可.2.中等精度要求:转速高:40Cr合金钢.轴承钢.弹簧钢.3.高转速.重载荷:20CrMnTi毛坯:一般情况下用圆棒料.铸料(大型的.重载荷采用铸料)本人设计的零件采用的是:圆棒料. 直径52 的.六.预加工.准备工序:1.校直:在保管或运输过程中会产生弯曲变形.在加工前必须校直.2.切断:按所需长度切断. 目的:根据零件图的要求选择合适长度进行切断.3.切端面.打中心孔:中心孔是最常用的定位基准面.为保证孔的准确位置需先平端面.4.荒车:自由锻或大型铸件时采用荒车.目的:减少毛坯外表形状误差.使后续余量均匀.便于发现毛坯缺陷.(如:气孔.沙眼.)七.轴类零件加工时需注意的主要问题:㈠.①.如何保证主要工作表面的尺寸精度.②如何保证工作面与接触面的表面粗糙度.③如何保证装配零件之间的相关表面.八.轴类零件加工的一般工序:①毛坯及其热处理.②预加工.③车削外圆. 车削外圆包括(粗车和精车)④铣键槽等⑤热处理⑥磨削⑦检测常用刀具材料:碳素工具钢: 可作手工刀具.锯.剪刀.锉刀.合金钢: 可作丝锥.铰刀高速钢: 常用W18Cr4V. 62HRC以上耐热性好.600℃~650℃左右韧性好.抗弯能力强.可加工性好.成形刀(车刀.铣刀).俗称白钢刀.白钢刀亮是因为加入了Cr.热60HRC.热应性200℃~250℃.硬质合金:加工性不好.一般作成刀片.有三种方式连接到刀体上:焊接.粘贴.机夹式.刀片呈黄色是因为上面涂了一层碳化钛十.辅助工具1.夹具:钻:三爪夹盘.车:三爪夹盘.2.切削液:乳化液.油脂(磨削装夹中心孔时涂在顶尖)3.量具:直尺.直角尺.螺纹样板.螺纹千分尺.内孔千分尺.游标卡尺.十一.切削用量三要素:程序清单在机床上钻孔直径为16的底孔深度为50O1234M03 S500T0202 (镗刀)G00 x50 z50.G01 z3.G71 u1 r2G71 p01 q02 u0.1 w0.2N01 g01 x44. f100z 0.x 48.z-2.z-40.N02 x80.G70 p01 q02G00 z-60.T0303 (外圆车刀)G00 x80..z80.G01 x3.f100z5.G72 u1 r2G72 p03 q04 u-0.1 w0.2N03 g01 z-45.f100x20.z-28.x36.z-10.N04 z6.M05M30调头装卡T0101 (外圆车刀)M03 s500G00 x50. z50.G01 x50.z3.G71 u1. r2G71 p01 q02 u0.1 w0.2N01 g01 x28. f100z0.X32. z-2.z-30.x38.x48. z-42.z-52.G03 x42.95. z-58.643. r10.G02 x40.704 z-78.484 r16.G03 x48. z-90. r20.G01 z-100.N02 x80..G70 p01 q02G01 z80.T0505 (切断刀,刀宽4mm)G01 x50.z-29.2G01 x28.f50x60.G00 z80.T0606 (螺纹刀)G00 x33. z2.z3.G92 x32. z-27. f2.x31.1x30.5x29.6x29.2x29.1G00 x50.z100.M05M30平面阶梯类零件一.铣削加工:在铣床上利用多刃回转刀具,对工件进行切削.二.铣削加工的分类:平面类零件.台阶类零件.曲面类零件.箱体类零件.变斜角类零件.本人设计的是:平面台阶类零件三.表面特点(特征):平面.台阶.曲面.孔系.槽本人设计的零件表面特点:平面.台阶.孔四.技术要求:1)尺寸精度:本人设计的零件尺寸精度:2)几何精度:①直线度②平面度③圆度④圆柱度⑤面轮廓⑥线轮廓度本人设计的零件需要保证:直线度.平面度.线轮廓度3)位置精度:①定向:平行度. 垂直度. 斜度②定位:同轴度. 对称度. 位置度③移动:圆跳动. 全跳动.本人设计的零件需要保证:对称度.平行度.垂直度4)表面粗糙度:本人设计的零件表面粗糙度需要达到:五.轴类零件材料和毛坯:材料 1.一般常用:45号钢.45号钢特点:优质非合金钢.含碳量是0.45%.经过热处理它具有良好的综合力学性能.主要用途:用于制作要求强度.塑性.韧性都比较高的零件.(例如:轴.齿轮.轴套)热处理:调质(淬火加高温回火)用这种方式来提高零件的硬度.可使其硬度达到HRC40.表面渗氮:在它的表面上附加一种金属.使其硬度提高到HRC60 本人设计的零件硬度需要达到HRC40即可.2.中等精度要求:转速高:40Cr合金钢.轴承钢.弹簧钢.3.高转速.重载荷:20CrMnTi毛坯:板料本人设计的零件采用的是:板料.其长80mm.宽80mm.高40mm.六.铣床夹具:1)组合夹具:①孔系组合夹具②槽系组合夹具2)通用夹具:①平口虎钳②正弦平口钳3)专用夹具:本人采用的是通用夹具中的平口虎钳.七.平面轮廓.走刀路线的一般原则:1.保证零件的加工精度和表面粗糙度要求.2.缩短走刀路线.减少进退刀时间和其它辅助时间.3.方便数值计算.尽量减少程序段数.八.准备工序:1.校直:平面板的校正.2.切断:按照零件图的所需长.宽.高.进行切断.3.铣平面:铣基准面. 目的:画线.打中心孔. 便于发现毛坯缺陷.(如:气孔.沙眼.)九.加工路线的拟定:1.加工方法:①在普通铣床上加工孔(精度要求不高时.不用中心钻)②在数控铣床上加工孔(一般时都需中心钻)2.孔的精度:①IT10级以上的用钻.扩(钻.扩即可达到精度要求)②IT10级以下的用钻.扩.铰.镗3.顺铣与逆铣:顺铣:刀具的旋转方向与工件的进给方向相同逆铣:刀具的旋转方向与工件的进给方向相反4.外轮廓:起点:轮廓外侧粗加工:一般不用半径补偿精加工:加半径补偿.补偿距离大于刀具直径.七.轴类零件加工时需注意的主要问题:㈠.①.如何保证主要工作表面的尺寸精度.②如何保证工作面与接触面的表面粗糙度.③如何保证装配零件之间的相关表面.八.轴类零件加工的一般工序:①毛坯及其热处理.②预加工.③车削外圆. 车削外圆包括(粗车和精车)④铣键槽等⑤热处理⑥磨削⑦检测刀具比较:碳素工具钢: 可作手工刀具.锯.剪刀.锉刀.合金钢: 可作丝锥.铰刀高速钢: 常用W18Cr4V. 62HRC以上耐热性好.600℃~650℃左右韧性好.抗弯能力强.可加工性好.成形刀(车刀.铣刀).俗称白钢刀.白钢刀亮是因为加入了Cr.热60HRC.热应性200℃~250℃.硬质合金:加工性不好.一般作成刀片.有三种方式连接到刀体上:焊接.粘贴.机夹式.刀片呈黄色是因为上面涂了一层碳化钛十.辅助工具1.夹具:钻:三爪夹盘.车:三爪夹盘.2.切削液:乳化液.油脂(磨削装夹中心孔时涂在顶尖)3.量具:直尺.直角尺.螺纹样板.螺纹千分尺.内孔千分尺.游标卡尺. 十一.切削用量三要素:。

数控刀具规格表

模胚80*80选D25R5或D16R0.8, 100*100选D30R5、D32R5或D35R5飞刀开粗。

300*300选直径大于D35R5的飞刀进行开粗,如D50R5或D63R6 等。

机床小则不能装大于D50R5的刀具。

最常用的刀有: D63R6、D50R5、D35R5、D32R5、D30R5、D25R5、D20R0.8、D17R0.8、D13R0.8、D12、D10、D8、D6、R5、R4、R3、R2.5、R2、R1.5、R1 和R0.5等。

刀具大小刀具类别适合加工类型有效切削长度刀具总长度D50R6 刀片刀开粗100 150 D32R1.7 刀片刀开粗220 300 D25R5 刀片刀开粗150 250 D20R0.4 刀片刀开粗,精加工120 180 D18R0.8 刀片刀精加工150 200 D16R0.4 刀片刀开粗,精加工100 180 D16R8 刀片刀精加工130 180 D12 整体平刀开粗,精加工50 75 D10 整体平刀开粗,精加工45 75 D8 整体平刀开粗,精加工40 75 D6 整体平刀开粗,精加工35 50 D4 整体平刀开粗,精加工28 50 D3 整体平刀开粗,精加工28 50 D2 整体平刀(开粗),精加工20 50 D1.5 整体平刀(开粗),精加工16 50 D1 整体平刀(开粗),精加工12 50 D12R6 整体球刀精加工50 75 D10R5 整体球刀精加工45 75 D8R4 整体球刀精加工40 75 D6R3(加长) 整体球刀精加工65 100 D6R3 整体球刀精加工35 50 D4R2 整体球刀精加工28 50 D3R1.5 整体球刀精加工28 50 D2R1 整体球刀精加工20 50 D1.5R0.75 整体球刀精加工16 50 D1R0.5 整体球刀精加工12 50 D6R0.5 整体牛鼻刀精加工28 50 D10R1 整体牛鼻刀精加工45 75。

数控刀具外圆车刀表

JDJNR2525M15

查看

JDJNR3225P15

查看

JSDNN2020K12

查看

JSDNN2525M12

查看

JSDNN3225P12

查看

MCBNL2020K12

a=20。b=20。L=125。h=20。s=17。e=32

查看

MCBNL2525M12

a=25。b=25。L=150。h=25。s=22。e=32

a=25。b=25。L=150。h=25。s=22。e=32

查看

MSBNL2525M15

a=25。b=25。L=150。h=25。s=22。e=38

查看

MSBNL3225P12

a=32。b=25。L=170。h=32。s=22。e=32

查看

MSBNL3232P15

a=32。b=32。L=170。h=32。s=29。e=38

查看

CRDNN2020K12

查看

CRDNN2525M12

查看

CRDNN3225P12

查看

CRDNN3232P15

查看

CRDNN4040R15

查看

CRSNL3232Q15

查看

CRSNR3232Q15

查看

CSDNN2020K12

查看

CSDNN2525M12

查看

CSDNN3225P12

查看

CSKNL2020K12

查看

MCBNL2525M16

a=25。b=25。L=150。h=25。s=22。e=40

查看

MCBNL3225P12

a=32。b=25。L=170。h=32。s=22。e=32

查看

数控车床刀片型号大全

数控车床刀片型号内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.数控刀片上一般都会有一连串的字母加数字来作为数控刀片的型号,对于专业的人员来说,看懂这些字母以及数字的含义非常简单,但是对于很多商家来说这些字母都认识,字母代表的意义却是截然不知道的。

数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。

在国外数控刀具发展很快,品种很多,已形成系列。

在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。

数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。

数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。

近年来,快速发展的数控加工技术促进了数控刀具的发展。

每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。

数控刀具的分类方法很多。

一般可按下列方法进行分类。

1.按刀具切削部分的材料分按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。

2.按刀具的结构形式分按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。

(1)整体式。

整体式包括钻头和立铣刀等。

(2)镶嵌式。

镶嵌式包括刀片采用焊接和机夹式等。

(3)特殊形式。

特殊形式包括复合式和减振式等。

3。

按切削加工工艺分按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。

(1)车削刀具。

车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等:(2)铣削刀具。

手动式圆盘拉刀 为什么要分 大中小三款

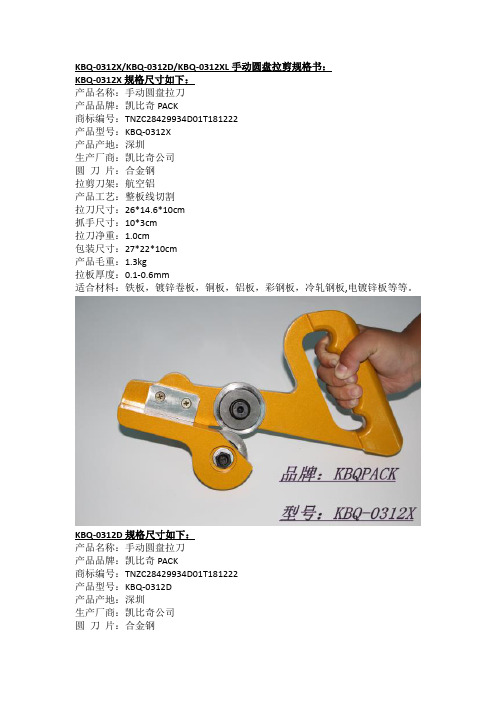

KBQ-0312X/KBQ-0312D/KBQ-0312XL手动圆盘拉剪规格书:KBQ-0312X规格尺寸如下:产品名称:手动圆盘拉刀产品品牌:凯比奇PACK商标编号:TNZC28429934D01T181222产品型号:KBQ-0312X产品产地:深圳生产厂商:凯比奇公司圆刀片:合金钢拉剪刀架:航空铝产品工艺:整板线切割拉刀尺寸:26*14.6*10cm抓手尺寸:10*3cm拉刀净重:1.0cm包装尺寸:27*22*10cm产品毛重:1.3kg拉板厚度:0.1-0.6mm适合材料:铁板,镀锌卷板,铜板,铝板,彩钢板,冷轧钢板,电镀锌板等等。

KBQ-0312D规格尺寸如下:产品名称:手动圆盘拉刀产品品牌:凯比奇PACK商标编号:TNZC28429934D01T181222产品型号:KBQ-0312D产品产地:深圳生产厂商:凯比奇公司圆刀片:合金钢拉剪刀架:航空铝产品工艺:整板线切割拉刀尺寸:34*16*6cm抓手尺寸:10*5cm拉刀净重:0.96kg包装尺寸:34*26*10cm产品毛重:1.65kg拉板厚度:0.2-1.2mm适合材料:铁板,镀锌卷板,铜板,铝板,彩钢板,冷轧钢板,电镀锌板等等。

KBQ-0312XL规格尺寸如下:产品名称:手动圆盘拉刀产品品牌:凯比奇PACK商标编号:TNZC28429934D01T181222产品型号:KBQ-0312XL产品产地:深圳生产厂商:凯比奇公司圆刀片:合金钢拉剪刀架:航空铝产品工艺:整板线切割拉刀尺寸:50*15*6cm抓手尺寸:10*8cm拉刀净重:1.46kg包装尺寸:60*24*8cm产品毛重:2.3kg拉板厚度:0.3-1.3mm适合材料:铁板,镀锌卷板,铜板,铝板,彩钢板,冷轧钢板,电镀锌板等等。

手动式圆盘拉刀为什么要分大中小三款:1、很多客户在购买手动式圆盘拉刀时只知道拉剪是剪板材的,而不知道凯比奇的圆盘拉刀分的品种这么详细,因为我们需要考虑用户的使用感受,例如:早期的KBQ-0312就一种型号,这款在理论上完全可以拉0.1-1.2mm铁皮板材,然而很多客户在实际操作圆盘拉剪时拿0312去分切0.6以内的非常轻松,而去分切0.8-1.2mm的板材就非常吃力了,所以近期我们考虑到广大用户的使用感受,我们将KBQ-0312圆盘拉剪细化为(X小号拉剪,D中号拉刀,XL圆盘剪刀)这样细化之后用户在选择拉剪就更方便了,在使用圆盘拉剪就更理智轻松。

CNC刀具规格表

菱型刀 粒飞刀 杆

BAP300R-16×180-C15-2T BAP300R-20×160-C19-2T

φ16R0.8

BAP300R-20×200-C19-2T

φ20R0.8

倒角刀 TCF45-D25-11

R10 CY250 EDNW-13T4TN-10

APMT1135 PDER-H2 VP15TF 螺丝:M2.5×6.5-T8

EMR-5R×35×200-C32-3T

飞刀盘 FSRM5063-4T

φ63R3

RPMW1003 MO-II AH120 螺丝:M3.5×10-T15 M4×9-T15

R10 CY250 EDNW-15T4TN-10

-2-

ASR504-22-4T

φ50R3

BAP300R-16×160-C15-2T

φ6*φ16 R0.8

APMT1604PDER-M2

R0.8

RPMW1003 MO-II

R5

- 22 -

RPNX 1204MOSN

R6

EDNW-13T4TN-10

R3

EDNW-15T4TN-10

R3

- 23 -

菱型刀 粒飞刀 BAP300R-32×250-C30-3T

φ32R0.8

BAP300R-32×300-C30-3T

BAP300R-35×250-C32-3T

BAP300R-35×300-C32-3T φ35R0.8

BAP300R-35×350-C32-3T

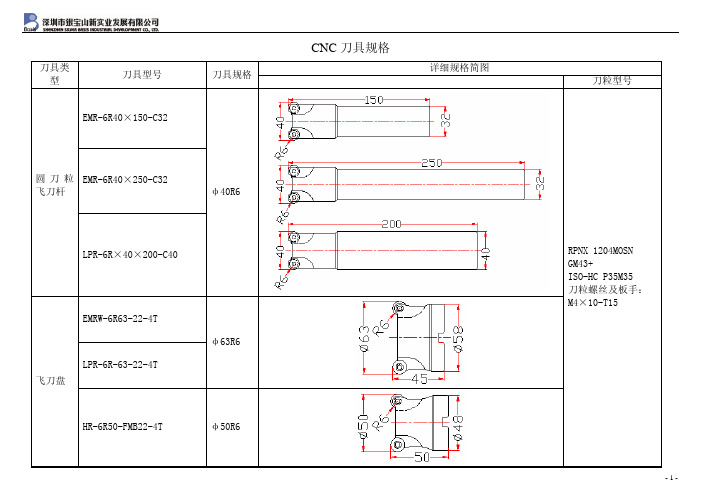

CNC 刀具规格

详细规格简图

刀粒型号

APMT1604 PDER-H2 VP15TF 螺丝:M4×9-T15

TDL22.7-250L

粗镗刀

实习教学材料用品刀具采购清单

实习教学材料用品(刀具)采购清单附件:实训耗材(刀具)序号名称规格型号品牌单位数量单价总价备注1 90°正偏刀(焊接)切外圆用,T15(25X25)河北把3002 外切槽刀(焊接)T15(25X25)河北把350 刀头宽度为大于4mm,切深大于30mm3 外螺纹刀(焊接)T15(25X25)河北把200 60度4 内孔刀(焊接)T15(25X25)河北把20 可加工最小孔径18mm5 90°正偏刀(焊接)T15,(20X20)河北把120 切外圆用6 45°正偏刀(焊接)T15,(25X25)河北把100 切外圆用7 4mm切断刀(焊接)T15,(20X20)河北把200 刀头宽度为大于4mm,切深大于30mm8 外螺纹刀(焊接)T15,(20X20)河北把100 60度9 内孔刀(焊接)T15,(20X20)河北把5010 白钢刀高速钢,16X16X200 把10011 外圆机夹刀SVJBR/L2020K16 株洲金钻把 4 正品12 内孔机夹刀S16R-SCLCR09 株洲金钻把8 正品13 外圆机夹割刀QD2020-4 株洲金钻把 5 正品,切深30mm14 外圆刀片VBMT160404-53 (10片/盒) 株洲金钻盒22 正品15 内孔刀片CCMT09T304-HM (10片/盒) 株洲金钻盒12 正品16 外圆割刀片ZQMX4N11-1E(10片/盒) 株洲金钻盒25 正品17 外螺纹刀片16ER/EL1.5ISO(无刀尖圆弧) (10片/盒)株洲金钻盒7 正品,车削螺距2.5mm18 内螺纹刀片16IR/IL1.5ISO(无刀尖圆弧) (10片/盒)株洲金钻盒7 正品,车削螺距2.5mm19 键槽铣刀φ10(高速钢超硬直柄键槽铣刀)株洲金钻把15020 键槽铣刀φ12(高速钢超硬直柄键槽铣刀)株洲金钻把15021 键槽铣刀φ8(高速钢超硬直柄键槽铣刀)株洲金钻把8022 立铣刀φ8三刃株洲金钻把2523 立铣刀φ10四刃株洲金钻把4024 面铣刀刀片APMT1604PDERDP5320 株洲金钻盒725 面铣刀刀片三菱APMT1604 三菱盒726 铰刀机用,φ10H7 哈工支2027 R5球头铣刀(高速钢超硬直柄键槽铣刀)株洲金钻把4028 R3球头铣刀(高速钢超硬直柄键槽铣刀)株洲金钻把4029 丝锥M10 手用M10 哈工副3030 丝锥M8 手用M8 哈工副1031 丝锥M6 手用M6 哈工副2032 丝锥M5 手用M5 哈工副2033 丝锥M4 手用M4 哈工副2034 钻头φ10 φ10,直柄哈工把2035 钻头φ9.7 φ9.7,直柄哈工把1036 钻头φ8.5 φ8.5,直柄哈工把2037 钻头φ8 φ8,直柄哈工把1038 钻头φ5 φ5,直柄哈工把1039 钻头φ4.2 φ4.2,直柄哈工把1040 钻头φ3.3 φ3.3,直柄哈工把1041 钻头φ12 φ12,直柄哈工把842 钢锯条中齿飞机牌根200043 平扁锉刀12寸,中齿得力牌只50 带有橡塑手柄44 三角锉刀10寸,中齿得力牌只50 带有橡塑手柄45 圆锉刀12寸,中齿得力牌只50 带有橡塑手柄总计。

刀片参数详解

∙品牌: 瑞士LAMINA∙型号: RDMT10T3MO品名:瑞士LAMINA 数控刀片型号:RDMT10T3MO-LT30形状:圆形后角:15度精度:M 级槽型:单面槽有无孔:有孔形状:圆柱孔+单面倒角40°-60°厚度:3.97mm 内接圆直径:10mm 刀片直径尺寸:公制刀尖高度允差:±0.08-±0.18内接圆允差:±0.05--±0.15厚度允差:±0.13刀片形状对照表如下:正六角形(H ) 正八角形(O)正五角形(P)正方形(S)正三角形(T)菱形顶角80°(C)菱形顶角55° ( D ) 菱形顶角75°(E)菱形顶角50°(F)菱形顶角86°(M)菱形顶角35°(V)等边不等角六角形(W)长方形(L)平行四边形顶角85°(A)平行四边形顶角82°(B)平行四边形顶角55°(K)圆形(R)后角代号对照表如下:A:后角3° B: 后角5° C:后角7° D:后角15° E:后角20° F:后角25°F:后角25° G:后角30° N:后角0° P:后角11° O:其他后角精度代号对照表如下:代号:刀尖高度允差m(mm)内接圆允差ΦD1(mm)厚度允差S1(mm){ A } ±0.005 ±0.025 ±0.025 { F } ±0.005 ±0.013 ±0.025 { C } ±0.013 ±0.025 ±0.025 { H } ±0.013 ±0.013 ±0.025 {E } ±0.025 ±0.025 ±0.025 { G } ±0.025 ±0.025 ±0.13 { J } ±0.005 ±0.05-±0.15 ±0.025 { K } ±0.013 ±0.05-±0.15 ±0.025 { L } ±0.025 ±0.05-±0.15 ±0.025 { M } ±0.08-±0.18 ±0.05-±0.15 ±0.13 { N } ±0.08-±0.18 ±0.05-±0.15 ±0.025 { U } ±0.13-±0.38 ±0.08-±0.25 ±0.13刀尖高度允差对照表如下:[内接圆][正三角形][正方形] [菱形80度][菱形55度] [菱形35度][ 圆形]Φ6.35 ±0.08 ±0.08 ±0.08 ±0.11 ±0.16 —Φ9.525 ±0.08 ±0.08 ±0.08 ±0.11 ± 0.16 —Φ12.7 ±0.13 ±0.13 ±0.13 ±0.15 ——Φ15.875 ±0.15 ±0.15 ±0.15 ±0.18 ——Φ19.05 ±0.15 ±0.15 ±0.15 ±0.18 ——Φ25.4 ——±0.18 ————————Φ31.75 ——±0.20 ————————内接圆允差对照表如下:[内接圆] [正三角形][正方形] [菱形80度][菱形55度] [菱形35度][ 圆形]Φ6.35 ±0.05 ±0.05 ±0.05 ±0.05 ±0.05 ——Φ9.525 ±0.05 ±0.05 ±0.05 ±0.05 ±0.05 ±0.05Φ12.7 ±0.08 ±0.08 ±0.08 ±0.08 —— ±0.08Φ15.875 ±0.10 ±0.10 ±0.10 ±0.10 —— ±0.10Φ19.05 ±0.10 ±0.10 ±0.10 ±0.10 —— ±0.10Φ25.4 —— ±0.13 —————— ±0.13 Φ31.75 —— ±0.15 —————— ±0.15槽孔代号对照表如下:{ W }: 有无孔:有孔的形状:圆柱孔+单面倒角40° -60° 有无断屑槽:无{ T }: 有无孔:有孔的形状:圆柱孔+单面倒角40° -60° 有无断屑槽:单面槽{ Q }: 有无孔:有孔的形状:圆柱孔+双面倒角40° -60° 有无断屑槽:无{ U }: 有无孔:有孔的形状:圆柱孔+双面倒角40° -60° 有无断屑槽:双面槽{ B }: 有无孔:有孔的形状:圆柱孔+单面倒角70° -90° 有无断屑槽:无{ H }: 有无孔:有孔的形状:圆柱孔+单面倒角70° -90° 有无断屑槽:单面槽{ C }: 有无孔:有孔的形状:圆柱孔+双面倒角70° -90° 有无断屑槽:无{ J }: 有无孔:有孔的形状:圆柱孔+双面倒角70° -90° 有无断屑槽:双面槽{ A }: 有无孔:有孔的形状:圆柱孔有无断屑槽:无{ M }: 有无孔:有孔的形状:圆柱孔有无断屑槽:单面槽{ G }: 有无孔:有孔的形状:圆柱孔有无断屑槽:双面槽{ N }: 有无孔:无孔的形状:无孔有无断屑槽:无{ R }: 有无孔:无孔的形状:无孔有无断屑槽:单面槽{ F }: 有无孔:无孔的形状:无孔有无断屑槽:双面槽{ X }: 特殊切削刃长度代号和内接圆代号对照表如下:内接圆(mm)R型 W型 V型D型C型S型T型3.97mm —— 02 —— 04 03 03 064.76mm —— L3 08 05 04 04 085.56mm —— 03 09 06 05 05 096.00mm 06 ————————————6.35mm —— 04 11 07 06 06 117.94mm —— 05 13 09 08 07 138.00mm 08 ————————————9.525mm 09 06 16 11 09 09 1610.00mm 10 ————————————12.00mm 12 ————————————12.70mm 12 08 22 15 12 12 2215.875mm 15 10 —— 19 16 15 2716.00mm 16 ————————————19.05mm 19 13 —— 23 19 19 3320.00mm 20 ————————————22.225mm —————— 27 22 22 38 25.00mm 25 ————————————25.40mm 25 ———— 31 25 25 4431.75mm 31 ———— 38 32 31 5432.00mm ——————————————厚度代号对照表如下:代号S1:1.39mm 代号01:1.59mm 代号T0:1.79mm代号02:2.38mm 代号T2:2.78mm 代号03:3.18mm代号T3:3.97mm 代号04:4.76mm 代号06:6.35mm代号07:7.94mm 代号09:9.52mm刀尖圆弧代号对照表如下:代号:刀尖圆弧半径(mm)00:无圆角 V3:0.03mm V5:0.05mm 01:0.1mm 02: 0.2mm 04:0.4mm 08: 0.8mm 12: 1.2mm 16: 1.6mm 20: 2.0mm 24:2.4mm 28: 2.8mm 32: 3.2mm刃口处理代号对照表如下:代号F: 尖锐刀刃代号E:倒圆刀刃代号T:倒棱刀刃代号S:双重处理刀刃切削方向代号对照表如下:代号R: 右手代号L:左手代号N: 左右手。

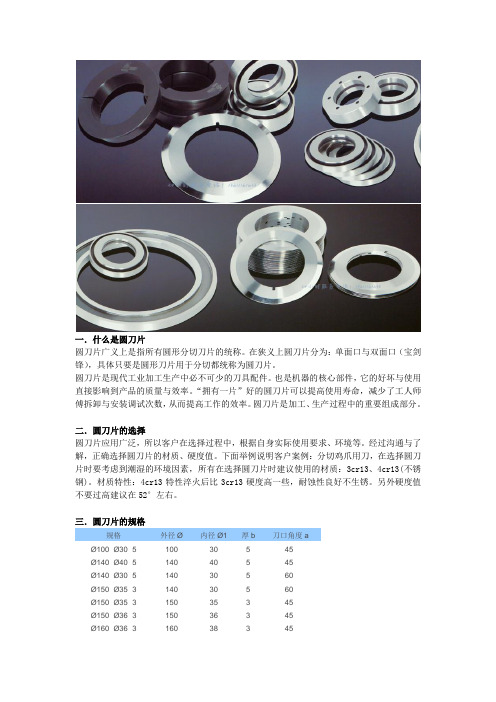

什么是圆刀片

一.什么是圆刀片圆刀片广义上是指所有圆形分切刀片的统称。

在狭义上圆刀片分为:单面口与双面口(宝剑锋),具体只要是圆形刀片用于分切都统称为圆刀片。

圆刀片是现代工业加工生产中必不可少的刀具配件。

也是机器的核心部件,它的好坏与使用直接影响到产品的质量与效率。

“拥有一片”好的圆刀片可以提高使用寿命,减少了工人师傅拆卸与安装调试次数,从而提高工作的效率。

圆刀片是加工、生产过程中的重要组成部分。

二.圆刀片的选择圆刀片应用广泛,所以客户在选择过程中,根据自身实际使用要求、环境等。

经过沟通与了解,正确选择圆刀片的材质、硬度值。

下面举例说明客户案例:分切鸡爪用刀,在选择圆刀片时要考虑到潮湿的环境因素,所有在选择圆刀片时建议使用的材质:3cr13、4cr13(不锈钢)。

材质特性:4cr13特性淬火后比3cr13硬度高一些,耐蚀性良好不生锈。

另外硬度值不要过高建议在52°左右。

三.圆刀片的规格规格外径Ø 内径Ø1 厚b 刀口角度aØ100×Ø30×5 100 30 5 45°Ø140×Ø40×5 140 40 5 45°Ø140×Ø30×5 140 30 5 60°Ø150×Ø35×3 140 30 5 60°Ø150×Ø35×3 150 35 3 45°Ø150×Ø36×3 150 36 3 45°Ø160×Ø36×3 160 38 3 45°规格外径Ø 内径Ø1 厚b 刀口角度a 虚圆Ø2 小孔3–Ø3Ø90×Ø25×3 90 25 3 60°40 8Ø15×Ø35×3.5 155 35 3.5 60°50 8.5规格外径Ø 内径Ø1 厚b 中经Ø2 键宽c 键深hØ88×Ø56×2 88 56 2 75 ——Ø200×Ø45×3 200 45 3 150 8.5 4.9Ø250×Ø95×2.5 250 95 2.5 220 ——规格外径内径厚中经虚经小4–Ø4Ø90×5Ø5×2 90 55 2 75 ——Ø17×Ø58×1.6 170 58 1.6 145 83 11Ø200×Ø75×3 200 75 3 150 105 9规格外径Ø 内径Ø 厚b 刀口角度a 键宽c 键深hØ100×Ø55×2.5 100 55 2.5 45°14 59.5Ø100×Ø60×4 100 60 4 30° 5 62规格外径Ø 内径Ø 厚b 刀口角度a 虚圆Ø2 小孔4–Ø3Ø18Ø100×6.5 180 100 6.5 45°130 11Ø200Ø75×3 200 75 3 80°105 9四.圆刀片的制造1.选料/Material for selection(针对客户要求的韧性及耐磨性选用相应的材料)产品的化学成份,具备优化而科学的控制曲线,除了常规元素之外,另外加入了适量的贵重稀有元素为主体的变质剂。

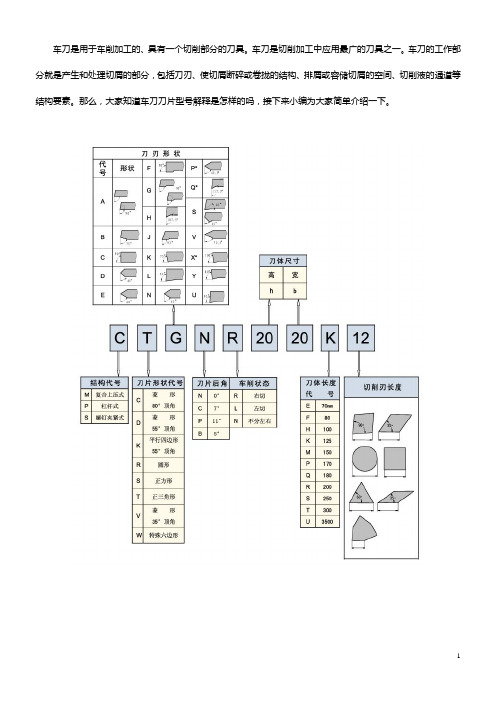

车刀刀片型号解释【大全】

车刀是用于车削加工的、具有一个切削部分的刀具。

车刀是切削加工中应用最广的刀具之一。

车刀的工作部分就是产生和处理切屑的部分,包括刀刃、使切屑断碎或卷拢的结构、排屑或容储切屑的空间、切削液的通道等结构要素。

那么,大家知道车刀刀片型号解释是怎样的吗,接下来小编为大家简单介绍一下。

可转位精密车刀是车削工具系统中主要部件,规格、品种较多的产品之一,精密级产品,车刀的主要尺寸公差控制在±0.08mm以内。

螺钉夹紧式外圆车刀型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SDJCR/L 1010E0710 10 10 12 17 700.4 DCMT070204 M2.5x5 T8SDJCR/L12 12 12 16 14 1001212H07SDJCR/L16 16 16 20 18 1001616H110.8 DCMT11T308 M4x9 T15 SDJCR/L2020K1120 20 20 25 26 125SDJCR/L2525M1125 25 25 32 26 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SDNCN1010H0710 10 10 514100 0.4 DCMT070204 M2.5x5 T8SDNCN1212H0712 12 12 6SDNCN1616H1116 16 16 8 210.8 DCMT11T308 M4x9 T15 SDNCN2020K1120 20 20 10.5 25 125SDNCN2525M1125 25 25 13 25 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SDNCR/L 12 12 12 18 100 105 0.4 DCMT070204 M2.5x5 T8SDNCR/L1616H1116 16 16 25 1070.8 DCMT11T308 M4x9 T15SDNCR/L2020K1120 20 20 29.5 116 125SDNCR/L2525M1125 25 25 34.5 141 150螺钉夹紧式外圆车刀SDJCR/L、SDPCN、SDPCR/L、SSDPN、STACR/L、SCGCR/L、SCFCR/L、SCLCR/L、SRDCN、SRGCR/L、SVJBR/L、SVVBN、SVHBR/L型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SSDPN1010H0910 10 10 512100 0.4SCMT09T308 M4x9 T15SSDPN1212H0912 12 12 6SSDPN1616H0916 16 16 8 14 0.82020K0920 20 20 10 25 125SSDPN2525M0925 25 25 12.5 25 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手STACR/L0808H098 8 8 810.5`1000.4 TCMT090204M2.5x5 T8STACR/L1010H0910 10 10 10STACR/L1212H0912 12 12 12STAPR/L1616H1116 16 16 16 13TCMT110204 STAPR/L2020K1120 20 20 25 18 125STAPR/L2525M1125 25 25 32 25 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SCGCR/L0.4 CCMT060204 M2.5x5 T812 12 12 16 121212H06100SCGCR/L16 16 16 20 161616H09SCGCR/L 2020K0920 20 20 25 25 1250.8 CCMT09T308 M4x9 T15SCGCR/L25 25 25 32 25 1502525M09螺钉夹紧式外圆车刀型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SCFCR/L 12 12 12 16 16 100 0.4 CCMT0602 M2.5x5 T81212H06SCFCR/L16 16 16 201616H09SCFCR/L20 20 20 25 25 1250.8 CCMT09T308 M4x9 T15 2020K09SCFCR/L25 25 25 32 25 1502525M09型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SCLCR/L12 12 12 16 120.4 CCMT060204 M2.5x5 T8 1212H06100SCLCR/L16 16 16 20 161616H09SCLCR/L0.8 CCMT09T308 M4x9 T1520 20 20 25 25 1252020K09SCLCR/L25 25 25 32 25 1502525M09型号b h h1f l2l1A配用刀片螺钉扳手SRDCN1616H0816 16 16 1213 1008 RCMT0803MO M3x6 T8SRDCN2020K0820 20 20 14 125SRDCN2525M1225 25 25 18.5 150 12 RCMT1204MO M4x9 T15型号b h h1f l A配用刀片螺钉扳手SRGCR/L1616H0816 16 16 20 1008 RCMT0803MO M3x6 T8 SRGCR/L2020K0820 20 20 25 125SRGCR/L2525M1025 25 25 32 150 12 RCMT1204MO M4x9 T15螺钉夹紧式外圆车刀型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SVJBR/L1212F1112 12 12 16 25 800.4 VBMT110204M2.5x5 T8SVJBR/L1616H1116 16 16 20 25 100SVJBR/L2020K1620 20 20 25 35 125VBMT160404 SVJBR/L2525M1625 25 25 32 35 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SVVBN 1212F1112 12 12 6 25 800.4 VBMT110204M2.5x5 T8SVVBN 1616H1116 16 16 8 25 100SVVBN2020K1120 20 20 10 25 125SVVBN2525M1625 25 25 12.5 40 150 VBMT160404型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SVHBR/L2020K1620 20 20 25 32 1250.4 VBMT160404 M2.5x5 T8SVHBR/L2525M1625 25 25 32 32 150SVHBR/L3225P1625 32 32 32 32 170螺钉夹紧式内孔车刀型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S08H-STFP R/L0910 8 5.5 100 16 7 8 8°8.50.4 TCMT090204M2.5x5 T8S10K-STFP R/L1112 10 6.5 125 20 9 10 6°10 TCMT110204S12M-STFP R/L1116 12 9 150 24 11 11.5 4°S16Q-STFP R/L1320 16 11 180 30 15 15.5 3°12.7 TCMT110204S20R-STFP R/L1324 20 13 200 40 18 19 2°S25S-STFP R/L1631 25 17 250 45 23 240°14.5 0.8 TCMT160308 M4x9 T15 S32T-STFP R/L1639 32 22 300 50 30 31型 号最小加工直径Ddfl1 l2 HBα°a刀尖半径 配用刀片螺 钉 扳手S10H-STUP R/L111210 6.5 100259 9.56°100.4 TCMT110204 M 2.5x5 T8S12K-STUP R/L1116129125 11 11.5 4°S12F-STUP R/L1180S16M-STUP R/L112016 11 150 30 14 153°S20Q-STUP R/L112420 13 180 35 18 18.5 2° S25R-STUP R/L163125 17 200 45 23 22.5 0° 14.5 0.8 TCMT160308 M4x9 T15S32S-STUP R/L163932 22 250 50 30 29.5型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S10K-STLP R/L1112 10 6.5 125 20 9 10 6°100.4 TCMT110204M2.5x5 T8S12M-STLP R/L1116 12 9 150 24 11 11.5 4°S16Q-STLP R/L1320 16 11 180 30 15 15.5 3°12.7 TCMT110204S20R-STLP R/L1324 20 13 200 40 18 19 2°S25S-STLP R/L1631 25 17 250 45 23 240°14.5 0.8 TCMT160308 M4x9 T15 S32T-STLP R/L1639 32 22 300 50 30 31螺钉夹紧式内孔车刀S-STFPR/L、S-STUPR/L、S-STLPR/L、S-SSKPR/L、S-SCLCR/L、S-SDUCR/L型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S16Q-SSKPR/L0920 16 11 180 30 15 15.5 6°8.20.4 SCMT09T304 M4x9 T15S20R-SSKPR/L0924 20 13 200 40 18 192°S25S-SSKPR/L1231 25 17 250 45 23 2411.3 SCMT120404 M5x12 T20 S32T-SSKPR/L1239 32 22 300 50 30 31 0°型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S10K-SCLCR/L0613 10 7 125 25 9 9.5 12° 6.0 0.4 CCMT060204 M2.5x5 T8S12M-SCLCR/L0616 12 9 150 11 11.510°S16Q-SCLCR/L0920 16 11 180 30 14 159.5 0.8 CCMT09T308 M4x9 T15 S20R-SCLCR/L0925 20 13 200 35 18 18.5 8°S25S-SCLCR/L0932 25 17 250 40 23 22.5 6°型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S12M-SDUCR/L 0716 12 9 150 25 11 11.5 8°7.0 0.4 DCMT070204 M2.5x5 T8S16Q-SDUCR/L 0720 16 11 180 30 14 15 6°S20R-SDUCR/L1125 20 13 200 35 18 18.5 8°10.5 0.8 DCMT11T308 M4x9 T15复合上压式车刀型号b h.h1l1f l2a刀尖半径配用刀片MSBNR/L20 20 125 172020K1233.5 11 0.8 SNMG120408 MSBNR/L25 25 150 222525M12MSBNR/LSNMG15061225 32 170 22 38 143225P151.2MSBNR/L40 40 200 35 38 17 SNMG190612 4040R19型号b h.h1l1f l2a刀尖半径配用刀片MSDNN 20 20 125 10.0 34 8 0.8 SNMG1204082020K12MSDNN25 25 150 12.52525M12MSDNN25 32 170 12.5 42 10 1.2 SNMG150612 3225P15型号b h.h1l1f l2a配用刀片MSKNR/L20 20 125 252020K1229 11 SNMG120408 MSKNR/L25 25 150 322525M12MSKNR/L14 SNMG15061225 32 170 323225P1538MSKNR/L40 40 200 50 17 SNMG190612 4040R19复合上压式车刀型号 b h.h1 l1 f l2 a 配用刀片MSSNR/L2020K1220 20 125 2534 8 SNMG120408 MSSNR/L2525M1225 25 150 32MSSNR/L3225P1525 32 170 32 38 10 SNMG150612型号f h1l2b h l1A配用刀片MRGNR/L2020K1225 202820 20 125?12 RNMG1204MRGNR/L 32 25 25 25 1502525M12MRGNR/L3225P1232 32 32 25 32 170型号f h1l2b h l1a刀尖半径配用刀片MDPNN2020K1510 2045 20 20 12512 0.8 DNMG150608MDPNN2525M1512.5 252525 150MDPNN3225P1532 32 170复合上压式车刀MSBNR/L、MSDNN、MSKNR/L、MSSNR/L、MRGNR/L、MDPNN、MTGNR/L、MCLNR/L、MTFNR/L、MWLNR/L、MDJNR/L、MDHNR/L型号f h1l2b h l1a刀尖半径配用刀片MTGNR/L2020K1625 2028 20 20 12514.50.8TNMG160408MTGNR/L2525M1632 252525 150MTGNR/L3225P2232 32 32 170 20 TNMG220408 MTGNR/L4040R2750 40 38 40 40 200 24.5 1.2 TNMG270612型号F f1h1l2b h l1a刀尖半径配用刀片MCLNR/L2020K1225 18 20 30 20 20 125 12 0.8 CNMG120408MCLNR/L2525M1232 252525 150MCLNR/L3225P1622 32 35 32 170 14.51.2CNMG160612 MCLNR/L4040R1950 30 40 38 40 40 200 18 CNMG190612型号f f1h1l2b h l1a刀尖半径配用刀片MTFNR/L2020K162518 2024.520 20 12514.50.8TNMG160408MTFNR/L2525M1632 252525 150MTFNR/L3225P2224 32 32 32 170 20 TNMG220408 MTFNR/L4040R2750 30 40 31 40 40 200 24.5 1.2 TNMG270612复合上压式车刀型号f h1l2b h l1a刀尖半径配用刀片MWLNR/L2020K0825 2025 20 20 1258.5 0.8 WNMM080408MWLNR/L2525M0832 252525 150MWLNR/L3225P103230 32 17010.5 1.2 WNMM100612MWLNR/L4040R1050 40 40 40 200型号f f1h1l2b h l1a刀尖半径配用刀片MDJNR/L2020K1525 19 20 38 20 20 125 14 0.8 DNMG150608MDJNR/L2525M1532 252525 150MDJNR/L3225P1532 32 170型号f h1l2b h l1a刀尖半径配用刀片MDHNR/L2020K1525 2038 20 20 12514 08 DNMG150608MDHNR/L2525M1532 252525 150MDHNR/L3225P1532 32 170杠杆式车刀PSBNR/L、PSDNN、PSSNR/L、PCFNR/L、PSKNR/L、PCBNR/L、PTGNR/L、PCLNR/L、PTFNR/L、PDPNN、PDJNR/L、PDHNR/L、PRGNR/L型号f h1l2b hl1±0.08a刀尖半径配用刀片PSBNR/L1616H0913 16 22 16 16 100 80.8 SNMG090308PSBNR/L2020K1217 20 28 20 20 12511 SNMG120408 PSBNR/L2525M1222 25 242525 150PSBNR/L3225P1532 35 32 170 13.51.2SNMG150612 PSBNR/L4040R1935 40 40 40 40 200 16.5 SNMG190612型号f h1l2b h l±0.08a刀尖半径配用刀片PSDNN1616H098.0 16 22 16 16 100 5.50.8 SNMG090308PSDNN2020K1210.3 2030 20 20 1258SNMG120408PSDNN2525M1212.8 252525 150PSDNN3225P1232 32 170 1.2 SNMG150612型号f S h1l2b hl1±0.08l0a刀尖半径配用刀片PSSNR/L1616H0920 13.9 16 22 16 16 100 93.9 5.50.8 SNMG090308PSSNR/L2020K1225 16.7 2030 20 20 125 116.78 SNMG120408PSSNR/L2525M1232 23.7 25 25 25 150 141.7PSSNR/L3225P1232 32 170 161.71.2SNMG150608 PSSNR/L4040R1950 32.5 40 40 40 40 200 187.5 12 SNMG190612杠杆式车刀型号f f1h1l2b h l1a刀尖半径配用刀片PCFNR/L2020K122518 202820 20 12512 0.8 CNMG120408PCFNR/L2525M1232 252525 150PCFNR/L3225P1232 32 170型号f f1h1l2b h l1l0a刀尖半径配用刀片PSKNR/L1616H0920 15 16 17 16 16 100 102 80.8 SNMG090308PSKNR/L2020K122517 202220 20 125 12811 SNMG120408PSKNR/L2525M1232 25 25 25 150 153PSKNR/L3232P1540 22 32 30 32 32 170 174 13.51.2SNMG150612 PSKNR/L4040R1950 27 40 40 40 40 200 205 16.5 SNMG190612型号f h1l2b h l1a刀尖半径配用刀片PCBNR/L2020K1217 2028 20 20 12511 0.8 CNMG120408PCBNR/L2525M1222 252525 150PCBNR/L3225P1632 31 32 170 14.5 1.2 CNMG160612杠杆式车刀型号f f1h1l2b h l1a刀尖半径配用刀片PTGNR/L1616H1620161622 16 16 10014.5 0.8 TNMG160408PTGNR/L2020K1625 20 20 20 125 PTGNR/L2525M1632 21 252525 150PTGNR/L3225P2224 32 28 32 170 20 1.2 TNMG220412PTGNR/L4040R2750 30 40 35 40 40 200 24.5 TNMG270612型号f f1h1l2b h l1a刀尖半径配用刀片PCLNR/L1616H0920 -16 26 16 16 10012 0.8 CNMG090308PCLNR/L2020K122518 202820 20 125CNMG120408PCLNR/L2525M1232 252525 150PCLNR/L3225P1232 32 170PCLNR/L4040R1250 25 40 40 40 40 200 18 1.2 CNMG120412型号f f1h1l2b h l1a刀尖半径配用刀片PTFNR/L1616H1620 18 1622 16 16 10014.50.8TNMG160408PTFNR/L2020K1625 17.5 20 20 20 125 PTFNR/L2525M1632 20 252525 150PTFNR/L3232P2224 32 28 32 170 20 TNMG220412 PTFNR/L4040R2750 30 40 31 40 40 200 24.5 1.2 TNMG270612杠杆式车刀型号f h1l2b h l1a刀尖半径配用刀片PDPNN2525M1512.5 2536 2525 15012 0.8 DNMG150608PDPNN3232P1532 32 170型号f f1h1l2b h l1a刀尖半径配用刀片PDJNR/L2020K152519 203220 20 12514 0.8 DNMG150608PDJNR/L2525M1532 252525 150PDJNR/L3225P1532 32 170型号f h1l2b hl1±0.08a刀尖半径配用刀片PDHNR/L2020K1525 2032 20 20 12514 0.8 DNMG150608PDHNR/L2525M1532 252525 150PDHNR/L3225P1532 32 170型号f h1l2b h l1a配用刀片PRGNR/L2020K0925 20 19 20 20 1259.52 RNGA0903 PRGNR/L2525M0932 25 25 25 25 150PRGNR/L2525M1212.7 RNMG1204 PRGNR/L3225P1232 32 33 25 32 170切断(槽)刀型号说明QZQ1616RL、QZQ2020RL、QZQ2525RL、QZQ3225RL切断(槽)刀型号尺寸刀片型号螺钉扳手h b(h)L f B ar maxQZQ1616R/L0316 16 100 16.4 316ZQMX3N11-1EM5X16 S4QZQ1616R/L044 ZQMX4N11-1E QZQ2020R/L0320 20 125 20.4320 ZQMX3N11-1EM6X14S5QZQ2020R/L044 ZQMX4N11-1E QZQ2525R/L0325 25 150 25.43 ZQMX3N11-1EM6X16QZQ2525R/L044 ZQMX4N11-1E QZQ2525R/L055 25 ZQMX5N11-1E QZQ2525R/L0625.7 6 32 ZQMX6N11-1E螺纹车刀型号说明外螺纹车刀型号 h h1 b L f 配用刀片 螺 钉 扳 手SE R/L 1616H16 16 16 16 100 20 16ER/L M3.5x14 T15SE R/L 2020K16 20 20 20 125 25SE R/L 2525M16 25 25 25 15032SE R/L 3225P16 32 32 25 170 SE R/L 3232P16 32 32 32 170 40 SE R/L 2525M22 25 25 25 150 32 22ER/L M4x15T20SE R/L 3225P22 32 32 25 170 32 SE R/L 3232P2232323217040内螺纹车刀SER/L,SNR/L型号 d f L h D B l 刀片螺钉SN R/L 0010H11 10 7.2 100 9 12 9.5 2511NR/L M3x5 SN R/L 0012K11 12 9 125 11 16 11.5 32SN R/L 0016M16 16 12 150 15 20 15.5 3216NR/L M3.5x9 SN R/L 0020Q16 20 14 180 18 25 19 40扩展资料:使用技巧:车刀种类和用途车刀是应用最广的一种单刃刀具。

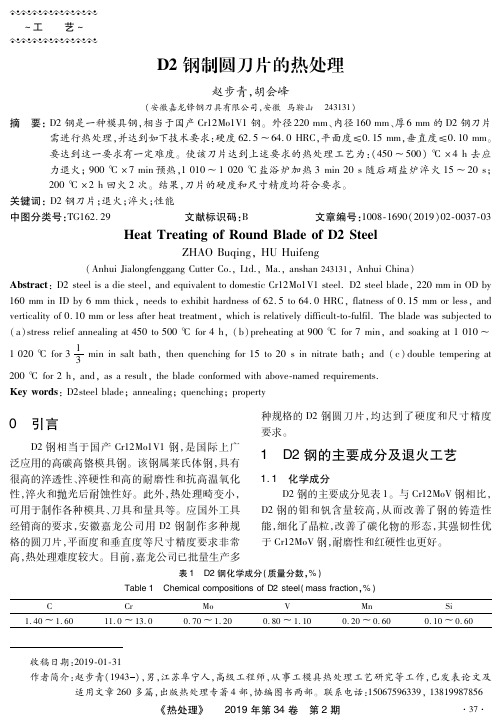

D2钢制圆刀片的热处理

要达到这一要求有一定难度。使该刀片达到上述要求的热处理工艺为:(450~500)℃ ×4h去应

力退火;900℃ ×7min预热,1010~1020℃盐浴炉加热 3min20s随后硝盐炉淬火 15~20s;

200℃ ×2h回火 2次。结果,刀片的硬度和尺寸精度均符合要求。

关键词:D2钢刀片;退火;淬火;性能

制加热时间,如果加热时间过长,会影响淬火后的硬 1100℃ 淬 火,510~520 ℃ 回 火。 淬 火 介 质 为

度等性能。

60~80℃油或 180~230℃硝盐。回火在空气炉

2 淬火、回火

或硝盐炉中进行,回火两次。回火后,检查合格的刀 片经喷砂后交货。

2.1 淬火 D2钢临界点:Ac1 约 810℃,Accm约 875℃,Ar1

1.2 退火

约 695℃,Ms约 190℃[1]。

D2钢制圆片刀一般均要改锻,锻后可普通退火

D2钢 大 圆 刀 片 的 规 格:外 径 220mm,内 径

或等温退火。普通退火的工艺为(860~880)℃ × 160mm,厚 度 6mm。技 术 要 求 为:硬 度 62.5~

(2~4)h,炉冷至 550℃以下空冷;等温退火的工 64.0HRC,平面度≤0.15mm,垂直度≤0.10mm。

verticalityof0.10mmorlessafterheattreatment,whichisrelativelydifficulttofulfil.Thebladewassubjectedto

(a)stressreliefannealingat450to500℃ for4h,(b)preheatingat900℃ for7min,andsoakingat1010~

艺为(840~860)℃ ×(2~3)h,炉冷至 550℃以