叠压系数

基于Maxwell与Simplo...

基于Maxwell与Simplo...一、写在前面本文是笔者之前写给ANSYS 官方案例文档(精简版),文章比较长,请大家选择性观看。

对于那些已经报名且学完了我的线上课程《ANSYS Maxwell技能培训10讲,掌握Maxwell十大仿真分析能力》的200+位学员,请联系仿真小助手索要模型认真练习,遇到疑问,欢迎在VIP群交流。

二、前言本章以异步电机的启动计算为例,运用ANSYS19.0,先在RMxprt模块进行电机设计,并完成计算。

再利用RMxprt模块与二维和三维模块之间强大的无缝链接技术,将RMxprt中的电机模型一键导入到Maxwell 2D模块,在Maxwell 2D模块进行有限元分析计算。

最后在Simplorer中建立电路与Maxwell 2D中的电机模型进行场路耦合联合仿真,从而计算异步电机启动后突加负载时三相电流磁链等的变化情况。

三、设计目标异步电机是应用最为广泛的电机类型之一,广泛应用于冶金、煤炭、矿山、机械和油田等各个工业生产领域。

在本例中采用国标Y系列作为计算样机,先在RMxprt模块中建立基本样机模型,再送入Maxwell 2D模块进行有限元分析。

以一台55kW的三相异步电机为例,该电机的定子和转子铁芯轴长为255mm,铁芯材料采用热轧硅钢片D23。

定子绕组采用三相60度相带,线规为Φ1.4铜线,5股作为1匝,每槽22匝,双层绕组,节距为11。

通过本例的学习,希望读者能掌握电机在RMxprt中的建模计算、模型导入Maxwell 2D的方法以及与simplorer外电路进行场路耦合等。

读者可以尝试运用这些方法技巧建立其他电机模型进行计算分析,包括永磁无刷直流电机、永磁同步电机、磁阻电机。

四、操作步骤1、新建工程打开ANSYS仿真软件,找到Maxwell模块对应的图标,单击图标中的下三角,选择RMxprt模块,在弹出的电机类型选择窗口中选择“Three-Phase Induction Motor”,点击“OK”确定。

三相同步电机电磁计算公式

150 31.91495584

空载励磁电流Ifo= (130)励磁绕组线规a*b= 励磁绕组导线截面积qf= (132)第n层线圈平均匝长度lfn= Qm

Wm

rm 第n层线圈n= lcf=

(134)Rf(75。)=

0.6479688 0.004138

3.19748665 0.36780445 0.04597556 0.40488548

(172)直流分量时间常数Ta= 控制励磁持续短路电流倍数fko= 额定励磁持续短路电流倍数fkN= 冲击短路电流倍数fy= (176)整步功率Pr=

9有效材料

定子绕组铜重Gcu1= 励磁绕组铜重Gcu2= 定子硅钢片Gfe=

6.482295371 5.325

9.11855881 91.5988 9.16 28 0.5 2 71.98

1.016634338 3.5

43.44247714 6.946167169

5 1061.609472 42.46437888 0.736361089 0.809997198 3.039066562 0.155765707

磁极铁芯净长度lfem=

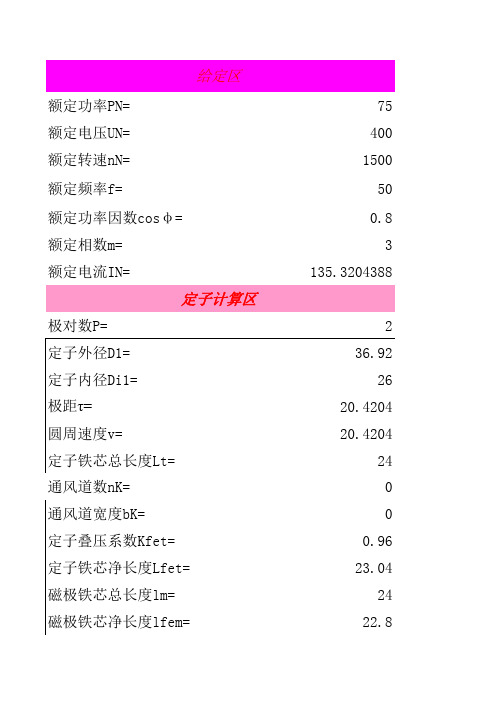

75 400 1500 50 0.8

3 135.3204388

2 36.92

26 20.4204 20.4204

24 0 0 0.96 23.04 24 22.8

铁芯计算长度li

24.2

最小气隙δ=

0.1

最大气隙δm=

0.15

定子绕组

(20)每极每相槽数q=

4

定子槽数Z1=

0.03280029 0.33303111 1.63964654 7.47053142 147.946378

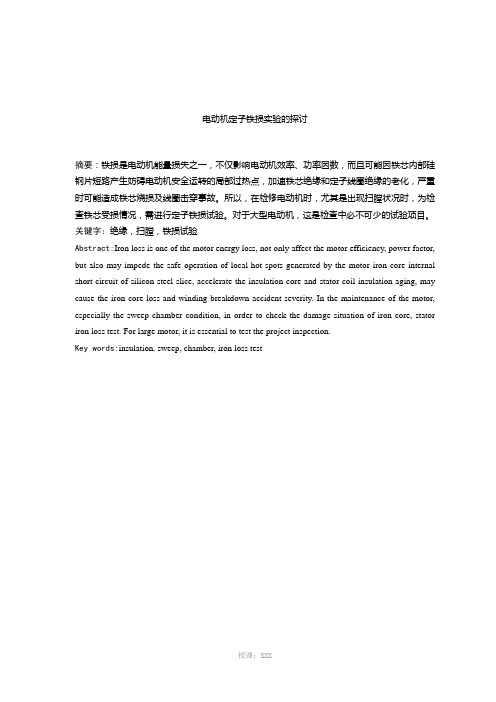

电动机定子铁损试验

电动机定子铁损实验的探讨摘要:铁损是电动机能量损失之一,不仅影响电动机效率、功率因数,而且可能因铁芯内部硅钢片短路产生妨碍电动机安全运转的局部过热点,加速铁芯绝缘和定子线圈绝缘的老化,严重时可能造成铁芯烧损及线圈击穿事故。

所以,在检修电动机时,尤其是出现扫膛状况时,为检查铁芯受损情况,需进行定子铁损试验。

对于大型电动机,这是检查中必不可少的试验项目。

关键字:绝缘,扫膛,铁损试验Abstract:Iron loss is one of the motor energy loss, not only affect the motor efficiency, power factor, but also may impede the safe operation of local hot spots generated by the motor iron core internal short circuit of silicon steel slice, accelerate the insulation core and stator coil insulation aging, may cause the iron core loss and winding breakdown accident severity. In the maintenance of the motor, especially the sweep chamber condition, in order to check the damage situation of iron core, stator iron loss test. For large motor, it is essential to test the project inspection.Key words:insulation, sweep, chamber, iron loss test1.概述本文所论述的电动机定子铁芯铁损试验就是其中之一。

三相异步电动机的设计及优化(Y160M2-2_15kW)

本科生毕业设计(论文)开题报告题目:三相异步电动机的设计及优化(Y160M2-2 15kw)学院:信息工程学院系电气与自动化工程系专业:电机电器班级:电机电器06级1班学号:6101106047姓名:丁康峰指导教师:肖倩华填表日期:2010 年 4 月 5 日一、选题的依据及意义在自然界各种能源中,电能具有大规模集中生产、远距离经济传输、智能化自动控制的突出特点,它不但成为人类生产和活动的主要能源,而且对近代人类文明的产生和发展起到了重要的推动作用。

与此相呼应,作为电能生产、传输、使用和电能特性变化的核心装备,电机在现代社会所有行业和部门中也占据着越来越重要的地位。

纵观电机的发展,其应用范围不断扩大,使用要求不断提高,结构类型不断增多,理论研究也不断深入。

特别是近30年来,随着电力电子技术和计算机技术的进步,尤其是超导技术的重大突破和新原理;新结构;新材料;新工艺;新方法的不断推动,电机发展更是呈现出勃勃生机,其前景是不可限量的。

在现代社会中,电能是现代社会最主要的能源之一。

在电能的生产、输送和使用等方面,电机起着重要的作用。

电机主要包括发电机、变压器和电动机等类型。

发电机是将其他形式的能源转换成电能的机械设备,它由水轮机、汽轮机、柴油机或其他动力机械驱动,将水流,气流,燃料燃烧或原子核裂变产生的能量转化为机械能传给发电机,再由发电机转换为电能。

发电机在工农业生产,国防,科技及日常生活中有广泛的用途。

电动机将电能转换成为机械能,用来驱动各种用途的生产机械。

机械制造工业、冶金工业、煤炭工业、石油工业、轻纺工业、化学工业及其他各种矿企业中,广泛地应用各种电动机。

例如,在交通运输中,铁道机车和城市电车是由牵引电机拖动的;在航运和航空中,使用船舶电机和航空电机;在农业生产方面,电力排灌设备、打谷机、榨油机等都是由电动机带动的;在国防、文教、医疗及日常生活中,也广泛应用各种小功率电机和微型电机。

大家应该都知道,电动机的转动是靠电能,电能在日常生活中的作用。

三相同步电机电磁计算公式(精)

定子轭高度hjs=3.2定子轭计算高度hjs’=3.37定子轭磁路长度ljs=13.175085极弧系数αp’=0.7 (47极靴宽度bp=13.42824128磁极偏心距H=0.33121825极靴圆弧半径Rp=12.56878175极靴边缘高度hp'=0.25 (51极靴中心高度hp=2.19358252初取漏磁系数ζ‘=1.048970637磁极宽度bm=7.668255488转子轭内径Dir=9转子轭外径Djr=14磁极中心高度hm=3.70641748磁极侧高度hm‘=3.768404852转子轭高度hjr=2.5 (59转子轭计算高度hjr‘=4转子轭磁路长度ljr=3.927转子轭轴向长度lr=24.3磁极与轭间的残隙δ2=0.0088实际极弧系数=αp=0.693730948

maxwell软件- 三相感应电机

8 三相感应电动机本章我们将简化RMxprt 一些基本操作的介绍,以便介绍一些更高级的使用。

有关RMxprt 基本操作的详细介绍请参考第一部分的章节。

8.1基本理论三相感应电机的定子绕组通常连接到对称的三相电源上。

定子绕组由p 对极组成,在空间成正弦分布,定子电流产生旋转磁场。

转子绕组一般为鼠笼型,其极数与定子绕组保持一致。

转子导条中感应的电流反过来又产生一个旋转磁场,这两个旋转磁场在电机气隙中相互作用产生合成磁场。

气隙合成磁场与转子导条电流相互作用产生电磁转矩,使转子按磁场旋转的方向旋转,同时有一个大小相同方向相反的转矩反作用于定子上。

定子绕组分为p 组线圈,每一组都按三相对称分布,在电机中占据πD/2p 空间,此处D 为气隙直径。

因而气隙磁场有p 个周期,定子绕组具有p 对极。

三相感应电动机的特性是基于等效电路进行分析的。

电机三相对称,其中一相的等效电路如图8.1所示。

2/s图 8.1 一相的等效电路图8.1中,R 1和R 2分别为定子电阻和转子电阻;X 1为定子漏电抗包括槽漏抗、端部漏抗和谐波漏抗;X 2为转子漏电抗,包括槽漏抗、端部漏抗、谐波漏抗和斜槽漏抗。

由于漏磁场有饱和现象,X 1和X 2为非线性参数。

等效电路中的各项参数均与定子电流、转子电流有关。

由于集肤效应R 2和X 2均为由图8.2所示的分布参数等效电路导出的等效值,且随转子滑差s 变化。

所有转子参数都折算到定子侧。

X sBot R sBot /s图 8.2 一相的分布参数等效电路在激磁回路中,X m 为激磁电抗,R Fe 为铁心损耗所对应的电阻。

X m 是经过线性化处理的非线性参数,其数值随主磁场的饱和程度而变化。

外施相电压U 1时,可方便地由电路分析得出定子电流I 1和折算到定子侧的转子电流 I 2。

电磁功率P m 可由下式确定:s R I 3P 222m = (8.1)电磁转矩 T m 为ωmm P T = (8.2)式中ω为同步转速,单位:rad/s轴端输出机械转矩为fw m 2T T T -= (8.3) 式中T fw 为风阻和摩擦转矩输出功率为222T P ω=(8.4) 式中ω2=ω(1–s )为转子转速,单位:rad/s输入功率为s 1Cu Fe 2Cu fw 21P P P P P P P +++++= (8.5) 式中,P fw 为风摩损耗,P Cu2为转子铜损耗,P Fe 为铁心损耗,P Cu1为定子铜损耗,P s 为杂散损耗。

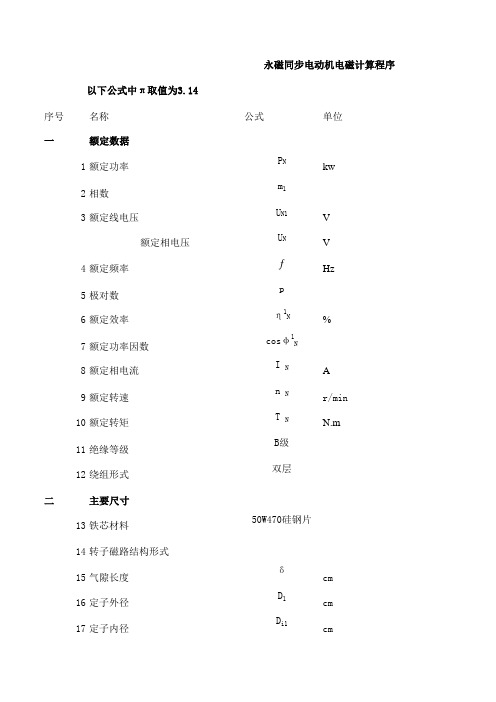

永磁同步电动机电磁计算程序

序号名称公式单位一额定数据1额定功率P Nkw2相数m13额定线电压U N1V 额定相电压U NV4额定频率ƒHz5极对数p6额定效率η1N%7额定功率因数cosφ1N8额定相电流I NA9额定转速n Nr/min10额定转矩T NN.m11绝缘等级B级12绕组形式双层二主要尺寸13铁芯材料50W470硅钢片14转子磁路结构形式15气隙长度δcm16定子外径D1cm17定子内径D i1cm永磁同步电动机电磁计算程序以下公式中π取值为3.1418转子外径D2cm19转子内径D i2cm20定、转子铁心长度l1=l2cm21铁心计算长度la=l1cm铁心有效长度l effcm铁心叠压系数K fe净铁心长l Fecm22定子槽数Q1 23定子每级槽数Q p1 24极距τp 25定子槽形梨形槽b s0cmh s0cmb s1cmh s1cmh s2cmrcm26每槽导体数N s1 27并联支路数a1 28每相绕组串联导体数NΦ129绕组线规N11S11mm230槽满率根据N11S11=1.54mm2,线径取d1/d1i=1.4mm/1.46mm,并绕根数N1(1)槽面积s scm2槽楔厚度hcm(2)槽绝缘占面积s icm2h1scm绝缘厚度C icm(3)槽有效面积s ecm2(4)槽满率sf% N1三永磁体计算31永磁材料类型铷铁棚32永磁体结构矩形33极弧系数a p34主要计算弧长b1pcm35主要极弧系数a1p 36永磁体Br温度系数a Br永磁体剩余磁通密度B r20T温度t℃t=80℃时剩余磁通密度B rT37永磁体矫顽力H c20KA/m永磁体H c温度系数a Hct=80℃时矫顽力Hc KA/m 38永磁体相对回复磁导率u ru0H/m39最高工作温度下退磁曲线的拐点b k40永磁体宽度b mcm41永磁体磁化方向厚度h Mcm42永磁体轴向长度l Mcm43提供每级磁通的截面积S M cm2四磁路计算44定子齿距t1cm45定子斜槽宽b skcm46斜槽系数K sk147节距y48绕组系数K dp1(1)分布系数K d1α°q1(2)短距系数K p1β49气隙磁密波形系数K f50气隙磁通波形系数KΦ51气隙系数Kδ52空载漏磁系数σ053永磁体空载工作点假设值b1m054空载主磁通Φδ0W b55气隙磁密Bδ056气隙磁压降δ12cm直轴磁路FδA交轴磁路Fδq 57定子齿磁路计算长度h1t1 58定子齿宽b t159定子齿磁密B t10T60定子齿磁压降F t1A查第2章附录图2E-3得H t10A/cm61定子轭计算高度h1j1cm62定子轭磁路计算长度l1j1cm63定子轭磁密B j10T64定子轭磁压降F j1cm查第2章附录图2C-4得C1查第2章附录图2E-3得H j10A/cm65磁路齿饱和系数K t66每对极总磁压降ΣF adAΣF aqA67气隙主磁导ΛδH68磁导基值ΛbH69主磁导标幺值λδ70外磁路总磁导λ1H71漏磁导标幺值λσ72永磁体空载工作点b m073气隙磁密基波幅值Bδ1T74空载反电动势E0V五参数计算75线圈平均半匝长l zl BcmdcmτycmsinαcosαC s76双层线圈端部轴向投影长f dcm77定子直流电阻R1ΩρΩ.mm2/mS1mm2d1mm78漏抗系数C x79定子槽比漏磁导λS1查第2章附录2A-3得K u1K L1λu1λL 1与假设值误差小于1%,不用重复计算80定子槽漏抗X s181定子谐波漏抗X d1Ω查第2章附录2A-4得ΣS82定子端部漏抗X e1Ω83定子斜槽漏抗X sk1Ω84定子漏抗X1Ω85直轴电枢磁动势折算系数K ad 86交轴电枢磁动势折算系数K aqK q87直轴电枢反应电流X adΩE dVI1dAF adA f1adb madΦδadW b88直轴同步电抗X dΩ89交轴磁化曲线(X aq-Iq)计算六工作性能计算90转矩角θ°91假定交轴电流I1q A92交轴电枢反应电抗X aqΩ见P428页表10-1 Xaq-Iq曲线93交轴同步电抗X qΩ94输入功率P1kwSINθSIN2θCOSθ95直轴电流I d A96交轴电流I q A97功率因数cosφ°ψ°φ°98定子电流I1A99负载气隙磁通ΦδW bEδV 100负载气隙磁密BδT 101负载定子齿磁密B t1T 102负载转子磁密B j2T 103铜耗P cu1W 104鉄耗(1)定子轭重量G j1kg(2)定子齿重量G t1kg(3)单位铁耗查第2章附录2E-4得p t1w/kgp j1w/kg(4)定子齿损耗P t1W(5)定子轭损耗P j1W(6)总损耗P Fe Wk1k2105杂耗P sP sN kw106机械损耗P fw w107总损耗ΣP kw108输出功率P2kw109效率η%110工作特性见P430表10-2111失步转矩倍数K MT max112永磁体额定负载工作点b mNf1adN113电负荷A1A/cmλ1n114电密J1A/mm2115热负荷A1J1(A/cm)(A/mm2)116永磁体最大去磁工作点b mhf1adhI adh Alaobusi算例4.00003.0000360.0000207.846096926.50003.00000.89601.00007.15960155253072.07547170.052314.814.74.8191919.10.9518.053667.7453333330.350.080.680.091.060.443213841.539699259 .4mm/1.46mm,并绕根数N1=11.0449520.20.1572481.150.030.887704 76.8400277610.82 6.4511733330.832911-0.121.22801.13216923-0.12856.544 1.0523700751.26E-063.61.219136.81.290888889 1.678155556 0.9808257135 0.932879761 0.965960169302 0.965753860.8333333331.2300402670.9406348791.2448267171.30.87 0.010365012 0.8411970220.02 1101.610936 833.7137955 1.2966666670.6405444441.793880386233.490 2.576666667 5.344105556 1.114305729 12.980832390.71.735 1.211871535 1347.991769 1080.094628 7.68922E-06 1.50683E-065.1029296776.63380858 1.5308789030.869003789 %,不用重复计算1.034706209201.529426831.682915872327.2568888890.5490852490.8357663494.3414579342.3838305111.7158936780.02171.53861.48.21E-010.9608659780.870.9050.403328710.6744.69E-016.28E-010.02051.65E-015.31E-011.63E+00 0.812981515 0.3251926060.4 6.558622511 193.4528014 1.231451467 158.2920937 0.011846361 0.858709257 0.0099496178.19E+0026.656.312.19根据I1q查表10-1得1.38E+014.44E+000.4483284510.8014937140.8938688943.25E+006.34E+000.9999593942.72E+01-5.17E-017.1248912060.010084516196.07567680.8184327131.7453347461.084150606261.317264623.264103534.2097075396.22.17 26.10018674 50.48310465 166.21667622.52 19.806546740.0227.9841 0.4753245883.97E+008.93E+010.18536125713.360.8611346311.04E-02 176.61978556.643 4.630762516 817.884282 0.4683161174.61E-014.79E+01。

叠压系数

叠压系数————————————————————————————————作者:————————————————————————————————日期:电机定转子冲片毛刺过大对电机整机质量,电气性能有着严重的危害。

由于毛刺过大使铁心叠压系数降低,同定转子铁心重量不够一样对电气性能有影响。

毛刺过大使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高。

压装后定子铁心冲片间短路,涡流损耗增大;同时也造成定子铁心外圆不平整,与机座接触面积减小,影响热的传导,使电机温升增高。

由上述可见控制定转子冲片毛刺对于提高电机整机质量有着极其重要的意义。

3.2.1电动机零部件的机械加工电动机的各项主要制造工艺的技术要求ﻫ3.2.1.1电动机零部件的机械加工必须达到三点要求:a.尺寸的准确度,即零部件的公差与配合。

ﻫb.形状和位置的准确度,即零部件的形位公差。

ﻫc.表面粗糙度。

d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。

ﻫ3.2.1.2 机座加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

ﻫb.各加工面的形位公差应符合图纸规定。

其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。

内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。

此外,底脚平面应与轴心线平行。

ﻫc.底脚孔对机座中心线的距离应左右对称,且符合规定公差。

3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。

a.轴承室的尺寸公差、圆柱度与粗糙度。

ﻫb.止口的尺寸公差、圆柱度与粗糙度。

c.轴承室与止口的同轴度。

ﻫd.端面对止口轴心线的跳度。

ﻫe.止口端面至轴承室的深度。

端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。

ﻫ3.2.1.4转轴、转子加工技术要求ﻫa.各加工部位尺寸公差和粗糙度应符合图纸规定。

ﻫb.各加工面的形位公差应符合图纸规定。

c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。

永磁电动滚筒综合测试装置的应用

永磁电动滚筒综合测试装置的应用摘要:目前,随着社会经济水平的发展,我国在稀土永磁电机的研究开发方面有很大进展,稀土永磁电机将越来越多地在特种电机领域替代传统电机,成为了未来的发展趋势。

矿用隔爆型永磁直驱电动滚筒,创造性的运用先进的外转子永磁直驱技术,与智能控制系统相结合,将电机与滚筒融为一体,革命性的抛弃了减速器、液力耦合器和联轴器等机械装置,使输送机直接驱动变为现实。

为了测试产品性能指标,保证产品质量及工作的可靠性,研制了一套稳定的、先进的加载测试系统。

关键词:永磁电动滚筒;综合测试装置;应用引言大功率永磁电动机和配套变频技术的发展使得永磁电动滚筒用于带式输送机驱动的方案得到进一步推广。

与异步电动机相比,永磁同步电动机的功率因数和效率都较高,永磁电动滚筒集驱动电动机和驱动滚筒为一体,发挥了永磁同步电动机节能高效的优势,简化了机械传动环节,提高了机械效率。

除此之外,该方案减小了设备空间占用,尤其适用于井下空间有限的采煤工作面的矿用带式输送机。

传统的带式输送机采用异步电动机、耦合器、减速器、联轴器的驱动方案。

而永磁电动滚筒将电动机和减速器集成在滚筒内,因此其制动通常采用盘式制动器。

制动装置的性能直接影响到输送机的稳定运行和工作人员的安全,必须高度重视。

1滚筒体仿真分析1.1滚筒体失效分析工程实践中,滚筒体的常见失效形式:裂纹。

裂纹是滚筒失效常见的形式,它容易发生在滚筒体内支撑件与筒体的焊接处;压裂。

由于滚筒长期受到比较大的压力作用,滚筒体很容易出现压裂破坏,并且裂缝往往是从卡盘处沿着轴向开裂;局部变形过大。

滚筒体内电动机部分对筒体没有支撑,所以滚筒中部经常出现凹陷破坏;包覆层磨损、筒体磨损和滚筒外壳错位。

滚筒体的结构强度超载、结构变形过大以及表面摩擦损伤是滚筒体失效的主要原因。

滚筒体的失效直接影响电动滚筒的正常运行,因此研究提高滚筒体刚度的方法非常重要。

1.2提高滚筒体刚度的方法研究对滚筒体进行有限元分析,首先建立模型,选择材料Q235钢板,添加约束条件为滚筒体两端固定,由电动滚筒的受力情况可知施加载荷为轴承载荷。

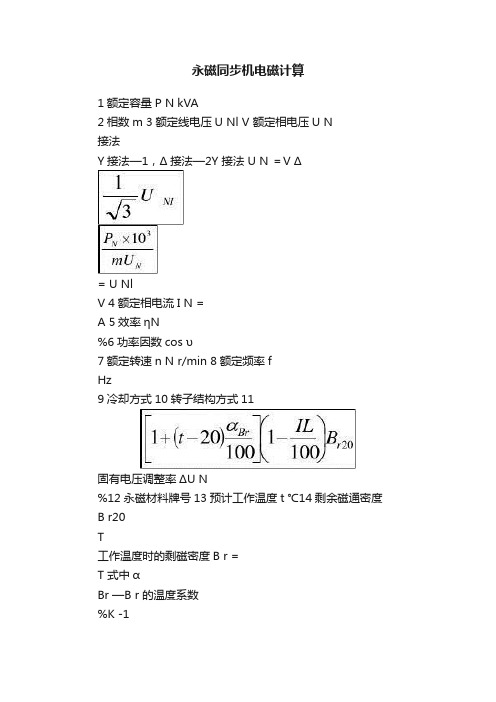

永磁同步机电磁计算

永磁同步机电磁计算1额定容量P N kVA2相数m 3额定线电压U Nl V 额定相电压U N接法Y接法—1,Δ接法—2Y 接法 U N =V Δ= U NlV 4额定相电流I N =A 5效率ηN%6功率因数cos υ7额定转速n N r/min 8额定频率fHz9冷却方式10转子结构方式11固有电压调整率ΔU N%12永磁材料牌号13预计工作温度t ℃14剩余磁通密度B r20T工作温度时的剩磁密度B r =T 式中αBr —B r 的温度系数%K -1IL—B r 的不可逆损失率%15计算矫顽力H c20kA/m工作温度时的计算矫顽力H c =kA/m16相对回复磁导率μr永磁同步发电机电磁计算程序一、额定数据二、永磁材料选择式中μH/m17在最高工作温度时退磁曲线拐点位置b K18永磁体磁化方向长度h Mcm 19永磁体宽度b M cm 20永磁体轴向长度L M cm21永磁体段数W22极对数p=23永磁体每极截面积A m径向结构—1 切向结构—2径向结构 A m =L M b M cm 2切向结构 A m =2L M b Mcm 224永磁体每对极磁化方向长度径向结构 h MP =2h M cm 切向结构 h MP =h Mcm 25永磁体体积V m =pA m h MP cm 326永磁体质量m m =ρV m ×10-3kg稀土钴永磁ρ=8.1~8.3 g/cm 3铁氧体永磁ρ=4.8~5.2 g/cm 3钕铁硼永磁ρ=7.3~7.5 g/cm 3稀土钴永磁—1 铁氧体永磁—2 钕铁硼永磁—327气隙长度δ均匀气隙δ=δ1+Δcm式中δ1—空气隙长度cm Δ—无纬玻璃丝带厚度或非磁性材料套环厚度cm不均匀气隙δmax =1.5δcm28转子外径D 2cm 29轴孔直径D i2cm 30转子铁芯长度L 2=L M +(W-1)ΔL cm 式中ΔL—隔磁板厚度cm31衬套厚度瓦片形径向结构:三、永磁体尺寸四、转子结构尺寸h h =cm有极靴径向结构:cm式中 h p —极靴高度h h =cm式中Δ'—垫片最大厚度h h =cm式中 h W —槽楔厚度及槽口高度Δ1—外侧垫条厚度Δ2—里侧垫条厚度瓦片形径向结构—1 有极靴径向结构—232极距τcm33极弧系数αp34极间宽度b 2=(1-αp )τcm 35定子外径D 1cm 36定子内径D i1=D 2+2δ1cm 37定子铁芯长度L 1cm38每极每相槽数q 39定子槽数Q =2mpq 40绕组节距y 41短距因数K p =sin式中β=y/mq42分布因数整数槽绕组 K d =五、定子绕组和定子冲片分数槽绕组 K d =式中 d—将q化为假分数后分数的分子43斜槽因数K sk =rad t sk —斜槽宽距离cm44绕组因数K dp =K d K p K sk 45预估永磁体空载工作点b 'm046预估空载漏磁系数σ'047预估空载磁通Φ〃δWb 48预估空载电动势E '0=V49绕组每相串联匝数N'=式中K Φ—磁场波形系数,根据空载磁场计算50每槽导体数N S=双层绕组—2 单层绕组—1双层绕组N s 取偶整数单层绕组N s 取整数式中 a—并联支路数51实际每相串联匝数52估算绕组线规A cu =mm 2式中 J'—定子电流密度A/mm 253实际电流密度J=A/mm 2式中 N—并绕根数54电负荷A=55定子冲片设计见图8-17b b s1cm b s2cm b s0cm h s1cm h j cm h s2cmt =cmb t =cm56槽满率S fA s =cm 2槽绝缘占面积:A i =cm 2式中 C i —槽绝缘厚度cm A ef =A -A cm2S f =57计算空载磁通Φ'δ0=Wb58计算极弧系数αi六、磁路计算QD i 1π()Qh D s i 112+π8222212s s s s b h b b π++??+++122222s s s s i b b b h C πefs t A d N N 2ΦKfNK E dp 44.4'0均匀气隙αi =59铁芯有效长度定转子轴向长度相等时:L ef =L 1+2δcm 定转子轴向长度不相等时:(L 1-L 2)/2δ=8时L ef =L 1+3δcm (L 1-L)/2δ=14时L =L +4δcm 60气隙磁密B δ=T61气隙系数K δ=62气隙磁位差F δ=A 63定子齿磁密B t =T式中 K Fe —铁芯叠压系数,一般取0.92~0.95 64定子齿磁位差F t = 2H t h tA 查附录2磁化曲线得H tA/cmh t —定子齿磁路计算长度圆底槽 h t =h s1+hs2+b s2/6cm 平底槽 h t =h s1+h s2cm 圆底槽—1 平底槽—265定子轭磁密B j =T 66定子轭磁位差F j = 2C j H j l jA 查附录2磁化曲线得H jA/cmC j —考虑到轭部磁通密度不均匀而引入的轭部磁路长度校正系数,查附录3曲线得l j —定子轭磁路计算长度l j =cm 67极靴平均磁密B p =T 式中 L p —极靴轴向长度cm 68极靴磁位差F p = 2H p l pA式中 l p —极靴磁路平均计算长度切向套环结构l p = b M +Δ'+Δcm 切向槽楔结构 l p = b M + h w +Δ1cm 有极靴径向结构 l p =h pcm切向套环结构—1 切向槽楔结构—269磁极衬套平均磁密B h T 式中 h h —磁性衬套的计算厚度cm 70磁性衬套磁位差F h = 2H h l hA 式中 l h —磁性衬套平均计算长度cm 71总磁位差ΣF=F δ+F t +F j +F p +F h A切向结构 F =072主磁导Λδ=H主磁导标么值λδ=73漏磁导Λσ由电磁场计算求得H74漏磁导标么值λσ=75外磁路总磁导Λn =Λδ+ΛσH标么值λ=λ+λσ76永磁体空载工作点b m0 =h m0=77空载漏磁系数σ0=78空载气隙磁通Φ=(b -h )B r A m ×10-4Wb %判断上式的值是否小于1%,否则修改b m0'、σ0',79空载气隙磁密B δ0=T 80空载定子齿磁密B t0=T81空载定子轭磁密B j0=T 82绕组平均半匝长L av = L 1+L Ecm 式中 L—线圈端部平均长cm 83每相绕组电阻R 1=ΩA、E、B级缘:ρcu75= 0.217×10-3Ω·mm 2/cm F、H级缘:ρcu115= 0.245×10-3Ω·mm 2/cmA、E、B级缘—1 F、H级缘—284槽比漏磁导λs =半开口梯形槽:λs =h1h2h3h4h5h6b b0b1b2d1d2梨形槽—1 半开口梯形槽—2式中k 1=3β+1.67 k 2=3β+1cu t av A aN N L ρ2()++++++*************.03231.041bhkdbhkbhbdh ()++++++++06 01514213122123241b h b b h b h k bb h k b h b b h85端部比漏磁导λE =86差漏磁导λd =87齿顶比漏磁导λt =λtmax =δ'=b 2<λtmin =b 2≥ λtmin =均匀气隙:λtmax =λtmin =不均匀气隙—1 均匀气隙-288总漏磁导系数Σλ=λ+λ+λ+λ89每相绕组漏抗X 1=Ω标么值:X 1*=()τβ64.034.01-E l L q00455s s pb b δδα+()τλτλ2m in 2m ax b b t t +-'40δs b t -()m in m ax m in 31δδδ-+3t()()2004b b t h h b t s p p s -+-δ3 tln1s b t πδ40s b t -212101001005.15-?∑?λpqL N f NNUI X 190每极电枢磁动势F a =A91交轴电枢反应电抗X aq =式中 B aq1—交轴电枢反应基波磁密幅值 I q —电枢电流交轴分量X aq 也可以按下列近似公式估算:X aq =Ω无极靴:X aq =Ω有极靴—1 无极靴—2式中 K aq —交轴电枢磁动势的折算系数均匀气隙时,K按下式估算:K aq =不均匀气隙时,K aq 应用电磁场计算求得92交轴同步电抗X q = X+X ΩX q *=93内功率因数角Ψn =(°)94每极直轴电枢磁动势F ad =A式中 K ad —直轴电枢磁动势的折算系数均匀气隙时,K 按下式计算:K ad =f ad =95永磁体负载工作点b mN =h mN =96额定负载气隙磁通ΦδN-4Wb97负载漏磁系数σN =98负载气隙磁密B δN =T99负载定子齿磁密B tN =T 100负载定子轭磁密BjN =T101直轴电枢反应电抗X ad =式中 B ad1—直轴电枢反应基波磁密幅值 I d —电枢电流直轴分量X ad 也可按下式估算:X ad =Ω102直轴同步电抗X d = X +X ΩX d * =103空载励磁电动势E 0 = 4.44fNK dp Φδ0K ΦV 104额定负载时直轴内电动势E d = 4.44fNK dp ΦδN K ΦV105输出电压U=V 106电压调整率Δ%判断ΔU是否小于ΔU N ,如是则成立;否则,重新选择永磁体的尺寸和调整参数七、电压调整率和短路电流计算107短路电流倍数I k *=(°)108永磁体最大去磁工作点f k '= I k *f'b mh =h mh= f mh = 1-b mh判断b mh 是否大于b k ,如是则成立;否则,重新选择永磁体的尺寸和调整参数109定子齿质量m t = QL 1K Fe h t b t ρFe ×10-3kg式中ρFe—硅钢片密度,一般为7.8g/cm 3110定子轭质量m j = π(D 1-h j )h j L 1K Fe ρFe ×10kg 111齿部单位铁耗p tW 按齿磁密查损耗曲线112轭部单位铁耗p jW 按轭磁密查损耗曲线113定子铁耗p Fe = k t p t m t + k j p j m jW式中 k t 、k j 为铁耗校正系数对半闭口槽取k t k j114定子绕组铜耗p cu = K e mI N 2R 1W式中 K e —涡流系数,由于涡流使铜耗增加的系数115机械损耗参考Y系列感应电动机实测数据,p fw 取W 116杂散损耗p s = (0.5~2.5)P N ×10W 117总损耗Σp = p +p +p +p W 118效率η=%八、损耗和效率计算2.63380219.39310231219.3931023FALSE3.950291316900.990.141067361400空气冷却切向套环10XGS-200801.261.23732-0.03923906.3861.086355053 1.26E-064π×10-7 0.256.11212.001428571 73.2173.2FALSE0.50.5FALSE73.25228571 0.593343514 8.14.87.30.10.10.159.63.8122.65FALSEFALSE0.15FALSE1 7.5344406250.9 0.75344406315.59.8123 36.025714298 0.984807753 0.888888889 0.959795081 FALSE0 0.9884480030.5274598211.265 0.9342945320.831.125 0.006682188 241.3324125 193.93418550.9613 32.299293331 FALSE331 198.1414286 0.98757282941 152.53858590.460.650.280.1311.61.12 0.854600904 0.877448398 0.7875153620.109275440.025 0.6782399220.0065403010.92955423212.2FALSEFALSE0.7654418211.1643293791.42E+03 0.7978273660.95135.389649.81.359333333FALSE1 1.79284578793.0121986220.30.42 5.4546210780.853988324126.25FALSEFALSE1 #DIV/0!0 1646.8745023.97134E-061.99E+004.15E-072.07E-014.39E-062.19E+006.87E-013.13E-011.10E+00 0.005633855 16.08928188修改0.659356151 0.687253253。

永磁电机电磁设计

2004 ANSYS 中国用户论文集永磁电机电磁计算吴海鹰 武汉船用电力推进装置研究所 430064[ 摘 要 ] 现代船舶多采用电力推进作为其动力系统,而交流永磁推进是船舶动力系统的一个新的发展 方向.本文采用有限元法,在船舶永磁推进电机电磁场分析计算的基础上,运用场——路结 合方法进行电磁设计计算,可得到电机的内部磁场分布波形,绕组反电势,电机电感和电磁 转矩等重要电磁参数,从而验证电机结构参数的合理性,并且能够计算出推进电机各种运行 工况下的特性.本文利用电机的周期性和齿槽结构的重复性,采用简化计算的方法即只计算 一个槽距范围,对得到的结果数据进行数据扩展,得到电机转子转过一对磁极范围的数据, 可使计算速度提高几十倍.在计算中同时考虑了电枢斜槽,硅钢片叠压系数,硅钢片磁导率 各向异性等因素的影响.用上述计算方法设计计算了兆瓦级船舶交流永磁推进电机,各种参 数计算值与实验结果相比基本相符,能够满足设计的精度要求. [ 关键词 ] 反电势 电感 叠压系数 磁导率各项异性Electromagnetic Field Calculation of AC PM Propulsive Motor of ShipsWu haiying CISC 712 ,430064In recent years the designers adopt the electric-drive as their ships power system. However, the AC permanent magnet(PM) propulsion motor is a new developing trend of the ships power system. On the basis of the electromagnet field analysis and calculation of the PM motor, we use the finite element method and field—current conjugation for EM field design to get the parameters such as magnetic field waveform, winding EMF, self-inductance, mutual-inductance and EM torque, etc. So that we could confirm structure parameter of the motor ,then calculate the perform characteristic of propulsive motor under every operating mode. We use the periodicity of motor and the repeatability of the tooth space structure, adopts a simplified calculation of calculating just one slot pitch, and extending the data, then getting the data that the rotor rotates a pair of magnetic poles, and it makes the speed of calculation improve multi-times. Consider the influence of the armature chute, silicon sheet lamination-stacking parameter, silicon sheet magnetic inductivity anisotropy, etc. at the same time. We have designed the megawatt AC PM propulsion motor of the ships, the calculated result of the parameters is up to the experimental result basically. [ Keyword ] EMF inductance silicon sheet lamination-stacking magnetic inductivity anisotropy [ Abstract ]1前言传统的电机学和电机设计中,习惯地把电机的分析和计算归结为电路和磁路的计算问 题.实际上,电路和磁路中的各个参数是由电机电磁场的场量得来,由于数值计算和仿真技 术的不断发展,我们可以直接使用有限元对电机的电磁场进行分析和计算. 科技飞速发展的今天,大型电机和特种电机的设计技术都有了巨大的进步,电机性能参 数计算的精度要求越来越高, 设计研发的周期越来越短, 传统的分析计算不能很好的满足上 述要求.有限元法作为一种电机电磁场数值解法臻于完善,其应用也越来越广泛.作为一种 近似的数值计算方法, 有限元法的计算精度很大程度上取决于网格剖分的疏密程度. 对于一 台电机若采用三维模型计算,其计算量很大,不利于调试.实践证明如果忽略电机端部的影 响,采用二维的磁场分析也能满足设计的精度要求.利用电机结构的周期性,选用充分,合 理的电机计算区域作为有限元模型,可以对电机模型进一步的简化.2004 ANSYS 中国用户论文集2分析过程本文将应用 ANSYS7.0 软件,对大型永磁电机的电磁场进行分析和计算.这里只研究平 行平面场问题,即二维电磁场,因而只有一个自由度即矢量磁势 Az.电机的对称周期取一 对磁极范围.考虑漏磁的影响,把转轴和机座作为模型的内外边界. 电磁场的经典理论是麦克斯韦方程组,此处不再累述.这里引入矢量磁势 Az 的重要意 义在于对平行平面场, 两点间矢量磁势的差值就是两点间沿 z 轴单位长度上的磁通. 要注意 二维电磁场分析计算得到的基本结果数据都是 Az 值, 通过对 Az 值进行处理可以方便的求出 电机各处的磁密和磁场强度,磁通,反电势和电磁转矩等. 有限元分析的基本思路如下 s 图 1 所示.2.1 定义电机材料特性2.1.1 定义硅钢片的材料属性与磁化曲线 定义硅钢片材料特性时要注意, 有些大型电机使用各向异性的冷轧硅钢片, 这里需考虑 材料的正交各向异性.对定子齿部,认为磁密的方向偏离轧制方向为 0 度;对定子轭部,磁 密的方向偏离轧制方向为 90 度;对转子铁芯来说,偏离轧制方向为 0 度,导磁率按静磁场 选择的(f=0) . 输入 BH 曲线要注意: 定义单元类型,材料属性 a) B 值与 H 值要一一对应,并且单调连续,BH 曲线缺省通 电机的基本尺寸的参数化 过原点,(0,0)点不输入. 转子建模(含气隙) b) ANSYS 程序根据 BH 曲线自动计算 v-B 曲线(v 为磁阻 定子建模(含气隙) 率) 它应该也是单调连续的. , 因此如果 v-B 曲线不单调 径向拼接模型 要重新修正 B-H 曲线上的数据点,如图 2 所示. 处理模型的边界条件 c) BH 曲线应覆盖材料的全部工作范围,提供足够多的数据 施加载荷 点以完整描述该材料特性. 求解 d) 有时要剔除那些数值较大的点,再观察曲线的单调性. 后处理 图 1 有限元分析过程图2硅钢片的 B—H 曲线和 v-B 曲线2.1.2 永磁体的材料特性 需要说明的是永磁体的退磁曲线是指剩磁密度 Br 与矫顽力 Hcb 的曲线,以下简称 BH 曲线.退磁曲线通常在第二象限,但 ANSYS 程序中需按第一象限输入.此外还需要知道永磁2004 ANSYS 中国用户论文集体的工作温度,即电机内部温度分布,Br 的可逆温度系数,Hcb 的可逆温度系数.2.2 参数化建模参数化建模具有很多优点,各个变量物理意义明确,便于查找和修改.而且可以通过对 话框快速对电机尺寸参数进行调整, 缩短调试程序和优化设计的时间. 这里采用 ANSYS 内部 的对话框进行交互,可以方便其他设计人员对程序的调试,提高程序的通用性,如图 3:图3与用户交互的 ANSYS 对话框可以在图 3 中输入不同功率对应的相电流和转速; 也可以调整电机的气隙长度, 定子内 径和定子铁芯长等电机重要尺寸参数; 可以输入用于保存磁通量和电磁转矩结果文件的文件 名.2.3 有限元模型的建立和边界条件定,转子应分别建模,这样两部分模型不会相互干扰.定,转子之间的气隙,可定义两 层或更多层,再经过径向拼接得到整个求解区域.分网时应注意疏密结合,气隙部分网格要 足够稠密,而且沿径向应均匀分网.其它部分网格可稀疏些.模型尽量使用四边形网格,并 保证节点连续. 这里只研究电机转速恒定情况,用有限元法进行电机的电磁场分析,要模拟电机定,转 子之间的相对运动.这里使用运动边界法,即假设定子模型静止不动,让转子部分旋转,和 真实情况一样. 具体如下: 气隙模型中有一条定, 转子网格重合的公共运动边界, 分别为定, 转子的运动边界上的节点编号, 并且保证相邻节点径向间距相等, 这样能保证转子旋转后运 动边界上的节点重合,压缩重合的关键点(KP) ,节点(node) ,保持网格的连续性.如图 42004 ANSYS 中国用户论文集图4运动边界示意图2.4 后处理2.4.1 反电势的计算 单根导体的反电势的计算公式推导(不计斜槽)根据反电势计算的基本公式:(1)在转子为匀速旋转时: 式中: ——转子机械角(弧度) ——转子机械角速度 ——所求导体的磁链 对于单根导体: 而根据矢量磁位的定义: 式中: ——定子铁心长度 (3)(2)(4)——所求导体的 Z 方向上的矢量磁位. 在进行有限元分析时, 计算不同转子位置的磁场分布, 而且每次旋转的角度 是一个定值.(5) (6)式中:,为常量.2.4.2 ANSYS 程序中反电势的计算 首先使用 ANSYS 的 APDL 语言在工作路径中创建数据文件写入每个线圈的 Az 值, 然后关 闭文件.循环计算中每次打开数据文件,数据以追加方式顺序写入.最后使用上述公式(6) 可计算出单根导体反电势,再根据一相下所有导体的串并联关系得到一相绕组的反电势. 2.4.3 反电势的简化计算 利用电机的周期性和齿槽结构的重复性,对于空载情况可采用反电势的简化计算方法,2004 ANSYS 中国用户论文集快速得出计算结果(比上述方法快几十倍) ,并且结果与上述方法相同,这样可大量减少设 计时间,快速对不同设计方案进行比较,从而得到最优方案.这里反电势的简化计算是仅对 定,转子在一个槽距范围的几个相对位置进行分析,而不是一对极距范围,然后对结果数据 进行扩展得到一对极范围内的数据. 注意此方法不能用于负载情况, 因负载时电机电磁场发 生畸变. 2.4.4 考虑斜槽对反电势的影响 此处斜槽指把定子槽扭斜一个定子齿距,这样定子槽内一根导体沿轴向各部分感应的齿 协波反电势相位就不同了, 叠加起来就消弱了导体的齿协波反电势. 因上述计算都是二维平 面场计算,只有一个自由度 Az,不能在模型中直接体现斜槽的影响.对空载情况,只要把 一个槽距范围内的计算结果相加求平均值即可. 对于负载情况因线圈中通电流, 磁场发生畸 变, 在循环计算中取出沿轴向的多个计算平面分别进行计算 (线圈中通的电流幅值和相位相 同, 但定转子的相对位置不同) 对得到计算结果相加再求平均值的方法来考虑斜槽的影响. ,图5考虑斜槽时反电势计算示意图图 6,图 7 分别是不计斜槽和考虑斜槽时一相绕组空载反电势波形.从图中可见,考虑 斜槽时导体中反电势波形的幅值减小了,并且齿槽效应对波形的影响也明显减小了.图6不计斜槽一相绕组的空载反电势波形图 7 考虑斜槽一相绕组的空载反电势波形2.4.5 考虑硅钢片叠压系数的影响 大型电机的定转子铁心多采用叠片叠压而成, 因而应考虑叠压系数 Kef 的影响, 所以硅 钢片的 BH 曲线一般不能直接被程序调用, 应该对硅钢片的磁化曲线进行修正. 如图 8 所示,2004 ANSYS 中国用户论文集已知硅钢片垂直于磁力线方向的截面积为 S,磁力线平行穿过硅钢片,因硅钢片之间有多层 空气隙,实际的铁芯面积为 S×Kef.硅钢片的磁导率远远大于空气,铁芯中的磁力线都从 硅钢片经过,因而铁芯中实际磁密值高于不考虑铁芯迭压系数时的磁密值. 2.4.6 .电机的计算转矩 在后处理中还可以通过 ANSYS 内部的 torq2d 或 torqc2d 宏命令计算电机的计算转矩, 先用 path 命令在气隙中定义一条圆弧路径(要注意圆弧路径经过周期对称后应该是闭合 的)再调用 torq2d 宏命令. , 注意此时的结果是电机一个周期下沿轴向单位长度的计算转矩, 此结果乘以转子铁芯长,再乘以计算区域的周期数才是电机的计算电磁转矩,如图 9 所示.图8叠压硅钢片示意图图 9 电机计算电磁转矩2.4.7 .损耗的计算 这里电机的损耗主要研究定子铁耗的计算方法.硅钢片的损耗系数(单位为 W kg)通 常按以下数值方程计算:p he = P10 / 50 B 2 (f 1.3 ) 50式中 P10 / 50 ——当 B=1T,f=50Hz 时,硅钢片单位质量的损耗. 硅钢片的基本铁耗的一般公式为:p fe = K a p he G fe式中 G fe ——受交变磁化或旋转磁化作用的硅钢片的重量; K a ——经验系数. 较准确的计算方法是把电机定子沿径向分成 "K"层, 以保证磁密在每层范围内有足够的 精度,总的损耗通过对各层损耗求和得到.考虑到硅钢片的各向异性,沿轧制方向和垂直于 轧制方向的单位损耗曲线是不同的,因而分别计算径向磁密和切向磁密的损耗值. 在后处理中取出电机有限元模型中定子硅钢片部分的每个单元的面积和该单元对应的 切向磁密和径向磁密值. 由该单元的各磁密值分别从对应的硅钢片的单位损耗曲线上插值得 到单位铁损. 每个单元的面积乘以对应的单位铁损再对所有定子硅钢片部分单元求和, 所得 值与定子铁芯长,叠压系数,硅钢片密度和极对数的乘积即为定子铁损. 2.4.8 .气隙磁密波形和磁力线 电机在进行能量转换时,无论是从机械能变成电能,或是从电能变成机械能,能量都是2004 ANSYS 中国用户论文集以电磁能的形式通过定, 转子之间的气隙进行传递的, 气隙磁密是电机电磁场计算中重要的 物理量.气隙磁密波形和计算区域内磁力线分布如图 10 和图 11 所示. 后处理中还可以进 行协波分析,电感的计算等.3结论ANSYS 有限元软件为电机的仿真和电机参数的计算提供了非常好的数值计算方法,相信 随着对有限元认识的加深,我们可以更加深入,细致,精确的对电机进行分析和计算,大大 加快电机设计,生产的研发周期.图 10气隙磁密切向分量 Bx 波形图 11磁力线分布【参考文献】 [1] 金建铭(美)著,王建国译,葛德彪校.电磁场有限元方法.西安电子科技大学出版社,1998 年 1 月 . [2] 唐任远等著.现代永磁电机理论与设计.北京:机械工业出版社,1997 年 12 月. [3] 冯慈璋主编.电磁场(上下册).北京.高等教育出版社, 1983 年 10 月,第二版. [4] 陈世坤主编.电机设计.机械电子出版社,1990 年 10 月,第二版 [5] 李发海等著.电机学.科技出版社,1991 年 8 月,第二版 [6] ANSYS 7.0 培训手册。

东方发电机转子组装工艺

东方发电机转子组装工艺摘要:根据构皮滩转子的结构特点及组装控制尺寸要求,制订严格的工艺措施,并通过对首台机转子转子组装工艺的分析和实践,总结、优化下一台转子组装的工艺方案,成功地控制了转子支架的焊接变形、热打键的胀量、转子铁芯及转子的圆度和同心度,保证二台转子组装各项控制尺寸要求。

关键词:转子组装工艺圆度、同心度控制1概述水轮发电机转子由转子中心体、圆盘式分瓣转子支臂、转子磁轭、转子磁极及其它附件组成;现场组装时先将转子中心体与圆盘式分瓣转子支臂把合成整体并按专门的工艺文件焊接成一体;转子磁轭由2mm厚的高强度冲片现场叠压而成,并通过冷、热打键的方式使磁轭与转子支架形成一个整体;48个转子磁极挂装于磁轭外侧。

转子组装的工作内容包括转子支架组装、焊接、闸板组装、磁轭叠装、磁极挂装等。

2转子组装工艺流程图转子组装工艺流程见图13转子组装工艺措施3.1现场布置在转子组装场地中心安装转子中心体支墩;制作一定数量的钢支墩布置在转子不同的圆周上,用于支撑支臂和磁轭;在最外圆布置磁轭叠片和磁极安装的升降式可拆卸平台;转子测圆架安装在转子中心体顶部。

3.2转子支架组焊1、设备清扫检查转子中心体和支臂运输到安装间后,对合缝块及焊缝坡口进行清扫、打磨。

中心体的上法兰面进行清扫、检查高点和除毛刺。

图1转子组装工艺流程2、转子中心体支墩安装和中心体就位清理转子工位中心基础板把合螺栓孔,将转子中心体支墩吊装就位,用螺栓将支墩把合在基础板上。

将转子中心体吊放到转子中心体支墩上,利用千斤顶和中心体支墩上楔子板调整转子中心体上法兰面水平在0.05mm内,合格后,对称、均匀将转子中心体固定到转子中心体支墩上。

检查中心体上法兰与上端轴止口直径和中心体下法兰与下端轴口直径的同心度。

3、测圆架安装将中心测圆架各部件安装在转子中心体上法兰面上。

调整转子测圆架中心柱的中心和垂直度:同心度调整到0.05mm以内。

测圆架中心柱垂直度不大于0.02mm/m,测圆架调整后,要求利用中心测圆架转臂重复测量圆周上任意点的半径误差不得大于0.02mm,旋转一周测头的上下跳动量不得大于0.2mm。

《电磁场分析软件》实验指导书六(RMxprt三相感应电机性能分析)

RMxprt电机性能分析上机实验指导书林友杰2013年11月3日1问题描述⏹建模分析YZD132-8三相感应电机的性能;⏹上机实验用时预计60分钟。

2电机样机参数GENERAL DATA通用数据给定输出功率(kW) Given Output Power (kW): 3。

7额定电压(V) Rated V oltage(V):380绕组连接形式Winding Connection: Delta(三角形连接)极数Number of Poles: 8给定转速(rpm) Given Speed(rpm):700频率(Hz)Frequency (Hz): 50杂散损耗(W) Stray Loss(W): 37摩擦损耗(W)Frictional Loss(W):34.5333风阻损耗(W) Windage Loss (W): 0运行方式Operation Mode: Motor负载类型Type of Load: Constant Power(恒功率)工作温度(C) Operating Temperature (C):75STATOR DATA定子参数定子槽数Number of Stator Slots:48定子外径(mm) Outer Diameter of Stator(mm):210定子内径(mm)Inner Diameter of Stator (mm): 148定子槽类型Type of Stator Slot:2定子槽Stator Sloths0(mm):0。

8hs1(mm): 1.05hs2(mm): 12。

9bs0 (mm):2。

8bs1 (mm): 4。

9bs2(mm): 6.7定子铁芯长度(mm)Length of Stator Core(mm):250定子铁芯的叠压系数Stacking Factor of Stator Core:0.92硅钢片类型Type of Steel:M19_24G冲片分瓣数Number of lamination sectors1压板厚度(mm) Press board thickness (mm): 5压板是否导磁Magnetic press board:Yes线圈类型Type of Coils: 10线圈节距Coil Pitch: 7每槽导体数Number of Conductors per Slot: 30导体的并绕根数Number of Wires per Conductor:2导线线径(mm)Wire Diameter (mm):0.93导线绝缘厚度(mm)Wire Wrap Thickness(mm):0.09极限槽满率(%) Limited Slot Fill Factor (%): 80导线电阻率Wire Resistivity (ohm。

丰田prius的中文文Ansoft Maxwell 3D操作流程

五、电机的材料特性(续)

创建了体坐标系,它的默认名是 FaceCS1。把它名字改为PM1_CS. 重复同样的操作来创建与PM2关 联的体坐标系PM2_CS。确认它的 X轴正方向指向气隙。

五、电机的材料特性(续)

如下所示,通过点击Globle来重 置工作坐标系为全球坐标系。

编辑物体PM1的属性,选择 PM1_CS坐标系统来改变物体的定 向。这坐标系统为永磁体磁化方 向的基准方向。

三、创建3D模型(续)

电机几何模型完成了,如果你想 隐藏电机的其它部分,选择 Rotor,Stator和Magnets,选择 菜单项目View>Show Selection> Active view 或者是 使用工具栏按钮

三、创建3D模型(续)

依据我们所用的不同的求解器及我们需要获得的电机性能参数,可能会 增加新的物体(在设置剖分和运动属性时会用到)。 保存项目,点击Maxwell design‘1_Whole_Motor’,右击选择 ‘Copy’。 点击项目名字,右击选择‘Paste’,改变复制的项目名为 2_Partial_motor. 我们可以充分利用电机的拓扑结构来减少所仿真电机的尺寸。电机极数 为8,我们可只仿真电机的一个周期,这是可行的,因为定子 (1)有48槽(8是48的除数), (2) 三相定子绕组是有45度的为一周期分布。 从现在开始,我们将使用the Mawxelldesign '2_Partial_motor' 来进行仿 真。我们同时还有一个电机整个区域的备份以备在其他的研究中使用。

四、减小3D模型尺寸(续)

选择Draw>Rectangle 1.在坐标输入窗口,输入方体的位置 X:0.0,Y:0.0,Z:-100.0,按Entry键输入 2.在坐标输入窗口,输入方体的相对尺寸 dX:200.2,dY:0.0,dZ:200.0,按Entry键输入 如果半径按钮“Automatically cover closed polylines”检查Tools> Options>3D Modeler (如第五页表示的),获得2D sheet。如果这个选择 不可以,你需要检查多叉线,右击选择Edit>Surface>Cover Lines.

电机制造工艺

电机制造工艺1、电机制造工艺的特征和电机制造工艺的内容1.1 电机制造工艺是机械制造工业中的一部分,和一般机械制造工艺比较,电机制造工艺具有以下特征:1.1.1电机产品种类繁多,每一品种又按照不同的容量、电压、转速、安装方式、防护等级、冷却方式及配用负载等,分为许多不同的形式和规格。

1.1.2电机各零部件之间除了有机械方面的联系外,还有磁、电、热等方面的相互作用,零部件制造质量要求严格,个别零部件中的缺陷很容易影响产品不能正常运行,甚至报废。

1.1.3电机制造工艺内容比较复杂,除了一般机械制造中的机械加工工艺外,还有铁心、绕组等零部件制造所特有的工艺,其中手工劳动量的比重相当大,工件质量也较难稳定。

1.1.4电机制造所用的原材料,除一般金属结构材料外,还有导磁材料、导电材料、绝缘材料,材料的品种规格多。

1.1.5电机制造中,使用非标准设备的数量相当多,所需的非标准工艺装备也较多。

1.2 电机制造工艺内容1.2.1机加工工艺:包括转子加工、轴加工。

1.2.2铁芯制造工艺:包括磁极铁芯的冲片制造、冲片叠压。

1.2.3绕组制造工艺:包括线圈制造,绕组嵌装及其绝缘处理(包括短路环焊接)。

1.2.4鼠笼转子制造工艺:包括转子铁芯的叠压,转子压铸。

1.2.5电机装配工艺:包括支架组件的铆压,电机的主副定子铆压和装配等。

在电机制造中,同样的设计结构和同一批原材料所制成的产品,其质量往往有相差很大的现象(铁耗值相差可达40%,线圈绝缘耐压强度相差可达80%,电机的使用寿命相差好几倍。

)其所以如此,除原材料、外购件、外协件的因素外,一个重要的原因就是工艺不够完善或未认真按工艺规程加工。

(如:转子铸铝、转子加工、支架铆压、定子短路环铆压等等),在制造过程中所造成的缺陷,不是零部件检查时容易发觉出来的,如果将有缺陷的零部件用到产品上去,就会造成产品质量下降和使用寿命降低。

在当前电机品种的生产规模越来越大,自动化的程度越来越高,对所用电机的运行可靠性和质量稳定性的要求越来越严格。

叠压压力和叠压系数

叠压压力是指由于上方物体的重力作用而施加在下方物体表面上的压力。

叠压系数是用来描述叠压压力与上方物体重力之间的关系的一个无量纲参数。

在一般情况下,叠压压力可以通过以下公式计算:叠压压力= 上方物体的重力/ 下方物体受力面积

叠压系数则定义为:

叠压系数= 叠压压力/ 上方物体的重力

叠压系数的大小取决于下方物体的形状、材料以及与上方物体之间的接触情况。

对于理想情况下的均匀叠压,叠压系数一般为1。

然而,在实际情况中,由于不均匀叠压或接触面积不完全,叠压系数可能会小于1。

需要注意的是,叠压压力和叠压系数的计算都是基于静态情况,并不考虑动态载荷或运动中的影响。

在实际工程中,如果涉及到叠压问题,应该根据具体情况进行力学分析和实验验证。

叠压系数与叠厚公差

叠压系数与叠厚公差

叠压系数是指在叠压工艺中,铺叠材料厚度与设计要求厚度之间的比值。

一般来说,叠压系数越高,说明铺叠材料的膨胀和变形能力越强,对于不规则形状或有孔洞的构件来说,叠压系数的要求更高。

叠厚公差是指叠压工艺中铺叠材料厚度与设计要求厚度之间的允许差值。

由于叠压工艺的操作难度和误差,铺叠材料的厚度很难完全控制在设计要求的厚度范围内。

因此,通过设置叠厚公差来容许一定的厚度偏差,以确保制造出的构件在厚度方面仍能满足设计要求。

需要注意的是,虽然叠压系数和叠厚公差可以帮助控制叠厚工艺中的厚度偏差,但仍然需要在设计和制造过程中进行严格控制,以确保最终产品的质量和性能。

(推荐)叠压系数

电机定转子冲片毛刺过大对电机整机质量,电气性能有着严重的危害。

由于毛刺过大使铁心叠压系数降低,同定转子铁心重量不够一样对电气性能有影响。

毛刺过大使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高。

压装后定子铁心冲片间短路,涡流损耗增大;同时也造成定子铁心外圆不平整,与机座接触面积减小,影响热的传导,使电机温升增高。

由上述可见控制定转子冲片毛刺对于提高电机整机质量有着极其重要的意义。

电动机的各项主要制造工艺的技术要求3.2.1电动机零部件的机械加工3.2.1.1电动机零部件的机械加工必须达到三点要求:a.尺寸的准确度,即零部件的公差与配合。

b.形状和位置的准确度,即零部件的形位公差。

c.表面粗糙度。

d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。

3.2.1.2 机座加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

b.各加工面的形位公差应符合图纸规定。

其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。

内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。

此外,底脚平面应与轴心线平行。

c.底脚孔对机座中心线的距离应左右对称,且符合规定公差。

3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。

a.轴承室的尺寸公差、圆柱度与粗糙度。

b.止口的尺寸公差、圆柱度与粗糙度。

c.轴承室与止口的同轴度。

d.端面对止口轴心线的跳度。

e.止口端面至轴承室的深度。

端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。

3.2.1.4转轴、转子加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

b.各加工面的形位公差应符合图纸规定。

c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。

转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电机定转子冲片毛刺过大对电机整机质量,电气性能有着严重的危害。

由于毛刺过大使铁心叠压系数降低,同定转子铁心重量不够一样对电气性能有影响。

毛刺过大使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高。

压装后定子铁心冲片间短路,涡流损耗增大;同时也造成定子铁心外圆不平整,与机座接触面积减小,影响热的传导,使电机温升增高。

由上述可见控制定转子冲片毛刺对于提高电机整机质量有着极其重要的意义。

电动机的各项主要制造工艺的技术要求3.2.1电动机零部件的机械加工3.2.1.1电动机零部件的机械加工必须达到三点要求:a.尺寸的准确度,即零部件的公差与配合。

b.形状和位置的准确度,即零部件的形位公差。

c.表面粗糙度。

d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。

3.2.1.2 机座加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

b.各加工面的形位公差应符合图纸规定。

其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。

内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。

此外,底脚平面应与轴心线平行。

c.底脚孔对机座中心线的距离应左右对称,且符合规定公差。

3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。

a.轴承室的尺寸公差、圆柱度与粗糙度。

b.止口的尺寸公差、圆柱度与粗糙度。

c.轴承室与止口的同轴度。

d.端面对止口轴心线的跳度。

e.止口端面至轴承室的深度。

端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。

3.2.1.4转轴、转子加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

b.各加工面的形位公差应符合图纸规定。

c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。

转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。

此外,轴伸与键槽尺寸公差等应符合相关产品标准对安装尺寸公差的要求。

3.2.2铁心制造3.2.2.1铁心冲片技术要求a.冲片应达到图纸规定的尺寸公差。

b.冲片表面应光滑,厚薄均匀。

定子、转子冲片毛刺≤0.05mm。

c.冲片内圆或中心孔与外圆的同轴度:内外圆一次冲Φ0.04 ~0.06mm,内外圆两次冲适当放宽。

d.冲片槽齿分布不均匀度,即最大与最小齿宽之差为3、4级。

e.槽中心线应通过圆心,不应有明显的歪斜。

f.冲片表面绝缘层应薄而均匀,且有足够的介电、耐油、防潮性能。

g.有缺边的冲片数量不得超过2%,缺边高度不得超过磁轭高度的20%。

3.2.2.2定子铁心压装技术要求a.铁心重量或叠压系数要符合图纸规定。

b.压力应均匀,紧密度要适宜。

c.几何尺寸应准确。

铁心总长度、槽形尺寸及径向通风槽的尺寸和位置等均应符合规定要求,铁心外径公差应保证外压装定子铁心同轴度的工艺要求。

d.形状要求。

铁心同轴度应在规定范围,压装后冲片不应出现波浪形。

铁心边缘,特别是齿部不应翘起。

e.铁心轴向中心线位置应符合规定要求,以保证定、转子中心对称。

f.铁心片间绝缘不应被破坏。

3.2.3转子铸铝3.2.3.1表面质量要求a.端环、风叶及平衡柱不得有裂纹。

b.端环表面缩孔的大小及深度应小于端环高度的20%,最大不大于3mm,每端只允许出现一处。

c.风叶、尖角残缺应小于3mm。

3.2.3.2尺寸要求a.转子铁心长度公差。

铁心长L<160mm,允许公差+2.0mm;铁心长L≥160mm,允许公差+2.5mm。

b.端环外圆及铁心外圆的偏摆。

铁心外径Φ<100mm,最大偏摆不大于1.0mm;铁心外径Φ<250mm,最大偏摆不大于2.0mm;铁心外径Φ250~400mm,最大偏摆不大于3.0mm;铁心外径Φ>400mm,最大偏摆不大于4.0mm。

c.端环端面对铁心端面偏摆:同b。

d.转子槽斜度允许偏差为±1.0mm。

e.转子外圆表面斜槽线必须平直,转子错片从槽斜线上看,一般应小于0.5mm。

3.2.3.3内部质量要求检查有无断条、裂纹、气孔、疏松和缩孔等缺陷。

(使用专用检查装置)。

3.2.4绕组制造3.2.4.1线圈制造技术要求a.绕线线径、匝数应准确,每个线圈接头不得超过一处,每相线圈不得超过两处,每台不得超过四处,接头必须在端部斜边处,包扎应符合规定。

b.尺寸适中符合要求,由绕线模保证。

c.线圈应排列整齐,不得交叉,不得损伤绝缘,多匝线圈匝间及对地绝缘应良好可靠。

3.2.4.2绕组嵌线、整形、接线技术要求a.嵌线前应检查清理铁心,定子表面和槽内有凸出之处须修锉平整、吹净(不应在嵌线区)。

b.绕组节距(槽距)、线圈间连线、引出线相对位置必须正确。

c.绕组槽绝缘、层绝缘、相间绝缘应良好可靠。

绝缘材料质量、结构尺寸应符合规定。

d.槽楔表面应平整光滑, 插入时不得损伤绕组绝缘,应有适当紧度,其端部不应有破裂现象,不得高出铁心内圆。

绕组、绝缘、槽楔露出定子铁心两端长度应对称。

e.绕组端部导线应排列整齐,无严重交叉现象。

端部绑扎、绝缘应符合要求。

f.嵌线、整形时不得用金属工具直接与绕组接触,不得过分用力,以免损伤绝缘。

g.引出线接头应焊牢,保证接触良好,有足够的机械强度,表面光洁,不得有脱焊或虚焊现象。

应严防铜末、焊渣等飞溅物损伤绕组绝缘及混入绕组。

h.引出线应排列整齐,长度相同且符合要求。

需标注出线标志的应标在相同的规定位置。

i.端部尺寸应符合图样或工装要求。

j.槽底绝缘不应有破裂现象,导线不应有绝缘损坏现象,槽口如果有破裂,必须用与槽绝缘相同材料垫好,但破裂总数不得超过3处,且不准破裂到铁心。

k.有绕组定子铁心不允许在地面滚动,其堆放及搬运过程中不得损伤线圈绝缘。

3.2.4.3绕组浸漆干燥技术要求a.预烘、浸漆、干燥的工艺参数、绝缘电阻应符合规定要求。

b.浸渍漆均匀透明,无杂质和块状物质、无变质。

漆的粘度应符合工艺要求。

c.烘干后绕组表面漆膜色泽应均匀一致,手触漆膜应不粘手并稍有弹性,表面无裂纹和皱痕,端部无变形且铜线无磕碰、露铜、引接线分离、槽楔无错位。

d.电动机绕组干燥程度,可以用测量绝缘电阻变化情况来判断。

已干燥好的电动机,一般应符合下式要求:>1.3(中小型电动机)>3(大型号电动机)式中:R60s和R15s表示兆欧表60s和15s时的读数;R10min和R1min表示兆欧表10min和1min时的读数。

3.2.5电动机装配主要技术要求3.2.5.1应保证电动机的装配精度。

3.2.5.2轴承压装应用工装压装,不得用金属工具直接敲击。

要求轴承运转灵活。

轴承两端应留有适当轴向移动余量,以保证不因电动机温升变化,而使轴承受到轴向压力。

3.2.5.3转子应运行平稳,振幅不超过规定标准,平衡块应固定牢靠。

3.2.5.4单相有离心开关的电机,离心开关型号规格应正确,触点应清洁,安装应牢固、平稳,位置应符合要求,接触应可靠。

单相有电容器的电机,电容器型号规格应正确,引出端需焊接的应焊牢并可靠绝缘。

3.2.5.5风叶型号规格应正确,安装位置应符合规定。

3.2.5.6绕组、铁心及机壳、端盖止口接触面应无碰擦损伤,绝缘应良好,无油污及铁屑等杂物进入机内。

3.2.5.7内部布线、出线标志及旋转方向、接地装置及标志等应符合标准要求。

3.2.6电动机试验3.2.6.1检查试验每台装配完成的电动机均必须进行。

检查试验合格后,电动机才能出厂,又称出厂试验。

3.2.6.2型式试验凡遇下列情况之一者,必须进行型式试验:a.新产品试制完成时或小批试生产时。

b.当设计、工艺变更,足以引起某些特性和参数发生变化时。

c.当检查试验结果和以前进行的型式试验结果比较,发生不可容许的偏差时。

d.成批生产的电动机定期的抽试,每年抽试一次。

当需要抽试的数量过多时,抽试时间间隔可适当延长,但至少每两年抽试一次。

检查试验(出厂试验)、型式试验的项目、具体要求应符合电动机相应标准的规定。

电动机的各项主要制造工艺的技术要求3.2.1电动机零部件的机械加工3.2.1.1电动机零部件的机械加工必须达到三点要求:a.尺寸的准确度,即零部件的公差与配合。

b.形状和位置的准确度,即零部件的形位公差。

c.表面粗糙度。

d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。

3.2.1.2 机座加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

b.各加工面的形位公差应符合图纸规定。

其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。

内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。

此外,底脚平面应与轴心线平行。

c.底脚孔对机座中心线的距离应左右对称,且符合规定公差。

3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。

a.轴承室的尺寸公差、圆柱度与粗糙度。

b.止口的尺寸公差、圆柱度与粗糙度。

c.轴承室与止口的同轴度。

d.端面对止口轴心线的跳度。

e.止口端面至轴承室的深度。

端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。

3.2.1.4转轴、转子加工技术要求a.各加工部位尺寸公差和粗糙度应符合图纸规定。

b.各加工面的形位公差应符合图纸规定。

c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。

转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。

此外,轴伸与键槽尺寸公差等应符合相关产品标准对安装尺寸公差的要求。

3.2.2铁心制造3.2.2.1铁心冲片技术要求a.冲片应达到图纸规定的尺寸公差。

b.冲片表面应光滑,厚薄均匀。

定子、转子冲片毛刺≤0.05mm。

c.冲片内圆或中心孔与外圆的同轴度:内外圆一次冲Φ0.04 ~0.06mm,内外圆两次冲适当放宽。

d.冲片槽齿分布不均匀度,即最大与最小齿宽之差为3、4级。

e.槽中心线应通过圆心,不应有明显的歪斜。

f.冲片表面绝缘层应薄而均匀,且有足够的介电、耐油、防潮性能。

g.有缺边的冲片数量不得超过2%,缺边高度不得超过磁轭高度的20%。

3.2.2.2定子铁心压装技术要求a.铁心重量或叠压系数要符合图纸规定。

b.压力应均匀,紧密度要适宜。

c.几何尺寸应准确。

铁心总长度、槽形尺寸及径向通风槽的尺寸和位置等均应符合规定要求,铁心外径公差应保证外压装定子铁心同轴度的工艺要求。

d.形状要求。

铁心同轴度应在规定范围,压装后冲片不应出现波浪形。

铁心边缘,特别是齿部不应翘起。

e.铁心轴向中心线位置应符合规定要求,以保证定、转子中心对称。

f.铁心片间绝缘不应被破坏。

3.2.3转子铸铝3.2.3.1表面质量要求a.端环、风叶及平衡柱不得有裂纹。

b.端环表面缩孔的大小及深度应小于端环高度的20%,最大不大于3mm,每端只允许出现一处。