不锈钢渗铝

渗铝管道焊接方法

渗铝管道焊接施工方法天津二十冶建设有限公司张浩翔白金元蒋伟赵占磊王贤明1、前言渗铝是一种或多种金属原子渗入金属工件表层内的化学热处理工艺。

将金属工件放在含有渗入金属元素的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入金属元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

根据不同的使用要求、渗铝可在碳钢、低合金钢及高铬镍合金钢基体上进行。

这些材料经过渗铝后,在其表面形成一层具有特殊性能的铁铝合金层,从而提高材料的抗高温氧化性能和耐腐蚀性能。

最常用的是热浸——扩散渗铝和固体粉末包埋渗铝两种方法。

我们所说到的渗铝工艺叫做“钢基热熔渗铝”,就是将钢材及钢制品置入在一定温度下的熔盐液体中,使其钢基表面充分活化和净化后,迅速提出并置入熔融液态铝中,浸渍适当时间后,使其刚集体形成一定厚度的金属间化合物、致密均匀的铝层和三氧化二铝氧化膜。

这种渗铝方法又叫“二溶法热熔渗铝”。

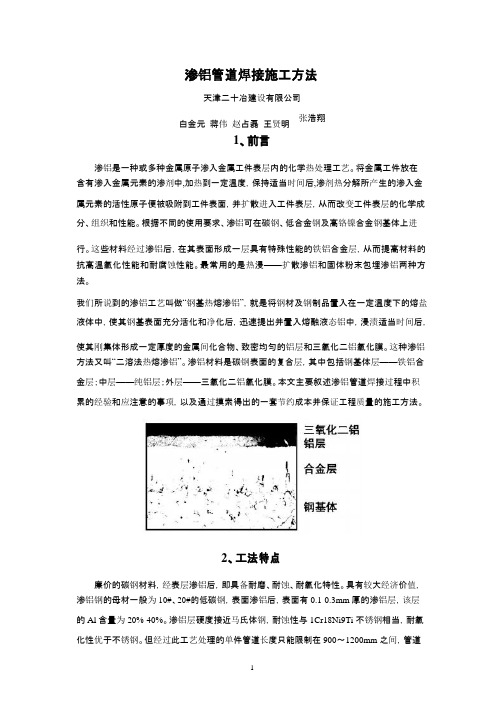

渗铝材料是碳钢表面的复合层,其中包括钢基体层——铁铝合金层;中层——纯铝层;外层——三氧化二铝氧化膜。

本文主要叙述渗铝管道焊接过程中积累的经验和应注意的事项,以及通过摸索得出的一套节约成本并保证工程质量的施工方法。

Array2、工法特点廉价的碳钢材料,经表层渗铝后,即具备耐磨、耐蚀、耐氧化特性。

具有较大经济价值,渗铝钢的母材一般为10#、20#的低碳钢,表面渗铝后,表面有0.1-0.3mm厚的渗铝层,该层的Al含量为20%-40%。

渗铝层硬度接近马氏体钢,耐蚀性与1Cr18Ni9Ti 不锈钢相当,耐氧化性优于不锈钢。

但经过此工艺处理的单件管道长度只能限制在900~1200mm之间,管道1组对过程中需大量的焊接,针对此种新的材料,本方法摸索出一套经济实用的焊接方法,从而节约工程成本,保证工程质量,加快工程进度。

3、适用范围应用在:空气预(换)热器、煤气预热器、热风炉、锅炉管、吹氧管、工业炉耐热件、退火罩、坩锅、环保除尘排烟设备、干燥炉、玻璃炉窑、水泥炉窑、燃烧器具上的各个系统渗铝管道的焊接。

渗铝钢换热管与管板焊接工艺规程( 机 密 )

渗铝钢换热管与管板焊接规程

1. 将渗铝钢管管头与冷换管板表面油污、铁锈、氧化皮等清理干净,无须磨掉管头表面渗铝层,但需磨掉管头端面渗铝层,或下料切掉管头端面渗铝层,以防止管头端面含铝量过高,影响焊接质量。

2. 采用钨极氩弧强度焊(角焊缝),二遍填丝。

3. 第一便填丝建议使用焊丝规格型号为φ1.4-φ1.6mm JG—50(H08Mn2SiA),第二便填丝建议使用焊丝规格型号为φ2.0mm JG—50(H08Mn2SiA)钨极选用φ2.5-φ3.0mm。

如管板堆焊不锈钢时,焊丝材质建议使用H1Cr 24Ni13。

4. 渗铝管头应露出焊接端面2.5-3 mm,焊接电流应控制在第一便填丝120— 140A,。

第二便填丝160— 180A,管头焊后不准有烧损击穿。

修补焊缝也应采用氩弧焊。

5. 冷换管束管头与管板焊后应进行贴账,不允许强度胀。

以上焊接规程不能代替焊接工艺,使用单位要根据以上规程进行焊接工艺评定,确定焊接工艺,以确保焊接质量。

非常重要∶1. 渗铝管供货长度不小于6030mm,因穿管前要进行二次定尺下料,在焊接前应将非下料一端磨掉管头端面渗铝层,以防止管头端面含铝量过高,产生裂纹。

2. 管板及折流板孔加工公差尺寸应增加0.2mm。

φ25的渗铝管,保证管板孔径不小于φ25.6,折流板不小于φ25.9;φ19的渗铝管,保证管板孔径不小于φ19.6,折流板不小于φ19.9。

抚顺市天隆石化设备防腐厂技术科。

固体粉末包埋扩散渗铝技术简介-渗铝车间

渗铝最新技术——固体粉末包埋扩散渗铝技术第一部分固体粉末包埋扩散渗铝技术简介1、固体粉末包埋扩散渗铝技术在我国的发展固体粉末包埋扩散渗铝技术早在40年代就已出现,50年代由原苏联传入我国,由于该项技术工艺复杂,渗铝成本较高,我国仅在军工等行业有少量应用。

美国、日本等国家从60年代末期开始研究将固体粉包埋扩散渗铝材料用于石化行业的受压元件,以解决加工高硫原油的设备腐蚀问题和材料高温氧化问题。

采用固体粉末包埋扩散渗铝技术加工的渗铝材料除具备渗铝钢的抗高温氧化和耐腐蚀等特性以外,还具有良好的再加工性和焊接性能。

这就为渗铝材料的应用拓宽了道路。

我国于90年代初开始研究将用固体粉末包埋技术加工的渗铝材料批量用于石化设备内构件,经过十多年的研究和实验。

固体粉末包埋扩散渗铝技术水平有了很大的提高。

应用范围也从设备内构件填料向热交换器管束、工艺管道和加热炉管方向发展。

2、固体粉末包埋扩散渗铝的概念固体粉末包埋扩散渗铝工艺是将被渗工件和固体粉末渗铝剂,按一定要求装入一个特制的箱体内密闭,放进加热炉内,按一定的要求加热、恒温,在加热过程中渗铝剂内发生一系列的化学反应、使渗剂中的铝原子活化、从而将铝原子渗透(扩散)到钢表层基体内,在钢表层基体内形成一层铁铝合金的过程。

(见下图)1—加热炉2—渗剂3—渗箱4—工件5—端盖和排气装置3、渗层的组织与铝含量的关系。

根据铁铝合金状态图,随着渗层中铝含量的增加、在渗层中依次出现铝在α铁中的固熔体、Fe3Al、FeAl 、FeAl2和少量的Fe2Al5及FeAl3等。

渗层组织及铝含量有以下对应关系。

(1)渗层表面主要成份是FeAl2和少量的Fe2Al5及Fe2Al5 ,这层的铝含量在45%(wt)左右(2)第二层主要成份是Al4C3相,灰色棒状。

(3)第三层主要成份是FeAl ,这层铝含量32%(wt)左右。

(4)第四层主要成份是Fe3Al ,这层铝含量在14%以下。

(5)第五层Al在α铁中的固熔体,铝含量在10%(wt)以下。

渗铝管换热器和冷凝器简介

渗铝管换热器和冷凝器是一种具有高的抗高温(230~450ΟC)硫及硫化物腐蚀的换热设备。

主要应用于加工高硫、高酸值原油时,高温硫、硫化物腐蚀的工况下。

碳钢换热管经渗铝技术加工后,在换热管内外表面形成一层致密的,附着力很强,并且形成极为稳定的Al2O3保护膜,这层保护膜具有很强的自身修复和再生性。

其主要耐腐蚀性能如下:

●抗高温硫、硫化物的腐蚀性

经过多年的研究和应用证明,渗铝钢在240οC以上,具有很强的抗H2S、SO2、SO3的腐蚀能力,在同等条件下,碳钢渗铝后,其耐蚀性比普通奥氏体不锈钢高3倍以上。

●抗高温环烷酸的腐蚀能力

环烷酸(ROOH)在220οC以上随着温度的升高腐蚀性增强,在270~280οC腐蚀增大,温度在提高,腐蚀又下降,在350οC附近腐蚀又急剧增加,在400οC以上没有腐蚀了。

实践证明,在同等条件下,碳钢渗铝后,在220~400οC范围内,耐环烷酸的腐蚀能力是普通奥氏体不锈钢的3~5倍。

特别是在H2S和ROOH共同腐蚀的工况下,碳钢渗铝后的耐腐蚀性是无法比拟的。

●抗低温硫化物的腐蚀性

碳钢渗铝后,抗低温(110οC)以下H2S腐蚀能力也优于普通奥氏体不锈钢,且不发生应力腐蚀开裂的问题。

●碳钢渗铝层技术指标:

渗层厚度:0.10~0.20mm

渗层铝含量:15%~33%(Wt)

渗层表面硬度:HV0.05330~500

●渗铝换热管型式:光管、螺纹管、波纹管、螺旋波纹管。

●渗铝换热管用于以下类型换热设备:浮头式单弓形折流板换热器、冷凝器;浮头式折流杆换热器、冷凝器;浮头式双弓形、三弓形折流板换热器;螺旋折流板换热器。

关于渗铝板焊接工艺探索

关于渗铝板焊接工艺探索1、渗铝板MIG电弧钎焊(1)渗铝板及其焊接性能介绍渗铝板可分为两类,第一类是以耐热性为主的可以耐640℃左右的高温,它是在低碳钢板的两侧各镀上20-25µm 厚的AlSi合金(Si含量为6-8.5﹪)镀层;第二类以耐腐蚀性为主,其镀层是第一类的2-3倍。

渗铝板一般以热浸或固体粉末等方法渗铝。

第一类耐高温的形成AlFeSi合金层,第二类耐腐蚀形成AlFe合金层。

由于耐腐蚀的渗铝板镀层厚熔点低,其焊接性相对较差。

由于渗铝板具有较好抗高温、抗氧化和耐腐蚀性,价格便宜,已在我国石油、化工、电力、汽车及轻工部门得到广泛的应用。

在渗铝板的熔化焊中,现有的几种方法都不太理想。

手工电弧焊如采用酸性焊条或钎维素型焊条时,焊缝轻易产生气孔,凹凸等缺陷;而采用碱性低氢型焊条,可以降低焊缝气孔的倾向。

但是焊接前如不将焊缝四周的渗铝层去掉,则焊缝中的Si、Mn含量因铝加强脱氧而增高,从而使焊缝金属力学性能变坏,而且由于焊缝中缺少保证金属耐热、耐腐蚀的合金元素,往往在焊接完成后也要重新做防腐处理;而采用普通的熔化极气体保护焊焊接渗铝板时,焊缝成分和致密性都能达到要求,但是焊缝表面粗糙不平;采用钨极氩弧焊时,虽然说熔化的涂层不至于被氧化,但是为了减少焊缝金属的铝含量,大多是焊接前将焊缝四周的铝涂层去掉。

(2)渗铝板的MIG电弧钎焊工艺德国CLOOS GLC333MC4焊机是采用钎焊的工艺来焊接渗铝板的,在焊接前无需做任何的预处理,焊接完成后也不用重新再做防腐处理。

焊缝成型美观平整光滑,耐腐蚀性好。

MIG电弧钎焊常用的焊接材料采用铝青铜焊丝,由于其熔点低机械性能好,不用破坏渗铝层,无重新做防腐的特点,被认为是目前焊接渗铝板最好的工艺。

在船舶制造,机械制造,化工,汽车等领域得到了广泛的应用。

2、MIG电弧钎焊的优点和应用在通常的使用中MIG钎焊使用的保护气体是氩气,然而实验表明铜基焊丝也可用含少量氧气或二氧化碳的混合气体作保护气,这样电弧的稳定性更好。

渗铝钢耐进口高硫原油腐蚀的应用

129科技咨询导报Sc i e nc e a nd Tec hn ol og y C o ns ul t i ng Her al d 学术论坛2006N O .14Sci en ce an d Tec hno l o gy C o ns ul t i n g H er al d 科技咨询导报课完全取消了班级的概念在阅卷时产生了一些新的问题一部分优秀教师由于选课人数太多在阅卷时压力较大登分时由于考生学号不连贯极容易出错采用网上阅卷后规定了阅卷量保证了阅卷速度电脑自动按考生学号信息登分保证了准确性4)高校采用网上阅卷所需的各项条件需要一台以上较高质量高速度安全稳定的服务器需要制作通用各种题型的答卷纸需要一批高速的阅卷扫描仪器需要适合高校使用的功能强大的网上阅卷软件系统1前言根据市场需求和资源政策的导向近年来我国扩大了原油进口其主要来源于中东和俄罗斯含硫量较大庆原油要高近十倍到数十倍同时国内生产的原油含硫量也有上升趋势高硫原油加工过程中的腐蚀问题急需解决2原油加工过程中硫的腐蚀2.1硫的存在形态与硫的分布原油中的硫含量变化范围为0.05%~14%大部分原油的硫含量都低于4%一般石油中的硫化物可以分为五大类硫醇类硫醚类二硫化物亚砜类和噻吩类就其腐蚀性而言一般将原油中的硫分为活性硫和非活性硫活性硫包括元素硫硫化氢硫醇和二硫化物其余不能直接与金属发生反应的硫化物统称为非活性硫[1]2.2硫腐蚀的特点在含硫原油加工过程中由于非活性硫不断向活性硫转变使硫腐蚀不仅存在于一次加工装置也存在于二次加工装置甚至延伸到下游化工装置可以说硫腐蚀贯穿于炼油的全过程2.3硫腐蚀的种类及腐蚀的主要部位低温轻油部位的腐蚀湿硫化氢应力腐蚀开裂高温硫腐蚀连多硫酸应力腐蚀开裂硫酸露点腐蚀;NO X +S O X +H 2O 型腐蚀3渗铝钢的应用对于硫化物的腐蚀问题炼油厂一般的解决办法是提高材料等级即采用高合金铬镍钢作为耐腐材料[2]这些材料不但价格昂贵而且存在硫化物应力腐蚀问题国内外研究表明渗铝钢具有优良的耐硫化物腐蚀性能因为它能够在高温硫腐蚀中生成致密的氧化铝保护膜渗层中的铝元素同时还能够有效抑制硫醇的热分解对于某些低温硫化物的腐蚀渗铝钢同样具有较好的耐腐性能因此渗铝钢作为一种价格低廉耐蚀性能好的材料在加工高硫原油的设备上得到广泛的应用3.1渗铝层组织渗铝层主要为Fe Al 合金相其渗层连续均匀致密而且不存在脆性区3.2渗铝层的铝浓度分布渗铝层的表面铝浓度是考核渗铝层性能的一个重要指标采用电子探针分析仪对渗层作铝含量定量分析可知渗层铝千质量含量20%35%而且铝含量沿渗层深度逐渐下降的梯度比较平缓保证了渗层良好的使用性能3.3渗铝层的显微硬度渗铝层的显微硬度是渗铝层性能的又一个重要指标在一般情况下渗铝层浓度愈高显微硬度也愈高通过渗铝工艺的控制可以有效地控制渗层的铝浓度从而得到不同要求的显微硬度3.4工业应用1999年哈尔滨石化分公司在催化分馏塔的1530层塔盘一中冷却器顶循冷却器分别采用了渗铝钢现运行状况良好从大修期检查情况看:分馏塔的塔盘呈黑色渗层保持完好厚度无明显变化渗铝换热器管束外观呈黑灰色表面无腐蚀迹象管与管板的焊接处无腐蚀现象渗铝钢耐进口高硫原油腐蚀的应用王宏伟(中石油哈尔滨石化分公司人事处哈尔滨150056)摘要通过对原油加工过程中硫腐蚀的分析针对性地采用了抗硫腐蚀材料渗铝钢取得了显著的经济效益和社会效益关键词硫腐蚀渗铝钢中图分类号TE832.3+32文献标识码A 文章编号1673-0534200610(a )-0129-014应用结果讨论我厂通过应用证明渗铝钢在高温硫腐蚀的工况条件下使用2年后渗层表面连续致密渗层厚度变化极小金相组织基本未变实验室试验结果和工业上的成功应用都充分说明渗铝钢是耐高温硫腐蚀的好材料它的耐蚀性能优于18-8不锈钢.渗铝钢在低温硫环境下也取得了良好的防腐效果原因是渗铝钢表面连续致密的氧化膜呈钝态它抑制腐蚀介质侵入基体5结语渗铝钢在耐进口高硫油腐蚀上的应用是成功的渗铝钢具有耐高温硫腐蚀性能它的使用寿命为18-8钢的2倍以上渗铝钢在一些低温硫腐蚀环境下的应用是成功的渗铝钢比不锈钢造价低使用寿命长使用渗铝钢可获得显著的经济效益和社会效益参考文献[1]金属腐蚀学.冶金工业出版社.[2]炼油厂设备的腐蚀与防护.胜利石油化工总厂炼油厂.需要功能强大的防火墙由于阅卷牵涉到与考生联系紧密的考试分数上我们必须要确保网络安全万无一失5结语综上所述高校采用网上阅卷有着极其重大的意义是今后阅卷改革的一大方向但是目前高考网上阅卷仍是处于试运行阶段而高校的网上阅卷系统的构建又与高考阅卷系统的要求又有所不同需要相应的硬件和软件支持因而其建设还需要各方面的共同努力参考文献[1]林其天.网上阅卷的实践与思考.考试管理.200312).[2]马世晔.考试网上阅卷研究报告湖北招生考试20044).[3]张龙.网上阅卷计算机网络系统构建的实例分析泉州师范学院学报20047).。

固体渗铝技术介绍

固体粉末包埋渗铝概念渗铝是金属材料表面化学热处理的一种方法,是把钢制工件或介质加热到一定温度使铝原子渗入并扩散到钢材基体内的过程。

根据不同的使用要求、渗铝可在碳钢、低合金钢及高铬镍合金钢基体上进行。

这些材料经过渗铝后,在其表面形成一层具有特殊性能的铁—铝合金层,从而提高材料的抗高温氧化性能和耐腐蚀性能。

渗铝的方法有多种,一般按处理过程的介质状态,操作方法及加热手段可分为:固体粉末包埋扩散渗铝;液体热浸扩散渗铝;气体渗铝;涂刷和喷涂渗铝;静电喷涂渗铝;电泳沉积渗铝;熔融盐电解渗铝;中频高频料浆快速感应渗铝等多种方法。

其中应用最多的是固体粉末包埋扩散渗铝和液体热浸扩散渗铝两种方法。

凡钢材需要弯曲焊接等再加工的一般均采用固体粉末包埋扩散渗铝方法。

渗铝钢的性能1、机械性能总体上说,渗铝钢的机械性能取决于母材的机械性能,但在钢材表面进行渗铝后,虽然渗层很薄,但渗层的机械性能同母材的机械性能相差很大,对其基体材料的机械性能或多或少都会产生一些影响。

材料表面经过渗铝后,在表面形成一层铁—铝合金层,这层合金层硬度非常高,并且很脆。

但是由于渗层厚度有限,对于结构件来说,不会对使用性能产生什么影响,但是对于受压元件来说,就不得不考虑渗层对机械性能的影响,为了尽可能减少渗层对机械性能的影响程度,从两个方面加以控制,第一是调整渗剂配方,使渗层硬度降低,改善渗铝层的机械性能;第二是控制渗层厚度,在满足需要的前提下尽可能减小渗铝层的厚度,渗层薄对机械性能自然影响就小。

定性上说渗铝对母材机械性能影响大小决定于渗厚度与母材厚度的比值,对于渗后做承压部件或受力部件的管材单面渗铝层厚与母材厚度的比值不宜超过0.07、且不大于0.20mm,对于双面渗铝的管材或型钢,渗铝双面厚度之和与母材厚度的比值不宜超过0.12,且每面渗层不超过0.20mm。

对于薄壁管材和轻型型钢、渗铝层对机械性能影响大一些,对于厚壁管和普通型钢渗铝层对整体机械性能影响很小。

基于声发射Ib值分析的渗铝321钢损伤特性研究

基于声发射Ib值分析的渗铝321钢损伤特性研究廖力达;向旭宏;舒王咏;黄斌;罗晓【期刊名称】《仪器仪表学报》【年(卷),期】2024(45)1【摘要】太阳能热发电换热管主要材料渗铝321钢的损伤会导致换热管的寿命缩短甚至断裂,因此必须进行损伤检测。

采用声发射方法对渗铝321钢的损伤特性进行分析,实现对换热管性能的在线动态监测。

通过采用声发射Ib值特征来表征渗铝321钢的损伤程度,并运用自组织映射(SOM)神经网络算法进行声发射特征参数聚类,以分析材料的损伤模式。

结果表明,力学塑性阶段的声发射事件数量剧增,能量和振铃计数的峰值标志着试件的断裂。

此外,在试件失效前,Ib值显著降低且密度变密集,表明Ib值的变化特征可以作为材料临界失效的预警信号。

通过SOM算法对特征参数进行聚类分析得到4个簇及其对应的特征频率,并使用扫描电子显微镜(SEM)观察试件的断口形貌,得出4个簇分别对应于孔洞生长与汇合、微裂纹成核、宏观裂纹扩展和纤维状断裂4类损伤模式。

这项研究旨在探索金属管材的损伤演化行为,并为管材的损伤分析和健康监测提供依据。

【总页数】10页(P211-220)【作者】廖力达;向旭宏;舒王咏;黄斌;罗晓【作者单位】长沙理工大学能源与动力工程学院;UniSA STEM of South Australia 5095【正文语种】中文【中图分类】TH871;TB31【相关文献】1.氖氩混合气体辉光放电发射光谱法测定钢样中铝的分析特性2.35CrMo钢固体粉末渗铝及渗铝层性能研究3.渗铝钢渗铝层中孔隙及裂纹对其耐高温SO2腐蚀性能的影响4.P92耐热钢粉末包埋渗铝与化学气相渗铝涂层组织结构研究5.渗铝复合激光冲击对321不锈钢腐蚀疲劳性能的影响因版权原因,仅展示原文概要,查看原文内容请购买。

渗铝钢在高酸值原油中的耐腐蚀机理

专

论

C o i 化 t工 n腐 e 蚀h mi l d sr 石r so & P oe to nP to 与a n u ty 油 r c i i r c e c I 护 防 o r n

改进型 固体粉末渗铝钢主要 由 F ^ 相构成 。在 高油气流冲刷 下和 高温环烷 酸腐蚀环境 下 , 钢表 面 eJ 碳 形成的 F S膜不具备 保护性 , e 而渗铝钢的渗层表面形成 了均 匀、 密、 常薄、 致 非 附着力强及修 复速度 快 的 A 保护膜 。虽然这种氧 化膜 同时受到环烷 酸的溶解作用及 C 一 透、 l O l渗 S的影响 , F ^ 舍金 层 但 eJ 可 以提供足够的 A J来保持 A , , IO 膜 这是渗铝钢耐 高温环烷酸腐蚀 的主要 原 因。

反 应绝 对温 度 , 。 K

时 间 /年 份

从式 ( ) () 看 , P 2 7及 8来 当 o大于 ( o)衡,S P 平 P2 大

于 ( ) 衡时 , 1 3 A23 平 A 和 l 可能在金属表 面形 成 。 0 S

图 1 减 三线 试 片 腐 蚀 速 率

然 而 , 只是形 成这 些 相 的必要 条件 而 不是充 分 条 这

中 国石 油 锦 州 石 化 公 司 ( 下 简 称 锦 州 石 化 以 公司) 二套 常减 压 蒸 馏装 置 中 的环 烷 酸 主 要 分 布 在 减压 塔二 线 ( 以下简 称 减二 线 ) 减压 塔 三线 ( 、 以 下 简 称 减 三 线 ) 常 压 塔 二 中 段 ( 下 简 称 常 二 、 以

渗铝钢管的焊接工艺方法

渗铝钢管的焊接工艺方法渗铝钢其组织是以碳钢为基体,在其表面覆盖一层铝化合物和α固熔体、其外侧为致密而高熔点的Al2O3薄膜,内侧与基体交界处的铝铁合金组织,具有抗高温氧化和耐H2S、SO2、SO3等高温烟气腐蚀性能及耐磨性能。

渗铝钢的抗氧化性能及其稳定性远远地大于低合金耐热钢Cr5Mo,应用前景广阔。

但是其化学成分、熔点、导热性能与基体金属差异较大,对焊接性能及焊接接头的金相组织、力学性能的影响较大,在安装工程中焊接难度很大,又没有焊接经历和实践经验。

某工程催化裂化装置压缩机进口管线选用国产渗铝钢,即20渗铝钢。

管线的设计压力为1.58MPa,为70℃,输送介质为含H2S成分的瓦斯,管子直径为219mm,管厚6mm,管长360mm,技术要求、质量要求很高。

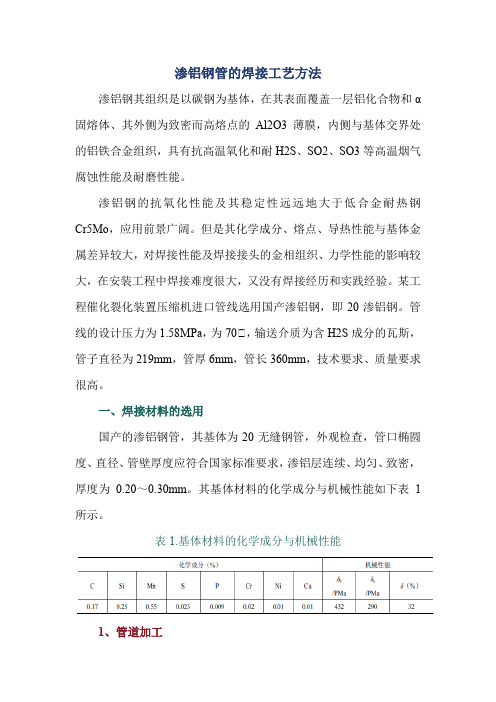

一、焊接材料的选用国产的渗铝钢管,其基体为20无缝钢管,外观检查,管口椭圆度、直径、管壁厚度应符合国家标准要求,渗铝层连续、均匀、致密,厚度为0.20~0.30mm。

其基体材料的化学成分与机械性能如下表1所示。

表1.基体材料的化学成分与机械性能1、管道加工20渗铝钢管的内、外表面均由厚度为0.15mm以上的铝镀层和厚度为0.05mm以上的扩散层所组成,铝镀层的外表面上一层致密的Al2O3薄膜,其熔点高达2050℃;扩散层是在铝、铁金属交界处经过高温扩散全部转变为铝铁合金的合金层,它的熔点和硬度都非常高。

在管道预制加工时,要考虑保证焊接工艺要求的焊接接头形式,又要避免因加工而使坡口处管子内、外壁的渗铝层遭到破坏。

因此,必须在施焊前对管件进行预处理。

(1)坡口渗铝层清理碳钢管道在渗铝前已经加工了坡口,在渗铝时,坡口处无法进行保护,与管子的内、外壁同时形成约0.3mm厚的渗铝层,如不进行彻底清除,会直接影响焊接质量,一般采用机械方法予以清除。

由于渗铝层的硬度较高,用角向磨光机清除效率低,又不易保证接头的几何尺寸;用坡口机车削则必须使用硬质合金刀具(YG8),并选用合理的刃磨角度,以便提高其耐磨性能和耐冲击性能。

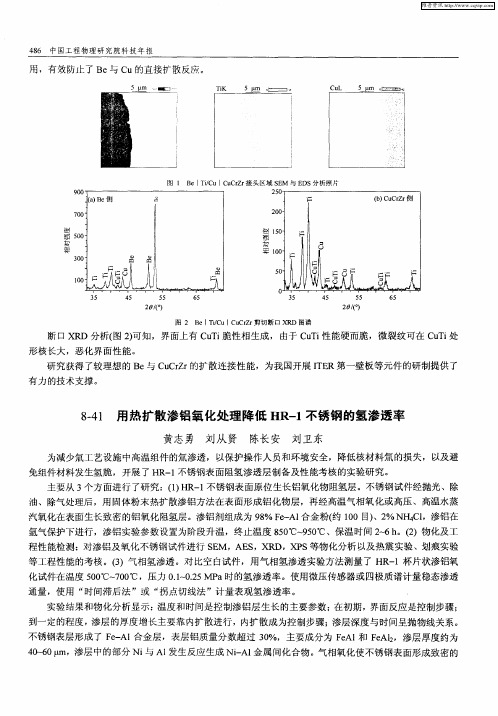

用热扩散渗铝氧化处理降低HR-1不锈钢的氢渗透率

到一定的程度, 渗层的厚度增长主要靠 内扩散进行,内扩散成为控制步骤; 渗层深度与时间呈抛物线关系。

不 锈钢表层 形成 了 F— 合 金层 ,表层铝 质量 分数超 过 3 %,主 要成分 为 FAI FAI eAl 0 e 和 e 2 ,渗层厚 度约为

4  ̄ 0p 0 6 m,渗层 中的部 分 Ni Al 与 发生 反应 生成 NiA 金 属 间化 合物 。气相氧 化使 不锈 钢表 面形成 致密 的 -l

维普资讯

材

料

47 8

结构 氧化物 ,在某 些条件 下可 能生成 结构 复 杂的氧 化物 ( FO・ 2 等) 如 e A1 O3 。合 金中 Al 量 的差异也 可能影 含 响氧 化物 的生成 。经 渗铝加氧 化 处理后 的试 件在 50C 70C时氢 渗透 率至 少下 降 了 3个数 量级 。热震和 0 。~ 0 。

断 口 XR 分析( 2可 知 ,界面上有 C T 脆 性 相生成 , 由于 C T 性 能硬而脆 ,微 裂纹 可在 C T 处 D 图 ) ui ui ui 形核 长大 ,恶 化界面 性 能 。 研 究获得 了较理 想 的 B e与 C C Z 的扩散连 接性 能 ,为我 国开展 IE u rr T R第 一壁板 等元 件 的研 制提 供 了 有力 的技术支撑 。

氦 泡 的形核和 长大过 程 、氦泡 行 为 以及 自辐 照方 面 的研 究 。研 究结果 对于深 入理 解钚 中氦 行 为 以及 自辐 照 效应 具有 一定 的积极 意义 。

首先 建立 了6- -u的嵌入 原子势 。 P 输入 参数 以晶格常 数 、 晶格原子 内聚 能 、 空位 形成 能和 弹 性常数 为主 。 对 所建立 的6-u嵌入 原子势进 行 了相应 的检 验 ,包 括 晶格性 质 、力 学性质 、声子谱 和熔 点等 的计算 。结果 - P 表 明 ,6P 嵌入 原子势 基本 上能 重现这 些 性质 ,适 合于钚 相 关 问题 的原子模 拟研 究 。钚一 -u - 氦和 氦一 势分 氦 别采 用 Mos re和 L nad Jns 势 。这两 套势 基本 上 能描述钚 一 enr—o e 对 氦和氦一 的相 互作 用 。在此基础 上 ,采 氦 用分 子动 力学 方法模 拟研 究钚 中氦 与 晶格 的相互 作用 、氦 与各 类缺 陷( 如空位 、杂质 、位错 及 晶界等 ) 的相

渗铝

渗铝使一种或多种金属原子渗入金属工件表层内的化学热处理工艺。

将金属工件放在含有渗入金属元素的渗剂中,加热到一定温度,保持适当时间后,渗剂热分解所产生的渗入金属元素的活性原子便被吸附到工件表面,并扩散进入工件表层,从而改变工件表层的化学成分、组织和性能。

与渗非金属相比,金属元素的原子半径大,不易渗入,渗层浅,一般须在较高温度下进行扩散。

金属元素渗入以后形成的化合物或钝化膜,具有较高的抗高温氧化能力和抗腐蚀能力,能分别适应不同的环境介质。

渗金属的方法主要有固体法(如粉末包装法、膏剂涂渗法等)、液体法(如熔盐浸渍法、熔盐电解法、热浸法等)和气体法。

金属元素可单独渗入,也可几种共渗,还可与其他工艺(如电镀、喷涂等)配合进行复合渗。

生产上应用较多的渗金属工艺有:渗铝、渗铬、渗锌、铬铝共渗、铬铝硅共渗、钴(镍、铁)铬铝钒共渗、镀钽后的铬铝共渗、镀铂(钴)渗铝、渗层夹嵌陶瓷、铝-稀土共渗等。

渗铝钢铁和镍基、钴基等合金渗铝后,能提高抗高温氧化能力,提高在硫化氢、含硫和氧化钒的高温燃气介质中的抗腐蚀能力。

为了改善铜合金和钛合金的表面性能,有时也采用渗铝工艺。

渗铝的方法很多。

冶金工业中主要采用热浸、静电喷涂或电泳沉积后再进行热扩散的方法,大量生产渗铝钢板、钢管、钢丝等。

静电喷涂或电泳沉积后,必须经过压延或小变形量轧制,使附着的铝层密实后再进行扩散退火。

热浸铝可用纯铝浴,但更普遍的是在铝浴中加入少量锌、钼、锰、硅,温度一般维持在670℃左右,时间是10~25分。

机械工业中应用最广的是粉末装箱法,渗剂主要由铝铁合金(或纯铝、氧化铝)填料和氯化铵催化剂组成。

渗铝主要用于化工、冶金、建筑部门使用的管道、容器,能节约大量不锈钢和耐热钢。

在机械制造部门,渗铝的应用范围也不断扩大。

低碳钢工件渗铝后可在780℃下长期工作。

在900~980℃环境中,渗铝件的寿命比未渗铝件显著提高。

18-8型不锈钢和铬不锈钢渗铝后,在594℃硫化氢气氛中,抗腐蚀能力比未渗铝的大大增加。

浅谈渗铝管道焊接施工技术

浅谈渗铝管道焊接施工技术高险峰(福建福船一帆新能源装备制造有限公司,福建 漳州 363211)摘 要:渗铝管道焊接施工技术已经成为工业制造行业中的一项重要生产技术,其中,使用范围最广泛的是热浸扩散渗铝技术和使用固体粉末包埋渗铝这两种,即“钢基热熔渗铝”。

这种方法将金属材料和金属制品放在有一定温度的氯化钠溶液中,在进行一定时间的活动和沉淀后,立即提取出钢基表层的金属分子,并将其再次放入液态铝形态的溶液中,使其再次沉淀,一段时间后,这些金属表面出现一层致密的金属化合物,其中包括分布均匀的致密金属铝层和三氧化二铝的氧化层。

关键词:渗铝管道焊接;渗铝制造工艺;钢基热熔渗铝中图分类号:TG457.6 文献标识码:A 文章编号:1002-5065(2021)21-0154-2Discussion on welding construction technology of aluminized pipelineGAO Xian-feng(Fujian Fuchuan Yifan new energy equipment manufacturing Co., Ltd,Zhangzhou 363211,China)Abstract: The welding construction technology of aluminized pipeline has become an important production technology in the industrial manufacturing industry. Among them, the two most widely used technologies are hot dip diffusion aluminizing technology and solid powder embedding aluminizing, namely "steel base hot melt aluminizing". In this method, metal materials and metal products are placed in sodium chloride solution with a certain temperature. After a certain period of activity and precipitation, the metal molecules on the surface of steel base are extracted immediately, and they are put into the solution in the form of liquid aluminum again to precipitate again. After a period of time, a layer of dense metal compounds will appear on these metal surfaces, It includes uniformly distributed dense metal aluminum layer and aluminum oxide oxide oxide layer.Keywords: aluminized pipe welding; aluminizing manufacturing process; hot melt aluminizing of steel base在含有各种微量金属元素的溶液中,掺入所需要的金属构件,再对其溶液进行均匀加热,当这些溶液到达固定温度并保持一段时间后,溶液中所含有的金属元素被分解,分解出的原子被慢慢吸到所放入的金属构件的表面上,并将其最终嵌入到金属构件的表层。

渗铝

渗铝aluminize;alumetize常用的渗镀品种之一,欲渗入的元素为铝。

被渗镀的材料可以是碳钢、不锈钢、镍基合金和钴基合金等。

渗铝的方法有固体粉末渗铝、热浸渗铝、料浆渗铝、气体渗铝、喷镀渗铝、快速电加热渗铝等多种。

渗铝工艺已在炼油、冶金、化工等方面得到广泛应用。

渗铝层有良好的抗高温氧化性,耐大气、海水、工业循环水、耐高温硫化物腐蚀和防止钢材的应力腐蚀破裂等优良性能。

渗铝钢在石油化工装备中的应用石油化工装备,有些需在中、高温(400-800℃)、强、腐蚀介质(如H2S、SO3、S02、CO2、NH3、有机酸等)和硬质颗粒(催化剂)的冲刷磨损条件下工作。

要求材料具备较好的耐腐、耐蚀和抗氧化性,能满足这些要求的,几乎全是价昂的高档材料。

但应用普通碳钢渗铝,可基本满足上述要求,是一种价廉物美的材料,因而得到了广泛的应用。

渗铝钢是对碳钢母材经过渗铝工艺处理,形成0.1-0.3mm的渗铝表层。

渗铝层具有耐磨、耐蚀和抗氧化性能,可满足特殊需求,但碳钢母材本身的性能不变或有所提高。

一、机械性能钢材渗铝一般在1000℃左右的奥氏体区域进行,由于渗铝后的冷却速度不同,母材可能出现各种不同的相变组织(如马氏体、索代体等)。

合金钢容易产生相变,引起机械性能的变化,因此合金钢渗铝目前很少应用。

低碳钢(C小于等于0.25%)渗铝后,不发生相变,只有晶粒大小的变化;只要正确地控制渗铝处理后冷却速度,可以细化晶粒,提高强度和韧性,所以应用最为广泛。

以20号碳钢为例,渗铝后在空气中冷却晶粒细化,由原来的5-6级上升至7-8级,强度和韧性都有所提高;渗铝后在炉中冷却,晶粒会粗化至4-5级,机械性能有所下降,但仍符合GB699-65要求,不影响使用。

二、抗氧化性能同一钢种,渗铝后比不渗铝的抗氧化性能有较大幅度的提高。

如20号碳钢的使用温度为500℃,渗铝后可提高至800℃;20碳钢渗铝后900℃保温10h,抗氧化能力提高153倍。

渗铝与渗锌区别

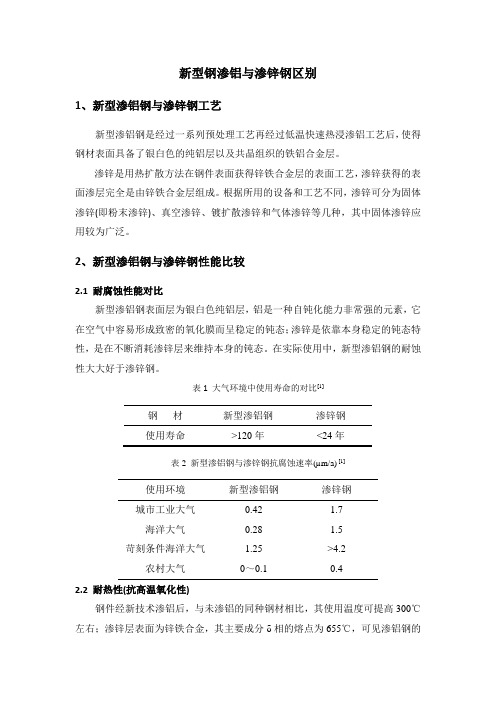

新型钢渗铝与渗锌钢区别1、新型渗铝钢与渗锌钢工艺新型渗铝钢是经过一系列预处理工艺再经过低温快速热浸渗铝工艺后,使得钢材表面具备了银白色的纯铝层以及共晶组织的铁铝合金层。

渗锌是用热扩散方法在钢件表面获得锌铁合金层的表面工艺,渗锌获得的表面渗层完全是由锌铁合金层组成。

根据所用的设备和工艺不同,渗锌可分为固体渗锌(即粉末渗锌)、真空渗锌、镀扩散渗锌和气体渗锌等几种,其中固体渗锌应用较为广泛。

2、新型渗铝钢与渗锌钢性能比较2.1 耐腐蚀性能对比新型渗铝钢表面层为银白色纯铝层,铝是一种自钝化能力非常强的元素,它在空气中容易形成致密的氧化膜而呈稳定的钝态;渗锌是依靠本身稳定的钝态特性,是在不断消耗渗锌层来维持本身的钝态。

在实际使用中,新型渗铝钢的耐蚀性大大好于渗锌钢。

表1 大气环境中使用寿命的对比[1]钢材新型渗铝钢渗锌钢使用寿命>120年<24年表2 新型渗铝钢与渗锌钢抗腐蚀速率(µm/a) [1]使用环境新型渗铝钢渗锌钢城市工业大气0.42 1.7海洋大气0.28 1.5苛刻条件海洋大气 1.25 >4.2农村大气0~0.1 0.42.2 耐热性(抗高温氧化性)钢件经新技术渗铝后,与未渗铝的同种钢材相比,其使用温度可提高300℃左右;渗锌层表面为锌铁合金,其主要成分δ相的熔点为655℃,可见渗铝钢的耐热性和抗高温氧化性远远优于渗锌钢。

表3 新型渗铝钢与渗锌钢的耐热性能[1]钢材新型渗铝钢渗锌钢最高使用温度800~1000℃<500℃2.3 表面硬度及耐磨性能新型渗铝钢表面生成的氧化铝层和铁铝合金层,均有很高的硬度值;渗锌层的主要组织为δ(FeZn7)相,与铁铝合金相比,硬度相对较低。

材料的耐磨性与其硬度值有正比关系,所以渗铝钢具有较高的硬度和耐磨性能。

经本公司低温快速热浸渗铝技术处理渗铝钢,其渗层大约20µm,不仅对钢材机械强度没有影响,而且母材的抗热冲击稳定性和疲劳强度均提高了10%以上。

渗铝工艺技术

渗铝工艺技术渗铝工艺技术是一种常用的表面处理技术,通过将铝离子注入到金属表面,以增强其耐腐蚀性、耐磨性和抗氧化性能。

以下是对渗铝工艺技术的详细解释和应用。

渗铝工艺技术是一种金属表面处理技术,将铝离子渗入到金属表面,使其形成一个坚固的铝合金氧化层,从而显著提高了金属的耐腐蚀性、耐磨性和抗氧化性能。

渗铝技术通常适用于铜、铁、不锈钢、镍合金等金属材料。

首先,渗铝工艺技术的关键步骤是制备出含有铝离子的渗铝溶液。

这个溶液通常包含铝盐和其他添加剂,以确保适当的渗铝效果和化学反应。

然后,将待处理的金属样品浸入溶液中,在一定的时间和温度条件下进行反应。

在渗铝的过程中,铝离子会与金属表面上的元素进行交换反应,形成与金属相互作用的化合物或合金。

这些化合物和合金层形成了一个均匀、致密和坚固的铝合金氧化层,提高了金属的性能。

渗铝技术的主要目的是增加金属的耐腐蚀性。

通过与金属表面相结合,形成了一个抵御腐蚀物质侵蚀的保护层。

同时,渗铝还可以增加金属的硬度和耐磨性,提高其表面的耐磨性能,延长使用寿命。

此外,由于渗铝层具有良好的热稳定性和抗氧化性能,它也广泛应用于高温环境下工作的金属材料,如汽车发动机部件和航空发动机。

渗铝工艺技术有许多优点。

首先,它是一种低成本、高效率的表面处理方法。

相比于其他金属涂层技术,渗铝工艺更加经济,能够在相对短的时间内获得良好的渗铝效果。

其次,渗铝层与基体金属具有很高的结合强度,不易剥离和脱落。

此外,渗铝层具有优异的耐腐蚀性和耐磨性,能够在极端环境下保护金属材料。

然而,渗铝工艺技术也存在一些限制。

首先,渗铝层的均匀性和致密性对于获得高质量的渗铝成品非常重要,但实现均匀和致密的渗铝层需要对温度、时间和渗铝溶液的组合进行精确控制。

此外,渗铝过程中需要严格控制反应环境,以确保金属样品的表面不受污染和损伤。

总之,渗铝工艺技术是一种常用的金属表面处理方法,通过将铝离子注入金属表面,形成一个坚固的铝合金氧化层,提高金属的性能和耐用性。

渗铝及其在工业上的应用

熔融盐腐蚀

渗铝钢和渗铝高温合金具有非常好的耐腐蚀能力,可以抵抗包括氯酸盐、硝酸盐、亚硝酸盐和碳酸盐 的腐蚀。

渗铝碳钢锅经过多年使用证明,其抗腐蚀能力比不锈钢好。

其他可以应用渗铝涂层的领域

工业领域 水泥 硫酸

我们通常为除硫设备的冷凝器和热交换器做渗铝涂层。

中国科学院金属研究所表面工程研究部

地址:沈阳市沈河区文化路 72 号

联系方式 hjyu11s@

氧化

相对于奥氏体不锈钢而言,渗铝的碳钢和高温合金具有更为优良的耐高温氧化性能。在 1000°C (1850°F)以上的工作寿命不低于不锈钢。

渗铝涂层可以形成一层致密的氧化铝阻挡层,可以阻止碳扩散到基体当中,从而防止了金属粉化现象 的发生,延长金属使用寿命。我们的扩散涂层可以抵抗上万小时的金属粉化腐蚀。

用来抵抗金属粉化现象的渗铝部件有热交换器、管道、金属管套和其他紧固件等。

结焦

结焦现象存在于很广的温度范围内。在某些温度范围内抗结焦剂和其他冶金方案无法完全解决表面结 焦,而渗铝和渗铬涂层可以提供长达数年的防护,防止结焦的发生。最常见的应用是在乙烯蒸汽裂解 管表面渗铝化物涂层防止结焦。

渗铝的尺寸限制

我们现在的尺寸限制为 1.7 米长,直径 0.7 米的圆 ASTM B875 - 96 涂覆涂层,并可根据客户需要订制。

中国科学院金属研究所表面工程研究部

地址:沈阳市沈河区文化路 72 号

联系方式 hjyu11s@

渗碳

渗碳,例如催化重整装置,结焦会导致碳扩散到合金当中,并且形成稳定的金属碳化物,这些金属碳 化物主要集中在晶界当中,降低合金的性能。渗铝可以有效的利用表面形成的氧化铝膜来防止碳的进 一步渗透。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢渗铝

文章来源:钢铁E站通/dict/detail.php?id=451

不锈钢简介:

不锈钢是指在大气和弱腐蚀介质中有一定抗蚀能力的钢。

不锈钢的碳含量为

0.08%-0.95%,其主要加入元素为Cr、Ni,辅加元素为Ti、Mo、Nb、Cu、Mn、N等。

其中Cr是决定不锈钢抗腐蚀性能好坏的主要元素之一。

Cr可与氧形成致密的Cr2O3

的保护膜,同时还能提高铁素体的电极电位。

Cr是缩小γ区的元素,当Cr含量较高时

能使钢呈单一的铁素体组织,所以,Cr是不锈钢中的必要元素。

Ni是扩大γ区的元素,当钢中Ni含量达到一定值时,可使钢在常温下呈单相奥氏体组织,从而提高抗电化学腐蚀能力。

Ti、Nb是强碳化物形成元素,会与碳形成碳化物,使Cr留在基体中,避免晶界贫铬,从而减轻钢的晶间腐蚀倾向。

Mo、Cu的加入可提高钢在非氧化性酸中的耐蚀性。

Mn、N也是扩大γ区的元素,用来取代Ni以降低成本。

按正火状态的组织分类,通常可将不锈钢分为马氏体不锈钢、铁素体不锈钢、奥

氏体不锈钢三类。

其中马氏体不锈钢只有Cr进行单一的合金化,在非氧化介质中耐蚀性很低;铁素体不锈钢含碳量一般小于0.25%,Cr含量为13%-30%,韧性低、脆性大;奥氏体不锈钢主要含有Cr、Ni合金元素,克服了马氏体不锈钢和铁素体不锈钢的缺点而综合性能较好。

随着石油、化工、有机合成工业以及其他大量耗能工业的迅速发展,要求不断提

高设备的热效率,余热的回收利用以及使用劣质燃料使得设备的结构和材质的工作条

件变得十分苛刻,特别是石油化工有机合成工业中的反应塔,热交换器及管道均处于

高温的硫化氢和二氧化硫的气氛中,要求所用的材料具有足够的高温强度外,还要求

良好的耐蚀性和加工性。

在燃烧的气体中不锈钢设备低温产生的腐蚀大多为晶间腐蚀和应力腐蚀,在高温(700℃-800℃)下使用时,其表面形成的厚氧化膜容易剥落,易于生成硫化物,其中所含的镍元素易与硫化氢等硫化物反应从而形成硫化镍,由于硫化镍的共晶温度低,

从而加剧了腐蚀过程。

不含镍的其它铁素体不锈钢,虽然耐腐蚀性和高温强度较好,

但其加工性差,这使得其使用范围受到限制。

不锈钢渗铝工艺:

奥氏体不锈钢不仅具有优良的耐蚀性能和抗氧化性,并且具有良好的综合力学性能及低温韧性等,使其应用领域非常广泛,其中以粉末冶金方法生产的不锈钢产品在许

多领域的应用越来越广。

奥氏体不锈钢抗氧化性良好主要是由于表面生成了Cr2O3膜层,但如果不锈钢中Cr含量不足,就会在金属-氧化物界面出现贫Cr区,导致抗氧化性降低。

奥氏体不锈钢的含碳量很低,大多在0.10%以下。

此类钢在常温下通常为单

相奥氏体组织。

其强度、硬度较低(135HBS左右),无磁性,塑形、韧性及耐腐蚀性均较马氏体不锈钢要好。

与马氏体不锈钢相比,其切削性能较差,当碳化物在晶界析

出时,还会产生晶间腐蚀现象,应力腐蚀倾向也较大。

为了提高奥氏体不锈钢的性能,常用的热处理方法有固溶处理、稳定化处理和去应力处理等。

而渗铝的主要目的在于提高材料的热稳定性、耐磨性和耐蚀性,正好解决了这些

问题。

特别是在不锈钢表面形成含铝的涂层后,其抗高温氧化性、耐腐蚀性以及耐磨

损性可进一步得到改善。

从而达到提高不锈钢性能的目的。

渗铝是在不锈钢表面形成

含铝涂层的有效手段,渗铝层形成的原理有两种:一种通过液体渗铝、热喷涂渗铝及

真空蒸镀等方法,使熔融的铝液与工件表面互熔,形成富铝的合金属;另一种是通过

化学反应,形成活性铝并渗入工件表面。

工业上普遍采用的渗铝方法有:固体渗铝、

液体渗铝、热喷涂渗铝、料浆渗铝、真空镀膜扩散渗铝等。

其中,固体粉末包埋渗铝

是一种比较成熟的技术,而且具有操作简便、成本低、工艺易于控制及渗层质量好等

优点而得到广泛应用。