主轴定向参数设定

主轴定位 介绍

大家在学习数控车床技术的时候,都已经知道大部分数控车床或加工中心上都有主轴定位(或叫主轴定向)功能,现在为能更清楚地了解该功能,笔者在这里就就数控车床主轴定位的分类、原理、调整方法、及常见故障等方面展开讨论。

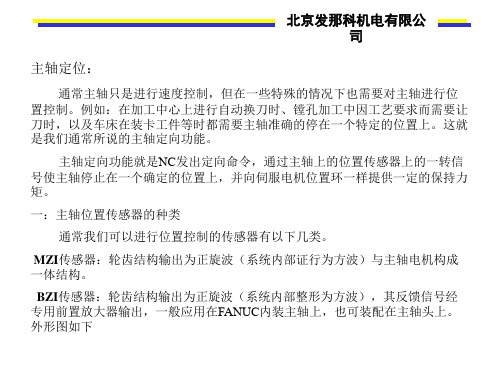

主轴定位:通常主轴只是进行速度控制,但在一些特殊的情况下也需要对主轴进行位置控制。

例如:在加工中心上进行自动换刀时、镗孔加工中因工艺要求而需要让刀时,以及车床在装卡工件等时都需要主轴准确的停在一个特定的位置上。

这就是我们通常所说的主轴定向功能。

主轴定向功能就是NC发出定向命令,通过主轴上的位置传感器上的一转信号使主轴停止在一个确定的位置上,并向伺服电机位置环一样提供一定的保持力矩。

定位与定向是两个概念主轴定向是一点定位,而定位是任何角度主轴定向是对主轴位置的简单控制,可以选来作为位置信号的元件有:外接接近开关与电机速度传感器;主轴位置编码器;电机或内装主轴的内置传感器。

而根据使用的位置信号的不同参数设置也有区别。

数控车床主轴定位有两种,一种是靠伺服主轴电机自身构成C轴,主轴电机和主轴靠同步带连接(1:1)构成全闭环,可以CS轮廓插补,定位,刚性功丝。

另一种可以在主轴上加一个伺服电机用齿轮传动组成C轴造成主轴定位故障的原因主要来自下面三个方面:1、主轴定位检测传感器位置安装不正确,无法检测到主轴状态,造成定位时主轴来回摆动;2、主轴速度控制单元参数设置有误,使主轴定位产生误差或抖动;3、主轴停止回路调整不当,会使主轴在定位点附近摆动。

对于前两种原因引起的故障,可通过调整定位传感器的安装位置或修改控制单元有关参数消除;对于第三类原因引起的故障,只需调整主轴回路定位电位器即可排除。

加工中心主轴一般只能定向,不能定位,目的是用于换刀,镗孔时定向。

靠仅主轴尾端有一副检测元件(如光电开关,霍尔元件等),检测到定向信号后,主轴伺服电机会电磁锁紧定位(这类伺服电机一般编码器线数不高,定位精度低,但转速高),如果主轴定位不准确,可能会损坏刀库和主轴头。

FANUC的主轴定向角度调整

首页 > 共享屋 > 【经验】FANUC的主轴定向角度调整

28日

时间:2015-03-28 22:37

【经验】FANUC的主轴定向角度调整

4

分类:共享屋丨评论:16条评论丨浏览:315 浏览数丨字体:大中小

加工中心一般都配置换刀系统,在换刀的时候需要主轴定向,如果主轴定向角度调整

的不好,换刀的时候容易出现卡刀,、

但是如何调整定向位置呢?怎么确定定向位置的准确数值呢?

对于FANUC系统,定向位置的数值都是输入到系统参数4077中,但是输入的数值是

多少?一般需要通过诊断参数445里面的数值来确定,但是如果445里面的数值一直

为0 或者复位变为0该怎么办?

1 如果诊断445里面的数值一直未0,首先检查参数3117#1是否为1

2 开机是否执行过一次定向

3如果复位诊断445里面变为0,需要检查参数4016#7是否为0.

一般这样的问题就以上三点,你在维修的时候是否遇到这样的问题?。

KND主轴驱动器定向角度调整

凯恩帝郑州服务点2014-5-27 ZD100B 主轴驱动定向角度调整概述:当主轴因闷车或同步带过松而导致主轴定向角度发生变化,进而导致主轴无法正常换刀,此时需重新调整主轴驱动器定向角度。

解决方法如下(斗笠刀库)1、 首先将主轴抬高,高于刀盘伸出位置,此时通过按刀库伸出电磁阀让刀盘伸出,慢慢移动Z 轴使主轴靠近刀盘,对准主轴键槽位置与刀盘位置。

2、 打开电器柜,调整主轴驱动器(有红色KND 标志及型号为47P5GS 或4011GS 等)。

连续点击最左侧MENU 菜单键,找到- - U2 -,点击最右侧ENTER 按键,此时显示U2 0,0在闪烁,点击▲向上箭头找到A 并点击ENTER 。

记录当前显示值。

3、 连续点击MENU 菜单键,找到HP000,最后一个0在闪烁,点击▲改为1,并点击ENTER ;当显示-FN.0-时连续点击MENU 直到出现-FN.5-,点击ENTER ,显示Fn.5-0,其中0在闪烁,连续点击▲找到Fn.5-4并点击ENTER ,再次点击ENTER 当前显示值会闪烁,将所显示值改为第2步中记录的数值,可利用▲和>>进行移位修改数值。

当修改完毕后,点击ENTER ,数值停止闪烁,便已保存。

4、 将主轴升高,刀库拉回。

关毕机床总闸,三分钟后重新开启进行换刀验证。

注意:若为圆盘刀库,第一步中需将主轴升高,将机械臂刹车拉下,转动机械臂到扣刀位置,其他按以上顺序执行,第三步执行完毕后将机械臂摇回原位,刹车拉回。

ZD100主轴驱动定向角度调整概述:当主轴因闷车或同步带过松而导致主轴定向角度发生变化,进而导致主轴无法正常换刀,此时需重新调整主轴驱动器定向角度。

解决方法如下(斗笠刀库)1、 首先将主轴抬高,高于刀盘伸出位置,此时通过按刀库伸出电磁阀让刀盘伸出,慢慢移动Z 轴使主轴靠近刀盘,对准主轴键槽位置与刀盘位置。

2、 打开电器柜,调整主轴驱动器(有红色KND 标志及型号为400V7.5KW 或11KW 等)。

主轴定向步骤

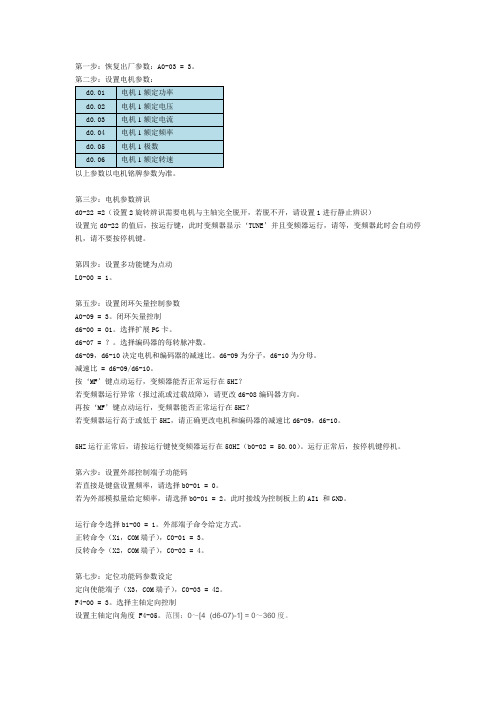

第一步:恢复出厂参数:A0-03 = 3。

第二步:设置电机参数:以上参数以电机铭牌参数为准。

第三步:电机参数辨识d0-22 =2(设置2旋转辨识需要电机与主轴完全脱开,若脱不开,请设置1进行静止辨识)设置完d0-22的值后,按运行键,此时变频器显示‘TUNE’并且变频器运行,请等,变频器此时会自动停机,请不要按停机键。

第四步:设置多功能键为点动L0-00 = 1。

第五步:设置闭环矢量控制参数A0-09 = 3。

闭环矢量控制d6-00 = 01。

选择扩展PG卡。

d6-07 = ?。

选择编码器的每转脉冲数。

d6-09,d6-10决定电机和编码器的减速比。

d6-09为分子,d6-10为分母。

减速比 = d6-09/d6-10。

按‘MF’键点动运行,变频器能否正常运行在5HZ?若变频器运行异常(报过流或过载故障),请更改d6-08编码器方向。

再按‘MF’键点动运行,变频器能否正常运行在5HZ?若变频器运行高于或低于5HZ,请正确更改电机和编码器的减速比d6-09,d6-10。

5HZ运行正常后,请按运行键使变频器运行在50HZ(b0-02 = 50.00)。

运行正常后,按停机键停机。

第六步:设置外部控制端子功能码若直接是键盘设置频率,请选择b0-01 = 0。

若为外部模拟量给定频率,请选择b0-01 = 2。

此时接线为控制板上的AI1 和GND。

运行命令选择b1-00 = 1。

外部端子命令给定方式。

正转命令(X1,COM端子),C0-01 = 3。

反转命令(X2,COM端子),C0-02 = 4。

第七步:定位功能码参数设定定向使能端子(X3,COM端子),C0-03 = 42。

F4-00 = 3。

选择主轴定向控制设置主轴定向角度 F4-05。

范围:0~[4×(d6-07)-1] = 0~360度。

第八步:加速时间 b2-01 = 3.0 S减速时间 b2-02 = 3.0 S请设置最大频率b0-08 = ?。

三菱M70数控系统主轴外置接近开关定向功能

三菱M70数控系统主轴外置接近开关定向功能李洪波【摘要】For processing center machine, when it is not connected with 1:1 between spindle motor and spindle, it should add close-loop testing device at the side of spindle for the orientation function. Normally, a rotary encoder with 1024 pulses can be used. But, for some special machines, there is not enough space to fix the rotary encoder, and only can use a little testing device, for example, approach switch, etc. The article introduces that how to realize the spindle orientation function of MITSUBISHI M70 CNC with external approach switch.%对于加工中心机床,当主轴电动机和主轴非1∶1连接时,要实现定向功能,需要在主轴侧增加闭环检测装置,一般采用1024脉冲的旋转编码器.但是,对于某些结构特殊的加工中心机床,其主轴侧没有足够空间安装编码器,只能采用体积更小的检测器件,例如接近开关等.介绍三菱M70数控系统使用主轴外置接近开关时如何实现定向功能.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)012【总页数】2页(P237-238)【关键词】接近开关;定向;三菱M70;主轴【作者】李洪波【作者单位】大连大森数控技术发展中心有限公司,辽宁大连116023【正文语种】中文【中图分类】TP273有些加工中心机床,为了提高主轴切削能力,通常,在主轴电动机和主轴之间会采用减速机或其他减速方式进行连接,用来增大主轴实际切削力矩。

新代系统主轴定向,第二参考点设置

新代系统主轴定向,第二参考点设置

(需要保证刀库和主轴上没有刀具)

1.将参数2803 参数3441改成9999

2.参数3420改成8

3.在寸动模式下,按一次F1(此时刀臂转动)

4.拍下急停,然后松开,打到手轮模式,把不带拉丁的刀柄放入到主轴侧刀臂内,移动Z轴,找到第二参考点,记录下机械坐标,把数值记录在参数2881和参数3441内!完成第二参考点设置!

5.把主轴定位键调整到刀臂键槽的中间,按F8调试功能!

6.按F2主轴应用调试

7.按F2定位调试

8.按F4,定位角教导!

9.按2次确定,完成设定!提高Z轴,取下刀柄!

10.拍急停,调至寸动模式,按F1,换刀臂动作,听到打刀缸松刀声音后,刀臂归位完成!

11.把参数3420改成0,完成主轴定向调试

CNC参数是数控机床的灵魂,数控机床软硬件功能的正常发挥是通过参数来“沟通”的,机床的制造精度和维修后的精度恢复也需要通过参数来调整,所以,如果没有参数,数控机床就等于是一堆废铁,如果CNC参数丢失,将导致数控机床瘫痪。

大家有什么想了解的可以留言,相互交流学习!共同进步!记录系统调试的点点滴滴,水滴石穿,每天进步一点点!。

主轴定向方法及参数

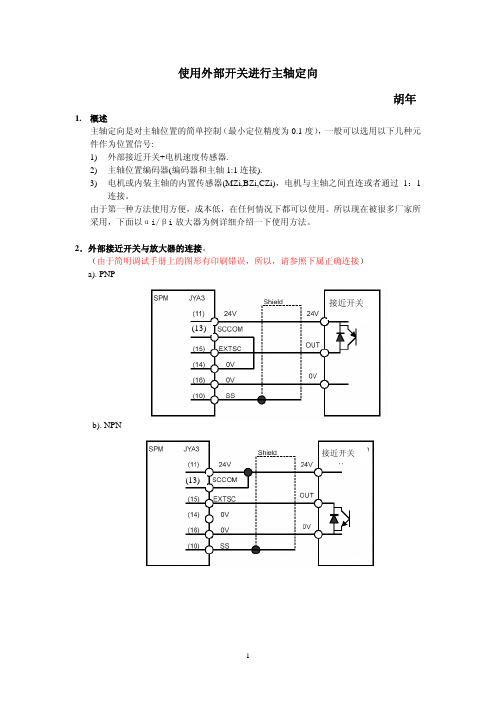

使用外部开关进行主轴定向胡年1.概述主轴定向是对主轴位置的简单控制(最小定位精度为0.1度),一般可以选用以下几种元件作为位置信号:1)外部接近开关+电机速度传感器.2)主轴位置编码器(编码器和主轴1:1连接).3)电机或内装主轴的内置传感器(MZi,BZi,CZi),电机与主轴之间直连或者通过1:1连接。

由于第一种方法使用方便,成本低,在任何情况下都可以使用。

所以现在被很多厂家所采用,下面以αi/βi放大器为例详细介绍一下使用方法。

2.外部接近开关与放大器的连接。

(由于简明调试手册上的图形有印刷错误,所以,请参照下属正确连接)a). PNPb). NPN(13)(13)接近开关接近开关c). 两线NPN3. 相关参数设定:参数号 设定值 备注 4000#0 0/1 主轴和电机的旋转方向相同/相反 4002#3,2,1,00,0,0,1 使用电机的传感器做位置反馈 4004#2 1 使用外部一转信号 4004#3 根据表1设定 外部开关信号类型 4010#2,1,0 0,0,1 设定电机传感器类型 4011#2,1,0 初始化自动设定 电机传感器齿数 4015#0 1 定向有效 4056-4059 根据具体配置 电机和主轴的齿轮比(增益计算用) 4171-4174 根据具体配置 电机和主轴的齿轮比(位置脉冲计算用)4. 外部开关类型的参数说明:1) 表1,参数4004#3的设定(对于αi/βi 放大器)开关 检测方式 开关类型 SCCOM接法(13)设定值二线 24V(11脚)0 NPN 0V(14脚) 0 常开 PNP 24V(11脚) 1 NPN 0V(14脚) 1 突起 常闭 PNP 24V(11脚) 0 NPN 0V(14脚) 0 常开 PNP 24V(11脚) 1 NPN 0V(14脚) 1 三线凹槽 常闭 PNP 24V(11脚) 0 注:检测方式如下图所示:(13)1突起 2凹槽接近开关 (两线)在实际调试中,由于只有0/1两种设定情况,可以分别设定0/1试验一下(注意,尽量使用突起结构,如果使用凹槽,则开口不能太大)。

FANUC主轴定向的调试步骤这么详细的教程不多了

FANUC主轴定向的调试步骤这么详细的教程不多了调试FANUC机器人的主轴定向时,以下是一些详细的步骤,以确保定向的成功。

1.确认机器人的主轴定向类型:在FANUC机器人上,主轴定向分为两种类型:直接定向和基准定向。

直接定向是根据主轴本身的编码器进行定向,基准定向是通过测量主轴和机器人轴的关系来进行校准。

需要根据机器人的配置确定使用哪种类型的定向。

2.准备定向工具:根据机器人配置和定向类型,准备相应的定向工具。

如使用直接定向,则需要使用主轴编码器读数仪和相应的传感器;如使用基准定向,则需要使用测距仪和角度传感器。

3.连接定向工具:将定向工具连接到主轴和机器人轴上。

确保连接安全可靠,并确保传感器能够准确读取相关数据。

4.定向参数的设置:根据机器人的配置和定向类型,进入机器人控制系统的参数设置菜单,设置定向相关参数。

这些参数包括主轴和机器人轴之间的关系、主轴编码器的分辨率等。

5.执行定向程序:根据机器人控制系统的操作界面,执行主轴定向程序。

根据具体的指导操作,逐步进行定向。

这些步骤可能包括启动主轴、采集数据、分析数据等。

6.定向结果的评估:根据定向程序的结果,评估定向的质量。

检查定向误差是否在可接受范围内,如何校准误差的大小等。

7.重新校准:根据定向结果的评估,判断是否需要重新校准。

如果定向误差在可接受范围内,则可以继续下一步操作。

如果定向误差较大,则需要重新调整定向参数,并重新执行定向程序。

8.定向结果的记录:记录定向结果,包括定向参数、定向误差等。

这样可以方便以后的参考和调整。

总结:以上是FANUC机器人主轴定向的详细步骤,根据机器人的配置和定向类型,可能会有一些差异。

通过仔细遵循上述步骤,并根据实际的情况进行适当的调整,可以确保主轴定向的成功。

Mazak伺服主轴定向参数调整.

Mazak 伺服主轴定向参数的调整Mazak 立式数控加工中心(VTC-160和 VCN-410两种型号主轴定向后 Y 轴移动对键块的平行度超过 0.1mm 后需要对伺服主轴定向参数进行调整。

1、执行主轴定向,按机床面板上 MDI 键进入 MDI 模式,在绿色输入框中输入M19,然后按下机床面板上绿色循环启动键。

2、拆除主轴定向键块、对安装基面和键块进行清洁,清洁完毕后重新安装定向键块,注意定向键块安装时刻有 A 字的面朝向主轴锥孔侧。

3、切换到手动模式(按机床面板上 X1000、 X100、 X10、 X1中任意一个键 ,然后按下主轴旋转按钮 ,使用按钮来增加主轴转速,接着按下主轴停止按钮。

最后重复第一步执行主轴定向。

4、用磁力表座和杠杆百分表检查主轴定向后 Y 轴移动对键块的平行度,如果超差,进入下一步参数调整。

5、按屏幕下方左翻页键6、下图中红圈处诊断菜单键进入诊断主画面7、下图中红圈处版本菜单键进入版本画面8、在版本界面,按机床屏幕下方右翻页键9、现在就可以从机床操作面板直接输入密码 1131,如下图所示10、输入 1131后,按机床操作面板上的“ INPUT ”11、进入参数画面,按下图的“ SPINDLE MONITOR”菜单键,在右侧会多出“参数”菜单12、按“参数”菜单,参数菜单会变成红色,屏幕上就会弹出主轴参数设置框13、使用机床操作面板上的翻页键(上翻页、下翻页和方向键来移动光标选择参数 SP7 (VTC-160机型或 SA96(VCN-410B 机型参数。

14、增加当前参数值,则主轴定向逆时针转过一定角度(从电机方向观察 ,根据具体情况对参数进行更改。

15、关闭系统,等待 10秒后开启系统,重复第一步内容执行主轴定向,然后重复第四步检查平行度,如未达到要求范围,请重复以上步骤。

FANUC主轴定向的调试步骤,这么详细的教程不多了

FANUC主轴定向的调试步骤,这么详细的教程不多了

主轴定向是使主轴停⽌在某个特定位置的功能,常见的有主轴电机内置传感器定向(要求编码

器有index点)和外置接近开关定向(常⽤在⾮1:1传动时)以及位置编码器定向。

⼀、主轴电机内置传感器定向

参数设置:

定向速度:#3732=4038=200

定向刚性:#4060~4063=1000~3000

其他参数如下表所⽰:

⼆、外置接近开关定向(常⽤于⾮1:1传动时)

参数设置:

定向速度:#3732=4038=50~100(为了稳定的检测⼀转信号,适当降低定向速度)

定向刚性:#4060~4063=1000~3000

具体参数设置如下表:

三、位置编码器定向(⼀般⽤于对主轴位置控制要求较⾼的场合)

参数设置:

旨在共享电⽓知识,提升数控⽔平。

跟随我们的脚步,你就会成为电⽓⾼⼿。

分享、努⼒、感恩。

⼩编都这么努⼒了,你们还有什么理由不拼⼀下。

最后给⼩编点个赞再⾛呗。

主轴调试步骤

一、主轴调试数据调试步骤:速度控制方式1、串行主轴功能生效:3701#1=0;ALM750 ALM90342、主轴电机的初始化:4133中输入电机代码;4109#7=1;NC与主轴驱动断电初始化参数4000到5000参数为电机固有参数不能修改。

而应该通过修改相应的3000多号的参数来对应。

3、相关主轴参数:3741,3742~3746,3031,40204020为PMC处理1、主轴使能有效:*ESPA *SSTP,G70#7 MRDYA2、主轴倍率信号处理:G303、主轴正反转信号:G70.5 G70.4;*辅助功能处理M03 M04 对应关系以上步骤结束后能转动。

ALM9034 报警含义:显示在cnc 对应到主轴放大器LED显示:34详见维修手册ALM9073报警含义:显示在cnc 对应到主轴放大器LED显示:73详见维修手册二、主轴定向设定步骤1、确定主轴电机的传感器类型:要求带Z相信号使用MZI传感器,规格号:。

B**32、传感器类型的设定:参数4002#0;4010#0=13、PMC信号处理:G70#64、主轴定向速度:4038:一般为50~1005、定向位置设定:4031:0~4096 找到零脉冲之后的偏移量。

在一圈内指定。

三、刚性攻丝1、主轴电机功能:主轴传感器具有一转信号2、编码器和主轴之间必须1比1连接。

3、PMC处理:设定刚性攻丝,主轴S为零,启动主轴信号。

主轴伺服加上励磁。

显示00。

西门子中是执行SPOS指令,主轴处于位置控制模式。

四、主轴CS轮廓控制。

FANUC加工中心主轴定向换刀角度参数设置

1、系统:FANUC Series Oi Mate-MD

2、故障:因撞刀导致主轴换刀定向角度错误,刀臂与主轴卡槽对不正,换刀时刀臂卡住主轴。

3、机床无其它机械故障,系统无报警。

4、解决方案:更改定向参数4077.具体步骤如下:

4-1)手动输入模式MDI下操作,SYSTEM—参数3117—SPP项改为1

4-2)手动输入MDI模式下,执行M19命令进行主轴定位;此时主轴定住不可转动。

4-3)查看SYSTEM-诊断-0445的位置数据;

注意:如果不执行主轴定位命令,0445位置数据为0,数据无效;

4-4)RESET复位后,手动将刀臂摇到换刀位置,刀臂上安装无拉钉的刀柄,边摇刀臂,边手动转动主轴,使刀柄卡槽与主轴卡槽一致;4-5)手动摇刀臂的方法:加工中心顶部,控制刀臂的电机尾部有一个外六角的轴。

旋转该轴可改变刀臂位置。

4-6)读取“SYSTEM-诊断-0445”的数据,填入“SYSTEM-参数-4077”数据下,如图:

4-7)手动将刀臂摇回原位。

MDI模式下执行M6T*命令,检验参数调整是否正确。

主轴定位

北京发那科机电有限公 司

感应头:感应速度信号和一转信号,注意与齿环的感应距离。 一转信号环:一圈之内有一条齿牙,产生一转信号。 A,B相齿牙环:产生A,B相脉冲,一圈有128、256、384、512齿/转等。

北京发那科机电有限公 司

CZi传感器:轮齿结构与BZi基本相同,齿数512齿/转到1024齿/转。 a位置编码器:数字信号输出(插动式方波 A、B、Z相)1024脉冲/转。 as位置编码器:模拟信号输出(正旋波 A,B,Z相)1024齿/转 接近开关:通过主轴上的接近开关和主轴电机上Mi传感器进行主轴的定位 磁传感器定位:在没有接近开关实现定位控制之前,使用磁传感器实现主轴的 定位功能,它由发磁体和探头及前置放大器组成。成本较高。 机械定位:不使用主轴单元参与控制定向,而是使主轴电机旋转在一个特定的 速度下,使用外部定位销使主轴停止在一个特定的位置上。 二 :连接图例 1 MZi的连接

北京发那科机电有限公 司

NO.4002 bit0,bit1,bit2,bit3 定义连接到JYA3或JYA4的传感器类型 0,0, 1, 1 0,1, 0, 0 分离型BZi和CZi传感器 as位置编码器

2。关于速度环的参数

NO.4018 bit5 高速定向时速度补偿指令有无,通常设1为有补偿 NO.4038 NO.4023 4024 NO.4050 4051 NO.4056 ~ 4059 NO.4320 ~ 4323 定向时电机的减速时的加速度(通过CTH1A,CTH2A 来选择)单位10min-1/sec (为0时,高速定向无效。设定值加大定向时间缩短) 定向时速度上限值(min-1) 定向时速度环的比例增益 (通过CTH1A信号来选择) 定向时速度环的积分增益 (通过CTH1A信号来选择) 主轴和电机间的齿轮比(通过CTH1A,CTH2A来选择) (设定值=主轴一转对应电机的转速ⅹ100)

主轴定向m19使用方法和分度

主轴定向m19使用方法和分度在机床加工领域中,主轴定向是相对常见的加工方式。

其中,主轴定向m19使用方法和分度是机床加工中的重要内容。

本文将详细介绍主轴定向m19的使用方法和分度,以便广大读者深入了解该技术。

一、主轴定向m19的使用方法主轴定向m19是一种利用主轴旋转的力矩来夹紧工件的方法,其使用方法如下:1、确定夹紧点:在进行主轴定向m19操作之前,需要确定夹紧点,夹紧点的选择应根据工件的结构和要求来决定。

一般来说,夹紧点应位于工件的最高点。

2、设置夹紧参数:在夹紧前需要对机床进行参数设置,主要包括夹紧力、夹紧时间和夹紧转速等参数,应根据实际情况进行设置。

3、进行夹紧操作:夹紧时,需要控制工件的姿态,确保工件正确进入夹紧点,并按照设置的参数进行夹紧操作。

4、测量夹紧度:在夹紧完成后需要对工件进行夹紧度测量,以确保夹紧质量和工件加工的精度。

二、主轴定向m19的分度方法主轴定向m19在机床加工中还具有分度的功能,可以通过角度调整来使工件在主轴上的某一角度处进行加工。

主轴定向m19的分度方法如下:1、确定分度点:在进行分度操作之前,需要确定分度点,即工件在主轴上的某一角度处。

2、设置分度参数:在分度前需要对机床进行参数设置,主要包括分度角度、分度速度和分度方向等参数,应根据实际情况进行设置。

3、进行分度操作:分度时,需要控制工件的姿态,确保工件正确进入分度点,并按照设置的参数进行分度操作。

4、测量分度精度:在分度完成后需要对工件进行分度精度测量,以确保分度质量和工件加工的精度。

三、主轴定向m19操作注意事项 1、夹紧点的选择应根据工件的结构和要求来决定,确保加工精度和夹紧质量。

2、设置夹紧参数和分度参数时应根据实际情况进行设置,以确保加工精度和加工效率。

3、夹紧和分度时应控制工件的姿态,确保工件正确进入夹紧点或分度点,并按照设置的参数进行操作。

4、在进行夹紧和分度操作之前需要对机床进行检查,确保机床的安全性和稳定性。

斗笠式刀库位置的调整及参数的设定

斗笠式刀库位置的调整及参数的设定主要进行刀夹与主轴换刀的重合(机械位置)1检查刀盘平面与X-Y平面的平行度,分别原x和y方向检。

平行度小与0.30nm/全宽。

如超过此数值则需调整刀库支架与刀库。

2将主轴箱上移到z向最高点后将分体刀柄的上体锥丙部分装人主轴孔内并拉紧,同时在刀盘的刀卡内装入分体刀柄得下体3手动将刀库移到换刀位置4手动使主轴定向5下移主轴箱分体刀柄的上体锥丙部与刀卡上分体刀柄得下体之间得间的间隙约2cm6用调整装置调整刀库在x和y向的位置,同时用分体刀柄得中间轴检验分体刀柄的上下两体的中心是否重合,上下两体中心重合则刀卡与主轴的换刀点重合调整完毕7z轴回参考点。

8下移主轴箱,使分体刀柄的上体锥丙部与刀卡上分体刀柄的下体之间的间隙为0.15-0.25nm 之间。

(用塞尺测量)9记录此位置的z轴座标值,并输入到第二机械参考点中(参数1421)10当此位置z轴坐标值小于356nm或370nm则调整参考点挡块的位置。

当此位置的z轴坐标值在365nm到370nm之间则调整参考点网格偏移参数内数值,此参数单位为0.001.FANRC 系统的参数号为1850.参考点位置的调整及检查过程按“参考点及行程挡块设定”项目内的步骤进行。

参考点调整完毕后重复工步8和工步9的操作内容,保证当z向坐标值为365时,分体刀柄的上体锥丙部与刀卡上分刀柄的下体之间的间隙为0.015-0.025nm之间(用塞尺测量)11检查刀卡在主轴抓,松刀过程中的变形量将刀柄放在刀卡上,使到库移出,使百分表触头与换到位相邻的刀卡下部接触,调整好指示器。

主轴定向后进入松刀状态,下移主轴箱到换刀位置,检查此时指示器读数变化不得大于+0.3nm,手动进行主轴抓刀若超差则应重新调整换刀点和位置或打刀距离12检查换刀过程的准确性,以手动方式进行操作,检查刀库移出,退回,刀盘转位,主轴定向,主轴抓,松刀及换刀点位置设定是否正确。

重复多次确认所有动作无误后用换刀程序进行多数换刀主轴定向角度调整及参数设定1.确认能够进行主轴定向(8135#4=0、主轴使用mzi传感器)2.将参数3117#1=1(1、2两项设置完毕后需要断电)3.手动旋转主轴使主轴定位块与刀杯定位块(或者机械手定位块)互相重合4.通过诊断参数445确认主轴位置数据5.将诊断参数445中的位置数据输入到参数4077中6.设定参数6071=6(使用M6调用O9001换刀宏程序)注意,在设定第二机械参考点之前要回参考点;在设定主轴定向角度之前需要运行一次主轴然后进行M19定向,看是否有位置数据常用换刀宏程序%O9001N1IF[#1000EQ1]GOTO19N2#199=#4003N3#198=#4006N4IF[#1002EQ1]GOTO7N5G21G91G30P2Z0M19N6GOTO8N7G21G91G28Z0M19N8M50N9M52N10M53N11G91G28Z0N12IF[#1001EQ1]GOTO15N13M54N14G91G30P2Z0N15M55N16M56N17M51N18G#199G#198N19M99%。

fanuc主轴定位参数

fanuc主轴定位参数主轴定位是数控加工中的一项重要工艺,它能够确保工件在加工时的准确定位。

本文将为大家介绍Fanuc主轴定位参数的相关知识。

1.主轴定位测量主轴定位测量是确保主轴的定位精度的一项重要步骤。

在进行主轴定位测量时,需要注意以下参数:1.1主轴冷态定位误差(Cold state positioning error)主轴在冷态下进行定位时产生的误差称为主轴冷态定位误差。

这个误差能够反映出主轴在定位时的精度。

1.2主轴热态定位误差(Hot state positioning error)主轴在工作温度下进行定位时产生的误差称为主轴热态定位误差。

这个误差能够反映主轴在工作状态下的定位精度。

2.主轴定位参数调整方法在进行主轴定位参数调整时,需要注意以下方法:2.1预紧法(Pre-tightening method)预紧法是通过调整主轴及滚动轴承的紧固力矩来调整主轴定位参数的一种方法。

通过适当调整紧固力矩,可以提高主轴的定位精度。

2.2温度补偿法(Temperature compensation method)温度补偿法是通过测量主轴和工件的温度变化来进行定位参数调整的一种方法。

通过对主轴温度变化的测量和分析,可以根据温度变化来调整主轴的定位参数,以确保定位精度。

3.主轴定位参数调整注意事项在进行主轴定位参数调整时,需要注意以下事项:3.1定期检查(Regular inspection)定期检查主轴的定位参数是确保主轴定位精度的重要手段。

通过定期检查,可以及时发现并解决主轴定位参数的问题,保证加工的准确性。

3.2技术培训(Technical training)对操作人员进行定期的技术培训,使其了解主轴定位参数的调整方法和注意事项,提高其操作技能和定位精度。

通过本文的介绍,我们了解了Fanuc主轴定位参数的相关知识。

主轴定位是数控加工中非常重要的工艺,准确的定位能够保证工件加工的精度和质量。

我们应该重视主轴定位参数的调整和检查工作,以确保加工过程中的准确性和稳定性。

knd数控加工中心主轴定向参数

KND数控加工中心主轴定向参数1. 概述随着数控技术的不断发展,数控加工中心已经广泛应用于各个领域,其主轴定向参数对加工质量和效率有着至关重要的影响。

本文将对KND数控加工中心主轴定向参数进行详细介绍,旨在帮助读者更好地理解和掌握这一重要的技术参数。

2. 主轴定向参数的作用主轴定向参数是指在数控加工中心中,通过对主轴的速度、转速、进给速度、进给力等参数进行调节,控制刀具的进给、切削和回程,从而实现精确的加工。

合理的主轴定向参数可以保证加工件的精度和表面光洁度,同时也能提高加工效率。

3. KND数控加工中心主轴定向参数的调节方法3.1 主轴转速主轴转速是主轴定向参数中最基本的参数之一,它直接影响到切削速度和加工质量。

在KND数控加工中心中,通常通过设定主轴转速倍率的方式来进行调节,可以根据具体加工件的材料和加工要求来进行灵活设置。

3.2 进给速度进给速度是指刀具在加工过程中的进给速度,对于不同的加工材料和加工方式,需要根据具体情况进行调整。

在KND数控加工中心中,可以通过数控系统的设置界面来对进给速度进行调节,同时也需要根据实际加工情况进行动态调整。

3.3 进给力进给力是指刀具在加工过程中受到的进给力,它直接影响到刀具的切削效果和加工质量。

在KND数控加工中心中,可以通过调节进给力曲线来进行调节,通常需要在加工试验中不断调整参数,找到最佳的进给力值。

3.4 主轴加速度主轴加速度是指主轴启动和停止时的加速度参数,对于加工效率和切削质量都有着重要的影响。

在KND数控加工中心中,可以通过设定主轴加速度曲线来进行调节,通常需要根据具体工件的情况进行参数优化,以实现最佳的加工效果和稳定性。

4. KND数控加工中心主轴定向参数优化实例以某型号KND数控加工中心为例,我们通过实际加工案例来进行主轴定向参数的优化。

该加工中心主要用于铝合金零件的加工,在优化主轴定向参数时,我们首先进行了系统的加工试验,随后根据试验结果进行了参数调整,最终实现了较好的加工效果。

机床主轴定向(南海华腾)

机床主轴定向(南海华腾)一、产品介绍主要实现有编码器速度反馈矢量控制和定位控制。

现在定位所用的变频器型号为V6−H−M1,到目前为止我司变频器通过端口的组合能实现8点定位,若超过8点定位可通过变频器与上位机的通讯方式实现。

二、硬件连接如图所示的编码器接线图,编码器的+5V电源由数控系统给定,所以不要用变频器的内部电源。

特别说明编码器安装在主轴上,而不是装在主轴电机的轴上,所以要设置电机和编码器的减速比,此参数定义为电机的转速和编码器的转速之比。

如:电机每旋转6转。

编码器旋转5转,那么此时的减速比为6/5=1.2,请设置参数Pd.24为1.2,编码器的每转脉冲数Pd.21要如实设置,比如为1024。

三、调试指导因为定位控制要建立在闭环矢量的前提下,所以做要闭环矢量就显得尤为重要。

首先把编码器的接线都连好,设置电机的基本频率(P0.15)和电机参数(P9.00−9.04),然后设置P9.15=2对电机进行完整自整定(一定要脱开负载即皮带轮)。

整定完后把P0.03设为8(有速度传感矢量控制)和编码器的脉冲数Pd.21正确设置,然后用面板控制,由p0.05给定几HZ的频率,运行后看电流的大小,如果电流很大运行发生抖动,甚至出现过流,那么要把编码器的方向改一下(即调整一下pd.22)。

作机床主轴定向时,定向需要X端子使能,我们这里选择X3、X4、X5端子,设置P5.02=40、P5.03=41、P5.04=42,则X3端子为定向使能端子,X4、X5选择定向位置。

只有X3端子闭合,实现使能,X4、X5端子才能选择定向位置,X4、X5的通断可以实现四种定向位置的选择。

定向位置设置:定向停止位置为相对于编码器Z信号角度,其参数定义为:以编码器Z 信号为原点0°,编码器每转脉冲数(Pd.21)的4倍对应为360°的角度。

如编码器每转脉冲数为1024,则H0.01设置范围为:0~4095,对应0~360°的角度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主轴定向参数设定

主轴定向角度调整及参数设定:

1.确认能够进行主轴定向(8135#4=0、主轴使用mzi传感器)

2.将参数3117#1=1(1、2两项设置完毕后需要断电)

3.手动旋转主轴使主轴定位块与刀杯定位块(或者机械手定位块)互相重合

4.通过诊断参数445确认主轴位置数据

5.将诊断参数445中的位置数据输入到参数4077或者4031(任选一个,但是两数相加

只和等于诊断参数445中的位置数据)中

6.设定参数6071=6(使用M6调用O9001换刀宏程序)

7.设定主轴定向速度,参数3732。

注意,在设定第二机械参考点之前要回参考点;在设定主轴定向角度之前需要运行一次主轴然后进行M19定向,看是否有位置数据

使用主轴电机内置传感器(mzi传感器)

6.3.2参数

使用外部一次旋转脉冲信号(接近开关)主轴电机内置传感器为mi或者mzi传感器参数设定

4056-4059 根据具体配置电机和主轴的齿轮比

4171-4174 根据具体配置电机和主轴的齿轮比

外部传感器开关类型的参数说明

开关检测方式开关类型SCCOM 接法(13) 设定值二线24V(11 脚) 0

突起常开NPN 0V(14 脚) 0 PNP 24V(11 脚) 1

三线

常闭NPN 0V(14 脚) 1

PNP 24V(11 脚) 0

凹槽常开NPN 0V(14 脚) 0

PNP 24V(11 脚) 1

常闭NPN 0V(14 脚) 1

PNP 24V(11 脚) 0

表1

注:检测方式如下图所示:

1突起2凹槽

对于主轴电机和主轴之间不是1:1的情况,一定要正确设定齿轮比(参数4056-4059

和4500-4503)。

根据赛场设备,定向器件为NPN型霍尔元件,主轴为缺口设计,故进行如下操作:

1、调整霍尔元件距离,使其与主轴距离在3-5mm,并固定。

2、将霍尔元件插口插到主轴放大器JYA3接口上。

3、进行主轴定向角度调整及参数设定。

4、进行NPN型霍尔元件外部一转信号参数设定,4000#0=0,4002#3.2.1.0=0.0.0.1,

4004#2=1,4004#3=1.。