管道机器人设计

履带式管道机器人方案

牵引力较大,对管壁压强较小。

以适应最小500的管径,管径大于500时,两侧负重轮下压,改

变履带形状使其与管壁贴合,增大履带与管壁接触面积。

动力

由于管道内壁沉积粉尘可能

为铁粉尘、铝镁粉尘或面粉;

考虑防爆,采用气动或者软

轴驱动。本处设计采用阿特

拉斯·科普柯公司的一款气动

马达作为驱动装置,若采用

软轴,则修改其中减速器及

部分连接件结构即可。

履带式管道自动清灰机器人设计方案

适用环境要求

适用管道形状:圆形;

适用管道直径、长度:管道直径500~800mm;管道长度不超过50m;

适用管道的布置:水平直管道和小于5度的倾斜直管道;

管道连接部分内壁错位高度不超过10mm;

管道内壁沉积粉尘可能为铁粉尘、铝镁粉尘或面粉;

适用于有水平或竖直分支口的管道,分支口直径为主管直径的3分之2。

行走方式

序号

方式

1

轮式

2

螺旋式

3

履带式

4

蛇形式

5

多足式

6

蠕动式

工作原理

优点

缺点

结构简单,控制灵活,

复杂管道通过性能差,越

平坦路面性能优越

障能力不足

驱动效率高,牵引力大, 运动速率较慢,清扫机构

运动平稳,

设计复杂

牵引附着性能好,越障

摩擦力大,对于平坦路面

能力较强

能量利用率低

越障能力好,弯道通过

姿态和运动控制复杂,负

三轮腿结构相同,亦可以保证三条轮腿在管道截面不是标准圆形的情况下总能与管

壁保持良好接触。安装时绞牙减振器可以调节弹簧高度,使履带张紧。

管道巡检机器人的设计与实现

管道巡检机器人的设计与实现随着工业自动化的不断发展,各行各业对于机器人的需求也越来越高。

在石油、化工等行业中,管道的巡检一直是一项重要且繁琐的工作。

传统的管道巡检方式需要人工参与,不仅费时费力,而且存在安全隐患。

因此,设计并实现一款管道巡检机器人成为了行业内的迫切需求。

一、设计理念管道巡检机器人的设计理念是结合机器人技术与无人机技术,通过对管道进行全方位的巡检,确保管道的正常运行。

机器人需要具备自主导航、障碍物避让、安全监测等功能,以应对复杂和危险的工作环境。

二、关键模块(一)自主导航模块:机器人需要通过激光雷达、视觉传感器等设备获取周围环境的信息,并通过内置的导航系统确定行进路径。

同时,机器人需要具备SLAM(Simultaneous Localization and Mapping,同时定位与地图构建)能力,以保证行进轨迹的准确性和稳定性。

(二)机械臂模块:为了能够对管道进行全方位的巡检,机器人需要搭载灵活且可伸缩的机械臂。

机械臂上配备摄像头、传感器等设备,可以对管道的细节进行检查和记录。

机械臂模块还需要具备深度学习算法,能够对检测到的异常情况进行分析和预警。

(三)传感器模块:机器人需要搭载各种传感器,如温度传感器、振动传感器、气体检测传感器等,以实时监测管道的运行状态。

这些传感器要能够准确感知管道内部的各项指标,并将数据传输给控制中心,以便对异常情况及时处理。

(四)通信模块:机器人要能够与控制中心实时进行数据交互和信息传输。

通过无线通信技术,机器人可以将巡检数据、管道状态等信息上传到云端,以供后续的数据分析和处理。

三、实现技术(一)导航定位技术:利用激光雷达、视觉传感器等设备获取机器人周围环境的信息,通过内置的导航系统进行路径规划和优化,从而实现自主导航的能力。

(二)机械臂技术:采用灵活且可伸缩的机械臂,通过精确控制机械臂的运动,实现对管道的巡检。

同时,机械臂上配备的摄像头、传感器可以获取管道内部的详细信息。

《2024年流体驱动的微管道机器人的研究与设计》范文

《流体驱动的微管道机器人的研究与设计》篇一一、引言随着微纳技术的发展,微管道机器人作为一种新型的微型机械设备,在生物医学、环境监测、工业制造等领域展现出巨大的应用潜力。

其中,流体驱动的微管道机器人以其独特的运动方式和无创、高效的特性备受关注。

本文旨在探讨流体驱动的微管道机器人的研究背景、设计思路及其关键技术。

二、研究背景及意义微管道机器人,作为微型机械系统的一种,能够实现在狭窄空间内的精准操控和作业。

其核心驱动技术分为多种,其中流体驱动因其简单、环保、低能耗等优点而备受青睐。

通过流体的驱动,微管道机器人可以在复杂的环境中如血管、管道等内部进行作业,实现诸如药物输送、污染物检测等任务。

因此,流体驱动的微管道机器人的研究具有重要的科学意义和应用价值。

三、设计思路3.1 结构组成流体驱动的微管道机器人主要由以下几个部分组成:微型机体、动力系统、控制系统和传感器系统。

其中,微型机体负责机器人的整体结构和形态;动力系统利用流体作为驱动源,实现机器人的运动;控制系统负责机器人的路径规划和动作控制;传感器系统则用于感知环境信息,为机器人提供反馈。

3.2 驱动原理流体驱动的原理主要基于流体力学和动力学原理。

通过外部流体的作用力,驱动机器人进行运动。

具体来说,当外部流体流经机器人时,通过改变流体的流向或流速,产生推动力,使机器人沿特定方向移动。

四、关键技术4.1 微型机体设计微型机体设计是微管道机器人设计的关键之一。

在保证机器人功能的前提下,要尽可能减小其尺寸,以适应狭窄的工作环境。

同时,机体材料的选择也至关重要,需要具备足够的强度和耐腐蚀性。

4.2 动力系统设计动力系统是流体驱动微管道机器人的核心部分。

设计时需考虑流体的流动特性、驱动力的产生方式以及能量的转换效率等因素。

同时,动力系统的稳定性也是确保机器人稳定运行的关键。

4.3 控制系统设计控制系统负责机器人的路径规划和动作控制。

设计时需考虑控制算法的复杂度、实时性以及可靠性等因素。

管道机器人抓取机械手设计说明书

管道机器人抓取机械手设计说明书一、引言管道机器人是一种用于对管道进行检测、维修和清洁的自动化装置。

在管道维护和清洁过程中,机械手是其关键组成部分之一。

本文将详细介绍管道机器人抓取机械手的设计说明书,包括设计原理、结构组成、工作原理和性能指标等方面。

二、设计原理管道机器人抓取机械手的设计原理是基于机器人技术和物理学原理。

通过机械手的抓取装置,可以实现对管道内部的物体进行抓取、搬运和移动。

设计中考虑了机械手的力学性能、运动学特性和操作灵活性,以满足不同管道环境下的需求。

三、结构组成管道机器人抓取机械手主要由机械臂、抓取器、传动装置和控制系统等组成。

机械臂是机械手的主体部分,通过关节和连接杆件实现多自由度的运动。

抓取器是机械手的末端装置,用于抓取和释放物体。

传动装置包括电机、减速器和传动链条等,用于驱动机械手的运动。

控制系统负责对机械手进行控制和监测。

四、工作原理管道机器人抓取机械手的工作原理是通过控制系统发送指令,驱动机械臂的关节进行运动。

机械臂的运动可以通过电机和传动装置实现。

当机械臂到达目标位置时,抓取器会进行抓取或释放操作。

通过精确的控制和监测,机械手可以准确地抓取管道内的物体,并按照要求进行搬运和移动。

五、性能指标管道机器人抓取机械手的性能指标主要包括抓取力、抓取范围、定位精度和工作速度等。

抓取力是机械手抓取物体的最大力量,需要根据具体应用场景进行设计和计算。

抓取范围是机械手可以抓取物体的最大尺寸范围,需要根据管道内部的空间限制进行设计。

定位精度是机械手移动和抓取的准确度,需要考虑机械臂的运动学和传动装置的精度。

工作速度是机械手完成任务的时间,需要根据实际需求进行优化。

六、应用场景管道机器人抓取机械手广泛应用于各类管道维护、检测和清洁任务中。

例如,可以用于清洗石油管道内的沉积物,抓取堵塞管道内的异物,检测管道内的裂缝和损坏等。

由于机器人具有自主性和灵活性,可以适应不同管道环境的需求,提高工作效率和安全性。

《2024年流体驱动的微管道机器人的研究与设计》范文

《流体驱动的微管道机器人的研究与设计》篇一一、引言随着微纳技术的发展,微管道机器人逐渐成为研究热点。

在生物医学、环境监测、工业制造等领域,流体驱动的微管道机器人以其独特优势展现出巨大的应用潜力。

本文将重点研究流体驱动的微管道机器人的设计原理及其实验方法,旨在推动其技术进步和应用领域拓展。

二、研究背景及意义随着科学技术的发展,微管道机器人在微纳尺度上的应用日益广泛。

传统的机械驱动方式在微小空间中存在诸多限制,而流体驱动技术则能够提供更灵活、更高效的运动方式。

流体驱动的微管道机器人能够在复杂环境中进行高效作业,为生物医学检测、环境监测和工业制造等领域带来革命性的技术突破。

三、微管道机器人设计原理流体驱动的微管道机器人主要依赖于流体的动力学特性实现运动。

其设计原理包括以下几个关键部分:1. 结构设计:机器人的结构应适应微小空间,采用轻质材料以减小阻力。

同时,结构应具备足够的强度和稳定性,以应对复杂环境中的挑战。

2. 流体驱动机制:通过外部流体的作用力,驱动机器人运动。

这种机制需要精确控制流体的流动,以确保机器人的稳定性和精确性。

3. 传感器与控制系统:机器人内部配置的传感器可实时感知环境信息,通过控制系统进行实时反馈调整,以实现精准的导航和作业。

四、设计与实现设计过程中需考虑以下几个关键方面:1. 尺寸优化:在满足功能需求的前提下,尽可能减小机器人的尺寸,以适应微小空间。

2. 材料选择:选择轻质、高强度的材料,以减小阻力并提高稳定性。

3. 动力系统设计:设计高效、稳定的流体动力系统,确保机器人在复杂环境中的运动能力。

4. 控制系统开发:开发精确的控制系统,实现机器人的自主导航和精确作业。

实验实现过程中,首先需搭建实验平台,进行初步的模型验证和性能测试。

然后,通过不断优化设计和调整参数,逐步提高机器人的性能和稳定性。

最后,进行实际环境中的测试,验证机器人的实际应用效果。

五、实验方法与结果分析实验方法主要包括模型搭建、性能测试、参数优化和实际环境测试等步骤。

地下管道检测机器人设计论文

一、地下管道检测机器人发展现状按照行走机构的类型,可将管内作业机器人行走机构分为轮式、履带式、蠕动式等几类。

轮式行走机构图1(a)轮式行走机构轮式机构管内作业机器人的基本形式如图1(a)所示。

对此类机器人的研究相对较多。

机器人在管内的运动,有直进式的(即机器人在管内平动),也有螺旋运动式的(即机器人在管内一边向前运动,一边绕管道轴线转动);轮的布置有平面的,也有空间的。

一般认为,平面结构的机器人结构简单,动图1(b)自来水管道检测轮式机器人作灵活,但刚性、稳定性较差,而空间多轮支撑结构的机器人稳定性、刚性较好, 但对弯管和支岔管的通过性不佳。

图1(b)为英国的PEARPOINT有限公司开发的自来水管道检测轮式机器人,可在以φ135~375mm的管径内直线行走,行走速度为0~12m/min。

履带式行走机构图2(a)履带式行走机构图2(b)海水管道检测履带式机器人图2(a)是履带式行走机构的基本形式。

这种类型的管内机器人在油污、泥泞、障碍等恶劣条件下达能到良好的行走状态,但由于结构复杂,不易小型化,转向性能不如轮式载体等原因,此类机器人应用较少。

图2(b)是日本关西电力株式会社开发的适用于管径Φ288~388mm、管长100m的海水管道检查履带式机器人,该机器人通过沿径向分布的履带在水平管和垂直管内自主行走,移动速度为5m/min。

整个地下输气管道检测维修用移动机器人系统由三大部分组成:(1)履带式移动机器人。

机器人小车上装有CCD摄像机,并可根据需要加挂其它检测单元。

(2)圆盘式收放线装置。

移动机器人通过电缆进行控制,视觉等信号也通过该线缆传输到控制计算机。

(3)控制单元。

其主体为一台工业控制计算机,负责整个机器人系统的控制、显示及信息存储等工作。

操作人员通过界面完成所有操作。

控制单元与收放线装置安装在一个专门设计的手推车体上,便于移动。

蠕动式行走机构图3 蠕动式行走机构蠕动式行走机构如图3所示。

管道机器人设计—课程设计

前言 (ⅰ)目录 (ⅱ)中文摘要 (ⅲ)第一章概述 (1)1.1机器人概述 (1)1.2管道机器人概述 (3)1.3国内外管道机器人的发展 (4)1.3.1国内管道机器人的发展 (4)1.3.2国外管道机器人的发展 (6)1.4 机器人的发展景 (8)第二章总体方案的制定与比较 (10)2.1 管道机器人设计参数和技术指标 (10)2.2总体结构的设计和较 (10)第三章部件的设计和算 (15)3.1 管道机器人工作量算 (15)3.3 撑开机构和放大杆组的计 (24)第四章其他 (32)5.1 大小锥齿轮的设计和核 (32)5.2 轴Ⅰ的设计和核 (35)5.3 键的校核 (44)在工农业生产及日常生活中,管道应用范围极为广泛。

在管道的使用过程中,会产生管道堵塞与管道故障和损伤,需要定期维护、检修等。

但管道所处的环境往往是人们不易达到或者不允许人们直接进入,所以开发管道机器人就显得尤为重要。

以金属冶炼厂管道清洁机器人为研究目标,根据其工作环境和技术要求设计了一种可适应φ700mm-φ1000mm管道的管道清洁机器人。

该管道机器人采用三履带式的可伸缩行走装置,操作装置为2个自由的的操作臂,末端操作器上安装有吸尘头,吸尘头吸起的灰尘通过吸尘软管收集在装灰箱体内。

当灰尘装满后,机器人行走到倒灰口,打开卸料门,将灰尘倒掉。

本次设计主要对管道清洁机器人进行结构设计,利用三维参数化特征建模软件Pro/Engineer建立了管道清洁机器人的三维模型,生成了机器人主要零部件的工程图。

对管道机器人中的主要机构进行动态仿真,验证了所设计机构的正确性。

最后对主要零部件进行了设计校核计算,并简单叙述了该机器人控制方案。

第一章概述1. 1 机器人概述机器人----这一词最早使用始于1920年至1930年期间在捷克作家凯勒尔*凯佩克(Karel capek)的名为"罗莎姆的万能机器人"的幻想剧中,一些小的人造的和拟人的傀儡绝对地服从其主人的命令。

前驱式可变径管道机器人设计

前驱式可变径管道机器人设计

在过去的几十年中,管道机器人在工业生产和维护中发挥着越来越重要的作用。

然而,由于管道节点和弯曲半径的限制,传统的管道机器人往往无法在多径道道路上移动,并且难以适应管道直径的变化。

为了解决这个问题,我们提出了一种前驱式可变径管道机器人设计。

该机器人采用了前驱式的设计,即在机器人的前端设置了一个可旋转的驱动装置。

这个驱动装置由电动机和一对齿轮组成,可以将驱动力传递给机器人的车轮。

通过旋转驱动装置,机器人可以自由移动并适应不同直径的管道。

此外,我们还设计了一种可变径装置,用于调整机器人的直径以适应不同的管道。

这个装置由多个平行的金属条构成,每个金属条上都有一对可以移动的活动支撑。

通过调整这些支撑的位置,机器人的直径可以自由调整。

在机器人的中央部分,我们还设计了一个数字电路控制系统,用于控制驱动装置和可变径装置的运动。

这个控制系统采用了嵌入式技术,可以监测机器人的位置和状态,并根据需要做出相应的调整。

为了提供机器人的供电,我们还设计了一个可充电的电池组,安装在机器人的背部。

这个电池组可以为机器人提供足够的电力,在管道中进行长时间的工作。

为了验证我们的设计,我们进行了一系列的实验。

在实验中,我们将机器人放置在不同直径的管道中,并通过调整驱动装置和可变径装置来适应不同的管道直径。

实验结果表明,我们的机器人能够顺利移动并完成任务。

总的来说,我们的前驱式可变径管道机器人设计可以有效解决传统管道机器人在多径道道路和管道直径变化方面的限制。

这个设计可以广泛应用于各种工业生产和维护领域,提高工作效率并减少人力投入。

管道探伤智能机器人设计方案

管道探伤智能机器人设计方案1.1 管道探伤机器人设计背景及意义随着交通、石油、化工以及城市建设的飞速发展,管道作为一种经济、高效的物料长距离运输手段而倍受人们的关注,被广泛的铺设于世界各地、陆地、海洋等环境中。

我国从20世纪70年代开始油气管道的大规模建设,截止到目前,国已建油气管道的总长度约6万千米,逐渐形成了区域的油气管网供应格局,中国的管道工业得到了极大的发展。

本课题中所研究的管道探伤机器人也是应用在特殊作业环境下的一类特种机器人,其可以沿管道壁行走,通过携带的机电仪器,能够完全自主或在人工协助下完成特定的管道作业,包括管道腐蚀程度、裂纹、焊接缺口的探伤检测,以及对焊接缝防腐补口等处理。

既然管道在工业现场中有着如此广泛的应用,其安全运行问题也越来越受到人们的重视。

一旦管道破损,仅维护抢修的成本巨大,从中泄露的物质会对周围的生态环境及人类生命安全造成威胁。

如果能够及时发现并确定泄漏点,就能有效地减轻泄漏事故造成的损失和危害。

然而由于管道埋地较深,通过常规的巡线检测方法很难步到泄漏点,另外长输管道距离长,沿途多为荒漠、沼泽或河流,而检测方法多为人工定期巡检,这都限制了泄漏检测与定位的实时性,准确性。

因此,管道的维护管理、泄漏的检测、保障管道安全运行已成为界上重要的研究课题并日益受到重视。

管道探伤机器人作为一类特种机器人,正是在这样的环境下应运而生,管道探伤机器人的优点在于它不仅具有探伤质量高、作业速度快等优点,而且使操作检测人员免受大剂量射线的辐射之苦。

因此管道探伤机器人有着广阔的应用前景。

1.2 管道探伤机器人的国外发展现状管道探伤机器人是目前智能机器人研究领域的热点问题之一。

近几十年来,核工业、石油工业的迅猛发展为管道探伤机器人提供了广阔的应用前景。

由于大量地下、海底管线的维护需要刺激了管道探伤机器人的研究。

从20世纪70年代起,国外许多研究人员就针对管道探伤机器人提出了大量的设计方案并对其能够实现的功能进行不断地补充和完善,这些研究成果对管道探伤机器人的技术改进和应用场合的扩展起到巨大的推动作用。

自动化管道清洗机器人的设计及控制

自动化管道清洗机器人的设计及控制随着社会发展和工业生产的不断推进,生产过程中的管道清洗已成为大型企业、工厂常见的问题。

为了高效清洗管道,人们研发了自动化管道清洗机器人。

本文旨在介绍自动化管道清洗机器人的设计及控制。

一、机器人设计方案1. 结构设计自动化管道清洗机器人主要由机械及控制系统两部分组成。

机械系统包括机器人身体、运动轮、管道探头、清洗喷头等组件,保证机器人能够顺利在管道中行走,完成清洗工作。

控制系统则由微处理器、驱动器、传感器等组件构成。

2. 原理设计自动化管道清洗机器人的工作原理是采用压缩空气作为动力源,通过微处理器控制组件的运动控制,从而实现对机器人的移动和清洗工作。

利用该工作原理可以达到自动控制管道清洗的目的。

二、控制系统设计1. 微处理器微处理器是整个控制系统的核心。

其控制机器人的运动轨迹,在管道中实现自主巡航,完成清洗任务。

同时,微处理器也可根据不同的管道情况进行自适应控制,能处理管道的各种紧急情况。

2. 传感器传感器是检测机器人与管道间距离、机器人清洗的区域等信息的重要组件,为机器人提供最新的环境信息。

这些信息将被传输到微处理器中,微处理器根据这些信息对机器人的控制进行优化。

3. 无线控制同时,由于自动化管道清洗机器人多数作业场所十分狭小复杂,传统的有线控制方式无法运用。

基于这种情况,利用无线通信技术设计出适合机器人运作的无线控制模块,确保了管道清洗的稳定高效。

三、机器人的使用及维护使用机器人前,需要进行机器人故障的排查,检查清洗器材,确保机器人的安全运行。

在机器人运行过程中,需定期检查机器人的各项设备,如轮子、清洗喷头等。

如有发现故障,请立即采取措施避免损坏机器人。

以上是自动化管道清洗机器人的设计及控制相关内容,通过机械、控制系统和传感器等组件的运作协调,实现了对管道的自动化清洗。

相信随着科技的不断发展,自动化管道清洗机器人的表现也会更加出色。

创新设计-管道履带式机器人

履带式管道机器人创新设计专业班级:机械设计姓名:学号:引言现代工农业生产及日常生活中使用着大量管道,如核电厂的蒸汽发生器传热管、石油、化工、制冷行业的工业管道和煤气管道等,多数管道安装环境人不能直接到达或不允许人直接介入,为了进行质量检测和故障诊断,采用传统的全面挖掘法、随机抽样法或SCADA 系统法,工程量大,准确率低,因此需要开发管道机器人来解决这些实际问题。

管道机器人是一种可沿管道内部或外部移动,携带一种或多种传感器及操作器,在操作人员的遥控操作或计算机的自动控制下,能够进行一系列管道作业的机电仪一体化系统。

管道机器人可完成的作业有生产、安装过程中的管内外质量检测;使用过程中焊缝情况、表面腐蚀、裂缝破损等故障诊断;恶劣环境下管道清扫、喷涂、焊接、内部抛光等维护;对埋地旧管道的修复;管内外器材运送、抢救等其他用途。

1绪论管道机器人在人类社会中已经迅速的漫延开来,这一切都应归公于它自身的特点。

因此,国内外都在不断的开发和研制更适合管内行走的管道机器人,并开始走向微型化、智能化,使之性能更宜人化,可控性更好,准确性更高。

但是管道机器人由于受到它工作环境的限制和沉重的任务负担,致使它也不断面临着更多,更严重的困难和问题。

如何解决?已经成为现代人的责任和发展方向。

1.1管道机器人发展概况1.1.1国外管道机器人研究进展国外关于燃气管道机器人的研究始于20世纪40年代,由于70年代的微电子技术、计算机技术、自动化技术的发展,管道检测机器人技术于90年代初得到了迅猛发展并接近于应用水平。

日本机器人的发展经过了60年代的摇篮期,70年代的实用期,到80年代进入普及提高期,开始在各个领域内广泛推广使用机器人。

日本管道机器人众多,东京工业大学航空机械系Shigeo Hirose和Hidetaka Ohno等于1993年开始研究管道机器人,先后研制成功适用于直径50mm管道的Thes-Ⅰ、Thes-Ⅱ型管道机器人和适用于直径150mm管道的Thes-Ⅲ型管道机器人。

多功能管道机器人的设计与运动控制

多功能管道机器人的设计与运动控制摘要:随着科技的发展和工业的进步,管道系统的建设和维护成为现代社会中重要的任务。

然而,在一些狭窄和复杂的环境中,人力难以进入和操作。

因此,设计一种多功能管道机器人,能够自由穿梭于管道系统中,进行各种任务的完成,具有重要的应用价值。

1. 引言管道系统广泛应用于工业生产、供水供气、污水处理等领域。

然而,由于管道系统的复杂和狭窄,常常需要人力进行维护、检修、清洁等任务,存在效率低下、安全风险高等问题。

因此,开发一种多功能管道机器人,能够自主完成各种任务,对于提高工作效率和保障操作安全具有重要意义。

2. 多功能管道机器人的设计2.1 机器人结构设计多功能管道机器人的设计需要考虑到其在管道中的自由穿梭能力和任务完成能力。

一般来说,机器人应该具备轻量、紧凑、柔性等特点,以适应不同管道的尺寸和形状。

此外,应考虑机器人的防水性能、耐高温性能等特点,以应对各类环境的需求。

2.2 机器人动力装置设计多功能管道机器人的动力装置一般采用电动或液压方式。

电动机器人通常采用蓄电池供电,在管道中进行较短时间的任务,而液压机器人则通过液压泵提供动力,在管道中具备更长的工作时间和更大的工作负载能力。

2.3 机器人传感器设计多功能管道机器人需要通过传感器获取周围环境的信息,以进行导航和任务完成等操作。

常用的传感器包括摄像头、红外传感器、超声波传感器等。

通过这些传感器的数据采集和分析,机器人可以获得实时的环境信息,并做出相应的反应。

3. 多功能管道机器人的运动控制3.1 自主导航多功能管道机器人需要具备自主导航的能力,以便在复杂的管道环境中实现精确的定位和路径规划。

常用的自主导航技术包括激光导航、惯性导航和视觉导航等。

结合传感器技术,机器人可以实时感知周围环境,并做出相应的决策和调整。

3.2 运动控制多功能管道机器人的运动控制是实现各种任务完成的基础。

通过合理的运动控制算法和控制系统,机器人可以实现前进、后退、左转、右转等基本动作,并能够完成复杂的任务,如清洗、检修、搬运等。

管道机器人设计

“细小工业管道机器人移动探测器集成系统”由上海大学研制,包含:20mm内径的垂直排列工业管道中的机器人机构和控制技术(包括螺旋轮移动机构、行星轮移动机构和压电片驱动移动机构等)、机器人管内位置检测技术、涡流检测和视频检测应用技术,在此基础上构成管内自动探测机器人系统。该系统可实现20mm管道内裂纹和缺陷的移动探测。 宁波广强大工管道机器人适用于100mm-2000mm的管径,有探测式管道机器人、盾构式管道机器人、切割式管道机器人、转弯式管道机器人、牵引电缆绳管道机器人,样式功能皆可定制。

二.微型管道机器人设计原因

随着社会经济的发展,人民生活水平的提高,集中空调被广泛地被应用于宾馆、大型商场、影剧院、超市、高档写字楼和洗浴公共场所,为人们创造了舒适、高效、节能的工作和生活环境。然而,集中空调系统长期运行,没有清洗消毒或清洗消毒不彻底,会聚集和滋生大量对人体有害的污染物和微生物,并成为了污染物和微生物传播与扩散的媒介。为了预防空气传播传染病在公共场所的传播,保障公众健康,依据《公共场所卫生管理条例实施细则》、《公共场所集中空调通风系统卫生管理办法》的要求,开发区卫生防病站在辖区内对公共场所集中空调通风系统开展专项检查工作,并委托宁波广强机器人科技有限公司对公共卫生场所集中空调

微操作系统在尺寸上一般不在微小范围之内,但可以实现微米、亚微米的定位和操作。

Hale Waihona Puke 微型管道机器人在核电站细小管道、发动机等狭窄空间检测、军用侦察、医疗等领域有广泛的用途;微操作系统在生命科学、精密组装和封装等方面有广泛前景。

火力发电厂、核电厂、化工厂、民用建筑等用到各种各样微小管道,其安全使用需要定期检修。但由于窄小空间的限制,自动维修存在一定难度。仅以核电站为例,其中内径约20mm的管道有许多根,停堆检查时工人劳动条件恶劣。因此微小管道内机器人化自动检查技术的研究与应用十分必要。

具有自适应能力管道机器人的设计与运动分析

具有自适应能力管道机器人的设计与运动分析1. 本文概述在当今快速发展的技术时代,管道机器人的应用日益广泛,尤其在复杂环境下的管道检测、维修和清理等方面发挥着重要作用。

传统管道机器人在面对不同直径、弯曲度和粗糙度的管道时,往往表现出适应性不足的问题。

针对这一挑战,本文提出了一种新型的具有自适应能力的管道机器人的设计与运动分析。

本文首先概述了管道机器人的发展背景和现有技术的局限性。

随后,详细介绍了所设计的自适应管道机器人的结构和工作原理。

该设计采用了模块化组件,以适应不同管道的尺寸和形状。

特别强调了机器人的自适应能力,包括柔性的机械臂和可变形的履带系统,这些设计使得机器人能够在不同类型的管道中灵活运动。

本文还进行了详尽的运动分析,包括机器人在管道内的运动学模型和动力学模型。

通过仿真和实验验证了机器人设计的有效性和适应性。

本文讨论了该设计的潜在应用场景和未来发展方向,旨在为管道机器人的进一步研究和应用提供理论和实践基础。

2. 相关工作与研究现状自适应能力管道机器人的设计与运动分析领域,首先需要回顾管道机器人的发展历程及其分类。

传统管道机器人主要分为轮式、履带式和蠕动式等几种类型。

轮式和履带式机器人在直线管道中表现良好,但在弯曲管道中则受到限制。

蠕动式机器人虽能适应复杂管道,但其速度和稳定性有待提高。

近年来,随着材料科学和驱动技术的进步,新型管道机器人如蛇形、折叠式等设计逐渐出现,它们在复杂管道中的自适应能力得到了显著提升。

驱动机制的创新:研究新型驱动方式,如形状记忆合金(SMA)、电活性聚合物(EAP)等,以提高机器人在不同环境下的自适应能力。

结构设计与优化:通过仿生学原理,设计出能适应复杂管道环境的机器人结构,如模仿蛇类的运动方式等。

传感器与控制系统的集成:开发集成化的传感器和控制系统,使机器人能够实时感知环境变化并作出相应调整。

运动学分析与仿真:运用计算力学和动力学原理,对机器人在不同管道环境中的运动进行建模与分析,优化其运动策略。

螺旋轮式管道机器人设计及其制作

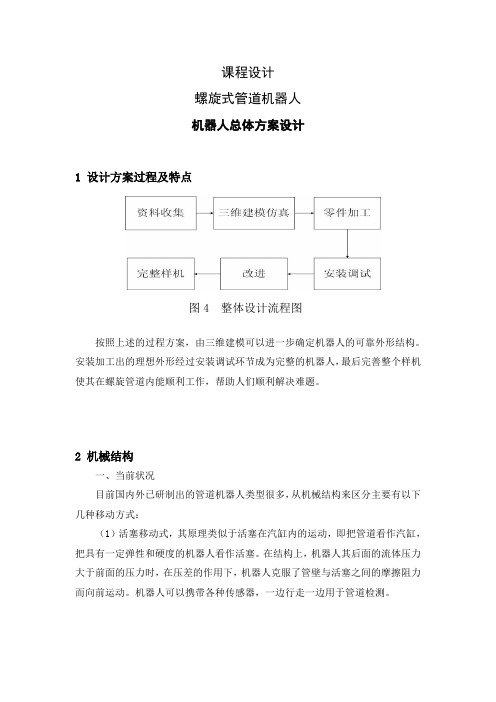

课程设计 螺旋式管道机器人机器人总体方案设计1 设计方案过程及特点按照上述的过程方案,由三维建模可以进一步确定机器人的可靠外形结构。

安装加工出的理想外形经过安装调试环节成为完整的机器人,最后完善整个样机使其在螺旋管道内能顺利工作,帮助人们顺利解决难题。

2 机械结构一、当前状况目前国内外已研制出的管道机器人类型很多,从机械结构来区分主要有以下几种移动方式:(1)活塞移动式,其原理类似于活塞在汽缸内的运动,即把管道看作汽缸,把具有一定弹性和硬度的机器人看作活塞。

在结构上,机器人其后面的流体压力大于前面的压力时,在压差的作用下,机器人克服了管壁与活塞之间的摩擦阻力而向前运动。

机器人可以携带各种传感器,一边行走一边用于管道检测。

图4 整体设计流程图(2)滚轮移动式,利用滚轮驱动式的行走结构,以电机作原动机,为了增加牵引力,一般采用多轮驱动式,由于轮径太小,越障能力有限,而且结构复杂。

(3)履带移动式,仿造履带式车辆行走原理,采用带齿轮减速箱的直流伺服电机驱动。

(4)足腿移动式,其基本原理是利用足腿推压管壁来支撑机体,利用多腿可以方便地在各种形状的弯管内移动。

由撑脚机构、牵引机构和转向机构构成,可在各种类型的管道里移动。

(5)蠕动移动式,模仿昆虫在地面上爬行时蠕动前进与后退的动作设计,机构由蠕动丝杠、螺母、前后支撑足及前后封闭弹簧构成。

在行走时,分别使左右支撑足上端与管壁接触,下端用滚轮与管壁接触。

驱动蠕动丝杠依次左转和右转,使螺母在丝杠上左右移动。

(6)螺旋移动式,利用螺旋原理使管外电机推动带有弹性的驱动部件前进,该驱动螺旋部件可以自动越过小的台阶。

以上移动方式各有所长,我们在第六种螺旋移动的基础上进行改进,来实现我们设计目的。

螺旋式上升的移动方式有着如下优点:1)移动速度稳定,能够实现中途停止,顺应了多变的情况,便于应用于工业上实际作业。

2)在整个上升过程中利用了滚动原理,较为稳定没有震动,内部能够安装一些精密仪器。

CCTV管道机器人的设计与说明

CCTV管道机器人的设计与说明随着社会的发展与进步,工业设备也在不断的创新与发展。

其中,CCTV管道机器人作为一种先进的检测设备,得到了广泛的应用。

本文将对CCTV管道机器人的设计与说明进行详细讨论,包括其构造、工作原理及应用范围。

一、CCTV管道机器人的构造CCTV管道机器人是一种结构精简、外形紧凑的机械设备,主要由以下组成部分构成:1. 机器人主体:由一台驱动设备和控制系统组成。

驱动设备负责推动机器人在管道内移动,控制系统则负责监控和调控机器人的运行状态。

2. 管道检测模块:包括摄像头、光源、传感器等。

摄像头用于捕捉管道内部图像,光源则为摄像头提供充足的光线,传感器则用于检测管道的温度、湿度等环境参数。

3. 数据传输模块:负责将管道内部捕获到的图像和数据传输至外部设备进行分析和储存。

二、CCTV管道机器人的工作原理CCTV管道机器人凭借其特殊的结构和工作原理,能够有效地检测管道的内部情况。

其工作原理如下:1. 导航系统:机器人装备有先进的导航系统,能够准确判断机器人在管道内的位置和方向。

通过导航系统,机器人可以自主地行进至待检测管道的具体位置。

2. 环境感知:机器人配备了高灵敏度的传感器,能够实时监测管道内的温度、湿度等环境参数。

同时,机器人还能够检测管道内的污垢、裂隙等异物,并及时反馈给操作人员。

3. 录像与拍摄:摄像头和光源组成的检测模块,能够捕捉清晰的管道内部图像。

机器人会将捕获到的图像传输至外部设备,并记录下来,供后续分析和研究使用。

4. 数据传输:机器人内置的数据传输模块,能够将图像和数据通过无线方式传输至外部设备。

这样,操作人员可以在较远的位置进行监控和分析,减少了操作上的难度和风险。

三、CCTV管道机器人的应用范围CCTV管道机器人由于其独特的设计与高效的工作原理,被广泛应用于各个领域。

主要应用领域包括:1. 城市排水管道检测:城市排水管道的检测工作一直以来都是一项巨大的挑战。

TH-1管道机器人设计说明书

设计成员:柴思敏F03020045031519041 朱翼凌F0302004 5030209393巴振宇F0302012 5030209335 柳宁F0302003 5030209376指导老师:高雪官上海交通大学机械动力学院目录一.TH-1管道机器人工作要求和技术指标 (4)二.元器件和配件选择说明………………………………………….5-6三.机架部分设计和计算……………………………………………7-34四.履带部分设计和计算………………………………………… 35-72五.参考文献 (73)六.组员分工 (74)TH-1管道机器人技术指标行走速度:10minm自重: 5 kg净载重:10 kg机身尺寸:351mm⨯155mm⨯155mm 自适应管道半径范围:200mm300mm越障能力:2mm5mm爬坡能力:150工作电压:12V一次性行走距离:2500m牵引力: 300N400N密封性能:履带密封,机架半开放TH-1 管道机器人工作指标工作环境:中性液体环境,液面高度不得高于30mm 工作温度:00500元器件选用本设计采用圆周三点限位支架,三个履带行走构件相互独立,因而需要提供三个相同的电动机分别驱动各个履带。

另外,管径自适应结构由丝杠螺母传动,也需要一个电动机作为驱动,于是整个机器人需要4个电动机。

考虑到整个机构适用于200~300mm管径的管道内部探伤,因而整体尺寸受到严格限制,进而限定了电动机的尺寸。

以最小管径200mm 作为尺寸控制的参数,履带行走机构的高度50mm,所用电动机直径大约20mm。

同时作为履带机构的动力来源,此电动机亦应当达到足够的功率输出,否则将必然无法与设计要求匹配。

出于零件之间相互通用的设计理念,我们希望4个电机都是统一规格、同种型号。

但是控制管径自适应部分涉及到丝杠螺母传动的动力分配,设计中压力传感器发出控制信号,以单片机实现电机的正反转控制,这就要求电动机的扭矩输出平稳。

管道机器人毕业设计(论文)简介

φ700mm-φ1000mm管道机器人构造设计摘要在工农业消费及日常生活中,管道应用范围极为广泛。

在管道的使用过程中,会产生管道堵塞与管道故障和损伤,需要定期维护、检修等。

但管道所处的环境往往是人们不易到达或者不允许人们直接进入,所以开发管道机器人就显得尤为重要。

以金属冶炼厂管道清洁机器人为研究目的,根据其工作环境和技术要求设计了一种可适应φ700mm-φ1000mm管道的管道清洁机器人。

该管道机器人采用三履带式的可伸缩行走装置,操作装置为2个自由的的操作臂,末端操作器上安装有吸尘头,吸尘头吸起的灰尘通过吸尘软管搜集在装灰箱体内。

当灰尘装满后,机器人行走到倒灰口,翻开卸料门,将灰尘倒掉。

本次设计主要对管道清洁机器人进展构造设计,利用三维参数化特征建模软件Pro/Engineer建立了管道清洁机器人的三维模型,生成了机器人主要零部件的工程图。

对管道机器人中的主要机构进展动态仿真,验证了所设计机构的正确性。

最后对主要零部件进展了设计校核计算,并简单表达了该机器人控制方案。

关键词:管道清洁机器人;构造设计;三维建模AbstractPipeline is very often applied on industry and agriculture production and daily life. Because pipeline is possibly jammed and distressed, it needs to be maintained and repaired and so on. However it is difficult to reach or do not allow directly accessing in pipeline, so exploiture of pipeline robot is particularly important.Regarding in-pipe clearing dust robot in exhaust gas pipeline of metal smeltery as the research object, based on working environment and technology requires of the robot, a kind of pipeline robot which is capable o f adapting φ700mm-φ1000mm pipe is designed. The robot has three-pedrail and extend-retract locomotion equipment, its operation device is 2-DOF arm, ender operation is a nose-dust-collector, dust is collected in box loading dust through tube. When the box is loaded up, the robot runs to dump opening and discharge opening is opened, and dust is unloaded. In the design, pipeline robot structure is detailedly designed. Pipeline cleaning robot model is built in three-dimensional modeling software Pro/Engineer, robot drawing is built. Robot mechanism is simulated, and it verifies project of robot to be correct. In the end mostly parts are checked and analysed, and robot control project is simply illuminated.Keywords:Pipe Cleaning Robot;Structural Design;Three-dimensional Modeling一、本课题研究背景及意义在工农业消费及日常生活中,管道作为一种重要的物料运输手段,其应用范围极为广泛。

一种管道机器人的结构设计与性能分析

一种管道机器人的结构设计与性能分析管道机器人是一种专门用于管道内部检测和维护的机器人。

它具有强大的适应性和灵活性,并且可以在不同形状、尺寸和材料的管道内进行操作。

在实际应用中,管道机器人能够有效地提高工作效率,减少人力资源和维修成本。

本文将探讨管道机器人的结构设计和性能分析。

一、管道机器人的结构设计1.机身结构管道机器人的机身主要由外壳、底盘和轮子组成。

外壳通常由高强度塑料或金属材料制成,具有较强的耐油、耐温和耐磨损性能。

底盘可以根据管道的不同形状适当调整,以保证机器人在管道内能够保持平衡和稳定性。

轮子的设计通常考虑到摩擦力和稳定性,使机器人能够有效地在管道内运动。

2.传动系统传动系统是管道机器人的核心组成部分之一,它由马达、传力装置、减速器和轮子等组成。

机器人的前后进和转向操作由传动系统中的电动机和减速器等组成。

同时,在机器人的设计过程中,减速器的设计需要根据机器人的重量和管道内的摩擦系数等因素来确定。

此外,传动系统必须确保机器人的稳定性和可靠性,以保证机器人在工作时能够持续高效地运动。

3.传感器系统传感器系统主要用于管道机器人的定位、检测和监控。

其中包括云台式摄像头、温度探头、湿度探头和烟雾探头等。

这些传感器能够对管道内的各项数据进行实时监测和分析,确保机器人在管道内能够准确获取所需信息。

4.电源系统电源系统主要包括电池、变压器、关联线路和充电设备等。

机器人的电源系统必须满足续航时间、充电效率和使用寿命等方面的高标准要求。

电池通常采用高效锂电池,具有较长的使用寿命和稳定性。

5.控制系统管道机器人的控制系统是机器人的灵魂,可以实现对机器人的远程操作、精准导航和实时数据监测等。

在控制系统中,主要包括单片机、编码器、传感器和通讯模块等,它们能够协调控制机器人的动态性能和定位精度等。

二、管道机器人的性能分析1.运动性能针对管道机器人在不同管道内的运动性能分析,主要包括前、后进速度和克服管道摩擦力等研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The operating arm of the power source for the steering gear, a total of 5 steering gear, which respectively control the rotating arm, waist, arm, wrist swing, and the gripper opening and closing, this design of in pipe clearing ash robot can be used in small working space to complete small mass transfer work to achieve the pipeline cleaning purposes, while at the same time can be used as a carrying robot.

钳爪式手部机构是最常见的形式之一。手爪有两个、三个或多个,其中两个的最多。抓取工件的方式有两种:外卡式和内撑式。从其机械机构特征、外观与功用来看,有多种形式,它们分别是:

(1)拨杆杠杆式钳爪

(2)平行连杆式钳爪

(3)齿轮齿条移动式钳爪

1.生产、安装过程中的管内外质量检测。

2.恶劣环境下管道清扫、喷涂、焊接、内部抛光等维护。

3.使用过程中焊缝情况、表面腐蚀、裂缝破损等故障诊断。

4.对埋地旧管道的修复。

5.管道内外器材运送、抢救等其它用用途。

国内在管道机器人方面的研究起步较晚,而且多数停留在实验室阶段。哈尔滨工业大学邓宗全教授在国家“863”计划课题“X射线检测实时成像管道机器人的研制”的支持下,开展了轮式行走方式的管道机器人研制,实现了管内外机构同步运动作业无缆操作技术,并研制了链式和钢带式两种新型管外旋转机构。该系统由六大部分组成

N=0.5/f*G=50kg

即手指握力为50kg

9、定位方式:闭环伺服定位

10、重复定位精度:±0.05mm

11、驱动方式:电气(伺服电机)

12、控制方式:采用MGS-51单片微机

2.1

手部机构是机器人机械手直接与工件、工具等接触的部件,它能执行人手的部分功能。目前,根据被抓取工件、工件等的形状、尺寸、重量、易碎性、表面粗糙度的不同,在工业生产中使用着多种形式的手部机构,最常见的是钳爪式、磁吸式和气吸式,也有少数的特殊形式。不同形式的手部机构其夹紧力的计算各有不同。

管道清灰机器人的设计

摘要

本设计内容为管道清灰机器人,主要对管道清灰机器人结构系统的设计,机器人的末端操作器即手指是可替换夹具,操作臂有四个自由度,可实现在工作空间范围内的物体的转移,旋转角可达360度,手爪一次可载荷5kg。

操作臂的动力源为舵机,总共有5个舵机,它们分别控制腰部旋转,大臂、小臂、手腕的摆动,以及手爪张合,本文设计的管道清灰机器人可用于小工作空间内完成对小质量物体的转移工作达到管道清灰的目的,同时也可以做为搬运机器人使用。

关键词:四自由度;操作臂;舵机

In pipe clearing ash robot design

ABSTRACT

This design content for pipeline cleaning robot, mainly of in pipe clearing ash robot system design, the robot end-effector which fingers are replaceable fixture, manipulator with four degrees of freedom, can be realized in work space objects within the range of shift, rotation angle can reach 360 degrees, the gripper once can load5kg.

ωφ

X

Z

图1.2

6、手臂运动ห้องสมุดไป่ตู้数:

伸缩行程(X):450

伸缩速度:〈250mm/s

升降行程(Z):150mm

升降速度:〈60mm/s

回转范围(φ):0~180度

回转速度:〈70/s

7、手腕运动参数:

回转范围(ω):0~180

回转速度:90/s

8、手臂握力:由N=0.5/f*G定

这里取f=0.1 G=10kg

(1)移动载体(2)视觉定位

(3)收放线装置(4)X射线机

(5)检测控制,系统控制(6)防护系统

1.2

N

Y

为了保证机器人在抓取工件时的精确度,我们在机器人的手部安装了力觉传感器。用以对机器人的检测和监控。该检测系统运用的是闭环控制。整个抓取动作的流程见图。

图1.1机械手的工作程序图

1.3

1、手部负重:10kg(抓取物体的形状为圆柱体.圆柱半径.高度自定.密度7.8g/cm3.)

Key words:four degrees of freedom; manipulator; servo

1.1

20世纪70年代以来,石油、化工、天然气及核工业等产业迅速发展,各种管道作为一种重要的物料输送设施,得到了广泛应用。由于腐蚀、重压等作用,管道不可避免地会出现漏孔、裂纹等现象。同时多数管道安装环境人们不能直接到达或不允许人们直接进入,为进行质量检测和故障诊断,采用传统的全面挖掘法、随机抽样法工程量大,准确率低,管道机器人就是为解决这一实际问

2、自由度数:4个,沿Z轴的上下移动,绕Z轴转动,沿X轴的伸缩,绕X轴的转动

3、坐标型式:圆柱坐标,其圆柱坐标型式的运动简图如图所示(见图1)

4、最大工作半径:1800mm,最小工作半径1350mm

5、手臂最高中心位置:1012mm

或伺服电机上端最高行程:1387mm(见图2)

最小行程:1237mm