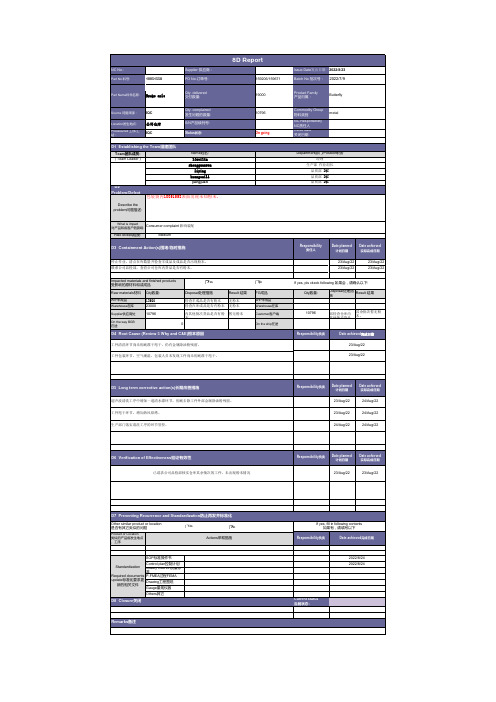

客诉8D报告格式

投诉回复优秀8D报告范本

在外观检查项目中:增加“检查磁体脏污项目--判定为NG”,并

3 对相关外观检查员进行培训,并将培训效果纳入“绩效考核项目” 。

备 注

磁体脏污不良(NG)

责任人 ** ** **

实施日期 计划完成日期 2010/10/17 2010/10/20 2010/10/17 2010/10/20 2010/10/17 2010/10/21

121

外观OK样品5#

122

磁体脏污不良品6#

120

磁体脏污不良品7#

122

磁体脏污不良品8#

120

磁体脏污不良品9#

118

磁体脏污不良品10#

119

贵

司 ②. 由

直流电阻RDC(Ω) 0.06Max. 0.018 0.019 0.018 0.018 0.019 0.018 0.018 0.019 0.018 0.018

三个互相垂直的方向上各振动20分钟(共1小时)。

外观OK样品和 磁体脏污不良

品各50PCS

产品外观无开裂 现象,电性OK

4、实验后在显微镜下检查产品外观和测试电性。

跌落实验

1、将元件焊接在PCB基板上。

外观OK样品和

2、将PCB板从100cm高度自由跌落在水泥地面上,跌落10次。 磁体脏污不良

3、实验后在显微镜下检查产品外观和测试电性。

6/6

品各50PCS

产品外观无开裂 现象,电性OK

4

④

为

实验项目

实验方法

实验数量

实验结果

1、将元件焊接PCB基板上。

贴片回流焊实 2、把PCB板放进回流焊炉进行回流焊实验。

验

4、实验后在显微镜下检查产品外观和测试电性。

客户质量投诉8D报告模版

(8D Corrective Action Report) NO:

责任单位

(Relative Dept)

发出日期

(Issue Date)

检验数量

(Inspection Qty)

异常类别

(AbnormityClasstfy)

发出单位

(Issue Dept)

回复日(Response Date)

投诉人或部门: 联系电话:

3D临时对策:(Temporary Disposal)

对策人: 完成日期:

4D原因分析:(Root Causes)需明确指出责任部门及完成整改日期

分析人:完成日期:

5D改善对策:(Corrective Action)

对策人:完成日期:

6D效果确认:(Effect Verification)

确认人:确认日期:

7D防止再次发生的对策:(Preventive Actions)

对策人:实ቤተ መጻሕፍቲ ባይዱ日期:

8D品保确认:(QA Verification)

确认人:确认日期:

部门负责人会签业务部:日期:XXXX-XX-XX-XXX/A

品管部:日期:

开发部:日期:

工程部:日期:

生产部:日期:

不良数

(Defective Qty)

□材料

□制程

□成品

□其它

型号(Model)

不良率/DPPM

(Defective Rate/DPPM)

1D主导人

(Team Leader)

品管部

组员

(TeamMebers)

品管部: 工程部:生产部:

业务部: 开发中心: 供应商代表:

客诉异常处理报告(8D报告)

客户(Customer)异常类型(Type of Issue)供应厂商(Supplier)发生地点(Occurred Site)产品名称(Part Name)产品编号(Part Number)不良数(Defective Qty)提出日(Submit Date)部门(Dept)姓名(Name)NO.负责人日期12NO.负责人日期12纠正措施(permanent Corrective Actions)5、永久性纠正措施(Discipline 6: Permanent Corrective Actions)暂时补救的纠正措施(Immediate Containment Actions)4、明确和核实根本原因(Discipline 4: Define and Verify Root Causes)1、小组成员(Discipline 1: Team Members)2、问题描述(Discipline 2: Problem Description)3、即日纠正措施(Discipline 3: Immediate Containment Actions)客户投诉内部投诉微信投诉3NO.验证结果日期D3-1D3-2NO.负责人日期1234备注(Remark)具体说明:保存期限:三年预防再现措施(Prevent Recurrence)※注:1.改善措施需在要求时间内回复. 2.改善措施不可有“加强,提高”等广泛用语,需具体描述. 3.改善措施需具有有效的执行性. 4.力同将在一周内对改善措施的执行情况进行现场稽核.7、预防再现措施(Discipline 7: Prevent Recurrence)表单编号:8、对小组和个人贡献的认可 (Team and Individual Recognition)6、纠正措施效果验证(Discipline 6: Verification of Effectiveness)效果验证(Verification of Effectiveness)结案发往销售部/回复客户其他。

8D报告范本

3.品质抽检不到位,对新进员工产品未加严抽检频率。

4.出货全检不到位,发觉问题的能力弱,不能及时发觉产品非常导致不良流到客户手中。

D5.永久计策:

1.产品产生任何工艺和结构的改变必须给客户发送4M变更通知。

2.坚持新进员工培训考核上岗制度,确保员工知道自己所做产品的标准

东莞市XXXX有限公司

品质非常8D报告

客户:

XXXX有限公司

成品名称/型号:

XXXXX

客诉收到日期

:20XX.X.XX

回复客户日期:

20XX.XX.XX

D1.改进小組

制定

审核

确认

XXXX

XXXX

XXXX

D2.问题描写及情形说明:

1.弹簧与样品不符。

2.弹簧Hale Waihona Puke 斜,易脱落D4.原因分析:

1.更换弹簧结构未及时发送4M变更通知。

D7.预防措施:

1..产品产生任何工艺和结构的改变必须给客户发送4M变更通知。

2.严格实行新进员工上岗前品质标准培训,确保员工知道什么产品是良品什么是不良品,预防类似问题再次产生。

3.展开品质非常检讨会,针对此次品质非常存在的问题点进行检讨,提高品质相干人员的品质意识。

D8.标准化:

1..产品产生任何工艺和结构的改变必须给客户发送4M变更通知。

3.对新进员工所生产的产品加严到每半小时抽检一次,及时做到不良隔离与追溯

4.出货全检时对每个产品都扭一扭看一看确保弹簧不会脱落和歪斜

D6.实行永久计策:

1..产品产生任何工艺和结构的改变必须给客户发送4M变更通知。

2.对新进员工再次进行上岗前培训及检查考核,并每半小时抽检一次。对全检出货产品进行复检抽检确保无类似非常。

客户投诉8D模板

投诉编号:TS-2014EJDL1013-31

编码:产品型号料号生产批号客户区域客户等级

一级客户

区域负责人

刘鹏

车型

1、国内市场部退货问题及

经办人:日期:

2、质量部判定问题调研参

市场部■是□否制造部■是□否质量部■是□否物流部

□是

□否产品工程部□是□否研发部■是□否生产技术部

□是

□否

模具开发制造部□是

□否

3、原因分析:

判定人签字:

日期:

4、责任部门

问题调研、分

调研人签字:日期:

XX质量投诉问题处理报告

客户损失

客户反映安装我司产片后,安装时间为两个月左右,出现制动噪音,拆卸后发现刹车片已经磨

客户反映安装我司产片后,安装时间为两个月左右,出现制动噪音,拆卸后发现刹车片已经磨完。

1、投诉样品摩擦材料已磨光,无法进行相关测试;

2、寿命不足主要三个方面,配方原因、生产原因、。

AD209在之前市场部的麒嵘推广项目中,用兰得酷路泽平台进行AD209路试测试,综合寿命约为43000公里。

另外,生产过程和使用过程中的压力、温度控制,拖磨等情况也会导致寿命不足。

磨耗高

物料

人

环境

机器

测量

方法

材料疏松

苛刻制动

制动钳回位不良。

客户投诉8D报告范例(中英文)

NC No.:Part No.料号:10051558159206/159671Part Name 料件名称:Brake axle19000Source 问题来源:IQC 10796Location 发生地点:公司仓库Process/cell 工序/工站:IQCOn goingTeam 团队成员:(Team Leader )D2Problem/DefectDescribe the problem 问题描述:What is impact对产品和或客户的影响:Risk level 风险度:MediumDate planned 计划日期Date achieved 实际完成日期23/Aug/2223/Aug/2223/Aug/2223/Aug/22Raw materials 材料Qty 数量:Disposal 处理措施Result 结果FG 成品Disposal 处理措施Result 结果WIP 半成品13500检查半成品是否有粉末无粉末WIP 半成品Warehouse 在库23000检查在库成品是否有粉末无粉末Warehouse 在库Supplier 供应商处10796请求公司品检部检查仓库内其他批次货品是否有粉末暂无粉末Customer 客户端请求公司品检部检查仓库内其他批次货品其余批次暂无粉末。

On the way BGB 在途On the ship 在途Date planned 计划日期Date achieved 实际完成日期23/Aug/2224/Aug/2223/Aug/2224/Aug/2224/Aug/2224/Aug/22Date planned 计划日期Date achieved 实际完成日期23/Aug/2223/Aug/22Product or Location 类似的产品或发生地点、工序SOP 标准操作书Control plan 控制计划Quality criterion 质量标准P-FMEA 过程FEMA Drawing 工程图纸Gauge 量规仪器Others 其它Remarks 备注Standardization Required documents update 标准化要求更新的相关文件D8 Closure 关闭Current status 当前状态:2022/8/242022/8/24Actions 采取措施Responsibility 负责Date achieved 完成日期D7 Preventing Recurrence and Standardization 防止再发并标准化Other similar product or location 是否有其它类似的问题If yes, fill in following contents如果有,请填写以下生产部门落实清洗工序的环节管控。

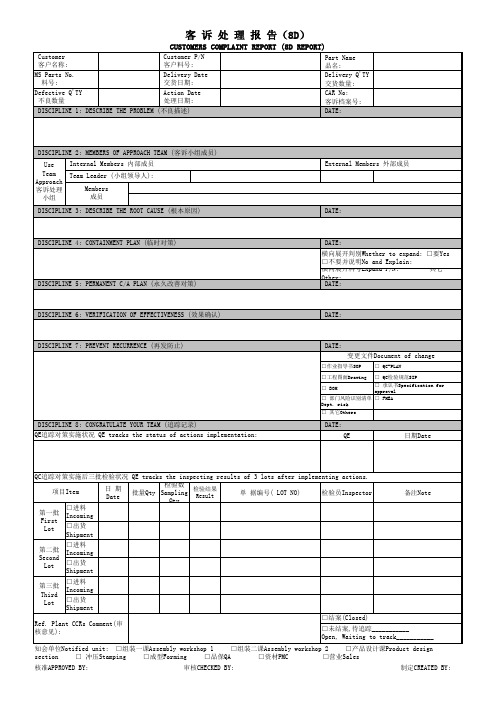

客诉处理报告(8D报告)

□进料 Incoming

□出货 Shipment

Ref. Plant CCRs Comment(审 核意见):

□结案(Closed)

□未结案,待追踪___________ Open, Waiting to track___________

知会单位Notified unit: □组装一课Assembly workshop 1 □组装二课Assembly workshop 2 □产品设计课Product design

Internal Members 内部成员 Team Leader (小组领导人):

Members 成员

DISCIPLINE 3: DESCRIBE THE ROOT CAUSE (根本原因)

DISCIPLINE 4: CONTAINMENT PLAN (临时对策)

DISCIPLINE 5: PERMANENT C/A PLAN (永久改善对策) DISCIPLINE 6: VERIFICATION OF EFFECTIVENESS (效果确认) DISCIPLINE 7: PREVENT RECURRENCE (再发防止)

Defective Q'TY 不良数量

Action Date 处理日期:

CAR No: 客诉档案号:

DISCIPLINE 1: DESCRIBE THE PROBLEM (不良描述)

DATE:

DISCIPLINE 2: MEMBERS OF APPROACH TEAM (客诉小组成员)

Use Team Approach 客诉处理 小组

DISCIPLINE 8: CONGRATULATE YOUR TEAM (追踪记录) QE追踪对策实施状况 QE tracks the status of actions implementation:

客诉8D报告格式

b)原因分析

1.技术员对客退不良品进行X-ray扫描分析,确认无不良,如下图:

2.研发工程师对客退进行拆解分析,拆去上壳,确认壳内外未不良,如下图:

3.技术员对单体拆解,稀释前盖胶,取下前盖--〉观察膜片及边缘胶--〉稀释边缘胶--〉观察音圈及磁路,如下图:

③对工装进行排查,现场工装都干净整洁,清洗记录亦无异常

④查询OQC检验记录,OQC记录未记录检验的产品唯一编码,不能确认是否检验过

⑤确认产线听音作业模式,2h更换一次听音作业人员,排除疲劳作业,查看当天听音人员安排状况:有安排新人进行听音作业=====〉怀疑为新人不熟悉听音导致漏检

小结:线上作业人员不按规范作业,人员走动频繁,导致异物落在音圈内,导致音沙,听音新人上线,导致厂内漏检

6.效果确认:

对线上人员手法进行确认,无异常,9/12-9/15抽检产品亦无不良

2.使用尘埃粒子计数器对车间异物进行量测,对策前后有明显变化:对策前的为1000颗以上,对策后为200以内;如下图:

对新人确认状况未发现异常,同期OQC抽检判退中新人产生的异常亦未超资深员工产出,都在管控范围内

7.预防再发对策:

分析人:李四/张三

4.短期对策:

对库存内该新人上线期间的产品进行下线听音作业,走返工流程

5.长期对策:

a)IPQC加强对产线人员手法的确认,列举重要手法加入开班确认项目

b)限制人员走动,安排定岗定位作业,减少人员作业时的走动造成异物扬尘,线头加湿毛巾清洁传送带

c)重新规范新人上线作业机制,新人上线前半小时产品品质由资深人员一起确认,建立新人追踪机制,新人前三天作业班长及IPQC签字确认人员每天作业状况,三天内有异常则再次观察三天,直至新人能完全胜任该作业岗位

8D报告品质范文

8D报告品质范文8D报告是一种质量管理工具,通常用于处理和解决产品或流程的质量问题。

下面是一个超过1200字的8D报告示例:问题描述:在本次报告中,我们将讨论由于制造过程中出现的质量问题而引起的客户投诉。

客户投诉主要集中在我们公司最新推出的产品型号X上。

问题主要表现为,在正常使用过程中,产品的功能受到限制,无法达到预期的性能。

此问题已经导致了销售额下降和公司声誉受损。

问题分析:通过对投诉的数据进行收集和分析,我们发现问题主要出现在产品的X模块。

根据故障的特性和模块的功能,我们初步判断故障可能出现在模块的电源供应部分。

8D报告过程:1.组建团队:我们组建了由质量部门和工程师等有关部门组成的团队,以便全面理解问题并找出解决方案。

2.准备问题描述:团队收集了相关数据并准备了详细的问题描述,包括故障的特点、客户的反馈和相关数量。

3.紧急控制措施:在确定问题范围后,我们立即采取了紧急控制措施,停止了产品X的生产,并将已生产的产品进行回收和退货处理,以减少进一步的质量问题。

4.确定根本原因:团队进行了各种实验和测试,对产品的X模块进行了详细的分析。

最后,我们发现电源供应部分的元件质量不稳定,导致电源输出不稳定。

5.提出纠正措施:针对根本原因,我们提出了一些纠正措施。

首先,我们将更换电源模块中存在问题的元件,并进行严格的质量控制。

其次,我们将优化制造过程,加强对电源模块的测试和验证。

6.实施纠正措施:我们立即开始实施纠正措施。

生产部门已经安排了更换元件的工作,并制定了严格的质量控制标准。

同时,质量部门将加强对制造过程的监督和管理,确保纠正措施的有效实施。

7.验证纠正措施:为了验证纠正措施的有效性,我们对新生产的产品进行了全面的测试和验证。

测试结果显示,通过纠正措施后,产品的功能和性能得到了明显的改善。

8.预防措施:为了避免类似问题的再次发生,我们提出了一些预防措施。

首先,我们将加强供应商的质量管理,并进行更严格的元件选购。

客诉少装产品8d报告

客诉少装产品8d报告1. 问题描述我们收到了客户的投诉,称他们在购买我们的产品时,发现有一些产品少装了部分组件。

这个问题严重影响了客户的使用体验和对我们公司的信任度。

2. 已采取的应急措施为了尽快解决客户的问题,我们已经采取了以下紧急措施:- 立即联系了受影响的客户,向他们致以真诚的歉意,并承诺全力解决问题。

- 迅速组织生产、质检和物流团队,对所有出货产品进行全面检查,以确保没有类似的问题发生。

- 对所有存在问题的产品,立即进行重新组装和补发。

3. 8D分析过程3.1 列出小组成员- 质量管理部经理:负责协调和监督整个8D分析过程。

- 生产经理:负责提供生产流程和相关数据。

- 物流经理:负责提供物流过程和相关数据。

- 客服经理:负责与客户沟通和联系。

3.2 对问题进行定义和界定问题定义:部分产品少装组件。

界定影响范围:影响了所有受影响的客户。

3.3 制定临时对策根据已采取的应急措施,我们已经制定了以下临时对策:- 加强内部质检流程,对每一台产品进行多重检查,确保不再出现少装现象。

- 加强与物流团队的沟通和协调,确保产品运输过程中不受损。

- 对所有已受影响的客户进行道歉,并承诺及时补发缺少的组件。

3.4 确认根本原因通过对生产流程和物流过程的仔细分析,我们确认了以下根本原因:- 在生产过程中,由于工人操作不慎或疏忽,导致部分产品少装组件。

- 物流过程中,由于包装材料不牢固或搬运过程中不小心,导致产品组件丢失。

3.5 制定长期对策为了解决这个问题并避免类似问题的再次发生,我们制定了以下长期对策:- 加强生产线上的员工培训,提高员工的操作技能和质量意识。

- 提供更加明确的生产流程和作业指导书,确保每个工序都有明确的工艺要求。

- 优化物流流程,加强产品包装的可靠性,避免组件在运输过程中的丢失。

3.6 实施对策我们将立即采取以下措施来实施长期对策:- 进行培训计划,确保每个员工都接受过相关培训并理解工艺和质量要求。

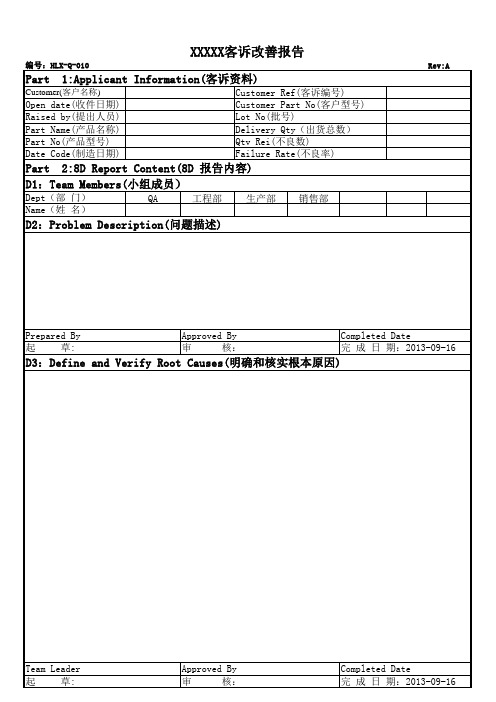

8D客诉报告(Molding)

Approved By 审 核:

Completed Date 完 成 日 期:2013-09-16

D4:Immediate Contaimnent Actions(暂时补救的纠正措施)

Team Leader 起 草:

Approved By 审 核:

Completed Date 完 成 日 期:2013-09-16

D5:Permanent Corrective Actions(永久性纠正措施)

Team Leader 起 草:

Approved By 审 核:

Completed Date 完 成 日 期:2013-09-16

D6:Verification of Effectiveness(纠正措施效果验证)

Team Leader 起 草:

XXXXX客诉改善报告

编号:HLX-Q-010 Rev:A

Part

1:Applicant Information(客诉资料)

Customer Ref(客诉编号) Customer Part No(客户型号) Lot No(批号) Delivery Qty(出货总数) Qtv Rei(不良数) Failure Rate(不良率)

ห้องสมุดไป่ตู้

Completed Date 完 成 日 期:2013-09-16

D8:Satisfaction degree(确认及评价)

名: 工程部 日期 生产部 销售部 2013-9-16

Memo(备注):

Customer(客户名称)

Open date(收件日期) Raised by(提出人员) Part Name(产品名称) Part No(产品型号) Date Code(制造日期)

如何写8d报告范文

如何写8d报告范文一、问题描述。

咱这出了个事儿啊。

就是[具体发生了什么事],比如说,客户投诉咱那[产品名称]在使用的时候,[详细的故障或者不良现象,越具体越好,像突然冒黑烟啦,或者屏幕上莫名其妙出现乱码之类的],这可把客户气坏了,也让我们特别头疼。

二、组建团队。

出了问题,那得找人来解决呀。

我就赶紧拉了一帮小伙伴,有对这个产品技术门儿清的[技术人员名字],他就像个技术大拿,啥疑难杂症到他手里都能有点思路;还有特别会和客户打交道的[客服人员名字],她能从客户那儿挖到好多有用的信息;再加上[生产部门相关人员名字],毕竟生产环节他最清楚,这几个人凑一块儿,就组成了咱们这个“问题歼灭小队”。

三、临时措施。

这问题不能就这么晾着呀,得先做点啥稳住局面。

我们就赶紧跟客户说,“亲,您先别上火,我们这就给您想办法。

”然后我们就给客户提供了一个临时的解决方案,像是如果是产品某个功能不好使,就教客户怎么绕开这个功能先继续使用别的部分。

这就好比你车胎有点小毛病,我们先给你指条能慢慢开回家的路。

同时呢,我们还赶紧盘点了库存,把那些可能有同样问题的产品都单独挑出来放着,就像把一群可能调皮捣蛋的孩子单独放在一个小房间里,省得他们出去闯祸。

四、根本原因分析。

这是个重头戏啊,得像侦探破案一样,找到真正的幕后黑手。

我们就坐在一起开始头脑风暴。

# (一)人。

是不是操作人员在哪个环节没按标准来呢?后来一查,发现不是,大家操作都挺规范的。

# (二)机。

设备会不会有问题呢?我们检查了生产设备,发现有个小零件磨损得比较厉害,这个小零件虽然不起眼,但是就像一颗小沙子跑进了精密的手表里,可能会让整个产品都出毛病。

# (三)料。

原材料也得看看啊。

结果发现这批原材料的供应商换了,新的原材料在某些性能上和之前的有点不一样,这就像是本来一直吃米饭长大的孩子,突然给他换成了馒头,可能身体就有点不适应。

# (四)法。

生产的方法流程有没有问题呢?仔细核对之后,发现流程倒是没啥大问题,但是有个小步骤的检验标准不是很明确,这就可能导致一些小瑕疵没被发现就流到下一个工序了。

客诉8d报告模板

客诉8d报告模板客诉8D改善报告Issued date報告日期 : Issued by 報告人: SCAR No. : Report Construct Item報告內容 :订单号:STEP 1 Internal Team DATE : JIS Team Leader團隊領導 : Team Members 團隊成員:STEP 2 Describe The Issue問題描述 DATE : 2.1. Defect Description不良描述 :不良物料名称和规格: STEP 3 Containment Plan 抑制對策 DATE : 3.1.對客人提出的問題點立即展開調查問題原因及對策3.2.對已量產之成品暫時全部隔離 (整机已无库存)3.3.對庫存及線上未使用之主板全部隔離(主板无结存)3.4.廠商清查庫存數並進行隔離,不可使用(廠商无库存备料)1STEP 4 Root Cause Analysis ( Use problem solving tools )根源分析(問題解DATE :決工具)4.1 魚骨圖- 机型不良Man人 Method法線上操作人員品質未按照流程操作意識淡薄品质檢驗員未嚴格遵守SOP 品質重點不明確 SOP作业指导书未标注检测要求不开机不良样品确认物料與量產物料不一致主板厂商主控CPU材料质量不稳定Material料4.2 Possible factor可能因素- Method 法: 4.2.1.未按照流程操作4.2.2.SOP作业指导书未标注检测要求4.3 Possible factor 可能因素– Man 人: 4.3.1. 品质檢驗員未嚴格遵守SOP4.3.2.線上操作人員品質意識淡薄4.3.3.品質重點不明確4.4 Possible factor 可能因素– Material料 : 4.4.1.測試物料與量產物料不一致4.4.2.主板厂商主板主控CPU材料质量不稳定 4.4.3.改變廠商未送樣給各單位確認4.4.4.改變品质人员对主板电子料的型号和规格确认4.6 Conclusions結論:2Possible factor Root cause4M 可能因素根源1) 未按照流程操作 NOMethod法2) SOP作业指导书未标注检测要求 NO1) IQC檢驗員未嚴格遵守SOP NOMan人 2) 線上操作人員品質意識淡薄 NO3) 品質重點不明確 NO1) 測試物料與量產物料不一致 NOMaterial料 2)主板厂商主控 CPU 材料质量不稳定,更换升级后测试OK YES3) 改變廠商未送樣給各單位確認 NOMachine 机 NoSTEP 5 Corrective Action Plan改善措施 DATE : 5.1.供应商回复主控 CPU 材料不良的8D报告。

8D报告格式

8D报告格式8D报告模板一:1.问题描述:1.1.客户投诉或内部发现的问题;1.2.问题具体描述,包括具体现象和影响。

2.团队成员:2.1.参与问题解决的团队成员及其职责。

3.问题分析:3.1.问题发生的原因分析,采用鱼骨图或5W1H等工具进行分析;3.2.原因分析的结果,确认问题的根本原因。

4.校正措施:4.1.提出解决问题的校正措施;4.2.校正措施的具体步骤和实施计划。

5.短期纠正措施:5.1.通过临时措施或短期措施,解决当下的问题;5.2.短期纠正措施的实施过程和效果。

6.根本原因分析及长期纠正措施:6.1.对根本原因的深入分析,找出问题的真正原因;6.2.提出长期纠正措施,预防问题再次发生;6.3.长期纠正措施的实施过程和效果。

7.预防措施:7.1.针对类似问题的预防措施,提出改善建议;7.2.预防措施的实施计划和跟踪。

8.效果评估:8.1.对校正措施和纠正措施的效果进行评估;8.2.统计数据和客户反馈等证据支持。

9.改进机会:9.1.在问题解决过程中发现的改进机会;9.2.提出改进机会的可行性分析和实施计划。

10.结论:10.1.总结报告的最终结果和影响;8D报告模板二:1.问题描述:1.1客户投诉或内部发现的问题;1.2问题的具体描述,包括具体现象和影响。

2.团队成员:2.1参与问题解决的团队成员及其职责。

3.问题分析:3.1问题发生的原因分析,采用鱼骨图或5W1H等工具进行分析;3.2确认问题的根本原因。

4.纠正措施:4.1提出纠正措施,解决当下的问题;4.2纠正措施的具体步骤和实施计划。

5.短期纠正措施:5.1通过临时措施或短期措施,解决当下的问题;5.2短期纠正措施的实施过程和效果。

6.根本原因分析及长期纠正措施:6.1对根本原因的深入分析,找出问题的真正原因;6.2提出长期纠正措施,预防问题再次发生;6.3长期纠正措施的实施过程和效果。

7.效果评估:7.1对纠正措施和长期纠正措施的效果进行评估;7.2统计数据和客户反馈等证据支持。

8D报告格式

张静

时间:11/25

3.2.如果可行,是否需要上游供货商协助?

否

负责人:

时间:

4、分析根本原因(在24小时内)

4.1.问题出现的根本原因:

负责人:

完成日期

4.1.1因果分析:工人在生产可能的原因:

张静

11/25

4.2为什么无法发现问题

发货时漏检。

11/25

7.2.此类问题是否会发生在其他产品

否

8.Congratulate Your Team&Approval批准:

批准:

吕存金

批准时间:

11/26

注:1、负责人姓名必须列出。2、按照需要填写证明文件

4.3.质量体系为什么会出现这种问题(整体根源)

5.选择并验证有效的纠正措施

对工人进行质量意识培训,加强检验。

负责人

张静

完成日期

6.纠正措施的执行及确认

已对工人培训,加强检验力度。

责任人

张静

完成日期

7.永久预防措施

7.1.将如何预防此类事件再次发生

加强质量意识,加强出厂检验。

负责人:

吕存金

实施时间:

客户投诉问题8D分析处置报告

编号:

1.工厂负责解决此类事件的人是谁

姓名:吕存金

职务:经理

联系邮箱/电话:

13963995858

2.问题定义

问题描述:包装盒出现有漏粘黑色、白色魔术扣现象

重复发生(Y/N)?

N

3.确定和实施的紧急补救行动(在24小时内)

3.1.计划中包含什么补救行动

马上对漏粘的进行补数。对未发货产品清查。

客诉处理报告8D

D7:预防措施(修订相关文件□SOP□图纸□SIP□计划□包装□程序)

负责人

预计完成时间

D8:小组联络窗口

表单编号:F/QA-SYS-10

□关闭结案

□ 继续纠正

总经理版次:A来自客诉处理报告8D反应 □客诉 类型 客户 □抱怨 机种名称/规格 出货数量 生产批号 □反应 表单NO. 生产/出货地 日期 出货日期

D0:客户反应事项/描述: 该批灯具在保修期内正常使用,出现功能性障碍(给予220V电压,灯具不亮) 处理方式: □不需退货 □退货 pcs □先行补货 □设计变更 □填写「异常反应单」 □其它 填写人: 责任判定: 销退单号: 业务追踪 销退数量: 折让金额合计:品质追踪 重工&检测费用合计:合计: 主管: -

pcs

判定人: D1:改善对策小组成立 组长: 成员: D2:问题分析 分析者

确认:

确认者

D3:立即对策

提出者

确认者

回复日期: D4:不良原因确认(5WHY)

分析者

确认者

D5:长期对策

责任人

预计完成日期

回复日期: 业务主管 D6-1:改善对策确认

品质主管

责任单位主管 确认人 追踪人

日期 日期

D6-2:改善效果确认(如效果达不到预计要求,可重新分析改进)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

④查询OQC检验记录,OQC记录未记录检验的产品唯一编码,不能确认是否检验过

⑤确认产线听音作业模式,2h更换一次听音作业人员,排除疲劳作业,查看当天听音人员安排状况:有安排新人进行听音作业=====〉怀疑为新人不熟悉听音导致漏检

小结:线上作业人员不按规范作业,人员走动频繁,导致异物落在音圈内,导致音沙,听音新人上线,导致厂内漏检

制成:王大大

2.团队成员:

组长:王小二(责任主管)

成员:王大大(品质专员)/张三(技术工程师)/李四(技术工程师)/王五(生产主管)

3.原因分析:

a)不良品确认

1.9月10日收到客退音沙不良6pcs,观察外观无不良,如下图:

2.用音频扫描发生器把电压调至规格书要求2.56v,频率200-2KHZ,用声腔对客退不良进行音质确认,确认音质音沙异常,如下图:

3.再将客诉不良品进行BK曲线测试,测试结果符合曲线要求,如下图:

b)原因分析

1.技术员对客退不良品进行X-ray扫描分析,确认无不良,如下图:

2.研发工程师对客退进行拆解分析,拆去上壳,确认壳内外未不良,如下图:

3.技术员对单体拆解,稀释前盖胶,取下前盖--〉观察膜片及边缘胶--〉稀释边缘胶--〉观察音圈及磁路,如下图:

7.预防再发对策:

标准化作业,将对策加入sop文件 责任人:王八蛋 完成时间:2016-9-17

8.结案

□ 满意 □不满意

验证时间: 签名:

3.1在拆解过程中,每步拆解都对部件进行仔细观察,确认无不良再进行下一步动作,技术员打开膜片时,发现音圈内侧有异物(用放大镜观测看出音圈内侧有异物),如图:

小结:因音圈内有异物,导致音沙不良

3.2 流出原因

①对产线进行排查发现,6S良好

②对人员确认,人员走动频繁,排查发现16条线其中2位套音圈人员2套膜片人员未佩带手指套未配戴手指套作业,如图:

分析人:李四/张三Байду номын сангаас

4.短期对策:

对库存内该新人上线期间的产品进行下线听音作业,走返工流程

5.长期对策:

a)IPQC加强对产线人员手法的确认,列举重要手法加入开班确认项目

b)限制人员走动,安排定岗定位作业,减少人员作业时的走动造成异物扬尘,线头加湿毛巾清洁传送带

c)重新规范新人上线作业机制,新人上线前半小时产品品质由资深人员一起确认,建立新人追踪机制,新人前三天作业班长及IPQC签字确认人员每天作业状况,三天内有异常则再次观察三天,直至新人能完全胜任该作业岗位

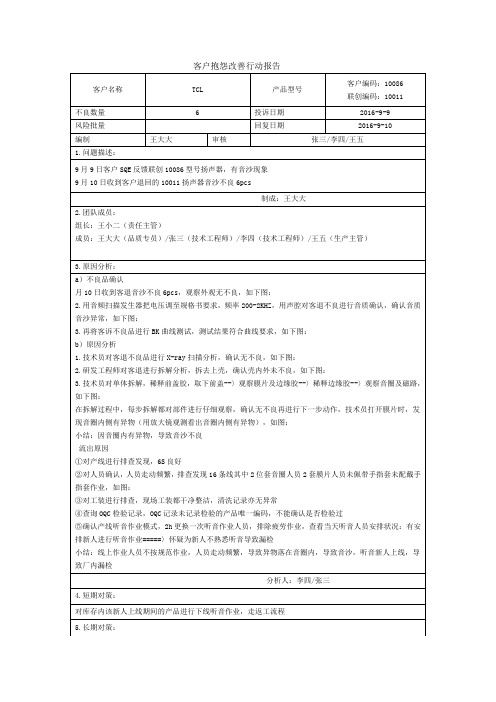

客户抱怨改善行动报告

客户名称

TCL

产品型号

客户编码:10086

联创编码:10011

不良数量

6

投诉日期

2016-9-9

风险批量

回复日期

2016-9-10

编制

王大大

审核

张三/李四/王五

1.问题描述:

9月9日客户SQE反馈联创10086型号扬声器,有音沙现象

9月10日收到客户退回的10011扬声器音沙不良6pcs

6.效果确认:

1.IPQC对线上人员手法进行确认,无异常,9/12-9/15抽检产品亦无不良

2.使用尘埃粒子计数器对车间异物进行量测,对策前后有明显变化:对策前5.0的为1000颗以上,对策后为200以内;如下图:

3.IPQC对新人确认状况未发现异常,同期OQC抽检判退中新人产生的异常亦未超资深员工产出,都在管控范围内