自适应控制技术在CNC机床上的应用

CNC机床加工中的自适应加工控制技术

CNC机床加工中的自适应加工控制技术CNC机床加工作为现代机械制造过程中的重要环节,其加工精度和效率对于产品质量和产能都起着关键的作用。

为了满足不同加工要求,提升加工质量和效率,自适应加工控制技术应运而生。

本文将探讨CNC机床加工中的自适应加工控制技术以及其在实际应用中的优势和挑战。

一、自适应加工控制技术概述自适应加工控制技术是指根据不同加工要求和实际情况,通过智能化的传感器和控制系统,实时监测和调整加工参数的技术。

这种技术可以根据材料的性质、机床的状况和工艺的要求,自动实现最优的加工过程,提升加工质量和效率。

二、自适应加工控制技术的应用1. 智能刀具监测和调整自适应加工控制技术可以通过刀具传感器实时监测刀具的磨损情况和切削力的变化,然后根据监测结果自动调整刀具的进给速度和切削深度,以确保刀具的性能和加工质量。

2. 自动补偿自适应加工控制技术可以通过实时监测加工过程中材料变形和机床变形等因素,自动计算出补偿值,并通过控制系统进行补偿,以实现更准确的加工结果。

3. 建模与预测自适应加工控制技术可以通过建立数学模型和统计学方法,预测加工过程中可能出现的问题,如材料变形、表面质量等,从而提前采取措施进行调整,避免加工失误和浪费。

三、自适应加工控制技术的优势1. 提高加工精度自适应加工控制技术可以根据实时监测的数据,及时调整加工参数,避免由于刀具磨损、材料变形等因素导致的加工精度下降。

2. 增加加工效率通过自动调整加工参数和补偿变形,自适应加工控制技术可以减少加工时间和次品率,提高加工效率和生产能力。

3. 降低成本自适应加工控制技术可以减少由于刀具磨损、工艺调整等因素导致的废品和次品率,降低了加工成本和资源浪费。

四、自适应加工控制技术的挑战1. 系统复杂性自适应加工控制技术需要智能化的传感器和控制系统,以及先进的算法和模型,这要求相关技术和设备的研发和应用需投入大量资源。

2. 数据采集和处理自适应加工控制技术需要实时采集和处理大量的数据,包括切削力、温度、位移等,要求相关设备和软件具备高速、高精度的数据处理能力。

CNC机床加工中的表面粗糙度评估与控制

CNC机床加工中的表面粗糙度评估与控制机床加工是现代制造业中的重要环节,CNC(Computer Numerical Control)机床作为一种自动化加工设备,在提高生产效率和产品质量方面具有重要作用。

而表面粗糙度是一个关键的指标,它直接影响着零件的功能性能和外观质量。

因此,在CNC机床加工中,对表面粗糙度的评估与控制显得尤为重要。

一、表面粗糙度的定义和测量方法表面粗糙度指的是物体表面的不规则程度,是表面上单个凹凸之间的高度差异。

常见的表面粗糙度测量方法有两种:检测法和量测法。

1. 检测法检测法通过肉眼或触摸来判断表面的光滑度,有一定的主观性,但对于一些外观要求较高的产品,如精密光学仪器等,这种方法依旧有其必要性。

2. 量测法量测法是使用专业的仪器设备来准确测量表面粗糙度。

常用的量测仪器有激光干涉仪、失光仪、扫描电子显微镜等。

这些仪器可以提供表面粗糙度参数,如Ra、Rz等,用于表征表面的光滑程度和不规则程度。

二、CNC机床加工中的表面粗糙度评估在CNC机床加工过程中,表面粗糙度的评估是为了确保产品质量的一项关键工作。

评估表面粗糙度的主要目的是确定加工过程中的问题和改进措施,以便提高加工效果和产品质量。

1. 加工参数的选择为了获得更好的表面粗糙度,需要合理选择加工参数,包括切削速度、进给量、切削深度等。

这些参数的合理选择将直接影响到表面粗糙度的好坏。

通常情况下,较小的切削速度、进给量和切削深度会得到更好的表面质量。

2. 加工工具的选择与刀具磨损控制不同的加工工具和刀具材料对于表面质量的影响是不同的。

合理选择加工工具和刀具材料,并且及时对刀具进行磨损检测和磨损控制,可以有效地提高加工质量和延长刀具的使用寿命。

3. 加工过程的监控与维护在CNC机床加工过程中,通过实时监控切削力、温度、振动等参数,可以及时发现加工中的问题,对加工过程进行调整和优化,以保证表面质量的要求。

此外,定期维护设备,保持设备的正常工作状态,也是确保表面粗糙度评估与控制的重要环节。

数控发展史

数控系统发展简史及趋势1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。

它与人类在农业、工业社会中创造的那些只是增强体力劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。

6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。

从此,传统机床产生了质的变化。

近半个世纪以来,数控系统经历了两个阶段和六代的发展。

1.1、数控(NC)阶段(1952~1970年)早期计算机的运算速度低,对当时的科学计算和数据处理影响还不大,但不能适应机床实时控制的要求。

人们不得不采用数字逻辑电路"搭"成一台机床专用计算机作为数控系统,被称为硬件连接数控(HARD-WIRED NC),简称为数控(NC)。

随着元器件的发展,这个阶段历经了三代,即1952年的第一代--电子管;1959年的第二代--晶体管;1965年的第三代--小规模集成电路。

1.2、计算机数控(CNC)阶段(1970年~现在)到1970年,通用小型计算机业已出现并成批生产。

于是将它移植过来作为数控系统的核心部件,从此进入了计算机数控(CNC)阶段(把计算机前面应有的"通用"两个字省略了)。

到1971年,美国INTEL公司在世界上第一次将计算机的两个最核心的部件--运算器和控制器,采用大规模集成电路技术集成在一块芯片上,称之为微处理器(MICROPROCESSOR),又可称为中央处理单元(简称CPU)。

到1974年微处理器被应用于数控系统。

这是因为小型计算机功能太强,控制一台机床能力有富裕(故当时曾用于控制多台机床,称之为群控),不如采用微处理器经济合理。

而且当时的小型机可靠性也不理想。

早期的微处理器速度和功能虽还不够高,但可以通过多处理器结构来解决。

由于微处理器是通用计算机的核心部件,故仍称为计算机数控。

到了1990年,PC机(个人计算机,国内习惯称微机)的性能已发展到很高的阶段,可以满足作为数控系统核心部件的要求。

CNC机床加工中的自适应控制技术

CNC机床加工中的自适应控制技术在现代制造业中,CNC机床是一种非常重要的工具,它可以实现高精度、高效率的零件加工。

然而,由于不同工件的材料、形状和加工要求的差异,传统的固定控制方式已经无法完全满足生产需求。

因此,自适应控制技术的发展变得至关重要。

本文将介绍CNC机床加工中的自适应控制技术,包括其基本原理、应用场景以及未来发展趋势。

一、自适应控制技术的基本原理自适应控制技术是一种根据实时的加工情况和工件特性来调整加工参数的控制策略。

其基本原理是通过传感器和反馈系统监测加工过程中的各种参数,如切削力、温度、振动等,然后通过控制算法实时调整刀具进给速度、主轴转速等加工参数,以达到最佳的加工效果。

二、自适应控制技术的应用场景1. 复杂曲面加工:在加工复杂曲面时,传统的固定控制方式往往无法实现高质量的加工。

通过自适应控制技术,可以根据实时加工过程中的反馈信息,调整刀具进给速度和主轴转速,从而实现更加精细的加工。

2. 难加工材料加工:一些难加工材料,如钛合金、高温合金等,具有较高的硬度和切削阻力,传统的固定控制方式往往加工效率低下且容易导致刀具损伤。

通过自适应控制技术,可以根据实时的切削力和温度信息,动态调整刀具进给速度和主轴转速,从而降低切削阻力、延长刀具寿命。

3. 加工误差补偿:在加工过程中,由于材料性质不均匀、加工设备磨损等因素的影响,很难实现精确的加工。

通过自适应控制技术,可以根据实时的加工误差信息,自动调整刀具进给速度和主轴转速,从而实现加工误差的补偿,提高加工精度。

三、自适应控制技术的未来发展趋势随着科技的不断进步和应用的深入,CNC机床加工中的自适应控制技术也在不断发展。

未来,可以预见以下几个发展趋势:1. 机器学习技术的应用:通过机器学习算法,CNC机床可以自动学习并优化加工参数的选择,从而实现更精确、高效的加工。

2. 多传感器融合技术的发展:借助于多传感器融合技术,CNC机床可以实时获取各种参数信息,并通过数据融合分析,实现更准确的自适应控制。

CNC机床加工技术的未来发展趋势

CNC机床加工技术的未来发展趋势随着科学技术的不断进步,CNC(Numerical Control)机床加工技术在工业制造领域中扮演着至关重要的角色。

CNC机床利用计算机控制系统操作工件的加工过程,具有高效、精准和自动化等优势,被广泛应用于航空航天、汽车制造、机械加工等领域。

然而,随着新兴技术的不断涌现和市场需求的变化,CNC机床加工技术也面临着不同的挑战和发展机遇。

本文将探讨CNC机床加工技术的未来发展趋势。

一、智能化与自动化趋势未来CNC机床加工技术的发展趋势之一是智能化与自动化的推动。

随着人工智能、大数据和云计算等技术的不断成熟,CNC机床将更加智能化和自动化。

通过与人工智能系统的结合,CNC机床能够实现更高效的自适应加工,自主识别和纠正加工误差,提高加工的精度和质量。

同时,借助云计算和大数据分析,CNC机床能够实现更精准的加工控制和预测,提高生产效率和资源利用率。

二、多功能与高精度趋势未来CNC机床加工技术的发展还将朝着多功能与高精度的方向发展。

随着产品的个性化需求不断增加,CNC机床需要具备更多的加工功能。

传统的机床加工通常只能实现单一功能的加工,而未来的CNC机床则将具备多功能的加工能力,能够实现多工序、多工具和多材料的加工。

同时,随着工业制造领域对产品质量要求的提高,CNC机床加工的精度也将不断提高。

未来的CNC机床将能够实现更高精度的加工,进一步满足市场对高质量产品的需求。

三、柔性化与高效率趋势未来CNC机床加工技术的发展还将注重柔性化与高效率。

随着市场需求的日益多样化和小批量生产的增加,CNC机床需要具备更强的柔性和适应性。

未来的CNC机床将能够实现快速换型和快速调整加工工艺,以满足不同产品的加工需求。

同时,高效率的加工也是未来发展的重要趋势。

CNC机床将采用更高效的切削工具、更快速的进给速度和更智能化的加工控制系统,以提高加工效率和降低生产成本。

四、绿色与可持续发展趋势未来CNC机床加工技术的发展还将关注绿色和可持续发展。

浅谈普通机床的数控化改造

浅谈普通机床的数控化改造摘要:本文重点介绍了普通机床数控化改造的必要性及数控化改造的内容及其优缺点,以及如何进行普通机床的数控化改造,包括数控系统的选择要素,并对数控改造中如何对主要机械部件进行改造进行了探讨,列举了普通机床数控改造的主要步骤。

最后说明了普通机床数控改造中经常遇到的问题及其解决方案。

关键词:机床数控改造集成性能调整1946年世界上第一台计算机诞生了,开创了机器部分代替“人脑”的先河,为当今信息社会的产生及数控技术的应用奠定了基础。

随着1952年计算机技术在机床上的应用,人类历史上诞生了第一台数控机床。

在数控技术发展过程中,数控技术在机加工领域的应用经历了两个阶段。

第一阶段为数控(NC)阶段—此阶段为数控技术应用的初期阶段,起源于1952年。

当时,人们仅采用数字逻辑电路搭成机床专用计算机作为数控系统,简称为数控(NC)。

第二阶段为计算机数控(CNC)阶段—此阶段起源于1970年,随着小型计算机的诞生,人们开始将其移植到机床的数控系统作为数控的核心部件。

1 普通机床的数控化过程随着计算机技术的发展和应用,数控技术在机加工领域的应用也在不断的提高和创新。

在进入20世纪70年代年以后,随着集成化电路的应用,使计算机的硬件实现了集成化和小型化。

20世纪90年代以后,随着小型计算机的发展,使得小型个人计算机(PC)作为前端机来处理人机界面、编程、联网通信等变的更加方便。

随着智能化技术的应用,数控系统的智能化水平也在不断提高。

例如,人们应用自适应控制技术来检测数控过程中的一些重要信息,并自动调整系统的有关参数,达到改进系统运行状态的目的;将加工的一般规律和特殊规律存入系统中,以工艺参数数据库为平台,建立具有人工智能的操作系统等等。

数控系统在机加工领域的应用,大大提高了机床的性能。

如何提高和改善普通机床性能,成为机床行业的一个新课题。

图1描绘了普通机床的数控化改造过程。

2 普通机床数控改造的必要性数控机床有许多优于普通机床的特性,这些特性主要来自数控系统的控制能力和计算能力。

基于数据驱动的数控机床自适应迭代学习控制

2021年4月第49卷第8期机床与液压MACHINETOOL&HYDRAULICSApr.2021Vol 49No 8DOI:10.3969/j issn 1001-3881 2021 08 011本文引用格式:梁建智,邱彪,陈宇燕,等.基于数据驱动的数控机床自适应迭代学习控制[J].机床与液压,2021,49(8):50-54.LIANGJianzhi,QIUBiao,CHENYuyan,etal.Dada⁃drivenadaptiveiterativelearningcontrolforCNCsystems[J].Ma⁃chineTool&Hydraulics,2021,49(8):50-54.收稿日期:2020-03-14基金项目:2019年度广西高校中青年教师科研基础能力提升项目(2019KY1486);广西电力职业技术学院高精度数字化探测技术协同创新团队研究成果作者简介:梁建智(1986 ),男,硕士,副教授,主要从事机电控制与自动化㊁无人机等研究㊂E-mail:642851078@qq com㊂通信作者:邱彪(1985 ),博士研究生,讲师,主要从事机电系统精度设计㊁电动汽车等研究㊂E-mail:benkqiu@163 com㊂基于数据驱动的数控机床自适应迭代学习控制梁建智1,邱彪1,陈宇燕1,杨铭2,李廷彦3,秦永振4(1 广西电力职业技术学院智能制造工程学院,广西南宁530007;2 广西电力职业技术学院电力工程学院,广西南宁530007;3 南宁市西真电子科技开发有限公司,广西南宁530007;4 广西数通电子有限公司,广西南宁530007)摘要:数控机床位置伺服系统受加工环境㊁零件形状和机床机电特性等变化因素的影响,其零件加工是一个典型的非线性㊁时变和不确定动力学变化过程,因此,建立其精确机制模型很困难㊂针对相同零件批量加工过程呈现的重复运行特点,基于被控对象的等价数据模型,提出一种基于数据驱动的自适应迭代学习控制方法㊂所提控制方法采用沿迭代轴的动态线性化方法,通过最小化控制目标函数,仅利用数控机床位置伺服系统的输入输出数据,实现学习控制增益的自适应更新,克服传统P型迭代学习控制方法固定增益的问题,并经过严格理论分析保证了该方法的收敛特性㊂仿真结果表明:提出的数据驱动自适应迭代学习控制方法,相比传统P型迭代学习控制方法,平均绝对误差和最大绝对误差分别减小了46%和56%㊂关键词:数控机床位置伺服系统;动态线性化;P型迭代学习控制;自适应迭代学习;数据驱动控制中图分类号:TP29Dada⁃drivenAdaptiveIterativeLearningControlforCNCSystemsLIANGJianzhi1,QIUBiao1,CHENYuyan1,YANGMing2,LITingyan3,QINYongzhen4(1 FacultyofIntelligentManufacturingEngineering,GuangxiElectricalPolytechnicInstitute,NanningGuangxi530007,China;2 FacultyofElectricPowerEngineering,GuangxiElectricalPolytechnicInstitute,NanningGuangxi530007,China;3 NanningXizhenElectronicTechnologyDevelopmentCo.,Ltd.,NanningGuangxi530007,China;4 GuangxiShutongElectronicsCo.,Ltd.,NanningGuangxi530007,China)Abstract:ThemanufacturingprocessofCNCmachinetoolisatypicallynonlinear,time⁃varyinganduncertaindynamicsvaryprocessbecauseitspositionservosystemisinfluencedbyvaryingfactors,suchasmachiningenvironment,componentshapeandmechatronicproperties.Therefore,itischallengingtobuildtheprecisedynamicsmodel.Basedontheequivalentdatamodelofthecon⁃trolledobject,adata⁃drivenadaptiveiterativelearningcontrolapproachwasproposedbyutilizingtherepetitiveoperatingpatternofabatchofsamecomponents.Throughthedynamiclinearizationmethodontheiterationaxis,theautomaticupdatingofthelearningcon⁃trolgainwasachievedbyminimizingthecontrolobjectivefunctionwithonlyrequirementoftheinputandoutputdataoftheCNCsys⁃tem.TheproposedapproachovercometheproblemoffixedgainforthetraditionalP-typeiterativelearningcontrol,itsconvergencewasguaranteedthrougharigoroustheoreticalanalysis.Thesimulationresultsshowthatthemeanabsoluteerrorandmaximumabsoluteerrorofthedata⁃drivenadaptiveiterativelearningcontrolmethodreduceby46%and56%thanthoseofthetraditionalP-typeiterativelearningcontrolmethod.Keywords:CNCpositionservosystem;Dynamiclinearization;P-typeiterativelearningcontrol;Adaptiveiterativelearningcontrol;Data⁃drivencontrol0㊀前言伺服驱动控制系统作为数控机床的关键组成部分,是数控机床先进水平的代表,控制系统的设计精度高低直接决定了数控机床的加工精度和制造品质[1]㊂数控机床位置伺服系统受加工环境㊁零件形状和机床机电特性等变化因素的影响,其零件加工是一个典型的非线性㊁时变和不确定动力学变化过程,因此,建立其精确机制模型很困难[2]㊂即使建立了数控机床位置伺服系统的机制模型,模型构建的过程不仅费时费力,而且构建的模型也会很复杂和很难适应系统的时变环境㊂这导致相应设计的数控机床控制系统变得很复杂,而复杂的控制系统不仅给进一步分析带来挑战,同时还使得控制系统在实际应用中很难保证其稳定性,而且增加了控制系统的维护难度㊂为降低数控机床复杂模型或复杂控制系统带来的问题,一般的解决方法是进行模型约减或控制器约减,但是这又进一步带来未建模动态和非鲁棒性的问题㊂迭代学习控制方法自被首次提出以来[3],大部分设计的学习控制器结构简单,控制器设计过程不需要精确的被控系统动力学模型,且具有对从被控系统重复运行过程中产生的历史输入输出数据进行迭代信息利用的特点,从而不断减少学习跟踪误差[4-6]㊂经过四十多年的发展,迭代学习控制已在机器人[7]㊁注塑成型[8]㊁智能交通系统[9]㊁电力系统[10]等领域得到了大量普遍应用㊂此外,许多迭代学习控制方法从理论和应用上也获得了深入广泛的研究,比如典型的P型迭代学习控制[11]㊁D型迭代学习控制[12]㊁PID型迭代学习控制[7]㊁自适应迭代学习控制[13]和基于模型的最优迭代学习控制[14]等㊂此外,最近很多迭代学习控制方法在伺服系统领域也得到了很好发展㊂例如,杨亮亮等[14]针对直线伺服系统在高速运动中产生振荡的现象,采用前馈和反馈迭代学习控制方法,并结合最优控制理论,设计了一种最优迭代学习控制方法,有效抑制了直线伺服系统的振动现象,提高了轨迹跟踪性能;文献[15]中针对永磁同步电机伺服系统存在的高阶非线性㊁强耦合和外部扰动,设计了一种基于二阶导数的改进D型迭代学习控制方法,解决传统迭代学习控制难以实现高精度同步位置伺服的问题㊂值得一提的是,迭代学习控制方法在数控机床位置伺服系统中却很少有公开报道文献,目前国内主要研究为陈淼森[16]和毛琳琳[17]的工作㊂无模型自适应迭代学习控制方法是一种数据驱动控制方法,设计的学习控制器结构不仅简单,计算速度快,且通过沿迭代轴的动态线性化技术,在仅利用被控对象输入输出数据的情况下,可实现学习控制增益的自动整定[18-19]㊂此外,无模型自适应迭代学习控制方法已在高速铁路系统㊁城市交通系统㊁注塑成型等领域得到了一定的应用研究[19]㊂基于以上分析,本文作者针对未知非线性时变数控机床位置伺服系统,结合传统P型迭代学习控制和无模型自适应迭代学习控制,研究数控机床控制系统的数据驱动自适应迭代学习控制问题㊂1 问题描述1 1㊀数控机床位置伺服系统及等价动态线性化数控机床位置伺服系统的控制输入信号,伺服电机电流i,通过电子电路装置和机电设备转化为伺服电机扭矩输出,并通过滚珠丝杆和驱动螺母等机械传动机构,将电机旋转运动转化为直线运动,通过驱动工作台实现机床零件的加工过程㊂数控机床位置伺服系统零件加工过程中,加工工具的位移x可看作系统的输出信号㊂设工具的期望位移为r,则e=r-x的大小决定了零件加工过程的质量㊂上述数控机床位置伺服系统批量零件的加工过程可通过如下的数学模型表示:xk(j+1)=g[xk(j), ,xk(j-o1),ik(j), ,ik(j-o2)](1)其中:k=1,2, 为数控机床零件加工的迭代次数;jɪ{0,1, ,T}为离散采样时间,T为采样终止时间;xk(j)和ik(j)分别为数控机床加工工具的位移和电机电流;o1和o2分别为数控机床位置伺服系统相对工具位移和电机电流的阶数,它们是未知的正整数;g(㊃)为未知的非线性函数㊂由于伺服系统(1)是一个未知的非线性动力学过程,其动力学模型很难获取和建立,即使构建起来,也存在未建模动态和模型很难自适应环境变化等问题㊂而动态线性化方法通过建立一个动态数据模型,可实现被控对象在输入输出数据意义上的等价转化[16],不存在未建模动态的问题,且构建的数据模型结构简单,能自适应系统工作点变化㊂采用该动态线性化技术,上述数控机床位置伺服系统(1)可等价转化为如下形式的数据模型:Δxk(j+1)=ωk(j)Δik(j)(2)其中:Δxk(j+1)=xk(j+1)-xk-1(j+1);Δik(j)=ik(j)-ik-1(j);未知参数ωk(j)称为伺服系统的伪偏导数,简称PPD,满足ωk(j)ɤρ,ρ为一个正常数㊂值得注意的是,ωk(j)仅是一个数学定义,没有实际物理意义,它的存在性可通过严格的数学理论分析得到保证,具体细节可参考文献[16]㊂此外,ωk(j)满足如下假设:假设1:ωk(j)的符号在被控对象运行过程中保持不变,即对于∀jɪ{0,1, ,T}和k=1,2, ,ωk(j)>0或者ωk(j)<0㊂假设1与传统基于模型的控制方法关于控制方向的假设是一致的,不失一般性,本文作者仅考虑ωk(j)>0的情形,即被控对象的控制方向是正向的㊂于是有:0<ωk(j)ɤρ(3)1 2㊀迭代学习控制律文中的控制任务为:对于未知重复运行的数控机㊃15㊃第8期梁建智等:基于数据驱动的数控机床自适应迭代学习控制㊀㊀㊀床位置伺服系统(1),设计一个学习控制律,当迭代次数k趋于无穷时,对于任意采样时刻jɪ{0,1, ,T},跟踪误差ek(j)=r(j)-xk(j)都趋于0,即limkң¥ek(j)=0㊂针对上述控制任务,一种传统的方法是采用如下简单的一阶线性学习控制律:ik(j)=ik(j-1)+γek-1(j+1)(4)其中:γ称为比例学习控制增益㊂等式(4)即为典型的P型迭代学习控制方法㊂由等式(4)可知,学习控制增益γ是一个固定的设计参数,在实际应用中,通常以试错方式经过多次迭代,完成控制器参数的确定㊂由此可知,针对结构㊁阶数和参数都时变的未知非线性数控机床位置伺服系统(1),如果学习控制增益γ没有得到精确整定,在实际应用中一个固定的学习控制增益很可能使被控系统不稳定,严重的甚至使得系统运行瘫痪㊂这种依靠人为试错的方式,既耗时和花费人工成本,同时还存在诸多不确定性因素㊂虽然传统的自适应迭代学习控制方法可避免传统P型迭代学习控制方法存在的问题,但是,传统自适应迭代学习控制方法要求已知被控系统结构,且当前已研究的大多数被控系统结构都是简单形式,当被控系统的动力学模型较复杂,相应设计的学习控制器的结构也会变得复杂,这给学习控制器的设计㊁稳定㊁分析和维护都带来挑战㊂针对上述问题,本文作者将基于被控数控机床位置伺服系统(1)的等价数据模型(2),采用优化控制的思想,实现P型学习控制律(4)中学习控制增益γ的自适应整定,且该实现过程不需要任何数控机床位置伺服系统的物理动力学模型㊂2 数控机床控制系统设计及收敛性分析2 1㊀学习控制增益自适应整定为方便区分和叙述,改写数据模型(2)和传统P型迭代学习控制律(4)分别为如下形式:ik(j)=ik(j-1)+γk(j)ek-1(j+1)(5)xk(j+1)=xk-1(j+1)+ωk(j)Δik(j)(6)另外,考虑如下数控机床位置伺服系统的控制目标函数:P[γk(j)]=12ek(j+1)2+12μΔγk(j)2(7)其中:Δγk(j)=γk(j)-γk-1(j);μ为权重因子,用来限制相邻迭代学习控制增益Δγk(j)的变化㊂将等式(5)和(6)代入控制目标函数(7),并取式(7)关于学习控制增益γk(j)的一阶偏导数为零,从而可得如下数控机床系统的学习控制增益自适应更新算法:γk(j)=γk(j-1)+ωk(j)e2k-1(j+1)βk(j)μ+ωk(j)ek-1(j+1)2(8)其中:βk(j)=1-ωk(j)γk(j-1)㊂为增强更新算法(8)的稳定性,给出如下γk(j)的重置机制:γk(j)=σ㊀㊀γk(j)<σγk(j)=τ㊀㊀γk(j)>τ{(9)其中:0<σ<τ,σ和τ都为正常数㊂2 2㊀PPD更新算法值得注意的是,由于伪偏导数ωk(j)的未知性,学习控制增益更新算法(8)在实际中并不能直接应用㊂为实现ωk(j)的自适应更新,考虑如下关于ωk(j)的准则函数:P[ωk(j)]=Δxk-1(j+1)-ωk(j)Δik-1(j)2+αΔωk(j)2(10)其中:α>0是一个权重因子,Δωk(j)=ωk(j)-ωk-1(j)㊂求等式(10)关于ωk(j)的一阶偏导数,并令其等于0,可得:^ωk(j)=^ωk-1(j)+Δik-1(j)ϑk-1(j)α+Δik-1(j)2(11)其中:ϑk-1(j)=Δxk-1(j+1)-^ωk-1(j)Δik-1(j)㊂根据条件(3),给出如下关于ωk(j)的重置机制:^ωk(j)=ε㊀㊀^ωk(j)<ε^ωk(j)=ρ㊀㊀^ωk(j)>ρ{(12)其中:ε为很小的正常数㊂2 3㊀数控机床自适应迭代学习控制算法根据上述学习控制增益参数γk(j)的自适应整定和伪偏导数^ωk(j)的自适应更新算法,可得如下数控机床位置伺服系统的数据驱动自适应迭代学习控制方案:步骤1,令k=1,并初始化数控机床位置伺服系统的输入输出数据,设置^ωk(j)和γk(j)的初始值;步骤2,利用自适应更新算法(11)和重置机制(12)计算^ωk(j);步骤3,利用自适应更新算法(8)和重置机制(9)计算学习控制增益γk(j);步骤4,利用学习控制律(5)获得电机电流ik(j),驱动数控机床位置伺服系统,并采集加工工具位移xk(j),如果ek(j)未达到给定控制任务目标,令k=k+1,并返回步骤2;否则,进入下一步;步骤5,程序结束㊂上述设计的数控机床位置伺服系统的自适应迭代学习控制方案,其实现过程仅需要伺服系统的输入输出数据,没有涉及系统的结构和动力学模型信息,因此,提出的自适应迭代学习控制方法是一种数据驱动控制方法,且有效避免了传统P型迭代学习控制方法存在的问题㊂为下文叙述方便和区分传统P型迭代学习控制,称本文作者提出的改进方法为自适应P型迭代学习㊃25㊃机床与液压第49卷控制㊂2 4㊀收敛性分析定理1:被控数控机床位置伺服系统(1)满足假设1,采用提出的自适应P型迭代学习控制方法驱动控制系统(1),当以下两个条件:ρτ<φ<2,φ>1(13)μ>φ[ρ-^ωk(j)]^ωk(j)e2k-1(j+1)(φ-ρτ)ȡ0(14)满足时,数控机床系统的跟踪误差沿迭代轴是单调逐点收敛的,即∀jɪ{0,1, ,T},limkң¥ek(j)=0㊂证明:将等式(5)代入等式(6),并进行整理,得:ek(j+1)=[1-ωk(j)γk(j)]ek-1(j+1)(15)不等式(9)和(12)可进一步推出:εσɤ^ωk(j)γk(j)ɤρτ(16)将等式(8)代入等式(15),得:ek(j+1)=[1-hk(j+1)]ek-1(j+1)(17)其中:hk(j+1)=ωk(j)[^ωk(j)e2k-1(j+1)+μγk(j)]μ+^ωk(j)ek-1(j+1)2(18)根据不等式(9)和(12)以及等式(18),可推导得:ωk(j)[^ωk(j)e2k-1(j+1)+μγk(j)]-φ(μ+^ωk(j)ek-1(j+1)2)ɤμωk(j)γk(j)-φμ+φ[ωk(j)-^ωk(j)]^ωk(j)e2k-1(j+1)ɤρτμ-φμ+φ[ρ-^ωk(j)]^ωk(j)e2k-1(j+1)(19)由条件(13)和(14),可推导得:ρτμ-φμ+φ[ρ-^ωk(j)]^ωk(j)e2k-1(j+1)<0(20)结合式(19)和(20),进一步说明等式(18)0<hk(j+1)ɤφ<2(21)对等式(17)两端分别取绝对值,并利用绝对值的基本性质和式(21),可进一步推导,存在一个正常数0<c<1,使得:ek(j+1)ɤ1-hk(j+1)ek-1(j+1)ɤcek-1(j+1)(22)不等式(22)显然说明,数控机床位置伺服系统的跟踪误差沿迭代轴是单调逐点收敛的,即∀jɪ{0,1, ,T},limkң¥ek(j)=0㊂3㊀仿真结果与分析为说明提出的自适应P型迭代学习控制方法的有效性,设计如下数控机床位置伺服系统的时变期望位移:r(j)=sinπj100+0 8sin2πj100æèçöø÷3(mm)控制系统的采样时间间隔为0 01s,仿真时间为1s㊂对于所仿真的位置伺服系统,要求工具移动位移最大不能超过1 6mm,设定的工具最大移动速度为10mm/s㊂控制系统迭代次数设置为30次㊂图1为P型迭代学习控制与所提自适应P型迭代学习控制在第30次迭代跟踪期望位移的对比曲线;图2为相应两种方法的迭代学习性能对比曲线;图3为所提自适应P型迭代学习控制方法的比例学习控制增益在0 28s时刻沿迭代轴的变化曲线㊂图1㊀第30次迭代轨迹跟踪性能图2㊀学习性能图1及相应局部放大图显示:经过30次迭代后,所提自适应P型迭代学习控制方法的整体跟踪效果相比P型迭代学习控制方法得到了一定改善,其平均绝对误差分别为0 006mm和0 013mm,即平均绝对误差减小到原来的46%㊂而从图2则可看出,所提自适应P型迭代学习控制方法的迭代收敛速度相比P型迭代学习控制方法具有明显的提升,且从局部放大图进一步看出,经过30次迭代后,所提自适应P型迭代学习控制方法的最大跟踪误差比P型迭代学习控制方法小,其相应图3㊀学习控制增益迭代变化的最大绝对误差分别为0 019mm和0 034mm,即最大绝对误差减小到原来的56%㊂所提自适应P型迭代学习控制方法的较快收敛性得益于对学习控制增益参数的自适应寻优整定过程,而这从图3可以明显看出㊂4㊀结论针对未知数控机床位置伺服系统,在传统P型迭代学习控制方法基础上,基于沿迭代轴的动态线性㊃35㊃第8期梁建智等:基于数据驱动的数控机床自适应迭代学习控制㊀㊀㊀化技术,提出了基于数据驱动的自适应P型迭代学习控制方法,有效解决传统P型迭代学习控制方法固定学习控制增益存在的问题㊂仿真结果表明:采用所提自适应P型迭代学习控制方法,相比传统P型迭代学习控制方法,可有效提高数控机床位置伺服系统的加工质量㊂参考文献:[1]史晓娟,杨紫艳.基于模糊滑模控制的数控机床位置伺服系统[J].制造技术与机床,2017(3):64-68.SHIXJ,YANGZY.CNCmachinetoolpositionservosys⁃tembasedonfuzzyslidingmodecontrol[J].ManufacturingTechnology&MachineTool,2017(3):64-68.[2]郭亮,邓乾坤,鲁文其,等.高精度数控机床直线电机的改进型自抗扰控制研究[J].机电工程,2019,36(12):1303-1308.GUOL,DENGQK,LUWQ,etal.ImprovedADRCcontrolstrategyoflinearmotorforhighprecisionNCmachine[J].JournalofMechanical&ElectricalEngineering,2019,36(12):1303-1308.[3]ARIMOTOS,KAWAMURAS,MIYAZAKIF.Betteringop⁃erationofrobotsbylearning[J].JournalofRoboticSys⁃tems,1984,1(2):123-140.[4]孙明轩,李芝乐.PMLSM伺服系统的特征模型与自适应迭代学习控制[J].科学技术与工程,2012,12(13):3126-3133.SUNMX,LIZL.Characteristicmodelsandadaptiveitera⁃tivelearningcontrolofPMLSMservo⁃systems[J].ScienceTechnologyandEngineering,2012,12(13):3126-3133.[5]CHIRH,HUANGB,HOUZS,etal.Data⁃drivenhigh⁃or⁃derterminaliterativelearningcontrolwithafasterconver⁃gencespeed[J].InternationalJournalofRobustandNon⁃linearControl,2018,28(1):103-119.[6]LINN,CHIRH,HUANGB,etal.Multi⁃lagged⁃inputitera⁃tivedynamiclinearizationbaseddata⁃drivenadaptiveitera⁃tivelearningcontrol[J].JournaloftheFranklinInstitute,2019,356(1):457-473.[7]陈明霞,张寒,王晓文,等.基于迭代学习PID算法的苹果采摘机器人设计[J].农机化研究,2020,42(6):83-86.CHENMX,ZHANGH,WANGXW,etal.DesignofapplepickingrobotbasedoniterativelearningPIDalgorithm[J].JournalofAgriculturalMechanizationResearch,2020,42(6):83-86.[8]闫帅可,卜旭辉.工业注塑过程的Hɕ迭代学习控制器设计[J].控制工程,2018,25(9):1610-1615.YANSK,BUXH.HɕILCdesignforindustrialinjectionmoldingprocess[J].ControlEngineeringofChina,2018,25(9):1610-1615.[9]何之煜,杨志杰,吕旌阳.受限状态下的高速列车迭代学习控制方法研究[J].铁道标准设计,2019,63(12):171-176.HEZY,YANGZJ,LVJY.State⁃constrainediterativelearningcontrolalgorithmforhigh⁃speedtrainoperation[J].RailwayStandardDesign,2019,63(12):171-176.[10]孙毅,刘迪,崔晓昱,等.面向居民用户精细化需求响应的等梯度迭代学习激励策略[J].电网技术,2019,43(10):3597-3605.SUNY,LIUD,CUIXY,etal.Equalgradientiterativelearningincentivestrategyforaccuratedemandresponseofresidentusers[J].PowerSystemTechnology,2019,43(10):3597-3605.[11]LUODH,WANGJR,SHEND.Learningformationcon⁃trolforfractional⁃ordermultiagentsystems[J].Mathemati⁃calMethodsintheAppliedSciences,2018,41(13):5003-5014.[12]LIUJ,RUANXE.Networkediterativelearningcontrolde⁃signfornonlinearsystemswithstochasticoutputpacketdropouts[J].AsianJournalofControl,2018,20(3):1077-1087.[13]赵云杰,曹荣敏,周惠兴.非圆车削系统的无模型自适应迭代学习控制[J].控制工程,2018,25(10):1922-1926.ZHAOYJ,CAORM,ZHOUHX.Model⁃freeadaptiveit⁃erativelearningcontrolfornoncircularturningsystem[J].ControlEngineeringofChina,2018,25(10):1922-1926.[14]杨亮亮,王杰,王飞,等.基于最优控制迭代学习的直线伺服系统振动抑制研究[J].机械工程学报,2019,55(15):217-225.YANGLL,WANGJ,WANGF,etal.Researchonvibra⁃tionsuppressionoflinearservosystembasedonoptimalcontroliterativelearning[J].JournalofMechanicalEngi⁃neering,2019,55(15):217-225.[15]马冬麒,林辉.永磁同步电机位置伺服系统迭代学习控制[J].微电机,2018,51(11):45-49.MADQ,LINH.Positionservosystemofpermanentmag⁃netsynchronousmotorswithiterativelearningcontrol[J].Micromotors,2018,51(11):45-49.[16]陈淼森.面向数控机床的迭代学习控制器设计[D].哈尔滨:哈尔滨工业大学,2017.CHENMS.DesignofiterativelearningcontrollerforCNCmachinetools[D].Harbin:HarbinInstituteofTechnology,2017.[17]毛琳琳.基于ILC的典型非圆截面零件数控切削系统应用研究[D].广州:华南理工大学,2012.MAOLL.Researchonatypicalpartofnon⁃circularcrosssectionforCNCcuttingtoolservosystembasedonitera⁃tivelearningcontrol[D].Guangzhou:SouthChinaUniver⁃sityofTechnology,2012.[18]BUXH,WANGS,HOUZS,etal.Modelfreeadaptiveit⁃erativelearningcontrolforaclassofnonlinearsystemswithrandomlyvaryingiterationlengths[J].JournaloftheFranklinInstitute,2019,356(5):2491-2504.[19]侯忠生,金尚泰.无模型自适应控制:理论与应用[M].北京:科学出版社,2013.(责任编辑:张艳君)㊃45㊃机床与液压第49卷。

基于自适应BP算法的CNC自动光学检测系统的研究与应用

基于自适应BP算法的CNC自动光学检测系统的研究与应用摘要:传统的检测方式,已无法应用于现代轻、薄、短、小产品且需快速精密检测的要求,本论文利用机械结构系统、自动控制系统以及视觉检测系统组成自动光学检测设备,熟悉精密测量设备特性、制作过程,进而将设计的原理与方法结合在实务当中,在利用此设备对实际工件做检测,包含了图像处理、尺寸测量、文字辨识及薄膜厚度检测。

关键词:自适应BP算法CNC自动光学检测系统近几年来国内新兴高科技产业蓬勃发展,对于精密测量系统的需求急速扩增,其中又以自动光学检测(AOI)方式为势不可挡的技术潮流。

AOI技术领域非常广泛,我国IC产业的蓬勃发展,近几年来随着上游半导体晶元厂产能扩充,使得下游的相关产业加速成长,封装材料中的导线架(Leadframe)产业也由先前几乎仰赖进口供应的状况,至目前已有相当比例由国内厂家供应,成长幅度更是惊人。

因此,利用光学方式取得导线架成品的表面状态,以图像处理来检出异物或图案异常等瑕疵,因为是非接触式检查,所以可在中间工程检查半成品。

半导体芯片和手机的线路愈做愈小,零件也比头发细,已经不可能再用肉眼去检验产品是否合格。

因此,业界必须使用一种比一般数码相机反应更快的工业用数码相机(CCD Camera)提取到黑白影像(灰阶影像),以计算机的分析取代人脑的判断,来决定产品是否合格。

在IC 及一般电子业上急需使用AOI设备,而人为因素仍然对评估有很大影响,因此自动光学检测设备是未来的趋势,可节省成本、提升正确率等优点。

1 自适应BP算法的实现模式BP网络为监督式学习中最为典型之网络模式,在其被提出后,许多研究者根据此模式发展出相关模式,而本研究采用其相同之演算机制。

BP网络系利用最小陡降法为收敛机制调整网络神经元之链接权重及其阈值,直到网络收敛在某一程度,并以二次之能量函数(Energy function)作为收敛之程度之判定如下式所示:其中:wij为两处理单元间的链接加权值;η为学习速率(learning rate),用以决定每次修正网络链接加权值的幅度,学习速率愈大,网络加权值修正量愈大,越能快速到达能量最低点,但也有可能因修正幅度太大而跳过能量最低点,而使得网络无法收敛。

数控机床的未来发展趋势

数控机床的未来发展趋势目前,数控机床的发展日新月异,高速化、高精度化、复合化、智能化、开放化、并联驱动化、网络化、极端化、绿色化已成为数控机床发展的趋势和方向。

中国作为一个制造大国,主要还是依靠劳动力、价格、资源等方面的比较优势,而在产品的技术创新与自主开发方面与国外同行的差距还很大。

中国的数控产业不能安于现状,应该抓住机会不断发展,努力发展自己的先进技术,加大技术创新与人才培训力度,提高企业综合服务能力,努力缩短与发达国家之间的差距。

力争早日实现数控机床产品从低端到高端、从初级产品加工到高精尖产品制造的转变,实现从中国制造到中国创造、从制造大国到制造强国的转变。

1、高速化随着汽车、国防、航空、航天等工业的高速发展以及铝合金等新材料的应用,对数控机床加工的高速化要求越来越高。

(1)主轴转速:机床采用电主轴(内装式主轴电机),主轴最高转速达200000r/min;(2)进给率:在分辨率为0.01μm时,最大进给率达到240m/min且可获得复杂型面的精确加工;(3)运算速度:微处理器的迅速发展为数控系统向高速、高精度方向发展提供了保障,开发出CPU已发展到32位以及64位的数控系统,频率提高到几百兆赫、上千兆赫。

由于运算速度的极大提高,使得当分辨率为0.1μm、0.01μm时仍能获得高达24~240m/min的进给速度;(4)换刀速度:目前国外先进加工中心的刀具交换时间普遍已在1s左右,高的已达0.5s。

德国Chiron公司将刀库设计成篮子样式,以主轴为轴心,刀具在圆周布置,其刀到刀的换刀时间仅0.9s。

2、高精度化数控机床精度的要求现在已经不局限于静态的几何精度,机床的运动精度、热变形以及对振动的监测和补偿越来越获得重视。

(1)提高CNC系统控制精度:采用高速插补技术,以微小程序段实现连续进给,使CNC控制单位精细化,并采用高分辨率位置检测装置,提高位置检测精度(日本已开发装有106脉冲/转的内藏位置检测器的交流伺服电机,其位置检测精度可达到0.01μm/脉冲),位置伺服系统采用前馈控制与非线性控制等方法;(2)采用误差补偿技术:采用反向间隙补偿、丝杆螺距误差补偿和刀具误差补偿等技术,对设备的热变形误差和空间误差进行综合补偿。

CNC机床加工中的加工策略与路径规划

CNC机床加工中的加工策略与路径规划CNC(Computerized Numerical Control)机床是一种采用计算机控制系统进行操作的高精密加工设备。

在CNC机床加工过程中,制定合理的加工策略和路径规划对于确保产品质量和提高加工效率至关重要。

本文将探讨CNC机床加工中的加工策略和路径规划,并提供一些有效的方法和技巧。

一、加工策略在CNC机床加工中,加工策略是为了实现加工工序的合理安排和加工质量的控制而制定的一系列操作方针。

以下是几种常见的加工策略:1. 粗加工策略:粗加工是指在工件初始形状的基础上进行去除多余材料的过程。

在粗加工中,应优先选择高进给率和快速切削速度,以提高加工效率。

在同时保证表面质量的前提下,通过适当增大切削深度和宽度,可以减少刀具交互次数,提高加工速度。

2. 精加工策略:精加工是指在工件粗加工的基础上进行更精确的修整和加工的过程。

在精加工中,应注重提高加工精度和表面质量。

采用较低的进给率和切削速度,以减少加工过程中可能产生的振动和切削力。

此外,还可以采用切削液冷却和润滑,以提高切削效果。

3. 自适应加工策略:自适应加工策略是一种根据加工过程中实时监测的切削力、温度和振动等信息,自动调整加工参数的策略。

通过实时反馈控制系统的数据采集和分析,可以及时调整切削速度、进给率和切削深度等参数,以达到最佳的加工效果。

二、路径规划路径规划是指在CNC机床加工中确定刀具轨迹和加工路径的过程。

合理的路径规划可以减少刀具的移动时间和空转时间,提高加工效率,并保证加工质量。

以下是一些常用的路径规划方法:1. 直线插补:直线插补是指沿直线路径进行切削的方法。

在制定直线插补路径时,应考虑切削速度和进给率的匹配,并避免出现切削过程中的轨迹偏差。

2. 圆弧插补:圆弧插补是指沿圆弧路径进行切削的方法。

在制定圆弧插补路径时,应根据工件的几何形状和加工要求选择合适的刀具半径和圆弧参数。

同时,还要注意圆弧插补过程中的切削速度和进给率的控制,以保证切削过程的平稳和稳定。

自适应控制数控系统

数控系统的发展趋势→自适应控制1952年美国麻省理工学院研究制造出第一台测试性数字控制系统,而后随着电子技能和节制技能的飞速度完成长,现在的数字控制系统发展很壮大。

尤其是最近几年来,国内外数字控制系统在柔性、精确性等方面取得了飞速的成长,许多理论与技能问题获得了较好的解决。

数字控制技能和数字控制设备是打造工业现代化的根蒂根基,是一个国度经济成长和综合国力的体现,而数字控制系统是数字控制技能和数字控制设备的核心。

与此同时加工技能和一些其它相关技能的成长对数字控制系统的成长和进步提出了新的要求。

目前大多数数控机床在加工过程中都维持一个固定不变的进给速率,这个进给量是由加工程序预先设定好的。

为了保证生产的安全,编成人员必须按照负荷最大的工况设定这个进给速率,但实际上这种工况或许只占整个工序的5%。

那么如何提高数控机床的加工效率,优化刀具进给量,同时又能自动保护机床的主轴系统和昂贵的刀具不受损坏已经成为终端用户和机床制造厂家十分关注的问题。

为了解决这个问题以色列OMAT公司将自适应控制技术应用在数控机床上,研发了成熟的产品――OMAT数控机床自适应系统,并已经在全球广泛应用。

所谓“自适应”一般是指系统按照环境的变化调整其自身使得其行为在新的或者已经改变了的环境下达到最好或者至少是容许的特性和功能这种对环境变化具有适应能力的控制系统称为自适应控制系统。

在数控加工上应用自适应控制技术是通过检测机床主轴的负载,运用内部的专家系统对采集的主轴负载信号和相应的刀具及工件材料数据进行分析处理,实时计算出机床最佳的进给速率并应用到数控加工过程中,从而大幅度提高生产效率,并在加工过程中稳定、连续、自动的控制进给速率,同时实现动态的刀具保护功能。

在加工过程中,自适应控制系统可以依据控制对象的输入输出数据,进行学习和再学习,不断地辨识模型参数并进行修正。

随着生产过程的不断继续,模型会变得越来越准确,越来越接近于实际,最终将自身调整到一个最优的工作状态,实现加工过程的优化。

CNC制造技术的发展与应用

CNC制造技术的发展与应用一、CNC制造技术的概念CNC制造技术是计算机数控技术的简称,它是利用计算机编程来控制加工设备进行加工的技术。

CNC制造技术广泛应用于机械制造、模具制造、汽车制造等领域。

二、CNC制造技术的发展历程1. 数控机床的发明数控技术最早可以追溯到1950年代。

那个时候,研究人员开始尝试将电脑编程应用到机械加工设备上。

1952年,美国的MIT实验室研制出了第一台数控机床,这台数控机床用于加工一个简单的曲面零件。

2. 随着计算机的发展,CNC技术得到迅速发展20世纪70年代以后,计算机科学的飞速发展为CNC技术提供了有利的条件。

计算机的微型化、晶片技术的发展,以及计算机控制技术的深入研究使CNC技术得到了迅速的发展。

3. 机械加工力学模型的研究1990年代,机械加工力学模型的研究成为CNC技术发展的一个焦点。

通过研究机械加工力学模型,可以建立数学模型,快速、准确地计算加工件的尺寸误差,提高加工质量。

三、CNC制造技术的现状1. 数控机床成型与应用目前,数控机床已成为机械制造、模具制造、汽车制造等众多领域的关键设备。

数控机床的研发应用已形成了以加工中心为主、高速加工为特点的数控机床的技术体系。

2. 数控加工机床在汽车制造中的应用在汽车制造行业中,CNC技术的应用相当广泛。

随着汽车制造技术的不断发展,汽车工艺越来越复杂,数控加工机床成为制造高质量汽车零件的必需品。

3. 高速、高精度的数字化加工技术近年来,随着计算机技术的不断进步,数字化加工技术也得到了飞速的发展。

数字化加工技术无论是在生产效率还是加工精度上,都远远超过了人工加工。

四、CNC制造技术的未来1. 智能化、自适应机床的研发面对市场快速变化和客户对加工质量的要求不断提高,机床的智能化和自适应性成为未来CNC制造技术的重要发展方向。

目前,国内已有企业在研发智能机床和自适应机床。

2. 智能化、全自动化制造传统的CNC制造技术存在着无法满足快速制造需求、人工干预过多等缺陷。

数控技术的发展趋势

数控技术的发展趋势数控技术的发展趋势中国作为一个制造大国,主要还是依靠劳动力、价格、资源等方面的比较优势,而在产品的技术创新与自主开发方面与国外同行的差距还很大。

下面,店铺就为大家讲讲数控技术的发展趋势,一起来了解一下吧!数控技术的发展趋势数控技术不仅给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,它对国计民生的一些重要行业的发展起着越来越重要的作用。

尽管十多年前就出现了高精度、高速度的趋势,但是科学技术的发展是没有止境的,高精度、高速度的内涵也在不断变化,正在向着精度和速度的极限发展。

从世界上数控技术发展的趋势来看,主要有如下几个方面:1.机床的高速化、精密化、智能化、微型化发展随着汽车、航空航天等工业轻合金材料的广泛应用,高速加工已成为制造技术的重要发展趋势。

高速加工具有缩短加工时间、提高加工精度和表面质量等优点,在模具制造等领域的应用也日益广泛。

机床的高速化需要新的数控系统、高速电主轴和高速伺服进给驱动,以及机床结构的优化和轻量化。

高速加工不仅是设备本身,而且是机床、刀具、刀柄、夹具和数控编程技术,以及人员素质的集成。

高速化的最终目的是高效化,机床仅是实现高效的关键之一,绝非全部,生产效率和效益在“刀尖”上。

2.五轴联动加工和复合加工机床快速发展采用五轴联动对三维曲面零件进行加工,可用刀具最佳几何形状进行切削,不仅光洁度高,而且效率也大幅度提高。

一般认为,1台五轴联动机床的效率可以等于2台三轴联动机床,特别是使用立方氮化硼等超硬材料铣刀进行高速铣削淬硬钢零件时,五轴联动加工可比三轴联动加工发挥更高的效益。

但过去因五轴联动数控系统主机结构复杂等原因,其价格要比三轴联动数控机床高出数倍,加之编程技术难度较大,制约了五轴联动机床的发展。

当前数控技术的发展,使得实现五轴联动加工的复合主轴头结构大为简化,其制造难度和成本大幅度降低,数控系统的价格差距缩小。

CNC机床加工中的切削参数调优与控制方法

CNC机床加工中的切削参数调优与控制方法CNC(Computer Numerical Control)机床是基于计算机控制和数字化的技术,广泛应用于各种切削加工行业中。

在CNC机床加工过程中,切削参数的调优与控制方法起着至关重要的作用,能够提高加工效率和产品质量。

本文将讨论CNC机床加工中的切削参数调优与控制方法。

一、切削参数的概念与重要性切削参数是指在CNC机床加工过程中,用于控制切削行为和影响加工效果的各项参数。

切削参数包括切削速度、进给速度、切削深度和切削宽度等。

这些参数的设定对零件表面质量、加工精度和加工效率等方面都有直接影响。

调优切削参数是为了使切削过程达到最佳加工效果。

切削参数的调优可以使加工精度提高,零件表面质量提升,同时还能够减少加工时间和工具磨损,降低成本。

因此,合理设定和控制切削参数对CNC机床加工至关重要。

二、切削参数调优的方法1. 实验法调优实验法调优是常用的切削参数调优方法之一。

通过实验,根据切削参数与加工效果之间的关系,找出最佳切削参数组合。

这种方法需要准备一系列实验样品,改变切削参数并记录加工的结果。

然后通过对结果分析,找出最佳的切削参数组合。

2. 经验法调优经验法调优是一种基于经验的方法。

在实际切削加工中,经验丰富的操作者可以根据自己的经验和感觉来调整切削参数。

虽然这种方法具有一定的主观性,但是经验操作者可以根据加工情况迅速找到最佳切削参数。

3. 数值模拟法调优数值模拟法调优是一种基于计算机仿真的方法。

通过建立切削过程的仿真模型,可以预测不同切削参数组合对加工结果的影响。

依据仿真结果,可以选择最佳的切削参数,提前进行切削参数调优,减少实际试切的次数。

三、切削参数的控制方法1. 实时监测与调整CNC机床在加工过程中可以通过传感器实时监测切削力、温度和振动等参数。

根据监测结果,可以通过自动控制系统调整切削参数,以保持切削过程的稳定。

通过实时监测和调整切削参数,可以减少切削过程的变化,保持加工的稳定性和精度。

CNC机床加工中的加工振动特性分析与控制

CNC机床加工中的加工振动特性分析与控制CNC(数控)机床是一种高精密度、高效率的机械精冲加工设备。

然而,在CNC机床加工过程中,加工振动常常会对工件的质量和加工效率产生负面影响。

因此,对CNC机床加工中的加工振动特性进行全面的分析和有效的控制具有重要意义。

一、加工振动的定义和分类加工振动是指在加工过程中机床和工件之间相互作用所引起的振动现象。

根据振动的来源和作用方式,加工振动可分为切削振动、共振振动和非共振振动。

1. 切削振动切削振动是由于不稳定的切削过程引起的振动。

它主要由加工过程中的切削力和工件的刚性变形引起。

2. 共振振动共振振动是由于机械结构的固有频率与切削过程中的切削力频率相等而引起的振动。

共振振动会导致机床和工件的振动放大,进而影响加工质量。

3. 非共振振动非共振振动是指机械结构的固有频率与切削力频率不同,但机械结构的刚度不足造成的振动。

非共振振动会使机床发生弯曲、扭转、撞击等现象,从而导致加工精度下降。

二、加工振动特性分析方法1. 经验法经验法是一种简便的分析方法,它基于经验公式和实验数据对加工振动进行预测和分析。

经验法的优点在于操作简单,但精确度较低,适用范围有限。

2. 动力学法动力学法是一种基于机床和工件的动力学模型进行振动特性分析的方法。

它通过建立机床和切削过程的数学模型,计算得到机床和工件的固有频率和振动模态。

3. 有限元法有限元法是一种基于数值计算的振动特性分析方法。

它将机床和工件分割成有限个小单元,通过求解线性方程组计算得到机床和工件的固有频率和振动模态。

三、加工振动控制方法1. 结构刚性优化通过优化机床的结构设计,增加刚性以提高共振频率,减小共振振动的发生。

可以使用有限元模拟和实验测试等方法进行结构优化,并通过增加和调整机床的支撑结构和连接件,减少机床的振动放大。

2. 刀具优化选用合适的刀具和切削参数,减小切削力和振动。

选择合适的刀具材料、刀具形状和切削速度等因素,可以减小切削力的波动,从而降低加工振动的产生。

数控机床的发展趋势

数控机床发展趋势1. 引言美国麻省理工学院1952 年研制出第一台试验性数控系统, 距现在已历经半个世纪。

随着电子技术和控制技术的飞速发展, 当今的数控系统功能已经非常强大, 与此同时加工技术及其他一些相关技术的发展对数控系统的发展和进步也提出了新的要求。

数控技术是用数字信息对机械运动和工作过程进行控制的技术, 是现代化工业生产中的一门发展十分迅速的高新技术。

数控装备是以数控技术为代表的新技术, 应用于传统制造产业和新型制造业形成的机电一体化产业, 即所谓的数字化装备。

进入20 世纪90 年代以来, 由于计算机技术的飞速发展, 推动了数控机床技术更快的更新换代。

除了对数控机床技术指标如高速化、高精度和可靠性的进一步提高以外,世界上许多数控系统生产厂家利用PC丰富的软硬件资源开发开放式体系结构的新一代数控系统。

开放式体系结构使数控系统具有更好的通用性、柔性、适应性、扩展性, 并向智能化、网络化方向发展。

2. 国外数控机床的发展现状2.1 性能发展现状国外数控机床的发展日新月异,已经和各学科充分融合,并正在以无法估量的速度高速发展,突破传统加工的极限和瓶颈。

下面从高速化,高精化和可靠性,以及与功能集成相应的工艺复合性,多轴多自由度等几个个方面加以阐述。

2.1.1 高速化高速化加工对于不同对象有着不同的内涵。

对于某种机械零件而言, 高速加工就是以较快的生产节拍进行加工。

一个生产节拍: 零件送进→定位夹紧→刀具快进→刀具工进( 在线检测) →刀具快退→工具松开、卸下→质量检测等7个基本生产环节。

而常常谈论的高速切削是指刀具切削刃相对与零件表面的切削运动( 或移动) 速度超过普通切削5~10 倍, 主要体现在刀具快进、工进及快退三个环节上, 是高速加工系统技术中的一个子系统,具体体现在数控机床上的指标便是主轴转速、进给率、运算速度等。

而在追求金属切削的高速加工这一国际机床制造业的主流下,高速主轴首先成为制造厂的主攻方向。

CNC机床加工中的加工振动控制技术

CNC机床加工中的加工振动控制技术CNC(Computer Numerical Control,计算机数控)机床作为现代制造业中一种重要的加工设备,通过电脑控制系统实现对工件的精确加工。

然而,由于加工过程中的振动问题,导致加工的精度和表面质量不尽如人意。

因此,研究和应用振动控制技术成为优化CNC机床加工过程的重要手段。

振动在CNC机床加工中的产生原因主要包括两方面。

一方面是机械结构的固有振动,如传动系统的间隙、结构松动等会引起机械振动,进而影响加工精度。

另一方面是切削过程中的力学振动,包括主轴转速突变、切削力的涨落等。

这些振动会使得工件产生变形、表面粗糙度增加,导致加工质量下降。

为了降低CNC机床加工中的振动,可以采用以下几种控制技术:1. 结构刚性优化通过对CNC机床的结构进行刚性优化,可以减小振动的传递和干扰。

例如,在关键部件上增加刚性支撑和增强结构刚性,可以有效地降低机床振动。

2. 动态平衡技术CNC机床的主轴是工作过程中最容易产生振动的部件之一。

为了降低主轴的振动,可以采用动态平衡技术。

动态平衡技术主要包括质量平衡和刚度平衡两种方法。

质量平衡是通过对主轴进行质量配重,使得主轴平衡。

刚度平衡则是通过调整主轴刚度和弯曲刚度,使得主轴在工作过程中产生的振动达到最小值。

3. 主动振动控制技术主动振动控制技术是指通过在机床上设置振动传感器和执行器,实时监测和控制振动的方法。

该技术可以根据监测到的振动信号,通过控制系统产生相应的控制信号,调节机床的工作状态,从而降低振动的影响。

主动振动控制技术一般包括模态分析和自适应控制技术两种方法。

模态分析是通过识别机床在不同振动模态下的振动特性,选择最佳的控制策略。

自适应控制技术则是根据实时的振动信号,动态调整控制器的参数,以适应机床工作状态的变化。

4. 响应表面技术响应表面技术是一种基于振动传感器的在线监测方法,可以实时监测切削过程中的振动信号,并通过控制系统进行处理和分析,以降低振动对加工质量的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自适应控制技术在CNC 机床上的应用

作者:交大昆机科技股份公司 刘

志兵 杨晓红 采用ACM 技术优化了金属

切削CNC 加工过程,提高了加工效率。

轮廓铣削省时约38%;铣槽省时约34%;3D 铣面省时约37%;钻孔省时约28%。

典型的实际应用技术优化了金属切削加工中的特色。

如何提高金属切削数控机床的加工效率,充分利用机床主轴最大转速、最大负载和轴最大进给速率,加工材质、切削量多变的工件,同时又能自动保护机床和主轴系统,保护较昂贵的进口刀具,这已经越来越受到终端用户和机床制造厂家关注的问题之一。

以色列OMAT 公司的ACM 自适应控制监控系统正是为了适应这种要求,从控制角度为解决该问题提出的理想方案。

OMAT 公司ACM 作为西门子840D 数控系统的重要选件,可以提供多种版本形式,外装式ACM 装置、纯软件集成式ACM 、PC 卡软硬件混合式ACM 和单元软硬件混合式ACM 。

其中,第一种软硬件均做在ACM 装置中,外部接线多,但不受数控系统和主轴驱动器的限制,主要针对老系统和不能安装集成ACM 系统的机床用。

第2、第3种是软件为主的ACM 系统,极少或无外部接线,但是受非出口型数控系统限制,要求系统软件版本高,目前在出口到国内的840D 系统中难以实现。

因此我们在与OMAT 公司合作中选用了第4种版本的ACM 系统。

单元软硬件混合式ACM 系统工作原理

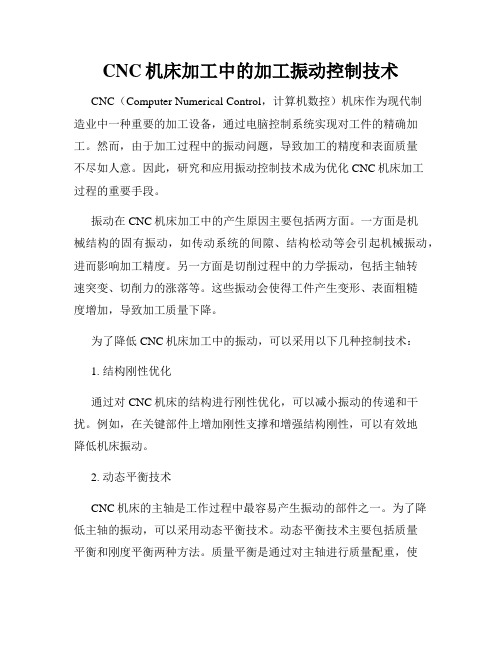

该ACM 系统由三部分组成(图1)。

图1 单元软硬件混合式ACM系统

·ACM控制单元:数字量输出至840D系统的NCU,模拟量输入信号来自OMAT 功率传感器模块。

ACM测量采集的主轴功率信号通过SINUMERIK RS232 串口与CNC的PC部分通讯。

·ACM实时控制软件:集成在ACM控制单元的微处理器中。

·ACM用户画面接口:Windows用户图形界面用于配置和监控自适应控制过程。

ACM是一个实时自适应控制系统,实时采样机床主轴负载变化,据此自动调节机床进给率至最佳值。

并且时实监视记录主轴切削负载、进给率变化,刀具磨损量等加工参数,并输出图形、数据至Windows用户图形界面。

这些数据还可以存储在硬盘供以后查阅存档。

安装与调试

1.硬件安装

原理图见图2所示,主轴功率经OMAT LA55-P型电流互感器测量,功率转换器放大后,由9芯插头输入至ACM控制单元;进给修调数字量信号输入至PLC输入模块;ACM控制单元与PCU50(用户操作接口)由RS232串口通信连接。

此

外还有以下控制信号:ACM激活后给PLC的输入信号;ACM出现故障进给保持信号;以及PLC报警使ACM产生复位的ACM RESET信号。

图2 原理图

2.PLC软件编程

(1)下载OMAT标准PLC控制程序FB30并在OB1中调用:

CALL FB30 “OMAT_CYCLIC FB”

ACMFEEDOUT := IB40 //来自ACM的进给修调信号

ACMFEEDOUT := I40.6 //来自ACM的报警进给保持信号

ACMFEEDOUT := I40.7 //来自ACM的激活信号

ACMFEEDOUT := T10 //来自ACM的激活延时信号

(2)局部修改西门子标准MCP(机床控制面板)管理子程序FC19:

U DB50.DBX11.0 "OMAT_CYCLIC FB_IDB". ACMALARMOUT //PLC报警信号R≠#MST_Inp23 [ 0 ] "NC_STOP" //使NC停止

(3)编程NC报警文本程序(程序略)

(4)修改机床参数:

MD12030 OVER_FACTOR_FEEDRATE[23]=1.3

MD12030 OVER_FACTOR_FEEDRATE[24]=1.4

MD12030 OVER_FACTOR_FEEDRATE[25]=1.5

3.ACM用户图形界面PC软件安装

(1)在F:>\OEM下创建OPMS新目录

(2)将OMAT软盘上的下列文件拷入新建目录F:>\OEM\OPMS ·OPMS.MDI·OPMS.ZUS

(3)将文件025_GR.DLL和025_UK.DLL拷贝到F:>\OEM\LANGUAGE;打开文件RE_GR.INI和RE_UK.INI插入语句:HSKT=“OMATIVE ACM” (4)打开F:>\OEM下的文件REGIE.INI插入语句:

TASK=NAME:=OPMS,TimeOut=6000

(5)拷贝OPMS.INI到F:>\OEM;拷贝OPMS.EXE到F:>\HMI_ADV (6)安装结束后重新启动西门子HMI。

运行OMAT ACM系统

图3 ACM主画面

ACM PC软件安装完毕,在西门子840D系统主菜单增加名为OMAT ACM的软键,按此键进入ACM主画面(见图3)主画面显示下列信息。

ACM运行方式,3种方式选其中之一。

状态监视,过载、运行、主轴、在线/离线等状态。

主轴功率和进给率是实时变化曲线及数值。

当前运行值,参考编号、零件编号、开始加工时间、运行耗时、切削工件耗时、节约用时(%)、最小进给率(%)、最大进给率(%)、当前修调值(%)。

ACM工作模式:

ACM启动/停止方式:通过NC程序H功能自动或者手动启动/停止运行。

切削参数输入方式:切削参数如,刀具类型、齿数、工件材料、切削量(深度)和速度可以手动(Preset)或者在学习(Learn)方式自动记录切削参数,然后在学习后(by learn)方式按照记录参数,监控机床运行。

ACM运行方式:

进给控制方式:ACM连续测量主轴负载并且实时自动调节进给率,出现过载则发出报警停止机床。

监控方式:ACM连续测量主轴负载但不调节进给率,有两种监控模式供选择—最大负载监控或负载允差监控。

事件记录方式:在此方式ACM只是将动态切削数据存储在系统存储器中,不做输出处理。

OMAT ACM的特色和效果

传统金属加工刀具断裂不可检测和控制、刀具磨损靠手动监视、效率低,而OMAT ACM系统的自适应控制技术对传统加工技术提出了挑战,优化了金属切削CNC 加工过程,提高了加工效率。

典型应用统计:轮廓铣削省时约38%;铣槽省时约34%;3D铣面省时约37%;钻孔省时约28%。

并且具有下列保护功能:铣刀断裂保护(报警并停机防止工件及后续刀具损坏);深孔钻刀具断裂保护(报警并停机);刀具磨损监控(数字显示磨损量);主轴过载保护(报警或停机)。

正是由于OMAT ACM独特的自适应控制技术,效果显著的实用性,国外许多著名公司如Siemens AG、Turbinenwerke、Chevron Aerospace、Boeing、General Electric、Mitsubishi Motors, Toshiba GE 和Toyota Motors等公司都已大量使用,取得了明显的效果。

交大昆机科技股份有限公司与以色列OMAT公司合作,成功地将单元软硬件混合式ACM系统集成安装于产品机床THM4680卧式加工中心的840D系统上,还做

了大面工件切削对比实验,切削效率提高约33%。

ACM的机床负载量化控制以及对刀具、主轴的安全保护功能,使得操作者放心最大限度的满负荷使用机床,而又不至于对机床造成伤害。

这尤其适用于面切削、加工铸钢等硬质材料、模具加工业、深孔钻削、使用高价进口刀具等用户。

国内航空航天、纺织、家电等行业的知名企业也率先正在陆续使用该产品。

相信随着数控加工技术、高速切削等先进金属加工理念在国内企业的普及应用,自适应加工技术一定会得到广泛应用。

(end)。