2021年压力管道强度校核计算表

压力管道强度校核计算表Word版

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

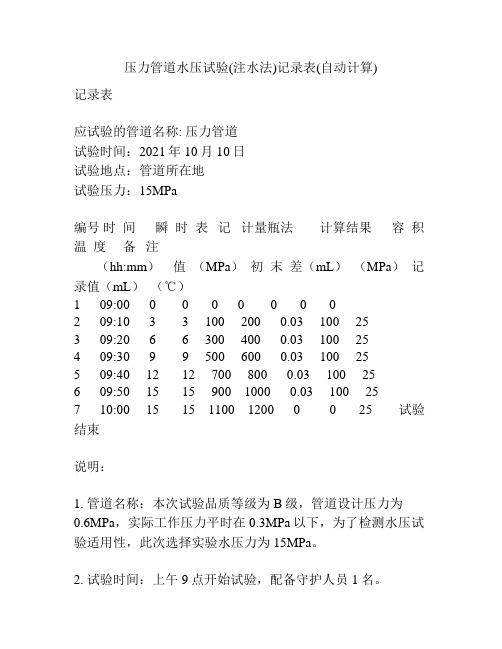

压力管道水压试验(注水法)记录表(自动计算)

压力管道水压试验(注水法)记录表(自动计算)记录表应试验的管道名称: 压力管道试验时间:2021年10月10日试验地点:管道所在地试验压力:15MPa编号时间瞬时表记计量瓶法计算结果容积温度备注(hh:mm)值(MPa)初末差(mL)(MPa)记录值(mL)(℃)1 09:00 0 0 0 0 0 0 02 09:103 3 100 200 0.03 100 253 09:20 6 6 300 400 0.03 100 254 09:30 9 9 500 600 0.03 100 255 09:40 12 12 700 800 0.03 100 256 09:50 15 15 900 1000 0.03 100 257 10:00 15 15 1100 1200 0 0 25 试验结束说明:1. 管道名称:本次试验品质等级为B级,管道设计压力为0.6MPa,实际工作压力平时在0.3MPa以下,为了检测水压试验适用性,此次选择实验水压力为15MPa。

2. 试验时间:上午9点开始试验,配备守护人员1名。

3. 试验地点:此次试验在库房内进行,规定范围为管道全长700米范围内。

4. 试验压力:试验压力设定为15MPa,每个时间段内的压力变化值应不大于0.1MPa。

5. 第一组记录:实验开始时间为09:00,此时管道内的压力为0,计量瓶法记录初值为0,此组记录仅为压力管道的起点记录。

6. 第二组记录:实验时间为09:10,管道内的压力为3MPa,计量瓶法记录初值为100mL,末值为200mL,差值为100mL,计算结果为0.03MPa,计算机自动记录容积为100mL,温度为25℃。

7. 第三组至第六组记录:实验时间依次为09:20、09:30、09:40、09:50,管道内的压力递增,计量瓶法的记录值也随之增加。

8. 第七组记录:实验时间为10:00,管道内的压力为15MPa,计量瓶法记录初值为1100mL,末值为1200mL,差值为100mL,计算结果为0MPa,此时试验结束。

最新压力管道强度校核计算表资料

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

水压临时管道强度计算书

水压临时管道强度计算1、再热器系统选管安全性能校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取再热系统超压试验压力为6.45Mpa)D:选管直径为φ76×4mmδ:管壁厚0.004m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=6.45×0.076/(2×0.004)=61.23Mpa<[σ]=130Mpa所以再热系统上水管道选用φ76×4mm的管道满足强度需要。

2、水冷壁系统升压管道强度校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取锅炉超压试验压力为24.74Mpa)D:选管直径为φ32×4mmδ:管壁厚0.004m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=24.74×0.032/(2×0.004)=98.96Mpa<[σ]=130Mpa 所以水冷壁系统升压管道选用φ32×4mm的管道满足强度需要。

3、水冷壁临时上水管道强度校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取再热系统超压试验压力为5.595Mpa)D:选管直径为φ159×4.5mmδ:管壁厚0.0045m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=6.45×0.159/(2×0.0045)=113.95Mpa<[σ]=130Mpa 所以水冷壁临时上水管道选用φ159×4.5mm的管道满足强度需要。

4、省煤器临时上水管道强度校核计算:σ=P×D/2δ<[σ]式中P:工作压力Mpa(取再热系统超压试验压力为5.595Mpa)D:选管直径为φ133×4.5mmδ:管壁厚0.0045m[σ]:碳钢许用压力值取130Mpa(≤100℃)代入公式σ=6.45×0.133/(2×0.0045)=95.32Mpa<[σ]=130Mpa 所以省煤器临时上水管道选用φ159×4.5mm的管道满足强度需要。

压力管道强度校核计算表全集文档

压力管道强度校核计算表全集文档(可以直接使用,可编辑实用优质文档,欢迎下载)DATA SHEET OFSTRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2) 21C C C += (3)式中 —直管计算厚度(mm );—设计压力(MPa ); —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa ); —焊接接头系数; —直管设计厚度(mm ); —厚度附加量之和(mm ); —厚度减薄附加量(mm ) —腐蚀或腐蚀附加量(mm ) —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

取值是根据《压力管道规范-工业管道第2部分:材料》(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

根据《工业金属管道设计规范》(GB50316-2000)表进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

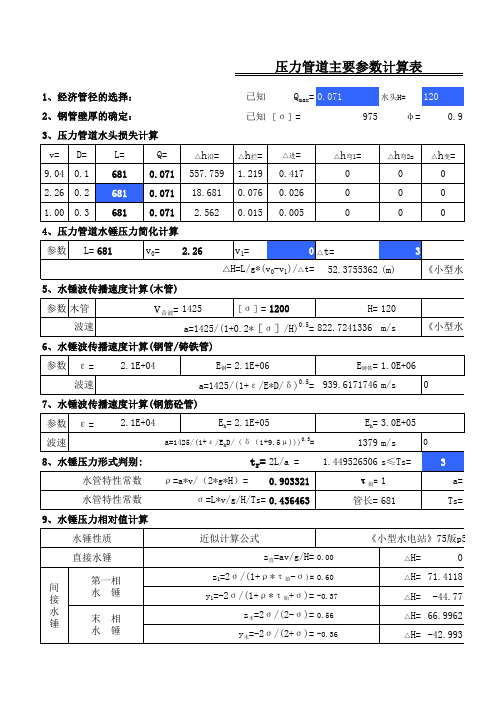

压力管道计算表

已知Q max =0.071水头H=120已知[ζ]=975θ=0.9

6、水锤波传播速度计算(钢管/铸铁管)

压力管道主要参数计算表

9、水锤压力相对值计算

1、经济管径的选择:

2、钢管壁厚的确定:

5、水锤波传播速度计算(木管)

4、压力管道水锤压力简化计算

3、压力管道水头损失计算

7、水锤波传播速度计算(钢筋砼管)

计算得

管径D=0.21选定D=0.2计算得壁厚δ=

3稳定δ2壁厚δ(加上水击波压强)=4

s

钢管结论:管道从全开到全关,时间是3秒时,产生的水锤形式是第一相水锤。

反显处为可自选数据是间接水锤逻辑代码0或1,请选择。

输入处,有批注符号处是。

压力管道的强度计算..

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

压力管道强度校核计算表资料

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2) 21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa );o D —管子外径(mm ); []t σ—在设计温度下材料的许用应力(MPa ); j E —焊接接头系数;sd t —直管设计厚度(mm ); C —厚度附加量之和(mm );1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y—计算系数式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

压力管道强度理论及校核

压力管道强度理论及校核实际工程中,很少有管子仅承受单一的拉压、剪切、扭转或弯曲载荷,而多是两种或多种载荷同时作用,这样就使得应力的求解变得复杂起来。

与简单的拉压、剪切、扭转和弯曲相比,它的难点主要是表现在以下两个方面:其一是管子中各点的应力求解困难。

此时因涉及的未知变量较多,建立的相应静力平衡方程、物理方程和几何方程较多,求解这些方程的计算工作十分浩繁;其二是管子中的各点可能同时承受三个方向的主应力和六个面上的剪应力,这些应力对材料的强度都将产生影响。

此时如何建立与许多应力有关的强度校核公式是十分棘手的,它既不能象简单变形形式那样用单一的强度指标进行判断,又不能对各个应力分别施以判断,这样做也是不现实的。

下面就针对上述两个问题的解决方法进行介绍。

(一)复杂应力状态下的应力求解对于几何形状比较规则的管子,无论它受力多么复杂,都可以按前面所介绍的步骤和方法进行求解。

即首先从管子中取一微元,然后根据受力情况、几何形状、边界条件等分别建立其静力平衡方程、物理方程和几何方程,然后联解方程。

复杂应力状态下的静力平衡方程、物理方程和几何方程型式如下:1、静力平衡方程:ΣFx=0; ΣFy=0; ΣFz=0ΣMx=0; Σmy=o; ΣMz=02、物理方程:3、几何方程:很显然,对于空间几何形状、受力和边界条件复杂的管道系统,要想对每个管道元件建立并求解上面的联合方程确实不是一件容易的事。

但随着电子计算机的应用,这样的计算就不再是难事了。

事实上,目前计算机已广泛应用于这类问题的计算。

对于形状不规则的管道元件,尤其是管道元件局部形状不规则时(如三通分支的根部、对焊法兰颈部弯曲过渡处等),有时很难通过其平衡方程、物理方程和几何方程求出能满足边界条件的方程解,也就是说其应力将无法通过方程进行求解,此时往往作出一些假设,或根据试验找出一些修正系数来简化计算,从而求出一些工程上尚可使用的近似解。

值得一提的是,随着有限元技术的发展,它在求解复杂情况下的应力分析计算中得到了应用。

钢管强度校核

理论径向最大承压

2Dtt P2 D 2t2 [ ] 理论轴向最大承压

11

强度校核压 力

PS

7.5

MPa

PS MIN(P1,P2)

结论

强度校核压力大于设计压力,强度校核合格

常用材料的机械性能

材料牌号 屈服强度Mpa 抗拉强度 简写 备注

20

215

45

370

06Cr19Ni10 0Cr18Ni9

205

7 许用应力 [σ] 117.5

MPa

= s

ns

8 钢管壁厚

t 15.663644 mm

t≥

2

PD

+P

理论最小壁厚

结论

钢管最小壁厚为 15.664 mm

(二)钢管强度的校核

序号 1 2 3

设计参数 设计压力 钢管外径 钢管壁厚

代号 P D t

数据 3.8 1000 30

单位 Mpa mm mm

40Cr 35CrMo 42CrMo 2Cr13

685

885

785

980

835

985

930

1080

635

440

022Cr19Ni10 00Cr19Ni10

177

06Cr17Ni12Mo2 0Cr17Ni12Mo2

205

022Cr17Ni12Mo2 00Cr17Ni14Mo2

177

1Cr18Ni9Ti

205

340

630

520

304

480

304L

超低碳不 锈钢

520

316

480

316L

超低碳不 锈钢

520

30Cr

压力管道的强度计算..

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

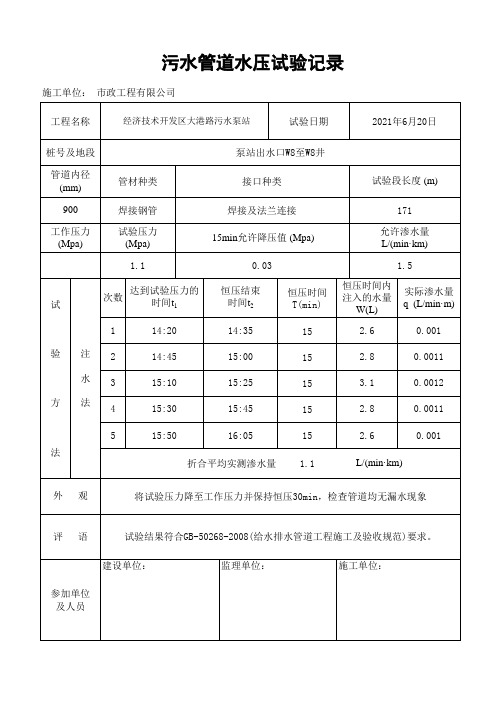

给水压力管道试验记录表自动计算表格

15:25

15

3.1

0.0012

15:45

15

2.8

0.0011

5

15:50

16:05

15

2.6

0.001

法

折合平均实测渗水量 1.1

L/(min·km)

外观

将试验压力降至工作压力并保持恒压30min,检查管道均无漏水现象

评语

试验结果符合GB-50268-2008(给水排水管道工程施工及验收规范)要求。

建设单位:

监理单位:

施工单位:参加单Leabharlann 及人员0.03试

达到试验压力的

次数

时间t1

恒压结束 时间t2

恒压时间 T(min)

171

允许渗水量 L/(min·km)

1.5

恒压时间内 注入的水量

实际渗水量

W(L)

q (L/min·m)

1

14:20

14:35

15

2.6

0.001

验注2

14:45

15:00

15

2.8

0.0011

水3 方 法4

15:10 15:30

污水管道水压试验记录

施工单位: 市政工程有限公司

工程名称

经济技术开发区大港路污水泵站

试验日期

2021年6月20日

桩号及地段

泵站出水口W8至W8井

管道内径 (mm)

管材种类

接口种类

试验段长度 (m)

900

工作压力 (Mpa)

焊接钢管 试验压力

(Mpa)

1.1

焊接及法兰连接 15min允许降压值 (Mpa)

压力管道强度计算书

强度计算书工程名称:XXXXXXXXXX 项目号:XXXX版次:0设计单位:XXXXXXXXXX项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)(2008年版)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y—计算系数式中设计温度为常温,一般取100℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)(2008年版)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,S30408为137MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和S30408的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)(2008年版)表6.2.1进行选取,故20#和S30408的取值都为0.4。

1.2管道计算厚度1.3厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2012)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DATA SHEET OFSTRENGTH

欧阳光明(2021.03.07)

工程名称:

项目号:

版次:

设计单位:

项目负责:

设计:

校核:

审核:

工业及热力管道壁厚计算书

1直管壁厚校核

1.1计算公式:

根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[](

)PY

E PD t j t

o

s +=

σ2 (1)

C

t t s sd += (2)

21C C C += (3)

式中 s t —直管计算厚度(mm );

P —设计压力(MPa );

o

D —管子外径(mm );

[]t σ—在设计温度下材料的许用应力(MPa );

j

E —焊接接头系数; sd

t —直管设计厚度(mm );

C —厚度附加量之和(mm );

1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )

Y —计算系数

设计压力P :

P=2σt/(D-2tY )

Y=0.4--0Cr18Ni9

式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j

(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度

1.3常用高压管道计算厚度

1.4厚度附加量

(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)

高级允许厚度负偏差(12.5%δ);

热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)

高级允许厚度负偏差(12.5%δ);

冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);

冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

根据《输送流体用无缝钢管》(GB/T8163-2008)规定:

热轧(挤压、扩)钢管外径≤102mm时,允许厚度负偏差(12.5%δ或0.40中较大值);

热轧(挤压)钢管外径>102mm时,当壁厚和外径的比值

≤0.05时,允许厚度负偏差(15%δ或0.40中较大值)

>0.05~0.10时,允许厚度负偏差(12.5%δ或0.40中较大值)

>0.10时,允许厚度负偏差(10%δ);

冷拔(轧)钢管壁厚≤3mm时,允许厚度负偏差(10%δ或0.15中较

大值);

冷拔(轧)钢管壁厚>3mm时,允许厚度负偏差(10%δ)。

综上所述,考虑到CNG站用钢管基本上为冷拔(轧)钢管,故厚度负偏差应按照上面规定根据钢管材质选择。

(2).C2腐蚀附加量(mm),20#钢管的腐蚀裕量参照《钢制对焊管件规范》(SY/T0510-1998)取 1.5mm,0Cr18Ni9钢管的腐蚀附加量一般为0mm。

1.5常用管道的设计厚度

钢管的公称壁厚大于设计壁厚,故所选钢管的壁厚符合要求。

2弯管壁厚校核

2.1计算公式

根据《压力管道规范-工业管道第3部分:设计和计算》(GB/T20801.3-2006)6.2规定:

内压弯管的计算厚度(位于2α处,最危险处)应按式(4)计算:

[]⎥⎥⎦⎤⎢⎢⎣⎡+⎪⎪⎭⎫ ⎝⎛=

PY I E PD t j t o

w σ2 (4)

当计算弯管的内侧厚度时:

()()241

4--=

o o D R D R I (5)

当计算弯管的外侧厚度时:

()()2

414++=

o o D R D R I (6)

式中 w t —弯管(内、外侧)的计算厚度(mm );

α—弯管的转角(度);

I —计算系数;

R —弯管在管子中心线处的弯曲半径(mm );

2.2弯曲半径

根据《工业金属管道工程施工及验收规范》(GB50235-97)中规定:高压钢管的弯曲半径大于管子外径的5倍,其他管子的弯曲半径宜大于管子外径的 3.5倍。

对于一些在工厂内加工的弯管,最小可以使R=1.5D o ,而在一般情况下R ≥3D o ,故在计算中选用R=1.5D o 和R=3D o 两种情况,因为只要这两种情况下的设计壁厚可以符合要求,其他情况下的设计壁厚就都是符合要求的。

*欧阳光明*创编 2021.03.07

2.3常用弯管的设计厚度

弯管的公称壁厚大于设计壁厚,故所选壁厚符合要求。

*欧阳光明*创编 2021.03.07。