金属压力加工车间设计主要设备负荷计算

车间负荷计算方法

1. 用途根据车间内用电设备容量的大小(千瓦),估算电流负荷的大小(安),作为选择供电2.口诀按机械工厂车间内不同性质的工艺设备,每100 千瓦设备容量给出相应的估算电流。

3.说明口诀是对机械工厂不同加工车间配电的经验数据。

适用于三相380 伏。

车间负荷电流在生产过程中是不断变化的。

一般计算较复杂。

但也只能得出一个近似的数据。

因此, 利用口诀估算,同样有一定的实用价值,而且比较简单。

为了使方法简单,口诀所指的设备容量(千瓦),只按工艺用电设备统计(统计时,不必分单相,三相,千瓦或千伏安等。

可以统统看成千瓦而相加) 。

对于一些辅助用电设备如卫生通风机、照明以及吊车等允许忽略,因为在估算的电流中已有适当余裕,可以包括这些设备的用电。

有时,统计资料已包括了这些辅助设备。

那也不必硬要扣除掉。

因为它们参加与否, 影响不大。

口诀估出的电流,是三相或三相四线供电线路上的电流。

下面对口诀进行说明:①这口诀指出各种不同性质的生产车间每100 千瓦设备容量的估算电流( 安) 。

“冷床50”,指一般车床,刨床等冷加工的机床,每100 千瓦设备容量估算电流负荷约50 安。

“热床7 5”指锻、冲、压等热加工的机床, 每100 千瓦设备容量估算电流负荷约75 安。

“电热1 2 0 ”(读“电热百二”) 指电阻炉等电热设备,也可包括电镀等整流设备,每100 千瓦设备容量,估算电流负荷约120 安。

“其余150”( 读“其余百五”)指压缩机,水泵等长期运转的设备,每100 千瓦设备容量估算电流负荷约l50 安。

【例1】机械加工车间机床容量等共240 千瓦,则估算电流负荷为(240 ÷ 100)×50=120 安【例2】锻压车间空气锤及压力机等共180 千瓦,则估算电流负荷为(180 ÷ 100)×75=135 安【例3】热处理车间各种电阻炉共280 千瓦,则估算电流负荷为(280 ÷ 100)× 12O = 336 安电阻炉中有一些是单相用电设备, 而且有的容量很大。

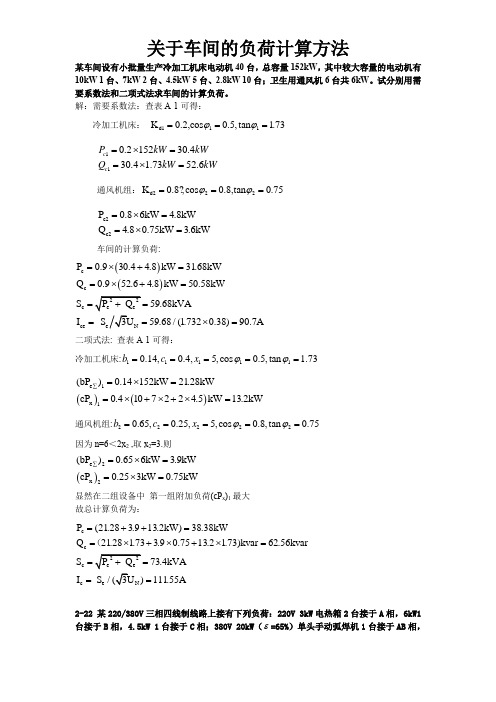

关于车间的负荷计算方法

某车间设有小批量生产冷加工机床电动机40台,总容量152kW ,其中较大容量的电动机有10kW 1台、7kW 2台、4.5kW 5台、2.8kW 10台;卫生用通风机6台共6kW 。

试分别用需要系数法和二项式法求车间的计算负荷。

解:需要系数法:查表A -1可得:冷加工机床: d111K 0.2,cos 0.5,tan 1.73ϕϕ===110.215230.430.4 1.7352.6c c P kW kWQ kW kW =⨯==⨯=通风机组:d222K 0.8?,cos 0.8,tan 0.75ϕϕ=== c2c2P 0.86kW 4.8kWQ 4.80.75kW 3.6kW =⨯==⨯=车间的计算负荷:()()c c c ce N P 0.930.4 4.8kW 31.68kWQ 0.952.6 4.8kW 50.58kWS 59.68kVAI S 59.68/(1.7320.38)90.7A=⨯+==⨯+=====⨯=二项式法: 查表A -1可得:冷加工机床:111110.14,0.4,5,cos 0.5,tan 1.73b c x ϕϕ===== ()()e 1x 1(bP )0.14152kW 21.28kWcP 0.410722 4.5kW 13.2kW∑=⨯==⨯+⨯+⨯= 通风机组:222220.65,0.25,5,cos 0.8,tan 0.75b c x ϕϕ=====因为n=6<2x 2 ,取x 2=3.则 ()e 2x 2(bP )0.656kW 3.9kWcP 0.253kW 0.75kW ∑=⨯==⨯=显然在二组设备中 第一组附加负荷(cP x )1最大故总计算负荷为:c c c c e N P (21.28 3.913.2kW)38.38kWQ 21.281.73 3.90.7513.21.73)kvar 62.56kvarS 73.4kVAI S /)111.55A=++==⨯+⨯+⨯=====(2-22 某220/380V 三相四线制线路上接有下列负荷:220V 3kW 电热箱2台接于A 相,6kW1台接于B 相,4.5kW 1台接于C 相;380V 20kW (ε=65%)单头手动弧焊机1台接于AB 相,6kW (ε=10%)3台接于BC 相,10.5kW (ε=50%)2台接于CA 相。

负荷计算(第二章)详解

电焊机的工作特点是:

(1)工作方式呈一定的同期性,工作时间和停歇时间相互交替。 电 焊 (2)功率较大。 设 (3)功率因数很低。 备

(4)一般电焊机的配置不稳定,经常移动。

2021年4月28日

EXIT

第2章第10页

第2章 负荷计算

供用电系统

2.1 电力负荷和负荷曲线

2.1.1工厂常用用电设备

2021年4月28日

EXIT

第2章第7页

第2章 负荷计算

2.1 电力负荷和负荷曲线

2.1.1工厂常用用电设备

①生产加工机械的拖动设备; ②电焊、电镀设备; ③电热设备; ④照明设备。

供用电系统

2021年4月28日

EXIT

第2章第8页

第2章 负荷计算

2.1 电力负荷和负荷曲线

2.1.1工厂常用用电设备

单台60m3/min以上空压机

9

空压站

有高位油箱的离心式压缩机、润滑油泵

离心式压缩机润滑油泵

负荷级别 一级 二级 三级 二级 二级 二级 二级 二级

二级

二级 二级 一级

2021年4月28日

EXIT

第2章第14页

第2章 负荷计算

2.1.2用电设备的工作制

供用电系统

长期连续工作制设备 短时工作制设备

反复短时工作制设备

2.1.3负荷曲线

2.与负荷曲线有关的参数

(1) 年最大负荷Pmax和年最大负荷利用小时Tmax

年负荷持续时间曲线上的最大负荷就是年最大负荷Pmax , 它是全年中负荷 最大的工作班消耗电能最多的半小时平均负荷P30。

年最大负荷利用小时Tmax是假设负荷按最大负荷Pmax持续运行时,在此时 间内电力负荷所耗用的电能与电力负荷全年实际耗用的电能相同,如图2.3a所 示。因此

工厂需要系数法负荷公式

工厂需要系数法负荷公式系数法是一种用于计算工厂负荷和设备运转时间的公式。

它是根据工艺参数,生产能力和设备产能来确定所需工厂负荷的一种方法。

这种方法可以帮助工厂管理者更好地规划和控制生产过程,以确保设备的正常运行和生产效率的提高。

系数法负荷公式的基本原理是将设备产能和生产能力表示为一个系数,该系数是根据工艺参数和设备特性来决定的。

通过计算这个系数,可以确定每个设备的最佳工作时间和负荷。

系数法负荷公式的具体计算方式如下:设备负荷=(每天工作小时数/设备运转时间)*100其中,每天工作小时数是指工厂每天正常工作的小时数,设备运转时间是指设备在这段时间内实际运转的时间。

通过上述公式,可以计算出每个设备的负荷量,从而得到整个工厂的总负荷量。

这些负荷量可以帮助工厂管理者更好地了解工厂的生产能力和设备利用率,以便进行优化和改进。

系数法负荷公式的优点之一是它可以使用很多种方法来确定设备产能和生产能力的系数。

这些方法可以根据不同的工艺和设备特性来选择,以确保计算结果的准确性和实用性。

另一个优点是系数法负荷公式可以简化和优化负荷计算过程。

通过将设备产能和生产能力总结为一个系数,可以减少计算错误和复杂性,提高计算效率和精度。

然而,系数法负荷公式也存在一些局限性。

首先,它假设设备的产能和生产能力是恒定不变的,而实际情况往往是变化的。

因此,在使用该公式时需要不断调整和更新系数,以反映设备和生产能力的实际变化。

其次,系数法负荷公式只考虑了设备的负荷情况,而没有考虑到其他因素对工厂负荷的影响,例如人力资源和物料供应等。

因此,在实际应用中,需要综合考虑这些因素,以确保负荷计算的全面性和准确性。

综上所述,系数法负荷公式是一种常用的工厂负荷计算方法,可以帮助工厂管理者了解和控制设备运转时间和负荷情况。

通过合理使用该公式及其优化,可以提高工厂的生产效率和设备利用率,从而为工厂的成功运营和发展做出贡献。

金属压力加工车间设计辅助设备选择和生产能力计算

03

生产能力计算

生产能力的定义与影响因素

生产能力的定义

生产能力是指企业在一定时期内,在合理、有效的技术组织 条件下,所能生产一定种类和一定质量的产品的最大数量。

影响因素

金属压力加工车间的生产能力受到多种因素的影响,包括设 备数量、设备性能、操作人员技能水平、生产组织管理、原 材料供应等。

生产能力的计算方法

冷却设备

用于控制金属材料的冷 却过程,以获得所需的

组织和性能。

水冷装置

通过水循环系统将加工 过程中的热量带走,适 用于热处理和焊接等工

艺。

空冷装置

通过强制通风将加工过 程中的热量带走,适用 于小型工件或局部冷却。

油冷装置

通过油循环系统将加工 过程中的热量带走,适 用于大型工件或需要润

滑的工艺。

切割设备

金属压力加工车间的发展趋势

自动化与智能化

随着工业4.0和智能制造的推进, 金属压力加工车间正朝着自动化 和智能化方向发展,以提高生产

效率和质量。

节能环保

随着环保意识的提高,金属压力加 工车间正积极采用节能减排技术, 降低能耗和减少废弃物排放。

个性化与定制化

随着市场需求的变化,金属压力加 工车间正朝着个性化与定制化方向 发展,以满足客户的多样化需求。

优化设计方案。

05

设计案例分析

案例一:某金属压力加工车间的设计改造

改造目标

改造内容

提高生产效率、降低能耗、优化工作环境 。

更新设备、改进工艺流程、调整车间布局 。

实施过程

效果评估

调研现有车间状况、制定改造方案、采购 新设备、调整工艺参数、优化车间布局、 培训操作人员。

提高生产效率30%、降低能耗20%、工作 环境得到显著改善。

金属压力加工车间设计06主要设备负荷计算

的加工效率和稳定性。

优化措施三

03

定期维护保养设备,按照设备维护保养规定,定期对设备进行

维护保养,确保设备的正常运行和使用寿命。

05

结论与建议

结论总结

金属压力加工车间设计06方案在工艺 流程、设备布局、安全环保等方面进 行了全面的优化,提高了生产效率和 产品质量。

优化后的车间布局合理,提高了空间 利用率和物流效率,减少了生产过程 中的等待和浪费现象。

04

设备负荷率校核

设备负荷率定义

设备负荷率

指设备在某一时间内的实际负荷与设备额定负荷 的比值,用于衡量设备的工作状态和效率。

实际负荷

指设备在某一时间段内实际处理的工件数量或加 工量。

额定负荷

指设备在设计时规定的最大处理能力,通常由设 备的规格和性能决定。

设备负荷率校核标准

负荷率校核标准

根据设备的性能和工艺要求,制定合理的设备负荷率校核标 准。标准通常包括设备在不同工作状态下的负荷率要求,以 及设备在不同加工阶段下的负荷率要求。

设备负荷计算的方法

经验法

根据类似生产工艺的经验数据,估算设备的负 荷需求。

数学模型法

建立数学模型,通过计算和分析得出设备的负 荷需求。

模拟法

利用计算机模拟技术,模拟生产工艺流程,得出设备的负荷需求。

02

主要设备选择与配置

轧机选择与配置

总结词

轧机是金属压力加工车间中的核心设备,选择合适的轧机对于生产效率和产品 质量至关重要。

全车间负荷计算

车间加工能力

综合考虑车间的设备配置、工艺流程和生产组织等因素,计算车间 的加工能力,包括每年可处理的材料量、可生产的零件数量等。

车间资源优化

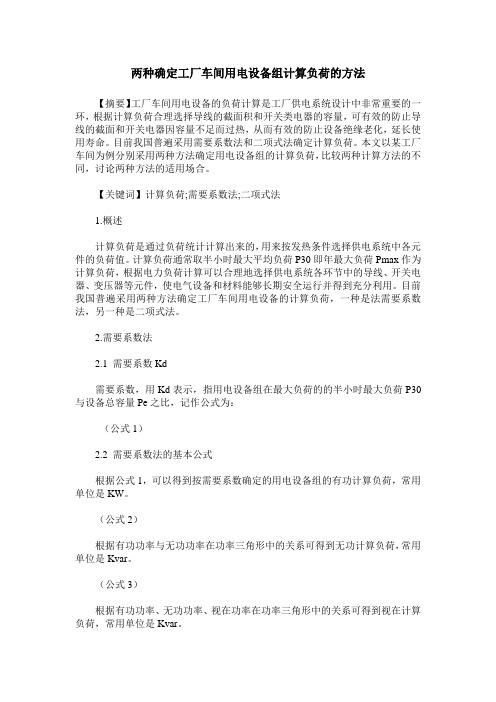

两种确定工厂车间用电设备组计算负荷的方法

两种确定工厂车间用电设备组计算负荷的方法【摘要】工厂车间用电设备的负荷计算是工厂供电系统设计中非常重要的一环,根据计算负荷合理选择导线的截面积和开关类电器的容量,可有效的防止导线的截面和开关电器因容量不足而过热,从而有效的防止设备绝缘老化,延长使用寿命。

目前我国普遍采用需要系数法和二项式法确定计算负荷。

本文以某工厂车间为例分别采用两种方法确定用电设备组的计算负荷,比较两种计算方法的不同,讨论两种方法的适用场合。

【关键词】计算负荷;需要系数法;二项式法1.概述计算负荷是通过负荷统计计算出来的,用来按发热条件选择供电系统中各元件的负荷值。

计算负荷通常取半小时最大平均负荷P30即年最大负荷Pmax作为计算负荷,根据电力负荷计算可以合理地选择供电系统各环节中的导线、开关电器、变压器等元件,使电气设备和材料能够长期安全运行并得到充分利用。

目前我国普遍采用两种方法确定工厂车间用电设备的计算负荷,一种是法需要系数法,另一种是二项式法。

2.需要系数法2.1 需要系数Kd需要系数,用Kd表示,指用电设备组在最大负荷的的半小时最大负荷P30与设备总容量Pe之比,记作公式为:(公式1)2.2 需要系数法的基本公式根据公式1,可以得到按需要系数确定的用电设备组的有功计算负荷,常用单位是KW。

(公式2)根据有功功率与无功功率在功率三角形中的关系可得到无功计算负荷,常用单位是Kvar。

(公式3)根据有功功率、无功功率、视在功率在功率三角形中的关系可得到视在计算负荷,常用单位是Kvar。

(公式4)可确定计算电流的计算公式,常用单位是A。

(公式5)在实际中,需要系数Kd与用电设备组的工作性质、设备台数、设备效率和线路损耗有关,也与操作人员的技能、生产组织等多种因素有关。

2.3 设备容量Pe的计算对于不同的负荷类型的用电设备来说,设备容量的确定方式不一样。

(1)连续运行工作制及短时工作制的三相用电负荷,设备容量就是所有设备额定容量之和。

金属压力加工车间设计辅助设备选择和生产能力计算

ΔH1——上下剪刃重叠量,取ΔH1=5~25mm ΔH2——压板低于上剪刃值,ΔH2=5~50mm ΔH3——辊道上平面超出下剪刃值,ΔH3=5~20mm 以上值h大时取上金限属压力加工车间设计辅助设备选

D 亦可按经验选取:

方钢:D=10b+300 mm 圆钢: D=8b+300 mm 角钢:D=3b+350 mm 工槽钢:D=b+400 mm

b——锯切件宽度 mm,

一般锯片直径都系列化了,常用直径有Ф1200mm, Ф1500mm,Ф1800mm等.

金属压力加工车间设计辅助设备选 择和生产能力计算

金属压力加工车间设计辅助设备选 择和生产能力计算

7.1.3 炉子尺寸的确定

(1)推力:P=Qf Q——被推金属的重量(t); f——摩擦系数,通常取0.5~0.6。 当P计算出来后应查相应手册确定推钢机吨位。

(2)推速——取决于坯料规格,炉子产量和出料方式 料高H=30~40mm v=0.05~0.08m/s H=100~300mm v=0.1~0.12m/s 为了减少间隙时间,回退速度约为推进速度的两倍。

金属压力加工车间设计辅助设备选 择和生产能力计算

7.1.2 加热炉产量计算

1. 按加热时间进行计算 Q = LnG / bT

式中: Q——加热炉小时产量; L——炉子有效长度(m); n——装料排列数; G——每根坯料重量(t); b——坯料的炉内宽度(m); T——加热时间(h); T=cb c——材质系数

金属压力加工车间设计辅助设备选 择和生产能力计算

7.1.2 加热炉产量计算

生产计划负荷计算公式

生产计划负荷计算公式

一、生产计划负荷的基本概念。

生产计划负荷是指在一定的生产计划期内,生产设备、人员或工作中心等资源所承担的工作量。

它是衡量生产资源利用程度和生产任务分配合理性的重要指标。

1. 设备负荷计算。

- 设备负荷率(%)=(设备实际工作时间/设备计划工作时间)×100%

- 设备实际工作时间 = ∑(每批产品加工时间×该批产品数量)

- 例如,某设备加工一种产品,每件产品加工时间为2小时,计划生产100件产品,则设备实际工作时间 = 2×100 = 200小时。

如果设备计划工作时间为250小时,那么设备负荷率=(200/250)×100% = 80%。

2. 人员负荷计算。

- 人员负荷率(%)=(人员实际工作时间/人员计划工作时间)×100%

- 人员实际工作时间 = ∑(每个任务所需人工工时×任务数量)

- 假设一名工人完成一项任务需要5小时,计划要完成20项这样的任务,则人员实际工作时间 = 5×20 = 100小时。

如果该工人计划工作时间为120小时,人员负荷率=(100/120)×100%≈83.33%。

3. 工作中心负荷计算。

- 工作中心负荷 = ∑(产品的计划产量×产品在该工作中心的单位工时定额)

- 例如,工作中心A有两种产品经过,产品X计划产量为50件,在工作中心A的单位工时定额为3小时;产品Y计划产量为30件,单位工时定额为4小时。

则工作中心A的负荷 = 50×3+30×4 = 150 + 120 = 270小时。

车间负荷计算步骤

车间负荷计算步骤

车间负荷计算是确定车间电力需求的重要步骤,通常包括以下几个步骤:

1. 确定负荷类型:首先需要确定车间内的负荷类型,如照明、动力设备、空调、通风设备等。

不同类型的负荷具有不同的功率需求和使用特点。

2. 收集负荷数据:收集每个负荷设备的相关数据,如设备功率、使用时间、启动电流等。

这些数据可以从设备制造商的规格说明书、电气图纸或现场测量中获得。

3. 确定负荷系数:负荷系数是考虑负荷设备的实际使用情况和同时使用系数的因素。

根据车间的生产工艺和工作模式,确定每个负荷设备的同时使用系数和负荷系数。

4. 计算负荷总和:将每个负荷设备的功率乘以其对应的负荷系数,然后将所有负荷设备的计算结果相加,得到车间的总负荷需求。

5. 考虑无功功率:除了有功功率外,还需要考虑无功功率的需求。

无功功率主要用于支持电动机、变压器等感性负载的运行。

根据负荷设备的特性,确定无功功率的需求。

6. 预留容量:为了应对未来可能的负荷增长和设备扩充,通常会预留一定的容量。

根据车间的发展规划和预期增长,确定预留容量的大小。

7. 审核和验证:完成负荷计算后,需要进行审核和验证,确保计算结果的准确性和合理性。

可以与电气工程师、设备供应商或相关专业人士进行讨论和确认。

需要注意的是,车间负荷计算是一个复杂的过程,需要综合考虑各种因素。

如果你对负荷计算不确定或需要更详细的指导,建议咨询专业的电气工程师或相关技术人员。

计算负荷的计算方法

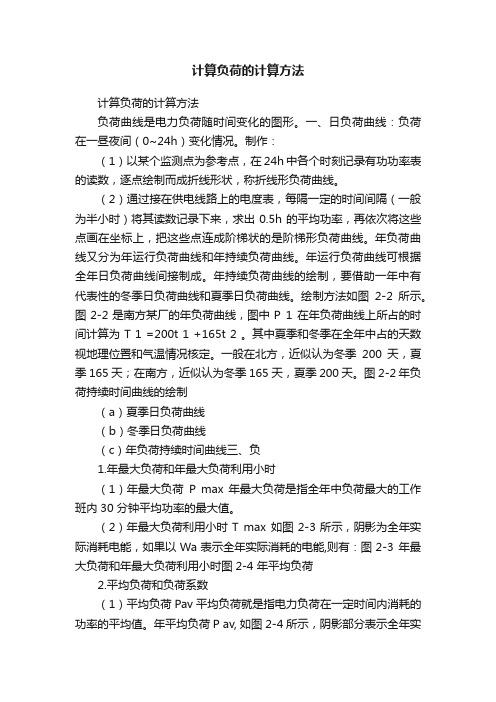

计算负荷的计算方法计算负荷的计算方法负荷曲线是电力负荷随时间变化的图形。

一、日负荷曲线:负荷在一昼夜间(0~24h)变化情况。

制作:(1)以某个监测点为参考点,在24h中各个时刻记录有功功率表的读数,逐点绘制而成折线形状,称折线形负荷曲线。

(2)通过接在供电线路上的电度表,每隔一定的时间间隔(一般为半小时)将其读数记录下来,求出0.5h的平均功率,再依次将这些点画在坐标上,把这些点连成阶梯状的是阶梯形负荷曲线。

年负荷曲线又分为年运行负荷曲线和年持续负荷曲线。

年运行负荷曲线可根据全年日负荷曲线间接制成。

年持续负荷曲线的绘制,要借助一年中有代表性的冬季日负荷曲线和夏季日负荷曲线。

绘制方法如图2-2所示。

图2-2是南方某厂的年负荷曲线,图中P 1 在年负荷曲线上所占的时间计算为 T 1 =200t 1 +165t 2 。

其中夏季和冬季在全年中占的天数视地理位置和气温情况核定。

一般在北方,近似认为冬季200天,夏季165天;在南方,近似认为冬季165天,夏季200天。

图2-2 年负荷持续时间曲线的绘制(a)夏季日负荷曲线(b)冬季日负荷曲线(c)年负荷持续时间曲线三、负1.年最大负荷和年最大负荷利用小时(1)年最大负荷P max 年最大负荷是指全年中负荷最大的工作班内30 分钟平均功率的最大值。

(2)年最大负荷利用小时T max 如图2-3所示,阴影为全年实际消耗电能,如果以Wa表示全年实际消耗的电能,则有:图2-3 年最大负荷和年最大负荷利用小时图2-4 年平均负荷2.平均负荷和负荷系数(1)平均负荷Pav 平均负荷就是指电力负荷在一定时间内消耗的功率的平均值。

年平均负荷P av, 如图2-4所示,阴影部分表示全年实际消耗的电能W a ,则:(2)负荷系数KL 负荷系数是指平均负荷与最大负荷的比值,有功负荷系数K aL 和无功负荷系数K rL ,即有时也用α表示有功负荷系数,用β表示无功负荷系数。

一般工厂α=0.7~0.75,β=0.76~0.82 注意:对单个用电设备或用电设备组,有: N L P P K ?? 设备的铭牌额定功率P N 经过换算至统一规定的工作制下的“额定功率”称为设备容量,用P e 来表示。

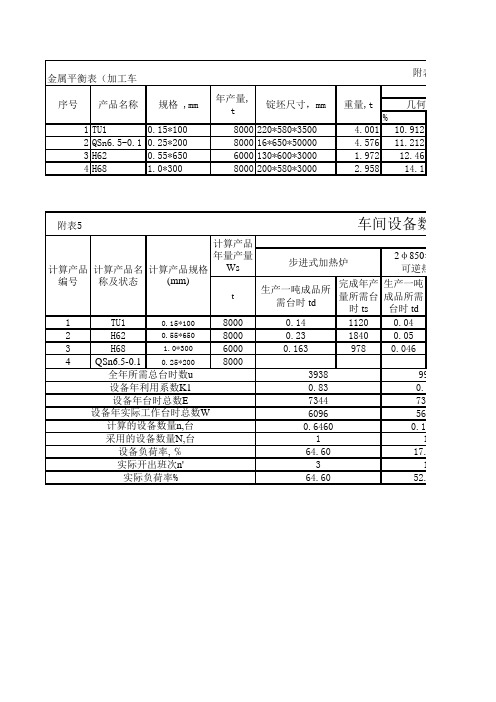

金属平衡及设备负荷表

%1TU10.15*1008000220*580*3500 4.00110.9122QSn6.5-0.10.25*200800016*650*50000 4.57611.2123H620.55*6506000130*600*3000 1.97212.464H681.0*3008000200*580*30002.95814.1t生产一吨成品所需台时 td完成年产量所需台时 ts 生产一吨成品所需台时 td1TU10.15*10080000.1411200.042H620.55*65080000.2318400.053H681.0*30060000.1639780.0464QSn6.5-0.10.25*2008000附表4 序号产品名称规格 ,mm 年产量, t锭坯尺寸,mm 重量,t几何残料9960.7773440.176115655计算产品规格(mm) 2φ850×1500mm可逆热轧机17.61152.84附表5 车间设备数量和设备负计算产品编号计算产品名称及状态计算产品年量产量Ws 步进式加热炉全年所需总台时数u 393864.60设备年实际工作台时总数W6096计算的设备数量n,台0.6460设备年利用系数K10.83设备年台时总数E7344实际开出班次n'3实际负荷率%64.60采用的设备数量N,台1设备负荷率, ℅kg %kg 436.6313520.20.778.710165.18513.0412549.120.976.9910390.96240.9911216.910.674.818020.318416.949.5281.010.675.810554.09完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时td 完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时 td 3200.043200.030240 1.296000.24000.064800.043200.5644800.042760.042400.0211260.58435040.0250.043200.030240 1.8144000.05附表4 金属平衡表可回收废料何残料99613609263198424700.770.800.770.860.8373447344734473447344.17610.23150.1638 5.06410.40521118156555875565563166096 4φ400/350×810mm 可逆冷轧机钟罩式退火炉酸洗机列φ850×1500mm 可逆热轧机双面双侧铣面机17.6123.1516.3863.3040.521113252.8469.4449.1363.3060.78间设备数量和设备负荷计算表各 设 备 所 需技术残料成品率,%年需锭坯总量40673568烧损、溶损%2541个数t 2271完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 16000.18014400.1915203200.18000.0655200.13210560.075601500.0171020.1348040.28617164000.2318400.18000.19152022762470264028620.830.830.777344734473440.830.8360967344.40520.43310.50611110.80390.3734160966096洗机列清洗机列4φ260/700×750mm可逆冷轧机气垫式退火炉609656557344490040.5243.3118.67厚带剪机列22250.6180.3960.7864.9733280.3928.00各 设 备 所 需 台 时 数50.61生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 生产一吨成品所需台时 td 完成年产量所需台时 ts 0.2116800.18000.0533180.1411200.141120311811200.860.868000.86631663167344734473440.49370.177363160.126749.37矫直机横剪机薄带剪机列11117.7312.67149.371353.2038.00。

金属压力加工车间设计06工艺计算与金属平衡

3)塞洛尔内公式 (采用玻璃润滑剂挤压钢及稀有难熔金属) • 外摩擦条件(挤压筒和挤压模的表面状态及润滑条件) ➢ 挤压力工程法计算公式

(棒材、型材、管材挤压力或反向挤压力计算;穿孔力计算)

其中:dz为支撑辊辊颈直径,mm

6.1 .1 轧制工艺计算

工作辊最大允许压力Pgy 工作辊的最大扭曲应力τmax:

其中: R、Dg:分别为工作辊辊身半径和直径,mm Wgj:工作辊辊颈的抗弯模量,mm3 Mkmax:工作辊的最大扭曲力矩 [τy]:工作辊的最大允许扭曲应力,Mpa μ:摩擦系数 Δhmax:工作辊的最大压下量

6.1 .1 轧制工艺计算

当量转矩

当电机转速n超过基本转速nh时,电机转矩用当量转矩来表示。

M:该道次上的电机转矩

或

n,nh:该道次上的电机转速和基本转速

v,vh:该道次上的轧制速度与基本速度

当电机转速:nk->nh 或 nh->nk

其升速/降速时间为:

当电机当量转矩由Mj ->

或

所运转的时间为:

➢ 折合到电机轴上的轧件的转动惯量

式中,Gj:轧件重量,t; ng:工作辊的转动速度,r/min; v:轧制速度,m/s

6.1 .1 轧制工艺计算

F、电机运行图

➢ 静负荷图

静力矩随时间变化的关系图 。

➢ 动负荷图

动力矩随时间变化的关系图 。

单独传动的连轧机静负荷图

单机架可逆式轧机静负荷图

可逆式轧机轧制速度与静/动/合成负荷图

6.1 .1 轧制工艺计算

道次轧制阶段-空载加速阶段

设备负荷率计算公式

设备负荷率计算公式设备负荷率是衡量设备在运行过程中利用程度的重要指标,它能帮助我们了解设备是否被充分利用,还是存在闲置或过度使用的情况。

那设备负荷率的计算公式到底是怎样的呢?设备负荷率的计算公式通常为:设备负荷率 = 实际产量 / 设计生产能力 × 100% 。

比如说,一家工厂有一台机器,它的设计生产能力是每天能生产100 件产品。

在某一段时间内,这台机器实际每天生产了 80 件产品。

那这台机器的负荷率就是 80 ÷ 100 × 100% = 80% 。

这个公式看起来简单,可实际应用中却有很多需要注意的地方。

我记得有一次去一家小型加工厂参观。

那是个阳光明媚的日子,我走进车间,机器的轰鸣声不绝于耳。

我注意到一台崭新的数控机床,负责加工一种精密零件。

厂长跟我介绍说,这台机床花了不少钱引进,设计生产能力是每小时能加工 30 个零件。

我在那观察了两个小时,发现它实际加工出了 50 个零件。

按照设备负荷率的计算公式,它这两个小时的负荷率就是50 ÷ 60 × 100% ≈ 83.3% 。

厂长看到这个结果,脸上露出了满意的笑容。

他说:“这段时间订单多,机器能高效运转,大家都很有干劲儿。

”但这并不是说负荷率越高就越好。

如果设备长期处于高负荷运行状态,就像一个人一直在拼命奔跑不休息,很容易出现故障,增加维修成本,甚至缩短设备的使用寿命。

相反,如果设备负荷率过低,那企业的投资就没有得到充分利用,造成资源浪费。

这就好比你买了一辆性能超好的汽车,却只是偶尔开出去兜兜风,大部分时间都停在车库里,那不是很可惜吗?在实际的生产管理中,我们要根据不同的情况,合理地调整设备的运行,让设备负荷率保持在一个既经济又高效的范围内。

比如说,如果发现设备负荷率过低,我们可以考虑开拓新的市场,增加订单量;或者对设备进行改造升级,提高其生产能力。

而如果设备负荷率过高,那就要考虑增加设备数量,或者优化生产流程,提高生产效率,给设备“喘口气”的机会。

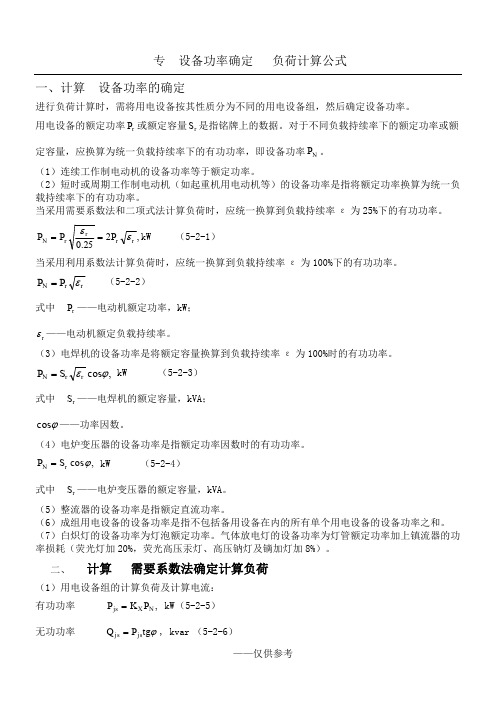

设备功率 负荷计算公式

专 设备功率确定 负荷计算公式一、计算 设备功率的确定进行负荷计算时,需将用电设备按其性质分为不同的用电设备组,然后确定设备功率。

用电设备的额定功率r P 或额定容量r S 是指铭牌上的数据。

对于不同负载持续率下的额定功率或额定容量,应换算为统一负载持续率下的有功功率,即设备功率N P 。

(1)连续工作制电动机的设备功率等于额定功率。

(2)短时或周期工作制电动机(如起重机用电动机等)的设备功率是指将额定功率换算为统一负rN P P =N P P =式中 r ε(3N S P =式中 ϕcos (4N S P =式中 (5)整流器的设备功率是指额定直流功率。

(6)成组用电设备的设备功率是指不包括备用设备在内的所有单个用电设备的设备功率之和。

(7)白炽灯的设备功率为灯泡额定功率。

气体放电灯的设备功率为灯管额定功率加上镇流器的功率损耗(荧光灯加20%,荧光高压汞灯、高压钠灯及镝加灯加8%)。

二、 计算 需要系数法确定计算负荷 (1)用电设备组的计算负荷及计算电流: 有功功率 ,N X js P K P = kW (5-2-5) 无功功率ϕtg P Q js js =, kvar (5-2-6)视在功率 ,22js js js Q P S += kVA (5-2-7)计算电流rjs js U S I 3=, A (5-2-8)(2)配电干线或车间变电所的计算负荷: 有功功率 ),(N X p js P K K P ∑=∑ kW(5-2-9)无功功率 )(ϕtg P K K Q N X q js ∑=∑, kvar(5-2-10)表5-2-5 ϕcos 与ϕtg 、ϕsinp 和qK∑。

金属压力加工车间设计06 主要设备负荷计算

04

矫直机负荷计算

矫直机主要技术参数

矫直机型号

根据不同的矫直工艺要求,选 择合适的矫直机型号。

矫直机规格

包括矫直机的长度、宽度、高 度以及重量等参数,这些参数 决定了矫直机的加工能力和运 输要求。

矫直机工作速度

包括矫直机的最大和最小工作 速度,以及在不同速度下的矫 直效果和效率。

矫直机功率

根据矫直机的工艺要求和加工 能力,选择合适的电机功率。

剪切机尺寸

确定剪切机的尺寸,包括长度、宽度 和高度,以满足生产线的空间需求。

剪切机重量

了解剪切机的重量,以便于搬运和安 装。

剪切机材质

根据剪切物料的不同,选择合适的材 质,以保证剪切效果和机器的耐用性。

剪切力矩计算

计算剪切力矩

01

根据被剪切物料的性质、剪切厚度和刀具的几何参数等因素,

计算出所需的剪切力矩。

优化设备选型

在设备选型阶段,通过负荷计算 可以更准确地选择合适的设备型 号和规格,避免设备过大或过小 导致的浪费或不能满足需求的情 况。

设备负荷计算的原则

01

准确性

设备负荷计算应准确反映设备的 实际运行状况,避免误差过大导 致设备损坏或运行效率低下。

完整性

02

03

灵活性

应全面考虑各种工况和影响因素, 确保计算结果的全面性和可靠性。

根据计算出的电机功率与实际电机功 率进行比较,确保电机满足要求。

轧机主传动系统校核

对主传动系统的齿轮、轴承、轴等关键部件进行强度校核。

对主传动系统的刚度进行校核,确保在最大轧制力矩下不会 发生变形。

03

剪切机负荷计算

剪切机主要技术参数

剪切机型号

根据具体应用和需求选择合适的剪切 机型号,包括剪切能力和剪切精度等 参数。

金属压力加工车间设计主要设备负荷计算

某汽车制造企业热处理设备负荷计算案例

总结词

该案例介绍了某汽车制造企业热处理设备负荷计算的 过程,包括加热炉、淬火炉和回火炉的负荷计算,以 及设备负荷的校核。

详细描述

在热处理设备负荷计算中,首先根据热处理工艺参数 和汽车零部件的工艺要求计算出各设备的负荷。然后 ,根据这些结果进行设备负荷的校核,确保设备能够 满足实际生产需求。该汽车制造企业采用了先进的计 算方法和严格的校核标准,确保了热处理设备能够高 效地完成汽车零部件的热处理任务。同时,该企业还 注重设备的维护和保养,确保设备的长期稳定运行。

总结词

设备功率法是根据设备的额定功率和运行时间来计算设备负荷的方法。

详细描述

该方法首先确定设备的额定功率,然后根据设备的运行时间和工作制度计算出设备负荷。这种方法适 用于设备功率稳定且运行时间易于测量的生产过程。

经验系数法

总结词

经验系数法是根据经验数据和相关系数来计 算设备负荷的方法。

详细描述

该方法利用已有的经验数据和相关系数,通 过数学模型计算出设备负荷。这种方法适用 于缺乏具体能耗和功率数据,但有相关经验 数据的生产过程。

03

主要设备负荷计算

轧机负荷计算

轧机负荷率

根据轧制工艺要求和轧制产品规格, 计算轧机的最大和最小负荷率,以确 保轧机的稳定运行和产品质量。

轧制道次和道次负荷

根据轧制产品的规格和轧制工艺要求 ,确定合理的轧制道次和道次负荷, 以提高轧制效率和产品质量。

锻压机负荷计算

锻压机吨位选择

根据锻压工艺要求和被锻压材料的性质,选择合适的锻压机吨位,以确保锻压过程的稳 定性和产品质量。

设备适应性

02

根据生产需求选择适应性强的设备,能够满足不同规格和材料

金属压力加工车间设计主要设备负荷计算共43页文档

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。— —贝卡 利亚逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

45、法律的制定是为了保证每一个人 自由发 挥自己 的才能 ,而不 是为了 束缚他 的才能 。—— 罗伯斯 庇尔

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

45、自己的饭量自己知道。——苏联

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺计算是在确定各种计算产品的工艺流程和初选设备 的基础上,根据产品产量的要求、制品的工艺性能以及 设备特点,对各主要设备或工序进行具体的科学分析和 必要的理论汁算,从而确定出种产品在各工序的准确而 具体的生产工艺流程、工艺参数及其各种消耗定额,并 确定各部分及各环节之间的协作配套关系。

式中:

%), T为轧制节奏时间(s)

K1为轧机利用系数——理论轧制节奏时间与实际达到的轧 制节奏之比值,其包括操作失误如轧件打滑;前后工序不 协调;零星不需要停车小事故等。即轧机不需要停车的时 间损失。对于现代轧机取0.8~1.0,不同轧机取值不同。

f——摩擦系数

5.1 轧制规程设定计算

2 热轧时的温降计算

( 采用实测、经验公式、理论公式计算) Q= KFpT

5.1 轧制规程设定计算

5.1 轧制规程设定计算

3 轧辊强度校核 (1)校核Pyx

轧机的最大允许压力Pyx是确定轧辊尺寸的主要 依据,即轧辊尺寸是由Pyx确定的,一旦轧辊的 尺寸确定后,按轧辊尺寸可计算出轧辊的Pyx, 其是轧机各部分强度最薄弱的部分。

5.2 挤压工艺计算

挤压速度包括: 挤压速度——主柱塞,挤压杆,挤压垫的移动速 度。

金属流出速度——金属流出模孔时速度。 变形速度——单位时间变形量变化大小。

5.2 挤压工艺计算

通常挤压时比较注重金属流出速度Vl Vl主要取决于金属与合金的可挤性,制品的质量

要求,挤压机的能力及最大挤压速度。

6.2.1 轧机小时产量计算

2. 轧机平均小时产量AP

A为某一产品或代表产品的小时产量,当车间产品很 多时,由于品种,坯料规格,成材率和轧制道次不同 而有不同的Ai,为计算年产量或考核车间的生产水平而 确定AP。 AP——在一定时间内轧制产品总量与消耗的总时间计 算

6.2.1 轧机小时产量计算

(1)按轧制品种总量与消耗的总时间计算

PpB Rh

5.1 轧制规程设定计算

式中: P为各道次的轧制压力,B,R,Δh为相应道次 的轧件宽度,轧辊半径和压下量。 为了安全起见,此处R取工作辊的最大半径。 p 为平均单位压力,应根据不同轧制情况选择合 理的公式。

5.1 轧制规程设定计算

计算公式:

热轧中厚板 ——斋藤公式,西姆斯公式或志田茂公式等。 热轧薄板带——西姆斯公式或志田茂公式等。 冷轧板带 —— 斯通公式,勃郎特-福特公式或希尔公式等 型钢,钢管——艾克隆德公式等。

设备故障,待料,待热,待气,待电等,其约为计划工 作时间的0.8~0.92(参见表7-1)。现代化轧机取上 限。 (3)大中修和小修时间如已包括交接班和换工具时间应 扣除,不能重复计算。 (4)在确定年工作时间时,应参考国内外同类厂家的实 际情况取平均先进水平。

6.2.1 轧机小时产量计算

1. 轧机小时产量

连续工作制——节假日不休息,三班或四班三运转 非连续工作制——节假日休息,一、二或三班工作

6.1.2 年工作小时的确定

工日

计划停工时间 h

年非年

作历

计计规

制 时 大 小修 合计 交 换 划 划 定

度 间中

接工工停工

h修

班具作工作

时时时

间间间

h

h

h

6.1.2 年工作小时的确定

说明:

(1)年计划工作时间是设备一年中最大可能的工作时间 (2)非计划停工时间是由于技术或管理上的原因造成的

挤压工艺设计主要是挤压力的计算,其是制订挤

压工艺规程、选择和校核挤压机的能力及零部件 和工模具强度的重要依据。

5.2 挤压工艺计算

1、挤压力计算

公式:

(1)皮尔林公式——使用方便,适用各种挤压条件,误差大。

(2)普洛卓洛夫公式——适用于低塑性高强度难变形金属。

(3)塞洛尔内公式——采用玻璃润滑剂挤压钢及稀有难熔金属。

6.2.1 轧机小时产量计算

(2)按劳动量换算系数计算 劳动量换算系数: Xi=Ab/Ai 式中:Ab,Ai分别为标准产品,某种产品小时产量(t/h)。 通常以年产量中百分比最高的产品为标准产品,按实际 生 产统计的数据Xi则: AP=1/(X1a1/Ab+X2a2/Ab+------+Xnan/Ab) 式中:ai为不同品种在总产量中占的比例。 其虽考虑了各产品生产时的难易程度,但Xi不易固定,实 际计算结果有较大误差。故设计时常用第一种方法计算。

工艺计算的内容包括:主要加工工序的工艺规程的设计 制定;编制生产工艺流程定额卡。

5.1 轧制规程设定计算

1 咬入条件的校核

Δhmax≤ D (1-cosαy) 式中:Δhmax为道次最大压下量;D为工作辊最小辊径;

αy为允许咬入角,热轧按轧制速度查有关资料确定。

冷轧按润滑条件确定:Δhmax = R f 2 式中: R——工作辊最小半径,

2、挤压机校核

Pmax≤Pyx

5.2 挤压工艺计算

3、工具强度校核 穿孔机——稳定性,抗拉强度 挤压轴——稳定性,抗压强度 挤压模——抗弯,抗剪强度 挤压垫——抗压强度 挤压筒——等效应力(安全系数)

5.3 拉拔工艺计算

主要是拉拔力的计算和电机功率的计算

6 主要设备负荷计算

6.1工作制度和年工作时间的确定 6.1.1工作制度

n

n

AP Qi / Ti

i1

i1

Ti= Qi /Ai

n

Q i ——轧制产品总数量(设计车间年,季,月,旬产量)。

i1

n

Ti

——完成轧制产品总量所需要的实际工作时间 (年,季,

i1

月,旬)

6.2.1 轧机小时产量计算

Qi,Ti——代表产品总量,完成代表产品总量所需要实际工作 时间。

该法虽然无考虑生产各产品过程中难易程度,但计算简单, 在产品方案相近和足够代表产品的情况下,其计算值与实际 较近。

5.1 轧制规程设定计算

(2)轧辊强度校核 见“章静老师机械设备课程”

(3)主电机校核 见“王萍老师轧制原理课程”

5.2 挤压工艺计算

挤压工艺规程的设计主要是挤压比的设计及挤压 温度,挤压速度(包括挤压速度和金属流出速度)

的确定。

挤压温度确定主要依据也是相图,塑性图和再结 晶图,但由于挤压时变形热可使制品温度上升几 十度甚至300℃以上,故应考虑挤压温度的控制 值。