高固含量涂料的设计思路

汽车修补用高固含超(快干)固化涂料的研究

no- 。gy

! ! l l _ ’ I J J r 二 I L

— 1 I | - ’ _

— i - i r_ _ _ - _ _ - . _ . _ 一 ● - - . - C . 刀 一 ■

— ! -J 坦 I— I 二 ,

树脂 ,结合特殊 的超( 快干) 固化汽车修补涂料配方

修高效 的修补需求和节能减排 的环保要求。

本 文重点从树脂合成技术和配方设计思路着手 ,提 出

的设计 , 对成品漆的贮存稳定性与漆膜的固化速度 和综合性能进行研究 , 着重探讨了多种官能团丙烯 酸树脂的选择以使该双组分聚氯酯涂料成 品贮 存

数 ,下 同) 。

当 一B A E — A 的含量 占羟 基单体 的1 0 % - 反应速度 ,在几个 小时内涂层 的硬度就能达 到抛

光的要求。

*

叭

( : l { — 一 H— c cH — 旬 一c — : 料 = cH2 l

:

国 家统计局 的数据显示 ,2 0 1 1 年末 ,中国民用汽车保

反应活性大小顺序为

有量达 到l 0 5 7 8 万辆 ,比上年 末增长1 6 ・ 4 ,按照这个基

.

,

,

,

,

,

,

。

1 1 . 2 羟基含量的选定 汽车修补漆市场更应该积极 响应 当下环保主题 ,研 发环保 羟基含量对干燥速度的影响很复杂

伯羟 基>仲羟基 >叔羟基 ,其与异 氰酸酯反应 的相 对活性分别为1- O 、O 3 和0 . 0 1;距 离 树 脂 数和增 长速度 ,2 0 1 2 年 末数据约为 l 2 3 l 3 万 辆。2 0 1 2  ̄ 骨架越远 的羟基 自由度愈 大 越 容易和一 N c 0 接 近 ,而 同 全球涂料消费量的销售总额达到1 2 0 0 / L  ̄ ,产量3 9 2 8 种类型的羟基 由于 自由度 的增加 ,羟基 的活性更大 ,也 万t 。亚太 地区依然是全球 最大的涂料消 费市场 ,2 0 ] 2 年 会影响干燥速度 如4 一 丙烯酸羟丁酯 ( 4 一 H B A )  ̄ # - 。 实验 选 产量 占4 2 % 。中国 占亚洲地 区一 半以上 的消费 ,但 快速扩 用H B A 作为羟基单体合成 多元醇配制聚 氨酯涂料 其 固 化 张势头放缓 ,在涂 料成本和售价 双双 上涨 的情况下 ,中国 速率明显超过 H E A 合 成的多元醇 不 仅漆膜性能优异 ,而 涂料 行业开始面临逆境 。当下,国内外都在积极研发和使 且能够快速 干燥( 6 0 o C 3 0 m 1 n 或 室 温 ,l 6 h 达 到实干 ) 用 “ 节能源、省资源、低污染 、高效率 ”的涂料品种 ,即 并能保持较长适 用期

高固含量丙烯酸涂料进展分析

高固含量丙烯酸涂料进展分析随着人们环保、能源意识的增强,特别是各国环保法对涂料体系中有机挥发物含量的严格限制,促进了以高固含量涂料为代表的低污染型涂料的发展。

高固含量涂料是在传统型涂料基础上发展起来的,不仅可以大大降低涂料体系的挥发性有机化合物(VOC)含量和固化能耗,而且由于采用分子设计原理,结合新的合成和交联技术,能有效控制涂膜聚合物的组成和结构,使许多品种的性能都优于低固含量溶剂型涂料,成为发展最快的涂料品种之一。

高固含量丙烯酸涂料颜色浅、具有优异的保光、保色和耐候性,施工方便,可以有多种固化方式,成为汽车涂料的重要品种。

本文综述了近年来高固含量丙烯酸涂料的设计、合成、施工应用及改性研究。

1高固含量涂料的设计高固论题涂料是指在施工粘度下,其固含量一般在70%(质量)以上,不仅要求所设计的丙烯酸多元醇保持和超过传统中固含量涂料的物理化学性能,而且要涂料体系在施工和固化过程中所释放的VOC含量符合法规要求。

为了降低高固含量涂料的施工粘度,采用较低分子量及较窄分子量分布的齐聚物,同时要达到优异的涂膜性能,必须在分子链上引入适当的官能团,因无官能团和含单官能团聚合物分子会降低涂膜的交联密度,影响涂膜硬度和耐溶剂性能。

利用增大官能单体的浓度可提高齐聚物的官能度,降低无官能团或单官能团聚合物的含量。

丙烯酸树脂羟基的高反应活性,可使树脂在常温或低温下快速交联,这对开发耐化学品和力学性能好的丙烯酸聚氨酯涂料至关重要,羟基能常来源于(甲基)丙烯酸羟烷基酯,选用(甲基)丙烯酸羟乙酯,是因羟乙酯的伯羟基活性高于羟丙酯的促羟基。

高固含量丙烯酸齐聚物成膜时比中低固含量涂料需要更多的交联剂,对于烘漆选用多种官能度和配比来协调涂膜交联密度和力学性能。

对常温或低温固化的丙烯酸聚氨酯涂料,Reisch等研究了用己二异氰酸酯(HDI)缩二脲、三聚体及异佛尔酮二民氰酸酯(IPDl)三聚体等交联的漆膜性能,发现用IPDI三聚体交联涂膜的耐腐蚀性能比HDI三聚体好,涂膜表干较快但实干慢,硬脆不耐冲击,柔韧性不及HDI体系。

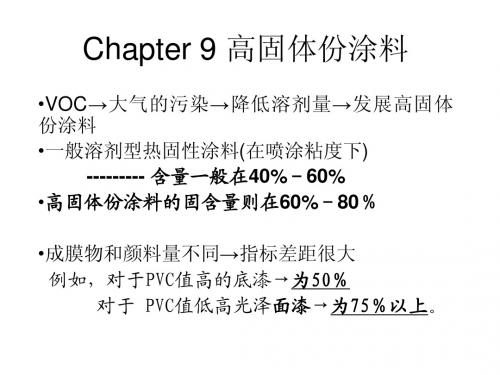

第九章 高固体份涂料

(2)自由基聚合

通过自由基聚合来制备高固体份涂料用低聚物,如丙烯 酸树脂,要比用缩聚反应制聚酯低聚物困难。 这是因为自由基聚合不能得到具有反应活性的端基,反 应性基团是通过共聚单体引人的,而共聚反应并不能保证共 聚单体按设计要求分布于分子中;聚合物的分子量主要靠引 发剂浓度和链转移剂浓度来调节,控制也比较困难,因此制 备具有两个反应基团的低聚物并非易事,另一方面,聚合物 分子量分布的控制同样有很大困难、从理论上分析,自由基 聚合在稳态情况下(转化率低时),分子量分布和终止反应 情况有关,若是双基结合终止,Mw/Mn= 1.5,若是双基歧化 终止,则Mw/Mn= 2.0,当聚合转化率升高时,Mw/Mn 值上 升,经过“自动加速”的聚合反应,Mw/Mn值可达5-10, 而有分支产生时,则可达10-50。

CH3 C2H5 C O H

CH3

fast

C2H5.

+

(CH3)2C O

CH3 H3C O CH3

slow

CH3.

+

(CH3)2C O

•链转移剂

链转移剂不仅可调节分子量,通过链转移剂引人反应 性官能团也是一个有意义的方法,例如,使用2-琉基乙醇和 2-琉基丙酸,前者可以直接引人羟基,后者则是引人羧基, 羧基可进一步和加在体系中的羧酸缩水甘油酯反应得到羟基。 加羧酸缩水甘油酯的另一个作用是它可以和未参与反应的硫 醇作用以消除臭味。 丁二烯通过用4,4-偶氮双(4-腈戊酸)为引发剂,用 羧烷基二硫为链转移剂(分子调节剂),进行自由基聚合可 得分子两端为羧基的聚丁二烯低聚物,通称遥爪聚合物。尽 管这种端羧基的聚合物只用于橡胶,但对制备高固体份涂料 用低聚物有参考价值,反应过程示意如下:

CH3 HOOCCH2CH2 CN N N

一种高固体分环氧重防腐涂料的制备及应用

摘4要本文以环氧树脂 `6$ 为主要成膜物质采用含有环氧基团的低分子量环氧化合物为活性稀释剂添加防锈颜料 填料和助剂制备一种高固体分环氧重防腐涂料其体积固含高达 ''&07该涂料施工性能好一次成膜厚度可达 (%%.P耐盐 雾性能超过 3%%%M与混凝土之间的附着力达到 $%&6T5I同时具有优异的耐化学品性 将该涂料应用到海工混凝土防腐实 践中取得良好的防护效果

#涂料制备和基本性能 高固体分环氧重防腐涂料制备采用 `6$ 环氧树脂活 性稀释剂防锈颜料填料和助剂经高速分散研磨后制成漆 料组分并搭 配 改 性 胺 固 化 剂 混 合 均 匀 后 即 可 施 工 可 喷 涂刷涂和滚涂制得漆膜的基本性能指标见下表 高固体分环氧重防腐涂料性能测试参照 9Z*@')>0 色漆和清漆漆膜的划格试验 进行漆膜的百格附着力测试 参照 9Z*@6)$% 色漆和清漆拉开法附着力试验 进行漆膜 的拉拔附着力测试参照 9Z*@$1($ 漆膜柔韧性测定法 进 行漆膜柔韧性测试参照 9Z*@$1() 漆膜耐冲击测定法 进 行漆膜耐冲击性测试部分测试照片见图 $ 将配方优化后 的高固体分环氧重防腐涂料涂装到马口铁上控制漆膜厚度 为 (%.P以内发现漆膜表面平整百格附着力测试采用单刃 切割刀在漆膜上进行划格间距为 $PP用软毛刷延划线处 轻轻打扫干净然后用 (T胶带重复三次平稳撕离后未发现 明显漆膜脱落现象说明所制得的涂料的附着力为 % 级抗 冲击试验采用 $.H小球从 $%%,P竖直高度进行冲击柔韧性 测试采用 j@?漆膜弹性测试器滚轴曲率半径为 )PP进行绕 棒弯曲采用 3 倍放大镜观察漆膜弯曲和冲击处的破损情 况无漆膜脱落和龟裂说明底漆和面漆的柔韧性为 )PP抗 冲击性能为 $%%,P 漆膜拉拔法附着力测试将试柱底面 S 约 ),P) 均匀的涂上环氧黏合剂固化后用手动拉拔仪评估 漆膜与基材之间的结合强度以确定其最大拉伸拉力其拉 拔附着力为 $%&6T5I 通过高固体分环氧重防腐涂料漆膜的基本性能测试说 明该涂料具有良好的施工性能和防护性能漆膜在基材上结 合强度高柔韧性好耐冲击性能优异在环境服役过程中科 展现良好的防护效果

高固体分涂料

高固体分涂料的概述一、引言涂料是指覆盖到物体表面后,能形成坚韧涂膜,起到保护、装饰、标志和其他特殊功能的一类物料的总称。

它在工农业生产、国防、科研和人民生活中起到越来越广泛的作用。

人类生产和使用涂料已有悠久的历史,早在七千多年前的石器时代,原始社会的人类就已使用野兽的油脂、植物的汁液与天然颜料配置原始的涂饰物质,进行装饰。

中国是发明和使用涂料最早的国家之一了。

2000多年前的秦始皇墓兵马俑以使用了人工调制的彩色涂料,在马王堆出土的汉代文物中更有精美的漆器。

近代涂料的形成只有二三百年的历史。

18世纪以后开始使用天然树脂改良干性植物油,漆膜的性能得到提高。

20世纪20年代,酚醛树脂出现,漆的质量水平达到新的高度。

1927年,醇酸树脂的出现使涂料进入了合成树脂的时期。

但是在涂料成膜过程中,有机溶剂挥发到大气中,对大气造成一次污染。

有机溶剂在光和氧的作用下产生大气反应,加速臭氧和剧毒的氮氧化物的生成,对大气造成严重的二次污染,而且对人类身体带来更大的危害:会引起头痛、喉咙干燥,无力等症状。

涂料污染环境大气的主要来源为含溶剂型涂料中可挥发性有机物和颜填料中的毒害物。

其中,涂料中的有机溶剂是污染环境的主要来源。

随着市场经济的发展,涂料竞争行业竞争空前激烈,世界涂料发展潮流是低污染化和高性能化。

环境保护已成为全球性课题,涂料工业要符合可持续性发展战略要求,向低污染方向发展将成为必然趋势。

所以我们要开发“绿色”环保型涂料,如:高固体分涂料。

天然沥青是人类最早使用的高固体分涂料。

大漆是中国最早使用的高固体分涂料。

二、生产工艺与制备组成高固体分涂料的成膜物低粘度化是配方设计的技术关键,溶剂对降低粘度的作用、颜填料体积分数对粘度的影响及对高固体分涂料交联固化反应要求等也是研究高固体分涂料的相关基础。

只有低粘度化,才会实现高固体分化、低污染化。

开发高固体分涂料的一般途径:1、成膜无低粘度化为实现成膜低粘度化,要降低成膜物的分子量。

高固体分环氧涂料的制备与研究

高固体分环氧涂料的制备与研究康瑞瑞;李陈郭;李至秦;杨名亮;苏雅丽;方大庆【摘要】以自制低黏度二聚酸改性环氧树脂(HEH)、双酚A环氧树脂和低黏度固化剂开发出VOC含量为79.2g/L的高固体分环氧涂料.采用盐雾试验、3.5%NaC1溶液和10%NaOH溶液浸泡试验、阴极剥离试验研究了HEH用量、颜料体积浓度(PVC)以及固化剂对涂层防腐性能的影响.采用SEM、EIS和DSC对涂层性能进行了表征.结果表明:HEH与E51按质量比1∶1复配,PVC=0.30且使用脂环胺固化剂时,涂层孔隙率小,致密性好,防腐性能优异.%A high solid epoxy coating with VOC of 79.2 g/L was developed by using self-prepared low viscosity epoxy resin (HEH) modified by dimer acid,bisphenol A epoxy resin and low viscosity curing agent.The effects of the amount of self-prepared resin,the PVC of coatings and the curing agents on the corrosion resistance of the coating were studied by salt spray test,3.5% NaCl (aq) and 10% NaOH (aq) soaking test and cathodic stripping test.The coatings were also characterized by SEM,EIS and DSC.The results showed that when HEH and E51 were blended at with a mass ratio of 1 ∶ 1,PVC =0.30 and the curing agent was alicyclic amine,the cured coating exhibited small porosity,good density and excellent corrosion resistance.【期刊名称】《涂料工业》【年(卷),期】2017(047)012【总页数】6页(P36-41)【关键词】改性环氧树脂;高固体分涂料;防腐;VOC【作者】康瑞瑞;李陈郭;李至秦;杨名亮;苏雅丽;方大庆【作者单位】厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101;厦门双瑞船舶涂料有限公司,福建厦门361101【正文语种】中文【中图分类】TQ637.85海洋环境具有强烈的腐蚀破坏性,船舶与海洋工程结构长期处于恶劣的海洋环境下,腐蚀非常严重。

钢结构高固体份防腐蚀环氧涂料的制备

钢结构高固体份防腐蚀环氧涂料的制备朱能杰潘神燕蓝席建袁泉利(宁波飞轮造漆有限责任公司,宁波315821)摘要:符合环保、节能理念的高固体份防腐蚀环氧涂料具有优异的附着性、防腐蚀性、低VOC排放及良好的施工性能,而且采用新型无危害了有机溶剂,极大改善了施工环境,特别适合在封闭舱室、储罐内壁等有限空间的钢结构表面作高性能低表面处理的防腐蚀涂料,已成为该领域的最佳选择。

关键词:钢结构高固体分防腐蚀环氧涂料制备0 前言2008年我国涂料总产量近640万吨,向大气排放的有机挥发物(VOC)就达300万吨,直接对大气环境造成污染,破坏人类生存环境,损害人体健康,造成巨大的资源浪费,与当今再生可持续发展的经济模式格格不入,世界各国政府相继对涂料中VOC含量进行了严格限制。

鉴此,粉末、水性、无(少)溶剂性涂料得以快速的发展。

针对钢结构表面防腐蚀涂层体系,粉末涂料、无溶剂涂料由于施工条件比较苛刻,从而制约了其在钢结构表面防腐蚀涂层领域的发展。

水性涂料施工时极易引起闪锈,而且成膜后其防腐蚀性能一般均不理想,不能用于具有高防腐蚀要求的钢结构表面的涂装。

因此,符合环保、节能理念高固体分防腐蚀环氧涂料具有优异的附着性、防腐蚀性、低VOC排放及良好的施工性能,而且采用新型无危害了有机溶剂,极大改善了施工环境,特别适合在封闭舱室、储罐内壁等有限空间的钢结构表面作高性能低表面处理的防腐蚀涂料,已成为该领域的最佳选择。

1 实验部分1.1配方组成钢结构高固体份防腐蚀环氧涂料是双组份反应型涂料,由涂料主剂、涂料固化剂两组份构成。

主剂由828环氧树脂、稀释剂、颜填料、助剂、混合溶剂等组成。

固化剂由卡德莱NX-2003、促进剂和部分混合溶剂组成。

见表一。

表一涂料主剂、固化剂配方组成主剂固化剂原料名称规格质量/% 原料名称规格质量/% Epikote 828 Shell Chemie 25~30 NX-2003 卡德莱88LIFT 2020 卡德莱3~5 促进剂工业 2颜填料工业50~55 混合溶剂自配10助剂组合自配3~5自配10~15混合溶剂1.2 涂料的制备主剂将828环氧树脂、稀释剂、充分混溶;在搅拌下依次加入颜填料、助剂组合、混合溶剂,充分混合均匀后,用卧式砂磨机研磨二道,涂料细度为55~60µm,适度调节粘度即可包装。

高固含、快干型水性木器白色底漆的配方设计

水性木器涂料由于自身存在硬度、丰满度和价格等问题 , 在一定程度上限制了水性木器涂料在工业的推广和应用 , 尤其是对于凹凸不平的底材 , 例如夹板类或者中纤板等 , 想要封闭住中纤板上的所有纤维往往需要多道施工 , 而客户希望在保证封闭性的同时为降低成本而提出减少施工次数 , 只在中纤板上涂装两遍水性白底漆 , 要求好的打磨性和填充性 , 并且在夏天 ( 温度大约30 ℃ , 湿度大约 70 % ) 干燥1 h 后打磨不粘砂纸 , 对底材有良好的封闭作用并且价格便宜。

而普通的水性白底漆由于固含低、封闭性不佳等问题应用于中纤板的封闭涂装时 , 往往会出现以下问题:有的填充性好但是打磨性不佳;有的打磨性好但是封闭性不良需要多道施工;有的性能好但是价格昂贵客户不接受以及还存在储存稳定性不佳 , 一段时间白底漆出现大量沉淀等问题。

本研究的目的是为客户开发一款价格合适、性能优良的应用于中纤板底材封闭的高固含快干型的水性白色底漆。

1 配方的设计思路和原理1.1 乳液的选择乳液是水性木器涂料的重要成膜物质 , 是整个配方的关键成分。

聚氨酯类乳液虽然性能优良 , 耐磨性和耐化学品性能好 , 但是没有价格优势;丙烯酸聚氨酯乳液具有水性聚氨酯优异的性能 , 又具有丙烯酸树脂优异的耐候性及对颜料的润湿性等性能 , 但是一般用于制备中高档水性木器面漆 , 而丙烯酸类的乳液制成的木器涂料具有干燥速度快、保光和保色性以及附着力好等优点 , 是目前应用于水性木器涂料领域的主要乳液品种 , 尤其适合于廉价而快干的底漆制作。

本试验经综合考虑各种丙烯酸乳液的价格和性能后 , 最终筛选了两款进口具有核壳结构的丙烯酸乳液 A 和 B, 它们有类似的固含量和成膜温度 , 数据见表1 。

表 1 乳液的基本数据底漆中乳液的选择好坏影响涂膜的干燥速度、成膜性、颜填料的分散性等 , 对不平的底材应该尽量选择粒径小、渗透性好的乳液 , 小粒径的乳液具有好的填充性 , 细小的颗粒能够很好地渗透到导管处 , 起到填平作用 , 将两款乳液制成水性白色底漆后 , 配方见表 2, 比较两者的干燥速度、打磨性、填充性等 , 结果见表 3 。

高固体分涂料定义

高固体分涂料定义全文共四篇示例,供读者参考第一篇示例:高固体分涂料是指以树脂为基料, 通过增加固体分含量来提高涂料的固体分含量的一种涂料。

通常情况下,传统的涂料中固体分含量较低,需要辅助物质来实现良好的覆盖效果和涂装性能。

而高固体分涂料通过增加固体分含量,使得涂料在涂装时可以获得更好的覆盖力、保护性和耐久性。

高固体分涂料还有一个重要的特点就是减少了挥发性有机化合物(VOCs)的使用量。

VOCs是一类对环境和人体有害的化学物质,其蒸发会造成大气污染和有害物质释放。

高固体分涂料通过减少VOCs的使用量,降低了对环境的污染,符合现代环保要求。

高固体分涂料的应用范围非常广泛,可以用于金属、木材、玻璃、塑料等各种材料的涂装。

在汽车、建筑、家具、船舶等行业都有广泛的应用。

汽车工业是高固体分涂料的主要应用领域之一。

传统的汽车漆涂料含有较高的挥发性有机化合物,对环境和人体有害。

而高固体分涂料不仅可以降低VOCs的使用量,还具有更好的耐候性和光泽度,使得汽车涂装更加环保和耐久。

除了环保和优良的涂装性能之外,高固体分涂料还具有一些其他优势。

由于固体分含量高,涂料的流变性较好,涂装时易于控制。

高固体分涂料还可以减少涂装过程中的溶剂挥发,提高涂装效率和生产效率。

高固体分涂料也存在一些问题和挑战。

高固体分涂料的制备工艺相对复杂,需要更高的技术水平和设备要求。

增加固体分含量会使得涂料的流变性变差,可能会导致涂装的不均匀或者出现流挂的问题。

在制备和应用高固体分涂料时需要仔细调控涂料的配方和施工参数,以确保涂装效果和质量。

高固体分涂料是一种具有环保、高性能和广泛应用价值的涂料。

随着环保意识的增强和技术的不断发展,高固体分涂料将会在各个领域得到更广泛的应用。

我们期待高固体分涂料的进一步发展,为人类社会的可持续发展做出更大的贡献。

第二篇示例:高固体分涂料,是一种特殊类型的涂料,具有高固体份含量的特点,通常固体份含量在50%以上。

相比于传统涂料,高固体分涂料具有更高的固体份含量,因此在施工过程中需要进行适当的稀释和调配,以达到适当的流动性和涂布性能。

高固份涂料

高固体分涂料传统溶剂型涂料为了满足其生产和应用的要求,使用了大量的有机溶剂,涂料成膜后,起码有50%以上的有机溶剂挥发到大气中,有的甚至超过了80%的溶剂含量,不仅浪费了大量的资源,而且造成了环境污染。

更严重的是有机溶剂在日光和氧气的作用下,会发生下面的化学反应:VOC+NO+O2 NO2NO NO + OO + O2 O3生成的臭氧在较低浓度下,就会对人体产生不利影响。

当地面臭氧浓度超过0。

1PPM时,就会有负作用;超过1。

0PPM时,长时间暴露时,会引起头痛,喉咙干燥,无力等症状。

涂料工业产生的VOC约占总VOC挥发量的47。

8%。

因此欧美一些国家对涂料产品VOC的挥发量作了一系列的规定和限制,如美国的“66法规”,德国的“TA—LUFT法”都对VOC作了严格的限制。

降低涂料VOC排放的一个重要途径就是开发“绿色”环保型涂料,如:粉末涂料,水性涂料,高固体分涂料,UV固化和电子束固化涂料等。

每种涂料都有其优点及不足之处。

水性涂料的最大优点是VOC含量相时较低,但也不是一点不含有VOC,如成膜助剂,助溶剂等,水性涂料一般气味小,不易燃烧,另外水性涂料的施工设备只要用水清洗即可。

尽管水性涂料具有上述优势,但它也有许多难以克服的问题。

室温下水的挥发速率慢,而且随外界温度和湿度的变化而变化。

在100%饱和水的潮湿环境下,水性涂料甚至不可能干燥。

另外,水的热容和蒸发潜热较高,干燥时需要更多能量。

水的表面张力较高,需要表面活性剂的帮助才能对颜料及底材具有良好的润湿和附着,这些表面活性剂存在于涂膜中,会影响其耐水性。

水性涂料的特点限制了其应用范围,要么耗能大,要么牺牲其性能,多用作建筑涂料。

水性涂料的贮存及施工受温度和湿度影响,如乳胶漆在0℃以下难以施工。

水性涂料相比溶剂型涂料对设备有更大的腐蚀性,对设备的要求较高,水性涂料容易受细菌等微生物感染,一般水性涂料的性能难以达到溶剂型涂料的水平。

粉末涂料的优点是涂料不含有机溶剂,涂料的利用率较高,涂装效率高,一道施工即可,具有良好的装饰性及物理化学性能。

IPDI型高固含量水性聚氨酯的合成及应用

IPDI型高固含量水性聚氨酯的合成及应用IPDI型高固含量水性聚氨酯的合成及应用近年来,随着环保意识的增强,水性聚氨酯作为一种绿色环保的涂料材料得到了广泛应用。

在水性聚氨酯的合成中,IPDI(异亚磷酸二异氰酯)被认为是一种理想的原料,因其具有低挥发性、高固含量、高耐久性等特点。

本文将探讨IPDI型高固含量水性聚氨酯的合成方法及应用领域。

一、IPDI型高固含量水性聚氨酯的合成1. 原料选择IPDI是一种常见的聚氨酯材料,其主要特点是低挥发性和高固含量。

此外,为了给聚氨酯涂料赋予良好的性能,还需选择适合的助剂和交联剂。

2. 合成反应IPDI型高固含量水性聚氨酯的合成一般通过两步法进行。

首先,将IPDI与二元醇进行缩聚反应,生成醇基端基团;其次,将醇基端基团与多元醇和交联剂进行反应,形成聚氨酯链。

合成反应的关键是要控制反应条件,确保反应发生顺利且产物质量良好。

反应温度、反应时间和原料比例是影响合成工艺的重要因素。

二、IPDI型高固含量水性聚氨酯的应用1. 水性漆及涂料IPDI型高固含量水性聚氨酯具有优异的耐温性、耐腐蚀性和耐洗擦性等性能,在水性漆及涂料领域有广泛的应用。

这些涂料可以用于汽车、建筑、家具等领域,具有较长的使用寿命和较好的环保性。

2. 胶黏剂IPDI型高固含量水性聚氨酯具有良好的粘附性和强度,可用于制备各种胶黏剂。

这些胶黏剂可以广泛应用于家具、包装、建筑等领域,具有较强的粘接力和较好的耐久性。

3. 弹性体IPDI型高固含量水性聚氨酯可以与弹性体交联形成弹性的聚氨酯材料。

这些材料具有良好的弹性、柔韧性和耐磨性,可用于制备运动鞋底、塑胶地板等产品。

4. 包装材料IPDI型高固含量水性聚氨酯具有较好的柔韧性和耐磨性,可用于制备包装材料。

这些包装材料可以用于电子产品、食品、药品等领域,具有较好的保护性能和环保性。

总结IPDI型高固含量水性聚氨酯作为一种绿色环保的涂料材料,在涂料、胶黏剂、弹性体和包装材料等领域都有广泛的应用。

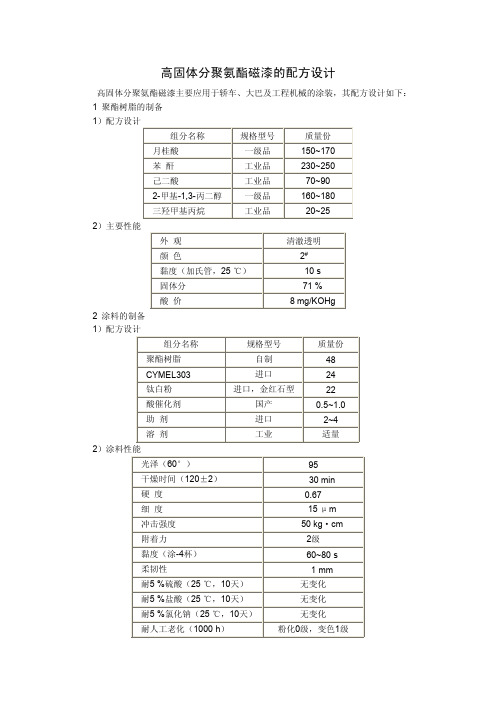

高固体分聚氨酯磁漆的配方设计

高固体分聚氨酯磁漆的配方设计

高固体分聚氨酯磁漆主要应用于轿车、大巴及工程机械的涂装,其配方设计如下:1聚酯树脂的制备

1)配方设计

组分名称规格型号质量份

月桂酸一级品150~170

苯酐工业品230~250

己二酸工业品70~90

2-甲基-1,3-丙二醇一级品160~180

三羟甲基丙烷工业品20~25

2)主要性能

外观清澈透明

颜色2#

黏度(加氏管,25℃)10s

固体分71%

酸价8mg/KOHg

2涂料的制备

1)配方设计

组分名称规格型号质量份

聚酯树脂自制48

CYMEL303进口24

钛白粉进口,金红石型22

酸催化剂国产0.5~1.0

助剂进口2~4

溶剂工业适量

2)涂料性能

光泽(60°)95

干燥时间(120±2)30min

硬度0.67

细度15μm

冲击强度50kg·cm

附着力2级

黏度(涂-4杯)60~80s

柔韧性1mm

耐5%硫酸(25℃,10天)无变化

耐5%盐酸(25℃,10天)无变化

耐5%氯化钠(25℃,10天)无变化

耐人工老化(1000h)粉化0级,变色1级

中国新型涂料网。

水性或高固含量防水涂料等新型建筑防水材料生产方案(二)

水性或高固含量防水涂料等新型建筑防水材料生产方案一、实施背景随着建筑业的快速发展,对防水材料的需求不断增加。

传统的石油基防水材料在生产和使用过程中产生大量的环境污染,不符合可持续发展的要求。

因此,开发环保、高效的新型建筑防水材料成为当务之急。

水性或高固含量防水涂料作为一种新型的建筑防水材料,具有环保、高性能、低成本等优点,能够满足市场需求,具有广阔的应用前景。

二、工作原理1. 水性防水涂料水性防水涂料是以水为分散介质,将聚合物乳液、颜料、填料、助剂等原材料混合搅拌而成的涂料。

其工作原理是通过水分蒸发,乳液中的聚合物微粒在基面上形成连续的薄膜,从而达到防水的效果。

水性防水涂料的主要特点是无毒、无味、不燃、环保,可在潮湿基面上施工,具有良好的粘结力和延伸性。

2. 高固含量防水涂料高固含量防水涂料是指固体含量在65%以上的防水涂料。

其工作原理是在施工过程中,涂料中的水分蒸发,高分子聚合物在基面上形成一层坚韧的防水膜。

高固含量防水涂料的主要特点是涂层厚度大、耐水性好、使用寿命长,适用于长期浸水环境的防水工程。

三、实施计划步骤1. 原材料准备(1)聚合物乳液:选择合适的聚合物乳液,如丙烯酸乳液、聚氨酯乳液等,作为涂料的主要成膜物质。

(2)颜料和填料:选择合适的颜料和填料,如碳酸钙、滑石粉等,以提高涂料的遮盖力和强度。

(3)助剂:选择合适的助剂,如消泡剂、分散剂等,以改善涂料的流动性和稳定性。

2. 配料与混合按照配方比例,将聚合物乳液、颜料、填料、助剂等原材料依次加入混合釜中,搅拌均匀。

控制混合时间和温度,确保原材料充分混合均匀。

3. 研磨与过滤将混合好的物料进行研磨,使其更加细腻。

研磨后的物料通过过滤网进行过滤,去除杂质和颗粒,保证涂料的质量。

4. 包装与储存将过滤后的涂料装入清洁干燥的包装桶中,密封保存。

储存过程中要注意防晒、防潮、防火,避免涂料变质。

四、适用范围1. 水性防水涂料适用于各种建筑物的室内外防水工程,如屋面、地下室、厨房、卫生间等。

《高固体份涂料》课件

适用范围

高固体份涂料广泛应用于建筑、汽车、船舶等领域, 提供出色的列车和船舶涂装等 方面具有重要应用。

高固体份涂料的制备方法

1

制备原理

高固体份涂料的制备是通过控制颜料和固体粒子的含量以及添加剂的使用。

2

制备方法

高固体份涂料的制备方法包括溶剂法、固体分散法和反应烧结法等。

高固体份涂料的优点

1 什么是高固体份涂料

高固体份涂料是指固体份含量较高(通常超过50%)的涂料。

2 高固体份涂料的优点

高固体份涂料具有较高的涂装效果、抗腐蚀性能和持久性。

3 高固体份涂料与传统涂料的比较

相较于传统涂料,高固体份涂料具有更低的挥发性有机化合物(VOC)排放和更好的环 保性能。

高固体份涂料的应用

3

未来发展趋势

高固体份涂料在市场上的需求不断增长,未来有望取代传统涂料成为主流。

高固体份涂料的未来发展趋势

1 市场前景

随着环保意识的增强和涂装技术的进步,高 固体份涂料市场前景广阔。

2 发展趋势

未来,高固体份涂料将更加注重绿色环保、 高效节能和多功能化。

结论

潜力与发展方向

高固体份涂料作为新型涂料,具有巨大潜力和 发展方向。

《高固体份涂料》PPT课件

欢迎阅读本《高固体份涂料》PPT课件,本课件将向您介绍高固体份涂料的基 本概念、特点以及应用领域。让我们一起探索这项新型涂料的未来发展趋势 吧!

涂料的基本概念

定义

涂料是一种涂覆在物体表面 以保护、装饰和改变外观的 物质。

主要成分

涂料主要由颜料、溶剂和填 充材料组成。

分类

涂料可以根据其用途、成分 或涂装方式进行分类,如油 漆、涂料、清漆等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高固含量涂料的设计思路

涂料工业:高固含量涂料是在传统溶剂型涂料基础上发展起来的,不仅可以大大降低涂料体系的挥发性有机化合物(VOC)含量和固化能耗,而且由于采用分子设计原理,结合新的合成和交联技术,能有效控制涂膜聚合物的组成和结构,使许多品种的性能都优于低固含量溶剂型涂料,成为发展最快的涂料品种之一。

高固含量丙烯酸涂料颜色浅、具有优异的保光、保色和耐候性,施工方便,可以有多种固化方式,成为汽车涂料的重要品种。

高固含量涂料是指在施工黏度下,其固含量一般在70%(质量)以上,不仅要求所设计的丙烯酸多元醇保持和超过传统中固含量涂料的物理化学性能,而且要保证涂料体系在施工和固化过程中所释放的VOC含量符

合法规要求。

为了降低高固含量涂料的施工黏度,采用较低分子量及较窄分子量分布的齐聚物,同时要达到优异的涂膜性能,必须在分子链上引入适当的官能团,因无官能团和含单官能团聚合物分子会降低涂膜的交联密度,影响涂膜硬度和耐溶剂性能。

利用增大官能单体的浓度可提高齐聚物的官能度,降低无官能团或单官能团聚合物的含量。

丙烯酸树脂羟基的高反应活性,可使树脂在常温或低温下快速交联,这对开发耐化学品和力学性能好的丙烯酸聚氨酯涂料至关重要,羟基通常来源于(甲基)丙烯酸羟烷基酯,选用(甲基)丙烯

酸羟乙酯,是因羟乙酯的伯羟基反应活性高于羟丙酯的仲羟基。

高固含量丙烯酸齐聚物成膜时比中低固含量涂料需要更多的交联剂,对于烘漆选用多种官能度的氨基树脂混合交联剂,优选氨基树脂的官能度和配比来协调涂膜交联密度和力学性能。

贮存温度下基团之间的反应速率影响贮存稳定性,而浓度影响相同官能团的反应速率,在相同的反应体系中,高固体含量涂料的官能团浓度是普通涂料的几倍,因此高固体含量涂料的贮存稳定性和活化期比普通涂料会带来更严

重的问题。

可采用几种方法解决稳定性或活化期问题,如紫外光(UV)和电子束(EB)固化体系因引发交联反应是靠光线

而不是热量,能较好地解决活化期和固化工艺之间的关系。

微胶囊体系、氧引发体系和潮固化体系都可解决稳定性和活化期问题。

对双组分丙烯酸聚氨酯体系,溶剂的作用可延长活化期,因强氢键溶剂可减缓异氰酸酯(NCO)基与羟基的反应速率。

也可采用封闭反应物或封闭催化体系解决贮存稳定性(或活化期)问题。

本文节选自《2015年涂料配方培训班。