液压缸零部件技术要求精编版

(技术规范标准)液压缸技术标准

(技术规范标准)液压缸技术标准液压缸维修技术标准编张业建、赵春涛制:审樊建成核:批魏成⽂准:上海宝钢集团设备部⼆OO⼋年⼋⽉⽬录1 总则2 引⽤标准3 各部分常⽤材料及技术要求3.1 缸筒的材料和技术要求3.2 活塞的材料和技术要求3.3 活塞杆的材料和技术要求3.4 端盖的材料和技术要求4 液压缸的检查4.1 缸筒内表⾯4.2 活塞杆的滑动⾯4.3 密封4.4 活塞杆导向套的内表⾯4.5 活塞的表⾯4.6 其它5 液压缸的装配6 液压缸实验附表1 检查项⽬和质量分等(摘录JB/JQ20301-88) (16)附表2 螺栓和螺母最⼤紧固⼒矩(仅供参考) (17)附表3 螺纹的传动⼒和拧紧⼒矩 (18)液压缸维修技术标准1 总则1.1 适⽤范围本维修技术标准规定了液压缸各组成部分的常⽤材料和技术要求、液压缸的检查、装配以及试验,适⽤于宝钢股份公司宝钢分公司范围内液压缸的维修,维修单位按本标准执⾏;1.2 密封选择密封件应选择宝钢股份公司指定⽣产⼚家的标准产品,特殊情况需得到宝钢相关技术部门审核同意;1.3 螺纹防松液压缸的螺纹连接在安装时应涂上宝钢股份公司指定⽣产⼚家的螺纹紧固胶;1.4 液压缸防腐修理好的液压缸,若在仓库或现场存放时间超过半年时间,需采⽤适当的防腐措施;1.5 螺栓选择10.9级(包括10.9级)以下的⾼强度螺栓可以采⽤国内著名⽣产⼚的产品,10.9级(不包括10.9级)以上的⾼强度螺栓应采⽤国外著名⽣产⼚的产品;1.6 本标准的解释权属宝钢股份公司宝钢分公司设备部。

2 引⽤标准液压缸的维修应执⾏下列国家标准,允许采⽤要求更⾼的标准。

3 各部分常⽤材料及技术要求3.1 缸筒的材料和技术要求3.1.1 材料和⽑坯⑴⽆缝钢管若能满⾜要求,可以采⽤⽆缝钢管作缸筒⽑坯。

⼀般常⽤调质的45号钢。

需要焊接时,常⽤焊接性能较好的20-35号钢,机械粗加⼯后再调质。

⑵铸件对于形状复杂的缸筒⽑坯,可以采⽤铸件。

液压泵液压缸液压马达的型号及参数以及精编版

液压、气动一、液压传动1、理解:液压传动是以流体为工作介质进行能量传递的传动方式。

2、组成原件1、把机械能变换为液体(主要是油)能量(主要是压力能)的液压泵2 、调节、控制压力能的液压控制阀3、把压力能转换为机械能的液压执行器(液压马达、液压缸、液压摆动马达)4 、传递压力能和液体本身调整所必需的液压辅件液压系统的形式3、部分元件规格及参数衡力,磨损严重,泄漏较大。

叶片泵:分为双作用叶片泵和单作用叶片泵。

这种泵流量均匀、运转平稳、噪音小、作压力和容积效率比齿轮泵高、结构比齿轮泵复杂。

柱塞泵:容积效率高、泄漏小、可在高压下工作、大多用於大功率液压系统;但结构复杂,材料和加工精度要求高、价格贵、对油的清洁度要求高。

一般在齿轮泵和叶片泵不能满足要求时才用柱塞泵。

还有一些其他形式的液压泵,如螺杆泵等,但应用不如上述3种普遍。

适用工况和应用举例【KCB/2CY型齿轮油泵】工作原理:2CY、KCB齿轮式输油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。

A为入吸腔,B为排出腔。

泵运转时主动齿轮带动被动齿轮旋转,当齿化从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。

被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵的排出口排出泵外。

KCB/2Y型齿轮油泵型号参数和安装尺寸如下:【KCB/2CY型齿轮油泵】性能参数:【KCB/2CY型齿轮油泵】安装尺寸图:KCB18.3~83.3与2CY1.1~5安装尺寸图电动机KCB200~960与2CY8~150安装尺寸图双联叶片泵(两个单级泵并联组成,有多种规格)以下为YYB—AA型YYB—AB型ηη(2)液压马达:是把液体的压力能转换为机械能的装置分类:1、按照额定转速选择:分为高度和低速两大类,高速液压马达的基本形式有齿轮式、螺杆式、叶片式和轴向柱塞式等,高速液压马达主要具有转速较高,转动惯性小,便于启动和制动,调速和换向的灵敏度高。

JBT10205液压缸技术条件

BT10205液压缸技术条件液压缸技术条件 (GJB/T10205-2000)前言本标准修改采用《JB/T10205-2000 液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:第2页共7页液压缸技术条件1 范围本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2 规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2346—1988 液压气动系统及元件公称压力系列GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—1987 液压元件通用技术条件GB/T 15622—1995 液压缸试验方法GB/T 17446—1998 流体传动系统及元件术语JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标3 定义GB/T 17446 中所列定义及下列定义适用于本标准。

3.1 公称压力液压缸工作压力的名义值。

即在规定条件下连续运行,并能保证设计寿命的工作压力。

3.2 最低起动压力使液压缸起动的最低压力。

3.3 理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

液压缸零部件技术要求

液压缸零部件技术要求液压缸是液压系统中的重要组成部分,其零部件的质量和性能直接影响着液压系统的工作效率和可靠性。

以下是液压缸零部件的技术要求:1.内外筒体:内外筒体是液压缸的基本结构部件,其要求具有足够的刚度和强度,并能承受液压系统中的工作压力。

内外筒体的材料应具备良好的耐腐蚀性和耐磨性,以保证液压缸的使用寿命。

2.活塞和活塞杆:活塞是液压缸中的工作部件,它与活塞杆共同组成了液压缸的动作机构。

活塞和活塞杆要求制作精度高,并且表面要经过充分的磨削和抛光处理,以减小泄漏和摩擦阻力。

活塞和活塞杆的材料应具有良好的耐磨性和抗冲击性能。

3.密封件:密封件是保证液压缸密封性能的关键部件。

液压缸中常用的密封件有O型圈、油封、密封圈等。

密封件要求具有较好的弹性和抗老化性能,能够耐受高温、高压等恶劣工况下的使用。

同时,密封件的安装要求严格,保证密封件与活塞、筒体之间的配合间隙适当,以达到良好的密封效果。

4.缓冲装置:液压缸的缓冲装置用于减轻活塞在末端碰撞时的冲击力,以延长液压缸的使用寿命。

缓冲装置要求具备较好的缓冲效果,并且能够适应不同工作条件下的需求。

常见的缓冲装置有内缓冲和外缓冲两种形式。

5.过滤器:液压缸中的过滤器用于过滤液压系统中的杂质和污染物,保证液压缸内部流体的清洁度。

过滤器要求具备较高的过滤精度和流量,能够有效去除微小颗粒和污染物,同时保持较低的压力损失。

6.节流阀和液控阀:节流阀和液控阀是液压缸中控制液体流动和压力的关键部件。

节流阀用于控制液体的流量,液控阀用于控制液体的压力。

这些零部件要求具备快速、准确的响应性能,并能适应不同的控制要求。

7.安全装置:液压缸中的安全装置用于保护液压系统和工作人员的安全。

常见的安全装置包括压力保护阀、溢流阀、限位开关等。

这些安全装置要求能够准确地检测和响应系统中的异常情况,并能够及时采取相应的措施保护系统的安全运行。

总之,液压缸零部件的技术要求主要包括材料选择、制造精度、密封性能、缓冲效果、过滤精度、控制性能和安全性能等方面。

液压缸零部件技术要求

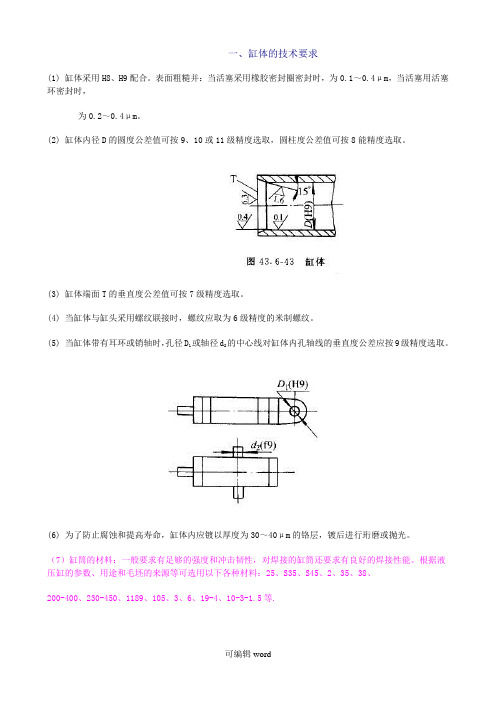

一、缸体的技术要求(1) 缸体采用H8、H9配合。

表面粗糙并:当活塞采用橡胶密封圈密封时,为0.1~0.4μm,当活塞用活塞环密封时,为0.2~0.4μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D1或轴径d2的中心线对缸体内孔轴线的垂直度公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。

根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、S35、S45、2、35、38、200-400、230-450、1189、105、3、6、19-4、10-3-1.5等.二、缸体端部联接型式1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联接。

三、缸盖缸盖的材料液压缸缸盖的常用材料为35、45号锻钢或35、45铸钢或200、300、350铸铁等材料。

缸盖的技术要求1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选取;2)D2、D3与d同轴度公差值为0.03;3)端面A、B与直径d轴心线的垂直度公差值按7级精度选取;4)导向孔的表面粗糙度=1.25μm四、活塞的材料液压缸活塞常用的材料为耐磨铸铁、灰铸铁(300、350)、钢(有的在外径上套有尼龙66、尼龙1010或夹布酚醛塑料的耐磨环)及铝合金等。

活塞的技术要求1)活塞外径D对内径D1的径向跳动公差值,按7、8级精度选取。

2)端面T对内孔D1轴线的垂直度公差值,应按7级精度选取。

3)外径D的圆柱度公差值,按9、10或11级精度选取。

JBT10205液压缸技术规范

JBT10205液压缸技术规范1. 引言本文档旨在规范JBT液压缸的技术要求和规格,以确保其性能和质量达到预期标准。

2. 适用范围本技术规范适用于JBT液压缸的设计、制造和使用。

液压缸的应用范围包括但不限于工业机械、建筑设备及农业机械。

3. 技术要求3.1 结构要求液压缸应具有坚固可靠的结构,能够承受额定工作压力和载荷,并具有一定的防护性能。

液压缸的结构应具备以下特点:- 缸体和活塞杆应采用高强度材料制造,具有良好的刚性和耐腐蚀性。

- 活塞杆与缸体的连接应牢固可靠,不得出现松动或漏油现象。

- 液压缸应具备适当的密封装置,以确保工作时的密封性能。

- 液压缸应具备适当的缓冲装置,以减少工作时的冲击和振动。

3.2 尺寸和公差要求液压缸的尺寸和公差应符合设计要求,并具备良好的互换性。

对于关键尺寸和公差的要求,应采用精密加工和测量手段,以确保其精度和稳定性。

3.3 功能要求液压缸的功能要求包括但不限于以下几个方面:- 快速响应和精确控制能力,以满足工作需求。

- 良好的运动平稳性和可靠性,降低工作过程中的摩擦和磨损。

- 适当的工作温度范围和环境适应性,能够在各种工况下正常运行。

- 合理的能量效率和功耗控制,减少能源消耗和成本。

4. 质量控制为确保液压缸的质量,制造商应建立完善的质量控制体系,并严格执行相关标准和规范要求。

质量控制应覆盖液压缸的设计、制造、检测和维护等全过程,并包括以下几个方面:- 断面和材料的检测和选择。

- 制造工艺和工装规范化,确保生产的一致性和稳定性。

- 成品液压缸的全面检测和试验,以保证其性能和质量符合标准要求。

5. 安全要求液压缸的设计和制造应符合相关的安全标准和要求,保证操作人员在使用过程中的安全。

6. 参考文献以上为JBT10205液压缸技术规范的简要内容,旨在提供对液压缸的技术要求和规格的基本了解。

详细细节和具体规范请参考相关的标准和技术文献。

(完整word版)液压缸设计规范

液压缸的设计计算标准目录 : 一、液压缸的根本参数1、液压缸内径及活塞杆外径尺寸系列2、液压缸行程系列〔GB2349-1980〕二、液压缸种类及安装方式1、液压缸种类2、液压缸安装方式三、液压缸的主要零件的结构、资料、及技术要求1、缸体2、缸盖〔导向套〕3、缸体及联接形式4、活塞头5、活寒杆6、活塞杆的密封和防尘7、缓冲装置8、排气装置9、液压缸的安装联接局部〔GB/T2878〕四、液压缸的设计计算1、液压缸的设计计算部骤2、液压缸性能参数计算3、液压缸几何尺寸计算4、液压缸结构参数计算5、液压缸的联接计算一、液压缸的根本参数1.1 液压缸内径及活塞杆外径尺寸系列液压缸内径系列〔GB/T2348-1993〕810121620253240506380〔90〕 100〔110〕125〔140〕 160〔180〕 200220〔250〕〔280〕 320〔360〕 400450500括号内为优先采用尺寸活塞杆外径尺寸系列〔 GB/T2348-1993〕456810121416182022252832364045505663708090100110125 140160 180200 220250280 320360活塞杆连接螺纹型式按细牙,规格和长度查有关资料。

1.2 液压缸的行程系列〔 GB2349-1980〕第一系列255080100125160200250320400500 63080010001250160020002500320040001.2.1 第二系列406390110140180 220280360 45055070090011001400180022002800 3600二、液压缸的种类和安装方法2.1 液压缸的种类对江东机械公司而言双作用式活塞式液压缸单作用式柱塞式液压缸2.2 液压缸的安装方式对江东机械公司而言对柱塞式头部法兰对活塞式螺纹联接在梁上三、液压缸主要零件的结构、资料、技术要求3.1 缸体缸体资料A 焊接缸头缸底等,采用 35 钢粗加工后调质B 一般情况采用45钢HB241 -285C 铸钢采用ZG310-57[D 球墨铸铁〔江东厂采用〕QT50-7[E 无缝纲管调质〔 35 号 45 号〕[缸体技术要求[[ σ ] =110MPaσ] =120MPa σ] =100MPa σ] = 80-90MPa σ] =110MPaA内径 H8 H9 B 内径圆度精度9-11 级粗糙度〔垳磨圆柱度 8级〕缸盖(导向套)缸盖资料A可选 35,45 号锻钢B可采用 ZG35,ZG45铸钢C可采用 HT200 HT300 HT350 铸铁D当缸盖又是导导游时选铸铁缸盖技术要求A 直径 d( 同缸内径 ) 等各种辗转面 ( 不含密封圈 ) 圆柱度按9 、10、11 级精度B 内外圆同轴度公差C与油缸的配合端面⊥按7 级D导向面表面粗糙度联接形式多种可按图13活塞头(耐磨)A 资料灰铸铁 HT200 HT300 钢 35 、45B技术要求外径 D(缸内径 ) 与内孔 D1↗按 7、8 级外径 D的圆柱度9 、10、11 级端面与内孔 D1的⊥按 7 级C活塞头与活塞杆的联接方式按图 3形式D活塞头与缸内径的密封方式V 型组合搬动局部柱寒缸40MPa以下Yx 型搬动局部活塞缸32MPa以下用O“型静止局部32MPa以下用“活塞杆A端部结构按江东厂常用结构图17、18B活塞杆结构空心杆实心杆C资料实心杆 35、45 钢空心杆 35、45 无缝缸管D技术要求粗加工后调质 HB229-285 可高频淬火 HRC45-55外圆圆度圆柱度公差按 9、10、11按 8 级级精度两外圆↗为端面⊥按 7 级工作表面粗糙度<〔江东镀铬深度〕渡后抛光3.2.6 活塞杆的导向、密封、和防尘A 导向套结构图9〔江东常用〕导向杆资料可用铸铁、球铁导向套技术要求内径 H8/f8 、H8/f9 表面粗糙度B活塞杆的密封与防尘柱塞缸 V 型组合搬动局部活塞缸Yx搬动局部“O〞型〔静止密封〕防尘,毛毡圈〔江东常用〕3.2.7 液压缸缓冲装置多路节流形式缓冲参照教科书3.2.8 排气装置采用排气螺钉液压缸的安装联接局部的型式及尺寸可用螺纹联接〔细牙〕油口部位可用法兰压板联接油口部位液压缸安装可按图84液压缸的设计计算液压缸的设计计算部骤依照主机的运动要求定缸的种类选择安装方式依照主机的动力解析和运动解析确定液压缸的主要性能参数和主要尺寸如推力速度作用时间内径行程杆径注:负载决定了压力。

(完整word版)JBT10205液压缸技术条件

径 D≤ 70mm时,外渗漏量 qV≤ 0.05mL;当套筒直径 D> 70mm时,外渗漏量 qV≤ 0.001 D mL。

注: 多级套筒式单作用液压缸,直径 D为最终一级柱塞直径和各级套筒外径之和的平均值。

4.2.5 耐久性 4.2.5 .1 双作用液压缸,当活塞行程

L≤500mm时,累计行程≥ 100km;当活塞行程> 500mm时,累

计换向次数 N≥ 20 万次。

4.2.5.2 单作用液压缸

a) 活塞式单作用液压缸,当活塞行程 L≤ 500mm时,累计行程≥ 100km;当活塞行程 L> 500mm

时,累计换向次数 N≥ 20 万次。

b) 柱塞式单作用液压缸,当柱塞行程 L≤ 500mm时,累计行程≥ 75km;当柱塞行程 L> 500mm时,

第 3页 共7页

4. 1. 5 其它方面应符合 GB/T 7935 — 1987 中 1.2~1.6 的规定。

4. 1. 6 有特殊要求的产品,由用户和制造厂商定。

4. 2 使用性能

4. 2. 1 最低起动压力

4. 2. 1. 1 双作用液压缸

双作用液压缸的最低起动压力不得大于表 1 的规定。

表1

累计换向次数 N≥ 15 万次。

c) 多级套筒式单作用液压缸,当套筒行程 L≤ 500mm时,累计行程≥ 50km;当套筒行程 L> 500mm

时,累计换向次数 N≥ 10 万次。

5 的规定。

第 4页 共7页

表5

4. 2. 2. 2 单作用液压缸的内泄漏量不得大于表

6 的规定。 表6

4. 2. 3 负载效率 液压缸的负载效率不得低于 90%。 4.2.4 外渗漏 4.2.4.1 除活塞杆(柱塞杆)处外,不得有渗漏。 4.2.4.2 活塞杆(柱塞杆)静止时不得有渗漏。 4.2.4.3 外渗漏量 a) 双作用液压缸 活塞全行程换向 5 万次,活塞杆处外渗漏不成滴。换向 5 万次后,活塞每移动 100m,当活塞杆径 d≤ 50mm时,外渗漏量 qV≤ 0.05mL;当活塞杆径 d>50mm时,外渗漏量 qV< 0.001 d mL。 b) 单作用液压缸 ——活塞式单作用液压缸 活塞全行程换向 4万次,活塞杆处外渗漏不成滴。换向 4 万次后,活塞杆每移动 80m 时,当活塞 杆径 d≤ 50mm时,外渗漏量 qV≤ 0.05mL;当活塞杆径 d> 50mm时,外渗漏量 qV≤0.001 d mL。 ——柱塞式单作用液压缸 柱塞全行程换向 2.5 万次,柱塞杆处外渗漏不成滴。换向 2.5 万次后,柱塞每移动 65m 时,当柱塞 直径 d≤ 50mm时,外渗漏量 qV≤ 0.05 mL ;当柱塞直径 d> 50mm时,外渗漏量 qV≤ 0.001 D mL。 c) 多级套筒式单作用液压缸 套筒全行程换向 1.6 万次,套筒处外渗漏不成滴。换向 1.6 万次后,套筒每移动 50m 时,当套筒直

(完整word版)JBT10205液压缸技术条件

(完整word版)JBT10205液压缸技术条件液压缸技术条件(G/T-2000)前言本标准修改采用《/T-2000液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压缸技术条件1范围本标准规定了作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准版本的可能性。

GB/T 2346—19液压气动系统及元件公称压力系列GB/T 234—1993液压气动系统及元件缸内径及活塞杆外径GB/T 2350—190液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 22—197逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 27—1993液压元件螺纹连接油口型式和尺寸GB/T 279—196液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 20—191液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—196液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 657—196液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—197液压元件通用技术条件GB/T —1995液压缸试验方法GB/T —199流体传动系统及元件术语/T 75—1995液压元件清洁度评定方法及液压元件清洁度指标3定义GB/T 中所列定义及下列定义适用于本标准。

3.1公称压力液压缸工作压力的名义值。

即在规定条件下连续运行,并能保证设计寿命的工作压力。

3.2最低起动压力使液压缸起动的最低压力。

3.3理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

3.4实际出力液压缸实际输出的推(或拉)力。

3.5负载效率液压缸的实际出力和理论出力的百分比。

JBT10205液压缸技术标准

JBT10205液压缸技术标准

引言

本文档为JBT液压缸技术标准的概要。

该标准旨在规范液压缸的设计、制造和使用要求,以确保其安全可靠地工作。

术语和定义

- 液压缸:一种将液压能转换为机械能的装置。

- 活塞:液压缸内的移动部件,用于产生直线运动。

技术要求

1. 液压缸的设计应符合相关国家标准和行业规范。

2. 液压缸的工作压力不得超过其额定压力。

3. 液压缸的密封性能应良好,不得有渗漏。

4. 液压缸的材料选择应符合工作环境的要求,并考虑其耐磨性和耐腐蚀性。

5. 液压缸的安装应牢固可靠,不得出现松动或脱落现象。

检测方法

1. 对液压缸的外观进行检查,确保其表面光洁无损。

2. 进行压力实验,验证液压缸的额定工作压力。

3. 使用液压油对液压缸进行密封性测试,检查是否有渗漏现象。

4. 进行材料分析,验证液压缸材料的合格性。

5. 进行振动测试,确保液压缸在工作过程中不会产生过大的振动。

使用要求

1. 液压缸的使用必须在合适的工作环境下进行,避免过高或过

低的温度、湿度等条件。

2. 定期进行液压缸的维护保养,包括密封件更换、液压油更换等。

3. 严禁将液压缸过载使用,避免损坏或事故发生。

结论

本文档总结了JBT液压缸技术标准的主要内容,包括技术要求、检测方法和使用要求。

通过遵循这些标准,可以确保液压缸的安全

可靠使用。

>>> {content} <<<。

液压缸的主要零件材料、结构和技术要求

液压缸的主要零件材料、结构和技术要求第一篇:液压缸的主要零件材料、结构和技术要求3.5.4确定液压泵的参数1.确定液压泵的最大工作压力pP≥p1+∑∆pPa(3-5)式中p1——液压缸的最大工作压力,根据F=Fw=p1A1-p2A(3-6)ηm可以求出p1=F+0.2A2=70MPa A1∑∆p——从液压泵出口到液压缸入口总的管路损失。

初算可按经验数据选取:管路简单、流速不大的取0.2~0.5MPa;管路复杂,并且进油口有调速阀的,取0.5~1.5 MPa。

这里取0.5MPa。

即pP≥70+0.5=70.5MPa 2.确定液压泵的流量QPQP≥KQmaxm3/s(3-7)K——系统泄漏系数,一般取1.1~1.3,这里取1.2 Qmax——液压缸的最大流量,对于采用节流调速方式的系统,还需要加上溢流阀的最小溢流量,一般取0.5⨯10-4m3/s在前面已经初步选定车辆被顶起的速度变化量∆v=0.16m/s,那么设定车辆被顶起的最大速度vy=0.16m/s,则活塞的运动速度:a2+l2+2alcos2αsin(θ-α+γ)v=vy(3-8)2lcosαv0=0.22vy=0.04m/s(这是在车辆刚刚起升状态时,α=5ο)Q=2v0A1=2⨯0.04⨯7.85⨯10-3=6.28⨯10-4m3/s所以QP≥KQmax=1.2⨯(6.28⨯10-4+0.5⨯10-4)=8.14⨯10-4m3/s 3.选择液压泵的规格根据以上求得的液压泵最大工作压力和流量,依据系统中初步选定的液压泵,从手册中选择相应的液压泵产品。

为了使液压泵相比于最大工作压力有一定的额外压力储备,所选泵的额定压力一般要比最大工作压力大25~60%。

查找液压缸设计手册P37-135选择CB-FA型齿轮泵,其参数如下表4.确定液压泵的驱动功率在工作中,如果液压泵的压力和流量相对比较恒定,则P=pPQPkW(3-9)103ηP其中ηP——液压泵的总效率,参考下表选择ηP=0.7pPQP15.8⨯8.14⨯10-4则P=3==18.4kW,据此可选择合适的电机型号。

JBT10205液压缸技术条件

1.1.1.1.1.2 WORD格式可编辑液压缸技术条件(GJB/T10205-2000)前言本标准修改采用《JB/T10205-2000 液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压缸技术条件1 范围本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2346—1988 液压气动系统及元件公称压力系列GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—1987 液压元件通用技术条件GB/T 15622—1995 液压缸试验方法GB/T 17446—1998 流体传动系统及元件术语JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标3 定义GB/T 17446 中所列定义及下列定义适用于本标准。

3.1 公称压力液压缸工作压力的名义值。

即在规定条件下连续运行,并能保证设计寿命的工作压力。

3.2 最低起动压力使液压缸起动的最低压力。

3.3 理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

JBT10205液压缸技术条件

1.1.1.1.1.2 WORD格式可编辑液压缸技术条件(GJB/T10205-2000)前言本标准修改采用《JB/T10205-2000 液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压缸技术条件1 范围本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2346—1988 液压气动系统及元件公称压力系列GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—1987 液压元件通用技术条件GB/T 15622—1995 液压缸试验方法GB/T 17446—1998 流体传动系统及元件术语JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标3 定义GB/T 17446 中所列定义及下列定义适用于本标准。

3.1 公称压力液压缸工作压力的名义值。

即在规定条件下连续运行,并能保证设计寿命的工作压力。

3.2 最低起动压力使液压缸起动的最低压力。

3.3 理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

JBT10205液压缸技术条件

前言本标准修改采用《JB/T10205-2000液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压缸技术条件1 范围本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T2346—1988液压气动系统及元件公称压力系列GB/T2348—1993GB/T2350—1980GB/T2828—1987GB/T2878—1993GB/T2879—1986GB/T2880—1981GB/T6577—19863.2最低起动压力使液压缸起动的最低压力。

3.3理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

3.4实际出力液压缸实际输出的推(或拉)力。

3.5负载效率液压缸的实际出力和理论出力的百分比。

4技术要求4.1一般要求4.1.1公称压力系列应符合GB/T2346的规定。

4.1.2缸内径及活塞杆(柱塞杆)外径系列应符合GB/T2348的规定。

4.1.3油口连接螺纹尺寸应符合GB/T2878的规定,活塞杆螺纹应符合GB/T2350的规定。

4.1.4密封应符合GB/T2879、GB/T2880、GB/T6577、GB/T6578的规定。

4.1.5其它方面应符合GB/T7935—1987中1.2~1.6的规定。

4.1.6有特殊要求的产品,由用户和制造厂商定。

4.2使用性能4.2.1最低起动压力4.2.1.1双作用液压缸双作用液压缸的最低起动压力不得大于表1的规定。

表1Mpa4.2.1.2单作用液压缸a)活塞式单作用液压缸的最低起动压力不得大于表2的规定。

表2MPb)柱塞式单作用液压缸的最低起动压力不得大于表3的规定。

JBT液压缸技术条件

液压缸技术条件 (GJB/T10205-2000)前言本标准修改采用《JB/T10205-2000 液压缸技术条件》本标准归口单位:本标准起草单位:本标准主要起草人:本标准批准人:液压缸技术条件1 范围本标准规定了单、双作用液压缸技术条件。

本标准适用于以液压油或性能相当的其它矿物油为工作介质的双作用或单作用液压缸。

2规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 2346—1988 液压气动系统及元件公称压力系列GB/T 2348—1993 液压气动系统及元件缸内径及活塞杆外径GB/T 2350—1980 液压气动系统及元件—活塞杆螺纹型式和尺寸系列GB/T 2828—1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2878—1993 液压元件螺纹连接油口型式和尺寸GB/T 2879—1986 液压缸活塞和活塞杆动密封沟槽型式、尺寸和公差GB/T 2880—1981 液压缸活塞和活塞杆窄断面动密封沟槽尺寸系列和公差GB/T 6577—1986 液压缸活塞用带支承环密封沟槽型式、尺寸和公差GB/T 6578—1986 液压缸活塞杆用防尘圈沟槽型式、尺寸和公差GB/T 7935—1987 液压元件通用技术条件GB/T 15622—1995 液压缸试验方法GB/T 17446—1998 流体传动系统及元件术语JB/T 7858—1995 液压元件清洁度评定方法及液压元件清洁度指标3 定义GB/T 17446 中所列定义及下列定义适用于本标准。

公称压力液压缸工作压力的名义值。

即在规定条件下连续运行,并能保证设计寿命的工作压力。

最低起动压力使液压缸起动的最低压力。

理论出力作用在活塞或柱塞有效面积上的力,即油液压力和活塞或柱塞有效面积的乘积。

实际出力液压缸实际输出的推(或拉)力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压缸零部件技术要求文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

一、缸体的技术要求

(1) 缸体采用H8、H9配合。

表面粗糙并:当活塞采用橡胶密封圈密封时,Ra为~μm,当活塞用活塞环密封时,

Ra为~μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D

1或轴径d

2

的中心线对缸体内孔轴线的垂直度

公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。

根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、

S35、S45、2CrMo、35CrMo、38CrMoAl、

ZG200-400、ZG230-450、1Cr18Ni9、ZL105、LF3、LF6、ZQA19-4、等.

二、缸体端部联接型式

1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联

接。

三、缸盖

缸盖的材料

液压缸缸盖的常用材料为35、45号锻钢或ZG35、ZG45铸钢或HT200、HT300、HT350铸铁等材料。

缸盖的技术要求

1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选

取;

2)D2、D3与d同轴度公差值为;

3)端面A、B与直径d轴心线的垂直度公差值按7级精度

选取;

4)导向孔的表面粗糙度Ra=μm

四、活塞的材料

液压缸活塞常用的材料为耐磨铸铁、灰铸铁(HT300、HT350)、钢(有的在外径上套有尼龙66、尼龙1010或夹布酚醛塑料的耐磨环)及铝合金等。

活塞的技术要求

的径向跳动公差值,按7、8级精度选取。

1)活塞外径D对内径D

1

轴线的垂直度公差值,应按7级精度选取。

2)端面T对内孔D

1

3)外径D的圆柱度公差值,按9、10或11级精度选取。

五、活塞杆

端部结构

端部尺寸(螺纹联接形式(mm))

注:1.螺纹长度L:内螺纹时,是指最小尺寸;外螺纹时,是指最大尺寸。

2.当需要用锁紧螺母时,采用长型螺纹长度。

3.带*号的螺纹尺寸,为气缸专用。

端部尺寸(耳环型联接(mm))

注:1.耳环材料推荐采用45钢

2.表中MR

1=CD,MR

2

=,EW=~CD(低压选小值,高压选大值)。

端部尺寸(单耳球铰型联接(mm))

注:1.耳环材料推荐用45号钢。

2.表中MS=,EP=~CX(低压选用小值,高压选用大值)。

活塞杆结构

活塞杆有实心杆和空心杆两种,见下图。

空心活塞杆的一端,要留出焊接和热处理。

时用的通气孔d

2

a)实心活塞杆 b)空心活塞杆

活塞杆材料

实心活塞杆材料为35、45钢;空心活塞杆材料为35、45无缝钢管。

活塞杆的技术要求

1)活塞杆的热处理:粗加工后调质到硬度为229~285HB,必要时,再经高频淬火,硬度达45~55HRC。

2)活塞杆d和d

的圆度公差值,按9、10或11级精度选取。

1

3)活塞杆d的圆柱度公差值,应按8级精度选取。

4)活塞杆d对d

的径向跳动公差值,应为。

1

5)端面T的垂直度公差值,则应按7级精度选取。

6)活塞杆上的螺纹,一般应按6级精度加工;如载荷较小,机械振动也较小时,允许按7级或8级精度制造。

7)活塞杆上若有联接销孔时,该孔径按H11级加工。

该孔轴线与活塞杆轴线的垂直公差值,按6级精度选取。

8)活塞杆上下工作表面的粗糙度为μm,必要时,可以镀铬,镀层厚度约为,镀后

六、活塞杆的导向、密封和防尘

导向套材料

导向套常用材料为铸造青铜或耐磨铸铁。

导向套的技术要求

导向套内径的配合,一般取为H8/f9(或H9/f9),其表面粗糙度则为μm~μm。

注:采用薄钢片组合防尘圈时,防尘圈与活塞杆的配合可按H9/f9选取。

薄钢片厚度为。

最小导向长度:在缸径小于80mm时A=(∽)D(缸径);当缸径大于80mm时取A=∽

d(杆径)

最小导向长度是指导向套滑动面长度.

七、液压缸的缓冲装置

缓冲装置是为了防止或减小液压缸活塞在运动到两个端点时因惯性力造成的冲撞。

通常是通过节流作用,使液压缸运动到端点附近时形成足够的内压,降低液压缸的运动速度,以减小冲击。

常用的液压缸缓冲装置见下表。

液压缸的缓冲装置

可调型恒节流面积的缓冲装置中设有缓冲调节阀,其常见结构如下图。

为使反向进油时不受节流阻力影响,液压缸中可设置单向阀与缓冲调节阀一同使用,其结构可参见下图。

★缓冲柱塞δ不能过小,以免在活塞导向环磨损后,缓冲柱塞可能碰撞端盖,通常δ≥缓冲行程不可过长,以免外形尺寸过大.

八、液压缸的排气装置

为使液压缸运动稳定,在新装上液压缸之后,必须将缸内的空气排出,排气的方法之一是使液压缸反复运动,直到运动平稳。

但更可靠的方法是在液压缸上设置排气塞(排气阀),排气塞的位置一般放在液压缸的端部,双作用液压则应设置两个排气塞。

排气塞结构

排气塞零件图尺寸

技术要求:锥面热处理硬度38~44HRC。

材料:3Cr13。

标记:排气塞M12

排气塞(mm)

注:=M16排气阀的标记为:排气阀M16。

2.阀座材料为25钢,阀杆材料为3Cr13。

3.孔的尺寸d

、t,见排气塞零件图。

3

九、液压缸安装联接部分的型式及尺寸

液压缸进出油口的型式

注:1)锥面上,不得有纵向的或螺旋形刀痕,允许有μm环形刀痕。

液压缸进出油口的尺寸(mm)

注:1.尺寸U和螺纹中径D2的圆跳动不大于。

2.表中给出的螺纹底孔深度是要求使用平顶丝锥攻出的螺纹长度。

当使用标准丝锥时应适当地增加螺纹度孔深度。

液压缸为单耳环的主要安装尺寸(mm)

注:1.耳环材料推荐采用45钢。

销轴直径按45钢材决定。

2.表中尺寸MR 1=CD ;R 2=;L 1=;L 2=;EW=~CD(低压选小值,高压选大值)

液压缸为单耳球铰的主要安装尺寸 (mm)

注:1.耳环材料推荐采用45钢。

销轴直径按45钢材决定。

2.表中尺寸MS=;LT=;EP=~CX,低压选小值,高压选大值。

液压缸为销轴的主要安装尺寸 (mm)

注:TD值按45钢计算所得

十、柱塞式液压缸的端部型式及尺寸

液压柱塞缸端部型式及尺寸

1.柱塞液压缸端部的主要零件名称和材料,可参见下表。

液压缸端部主要零件名称和材料。