垃圾发电炉膛温度计算模型说明

垃圾焚烧发电厂经济技术指标解释及计算公式

垃圾焚烧发电厂经济技术指标解释及计算公式1、发电量是指电厂在报告期内生产的电能量。

电量基本计量单位为“千瓦小时”,简称“kW.h”;计算公式为:某发电机组日发电量= (该机组发电机端电能表当日24点读数—该电能表上日24点读数)×该电能表倍率全厂报告期发电量= (发电机机组报告期末24点电能表读数—该电能表上期末24点读数)×该电能表倍率2、电厂上网电量是指该电厂在报告期内生产的电能产品中用于输送给电网的电量。

即厂、网间协议规定的电厂并网点各计量关口表计抄见电量之和。

它是厂、网间电费结算的依据。

计算公式如下:电厂上网电量=∑(电厂并网处关口表计量点电能表抄见电量)。

3、垃圾入厂量是指垃圾焚烧发电厂在报告期内垃圾进厂总量,以每辆垃圾车在地磅计量为准,分日、月、年入厂垃圾量。

单位:吨;计算公式如下:垃圾入厂量 = ∑(每车次垃圾进入垃圾仓量)。

4、垃圾处理量是指垃圾焚烧发电厂在报告期内进入每台焚烧锅炉所处理垃圾量总和。

分日、月、年入厂垃圾量,单位:吨;计算公式如下:垃圾处理量=∑(进入锅炉燃烧的垃圾量),以垃圾吊称重计量∑为准。

5、垃圾焚烧厂用电量是指垃圾焚烧发电厂在报告期内垃圾焚烧处理过程中所消耗的电量:专指从生活垃圾进厂计量开始到烟气达标排放,以及余热发电并网。

用以评价处理垃圾的直接电成本。

因不同厂的边界不一,为方便统一评价,不含原水取水用电、渗滤液处理厂用电、飞灰固化用电以及炉渣综合利用用电。

分班、日、月、年焚烧厂用电量。

单位:千瓦时、万千万时;计算公式如下:焚烧厂用电量=∑(所有厂用变电量总和+∑高压辅机电量)。

6、各子系统厂用电量(1)渗滤液处理厂用电量是指垃圾焚烧发电厂在报告期内处理渗滤液(指标达到国家排放标准)所消耗的电量。

单位:千瓦时;计算公式如下:渗滤液处理厂用电量=∑(渗滤液处理车间电量表读数差值×倍率)。

(2)飞灰固化厂用电量(同上)(3)炉渣综合利用厂用电量(同上)(4)取水厂用电量(同上)。

2s烟气DCS温度计算模型

300吨/天垃圾焚烧炉DCS温度计算模型

二〇一八年十二月

一、温度测点及炉膛结构图

(实际标高13670mm)

横截面S=17.34 m²

二、焚烧炉烟气量

省煤器漏风系数】【焚烧炉漏风系数】

Q N:烟囱进口烟气流量(m³N/h)

Q S:石灰浆流量(kg/h)(目前以常量1800kg/h计算)

查锅炉设计标准:焚烧炉本体(包括燃烧室)漏风系数0.05;

省煤器每级漏风系数0.02,共2级,漏风系数为0.04;

烟气净化系统及烟道漏风系数0.05。

三、烟气温度

T1 :第一层三个实测温度的平均值

T2 :第二层三个实测温度的平均值

T3 :第三层三个实测温度的平均值四、烟气流速

一通道内平均烟气温度(℃) :

一通道内平均烟气流速(m/s) :

五、烟气在一通道总停留时间(s)

六、烟气在≥850℃区间停留时间

烟气在850℃时所处的炉膛高度(m):

H850℃

烟气在≥850℃区间停留时间(s):

t850℃

七、烟气停留2s时DCS温度

烟气停留2S处高度H = 2 V (m)

采用插值法计算2S处DCS温度(℃)

T DCS

七、温度阶梯图

T0 H0 T1

T2 T3 H1 H2 H3 H T DCS

850℃H 850℃。

垃圾焚烧炉膛烟气温度计算模型的探讨——满足烟气850 ℃以上停留2 s 的监管要求

xy9: !"# '-fkzGq{'|}J

489:7 (m5+,~ ()* >?~ BCDE~ -f

;<=>?@,-&%

ABCDE@.

AFG?@/&&%0$!&1 !&!& &%2&&3$2&1

&'(@/&4/5$3/67489:;4<7=#>84!&!&4&%4&&5

&)%*+%%),- ,- ./0 123*+32.),- 4,503 ,6 73+0 82% 90:;0<2.+<0 )- =2%.0 (-*)-0<2.),- 7+<-2*0@400. ./0 >+;0<?)%),- @0A+)<0:0-.% ./2. ./0 73+0 82% >.2B% CD,?0 !"# 6,< E % !"# $%&'(&)* +&) ,-%.%)/0 1%&' $"23")4 *5 62%3%)7 8)92:;:%<2< 8)=%:').2)9 >:'"; ?'5 @9A5 62%3%)7 BCCCDE 05 62%3%)7 F-')7G2 H")(" 8)=%:').2)9&I J:'92K9%')

. LA2Kl-l)'I'R7(i?g'h5 @t9As5 6R2e%3%s)7er*vCeCCdD.C 45 M-&)7-&% !NM 8)=%:').2)9 ?'O @9A5 !-&)7-&% PC*QC4

垃圾焚烧发电炉排炉工艺设计参数计算方法

垃圾焚烧发电炉排炉工艺设计参数计算方法垃圾焚烧发电技术是一种利用垃圾进行资源化的技术,它将可燃垃圾变成高温高压气体和灰渣,并使用高效的发电设备将其转化为电力。

而垃圾焚烧的过程中,炉排是其中一个重要的设备,其设计参数的计算显得尤为重要。

一、炉排工艺设计的目标炉排工艺设计的目标是使垃圾彻底燃烧,从而最大限度地发挥垃圾的能量价值。

同时,要保证炉排运行的稳定性、可靠性和安全性,保障发电设备的正常运行。

二、炉排工艺设计参数计算方法(一)投入量和燃烧速率的计算投入量是指单位时间内投入燃料的量,燃烧速率是指单位时间内燃料燃烧的速率。

其计算方法是根据垃圾的物理特性和化学成分来确定。

(二)炉排速度的计算炉排速度是指炉排在运行过程中的速度。

其计算方法是根据垃圾的物理特性、炉排的结构参数和燃烧条件等因素综合考虑,建立数学模型,进行计算。

(三)加热面积的计算加热面积是指炉排运行过程中需要同时加热垃圾的表面积。

其计算方法是根据垃圾的物理特性,以及燃烧产物的热传递特性进行计算。

(四)气流分配的计算气流分配是指在炉排运行过程中,将所需的氧气和空气分配到适当的位置,以保证垃圾的充分燃烧和炉排的稳定运行。

其计算方法是根据炉排的结构参数和燃烧条件等因素进行计算。

(五)排渣量的计算排渣量是指单位时间内从炉排中排出的灰渣的量,其计算方法是根据垃圾的物理特性和燃烧条件等因素进行计算。

(六)氧化亚氮排放量的计算氧化亚氮排放量是指炉排运行过程中排放的氧化亚氮的量。

其计算方法是根据垃圾的物理特性和化学成分,以及燃烧产物的生成量和排放标准等因素进行计算。

三、炉排工艺设计参数的优化措施优化炉排工艺设计参数是提高垃圾焚烧发电技术效益的关键。

具体措施包括:(一)合理选择垃圾种类和粒度,以保证垃圾燃烧效果。

(二)设计合理的炉排结构和运行参数,以提高垃圾燃烧效率和发电效率。

(三)加强炉排内气流的调控,以保证垃圾的充分燃烧和炉排的稳定运行。

(四)控制炉排内的温度和压力,避免因过高的温度和压力而导致炉排故障。

生活垃圾焚烧发电厂设计参数与焚烧负荷变化的统计分析

生活垃圾焚烧发电厂设计参数与焚烧负荷变化的统计分析目录一、内容简述 (2)1.1 研究背景 (3)1.2 研究目的与意义 (4)1.3 研究内容与方法 (5)二、生活垃圾焚烧发电厂设计参数分析 (6)2.1 垃圾焚烧厂主要设计参数 (7)2.1.1 焚烧厂规模 (8)2.1.2 焚烧炉型选择 (9)2.1.3 烟气排放参数 (9)2.2 设计参数对焚烧效果的影响 (10)2.2.1 燃料种类与燃烧效率 (11)2.2.2 运行参数对燃烧过程的影响 (12)2.2.3 环境因素对焚烧效果的影响 (13)三、焚烧负荷变化对发电厂性能的影响 (14)3.1 焚烧负荷的定义与计算方法 (16)3.2 焚烧负荷变化对发电厂能效的影响 (17)3.3 焚烧负荷变化对烟气排放的影响 (18)3.4 焚烧负荷变化对垃圾热值利用的影响 (19)四、统计分析与模型建立 (20)4.1 统计分析方法的选择 (21)4.2 统计分析结果展示 (23)4.3 模型建立与验证 (24)4.4 模型在焚烧负荷变化中的应用 (26)五、结论与建议 (27)5.1 研究结论总结 (28)5.2 对焚烧发电厂设计的建议 (29)5.3 对焚烧负荷管理的建议 (30)一、内容简述随着城市化进程的加速,生活垃圾的产量逐年上升,焚烧发电作为一种高效、环保的处理方式,逐渐成为处理城市生活垃圾的重要手段。

本文旨在对生活垃圾焚烧发电厂的设计参数进行统计分析,并探讨焚烧负荷变化对其影响。

在设计阶段,焚烧发电厂的各项参数选择直接关系到其运营效率和经济效益。

通过对多个焚烧发电厂的实际运行数据进行分析,可以得出各参数间的相关性及对焚烧负荷的影响程度。

结合相关规范和标准,对焚烧厂的烟气排放、热能利用等关键指标进行设定,以确保焚烧发电厂的安全、稳定、高效运行。

焚烧负荷的变化受到多种因素的影响,包括垃圾成分、热值、气象条件等。

在运营过程中,通过调整焚烧参数,如氧气含量、燃烧温度、燃烧时间等,可以优化焚烧效果,提高垃圾的热能利用率。

化工废弃物焚烧炉炉排的设计计算

上部 高度 日: 算式 为 : 计

日 2 × ×r ( ㈩ )

q R

石

式中

B—— 焚烧 炉废 弃 物 的处理量 , g h k/ ; Q 处 理废 弃物 的低 位发 热量 ,J k ; k/ g

:

1

— —

6l

占 2

6 3

6 4

1

1 8 m , 见 炉 墙 7 W/ 可

… 。…

安 全 与 环 境 ,0 3 1 ( ) 1 . 2 0 ,6 5 :5

+ — — + — — + —— + — — + ——

o1 A1 A2 A3 A4 o2 / t

烧 。根 据层 燃 炉体 积 热 负 荷 q 的计 算 公 式 可

导 热 数

.

厚 度

mm

k ・ I -’ W ・m ~ ・ K 一 g l l

得 到炉膛 的体 积 = ̄ Q B

据 经 验 取 2 0 W/ 5k m 。

.et ,

a

-

00 q

2 2 3其 2. m ,

根 据废 弃物 的发 热量 和空 气过 剩 系

炉 内壁 和外 表 面 的对 流 换 热 系 数 , 别取 10 ( ・ 和 3 分 0 W/ I n K)

—

数 计算 得 到 ,

1 O 0 ̄ ; 0 C

6 m / g N k ;

5 W/(n K); . i ・

0 —— 下 部 炉 膛 出 口处 的烟 气 温 度 , = : 0

国家 环 境 保 护 总 局 规 划 与 财 务 司. 险 废 物 和 医 疗 危 废 物 处 置 设 施 建 设 规 划 [ . 京 : 境 科 学 出 版 M] 北 环

垃圾焚烧炉排炉二次风配风的CFD优化模拟

垃圾焚烧炉排炉二次风配风的CFD优化模拟垃圾焚烧炉是一种能够有效处理城市生活垃圾的设备。

在垃圾焚烧过程中,二次风和配风的合理调节对于炉内温度分布、燃烧效率和废气排放有着重要影响。

因此,利用计算流体力学(CFD)模拟技术对垃圾焚烧炉进行优化模拟是十分必要的。

首先,对垃圾焚烧炉进行CFD模拟需要建立合适的物理模型和数学模型。

物理模型应包括垃圾填充层、炉膛、烟道等主要结构,数学模型应包括质量守恒方程、能量守恒方程和动量守恒方程。

同时,还应考虑燃料的燃烧反应和烟气的混合与传导等细节。

其次,CFD模拟应着重优化排炉二次风和配风的调节。

排炉二次风的主要作用是加强燃烧过程,保证垃圾焚烧炉内足够的氧气供给,提高燃烧效率,降低废气排放。

配风的主要作用是调节炉内温度分布,防止炉内局部过热或过冷。

通过CFD模拟,可以合理设计二次风和配风的喷射位置、角度和流量,使其均匀分布在炉内,充分与燃烧垃圾接触,最大程度上发挥其功能。

在进行CFD模拟时,需要对炉内的物料特性和燃烧特性进行实验测试,并建立合适的物料模型和燃烧模型。

通过对实验数据的分析,可以确定物料和燃烧模型中的参数,从而提高模拟的准确性。

同时,还需要考虑炉内垃圾的湿度、粒径分布和混合物质等因素对燃烧过程的影响。

通过CFD模拟可以得到炉内温度分布、燃烧效率和废气排放等关键指标的数值计算结果。

通过对模拟结果的分析,可以优化炉内二次风和配风的调节,使其达到最佳状态。

例如,在炉膛顶部增设适当的二次风口可以增加上层的燃烧温度,改善燃烧效率;调节配风的流量和角度可以更好地控制炉内温度分布,避免过热或过冷带来的问题。

综上所述,利用CFD模拟技术对垃圾焚烧炉的排炉二次风和配风进行优化模拟是十分必要和重要的。

通过对垃圾焚烧炉内流场和温度场的分析,可以优化二次风和配风的调节,提高燃烧效率和废气排放质量。

这对于垃圾焚烧炉的改进和设计具有重要指导意义。

垃圾发电炉膛温度计算模型说明

垃圾发电炉膛温度计算模型说明一、简介我们目前上传的炉膛温度根据最新环保文件《生活垃圾焚烧监控(监测)联网传输技术要求(试行)》,是根据现场安装在顶棚的三支温度测点,再依据锅炉设计公司数学模型,具体公式:三只顶棚温度平均值*MIN[1.4,(K1-(实际负荷/锅炉设计负荷)*K2]*K3;其中系数K1,K2,K3有厂家的设计值,再来现场根据三种典型锅炉工况下进行修正,具体是在低层和高层同时经行测温,依据得到的多组数据计算出对应三种工况下的2S炉膛温度测量值,再反推相应工况下的K1,K2,K3系数,最后在取三轮试验的K1,K2,K3的平均值,最终作为修正后系数,带入公式,形成DCS计算的2S炉膛温度。

二、炉膛2S温度实际测量值(计算以#3炉的测温试验数值为例,具体可以参考附件表格)锅炉第一烟道相关参数宽度:7.65米深度3.42米level upper net measurement(高位置水平距离)=lBNBZ + Δl=32米level lower net measurement(低位置水平距离)=lBNBZ + ΔlBNBZ=25米level start 2s post combustion zone(2S燃烧区域开始距离)=lBNBZ=16.4米temperature gradient(温度梯度)=28.36 °C/mtraverage temperature upper level(高位置平均温度)=三只顶棚温度的测量值取平均值=914.0 °Caverage temperature lower level(低位置平均温度)=低位置的温度测量值取平均值=1112.5°C烟气流量(STP标况)=41864.2Nm³/h计算值如下:目标2S炉膛温度实际测量值,分成以下四步:1、Flue gas velocity(烟气流速)的计算=烟气流量(STP标况)*(273.15+C22)/273.15/(width*depth)/3600=2.240 m/s2、temperature start post combustion zone(2S燃烧区域开始温度:T0)T0= 低位置平均温度+(低位置距离-2S燃烧区域开始距离)*温度梯度=1112.5+(25-16.4)*28.36=1356°C3、middle Temperature combustion zone(燃烧区中间位置温度)Tm = (T0+850°C)/2=1103.1°C4、hight of 2s post combustion zone(2S燃烧区高度)=Δl + ΔlNBZ=烟气流速*2S=4.479 m5、2s temperature实际测量值(2S温度)=TNBZ=2S燃烧区域开始温度-2S燃烧区高度*温度梯度=1229.3°C6、我公司实际安装的为三支顶棚温度,他们的平均值:Troof(顶棚平均温度)=869.2 °C三、DCS炉膛温度计算公式:第一步:三只顶棚温度平均值*MIN[1.4,(K1-(试验负荷/锅炉设计负荷)*K2]*K3 公式说明:上面公式中需要确定三个系数值K1,K2,K3当(K1-(试验负荷/锅炉设计负荷)*K2)的数值如果大于1.4的情况,DCS炉膛温度等于顶棚温度平均值*1.4倍后再经行K3系数的修正。

垃圾焚烧发电炉排炉工艺设计参数计算方法

垃圾焚烧发电炉排炉工艺设计参数计算方法垃圾焚烧发电是一种将城市垃圾通过燃烧转化为能源的处理方式,其最大的优点是可以同时处理垃圾和发电,达到减少垃圾污染和节约能源的目的。

而炉排是其中的重要部分,通过对炉排炉工艺设计参数的计算方法分析,可以有效提高垃圾焚烧发电系统的效率和安全性,对于推广该项技术起到积极的促进作用。

炉排炉是指将垃圾入口处制成不同直径的竖直圆筒的炉体内进行焚烧的设备。

其主要由富氧层、氧化层和还原层组成,其中富氧层是指燃烧空气与垃圾进行相互作用的区域;氧化层是指不断往下的垃圾垫层在高温氧化中燃烧,产生高温、高升压和生成气体;还原层是指底部供给活性化剂,使残余的气体中所含的有害气体得到处理。

因此,确定炉排的炉工艺设计参数对于垃圾焚烧发电系统的高效运转至关重要。

首先,确定炉排的长度和直径是一个基本任务,应根据垃圾种类和处理能力来确定。

一般来说,炉排的长度应为10m 以上,而直径则可根据不同种类的垃圾和设备限制进行适当调整。

其次,为了确保炉排的热态平衡,必须确定气体进出口的位置和大小,以及废气流量和温度等参数。

在燃烧过程中,必须保证污染物浓度不超过环保标准,因此必须进行充分的废气处理,一般采用干法粉尘收集技术和湿法脱硫技术等。

此外,炉排炉的燃烧温度、燃烧空气量、垃圾进料量和活性化剂加入量也需要进行计算。

热平衡方程式和热解反应式等理论可以用来计算炉排炉的燃烧温度,而燃烧空气量和垃圾进料量可以通过试验数据进行估算。

值得注意的是,燃烧温度过高容易导致系统失控,而温度过低则无法实现垃圾充分燃烧,因此必须根据实际情况进行调整。

另外,加入适量的活性化剂可以促进污染物的还原反应,而活性化剂的加入量应根据垃圾中污染物的含量和处理要求进行确定。

总之,炉排炉工艺设计参数的计算方法对于垃圾焚烧发电系统的正确运行和高效处理具有重要意义。

在此基础上,人们可以进一步开展研究和改善,推动垃圾焚烧发电技术及其应用的进一步发展。

CFB垃圾焚烧炉绝热炉膛热平衡计算及燃烧特性分析

be (e o lc ns m pi n i r e ia peai g o he CFB ln td c a o u to n p a tc lo r tn ft munc p ls ld wa t ncn r trf r c ii a oi se i ie ao u na e. Th a a ai o e dib tc e m- b sin tmpeatr swee o ane alultn h e tbaa e so h u na e fr6 M S a e t e tn l e n u t e o r u e r bti d by c c a ig t e h a l n e fte f r c W c s swih h a ig vau s i o

义。

作 者 简 介 : 长 永 马

( 97 一) 工 程 师 , 17 , 主 要 从 事 循 环 流 化

关 键 词 : 环 流 化 床 ; 圾 焚 烧 炉 ; 热 炉 膛 ; 烧 温 度 循 垃 绝 燃 中图 分 类 号 :K 2 22 F 文 献 标 识 码 : A

床 垃 圾 焚 烧 发 电 技

膛 燃 烧 方 案 , 过 炉膛 热平 衡 汁算 , 算 出 热 值 在 35 8~ 0 Jk ( 5 通 计 5 46 5k/ g 80~110k a k ) 围 0 el g 范 /

内 6组 不 同热 值 垃 圾 存 绝 热 炉 膛 内的 燃 烧 温 度 , 果 表 明 : 无 外 置 式 换 热 器 时 的炉 膛 燃 烧 温 结 有

生活垃圾焚烧系统焚烧炉的设计计算

生活垃圾焚烧系统焚烧炉的设计计算1.1 焚烧炉的设计初始参数(1) 日处理量:150 t/d =6.25 t/h =6250 kg/h (2) 燃烧室热负荷: 4(815)10⨯~3/()kcal m h ⋅,故本设计中取燃烧室热负荷为41210⨯3/()kcal m h ⋅。

(3) 生活垃圾元素分析,如表1.1所示。

表1.1 垃圾元素分析(%)项目 数值 项目 数值C19.75 H 1.56N 0.48 S 0.28 O 9.61 Cl 0.23 A 12.4 W 56(4) 垃圾焚烧炉设计规范,如表1.2所示。

表1.2 焚烧炉设计参数1.2 焚烧炉基本参数的确定(1) 炉温的确定炉温代表垃圾的焚烧温度,合适的焚烧温度能使垃圾中有害组分在高温下氧化、分解,适当提高焚烧温度可抑制黑烟的产生,但过高的焚烧温度会增加垃圾中金属的挥发量和NOx 物的生成量,因此不能随意提高焚烧温度。

根据垃圾的物料组成和对有害物的有效去除选择垃圾的焚烧温度:一般垃圾焚烧温度:850~ 1 000 ℃含氰化物垃圾:850~ 900 ℃ 含氯化物垃圾:800~ 850 ℃去除二恶英的焚烧温度:≥925 ℃上述焚烧温度多通过增设二燃室引入一燃室富含可燃气的烟气进行二次燃烧后取得,初步认为: 垃圾发热量低于5500 KJ/kg 时,如不附加燃料将难以达到1000 ℃炉温。

二燃室内烟气流速取4~6 m/s ,在保证烟气流速≥2 s 的条件下确定二燃室高度或长度。

本设计中二燃室的烟气流速取5 m/s ,烟气停留时间为2 s 。

(2) 空气过剩系数的确定由于垃圾组分的特殊性必须采用高的空气过剩系数才有可能实现完全燃烧。

另外,焚烧炉内除应保持合适的焚烧温度、良好的搅拌混合程度、足够的烟气停留时间(所谓三T )外,确保烟气中含有6%~12%氧含量对抑制二恶英的生成十分重要。

基于上述诸多原因,通过采取过剩50%~90%的空气量,即空气过剩系数 1.311.5α=~。

垃圾焚烧发电炉排炉工艺设计参数计算方法

垃圾焚烧发电炉排炉工艺设计参数计算方法近年来,我生活垃圾焚烧发电取得了快速发展,成为重要的垃圾处理方式生活垃圾焚烧发电是利用焚烧炉对垃圾中可燃物质进行焚烧处理,通过高温焚烧后消除垃圾中大量的有害物质,达到无害化、减量化的目的,同时利用回收到的热能进行供热、供电,达到资源化。

垃圾焚烧发电系统中关键是焚烧炉型,目前国内应用的有两种,一是进口的炉排炉,另一种是国内自主开发的循环流化床炉。

本文针对国外先进的炉排炉的工艺设计参数计算方法进行汇总说明,希望能为垃圾焚烧发电厂提供参考。

一、待处理生活垃圾的性质1、待处理生活垃圾主要组成成分表1、待处理生活垃圾的性质表2、待处理生活垃圾可燃物的元素(应用基)%表3、要求设计主要参数2、根据垃圾元素成分计算垃圾低位热值3、根据垃圾元素成分计算垃圾高位热值二、处理垃圾的规模及能力焚烧炉3台:每台炉日处理垃圾350t;处理垃圾量:1000t/24h=41.67(t/h);炉系数:(8760-8000)/8000=0.095;实际每小时处理生产能力:41.67*(1+0.095)=45.6(t/h);全年处理量:45.6*8000=36.5*104t;故:每台炉每小时处理垃圾量:350/24*1.05=15.3(t/h)。

三、设计参数计算已知设计中焚烧炉长度L=75.5米,宽D=18.5米,取垃圾仓内壁与炉长度对齐,T=5d,垃圾的堆积密度取0.35t/m3。

垃圾仓的深度为Hm,Hm=L*D/V=18000/75.5*18.5=12.88(m)故:垃圾池全封闭结构,长75.5米,宽18.5米,总深度以6米卸料平台为基准负13米。

2、焚烧炉的选择与计算1)焚烧炉的加料漏斗楚烧炉的加料漏斗挂在加料漏斗层,通过垃圾吊车将间接垃圾供料变为均匀加料,漏斗的容积要能满足“1h”内最大烧量。

垃圾通过竖溜槽送到给料机,垃圾竖溜槽可通过液压传动闸板关闭,竖溜槽的尺寸选择要满足溜槽中火焰密封闭合,给料机根据要求向焚烧炉配送垃圾,每台炉安装配合给料机传动用液压汽缸,液压设备由每台炉生产线控制中心控制。

垃圾焚烧发电3×3温度测点分析及优化

垃圾焚烧发电3×3温度测点分析及优化2四川科锐得实业集团有限公司四川成都 6100003仁寿川能环保能源有限公司四川眉山 620010摘要:垃圾焚烧过程中,炉膛内部的不稳定燃烧工况或主燃烧区域温度低于850℃/2S,会导致二噁英等有害物质在一烟道出口位置重新合成,为减少这一现象,使垃圾焚烧炉环保排放符合国家标准,对炉膛内部的温度测量系统影响因素进行探究验证,及实际燃烧温度场后分析,为运行人员提供燃烧调整有效模型参考,优化运行工况。

关键词:垃圾焚烧;850℃/2S;二噁英;温度场1设备概况某厂焚烧炉设计容量为日处理800t/d,为机械炉排炉型,按2×400t/d进行布置,每台配套一台余热炉运行,锅炉炉膛一烟道主控测温区域设计有三层温度测点,每层分别位于左墙、前墙、右墙三个位置,呈凹型分布。

上层二次风炉膛喷口标高为15.5m,辅助燃烧器入炉喷口位置在锅炉两侧墙14米平台。

2运行现状根据当前的运行数据,在不同垃圾含水率、炉排料层厚度分布、燃烧调整工况下的正常负荷运行时,炉膛3×3温度区域外一烟道顶部的3支温度介于800~870℃之间,3×3测点上层区域温度(T10~T12)在850℃~900℃左右波动,基本符合环保要求,但在个别工况恶劣时段容易出现临近850℃红线面临环保考核的情况。

同时启炉过程中退出启动燃烧器后,依靠辅助燃烧器将炉温提升至850℃以上需要频繁调整工况。

根据近两年的3×3温度测点故障数据分析,两台炉均体现为下层温度容易超温,长期故障率偏高,呈现偏烧现象。

根据锅炉实际运行情况分析,初步认为如下因素可能会引起炉膛温度显示值波动达不到设计预期值:1.测量端插入深度不够;2.温度测点布置位置影响;3.温度测点腐蚀结焦影响;4.炉排燃烧及配风影响;3分项因素分析3.1测点插入深度对测量的影响按照生活垃圾焚烧厂评价标准(CJJ/T 137)及炉膛主控温度测点布置规范要求,垃圾焚烧炉炉膛温度必须满足以下几个条件:(1)1炉膛主控温度区的上、中、下每个断面分别布置三个温度测点;(2)烟气在炉膛内规定区域停留时间必须≧2S;(3)按照布置规范要求,热电偶设计插入深度(距离炉膛内表面)至少为300mm。

工艺方法——垃圾焚烧厂炉膛温度监测技术

工艺方法——垃圾焚烧厂炉膛温度监测技术工艺简介一、热电偶法温度测量技术两种不同的导体或半导体A和B组成一个回路,两端相互连接,当两接点处的温度不同时,回路中将产生一个电动势,该电动势的方向和大小与导体的材料及两接点的温度有关。

热电动势与两接点的温度遵从一定的函数关系,可通过测量热电动势计算出待测介质的温度。

热电偶是目前垃圾焚烧炉炉膛温度测量普遍应用的技术,该技术属于接触式温度测量方法,其电极必须与待测物质接触,才能测出待测物质的温度。

在垃圾焚烧炉炉膛温度测量上,由于炉膛温度太高,热电偶电极插入深度有限,以致热电偶只能测量贴近炉膛壁区域的温度。

该温度值属于单点测量,不能反映炉膛内部实际的焚烧温度值。

再者,垃圾焚烧炉内焚烧工况恶劣,热电偶电极插入炉膛内,易结焦附着在传感器上,从而导致温度测量不准,传感器更换和维护工作量大,影响测量的持续稳定性。

二、红外法温度测量技术红外法温度测量技术的原理是黑体辐射定律,遵循普朗克公式。

物体的温度越高,所发出的红外辐射能力越强,可通过测量物体的红外辐射强度计算出待测物体的温度。

红外法测温技术属于非接触式光学测温技术,传感器无需接触待测物质,可适用于较高温度介质的测量。

但由于光线是直线传播,波长很短(0.3-3μm),该技术容易受物体发射率、测温距离、烟尘和水蒸气等外界因素的影响,对工况环境要求较高。

尤其是在垃圾焚烧炉内应用,光在直线路径上传播容易受炉膛内的烟尘或其他物质遮挡干扰,从而影响测量的准确性和稳定性。

所以,该技术在垃圾焚烧炉上应用较少。

三、声波法温度测量技术声波法温度测量技术基于声速与介质温度的关系,介质中声波的传播速率与介质的温度呈某种函数关系,可通过测量声波的速率计算出该路径的介质温度。

在垃圾焚烧炉中,在炉墙两侧分别安装声波发声和接收装置。

左侧声波发射器发出脉冲波,声波经过炉膛,被另一侧声波接收器接收。

由于两者之间的距离是已知并且固定的,所以测出该路径声波的速率,即可计算出该路径介质的平均温度。

生活垃圾焚烧低位发热量计算及运用

生活垃圾焚烧低位发热量计算及运用作者江勇(1969.12--)男三峰卡万塔公司市大渡口区邮编400084摘要:不同城市的生活垃圾,其化学成分和分类情况不尽相同,由于其成分的复杂性和取样的不合理性,垃圾低位热值的取样分析难度较大,给实际生产中生产人员的操作带来困难,不便于生产管理人员的生产管理。

本文讨论了生活垃圾低位热值的计算方法和及其在实际中的运用,希望能对垃圾焚烧发电行业的生产管理有所帮助,能够对垃圾焚烧生产人员的燃烧调整有所启发。

关键词:生活垃圾;燃烧调整;低位发热量;生产管理Abstract:Life waste in different city has different chemical composition and classification. Because of the complexity of composition and sampling of the irrationality of waste, it is very difficult to get the Low Heat Value of the waste, and it is not convenient for production management. This paper gives one way to how to calculate the waste Low Heat Value and hopes it can be helpful to the production management and waste incineration combustion adjustment in the waste incineration power generation.Key words: Life Waste; Incineration Combustion; Low Heat Value; Production Management前言:垃圾处理(以下简称公司)于2001年12月24日注册登记成立,注册资本金1.01亿元,以BOT方式运作的项目公司。

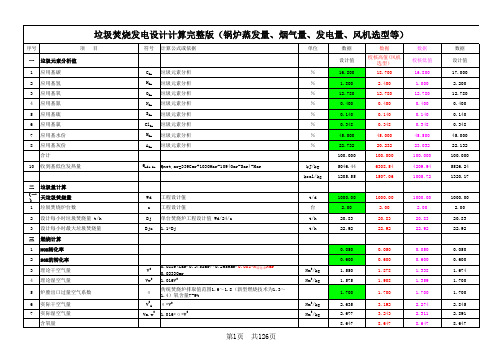

垃圾焚烧发电设计计算完整版(锅炉蒸发量、烟气量、发电量、风机选型等)

序号

项目

一 垃圾元素分析值

1 应用基碳 2 应用基氢 3 应用基氧 4 应用基氮 5 应用基硫 6 应用基氯 7 应用基水份 8 应用基灰份

合计 10 收到基低位发热量

二 垃圾量计算

(一 )

天垃圾焚烧量

1 垃圾焚烧炉台数

2 设计每小时垃圾焚烧量 t/h

0.79*V0+0.008*(1-N转化率)*Nar 1.866(Car+0.375*S转*Sar)/100 1.866*0.375*S转*Sar/100 1.866*Car/100 0.016*β*Nar 0.111Har-0.00315Clar+0.0124Mar+0.0161*V0 V0N2+V0RO2+V0NO+V0HCL V0N2+V0RO2+V0H2O+V0NO+V0HCL V0dg+(α-1)*V0 V0H2O+0.016*(α-1)*V0 Vdg+VH2O 0.631*Clar/100

Pd Mp 0.101325/Pd

αpy1 不计入炉膛出口过剩空气计算

αpy2 不计入炉膛出口过剩空气计算

TGT Vpydw Qpy

Va.wg 1000*Bjz*Vpydw

Vpy1 Mp*Qpy*(273+TGT)/273

Vpydg Vdg

Qpg 1000*Bjz*Vpydg

Vpy2 Mp*Qpg*(273+TGT)/273

7 实际燃烧产体积(干烟气)

8 实际水蒸汽容积

9 实际燃烧产体积(湿烟气)

10 HCL含量估算

pwi炉温计算公式

pwi炉温计算公式

在炼油和化工行业中,炉温的准确测量对于生产过程的控制至关重要。PWI炉温计算公式是一种常用的方法,用于估算炉膛中的温度。本文将介绍PWI炉温计算公式的原理和应用,并且探讨其优缺点。

PWI炉温计算公式是基于炉内气体成分的测量值和燃烧反应的热力学原理推导出来的。它的计算公式如下:

T = (Q / m) * (1 / Cp) + To

为了提高PWI炉温计算公式的准确性,可以采取以下措施。首先,可以使用先进的传感器和仪器来测量炉内气体成分和温度,以提高输入数据的准确性。其次,可以进行实验研究,探索炉内燃烧的非均匀性和不完全燃烧的影响,以修正计算公式。此外,还可以结合数值模拟和实际操作数据,进行模型优化和验证,以提高计算结果的可靠性。

其中,T表示炉膛温度,Q表示燃烧热量,m表示燃料质量,Cp表示燃料的定压热容,To表示环境温度。

PWI炉温计算公式的原理是基于能量平衡的概念。在炉内,燃料燃烧会释放热量,而炉壁和炉膛的散热会带走部分热量。通过计算燃烧释放的热量和散热带走的热量,可以估算出炉膛中的温度。

PWI炉温计算公式的应用非常广泛。在炼油行业中,它可以用于计算裂化炉内的温度,以帮助控制裂解反应的进行。在化工行业中,它可以用于计算反应釜中的温度,以帮助控制反应的速率和产物的选择性。此外,PWI炉温计算公式还可以用于估算工业炉膛中的温度,以帮助工程师设计和改进工业炉的结构。

燃料低位发热量和炉膛绝热温度计算

7 O2体积百分比 QO2 已知

8 H2O体积百分比 QH2O 已知

数值 单位 23.9 % 7.7 % 15.4 % 9.5 % 0.6 % 40.6 % 0.5 %

1.8 %

低发热值 2579 8555 3018

14107

9 H2S体积百分比 QH2S 已知

9 校核百分数

10 发热值

Qdw

11 理论空气量

V0

12 氮气理论容积 V0N2 13 三原子气体容积 VRO2 14 水蒸气理论容积 V0H2O 15 理论燃烧温度 θjr

0.01*[QH2S*H2S+QCO*CO+QH2*H2+QCH4*CH4+Σ(QCmHn*CmHN)] 0.0476*[0.5*QCO+0.5*QH2+1.5*QH2S+2*QCH4+Σ(M+N/4)*QCMHNQO2) 0.79*V0+QN2/100 0.01*(QCO2+QCO+QH2S+QCH4+Σm*QCmHn) 0.01*(QH2S+QH2+2*QCH4+Σn/2*QCmHn+QH2O)

数值 单位 低发热值

12.49 %

2579

9.63 %

8555

4.81 %

3018

20.76 %

0.75 %

14107

50.79 %

0.1 %

0.67 %

0%

5585

100 %

1396.932 Kcal/Nm3

1.448706 Nm3/Nm3

1.652378 Nm3/Nm3 0.367 Nm3/Nm3

一、解析气低位发热值和理论燃烧温度计算

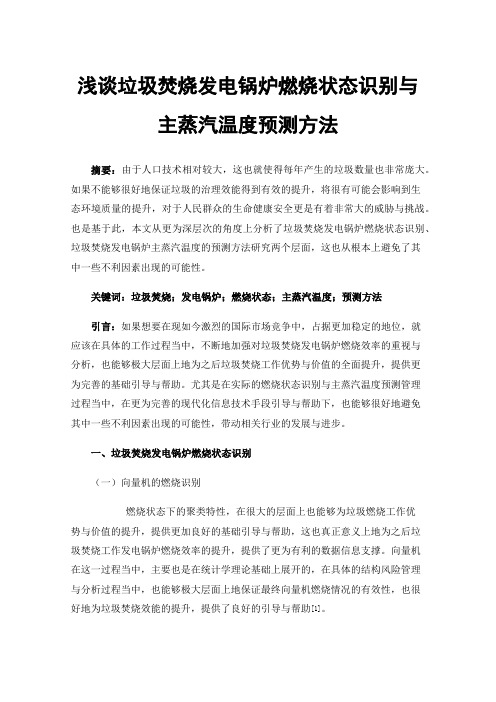

浅谈垃圾焚烧发电锅炉燃烧状态识别与主蒸汽温度预测方法

浅谈垃圾焚烧发电锅炉燃烧状态识别与主蒸汽温度预测方法摘要:由于人口技术相对较大,这也就使得每年产生的垃圾数量也非常庞大。

如果不能够很好地保证垃圾的治理效能得到有效的提升,将很有可能会影响到生态环境质量的提升,对于人民群众的生命健康安全更是有着非常大的威胁与挑战。

也是基于此,本文从更为深层次的角度上分析了垃圾焚烧发电锅炉燃烧状态识别、垃圾焚烧发电锅炉主蒸汽温度的预测方法研究两个层面,这也从根本上避免了其中一些不利因素出现的可能性。

关键词:垃圾焚烧;发电锅炉;燃烧状态;主蒸汽温度;预测方法引言:如果想要在现如今激烈的国际市场竞争中,占据更加稳定的地位,就应该在具体的工作过程当中,不断地加强对垃圾焚烧发电锅炉燃烧效率的重视与分析,也能够极大层面上地为之后垃圾焚烧工作优势与价值的全面提升,提供更为完善的基础引导与帮助。

尤其是在实际的燃烧状态识别与主蒸汽温度预测管理过程当中,在更为完善的现代化信息技术手段引导与帮助下,也能够很好地避免其中一些不利因素出现的可能性,带动相关行业的发展与进步。

一、垃圾焚烧发电锅炉燃烧状态识别(一)向量机的燃烧识别燃烧状态下的聚类特性,在很大的层面上也能够为垃圾燃烧工作优势与价值的提升,提供更加良好的基础引导与帮助,这也真正意义上地为之后垃圾焚烧工作发电锅炉燃烧效率的提升,提供了更为有利的数据信息支撑。

向量机在这一过程当中,主要也是在统计学理论基础上展开的,在具体的结构风险管理与分析过程当中,也能够极大层面上地保证最终向量机燃烧情况的有效性,也很好地为垃圾焚烧效能的提升,提供了良好的引导与帮助[1]。

(二)自组织神经网络状态识别发电锅炉在具体的燃烧工作当中,经常会受到炉膛各种因素的影响,从而导致其火焰燃烧的实际情况发生一些比较明显的变化。

其自身的燃烧情况也就会直接地影响到最终垃圾焚烧锅炉燃烧状态。

只有在更为完善的组织特征映射神经网络帮助下,加强对自组织特性的分析与研究,才能够极大层面上地保证垃圾焚烧发电锅炉燃烧状态的有效性体现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

垃圾发电炉膛温度计算模型说明

一、简介

目前上传的炉膛温度根据最新环保文件《生活垃圾焚烧监控(监测)联网传输技术要求(试行)》,是根据现场安装在顶棚的三支温度测点,再依据锅炉设计公司德国巴高克提供的数学模型,具体公式:三只顶棚温度平均值*MIN[1.4,(K1-(实际负荷/锅炉设计负荷)*K2]*K3;其中系数K1,K2,K3有厂家的设计值,再来现场根据三种典型锅炉工况下进行修正,具体是在低层和高层同时经行测温,依据得到的多组数据计算出对应三种工况下的2S炉膛温度测量值,再反推相应工况下的K1,K2,K3系数,最后在取三轮试验的K1,K2,K3的平均值,最终作为修正后系数,带入公式,形成DCS计算的2S炉膛温度。

二、具体解释

炉膛2S温度实际测量值(计算以#3炉的测温试验数值为例,具体可以参考附件表格)

锅炉第一烟道相关参数(德国巴高克厂家提供)

宽度:7.65米深度3.42米

level upper net measurement

(高位置水平距离)=lBNBZ +

Δl=32米

level lower net measurement

(低位置水平距离)=lBNBZ +

ΔlBNBZ

=25米

level start 2s post

combustion zone(2S燃烧区域

开始距离)=lBNBZ

=16.4米

temperature gradient(温度梯

度)

=28.36 °C/mtr

average temperature upper

level(高位置平均温度)=三只

顶棚温度的测量值取平均值

=914.0 °C

average temperature lower

level(低位置平均温度)=低位

置的温度测量值取平均值

=1112.5°C

烟气流量 (STP标

况)=41864.2Nm³/h

计算值如下:目标2S炉膛温度实际测量值,分成以下四步:

1、Flue gas velocity(烟气流速)的计算

=烟气流量 (STP标况)*(273.15+C22)/273.15/(width*depth)/3600=2.240 m/s

2、temperature start post combustion zone(2S燃烧区域开始温度:T0)

T0= 低位置平均温度+(低位置距离-2S燃烧区域开始距离)*温度梯度

=1112.5+(25-16.4)*28.36=1356°C

3、middle Temperature combustion zone(燃烧区中间位置温度)

Tm = (T0+850°C)/2=1103.1°C

4、hight of 2s post combustion zone(2S燃烧区高度)

=Δl + ΔlNBZ=烟气流速*2S=4.479 m

5、2s temperature实际测量值(2S温度)

=TNBZ=2S燃烧区域开始温度-2S燃烧区高度*温度梯度=1229.3°C

6、我公司实际安装的为三支顶棚温度,他们的平均值:

Troof(顶棚平均温度)=869.2 °C

三、DCS炉膛温度计算公式:

第一步:三只顶棚温度平均值*MIN[1.4,(K1-(试验负荷/锅炉设计负荷)*K2]*K3

公式说明:上面公式中需要确定三个系数值K1,K2,K3

当(K1-(试验负荷/锅炉设计负荷)*K2)的数值如果大于1.4的情况,DCS炉膛温度等于顶棚温度平均值*1.4倍后再经行K3系数的修正。

默认的K值为K1=1.587;K2=0.267;K3=0.97(由德国巴高克提供,应该是试验数据所得,为设计值,反映顶棚温度在不同负荷下与2S炉膛温度的比例关系);

第二步:在现场根据三轮典型工况下的具体负荷值经行修正

第一轮试验负荷为45.6 t/h;所以K1-(负荷/48.8)*K2=1.587-45.6/48.8*0.267=1.338

第二轮试验负荷为42.0 t/h;所以K1-(负荷/48.8)*K2=1.587-42.0/48.8*0.267=1.357

第二轮试验负荷为49.6 t/h;所以K1-(负荷/48.8)*K2=1.587-42.0/48.8*0.267=1.316

所以对应三轮试验的炉膛温度计算值为:

根据上面的计算公式:三只顶棚温度平均值*MIN[1.4,(K1-(试验负荷/锅炉设计负荷)*K2]*k3 第一轮试验负荷为45.6 t/h,顶棚温度为869.2,2s温度计算值=869.2*1.338*0.97=1127.69

第二轮试验负荷为42.0t/h,顶棚温度为824.5,2s温度计算值=824.5*1.357*0.97=1085.44

第三轮试验负荷为49.6t/h,顶棚温度为869.1,2s温度计算值=869.1*1.316*0.97=1109.11

根据上面的第二章炉膛2S温度实际测量值分别为

第一轮试验负荷为45.6 t/h,顶棚温度为869.2,2s温度实际值=1229.40

第二轮试验负荷为42.0t/h,顶棚温度为824.5,2s温度实际值=1153.56

第三轮试验负荷为49.6t/h,顶棚温度为869.1,2s温度实际值=1137.70

第三步:根据三轮试验算出的2s温度实际值,反推出相对应的K1,K2,K3值

试验1Round1 K1=1.591 K2=0.21 K3=1.01408

试验2Round2 K1=1.581 K2=0.21 K3=0.99936

试验3Round3 K1=1.591 K2=0.21 K3=0.95027

再根据上面的数值取三组平均值,分别得出K1,K2,K3的平均值k1_avg=1.588,k2_avg=0.21,k3_avg=0.988,最终带入第一步中的公式(如下显示)

三只顶棚温度平均值*MIN[1.4,(K1-(试验负荷/锅炉设计负荷)*K2]*K3

到此2S炉膛温度计算完成

举例:二期#3炉2S炉膛温度具体公式为:

三只顶棚温度平均值*MIN[1.4,(1.588-(实际负荷/48.8)*0.21]*0.988。