QCC品管圈活动九大步骤详解及案例

QC九大步骤介绍

STEP

7

草擬行動

A C

P D

1.把每一樣工作細節列下來 把每一樣工作細節列下來. 把每一樣工作細節列下來 2.每位組員參與討取得協議 每位組員參與討取得協議. 每位組員參與討取得協議 3.開始分配任務 平均分配、組員性向、 開始分配任務(平均分配 組員性向、 開始分配任務 平均分配、 職位相關) 職位相關 4.制定完成時間和期限 制定完成時間和期限. 制定完成時間和期限

將活動的主題目前所存在的問題, 以現有的實際情形, 在工作場所收集有關 數據, 從這些數據中去了解其差距,變化情形, 徹底分解尋找出不對的地方, 以便 作明確的分析, 比較, 使資料的分類更明顯化, 這樣才能鎖定主題的方位, 要點; 要客觀的掌握狀態, 不能只憑經驗與感覺, 要親臨現場, 看到現物, 掌握現況, 將 事實的基本資料加以客觀性分析, 以確定問題的重點所在.對於所收集的資料, 盡量以5W2H方式收集匯整. 對收集到的資料, 可利用QC手法繪成圖表加以分 析.

STEP

8

成果比較

1.期間比較(改善前、改善中、改善后) 1.期間比較(改善前、改善中、改善后) 期間比較 2.特性值比較(品質提高、成本降低、效率提升) 2.特性值比較(品質提高、成本降低、效率提升) 特性值比較 3.無形成果比較(意識、能力、信心、責任感、方法應用) 3.無形成果比較(意識、能力、信心、責任感、方法應用) 無形成果比較 4.比較基准一致,且勿以單一角度比較. 4.比較基准一致,且勿以單一角度比較. 比較基准一致 工具: 工具 柏拉圖比較 管制圖比較 推移圖比較 直方圖比較

五)目標設定及行動計划擬定(提出辦法) 目標設定及行動計划擬定(提出辦法)

1)任何的主題選定后, 必須研訂活動的目標, 目標值與改善項目的多寡及活動的 效益有密切關系. 選定目標的方法有: a)根據公司或部門的方針及計劃, 再考量圈目前的水准, 由全體圈員自主設立目標 值; b)檢討目標達成的可能性, 是否能力所能及, 是否有共同的方向, 是否在預定期能 完成, 以作定案;

QCC概念与九大步骤

四、QCC结构--圈名+圈徽+圈规+圈歌

圈名、圈徽、圈规、圈歌代表一个QCC的精神面貌 和特色,由该圈的全体成员共同决定。

圈名: QCC圈具有特色的名字; 圈徽: QCC圈的图形标志; 圈规: QCC圈全体成员约定的规则; 圈歌: QCC圈的代表歌曲;

五、QCC九大步骤第二步--活动计划(举例)

圈名车:灯面罩良率提升小组

5W1H

WHY

WHAT

活动方式 重点

活动步骤

P

问题 分析

主题选定 拟定计划

QCC活动计划表

主题:提升车灯面罩良品率

制表时间:

2009-4-22

WHO

WHEN

责任人 16周 17周 18周 19周 20周 21周 22周 23周 24周 25周 26周 27周 28周 29周 30周 31周 32周

二、QCC小组的组建原则

组建QCC小组是启动QCC活动的第一步,组建QCC小 组的工作做的如何,将直接影响QCC小组活动的效果, 为做好组建QCC小组的工作,一般应遵循“自愿参加、 上下结合、实事求是,灵活多样“的原则。

二、QCC小组的组建原则

1.自愿参加: 指在组建QCC小组时,小组成员对QCC小组活动的宗旨

组建形式为灵活多样、以方便活动为主,易出成果。

三、组员构成

辅导员--是推行品管圈活动的辅导力量,是 整个活动圈的主要人物

1.辅导员应具备的条件:

➢ 对品管圈活动要有充分了解 ➢ 要有温和的性情, 接纳的雅量 ➢ 要有丰富的知识和责任感

2. 辅导员的职责:

➢ 实施及时指导 ➢ 培养圈会的风气 ➢ 协助圈会进行及活动改善 ➢ 掌握品管圈活动全局

品管七大手法与九大步骤

柏拉圖功用

作為降低不良的依据

01

決定改善的攻擊目標

02

確認改善效果(改善前、后之比較)

03

應用于發掘現場的重要問題點

04

用于整理報告或記錄

05

可作不同條件的評价

06

確認或調整特性要因圖

07

柏拉圖分析具有(檢定假說)之意義

08

*

柏拉圖的畫法

一、收集數据,作查檢表。 二、總投入時間為:22950MIN, 總損失工時為8700MIN,其中: 換線調机時間多 損失工時170 下料多切少切 損失工時1900 倒角尺寸偏大 損失工時1800 SPM低 損失工時3830 落料產品堵料 損失工時400 其它 損失工時600

*

魚骨追原因 查檢集數据 柏拉抓重點 直方顯分布 散佈看相關 管制找異常 層別作解析

七大手法口決

一、發掘問題二、選定題目 三、追查原因四、分析資料 五、提出辦法六、選擇對策 七、草擬行動八、成果比較 九、標准化

九大步驟

*

品管七大手法

常用圖表、手法介紹

棒形圖

扇形圖

折線圖

戴明循環

腦力激蕩法

*

X-軸----特性 Y-軸----數值大小

常用圖表之棒形圖

常用圖表之扇形圖

表示百分比

*

常用圖表之折線圖

表示時間之變動的適當圖形

軸---表示時間,

軸---表示統計事項的數值

*

戴明循環

PDCA:此循環是不斷重覆 計划(Plan)、實施(Do) 查核(Check)、處置(Action) 具体步驟:1.決定目標 決定達成目標的方法 教育訓練 4.實施 查核實施結果 對異常現象采取處置

163.5-168.5 16 168.5-173.5 2

QCC品管圈活动步骤及案例详解

QCC/QIT的努力方向

创新:在于突破以往的各项格局,创新性的提出生产出 更好产品质量、更低的产品成本的方法。

持续改善:在原有的基础上,努力的不断予以优化,以 更低的产品成本生产出更高质量的产品。

问题解决:在每次出现问题时,都能迅速的采取纠正以 及纠正措施,防止产品以及成本的损失和恶化。

企业生存的挑战—全球化

所以PC产品的性能愈来愈好,但价格是愈来愈便宜。 手机功能愈来愈多,愈来愈轻巧,但也愈来愈便宜。 但是残酷的竞争,使得康柏、惠普、摩托罗拉、爱立信、

北方电讯等都面临生存的压力。

如何才能做好QCC/QIT

高层的认知和支持。 中层的认知、教育、实践、支持。 基层的认知、实践。 QCC/QIT不是只做一次,必须持续不断的运行。 摩托罗拉号称推动6SIGMA替公司创造了10亿美元的效

QCC定义:

QCC:QUALITY CONTROL CYCLE (品质管理循环圈) QIT:QUALITY IMPROVEMENT TEAM (质量改进小组) QCC/QIT品质管理循环圈

指在生产或工作岗位上从事各种劳动的员 工,围绕企业的方针目标和现场存在的问题, 以改进质量、降低消耗、提高经济效益和人的 素质为目的,运用质量管理的理论和方法开展 活动的组织。

理由二 客户抱怨

理由三 实施现状

4、现状分析

4.1 调查现状,为了解课题或问题的目前状况,必须认真 做好现状调查。

4.2 在进行现状调查时,应根据实际情况,尽量对现有的 数据、资料整理,包括一段时间的数据资料。

4.3 对现实工作、现场、产品作详细的观察与分析。 4.4 掌握现状与现实课题目标之间的关系。 4.5使用工具:

PDCA-科学的工作程序

8、今后打算 7、标准化

品管圈活动知识介绍(QCC)

品管圈活动知识介绍(QCC)1962年,日本在制造业领域掀起了质量改善活动,即人们熟知的品管圈活动(QCC)。

今天,QCC在全世界已经成为质量改善活动的代名词,它在帮助无数的企业进行着产品和服务质量的改进、成本的节约、效率的改善,同时大大激发了员工的积极性和创造性。

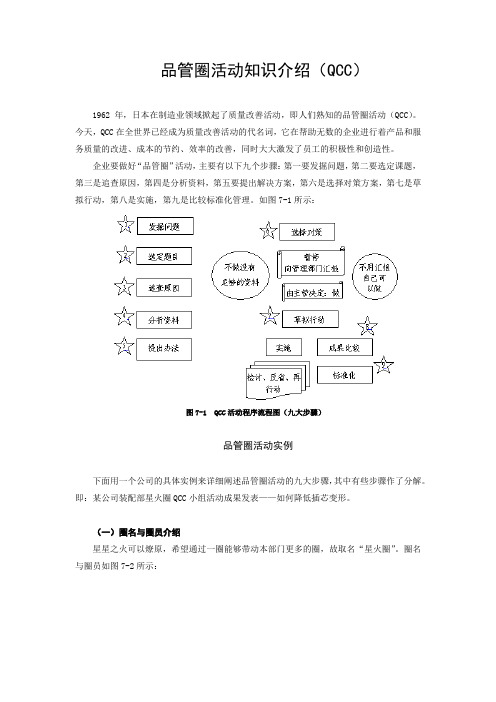

企业要做好“品管圈”活动,主要有以下九个步骤:第一要发掘问题,第二要选定课题,第三是追查原因,第四是分析资料,第五要提出解决方案,第六是选择对策方案,第七是草拟行动,第八是实施,第九是比较标准化管理。

如图7-1所示:图7-1 QCC活动程序流程图(九大步骤)品管圈活动实例下面用一个公司的具体实例来详细阐述品管圈活动的九大步骤,其中有些步骤作了分解。

即:某公司装配部星火圈QCC小组活动成果发表——如何降低插芯变形。

(一)圈名与圈员介绍星星之火可以燎原,希望通过一圈能够带动本部门更多的圈,故取名“星火圈”。

圈名与圈员如图7-2所示:图7-2 圈名与圈员示意图(二)活动背景背景一:随着公司的发展与壮大,品质目标与方针要求企业不断地进行改善、提高产品品质以满足客户不断增长的需求与期望;背景二:新加坡飞利浦与韩国LG公司曾对该公司IEC插座插针变形不良现象进行投诉。

(三)目前存在的问题插座插芯扭曲变形较多,不良率高;电镀发白、发黄;弹片变形;铆接后露铜;配件混料;壳体变形;胶木件破裂。

(四)活动主题主题的选定(图7-3):图7-3 活动主题的选定示意图选定理由a.针对装配课IEC插座插芯变形不良率较高,为提高制程合格率,提升产能,降低成本,需对此不良进行改善;b.针对客户投诉,结合车间生产现状,也需对此进行改善。

故确定“如何降低插芯变形”为本期活动主题。

(五)活动计划表表7-1 活动计划示意表(六)现状调查从8月19日开始,全员连续一周对IEC插座插芯变形不良进行了统计,并对不良项目进行了分析,以下是查检表:表7-2 插芯变形不良数查检表(七)柏拉图分析调研完毕,就需要针对调查的结果进行科学的分析和统计,采用柏拉图的分析方法,如图7-4所示:图7-4 柏拉图分析示意图【表析】插芯变形不良主要由压插芯变形、铆接变形引起,共占72. 9%,因此要对这两项作要因分析,制定对策。

QCC九大步骤

Average = 100

100

80

LCL = 70

60

40

20

0

99

100

101

102

103

104

105

106

样品编号

品管应用手法之十------推移图

品管应用手法之十一------抽样检验

LOT OR BATH SIZE

SAMPLE SIZE

2 TO 8

2

9 TO 15

2

16 TO 25

100.00% 90.00% 80.00% 70.00% 60.00% 50.00% 40.00% 30.00% 20.00% 10.00% 短路 电阻偏小 有裂痕 颜色偏绿 脚位过长 其它不良 0.00%

品管应用手法之三------特性要因图

材料

人

来料卡钩断 BASE孔降低易装配不到位

员工情绪化

ACTION

PLAN

AP

CD

Plan:规划 拟订计划,制定计 划目标计划做法.

CHECK:查核探讨 确认或评估执行状 况,并比较与目标值 之差距.

CHECK

DO

DO:执行 执行实施并加以 控制.

第二段: 发掘问题

发掘问题

不良改善

要改善品质,就要先能发现问题!

掌握工作现场的问题

1. 效率的问题 2. 品质的问题 3. 浪费的问题 4. 成本的问题 5. 服务的问题

0.10% 0.10% 0.09%

0.08%

0.04%

0.02% 0.00%

828UU

29YXK

55YXT

0.01%

3H117

0.01% 0.01% 0.00% 0.00%0.00%0.00%

QCC活动程序详细九步骤

活动题目选定后,将选定理 由以条文式,具体加以说明.

●3 依重要度决定活 动题目:

Ⅰ.选取能符合自己圈水准 的题目;

Ⅱ.选取圈员平时经常接 触到的题目;

Ⅲ. 选取全员都能参与的 题目;

Ⅳ. 选取三个月左右有办 法解决的题目;

Ⅴ. 选取尽可能有办法反 应上级方针的题目;

Ⅵ. 能力、实力及信心提 高后才渐次地选取较难而有 挑战性的题目.

来 看

QCC活动程序

个

例

九大步骤之二 选定题目

子

吧 !Βιβλιοθήκη NO问题点 主管方针 效益性 迫切性 可行性 评价 选定

1 PIPE切削不良率高

○ △ △ △ 9分 N

2 化学处理室工作环境差 ╳ △ △ ○ 8分 N

3 A2 DM表面V不良率高

○ ○ ○ ○ 12分 Y

4 A6(D-46)发生率高

○ ○ △ ○ 11分 N

5 A6 DM第二次表面不良率高 ○ △ △ △ 9分 N

6 喷沙机漏电现象严重

╳ ○ △ ○ 9分 N

○:3分 △:2分 ╳:1分

活动程序

QCC活动程序

关键点

九大步骤之三 追查原因

• 找出可能的原因 • 共同决定值得追查的原因 • 决定资料的可能来源 • 决定各人负责收集的资料

抽样检查法

特性要因图 (鱼骨图)

关键点

九大步骤之八 成果比较

• 把措施实施前后的情况进行对比,看其实 施后的效果,是否达到了预定的目标。

• 用数字说话

• 无形的效果要和有形的效果融为一体考虑。

活动程序

QCC活动程序

关键点

九大步骤之九 标准化

• 达到了预定的目标值,说明本次活动已经完成。 但为了保证成果得到巩固,小组必须将一些行 之有效的措施或方法纳入工作标准、工艺规程 或管理标准,经有关部门审定后纳入企业有关 标准或文件。

品管七大手法与九大步骤-

品管圈圈長產生圖

60

40 43

27

20

19

11

0 線長擔任 圈員互選 上司指派 其他

• X- ---• Y- ----

轴轴

常 用

数特 图

值性 大

表

小

之

棒

形

图

7

各品管圈圈長組成狀況

•

常

表用

11% 19%

示 百 分

图 表

43%

班長擔任 比

圈員互選

之

上司指派 其他

扇

形

27%

图

8

%

•

• X- --,

34

直方图之举例

三、各组区间分别为:

123.5-128.5 128.5-133.5 133.5-138.5 138.5-143.5 143.5-148.5 148.5-153.5 153.5-158.5 158.5-163.5 163.5-168.5 168.5-173.5

35

直方图之举例

• 四、计算各组之中心分别: •

27

直方图举例

掷筛子

A

B

最大点12点, 最小点2点 掷100次

20

20

18

16 14

15

14

12

10

10

8

7

6

5

43

2

98 6

3

0 2 3 4 5 6 7 8 9 10 11 12

正常型直方图

28

29

30

直方图的作法

• 一、收集数据,

• 二、制作次数分配表

• 1. 找出最大值、最小值

• 2.求全距=最大值-最小值

(精品)品管圈九大步骤-PPT演示课件

四. 選定題目 容易出現的問題: • • • • • •

選擇題目參數不當 現狀分析不具体 目標訂定不明確 措詞不當---把問題點直接作為題目 題目太大---本品管圈內部解決不了 題目太小---不必用品管圈手法解決

. 28

四. 選定題目 容易出現之問題:

• 未對效益進行評估

• 現狀分析沒有确實之原始數據/資料

• 初步選題 --- 輔導員/圈長注意引導

活動方向

品質、交期、效率、成本

. 20

四. 選定題目 選擇評分標準 --- 可行性/成本/人力/物力/時間

1. 2. 每一項目進行單獨排序,依据次序評分:可行性好者得高分,需要成本低

者得高分,時間短者得高分,人力少者得高分,物力少者得高分(1~5)

3. 4. 5.

• 會前圈長和會議主席要督促檢查相關人員 準備相關資料

1. 本次會議主題的具體做法是否清楚,需要達成什么決議; 2. 會議中可能遇到的問題及其應對方法; 3. 追蹤上次會議決議執行情況,明確需要協助或支持事項; 4. 準備相關統計數據、報表及參考資料; 如果沒有準備充分,不如延期召開圈會。

. 11

二. 如何開圈會 (Ⅱ) 會前

依据可行性、成本、時間、人力、物力,將問題排序后依次縱向打 分; 可行性為先決條件; 依据合計分數排定名次; 分數最多者為第一优先。

評估項目 問題 1 2 3 4 5 內 容

可行性

成本

時間

人力

物力

合計 名次

.

21

四. 選定題目 選題理由 --- 解釋清楚

• 陳述選題詳細理由 • 各位圈員意見匯總 • 最終之表決結果

八. 選擇對策

行動步驟:

• 利用意見一致法初步選出辦法6—10個

QCC活动的十个步骤

改进,设备技改等

工作场所

3 服务 以改善服务质量为核心,推动服 活 动 一 提高为顾客服务意识;提

型 务工作标准化、程序化、科学化, 周 期 般 高员工对工作的满意度;

提高服务经济效益和社会效益为 有 长

提高员工满意度;提高服

目的

有短

务水平;降低客户抱怨率

等

4 管理 以改善管理质量和水平为核心, 型 提高管理效能为目的,涉及企业

• 德赛视听科技有限公司

PPT文档演模板

监察Q管CC理活动部的十个步骤

•1 6

•举例:如前例 •课题:降低XX产品不合格率 • 1-3月份统计报表显示:平均不合格率为8%,排列图显示“作业不 良”缺陷是关键(症结),占1-3月份全部缺陷项目的60%。 • 小组讨论分析认为该缺陷可全部解决。该制品不合格率可降低程度, 经测算得:

•(5)创新型:运用新的思维方式、创新的方法,开放新产品(项 目)、新方法,实现预期目标。

• 德赛视听科技有限公司

PPT文档演模板

监察Q管CC理活动部的十个步骤

•4

序 QCC 类型

特点

活动 难 周期 度

主题内容举例

适用场所

1 现场 以现场管理改善为核心,改进现 型 场管理人、机、料、法环等要素

中的一个或几个方面;课题小, 问题集中,解决速度快,容易出 成果

• 举例

• 德赛视听科技有限公司

PPT文档演模板

监察Q管CC理活动部的十个步骤

•7

•排列图在选题理由中的实例

•公司要求

•由于市场需求,DVD光驱不良率必须达到5%以下

•生产线存在问题

•课题选定

• 德赛视听科技有限公司

PPT文档演模板

QCC品管圈活动步骤及案例

QCC品管圈活动步骤及案例QCC(Quality Control Circle)品管圈是一种由日本人发起的质量管理方法,旨在通过员工参与和团队合作来推动质量改进。

下面将介绍QCC品管圈的活动步骤及一个案例。

1.确定主题:选择一个具体的、明确的主题,例如改进产品质量、提高生产效率、降低成本等。

2.组建团队:由具有相关知识和技能的员工组成团队,一般团队成员为5-10人。

3.调查状况:团队成员通过相关的调查和研究,了解当前问题的状况和原因。

4.分析问题:团队成员对问题进行深入分析,寻找存在的问题和潜在的改进点。

5.制定目标:根据对问题的分析,团队成员制定可量化的目标,如提高产品质量5%、降低生产成本10%等。

6.制定计划:团队成员制定具体的改进计划,包括改进措施、资源需求、时间安排等。

7.实施计划:团队成员按照制定的计划,逐步实施改进措施,并持续收集数据进行监控。

8.检查结果:团队成员对改进结果进行检查和评估,看是否达到了预期的效果。

9.总结经验:团队成员总结改进过程和经验,为以后的改进活动提供参考。

10.表彰奖励:对于取得优秀成绩的团队成员,进行表彰和奖励。

以下是一个QCC品管圈的案例:主题:提高工厂产品质量1.组建团队:在工厂内成立一个跨部门的团队,包括生产、质量检验、技术支持、物料采购等相关人员共计8人。

2.调查状况:团队成员对工厂产品质量进行了全面调查,发现存在的问题包括产品不合格率高、质量问题反馈处理不及时等。

3.分析问题:团队成员分析了产品质量问题的根本原因,发现主要是由于工艺流程控制不严、设备老化、操作人员技能不足等因素导致。

4.制定目标:团队成员制定了目标,即将产品不合格率降低到3%以下,并实现质量问题反馈处理在24小时内完成。

5.制定计划:团队成员制定了一系列改进计划,包括优化工艺流程、更换老化设备、加强操作人员培训等。

6.实施计划:团队成员按照计划,逐步实施了改进措施,重新设计了工艺流程,购置了新设备,开展了操作人员培训。

解决问题的九大步骤与QCC活动0707

19

二 QCC--- 品管圈活動實務輔導

何謂品管圈(QCC)? 何謂品管圈(QCC)?

品管圈即:Quality Control Circle, 簡言之:

就是同一工作場所的人們, 自主自發地結成數人圈, 齊心合力的 活用品管手法, 發掘身邊所存在和潛在的品質問題, 自力自主地開展品質管理活動的小團体。

二 QCC--- 品管圈活動實務輔導

如何組圈及圈異動之申請: 如何組圈及圈異動之申請:

(1)組圈→申請→簽核→准備<<管圈活動手冊>>和 → → → <<QCC活動會議記錄>>→展開活動,其流程如下: →

課 圈組成 組長 內 呈 閱 課長 事務登錄編號 品保部品保課 COPY 存查

課推進者

推進委員 決定圈名

范) PMP(產品管理計划), Drawing(2D圖面),3D(3D圖檔),守則…

12

2

實例分享

實例分享

13

3. 現場品質問題分析與解決

(1)分析問題的常用方法: 分析問題的常用方法:

1. 比較法 2. 排除法 3. 力學分析法 4. 邏輯推理法 5. 假設/驗証法 6. 量測分析法 7. 細微觀察法 8. 輔助工具法

Байду номын сангаас16

(3)客戶抱怨處理及8D&CAR介紹 客戶抱怨處理及8D&CAR介紹 8D&CAR

客戶抱怨品質問題處理流理(不含 客戶抱怨品質問題處理流理 不含RoHS問題 問題) 不含 問題

客戶 FAE

接收信息 及確認 不良信息 反饋

客服

信息不完整

專案QE 專案

SQA

MES22-001 附表五 責任單位/供應商 責任單位 供應商

品管圈活动步骤解读

固定方法不当 患者对气管插管的重 要性认识不够

因人而异选择合理的镇静药物

应用Rass镇静评分量表及时给与镇 静评价 加用寸带形成双保险固定

应用“H”方法、3M胶布+寸带、绕 颈法固定

告知患者气管插管的重要意义

who 负责人

收集资料

厚 德 仁 爱 务 实 进 取

说明选题理由

• 说明做这个题目的效益跟价值

厚

– 对科室而言

德 仁

– 对护理部而言

爱

– 对医院而言

– 对病人而言…

务 • 可不断唤起所有圈员的使命感、价值感

实 进

• 并藉由此过程判断此题目的合适性

取

注意事项:

1 题目不在大,而在能力所及

厚

德 仁

2

题目应属于自己部门内的事

爱

机器

人员

小原因

务

主

实 进

要

取

问

中原因 题

环 境

流 程

材 料

大原因

解析

厚 德 仁 爱 务 实 进 取

五、解析

注意事项:

厚 • 讨论充分、分析透彻

德

仁 • 针对目标项目分别展开解析 爱 • 利用5W1H及5WHY找出真正的主要因

• 确定主要因时不仅用圈员投票形式,而且考虑客观

务

现实因素

实

进

取

五、解析

• 活动计划表可挂在工作现场,以提醒及控制进度。

活动计划拟定表

月份 周次

2015年1月

2015年2月

2015年3月

2015年4月

2015年5月

2015年6月

12341 23412341234123 41234

QCC品管圈活动九大步骤详解及案例

问题点 上级方针 全员参与 成本降低 达成可能 总分 顺序

A ○ 5 ○ 5 ○ 5 ○ 4 19 1 B ○ 4 △ 3 × 1 ○ 4 12 4 C ○ 5 △ 3 ○ 4 ○ 5 17 2 D △ 3 ○ 4 ○ 4 △ 2 13 3 E △ 3 ○ 4 △ 3 × 1 11 5

85%

90%

100%

50%

250

100

100

50

伙食费 教育费 水电费 保险费 其他

100% 80% 60% 40% 20% 0%

第四步骤 分析资料

结

论

分析资料应与追查原因相结合; 资料分析后须进行主因再确认; 全员参与;

第五步骤 提出办法

全员提出解决问题的办法 建立选择最佳方案的标准 确定可能解决问题的办法

第二步骤 选定题目

本期活动主题: 选题理由: 目标设定:1)目标值需和主题一致,并尽量量化.

2)不要设定太多的目标值,最好是1个,最多 不超过2个.

3)目标值的设定要从实际出发,既有挑战性, 又有可行性.

目标设定的理由:

第二步骤 选定题目 4.选择题目所用的工具

归类问题

选择标准

脑力激荡

客观陈述

投票表决

累 50 计 不 40 良 数 30

影響度(%) 累積不良數 累積影響度(%)

60

30

60

20

40

80

10

45

90

10

50

100

100% 累 计

80% 影 响

60% 度 (%)

20

10

0

A

QCC九大步骤简介

Requirement: 訂定的目標是團隊與個人均需要的.

Time Table:目標的達成及衡量是有時效的.

QCC推行委員會

STEP 2 選定主題(實例)

選定題目

QCC九大步驟

評估表

序

主要問題

號

評估項目

總分 順序

上級方針 全員參與 達成可能 低成本 短時間

11.工站太擁擠.

2.做事不細心.

12.規範不一致.

3.自主檢查未做好.

13.設備老化.

4.員工上班時聊天,嬉笑. 14.車間太吵.

5.人員安排不當.

15.余料未及時處理.

6.員工責任心不強.

16.機械故障頻繁.

7.作業員未按SOP作業.

17.員工精神壓力太大.

8.人員流動性太高.

18.部分員工對制程不了解.

QCC推行委員會

STEP 6 選擇對策

QCC九大步驟

原 則﹕ 有效性------控制/消除產生問題的要因 而 非臨時性應急措施; 可行性------考慮經濟性,技術性及環 保、 安全等因素; 可操作性------依靠QCC自己力QC量C推,行且委員會

STEP 6 選擇對策(實例)

1,加強品質觀念宣導. 2,嚴格執行規範及系統文件. 3.主管加強監督 .獎懲分明 4.對文件資料全面清理整頓 5.對各燈文件制訂明細表便查管理 6.文件內容專人管理 .並定期清理 7.對新發文件使用傳閱文件夾 8.QC建立自己品質記錄本 9.組長每日適時 .提醒 QC注意事項 10. 加強教育訓練 11. 對資未進行統計分析 .找出重點 12. 與客戶檢驗標準

பைடு நூலகம்職位相關) 4.制定完成時間和期限.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6. 因为没有定期去收集这个零件磨损程度的数据?

为什么没有定期去收集这个零件磨损程度的数据?

➢ 目标设定须合理且具挑战性;

论 ➢ 活动计划书之拟定及适时修定;

第三步骤 追查原因

依所选定的题目追查造成问题的各种可能因素

鱼骨分析

脑力激荡

决定个人负责 资料收集与时效

追查原因要往 正确的方向着手,

追得愈细愈好

找出可能 发生的原因

判断资料 可能的来源

共同决定值得 追查的原因

第三步骤 追查原因

追查原因所使用的工具:

QCC品管圈活动九大步骤 详解及案例

1

QC 九大步骤 内容

组圈登记 第一步骤:发掘问题 第二步骤:选定题目 第三步骤:追查原因 第四步骤:分析资料 第五步骤:提出办法

第六步骤:选择对策 第七步骤:草拟行动 第八步骤:成果比较 第九步骤:标准化 活动总结与检讨

3.0 H

3.0 H

企业员工应具有:

→改善意识

□成本降低

□管理改善

□設備改良

□安全衛生

1/1 □其它

責任圈員 (主席/會議記錄)

例: 以下是个品管圈活动计划表,(已到资料收集阶段), 试将不足的地方指出并改正

第二步骤 选定题目

➢ 选定题目在于“选”,所以要有标准;

结 ➢ 选定了题目,全体小组才有此共识和兴趣;

➢ 选题标准及理由须正确充分,分析流程须 正确,合理;

期望结果

5.活动计划书 ----活動計劃

A.活動性質:□品質提高 B.活動計劃書:

月份 周別 活動項目 1.組圈說明 前期檢討 2.發掘問題 及問題分類 3.選定題目 4.追查原因 5.分析資料 6.提出辦法 及選擇對策 7.行動計劃 8.行動檢討 9.成果比較 及附加改善確認 10.標准化 11.活動評價與檢討 12.成果追蹤 及下期計劃

→问题意识

联﹑同一班次之原则, 组成品管圈.

选出圈长--- a.刚推行品管圈时,最好以基层班组长 为圈长;

b.当活动稳定时,可相互推选有组织和 领导能力具有工作经验和技能的人

c.当活动趋于成熟时,圈员水平较高,可 每期轮流担任圈长.

选定圈名---全体圈员共同讨论 注册登记---有利于得到部门负责人的支持,也有资

C(cost): 成本降低

D(delivery): 交期缩短

S(safety): 安全的维护

M(morale): 士气

第一步骤 发掘问题

3.发掘问题的方法--脑力激荡法

严禁批评他人的构想和意见; 意见愈多愈好; 欢迎自由奔放的构想; 顺着他人的创意或意见发展自己的创意

第一步骤 发掘问题

3.问题分类

A.可立即(或用MIR方式)解决类; B.主管可解决类; C.团队方式(QCC,6Sigma)可解决类;

爱因斯坦: 「精确的陈述问题比解决问题还来得重要」

第一步骤 发掘问题

结论 “发掘问题”是解决问题九大步骤的首要步

骤,

问题的思考应着重于建设性,积极性,无论问题大小通通

提出来.

脑力激荡

全员参与

工作环境 异常现象

无备料计划

进料不良率高

产能不足

对材料制程不了解

不了解检验标准

来不及做

供应商不足

为

无现场学习

沟通谈判经验不足

供应商质量控制 未深入了解我公差司质 量要求

什 么

缺乏有效的催料方式

缺

不熟悉客户需求

掌握清关信息不够

料

工具不足

清关作业时间过长

无制定明确备料 计划

进料时间未掌握 无明确进料计划

方法

厂商提供错误

文件错误

问题通常都是在你的四周, 只是你尚未发觉而已

第一步骤 发掘问题

1.何 谓 问 题

问题???= 期待值 - 实绩

凡工作中所遭遇的异常 使你烦恼

使你不满意

第一步骤 发掘问题

2.发掘问题的方向

有关于:

质量

成本

市场营销

货品交期 人力资源 生产作业

安全

信息

新产品开发

工作士气 环境保护 …... 的问题

P(productivity):生产力提升 Q(quality):质量的改善

相关性: ○ 高度相关 4--5分 △ 一般相关 2--3分 ×非相关 0--1分

问题点 上级方针 全员参与 成本降低 达成可能 总分 顺序

A ○ 5 ○ 5 ○ 5 ○ 4 19 1 B ○ 4 △ 3 × 1 ○ 4 12 4 C ○ 5 △ 3 ○ 4 ○ 5 17 2 D △ 3 ○ 4 ○ 4 △ 2 13 3 E △ 3 ○ 4 △ 3 × 1 11 5

无提供明确规范

不了解文件内容要求

第三步骤 追查原因

例:有一批货交货延迟

1. 生产没有按时完成。为什么生产没有按时完成 ?

2. 因为生产时机器当机.为什么机器当机 ?

3. 因为有个零件要更换.为什么这个零件要更换 ?

4. 因为设备没有那个零件不能运转 !

为什么没有在机器出故障前及时更换该零件 ?

5. 因为我们不知道那个零件已经磨损了.

脑力激荡法 鱼骨分析法(特性要因图) 抽样检查法 资料收集工作分配表 其它方法

第三步骤 追查原因

特性要因分析的要素及重点

机器

材料

人员

为 什 么 。 。?

量测

方法

环境

第三步骤 追查原因

鱼骨图

材料

人员

L/T不够 客户急需

单子漏做

采购对PO status不够清楚

供应商delay

采购处理问题

急单需求过多

第二步骤 选定题目

本期活动主题: 选题理由: 目标设定:1)目标值需和主题一致,并尽量量化.

2)不要设定太多的目标值,最好是1个,最多 不超过2个.

3)目标值的设定要从实际出发,既有挑战性, 又有可行性.

目标设定的理由:

第二步骤 选定题目 4.选择题目所用的工具

归类问题

选择标准

脑力激荡

客观陈述

投票表决

难题

不放弃 不遗漏

问题不论 大小

共同问题 取得共识

第二步骤 选定题目

1.选定主题

从发掘出来的问题中选择一个最重要者当作讨论 或活动的主题.

2.选择主题所要考虑的方向

时间 费用 限制 生产日程 控制 预算 目的 组织的责任 可行性 预期的结果

质量

成本

安全

交期

公司 政策

第二步骤 选定题目

3.选题评估

格获得相应的奖励.

第一步骤 发掘问题

1.时常为此而困扰

7.需修改的地方多

2.工作很费力,很难操作

8.想要做这个,有兴趣

3.工作做不 好

9.这件事有必要做

4.不安全方面感到不安

10.工作的目标方针

5.觉得浪费(劳力,金钱,物品,

11.为了达成生产计划

时间等)

12.客户抱怨多

6.时常引起事故,故障,不良品较多时 13.经常被主管指责